Сборочно сварочные приспособления: Сборочные приспособления

alexxlab | 24.05.2023 | 0 | Разное

Сборочно-сварочные приспособления | Технология точечной сварки сталей

Производство крупногабаритных штампо-сварных узлов требует большого числа сборочно-сварочных приспособлений, назначение которых — обеспечить быструю и точную сборку и качественную сварку, а следовательно, и принцип взаимозаменяемости, на котором основано массовое производство. Приспособления, используемые в массовом производстве штампо-сварных конструкций в автомобилестроении, имеют ряд специфических особенностей.

На ГАЗе в группу приспособлений включены все устройства для сборки и фиксации свариваемых изделий. Это осуществляется обычно отдельно от сварочной машины. В некоторых случаях сварочная машина скомбинирована со сборочно-сварочным приспособлением или составляет его часть. Приспособления в зависимости от их сложности разделены на главные и крупные приспособления-кондукторы, средние и мелкие. В основу этого деления положены их размеры, масса и стоимость.

Главные кондукторы — это приспособления, предназначенные для сборки и сварки кузова, кабины автомобиля или их наиболее крупных узлов.

На крупных кондукторах собирают отдельные крупные узлы. Кондукторы этого типа менее сложные, чем главные. Сварка на них обычно производится подвесными точечными машинами. Все эти приспособления в зависимости от количества выпускаемых изделий и расчленения операций могут быть стационарными, поворотными или передвижными по напольным рельсовым путям. Часто эти приспособления имеют две загрузочные позиции. В таких приспособлениях иногда выполняют незначительный объем дуговой или газовой сварки.

При проектировании приспособлений необходима законченная разработка технологии сборки и сварки. Важно установить рациональную последовательность всех операций, правильно наметить базы фиксации отдельных узлов и согласовать их по всем позициям сборки и сварки.

Дальнейшие работы выполняют в такой последовательности: определяют базы фиксации; разрабатывают принципиальную схему приспособления; разрабатывают его конструктивную схему и эскизную компоновку; расчетом или конструктивно определяют размеры его основных узлов; разрабатывают общий вид приспособления и рабочие чертежи всех узлов и деталей. Следует стремиться к максимальной унификации. При разработке сложных приспособлений часто прибегают к макетированию его отдельных

Конструкцию приспособления на стадии проектирования обычно обсуждают с заказчиком и изготовителем и только после этого разрабатывают рабочие чертежи узлов и деталей. Конструкцию кондукторов необходимо разрабатывать с учетом следующих основных положений.

1. Закладка деталей в приспособление и их фиксация должны быть удобными и простыми.

2. Прижимы следует располагать против опоры. Сами же опорные поверхности должны иметь минимально допустимые размеры.

3. Прижимные и зажимные устройства должны быть быстродействующие. Наиболее часто применяют их с пневматическим или гидравлическим приводом, допускающим одновременную или групповую их работу.

4. Фиксаторы, зажимы, прижимы, шпильки необходимо надежно защищать от сварочных брызг.

5. К местам сварки необходимо обеспечить свободный доступ оснастки сварочной машины с возможно меньшим вылетом.

6. Приспособление должно обладать необходимой жесткостью и прочностью при минимальной массе.

7. При необходимости уменьшить следы от точечной сварки на лицевой поверхности изделия снижают плотность тока, увеличивая рабочую поверхность электрода или подводя ток через промежуточную пластину.

8. В целях стабилизации сварочного тока части приспособления, входящие в контур сварочной машины, должны иметь небольшую массу или быть изготовлены из немагнитных материалов.

10. Для увеличения производительности целесообразно некоторые крупные приспособления с большим объемом сборочных работ изготовлять с двумя сборочными позициями, расположенными на выдвижных элементах приспособлений.

Если приспособление необходимо периодически проверять с применением мастер-макета, то его конструкция должна позволять выполнять эту операцию быстро без предварительной подготовки приспособления. Конструкция приспособления должна быть обязательно согласована с применяемыми в линии транспортными устройствами. Правильно разработанная конструкция приспособления при правильном выполнении технологических операций обеспечивает сварку изделия с остаточными деформациями в пределах допусков.

Конструкция приспособления должна быть обязательно согласована с применяемыми в линии транспортными устройствами. Правильно разработанная конструкция приспособления при правильном выполнении технологических операций обеспечивает сварку изделия с остаточными деформациями в пределах допусков.

Конструкция приспособления должна удовлетворять правилам техники безопасности.

На приспособлениях средней сложности сваривают детали сравнительно небольших размеров. Приспособления этой группы в отличие от крупных кондукторов имеют меньшие габаритные размеры, более просты по конструкции и имеют меньшую стоимость. Указанные выше основные положения применимы и к приспособлениям этой группы.

При производстве более крупных узлов к ним обычно приваривают различные мелкие узлы и детали. Для их фиксации пользуются мелкими приспособлениями — шаблонами. В кузовном производстве эту группу приспособлений используют при сварке на универсальном оборудовании. При их проектировании важно правильно выбирать базы фиксации. Фиксацию осуществляют по упорам или шпилькам. Шаблоны должны быть легкими и простыми. Их изготовляют из листовой стали, легких прокатных или гнутых профилей и тонкостенных труб или из пластмассы. Зажимы в приспособлениях такого типа употребляют в редких случаях, так как они увеличивают массу.

Фиксацию осуществляют по упорам или шпилькам. Шаблоны должны быть легкими и простыми. Их изготовляют из листовой стали, легких прокатных или гнутых профилей и тонкостенных труб или из пластмассы. Зажимы в приспособлениях такого типа употребляют в редких случаях, так как они увеличивают массу.

В последнее время для наладки таких устройств, кроме мастер-макетов, используют специальные переносные установки с программным устройством, точно определяющие положение измеряемой точки в пространстве и ее отклонение от заданных координат относительно определенных базовых точек и плоскостей сборочно-сварочного приспособления.

Назначение сборно-сварочных приспособлений

Для того чтобы выяснить, почему при сварке нужны приспособления, рассмотрим, как получаются сварные узлы различной сложности. Свариваемые детали сначала собирают в узлы, а потом скрепляют с помощью сварки.

В собранных узлах детали должны занимать относительно друг друга вполне определенное положение, заданное чертежом.

Но такие простые сварные узлы встречаются сравнительно редко. Как же быть, если сопрягаемые детали не имеют гнезд и их нельзя собрать в узел таким способом? В этом случае прибегают к сборке по разметке. При такой сборке положение сопрягаемых деталей в узле размечают заранее на разметочной плите с помощью линейки, циркуля и угольников.

На деталях карандашом или металлической чертилкой наносят отметки для установки других деталей. Детали по отметкам закрепляются короткими сварными швами (прихватками), после этого узел передается на сварку. Способ сборки по разметке трудоемкий и малопроизводительный. Продолжительность такой сборки велика.

С использованием приспособлений уменьшается трудоемкость процесса и увеличивается производительность труда.

Итак, одно из основных назначений сборочно-сварочных приспособлений состоит в том, чтобы обеспечить получение размеров сварных узлов и изделий, заданных чертежом, и уменьшить трудоемкость сборочно-сварочных работ.

Приспособления нужны не только для сборки под сварку. Они нужны и для сварки. Расположение сварных швов может быть самым различным: на вертикальной к горизонтальной плоскостях, внутри изделия и снаружи его, на отдельных участках и по всему контуру. Самым удобным положением при любом виде сварки является нижнее положение шва. Поэтому в процессе сварки изделие несколько раз переворачивают (кантуют) с помощью приспособлений.

Следовательно, назначение сборочно-сварочных приспособлений состоит также и в том, чтобы обеспечить установку изделия и сварочной аппаратуры в удобное для сварки положение, в котором сварщиком затрачивались бы наименьшие усилия в процессе работы.

Однако этим еще полностью не исчерпывается назначение приспособлений. При сварке в результате неравномерного нагрева и охлаждения свариваемых деталек происходит деформация (коробление) сварных узлов к изделий. С помощью приспособлений можно создать условия для быстрого отвода тепла, что значительно уменьшает деформацию. Путем жесткого закрепления сварного изделия в приспособлении до полного его остывания после сварки можно также уменьшить его деформацию.

Следовательно, сборочно-сварочные приспособления могут предназначаться для предотвращения или уменьшения деформации сварных узлов и изделий. Приспособления, применяемые при изготовлении сварных узлов, могут использоваться для сборки – сборочные, для сварки— сварочные и одновременно для сборки и сварки — комбинированные сборочно-сварочные приспособления.

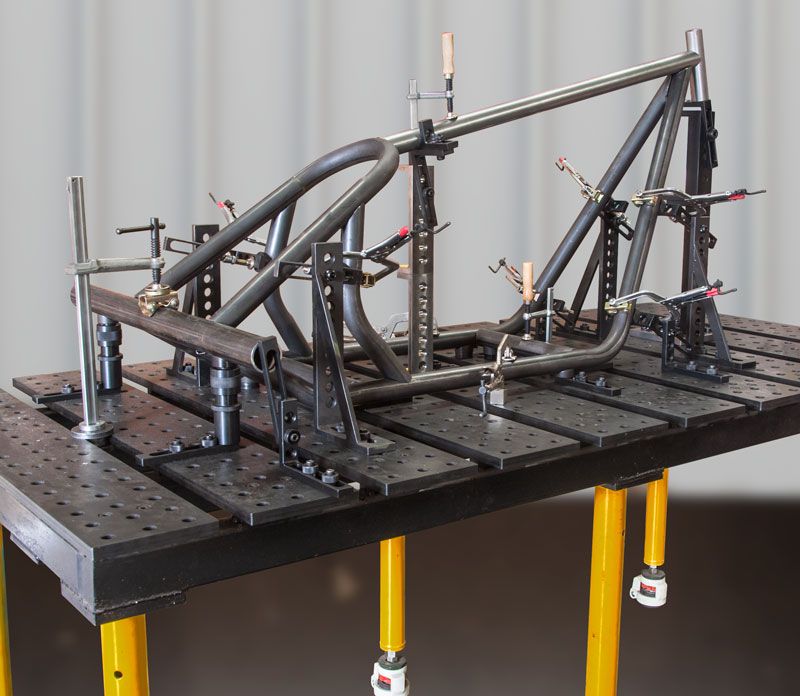

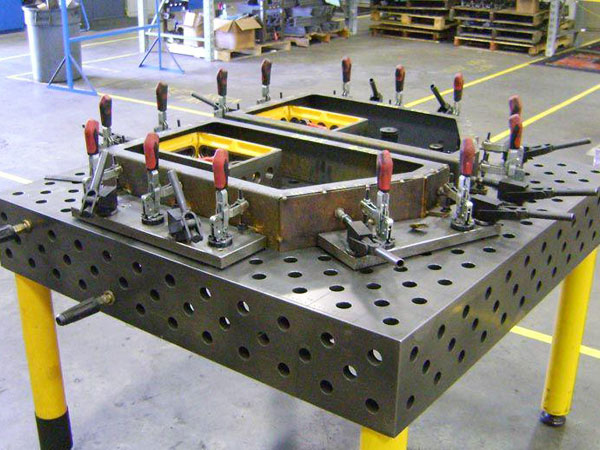

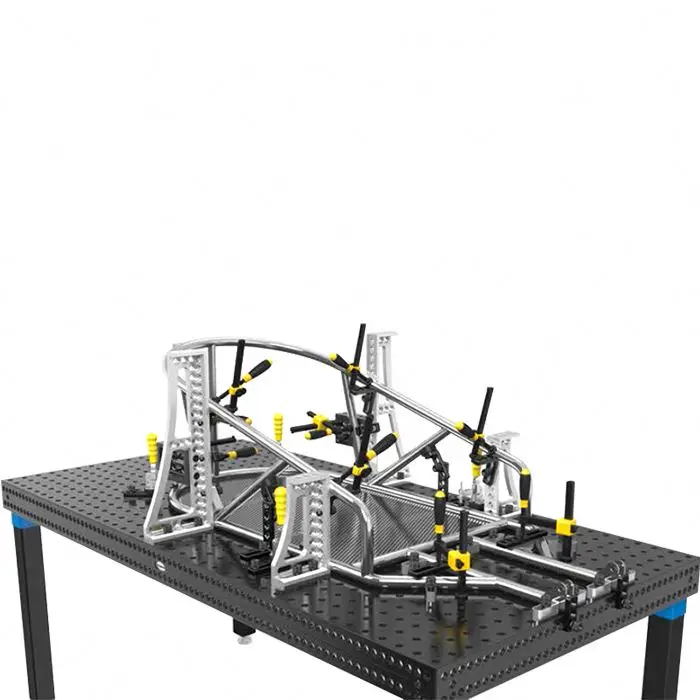

На фиг. 2 и 3 показаны сборочные и сварочные приспособления.

Приспособления для сварки, механической обработки и сборки

WDSI тесно сотрудничает с OEM-производителями, разрабатывая приспособления для сварки, механической обработки и сборки для новых и существующих линеек продукции. Если вам нужен простой инструмент для наложения/наложения или вы разрабатываете полную роботизированную сварочную ячейку, у нас есть решение.

Приспособление для сборки ведущей звездочки

Приспособление для сборки монтируется на приобретаемый перекатной блок и удерживает ведущую звездочку на месте во время процесса сборки, позволяя оператору завершить полную сборку без ручных манипуляций с деталью, создавая более эффективную и безопасную рабочую среду.Приспособление для сборки двери

Приспособление включает в себя подшипники и редуктор, позволяющие оператору перекатывать деталь, удерживая ее на месте во время процесса сборки. Это позволяет оператору завершить полную сборку, не манипулируя деталью вручную, создавая более эффективную и безопасную рабочую среду.Приспособление для переворачивания рамы

Приспособление, предназначенное для удержания подъемной рамы во время окончательной сварки. Рамку можно поворачивать, а затем фиксировать в положении 9С шагом 0 градусов, что позволяет оператору всегда иметь возможность выполнить горизонтальный сварной шов. Веса были рассчитаны для правильного размещения центра тяжести, чтобы сделать вращение детали безопасным и легким.

Веса были рассчитаны для правильного размещения центра тяжести, чтобы сделать вращение детали безопасным и легким.Опрокидывание рамы

Приварная прихватка была разработана для крепления компонентов рамы тяжелой строительной техники. Крепление было разработано для установки на набор позиционеров ALM, чтобы его можно было перевернуть, чтобы сделать сварку более эргономичной.Крепление для гусениц

Двустороннее прихваточное приспособление было разработано и изготовлено для размещения компонентов подузла подъемника со стрелой. Полное переворачивание было разработано для экономии места на полу и позволяет быстро менять сварочную ячейку между несколькими компонентами.Приспособление для сварки настила

Тележки для прихватки, предназначенные для использования в сборочной линии бортовых эвакуаторов. Каждая тележка имеет несколько наборов инструментов для различных размеров и стилей колод. Один конец более короткой тележки может наклоняться на несколько градусов вниз, что позволяет собирать платформу с двумя углами наклона.

Приспособление для сверления штифтов

Станок был разработан и изготовлен для сверления отверстий под штифты А (шарнир стрелы) на телескопических погрузчиках. Конструкция включала механическое, электрическое и гидравлическое управление. Инструменты были разработаны для быстрого переключения между несколькими различными рамами телескопического погрузчика.Приспособление для прихватки стрелы

Приспособление для прихватки, предназначенное для работы с 3 различными стрелами без смены инструмента. Узлы устанавливаются и закрепляются на приспособлении, после чего сварщик закрепляет компоненты на месте. После того, как приспособление было собрано на нашем предприятии, проводится полная лазерная инспекция для подтверждения критических позиций. Крепление было разработано для удержания установочных предметов в пределах +/-.006″.0006 Устройство для прихватки, предназначенное для работы с 2 различными стрелами без смены инструмента. Узлы устанавливаются и закрепляются на приспособлении, после чего сварщик закрепляет компоненты на месте. После того, как приспособление было собрано на нашем предприятии, проводится полная лазерная инспекция для подтверждения критических позиций. Из-за большого размера и веса частей стрелы для толкания и зажима стрелы и незакрепленных частей использовались гидравлические цилиндры. Крепление было разработано для удержания предметов в пределах +/- 0,006 дюйма 9.0003

После того, как приспособление было собрано на нашем предприятии, проводится полная лазерная инспекция для подтверждения критических позиций. Из-за большого размера и веса частей стрелы для толкания и зажима стрелы и незакрепленных частей использовались гидравлические цилиндры. Крепление было разработано для удержания предметов в пределах +/- 0,006 дюйма 9.0003Опрокидывающееся приспособление

Процесс и инструменты были разработаны для линии сборки телескопических погрузчиков. Были трудности с установкой компонентов на транспортное средство, поэтому это позволило повернуть раму в эргономичное рабочее положение для сотрудников.Приспособление для прихватки рамы

Приспособление для прихватки рамы предназначено для работы с 3 различными рамами без смены инструмента. Отдельные пластины устанавливаются и закрепляются на приспособлении, после чего сварщик закрепляет компоненты на месте. После того, как приспособление было собрано на нашем предприятии, проводится полная лазерная инспекция для подтверждения критических позиций. Крепление было разработано для удержания предметов в пределах +/- 0,006 дюйма 9.0003

Крепление было разработано для удержания предметов в пределах +/- 0,006 дюйма 9.0003Jerr-Dan Motoman

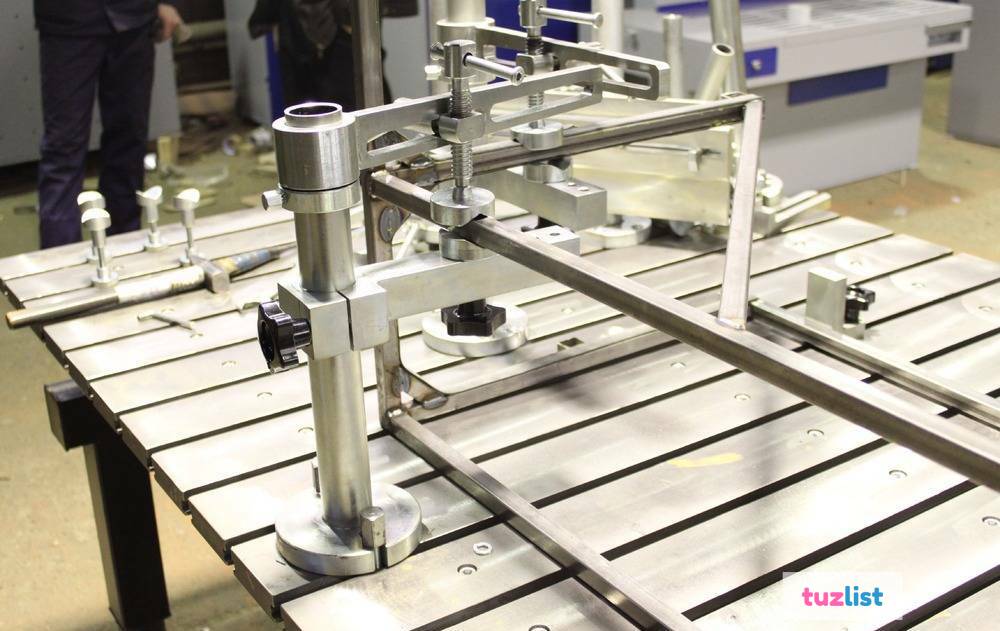

Крепление было разработано и изготовлено для удержания всей линейки откатных платформ в сварочной камере Motoman. Руки можно позиционировать с помощью маховика, а инструменты можно легко менять для различных конфигураций платформы.Модульный стол Сварочное приспособление

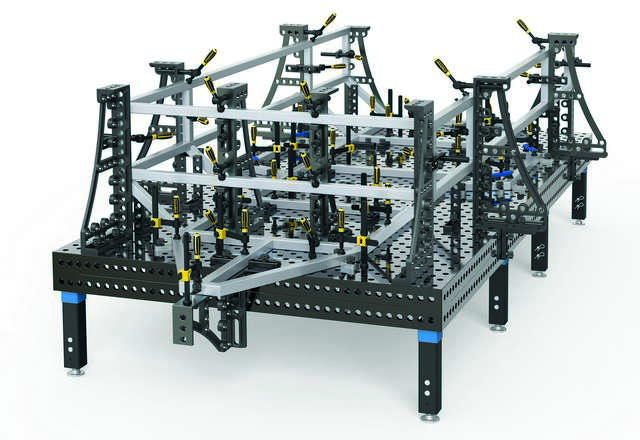

Модульное приспособление было разработано с четырехсекционным столом и имеет возможность добавления дополнительных секций по мере необходимости. Расположение монтажных отверстий в секциях стола позволяет устанавливать компоненты инструмента в любом месте по длине стола. Компоненты оснастки были разработаны для обработки большого количества деталей, что позволяет адаптировать их для будущих продуктов.Приварное приспособление с зажимом для шляпы теплозащитного экрана

Крепление позиционирует и фиксирует теплозащитный экран и два зажима для шляпы с помощью пневматических направляющих и магнитов. Затем детали точечной сваркой на месте. Этот процесс используется на местном заводе по производству мотоциклов.

Затем детали точечной сваркой на месте. Этот процесс используется на местном заводе по производству мотоциклов.Оправка для автоматической сварки

Оправка протягивается через четыре листа стали, точно позиционируя их во время процесса автоматической сварки штанги. Трехмерный дизайн был разработан, чтобы позволить инженеру изменить поперечное сечение стрелы, после чего эти размеры определяют конструкцию оправки. Это делает инженера очень эффективным при создании оправок для секций стрелы других размеров.Накладное приспособление для прихватки

Приспособление для прихватки предназначено для работы с 2 различными стрелами без смены инструмента. Приспособление размещает сварной шов носа и пластины крепления цилиндра относительно конца стрелы в пределах +/- 0,006 дюйма. После того, как приспособление было собрано на нашем предприятии, проводится полная лазерная проверка для подтверждения критических положений. Замена инструмента не требуется. Крепление размещает сварную часть носовой части и пластины крепления цилиндра относительно конца стрелы в пределах +/- 0,006 дюйма.

Крепление размещает сварную часть носовой части и пластины крепления цилиндра относительно конца стрелы в пределах +/- 0,006 дюйма.Приспособление для накладной прихватки

Приспособление для накладной прихватки разработано для точного и последовательного размещения компонентов для прихватки. Крепления должны обеспечивать легкий доступ к компонентам для прихватки и быть легкими, чтобы соответствовать требованиям производителей по подъему.Применить инструменты для прихватки

Накладные приспособления для прихватки, разработанные для точного и последовательного размещения компонентов для прихватки. Крепления должны обеспечивать легкий доступ к компонентам для прихватки и быть легкими, чтобы соответствовать требованиям производителей по подъему.Приспособление для фрезерования дверей

Крупные производители дверей и окон запросили дизайн и изготовление приспособления, которое позволило бы им последовательно обрабатывать пазы петель. Крепление должно было быть способно принимать разную высоту, ширину и толщину вместе с левосторонними и правосторонними дверями. Компания WDSI спроектировала и детализировала полный пакет вместе с заказом деталей и управлением сборкой. Приспособление имело пневматический зажим и не требовало замены инструментов.

Крепление должно было быть способно принимать разную высоту, ширину и толщину вместе с левосторонними и правосторонними дверями. Компания WDSI спроектировала и детализировала полный пакет вместе с заказом деталей и управлением сборкой. Приспособление имело пневматический зажим и не требовало замены инструментов.Приспособление для обработки

Приспособление для обработки, предназначенное для точного и жесткого удержания большой сварной детали в вертикальном положении во время операции обработки.Устройство для проверки пластин AGFM

Крепление, предназначенное для удержания режущей головки AGFM в вертикальном положении для облегчения замены режущей пластины. Режущая головка крепится болтами к приспособлению и вращается шаговым двигателем с помощью маховика. После того, как все зубья фрезы заменены, измерительный рычаг устанавливается на место. Циферблатный индикатор используется для проверки разницы высот от зуба к зубу в пределах 0,0001 дюйма.

Средство проверки отклика контроллера

Фиксатор предназначен для точного позиционирования контроллера-джойстика. Это позволяет наклонять джойстик в любом направлении, чтобы убедиться, что он реагирует на правильный угол движения.Приварное приспособление для опрокидывания платформы

Приспособление для сварки при опрокидывании, предназначенное для надежной фиксации бортовых платформ для завершения процесса сварки. Крепление центрируется и крепится к двутавровым балкам на нижней стороне настила.Сварочное приспособление для переворачивания

Сварочное приспособление, предназначенное для работы с 2 различными буксами (около 1600 фунтов каждая) без смены инструмента. Крепление удерживает буксу над полом, обеспечивая полный доступ для сварки. Маховик, прикрепленный к червячному редуктору, используется для поворота буксы на любой угол для сварки. Вращение можно зафиксировать с шагом 90 градусов.Сварочные приспособления и принципы их работы

В те дни, когда сварка была еще традиционным ремеслом, самым тщательно охраняемым секретом сварщика были его приспособления. Обычно они изготавливались на заказ, а затем либо приваривались к рабочему столу, либо крепились с помощью различных сварочных приспособлений, включая обычные зажимы и тиски различных типов.

Обычно они изготавливались на заказ, а затем либо приваривались к рабочему столу, либо крепились с помощью различных сварочных приспособлений, включая обычные зажимы и тиски различных типов.

Кондукторы использовались (и используются до сих пор) для придания формы и гибки металла, а также для сборки определенных конструкций. Основная цель шаблона – повысить точность и дать возможность сварщику многократно повторять изготовление конструкции. Но в отличие от приспособления, которое обеспечивает надежную фиксацию заготовки и перемещается относительно нее, кондуктор остается неподвижным и позволяет заготовке двигаться.

Сварочная техника требует неизменно высокого качества в сочетании с максимальной производительностью, поэтому за последние 25 лет конструкция как приспособлений, так и высокотехнологичных сварочных приспособлений значительно улучшилась.

Традиционно приспособления использовались на плоской поверхности, поэтому при сварке сложных трехмерных конструкций перед сварщиком возникали дополнительные трудности. Сегодня сложные модульные сварочные столы, в том числе подъемно-опрокидываемые, можно использовать с целым рядом инновационных приспособлений и приспособлений для сварки, которые в конечном счете улучшают качество и стабильность работы, а также сокращают время производства, что, в свою очередь, снижает затраты.

Сегодня сложные модульные сварочные столы, в том числе подъемно-опрокидываемые, можно использовать с целым рядом инновационных приспособлений и приспособлений для сварки, которые в конечном счете улучшают качество и стабильность работы, а также сокращают время производства, что, в свою очередь, снижает затраты.

Конечно, тип используемого сварочного оборудования будет зависеть от того, что изготавливается. Так, например, если строятся резервуары, приспособления и приспособления должны иметь возможность вращать компоненты в процессе сварки. Используемое оборудование также должно быть универсальным, чтобы его можно было использовать для изготовления резервуаров разного размера.

Позиционеры заготовки, такие как модульные поворотно-откидные сварочные столы, обычно используются как для ручной, так и для роботизированной сварки. Существует множество различных конструкций, которые могут вместить различные типы заготовок, которые могут весить от нескольких фунтов или килограммов до нескольких сотен тонн. Хотя ось наклона поворотно-наклонного стола также зависит от его конструкции, он может наклоняться примерно на 135 градусов и поворачиваться на 365 градусов. Некоторые могут регулироваться гидравлически.

Хотя ось наклона поворотно-наклонного стола также зависит от его конструкции, он может наклоняться примерно на 135 градусов и поворачиваться на 365 градусов. Некоторые могут регулироваться гидравлически.

Лидер в производстве эргономичных сварочных приспособлений, специальная продукция Forster включает:

- Приспособления для рамных поручней

- Приспособления для сварки поручней

- Уникальная система вакуумного зажима

Кроме того, компания предлагает ряд специальных сварочных приспособлений.

Крепления для поручней рамыЭти приспособления для сварки позволяют сварщикам регулировать заготовки со всех четырех сторон рамы. Крепление рамы можно поворачивать на 225–360 градусов, в зависимости от свариваемых компонентов, так что верхняя и нижняя части заготовки также доступны.

Подходит как для ручной, так и для роботизированной сварки, большинство рамных ограждений Forster оснащены пневматическим уравновешиванием нагрузки и блокирующими тормозами, за исключением самой большой модели 4500, которая является моторизованной.