Сделать струбцину из металла своими руками: Самодельные струбцины из металла в домашних условиях, из профильной трубы столярные

alexxlab | 27.12.1986 | 0 | Разное

Струбцина своими руками из металла – инструкция изготовления

Главная » Инструменты

Автор Мария На чтение 4 мин. Просмотров 69 Опубликовано

Струбциной называют инструмент, напоминающий ручные тиски, который используют для надежной фиксации или склейки двух элементов. Например, в столярном ремесле ее применяют, чтобы соединить две плоскости на время высыхания клеевого раствора. Однако не всегда этот инструмент есть под рукой, поэтому можно самостоятельно прибегнуть к изготовлению быстрозажимной конструкции. Чтобы правильно сделать струбцину своими руками из металла, нужно следовать пошаговым инструкциям с фото и видео мастер-классам.

Самодельная струбцина из металлаСодержание

- Особенности конструкции

- Технология изготовления

- 1 вариант

- 2 вариант

Особенности конструкции

Струбцина может быстро выйти из строя, поэтому так важно знать, как смастерить самодельный инструмент.

В чем преимущества зажимных инструментов:

[info]Струбцину можно сделать и из древесины, однако металлическая конструкция практичней и надежней. Ее изготовление не потребует особых знаний и навыков, понадобится лишь применение сварочного оборудования, ножовки и горелки. Весь процесс с пошаговой инструкцией показан на видео.[/info]

[youtube]https://www.youtube.com/watch?v=Eg3zJwQRZMA[/youtube]

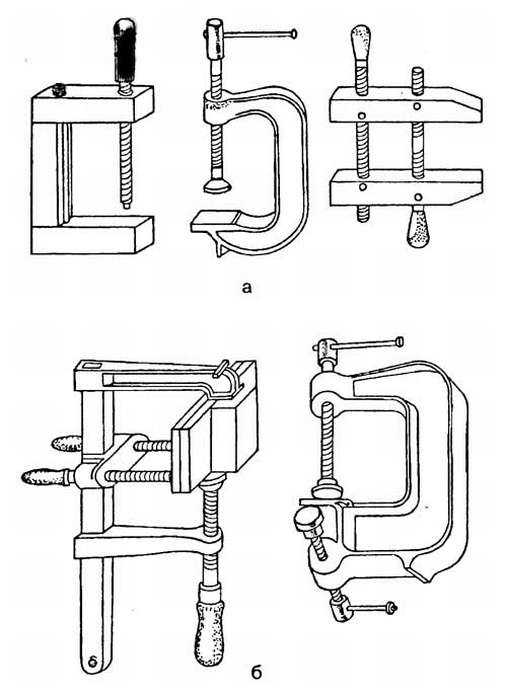

Модели зажимных инструментов делятся на следующие классы по работе механизмов и структурным особенностям:

- Трубный. Используется для фиксации крупногабаритных предметов, длину трубы при этом можно менять. Отличается сложным принципом работы.

- Угловой. Самый распространенный вид зажимных механизмов, используется для того, чтобы свести бруски из древесины строго под углом 90 градусов.

- Ленточный. Чаще используется в столярном деле, составной частью является плавающий гибкий элемент, натяжение которого можно регулировать.

- Пружинный. Такая струбцина скорее напоминает прищепку для фиксации, усилие создается за счет работы пружины внутри конструкции. С пружинным механизмом можно работать и одной рукой, используется при малых усилиях сжатия.

- Автоматический. Этот тип можно отнести к быстрозажимным конструкциям, отличается простым и понятным принципом работы. Иногда встречаются модели со слабой фиксацией, однако чаще всего этот недостаток касается только недорогостоящих инструментов.

- Торцевой. Эти модели имеют С-образную форму и три винта, чаще применяются для фиксации накладок на столешницы и другую мебель.

- G-образной формы или быстрозажимный. Один из самых распространенных типов струбцин, часто является бюджетным вариантом тисков. В процессе работы предмет закрепляется на край столешницы или другой плоскости. Такой инструмент позволяет производить простую сводку элементов для склейки или фиксацию деталей для шлифовки или заточки.

- F-образной формы или винтовой. Отличается большими возможностями регулировки за счет расположения направляющей шины, в работе с таким инструментом участвуют, как правило, обе руки.

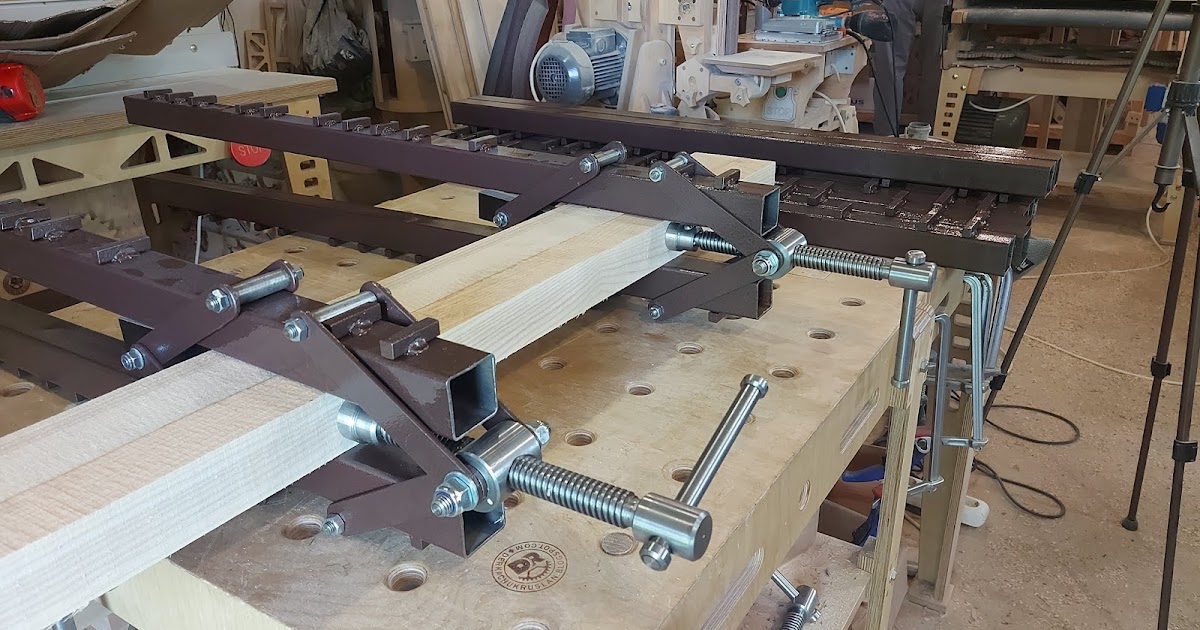

Есть возможность изменять ширину захвата, соединяя предметы различной толщины. Такой агрегат изображен на фото.

Есть возможность изменять ширину захвата, соединяя предметы различной толщины. Такой агрегат изображен на фото.

Технология изготовления

Струбцина, сделанная своими руками из металла, значительно надежней и практичней деревянной конструкции. Для изготовления самодельных агрегатов потребуется сварочное оборудование и слесарные агрегаты.

Инструменты для изготовления струбцины любого типа1 вариант

Следуя инструкции, можно сделать самодельную струбцину из металлической арматуры.

Начнем:

- Разрезаем арматуру на отдельные элементы, чтобы приступить к изготовлению челюсти для фиксации, как показано на фото с инструкцией.

- Финишным этапом будет изготовление ручек и панелей на челюсти.

2 вариант

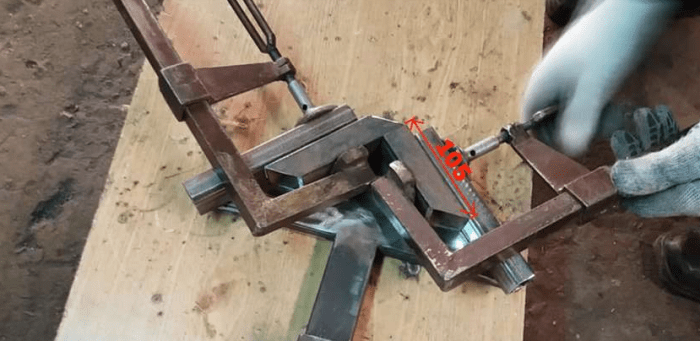

Чтобы сделать своими руками угловой инструмент для зажима, нам понадобятся следующие материалы: стальные обрезки от уголка 40*40, 50*50 и 30*50 по 200 мм, 2 F-образные струбцины и полоса 10*50 до 250 мм длиной.

Приступим:

- С помощью строительного слесарного уголка размещаем все детали, как на фото.

- Разворачиваем уголок лицевой стороной вниз, привариваем полосу к уголку.

- Затем привариваем к основанию струбцину, чтобы крепление конструкции было более надежным.

Приобретать струбцины в строительных магазинах достаточно накладно. Всем хочется избавить себя от лишних затрат, если есть альтернативные варианты. Таких инструментов может понадобиться сразу несколько, особенно это актуально при сборке, изготовлении или ремонте предметов мебели. Самодельные струбцины заменят вам ручные тиски, так как есть возможность выбрать модель, тип и размер инструмента. Следуя инструкциям на фото и видео, можно быстро разобраться с механизмом изготовления и быстро сделать ручной зажим из подручных материалов.

[youtube]https://www.youtube.com/watch?v=nQhRrmgAzFE[/youtube]

струбцина из металла струбцина своими руками

Струбцина своими руками из дерева или металла

Струбцина своими руками облегчает работу мастеру и экономит его деньги

Струбцина — это инструмент позволяющий фиксировать деталь во время обработки. Мастера часто используют различные виды струбцин в своей работе. Будь то столяр, или слесарь, обрабатывающий металл – всегда есть необходимость ее использования.

Мастера часто используют различные виды струбцин в своей работе. Будь то столяр, или слесарь, обрабатывающий металл – всегда есть необходимость ее использования.

Это приспособление выпускается в разных вариантах, от универсальных до специализированных. Сравнительно недавно появилась новая модификация: быстрозажимная струбцина. Развивает усилие сжатия до 450 кг.

Задача у всех видов общая – зафиксировать заготовки для обработки или соединения между собой.

Угловая струбцина

Однако чаще всего, угловая струбцина используется в качестве кондуктора для сварки металлических деталей под прямым углом.

Для изготовления понадобятся:

- стальной уголок 40 мм, толщиной 3-4 мм;

- стальные пластины шириной 40-50 мм;

- шпильки с резьбой, желательно закаленные;

- прутки для воротков;

- гайки для червячного механизма;

- сварочный аппарат;

- дрель, метчики.

Уголки привариваем к стальным пластинам строго под углом 90°.

На каждую сторону крепим при помощи сварки червячную конструкцию. Это такой же уголок с наваренной упорной гайкой или утолщением, в котором нарезана резьба в соответствии со шпилькой-воротком. Ширина рабочего зазора подбирается под потенциальные заготовки.

ВАЖНО! Если диапазон размеров обрабатываемых деталей слишком широк – лучше изготовить несколько струбцин. Слишком большой ход воротка не способствует прочной фиксации.. Верстак своими руками – чертежи, принцип построения конструкции

Верстак своими руками – чертежи, принцип построения конструкции

С обратной стороны воротка сверлим отверстие, в которое вставляем металлический прут, в качестве рычага.

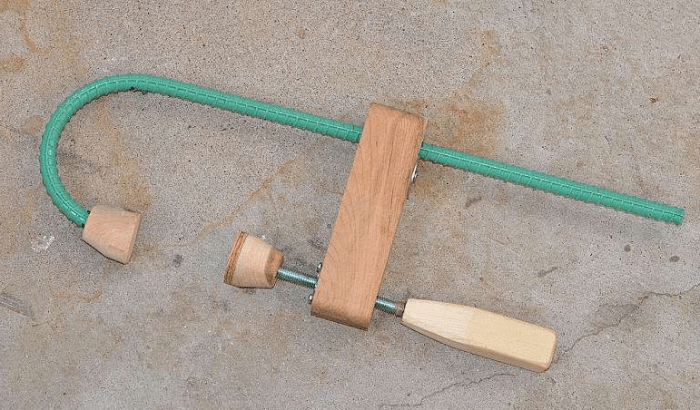

Столярная струбцина из доступных материалов

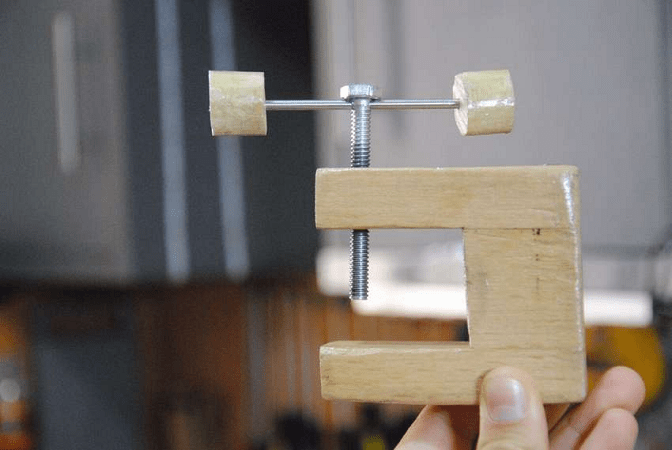

Простейшая струбцина из дерева, применяемая в столярном деле – изготавливается из следующих материалов:

- Два деревянных бруска и нетвердого, но прочного материала. Подойдет сосна. Слишком твердая древесина будет оставлять следы на заготовке при сильной фиксации;

- Мебельные гайки с фиксатором под дерево.

- Стальные шпильки, не обязательно из дорогой закаленной стали.

- Гайки — барашки с резьбой, соответствующей шпилькам.

- Шайбы упорные, также можно использовать обычные, недорогие.

Из брусков выпиливаются рабочие клещи. В них строго параллельно сверлятся отверстия под шпильки, с небольшим люфтом.

СОВЕТ! Если вы сделаете два комплекта одинаковых струбцин – область применения расширится. Тогда можно применять приспособление, как столярные тиски.

Струбцина столярная из дерева и фанеры

Для оперативной фиксации небольших деталей применяется струбцина, выполненная в форме штангенциркуля.

Приспособление изготавливается из брусков и тонкой фанеры. Червячная система привычная – мебельные гайки и шпилька-вороток. Неподвижный упор прочно закрепляется на одном конце направляющей рейки. На самой рейке вырезаются углубления для фиксации подвижного механизма.

Передвинув кронштейн на необходимое расстояние – остается повернуть на несколько оборотов вороток, и деталь зафиксирована. После отпускания упорного механизма – каретка легко перемещается, освобождая заготовку.

После отпускания упорного механизма – каретка легко перемещается, освобождая заготовку.

Стационарный вариант этой струбцины имеет рельсовую конструкцию. На двух направляющих, установленных параллельно – на одинаковом расстоянии нарезаются пазы.

Самодельный трубогиб, как изготовить в домашних условиях

Зажим осуществляется привычным способом – мебельная гайка, шпилька, вороток.

Столярная струбцина

Иногда бывает необходимо просто прижать заготовку к столу для обработки. Для этого существует самозажимная струбцина. На иллюстрации видно, как сделать металлический или деревянный кронштейны.

Можно закрепить две струбцины этого типа на передвижном шаблоне, для массового фрезерования одинаковых заготовок.

Такой вид быстрозажимных струбцин изготавливается индивидуально для каждой матрицы, или переставляется на новую подложку для выпиливания очередной формы.

Трубная струбцина

Сварка металлических труб торец в торец – достаточно сложная задача, требующая точной ориентации заготовок в пространстве. Если вы привариваете отрезок трубы к готовой системе, закрепленной в помещении – задача упрощается. А сварка свободно лежащих отрезков требует наличия помощника или специального приспособления.

Если вы привариваете отрезок трубы к готовой системе, закрепленной в помещении – задача упрощается. А сварка свободно лежащих отрезков требует наличия помощника или специального приспособления.

Струбцина для сварки труб легко изготавливается из металлического уголка и стальных пластин.

Устройство и принцип действия

Классическая струбцина имеет те же функции, что и тиски, а ее конструкция очень напоминает механизм крепления советской мясорубки к столу.

В качестве материала при изготовлении этого инструмента используется металл, дерево, прочный пластик.

Обыкновенный ручной зажим представляет собой изогнутую буквой “П” монолитную раму, к которой с одной стороны прикреплены подвижные зажимные элементы.

Как правило, это длинный винт, оборудованный с одной стороны рукоятью для удобства поворота вокруг оси, а с другой стороны имеющий плоский широкий пятак.

За счет поворота винта этот пятак создает давление на противоположный конец рамы.

Если между пятаком и рамой поместить два, скажем, деревянных бруска, а затем затянуть винт, они надежно зафиксируются между собой.

В зависимости от конструкции, прижимные вспомогательные инструменты можно разделить на:

Корпусные струбцины

Зажимное усилие может быть использовано для фиксации обрабатываемых деталей на косых и параллельных плоскостях.

За счет того, что прижим осуществляется элементами корпуса, инструмент получил свое название.

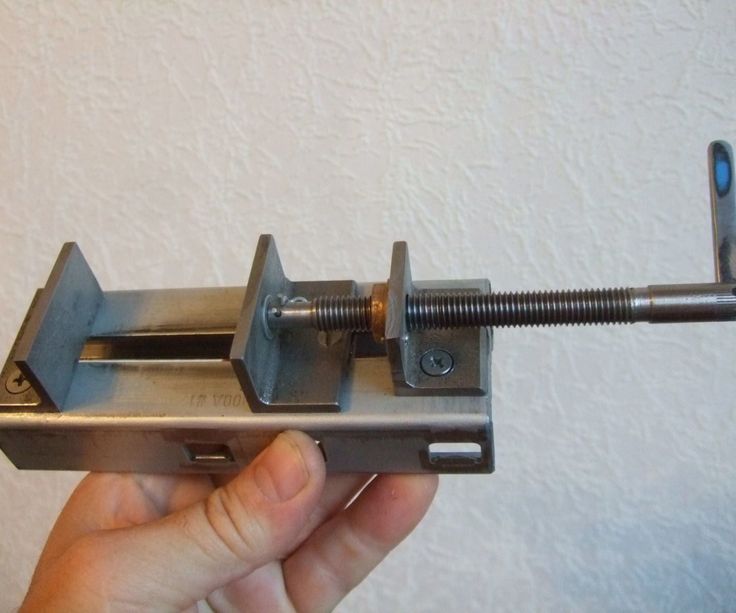

Представляет собой два металлических прямоугольных бруса, соединенных между собой с одной стороны прочной планкой. Один из них неподвижно прикреплен к планке, а второй снабжен дотягивающим винтом и может свободно перемещаться.

Противоположная часть брусков – прижимные губы.

Для зажима деталей, необходимо свести между собой металлические бруски до упора в заготовку, а затем затянуть винт (снабжен удобной ручкой).

Этот вариант инструмента наиболее распространен.

Струбцина винтовая

Это популярный вспомогательный инструмент.

Может быть выполнен в нескольких вариантах, но основное зажимное усилие обеспечивает винт с ручкой и пятаком.

Может быть выполнена в виде корпусного зажима, где прижимной винт проходит насквозь бруска, а пятак является губой.

Другой вариант – корпус в форме буквы “G” или “П”, сквозь одну из “ножек” которой пропущен зажимной винт с пятаком.

Широко распространены кованые винтовые струбцины, изготовленные из инструментальной стали.

Металл, после ковки и закалки, обладает высокой прочность, следствием чего является надежность инструмента.

Магнитная струбцина

Наиболее востребована сварщиками, так как служит для предварительной фиксации между собой двух металлических заготовок (трубки, профильные уголки и т. д.).

д.).

Может быть выполнена в виде равнобедренного прямоугольного треугольника, пяти -, шестигранника.

Грани струбцины имеют магнитные вставки, которые и отвечают за фиксацию металлических элементов между собой под углом.

Струбцина с трещоткой

Внешне очень похожа на обыкновенную бельевую прищепку, но большего размера.

Зажимается усилием руки, а установленный храповый механизм блокирует разжимание губок.

Для ослабления зажима служит специальный рычажок-собачка (кнопка).

Струбцина триггерная

Еще называют быстрозажимной.

Имеет F-образную конструкцию.

Одна губка неподвижно закреплена на металлической планке.

Вторая имеет рукоять, похожую на пистолетную, с рычажком, напоминающим оружейный спусковой крючок, и специальным флажком – замком.

Если флажок стоит в положении “разблокировано”, подвижная губка легко перемещается вдоль планки свободным ходом.

В положении “заблокировано” прижим осуществляется нажатиями на рычажок.

При этом движение губки в противоположную сторону блокируется тем самым замочным механизмом.

Проще говоря, система напоминает пистолеты для герметиков.

Гидравлическая струбцина

G-образный корпус, как в случае с винтовым инструментом, однако, вместо винта используется некое подобие домкрата, на штоке которого установлен пятак.

Вакуумные струбцины

На раме параллельно друг другу установлены вакуумные присоски со встроенными ручными насосами.

Используются для позиционирования в одной плоскости двух плоских деталей, например, листов МДФ, металла.

Ленточная универсальная струбцина

Одна из наиболее интересных необычных конструкций струбцин использует в качестве силового элемента толстый ремень из полиэфирной ткани. Ленточная струбцина используется там, где необходимо равномерно стянуть несколько деталей.

Чтобы изготовить ленточную струбцину, необходимо сделать угловые элементы и устройство для натяжения полиэфирного ремня. Три уголка вырезают из обычной сосны по распечатанной кальке. Четвертый элемент – натяжное устройство изготавливается из двух блоков и натяжного винта.

Три уголка вырезают из обычной сосны по распечатанной кальке. Четвертый элемент – натяжное устройство изготавливается из двух блоков и натяжного винта.

Лента пропускается вокруг блока, если выкручивать винт ключом, расстояние между блоками увеличивается, и ремень устройства натягивается, прижимая все четыре блока к детали.

Материал и его характеристики

Для изготовления кресла-качалки из массива дерева предпочтительно выбираются хвойных пород. Это может быть сосна, ель, ольха или лиственница.

Эти породы отличаются небольшой массой и невысокой плотностью. Самодельные конструкции со значительной массой будет неудобно перемещать. Высокая плотность материала создаст трудности в работе.

Хвойные породы деревьев имеют структуру светлого серого оттенка.

Легко поддаются обработке. Значительным недостатком такой древесины является то, что при повышении уровня влажности она увеличивается в размерах. Несмотря на это, хвойные породы являются бюджетным вариантом, широко распространены в торговой сети и имеют незначительную стоимость.

Изготовление кресла возможно из более дорогих сортов дерева. Это может быть дуб, ясень или бук.

Эти сорта дерева почти не имеют пор, в результате чего высоким уровнем прочности. Готовые конструкции надежны и долговечны, но имеют высокую стоимость. Древесные породы имеют светлый или светло-желтый цвет.

Резное кресло-качалка из дуба

Для изготовления кресла, которое качается, используют качественные деревянные заготовки первого сорта. Влажность этих заготовок к началу работ не должна превышать 10 %.

Если этот показатель выше, то древесину использовать не рекомендуется. Лучше дать ей просохнуть, так как конструкция, выполненная из влажного дерева, впоследствии будет высыхать и подвергаться деформации. Последствием станет ее невзрачный вид или полное разрушение.

Порядок изготовления струбцины из трубы

Для простоты производства нужно сделать чертеж.

Чертеж

Заранее подготовить:

- трубу;

- металлические кольца – 3 шт.

, по внутреннему диаметру равные внешним трубным размерам;

, по внутреннему диаметру равные внешним трубным размерам; - сварочный аппарат.

Выполняют работу в следующем порядке:

- 2 кольца сваркой соединяют со стальными уголками, выполняющими роль опорной площадки;

- свободное кольцо приваривают к трубе с установленной гайкой;

- длинный болт вкручивают, на шляпку приваривается металлический стержень, который будет служить ручкой;

- на свободный конец трубы надевают кольцо, на нем находится верхняя муфта, нижнюю губку просверливают, чтобы установить штифты;

- проводят установку нижнего кольца.

Такие самодельные держатели используют при сборке мебельных гарнитуров, любых строительных или монтажных работ.

Описание работы со струбцинами Энкор 20067

Запрещается использовать трубу, имеющую какие-либо повреждения или неровности наружной стенки: искривление, следы коррозии, отверстия, вмятости и т.д., а также тонкостенную трубу или трубу, деформация которой устранялась шлифованием. Участок трубы, получивший повреждения вследствие зажима при нарезании резьбы (допускаются только незначительные повреждения поверхности без деформации), необходимо отшлифовать, промаркировать и для расположения опорной части струбцины не использовать.

Участок трубы, получивший повреждения вследствие зажима при нарезании резьбы (допускаются только незначительные повреждения поверхности без деформации), необходимо отшлифовать, промаркировать и для расположения опорной части струбцины не использовать.

Струбцина трубная Энкор 1/2″. При склейке щитов трубные струбцины для равномерного зажима располагают по обе стороны щита попеременно в шахматном порядке.

Корпусную деталь струбцины с воротком необходимо зафиксировать на трубе. Для этого с одной стороны трубы нарезают резьбу. Резьба выполняется обычная трубная, которую нарезают клуппом или плашкой. Вторая корпусная деталь струбцины – опорная – фиксируется на трубе при затягивании струбцины с помощью зажимных пластин. В обычном состоянии зажимные пластины поджаты пружиной, чтобы опорная часть струбцины не перемещалась свободно по трубе.

Опорная часть струбцины перемещается по трубе без применения инструментов. Ни для фиксации, ни для перемещения опорной части струбцины никакие инструменты не требуются: зажимные пластины отжимаются просто рукой. Опорная часть вращается вокруг трубы, что позволяет зажимать заготовки сложной формы, и легко снимается с трубы, что позволяет продевать трубу сквозь относительно небольшие круглые отверстия в заготовках или опорных элементах. При износе контактной кромки зажимных пластин рекомендуется перевернуть пластины, и они прослужат ещё столько же.

Опорная часть вращается вокруг трубы, что позволяет зажимать заготовки сложной формы, и легко снимается с трубы, что позволяет продевать трубу сквозь относительно небольшие круглые отверстия в заготовках или опорных элементах. При износе контактной кромки зажимных пластин рекомендуется перевернуть пластины, и они прослужат ещё столько же.

Струбцина трубная Энкор 1/2″ 20067. С нижней части щита расположены 3 трубные струбцины.

Вороток закручивают только рукой, не прилагая чрезмерных усилий и не применяя какие-либо рычаги и т.п. Для усиления зажимного эффекта и достижения равномерности при зажиме используют большее количество струбцин. При склейке щитов струбцины для равномерного зажима располагают по обе стороны щита попеременно в шахматном порядке. Количество струбцин зависит от размеров щита, обычно используют 5 и более трубных струбцин. При чрезмерно длинной трубе возможно соскальзывание струбцины с заготовки. Чтобы этого избежать, используют подходящие дополнительные струбцины для прижима трубной струбцины к заготовке.

Струбцина трубная Энкор 1/2″ . Работа со сложными заготовками. Опорная часть вращается вокруг трубы, что позволяет зажимать заготовки сложной формы, и легко снимается с трубы, что позволяет продевать трубу сквозь относительно небольшие круглые отверстия в заготовках или опорных элементах.

Для удержания ряда трубных струбцин на заготовке используют две доски и две дополнительные струбцины любой конструкции с каждой стороны трубных струбцин (в общей сложности 4 доски и 4 дополнительных струбцины). Данная струбцина не предназначена для зажима труб и других круглых заготовок. Цвет струбцины может отличаться от представленного на фотографиях.

Струбцина из металла своими руками

Большую часть слесарных и столярных струбцин изготавливают из металла, чаще всего стали или алюминиевых сплавов, причин для подобной избирательности всего две:

- Высокая прочность металлических деталей;

- Длительный срок службы даже при большой нагрузке.

Чтобы сделать струбцины из металла, потребуется сварочное оборудование, болгарка и обычная электродрель и электролобзик.

Длинная стягивающая струбцина

Наиболее логичным будет сделать струбцину, у которой направляющий брус или планка из дерева заменены квадратной профильной трубой. Метровую струбцину можно сделать из квадрата 20х20 мм, для двухметровой потребуется профиль 30х30 мм. Использование трубчатого квадратного профиля позволяет сделать конструкцию очень жесткой без «тянучек» и усадки, как это бывает у пиломатериалов.

Проще всего сделать длинную струбцину по классической схеме. Стационарная, подвижная и переставная части изготавливаются из толстой фанеры.

Каждая деталь состоит из двух половинок, которые вырезаются лобзиком и стягиваются болтами на длинной квадратной трубе. Ходовой винт можно сделать из двух частей резьбовой шпильки и обычного куска арматуры.

Самодельная сварная струбцина из арматуры

Вместо дерева можно использовать обычный арматурный пруток, сечением 8-10 мм. Чтобы сделать корпус струбцины из арматуры, потребуется вырезать две заготовки длиной 65 и 55 см. Прутки греют на паяльной лампе и загибают на стальной оправке под прямым углом согласно чертежу.

Прутки греют на паяльной лампе и загибают на стальной оправке под прямым углом согласно чертежу.

Согнутые заготовки сваривают в одну Г-образную конструкцию, обязательно соединяются сварочным швом носик и линейные участки арматуры.

Следующим этапом из отрезка в 20 см изготавливают стойку под ходовой винт, к которой приваривают гайку. Если усилие зажима на струбцине более 50 кг, то стойку можно сделать гнутой или укрепить дополнительным подкосом.

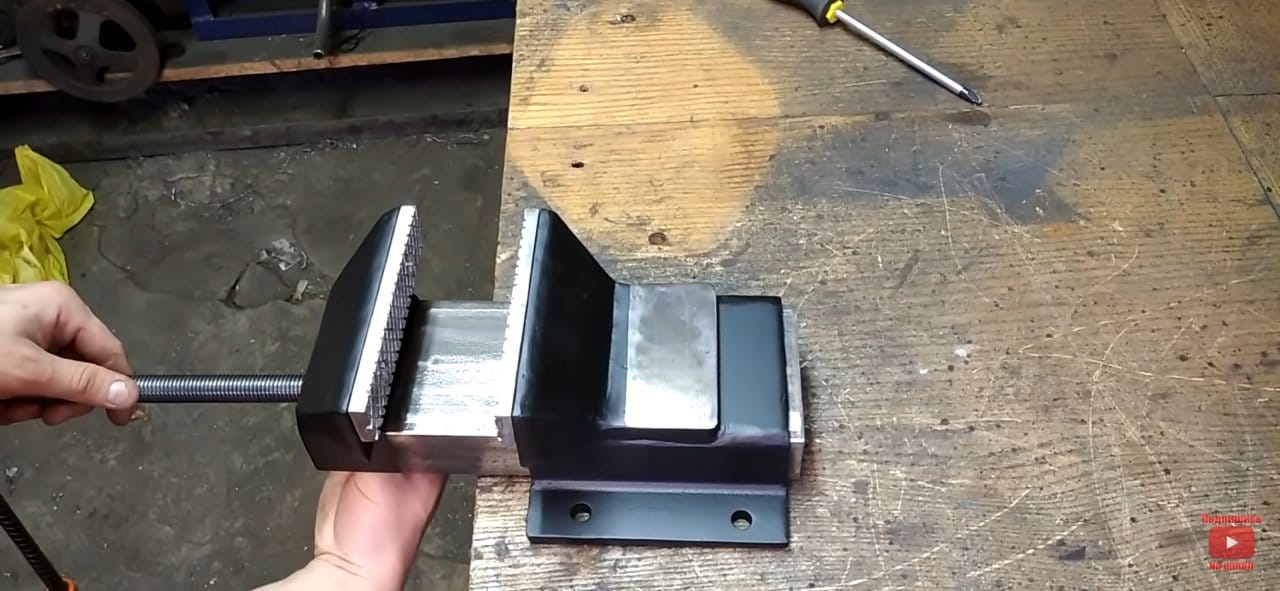

Самодельная G-образная струбцина

Конструкцию с G-образным корпусом еще называют винтовым прессом за огромное усилие, которое можно получить с помощью ходового винта. Сделать G-образную струбцину достаточно просто. Для этого необходимо нарезать болгаркой заготовки корпуса из толстого металла, не менее 7-8 мм толщиной.

Корпус сваривается буквой П. На верхней полке нужно сделать отверстие под гайку, далее навинтить ее на ходовой винт и установить на место сварки. На нижней полке укладывают небольшой кусочек металла — столик, который прижимают вывернутым винтом. Нужно только сделать несколько сварочных точек или швов, чтобы приварить столик и гайку, и струбцина готова.

Нужно только сделать несколько сварочных точек или швов, чтобы приварить столик и гайку, и струбцина готова.

Деревянная прокладка для опоры металлической струбцины

Важной деталью любой струбцины считается подкладка, устанавливаемая под опорные поверхности зажима. Делается это для достижения двух целей:

- Не допустить повреждения зажимаемой струбциной детали, так как в металлических приспособлениях давление зажима может легко достигать нескольких сот килограммов;

- Равномерно передать и распределить усилие от ходового винта на поверхность мебельного щита или фиксируемой детали.

Лучше всего сделать прокладку из обычной березовой фанеры или мягкой древесины с нешлифованной поверхностью.

Зажим для наворачивания проволоки на оправку

Очень непростой задачей считается надежная фиксация стальной проволоки на круглой заготовке, например, резиновой трубе или оголовке штуцера. Конструктивно такое приспособление состоит из двойного корпуса и намоточного штифта.

Проволоку оборачивают вокруг трубы и зацепляют на штифте с болтовой головкой. За 2-3 поворота ключом намотанная полуторная петля натягивается до нужного состояния. Остается сделать поворотом корпуса закрутку проволоки на шланге в несколько витков и обрезать ее концы.

Типы струбцин

Существует три категории струбцин:

- Простые, обеспечивающие фиксацию деталей с рабочей плоскостью верстака.

- Угловые, предназначенные для удержания двух заготовок под требуемым углом.

- Объемные, способные фиксировать три заготовки в трех разных направлениях.

Первый тип изготавливается в виде C-образного кронштейна с резьбовым зажимом. Сфера применения — обработка дерева, металла, пластиковых основ. Второй тип — наиболее часто применяемый.

Чаще всего угловую струбцину используют для фиксации заготовок под углом 90°. Но существуют образцы, позволяющие изменять угол до необходимого значения.

Третий тип фиксаторов нужен, если специфика работы предусматривает выполнение больших однотипных процессов.

Заводские модели достаточно дороги. Решение — делать струбцины самостоятельно.

Угловая и объемная струбцины изготавливаются на основе простой конструкции, отнесенной к первой категории, и дополнительных деталей, которые можно найти в домашней мастерской. Размеры, прочностные характеристики зависят от материала изготовления. Обычно параметры ориентированы на тип обрабатываемых деталей. В статье описано, как сделать столярные струбцины из фанеры, представлена схема сборки угловых зажимов для работы с металлическими деталями.

Фанерные струбцины

Для сборки мебели часто применяют листы ДСП, которые фиксируются под прямым углом. Рекомендуется сделать приспособление на основе простых струбцин. Для этого потребуется:

- лист фанеры или ДСП толщиной 8–12 мм;

- квадратный или прямоугольный деревянный брусок;

- электролобзик или ножовка;

- электрическая дрель с набором насадок.

Из фанеры или древесно-стружечной плиты выпиливают два и более прямоугольных треугольника с катетами длиной 30–40 см. Угол 90° каждого сегмента должен быть максимально точным, иначе готовая конструкция будет некачественной. В каждом углу треугольника формируют отверстие. Оно должно соответствовать размерам простых зажимов, взятых за основу.

Угол 90° каждого сегмента должен быть максимально точным, иначе готовая конструкция будет некачественной. В каждом углу треугольника формируют отверстие. Оно должно соответствовать размерам простых зажимов, взятых за основу.

Необходимо, чтобы от края отверстия до катета треугольника расстояние было 10–15 мм.

Приспособление испытывают на практике. Для этого самодельный треугольник прижимают обычной струбциной к обрабатываемому листу, выравнивают по краю. Второй простой струбциной фиксируют следующую деталь под углом 90°. Чтобы крепление было надежным, по краям стыка применяют две треугольные фигуры.

Угловые зажимы для металлических заготовок

Для работы с металлическими деталями применяют железные угловые струбцины, усиливающие зажим. Металлы прочнее дерева, фиксировать их нужно более крепким инструментом. Обработка нередко сопряжена с процессом сварки, высокие температуры быстро приведут деревянные элементы из строя. Лучше отдавать предпочтение железу. Оно не боится электрической дуги, высоких температур, механического воздействия.

Металлическую угловую струбцину изготавливают по той же схеме, что и фанерную. Но вспомогательный инструмент делают из листового металла толщиной 8–10 мм. Фиксирующие элементы собирают из металлического уголка заданного размера. Для большей надежность уголки свариваются. Резьбовое крепление также подойдет.

Винтовой зажим делают из трех сваренных между собой гаек. Можно создать кронштейн с резьбовым отверстием диаметром 35–40 мм в центре. Крепят устройство болтами, что позволяет в случае срыва резьбы осуществить быструю замену.

Внутреннее основание приспособления перемещают по направляющим. Для их изготовления в биссектрисе треугольника формируют паз шириной около 10 мм. Просверливают технологическое отверстие в верхнем основании фигуры. Снабжают его болтом и закручивают снизу гайкой. Чтобы обоюдное перемещение оснований не было затруднено, работа выполнялась корректно, резьба не должна доходить до головки болта.

Угловую струбцину легко изготовить самостоятельно, нет необходимости приобретать заводской зажим.

Ваймы

Доски/рейки/брусья сплачивали в щиты еще столяры Древнего Египта; кстати им был уже известен и токарный станок по дереву. Но если вы пошерстите наставления по столярке и рекламные материалы 100-120 летней давности, то обнаружится, что тогда на мебель для бедных шла древесина качества, по теперешним временам, элитного. И то, в заказах на производство (поштучное) оговаривается «по мере поступления материала». Это первое. Второе – вкусы изменились. Сегодняшние заставляют вспомнить эпоху рококо – наши современники предпочитают нечто «натурально», вычурное; если возможно – уникальное. То и другое обстоятельство не могло не сказаться на конструкциях вайм – специальных столярных струбцин для склеивания по кромке длинномерных пиломатериалов, что и есть сплачивание.

Если вам захотелось сделать, например, простую кухонную табуретку «как бабушкина», и у вас есть для этого прямослойные, без сучков и свилей доски, то вполне возможно обойтись традиционной самодельной ваймой, поз. 1 и 2 на рис.

Архаичные (традиционные) и современные ваймы

Но если вы задумали сплотить щит наподобие того, что на рис. 3 (а красиво, все-таки), то усилие прижима понадобится на порядок большее – ведь теперь доски нужно не просто прижать, но буквально вдавить друг в друга, и так, чтобы вся сборка не вспучилась и не вывернулась.

Именно такого рода сплачивание производится современными ваймами. Упомянутая в начале рельсовая вайма – дорогое удовольствие, причем на щит для столешницы их нужно не менее 5-6. Равноценного самодельного эквивалента, к сожалению, нет, но трубные и реечные ваймовые упоры (поз. 3) продаются и сдаются в аренду по приемлемым ценам. Достаточно мощная реечная вайма может быть собрана на отрезке стальной профильной трубы, поз. 4. Если же нужно на скорую руку склеить в кромку пару небольших досок, то мини-вайму для этого можно соорудить из негодной ножовки по металлу, см. след. рис.

след. рис.

Мини-вайма из слесарной ножовки

Об иных конструкциях самодельных вайм см. сюжет:

Угловая струбцина

Этот вид струбцины своими руками из металла предназначен для фиксации двух предметов под прямым углом и соединения между собой любыми методами, однако основное назначение — кондуктор для сварки металлических деталей под необходимым для работы углом. Чтобы ее изготовить должным образом, понадобятся следующие компоненты:

- Уголок из стали 40 миллиметров и толщиной 4 миллиметра;

- Пластины шириной 50 миллиметров;

- Закаленные резьбовые шпильки;

- Прутки и гайки для червячного механизма;

- Сварочный аппарат, который поможет в изготовлении необходимых устройств;

- Дрель вместе с метчиками различного предназначения.

Уголки следует приваривать под углом 90 градусов к металлическим или стальным пластинам. Сваркой крепим червячную конструкцию, а в рабочую гайку вкручиваем шпильку-вороток, дабы на конце собрать упор. Упор обязательно должен свободно проворачиваться. Затем с обратной стороны необходимо просверлить отверстие, куда мы вставляем металлический прут в качестве рычага. Невероятно простая конструкция и практичность использования стали залогом популярности такой струбцины среди всех, кто работает с металлом и делаемыми из него изделиями.

Сваркой крепим червячную конструкцию, а в рабочую гайку вкручиваем шпильку-вороток, дабы на конце собрать упор. Упор обязательно должен свободно проворачиваться. Затем с обратной стороны необходимо просверлить отверстие, куда мы вставляем металлический прут в качестве рычага. Невероятно простая конструкция и практичность использования стали залогом популярности такой струбцины среди всех, кто работает с металлом и делаемыми из него изделиями.

Изготовление струбцин

1. Болгаркой разрезают профильную трубу на 6 частей по 1 метру.

2. К трём трубам приваривают удлинённые гайки М12.

3. Болгаркой нарезают 12 полосок для серёжек длиной по 120 мм. На каждую струбцину будет установлено по 4 полоски.

4. На верхней направляющей делают разметку по 150 мм, а затем сверлят сквозные отверстия под упорный болт.

5. Болгаркой металлический стержень разрезают на 3 части. Чтобы сохранить резьбу пользуются следующими

способами:

- с двух сторон разреза накручивают гайки М12;

- стержень зажимают в тиски и болгаркой делают срез;

- заусеницы на полученной шпильке удаляют на наждачном станке;

- ключом отворачивают гайку через срез.

Гайка восстанавливает резьбу в отрезанном месте.

Гайка восстанавливает резьбу в отрезанном месте.

6. Из стальных полосок делают серёжки. Для этого полоски обрабатывают на наждачном станке и сверлят по два отверстия под болт М12.

Быстрозажимная самодельная струбцина своими руками из металла

Каждый мастер, занимающийся изделиями и деталями из металла или дерева, не может обойтись без самодельных струбцин. Ранее такой инструмент выпускался в различных модификациях, от специализированных до универсальных. Основная задача состоит в фиксации заготовки для проведения операций по обработке и соединению деталей. Разберем, как изготавливается быстрозажимная струбцина своими руками в различных вариациях.

- Угловая струбцина

- Столярная струбцина

- Трубная струбцина

Угловая струбцина

Этот вид струбцины своими руками из металла предназначен для фиксации двух предметов под прямым углом и соединения между собой любыми методами, однако основное назначение — кондуктор для сварки металлических деталей под необходимым для работы углом.

- Уголок из стали 40 миллиметров и толщиной 4 миллиметра;

- Пластины шириной 50 миллиметров;

- Закаленные резьбовые шпильки;

- Прутки и гайки для червячного механизма;

- Сварочный аппарат, который поможет в изготовлении необходимых устройств;

- Дрель вместе с метчиками различного предназначения.

Уголки следует приваривать под углом 90 градусов к металлическим или стальным пластинам. Сваркой крепим червячную конструкцию, а в рабочую гайку вкручиваем шпильку-вороток, дабы на конце собрать упор. Упор обязательно должен свободно проворачиваться. Затем с обратной стороны необходимо просверлить отверстие, куда мы вставляем металлический прут в качестве рычага. Невероятно простая конструкция и практичность использования стали залогом популярности такой струбцины среди всех, кто работает с металлом и делаемыми из него изделиями.

Столярная струбцина

Такие конструкции, использующиеся в столярном деле, бывают следующих типов:

- Стандартная струбцина, являющаяся наиболее популярной или простой;

- В виде штангенциркуля для деталей небольшого размера и оперативной фиксации;

- Самозажимная струбцина для процессов фрезерования и работы с заготовками различной высоты.

Первый вид делается из двух сосновых брусков, гайки с фиксатором, прутки, гайки в форме барашка с резьбой и упорные шайбы. Процесс изготовления весьма простой:

- Выпиливаем рабочие клещи из брусков, сверлим отверстия под шпильки с учетом небольшого люфта;

- Вкручиваем шпильки и контрим их соответствующими способами;

- Обеспечиваем схождение гайками, выполненными либо в форме барашков, либо стандартных гаек для улучшенного натяжения.

Второй вариант применяется в том случае, когда необходима оперативная фиксация небольших деталей. Изготовление ведется из небольших брусков и тонколистовой фанеры. Червячной системой выступают гайки для мебели и шпильки-воротки. Один упор неподвижен, крепим его на конце направляющей рейки, в которой вырезаем углубления для фиксации двигающегося механизма.

Есть как переносной, так и стационарный вариант такой конструкции, где нарезаются пазы для перемещения с креплением неподвижных упоров. Зажимом выступают мебельная гайка, шпилька и вороток. За счет этого можно работать с заготовками любых габаритов.

Самозажимная же конструкция имеет рычаг с эксцентриком на поворотном конце. Поворачиваем на определенный угол, автоматически получается быстрый зажим. Высота регулируется шпилькой на верстаке. Его изготавливают индивидуально для каждой матрицы, в зависимости от ее предназначения и цели проводимых работ.

Трубная струбцина

Сварка металлических труб торец в торец является сложной операцией. Более простой считается приварка трубы к готовой системе. Конструкция для таких случаев изготавливается из металлического уголка и стальных пластин. Фиксировать половинки такого устройства следует традиционным методом, а именно шпильками с резьбой. В результате можно получить достаточно простую и эффективную конструкцию, которая значительно облегчит работу при сварке труб с различными конструкциями.

Имеются и другие виды конструкций, среди которых кулачковые механизмы, ленточные и зажимы для проволоки, которые могут пригодиться для работ со специфическими конструкциями, включая особо хрупкие и тонкие. Однако их изготовление является предметом отдельных мастер-классов и статей на специализированных ресурсах.

Самодельные струбцины являются незаменимыми помощниками для любого мастера, работающего с металлическими и деревянными деталями и изделиями. Изготовить же их достаточно просто и весьма увлекательно. Здесь важно соблюдать технологию изготовления, найти оптимальные инструкции и видеоролики. Покупать же струбцины можно, но они могут в итоге не подойти из-за специфичности заготовок или работы. Именно поэтому следует изготавливать струбцины самостоятельно. Удачной работы с различными заготовками и изготовления самодельных быстрозажимных струбцин!

Изготовить же их достаточно просто и весьма увлекательно. Здесь важно соблюдать технологию изготовления, найти оптимальные инструкции и видеоролики. Покупать же струбцины можно, но они могут в итоге не подойти из-за специфичности заготовок или работы. Именно поэтому следует изготавливать струбцины самостоятельно. Удачной работы с различными заготовками и изготовления самодельных быстрозажимных струбцин!

Струбцина своими руками

Содержание

- Суть устройства струбцины

- Деревянная универсальная струбцина своими руками

- Классическая F образная струбцина

- Струбцина, собранная из дерева и стали

- Деревянная струбцина для фиксации и стяжки наборов

- Деревянный зажим из деталей вешалки

- Быстрая С образная струбцина для дерева

- Струбцина из металла своими руками

- Длинная стягивающая струбцина

- Самодельная сварная струбцина из арматуры

- Самодельная G-образная струбцина

- Деревянная прокладка для опоры металлической струбцины

- Зажим для наворачивания проволоки на оправку

- Угловые струбцины своими руками

- Зажим универсальный под любой угол

- Угловая стальная струбцина для сборки

- Струбцина быстрозажимная своими руками

- Зажим для удержания и фиксации мелких деталей

- Струбцина из прута арматуры и дерева

- Ленточная универсальная струбцина

- Кулачковые быстрые струбцины

- Телескопический раскладной зажимной хомут

- Крепежные универсальные зажимы

- 4-х ходовые полизажимы для деревянных панелей

- Зажимная коробка для установки на верстаке

- Самодельный зажим для журнального стола

- Недорогой простейший зажим из колечка трубы ПВХ

- Стойки для набора струбцин

- Импровизированные зажимы

- Заключение

Опытные мебельщики, столяры, слесарных дел мастера справедливо считают, что струбцина является не менее важным инструментом, чем удобный верстак, хорошо сбалансированный рубанок или набор острых, как бритва, стамесок из шведской стали. Приспособление можно купить, взять в аренду, но лучше всего сделать струбцину своими руками. В этом случае будет уверенность, что нехитрое устройство не подведет в самый ответственный момент.

Приспособление можно купить, взять в аренду, но лучше всего сделать струбцину своими руками. В этом случае будет уверенность, что нехитрое устройство не подведет в самый ответственный момент.

Суть устройства струбцины

Конструктивно струбцина представляет собой простейшее устройство, позволяющее прижать деталь, заготовку, несколько составных частей в одно целое для установки крепежа – саморезов, болтов с гайками, заклепок, или пока сохнет клей.

К устройству струбцины, независимо от конструкции, материала и размеров приспособления, предъявляют два основных требования:

- Рама струбцины не должна деформироваться под нагрузкой, жесткость каркаса приспособления должна быть достаточной, чтобы сохранить параллельными плоскости прижимных губок;

- Конструкция прижимного винта должна обеспечивать регулируемое и плавное прижатие подвижной опоры струбцины на фиксируемой поверхности.

Существует достаточно большое количество всевозможных схем струбцин, и, хотя устройство любой струбцины примитивно по сути, никто не пытается сделать универсальную конструкцию, которой можно было бы пользоваться в любой ситуации. Устройство получается очень тяжелым, неудобным и сложным в работе.

Устройство получается очень тяжелым, неудобным и сложным в работе.

Поэтому размеры и схему приспособления подбирают, исходя из габаритов соединяемых деталей и требуемого усилия прижатия. Условно струбцины делят на три большие группы:

- Столярные и мебельные линейчатые струбцины, их стараются сделать из твердых сортов древесины и металла;

- Монтажные струбцины большой жесткости;

- Слесарные упорные струбцины.

Кроме классических струбцин-линеек, широко используют заказные струбцины нестандартных схем, большинство из них изготавливается под выполнение одной-двух операций повышенной сложности.

Например, сверление в массиве из нескольких досок на большую глубину, обрезка или склеивание бруса фигурным способом под прямым или нестандартным углом, сварка деталей сложной конфигурации. Вариантов более чем достаточно, лучший способ обеспечить самое высокое качество соединения – это все же сделать струбцину нужного размера и формы.

Деревянная универсальная струбцина своими руками

Проще всего сделать струбцину из деревянной планки и бруса. Дерево — достаточно демократичный материал, поэтому, если выполнить правильную разметку деталей и использовать надлежащие инструменты, то без особых усилий можно сделать зажим любого уровня сложности.

Дерево — достаточно демократичный материал, поэтому, если выполнить правильную разметку деталей и использовать надлежащие инструменты, то без особых усилий можно сделать зажим любого уровня сложности.

Для изготовления деревянной струбцины потребуются следующие инструменты и приспособления:

- Настольный сверлильный станок мощностью 400-500 Вт под сверла от 1-15 мм. Вертикальный ход сверлильного патрона должен быть не менее 120 мм;

- Электрический шлифовальный круг. Его можно сделать самостоятельно, для этого на электроточиле вместо абразивного камня устанавливают круг из фанеры, толщиной 10 мм и диаметром 350 мм, на котором с двух сторон наклеены полотна наждачной бумаги;

- Ручная дисковая пила по дереву с диаметром диска не менее 150 мм. Можно использовать болгарку или ленточную пилу.

Все остальные операции можно сделать с помощью ручного инструмента. Разумеется, сверлить отверстия и нарезать пазы можно также и ручными дрелью и ножовкой, только достичь требуемого качества и точности изготовления с использованием ручных инструментов будет очень непросто.

Классическая F образная струбцина

Конструкция простейшей деревянной струбцины выглядит, как латинская буква F. Вертикальная и верхняя горизонтальная планка представляют собой одно целое – неподвижную направляющую, соединенную упором одной из губок. Центральная перемычка буквы F — это подвижная или ответная часть губок, которая приводится в движение ходовым винтом. Третья часть струбцины с приводным винтом изготавливается в съемном варианте. Зажим можно переставлять по длине направляющей планки, расстояние между губками сделать меньше или больше, насколько позволяет длина базовой рейки.

Общий вид струбцины приведен на фото.

Первоначально нужно сделать направляющую рейку. Для этих целей подойдет лиственница или еловая доска. Все остальные детали струбцины можно сделать из любой древесины, кроме мягких сортов, – тополя, липы, березы.

Важно! Для изготовления любых приспособлений и вспомогательной оснастки используют только бездефектную древесину. Если нет таковой, то лучше всего сделать струбцину из обычной фанеры толщиной 15-20 мм.

Если нет таковой, то лучше всего сделать струбцину из обычной фанеры толщиной 15-20 мм.

Базовую планку вырезают по длине будущего приспособления. На опорную неподвижную часть губок зажима приходится львиная доля нагрузки, поэтому лучше всего сделать направляющую из самой прочной древесины или применить небольшую хитрость.

По боковому торцу рейки вырезают полукруглый паз, в который укладывают стальной прут, диаметром 8-10 мм. С одной стороны конец загибается вокруг торца, на другом конце прут соединяют с неподвижной губкой гайкой, навернутой на предварительно нарезанную резьбу.

Неподвижную часть губок приклеивают к направляющей планке столярным клеем, после высыхания клея опорную поверхность тщательно подрезают по углу в 90о к направляющей планке. Эту деталь можно сделать клееной, или пропилить монтажный паз с помощью ручной циркулярной пилы.

Ответную или подвижную часть губок вырезают вместе с опорой под винт из одного бруска. Далее в обеих заготовках нужно сделать П-образные пропилы, позволяющие посадить детали на направляющую планку. После снятия заусенец заготовки устанавливают пакетом в сверлильный станок и сверлят отверстие под ходовой винт.

После снятия заусенец заготовки устанавливают пакетом в сверлильный станок и сверлят отверстие под ходовой винт.

Если предполагается достаточно интенсивное использование струбцины, то в отверстие под винт необходимо запрессовать латунную трубку, сделать подшипник скольжения. В противном случае ходовой винт достаточно быстро разобьет отверстие на 2-5 мм, что сделает инструмент непригодным для работы.

Струбцина, собранная из дерева и стали

Деревянной струбциной удобно работать, если нужно сделать небольшой прижим, чтобы зафиксировать пакет из нескольких планок или склеить две детали. Если предполагается обработка бруса или доски столярным инструментом, рубанком или шлифмашиной, то струбцину для фиксации материала лучше всего сделать с металлической направляющей.

Процесс изготовления струбцины из дерева и стали выглядит следующим образом:

- Первоначально необходимо подобрать стальную рейку, лучше всего шину толщиной не менее 5 мм и шириной 25-30 мм.

По длине шины на сверлильном станке нужно сделать ряд пазов или отверстий для фиксации переставляемой части губок;

По длине шины на сверлильном станке нужно сделать ряд пазов или отверстий для фиксации переставляемой части губок; - Зажим и ответную неподвижную часть губок вырезают из одного бруска дерева, лучше всего сделать из дуба или лиственницы. В обеих заготовках выполняют пропил монтажных пазов и крепление стальных накладок;

- Далее в переставляемой опоре засверливают отверстия под установку ходового винта, сделать это нужно обязательно на станке или направляющем приспособлении;

- Неподвижную часть губок устанавливают на стальной шине и фиксируют струбциной, чтобы сохранить угол в 90о, после чего необходимо сделать два отверстия и закрепить деталь заклепками или винтами;

- Подвижную часть губок изготавливают из клена или ясеня, чтобы сделать точную центровку, заготовку стыкуют с переставляемой опорой и сверлят сверлом диаметром, равным размеру ходового винта.

Остается собрать струбцину, переставляемую часть засверливают под фиксирующий болт, устанавливают болт или шпильку и затягивают гайкой. По окончанию сборки нужно сделать два-три холостых прогона, чтобы осадить стенки и облегчить вращение винта.

По окончанию сборки нужно сделать два-три холостых прогона, чтобы осадить стенки и облегчить вращение винта.

Деревянная струбцина для фиксации и стяжки наборов

В 40% случаев работы в столярной или мебельной мастерской требуют использования длинных струбцин для стягивания целых наборов или пакетов из планок, формирования мебельных щитов, столешниц и дверного полотна. Процесс изготовления струбцин для нужд стяжки практически не отличается от обычного деревянного F-образного приспособления.

В отличие от других схем приспособлений, струбцина для стяжки изготавливается из массивного бруса, сечением 50х50 мм и длиной не менее 100 см. В направляющей планке из бруса сверлят на станке ряд отверстий для перестановки ответной части губок.

Кроме того, потребуются три блока из дуба или бука, для того чтобы сделать неподвижную опору с ходовым винтом и две части губок — переставляемую и подвижную.

На ответной переставляемой опоре прорезают установочный паз и сверлят отверстие, в которое запрессовывается гайка под крепежный болт. Расстояние между опорами можно сделать больше-меньше, если губку переставить на следующее отверстие и зафиксировать ее болтом.

Расстояние между опорами можно сделать больше-меньше, если губку переставить на следующее отверстие и зафиксировать ее болтом.

Деревянный зажим из деталей вешалки

Небольшое приспособление, очень напоминающее стягивающий тип струбцин, можно запросто изготовить из обычных костюмных плечиков. Деревянная основа вешалки изготавливается из двух одинаковых половинок трапециевидной формы.

Первым делом, чтобы изготовить зажим из вешалки, необходимо сложить две половинки плечиков в один пакет и зажать в тисках сверлильного станка.

Не раскрывая станочных тисков, потребуется сделать четыре отверстия диаметром 8 мм. Получаются две заготовки, в каждой из которых есть пара сквозных отверстий. Остается сделать зажим, для этого необходимо отрезать две шпильки с резьбой М8, длиной по 25 см каждая. Шпильки можно вклеить в одну из половинок или сделать симметричный вариант, как на фото.

Из зажима можно сделать фиксирующее устройство для склейки досок, удержания труб или стягивания пакета из нескольких планок.

Быстрая С образная струбцина для дерева

Кроме классических вариантов столярных струбцин и зажимов, в работе с мебелью и деревоматериалами приходится использовать малоразмерные фиксаторы. Одним из таких приспособлений является С-образная струбцина, изготовленная из дерева, фото.

Прежде чем сделать зажим, необходимо подыскать подходящую заготовку из дерева. С-образные струбцины требуют очень прочной древесины, поэтому для изготовления используют акацию, вяз или степной дуб. П-образный корпус вырезается болгаркой. При общем размере корпуса 100х100 мм ширина боковин должна быть не менее 2,5 см.

В одной из боковин нужно сделать сквозное отверстие диаметром 12 мм, в которое запрессовываются две стальные гайки, М8 или М6. Проще всего навернуть гайки на резьбовой шток, смазать клеем и вставить в отверстие. Нужно сделать несколько несильных ударов киянкой, чтобы гайки с небольшим натягом вошли в сквозное отверстие. Остается сделать ручку, и С-образная струбцина готова.

Струбцина из металла своими руками

Большую часть слесарных и столярных струбцин изготавливают из металла, чаще всего стали или алюминиевых сплавов, причин для подобной избирательности всего две:

- Высокая прочность металлических деталей;

- Длительный срок службы даже при большой нагрузке.

Чтобы сделать струбцины из металла, потребуется сварочное оборудование, болгарка и обычная электродрель и электролобзик.

Длинная стягивающая струбцина

Наиболее логичным будет сделать струбцину, у которой направляющий брус или планка из дерева заменены квадратной профильной трубой. Метровую струбцину можно сделать из квадрата 20х20 мм, для двухметровой потребуется профиль 30х30 мм. Использование трубчатого квадратного профиля позволяет сделать конструкцию очень жесткой без «тянучек» и усадки, как это бывает у пиломатериалов.

Проще всего сделать длинную струбцину по классической схеме. Стационарная, подвижная и переставная части изготавливаются из толстой фанеры.

Каждая деталь состоит из двух половинок, которые вырезаются лобзиком и стягиваются болтами на длинной квадратной трубе. Ходовой винт можно сделать из двух частей резьбовой шпильки и обычного куска арматуры.

Самодельная сварная струбцина из арматуры

Вместо дерева можно использовать обычный арматурный пруток, сечением 8-10 мм. Чтобы сделать корпус струбцины из арматуры, потребуется вырезать две заготовки длиной 65 и 55 см. Прутки греют на паяльной лампе и загибают на стальной оправке под прямым углом согласно чертежу.

Согнутые заготовки сваривают в одну Г-образную конструкцию, обязательно соединяются сварочным швом носик и линейные участки арматуры.

Следующим этапом из отрезка в 20 см изготавливают стойку под ходовой винт, к которой приваривают гайку. Если усилие зажима на струбцине более 50 кг, то стойку можно сделать гнутой или укрепить дополнительным подкосом.

Самодельная G-образная струбцина

Конструкцию с G-образным корпусом еще называют винтовым прессом за огромное усилие, которое можно получить с помощью ходового винта. Сделать G-образную струбцину достаточно просто. Для этого необходимо нарезать болгаркой заготовки корпуса из толстого металла, не менее 7-8 мм толщиной.

Сделать G-образную струбцину достаточно просто. Для этого необходимо нарезать болгаркой заготовки корпуса из толстого металла, не менее 7-8 мм толщиной.

Корпус сваривается буквой П. На верхней полке нужно сделать отверстие под гайку, далее навинтить ее на ходовой винт и установить на место сварки. На нижней полке укладывают небольшой кусочек металла — столик, который прижимают вывернутым винтом. Нужно только сделать несколько сварочных точек или швов, чтобы приварить столик и гайку, и струбцина готова.

Деревянная прокладка для опоры металлической струбцины

Важной деталью любой струбцины считается подкладка, устанавливаемая под опорные поверхности зажима. Делается это для достижения двух целей:

- Не допустить повреждения зажимаемой струбциной детали, так как в металлических приспособлениях давление зажима может легко достигать нескольких сот килограммов;

- Равномерно передать и распределить усилие от ходового винта на поверхность мебельного щита или фиксируемой детали.

Лучше всего сделать прокладку из обычной березовой фанеры или мягкой древесины с нешлифованной поверхностью.

Зажим для наворачивания проволоки на оправку

Очень непростой задачей считается надежная фиксация стальной проволоки на круглой заготовке, например, резиновой трубе или оголовке штуцера. Конструктивно такое приспособление состоит из двойного корпуса и намоточного штифта.

Проволоку оборачивают вокруг трубы и зацепляют на штифте с болтовой головкой. За 2-3 поворота ключом намотанная полуторная петля натягивается до нужного состояния. Остается сделать поворотом корпуса закрутку проволоки на шланге в несколько витков и обрезать ее концы.

Угловые струбцины своими руками

Использование специализированных струбцин на сегодня остается единственно возможным способом собирать любые прямоугольные или квадратные конструкции из дерева и металла с идеально выставленным прямым углом.

Например, система из готовых треугольников, которые охватывают плоскости стыкующихся сторон и прочно удерживают их в нужном положении, до момента установки крепежа или окончания сварочных работ.

Зажим универсальный под любой угол

Прямой угол, как правило, не представляет особой проблемы при работе со струбцинами, значительно сложнее сделать угол произвольной величины. Для решения подобных задач нужно сделать приспособление к струбцине, как на фото.

В основе дополнительного устройства используется обычный сосновый брусок с вырезанным по центру сектором прямого угла. Второй деталью является обычный прямоугольный треугольник, который можно сделать из еловой или сосновой рейки.

В вершине угла сектора высверливается сквозное отверстие, диаметром 5-6 мм. Именно отверстие позволяет треугольнику качаться и менять угол наклона струбцины на 3-7о.

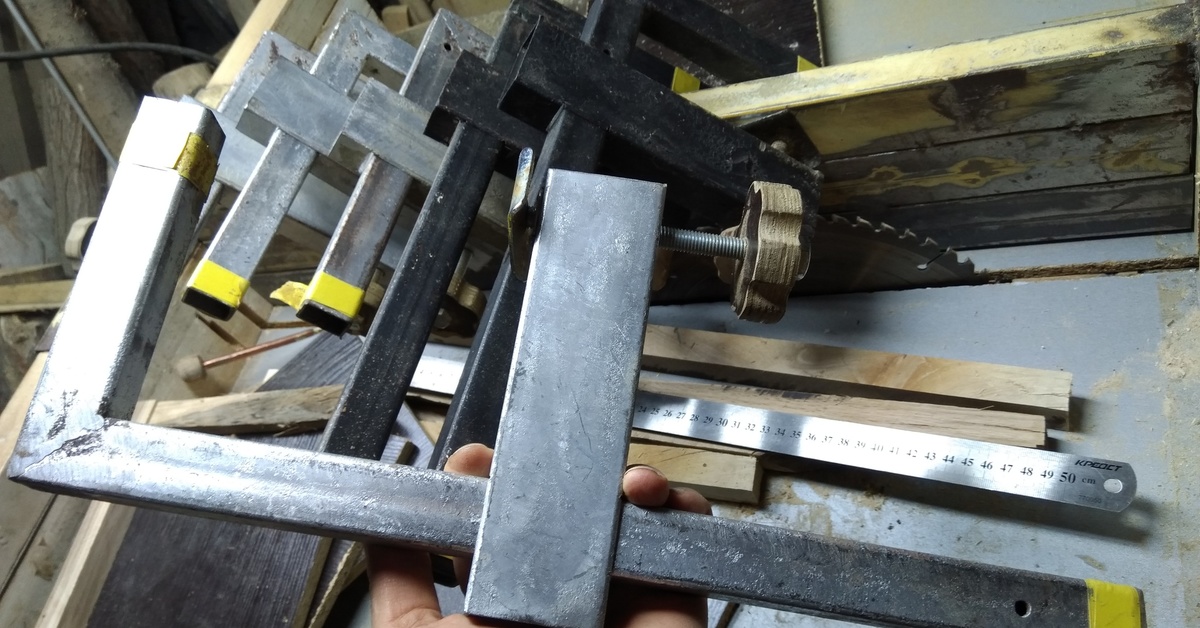

Угловая стальная струбцина для сборки

Соединить две детали под прямым углом намного проще, если закрепить их в угловой струбцине. В простейшем случае приспособление представляет собой две направляющие из обрезанной профильной трубы или стального уголка.

Направляющие необходимо выставить с помощью угольника под углом в 90о и соединить дополнительными накладками из листового металла.

Для того чтобы заготовки при работе не выпадали из приспособления, на каждой из направляющих дополнительно устанавливают по две G-образных струбцины.

Струбцина быстрозажимная своими руками

Иногда в работе с деревом требуются струбцины, с помощью которых можно сделать фиксацию или прихват детали к рабочему столу или месту в течение буквально нескольких секунд.

Для того чтобы сделать быструю струбцину, потребуются деревянные доски или фанера толщиной 16-18 мм. Первоначально калька деталей переносится на дерево и вырезается с помощью электролобзика. В ведомых частях потребуется сделать пропилы под заход ответной детали.

По размеченным точкам осей нужно сделать отверстия диаметром 20 мм.

Из круглой заготовки вырезаются шарнирные оси, шлифуются и запрессовываются в отверстия. Получается конструкция струбцины, чем-то напоминающая ножницы. Для привода используется стандартный ходовой винт диаметром 6 мм.

Зажим для удержания и фиксации мелких деталей

Аналогичным способом можно сделать зажим для фиксации особо мелких деталей. Предварительно потребуется разметить и вырезать из ОСБ или фанеры две половинки устройства, похожего на пинцет или медицинский зажим.

Предварительно потребуется разметить и вырезать из ОСБ или фанеры две половинки устройства, похожего на пинцет или медицинский зажим.

Серповидные заготовки соединяются между собой с помощью деревянной оси, поэтому в каждой из деталей струбцины необходимо сделать отверстие соответствующего диаметра. Для корпуса зажима можно использовать ясень или ель, ось необходимо сделать из более твердого материала — дуба или бука.

Струбцина из прута арматуры и дерева

Используя арматурный прут, длиной 50-60 см и диаметром 8 мм, можно сделать очень прочную и одновременно легкую рамку универсального назначения.

В основе конструкции используется опорный деревянный блок из твердых сортов древесины. Размеры блока 150х50х30мм. Размеры могут изменяться в зависимости от толщины и радиуса изгиба арматурного прута. Крючок из куска арматуры можно согнуть тяжелым молотком на стальной трубе. Изгиб нужно сделать так, чтобы согнутая арматура была плоской.

Далее в блоке сверлится сквозное отверстие 7,5 мм, и забивается готовый арматурный крюк, по линии нужно сделать отверстие под ходовой винт и собрать струбцину.

Ленточная универсальная струбцина

Одна из наиболее интересных необычных конструкций струбцин использует в качестве силового элемента толстый ремень из полиэфирной ткани. Ленточная струбцина используется там, где необходимо равномерно стянуть несколько деталей.

Чтобы изготовить ленточную струбцину, необходимо сделать угловые элементы и устройство для натяжения полиэфирного ремня. Три уголка вырезают из обычной сосны по распечатанной кальке. Четвертый элемент – натяжное устройство изготавливается из двух блоков и натяжного винта.

Лента пропускается вокруг блока, если выкручивать винт ключом, расстояние между блоками увеличивается, и ремень устройства натягивается, прижимая все четыре блока к детали.

Кулачковые быстрые струбцины

Зачастую деталь или заготовку в струбцине необходимо зафиксировать быстро, причем сделать зажим без лишних движений. Например, при сушке или окрашивании партии панелей или рамок. Для этих целей лучше всего сделать специализированное приспособление с кулачковыми зажимами, фото.

Отличие данного приспособления заключается в том, что вместо традиционного ходового винта на вертикальных губках зажима устанавливают эксцентрики из фанеры.

Для этого на деревянных стойках предварительно необходимо сделать пропил по толщине эксцентрика.

Далее ставят эксцентрики, засверливают оси, выравнивают, для того чтобы можно было зажим поджимать пальцем, и собирают приспособление.

Телескопический раскладной зажимной хомут

В основе идеи телескопического приспособления для зажима используется набор труб, входящих друг в друга с минимальным зазором, как у раскладной удочки, и набора кольцевых хомутов с винтовым фиксатором.

От каждой трубы отрезают колечко, к которому приваривается брусочек металла с нарезанной резьбой. Завернутый винт или болт фиксирует трубу, расположенную внутри, что позволяет зажать всю конструкцию в одну раздвинутую штангу.

Крепежные универсальные зажимы

Кроме струбцин, для фиксации склеиваемых деталей сложной конфигурации широко применяются двухполочные универсальные зажимы, фото.

Идея зажима – струбцины позаимствована у переплетного пресса, размеры и количество фиксаторов выбираются в зависимости от размеров детали.

4-х ходовые полизажимы для деревянных панелей

Отсутствие надежной фиксации остается одной из проблем, с которой приходится сталкиваться при сборке и склейке щита из нескольких широких и плоских планок. Сделать сборку даже из пяти –шести проклеенных планок и стянуть материал обычными длинными струбцинами не получится, при малейшем увеличении усилия щит выгибает дугой.

Решением проблемы будет приспособление с четырьмя струбцинами, фото.

Панель фиксируется двумя парами зажимов. На концах каждой пары нужно сделать крестообразный зажим из гайки и металлических пластин. На ответном конце крепления устанавливают регулируемый по высоте шарнир. Ходовой винт каждой струбцины упирается в деревянную накладку. Достаточно сделать несколько оборотов винта, чтобы пара брусков прочно сжала склеиваемые детали.

Зажимная коробка для установки на верстаке

Если нет специального монтажного ложемента, детали сложной конфигурации не так просто закрепить на ровной поверхности верстака. В этом случае для обработки деревянной детали сложной пространственной конструкции лучше всего сделать зажимную коробку.

В этом случае для обработки деревянной детали сложной пространственной конструкции лучше всего сделать зажимную коробку.

Сделать конструкцию довольно просто:

- Из фанеры собирается коробчатый остов;

- Вдоль длинных сторон коробки нашивают два бруса, лучше всего сделать из сосны, сечением 50х50 мм;

- Набивается ряд монтажных поперечин из того же материала.

Коробка позволяет с помощью зажимов обеспечить удержание любой, самой сложной детали. Если для ее обработки планируется использовать мощные электроинструменты, для коробчатого основания нужно также сделать струбцину или зажим, фиксирующий приспособление на столе.

Самодельный зажим для журнального стола

Серьезной проблемой всех деревянных столов журнального типа была и остается невысокая поперечная жесткость рамы, даже без нагрузки столешница частенько имеет небольшой, но крайне неприятный люфт.

Устранить проблему можно установкой самодельного зажима или стягивающей пружины. Две планки или брусочка из дерева соединяют между собой длинной металлической скобой.

Две планки или брусочка из дерева соединяют между собой длинной металлической скобой.

Приспособление можно сделать с винтовым зажимом или самоподжимным. В любом случае, бруски усилят и зафиксируют каркас с ножками, тем самым устранят имеющийся люфт.

Недорогой простейший зажим из колечка трубы ПВХ

Иногда приходится искать подручные средства, чтобы удерживать при переноске, но чаще при сверлении или обработке детали и предметы круглого сечения. Самый простой вариант зажима можно сделать из кольца полихлорвиниловой трубы.

Достаточно просверлить два сквозных отверстия, вставить пару отрезков арматуры и в одном месте разрезать стенку кольца. Приспособление рассчитано на определенный диаметр детали, поэтому для работы придется сделать целый набор зажимов.

Стойки для набора струбцин

Рабочие приспособления и струбцины в первую очередь должны храниться в специально отведенном месте. Вместо сваленного кучей инструмента, из которого сложно найти и выбрать необходимое устройство, лучше всего сделать несколько разрезных стоек или полок. В этом случае на то, чтобы быстро выбрать несколько наиболее подходящих по размеру и устройству струбцин, уйдет всего лишь пара минут, а не полдня, как ранее.

В этом случае на то, чтобы быстро выбрать несколько наиболее подходящих по размеру и устройству струбцин, уйдет всего лишь пара минут, а не полдня, как ранее.

Импровизированные зажимы

Зачастую в столярной работе или при сборке деревянных конструкций не хватает времени на изготовление полноценных струбцин и зажимов. Тогда на помощь приходит смекалка и опыт.

Например, заготовку круглого сечения можно зафиксировать с помощью нескольких колец, набитых на рамку.

Арматурный прут или водопроводную трубу можно зажать с помощью импровизированной струбцины из нескольких брусков и скотча.

Обычный фиксирующий шнур багажника поможет стянуть подобно ленточному зажиму набор из десятка деревянных планок.

Из шприца-пистолета для герметика и скотча можно легко сделать настоящий зажим под доску.

Заключение

Многообразие существующих схем приспособлений и струбцин позволяет зажимать что угодно и в каких угодно условиях. Можно сделать целый комплекс из зажимов различной формы и размеров. Большинство мастеров даже при немалом опыте работы с древесиной предпочитают пользоваться зажимами. По их словам, это залог того, что работа будет выполнена в срок и, главное, качественно.

Большинство мастеров даже при немалом опыте работы с древесиной предпочитают пользоваться зажимами. По их словам, это залог того, что работа будет выполнена в срок и, главное, качественно.

- Как правильно выбрать дрель для дома

- Как выбрать электролобзик

- Какой перфоратор выбрать для дома

- Выбираем электрические ножницы правильно

Как сделать своими руками столярную быстрозажимную и угловую струбцину – Ремонт своими руками на m-stone.ru

Слесарно-монтажный инструмент

Струбцина своими руками – как сделать быстрозажимное приспособление из металла и дерева

16.02.2018

7.2 тыс.

4.8 тыс.

4 мин.

Струбцина – это вспомогательный инструмент, который используется для фиксации досок при их соединении в заданном положении. Также струбцина подойдет для удержания досок во время их распиливания, для разводки ножовочного полотна, соединения различных элементов. В инструмент могут вкладываться требующие обработки детали. Затем, используя подвижной элемент, их зажимают при помощи губок и приступают к работе. Для надежного удержания деталей в нужном положении рекомендуется применять два и больше зажимов.

В инструмент могут вкладываться требующие обработки детали. Затем, используя подвижной элемент, их зажимают при помощи губок и приступают к работе. Для надежного удержания деталей в нужном положении рекомендуется применять два и больше зажимов.

Самодельные скрепы чаще изготавливаются из металлов или древесины, и по своим характеристикам они мало в чем уступают покупным, фабричной сборки. Поскольку конструкция прижимного устройства простая, то понять принцип его работы, чтобы изготовить самостоятельно, будет несложно.

Содержание

1 Изготовление винтовой металлической струбцины2 Устройство углового зажима3 Деревянная струбцина – сделаем из остатков досок

- 1 Как сделать струбцину своими руками

- 1.1 Деревянная струбцина

- 2 Как сделать струбцину своими руками

- 2.1 Особенности конструкции

- 2.2 Технология изготовления

- 2.2.1 1 вариант

- 2.2.2 2 вариант

- 3 Струбцина из металла своими руками

- 3.

1 Длинная стягивающая струбцина

1 Длинная стягивающая струбцина - 3.2 Самодельная сварная струбцина из арматуры

- 3.3 Самодельная G-образная струбцина

- 3.4 Деревянная прокладка для опоры металлической струбцины

- 3.5 Зажим для наворачивания проволоки на оправку

- 3.

- 4 Металлическая струбцина

- 4.1 Струбцина для крепления заготовок

- 4.2 Изготовление струбцины из монолитной ножовки

- 4.3 Угловая струбцина своими руками

- 5 Как сделать струбцину своими руками

- 5.1 Для чего нужен инструменте, его устройство и виды инструмента

- 5.2 Как сделать столярную струбцину своими руками: пошаговые инструкции с чертежами

- 5.2.1 Изготовление инструмента винтового типа

- 5.2.2 Самодельная быстрозажимная струбцина из дерева

- 5.2.2.1 Видео: изготовление быстрого зажима

- 5.2.3 Трубная из металла

- 5.2.3.1 Видео: самодельная струбцина трубного типа

- 5.2.4 Угловая

- 6 Заключение

Как сделать струбцину своими руками

Основным материалом для изготовления является металл и дерево.

Деревянная струбцина

Чтобы изготовить деревянную струбцину самостоятельно, нужно ознакомиться с её чертежом и устройством, а также основательно подготовиться. Для этого вида работы нам понадобятся доски, резьбовые шпильки, рейки и гайки.

Процесс изготовления:

Берём две шпильки диаметром 5 миллиметров и длиной 120 мм и две шпильки длиной 200 мм.

Подбираем по размеру гайки.

Укладываем фанерные доски размером по 15×150×200 мм и две рейки по 20×40×240 мм. Лучше использовать фанеру из дерева твёрдых пород (бук, ясень, берёза или дуб).

Проделываем два отверстия в брусе для гайки и шпильки.

Приставив к ним брус, закреплённый на столешнице, устанавливаем доски фанерные.

В готовых заготовках делаем отверстия и вставляем шпильки.

К брусу, расположенному внизу, прикрепляем дощечку, а вторая дощечка будет зажимной.

Короткие шпильки будут служить для закрепления, а длинные будут определять движение всей конструкции.

Рычажную роль будут выполнять гайки и фиксировать подвижную часть.

Как сделать струбцину своими руками

Время чтения ≈ 5 минут

Струбциной называют инструмент, напоминающий ручные тиски, который используют для надежной фиксации или склейки двух элементов. Например, в столярном ремесле ее применяют, чтобы соединить две плоскости на время высыхания клеевого раствора. Однако не всегда этот инструмент есть под рукой, поэтому можно самостоятельно прибегнуть к изготовлению быстрозажимной конструкции. Чтобы правильно сделать струбцину своими руками из металла, нужно следовать пошаговым инструкциям с фото и видео мастер-классам.

Самодельная струбцина из металла

Особенности конструкции

Струбцина может быстро выйти из строя, поэтому так важно знать, как смастерить самодельный инструмент. Составными частями данной металлической конструкции являются рычажная часть, рама, губы зажима и подвижная деталь.

В чем преимущества зажимных инструментов:

Надежность и качество. Детали ручных тисков и крепежные элементы, сделанные из металла отличаются прочностью и долговечностью. Таким образом, есть возможность производить плотную стяжку деталей разного коэффициента упругости.

Таким образом, есть возможность производить плотную стяжку деталей разного коэффициента упругости.

Легкий вес. Данный агрегат в отличие от обыкновенных тисков мобилен и транспортабелен. Конструкцию можно сделать при желании и стационарной.

Семантическое изображение зажима

Надежный захват. Металлические детали инструмента позволяют производить максимально плотный захват, исключающий любой проворот, скольжение или выпадение элементов.

Многофункциональность. Современные металлические струбцины универсальны, их используют для работы с различными материалами: детали из металла, древесины или пластика. Кроме того, формы предметов могут быть объемными, гладкими и даже трубчатыми, а размеры могут варьироваться от нескольких сантиметров до десятков сантиметров.

Применение самодельной стальной струбцины

Модели зажимных инструментов делятся на следующие классы по работе механизмов и структурным особенностям:

Трубный. Используется для фиксации крупногабаритных предметов, длину трубы при этом можно менять. Отличается сложным принципом работы.

Отличается сложным принципом работы.

Угловой. Самый распространенный вид зажимных механизмов, используется для того, чтобы свести бруски из древесины строго под углом 90 градусов.

Ленточный. Чаще используется в столярном деле, составной частью является плавающий гибкий элемент, натяжение которого можно регулировать.

Пружинный. Такая струбцина скорее напоминает прищепку для фиксации, усилие создается за счет работы пружины внутри конструкции. С пружинным механизмом можно работать и одной рукой, используется при малых усилиях сжатия.

Автоматический. Этот тип можно отнести к быстрозажимным конструкциям, отличается простым и понятным принципом работы. Иногда встречаются модели со слабой фиксацией, однако чаще всего этот недостаток касается только недорогостоящих инструментов.

Торцевой. Эти модели имеют С-образную форму и три винта, чаще применяются для фиксации накладок на столешницы и другую мебель.

G-образной формы или быстрозажимный. Один из самых распространенных типов струбцин, часто является бюджетным вариантом тисков. В процессе работы предмет закрепляется на край столешницы или другой плоскости. Такой инструмент позволяет производить простую сводку элементов для склейки или фиксацию деталей для шлифовки или заточки.

В процессе работы предмет закрепляется на край столешницы или другой плоскости. Такой инструмент позволяет производить простую сводку элементов для склейки или фиксацию деталей для шлифовки или заточки.

F-образной формы или винтовой. Отличается большими возможностями регулировки за счет расположения направляющей шины, в работе с таким инструментом участвуют, как правило, обе руки. Есть возможность изменять ширину захвата, соединяя предметы различной толщины. Такой агрегат изображен на фото.

Технология изготовления

Струбцина, сделанная своими руками из металла, значительно надежней и практичней деревянной конструкции. Для изготовления самодельных агрегатов потребуется сварочное оборудование и слесарные агрегаты.

Инструменты для изготовления струбцины любого типа

1 вариант

Следуя инструкции, можно сделать самодельную струбцину из металлической арматуры.

Начнем:

Разрезаем арматуру на отдельные элементы, чтобы приступить к изготовлению челюсти для фиксации, как показано на фото с инструкцией.

1-этап

2-этап

3-этап

4-этап

5-этап

Сначала делаем скользящую часть и добавляем гайку к подвижному рычагу.

6-этап

7-этап

Затем начинаем изготавливать винт и крутящуюся подставку для поворотов.

8-этап

9-этап

Нарезаем резьбу в стержне, затем конструируем плечо.

10-этап

11-этап

Финишным этапом будет изготовление ручек и панелей на челюсти.

12-этап

2 вариант

Чтобы сделать своими руками угловой инструмент для зажима, нам понадобятся следующие материалы: стальные обрезки от уголка 40*40, 50*50 и 30*50 по 200 мм, 2 F-образные струбцины и полоса 10*50 до 250 мм длиной.

Приступим:

С помощью строительного слесарного уголка размещаем все детали, как на фото.

Разворачиваем уголок лицевой стороной вниз, привариваем полосу к уголку.

Затем привариваем к основанию струбцину, чтобы крепление конструкции было более надежным.

Приобретать струбцины в строительных магазинах достаточно накладно. Всем хочется избавить себя от лишних затрат, если есть альтернативные варианты. Таких инструментов может понадобиться сразу несколько, особенно это актуально при сборке, изготовлении или ремонте предметов мебели. Самодельные струбцины заменят вам ручные тиски, так как есть возможность выбрать модель, тип и размер инструмента. Следуя инструкциям на фото и видео, можно быстро разобраться с механизмом изготовления и быстро сделать ручной зажим из подручных материалов.

Таких инструментов может понадобиться сразу несколько, особенно это актуально при сборке, изготовлении или ремонте предметов мебели. Самодельные струбцины заменят вам ручные тиски, так как есть возможность выбрать модель, тип и размер инструмента. Следуя инструкциям на фото и видео, можно быстро разобраться с механизмом изготовления и быстро сделать ручной зажим из подручных материалов.

Источник: mainavi.ru

Это интересно: Устройство сливного бачка унитаза — замена механизма внутренностей

Струбцина из металла своими руками

Большую часть слесарных и столярных струбцин изготавливают из металла, чаще всего стали или алюминиевых сплавов, причин для подобной избирательности всего две:

Высокая прочность металлических деталей;

Длительный срок службы даже при большой нагрузке.

Чтобы сделать струбцины из металла, потребуется сварочное оборудование, болгарка и обычная электродрель и электролобзик.

Длинная стягивающая струбцина

Наиболее логичным будет сделать струбцину, у которой направляющий брус или планка из дерева заменены квадратной профильной трубой. Метровую струбцину можно сделать из квадрата 20х20 мм, для двухметровой потребуется профиль 30х30 мм. Использование трубчатого квадратного профиля позволяет сделать конструкцию очень жесткой без «тянучек» и усадки, как это бывает у пиломатериалов.

Метровую струбцину можно сделать из квадрата 20х20 мм, для двухметровой потребуется профиль 30х30 мм. Использование трубчатого квадратного профиля позволяет сделать конструкцию очень жесткой без «тянучек» и усадки, как это бывает у пиломатериалов.

Проще всего сделать длинную струбцину по классической схеме. Стационарная, подвижная и переставная части изготавливаются из толстой фанеры.

Каждая деталь состоит из двух половинок, которые вырезаются лобзиком и стягиваются болтами на длинной квадратной трубе. Ходовой винт можно сделать из двух частей резьбовой шпильки и обычного куска арматуры.

Самодельная сварная струбцина из арматуры