Сделать верстак своими руками: Верстак своими руками чертежи столярного верстака. Металлический и деревянный

alexxlab | 16.04.2023 | 0 | Разное

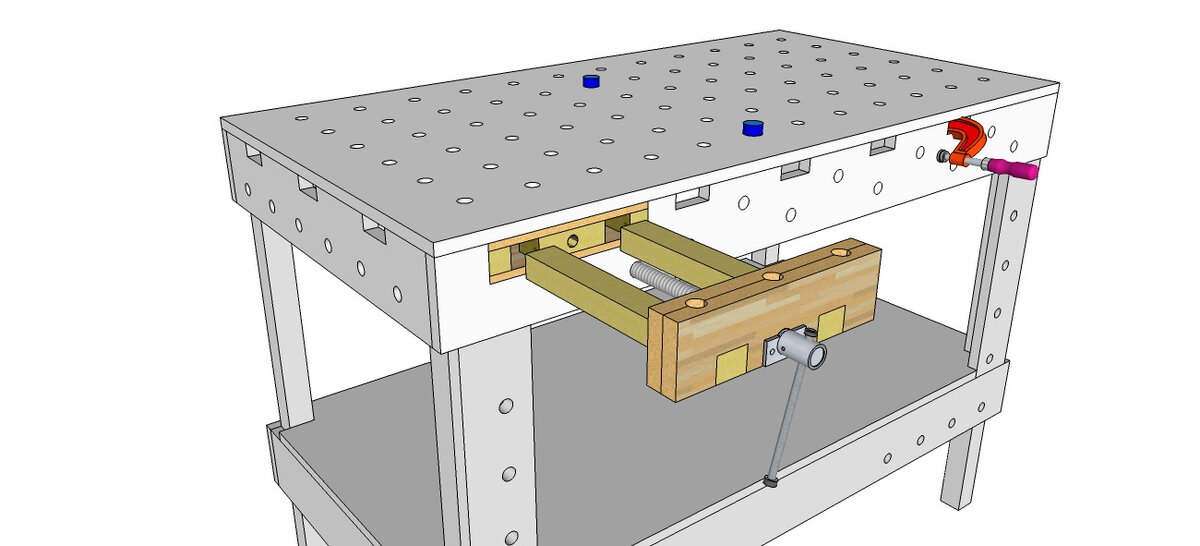

Изготовление столярного верстака своими руками

Как говориться: — Наши руки, не для скуки.

Для изготовления верстака нам предстоит пройти несколько этапов изготовления, как минимум нам нужно начертить или найти чертеж столярного верстака. Определиться и найти древесину, ну и собственно сделать наш верстак.

Доска буковаяИтак, приступим. Для начала закупаем материал. Обрезная доска — бук 50мм толщиной. Некоторое время даем материалу отлежаться в мастерской и производим грубую торцовку в размер с припуском 100 мм.

Далее, фугуем наши заготовки с двух сторон, проверяем угол и рейсмусуем третью сторону. И опять проверяем.

Заготовки для щита верстачной доски мы распускаем на брус и раскладываем на столе для последующей склейки. В работе используем столярный клеи семейства Titebond. Брус раскладываем фугованной стороной друг к другу, подбирая по волокнам торцы бруса так, чтобы направление волокон последующего не повторяло направления волокон предыдущего.

Затем, развернув брус, намазываем одну сторону клеем и закладываем в пресс. В наше мастерской для склейки щитов которые пойдут для изготовления верстака мы используем пресс Plano 1100.

Разложенный на столе брус Пресс Plano Добавляем струбцинВ нашем случае, верстачная доска изготавливается из двух половинок, поскольку имеющийся в мастерской рейсмус не позволяет обрабатывать заготовки более 240-250мм шириной. При необходимости можно усилить давление пресса струбцинами.

Перед тем, как фуговать половинки щита, засохший клей лучше стесать или сошлифовать. Для этой цели выбрали старенький, видавший виды рубанок из “дедушкиного сундучка”. Далее, фугуем две стороны заготовок, рейсмусуем третью и получаем две вот такие половинки верстачного щита 40мм толщиной из массива бука.

Дедовский рубанок Фугуем щит Фугуем кромку Фуговальный станокДве половинки нашего будущего верстака сращиваем посредством Domino DF-500. Половинки закладываем в пресс и стягиваем.

Половинки закладываем в пресс и стягиваем.

Пока щит клеится, возвращаемся к нашим заготовкам. Итак, мы обладаем заготовками на ножки, обноску или точнее обвязку столешницы и царги. Все оставшиеся заготовки рейсмусуем в 40мм, калибруем в необходимый размер с припуском в 1мм, примерно, и снимаем этот миллиметр на рейсмусе.

Наши заготовки Снова рейсмусуем И калибруемДалее, нарезаем шип на обвязке верстачной доски. Подбираем фрезу необходимого размера, — мы выбрали прямую пазовую фрезу CMT на 19 мм. Для нарезания шипов используем самодельный шипорезный шаблон. Ручным фрезером посредством копировального кольца 30мм нарезаем шип глубиной 40-42мм (в зависимости от того, какой был оставлен припуск при торцовке обноски столешницы). Для этой операции мы использовали фрезер Festool OF-1400 EBQ.

Ручным фрезером посредством копировального кольца 30мм нарезаем шип глубиной 40-42мм (в зависимости от того, какой был оставлен припуск при торцовке обноски столешницы). Для этой операции мы использовали фрезер Festool OF-1400 EBQ.

Для этого используем фрезерный стол Veritas. Опиливаем щит

Торцуем щит погружной пилой

Размечаем отверстия по шаблону

Сверлим отверстия

Выставляем вылет фрезы по материалу

Фрезеруем четверть по упору

Фрезерованая четверть

Готовая деталь

Для этого используем фрезерный стол Veritas. Опиливаем щит

Торцуем щит погружной пилой

Размечаем отверстия по шаблону

Сверлим отверстия

Выставляем вылет фрезы по материалу

Фрезеруем четверть по упору

Фрезерованая четверть

Готовая детальтакже для склеивания подходит ремень стяжной с храповым механизмом. затем склеиваем боковины и, пока сохнет, идем делать дно лотка.

Стяжка на ремень с храповым механизмом Храповый механихм ремня для стяжки Верстак стянутый ремнем Добавим струбцин Стяжка на ремень с храповым механизмом Храповый механизм ремня для стяжкиРежем полоску фанеры 6 мм толщиной, немного уже, чем позволяют отфрезерованные в обноске столешницы пазы, торцуем немного короче, на 5мм, примерно, от предполагаемого чистового размера.

После высыхания фиксируем лоток верстака шурупами снизу и изготавливаем подъем лотка. В работе использовались шуруповерты Festool C 12 LI 1.5.

Шуруповерт Festool Изготавливаем подъемы Финальная подгонка Закрепляем фанеру Финальный вид лоткаТеперь возьмемся изготавливать подверстачье для нашего несомненно столярного верстака. Заготовки размечаем по шаблону, и для соединения используем дюбельный фрезер Domino DF_700. Заготовки, где это необходимо, скругляем на ленточной пиле и делаем фаску, ну, как понятно, опять-таки на любимом фрезерном столе Veritas. Затем склеиваем ножки в прессе или стягиваем струбцинами.

Далее рассверливаем царги. Фрезеруем фаску. Размечаем и рассверливаем ответные отверстия на ножках подверстачья. В работе на сверлильном станке здорово облегчают жизнь быстрозажимные струбцины KLI16.

Сверлим отверстия с торца И с пласти Установка крепежа Разметка отверстий Сверлим ответные отверстия Снимаем фаски Изготовление губок верстачных тисков. Напиленный фугованый брус клеится в прессе. Переклейка фугуется, рейсмусуется, затем — разметка и рассверливание отверстий. Склеенный брус Фуговка Рейсмусуем Шаблоны для разметки Сверлим отверстияПосле разметки губки тисков скругляются на ленточной пиле и устанавливаются на верстак.

Для боковых тисков используем винт для тисков HV-516, для передних, как правило, винт для тисков HV-515. Многое зависит от габаритов верстака. Ручки для тисков изготавливал посредством настольного пробочника Veritas а шайбы — на простом сверлильном станке. Шайбы крепятся к ручке шкантами.

Пробочник Veritas Dowel Maker Изготовление ручек-шайб Изготовление ручек-шайб Изготовление ручек-шайб Шлифуем абразивами Mirka

Сверлим отверстия сверлом форстнера

Снимаем фаски на отверстиях

Шпаклевка Rustins

Антисептик

Шлифуем абразивами Mirka

Сверлим отверстия сверлом форстнера

Снимаем фаски на отверстиях

Шпаклевка Rustins

АнтисептикНу вот мы почти и закончили изготовление столярного верстака, осталось только упаковать наш верстак и отправить его будущему владельцу.

Верстак в разборе Верстак 1200мм в сбореФотографии некоторых выполненных верстаков: Верстаки в мастерской Всеволода Полтавцева (2012) Верстаки в мастерской Всеволода Полтавцева (2012) Верстаки в Гимназии Святителя Василия Великого (2012) Верстаки в Гимназии Святителя Василия Великого (2012) Верстаки в Гимназии Святителя Василия Великого (2012)Спасибо за внимание!

Каждый уважающий себя хозяин мечтает о своей мастерской, чтобы там был полный набор инструментов или хотя бы арсенал самых простых и самых нужных, а главное, чтобы имелось образцовое рабочее место. Мебель в мастерской – история вопросаИздавна мастеровой народ стремился обустроить своё рабочее пространство. Помещения, предназначенные для того или иного производства, ремонта, занятия ремеслом, заполняли всевозможные ящички, полочки, стеллажи и прочее. Безусловно, изначально материалом для их изготовления служило дерево, да и могло ли быть иначе – это было и дешевле, и практичнее, и главное – долгое время других вариантов-то и не было. А потому и первые рабочие столы, названные со временем верстаками, тоже были деревянными. Но время шло, само производства металла и изделий из него упрощалось и удешевлялось. А потому появление многих инструментов и предметов рабочей мебели, к которым предъявляются требования повышенной прочности, надежности и долговечности, изготовленным из металла или с металлическими элементами, было, как само собой разумеющееся. Сегодня уже сложно представить себе и небольшую мастерскую, и крупное производство не только без металлических станков, всевозможных монтажных и вспомогательных агрегатов, но и без металлических шкафов и полок для инструментов, тех же верстаков различной направленности. Более того, со временем металлическая мебель перестала быть только лишь рабочей, а достаточно уверенно заняла своё место в офисах, больницах, торговых центрах, ресторанах и даже квартирах. Но это вовсе не значит, что деревянная предшественница совсем сдала свои позиции, просто произошло четкое распределение обязанностей. Деревянные и металлические верстаки – что для чего?За годы своего существования рабочие столы для мастерового люда четко распределились на несколько видов, в зависимости от рода деятельности своих владельцев, и обзавелись своими конкретными признаками. Вот например, плотницкий верстак, сразу сообщая, представителю какой рабочей специальности он принадлежит, претендует на то, чтобы именоваться одним из самых длинных рабочих столов. Рабочее место еще одного специалиста по дереву, именуемого столяром, тоже производится из древесины. У столярного верстака принято различать две части: подверстачье и крышку – так называемую верстачную доску. Именно последняя и создаст верстаку габариты: длина – не менее 1,2 м, но и не более 2 метров, ширина – до 1 м, оптимальной называют 70-80 см. Высота верстака – около 80-90 см, хотя именно этот показатель, безусловно, индивидуален, потому столярные версии с возможностью корректировки уровня столешницы чрезвычайно удобны. Для изготовления столярных подверстачья и крышки используют разное по качеству дерево: для основы вполне сойдут мягкие породы, например, сосна, а вот для рабочей части – столешницы, которой в определенной степени и придется нести на себе всю полноту ответственности за качество работ, необходимы исключительно твёрдые породы: бук, дуб, граб. Положен свой рабочий стол и слесарю. Как несложно догадаться, именуется он слесарным верстаком и преимущественно изготавливается из металла, либо верхнюю плоскость деревянной столешницы оббивают полуторамиллиметровым листовым железом. Чем более мощные планируются работы, тем мощнее нужна столешница. Правда, в некоторых случаях верхним покрытием рабочей зоны становится фанера, листовой текстолит или даже линолеум – это для тонких или лекальных задач. Габариты слесарного рабочего стола практически совпадают с предшественником. И столярный, и слесарный верстаки оснащаются с фронтальной и с боковой сторон тисками соответствующей направленности: для работы с деревом или металлом. У первого из них еще имеются отверстия, расположенные в передней части столешницы через каждые 15 см, для крепления дополнительных инструментов. Рабочий стол в мастерской – какие возможны варианты?Современные рабочие столы для мастерских и производств, а также для бытового использования по-прежнему изготавливаются и из дерева, и из металла в зависимости от направленности работы. Однако есть и универсальные версии, совмещающие в себе общие признаки. К тому же, сегодня чрезвычайно велик и выбор различных модификаций, отличающихся размерами, речь в большей степени о длине столешницы. Каждый сможет найти тот вариант, который нужен.

В этом плане различают верстак однотумбовый, двух- или вовсе безтумбовый вариант. Многие эксперты сходятся во мнении, что нужна хотя бы одна тумба, а вот что ещё не помешает, так это удобный стенд для инструментов с полками над рабочей частью или сбоку от неё на расстоянии вытянутой руки. А вот отдельно стоящий шкаф для не столь часто используемых инструментов может стоять и подальше. Если раньше выдвижные ящики с трудом двигались по направляющим, имели ограничения по загрузу и норовили опрокинуться, то теперь есть система антиопрокидывания, по специальным полозьям ящик в 30 кг легко катят подшипники. Новшество последних лет – верстак передвижной. Его конструкция достаточно мощна, чтобы выдерживать усилия при обработке деталей, однако, она легче, нежели у стационарного собрата, а передвигаться помогают мощные небольшого размера колеса со стопорами, установленные на каждой из ножек. В паре с таким верстаком удобно использовать такой же передвижной инструментальный шкаф. Верстак своими руками – решаемая задача!Насколько удобно использование покупных стандартных верстаков для больших мастерских и производств, настолько зачастую в хозяйственных постройках дач и приусадебных хозяйств, домах и гаражах их использование практически невозможно. Причина банальная – недостаток свободного места. А значит, есть единственный выход – верстак самодельный, который будет изготовлен по своим, родным размерам. Существует немало описаний и схем, как соорудить столярный верстак самостоятельно. Это не самая простая задача, а потому подойдет для использования по прямому назначению в мастерской. А вот верстак для дома или для гаража нужно изначально делать универсальным, чтобы за ним можно было не только слесарничать, но и постолярничать в случае чего. Прежде всего, нам нужно сварить металлическую раму, которая послужит мощной основой будущего рабочего стола. Кстати, о рабочей поверхности – она может быть наборной из деревянных брусков 5х5 см, а может быть и приспособленной из отслужившей свой век сплошной деревянной двери. Крепить её будем болтами и гайками к просверленным в раме отверстиям. Повторим вновь: главное – не прогадать с размерами. В зависимости от серьезности работ, с которыми вам предстоит столкнуться, вы будете решать: усиливать столешницу листом металла или нет. Тот же подход вы используете и в вопросе оснастки верстака тисками: либо большими стационарными, либо небольшими съемными. В идеале, их должно быть двое: с фронтальной и боковой стороны. Дома это будет обеспечить сложнее, а вот если расположить гаражный верстак сразу при входе у стены справа или слева, то вполне возможно. Вам еще нужно будет решить, обойдетесь ли вы просто полкой в раме для инструментов или обустроите еще и закрывающиеся дверцы. Но вот что вам однозначно понадобится, так это несколько розеток для подключения мощных современных электроинструментов. Не забудьте и о своём удобстве – вам понадобится качественное освещение вашего рабочего места. Ну, а еще для успеха любого начинания обязательно запаситесь хорошим настроением, и вперед! | ||||

Этот огромный самодельный верстак поможет вам

Как заядлый экспериментатор и сборщик случайных приспособлений, который не умеет убирать свои инструменты и обычно имеет несколько проектов на разных стадиях завершения, я часто теряю работу космос. Поэтому я решил построить новый верстак. Тот, который был бы лучше не только потому, что он был больше, но и потому, что он был бы на умнее . Скамейка, которая могла бы автоматически помогать мне в работе!

Скамейка, которая могла бы автоматически помогать мне в работе!

Раньше у меня в гараже было два основных рабочих места: разделочный блок размером 183 х 76 см, в котором также размещался небольшой фрезерный станок, и специальное рабочее пространство 147 х 57 см со встроенным фрезерным станком, который выдвигается по мере необходимости. Хотя по большинству стандартов это пространство достаточно велико, мне всегда требовалось «чуть-чуть» больше. После некоторого размышления я купил комплект нестандартного верстака 2x4basics (в который входят опоры скамьи из конструкционной пластмассы большой толщины) и пиломатериалы для формирования основного основания. конструкции, а затем вырежьте плиты из ДСП, чтобы сформировать верхнюю и нижнюю поверхности.

Я решил построить скамейку размером 213 на 107 см. Это было самое большое пространство, до которого я мог добраться, а также поместиться в моем гараже, не блокируя движение. В комплект 2x4basics входили полки, на которых можно было разместить пластиковые ящики для хранения. На этом я подумал, что закончил, потому что , конечно, эта скамья будет просто чем-то, что я построил и использовал — фоновая вещь, о которой нужно упоминать не больше, чем отвертке или молотке.

На этом я подумал, что закончил, потому что , конечно, эта скамья будет просто чем-то, что я построил и использовал — фоновая вещь, о которой нужно упоминать не больше, чем отвертке или молотке.

Как оказалось, я не могу оставаться в одиночестве. Первоначальные доработки были небольшими. Чтобы улучшить место для хранения на скамье, я добавил магниты, на которые можно повесить различные инструменты, и дополнил существующие ящики для хранения разделителями, напечатанными на 3D-принтере. Затем я добавил болт с проушиной для моего воздушного компрессора — потрясающий инструмент по цене около 40 долларов США — чтобы держать его наготове для сдувания лишнего материала. Ближе к задней части скамейки лежат термофен и паяльная станция, а также моя сумка с другими электрическими инструментами.

Кальмар-паяльник (слева) использует плату EZ Fan и датчик движения для управления вентилятором. Освещение стенда управляется с помощью Arduino Nano (крайний справа), вставленного в другую специальную плату Grounduino (в центре), которая также обеспечивает специальное место для рекомендуемого большого конденсатора при управлении адресными светодиодными лентами. Джеймс Провост

Джеймс Провост

Дальше все стало сложнее. Я добавил самодельный кальмар для пайки — блок с четырьмя гибкими рычагами, которые я использую для удержания компонентов на месте во время пайки, — с бетонным основанием и автоматическим вытяжным устройством для удаления припоя.

Да, мой кальмар-паяльник сделан из бетона с помощью напечатанной на 3D-принтере формы, хотя последнее уточнение, возможно, не является обязательным. Вы можете сделать почти такой же кирпич, используя пластиковый контейнер для хранения. Тяжелый, дешевый и непроводящий бетон является идеальным базовым материалом для такого устройства, а для оружия вам просто нужно вставить несколько линий охлаждающей жидкости, пока бетон затвердевает. К двум кронштейнам прикреплены зажимы типа «крокодил», к одному зажим большего размера, а к третьему прикреплен старый компьютерный вентилятор, переработанный для моего вытяжного устройства.

Я автоматизировал вентилятор, подключив перезаряжаемую батарею, плату зарядного устройства USB и пассивный инфракрасный (PIR) датчик движения. При активации паяльными движениями датчик PIR включает вентилятор с помощью оставшейся оригинальной транзисторной платы EZ Fan. (Я создал плату EZ Fan для управления дополнительными охлаждающими вентиляторами для компьютеров Raspberry Pi, и теперь продаю еще более тонкую версию.) Это означает, что мне никогда не нужно помнить, включать или выключать вентилятор: он просто приходит. когда он чувствует, что я паяю. Обычно я держу его подключенным к USB-порту, который обеспечивает питание, но внутри также есть батарея на случай, если USB-порт недоступен.

При активации паяльными движениями датчик PIR включает вентилятор с помощью оставшейся оригинальной транзисторной платы EZ Fan. (Я создал плату EZ Fan для управления дополнительными охлаждающими вентиляторами для компьютеров Raspberry Pi, и теперь продаю еще более тонкую версию.) Это означает, что мне никогда не нужно помнить, включать или выключать вентилятор: он просто приходит. когда он чувствует, что я паяю. Обычно я держу его подключенным к USB-порту, который обеспечивает питание, но внутри также есть батарея на случай, если USB-порт недоступен.

Для освещения я сначала использовал настольную лампу на основе рычажного механизма с мощной светодиодной лампой с тремя лепестками. Но зачем останавливаться на достигнутом? Почему бы не применить полоски светодиодов к нижней части потолочного хранилища? Я так и сделал, вытащив полосу 12-вольтовых неадресуемых светодиодов и запитав их от простого сетевого адаптера. Это дало вещам постоянное свечение, но это был только вопрос времени, когда появились адресные светодиоды, которые позволили бы мне освещать разные зоны по желанию.

Я установил один датчик PIR на конце куска трубы и один посередине, а затем натянул полосу адресных RGB-светильников WS2812B по всей длине. Я прикрепил его к верхним полкам с помощью трубчатых вешалок, что позволило мне отрегулировать угол освещения по мере необходимости, чтобы дополнить статические белые светодиоды. Для управления как адресными светодиодами, так и неадресной полосой я использовал Arduino Nano, подключенный к другой служебной плате моего собственного создания, Grounduino, и подключил к ней еще один датчик PIR, что дало мне три датчика по длине. Grounduino предоставляет винтовые клеммы для подключения проводов к Nano и, как следует из названия, пять дополнительных соединений заземления (а также пять дополнительных соединений 5 В). Он также имеет встроенное приспособление для рекомендуемого конденсатора, который другие часто забывают использовать с WS 9.Адресные светодиоды с разрешением 0003 x .

Три инфракрасных датчика, обнаруживающих движение, расположены вдоль скамейки, так что моя рабочая зона всегда автоматически освещается. James Provost

James Provost

Вероятно, самой большой проблемой здесь было протягивание различных проводов по всей длине трубы, но в итоге это сработало достаточно хорошо. Три сегмента адресных светодиодов включаются в зависимости от срабатывания ИК-датчика, в то время как неадресуемая полоса 12 В питается от полевого транзистора FQP30N06L (MOSFET) под управлением Arduino (требуемая мощность совсем небольшая). на высокой стороне для платы EZ Fan). Кнопочное управление позволяет мне изменять яркость полос с помощью широтно-импульсной модуляции.

Если бы я начинал с нуля, я бы использовал одно напряжение светодиода, так как моя установка в настоящее время имеет два силовых трансформатора (12 В и 5 В). Оглядываясь назад, можно сказать 20/20, хотя вполне возможно, что этот проект еще не завершен. Я использую программное обеспечение Home Assistant с открытым исходным кодом, чтобы включать свет в доме через Wi-Fi, и самодельное хитроумное устройство ESP8266, чтобы связать ту же систему с дверью гаража, так почему бы не использовать настольные лампы? Grounduino и Nano были хорошим выбором, но с ESP8266 я потенциально мог бы автоматизировать все и/или управлять всем этим с помощью своего телефона, если это необходимо…

Однако, по крайней мере сейчас, я наконец-то могу уместить свои проекты и инструменты на одной скамье!

Эта статья опубликована в печатном выпуске за август 2021 года под названием «Этот огромный верстак поможет вам». Быстрая покупка QuadHands Magnetic WorkBench Руки помощи Инструмент из третьих рук — наш самый популярный дизайн! 49,99 $ Добавить в корзину Посмотреть полную информацию о продукте 49,99 долларов США Быстрая покупка QuadHands LED 3-кратная лупа 24,99 $ В корзину 49,99 долларов США Быстрая покупка Магнитный верстак QuadHands Deluxe 59,99 $ В корзину 49,99 долларов США Быстрая покупка Руки помощи QuadHands® Classic 39,99 $ В корзину 49,99 долларов США Быстрая покупка Крепление QuadHands WorkBench — инструмент «Руки помощи» с магнитными рычагами и системой крепления Panavise 49,99 $ В корзину 49,99 долларов США Стандартный магнитный верстак QuadHands Black — «Руки помощи» — третья рука — QuadHands®

Стандартный магнитный верстак QuadHands Black — «Руки помощи» — третья рука — QuadHands® Сопутствующие товары

4 веских причины покупать у нас:

Бесплатная доставка! (США)

100% гарантия возврата денег

Мы строим то, что продаем

Легкий возврат Посмотреть полную информацию о продукте

4 веских причины покупать у нас:

Бесплатная доставка! (США)

100% гарантия возврата денег

Мы строим то, что продаем

Легкий возврат Посмотреть полную информацию о продукте

4 веских причины покупать у нас:

Бесплатная доставка! (США)

100% гарантия возврата денег

Мы строим то, что продаем

Легкий возврат Посмотреть полную информацию о продукте

4 веских причины покупать у нас:

Бесплатная доставка! (США)

100% гарантия возврата денег

Мы строим то, что продаем

Легкий возврат Посмотреть полную информацию о продукте

Его габариты: длина – 6 метров, ширина – 1 метр. Преимущественно это деревянный верстак, а в торце оборудован специальным упором с треугольным вырезом для закрепления обрабатываемых досок или заготовок каких-либо деталей.

Его габариты: длина – 6 метров, ширина – 1 метр. Преимущественно это деревянный верстак, а в торце оборудован специальным упором с треугольным вырезом для закрепления обрабатываемых досок или заготовок каких-либо деталей. Как вы, наверное, догадываетесь, это связано с тем, как разная древесина реагирует на внешние воздействия, еще и с применением силы, и, соответственно, насколько изготовленные из неё части будут долговечны.

Как вы, наверное, догадываетесь, это связано с тем, как разная древесина реагирует на внешние воздействия, еще и с применением силы, и, соответственно, насколько изготовленные из неё части будут долговечны. Вдоль всей задней части есть прямоугольная впадина для хранения мелкого инструмента. У второго, слесарного стола таких отверстий и впадин нет, зато имеются специальные борта с трёх сторон: задней и боковых. Также приняты обустройства тумб и полок для хранения материала и инструментов.

Вдоль всей задней части есть прямоугольная впадина для хранения мелкого инструмента. У второго, слесарного стола таких отверстий и впадин нет, зато имеются специальные борта с трёх сторон: задней и боковых. Также приняты обустройства тумб и полок для хранения материала и инструментов.

Обычно их выпускают такой же высоты, как и рабочие столы, поэтому в случае надобности их можно использовать, как продолжение столешницы.

Обычно их выпускают такой же высоты, как и рабочие столы, поэтому в случае надобности их можно использовать, как продолжение столешницы. Для этого используем металлический уголок, 50-й или 52-й. Не забываем перед обрезанием болгаркой внимательно вымерять необходимые детали, используя строительную рулетку или измерительную линейку с уровнем, которая нам пригодится и для того, чтобы выставить идеальный горизонтальный уровень столешницы.

Для этого используем металлический уголок, 50-й или 52-й. Не забываем перед обрезанием болгаркой внимательно вымерять необходимые детали, используя строительную рулетку или измерительную линейку с уровнем, которая нам пригодится и для того, чтобы выставить идеальный горизонтальный уровень столешницы.