Серийный выпуск это: Сертификат на серийный выпуск или партию, в чём тут различия?

alexxlab | 15.10.1991 | 0 | Разное

Отличие серийного выпуска продукции от партии при сертификация и декларировании

Решение Комиссии ТС/ЕАЭС №621 установило 9 типовых схем сертификации и 6 схем декларирования соответствия продукции, где одним из основных факторов применения тех или иных вариантов выступает тип выпуска изделий: штучный, ограниченной партией или серийный. И если при оценке единичных экземпляров нюансы возникают редко, то выбор между сертификацией серии или партии товара для некоторых заявителей остается сложным. Почему, и чем отличается сертификация серийного выпуска продукции от проверки соответствия партии изделий?

Серийный выпуск

Изделия, выпускаемые серийно, отличаются ограниченной номенклатурой товаров, но не имеют четких ограничений по количеству партий: в серии может оказаться любое их число с обязательным сохранением и поддержанием единообразия изделий. Сертифицировать такую продукцию предлагается по схемам, которые в обязательном порядке включают:

- Испытания типовых образцов в лаборатории.

- Анализ производства (может быть заменен сертификацией системы менеджмента качества).

- Ежегодный инспекционная проверка продукции и производства.

Анализ производственной площадки в данном случае проводится для того, чтобы убедиться в наличии условий для выпуска качественной и безопасной продукции на протяжении всего срока действия Сертификата (от 1 до 5 лет). Соответственно, при успешно пройденной сертификации серии производитель гарантирует, что все изделия, выпущенные в течение срока действия разрешительного документа, соответствуют требованиям Технических регламентов.

Партия товара

Говоря о партии продукции, подразумевается четкое понимание ее количественного размера – сколько единиц изделий в ней содержится. При сертификации это количество должно быть подтверждено отдельным документом, например, договором поставки, инвойсом и т. п. При оценке соответствия партии товара тоже имеют место испытания образцов в независимой аккредитованной лаборатории, но ни анализа производства, ни инспекционного контроля здесь нет (подразумевается, что производственный контроль выполняет сам производитель). Отличия есть и по срокам действия разрешительного документа: Сертификат соответствия партии продукции является бессрочным, а по факту – действует до момента окончательной распродажи всех изделий из сертифицированной партии. При этом если разрешительный документ оформлен на 100 единиц товара, заявитель имеет право продать только это количество изделий. На 101-й экземпляр, даже если он полностью идентичен предыдущим, придется оформлять новый Сертификат.

Отличия есть и по срокам действия разрешительного документа: Сертификат соответствия партии продукции является бессрочным, а по факту – действует до момента окончательной распродажи всех изделий из сертифицированной партии. При этом если разрешительный документ оформлен на 100 единиц товара, заявитель имеет право продать только это количество изделий. На 101-й экземпляр, даже если он полностью идентичен предыдущим, придется оформлять новый Сертификат.

Сертификация серии и партии товара: статус заявителя

Разный набор элементов схемы и разные сроки действия выданных Сертификатов – это не единственные различия, которые можно выделить при сравнении процедур оценки соответствия товаров, выпускаемых серийно и партией. Важным нюансом остается статус заявителя: сертификацию серийного выпуска продукции может заказывать только сам производитель либо его уполномоченное лицо, тогда как заявку на подтверждение соответствия партии изделий допускается подавать и продавцам, и поставщикам, в том числе не являющимся резидентами Таможенного союза.

Что сертифицировать – серию или партию?

В некоторых случаях производитель имеет возможность заявить свою продукцию и как серийную, и как принадлежащую определенной партии. Но учитывая возможную разницу в затратах на последующую сертификацию изделий, вопрос выбора между серией и партией становится одним из основных с точки зрения издержек и даже рисков не получить заветный разрешительный документ. Определиться с тем, какому варианту отдать предпочтение, можно, обратившись в сертификационный орган и запросив информацию по требованиям и ожидаемым расходам по всем схемам сертификации – 1С, 2С и 3С. При этом в идеале эксперты должны предоставить не только «сухие» цифры примерных счетов за свои услуги, но и объективные рекомендации, основанные на следующих факторах:

- Объемы планируемого выпуска. Сертификаты соответствия, выданные на серийную продукцию, имеют четкий срок действия, который максимально может составлять 5 лет. Конъюнктура рынка постоянно меняется, поэтому утверждать, что продукция не начнет продаваться в разы хуже или лучше через 2, 3, 4 года, не может никто.

Поэтому потратившись на сертификацию партии товара и быстро распродав ее, можно снова оказаться перед той же проблемой прохождения оценки соответствия и сожалеть, что была упущена возможность получить многолетний Сертификат на серию изделий.

Поэтому потратившись на сертификацию партии товара и быстро распродав ее, можно снова оказаться перед той же проблемой прохождения оценки соответствия и сожалеть, что была упущена возможность получить многолетний Сертификат на серию изделий. - Фактор производителя. Сертификация серийного выпуска продукции требует проверки производственной площадки, и этот факт может оказаться камнем преткновения, например, если иностранный производитель территориально находится слишком далеко либо неохотно реагирует на просьбы допустить инспекцию в свои производственные цеха. Здесь же и схожая проблема с прохождением такой проверки на собственном предприятии: если вы не уверены, что результаты анализа состояния вашего производства удовлетворят специалистов сертификационного органа, и что вы успешно пройдете все этапы инспекционного контроля, то, возможно, стоит задуматься о сертификации партии изделий.

- Фактор продукции. Иногда сертификация серии товара выглядит нецелесообразной: примеры таких ситуаций обычно связаны с производством некой ограниченной партии изделий или выполнением нестандартного заказа, который с большой долей вероятности окажется единственным в своем роде.

К похожему выводу о необходимости однозначно сертифицировать партию можно прийти и в случае запуска некоего пилотного проекта, который может показать свою окупаемость и, в целом, перспективы только после выхода новой продукции на рынок. В такой ситуации стоит сэкономить на сертификации и подтвердить соответствие ограниченного количества изделий вместо серии.

К похожему выводу о необходимости однозначно сертифицировать партию можно прийти и в случае запуска некоего пилотного проекта, который может показать свою окупаемость и, в целом, перспективы только после выхода новой продукции на рынок. В такой ситуации стоит сэкономить на сертификации и подтвердить соответствие ограниченного количества изделий вместо серии.

Сертификация серии продукции – Статьи по сертификации Квантум Групп

Тема этой статьи посвящена вопросам получения обязательного сертификата на продукцию, поставляемую в течение всего срока действия сертификата. Кроме того, мы рассмотрим ключевые моменты регистрации декларации о соответствии серии товаров.

Варианты сертификации, а также декларирования соответствия серии продукции рассмотрены с учетом требований технических регламентов Таможенного союза.

Особенности сертификации серии продукции

Трудности получения сертификата на серию

Декларирование соответствия серии товаров

Схемы подтверждения соответствия серии продукции:

- схемы сертификации серии товаров

- схемы декларирования серии товаров

Обязательная сертификация серии товаров осуществляется по тем же принципам, что и сертификация партии или единичного изделия: в основе проверки лежит принцип полного подтверждения заданных значений установленным нормам безопасности. При этом в процессе получения сертификата на серию есть свои особенности.

При этом в процессе получения сертификата на серию есть свои особенности.

Особенности сертификации серии продукции

В отличие от сертификации партии товаров, при сертификации серии не учитывается число изготовленной продукции: выпуск в обращение осуществляется до тех пор, пока действует сертификат соответствия. Другими словами, заявитель имеет право изготавливать и реализовывать новые аналогичные изделия, на которые будет распространяться действие имеющегося сертификата.

Напомним, что в случае сертификации партии, реализовывать можно только ту часть товара, которая заранее оговорена в сертификате. Например, заявитель оформляет сертификат на 100 единиц товара, это означает, что в период действия сертификата он может продать только эти 100 единиц. Если при этом в период действия сертификата вся продукция реализована, или, наоборот, часть товара осталась после того, как срок действия сертификата истек, то на продукцию потребуется получать новый сертификат.

Трудности получения сертификата на серию

Основные сложности при сертификации серии продукции возникают из-за большого числа необходимых доказательств безопасности.

- Анализ состояния производства.

- Сертификация системы менеджмента качества.

Кроме того, уже после получения сертификата на серийное производство товаров предусмотрен другой вид проверки – инспекционный контроль. В задачи проверяющих входит оценить степень соблюдения норм безопасности уже сертифицированной продукции. Подробнее узнать о целях, видах, а также сроках осуществления инспекционного контроля можно здесь.

Декларирование соответствия серии товаров

Зарегистрировать декларацию на серийно поставляемую продукцию можно одним из двух способов, как и в случае декларирования партии:

- На собственных обоснованиях безопасности.

- На собственных обоснованиях безопасности и доказательствах, полученных с помощью аккредитованной испытательной лаборатории.

Если техническим регламентом Таможенного союза на определенную группу товаров не установлен способ декларирования, то заявитель вправе сам выбрать, как регистрировать декларацию.

При декларировании серии продукции также можно выделить несколько отличий от декларирования партии. Во-первых, помимо испытаний типовых образцов, изготовитель обязательно должен провести производственный контроль и предоставить акт с его результатами органу по сертификации. Обратите внимание, что такая проверка закреплена именно за производителем.

Кроме того, при декларировании серии товаров на собственных обоснованиях испытания также должен проводить сам изготовитель.

Во-вторых, в отдельных случаях, при декларировании соответствия серии продукции у заявителя есть возможность не проводить испытания готовой продукции. Вместо этого осуществляется исследование типа.

Схемы подтверждения соответствия серии продукции

Комиссия Таможенного союза приняла решение № 621 от 7 апреля 2011 года, в котором определены типовые схемы сертификации и декларирования соответствия продукции в рамках требований технических регламентов Таможенного союза.

Схемы сертификации серии товаров

Получить обязательный сертификат соответствия серии продукции можно по одной из шести схем сертификации: 1с, 2с, 5с, 6с, 7с или 8с. В каждом случае подбирается схема, которая наиболее подходит к типу производства.

Заявителем по всем схемам может быть только сам производитель, включая иностранный, при наличии уполномоченного лица на территории Таможенного союза.

При обычных условиях сертификация осуществляется по схемам 1с или 2с, в основе которых лежат испытания типовых образцов в аккредитованных лабораториях. В тех случаях, если невозможно в полной мере или затруднительно проводить испытания готовой продукции, применяются схемы 5с или 6с. И, наконец, в случаях выпуска сложной продукции, предназначенной для постановки на массовое производство или при планировании большого числа модификаций, выбирают схемы 7с или 8с.

При этом, выбирая каждую из схем нужно учитывать их обязательные компоненты:

|

Этапы сертификации серии продукции |

Схемы сертификации | |||||

|---|---|---|---|---|---|---|

|

1с |

2с |

5с |

6с |

7с |

8с | |

| Испытания типового образца |

+ |

+ |

– |

– |

– |

– |

| Исследование типа продукции |

– |

– |

– |

– |

+ |

+ |

| Исследование проекта продукции |

– |

– |

+ |

+ |

– |

– |

| Анализ состояния производства |

+ |

– |

+ |

– |

+ |

– |

| Сертификация системы менеджмента качества |

– |

+ |

– |

+ |

– |

+ |

Таблица 1. Компоненты схем сертификации серии продукции

Компоненты схем сертификации серии продукции

При этом исследование типа осуществляется одним из способов:

- исследование образца для запланированного производства как типового представителя всей будущей продукции;

- анализ технической документации, испытания образца продукции или критических составных частей продукции.

Под исследованием проекта понимается анализ технической документации, по которой изготавливается продукция, а также анализ результатов проведенных расчетов, испытаний экспериментальных образцов продукции.

Схемы декларирования серии товаров

Для декларирования соответствия серии продукции предусмотрено четыре схемы: 1д, 3д, 5д или 6д. Из них, зарегистрировать декларацию на собственных обоснованиях безопасности можно только по схеме 1д, во всех остальных случаях обязательно участие независимой стороны.

Принять декларацию на серийно поставляемую продукцию может только сам производитель или уполномоченное лицо на территории Таможенного союза иностранного изготовителя.

Регистрация декларации по схеме 1д осуществляется после анализа документации на продукцию, включая акт испытаний со стороны изготовителя.

Схемой 3д предусмотрено проведение испытаний типовых образцов в аккредитованной лаборатории, только по их результатам регистрируется декларация.

Схема 5д вместо испытаний продукции содержит исследования типа, которые проводятся также как и при сертификации серии товаров.

Схема 6д по своим компонентам схожа со схемой 3д, только дополнительно включает в себя сертификацию системы менеджмента качества.

Схемы сертификации

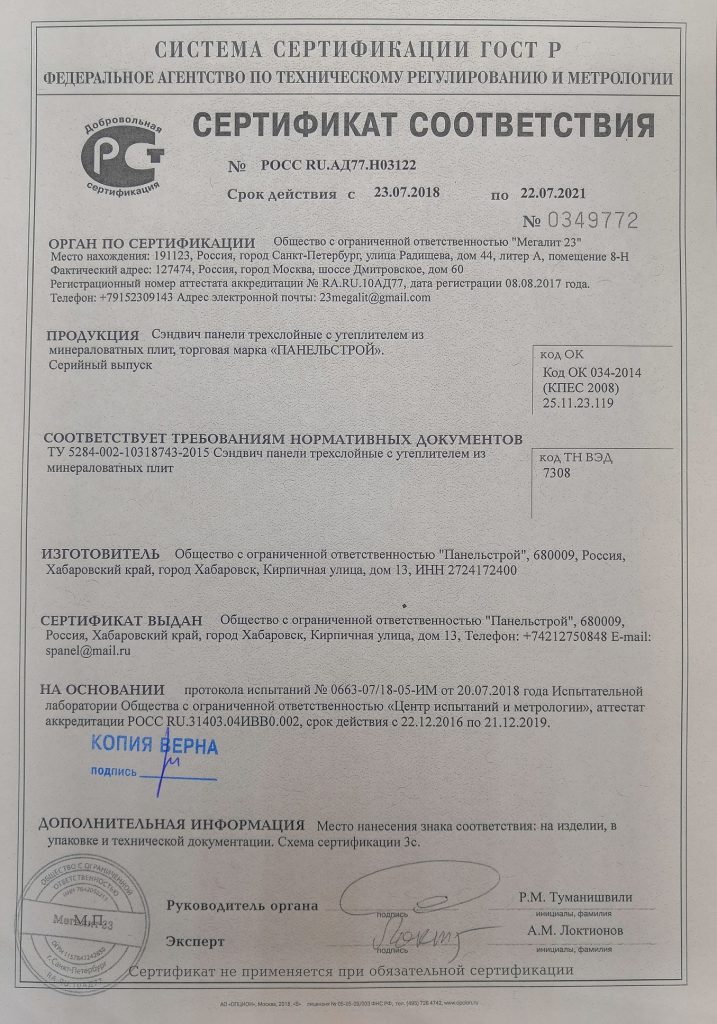

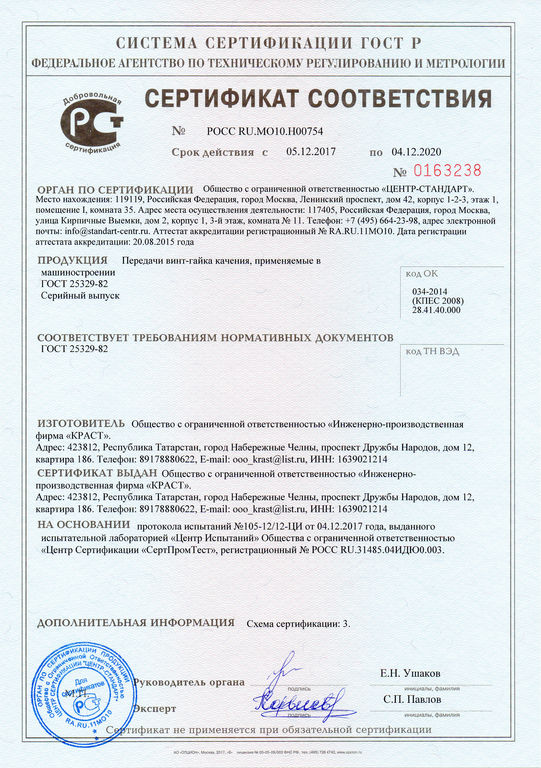

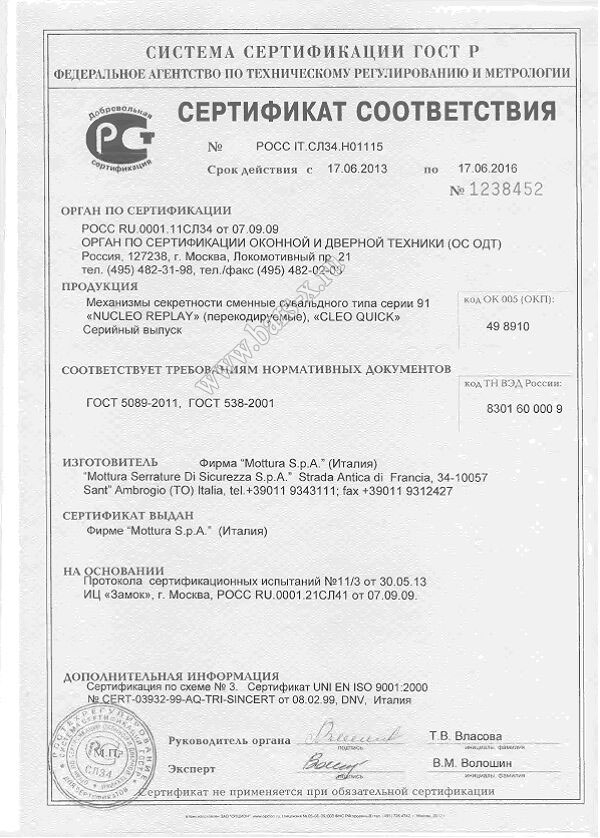

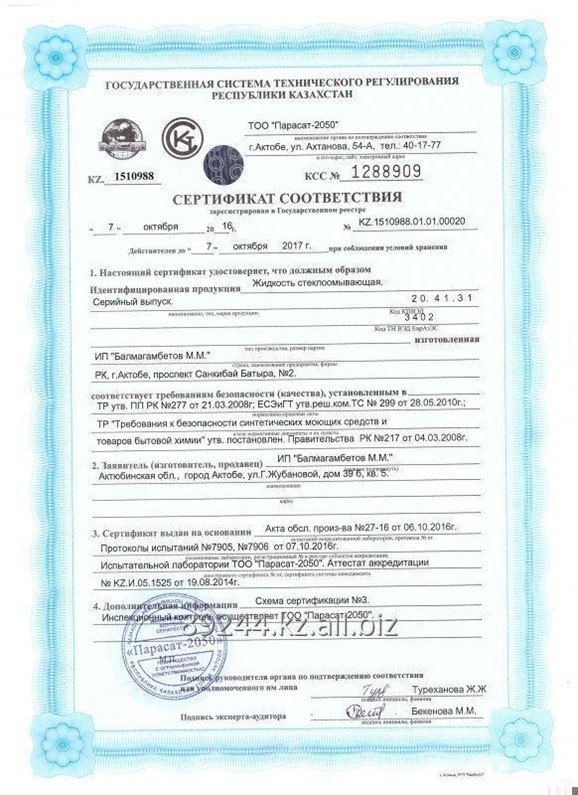

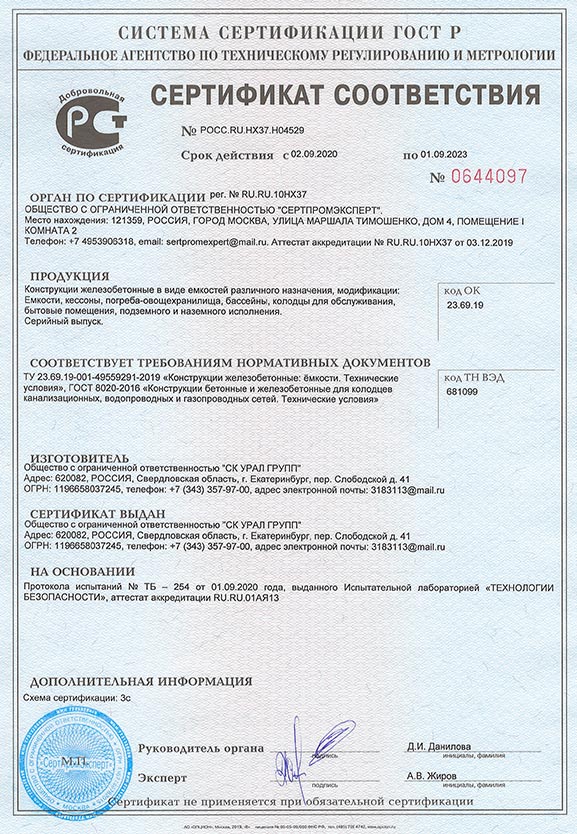

Cхемы сертификации в системе сертификации ГОСТ Р – это определенный порядок действий по сертификации продукции в зависимости от вида продукции, целей сертификации и объема продукции (товара), который определяется органом по сертификации. Конечно же выбор схемы сертификации оговаривается с заявителем, т.к. сертификация продукции проводится в первую очередь по инициативе производителя или импортера продукции. Сертификаты оформляются на контракт, на партию или на серийный выпуск. Теперь немного подробнее о тех схемах, которые установлены законодательством.

Сертификаты оформляются на контракт, на партию или на серийный выпуск. Теперь немного подробнее о тех схемах, которые установлены законодательством.

Схема сертификации 1 – проводится испытание в аккредитованной испытательной лаборатории типа, то есть, типового образца. Данная схема сертификации применяется для изделий сложной конструкции. Данная схема сертификации предназначена для ограниченного объема выпуска отечественной продукции и поставляемой по контракту импортируемой продукции. Схема 1а включает дополнение – это анализ состояния производства.

2 (сертификация по контракту) – проводится испытание образцов продукции, после чего заявитель уже может оформить сертификат соответствия, в данной схеме сертификации предусмотрен инспекционный контроль. Для этого образец продукции отбирается в торговых организациях, реализующих данный товар, и подвергается испытаниям в аккредитованной испытательной лаборатории.

2а включает дополнение к схеме 2 — анализ состояния производства до выдачи сертификата. Схемы сертификации 2 и 2а рекомендуются для импортируемой продукции, поставляемой на постоянной основе. Сертификат выдается на 1 год. Неограниченный срок действия сертификата не предусмотрен. Держатель сертификата и изготовитель это совершенно разные лица. Чаще всего производитель зарубежный, а заявитель – российская фирма. Выдается обязательно на основании протоколов испытаний. В графе продукция обязательно указывается номер контракта. Иногда указывается размер партии. Номер инвойса (счет-фактуры) указываться не должен, иначе эта схема превращается в 7 или 9.

3 и 3а (сертификация на производителя) – предусматривает испытания образца, но без анализа производства, а после выдачи сертификата – инспекционный контроль путем испытания образца продукции перед отправкой потребителю. Образец испытывается в аккредитованной испытательной лаборатории. Схема сертификации 3а предусматривает обязательное испытание образца продукции и анализ состояния производства, а также инспекционный контроль в такой же форме, как по схеме сертификации 3. Схемы сертификации 3 и 3а подходят для продукции, стабильность качества которой соблюдается в течение длительного периода времени. Срок действия сертификата – до 3 лет включительно. Неограниченный срок действия сертификата не предусмотрен. Держатель сертификата и изготовитель — обязательно одно и то же юридическое лицо. Выдается только на основании протоколов испытаний. Схема 3 может использоваться, если «стабильность производства не вызывает сомнений», то есть производство имеет сертификат менеджмента качества, например, ISO 9001. Иначе это схема 3а, и должен быть выезд на производство. При сертификации свыше 1-го года должен проводиться инспекционный контроль, ( повторные испытания). Данные схемы — самый дорогостоящий вариант сертификации. Схема 3 от схемы 3а отличаются тем, был ли выезд при сертификации или нет.

Схема сертификации 3а предусматривает обязательное испытание образца продукции и анализ состояния производства, а также инспекционный контроль в такой же форме, как по схеме сертификации 3. Схемы сертификации 3 и 3а подходят для продукции, стабильность качества которой соблюдается в течение длительного периода времени. Срок действия сертификата – до 3 лет включительно. Неограниченный срок действия сертификата не предусмотрен. Держатель сертификата и изготовитель — обязательно одно и то же юридическое лицо. Выдается только на основании протоколов испытаний. Схема 3 может использоваться, если «стабильность производства не вызывает сомнений», то есть производство имеет сертификат менеджмента качества, например, ISO 9001. Иначе это схема 3а, и должен быть выезд на производство. При сертификации свыше 1-го года должен проводиться инспекционный контроль, ( повторные испытания). Данные схемы — самый дорогостоящий вариант сертификации. Схема 3 от схемы 3а отличаются тем, был ли выезд при сертификации или нет. В сертификате нет привязки ни к контракту, ни к инвойсу. Документы подаются от производителя.

В сертификате нет привязки ни к контракту, ни к инвойсу. Документы подаются от производителя.

4 – заключается в испытании типового образца, как в предыдущих схемах, с несколько иным инспекционным контролем: образцы для испытаний отбираются как со склада изготовителя, так и у продавца. Модифицированная схема 4а в дополнение к схеме 4 включает анализ состояния производства до выдачи сертификата соответствия на продукцию. Данную схему сертификации используют в случаях, когда нецелесообразно не проводить инспекционный контроль.

5 – это испытания образца продукции, анализ производства путем сертификации системы обеспечения качества или сертификации самого производства, инспекционный контроль: испытание образцов продукции, отобранных у продавца и у изготовителя, и в дополнение проверка стабильности условий производства и действующей системы управления качеством.

6 – эта схема заключается в контроле на предприятии системы качества органом по сертификации, но если сертификат системы качества предприятие уже имеет, ему достаточно представить заявление-декларацию. Это обычно установлено в правилах системы сертификации однородной продукции.

Это обычно установлено в правилах системы сертификации однородной продукции.

7 (сертификация большой партии по контракту) – это испытание и сертификация партии продукции. Это значит, что в партии продукции, отбирается образец по установленным правилам, который проходит испытания в аккредитованной испытательной лаборатории с последующей процедурой выдачи сертификата соответствия. Инспекционный контроль по данной схеме сертификации не предусмотрен. Срок действия сертификата — неограничен. Держатель сертификата и изготовитель — разные лица. Чаще всего производитель зарубежный, а заявитель — российская фирма. Выдается обязательно на основании протоколов испытаний. В графе продукция обязательно указывается номер контракта, размер партии и инвойс или спецификация к контракту.

8 – проведение испытания каждого образца продукции, изготовленного предприятием, в аккредитованной испытательной лаборатории и выдача сертификата соответствия в случае положительных результатов испытаний.

9, 10 и 10а – сертификация небольшой партии по контракту, которые опираются на заявление изготовителя с последующим инспекционным контролем продукции. Данные схемы сертификации подходят для малых предприятий и товаров, выпускаемых малыми партиями. Схема сертификации 9 предназначена для продукции, выпускаемой непостоянно. Это может быть продукция отечественного производства. Схемы сертификации 10 и 10а применяются для сертификации продукции, производимой ограниченными партиями, но в течение продолжительного периода времени. Данная схема сертификации имеет единственное отличие от 7-й схемы – для данного вида сертификации не проводятся испытания продукции. Размер небольшой или малой партии определяет эксперт.

серийное производство | Описание, история, использование и ограничения

массовое производство: сборочная линия

Посмотреть все СМИ

- Ключевые люди:

- Генри Форд Уильям П. Лир Уильям Фрэнсис Гиббс Уильям Ричард Моррис, виконт Наффилд Сет Томас

- Похожие темы:

- Индустриальный дизайн производственная система фордизм взаимозаменяемые части блочная мельница

Просмотреть весь соответствующий контент →

Резюме

Прочтите краткий обзор этой темы

массовое производство , применение принципов специализации, разделения труда и стандартизации деталей при производстве товаров. Такие производственные процессы обеспечивают высокие темпы выпуска продукции при низких удельных затратах, при этом ожидается снижение затрат по мере увеличения объема. Методы массового производства основаны на двух общих принципах: (1) разделении и специализации человеческого труда и (2) использовании инструментов, машин и другого оборудования, обычно автоматизированного, при производстве стандартных взаимозаменяемых деталей и изделий. Использование современных методов массового производства привело к таким улучшениям в стоимости, качестве, количестве и разнообразии доступных товаров, что самое большое население мира в истории теперь поддерживается на самом высоком общем уровне жизни.

Такие производственные процессы обеспечивают высокие темпы выпуска продукции при низких удельных затратах, при этом ожидается снижение затрат по мере увеличения объема. Методы массового производства основаны на двух общих принципах: (1) разделении и специализации человеческого труда и (2) использовании инструментов, машин и другого оборудования, обычно автоматизированного, при производстве стандартных взаимозаменяемых деталей и изделий. Использование современных методов массового производства привело к таким улучшениям в стоимости, качестве, количестве и разнообразии доступных товаров, что самое большое население мира в истории теперь поддерживается на самом высоком общем уровне жизни.

Принцип разделения труда и вытекающая из него специализация навыков можно найти во многих видах человеческой деятельности, и есть записи о его применении в производстве в Древней Греции. Первые безошибочные примеры производственных операций, тщательно разработанных для снижения производственных затрат за счет специализированного труда и использования машин, появились в 18 веке в Англии. Об этом свидетельствуют пять важных изобретений в текстильной промышленности: (1) летающий челнок Джона Кея в 1733 году, который позволил ткать ткани большей ширины и значительно увеличил скорость ткачества; (2) механический ткацкий станок Эдмунда Картрайта в 1785 году, который еще больше увеличил скорость ткачества; (3) Прядильная Дженни Джеймса Харгривза в 1764 году; (4) Водяная рама Ричарда Аркрайта в 1769 году.; и (5) прядильный мул Сэмюэля Кромптона в 1779 году. Последние три изобретения улучшили скорость и качество операций прядения нити.

Об этом свидетельствуют пять важных изобретений в текстильной промышленности: (1) летающий челнок Джона Кея в 1733 году, который позволил ткать ткани большей ширины и значительно увеличил скорость ткачества; (2) механический ткацкий станок Эдмунда Картрайта в 1785 году, который еще больше увеличил скорость ткачества; (3) Прядильная Дженни Джеймса Харгривза в 1764 году; (4) Водяная рама Ричарда Аркрайта в 1769 году.; и (5) прядильный мул Сэмюэля Кромптона в 1779 году. Последние три изобретения улучшили скорость и качество операций прядения нити.

Шестое изобретение, паровая машина, усовершенствованная Джеймсом Уаттом, стало ключом к дальнейшему быстрому развитию. После значительных улучшений конструкции парового двигателя в 1765 году Уатт продолжил разработку и усовершенствование двигателя, пока в 1785 году он успешно не использовал его на хлопчатобумажной фабрике. Как только человеческая, животная и водная сила могла быть заменена надежным и недорогим источником движущей энергии, промышленная революция была четко установлена, и последующие столетия стали свидетелями изобретений и инноваций, подобных которым невозможно было даже представить.

В 1776 году Адам Смит в своем «Богатстве народов» отметил преимущества специализации труда в производстве булавок. Хотя более ранние наблюдатели отмечали это явление, работы Смита привлекли всеобщее внимание и помогли повысить осведомленность о промышленном производстве и расширить его привлекательность.

Britannica Quiz

Машиностроение и производство

От сверления отверстий и перевозки грузов до автомобильных двигателей и их производства — поработайте над этими вопросами и проверьте свои знания в области машиностроения и производства в этой викторине.

Следующее крупное достижение было сделано в 1797 году, когда Эли Уитни, изобретатель хлопкоочистительной машины, предложил производство кремневых замков с полностью взаимозаменяемыми частями, в отличие от старого метода, согласно которому каждое ружье было индивидуальным продуктом высококвалифицированного оружейника и каждого часть была подогнана вручную.

В тот же период аналогичные идеи опробовались в Европе. В Англии Марк Брюнель, изобретатель и инженер французского происхождения, установил производственную линию по производству блоков (шкивов) для парусных судов, используя принципы разделения труда и стандартизированных деталей. Станки Брюнеля были спроектированы и построены Генри Модслеем, которого называют отцом станкостроения. Модслей осознавал важность точных инструментов, позволяющих производить идентичные детали; он и его ученик Джозеф Уитворт также производили взаимозаменяемые стандартизированные металлические болты и гайки.

В Англии Марк Брюнель, изобретатель и инженер французского происхождения, установил производственную линию по производству блоков (шкивов) для парусных судов, используя принципы разделения труда и стандартизированных деталей. Станки Брюнеля были спроектированы и построены Генри Модслеем, которого называют отцом станкостроения. Модслей осознавал важность точных инструментов, позволяющих производить идентичные детали; он и его ученик Джозеф Уитворт также производили взаимозаменяемые стандартизированные металлические болты и гайки.

Оформите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подпишитесь сейчас

К середине 19-го века общие концепции разделения труда, машинного производства и сборки стандартизированных деталей были прочно закреплены. По обе стороны Атлантики работали крупные фабрики, а в некоторых отраслях, таких как текстильная и сталелитейная, использовались процессы, машины и оборудование, которые можно было бы узнать даже в начале 21 века. Рост производства ускорился за счет быстрого расширения железнодорожного, баржевого, морского и автомобильного транспорта. Новые транспортные компании не только позволяли фабрикам получать сырье и доставлять готовую продукцию на все большие расстояния, но и создавали значительный спрос на продукцию новых отраслей.

Рост производства ускорился за счет быстрого расширения железнодорожного, баржевого, морского и автомобильного транспорта. Новые транспортные компании не только позволяли фабрикам получать сырье и доставлять готовую продукцию на все большие расстояния, но и создавали значительный спрос на продукцию новых отраслей.

На этом этапе промышленной революции методы и процедуры, используемые для организации человеческого труда, планирования и контроля потока работ, а также обработки бесчисленных деталей в цехах, были в значительной степени неформальными и основывались на исторических моделях и прецедентах. Все изменил один человек.

Пионеры методов массового производства

В 1881 году в компании Midvale Steel Company в США Фредерик У. Тейлор начал исследования организации производственных операций, которые впоследствии легли в основу современного планирования производства. Тщательно изучив мельчайшие части простых задач, таких как уборка сухих материалов, Тейлор смог разработать методы и инструменты, которые позволили рабочим производить значительно больше с меньшими физическими усилиями. Позже, подробно измерив секундомером время, необходимое для выполнения каждого этапа производства, Тейлор применил количественный подход к организации производственных функций.

Позже, подробно измерив секундомером время, необходимое для выполнения каждого этапа производства, Тейлор применил количественный подход к организации производственных функций.

В то же время Фрэнк Б. Гилбрет и его жена Лилиан Гилбрет, инженеры-технологи США, начали свои новаторские исследования движений, с помощью которых люди выполняют задачи. Используя тогдашнюю новую технологию киносъемки, Гилбреты проанализировали дизайн моделей движения и рабочих зон с целью достижения максимальной экономии усилий. Исследования Тейлора и Гилбретов о «времени и движении» предоставили важные инструменты для проектирования современных производственных систем.

В 1916 году Анри Файоль, много лет руководивший крупной угледобывающей компанией во Франции, начал публиковать свои идеи об организации и надзоре за работой, а к 1925 году сформулировал несколько принципов и функций управления. Его идея единоначалия, согласно которой работник должен получать приказы только от одного начальника, помогла уточнить организационную структуру многих производственных операций.

Серийное производство пластиковых деталей

Будущее, Автомобильная промышленность, Серийное производство 05 сентября 2022

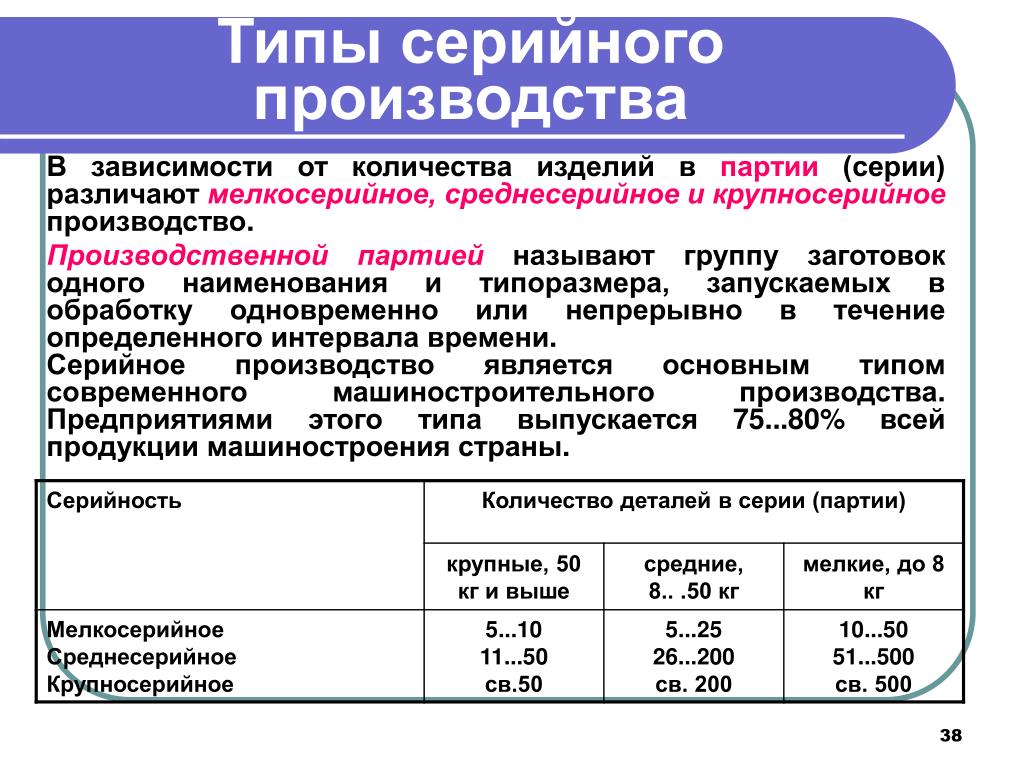

Серийное производство применяется, когда есть потребность в большом количестве изделий, которые должны быть изготовлены абсолютно одинаково. От единичного производства оно отличается количеством изделий, а от серийного – отсутствием непрерывности работы.

Какие виды производства бывают по продолжительности цикла?

Различают три основных типа организации производства по объемам: серийное производство, массовое производство и единичное производство. В каждом из них процессы реализованы немного по-разному. Наиболее важные различия в первую очередь связаны с целевым объемом выпускаемой продукции, а также продолжительностью производственного цикла. Последствия включают различия в том, как часто рабочую станцию необходимо переустанавливать. Характерными чертами серийного производства являются в основном длительный и стабильный производственный цикл, низкая степень механизации работ и периодичность.

Массовое производство в сравнении с серийным производством

Серийное производство относится к производству серии товаров, изготовленных идентичным образом. В процессе они перемещаются от одной станции к другой, оставаясь в постоянном движении, как и при массовом производстве. Несмотря на много общего между этими двумя моделями, следует указать на одно важное различие. При массовом производстве выпуск комплектующих осуществляется непрерывно, а при серийном производстве производится конкретная партия товара с последующим простоем. После простоя машины могут быть подготовлены для производства совершенно новых компонентов и могут быть перезапущены или полностью остановлены до поступления следующего заказа.

Серийное производство можно разделить на несколько других подкатегорий в зависимости от его характеристик, включая одноразовое, повторяющееся, ритмичное и неритмичное производство. Также используется деление на количество произведенных товаров. Затем его называют мелкосерийным, среднесерийным и крупносерийным производством.

Крупносерийное производство – примеры применения

Целью крупносерийного производства является выпуск большого количества продукции одного типа с одинаковыми интервалами и стабильным образом. Он характеризуется короткими производственными циклами и низкими затратами. Этот подход используется, прежде всего, в аэрокосмической, кондитерской, швейной, автомобильной и бытовой промышленности. Таким образом производятся автомобили, мотоциклы, холодильники, стиральные машины и одежда.

Средне- и мелкосерийное производство

Средне- и мелкосерийное производство характеризуется меньшим количеством выпускаемой продукции. Такие решения используются, в том числе, в случае пошагового производства. Использование 3D-печати в производственных процессах позволяет изготавливать сложные компоненты без использования многочисленных инструментов и планирования отдельных операций. Технология 3D-печати чаще всего используется для опытных серий (например, пилотных и тестовых серий), а также для небольших серий конечного продукта.

Среднесерийное и мелкосерийное производство также используется в автомобильной промышленности. Примером может служить производство автомобильных сидений и их компонентов, таких как подголовники и автомобильные подлокотники.

Единичное производство (короткая серия прототипов)

Единичное производство используется для производства уникальных, единственных в своем роде продуктов, а также решений с низким спросом на рынке. Он характеризуется очень высокими затратами, которые иногда в несколько раз превышают затраты на производство того же изделия в серийном или массовом производстве. Другие важные особенности единичного производства включают длительное время выполнения заказов, низкую степень механизации и автоматизации и серийный поток. Единичный тип производства часто используется для небольших серий прототипов. Примером может служить технология литья пластмасс под давлением или, более конкретно, прототипирование перед процессом литья под давлением.

Выбор способа производства изделия в автомобильной промышленности

Для правильного выбора вида производства изделия необходимо провести технико-экономическое обоснование. Это процедура, состоящая из анализа затрат, осуществимости и прибыльности конкретного проекта или, в рассматриваемом случае, производства конкретного продукта. Во-первых, стоит определить, возможно ли вообще изготовление рассматриваемого компонента. Это особенно важно в автомобильной отрасли, где технико-экономическое обоснование должно быть проведено еще до технического анализа. Такой анализ является еще одним важным элементом подхода «проектирование для производства» (DFM), который приводит к улучшению производства и снижению затрат. Завод будущего в автомобильном секторе должен использовать лучшие решения как для производства, так и для планирования.

Это процедура, состоящая из анализа затрат, осуществимости и прибыльности конкретного проекта или, в рассматриваемом случае, производства конкретного продукта. Во-первых, стоит определить, возможно ли вообще изготовление рассматриваемого компонента. Это особенно важно в автомобильной отрасли, где технико-экономическое обоснование должно быть проведено еще до технического анализа. Такой анализ является еще одним важным элементом подхода «проектирование для производства» (DFM), который приводит к улучшению производства и снижению затрат. Завод будущего в автомобильном секторе должен использовать лучшие решения как для производства, так и для планирования.

Как выбрать поставщика серийных пластиковых деталей?

При поиске поставщика серийно выпускаемых пластиковых автомобильных деталей важно обращать особое внимание на назначение, безопасность и качество предлагаемой продукции. Пластиковые автомобильные детали должны быть надежными и полностью соответствовать современным стандартам. Этим требованиям отвечают компоненты из ассортимента продукции Knauf Automotive. Наша компания является частью международной семьи Knauf Group — мы можем предоставить клиентам инновационный широкий ассортимент продукции для автомобильной промышленности. Мы специализируемся на таких процессах, как литье пенопласта и литье пластмасс под давлением компонентов.

Этим требованиям отвечают компоненты из ассортимента продукции Knauf Automotive. Наша компания является частью международной семьи Knauf Group — мы можем предоставить клиентам инновационный широкий ассортимент продукции для автомобильной промышленности. Мы специализируемся на таких процессах, как литье пенопласта и литье пластмасс под давлением компонентов.

Как довести детали до серийного производства?

Четырехэтапный подход

Квалификация установки (IQ)

IQ является частью стандартной процедуры, предлагаемой EOS. Выездные сервисные инженеры проверяют, выполняются ли требования к машине и оборудованию на месте и работают ли основные компоненты системы в соответствии со спецификациями EOS. Кроме того, вместе с заказчиком создается и оценивается тестовое задание для обеспечения качества. Все результаты, а также откалиброванные инструменты, используемые для завершения IQ, документируются в итоговом отчете.

Операционная квалификация (OQ)

Целью OQ является проверка того, что производственный процесс контролируется и обеспечивает одинаковые результаты. Кроме того, производитель должен гарантировать, что все соответствующие параметры поддерживаются в пределах определенного окна допуска.

OQ — это процесс, который сильно настраивается в зависимости от конкретных отраслевых требований. Для успешного выполнения OQ необходимо выполнить два шага:

Настройка системы управления рисками и проведение оценки возможностей. В рамках управления рисками производитель должен определить и оценить все связанные с процессом риски, которые могут повлиять на характеристики детали. Это означает, что процесс тщательно определен (от поступления товаров до постобработки) и что потенциальные риски распознаются, оцениваются и снижаются. Клиенты EOS получают поддержку от Additive Minds посредством тренингов и семинаров, на которых они знакомятся с соответствующими ключевыми параметрами процесса и влияют на свойства конечной детали (например, критичное для качества обучение, предоставление блок-схемы AM и технологической документации).

Кроме того, клиенты часто запрашивают у Additive Minds дополнительную техническую информацию о системах, материалах и процессах, а также о том, как EOS выполняет внутренние процедуры для обеспечения качества (например, как обеспечить последовательную проверку программного обеспечения перед выпуском).

Самый важный метод документирования и отслеживания эффективности надлежащего снижения рисков — это Анализ режима и последствий сбоя процесса (pFMEA), который Additive Minds предоставляет и настраивает в рамках проекта OQ. Клиенты из регулируемых отраслей должны предоставить регулирующим органам доказательства того, что они использовали эту методологию обеспечения качества, чтобы гарантировать, что все действия по разработке были выполнены в соответствии с самыми современными процедурами.

Целью эксплуатационной квалификации является проведение тщательного тестирования для демонстрации эффективности и воспроизводимости процесса. Предварительным условием является характеристика процесса для определения окна процесса для каждой из ключевых переменных процесса.

ASTM F3434-20, Руководство по аддитивному производству. Установка/эксплуатация и квалификация производительности (IQ/OQ/PQ) оборудования для лазерной сварки в порошковом слое для производственного производства

Наиболее важным методом документирования и отслеживания эффективности надлежащего снижения рисков является Режим сбоя процесса и анализ последствий (pFMEA) , которым Additive Minds делится и настраивает его в рамках проекта OQ. Клиенты из регулируемых отраслей должны предоставить регулирующим органам доказательства того, что они использовали эту методологию обеспечения качества, чтобы гарантировать, что все действия по разработке были выполнены в соответствии с самыми современными процедурами.

Возвращаясь к нашей турбинной лопатке: что должно охватывать pFMEA?

Непровар — это дефект, который сильно влияет на механические свойства, и его следует избегать в критически важных с точки зрения безопасности применениях. Одна из возможных причин, по которой это может произойти, заключается в том, что мощность лазера падает из-за неправильно очищенного окна лазера.

Одна из возможных причин, по которой это может произойти, заключается в том, что мощность лазера падает из-за неправильно очищенного окна лазера.

Чтобы свести к минимуму этот риск, на стороне клиента может быть реализовано несколько мер по снижению риска. Это может быть профилактическая рабочая инструкция по надлежащей очистке окна лазера во время настройки станка или даже компьютерная томография конечного лезвия для обнаружения и предотвращения любых отклонений.

Последним этапом OQ является изучение возможностей . Исследование возможностей следует строго заранее определенному плану тестирования (предоставленному и настроенному компанией Additive Minds). Здесь определяются все соответствующие параметры испытаний для всех этапов процесса. Это включает в себя окно процесса для каждого параметра и критериев приемлемости, по которым проверяются первоначальные проектные требования. Чтобы успешно пройти исследование возможностей, должны быть соблюдены все критерии приемки, например. свойства материала, указанные в технических описаниях или признанные частью стандартов на материалы (клиенты используют их в качестве ориентира).

свойства материала, указанные в технических описаниях или признанные частью стандартов на материалы (клиенты используют их в качестве ориентира).

Многие регулирующие органы (FAA/EASA или FDA/EMA) требуют от клиентов также проведения планирования экспериментов (DoE) для проверки эффективности процесса в наихудших или экстремальных условиях процесса.

Давайте посмотрим на наш практический пример:

ASTM F3434 требует, чтобы производитель проверял все условия, которые могут возникнуть в ходе фактического производства, включая условия «наихудшего случая». Из-за этого требования может возникнуть несколько вопросов со стороны клиента. Поскольку производитель несет полную ответственность при выводе на рынок критических компонентов безопасности, необходимо ответить на эти вопросы.

- Как быстро снижается мощность лазера АМ-машины?

- Какие основные факторы могут привести к потере мощности лазера?

- Насколько приемлема потеря мощности лазера, пока приложение не будет соответствовать проектным требованиям?

- Насколько равномерно распределяется мощность лазера по построенной пластине и, например, линза f-theta влияет на это распределение?

После завершения OQ производственный процесс должен пройти квалификацию для конкретного применения, т. е. квалификацию производительности.

е. квалификацию производительности.

Подход Additive Minds для реализации ключевых характеристик (согласно EN 9145)

Квалификация производительности (PQ)

Квалификация производительности является последним шагом в процессе квалификации. «Этот анализ установит, адекватны ли оборудование и средства управления технологическим процессом для обеспечения соответствия спецификации продукта» [2]. Он обеспечивает проверку того, что все этапы процесса, связанные вместе, обеспечивают требуемые спецификации для конечной части.

PQ может быть довольно коротким этапом в рамках квалификации, так как большая часть обширной работы уже выполнена в рамках OQ. Наконец, PQ принимает и дополняет общий процесс для конкретного приложения, например. лопатка турбины для определенного типа авиационного двигателя.

Как и OQ, PQ снова следует строгому плану испытаний — на этот раз основное внимание уделяется самой детали. PQ определяет рабочие параметры, пределы оборудования и входы компонентов. В серийном производстве это означает, например, процедура обращения с порошком, его восстановления и повторного использования должна быть четко определена и реализована.

PQ определяет рабочие параметры, пределы оборудования и входы компонентов. В серийном производстве это означает, например, процедура обращения с порошком, его восстановления и повторного использования должна быть четко определена и реализована.

В случае производства турбинных лопаток это имеет несколько последствий: Производитель должен определить спецификации для переработанного порошка, а также инструкции по проведению восстановления. При утилизации порошка должны быть установлены ограничения, поскольку необходимо гарантировать, что порошок остается в устойчивом состоянии, а его статус и история должным образом документируются.

Как обеспечить квалификацию процесса?

После завершения квалификации любое изменение процесса должно быть оценено изготовителем с точки зрения серьезности и потенциального воздействия на готовую деталь. На основе этой оценки могут быть применимы различные подходы к переаттестации, чтобы процесс оставался квалифицированным.

Поэтому потратившись на сертификацию партии товара и быстро распродав ее, можно снова оказаться перед той же проблемой прохождения оценки соответствия и сожалеть, что была упущена возможность получить многолетний Сертификат на серию изделий.

Поэтому потратившись на сертификацию партии товара и быстро распродав ее, можно снова оказаться перед той же проблемой прохождения оценки соответствия и сожалеть, что была упущена возможность получить многолетний Сертификат на серию изделий. К похожему выводу о необходимости однозначно сертифицировать партию можно прийти и в случае запуска некоего пилотного проекта, который может показать свою окупаемость и, в целом, перспективы только после выхода новой продукции на рынок. В такой ситуации стоит сэкономить на сертификации и подтвердить соответствие ограниченного количества изделий вместо серии.

К похожему выводу о необходимости однозначно сертифицировать партию можно прийти и в случае запуска некоего пилотного проекта, который может показать свою окупаемость и, в целом, перспективы только после выхода новой продукции на рынок. В такой ситуации стоит сэкономить на сертификации и подтвердить соответствие ограниченного количества изделий вместо серии.