Серый чугун марки: Маркировка серого чугуна | Справочник конструктора-машиностроителя

alexxlab | 03.05.2023 | 0 | Разное

Чугун. Марки, свойства и применение чугунов

Чугун — самый распространенный железоуглеродистый нековкий литейный материал, содержащий свыше 2% углерода, до 4,5% кремния, до 1,5% марганца, до 1,8% фосфора и до 0,08% серы. В практике применяют чугуны, содержащие 3÷3,5% углерода.

Чугун обладает высокими литейными свойствами, поэтому широко используется в литейном производстве в качестве конструкционного материала. Он хорошо обрабатывается резанием. Из чугуна, имеющего невысокий коэффициент трения, изготовляют подшипники скольжения. Специально обработанный чугун (высокопрочный) по показателям качества успешно конкурирует со стальным литьем и кованой сталью.

Недостаточная прочность и большая хрупкость чугуна объясняются наличием в нем крупных включений углерода в виде графита.

Введение в жидкий чугун небольшого количества магния и церия изменили форму графита, он стал шаровидным. Чугун приобрел прочность и утратил хрупкость. Такой чугун (его называют высокопрочным) по-своему качеству не уступает конструкционным углеродистым сталям. Стойкость деталей, изготовленных из этого чугуна, увеличилась почти в три раза.

Стойкость деталей, изготовленных из этого чугуна, увеличилась почти в три раза.

Углерод в чугунах может находиться в виде химического соединения — цементита (такие чугуны называют белыми) или частично или полностью в свободном состоянии в виде графита — (такие чугуны называют серыми).

Чугуны состоят из металлической основы (перлита, феррита) и неметаллических включений графита. Они различаются главным образом формой графитовых включений. Белый чугун имеет ограниченное применение. Некоторые отливки, от которых требуется повышенная твердость поверхностного слоя, изготовляют из отбеленного чугуна. Поверхностный слой его состоит из белого чугуна, а сердцевина — из серого. Величину и твердость отбеленного слоя регулируют путем изменения химического состава чугуна и скорости затвердевания отливки.

Чугун серый

Серый чугун широко применяется в машиностроении. Такое название он получил по серому цвету излома, обусловленному наличием в структуре чугуна свободного углерода в виде графита. По виду металлической основы различают серые чугуны перлитные, перлитно-ферритные и ферритные.

По виду металлической основы различают серые чугуны перлитные, перлитно-ферритные и ферритные.

Таблица 1. Чугуны серые литейные, их основные свойства и применение

| Марка | σв МПа | НВ | Свойства и применение |

| Сч10 | 275 | 139-274 | Малоответственные отливки с толщиной стенок до 15 мм (корпуса, крышки, кожухи и др.), детали, для которых прочностная характеристика не является обязательной,- опоки, арматуру, рамки, сковороды, декоративные детали, массивные строительные колонны, фундаментные плиты |

| СЧ15 | 314 | 160-224 | Малоответственные отливки с толщиной стенок 10 — 30 мм (трубы, корпуса клапанов, вентили при давлении — до 20 МПа и др.), корпусные малонагруженные детали, подмоторные плиты, рычаги, шкивы, маховики, емкости для масла и охлаждающей жидкости, корпуса фильтров, фланцы, крышки, звездочки цепных передач |

| СЧ18 | 354 | 167-224 | Ответственные отливки с толщиной стенок 10 — 20 мм (шкивы, зубчатые колеса, станины, суппорты и др. ) ) |

| СЧ20 | 397 | 167-236 | Ответственные отливки с толщиной стенок до 30 мм (блоки цилиндров, поршни, тормозные барабаны, каретки и др.), для изготовления базовых корпусных деталей повышенной прочности и износостойкости, деталей, к которым предъявляются требования герметичности при давлении до 8 МПа (80 кгс/см2), корпусов, коробок передач, шпиндельных бабок, балансиров, планшайб, гильз, кареток, цилиндров, насосов, золотников, арматуры, компрессоров |

| СЧ25 | 450 | 176-245 | Ответственные отливки с толщиной стенок до 40 мм (кокильные формы, поршневые кольца и др.), для изготовления базовых корпусных деталей повышенной прочности и износостойкости, деталей, к которым предъявляются повышенные требования к герметичности |

| СЧ3О | 490 | 177-250 | Ответственные отливки с толщиной стенок до 60 мм (поршни, гильзы дизелей, рамы, штампы и др.), для изготовления кронштейнов, салазок столов и суппортов, деталей с поверхностной закалкой, цилиндров, корпусов насосов, дизелей и двигателей внутреннего сгорания, поршневых колец, коленчатых и распределительных валов |

| СЧ35 СЧ45 | 540 | 193-264 | Ответственные высоконагруженные отливки с толщиной стенок до 100 мм (малые коленчатые валы, детали паровых двигателей и др. ) деталей, для изготовления к которым предъявляются требования герметичности при давлении свыше 8 МПа ) деталей, для изготовления к которым предъявляются требования герметичности при давлении свыше 8 МПа |

Графит обладает низкими механическими свойствами. Он нарушает целостность металлической основы. Располагаясь между зернами металлической основы, графит ослабляет связь между ними. Поэтому серый чугун плохо сопротивляется растяжению и имеет очень низкую пластичность и вязкость. Чем крупнее и прямолинейнее графитовые включения, тем хуже механические свойства чугуна. Твердость серого чугуна, а также его сопротивление сжатию близки к показателям стали, имеющей такую же структуру, как у металлической основы чугуна.

Графит оказывает и некоторое положительное влияние на свойства чугуна, в частности, он повышает его износостойкость, действуя аналогично смазке, повышает обрабатываемость резанием, так как делает стружку ломкой, способствует гашению вибраций изделий, уменьшает усадку при изготовлении отливок.

Механические свойства серого чугуна могут быть улучшены равномерным распределением мелкопластинчатого графита в отливке. Это достигается путем специальной обработки — модифицирования, когда в жидкий чугун перед его разливкой вводят добавки, которые образуют дополнительные центры графитизации, в результате чего получается мелкопластинчатый графит. Чугун с таким графитом называют модифицированным. От обычного серого чугуна он отличается более высоким сопротивлением разрыву, однако пластичность и вязкость его при модифицировании не улучшаются.

Это достигается путем специальной обработки — модифицирования, когда в жидкий чугун перед его разливкой вводят добавки, которые образуют дополнительные центры графитизации, в результате чего получается мелкопластинчатый графит. Чугун с таким графитом называют модифицированным. От обычного серого чугуна он отличается более высоким сопротивлением разрыву, однако пластичность и вязкость его при модифицировании не улучшаются.

По ГОСТ 1412-85 буквы СЧ в обозначении марки чугуна означают — серый чугун. Двузначная цифра соответствует пределу прочности при растяжении σв МПа. Стандарт нормирует предел прочности серых чугунов σв = 274÷637 МПа, твердость — 143÷637 НВ и химический состав.

Основные свойства серого чугуна и его применение приведены в таблице 1.

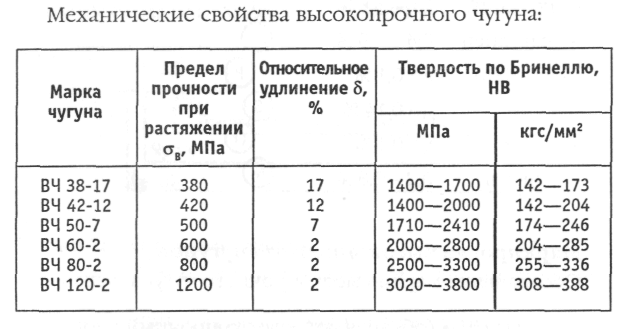

Химический состав

Основные свойства и химический состав серого чугуна регламентируются ГОСТом 1412-85.

Оптимальное содержание углерода составляет 2,4-3,7%. При более низкой концентрации он полностью растворится в железе, а ее превышение приведет к потере твердости и упругости.

Кремний – 1,2-2,5%. Он участвует в процессе графитизации, повышая твердость металла и снижая его вязкость. Влияние углерода и кремния рассматривается в совокупности, с учетом их суммарной концентрации.

Сера соединяется с железом с образованием сульфида FeS, который снижает свойства прочности и пластичности сплава. Допускается содержание серы не более 0,12-0,15%.

Марганец смягчает вредное влияние серы и способствует образованию свободных карбидов железа. Его количество определяется содержанием серы, и обычно составляет 0,5-1.1%.

Концентрация фосфора не превышает 0,2-0,3%. Элемент образует включения фосфидной эвтектики, увеличивая твердость и износоустойчивость.

В зависимости от марки допускается включение в состав серого чугуна:

- хрома – он увеличивает карбидообразование, а с этим процессом повышаются твердость и прочность материала;

- олова, способствующего равномерному распределению твердости по разным сечениям;

- никеля и молибдена – для повышения сопротивляемости коррозийным процессам и улучшения обрабатываемости;

- меди – ее присутствие способствует ускорению графитизации, увеличению упругости и стойкости к коррозии, улучшению обрабатываемости;

- сурьмы – до 0,08%, оказывает влияние на процессы кристаллизации.

Чугун высокопрочный с шаровидным графитом

Высокопрочный чугун получают путем введения магния (до 0,9%) и церия (до 0,05%) в жидкий серый чугун перед разливкой его в формы. Основная часть этих модификаторов испаряется, окисляется и переходит в шлак, так что в твердом металле обнаруживается не более 0,01% этих элементов. Магний и церий активно удаляют из чугуна серу. Но главная роль их заключается в том, чтобы изменить чешуйчато-пластинчатую форму графита на шаровидную. После модифицирования чугуна магнием или церием в ковш добавляют 75%-ный ферросилиций (сплав железа с кремнием). В отличие от модифицированного серого чугуна высокопрочный чугун имеет более высокое содержание углерода и кремния и пониженное содержание марганца.

Металлическая основа высокопрочного чугуна состоит из феррита и перлита или только из перлита. В этом чугуне сочетаются ценные свойства стали и чугуна. Он обладает сравнительно высокой прочностью при достаточной пластичности и вязкости. Высокопрочный чугун с успехом заменяет стальное литье и даже стальные поковки, что дает большой экономический эффект. Изделия из высокопрочного чугуна благодаря его повышенной износостойкости могут работать в условиях трения. Высокопрочный чугун лучше, чем серый, сохраняет свою прочность при нагреве, поэтому может применяться для работы при температурах до 400°С (серый чугун выдерживает температуру до 250°С).

Изделия из высокопрочного чугуна благодаря его повышенной износостойкости могут работать в условиях трения. Высокопрочный чугун лучше, чем серый, сохраняет свою прочность при нагреве, поэтому может применяться для работы при температурах до 400°С (серый чугун выдерживает температуру до 250°С).

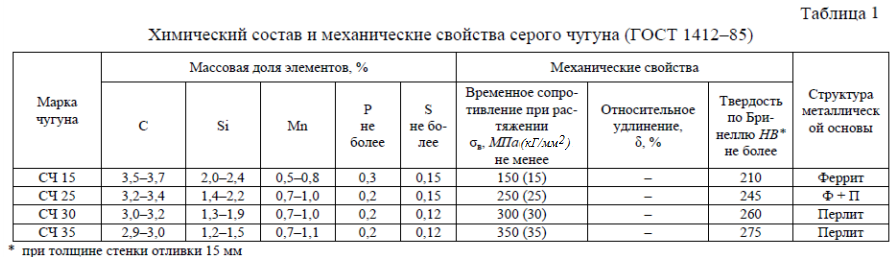

ГОСТ 7293-85 нормирует предел прочности σв, предел текучести σт, относительное удлинение δ и твердость НВ высокопрочных чугунов. Требования к отливкам из этих чугунов устанавливаются нормативно-технической документацией. Принцип маркировки высокопрочных чугунов (ВЧ) отличается от маркировки серых чугунов. В обозначение их марки входят два числа — первое указывает предел прочности на разрыв, второе — относительное удлинение. Например, марка чугуна ВЧ 42-12 означает, что данный чугун имеет предел прочности σв = 412 Н/мм2 (42 кгс/мм2) и относительное удлинение δ =12%.

Стандарт предусматривает 10 марок высокопрочных чугунов: ВЧ 38-17, ВЧ 42-12, ВЧ 45-5, ВЧ 50-7, ВЧ 50-2, ВЧ 602, ВЧ 70-2, ВЧ 80-2, ВЧ 100-2, ВЧ 120-2. Стандарт или справочник дает дополнительные сведения об этом чугуне: предел текучести σт = 274 Н/мм2 (28 кгс/мм2), твердость-140÷200 НВ.

Стандарт или справочник дает дополнительные сведения об этом чугуне: предел текучести σт = 274 Н/мм2 (28 кгс/мм2), твердость-140÷200 НВ.

Из высокопрочных чугунов изготовляют многие детали (в том числе фасонные), которые ранее получали из стали, базовые и корпусные детали повышенной прочности (корпуса и станины станков, крупные планшайбы, гильзы, каретки, цилиндры, кронштейны, зубчатые колеса, накладные направляющие станков и детали с поверхностной закалкой). Они заменяют стали Сталь 20Л, 25Л, ЗОЛ и 35Л.

Белый чугун

Белый чугун получается при переработке железных руд с повышенным содержанием марганца. В изломе этот чугун имеет мелкозернистое или игольчатое строение матово-белого цвета. Весь углерод, как правило, с массовой долей 6,67 % находится в химически связанном состоянии в форме цементита в поверхностных слоях отливки.

Белый чугун очень хрупкий, практически не поддается обработке резанием, его твердость достигает 700 … 800 НВ. Из-за высокой твердости и хрупкости белый чугун как конструкционный материал прямого применения не имеет. В некоторых случаях свойства высокой твердости и износостойкости структуры белых чугунов (цементита) создают искусственно в поверхностных слоях деталей. Эта операция называется отбеливанием поверхности деталей и отливок. Операция отбеливания достигается высокой скоростью охлаждения. Например, с целью получения высокой твердости на глубину до 5 мм отбеливают поверхность валков прокатных станов, лемехи плугов, шары мельниц, коленчатые валы дизелей и другие детали.

В некоторых случаях свойства высокой твердости и износостойкости структуры белых чугунов (цементита) создают искусственно в поверхностных слоях деталей. Эта операция называется отбеливанием поверхности деталей и отливок. Операция отбеливания достигается высокой скоростью охлаждения. Например, с целью получения высокой твердости на глубину до 5 мм отбеливают поверхность валков прокатных станов, лемехи плугов, шары мельниц, коленчатые валы дизелей и другие детали.

Структура белого чугуна неустойчивая. При высоких температурах цементит распадается на аустенит и свободный углерод (графит). Температура плавления белого чугуна составляет 1 600 °С.

Белый чугун выпускается в виде чушек весом 40 кг, которые идут на производство стали в мартеновских и других печах, или в жидком состоянии (в этом случае чугун хранится в специальных емкостях (миксерах), из которых затем поступает в конвертеры для производства стали).

Половинчатый чугун — это низкосортный белый чугун, в котором часть углерода находится в химически связанном состоянии в виде цементита, а часть — в виде свободного углерода (графита) или механических смесей в зависимости от массовой доли углерода (рис. 1). Так, чугун с массовой долей углерода, равной 4,3 %, — эвтектический, имеет структуру ледебурита (механическая смесь цементита и феррита). Заэвтектический чугун (более 4,3 % углерода) имеет структуру перлит + цементит + графит. Доэвтектический чугун (менее 4,3 % углерода) имеет структуру перлит + ледебурит + графит.

1). Так, чугун с массовой долей углерода, равной 4,3 %, — эвтектический, имеет структуру ледебурита (механическая смесь цементита и феррита). Заэвтектический чугун (более 4,3 % углерода) имеет структуру перлит + цементит + графит. Доэвтектический чугун (менее 4,3 % углерода) имеет структуру перлит + ледебурит + графит.

Половинчатый чугун имеет очень высокие механические свойства, но хрупкий, поэтому этот чугун прямого применения в литейном производстве не находит.

Рис. 1. Микроструктура половинчатого чугуна: 1 — перлит; 2 — цементит; 3 — ледебурит

Благодаря наличию в структуре свободного углерода, а также неустойчивых структур ледебурита и цементита половинчатый чугун является сырьем для производства ковких и специальных чугунов.

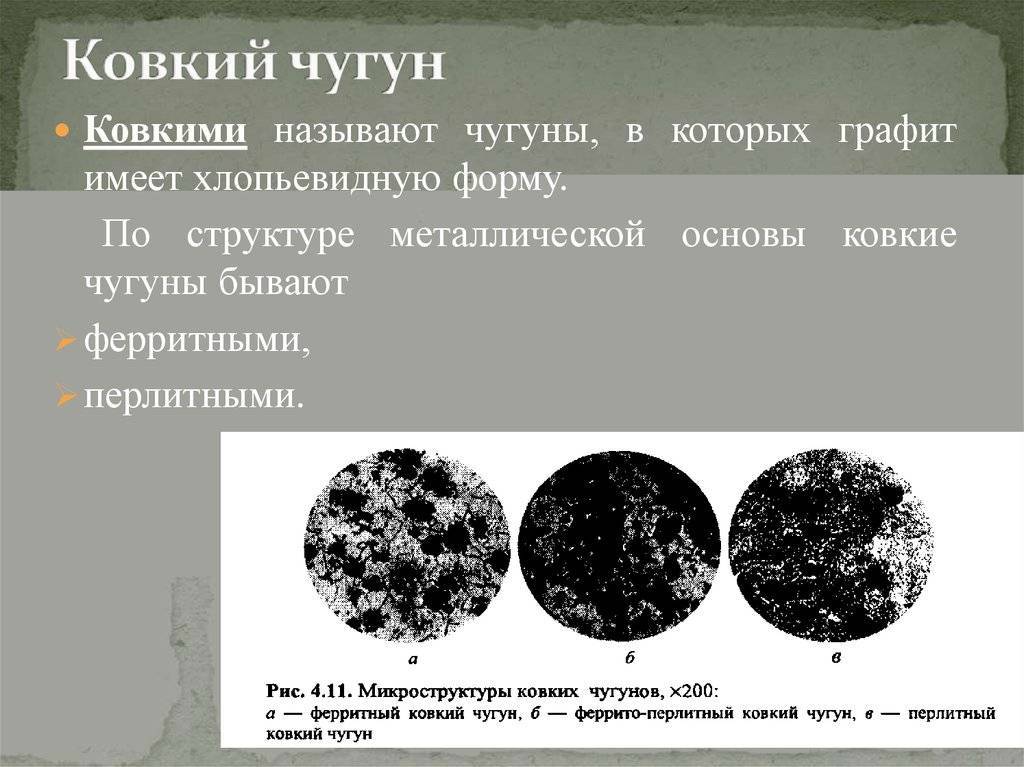

Чугун ковкий

В структуре ковкого чугуна графит имеет хлопьевидную форму. Такой графит называют углеродом отжига. По сравнению с серым чугуном ковкий чугун обладает более высокой прочностью, пластичностью и вязкостью. Свое название он получил потому, что имеет повышенную пластичность. Ковке в прямом понимании этого слова чугун не подвергается.

Свое название он получил потому, что имеет повышенную пластичность. Ковке в прямом понимании этого слова чугун не подвергается.

Процесс получения отливок из ковкого чугуна включает две стадии: изготовление фасонных отливок из белого чугуна и отжиг полученных отливок с целью графитизации цементита. При отжиге происходит разложение цементита белого чугуна с образованием графита хлопьевидной формы. В результате этого хрупкие и твердые отливки становятся пластичными и более мягкими. В зависимости от условий и режима отжига структура чугуна может иметь ферритную (Ф), перлитную (П) и ферритно-перлитную металлическую основу. Наибольшее распространение получил пластичный ферритный ковкий чугун. Отжиг ковкого чугуна-весьма продолжительный процесс, занимающий 70-80 ч. Однако его можно ускорить путем закалки отливок из белого чугуна перед графитизацией, а также модифицированием чугуна алюминием, бором, висмутом или титаном. Существуют и другие способы ускорения процесса отжига. Использование указанных способов позволяет сократить продолжительность отжига до 35-40 ч.

Таблица 2. Чугуны ковкие, их основные свойства и применение

| Марка | НВ | Свойства и применение |

| КЧ 35-10 КЧ37-12 | 160 | Чугуны ферритного класса используют для производства деталей, эксплуатируемых при высоких динамических и статических нагрузках (картеров, редукторов, ступиц, крюков, скоб, задних мостов, кронштейнов) |

| КЧ 30-6 КЧ 33-8 | 160 | Для изготовления менее ответственных деталей (хомутов, гаек, вентилей, деталей сельскохозяйственных машин, глушителей, фланцев, муфт, тормозных деталей, педалей, гаечных ключей, колодок, кронштейнов) |

| КЧ 45-7 | 203 | Ковкие чугуны перлитного класса марок обладают высокой прочностью, умеренной пластичностью и хорошими антифрикционными свойствами. Из них получают вилки карданных валов, шестерни, червячные колеса, поршни, подшипники, звенья и ролики конвейерных цепей, втулки, муфты, тормозные колодки, коленчатые валы |

| КЧ 50-5 | 226 | |

| КЧ 55-4 | 236 | |

| КЧ 60-3 | 264 | |

| КЧ 65-3 | 264 | |

| КЧ 70-2 | 280 | |

| КЧ 80-1,5 | 314 |

По ГОСТ 1215-79 маркируется ковкий чугун по тому же принципу, что и высокопрочный. Например, марка чугуна КЧ 33-8 означает, что данный чугун имеет предел прочности σв = 32.4 Н/мм2 (33 кгс/мм2) и относительное удлинение δ =8 %.

Например, марка чугуна КЧ 33-8 означает, что данный чугун имеет предел прочности σв = 32.4 Н/мм2 (33 кгс/мм2) и относительное удлинение δ =8 %.

Отливки из ковкого чугуна можно получить с сечением до 55 мм. При большем сечении в сердцевине отливок образуется пластинчатый графит и чугун становится не пригодным для отжига. В машиностроении чаще применяют высокопрочный чугун, который получают при менее сложных и более дешевых технологических процессах, чем процессы производства ковкого чугуна.

Основные свойства ковкого чугуна и его применение приведены в таблице 2.

Графитизированные чугуны

В зависимости от формы графитных включений различают серые, высокопрочные, ковкие чугуны и чугуны с вермикулярным графитом. Серые чугуны получают при меньшей скорости охлаждения отливок, чем белые. Они содержат 1–3 %Si – обладающего сильным графитизирующим действием. Серый чугун широко применяется в машиностроении. Он хорошо обрабатывается режущим инструментом. Из него производят станины станков, блоки цилиндров, фундаментные рамы, цилиндровые втулки, поршни и т.д. Серые чугуны согласно ГОСТ 1412–85 маркируются буквами «СЧ» и далее следует величина предела прочности при растяжении (в кгс/мм2), например СЧ 15, CЧ 20, СЧ 35 (табл. 1).

Из него производят станины станков, блоки цилиндров, фундаментные рамы, цилиндровые втулки, поршни и т.д. Серые чугуны согласно ГОСТ 1412–85 маркируются буквами «СЧ» и далее следует величина предела прочности при растяжении (в кгс/мм2), например СЧ 15, CЧ 20, СЧ 35 (табл. 1).

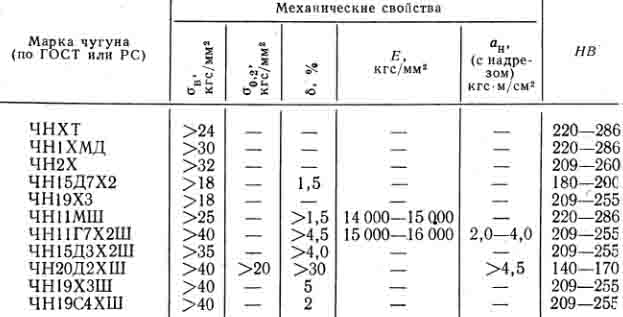

| Таблица 1 Химический состав и механические свойства серого чугуна (ГОСТ 1412–85) |

Графит в сером чугуне наблюдается в виде темных включении на светлом фоне нетравленного шлифа. По нетравленному шлифу оценивают форму и дисперсность графита, от которых в сильной степени зависят механические свойства серого чугуна. Серые чугуны подразделяют по микроструктуре металлической основы в зависимости от полноты графитизации. Степень или полноту графитизации оценивают по количеству свободно выделившегося (несвязанного) углерода. Полнота графитизации зависит от многих факторов, из которых главными являются скорость охлаждения и состав сплава. При быстром охлаждении кинетически более выгодно образование цементита, а не графита. Чем медленнее охлаждение, тем больше степень графитизации. Кремний действует в ту же сторону, что и замедление охлаждения, т.е. способствует графитизации, а марганец – карбидообразующий элемент – затрудняет графитизацию. Если графитизация в твердом состоянии прошла полностью, то чугун содержит две структурные составляющие – графит и феррит. Такой сплав называется серым чугуном на ферритной основе (рис. За). Если же эвтектоидный распад аустенита прошел в соответствии с метастабильной системой

Чем медленнее охлаждение, тем больше степень графитизации. Кремний действует в ту же сторону, что и замедление охлаждения, т.е. способствует графитизации, а марганец – карбидообразующий элемент – затрудняет графитизацию. Если графитизация в твердом состоянии прошла полностью, то чугун содержит две структурные составляющие – графит и феррит. Такой сплав называется серым чугуном на ферритной основе (рис. За). Если же эвтектоидный распад аустенита прошел в соответствии с метастабильной системой

то структура чугуна состоит из графита и перлита. Такой сплав называют серым чугуном на перлитной основе. Наконец, возможен промежуточный вариант, когда аустенит частично распадается по эвтектоидной реакции на феррит и графит, а частично с образованием перлита. В этом случае чугун содержит три структурные – графит, феррит и перлит. Такой сплав называют серым чугуном на феррито-перлитной основе. Феррит и перлит в металлической основе чугуна имеют те же микроструктурные признаки, что и в сталях. Серые чугуны содержат повышенное количество фосфора, увеличивающего жидкотекучесть и дающего тройную эвтектику.

Серые чугуны содержат повышенное количество фосфора, увеличивающего жидкотекучесть и дающего тройную эвтектику.

Рис. 3. Схема микроструктур графитизированных чугунов: а) серые; б) высокопрочные; в) ковкие; г) с вермикулярным графитом

В металлической основе серого чугуна фосфидная эвтектика обнаруживается в виде светлых, хорошо очерченных участков. Высокопрочный чугун с шаровидным графитом получают модифицированием серого чугуна щелочно-земельными элементами. Чаще для этого используют магний, вводя его в жидкий расплав в количестве 0,02 – 0,03 %. Под действием магния графит кристаллизуется в шаровидной форме (рис. 3,б). Шаровидные включения графита в металлической матрице не являются такими сильными концентраторами напряжений, как пластинки графита в сером чугуне. Чугуны с шаровидным графитом имеют более высокие механические свойства, не уступающие литой углеродистой стали. Маркируют высокопрочный чугун согласно ГОСТ 7293–85 буквами «ВЧ» и далее следуют величины предела прочности при растяжении (в кгс/мм2), например ВЧ 40, ВЧ 45, ВЧ 80 (Табл. 4). Так же, как и серые чугуны, они подразделяются по микроструктуре металлической основы в зависимости от полноты графитизации и бывают на ферритной, феррито-перлитной, перлитной основах. Высокопрочный чугун используется во многих областях техники взамен литой и кованой стали, серого и ковкого чугунов. Высокие механические свойства дают возможность широко применять его для производства отливок ответственного назначения, в том числе и в судовом машиностроении: головок цилиндров, турбокомпрессоров, напорных труб, коленчатых и распределительных валов и т.п.

4). Так же, как и серые чугуны, они подразделяются по микроструктуре металлической основы в зависимости от полноты графитизации и бывают на ферритной, феррито-перлитной, перлитной основах. Высокопрочный чугун используется во многих областях техники взамен литой и кованой стали, серого и ковкого чугунов. Высокие механические свойства дают возможность широко применять его для производства отливок ответственного назначения, в том числе и в судовом машиностроении: головок цилиндров, турбокомпрессоров, напорных труб, коленчатых и распределительных валов и т.п.

| Таблица 4 Химический состав и механические свойства высокопрочного чугуна (ГОСТ 7293–85) |

Ковкий чугун получают путем отжига отливок из белого чугуна. Получение ковкого чугуна основано на том, что вместо неустойчивого цементита белого чугуна при повышенных температурах образуется графит отжига белого чугуна. Мелкие изделия сложной конфигурации, отлитые из белого чугуна, отжигают (получают ковкий чугун) для придания достаточной пластичности, необходимой при их использовании в работе. Ковкий чугун согласно ГОСТ 1215–79 маркируют буквами «КЧ» и далее следуют величины предела прочности при растяжении (в кгс/мм2) и относительного удлинения (в %), например, КЧ 35-10, КЧ 60-3 (табл. 2).

Ковкий чугун согласно ГОСТ 1215–79 маркируют буквами «КЧ» и далее следуют величины предела прочности при растяжении (в кгс/мм2) и относительного удлинения (в %), например, КЧ 35-10, КЧ 60-3 (табл. 2).

| Таблица 2 Химический состав и механические свойства ковкого чугуна (ГОСТ 1215–79) |

Графитизация идет путем растворения метастабильного цементита в аустените и одновременного выделения из аустенита более стабильного графита. Чем больше время выдержки при отжиге и меньше скорость охлаждения, тем полнее проходит графитизация. В зависимости от графитизации встречаются те же три основные типа структур, что и в сером чугуне с пластинчатым графитом: ковкие чугуны на ферритной, феррито-перлитной и перлитной основах (рис. З,в). От серых (литейных) чугунов ковкие чугуны отличаются по микроструктуре только формой графита. Если на шлифах (рис. З,а) серых чугунов графит имеет форму извилистых прожилок, то в ковких чугунах графит, называемый углеродом отжига, находится в форме более компактных хлопьевидных включении с рваными краями. Более компактная форма графита обеспечивает повышение механических свойств ковкого чугуна по сравнению с серым чугуном с пластинчатым графитом. Обладая механическими свойствами, близкими к литой стали и высокопрочному чугуну, высоким сопротивлением ударным нагрузкам, износостойкостью, обрабатываемостью резанием, ковкий чугун находит свое применение во многих отраслях промышленности. Из него изготавливают поршни, шестерни, шатуны, скобы, иллюминаторные кольца и др. Чугуны с вермикулярным графитом получают, как и высокопрочные чугуны, модифицированием, только в расплав при этом вводится комплексный модификатор, содержащий магний и редкоземельные металлы. Маркируют чугуны с вермикулярным графитом согласно ГОСТ 28394-89 буквами «ЧВГ» и далее следует цифра, обозначающая величину предела прочности при растяжении ( кгс/мм2), например, ЧВГ З0, ЧВГ 45 (табл. 3). Вермикулярный графит подобно пластинчатому графиту виден на металлографическом шлифе в форме прожилок, но они меньшего размера, утолщенные, с округлыми краями (рис.

Более компактная форма графита обеспечивает повышение механических свойств ковкого чугуна по сравнению с серым чугуном с пластинчатым графитом. Обладая механическими свойствами, близкими к литой стали и высокопрочному чугуну, высоким сопротивлением ударным нагрузкам, износостойкостью, обрабатываемостью резанием, ковкий чугун находит свое применение во многих отраслях промышленности. Из него изготавливают поршни, шестерни, шатуны, скобы, иллюминаторные кольца и др. Чугуны с вермикулярным графитом получают, как и высокопрочные чугуны, модифицированием, только в расплав при этом вводится комплексный модификатор, содержащий магний и редкоземельные металлы. Маркируют чугуны с вермикулярным графитом согласно ГОСТ 28394-89 буквами «ЧВГ» и далее следует цифра, обозначающая величину предела прочности при растяжении ( кгс/мм2), например, ЧВГ З0, ЧВГ 45 (табл. 3). Вермикулярный графит подобно пластинчатому графиту виден на металлографическом шлифе в форме прожилок, но они меньшего размера, утолщенные, с округлыми краями (рис. З,г). Микроструктура металлической основы ЧВГ также как у других графитизированных чугунов может быть ферритной, перлитной и феррито-перлитной.

З,г). Микроструктура металлической основы ЧВГ также как у других графитизированных чугунов может быть ферритной, перлитной и феррито-перлитной.

| Таблица 3 Химический состав и механические чугуна с вермикулярным графитом (ГОСТ 28394–89) |

По механическим свойствам чугуны с вермикулярным графитом превосходят серые чугуны и близки к высокопрочным чугунам, а демпфирующая способность и теплофизические свойства ЧВГ выше, чем у высокопрочных чугунов. Чугуны с вермикулярным графитом более технологичны, чем высокопрочные и соперничают с серыми чугунами. Для них характерны высокая жидкотекучесть, хорошая обрабатываемость резанием, малая усадка. Чугуны с вермикулярньм графитом широко используются в мировом и отечественном автомобилестроении, тракторостроении, судостроении, дизелестроении, энергетическом и металлургическом машиностроении для деталей, работающих при значительных механических нагрузках в условиях износа, гидрокавитации, переменном повышении температуры. Например, ЧВГ используется для производства цилиндровых крышек и втулок, поршней судовых и тепловозных двигателей, корпусов газовых турбин и компрессоров.

Например, ЧВГ используется для производства цилиндровых крышек и втулок, поршней судовых и тепловозных двигателей, корпусов газовых турбин и компрессоров.

Конструкционные материалы / Статьи / Армагруппа

Серые чугуны

Широкое применение в арматуростроении получили серые чугуны как конструкционный материал для изготовления литых деталей: корпусов, крышек, стоек, дисков, тарелок, зубчатых колес, маховиков и др. Чугуны обладают следующими положительными качествами: доступностью для применения, низкой стоимостью, хорошими литейными свойствами, возможностью получения из них деталей сложной формы с тонкими стенками. Однако хрупкость чугуна ограничивает область его применения. Хрупкое разрушение деталей, явление нежелательное вообще, представляет значительную опасность для арматуры. В связи с хрупкостью область применения серого чугуна ограничена относительно невысокими давлениями и температурами. При низких температурах хрупкость чугуна возрастает, поэтому серый чугун допускается применять для арматуры, работающей при температуре не ниже -15ºС, а для газовой арматуры – при температуре до -10ºС.

Серый чугун представляет собой сплав железа с углеродом и другими элементами и содержит 2,2 – 3,7% углерода, 0,8 – 0,9% которого находится в связанном состоянии в виде цементита (карбид железа), остальная часть – в свободном состоянии в виде пластинок или зерен; 2,6% – 2,0% кремния, 0,2 – 1,1% марганца, 0,3 – 0,02% фосфора.

Ковкие чугуны

Ковкие чугуны – название условное, так как коваться они не могут, хотя имеют повышенные по сравнению с другими чугунами пластические свойства, что позволяет применять их для более высоких давлений и температур, чем серый чугун. Ковкий чугун по механическим свойствам занимает среднее положение между серым чугуном и сталью и обеспечивает плотные отливки. Для изготовления деталей арматуры применяются ковкие чугуны марок КЧ 30-6 и КЧ 33-8. В обозначении марки ковкого чугуна указывается класс перлитный П или ферритный – Ф, например КЧ 30-6-Ф. Технология изготовления деталей из ковкого чугуна ограничивает их возможные размеры, поэтому арматура из ковкого чугуна изготовляется с диаметрами прохода не более 100 мм.

Высокопрочные чугуны

Высокопрочные чугуны получаются введением в расплавленный чугун добавок из магния или магниевых лигатур. Это приводит к изменению формы графитовых включений в чугуне: вместо пластинчатой они приобретают шаровую форму, образуя мелкие сферические зерна. Благодаря этому снижается концентрация напряжений возле зерен и металл приобретает повышенные механические свойства, в ряде случаев приближающиеся к механическим характеристикам сталей. Удлинение, ударная вязкость и усталостная прочность некоторых высокопрочных чугунов позволяют в отдельных случаях заменять ими сталь. Необходимо, однако, технологическими приемами обеспечить достаточную прочность всех сечений отливок, отсутствие местных внутренних напряжений и ухудшенных структур металла, особенно в местах переходов и соединений стенок. Для изготовления деталей арматуры могут также применяться чугуны коррозионно-стойкие и жаропрочные марок ЧН17Д3Х2 (ЖЧ-1), ЧН19Х3Ш. ЧН5Г8 (ГНВ-5), ЧН15Д7Х2 и ЧН 15ДЗХШ, а также антифрикционный чугун марки АСЧ-1.

Стали

Благодаря высокой механической прочности и пластичности сталь является высококачественным материалом, используемым для изготовления ответственных деталей арматуры. Пластичность стали способствует выравниванию напряжений в отдельных точках детали и уменьшает опасность ее внезапного разрушения, что особенно важно для арматуры высоких энергетических параметров и другой ответственной арматуры. Углеродистая сталь обыкновенного качества изготавливается по ГОСТ 380-71 (на бессемеровскую сталь не распространяется). В зависимости от назначения и гарантируемых характеристик она подразделяется на три группы: А, Б и В. Сталь группы А поставляется с гарантированными механическими характеристиками после горячей прокатки; сталь группы Б – с гарантированным комплексом механических характеристик и химического состава. Сталь группы А применяется для изготовления неответственных деталей, а стали групп Б и В – для более нагруженных деталей. Стали группы А распространены значительно больше, чем стали групп Б и В. Сталь каждой группы в зависимости от нормируемых показателей подразделяется на категории: сталь группы А – 1; 2; 3; сталь группы Б – 1; 2; сталь группы В – 1; 2; 3; 4; 5; 6. Углеродистые стали могут применяться при низких температурах: спокойная до -40ºС, кипящая – до -30ºС. С повышением температуры свыше 300ºС механические характеристики углеродистых сталей быстро снижаются, поэтому сталь обыкновенного качества применяется для температур до 425ºС, качественная сталь – для температур до 455ºС. Для ответственных объектов, например в атомной энергетике, углеродистая (качественная) сталь в арматуре применяется только для температур до 350ºС, с целью обеспечить высокую надежность арматуры.

Сталь каждой группы в зависимости от нормируемых показателей подразделяется на категории: сталь группы А – 1; 2; 3; сталь группы Б – 1; 2; сталь группы В – 1; 2; 3; 4; 5; 6. Углеродистые стали могут применяться при низких температурах: спокойная до -40ºС, кипящая – до -30ºС. С повышением температуры свыше 300ºС механические характеристики углеродистых сталей быстро снижаются, поэтому сталь обыкновенного качества применяется для температур до 425ºС, качественная сталь – для температур до 455ºС. Для ответственных объектов, например в атомной энергетике, углеродистая (качественная) сталь в арматуре применяется только для температур до 350ºС, с целью обеспечить высокую надежность арматуры.

Цветные металлы и сплавы

Латуни – сплавы меди с цинком. В трубопроводной арматуре из латуни изготавливают уплотнительные кольца для воды, ходовые гайки, электропроводящие детали приводов. В некоторых случаях из латуни изготавливается мелкая пароводяная арматура, когда такая необходимость технически обоснована. Латунь – пластичный материал, имеет хорошую коррозионную стойкость. С понижением температуры механические свойства латуни повышаются, поэтому она успешно применяется для арматуры, работающей при низких температурах.

Латунь – пластичный материал, имеет хорошую коррозионную стойкость. С понижением температуры механические свойства латуни повышаются, поэтому она успешно применяется для арматуры, работающей при низких температурах.

Бронза в арматуростроении применяется для изготовления шпинделей, ходовых гаек, подшипников, втулок, венцов червячных колес, а также пружин, работающих в коррозионной среде и электромагнитном поле.

Алюминиевые сплавы используются в основном для арматуры, работающей при температуре от -80 до +100ºС. Из алюминиевых сплавов марок АЛ2, АЛ8 и АЛ29 изготавливаются мелкая арматура, краны и детали приводов, а из сплавов марок А0, А и АД1 – прокладки, используемые в арматуре для нефтепродуктов, азотной и фосфорной кислот, сернистых газов, работающей при температуре от -253 до +150ºС. С повышением температуры прочность алюминиевых сплавов быстро понижается.

Никель и никелевые сплавы хорошо противостоят действию коррозионных сред и, в частности, действию морской воды. Одним из важнейших свойств никеля является его способность сохранять пластичность при низких температурах. В интервале температур от +650 до -271ºС пластичные свойства никеля не изменяются. Из никелевых сплавов в арматуростроении наибольшее применение получил монель-металл НМЖМц28-2,5-1,5, устойчивый против действия морской воды.

Одним из важнейших свойств никеля является его способность сохранять пластичность при низких температурах. В интервале температур от +650 до -271ºС пластичные свойства никеля не изменяются. Из никелевых сплавов в арматуростроении наибольшее применение получил монель-металл НМЖМц28-2,5-1,5, устойчивый против действия морской воды.

Титановые сплавы в арматуростроении получают всё большее применение. Арматура из титановых сплавов пригодна для работы в коррозионных средах при низких и повышенных температурах; она часто выполняется сварной. Из титановых сплавов могут изготавливаться также сильфоны. Однако титан имеет низкие антифрикционные свойства и склонен к задиранию при трении скольжения, поэтому рабочие поверхности деталей арматуры из титана должны подвергаться соответствующей обработке или наплавке.

Марки серого чугуна— Чугунное литье — Scandicast

Наиболее распространенный инженерный сплав из-за его относительно низкой стоимости и хорошей обрабатываемости.

Он назван в честь серого цвета излома, который он образует, что связано с наличием графита в форме чешуек. Из-за этого серый чугун также известен как чугун с пластинчатым графитом.

Из-за этого серый чугун также известен как чугун с пластинчатым графитом.

Серый чугун также испытывает меньшую усадку при затвердевании, чем другие чугуны.

Марки серого чугуна

| МАРКА МАТЕРИАЛА ЕН 1561:2011 | ХБ | Прочность на растяжение Рм (МПа) | Предел текучести Re (МПа) | Удлинение А5 (%) |

|---|---|---|---|---|

| EN-GJL-150 EN-GJL-HB175 | 125-225 | 150-250 | 100-165 | < 1 |

| EN-GJL-200 | 135-260 | 200-300 | 130-195 | < 1 |

| EN-GJL-250 EN-GJL-HB215 | 160-255 | 250-350 | 165-230 | < 1 |

| EN-GJL-300 EN-GJL-HB235 | 165-255 | 300-400 | 195-260 | < 1 |

| EN-GJL-350 EN-GJL-HB255 | 185-275 | 350-450 | 230-285 | < 1 |

| СОРТА МАТЕРИАЛА ЕН 1561:2011 | ХБ | Норвегия NS11101 | Швеция сс-14- | Дания ДС 11301 | Германия DIN 1693 | Финляндия СФС h21.  51 51 | Англия БС 1452,1977 | США АСТМ А4876 |

|---|---|---|---|---|---|---|---|---|

| EN-GJL-150 EN-GJL-HB175 | 125-225 | СДЖГ 150 | 0015 | ГГ 15 | ГГ 15 | 15 9 гривен0033 | Класс 150 | Класс 20В |

| EN-GJL-200 EN-GJL-HB195 | 135-260 | СДЖГ 200 | 0120 | ГГ 20 | ГГ 20 | 20 гривен | Класс 220 | Класс 30В |

| EN-GJL-250 EN-GJL-HB215 | 160-255 | СДЖГ 250 | 0125 | ГГ 25 | ГГ 25 | 25 гривен | Класс 260 | Класс 35В |

| EN-GJL-300 EN-GJL-HB235 | 165-255 | СДЖГ 300 | 0130 | ГГ 30 | ГГ 30 | 30 гривен | Класс 300 | Класс 45В |

| EN-GJL-350 EN-GJL-HB255 | 185-275 | СДЖГ 350 | 0135 | ГГ 35 | ГГ 35 | 35 гривен | Класс 350 | Класс 50В |

марки серого чугуна

марки серого чугуна| files/line_06.jpg”> ┆ О нас ┆ Литейные изделия ┆ Литейная мастерская ┆ Обрабатывающий цех ┆ Осмотр ┆ Сертификат ┆ Статьи блога ┆ Связаться с нами |

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Прочность на растяжение (МПа)

Прочность на растяжение (МПа)