Шабрение направляющих токарного станка: Шабровка направляющих станка – как выполняется? + Видео

alexxlab | 05.12.1984 | 0 | Разное

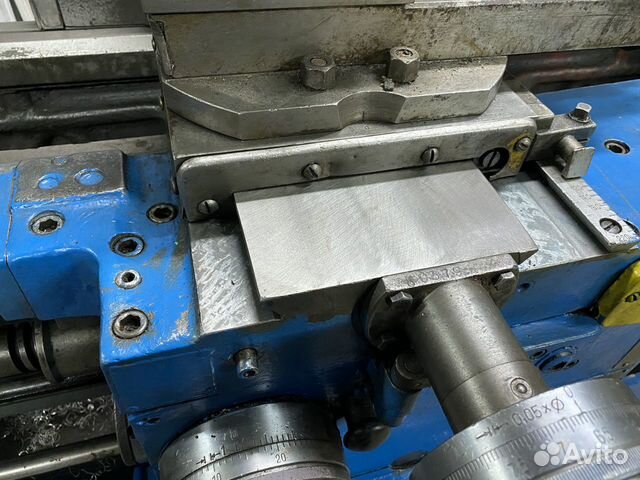

Ремонт направляющих станины шабрением

Для восстановления точности направляющих шабрением станину устанавливают на стенде или на жестком полу с проверкой ее положения в продольном и поперечном направлениях по уровню. Последний помещают на менее изношенных частях направляющих.

Положение станины регулируют башмаками или же клиньями подкладываемыми под ее основание или под ножки. Очень удобно устанавливать станину на болты-домкраты. Болты ввинчиваются в отверстия станины, которые служат для крепления ее к фундаменту. В этих отверстиях нарезается резьба. Вывинчивая или завинчивая болты-домкраты, станину поднимают или опускают.

В поперечном направлении проверяют

положение станины токарного станка

рамным уровнем, который прикладывают

к плоскости, где крепится коробка подач.

Регулировку делают до тех пор, пока

пузырек основной ампулы уровня не станет

в нулевое положение, что будет

свидетельствовать о вертикальности

плоскости для крепления коробки подач.

После выверки станины выбирают базовую плоскость, по которой контролируют параллельность всех ремонтируемых поверхностей.

У станины токарного станка за базу обычно принимают направляющие 3, 4 и 6 под заднюю бабку, так как они изнашиваются значительно меньше, чем другие направляющие.

Однако сначала их шабрят, чтобы устранить пусть и малый износ, периодически проверяя прямолинейность и плоскостность контрольной линейкой. Одновременно проверяется спиральная изогнутость, для чего используется мостик или каретка, применяемая как мостик, и уровень.

Подготовив базу, производят по контрольной линейке шабрение поверхностей 2, 7 и 8 направляющих с проверкой параллельности.

Относительно поверхностей 11 и 12 не

следует принимать за базу направляющие

под заднюю бабку, так как их параллельность,

а также относительно плоскостей для

крепления коробки подач и крепления

кронштейна ходового винта я ходового

валика очень часто оказываются нарушенной,

несмотря на малый износ этих направляющих.

Отклонения нарастают с увеличением числа ремонтов станка, из-за чего при сборке ремонтируемых станков приходится затрачивать много времени на пригонку по месту коробки подач и кронштейна ходового винта и ходового валика, выполняемую шабрением вручную.

Базовая поверхность 11 также может быть заменена другой, а именно поверхностью канавок между впадинами, если она параллельна поверхности 11. Параллельность проверяют индикатором, стрелки которого должны показывать отклонения, равные по величине и разные по знаку. Если, например, на поверхности 11 стрелка индикатора показала +0,05 мм, то на поверхности канавки, если она параллельна поверхности11, стрелка должна показывать —0,05 мм. Когда же выявляется отсутствие параллельности, то на поверхности канавки пришабривают маяки, параллельные поверхности 11, и от этих маяков ведут дальнейшую выверку направляющих станины.

Однако пришабривать

маяки в канавках не всегда возможно. В

таких случаях делают маяки на верхней

горизонтальной поверхности призматической

направляющей, проверяя параллельность

относительно поверхности 11.

Подготовка поверхностей 11 и 12 в качестве базовых полностью оправдывается простотой выверки и контроля направляющих в процессе их шабрения. Близкое расположение этих баз дает возможность применять короткие индикаторные держатели и этим повысить точность проверок. К сказанному следует прибавить, что подготовка базовых маяков отнимает мало времени, притом и оно полностью окупается правильным взаимным расположением поверхностей станины. Это имеет исключительно важное значение при сборке станков.

По окончании

подготовки базовых поверхностей

приступают к шабрению направляющих.

Сначала шабрят по краске поверхности,

обозначенные на рис., а цифрами 3, 4 и 6.

При этом время от времени проверяют

универсальным мостиком параллельность

и спиральную изогнутость этих поверхностей.

Для удобства замеров устанавливают на

приспособлении два индикатора. По ним

определяют параллельность между

поверхностями направляющих и маяками,

а уровнем выявляют спиральную изогнутость.

Далее переходят к шабрению поверхностей 2, 7 и 8. Проверка их ведется соответственно переналаженным мостиком. Уровнем проверяют спиральную изогнутость поверхностей 2, 7 и 8, а индикатором — параллельность между поверхностями 7 и 8 и базовой поверхностью.

В последнюю очередь ремонтируют поверхности 1 и 10, которые более удобно обрабатывать шлифованием или строганием. Их проверяют на параллельность только в вертикальной плоскости после переустановки на универсальном мостике индикаторных стоек с индикаторами.

Шабрение направляющих длиной более

2500 мм начинают с самого изношенного

участка 4—5. Производят шабрение по

маякам, пользуясь контрольной линейкой

длиной 1500—2000 мм. Обработку прекращают,

когда от линейки равномерно закрашиваются

все маяки. Окончательная проверка

направляющих выполняется универсальным

мостиком (контроль прямолинейности

направляющих в вертикальной плоскости)

и при помощи струны и микроскопа,

(контроль прямолинейности направляющих

в горизонтальной плоскости).

Маяки образуют в следующем порядке:

универсальным мостиком и уровнем находят самый изношенный участок направляющей;

идя от наиболее изношенного участка, размечают станину по длине на одинаковые участки, равные расстоянию между опорами мостика;

выверяют уровень на мостике, располагая его на самом изношенном участке направляющих 4—5;

перемещают мостик на участок 5-—6 и шабрят маяк на границе 6 участка, пока пузырек уровня не займет нулевое положение;

снова перемещают мостик, располагая: его опоры в крайних точках участка 6—7, на границе 7 образуют шабрением следующий маяк — и так па всей длине направляющих.

При нанесении маяков следует проверять

их параллельность базовой поверхности.

За базу принимают не всю поверхность,

а только два участка длиной 300—500 мм на

ее концах.

Станина токарного станка по металлу:фото,виды,шабрение и шлифовка

Posted by Apostol65q28hd on Sunday, 21 February 2016

- Устройство станины

- Виды станин

- Ремонт станины

- Шлифовка станины

Токарные станки используются для обработки деталей цилиндрической формы. Они включают в себя множество разновидностей, которые отличаются по размеру и наличию дополнительных функций. Такие промышленные модели как, токарный станок 16К20 очень распространены и широко используются в современной промышленности. Чтобы устройство нормально функционировало, требуется знать все особенности его деталей.

Станина токарного станка служит для закрепления практически всех механизмов и узлов, которые применяются на данном оборудовании. Зачастую ее отливают из чугуна, чтобы получить массивную и прочную конструкцию, которая смогла прослужить длительный срок. Это связано с тем, что она будет подвергаться большим нагрузкам. Не стоит также забывать об устойчивости, так как массивные большие модели используют огромную энергию во время работы и основание должно хорошо сопротивляться нагрузкам.

Это связано с тем, что она будет подвергаться большим нагрузкам. Не стоит также забывать об устойчивости, так как массивные большие модели используют огромную энергию во время работы и основание должно хорошо сопротивляться нагрузкам.

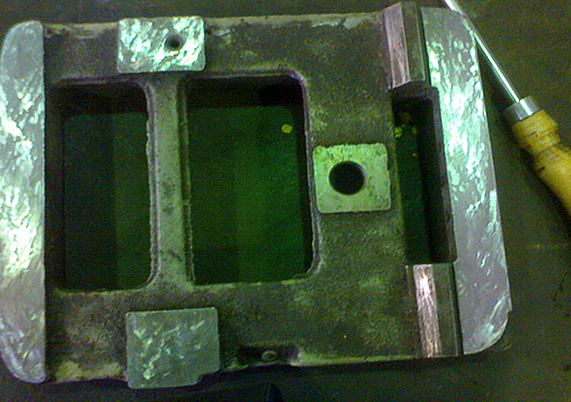

фото:станина токарного станка

Станина и направляющие станка крепятся при помощи болтов к тумбам или парным ножкам. Если устройство короткое, то применяется две стойки. Чем оно длиннее, тем больше стоек может потребоваться. Большинство тумб имеет дверцы, что позволяет их использовать в качестве ящиков. К направляющим следует очень внимательно относиться и оберегать их возможности повреждения. Не желательно оставлять на них инструменты, заготовки и прочие изделия. если все же приходится располагать на них металлические предметы, то перед этим следует положить деревянную подкладку. Для лучшего ухода, перед каждым применением станка, станину требуется протирать и смазывать. Когда работа завершена, следует удалять с нее стружку, грязь и прочие лишние предметы.

Особенности конструкции станины металлорежущих станков могут отличаться в зависимости о конкретной модели, так как они разрабатываются для удобного и безопасного размещения всех узлов оборудования. Но основные положения во многих случаях остаются одинаковыми, так что на примере популярных моделей можно рассмотреть основы.

Устройство чугунной станины

фото:устройство чугунной станины

- Продольное ребро;

- Продольное ребро;

- Поперечное ребро, служащее для связи продольных ребер;

- Призматические направляющие продольных ребер;

- Плоские направляющие, которые служат для установки задней и передней бабки, а также для передвижения по ним суппорта;

Стоит отметить, что у направляющих станины поперечное сечение может иметь различные формы. Обязательным правилом является соблюдение параллельного расположения, так что все должно быть равноудаленным от оси центров. Это требует точной фрезеровки или строгания.

Виды станин станков

фото:виды станин станков

- Станина токарного станка по металлу, которая представлена на рисунке «а» под номерами 1 и 2, имеет трапецеидальное сечение направляющих. В данном случае основной упор сделан на большую опорную поверхность. Они обладают большой износостойкостью, что позволяет долго оставлять свою точность. В то же время, для перемещения по ним суппорта нужно прилагать множество усилий, особенно, если он перекосился.

- На рисунке «б» представлена станина с плоским прямоугольным сечением направляющих. В отличие от предыдущего, они имеют уже по два ребра жесткости, а не одному, что делает их крепче.

- Рисунок «в» демонстрирует станину с направляющими треугольного сечения. С учетом того, что здесь используется достаточно малая опорная поверхность, с большим весом работать получается сложно, так что данный вид используется преимущественно для малых станков.

- На рисунке «г» показана станина с треугольным сечением и опорной плоскостью. В данном случае она также применяется для станков мелких размеров.

Если станина предназначается для тяжелого станка, то она имеет не только большое сечение, но и большее сопротивление на изгиб. Одними из наиболее распространенных является такой вид, как представлен на рисунке «г». Здесь каретка суппорта делает упор на призму №3 спереди, а сзади упирается на плоскость №6. Чтобы не произошло опрокидывание, ее удерживает плоскость №7. При задаче направления основную роль играет призма №3, тем более, что она воспринимает на себя большую часть давления, осуществляемого резцом.

Если на станине возле передней бабки имеется выемка, то она служит для тог, чтобы обрабатывать изделия большого диаметра. Если же происходит обработка изделия, радиус которых меньше высоты центров, то выемку перекрывают специальным мостиком.

Ремонт станины токарного станка

Шабрение станины токарного станка является технологическим процессом во время которого станина выверяется для закрепления коробки подач при помощи рамного уровня. Благодаря этому можно будет в дальнейшем легко установить перпендикулярность поверхности крепления суппорта и фартука к коробке подач.

Благодаря этому можно будет в дальнейшем легко установить перпендикулярность поверхности крепления суппорта и фартука к коробке подач.

- Первым делом станина устанавливается на жесткий фундамент и проверить продольное направление по уровню вдоль поверхности, а поперечное направление по рамному уровню. Допустимые отклонения составляют не более 0,02 мм на 1 метр длины изделия.

- Шабрят верхние поверхности направляющей, сначала с одной стороны, используя поверочную линейку на краску. Во время этого процесса желательно периодически проверять извернутость направляющих.

- Затем шабрят поверхность второй направляющей. Максимальный допуск отклонений здесь остается таким же 0,02 мм на 1 метр длины изделия.

Шлифовка станины токарного станка

Шлифовка станины токарного станка состоит из следующих процедур:

- Необходимо провести зачистку и запиливание задиров и забоин имеющихся на поверхности;

- Станина устанавливается на столе продольно-строгального станка и надежно закрепляются там;

- Далее идет проверка извернутости направляющих, которая производится уложенного на мостике задней бабки уровня;

- Во время установки станины получается небольшой прогиб изделия, который следует исправить путем максимально плотного соприкосновения со столом;

- Повторно проверяется извернутость направляющих, чтобы результаты совпадали с тем, что было до закрепления;

- Только после этого приступают к шлифовке всех контактных поверхностей изделия.

Процедура проводится при помощи торца круга чашечной формы. его зернистость должна быть К3 46 или КЧ 46, а твердость соответствовать СМ1К.

Процедура проводится при помощи торца круга чашечной формы. его зернистость должна быть К3 46 или КЧ 46, а твердость соответствовать СМ1К.

Поделитесь информацией с друзьями в социальных сетях

6 из 6. Оценок: 556.

Капитальный ремонт токарных танков в СПб

Среди металлорежущих станков токарные станки составляют наиболее многочисленную группу. Их широкие технологические возможности позволяют:

- – получать разнообразные профили на торцевых, наружных и внутренних поверхностях заготовок;

- – обрабатывать цилиндрические, конические, резьбовые, плоские и фасонные поверхности;

- – использовать в качестве режущих инструментов не только резцы, но и различные осевые инструменты, такие как свёрла, развёртки, зенкеры и т.п.

Значительная популярность и активное использование токарных станков в производственном процессе обусловили большой спрос на услуги по их ремонту.

Компания «ИМПУЛЬС» уже более 16 лет обслуживает предприятия СПб и Ленинградской области и производит капитальный ремонт токарных станков, а также другого промышленного оборудования. Инженерами компании накоплен большой опыт по восстановлению характеристик станочного оборудования до исходных паспортных значений, успешно выполнено более 2000 проектов по ремонту, техническому обслуживанию и модернизации различных станков и механизмов.

Подготовка токарного станка для проведения капитального ремонта

На сайте компании «ИМПУЛЬС» можно заказать первичную диагностику технического состояния станка, которую наши специалисты выполнят бесплатно. Ремонтно-восстановительные работы могут проводиться либо в мастерских компании, либо на территории заказчика.

Станок очищается от стружки, масла и других загрязнений, подготавливается место для проведения диагностики. После тщательного осмотра инженеры компании проверяют станок на точность. Полученные значения сравнивают с показателями, указанными в технической документации на данный токарный станок. Величина отклонений позволяет установить степень износа отдельных деталей и узлов. Также выявляют узлы с повышенными шумами и вибрациями на каждой ступени оборотов шпинделя, определяют состояние опор качения шпинделя, замеряют значения радиального и осевого биения шпинделя.

Величина отклонений позволяет установить степень износа отдельных деталей и узлов. Также выявляют узлы с повышенными шумами и вибрациями на каждой ступени оборотов шпинделя, определяют состояние опор качения шпинделя, замеряют значения радиального и осевого биения шпинделя.

На основании проведённой диагностики определяется объём работ, составляется график их выполнения, технологии ремонта и стоимость работ.

Разборка, контроль и сортировка деталей токарного станка

На следующем этапе инженеры осуществляют полную разборку станка для того, чтобы получить свободный доступ к направляющим станины. Полностью разбирают и подвергают ревизии детали передней бабки, задней бабки, суппорта, коробки подачи скоростей, фартука.

Все детали обязательно очищаются механическим и химическим способами: удаляется старая краска, смазка, наслоения масел, инородные частицы и т.п.

После этого детали осматривают и, в зависимости от их состояния, сортируют на 3 группы: годные, требующие ремонта и негодные.

Восстановление и ремонт основных узлов токарного станка

Одной из наиболее ответственных работ является восстановление направляющих станины. В зависимости от длины, твёрдости и степени износа применяются различные способы восстановления их поверхностей. Закалённые поверхности обрабатывают методом механического шлифования, что позволяет значительно сократить время проведения ремонтных работ. Незакалённые направляющие станков восстанавливают методом финишного строгания с помощью продольнострогального станка.

Также очень популярен метод шабрения, который позволяет провести чистовую обработку поверхностей направляющих, однако требует от исполнителя наличия достаточной квалификации. Шабрение проводят с использованием поверочной линейки и краски. Допускаемые отклонения по горизонтали составляют не более 0,02 мм на каждый метр длины направляющих. Извёрнутость направляющих не должна превышать 0,04 мм на каждый метр, а их непараллельность относительно базовых поверхностей – не более 0,06 мм на всю длину направляющих.

Имея большой практический опыт проведения ремонтно-восстановительных работ, специалисты компании «ИМПУЛЬС» подберут оптимальную технологию восстановления направляющих для каждого конкретного случая.

Следующим шагом после восстановления станины является ремонт направляющих суппорта. Например, при ремонте токарного станка 16к20 восстанавливают направляющие каретки, поперечных, поворотных и верхних салазок. Направляющие каретки суппорта восстанавливают с помощью компенсационных накладок из современных полимерных материалов. Для этого поверхность направляющих предварительно выравнивается и на неё наносится клей. После этого прикладываются накладки и под большим прижимным усилием выдерживаются до высыхания клея. Затем накладки выравнивают методом шабрения.

При восстановлении направляющих каретки суппорта важно следить за сохранением нормального зацепления зубьев рейки с зубчатыми колёсами фартука и механизмом поперечной подачи. Коррекция этих передач не допускается, поскольку она нарушает соответствующие размерные цепи токарного станка. Восстановление направляющих каретки желательно начинать с поверхностей, которые сопрягаются с поперечными салазками суппорта. Важно также сохранить соосность отверстий коробки подач и фартука. При ремонте направляющих каретки без компенсирующих накладок коробка подач переустанавливается по высоте.

Восстановление направляющих каретки желательно начинать с поверхностей, которые сопрягаются с поперечными салазками суппорта. Важно также сохранить соосность отверстий коробки подач и фартука. При ремонте направляющих каретки без компенсирующих накладок коробка подач переустанавливается по высоте.

Поперечные, поворотные и верхние салазки шабрят, проверяя на краску. Поперечные салазки проверяют по плите и поверочному клину, а поворотные – по ответной сопрягающейся поверхности.

В зависимости от конструктивных особенностей станка ремонт корпуса передней бабки чаще всего проводят методом расточки и установки компенсационных втулок. В других случаях, при наличии специальных корпусов и фланцев для установки подшипников шпинделя производят замену подшипников вместе с этими деталями.

При ремонте задней бабки восстанавливают поверхности сопряжения мостика с корпусом и станиной, соосность центра задней бабки с передней, ремонтируют пиноль и другие детали.

Заключительный этап ремонта токарного станка

Капитальный ремонт токарного станка завершается комплексным контролем качества его ремонта. С этой целью проводятся его испытания на всех скоростях и режимах работы. Заедание, стук и другие посторонние звуки не допускаются. Переключение рукояток должно быть чётким и лёгким (с усилием не более 3 кг).

С этой целью проводятся его испытания на всех скоростях и режимах работы. Заедание, стук и другие посторонние звуки не допускаются. Переключение рукояток должно быть чётким и лёгким (с усилием не более 3 кг).

Специалисты компании проводят окончательную настройку и обкатку, после чего станок сдаётся в эксплуатацию. Ремонт и обслуживание токарного станка, выполненные качественно и своевременно, позволяют восстановить его работоспособность и надолго продлить срок службы.

Форма заказа

Я не робот

Сайт бизнес – Услуги

Ремонт металлообрабатывающих станков

- 1. Ремонт станины

- — замеры износа направляющих станины

- — шлифовка направляющих станины

- 2. Ремонт фартука

- — ремонт отверстий корпуса фартука

- — ремонт системы смазки

- — покраска внутренних поверхностей

- — замена бракованных деталей

- — замена подшипников

- 3.

Ремонт каретки

Ремонт каретки- — восстановление нижних направляющих каретки в том числе с помощью наделок

- — шабрение нижних направляющих

- — шлифовка поверхностей под нижнюю часть суппорта

- — замена клиньев

- 4. Ремонт коробки подач

- — ремонт отверстий корпуса коробки подач

- — окраска внутренних поверхностей

- — замена отбракованных деталей и подшипников

- 5. Ремонт электрооборудования

- — ремонт электрошкафа

- — замена элементов электрооборудования, проводов

- — ремонт неисправных замков, запоров и блокировок открывания дверей

- — измерение сопротивления изоляции, заземления

- 6. Ремонт коробки скоростей

- — окраска внутренних поверхностей

- — замена отбракованных деталей

- — замена подшипников

- — ремонт шпинделей или изготовление новых

- — ремонт системы смазки

- 7.

Ремонт суппорта

Ремонт суппорта- — шлифовка и шабрение средней и верхней частей суппорта

- — изготовление комплекта деталей «винт-гайка», клина

- — замена подшипников

- — восстановление резцедержателя или изготовление нового

- 8. Ремонт задней бабки

- — шабрение плиты задней бабки по станине

- — шабрение корпуса задней бабки по плите

- — ремонт отверстия задней бабки

- — ремонт или замена пиноли

- 9. Ремонт заднего кронштейна, ходового вала, вала включения, ходового винта

- — завтуливание отверстий заднего кронштейна с последующей расточкой под ходовой винт, ходовой вал, вал включения

- — ремонт ходового винта — прорезка резьбы с изготовлением маточной гайки или изготовление новой пары

- — ремонт ходового вала и вала включения или изготовление нового

- 10.

Сборка станка

Сборка станка - 11. Проверка по нормам точности

- 1. Разборка станка, мойка и деффектовка узлов и деталей

- 2. Ремонт станины

- — ремонт направляющих методом фрезерования эльбором, шлифованием и шабрением

- — окрашивание внутренних поверхностей

- 3. Ремонт консоли

- — ремонт отверстий корпуса

- — ремонт направляющих методом фрезерования эльбором, шлифованием и шабрением, установка наделок

- — замена изношенных деталей

- — замена подшипников

- — ремонт соединений винт-гайка

- — ремонт системы смазки

- 4. Ремонт стола и салазок

- — ремонт направляющих методом фрезерования эльбором, шлифованием и шабрением, установка наделок

- — окрашивание внутренних поверхностей

- — ремонт соединений винт-гайка или замена на новые

- — замена изношенных деталей

- — замена подшипников

- — ремонт системы смазки

- 5.

Ремонт коробки скоростей

Ремонт коробки скоростей- — ремонт направляющих методом фрезерования эльбором, шлифованием и шабрением

- — окрашивание внутренних поверхностей

- — ремонт шпинделя методом шлифования

- — замена изношенных деталей

- — замена подшипников

- — ремонт системы смазки

- 6. Ремонт коробки подач и переключения

- — ремонт отверстий корпусов

- — окрашивание внутренних поверхностей

- — замена изношенных деталей

- — замена подшипников

- — ремонт системы смазки

- 7. Ремонт поворотной головки

- — ремонт направляющих методом шабрения по станине

- — окрашивание внутренних поверхностей

- — ремонт шпинделя

- — замена подшипников

- — замена изношенных деталей

- — ремонт системы смазки

- 8. Ремонт хобота

- — ремонт направляющих методом фрезерования, шлифованием и шабрением

- — окрашивание внутренних поверхностей

- 9.

Ремонт серьг (при наличии)

Ремонт серьг (при наличии)- — ремонт направляющих методом шабрения по хоботу

- — ремонт отверстий методом расточки после ремонта станка

- 10. Ремонт электрооборудования

- — ремонт электрошкафа

- — замена неисправных элементов и плат

- — измерение сопротивления изоляции и заземления

- 11. Сборка станка

- 12. Проверка по нормам точности и жесткости

Для восстановления первоначальных параметров работы станка капитальный ремонт проводится в следующем объеме работ:

- 1. Предремонтной осмотр и проверка станка, определение видов и объемов работ.

- 2. Подготовка станка к ремонту, снятие щитков и кожухов.

- 3. Разборка станка на узлы:

- – Магнитный стол;

- – Стол;

- – Суппорт крестовый;

- – Цилиндр;

- – Распределительная панель;

- – Механизм поперечной подачи;

- – Механизм продольного перемещения стола;

- – Механизм реверса стола;

- – Механизм автоматической и ручной вертикальной подачи;

- – Механизм продольного реверса стола;

- – Гидрокомуникации;

- – Гидроагрегат;

- – Колонна;

- – Станина;

- – Смазка;

- – Панель управления;

- – Система охлаждения.

- 4. Демонтаж электрооборудования.

- 5. Мойка узлов перед разборкой.

- 6. Разборка узлов на детали и комплектующие.

- 7. Мойка деталей и комплектующих.

- 8. Дефектирование деталей и комплектующих.

- 9. Ремонт или замена изношенных деталей и комплектующих.

- 10. Восстановление направляющих узлов (шлифовка и шабровка).

- 12. Сборка узлов из деталей и комплектующих.

- 13. Составление станка из узлов и отдельных деталей.

- 14. Ремонт системы охлаждения, установки на станок.

- 15. Ремонт и монтаж электрооборудования.

- 16. Установка магнитного стола.

- 17. Испытание станка на холостом ходу и под нагрузкой.

- 18. Сдача станка Заказчику на площадях Исполнителя.

- 19. Окраска станка.

- 20. Возможен монтаж станка на площадях Заказчика.

- 21. Настройка, наладка и регулирование станка.

- 22. Испытание станка на холостом ходу под нагрузкой и в работе.

- 23. Испытание станка на точность, сдача его в эксплуатацию Заказчику

- 1. Очистка, мойка, разборка станка и его узлов, дефектовка.

- 2. Шлифовка пиноли шпинделя.

- 3. Изготовление втулок пиноли шпинделя.

- 4. Замена подшипников (шпиндельных, коробки скоростей и коробки подач).

- 5. Замена изношенных шестерен и валов.

- 6. Шабровка направляющих колонны и бабки.

- 7. Восстановление рабочей поверхности стола.

- 8. Ремонт механизма подъема стола.

- 9. Восстановление механизма перемещения бабки.

- 10. Установка масляного насоса, помпы и развода смазочно-охлаждающей жидкости.

- 11. Ремонт электрошкафа и электрооборудования.

Изготовление деталей с полным циклом механической и термической обработки

Полный цикл изготовления деталей и узлов: токарные, фрезерные, координатно-расточные, шлифовальные, заточные работы как на универсальных, так и на станках с ЧПУ, термообработка при необходимости, распиловка.

Токарно фрезерные работы – неотъемлемая часть обработки металла. Чтобы их осуществить, необходимо специализированное оборудование, позволяющее достичь максимальной точности, чтобы каждая деталь, каждый узел соответствовал чертежам, представленным заказчиком или инженером.

Стоимость изготовления деталей (узлов), услуг по металлообработке рассчитывается индивидуально в зависимости от сложности, используемого материала и объемов производства.

Соблюдаются допустимые пределы отклонений и нормы шероховатости изделий.

Ремонт редукторов, мультипликаторов

- Проведение предварительной диагностики для определения причин возникновения неисправности и способа их устранения.

- Очистка внутренних и внешних поверхностей от элементов коррозии, пыли и грязи, нанесение новых защитных покрытий.

- Разборка оборудования для замены поврежденных узлов и деталей. Устранение сколов и трещин корпусов.

- Восстановление шеек валов с последующей проточкой или шлифованием.

- Регулировка зазоров и обкатка установленных деталей.

- Восстановление посадочных мест подшипников корпуса.

Ремонт гидроцилиндров

Изготовление гидроцилиндра по образцу/чертежу. Восстановление гидроцилиндров, с использованием импортных комплектующих. Ремонт дешевле покупки нового на 40-50 %. Сжатые сроки выполнения работ.

Разборка

Разбираем гидроцилиндр по частям. Отдельно шток, гильзу, поршень очищаем от загрязнений, масла, песка и передаем на дефектоскопию.

Дефектоскопия

Проводим визуальный осмотр отдельных частей цилиндра, меряем нутромером корпус на неравномерную выработку, деформацию, шток проверяем на цилиндричность микрометром если нет визуальных повреждений.

Восстановление штока

Если имеются задиры на штоке проводим наваривание, шлифование и хромирование штока. В отдельных случаях проводим замену штока на новый если восстановить не удается. Заранее согласовав с заказчиком.

Замена уплотнителей и поршня

При ремонте обязательно проводим замену всех уплотнений, а так-же проверяем допустимый зазор между гильзой и поршнем. При нарушении норматива изготавливаем новый.

При нарушении норматива изготавливаем новый.

Восстановление гильзы

Проводим замер гильзы на износ и наличие задир на рабочей поверхности, выполняем восстановление. Если восстановить не возможно изготавливаем новую гильзу в соответствии норм и характеристикам цилиндра.

Сборка, испытание на стенде окраска

Собираем цилиндр, проверяем на плавность выдвижения и течь. Если цилиндр прошел испытание по заданным нормативам, то его окрашивают и упаковывают перед транспортировкой.

Техническое обслуживание и способы восстановления направляющих станков. Типовые дефекты и методы устранения — Студопедия

Поделись

Направляющие станины восстанавливают при ремонте различными способами, например строганием, фрезерованием, шлифованием, протягиванием, шабрением. На некоторых заводах осуществляют поверхностное упрочнение направляющих способом накатывания роликом, а также закалкой т. в. ч., что значительно повышает износоустойчивость поверхностей.

Выбор способа ремонта зависит от степени износа и твердости направляющих, оснащенности ремонтной базы специальными станками и приспособлениями и т. п.

Наиболее распространенными способами ремонта направляющих станин являются шабрение, шлифование и строгание.

Ремонт направляющих шабрением даже при износе 0,05 мм отличается большой трудоемкостью и стоит дорого, поэтому следует механизировать этот процесс, а это дает большой экономический эффект.

Ремонт направляющих шлифованием обеспечивает высокую точность и чистоту обработки, этот способ практически незаменим при ремонте закаленных направляющих станин. Производительность труда при шлифовании в несколько раз выше по сравнению с шабрением. Однако при ремонте незакаленных направляющих станков предпочтение следует отдавать финишному строганию. При этом достигается высокая производительность, обеспечивается чистота поверхности V6 и точность в соответствии с техническими условиями.

Ремонт направляющих станины шабрением.

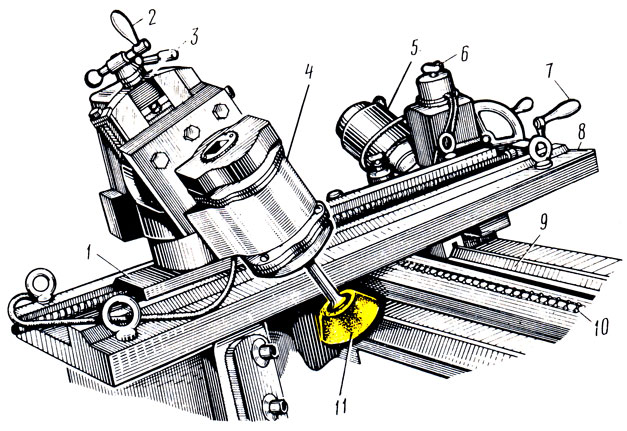

Этот технологический процесс характеризуется тем, что станина (установленная на стенде или на жестком фундаменте) в поперечном направлении выверяется по поверхности для крепления коробки подач 2 (рис. 48) с помощью рамного уровня 1. Это позволяет в дальнейшем при ремонте суппорта легко определить и установить перпендикулярность поверхностей для крепления фартука на каретке суппорта к поверхности для крепления коробки подач на станине.

Горизонтальность направляющих в продольном направлении определяется обычным способом по уровню 5.

Другая особенность рассматриваемого типового технологического процесса заключается в том, что вместо изнашиваемых поверхностей направляющих под заднюю бабку (на станине), обычно принимаемых за базу, в данном случае за базу принимают поверхности для крепления рейки 6, притом лишь участки (по 200—300 мм) этих поверхностей по обоим концам станины. Эти поверхности никогда не изнашиваются и находятся в одной плоскости с поверхностями для крепления коробки подач и кронштейна ходового вала. Восстановление параллельности направляющих станины к указанным поверхностям сокращает трудоемкость выверки параллельности осей ходового винта и ходового вала к направляющим станины.

Восстановление параллельности направляющих станины к указанным поверхностям сокращает трудоемкость выверки параллельности осей ходового винта и ходового вала к направляющим станины.

Ремонт направляющих станин по этой технологии, внедренный в ремонтной службе ЛОМО, сводится к следующим операциям.

1. Устанавливают станину на стенд или жесткий фундамент по уровню с помощью клиньев и башмаков. В продольном направлении проверку необходимо вести по уровню 5, располагаемому вдоль поверхности 7 (рис. 48), в поперечном направлении — по рамному уровню, прикладываемому к плоскости 2.

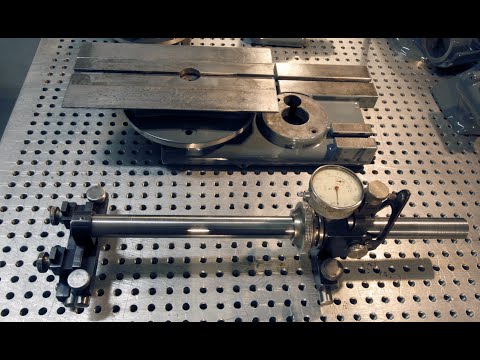

Извернутость направляющих проверяется по уровню 4, установленному на универсальном приспособлении 3, перемещаемом по направляющим, или на мостике задней бабки.

Допускаются отклонения от горизонтальности направляющих в продольном направлении не более 0,02 мм на длине 1000 мм.

Извернутость направляющих допускается не более 0,02— 0,04 мм на длине 1000 мм.

Плоскость 2 (рис. 49) для крепления коробки подач должна располагаться вертикально. Допускается отклонение не более 0,04—0,05 мм на длине 1000 мм.

49) для крепления коробки подач должна располагаться вертикально. Допускается отклонение не более 0,04—0,05 мм на длине 1000 мм.

2. Шабрят поверхности 3, 4 и 5 по поверочной линейке на краску. В процессе шабрения периодически проверяют извернутость этих направляющих и параллельность их поверхностям 9 и 10 с помощью приспособления, уровня и индикатора (способ проверки — см. рис. 10, б).

Допускается непрямолинейность (в сторону выпуклости) не более 0,02 мм на длине 1000 мм. Извернутость — не более 0,02 мм на 1000 мм. Непараллельность 1 базовым поверхностям — не более 0,06 мм на длине направляющих. Количество отпечатков краски — не менее 10 на площади 25×25 мм.

3. Шабрят направляющие 1, 2 и 6 по поверочной линейке на краску. Периодически проверяют параллельность их поверхностям 3, 4 и 5, отклонение которой должно быть не более 0,02 мм на длине 1000 мм и не более 0,05 мм на длине 3000 мм.

Спиральная извернутость допускается не более 0,02 мм на длине 1000 мм. Количество отпечатков краски должно быть не менее 10 на площади 25 х 25 мм.

Количество отпечатков краски должно быть не менее 10 на площади 25 х 25 мм.

4. Шабрят поверхности 7 и 11 по поверочной линейке на краску. Периодически проверяют параллельность их поверхностям 1, 2 и 6 с помощью приспособления с индикатором. Допускается непараллельность не более 0,02 мм на длине направляющих.

Окончательная пригонка поверхностей 7 и 11 производится по каретке суппорта вместе с прижимными планками.

Ремонт направляющих станины шлифованием.

Этот технологический процесс состоит из следующих операций.

1. Запиливают и зачищают все выступающие забоины и задиры на поверхности 8 станины (рис. 49).

2. Устанавливают станину на столе продольно-строгального станка поверхностью 8, при этом под наружные четыре угла между опорными плоскостями станины и поверхности стола подкладывают фольгу толщиной 0,1 мм. Закрепление станины осуществляют у внутренних углов (на рис. 50 показано стрелками) и выверяют ее на параллельность ходу стола по поверхностям 10 и 9 (рис. 49) с точностью 0,05 мм на всей длине поверхности.

49) с точностью 0,05 мм на всей длине поверхности.

3. Проверяют извернутость направляющих 3, 4 и 5 с помощью уровня, уложенного на мостике задней бабки, или специального приспособления (см. рис. 9).

4. Закрепляют станину на столе станка винтами и накладками, одновременно осуществляя прогиб станины на 0,05 мм. Как показывает практика, на точность механической обработки направляющих отрицательно влияет непрямолинейность движения стола строгального станка, на котором производится шлифование. Деформация станины, возникающая как в процессе установки и закрепления на столе станка, так и при обработке также увеличивает непрямолинейность. Из-за указанных недостатков направляющие станины после их обработки оказываются не только непрямолинейными (в сторону вогнутости), но и извернутыми. Поэтому установка и крепление станины на столе строгального станка являются важными моментами и требуют внимательного и умелого подхода к ним. Станину следует закрепить на столе строгального станка так, чтобы тумбы своей опорной поверхностью плотнее соприкасались с поверхностью стола. –

–

5. Дополнительно проверяют извернутость направляющих. Показания должны быть такие же, как при проверке до закрепления. При несовпадении показаний винты ослабляют и станину вновь закрепляют так, чтобы данные извернутости были с одинаковыми данными, полученными до закрепления станины на столе станка.

6. Шлифуют последовательно поверхности 3, 6, 11, 7, 2, 5,1 и 4 (рис. 49). Шлифование производят торцом круга чашечной формы, зернистостью КЧ46 или К346 и твердостью СМ1К. Предварительное шлифование проводят при наклоне оси шпинделя относительно направления движения стола на 1—3°.

Окончательное шлифование производят при перпендикулярном положении оси шпинделя к шлифуемой поверхности. Режим шлифования: подача 6—8 м/мин, скорость — 35—40 м/сек. Нагрев обрабатываемых поверхностей во время шлифования не допускается.

Ремонт направляющих станины длиной более 3000 мм.

Направляющие длиной более 3000 мм наиболее экономично ремонтировать с помощью переносных фрезерных или шлифовальных приспособлений. Однако для таких приспособлений необходимо предварительно подготовить поверхности, по которым перемещается приспособление, например шабрением. Такими поверхностями у станины токарного станка могут являться направляющие для задней бабки, концы которых выверяют на параллельность по отношению к концам поверхностей для рейки с точностью 0,05 мм, затем определяют непрямолинейность и устраняют извернутость направляющих.

Однако для таких приспособлений необходимо предварительно подготовить поверхности, по которым перемещается приспособление, например шабрением. Такими поверхностями у станины токарного станка могут являться направляющие для задней бабки, концы которых выверяют на параллельность по отношению к концам поверхностей для рейки с точностью 0,05 мм, затем определяют непрямолинейность и устраняют извернутость направляющих.

Для правильного решения вопроса о способе ремонта поверхностей, а также для того, чтобы вести шабрение наиболее рациональным способом, нужно определить величину износа и непрямолинейности и составить графики, характеризующие состояние направляющих.

Измерения производятся уровнем и их следует начинать с определения формы плоской направляющей 3 (см. рис. 49). Для уменьшения случайных ошибок, возникающих вследствие погрешности контакта между корпусом уровня и проверяемой поверхностью, рекомендуется укреплять уровень на специальной подставке (см. рис. 24, в) с двумя платиками 5, расстояние между серединами которых принимается за «базу уровня».

Порядок измерения следующий.

1. Зачищают все выступающие места (границы) забоин, задиров направляющей, обнаруженные поверочной плитой покраске и тщательно промывают керосином и протирают насухо.

2. Проверяют прилегание опорных платиков к плоскости направляющей.

3. Направляющую разбивают на равные участки, длина которых должна соответствовать базе измерения. Для этого подставку устанавливают на край направляющей и отмечают на станине штрихами положение середины платиков. Затем последовательно от участка к участку подставку перемещают и устанавливают задний (по направлению перемещения) платик в том месте, где находился передний при разметке предыдущего участка. Контрольные штрихи на станине нумеруются по порядку слева направо, начиная от нуля.

Отсчет осуществляют по порядку на каждом участке, наблюдая за положением пузырька основной ампулы уровня в делениях его шкалы. Показания уровня записывают, указывая порядковый номер проверяемого участка и отклонения пузырька в делениях шкалы со знаком плюс или минус. Затем строится график, характеризующий форму направляющей относительно исходной прямой по показаниям уровня (в мкм), которые приводятся к горизонтальной прямой графическим методом.

Затем строится график, характеризующий форму направляющей относительно исходной прямой по показаниям уровня (в мкм), которые приводятся к горизонтальной прямой графическим методом.

По результатам измерений и построенному графику выбирают наиболее изношенный участок на направляющей и вышабривают «маяк» так, чтобы его поверхность равномерно покрывалась краской, нанесенной на платик контрольной подставки. Одновременно контролируется горизонтальность участка при помощи закрепленного на подставке уровня. Далее подставка с уровнем перемещается на следующий участок и вышабривается следующий «маяк» и т. д.

Имея такие «маяки», шабрят направляющую по поверочной линейке до тех пор, пока «маяки» не начнут равномерно закрашиваться, а направляющая не станет прямолинейной и горизонтальной.

|

Навигация: Главная Случайная страница Обратная связь ТОП Интересно знать Избранные Топ: Техника безопасности при работе на пароконвектомате: К обслуживанию пароконвектомата допускаются лица, прошедшие технический минимум по эксплуатации оборудования. Динамика и детерминанты показателей газоанализа юных спортсменов в восстановительном периоде после лабораторных нагрузок до отказа… Основы обеспечения единства измерений: Обеспечение единства измерений – деятельность метрологических служб, направленная на достижение… Интересное: Берегоукрепление оползневых склонов: На прибрежных склонах основной причиной развития оползневых процессов является подмыв водами рек естественных склонов… Влияние предпринимательской среды на эффективное функционирование предприятия: Предпринимательская среда – это совокупность внешних и внутренних факторов, оказывающих влияние на функционирование фирмы… Что нужно делать при лейкемии: Прежде всего, необходимо выяснить, не страдаете ли вы каким-либо душевным недугом… Дисциплины: Автоматизация Антропология Археология Архитектура Аудит Биология Бухгалтерия Военная наука Генетика География Геология Демография Журналистика Зоология Иностранные языки Информатика Искусство История Кинематография Компьютеризация Кораблестроение Кулинария Культура Лексикология Лингвистика Литература Логика Маркетинг Математика Машиностроение Медицина Менеджмент Металлургия Метрология Механика Музыкология Науковедение Образование Охрана Труда Педагогика Политология Правоотношение Предпринимательство Приборостроение Программирование Производство Промышленность Психология Радиосвязь Религия Риторика Социология Спорт Стандартизация Статистика Строительство Теология Технологии Торговля Транспорт Фармакология Физика Физиология Философия Финансы Химия Хозяйство Черчение Экология Экономика Электроника Энергетика Юриспруденция |

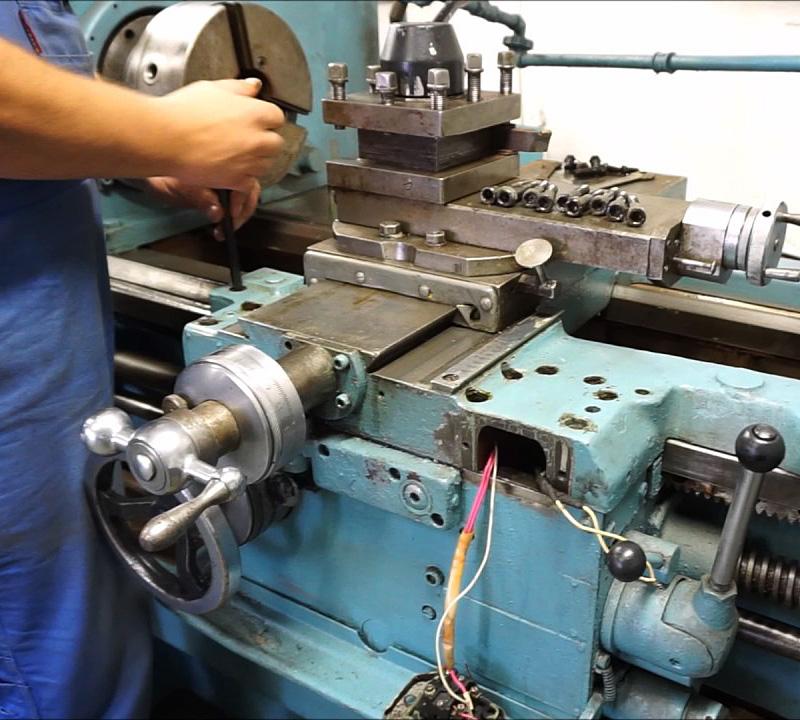

Стр 1 из 4Следующая ⇒ Станина токарного станка. Станина токарного станка. Подготовка к ремонту Качество капитального или среднего ремонта при минимальном сроке исполнения зависит от степени подготовки станка к ремонту и правильной организации труда бригады слесарей. Перед остановкой станка для ремонта производят проверку его работы на холостом ходу с целью выявления повышенных шумов и вибраций на каждой ступени оборотов шпинделя и также осуществляют обработку образца с целью определения состояния опор качения шпинделя. Проверяют радиальное и осевое биение шпинделя. Указанные проверки являются обязательными, так как при этом легче установить дефекты, которые в ряде случаев весьма сложно выявить у разобранного станка. Результаты проверок учитывают при составлении ведомости дефектов и ремонте станка. Другие проверки станка на точность по ГОСТ 42—56 (рекомендуемые в некоторых литературных источниках) проводить нецелесообразно, так как точность сборки станка обеспечивается на всех этапах технологического процесса ремонта.

Станина токарного станка. Календарный график капитального ремонта Весьма важным мероприятием является организация ремонта станка по календарному графику. График ремонта станка определяет последовательность и сроки проведения ремонтных операций, комплектование узлов и окончательную сборку станка, Кроме того, в первый день бригада осуществляет промывку деталей и дефектацию станка и приступает к ремонту других узлов станка. Ремонт направляющих станины токарного станка Направляющие станины восстанавливают при ремонте различными способами, например строганием, фрезерованием, шлифованием, протягиванием, шабрением. На некоторых заводах осуществляют поверхностное упрочнение направляющих станины способом накатывания роликом, а также закалкой т. в. ч., что значительно повышает износоустойчивость поверхностей. Выбор способа ремонта зависит от степени износа и твердости направляющих станины, оснащенности ремонтной базы специальными станками и приспособлениями и т. Наиболее распространенными способами ремонта направляющих станин являются шабрение, шлифование и строгание. Ремонт направляющих шабрением даже при износе 0,05 мм отличается большой трудоемкостью и стоит дорого, поэтому следует механизировать этот процесс, а это дает большой экономический эффект. Ремонт направляющих шлифованием обеспечивает высокую точность и чистоту обработки, этот способ практически незаменим при ремонте закаленных направляющих станин. Производительность труда при шлифовании в несколько раз выше по сравнению с шабрением. Однако при ремонте незакаленных направляющих станков предпочтение следует отдавать финишному строганию. При этом достигается высокая производительность, обеспечивается чистота поверхности V6 и точность в соответствии с техническими условиями.

Ремонт направляющих станины финишным строганием. При ремонте направляющих строганием станину необходимо установить на стол продольно-строгального станка, выверить и деформировать, согласно операциям 1, 2, 3 и 4 табл.

Типовой технологический процесс ремонта направляющих станины станка модели 1К62 шлифованием. Таблица 3

В резцедержателе станка устанавливают широколезвийные резцы, режущие кромки которых предварительно должны быть доведены. Резец подводят к наименее изношенной части обрабатываемой поверхности и регулируют положение лезвия таким образом, чтобы оно плотно соприкасалось режущей кромкой с направляющей и перекрывало ее по ширине. Строгание производится при скорости движения стола 8— 10 м/мин и глубине резания 0,03—0,05 мм. Для получения чистоты поверхности V 7 обрабатываемую поверхность необходимо смачивать керосином. Обработку поверхности следует вести за 3— 4 прохода. Проверка точности обработки производится так же, как после операций 8 и 9 (табл. 3).

Станина токарного станка. Ремонт направляющих станины токарного станка Станина токарного станка. Подготовка к ремонту Качество капитального или среднего ремонта при минимальном сроке исполнения зависит от степени подготовки станка к ремонту и правильной организации труда бригады слесарей. Перед остановкой станка для ремонта производят проверку его работы на холостом ходу с целью выявления повышенных шумов и вибраций на каждой ступени оборотов шпинделя и также осуществляют обработку образца с целью определения состояния опор качения шпинделя. Результаты проверок учитывают при составлении ведомости дефектов и ремонте станка. Другие проверки станка на точность по ГОСТ 42—56 (рекомендуемые в некоторых литературных источниках) проводить нецелесообразно, так как точность сборки станка обеспечивается на всех этапах технологического процесса ремонта.

1234Следующая ⇒ Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции… Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства… Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰)… Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ – конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой. |

Очистка старых токарных станков

Мике С

Активный пользователь

- #1

Вот немного пищи для размышлений о ремонте старых и изношенных станков. Это то, что я узнал вчера от шведского парня, который путешествовал по всему миру, ремонтируя токарные и фрезерные станки. Теперь он уйдет на пенсию, и я спросил, может ли он поздно очистить пути на моем старом Bahco, чтобы они стали как новые.

Он сказал мне, что любой ремонт старого токарного станка начинается с его шлифовки. Глубокие шрамы должны быть удалены, а любые провисания и т. д. возле передней бабки могут быть исправлены только путем шлифовки всех направляющих. В настоящее время в Швеции есть только одна или две компании, которые предоставляют такие услуги.

д. возле передней бабки могут быть исправлены только путем шлифовки всех направляющих. В настоящее время в Швеции есть только одна или две компании, которые предоставляют такие услуги.

Соскоб – это последний шаг, как он сказал, чтобы сделать его более совершенным. Это приводит к тому, что полная реконструкция стоит очень дорого (многие тысячи долларов), поэтому даже крупные компании не решаются ремонтировать старые машины. Он также сказал мне, что если я хочу, чтобы внешний вид был таким же новым, мне не стоило бы многого, если бы он поцарапал токарный станок, но это не имело бы особого смысла, если бы внешний вид не был в приоритете.

Хорошие новости, которые не были новостью для меня, заключаются в том, что некоторые провисания изношенными путями часто не имеют большого значения, пока требования не очень высоки. В случае падения фартука, например, 0,001 дюйма из-за изношенных путей это почти не влияет на диаметр токарной обработки, если только диаметр обрабатываемой детали не очень мал.

Конечно, всегда хорошо спилить любые повреждения, которые выступают из-за того, что на заготовке не ступают.

Катушка

CATWERKS LTD

- #2

Мике С сказал:

Вот некоторая пища для размышлений о ремонте старых и изношенных станков. Это то, что я узнал вчера от шведского парня, который путешествовал по всему миру, ремонтируя токарные и фрезерные станки. Теперь он уйдет на пенсию, и я спросил, может ли он поздно очистить пути на моем старом Bahco, чтобы они стали как новые.

Он сказал мне, что любой ремонт старого токарного станка начинается с его шлифовки. Глубокие шрамы должны быть удалены, а любые провисания и т. д. возле передней бабки могут быть исправлены только путем шлифовки всех направляющих. В настоящее время в Швеции есть только одна или две компании, которые предоставляют такие услуги.

Соскоб – это последний шаг, как он сказал, чтобы сделать его более совершенным. Это приводит к тому, что полная реконструкция стоит очень дорого (многие тысячи долларов), поэтому даже крупные компании не решаются ремонтировать старые машины. Он также сказал мне, что если я хочу, чтобы внешний вид был таким же новым, мне не стоило бы многого, если бы он поцарапал токарный станок, но это не имело бы особого смысла, если бы внешний вид не был в приоритете.

Хорошие новости, которые не были новостью для меня, заключаются в том, что некоторые провисания изношенными путями часто не имеют большого значения, пока требования не очень высоки. В случае падения фартука, например, 0,001 дюйма из-за изношенных путей это почти не влияет на диаметр токарной обработки, если только диаметр обрабатываемой детали не очень мал.

Конечно, всегда хорошо спилить любые повреждения, которые выступают из-за того, что на заготовке не ступают.

Нажмите, чтобы развернуть…

Спасибо за отличную информацию. Я управляю старыми токарными станками, и каждый учится управлять станком, даже несмотря на то, что он может быть значительно изношен. Если вы знаете неточности, вы можете эффективно компенсировать их и при этом получать хорошую работу.

Я не думаю, что было бы целесообразно пытаться омолодить мои старые машины. Это больше, чем установка циферблатов

и обработка. Это мне объяснил пожилой механик, который эксплуатировал много старого оборудования и делал это очень хорошо.

Сейчас его нет, но я рад, что узнал о некоторых из его удивительных навыков.

Боб Корвес

Платина

- #3

Давайте рассмотрим это в перспективе. Зачистка на 9-дюймовом токарном станке South Bend с трехфутовой станиной, незакаленная, в умеренно изношенном состоянии, принадлежащая любителю, выполнение работы для личного и образовательного проекта, безусловно, является достойной и достижимой целью. Сильно изношенный токарный станок Monarch 18 X 120 дюймов с закаленными направляющими, который коммерчески используется в небольшой мастерской для одного или двух человек, – это совсем другое дело. Это выполнимо, но вы должны начать как молодой человек и иметь план, чтобы сделать это до выхода на пенсию в перерывах между другой работой…

Правильно и аккуратно отшлифованные станины и направляющие не требуют зачистки. Некоторые высококлассные токарные станки после шлифовки зачищают либо поверхностно для внешнего вида, либо серьезно для максимальной точности и, черт возьми, затрат. Другие токарные станки очищаются после шлифовки, потому что старый шлифовальный станок немногим более точен, чем вышедший из строя токарный станок. Очистка поверхности земли — это PITA, пока вы не проникнете под всю поверхность земли.

Другие токарные станки очищаются после шлифовки, потому что старый шлифовальный станок немногим более точен, чем вышедший из строя токарный станок. Очистка поверхности земли — это PITA, пока вы не проникнете под всю поверхность земли.

Ни на секунду не думайте, что South Bend 40-х и 50-х годов и другие токарные станки, которые продавались за 100-200 долларов, были должным образом очищены, это было сделано быстро и грязно, потому что так делали большие мальчики, и клиентам понравилось ” Смотреть.”

Соскребание — утомительная работа, но она становится своего рода дзенским способом помочь отложить жизненные заботы в сторону, погрузившись в ритм цикла соскребания: планировать, проверять, отмечать, интерпретировать, очищать, удалять заусенцы, повторять, снова и снова. и так далее, пока время и другие заботы тают. Платить за настоящую, серьезную машинную очистку, а не за декоративную очистку или отслаивание, чтобы попытаться сделать шелковый кошелек из уха свиноматки, на самом деле не вариант, особенно для любителя. Работа слишком трудоемкая, а время стоит денег. Для любителя шабрить машину нужно потому, что владелец хочет испытать вызов, хочет научиться и попрактиковаться в том, как делать это правильно, у него нет достаточно большой шлифовальной машины, чтобы шлифовать пути, и он не может позволить себе нанять ее, и соглашается со значительными затратами. время и усилия, затраченные на правильное выполнение проекта для получения надлежащего конечного результата. Перефразируя Джона Кеннеди, он делает это не потому, что это быстро и легко. Он делает это, потому что это трудно и полезно. Это, конечно, не то, к чему следует относиться легкомысленно, и покупка новой машины, вероятно, является лучшим выбором, если вы не можете принять изношенную машину, но вряд ли должным образом освоите навыки и потратите время и усилия, чтобы правильно очистить машину.

Работа слишком трудоемкая, а время стоит денег. Для любителя шабрить машину нужно потому, что владелец хочет испытать вызов, хочет научиться и попрактиковаться в том, как делать это правильно, у него нет достаточно большой шлифовальной машины, чтобы шлифовать пути, и он не может позволить себе нанять ее, и соглашается со значительными затратами. время и усилия, затраченные на правильное выполнение проекта для получения надлежащего конечного результата. Перефразируя Джона Кеннеди, он делает это не потому, что это быстро и легко. Он делает это, потому что это трудно и полезно. Это, конечно, не то, к чему следует относиться легкомысленно, и покупка новой машины, вероятно, является лучшим выбором, если вы не можете принять изношенную машину, но вряд ли должным образом освоите навыки и потратите время и усилия, чтобы правильно очистить машину.

samthedog

Австралийский жетон

- #4

Я всегда думал, что шлифовать пути и царапать седло – это то, что нужно. Таким образом, вы уменьшаете количество необходимой очистки, достигая при этом высокого уровня точности. Это то, что я видел на нескольких токарных станках, и они были доведены до такого же или лучшего качества, как заводские спецификации.

С фрезерными станками дело обстоит иначе, так как многие фрезы не имеют закаленных хвостовиков типа «ласточкин хвост». Однако на некоторых мельницах, таких как Schaublin 53, направляющие и ласточкины хвосты были закалены, а в некоторых случаях блоки из высокохромистой стали можно было заменить. Это также использовалось на токарном станке Weiler Primus, где направляющие также были закреплены болтами на блоках, которые можно было заменить.

Пол.

экспресслайн99

Зарегистрировано

- #5

Боб Корвес сказал:

Давайте рассмотрим это в перспективе. Зачистка на 9-дюймовом токарном станке South Bend с трехфутовой станиной, незакаленная, в умеренно изношенном состоянии, принадлежащая любителю, выполнение работы для личного и образовательного проекта, безусловно, является достойной и достижимой целью. Сильно изношенный токарный станок Monarch 18 X 120 дюймов с закаленными направляющими, который коммерчески используется в небольшой мастерской для одного или двух человек, – это совсем другое дело. Это выполнимо, но вы должны начать как молодой человек и иметь план, чтобы сделать это до выхода на пенсию в перерывах между другой работой…

Правильно и аккуратно отшлифованные станины и направляющие не требуют зачистки. Некоторые высококлассные токарные станки после шлифовки зачищают либо поверхностно для внешнего вида, либо серьезно для максимальной точности и, черт возьми, затрат.

Другие токарные станки очищаются после шлифовки, потому что старый шлифовальный станок немногим более точен, чем вышедший из строя токарный станок. Очистка поверхности земли — это PITA, пока вы не проникнете под всю поверхность земли.

Ни на секунду не думайте, что South Bend 40-х и 50-х годов и другие токарные станки, которые продавались за 100-200 долларов, были должным образом очищены, это было сделано быстро и грязно, потому что так делали большие мальчики, и клиентам понравилось ” Смотреть.”

Соскребание — утомительная работа, но она становится своего рода дзенским способом помочь отложить жизненные заботы в сторону, погрузившись в ритм цикла соскребания: планировать, проверять, отмечать, интерпретировать, очищать, удалять заусенцы, повторять, снова и снова. и так далее, пока время и другие заботы тают. Платить за настоящую, серьезную машинную очистку, а не за декоративную очистку или отслаивание, чтобы попытаться сделать шелковый кошелек из уха свиноматки, на самом деле не вариант, особенно для любителя.

Работа слишком трудоемкая, а время стоит денег. Для любителя шабрить машину нужно потому, что владелец хочет испытать вызов, хочет научиться и попрактиковаться в том, как делать это правильно, у него нет достаточно большой шлифовальной машины, чтобы шлифовать пути, и он не может позволить себе нанять ее, и соглашается со значительными затратами. время и усилия, затраченные на правильное выполнение проекта для получения надлежащего конечного результата. Перефразируя Джона Кеннеди, он делает это не потому, что это быстро и легко. Он делает это, потому что это трудно и полезно. Это, конечно, не то, к чему следует относиться легкомысленно, и покупка новой машины, вероятно, является лучшим выбором, если вы не можете принять изношенную машину, но вряд ли должным образом освоите навыки и потратите время и усилия, чтобы правильно очистить машину.

Нажмите, чтобы развернуть…

Это идеальное описание того, почему я хочу заниматься своими делами. Дзен и занудство — это то, что мне серьезно нужно в жизни. Это и моя любовь к старым машинам в целом.

Дзен и занудство — это то, что мне серьезно нужно в жизни. Это и моя любовь к старым машинам в целом.

Пол

Доктор Ульма

Бесконечно Любопытный

- #6

expressline99 сказал:

Это идеальное описание того, почему я хочу заняться своим делом. Дзен и занудство — это то, что мне серьезно нужно в жизни. Это и моя любовь к старым машинам в целом.

ПолНажмите, чтобы развернуть…

Привет Пол,

с вашим отношением и небольшой инструкцией – вы можете делать то же, что и мы. …

…

третичный

Активный пользователь

- #7

Я поцарапал седло на своем китайском токарном станке «Три раза», прежде чем назвать его хорошим, и хотя сейчас оно намного лучше, чем было на заводе, я не могу сказать, что это действительно правильно.

Получить эту V-образную форму и правильный обряд выравнивания непросто.

Ласточкин хвост сложно, но намного проще.

ewkearns

Зарегистрировано

- #8

Ручное шабрение – это всегда правильный путь… хотя бы по какой-либо другой причине, кроме нанесения смазки где-нибудь, кроме как на некоторую переменную толщину, захваченную [на неопределенное время и неопределенную толщину] между двумя тонко отшлифованными направляющими поверхностями. Мерки должны скручиваться, путевые поверхности не так сильно….

Мнение Окумы.

Боб Корвес

Платина

- #9

ewkearns сказал:

Ручное соскабливание всегда подходит.

.. хотя бы по какой-либо другой причине, кроме нанесения смазки где-то, кроме как на некоторую переменную толщину, захваченную [на неопределенное время и неопределенную толщину] между двумя тонко отшлифованными поверхностями пути. Мерки должны скручиваться, путевые поверхности не так сильно….

Мнение Окумы.

Нажмите, чтобы развернуть…

Согласен, Юкернс. К сожалению, не многие машинисты-любители могут позволить себе купить Okuma. Надлежащим образом очищенные и подогнанные новые машины стоят невероятно дорого, и для тех из нас, кто делал некоторую чистку, совершенно понятно, почему они стоят так дорого.

Кривая обучения тому, как сделать это самостоятельно в домашней мастерской, намного выше, чем кажется на первый взгляд, но навыки и инструменты для качественной работы по очистке вполне достижимы и доступны. Настоящая проблема, которую необходимо решить, — это гайка, стоящая за скребком. Готовы ли вы ДЕЙСТВИТЕЛЬНО потратить время на то, чтобы полностью понять и попрактиковаться в деталях того, как подходить к работе по очистке, а затем потратить МНОГО часов на тщательную работу, чтобы получить результат? Высокий стандарт?

Кусок холста, несколько тюбиков с краской и несколько кистей не делают Рембрандта. .. В США есть только один человек, который преподает искусство соскабливания на постоянной основе, и он готовится уйти на пенсию…

.. В США есть только один человек, который преподает искусство соскабливания на постоянной основе, и он готовится уйти на пенсию…

проектная гайка

Зарегистрировано

- #10

Заземление путей может быть не таким дорогим, как некоторые думают. Недавно я приобрел токарный станок Sheldon MW-56-P с закаленными направляющими. Как следует из названия, это токарный станок серии M с приводом переменной скорости Worthington. У него 56-дюймовая станина, прикрепленная к основанию пьедестала. Каретка станины и поперечные салазки были перешлифованы в процессе ремонта.

В настоящее время я нахожусь за городом, но, если мне не изменяет память, это было сделано компанией American Grinding. и Machining Company, базирующаяся в Чикаго.0020

и Machining Company, базирующаяся в Чикаго.0020

http://www.americanggrinding.com/grinding-services.html

В то время стоимость переточки составляла 400 долларов. 00. Это было несколько лет назад, поэтому я уверен, что стоимость несколько выросла. Окончательную чистку делал предыдущий владелец. Мне цены показались приемлемыми. Когда я вернусь домой, я намерен связаться с компанией и узнать цену на переточку станины и направляющих скольжения на моем 60-дюймовом токарном станке Seneca Falls Star #20. объект

Зачищаете мини-токарный станок? | Хобби-машинист

Sdmf5150

Зарегистрировано

- #1

Наверное глупый вопрос, но мне интересно, кто-нибудь царапался на одном из китайских мини токарных станков.

Я хочу узнать больше о очистке и подумал, что это может быть хорошим проектом, чтобы увидеть, насколько гладкими и точными они могут быть сделаны.

Asm109

Зарегистрировано

- #2

Конечно. Почему бы и нет. Вы получаете практику на практическом предмете, и ваш недостаток, если дела идут в форме груши, скромен.

Как минимум вы научитесь измерять и смотреть, насколько точен ваш токарный станок для запуска.

Наконец, если все пойдет не так, все, что вам нужно сделать, это изменить название этой темы на Утилизация мини-токарного станка.

третичный

Активный пользователь

- #3

Циклевка на моем дрянном токарном станке 13-36 имела огромное значение.

Многие жалуются на мини-станки, но я уверен, что их можно значительно улучшить.

Сначала изучите его и соберите свою поверочную плиту и измерительные инструменты.

Затем вы можете проверить, нужно ли очищать его, прежде чем покупать или изготавливать инструменты для очистки.

Это также гарантирует, что вы знаете, как правильно проверить выравнивание компонентов, и даст вам время для

изготовления любых приспособлений или необходимых инструментов.

Не забывайте, что поверхности также нужно отслаивать.

Эти ласточкины хвосты просто восхитительны, если их отслаивать вручную, и большинство моих выглядят так, будто цыпленок со стальными когтями роется в поисках червей.

С другой стороны, они удерживают масло и плавно двигаются на фрезе/сверле, которое я заканчиваю.

Токарный станок поцарапан, но мне нужно будет разобрать его, чтобы отколоть.

Я делал токарный станок по одному компоненту за раз, поэтому пришлось разбирать его несколько раз.

Это было больно, но это сработало, так как я обнаружил, что просто правильно распределяю синий и использую поверхностную пластину

требует обучения. Каждый раз, когда я разбирал токарный станок, я перепроверял готовые компоненты и обнаруживал, что они требуют еще

доработок, так как мои навыки улучшились, поэтому я мог лучше выявить и увидеть оставшиеся недостатки. Гиббсы

могут быть настоящей головной болью в изготовлении, они сильно деформируются во время обработки, но старые гиббсы можно заменить прокладками, если они были должным образом изготовлены на заводе. Многие/большинство не были.

Многие более дешевые машины были настолько плохо сконструированы, что даже дерьмовая чистка может привести к невероятному улучшению.

руайес

В памяти

- #4

Где-то на этом форуме есть пост, где один из слесарей чистил мини-токарный станок для своего маленького сына. Попробуйте поискать модификации токарного станка

Рой

установщик1

Какой вид

- #5

Я соскоблил свою переднюю бабку G0602, поперечный суппорт и компаунд, и это оказало огромное влияние на плавность и точность. Больше ничего пока не трогал. Я знаю, что моя задняя бабка высока, потому что я опустил переднюю бабку примерно на 0,06 дюйма. Хорошо, что вы можете в n-й степени контролировать все геометрические допуски вашего станка, и вы знаете, где вы находитесь в этом отношении. Последовательность того, как вы собираетесь это делать, может спасти вас в будущем.Я предлагаю, если вы собираетесь очищать свои перекрестные и составные слайды, и вы решите их отслаивать, отслаивайте их немного реже по направлению к краям, чтобы эти маленькие углубления не собирались. мелкие частицы, которые в конечном итоге превратятся в шлифовальную пасту.0065 Не ошибется и серьезное измерительное оборудование.

Последовательность того, как вы собираетесь это делать, может спасти вас в будущем.Я предлагаю, если вы собираетесь очищать свои перекрестные и составные слайды, и вы решите их отслаивать, отслаивайте их немного реже по направлению к краям, чтобы эти маленькие углубления не собирались. мелкие частицы, которые в конечном итоге превратятся в шлифовальную пасту.0065 Не ошибется и серьезное измерительное оборудование.

ура

Sdmf5150

Зарегистрировано

- #6

Где можно получить прямые края? Я видел те, которые продает Ричард Кинг, но я думаю, что они слишком большие

установщик1

Какой вид

- #7

Не знаю, я живу в Австралии, и здесь они встречаются реже, чем дерьмо с лошадьми-качалками. Они должны быть самодельными здесь, я считаю.

ура

machPete99

Зарегистрировано

- #8

Я “выскоблил” седло и заднюю бабку моего мини-токарного станка с помощью надфилей.

Также заменены стандартные шарикоподшипники шпинделя на конические роликоподшипники (предназначенные для использования в автомобильных ступичных подшипниках), которые работают намного мягче.

Передняя и задняя бабки с прокладками на одной линии со станиной и друг с другом.

Он довольно точен, но все еще очень хлипок с точки зрения размера запаса и DOC, с которым он может удобно работать.

Купил Clausing и теперь делаю большую часть своей работы на нем.

Мини-станок сделал втулки, необходимые для получения новых подшипников, подходящих для Clausing. Он также подходит для небольших работ.

Последнее редактирование:

домашнее пивоварение

Зарегистрировано

- #9

Home Shop Machinist опубликовал серию из 10 статей о шабрении мелких предметов, включая мини-токарный станок. Первый выпуск с информацией о мини-токарном станке появился в выпуске за сентябрь/октябрь 2012 г., а последний – в выпуске за ноябрь-декабрь 2012 г. Они продают репринты. Там было достаточно, чтобы написать книгу на эту тему, но, похоже, этого не произошло. Предыдущие выпуски включают информацию о том, как сделать собственные скребки и алмазную шлифовальную машину для придания формы и заточки твердосплавных скребков.

Первый выпуск с информацией о мини-токарном станке появился в выпуске за сентябрь/октябрь 2012 г., а последний – в выпуске за ноябрь-декабрь 2012 г. Они продают репринты. Там было достаточно, чтобы написать книгу на эту тему, но, похоже, этого не произошло. Предыдущие выпуски включают информацию о том, как сделать собственные скребки и алмазную шлифовальную машину для придания формы и заточки твердосплавных скребков.

Знак

Addertooth

H-M Supporter — Diamond Member

- #10

доморощенный сказал:

Home Shop Machinist опубликовал серию из 10 статей о шабрении мелких предметов, включая мини-токарный станок.

Первый выпуск с информацией о мини-токарном станке появился в выпуске за сентябрь/октябрь 2012 г., а последний – в выпуске за ноябрь-декабрь 2012 г. Они продают репринты. Там было достаточно, чтобы написать книгу на эту тему, но, похоже, этого не произошло. Предыдущие выпуски включают информацию о том, как сделать собственные скребки и алмазную шлифовальную машину для придания формы и заточки твердосплавных скребков.

Знак

Нажмите, чтобы развернуть…

Облом, я только что проверил, и некоторые из вопросов в серии из десяти частей больше не доступны. Тем не менее, они включили тему очистки мини-станков в отдельную книгу для мини-станков. Книга стоит около 29 баксов.

В какой момент станина токарного станка зашла слишком далеко?

CarlosA

H-M Supporter — золотой член

- #1

Я обнаружил, что моя станина токарного станка Clausing 111 сильно изношена, задняя бабка и каретка также имеют канавку. В какой момент это слишком далеко? Я не знаю, стоит ли эта машина изучать парсинг и все такое, или же имеет смысл раздать ее тем, кто в ней нуждается. Кроме того, винты и гайки изношены, канавка, которая приводит в движение каретку, сильно изношена, ходовой винт и полугайки также сильно изношены.

Это мой первый “настоящий” токарный станок – нечто большее и более функциональное, чем токарный станок для хобби. Помимо вибрации формы и поворота конуса, мне очень нравится выбор подач, которые он имеет (вплоть до 224 tpi), а также сверхтонкая мощная перекрестная подача. Если бы это был кабинетный токарный станок, а не настольное крепление, я бы даже не спрашивал, стоит ли оно того, я бы присоединился к классу Ричарда Кинга по скоблению в 2019 году. ..

..

Ульма Доктор

Бесконечно Любопытный

- #2

износ станины более 0,005 дюйма зашел слишком далеко

как бы ни были хороши токарные станки Клаузинга, время и деньги, потраченные на попытки очистить станок больше этого, не стоят усилий для рассматриваемого токарного станка.

вам было бы лучше от поиска другого кандидата, если вы ищете предлог, чтобы научиться парсингу.0020

middle.road

Гранит Stoopid…

- #3

КарлосА сказал:

Я обнаружил, что моя станина токарного станка Clausing 111 сильно изношена, задняя бабка и каретка также имеют канавку. В какой момент это слишком далеко? Я не знаю, стоит ли эта машина изучать парсинг и все такое, или же имеет смысл раздать ее тем, кто в ней нуждается. Кроме того, винты и гайки изношены, канавка, которая приводит в движение каретку, сильно изношена, ходовой винт и полугайки также сильно изношены.

Это мой первый “настоящий” токарный станок – нечто большее и более функциональное, чем токарный станок для хобби. Помимо вибрации формы и поворота конуса, мне очень нравится выбор подач, которые он имеет (вплоть до 224 tpi), а также сверхтонкая мощная перекрестная подача. Если бы это был токарный станок, а не настольное крепление, я бы даже не спрашивал, стоит ли оно того, я бы присоединился к классу по чистке Ричарда Кинга в 2019 году.

..

Нажмите, чтобы развернуть…

Можете ли вы опубликовать несколько пиктов?

Как поживаешь?

CarlosA

H-M Supporter — золотой член

- #4

Я выложу еще несколько фотографий сегодня позже, а также сделаю еще несколько измерений, как только удалю эти:

проектная гайка

Зарегистрировано

- #5

Ульма Доктор сказала:

износ станины более 0,005 дюйма зашел слишком далеко

как бы ни были хороши токарные станки Клаузинга, время и деньги, потраченные на попытки зачистить больше, не стоят затраченных усилий для рассматриваемого токарного станка.0065 Вам лучше найти другого кандидата, если вы ищете предлог, чтобы научиться парсингу.Нажмите, чтобы развернуть…

У меня разное мнение на этот счет. У меня есть токарный станок Seneca Falls Star #20 1916 года выпуска, который изношен на 0,015 дюйма на первые 12 дюймов возле передней бабки. Он по-прежнему способен вытачивать детали с точностью до 0,0005 дюйма. Единственный недостаток заключается в том, что трудно изготовить длинную деталь без конуса. Это можно сделать, но часто это не стоит усилий. Я использую станок на регулярной основе. для изготовления деталей длиной менее 12 дюймов и часто для обработки валов длиной до 4 дюймов.

Это можно сделать, но часто это не стоит усилий. Я использую станок на регулярной основе. для изготовления деталей длиной менее 12 дюймов и часто для обработки валов длиной до 4 дюймов.

Я разговаривал с компанией из Чикаго под названием American Grinding о перешлифовке способов:

https://www.americanggrinding.com/grinding-services.html

Они заверили меня, что производили станки в в гораздо худшем состоянии и смогли добиться отличных результатов.

Еще в 2001 году они сделали пути на моем токарном станке Sheldon MW-56-P за 400 долларов. Это немного более короткая машина, но намного тяжелее и с ней сложнее обращаться. Прилагаемый инспекционный лист показывает, что они смогли довести машину до 0,0003 дюйма как в поперечном, так и в продольном направлениях. Я ожидаю, что стоимость шлифовки путей на водопаде Сенека будет дороже, поскольку она более изношена и их цены несомненно увеличились за 17 лет.0065 Если придет время, когда я больше не смогу жить в такой ситуации, я разберу станок и отнесу им на переточку станину и каретку в сборе.

Доктор Ульма

Бесконечно Любопытный

- #6

Projectnut сказал:

У меня разное мнение на этот счет. У меня есть токарный станок Seneca Falls Star #20 1916 года выпуска, который изношен на 0,015 дюйма на первые 12 дюймов возле передней бабки. Он по-прежнему способен вытачивать детали с точностью до 0,0005 дюйма. Единственный недостаток заключается в том, что трудно изготовить длинную деталь без конуса. Это можно сделать, но часто это не стоит усилий. Я использую станок на регулярной основе.

для изготовления деталей длиной менее 12 дюймов и часто для обработки валов длиной до 4 дюймов.

Я разговаривал с компанией из Чикаго под названием American Grinding о перешлифовке способов:

https://www.americanggrinding.com/grinding-services.htmlОни заверили меня, что производили станки в в гораздо худшем состоянии и смогли добиться отличных результатов.

Еще в 2001 году они сделали пути на моем токарном станке Sheldon MW-56-P за 400 долларов. Это немного более короткая машина, но намного тяжелее и с ней сложнее обращаться. Прилагаемый инспекционный лист показывает, что они смогли довести машину до 0,0003 дюйма как в поперечном, так и в продольном направлениях. Я ожидаю, что стоимость шлифовки путей на водопаде Сенека будет дороже, поскольку она более изношена и их цены несомненно увеличились за 17 лет.0065 Если придет время, когда я больше не смогу жить в такой ситуации, я разберу станок и отнесу им на переточку станину и каретку в сборе.

Нажмите, чтобы развернуть.

..

Это хорошо, но вопрос оператора касался очистки путей

CarlosA

H-M Supporter — золотой член

- #7

Projectnut сказал:

У меня разные мнения на этот счет.

Нажмите, чтобы развернуть…

Я собираюсь удалить эту плохую ремонтную работу и посмотреть, работает ли машина по-прежнему в порядке … и я склонен согласиться с вами, мой вопрос заключается в том, хочу ли я тратить время и деньги на починку машины, и если это правильно машина. Если бы я мог купить его завтра за 400 долларов, я бы точно это сделал, хотя поездка в Чикаго туда и обратно может сделать это невозможным.

Если бы я мог купить его завтра за 400 долларов, я бы точно это сделал, хотя поездка в Чикаго туда и обратно может сделать это невозможным.

проектная гайка

Зарегистрировано

- #8

Ульма Доктор сказала:

Это хорошо, но вопрос оператора касался очистки путей

Нажмите, чтобы развернуть…