Шар в шаре на токарном станке: Как выточить шар в шаре на токарном станке. Учебное видео

alexxlab | 06.07.2023 | 0 | Разное

Сложный китайский шар из дерева на токарном станке своими руками | Своими руками

Содержание ✓

- ✓ ЛЮБОЙ ПРОЕКТ НАЧИНАЕТСЯ С ЧЕРТЕЖА

- ✓ ДРЕВЕСИНА ДЛЯ ИЗГОТОВЛЕНИЯ КИТАЙСКОГО ШАРА

- ✓ ЗАГОТОВКА

- ✓ РАЗМЕТКА ДЕЛИТСЯ НА ТРИ ЭТАПА

- ✓ СВЕРЛЕНИЕ

- ✓ ФОРМИРОВАНИЕ ВНЕШНЕГО ПРОФИЛЯ ПЕРЕСЕКАЮЩИХСЯ СФЕР

- ✓ РАЗДЕЛЕНИЕ ВНУТРЕННИХ СФЕР

- ✓ КИТАЙСКИЙ ШАР НА ТОКАРНОМ СТАНКЕ СВОИМИ РУКАМИ – ВИДЕО

- ✓ ШАР В ШАРЕ – КАК ВЫТОЧТЬ: ВИДЕО

© Автор: КОНСТАНТИН ГУСЕВ

Эта работа началась с путешествия по страницам книги Manuel du tourneur 1816 г. В ней подробно описываются виртуозные приемы в токарном искусстве, применявшиеся мастерами в XIX веке, а на старинных гравюрах изображены чертежи инструментов и приспособлений, по которым можно сделать выводы об удивительном мастерстве токарей прошлого. Для тех, кто увлекается токарным делом, эта книга представляет настоящий клад информации и невероятных идей.

Особенно меня привлекла одна из гравюр. Если внимательно рассмотреть чертёж, то становится понятно, что эта фигура состоит из 4-х полых сфер помещенных одна в другую по принципу «китайских шаров», но самое главное, что две внутренние сферы имеют взаимное пересечение. А форма выглядит действительно удивительно и совершенно невыполнимой на токарном станке. И все это выполнено из целого куска материала без склейки. Технически взаимосвязанные сферы являются своего рода цепочкой, выполненной из одного куска материала, только звенья этой цепи имеют 3D структуру.

Если внимательно рассмотреть чертёж, то становится понятно, что эта фигура состоит из 4-х полых сфер помещенных одна в другую по принципу «китайских шаров», но самое главное, что две внутренние сферы имеют взаимное пересечение. А форма выглядит действительно удивительно и совершенно невыполнимой на токарном станке. И все это выполнено из целого куска материала без склейки. Технически взаимосвязанные сферы являются своего рода цепочкой, выполненной из одного куска материала, только звенья этой цепи имеют 3D структуру.

ВСЕ ЧТО НЕОБХОДИМО ДЛЯ ЭТОЙ СТАТЬИ НАХОДИТСЯ ЗДЕСЬ >>>

Шаг за шагом мне удалось повторить этот удивительный проект. Работа над ним так увлекла меня, что превратилась в настоящее токарное путешествие в прошлое. Старинная книга, написанная на старофранцузском языке, трудна в переводе, поэтому я искал совета у современных мастеров, в разной степени приблизившихся к решению этой токарной головоломки. В итоге мне не только удалось повторить эту работу, но и значительно упростить рабочий процесс, сделав его более предсказуемым.

ЛЮБОЙ ПРОЕКТ НАЧИНАЕТСЯ С ЧЕРТЕЖА

Внешняя сфера имеет диаметр 102 мм и толщину стенки з мм, на ней расположены 14 больших отверстий (35 мм) и 24 малых (8 мм). Через большие отверстия в дальнейшем будет видно внутренний мир сферы, также они являются технологическими окнами для доступа инструмента. Малые отверстия делают изделие более воздушным и несут исключительно декоративную функцию. Обычно у «китайских шаров» имеется 12 главных отверстий, которые являются гранями правильного додекаэдра. Такое расположение выглядит органичным и является удобным технологически. Но 14 отверстий в данном проекте обусловлены удобством обработки внутренних сфер, в дальнейшем будет понятно, почему именно такое расположение отверстий упростит работу.

Следующая сфера имеет диаметр 93 мм, толщину стенки з мм, повторяет форму внешней и располагается внутри неё. Стоит обратить внимание что пространство между сферами составляет всего 1, 5 мм, и это довольно критичное точки зрения точности изготовления инструментов.

Третья и четвертая сферы имеют диаметр 56 мм и толщину стенок з мм, на каждой из них расположено по 10 отверстий диаметром 25 мм, четыре из них взаимно пересекаются.

Manuel du tourneur 1816 г.

Комплект инструмента, специально изготовленный для этого проекта

Общий вид

Внутренняя большая сфера

Пересекающиеся сферы

Рабочий чертёж

ДРЕВЕСИНА ДЛЯ ИЗГОТОВЛЕНИЯ КИТАЙСКОГО ШАРА

В XIX веке подобные изделия выполнялись из слоновой кости. Ввиду её однородности, твердости и красоты этот материал просто идеально подходит для виртуозных тонкостенных токарных работ. Но в современном мире приходится использовать дерево. По своим свойствам древесина для подобных проектов должна быть максимально похожа на кость и удовлетворять следующим условиям:

- влажность дерева должна быть минимальной,

- древесина должна быть как можно более твёрдой и однородной,

- древесина должна быть максимально светлой,

- древесина не должна иметь трещин, сучков и внутренних изъянов,

- заготовка должна быть из целого дерева без склейки.

Для этого проекта я использовал сувель березы. Это не идеальный материал, но он достаточно хорош для такой работы. Из-за свилеватой внутренней структуры в нём минимальны внутренние напряжения, исключая деформации и трещины на этапе разделения сфер. Также превосходными материалами были бы граб, груша и, конечно, самшит.

Текстура березового сувеля

ЗАГОТОВКА

Нет большого смысла описывать, как выточить идеальный шар из дерева на токарном станке. Для этого существует довольно много способов и приспособлений, однако важным на этом этапе является строгое соблюдение размера и формы шара по всем направлениям. Древесина – материал неоднородный, я не рекомендую использовать шлифовальную бумагу на этом этапе. Шлифование приведет к деформации формы, так как абразивное зерно будет неравномерно стачивать древесину на разных направлениях волокон. Кроме того, часть абразивных зерен неминуемо останется в древесине, что приведёт к быстрому затуплению инструментов при дальнейшей обработке.

При финишной обработке заготовок для шаров я обычно использую циклю. Конструкция её довольно простая, но при этом она позволяет более точно соблюсти геометрическую форму. Принцип циклевания очень простой: шар последовательно зажимается в разных осях и циклей сглаживаются все неровности формы.

РАЗМЕТКА ДЕЛИТСЯ НА ТРИ ЭТАПА

1. На сфере размечаются стороны правильного куба. Центры граней куба – это центры базовых 6-ти главных отверстий. Для определения расстояния между отверстиями используют формулу: S=i02 х 0, 7071 = 72, 12 (где Ю2 – диаметр шара, а 0, 7071 – коэффициент при делении шара на 6 точек). Это расстояние откладывается между остриями разметочного циркуля, далее разметка не оставит труда. Очень важно, чтобы любые две противоположные точки лежали вдоль волокон древесины.

Цикля для обработки деревянных сфер

Работа с циклей

Деление шара на 6 базовых поверхностей

Разметка дополнительных 8 отверстий

Разметка 24 малых отверстий

2. Разметка остальных 8 отверстий. Эти отверстия расположены равноудаленно между любыми тремя точками, отмеченными на первом этапе. Разметочным циркулем чертятся пересекающиеся окружности из этих точек, а места их пересечения и будут являться центрами отверстий. Далее необходимо начертить реальные диаметры будущих отверстий и убедиться, что стенки имеют достаточное расстояние.

Разметка остальных 8 отверстий. Эти отверстия расположены равноудаленно между любыми тремя точками, отмеченными на первом этапе. Разметочным циркулем чертятся пересекающиеся окружности из этих точек, а места их пересечения и будут являться центрами отверстий. Далее необходимо начертить реальные диаметры будущих отверстий и убедиться, что стенки имеют достаточное расстояние.

3. Разметка 24 малых отверстий. Эти отверстия располагаются по два рядом и равноудаленно между любыми четырьмя соседними отверстиями.

СВЕРЛЕНИЕ

Для последующих этапов понадобится изготовить специальный патрон для закрепления шара в токарном станке. Такая конструкция патрона позволяет надежно удерживать шар при любом положении.

Центровка шара в патроне выполняется следующим образом: шар располагается свободно в патроне, крепежные болты не затянуты, на заднюю бабку устанавливается «живой» центр и подводится на максимально близкое расстояние к поверхности шара. Необходимая точка разметки на шаре совмещается с центром и поджимается задней бабкой. Теперь можно окончательно затянуть крепёжные болты и отвести заднюю бабку.

Теперь можно окончательно затянуть крепёжные болты и отвести заднюю бабку.

Патрон для фиксации деревянных сфер

Принцип работы патрона

Этапы сверления главного отверстия. Это отверстие служит базой для многих последующих операций, оно должно располагаться строго вдоль волокон древесины и иметь максимально точную форму

Этапы сверления главного отверстия. Это отверстие служит базой для многих последующих операций, оно должно располагаться строго вдоль волокон древесины и иметь максимально точную форму

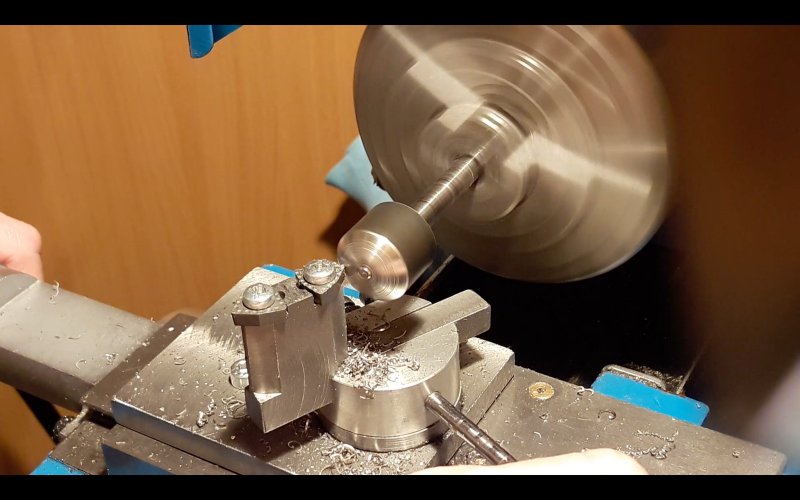

Расточка внутренней формы

Рабочий чертеж профильных резцов

Цель: сформировать внутренние полости в будущих пересекающихся сферах. Этот этап, пожалуй, является одним из самых сложных и ответственных во всем проекте.

Подготовка специальных резцов для профилирования внутренней формы

Резец, установленный в подручник

Схема работы со специальным подручником

Все четыре резца для профилирования внутренних форм

Изготовление специального инструмента является необходимым в этом проекте.

Сложность работы с этим инструментом состоит в следующем:

- сам профиль имеет довольно сложную форму, которую необходимо с точностью повторить;

- точение происходит в невидимой зоне, поэтому трудно контролировать инструмент;

- точение происходит на большой глубине;

- из-за большой поверхности резания есть риск заклинивания инструмента.

Как максимально облегчить точение:

- использовать минимальные обороты станка (не более 300) ;

- точить вдоль волокон;

- использовать специальный подручник, имеющий поддержку резца на всю глубину и фиксацию подвижности резца по вертикальной оси.

Поверхность трения

Последовательность точения

Проверка формы резцов по чертежу

Окончательное формирование внутренних сфер при помощи поворотных двойных резцов

Работа на специальном подручнике

Некоторое время назад для работы с «китайскими шарами» я сконструировал поворотный суппорт. Это очень удобное приспособление для точной работы с радиусными резцами для различных проектов. Благодаря этому устройству можно использовать очень тонкие резцы, имеющие 2-3 лезвия, и не бояться заклинивания. Радиусные резцы имеют замки, что позволяет с высокой точностью фиксировать их в суппорте. Очень важно установить поворотную голову точно по центру шара. Для этого я использую калибровочную втулку и специальный шаблон с отверстиями и разметкой. Шаблон выточен из 4 мм пластика и имеет диаметр 102 мм, также на нем просверлены три отверстия и нанесена разметка. По этим отверстиям совмещается ось платформы поворотного суппорта с установленной на ней втулкой по центру шара.

Это очень удобное приспособление для точной работы с радиусными резцами для различных проектов. Благодаря этому устройству можно использовать очень тонкие резцы, имеющие 2-3 лезвия, и не бояться заклинивания. Радиусные резцы имеют замки, что позволяет с высокой точностью фиксировать их в суппорте. Очень важно установить поворотную голову точно по центру шара. Для этого я использую калибровочную втулку и специальный шаблон с отверстиями и разметкой. Шаблон выточен из 4 мм пластика и имеет диаметр 102 мм, также на нем просверлены три отверстия и нанесена разметка. По этим отверстиям совмещается ось платформы поворотного суппорта с установленной на ней втулкой по центру шара.

Схема работы поворотного суппорта

Поворотный суппорт

Формирование радиусного профиля

Радиусные резцы, имеющие две режущие кромки

Установка основания суппорта по шаблону

Настроечный шаблон

Настройка вылета резца

Установка резца

Рабочий чертёж двойного резца №1

В начале суппорт устанавливается по оси № 1 в шаблоне и происходит проточка резцом № 1 по очереди внутренних сфер одновременно с двух сторон. На этой операции полностью закончен внутренний профиль.

На этой операции полностью закончен внутренний профиль.

Далее суппорт перенастраивается на ось шаблона № 2 и происходит последовательная проточка двойным резцом № 2 через 14 главных отверстий и разделение сфер.

При этом после обработки каждого отверстия в него вставляется пробка и фиксируется небольшим саморезом. В дальнейшем отверстия от самореза сточатся при последующей обработке.

Теперь пробки можно выкрутить, на этом этапе две внешние сферы полностью отделены и внутри них находится свободный шар.

Последовательность операций следующая:

- -установка сферы на нужную ось точения

- -сверление сверлом 35 мм на глубину 8 мм

- -проточка двойным резцом

- -обработка кромки отверстия фасонным резцом

- -установка пробки

Промежуточная операция: сверление 24 малых отверстий (8мм) на внешних сферах

Рабочий чертёж двойного резца №2

Установка поворотной платформы по центру сферы

Позиционирование сферы в патроне

Сверление отверстий 35 мм

Проточка двойным резцом №2

Обработка кромки отверстия профильной выточкой

Фиксация пробки саморезом

Деревянная пробка

Обточка пробки

Законченная обработка одного из отверстий

Схема установки на станок

Шаблон

ФОРМИРОВАНИЕ ВНЕШНЕГО ПРОФИЛЯ ПЕРЕСЕКАЮЩИХСЯ СФЕР

Это одна из самых необычных операций на токарном станке, необходимо обрабатывать внутреннюю часть изделия через отверстия во внешних сферах, при этом они должны быть неподвижны.

Заготовка крепится посредством тугой посадки на деревянную оправку, имеющую небольшой конус, а внешние сферы фиксируются на люнетах при помощи проволоки. Теперь остаётся очень аккуратно выточить внешнюю форму будущих пересекающихся сфер через отверстия. На этом становится понятно, почему отверстия расположены именно так – при подобном расположении доступ для резца максимально удобный. Для финального контроля формы используется шаблон. На этом этапе токарные работы завершены, все остальные операции выполняются вручную.

Вращается только внутренний шар

Шаблон для контроля профиля

Внешние две сферы зафиксированы неподвижно в люнетах

Обвязка» двух внешних сфер

Проточка внутренних сфер

Схема контроля формы поверхности

Контролирование формы по шаблону

Финальный вид

Финальная форма в разрезе

РАЗДЕЛЕНИЕ ВНУТРЕННИХ СФЕР

Взаимопересекающиеся сферы имеют ю отверстий диаметром 25 мм. Стенки сфер имеют толщину всего з мм, кроме того, 4 отверстия имеют взаимное пересечение, что делает невозможным применение обычных свёрл. Для этой операции используются специальные ручные резцы, правый и левый. Из-за их миниатюрного размера и сложной формы их не просто изготовить, однако они дают прекрасный результат и гарантированно делают отверстие круглым. Перед их использованием центры всех отверстий сверлятся сверлом диаметром 1 мм – это будут

Для этой операции используются специальные ручные резцы, правый и левый. Из-за их миниатюрного размера и сложной формы их не просто изготовить, однако они дают прекрасный результат и гарантированно делают отверстие круглым. Перед их использованием центры всех отверстий сверлятся сверлом диаметром 1 мм – это будут

центры установки инструмента, кроме того, в пересекающихся отверстиях фрезой формируются черновые «туннели» для захода резца.

После работы этими инструментами сферы полностью разделены, отверстия прорезаны, но остались небольшие «наплывы» на внутренних стенках. Эти наплывы убираются гравировальной машинкой.

Теперь все изделие можно окончательно отшлифовать наждачной бумагой и покрыть маслом.

Схема работы ручным инструментом по вырезанию . Размеры резца для внутренних отверстий отверстий

Разметка внутренних сфер

Инструменты для высверливания пересекающихся отверстий (правый и левый)

Тестирование, как работает инструмент

Работа инструментом на пересекающихся отверстиях

Работа на открытых отверстиях

Вырезание отверстия

КИТАЙСКИЙ ШАР НА ТОКАРНОМ СТАНКЕ СВОИМИ РУКАМИ – ВИДЕО

Изготовление “Китайских шаров” на токарном станке. Константин Гусев в Токарном клубе.

Константин Гусев в Токарном клубе.

Watch this video on YouTube

Ссылка по теме: Китайский шар из дерева своими руками

ШАР В ШАРЕ – КАК ВЫТОЧТЬ: ВИДЕО

Как выточить “ШАР В ШАРЕ”

Watch this video on YouTube

Подпишитесь на обновления в наших группах и поделитесь.

Будем друзьями!

|

Загадочные изделия Категория: Токарное дело Загадочные изделия Мы рассмотрели вытачивание многофигурных изделий из одного куска материала. Оказывается, можно изготовить такие изделия. Начнем с самого простого. Изготовим деревянный шар с двумя металлическими кубиками внутри. Для этого шар диаметром 46,5 мм размечают на шесть равноудаленных друг от друга центровых отверстий. Этими отверстиями шар устанавливается в приспособлении, и пальцевой фрезой диаметром 19 мм сверлят все шесть отверстий на глубину 25 мм. Сверление каждого следующего отверстия производят после поворота заготовки на 180°. После этого получают в шаре три сквозных взаимно перпендикулярных отверстия. Казалось бы, сверление можно было выполнить сразу насквозь, но этого не допускает малая прочность шара. Обработку кубиков производят по схеме, приведенной на рис. 89. Центрирование шара в приспособлении осуществляют с помощью центра со срезанной вершиной. Применяют две пальцевые фрезы диаметром 8 и 19 мм и резцы с отогнутой головкой. Сначала сверлят малой фрезой на глубину 19 мм, а потом фрезой 19 мм на глубину 12,5 мм. Затем выполняют точение боковых конусов и подрезание торцов. Такую обработку осуществляют на четырех позициях. Обработанные отверстия заполняют воском или парафином. После этого выполняют две оставшиеся операции. Закрепление воском рекомендуется делать после обработки каждого отверстия. Лучше заполнять мягким воском, чем жидким. По окончании обработки воск удаляют, и изделие готово. Рис. 1. Схема точения двух металлических кубиков внутри деревянного шара Интересным является деревянный шар, внутри которого свободно перемещается металлический куб, а в полости куба расположен стальной шарик шарикоподшипника. Сначала многое надо продумать, так как изделие состоит из трех фигур, каждая из которых выполнена из другого материала. Если залить полость шара металлом, то как закрепить в его центре стальной шарик? Последний может всплыть в жидком металле более тяжелого веса, если его не закрепить. А как осуществить крепление этого стального шарика? Если же стальной шарик залить металлом вплотную к его поверхности, то как расточить сферу вокруг него? Какой инструмент применить? Да и как можно сверлить пальцевыми фрезами с большим крутящим моментом куб из металла, связь которого с деревом невелика? Залитый металл может провернуться при сверлении, а закрепить его невозможно. Работу выполняют по следующей технологии. На деревянном шаре размечают шесть отверстий, удаленных друг от друга на равное расстояние. Сверлят насквозь два взаимно перпендикулярных отверстия диаметром 12 мм. Таким образом, получают четыре отверстия в шаре, расположенные на перпендикулярных осях одной плоскости. Перед заливкой металла отверстия закрывают пробками, показанными на рис. 2, а. Пробку диаметром 16 мм точат по отверстиям деревянного шарика. Пробка должна входить в отверстие шара плотно. Торцами четырех пробок зажимают металлический шарик, установленный по центру на опоре. Для надежности зажима шарика головки пробок охватывают резиновым сжимающим кольцом. Рис. 2. Пробка-заглушка, применяемая при заливке металла в деревянные шарики (а) и резиновое кольцо-опора для шара (б) При заливке металлом, как и при сверлении центровых отверстий, деревянный шар устанавливают в резиновое кольцо. Обработку начинают с шестой, необработанной стороны. Сверлят пальцевой фрезой диаметром 10 мм отверстие до шарика, затем пальцевой фрезой 16 мм на глубину 12 мм. Вокруг шарика растачивают сферу и вторым резцом с отогнутой головкой растачивают конус и подрезают торец (грань куба). Так производят обработку отверстий на всех шести позициях. После обработки на каждой позиции в полученное отверстие забивают мягкий воск, охлаждают шар для его затвердения и производят дальнейшую обработку. Воск размягчают подогревом, а затем удаляют. Изделие готово. Полость, в которой расположен шар, можно зачистить путем многократного протягивания шлифовальной шкурки. Для лучшего обозрения фигур входные отверстия шара рассверливают до диаметра 20 мм. Красиво выглядит черный эбонитовый цилиндроид с розовым пластмассовым кубом и металлическим шариком внутри. Металлический шарик можно замуровать в восковой шарик, удалив который после обработки, получают сферическую полость в затвердевшей пластмассе. Металл расплавил бы воск, а температура пластмассы не велика. Цилиндроид имеет диаметр 32 мм, а металлический шарик — 8 мм. На рис. 3, б показаны размеры на одной из рабочих позиций. Применяют две пальцевые фрезы диаметром 6 и 14 мм. Сначала сверлят отверстие малой пальцевой фрезой до шарика, затем большой фрезой на глубину 7,5 мм. Для точения используют один резец, которым растачивают kohvc и подрезают торец. Полость для стального шарика не растачивают, так как она образуется сама после удаления воска. Каждое отверстие после обработки заполняют воском для крепления вытачиваемого куба. После выполнения всех шести операций воск удаляют, и изделие готово. Остается отполировать поверхность цилиндроида до блеска. Рис. 3. Схемы точения в деревянном шаре металлического куба с шариком внутри (а) и в эбонитовом цилиндроиде пластмассового куба со стальным шариком внутри (б) Рассмотрев изготовление изделий с шариками внутри, нетрудно догадаться, как изготовлен алюминиевый цилиндроид диаметром 28 мм с алюминиевым кубом внутри, в сферической полости которого находится стальной шарик диаметром 8 мм. Диаметр отверстий в гранях куба 6 мм. Встречаются изделия-головоломки со многими отверстиями и шариком внутри. Головоломка заключается в том, чтобы найти отверстие, через которое может выпасть шарик. В изделиях-загадках автора нет таких отверстий, через которые может выпасть шарик. Для этого надо продумать до конца технологию изготовления изделий. Эта задача решена в рассмотренных примерах. А технология изготовления алюминиевого цилиндроида с кубом и шариком внутри пусть будет секретом, который надо разгадать читателю. Для облегчения раскрытия такого секрета сначала надо подумать, как осуществить изготовление шара диаметром 35 мм без малейших отверстий, внутри которого свободно находится стальной шарик диаметром 15 мм. Ранее был рассмотрен ряд изделий с кубом и крестовиной внутри. Подумаем, нельзя ли изготовить такое изделие, чтобы крестовина была из другого материала, чем шар и чем куб, внутри которого она находится. В этом случае берут деревянный шар диаметром 46,5 мм. Размечают его на шесть равноудаленных друг от друга точек, центруют в приспособлении, сверлят три взаимно перпендикулярных отверстия диаметром 7,5 мм на глубину 33,5 мм. В два отверстия плотно по месту вставляют пробки диаметром 7,5 мм и длиной до буртика 13 мм. В пробках предусмотрены сквозные отверстия малого диаметра (примерно 1,5 мм) для выхода воздуха. Через открытое отверстие самотвердеющей пластмассой заполняют плотно просверленные каналы. После затвердения пластмассы пробки вынимают и выполняют точение. От пробок остаются отверстия глубиной 13 мм. На рис. 4, а показаны размеры на одной из рабочих позиций. Сверлят отверстие пальцевой фрезой диаметром 16 мм на глубину 13,5 мм. Показание штангенциркуля при контроле равно 12,5 мм. Затем сверлят отверстия на глубину 6,5 мм с периодическим выводом трубчатого сверла из отверстия. Растачивают внутренний конус и подрезают торец (грань куба) резцом с отогнутой головкой. Так ведется обработка на всех шести позициях. После выполнения первых позиций обработанные отверстия заполняют воском. По окончании обработки воск удаляют. Технология получается несложной, и крестовина розового цвета находится внутри куба. Рассмотрим изготовление фторопластового цилиндроида диаметром 32 мм с кубом и металлической крестовиной внутри. Сначала сверлят три взаимно перпендикулярных отверстия диаметром 7,1 мм на глубину 25 мм. В два из них ставят пробки и заливают металл. Затем сверлят отверстие пальцевой фрезой диаметром 14 мм на глубину 8 мм. Рис. 4. Схема точения в деревянном шаре куба и пластмассовой крестовины (а) и во фторопластовом цилиндроиде куба с металлической крестовиной внутри (б) После выполнения двух первых операций все обработанные отверстия заполняют воском. По окончании обработки воск удаляют, и получается изделие с металлической крестовиной внутри. Такое же изделие можно изготовить из дерева. Но деревянный кубик малого размера с металлической крестовиной внутри непрочен. В этом случае кубик можно сломать отверткой, а его кусочки удалить из отверстий и получится деревянный цилиндроид, внутри которого одна металлическая крестовина. Попробуем изготовить в деревянном шаре диаметром 46,5 мм металлическую крестовину. Сначала подготавливают отверстия под заливку металла. Сверлят три взаимно перпендикулярных пересекающихся отверстия в шаре диаметром 5,5 мм на глубину 40 мм. В третье открытое отверстие заливают непрерывной струей металл, который заполняет весь объем. Пробки вынимают, и металлическая крестовина готова. Но она размещена в деревянном шаре и не видна. Надо расточить отверстия вокруг стержней крестовины. Крестовина должна свободно качаться в расточенных отверстиях шара. Сделать это расточным резцом трудно, поэтому используют пальцевую фрезу с глубоким отверстием в центре и режущими кромками на торце. С помощью центра задней бабки устанавливают шар в приспособлении. Сверлят отверстие двухперой пальцевой фрезой диаметром 8 мм и подрезают торец крестовины Пальцевой фрезой диаметром 18 мм с глубоким осевым отверстием диаметром 6 мм производят рассверливание на глубину 18 мм. Эту глубину сверления контролируют штангенциркулем. Рис. 5. Металлическая крестовина Режущие кромки, расположенные на торце фрезы, не доходят на 0,5 мм до стержня крестовины. По окончании обработки шести отверстий воск удаляют. Ножом типа острой отвертки удаляют оставшиеся недо-сверленные перемычки. Получается шар со свободно перемещающейся внутри металлической крестовиной. Если не заливать металлом отверстия и не сверлить их, то после обработки получается шар с деревянной крестовиной. К числу загадочных относятся также изделия, внутри которых находятся фигуры со сферической поверхностью — шары. Такими изделиями являются китайские шары из слоновой кости. Токари-умельцы изготовляют чаще всего в шаре граненые фигуры и называют их изделиями «шар в шаре». А вот как выточить внутри шара шар, и даже внутри второго шара еще шар и т. д.? На токарном станке можно вытачивать и такие хитроумные изделия. Рассмотрим точение одного шара внутри деревянного шара-заготовки, диаметр которого 46,5 мм. Изготавливают шар-заготовку, как и при обработке внутреннего додекаэдра. Шар-заготовку устанавливают в приспособлении с помощью центра задней бабки и зажимают накидной гайкой. Сверлят отверстие пальцевой фрезой диаметром 16 мм на глубину 11 мм от начала касания фрезы поверхности вращающегося шара. Штангенциркулем проверяют глубину отверстия, которая равна 10 мм. Резцом, установленным в поворотном приспособлении, обтачивают внутреннюю сферу и шарик. Рис. 6. Поворотное приспособление для точения шаров На рис. 6 показано поворотное приспособление, основными деталями которого являются: планка-державка, пластина, болт, резцедержатель и рукоятка. Болт изготовляют точно, чтобы он входил в отверстия планкидержавки и пластины без зазора. Планка-державка закрепляет приспособление в левой грани резцедержателя и имеет изгиб, сделанный для того, чтобы головка болта могла размещаться под корпусом станочного приспособления, в котором закреплен обрабатываемый шар. В центральное отверстие болта вставляется съемный центр. Резец устанавливают с помощью съемного центра. Установку резца по высоте производят с помощью подкладок под планку-державку. Резец можно изготовить путем заточки фрезы или сверла диаметром, равным диаметру отверстия резцедержателя. У этого инструмента вышлифовывается одна сторона, а у торца оставляется как бы отогнутая головка с лезвием, шириной 3,5… 1,5 мм. Для резца с большей отогнутой головкой берется инструмент-заготовка большего размера, чем отверстие резцедержателя, и обтачивается твердосплавным резцом до диаметра отверстия резцедержателя. При настройке приспособления необходимо совместить ось приспособления с осью шпинделя в вертикальной плоскости. Это достигается подводом острия съемного центра к вершине конуса задней бабки. После этого необходимо добиться, чтобы ось ОО приспособления прошла через центр обрабатываемого шара. Для этого подводят съемный центр лыской к поверхности обрабатываемого шара и устанавливают лимб продольного перемещения на нулевое деление, центр вытаскивают из болта и перемещают суппорт в направлении к передней бабке по лимбу продольной подачи на величину радиуса шара-заготовки. Так обеспечивается настройка поворотного приспособления. При выполнении всех позиций приходится неоднократно отводить суппорт то вправо, то влево до центра вращения обрабатываемого шара. Упором может служить стержень, упирающийся одним концом в корпус передней бабки, а вторым — в суппорт. С помощью упора достигается быстрая и точная установка суппорта по центру обрабатываемого шара. Суппорт после настройки приспособления отводят и снова подводят в продольном направлении к упору. Когда суппорт подводится к упору, резец входит в отверстие до касания торца просверленного пальцевой фрезой отверстия. Включается вращение шпинделя в левую сторону и медленным плавным поворотом пластины 2 влево вокруг оси ОО на небольшой угол производится точение части поверхности шара. Поворот осуществляют рукояткой 7. Чтобы при точении шара резцедержатель не провернулся вокруг своей оси, его завинчивают по левой резьбе. Для создания жесткости поворотная планка имеет внизу болт, упирающийся головкой в суппорт. С помощью такого приспособления работа по упору выполняется легко и быстро. Отпадает надобность в использовании лимбов суппорта. Оказывается, обтачивание шара даже проще, чем какого-либо многогранника. Вытачивание нескольких шариков внутри шара производят в следующем порядке. В шаре-заготовке сверлят и растачивают на конус 10 отверстий, оставляя два соосных отверстия необработанными. Диаметр входного отверстия конуса около 19 мм. Можно вместо конуса просверлить ступенчатое отверстие пальцевыми фрезами разных диаметров или одним комбинированным сверлом. Числом ступеней отверстия определяется число изготовляемых шариков. После этого устанавливают поворотное приспособление в резцедержатель. Суппорт подводится к упору, а резец к торцу меньшего отверстия и закрепляют. Включается вращение шпинделя в левую сторону, пластина поворачивается рукояткой и осуществляется точение сферы. После точения шарика малого диаметра таким же образом обрабатывается и шарик большего диаметра. Перед обработкой второго шарика, большего по размеру, резец высвобождается винтом, суппорт подводится к упору, а резец подводится к следующему торцу до касания и зажимается винтом резцедержателя. В некоторых случаях приходится применять не один, а два или даже три резца разных размеров. После выполнения 10 позиций заполняют отверстия воском и производят обработку остальных двух отверстий. Шарики можно точить и не в шаре, а в заготовках другой формы, например: шар внутри куба, цилиндроида и т. От грани куба-заготовки до его центра расстояние 12 мм. Это расстояние разбивается на входной поясок отверстия, зазор сферической расточки резцом с длиной режущей кромки 3 мм, а радиус шарика 7 мм. Обточенный шарик диаметром 14 мм не сможет выпасть из отверстия диаметром 12 мм куба-заготовки. Если у такого куба снять фаски на ребрах, то он плотно войдет в оправку с отверстием диаметром 32,5 мм. На дне отверстия оправки установлена резиновая прокладка, от которой до края отверстия оправки расстояние 21 мм. На рис. 7, а показана деталь с размерами. Обработка производится при и=800 об/мин. После настройки поворотного приспособления производят точение в кубе шара, радиус которого 7 мм. Для этого пальцевой фрезой диаметром 12 мм сверлят отверстие на глубину 5 мм, а станок выключают. Ко дну отверстия осторожно подводится резец, закрепленный в поворотном приспособлении. Лимб продольного перемещения суппорта устанавливают на нулевое деление. Резец отводят от дна отверстия. Включают вращение шпинделя в левую сторону и осторожно подают резец, глядя на нулевое деление лимба, до касания дна отверстия. Рукояткой поворотного приспособления резец поворачивают вокруг центра куба и обтачивают часть сферической поверхности шара. Куб переустанавливают и обработку повторяют последовательно со стороны пяти граней куба. После этого поворотное приспособление снимают и вместо него устанавливают в резцедержателе по центру резец с отогнутой головкой. Пальцевую двухперую фрезу диаметром 5 мм закрепляют в патроне, установленном в пиноли задней бабки. В шарике сверлят отверстие диаметром 5 мм на глубину 3,55 мм. Так же как и при точении шара, производят точение в отверстии бокового конуса с зачисткой торца. Выполняют эту работу последовательно с пяти сторон шара. Надо предупредить токаря, чтобы он не касался державкой резца (диаметр державки 2 мм) стенок входного отверстия шарика. Иначе оболочку шара, внутри которого вытачивают куб, можно разрушить. Рис. 7. Схемы точения в кубе шара и куба внутри шара Обрабатываемый куб устанавливают в приспособлении не по отверстиям, как это было при обработке шаровых заготовок, а по фаскам куба. Поэтому на кубе разметку не делают. Случается, что при установке куба в приспособление у обтачиваемого шарика, внутри которого надо точить куб, есть биение. Зная технологию точения нескольких многогранных фигур и звездочки внутри шара и шаровых поверхностей, можно изготовить шар, внутри которого в середине звездочка, затем додекаэдр, затем шар, снова додекаэдр и наружный шар. Такое изделие автором выточено из твердого дерева-самшита, которое хорошо поддается точению. Пользуясь шаровой технологией, можно выточить загадочное изделие «еж в кольце», представляющее собой шестиконечную звезду, охваченную кольцом. Кольцо свободно проворачивается на звезде, но снять его невозможно. При этом плоскость кольца не перпендикулярна ни к одной оси звездочки. Заготовкой служит шар диаметром 46,5 мм, который обтачивают из бука, белой акации и др. На поверхности шара с помощью циркуля (развод ножек циркуля 32,5 мм) наносят шесть равноудаленных друг от друга точек. Точки углубляют керном при ударах молотка. Если шар-заготовка металлический, то после керновки отверстия диаметром 1,5 … 2 мм надсверливают на глубину 2 … 3 мм. Этими размеченными отверстиями заготовка с помощью центра задней бабки ориентируется по оси шпинделя. Рис. 8. Изделие «еж в кольце» («) и схема изготовления ежа в кольце (б) Помимо этих шести отверстий из-под керна надо предусмотреть еще два диаметрально расположенных отверстия на поверхности шара, необходимых для ориентирования заготовки при точении кольца. Эти два дополнительных отверстия находятся пересечением трех дуг, образующихся ножками циркуля из трех смежных отверстий (расстояние между ножками циркуля 21 мм). Для упрощения обработки вместо резцов используют две двухперые пальцевые фрезы: одна двухперая пальцевая фреза диаметром 8 мм; другая с комбинированной заточкой по профилю отверстия с шипом. Точение выполняют с «==800 об/мин при ручной подаче инструментов. Глубину сверления производят с отсчетом по лимбу задней бабки с последующим контролем штангенциркулем. Сначала надсверливают отверстие малой фрезой на глубину 3 мм, затем фрезой со специальной заточкой диаметром 16 мм на глубину 15,3 мм. После выполнения обработки на шести позициях ведется подготовка для точения кольца. Для этого вставляют упорное кольцо до конца в глубь отверстия приспособления. В упор на кольцо ставят заготовку. Заготовку фиксируют по оси одним из двух оставшихся диаметрально расположенных отверстий и зажимают накидной гайкой. Поджав заготовку вращающимся центром, протачивают на торце шара цилиндр на диаметр 17 мм и длину 8 мм. Затем приспособление снимают. За обработанный цилиндр заготовка зажимается кулачками патрона и вращающимся центром задней бабки. Отрезным резцом прорезают две канавки глубиной 9 мм, расположенные друг от друга на 7 мм (высота кольца). Изделие снимается со станка. Реклама:Читать далее:Изделия типа «кольцо в кольце»

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

Токарный станок – токарно-шаровой, сферические, вогнутые и выпуклые

перейти на главную страницу

перейти на страницу выше – токарный станок – техника

Токарный станок – токарно-шаровой, со сферическими поверхностями, вогнутый и выпуклый

Распространенной проблемой на токарном станке является точение выпуклых и вогнутых поверхностей. Частным случаем этого является поворот мяча. Но обычно требуется не полный шар, а шар на конце вала.

Частным случаем этого является поворот мяча. Но обычно требуется не полный шар, а шар на конце вала.

Среди возможных методов:

с использованием одного или нескольких формообразующих инструментов,

создание круглых поверхностей серией прямых резов,

с использованием приспособления для поворота шариков,

с использованием рычагов для управления положением поперечного салазка.

Использование одного или нескольких формообразующих инструментов

Если часть режущей кромки делает надрез на заготовке, то там, где происходит этот надрез, форма поверхности заготовки в этой точке будет копией кромки резак в этот момент. Круглая выпуклая режущая кромка режет вогнутую поверхность. Круглая вогнутая режущая кромка режет выпуклую поверхность. На маленьком токарном станке мощность и жесткость станка будут ограничивать длину резания, даже если глубина резания относительно мала.

2328 токарная обработка шариков

рис. с использованием формовочного инструмента, изготовленного из куска быстрорежущей стали

Очень часто требуемая форма может быть частью круга. В этих случаях можно использовать существующие фрезы нужной формы. Примером этого являются фрезы.

В этих случаях можно использовать существующие фрезы нужной формы. Примером этого являются фрезы.

Радиусные фрезы могут резать дуги 90º.

2326 шаровая токарная обработка

Резка в одну сторону.

2340 шаровая токарная обработка

рис. резка в обратном направлении

В этом случае невозможно увидеть реальную точку, где происходит резка, не только потому, что рез идет вверх дном, но и из-за заднего угла на режущей кромке.

С радиусными фрезами фреза не имеет переднего края, поэтому режет не так хорошо, как можно было бы надеяться.

Кусачки со сферическим концом делают рез под углом 90º. Это потому, что только одна сторона резака режет правильно. Если нужна другая сторона, то это можно сделать, если токарный станок работает в обратном направлении. Проблема здесь в том, что высота режущей кромки зависит от длины разрезаемой дуги.

2341 токарная обработка

нарезка инжира с помощью фрезы со сферическим концом

Во всех этих случаях можно резать только с кромкой в несколько миллиметров. Если дуга длиннее этого значения, то режущую кромку необходимо перемещать взад-вперед, пока не будет отрезана вся кромка. Это означает, что окончательная кривая будет немного меньше, чем режущий инструмент.

Если дуга длиннее этого значения, то режущую кромку необходимо перемещать взад-вперед, пока не будет отрезана вся кромка. Это означает, что окончательная кривая будет немного меньше, чем режущий инструмент.

Это тот случай, когда смазочно-охлаждающая жидкость значительно улучшает резание.

Создание круглых поверхностей серией прямых разрезов

Любую криволинейную поверхность всегда можно интерпретировать как состоящую из ряда коротких прямых краев. На практике при точении криволинейной поверхности длины могут быть довольно большими, скажем, в несколько миллиметров. Это оставит поверхность, которая будет недостаточно круглой, но ее можно отшлифовать, чтобы получить приемлемую поверхность.

Одним из преимуществ этого метода является то, что диаметр заготовки может быть максимальным рабочим диаметром токарного станка.

Предположим, нам нужно сделать полусферу диаметром D мм. Окружность этого будет 2 * pi * D. Но мы делаем только половину этого, что означает, что нам нужно будет повернуть только одну четверть. В то же время верхний салазок вращается. Если для каждого разреза верхний ползун повернуть на 5º, то длина каждого разреза будет:

В то же время верхний салазок вращается. Если для каждого разреза верхний ползун повернуть на 5º, то длина каждого разреза будет:

Траектория разрезов образует многоугольник. Окружность можно сделать так, чтобы она помещалась внутри или снаружи многоугольника. Мы хотим, чтобы он подходил снаружи, чтобы всегда оставался лишний металл. Это означает, что первый рез делается параллельно станине токарного станка.

Может показаться, что длина разрезов важна, но это не так.

Этот метод позволяет изготавливать круглые формы, ограниченные только поворотом станка. Можно изготовить поверхность, являющуюся частью сферы любого диаметра.

Одним из распространенных примеров может быть дверца коптильни.

Использование приспособления для поворота шарика

Приспособление для поворота шарика — это простой способ придания круглой формы. Его основное ограничение заключается в том, что существуют очень четкие ограничения в отношении диаметра заготовки, а также угла поверхности, которую можно обработать. 0008

0008

Приспособление для поворота шара — это всего лишь механизм, который заставляет режущую кромку двигаться по круговой траектории, которая проходит снаружи от разрезаемого шара.

Это можно сделать двумя способами. Режущая кромка может поворачиваться в горизонтальной плоскости или может поворачиваться в вертикальной плоскости, лежащей вдоль оси станка. верхний слайд должен быть удален.

Это приспособление для поворота шариков относится к типу «C», изготовленному компанией Hardinge. Он был модифицирован для резки более крупных шаров, чем обычно.

2342 шаровой поворот

фиг. поперечная направляющая со снятой верхней направляющей

Втулка, вокруг которой вращается верхняя направляющая, должна быть удалена.

2343 поворотный шар

Установлена переходная плита.

2344 поворотный шар

установлена переходная пластина для фиг.

Эта пластина установлена таким образом, что составляет единое целое с поперечными салазками. Он не вращается.

Он не вращается.

Место, где заканчивается выступ на пластине адаптера, не имеет значения. Втулка входит в подшипник в приспособлении для поворота шариков.

обратите внимание на колпачковый винт в нижней правой части поперечного салазка. Это замок. Он фиксирует поперечный салазок на седле. Он редко является стандартным приспособлением для токарных станков, но необходим для токарной обработки шариков. Конечно, седло также должно быть заблокировано при фактической резке шара, но у большинства токарных станков есть замок для седла.

Канавка предназначена для кольца на пластике для уменьшения трения.

2355 поворотный шарик

Приспособление для поворота шариков подходит к этой втулке.

2356 устройство для поворота шара

приспособление для поворота шарика для фиг. установлено

Работа приспособления для поворота шарика точный шар (вертикальная) ось вращения шаровая токарная насадка должна находиться в одной вертикальной плоскости с осью вращения шпинделя токарного станка.

Для достижения наилучших результатов необходим четырехкулачковый патрон или сборка.

Предположим, заготовка находится в патроне по центру. Внешняя сторона обтачивается по мере необходимости до нужного диаметра. В этом случае важно очень тщательно выровнять насадку, иначе невозможно будет получить идеальный шар. Если требуется идеальный шар точно правильного размера, то можно уменьшить заготовку до диаметра, немного превышающего требуемый.

Резак настроен на касание только с одной стороны, как показано на рисунке.

2350 точение шарика

рис установка фрезы на одну сторону

Седло перемещается вправо, а инструмент поворачивается, если возможно, на другую сторону.

2351 точение шарика

положение фрезы регулируется так же, как и положение насадки в направлении внутрь/наружу до тех пор, пока фреза не коснется поверхности прутка в обоих положениях. После этого поперечный суппорт блокируется.

На этом фото хорошо видно, как передняя часть ласточкиного хвоста обрезана, чтобы можно было сделать сферы чуть большего размера.

Сделав это, можно установить насадку вдоль станины станка. Точно установить это непросто. Но в большинстве случаев можно установить фрезу в одно из положений входа/выхода и выровнять острие фрезы по краю заготовки. Это устанавливает вертикальную ось вращения насадки на конец заготовки. Седло заблокировано. Верх ласточкиного хвоста на насадке отодвигается от заготовки чуть больше требуемого радиуса. Затем седло перемещается до тех пор, пока фреза не коснется заготовки. Седло снова заблокировано. Наконечник резака теперь очень близко к последнему надрезу, который будет сделан. Фреза отодвигается от заготовки, так что первый рез просто обрезает углы конца заготовки..

2352 шаровая токарная обработка

рис Установка фрезы на торец заготовки.

Установка фрезы

Фреза изготовлена из квадратного куска быстрорежущей стали. Это простая V-образная форма. Но V должен быть центром одной стороны куска HSS. «Квадратное» отверстие в насадке немного выше его ширины, поэтому высоту резака можно регулировать по мере необходимости. Резак, сделанный таким образом, не будет иметь граблей, но все равно будет резать.

Резак, сделанный таким образом, не будет иметь граблей, но все равно будет резать.

При попытке разрезать мяч под максимально возможным «углом» резак должен срезать всю левую сторону.

Поворот целых шаров

Этот метод позволяет сделать шар на валу, где «угол» шара составляет около 270° из возможных 360°. Предел в значительной степени заключается в том, что навесное оборудование ударяет по патрону. Следует также отметить, что для получения этого угла шар должен быть удален от патрона на большое расстояние. Для получения наилучшего результата необходимо снять левую сторону резака.

2346 поворот шара

рис., показывающий предел «угла» шара

Использование рычажных механизмов для управления положением поперечного салазка

Если рычажный механизм может быть установлен на станине станка на одном конце и соединен с поперечным салазками на другом конце, то при перемещении поперечного салазка этот рычажный механизм будет заставьте седло двигаться влево/вправо, чтобы фреза двигалась по кругу.

Силы, воздействующие на рычажный механизм, таковы, что этим методом можно резать только относительно большие радиусы.

Точка, вокруг которой рычажный механизм поворачивается на станине токарного станка, будет определять положение центра дуги, по которой движется инструмент. Радиус получаемой поверхности будет определяться длиной звена плюс радиальное расстояние режущий наконечник от пути, по которому идет звено на седле.

Диаметр заготовки ограничен поворотом токарного станка. Для выпуклой поверхности зацепление находится слева от седла. Поскольку заготовка будет находиться справа от патрона, радиус, который можно отрезать, варьируется от почти нуля до расстояния от левого конца станины токарного станка до места справа от патрона.

Рычажный механизм должен быть установлен на станине таким образом, чтобы его центр находился непосредственно под осью вращения шпинделя, в противном случае образуется часть бублика.

Точение шара с перемещением фрезы в вертикальной плоскости

Обычный способ сделать это – сделать крепление таким образом, чтобы оно подходило к стойке инструмента. Режущая часть находится на направляющей типа «ласточкин хвост». Положение этого определяет диаметр разреза. В показанном ниже примере часть «ласточкин хвост» была взята из небольшой делительной головки.

Режущая часть находится на направляющей типа «ласточкин хвост». Положение этого определяет диаметр разреза. В показанном ниже примере часть «ласточкин хвост» была взята из небольшой делительной головки.

Рычаги, используемые для создания вогнутых поверхностей

Если рычажный механизм находится справа от седла, поверхность будет вогнутой. Длина соединения может быть от нуля до расстояния между правой стороной седла и концом станины токарного станка.

Ограничение на использование рычажных механизмов

При использовании рычажного соединения, как описано выше, одним ограничением является то, что оно будет работать только в том случае, если фреза движется под углом к заготовке не более 30º. Это означает, что только части сферы могут быть повернуты таким образом.

Нравится:

Нравится Загрузка…

17-дюймовый токарный станок с шарико-винтовой передачей – Sherline Products

Срок изготовления 4 недели

Обратите внимание, что наши ШВП поставляются только с метрическим шагом

Варианты заказа:

Используйте варианты в раскрывающихся меню ниже, чтобы настроить вашу машину.

(Для получения дополнительной информации о вариантах конфигурации и пакетах аксессуаров см. вкладку параметров ниже)

Артикул: Н/Д Категории: Шарико-винтовые станки, Токарные станки

- Описание

- Параметры

- инструкции

- Технические характеристики

- Запасные части

- 3D вид

О токарном станке с шарико-винтовой передачей с ЧПУ

Конструкция токарного станка с шарико-винтовой передачей представляет собой обновленную версию нашего популярного 17-дюймового токарного станка серии 4400. Токарный станок имеет новую прочную алюминиевую основу, которая создает очень жесткую сборку, усиленное седло для размещения шарико-винтовых пар, увеличенный 8-дюймовый поперечный суппорт и крепления для шагового двигателя #23 NEMA с муфтами с высоким крутящим моментом.

Спецификации шарикового ходового винта

- Катаный шариковый винт с гайкой BSH

- Диаметр 10 мм, шаг 2 мм

- Точность C7*, преднатяг P1

* Точность C7 имеет линейный допуск 50 микрометров / 300 мм или 0,002″ / 12,0″.

Шарико-винтовые пары доступны только в метрическом исполнении, поэтому цифровая градуировка на циферблате маховика составляет 2 мм на оборот и 0,02 мм на линию.

Подключение вашего токарного станка с ЧПУ к контроллеру

Когда у вас есть станок, вам нужно будет подключить шаговые двигатели, драйвер ЧПУ и контроллер ЧПУ. Sherline предлагает следующие варианты подключения токарного станка с шарико-винтовой передачей к контроллеру ЧПУ:

- Шаговые двигатели — с высоким крутящим моментом ( P/N 67126 , рекомендуется) или стандартные ( P/N 67127 )

- Контроллеры ЧПУ с 4-осевым блоком драйверов ЧПУ — MASSO ( P/N 8780 ) или компьютер с ЧПУ Linux ( P/N 8761 )*

*ПРИМЕЧАНИЕ: Мышь и клавиатура входят в комплект поставки ПК с Linux. Вы должны предоставить USB-ключ и беспроводную клавиатуру и мышь с контроллером MASSO.

Вы должны предоставить USB-ключ и беспроводную клавиатуру и мышь с контроллером MASSO.

Варианты заказа:

Используйте варианты в раскрывающихся меню выше, чтобы настроить вашу машину. См. вкладку «Опции » выше для получения дополнительной информации о каждом пакете опций и принадлежностей.

Стандартное оборудование для токарного станка с ЧПУ 6840 включает:

- Мощный двигатель постоянного тока 90 В с электронным регулятором скорости*

- Стандартная передняя бабка: конус Морзе №1 с наружной резьбой шпинделя 3/4 x 16 (возможность модернизации передней бабки выше)

- Основание представляет собой сплошную алюминиевую пластину 6061 размером 28″ x 5″ x 1/2″, а крепления передней и задней бабки цельные, обработанные из алюминия 6061

- Седло токарного станка имеет твердое анодированное покрытие для длительного износа, а внутренние смазочные отверстия встроены для обеспечения смазки в зонах типа «ласточкин хвост» станины токарного станка

- 2,75″ (70 мм) x 8,0″ (203 мм) поперечная направляющая

- Стальная станина 24 дюйма (711 мм) с расстоянием между центрами 17 дюймов (431 мм)

- 2,5-дюймовый (63 мм) сбрасываемый «нулевой» маховик для ходового винта, один 2-дюймовый (51 мм) сбрасываемый «нулевой» маховик для винта поперечной подачи и 2-дюймовый (51 мм) сбрасываемый «нулевой» маховик на задней бабке.

Каждый маховик имеет алюминиевые втулки маховика с лазерной гравировкой*

Каждый маховик имеет алюминиевые втулки маховика с лазерной гравировкой* - A 3/8″ Резцедержатель держателя пластины (P/N 7600) с твердосплавным резцедержателем 55° RH (P/N 2256)

- Шкивы, приводной ремень, планшайба, токарная собачка, две мертвые точки, три шестигранных ключа, восьмифутовый трехжильный шнур питания и руководство по эксплуатации

- Дополнительные концевые выключатели***

* Не входит в комплект поставки токарного станка без двигателя и регулятора скорости.

** Станки с ЧПУ не могут управляться вручную, если не установлены двухвальные шаговые двигатели.

***Концевые выключатели были разработаны для работы с нашим контроллером ЧПУ Sherline/MASSO G2, но вы можете подключить их к любому контроллеру, сконфигурированному для работы с нашими концевыми выключателями, такими как Mach 3, Mach 4 и т. д. См. соответствующие продукты ниже для страницы продукта концевого выключателя.

Контроллер ЧПУ MASSO G3, блок питания, шаговые двигатели, кабельная система и оптический энкодер продаются как часть нашей линейки станков Accu-Pro и не могут быть приобретены отдельно или в качестве опции для модернизации существующих машины.

Ниже приведены все варианты конфигурации нашего токарного станка с шарико-винтовой передачей. Щелкните ссылку More Info на любом из продуктов, чтобы получить более подробные описания и технические характеристики.

Варианты передней бабки:

#1 Никелированная шпиндельная бабка Morse Electroless.

Подробнее…

Варианты поперечной направляющей:

8″ Поперечная направляющая

Ход: 4,6″ (116 мм)

13″ Поперечная направляющая

Ход: 9,25″ (234,95 мм)

Опции шагового двигателя:

3 Блок привода Опции:

0404043

Стандартный 4-осевой блок драйверов Linux.

Подробнее….

Компьютерная система LinuxCNC с коробкой драйверов.

Подробнее…

Комплекты принадлежностей:

| Поворот над кроватью | 5,97 дюйма (151 мм) |

|---|---|

| Поворотная тележка | 1,75″ (45 мм) |

| Расстояние между центрами | 17,00″ (430 мм) |

| Сквозное отверстие | . 405″ (10 мм) 405″ (10 мм) |

| Резьба на носу шпинделя | 3/4″-16 T.P.I. |

| Конус шпинделя | №1 Морзе |

| Вылет шпинделя конуса Морзе | .0005″ или менее |

| Путешествие Crosslide | 4,6 дюйма (116 мм) |

| Перемещение по оси Z | 14,45″ (367 мм) |

| Конус шпинделя задней бабки | #0 Морзе |

| Градуировка транспортира | от 0° до 45° на 5° |

| Градуировка маховика | 0,02 мм |

| Общая длина | 33″ (838 мм) (добавьте 4,625″ к каждой оси для высокомоментного шагового двигателя) |

| Общая ширина | 10,375″ (264 мм) (добавьте 4,625″ к каждой оси для высокомоментного шагового двигателя) |

| Общая высота | 10,00″ (254 мм) |

| Основание | 28″ x 5″ x 0,5″ (711 мм x 127 мм x 12,7 мм) |

| Транспортировочный вес | Базовая модель с ЧПУ: 47 фунтов. |

Фасонным резцом с отогнутой головкой производят растачивание полости шара. Потом вытачивают деревянные пробки, ставят их в пять отверстий шара на глубину 5 мм. Через шестое отверстие заливают олово, баббит или другой металл, а затем пробки вытаскивают

Фасонным резцом с отогнутой головкой производят растачивание полости шара. Потом вытачивают деревянные пробки, ставят их в пять отверстий шара на глубину 5 мм. Через шестое отверстие заливают олово, баббит или другой металл, а затем пробки вытаскивают Диаметр деревянного шара 46,5 мм, а металлического 12 мм.

Диаметр деревянного шара 46,5 мм, а металлического 12 мм. Сверлят пятое отверстие диаметром 16 мм. Растачивают полость со стороны пяти отверстий, увеличивая при этом диаметры входных отверстий с 12 до 16 мм. На шестой позиции отверстие не сверлилось и остался стержень, при установке на торец которого стального шарика последний займет центральное положение. Эту опору чуть-чуть надсверливают, чтобы шарик не скатился. Итак, шарик установлен по центру, остается его закрепить в этом положении, чтобы он не всплыл при заливке более тяжелого металла.

Сверлят пятое отверстие диаметром 16 мм. Растачивают полость со стороны пяти отверстий, увеличивая при этом диаметры входных отверстий с 12 до 16 мм. На шестой позиции отверстие не сверлилось и остался стержень, при установке на торец которого стального шарика последний займет центральное положение. Эту опору чуть-чуть надсверливают, чтобы шарик не скатился. Итак, шарик установлен по центру, остается его закрепить в этом положении, чтобы он не всплыл при заливке более тяжелого металла. Струя металла при заливке не должна прерываться. Если при заливке не хватит металла и Вы будете доливать его после, то обязательно возникнут трещина на поверхности раздела и неисправимый брак.

Струя металла при заливке не должна прерываться. Если при заливке не хватит металла и Вы будете доливать его после, то обязательно возникнут трещина на поверхности раздела и неисправимый брак. Изготовление такого изделия упрощается тем, что вместо заливаемого металла применяют самотвердеющую пластмассу, используемую в зубопротезной практике.

Изготовление такого изделия упрощается тем, что вместо заливаемого металла применяют самотвердеющую пластмассу, используемую в зубопротезной практике.

Пальцевой фрезой диаметром 8 мм сверлят отерстие на глубину 0,6 мм. Этими двумя фрезами начинают сверление. Затем станок останавливают, удаляют стружку, осторожно подводят к торцу трубчатое сверло, ставят лимб на нулевое деление и включают станок.

Пальцевой фрезой диаметром 8 мм сверлят отерстие на глубину 0,6 мм. Этими двумя фрезами начинают сверление. Затем станок останавливают, удаляют стружку, осторожно подводят к торцу трубчатое сверло, ставят лимб на нулевое деление и включают станок. По штангенциркулю размер равен 7,5 мм. Пальцевой фрезой диаметром 8 мм углубляют его на 0,5 мм. Трубчатым сверлом выполняют сверление на глубину 4 мм, а резцом с отогнутой головкой производят точение.

По штангенциркулю размер равен 7,5 мм. Пальцевой фрезой диаметром 8 мм углубляют его на 0,5 мм. Трубчатым сверлом выполняют сверление на глубину 4 мм, а резцом с отогнутой головкой производят точение. Стенки отверстий зачищают. Затем в два отверстия вставляют пробки на глубину 6 мм.

Стенки отверстий зачищают. Затем в два отверстия вставляют пробки на глубину 6 мм. Сначала сверлят два смежных отверстия, затем третье, расположенное в перпендикулярной плоскости. После сверления каждого отверстия они заполняются воском для крепления крестовины.

Сначала сверлят два смежных отверстия, затем третье, расположенное в перпендикулярной плоскости. После сверления каждого отверстия они заполняются воском для крепления крестовины. Работу выполняют следующим образом.

Работу выполняют следующим образом.

Плавности поворота пластины и резца способствуют две бронзовые шайбы и находящаяся между ними резиновая шайба. Усилие поворота пластины регулируют гайкой и контргайкой болта.

Плавности поворота пластины и резца способствуют две бронзовые шайбы и находящаяся между ними резиновая шайба. Усилие поворота пластины регулируют гайкой и контргайкой болта. Поворот пластины продолжается до касания державки резца края обрабатываемого отверстия, чем ограничивается угол поворота резца. Резец обратным поворотом пластины возвращается в исходное положение, а станок выключают. Суппорт отводят от упора, резец подается в сторону назад. Заготовку освобождают и центром задней бабки фиксируют для выполнения обработки на следующей позиции. Резец поворачивают в обратном направлении к оси шпинделя, суппорт подводят к упору и цикл обработки повторяют.

Поворот пластины продолжается до касания державки резца края обрабатываемого отверстия, чем ограничивается угол поворота резца. Резец обратным поворотом пластины возвращается в исходное положение, а станок выключают. Суппорт отводят от упора, резец подается в сторону назад. Заготовку освобождают и центром задней бабки фиксируют для выполнения обработки на следующей позиции. Резец поворачивают в обратном направлении к оси шпинделя, суппорт подводят к упору и цикл обработки повторяют. д. Рассмотрим точение из дерева куба, а внутри этого куба шара, а в шаре снова куба. Как выточить начальный куб, используемый в дальнейшем в качестве заготовки, рассмотрено выше. Сначала вытачивают наружный куб. Пусть расстояние между противоположными гранями куба 24 мм. При этом размере куба нужно использовать пальцевую двухперую фрезу диаметром 12 мм, резец с отогнутой головкой с длиной режущей кромки 3 мм для обточки сферы и пальцевую фрезу с расточным резцом для обработки кубика в шаре.

д. Рассмотрим точение из дерева куба, а внутри этого куба шара, а в шаре снова куба. Как выточить начальный куб, используемый в дальнейшем в качестве заготовки, рассмотрено выше. Сначала вытачивают наружный куб. Пусть расстояние между противоположными гранями куба 24 мм. При этом размере куба нужно использовать пальцевую двухперую фрезу диаметром 12 мм, резец с отогнутой головкой с длиной режущей кромки 3 мм для обточки сферы и пальцевую фрезу с расточным резцом для обработки кубика в шаре. Таким образом, вставленный в отверстие куб будет выступать на 3 мм. В упорный торец накидной гайки вставляется резиновая шайба. Обрабатываемый куб находится слева и справа между резиновыми опорами.

Таким образом, вставленный в отверстие куб будет выступать на 3 мм. В упорный торец накидной гайки вставляется резиновая шайба. Обрабатываемый куб находится слева и справа между резиновыми опорами.

В этом случае необходимо остановить станок, снять накидную гайку, повернуть куб в приспособлении на 90° вокруг оси и снова зажать. Биение исчезает. Обточенные поверхности шара и куба можно дополнительно отшлифовать вручную узкой лентой шлифовальной шкурки. Перед обработкой со стороны шестой грани шарик с кубом закрепляют размягченным воском, заполняя им пространство внутри куба-заготовки.

В этом случае необходимо остановить станок, снять накидную гайку, повернуть куб в приспособлении на 90° вокруг оси и снова зажать. Биение исчезает. Обточенные поверхности шара и куба можно дополнительно отшлифовать вручную узкой лентой шлифовальной шкурки. Перед обработкой со стороны шестой грани шарик с кубом закрепляют размягченным воском, заполняя им пространство внутри куба-заготовки.

Ножовкой углубляют канавки, оставшиеся от отрезного резца, и лишний материал отпадает. Остается «еж в кольце». Шлифовальной шкуркой снимают заусенцы и шлифуют поверхности загадочного изделия.

Ножовкой углубляют канавки, оставшиеся от отрезного резца, и лишний материал отпадает. Остается «еж в кольце». Шлифовальной шкуркой снимают заусенцы и шлифуют поверхности загадочного изделия.