Схема электрическая сварис 200: Схема сварис 200

alexxlab | 29.06.2023 | 0 | Разное

Цветная электросхема фрезерного станка ВМ 127М

Собрать электрическую схему своими руками совсем несложно, если вы обладаете должным уровнем знаний по электротехнике, даже отличным знанием электротехники.

Как ы понимаете это дело не для новичков и тех, кто не понимает ничего в электрических схемах. Разберем этапы работы на примере фрезерного станка и узнаем что такое принципиальная электрическая схема фрезерного станка.

Включение, выключение и торможение шпинделя

Для включения шпинделя необходимо нажать кнопку SB7, включаются пускатель KM1 и реле времени KT1, KT2. Пускатель KM1 подает напряжение 380 В на двигатель M1, а KT2 своими замыкающими контактами блокирует выключатель SB7.

Для выключения шпинделя необходимо нажать кнопку SB4, отключаются пускатель KM1 и реле времени KT1, KT2. Через 1, 2 с включится пускатель K2, который своими замыкающими контактами включит динамическое торможение шпинделя. Через 5, 6 с замыкающие контакты реле времени KT2 выключают пускатель K2, а K2 соответственно отключит динамическое торможение шпинделя.

Электропривод подач

Электропривод подач представляет собой электромеханическую систему. Включение и отключение подачи осуществляется рукоятками, которые имеют три фиксированных положения, а также выключателями SQ6, SQ8 для продольной; SQ5, SQ7 для вертикальной или поперечной подачи.

Быстрый ход подачи происходит при нажатии кнопки SB9, включается пускатель K3 и электромагнит быстрого хода YA. На станке электрической блокировкой исключается возможность одновременного включения продольной и поперечной или вертикальной подачи.

Принцип действия

Принцип действия основан на отображении работы каких-либо конечных приемников электрической энергии от работы или взаимодействия остальных компонентов, входящий в данную принципиальную электрическую схему фрезерного станка.

На нашем примере — это отработка магнитных пускателей в зависимости от положения рукояток управления, положения концевых выключателей, состояния тепловых реле и т. п.

Принципиальная электрическая схема управления ЭП вертикально-фрезерного станка

Функциональное назначение

KM1 — подключает напряжение 380 В к приводу главного движения M1 и двигателю насоса охлаждения M2; KM2, KM3 — подключают напряжение 380 В к приводу подач M3; KM4, KM5 — подключают напряжение 380 В к двигателю механизма крепления инструмента; K2 — включает динамическое торможение шпинделя; K3 — включает быстрый ход привода подач и импульсное включение привода главного движения при переключении скоростей шпинделя; K5 — подготавливает цепь включения привода главного движения после зажима инструмента: KT1 — задает время вращения шпинделя после его выключения до включения торможения. KT2 — задает время торможения шпинделя; QF1 — вводной выключатель; QS2 — переключатель насоса охлаждения; SQ3 — выключатель импульсного включения привода подач при переключении скоростей; SQ5, SQ7 — выключатель привода стола «вперед-назад» и «вверх-вниз»; SQ6, SQ8 — выключатель привода стола «влево-вправо»; SQ10 — выключатель блокировки главного движения и подач при зажиме инструмента.

KT2 — задает время торможения шпинделя; QF1 — вводной выключатель; QS2 — переключатель насоса охлаждения; SQ3 — выключатель импульсного включения привода подач при переключении скоростей; SQ5, SQ7 — выключатель привода стола «вперед-назад» и «вверх-вниз»; SQ6, SQ8 — выключатель привода стола «влево-вправо»; SQ10 — выключатель блокировки главного движения и подач при зажиме инструмента.

Зажим инструмента

Для зажима инструмента необходимо тумблер SA3 (на боковом пульте) установить в положение «Зажим» и удерживать рукой. При этом срабатывает пускатель КМ4, который подает напряжение на двигатель механизма зажима инструмента М4. Идет зажим инструмента. Прощелкивание муфты в механизме зажима свидетельствует об окончании зажима инструмента. Микровыключатель SQ10 своими контактами включает пускатель К5.1, который становится на самопитание, отключает двигатель М4 и подготовит цепь пуска двигателя шпинделя.

Разжим инструмента: тумблер SA3 установить в положение «Разжим» и удерживать рукой. При этом срабатывают пускатели КМ5.1. Пускатель КМ5.3. подает напряжение на двигатель М4. Идет отжим инструмента. Окончание отжима инструмента контролируется визуально. Примечание: Во избежание получения травм при разжиме инструмента пуск шпинделя блокируется замыкающими контактами К5 При вращающемся шпинделе разжим инструмента заблокирован размыкающими контактами К5 в цепи включения двигателя М4 При зажиме и разжиме инструмента, с целью исключения проворачивания шпинделя, необходимо установить низкую скорость оборотов шпинделя (не выше 400об/мин)

При этом срабатывают пускатели КМ5.1. Пускатель КМ5.3. подает напряжение на двигатель М4. Идет отжим инструмента. Окончание отжима инструмента контролируется визуально. Примечание: Во избежание получения травм при разжиме инструмента пуск шпинделя блокируется замыкающими контактами К5 При вращающемся шпинделе разжим инструмента заблокирован размыкающими контактами К5 в цепи включения двигателя М4 При зажиме и разжиме инструмента, с целью исключения проворачивания шпинделя, необходимо установить низкую скорость оборотов шпинделя (не выше 400об/мин)

Фрезерный станок для производства рекламы с ЧПУ

Особенности 1. Фрезерный станок для производства рекламы SK1218 имеет современный дизайн. Наш фрезерный станок для производства рекламы отличается высокой точностью работы, высокой жёсткостью и низким уровнем производственных ошибок. 2. Наш фрезерный станок имеет совершенную конструкцию с шариковым винтом высокой точности и мощным диском, что позволило добиться очень высокой точности гравировки. 3. Наш фрезерные станок для производства рекламы с ЧПУ SK1218 удобен в обслуживании. В своей конструкции, он использует модульную структуру, которая позволяет гарантировать быструю разборку и сборку станка, что значительно облегчает ремонтные работы. 4. Основные конструкционные детали нашего станка произведены иностранными компаниями, что позволяет гарантировать их качество.

3. Наш фрезерные станок для производства рекламы с ЧПУ SK1218 удобен в обслуживании. В своей конструкции, он использует модульную структуру, которая позволяет гарантировать быструю разборку и сборку станка, что значительно облегчает ремонтные работы. 4. Основные конструкционные детали нашего станка произведены иностранными компаниями, что позволяет гарантировать их качество.

Применение Фрезерный станок для производства рекламы с ЧПУ SK1218 имеет широкую сферу применения, например, используется в процессе производства рекламных щитов, при строительных работах, при резки акрила, при термическом формировании моделей, при изготовлении изделий из дерева и т.д. Наш фрезерный станок для производства рекламы может обрабатывать железо, медь, алюминий, пластик и многие другие материалы.

Технические параметры фрезерного станка для производства рекламы SK1218 Модель Фрезерный станок SK1218 Рабочая зона XY 1200*1800мм Рабочая зона Z 80мм Мотор шпинделя 1.5кВт или 2.2кВт Рабочий режим Шаговый Система управления DSP или PCI система контроля Точность позиционирования 0. 02/300мм Точность перемещения 0.01мм Мак. скорость 0 — 4,000мм/мин Мак.высота подачи 120мм Программное обеспечение Тип 3, ArtCAM, NC Studio Гравирующий инструмент G код x, u00 x, mmg x, plt Движение X Y Шариковый винт Операционное напряжение AC220В/ 50-60Гц Операционная температура 0-45º Операционная влажность 35%-70% Вес нетто 550кг Размер упаковки 250*175*150см

02/300мм Точность перемещения 0.01мм Мак. скорость 0 — 4,000мм/мин Мак.высота подачи 120мм Программное обеспечение Тип 3, ArtCAM, NC Studio Гравирующий инструмент G код x, u00 x, mmg x, plt Движение X Y Шариковый винт Операционное напряжение AC220В/ 50-60Гц Операционная температура 0-45º Операционная влажность 35%-70% Вес нетто 550кг Размер упаковки 250*175*150см

Электропривод подач

Электропривод подач представляет собой электромеханическую систему. Включение и отключение подачи осуществляется рукоятками, которые имеют три. фиксированных положения, а также выключателями SQ6, SQ8 для продольной; SQ5, SQ7 для вертикальной или поперечной подачи.

Быстрый ход подачи происходит при нажатии кнопки SВ9, включается пускатель КЗ и электромагнит быстрого хода УА. На станке электрической блокировкой исключается возможность одновременного включения продольной и поперечной или вертикальной подачи.

Виды

Различают такие виды электросхем:

- структурная, которая определяет взаимосвязь частей электрооборудования;

- функциональная, определяющая электрические процессы в отдельном узле, полностью для чпу станка;

- принципиальная, в которой отражены все элементы, дается представление относительно принципа работы;

- соединения монтажного плана для подключений к электросети;

- расположения частей электроустройств, проводниковой и кабельной продукции.

Техническая документация устройства обычно содержит принципиальную электросхему и схемы расположения электрооборудования. Ее выполняют, не придерживаясь масштаба и не указывая, как в действительности расположены отдельные элементы.

Регулировка цепи торможения шпинделя

Регулировка цепи торможения производится после замены или ремонта реле времени КТ1, КТ2, а также в случае, когда временные характеристики цепи торможения не соответствуют указанным в п. 7.6.5.

Для проведения регулировки необходимо: подать питание на станок включить шпиндель

Одновременно с выключателем шпинделя включить секундомер и остановить его при срабатывании К2. Если зафиксированное время превышает I сек., повернуть регулятор реле времени КТ1 по часовой стрелке. Повторить включение и выключение шпинделя, добиваясь включения пускателя К2 через 1 сек. Если пускатель К2 срабатывает менее , чем 1 сек. после отключения шпинделя, тогда регулятор реле КТ1 повернуть против часовой стрелки. Регулировку реле КТ2 проводить аналогично КТ1. Выключить шпиндель станка, одновременно с нажатием кнопки SB4, запустить секундомер и остановить его после остановки шпинделя. Зафиксированное время не Должно быть более 6 сек.

Регулировку реле КТ2 проводить аналогично КТ1. Выключить шпиндель станка, одновременно с нажатием кнопки SB4, запустить секундомер и остановить его после остановки шпинделя. Зафиксированное время не Должно быть более 6 сек.

Мини фрезерный станок с ЧПУ

Разрезание различных материалов с помощью движущей фрезы производится на фрезерных станках, которые представлены многими видами. Это горизонтальный, широкоуниверсальный, консольный вертикальный, безконсольный, продольный станок. Управление на них производится вручную, автоматизировано с помощью Числового программного обеспечения (ЧПУ). Станки, имеющие ЧПУ, отличаются высокой скоростью, точностью изготовления деталей. При работе на фрезерном станке с ЧПУ на обработку детали требуется значительно меньше времени, чем при работе на аналогах с ручным или автоматизированным управлением.

Мини фрезерный станок с ЧПУФрезерование корпусов металлических деталей на мелкосерийном производстве, в ремонтных мастерских, при выпуске деталей небольших размеров, в автосервисах, школьных мастерских нет необходимости иметь стационарный фрезерный станок. Вполне подойдет мини фрезерный станок с ЧПУ. Это настольный станок, имеющий прекрасные технические характеристики и приемлемую в сравнении с другими станками цену. Они имеют небольшие габариты, просты в конструкции. При установке такого станка не требуется прокладывать усиленный кабель для электропитания. Станку требуется питание 220В, а не 380В.

Вполне подойдет мини фрезерный станок с ЧПУ. Это настольный станок, имеющий прекрасные технические характеристики и приемлемую в сравнении с другими станками цену. Они имеют небольшие габариты, просты в конструкции. При установке такого станка не требуется прокладывать усиленный кабель для электропитания. Станку требуется питание 220В, а не 380В.

Мини фрезерный станок с ЧПУНебольшой станок дает возможность качественно выполнять раскрой материала, изготавливать изделия сложной плоской и пространственной формы. Человеческий фактор уходит на последнее место, так как вся работа ведется на основе программ.

Мини фрезерный станок с ЧПУ выполняется с достаточно жесткой станиной, с точными узлами привода для устранения люфтов и зазоров. Материалы на изготовление ходовой части используют износоустойчивые.

Система электронного оборудования защищает работающего от возможных ошибок, как неправильная последовательность или иная ошибка предупреждается подачей звукового оповещающего сигнала. Поэтому брак при работе практически исключен. Станки с ЧПУ оснащены системой, которая заранее просматривает процесс, проводит анализ, при необходимости сокращает движение. Мини фрезерный станок с ЧПУАвтоматическая система, поддерживающая двойной проход, позволяет добиться высокого качества при работе с МДФ, пластиком. Пакетная обработка повышает отдачу при работе с партиями изделий. При этом значительно сокращается время. Для небольших мастерских, гаражей подойдет мини фрезерный станок с ЧУП со стандартной комплектацией. Размеры рабочего поля стола обычно имеют от 300х300, 400х400, 600х900 миллиметров.

Поэтому брак при работе практически исключен. Станки с ЧПУ оснащены системой, которая заранее просматривает процесс, проводит анализ, при необходимости сокращает движение. Мини фрезерный станок с ЧПУАвтоматическая система, поддерживающая двойной проход, позволяет добиться высокого качества при работе с МДФ, пластиком. Пакетная обработка повышает отдачу при работе с партиями изделий. При этом значительно сокращается время. Для небольших мастерских, гаражей подойдет мини фрезерный станок с ЧУП со стандартной комплектацией. Размеры рабочего поля стола обычно имеют от 300х300, 400х400, 600х900 миллиметров.

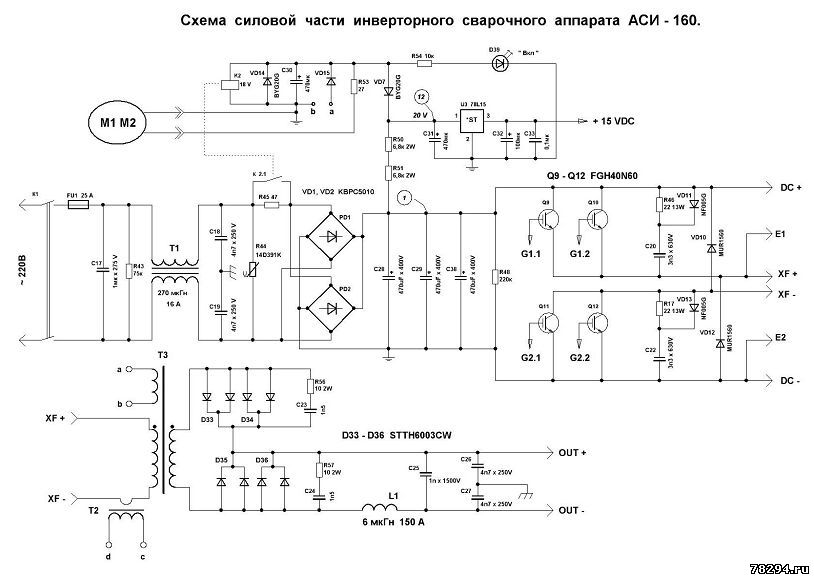

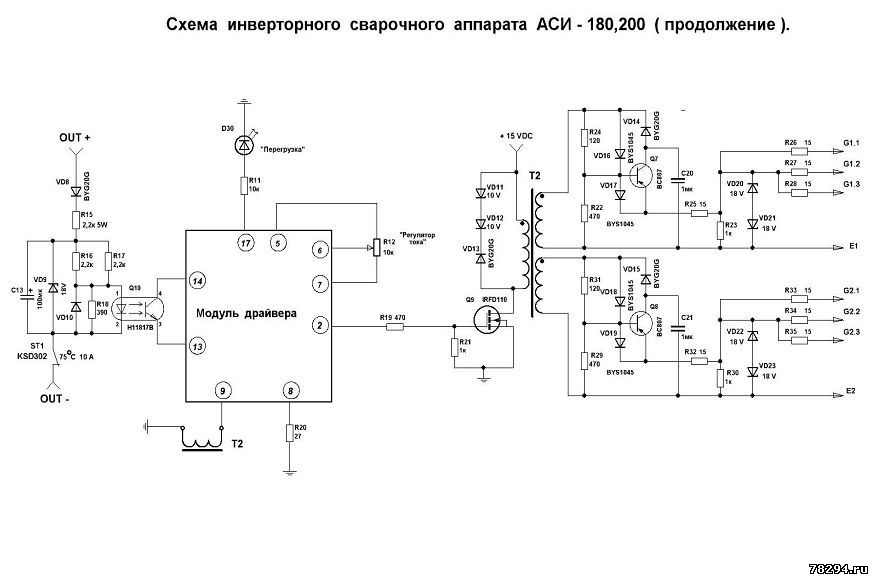

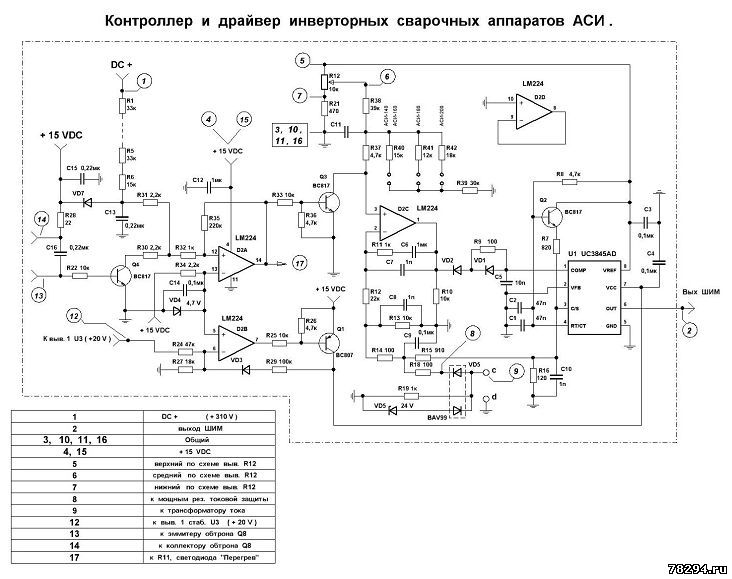

Электрические Схемы Сварочных Инверторов – tokzamer.ru

Причем использование последнего сейчас признается более разумным. Устанавливаются на радиатор.

Получаемый результат связан с выходом постоянного сварочного тока, сила которого является очень высокой, а напряжение низким. Мост модифицирует ток из переменного в постоянный.

Сопротивление резистора — 47 ом. У новой версии три импульсных трансформатора, в то время как у старой только два.

Возможные неисправности и способы их устранения Даже надёжные электронные компоненты могут иногда выходить из строя, поломки случаются при неправильной эксплуатации сварочных инверторов. Одновременно происходит возрастание силы сварочного тока, которая превышает А. Вот схема.

Для обеспечения циркуляции воздуха между обмотками оставляется воздушный зазор.

Датчик срабатывает при достижении критической температуры нагрева какого-либо элемента.

РЕМОНТ СВАРОЧНОГО ИНВЕРТОРА ИНТЕРСКОЛ ИСА 250/10, 6

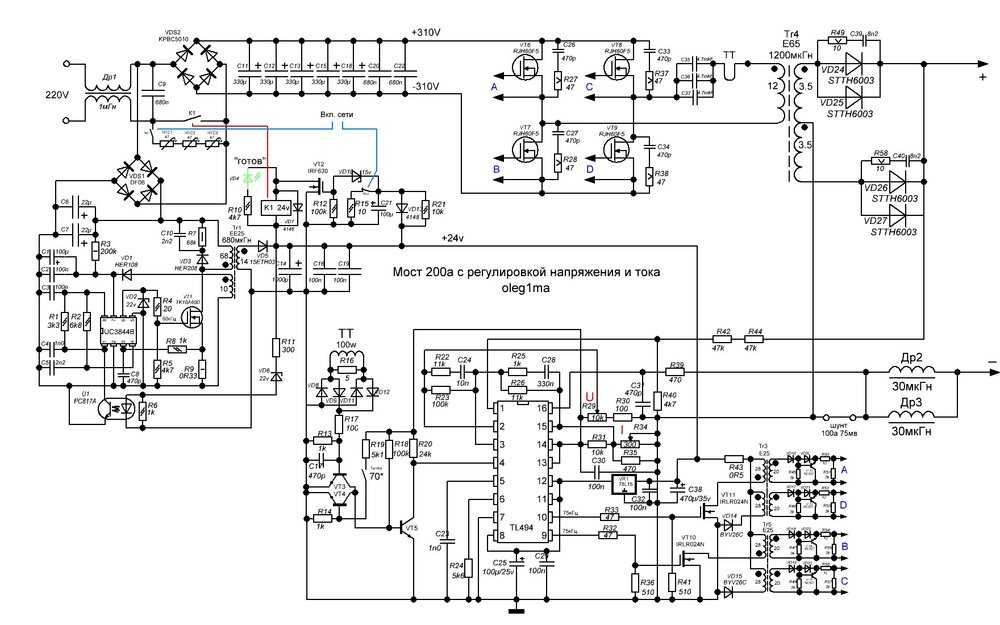

Типовая схема и принцип работы инвертора

В этом и заключается основная роль трансформатора T3. Читать далее. Для питания микросхем и элементов, которые расположены на плате управления, используется интегральный стабилизатор на 15 вольт — LMA. По принципу действия он очень схож с импульсными блоками питания, например, компьютерными блоками питания AT и ATX. Проверка работоспособности После сборочных и отладочных работ проверяется работоспособность сварочного аппарата. Модуль ключей представлен четырьмя транзисторами в каждой из четырех групп.

По принципу действия он очень схож с импульсными блоками питания, например, компьютерными блоками питания AT и ATX. Проверка работоспособности После сборочных и отладочных работ проверяется работоспособность сварочного аппарата. Модуль ключей представлен четырьмя транзисторами в каждой из четырех групп.

Дополнительное расположение конденсаторов 0,15 мкФ позволяет сбрасывать избыток мощности обратно в цепь.

При этом принцип функционирования последнего является неизменным.

Трансформатор понижает ток до уровня напряжения, равного В.

Вот тут и вступает в работу выпрямитель, как раз занимающийся тем, чтобы поступающий ток имел постоянные параметры.

Тонкости проектирования силовой платы инвертора

Всем привет! Скромными шагами продолжаю цикл статей про разработку железа электробайка. Начнем с самого интересного — инвертора, который управляет мотором. Хочу подробнее рассказать о тонкостях построения силовой платы и о температурном режиме транзисторов.

Модель варп ядра электробайка

Основной проблемой при проектировании платы для больших токов высокой частоты является индуктивность проводников, емкостей, корпусов транзисторов, а точнее возникающих выбросов вследствие ее и необходимости закладывать запас параметров по ключам, что ведет к удорожанию конструкции и увеличению потерь на переключение.

В процессе работы на индуктивную нагрузку, при разрыве тока происходят выбросы напряжений на ключе, которые равны ∆V=-L(dI/dt), где ∆V — величина изменения напряжения, L — индуктивность, dI/dt — скорость изменения тока (нарастания или уменьшения).

Возьмем частный случай ШИМ двух фаз, где ток изначально протекает через замкнутый ключ Q2, а потом происходит нарастание тока в цепи мотора через верхний ключ Q1. Ключ Q6 для упрощения постоянно включен.

Красным направлением обозначен путь начального протекания тока. В момент переключения происходит размыкание ключа Q2, но при этом напряжение на данном ключе уходит в минус на величину падения на паразитном диоде МОП транзистора. Происходит это вследствие того, что индуктивность мотора, в которой запасена энергия, старается «сохранить» свой ток, и создает отрицательное напряжение. Далее начинает включаться ключ Q1, ток постепенно нарастает на индуктивностях L_DC+, L_Q1D, L_Q1S, L_DC. Где L_QnD — индуктивность стока корпуса транзистора, а L_QnS — индуктивность истока, а L_DC — это индуктивность платы. В процессе перехода тока из одной части схемы в другую, транзистор Q2 может внезапно обнаружить на себе напряжение большее, чем подводится по шине питания и установилось на входной емкости.

В процессе перехода тока из одной части схемы в другую, транзистор Q2 может внезапно обнаружить на себе напряжение большее, чем подводится по шине питания и установилось на входной емкости.

Пример коммутации при токе 100А

Величина этого напряжения будет пропорционально больше скорости переключения. Мы ведь не хотим выделять много тепла на ключах в процессе переключения, поэтому идеальным вариантом считается, когда ключ переключается мгновенно, но такое не достижимо в реальности. Упрощенно говоря, чем быстрее произойдет этот переход, тем меньше активных потерь будет в ключе, но в то же время чем быстрее происходит переход, тем больше будут выбросы напряжений, возникающих на L_DC, L_Q1D, L_Q1S. Еще одним редко упоминаемым, но, пожалуй, наиболее паразитным явлением в данном процессе является заряд диода Q2. Так как между выключением Q2 и включением Q1 имеется задержка, dead time, на диоде Q2 накапливается заряд обратного восстановления, в документации на транзистор указан как Qrr, измеряется в нанокулонах. В процессе включения Q1 возникает сквозной ток, который восстанавливает паразитный диод Q2. Величина этого тока будет тем выше, чем быстрее требуется провести включение Q1 и чем больший ток проходит через транзистор. Отсюда дополнительно возникают выброс напряжения на L_Q2D, L_Q2S. Такое переключение называется «жестким» от англ. hard commutation.

В процессе включения Q1 возникает сквозной ток, который восстанавливает паразитный диод Q2. Величина этого тока будет тем выше, чем быстрее требуется провести включение Q1 и чем больший ток проходит через транзистор. Отсюда дополнительно возникают выброс напряжения на L_Q2D, L_Q2S. Такое переключение называется «жестким» от англ. hard commutation.

Если транзистор был выбран без запаса по напряжению, подобный выброс может привести появлению лавинного тока (avalanche), что сильно снизит ресурс жизни транзистора, а при длительном воздействии может и вовсе вывести его из строя.

В процессе такого переключения могут возникать ВЧ колебания («звон», порядка пары МГц), в их возникновении участвуют индуктивности L_Q(1,2)S и паразитные емкости между затворами транзисторов Q1/2 и их стоком. Так как в обычном корпусе TO220 3pin управляющий сигнал фактически подается через силовую ножку, которая вносит свои помехи. Для решения этой проблемы в силовых сборках-модулях выведен отдельный пин истока для управляющего сигнала, на котором нет силовой наводки. В момент открытия транзистора Q1 ток, начинающий протекать через исток создает падение напряжения на индуктивности исток-ножки транзистора, которе замедляет открытие. Дополнительно этому процессу мешает резкий перепад напряжения, который тоже демпфирует управляющий сигнал на затворе через паразитную емкость. С другой стороны на транзисторе Q2 возникает резкий взлёт напряжения Vds, который тянет за собой затвор на открытие через паразитную емкость между стоком и затвором. Сочетание всех этих факторов приводит к возникновению ВЧ колебаний, борьба с ними производится обычно уменьшением крутизны dI/dt и dVds/dt, но есть свой оптимум между скоростью открытия, потерями на открытие, и потерями на звон транзистора.

В момент открытия транзистора Q1 ток, начинающий протекать через исток создает падение напряжения на индуктивности исток-ножки транзистора, которе замедляет открытие. Дополнительно этому процессу мешает резкий перепад напряжения, который тоже демпфирует управляющий сигнал на затворе через паразитную емкость. С другой стороны на транзисторе Q2 возникает резкий взлёт напряжения Vds, который тянет за собой затвор на открытие через паразитную емкость между стоком и затвором. Сочетание всех этих факторов приводит к возникновению ВЧ колебаний, борьба с ними производится обычно уменьшением крутизны dI/dt и dVds/dt, но есть свой оптимум между скоростью открытия, потерями на открытие, и потерями на звон транзистора.

Пример «мягкого» выключения Q1 с видом со стороны Q2.

Отрицательное напряжение на Vds(1) — индуктивности ножек Q2. На затворе(3) видно только половину от этого выброса, т.к. в данном случае в цепи подключения осциллографа ток меняется только на ножке истока.

Техники борьбы с паразитной индуктивностью

Рассмотрим вариант двух проводников одинаковой ширины, но с разным расположением на плате.

Допустим у нас ширина дорожки 10мм, длина 100мм, и расстояние между ними 0,5мм. Для варианта а

взаимная индуктивность получится ~6,3нГн. Для варианта

b

индуктивность будет равна ~132нГн. Что это значит? Возьмем скорость изменения тока 1.25А/нС, как на скриншоте выше, следуя формуле ∆V=-L(dI/dt), получим изменение напряжение для варианта

а

∆V=-6,3нГн*1.25А/нс = 7,8В. Для варианта

b

это значение будет равно 132нГн*1.25А/нс=165В. Это намного выше нашего напряжения питания! В действительности произойдет пробой, и напряжение упрется в предел напряжения транзистора, а ток потечет через него, несмотря на то, что он закрыт. Поэтому толку от ваших хороших конденсаторов не будет, если они висят на длинных «индуктивностях»

Что здесь могло пойти так

?

Что касается паразитных составляющих корпуса транзистора, с ними особо бороться не получится, максимально короткие ножки до платы, никаких длинных проводов. Высокочастотный звон хорошо шунтируют керамические конденсаторы, их следует располагать непосредственно рядом с ключами по шине питания, но полностью избавится от звона можно, исключив работу паразитного диода транзистора, используя SiC транзисторы или адаптивное управление, но это уже другой ценовой диапазон. Еще одним вариантом уменьшения индуктивности корпуса являются SMD транзисторы, т.н. DirectFet, PowerQFN и подобные. Но у них тоже есть свои недостатки, к ним можно отнести более плохой теплоотвод, сложности компоновки при SMD монтаже и, конечно, цену.

Высокочастотный звон хорошо шунтируют керамические конденсаторы, их следует располагать непосредственно рядом с ключами по шине питания, но полностью избавится от звона можно, исключив работу паразитного диода транзистора, используя SiC транзисторы или адаптивное управление, но это уже другой ценовой диапазон. Еще одним вариантом уменьшения индуктивности корпуса являются SMD транзисторы, т.н. DirectFet, PowerQFN и подобные. Но у них тоже есть свои недостатки, к ним можно отнести более плохой теплоотвод, сложности компоновки при SMD монтаже и, конечно, цену.

О теплоотводе

Так или иначе инвертор в работе будет выделять тепло. Больше тока — больше тепла. Т.к. в моторе ток коротковременно может в разы превышать среднее значение в моменты разгона и торможения, для транзисторов требуется обеспечить нормальный тепловой режим для таких пиков нагрузки. Стандартно для кристалла кремния указывается максимальная температура Tj = 175°С.

В моменты переключений транзисторов возникают резкие большие выбросы тепла — активные потери. Пассивные потери — это потери на сопротивлении канала сток-исток в открытом состоянии, являются более постоянными по времени и их проще рассчитывать. Для кратковременных тепловых всплесков неплохим буфером тепла выступает сама медная подложка транзистора, еще один минус SMD компонентов — она у них заметно меньше. Тепловое сопротивление от кристалла до корпуса у выбранного мной транзистора 0.57°C/W, это значит, что выделяя он 50 ватт тепла постоянно, образуется градиент температур в 29°С. Для тепловых выбросов также требуется оставить некоторый запас и учесть некоторую задержку на термопару, поэтому итоговым оптимальным значением корпуса транзистора было выбрано 100°С. Возникает вопрос — как долго можно давать максимальны ток до перегрева? Были протестированы разные термоинтерфейсы, даже платы с алюминиевым основанием. По качеству передачи тепла от основания транзистора к радиатору я бы расставил материалы в таком порядке, по убыванию теплопроводности:

Пассивные потери — это потери на сопротивлении канала сток-исток в открытом состоянии, являются более постоянными по времени и их проще рассчитывать. Для кратковременных тепловых всплесков неплохим буфером тепла выступает сама медная подложка транзистора, еще один минус SMD компонентов — она у них заметно меньше. Тепловое сопротивление от кристалла до корпуса у выбранного мной транзистора 0.57°C/W, это значит, что выделяя он 50 ватт тепла постоянно, образуется градиент температур в 29°С. Для тепловых выбросов также требуется оставить некоторый запас и учесть некоторую задержку на термопару, поэтому итоговым оптимальным значением корпуса транзистора было выбрано 100°С. Возникает вопрос — как долго можно давать максимальны ток до перегрева? Были протестированы разные термоинтерфейсы, даже платы с алюминиевым основанием. По качеству передачи тепла от основания транзистора к радиатору я бы расставил материалы в таком порядке, по убыванию теплопроводности:

Непосредственный контакт через термопасту Подложки из нитрида алюминия + термопаста (2сл) Плата с алюминиевым основанием Подложки из оксида алюминия + термопаста (2сл) Гибкие подложки из кремнийорганики + термопаста Гибкие подложки из кремнийорганики без термопасты

Непосредственный контакт не наш вариант, так как он не обеспечивает электро изоляции корпуса транзистора от радиатора. С небольшим отрывом от алюминиевой платы шла подложка из оксида алюминия. Нитрид был заметно дороже и менее доступен. По тестам между кремнийорганической подложкой и керамической из оксида алюминия получилась разница почти в 2 раза, по продолжительности полной нагрузки, 1 минута и 30 секунд соответственно. Конечно, данный тест не претендует на высокую научную точность, но при копеечной разнице в цене в два раза дольше «вваливать» на байке? Итоговым выбором, конечно, стала керамика на основе оксида алюминия! Как оказалось, с ней монтаж выполнять даже несколько проще и еще один бонус — изгибание транзистора намного меньше при затяжке винта. Прижим, судя по следу термопасты, всегда был равномерным. Чего нельзя сказать про гибкие подложки.

С небольшим отрывом от алюминиевой платы шла подложка из оксида алюминия. Нитрид был заметно дороже и менее доступен. По тестам между кремнийорганической подложкой и керамической из оксида алюминия получилась разница почти в 2 раза, по продолжительности полной нагрузки, 1 минута и 30 секунд соответственно. Конечно, данный тест не претендует на высокую научную точность, но при копеечной разнице в цене в два раза дольше «вваливать» на байке? Итоговым выбором, конечно, стала керамика на основе оксида алюминия! Как оказалось, с ней монтаж выполнять даже несколько проще и еще один бонус — изгибание транзистора намного меньше при затяжке винта. Прижим, судя по следу термопасты, всегда был равномерным. Чего нельзя сказать про гибкие подложки.

При стандартном монтаже на радиатор через ушко, используя винт, кремнийорганическая прокладка имеет свойство сжиматься, что может привести к неравномерному контакту поверхности. Поэтому самым последним пунктом стоит «подложка без термопасты», т. к. она, термопаста, в этом случае несколько компенсировала данный эффект. Конечно в таких случах рекомендуют использовать специальную пружину которая будет прижимать равномерно весь корпус транзистора, но у нас не было возможности разместить таковые чтобы вписаться в габарит.

к. она, термопаста, в этом случае несколько компенсировала данный эффект. Конечно в таких случах рекомендуют использовать специальную пружину которая будет прижимать равномерно весь корпус транзистора, но у нас не было возможности разместить таковые чтобы вписаться в габарит.

Катаясь на китайском контроллере, я часто замечал, что у него была горячая только одна сторона, а вторая оставалась холодной. Поэтому итоговая компоновка силовых ключей была выполнена так, чтобы максимально одинаково прогреть весь корпус. Ключи были установлены с обеих сторон, через небольшой алюминиевый адаптер.

Эпилог

В данной статье я описал самые интересные на мой взгляд вещи. Конечно, за кадром остался выбор самого МОП транзистора по его характеристикам, расчет тепловых потерь на кристалле и нагрев электролитических конденсаторов под воздействием пульсирующего тока. В следующей статье затронем схемотехнику устройства, варианты оцифровки тока и реализации защиты по току.

Виды инверторных источников сварочного тока

Корпус с вентилятором системы охлаждения.

Принципиальная схема аппаратов инверторного типа Для того чтобы понимать суть работы современного сварочного агрегата, необходимо знать из каких блоков состоит принципиальная схема сварочного инвертора, который обеспечивает энергией дугу короткого замыкания при сварочном процессе.

Оно состоит из 2—4 конденсаторов и дросселя.

Эти ситуации могут происходить по причине недостаточного охлаждения силовых элементов при высокой температуре окружающего воздуха, а также при работе в условиях запылённой или слишком влажной атмосферы. Причем использование последнего сейчас признается более разумным. Как работает сварочный инвертор Формирование тока большой силы, при помощи которого создается электрическая дуга для расплавления кромок соединяемых деталей и присадочного материала, — это то, для чего предназначен любой сварочный аппарат.

Этот элемент подает на силовую часть сварочного агрегата электроток. Давайте немного подробнее разберемся с описанной схемой.

В условиях повышенной влажности могут возникать утечки, которые также могут привести к неисправности. Электрическая схема инвертора включает в себя следующие обязательные компоненты: Питающий блок.

Важным этапом является решение задачи, связанной с выбором необходимой технологии, оптимизирующей работу силовой части. В устройство входит силовой трансформатор. Для улучшения теплового контакта нужно использовать кремнийорганическую термопасту.

Если он попросту закипает, значит, в схеме есть недочеты и работу лучше не продолжать. Понижение высокочастотного напряжения; 4. Исключительная стабильность напряжения, подаваемого на сварочную дугу, обеспечивается за счет автоматических элементов электрической схемы инвертора. Поэтому в случае ремонта заменять диоды в выходном выпрямителе следует именно быстродействующими. Ремонт сварочного инвертора Ресанта 190А. Не включается .Repair welding inverter 190A Resanta

Cхемы сварочных инверторов

Возможные неисправности и способы их устранения Даже надёжные электронные компоненты могут иногда выходить из строя, поломки случаются при неправильной эксплуатации сварочных инверторов.

Все сварочные аппараты делятся на несколько основных групп: Для проведения электродуговой сварки при применении покрытых специальным составом электродов применяется оборудование типа ММА. Далее мы приводим блок-схему функционирования стандартного инвертора, которая наглядно демонстрирует принцип его применения. Возможные неисправности и способы их устранения Даже надёжные электронные компоненты могут иногда выходить из строя, поломки случаются при неправильной эксплуатации сварочных инверторов.

Пайка платы.

Выводы Инвертор — сложное электронное устройство, но простое в использовании, его подключают к электрической цепи с напряжением V и без опасения проводить сварочные работы. При испытаниях следует добавлять витки до тех пор, пока дуга не начнёт ощутимо сильно тянуться, мешая отрыву.

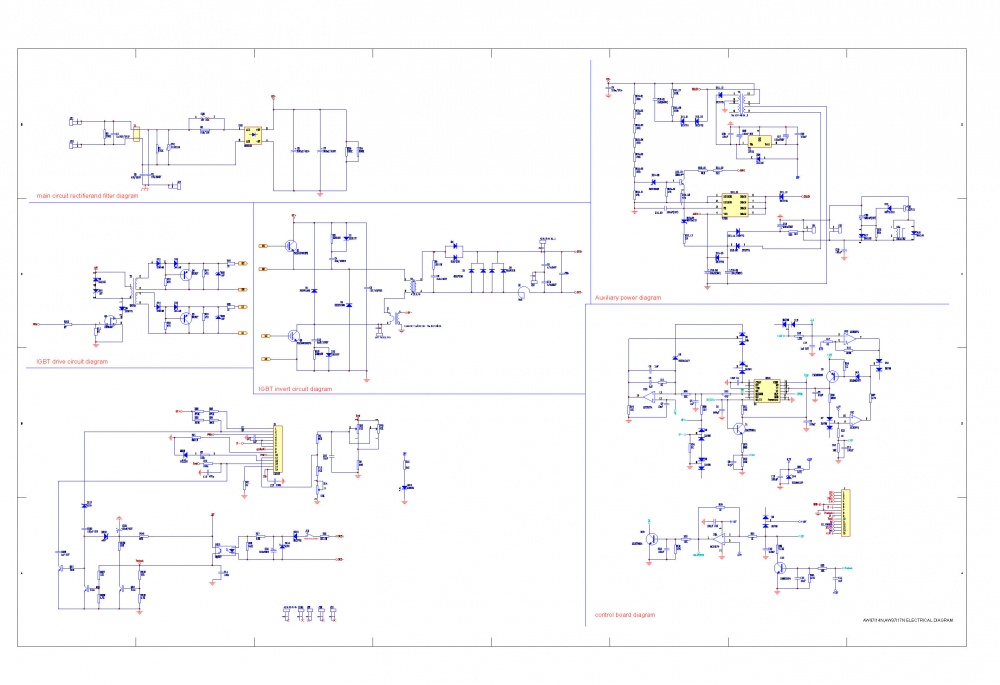

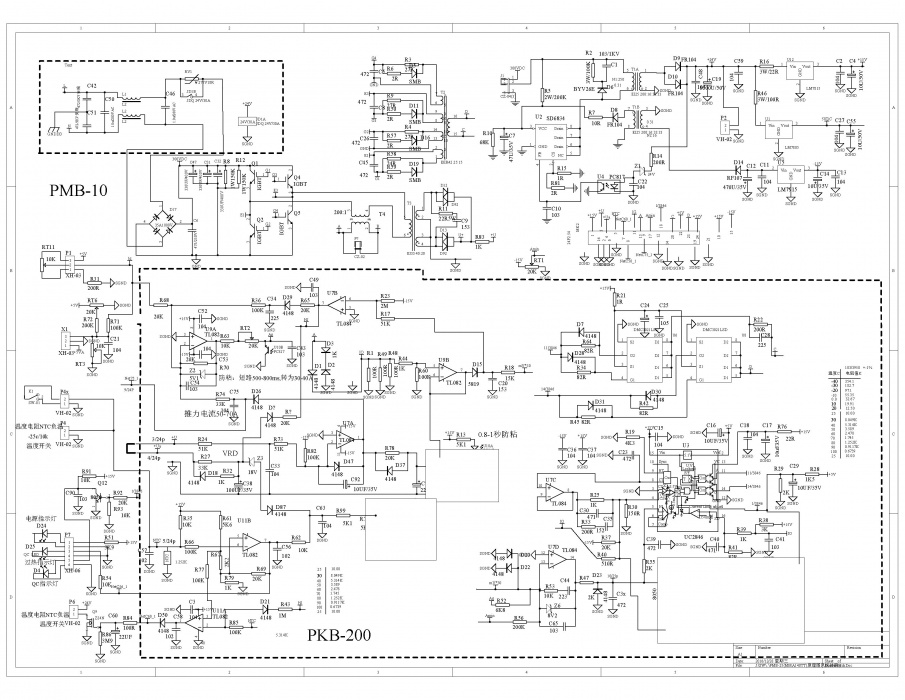

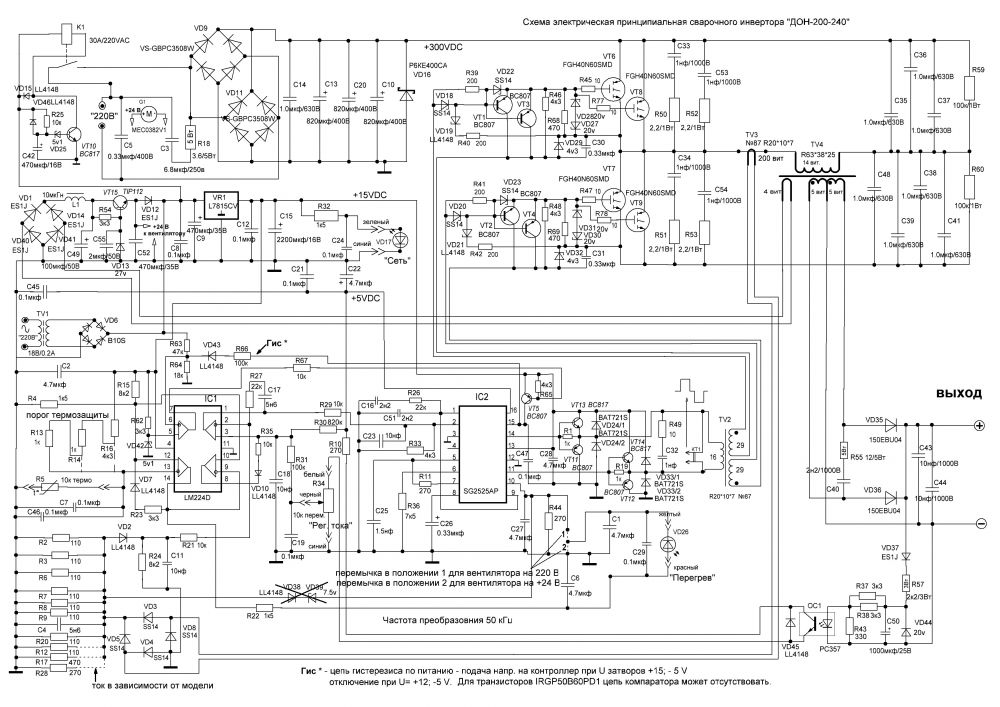

Схемы аппаратов Сварис

Конденсаторы, установленные в фильтре, после активации зарядки способны выдавать большой силы ток, который сжигает, поэтому инвертор обеспечивается плавным пуском. Несмотря на применение схожей схемы при создании практически всех инверторов, они существенно отличаются друг от друга. Электрическая схема предполагает работу агрегата на основе импульсных преобразователей высокой частоты. Обычные выпрямительные диоды с такой задачей бы не справились — они бы просто не успевали открываться и закрываться, нагревались и выходили бы из строя.

Несмотря на применение схожей схемы при создании практически всех инверторов, они существенно отличаются друг от друга. Электрическая схема предполагает работу агрегата на основе импульсных преобразователей высокой частоты. Обычные выпрямительные диоды с такой задачей бы не справились — они бы просто не успевали открываться и закрываться, нагревались и выходили бы из строя.

Возможные неисправности и способы их устранения Даже надёжные электронные компоненты могут иногда выходить из строя, поломки случаются при неправильной эксплуатации сварочных инверторов. Модуль ключей представлен четырьмя транзисторами в каждой из четырех групп. Затем происходит выравнивание тока при наличии конденсатора и его поступление к блоку транзистора.

Принципиальная электрическая схема в деталях: составляющие

Таким образом, на первом этапе мы получаем на выходе с выпрямителя постоянный ток, имеющий значение более V. Ранее в сварочных инверторах использовались трансформаторы, очень мощные, работающие за счет обмотки трансформатора и имеющие, из-за этого, размеры и вес, делающие сварочные аппараты громоздкими и неудобными в применении. Инверторное устройство еще раз преобразовывает электроток теперь уже в переменный , увеличивая при этом его частоту.

Инверторное устройство еще раз преобразовывает электроток теперь уже в переменный , увеличивая при этом его частоту.

Через них протекают огромные токи. Часть 1. При устройстве вторичной обмотки витки наматываются в несколько слоев. Если напряжение провода меньше В, значит, устройство неисправно. Схема китайского инвертора

Представляю самый маленький, лёгкий и достаточно простой в повторении сварочный инвертор. Он позволяет проводить сварочные работы электродами диаметром до 3мм.

Характеристики инвертора

- Размеры (ДхШхВ) — 180х105х80;

- Вес — 1100 грамм;

- Ток — 80А, можно выжать до 100А;

- Ток холостого хода — 170-200мА;

- Напряжение холостго хода — 60 вольт.

Инвертор собран в корпусе компьютерного блока питания.

Из-за нехватки места в этом корпусе не удалось обеспечить хороший обдув радиаторов силовых компонентов, поэтому он не предназначен для долговременной работы, но спалить несколько электродов подряд с его помощью можно.

Делать инвертор с нуля достаточно дорого, хорошие оригинальные детали дорогие, нужен опыт работы с импульсными источниками питания и в силовой электронике в целом, лучше и выгоднее купить заводской инвертор, а если решили собрать — то делайте полноразмерный инвертор и не скупитесь на охлаждении.

Схема инвертора

Данный сварочный инвертор — это однотактный прямоходовый преобразователь построенный на ШИМ контроллере UC3844. Выход микросхемы через драйвер управляет IGBT транзистором. Схема снабжена плавным пуском, защитой по перегреву. Обратная связь по току реализована через токовый трансформатор.

Инвертор собран на трёх платах:

- все силовые компоненты, трансформатор, дроссель, выпрямители, силовой транзистор и входная цепь размещены на материнской плате;

- схема управления;

- дежурный источник питания.

Схема управления

Больше половины компонентов, которые есть на схеме находятся на этой компактной печатной плате

В авторской версии вся схема собрана на одной плате, в моем же случае чтобы аппарат был максимально компактным управление перенес на отдельную плату. Она получилась очень компактная, меньше сделать крайне трудно если использовать выводные компоненты, а не смд. Монтаж очень плотный, на плате всего одна перемычка.

Она получилась очень компактная, меньше сделать крайне трудно если использовать выводные компоненты, а не смд. Монтаж очень плотный, на плате всего одна перемычка.

После сборки плата была проверена. На вход стабилизатора или диода подается напряжение около 30 вольт. База и эмиттер транзистора VT1 замыкаем между собой имитируя замкнутый термовыключатель, иначе сработает защита по перегреву и реле замкнет регулятор тока и как следствие микросхема перестанет вырабатывать последовательность импульсов. К выходу драйвера подключаем щуп осцилографа и наблюдаем красивый меандр с частотой порядка 30 кГц и заполнением около 44-х процентов. Проверяем защиту, убрав ранее установленную перемычку. Должно сработать реле, засветиться красный светодиод и заблокироваться работа микросхемы ШИМ. Плата управления готова, в дополнительной наладке эта часть не нуждается, если все собрано правильно, компоненты исправны и нет соплей на плате.

Исходная схема работает на частоте в 30 кГц, изначально хотел поднять ее, а также изменением соотношения количества витков обмоток снять с сердечника большую мощность, но конечные расчеты показали, что с сердечника даже при 30-и килогерцах спокойно можно взять мощность около 2-2,2кВт, а это где-то 80-90 Ампер тока, если учитывать просадку напряжения при сварке, примерно до 24-х вольт.

С учетом этого аппарат без проблем справляется с электродами в 3мм, но в моем агрегате для страховки максимальный ток ограничен на уровне 80 Ампер.

Силовой трансформатор

Так как сварочный аппарат планировался на небольшой выходной ток в районе 80 ампер, трансформатор покажется маленьким, но его хватает, хотя и работает он почти на пределе своих возможностей.

Схема однотактная и между половинками сердечника нужен немагнитный зазор 0,1-0,2мм, такой зазор без проблем можно сделать если использовать сердечник из двух половинок, например Ш-образный. Но проблема заключалась в том, что у меня в наличии не было такого сердечника с необходимой габаритной мощностью, единственные более менее хорошие сердечники были колцевого типа размером 47х26,5х15,5мм. Такой сердечник отлично будет работать в двухтактной схеме, в однотактной же нужен зазор.

Сначала делаем разметки, затем пилим сердечник, не полностью, пол миллиметра сполна хватит.

Далее устанавливаем сердечник на деревянные бруски примерно так, как это показано, по центру на месте пропила ставим металлический прут и аккуратно, но сильно бьем по нему молотком. В итоге получаем две ровные половинки. Далее берем чек от банкомата, нарезаем две полоски и приклеиваем на одну из половинок с помощью суперклея, клея много не надо.

В итоге получаем две ровные половинки. Далее берем чек от банкомата, нарезаем две полоски и приклеиваем на одну из половинок с помощью суперклея, клея много не надо.

Стягиваем половинки сердечника например каптоновым скотчем. В целом данный сердечник имеет изоляцию в виде краски, но дополнительная изоляция не будет лишней.

После мотаем первичную обмотку, в моем случае для намотки использован провод 1,2мм, расчет производился по программе, естественно в случае иных сердечников получим иные намоточные данные, поэтому количество витков указывать не вижу смысла. В данной схеме очень важно солблюдать начало намотки, на схеме они указаны точками, поэтому после намотки каждой из обмоток начала намотки желательно промаркировать.

Витки равномерно растянуты по всему кольцу, после намотки ставим изоляцию и мотаем фиксирующую обмотку.

Количество витков тоже самое, что и в случае первичной обмотки, но провод естественно тоньше, я использовал провод 0,3мм.

Мотать нужно так, чтобы витки фиксирующей обмотки находились между витками первичной обмотки.

После намотки фиксирующей обмотки опять ставим изоляцию и мотаем вторичную обмотку из 80 параллельных жил проводом 0,22мм. Жгут дополнительно изолирован каптоновым скотчем.

Трансформатор тока намотан на небольшом кольцевом ферритовом магнитопроводе, проницаемость сердечника 2400.

Сначала сердечник был изолирован каптоновым скотчем, затем намотана вторичная обмотка. Количество витков около 80, для намотки был использован провод с диаметром 0,24мм. Обмотка равномерно растянута по всему кольцу. Вторичная обмотка один виток двойным проводом по 1,2мм.

Для выходного дросселя в качестве сердечника взят тор размером 38,8х21х11,4 мм из порошкового железа. Кольцо имеет зелено синий окрас, специально предназначено для работы в качестве выходного дросселя.

Для намотки был использован жгут из 80 жил изолированных друг от друга проводов с диаметром 0,22мм каждая жила, то есть точно тоже самое, что и в случае вторичной обмотки трансформатора.

Индуктивность дросселя получилась около 35 микрогенри и этого мало, желательно индуктивность сделать в районе от 80 до 120 мкГн.

Выводы обмотки дросселя были очищены от лака, залужены.

Несколько слов о комплектующих

Входной электролит 450 вольт с низким внутренним сопротивлением, от хорошего производителя, емкость 470мкФ.

Реле в схеме плавного пуска полноразмерное 30-и амперное, как у больших инверторов, хотя плату изначально разрабатывал для установки более компактного реле.

Силовой IGBT транзистор, диоды в высоковольтной цепи преобразователя те, что по схеме, никаких отклонений.

В выходном выпрямителе использованы быстродействующие диодные сборки STTH6003. В одной такой сборке 2 диода с током в 30 ампер, катод общий, аноды также включены параллельно, в итоге получаем аналог 60-и амперного диода, обратное напряжение сборки 300 вольт.

Сборки установлены на общий радиатор, подложки не изолированы, т. к. катоды общие, выходной плюс снимается с радиатора.

к. катоды общие, выходной плюс снимается с радиатора.

Входной выпрямитель — в виде готового диодного моста KBJ2510, с током в 25 ампер и обратным напряжением в 1000 вольт.

Резистор в цепи плавного пуска на 5-10 ватт, сопротивление 10-30 Ом.

Дежурный блок питания

Это готовый источник питания универсального типа, который куплен на али и предназначен для работы в индукционных плитах в качестве дежурки, мощностью около 7 ватт.

Он выдает три напряжения: 5 вольт, 12 вольт и 18 вольт. Выходные напряжения задаются стабилитроном на 18 вольт. Этот стабилитрон я заменил на 24-х вольтовый, выкинул цепь 5 вольт, заменил некоторые конденсаторы на выходе на более высоковольтные и в итоге дежурка стала выдавать два напряжения: 15 вольт и 24 вольта.

Первое напряжение нужно для питания вентилятора, он у меня на 12 вольт, второе напряжение питает управление и реле. Такая дежурка имеет плавный пуск, защиту от коротких замыканий, построена всего на одной микросхеме.

Радиаторы охлаждения взяты от компьютерных блоков питания, с учетом наличия активного охлаждения и максимального тока сварки их хватает.

После сборки аппарат заработал сразу, без каких-либо отклонений. Первый запуск делался через страховочную лампу на 100 ватт, на осциллографе форма импульсов на всех обмотках правильная, напряжение холостого хода около 60Вольт.

Проверяем работу системы ограничения тока. Для начала ставим регулятор тока на минимум, цепляемся осциллографом на затвор силового транзистора и делаем короткое замыкание на выходе, видим, что длительность управляющих импульсов резко уменьшается, ток ограничивается, если этого не происходит, меняем местами начало и конец вторичной обмотки токового трансформатора.

Силовые дорожки на печатной плате дополнительно армированы медными лентами.

Выходные клеммы от мощного преобразователя 12-220 Вольт.

Для надёжности трансформаторы, дроссель и пара вертикальных плат были дополнительно приклеены к материнской плате с помощью эпоксидной смолы.

На балласте инвертор выдал честные 80 ампер, минимальный ток сделал в районе 20 ампер, при этом имеем уверенный розжиг дуги. Благодаря малому значению минимального тока можно сваривать даже тонкую жесть.

Печатная плата

С уважением — АКА КАСЬЯН

Схема подключенияSa 200. Магнето помогите

- Форум

- Новые сообщения

- Часто задаваемые вопросы

- Календарь

- Что нового?

- Расширенный поиск

- Форум

- Сварочные веб-дисциплины

- Электрика

- Схема подключения Sa 200. Магнето помогите

+ Ответить на тему

09-22-2020 #1

Схема подключения Sa 200.

Магнето помощь

Магнето помощьЯ перемонтирую sa 200. Блэкфейс. С амперметром. Какой размер провода будет хорошо использовать для всей системы электропроводки. И мой маг нагревается. Что это значит? Он не перевернется. Пробовал, но вроде нет искры. Провод, идущий от магнита к выключателю, горячий. И я хочу обойти амперметр, потому что стрелка сломана. У кого-нибудь есть хорошая четкая схема, которая может помочь? Мне нужно, чтобы машина работала к завтрашнему дню.

Отправлено с моего iPhone с помощью Tapatalk

Ответить Ответить с цитатой

23.09.2020 #2

Re: Схема подключения Sa 200.

Магнето помощь

Магнето помощьНа проводе от магнето к переключателю запуска/остановки не должно быть питания.

Это основание, чтобы остановить искру магнето. (выключатель)

переключатель разомкнут — работает, замкнут — стоп.

Амперметр является серийным устройством. Таким образом, перемычка клемм вместе обойдет его.

Или просто оставьте его в покое, если он не открыт, это не вызовет никаких проблем.

Должен быть только в цепи зарядного устройства аккумулятора.

При замене используйте провод оригинального размера.

Для получения нужен код сварщика. Если его нет на табличке с серийным номером, он может быть выбит на корпусе статора.

Позвоните Линкольну утром, сообщите кодовый номер и попросите прислать вам новую схему.Ответить Ответить с цитатой

Опубликовать «Спасибо» / «Мне нравится» — 1 лайк, 0 дизлайк

+ Ответить на тему

Сообщение vBulletin

Отменить изменения

« Предыдущая тема | Следующая тема »

Разрешения на публикацию

схема/схема подключения для SA200 1978 года

- Форум

- Новые сообщения

- Часто задаваемые вопросы

- Календарь

- Что нового?

- Расширенный поиск

- Форум

- Форумы производителей продукции

- Линкольн Схема

- / схема подключения для SA200 1978 года выпуска

+ Ответить на тему

03.

10.2014

#1

10.2014

#1схема / схема подключения для SA200 1978 г.

Привет, я Терри, мне 60 лет, и я много лет пользуюсь автомобилями Линкольн SA200. Ищу электрическую схему/электросхему для 1978 года…спасибо

Ответить Ответить с цитатой

04.10.2014 #2

Re: блеск1

Добро пожаловать на борт.

Здесь очень активное сообщество Линкольна. Они должны быть в состоянии помочь.

Здесь очень активное сообщество Линкольна. Они должны быть в состоянии помочь.Ответить Ответить с цитатой

08.10.2014 #3

Re: блеск1

Удачи, но жаль, что я не могу предложить помощь.

Хобарт AC/DC StikMate LX

Harbour Freight AD Hood

Промышленная пила Harbour Freight

DeVilbis 20 галлонов, компрессор 5 л. с.

с.Ответить Ответить с цитатой

08.10.2014 #4

Re: блеск1

Добро пожаловать.

30+ yrs Army Infantry & Field Artillery, 25 лет тому назад o 9×16 горизонт BS

Токарный станок Clausing 12×24

Пневматический пресс 20TОтветить Ответить с цитатой

08.

10.2014

#5

10.2014

#5Re: Схема/схема подключения SA200 1978 года.

Привет и добро пожаловать. Я изменил название, чтобы оно лучше отражало ваш вопрос, и переместил его в район Линкольна, где его увидит больше парней. Не все смотрят вступительный раздел.

.

Ни одно правительство добровольно не сокращается. Государственные программы, однажды запущенные, никогда не исчезнут. На самом деле, правительственное бюро — это самое близкое к вечной жизни существо, которое мы когда-либо видели на этой земле!

Рональд Рейган

Ответить Ответить с цитатой

08.

10.2014 #6

Re: Схема/схема подключения SA200 1978 года.

Это помогает?

Прикрепленные изображенияотправлено во время безделья на работе

Когда цена забудется, качество останется.

Оба моих коротких капюшона Poppy 1954 года — третье поколение для сварки с ним и обучение четвертому

SA 2## — Куплено и продано больше, чем я могу вспомнить или перечислить, 8 в магазине прямо сейчасОтветить Ответить с цитатой

08.

10.2014

#7

10.2014

#7Re: Схема/схема подключения SA200 1978 года.

. . . или эти с магнето.

Схема S-17297.pdf

Схема S-17382.pdf

Основное отличие заключается в способе соединения черного провода возбудителя и коричневого провода шунтирующей катушки. В жгуте (S-17297) или на плате управления холостым ходом (S-17382).

MM200 с Spoolmatic 1

Syncrowave 180SD

Bobcat 225G Plus — LP/NG

Чемодан MUTT Wirefeeder

WC-1S/Spoolmatic 1

HF-251D-1

ПакМастер 100XL

’68 Red Face Code # 6633 проект

Star Jet 21-110

Спасите вторую базу!Ответить Ответить с цитатой

13.

10.2014

#8

10.2014

#8Re: Схема/схема подключения SA200 1978 года.

спасибо… это именно то, что мне нужно!

Ответить Ответить с цитатой

13.10.2014 #9

Re: Схема/схема подключения SA200 1978 года.

Магнето помощь

Магнето помощь Магнето помощь

Магнето помощь 10.2014

#1

10.2014

#1 Здесь очень активное сообщество Линкольна. Они должны быть в состоянии помочь.

Здесь очень активное сообщество Линкольна. Они должны быть в состоянии помочь. с.

с. 10.2014

#5

10.2014

#5

10.2014

#7

10.2014

#7 10.2014

#8

10.2014

#8