Схема контактной сварки: Контактная сварка – схема сборки аппарата точечной сварки своими руками + Видео

alexxlab | 02.05.1994 | 0 | Разное

Контактная сварка своими руками

У многих домашних мастеров возникают проблемы с проведением сварочных работ. Основной причиной является отсутствие практических навыков работы со сваркой, а также отсутствие сварочного аппарата. Наилучшим выходом из положения может стать контактная сварка своими руками, которую вполне возможно изготовить и освоить самостоятельно, без каких-либо особых теоретических знаний и навыков. С помощью контактной сварки можно соединять между собой стальные трубы, медные и алюминиевые провода, а также другие элементы и конструкции.

Содержание

Самодельная точечная контактная сварка

Прежде чем приступать к непосредственному изготовлению аппарата, необходимо заранее уточнить, как можно самому сконструировать и собрать контактную сварку. Такая сварка может применяться не только в домашних условиях, но и в небольших мастерских.

Принцип действия устройства довольно простой. При использовании контактной сварки создаются сварные соединения деталей. Соприкасающиеся элементы в точке касания нагреваются электрическим током, проходящим через них. Одновременно к зоне соединения прикладывается сжимающее усилие. Параметры контактной сварки зависят от теплопроводности материала, размеров деталей, мощности сварочного оборудования. Напряжение в силовой сварочной цепи должно быть низким – от 1 до 10 вольт, время сварки составляет от 0,01 до 3-4 секунд. Работы проводятся при высоком токе сварочного импульса – от 1000А и более. Зона расплавления металла должна быть очень маленькой, а сжимающее усилие в точке сварки достигать значения 10-100 кг.

Соприкасающиеся элементы в точке касания нагреваются электрическим током, проходящим через них. Одновременно к зоне соединения прикладывается сжимающее усилие. Параметры контактной сварки зависят от теплопроводности материала, размеров деталей, мощности сварочного оборудования. Напряжение в силовой сварочной цепи должно быть низким – от 1 до 10 вольт, время сварки составляет от 0,01 до 3-4 секунд. Работы проводятся при высоком токе сварочного импульса – от 1000А и более. Зона расплавления металла должна быть очень маленькой, а сжимающее усилие в точке сварки достигать значения 10-100 кг.

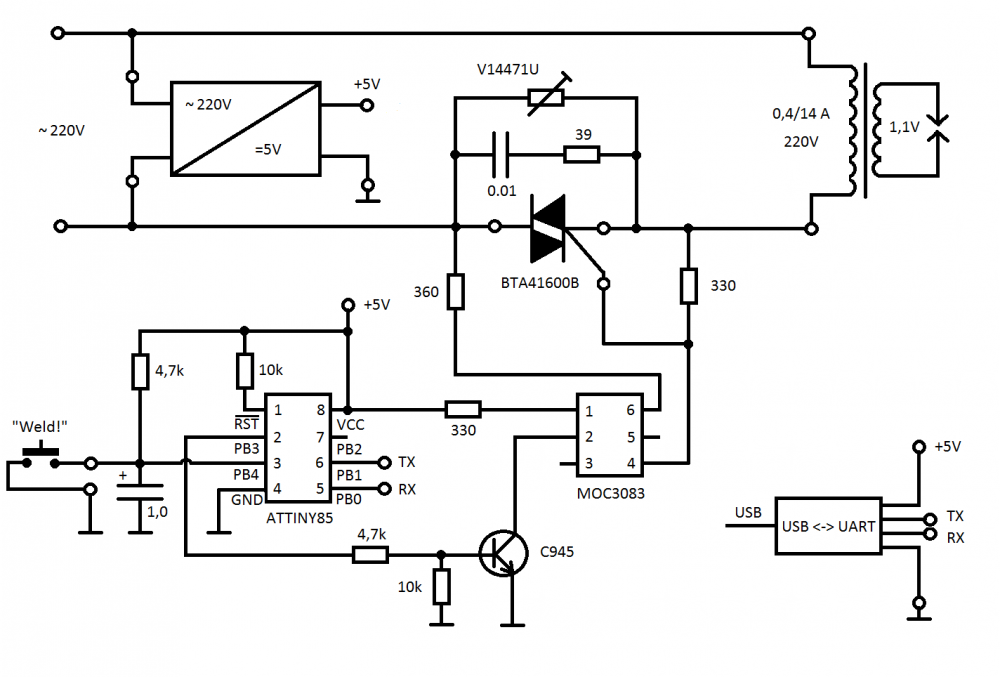

Соблюдение установленных параметров и технических условий является залогом высокого качества сварных соединений. Наиболее простой конструкцией считается сварочный аппарат с переменным сварочным током, сила которого не регулируется. В основе управления соединением деталей лежит изменяющаяся продолжительность поступающего электрического импульса. Для этой цели можно использовать простейшее реле времени, или вообще обойтись без него, регулируя подачу обычным выключателем.

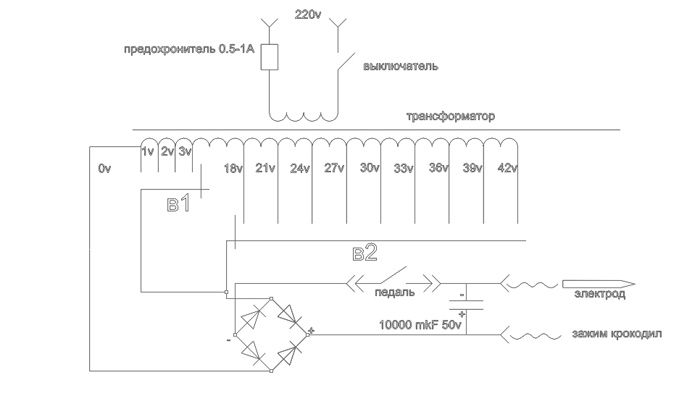

В целом изготовить самому контактную точечную сварку достаточно легко. Основной узел – трансформатор – можно взять от старой микроволновой печи, телевизора, инвертора и других устройств. У выбранного трансформатора обмотки перематываются под необходимое рабочее напряжение и выходной сварочный ток.

Все виды электрических соединений должны выполняться качественно и обеспечивать хороший контакт. Используемые провода должны иметь сечение, соответствующее протекающему по ним току. Особое внимание следует обратить на силовую часть, расположенную между электродами клещей и трансформатором. В случае плохого контакта в этих местах возможны большие потери энергии, а также возникновение неисправностей, вплоть до искрения.

Аппарат контактной сварки своими руками

Большинство сварочных операций, выполняемых в домашних условиях, предполагают работу с листовым металлом, толщиной не более 1 мм. Диаметр прутков и проволоки не превышает 4 мм. Поэтому контактная сварка своими руками, схема которой будет рассмотрена ниже, должна быть рассчитана именно на эти параметры. Сварочные аппараты работают от сети переменного тока, напряжением 220 вольт, частотой 50 Гц. Выходное напряжение, образующееся на концах контактно-сварочного механизма, составляет 4-7 вольт. Максимальное значение импульсного сварочного тока – до 1500 ампер.

Сварочные аппараты работают от сети переменного тока, напряжением 220 вольт, частотой 50 Гц. Выходное напряжение, образующееся на концах контактно-сварочного механизма, составляет 4-7 вольт. Максимальное значение импульсного сварочного тока – до 1500 ампер.

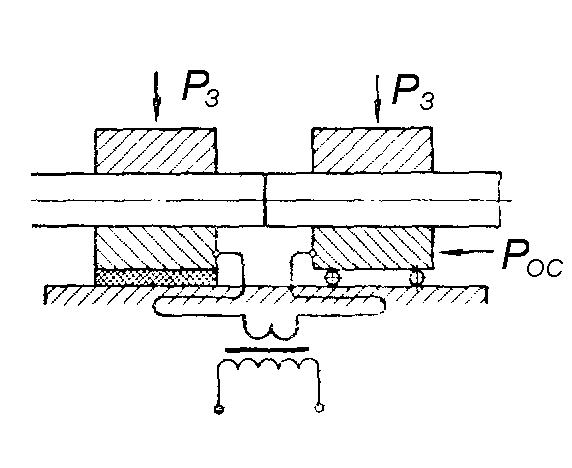

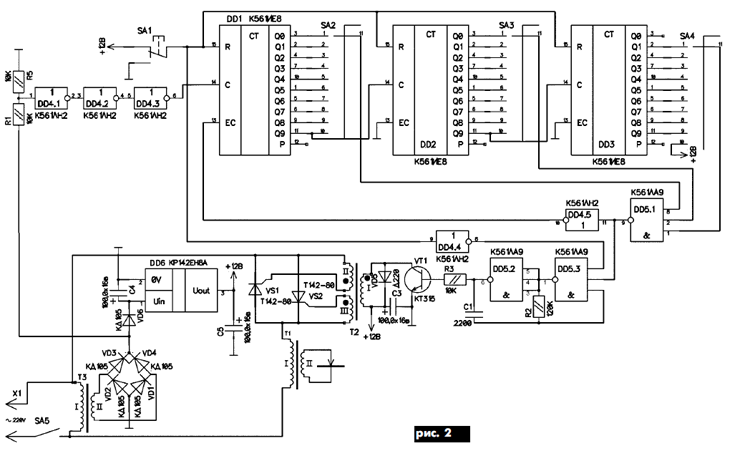

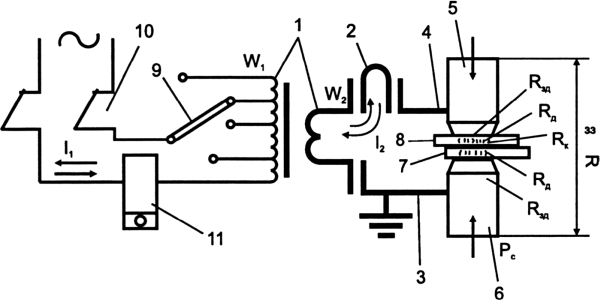

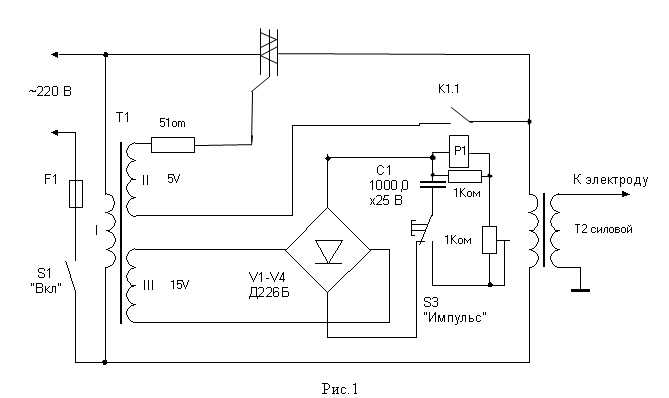

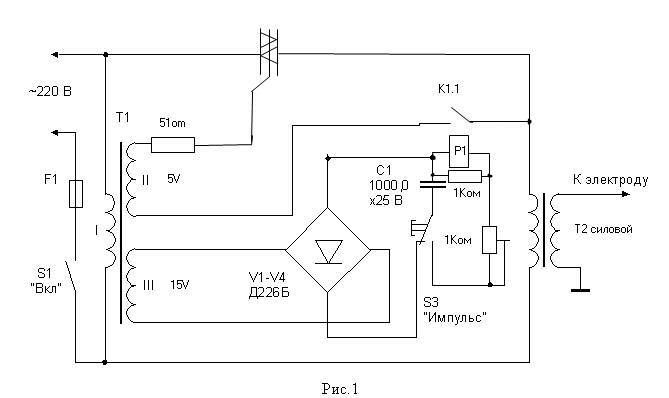

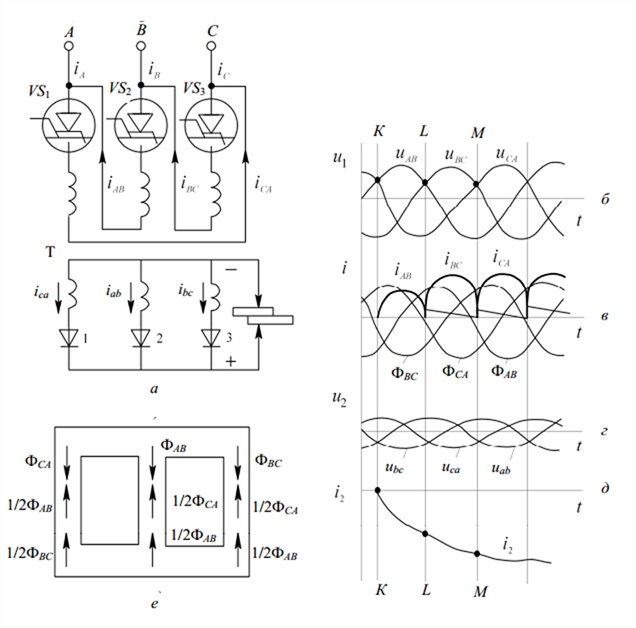

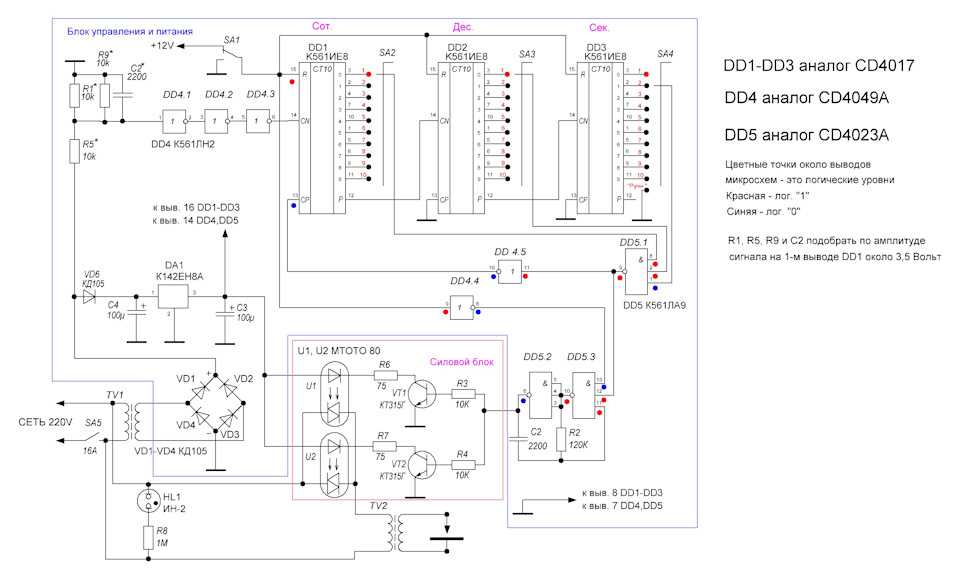

На принципиальной электрической схеме представлены основные части устройства. В состав аппарата входит силовая часть, цепь управления и автоматический выключатель (АВ1), с помощью которого включается питание и обеспечивается защита при аварийных ситуациях.

Все элементы схемы представлены на рисунке 1. Сюда же входит сварочный трансформатор Т2 включенный в цепь с бесконтактным тиристорным однофазным пускателем МТТ4К. С помощью этого пускателя первичная обмотка трансформатора подключается к питающей цепи.

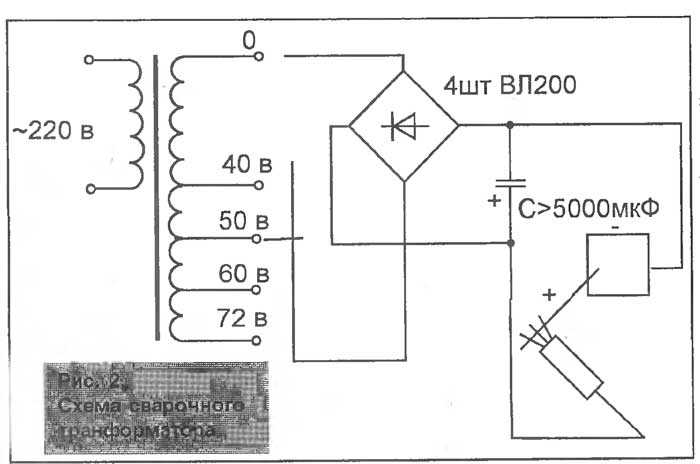

Схема обмоток сварки с указанием количества витков отображается на рисунке 2. В первичной обмотке имеется шесть выводов, которые можно переключать и регулировать выходной сварочный ток во вторичной обмотке ступенчатым способом. Самый первый вывод всегда подключен к сети, а остальные пять применяются для регулировочных процессов. После выбора нужного режима, к сети подключается только один из них.

Самый первый вывод всегда подключен к сети, а остальные пять применяются для регулировочных процессов. После выбора нужного режима, к сети подключается только один из них.

Пускатель МТТ4К изображен отдельно на рисунке 3. Данный модуль выполнен в виде тиристорного ключа. Когда его контакты № 4 и 5 замыкаются, происходит коммутация нагрузки через контакты № 1 и 3, включаемые в разрыв цепи первичной обмотки трансформатора Т2. Максимальная нагрузка пускателя, на которую он рассчитан, составляет 800 вольт, а сила тока – до 80 ампер.

В состав схемы управления входит блок питания, сама цепь управления и реле К1. Для блока питания может применяться любой трансформатор с мощностью не выше 20 ватт. Он работает от сети 220В и выдает на вторичной обмотке значение напряжения от 20 до 25В. Функцию выпрямителя выполняет диодный мост, например, КЦ402 или другой элемент с такими же параметрами. Для создания выпрямителя можно использовать и отдельные диоды.

С помощью реле К1 выполняется замыкание контактов № 4 и 5 в ключе МТТ4К во время подачи напряжения от управляющей цепи на обмотку его катушки. Поскольку коммутируемый ток, протекающий через контакты ключа № 4 и 5, довольно слабый, не более 100 мА, то вместо реле К1 можно воспользоваться любым слаботочным реле, которое срабатывает при напряжении 15-20В.

Поскольку коммутируемый ток, протекающий через контакты ключа № 4 и 5, довольно слабый, не более 100 мА, то вместо реле К1 можно воспользоваться любым слаботочным реле, которое срабатывает при напряжении 15-20В.

Устройство и работа цепи управления

В сварочном аппарате цепь управления служит своеобразным реле времени. При включении К1 на заданный временной промежуток, задается, таким образом, время, в течение которого электрический импульс будет воздействовать на свариваемые детали. В состав цепи управления входят электролитические конденсаторы С1-С6, с напряжением заряда не менее 50 вольт, переключатели П2К с независимой фиксацией, а также кнопки КН1 и два резистора R1 и R2.

Емкость конденсаторов составляет: для С1 и С2 – 47 мкФ, С3 и С4 – 100 мкФ, С5 и С6 – 470 мкФ. Контакты кнопки КН1 должны быть: один – нормально-замкнутый, другой – нормально-разомкнутый. Когда включается автоматический выключатель АВ1 начинается зарядка конденсаторов, подключенных через П2К к блоку питания и цепи управления. С помощью резистора R1 выполняется ограничение начального зарядного тока, в связи с чем срок эксплуатации емкостей существенно увеличивается.

С помощью резистора R1 выполняется ограничение начального зарядного тока, в связи с чем срок эксплуатации емкостей существенно увеличивается.

Зарядный ток в этот момент протекает через нормально-замкнутый контакт кнопки КН1. После нажатия на эту кнопку, происходит размыкание нормально-замкнутой контактной группы, после чего цепь управления отключается от блока питания. Далее замыкается нормально-разомкнутая контактная группа, в результате чего заряженные емкости подключаются к реле К1. В этот момент происходит разрядка конденсаторов и под действием тока срабатывает подключенное реле.

Поскольку нормально-замкнутые контакты находятся в разомкнутом состоянии, реле не может быть запитано напрямую от блока питания. От времени разряда конденсаторов зависит продолжительность замкнутого состояния контактов 4 и 5 в ключе МТТ4К и, соответственно, продолжительность сварочного импульса. После полной разрядки конденсаторов реле К1 отключается, и сварочный процесс прекращается. Для подготовки сварки к следующему циклу, кнопку КН1 нужно отпустить. Сама разрядка конденсаторов осуществляется через переменный резистор R2, с помощью которого более точно регулируется продолжительность сварочного импульса.

Сама разрядка конденсаторов осуществляется через переменный резистор R2, с помощью которого более точно регулируется продолжительность сварочного импульса.

Трансформатор для контактной сварки своими руками

Основной силовой частью контактной сварки является трансформатор. За основу берется готовое трансформаторное устройство, используемое в различных приборах и оборудовании и рассчитанное на 2,5 А. Старая обмотка удаляется, а на торцах магнитопровода устанавливаются кольца, материалом для которых служит тонкий электрокартон.

Готовые кольца подгибаются по границам внутренней и внешней кромки, после чего поверх колец магнитопровод обматывается лакотканью в три слоя и более. Первичная обмотка изготавливается из проводов, диаметром 1,5 мм. Лучше всего использовать провода с тканевой изоляцией, чтобы обмотка более качественно пропиталась лаком. Для вторичной обмотки потребуется многожильный провод диаметром 20 мм в кремнийорганической изоляции.

Количество витков рассчитывается в зависимости от запланированной мощности сварочного аппарата. Первичная обмотка делается с промежуточными выводами, а после наматывания пропитывается лаком. Поверх нее наматывается один слой хлопчатобумажной ленты, который также пропитывается лаком. После этого сверху укладывается вторичная обмотка, для пропитки которой также потребуется лак.

Первичная обмотка делается с промежуточными выводами, а после наматывания пропитывается лаком. Поверх нее наматывается один слой хлопчатобумажной ленты, который также пропитывается лаком. После этого сверху укладывается вторичная обмотка, для пропитки которой также потребуется лак.

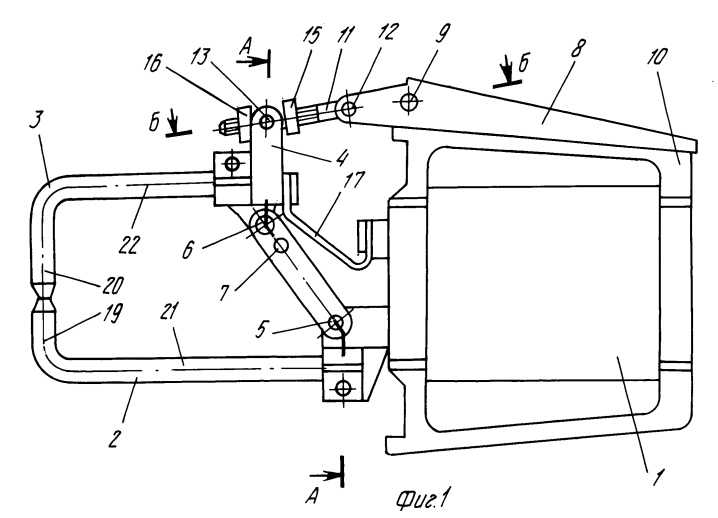

Изготовление и установка клещей

В большинстве случаев ручная контактная сварка оснащается специальными клещами. Они могут монтироваться стационарно, непосредственно в корпус устройства или делаться выносными, аналогично конструкции ножниц. Первый вариант обеспечивает более надежную изоляцию, хороший контакт во всей цепи, от трансформатора до самих электродов. Стационарные клещи изготавливаются и подключаются к аппарату значительно проще, чем выносные.

Однако без увеличения длины подвижного рычага прижимное усилие будет незначительным. Длинные ручки существенно легче сделать на выносной конструкции. Кроме того, выносные клещи более удобные, поскольку ими можно работать на определенном расстоянии от сварки. Усилие таких клещей развивается в соответствии с длиной ручек. Особое внимание следует обратить на качество изоляции в точке подвижного соединения. Обычно для этих целей используются текстолитовые втулки и шайбы.

Усилие таких клещей развивается в соответствии с длиной ручек. Особое внимание следует обратить на качество изоляции в точке подвижного соединения. Обычно для этих целей используются текстолитовые втулки и шайбы.

При изготовлении клещей необходимо заранее рассчитать вылет их электродов. Этот вылет является расстоянием от корпуса аппарата или точки подвижного соединения до электродов. От него полностью зависит основная техническая характеристика, которой будет обладать самодельная контактная сварка: максимальное расстояние от кромки металлического листа до места сваривания. Для изготовления электродов клещей используется медь в прутках или бериллиевая бронза. Многие мастера пользуются жалами от мощных паяльников. Так или иначе, диаметр электродов не должен быть меньше чем у проводов, подводящим ток.

Схема электрическая точечной сварки

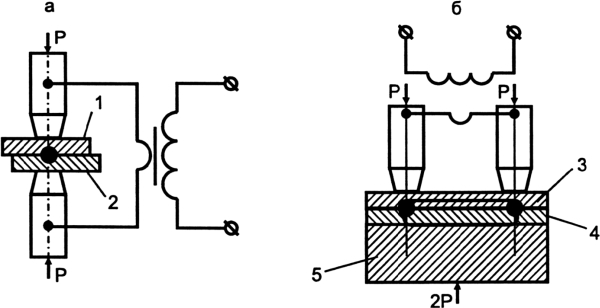

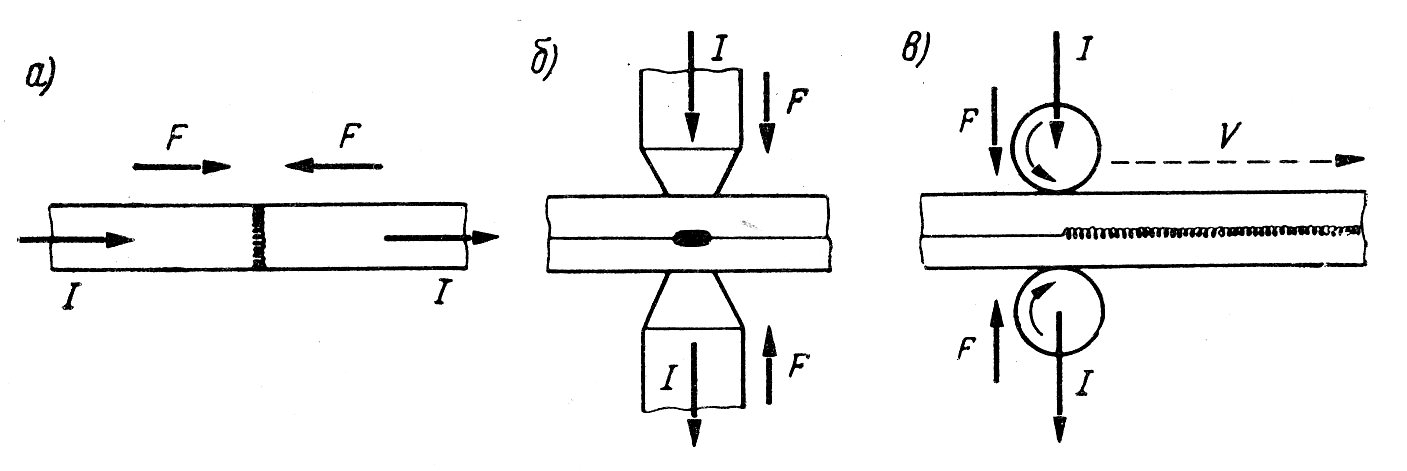

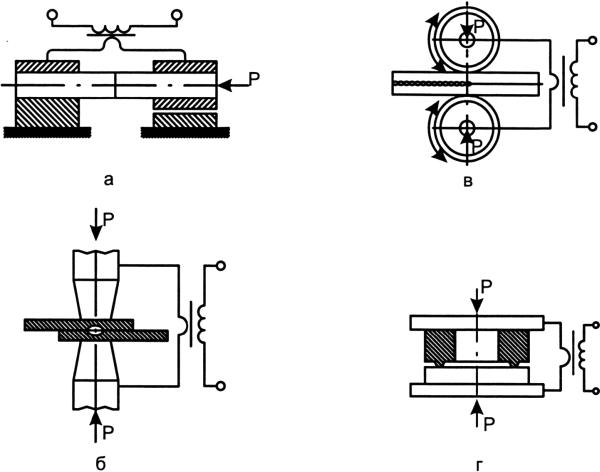

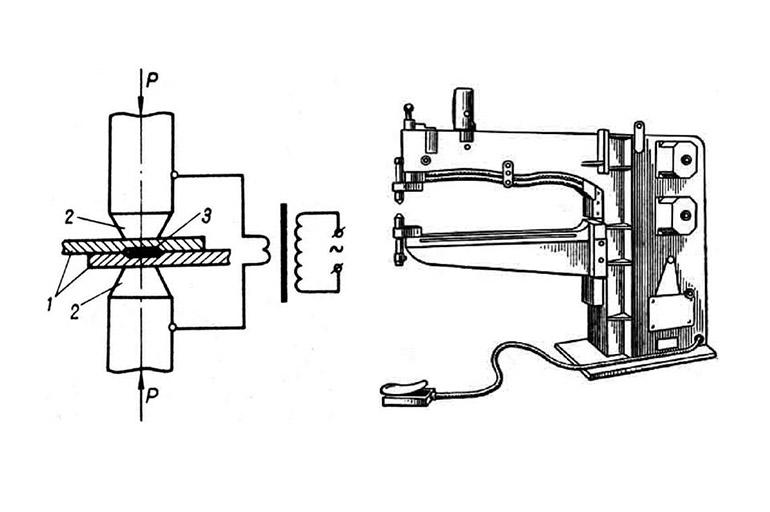

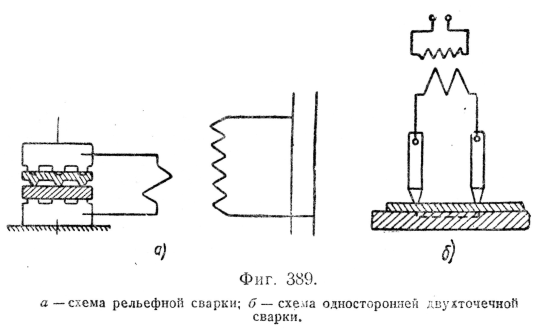

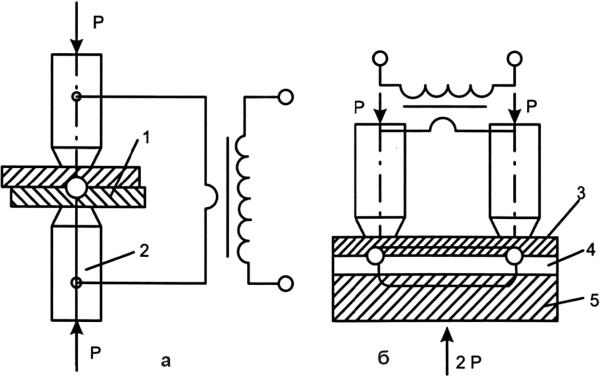

По форме соединения различают два основных способа контактной сварки стыковую и точечную фиг. При стыковой сварке соединение образуется по всей поверхности соприкосновения детален, при точечной соединение осуществляется лишь в отдельных участках сопряжения поверхностей деталей, там, где сосредоточены нагрев и давление. В настоящее время получили распространение и другие способы контактной сварки — поверхностная, роликовая, рельефная, Т-образная, ролико-стыковая. Электрическая контактная сварка появилась сравнительно недавно — в конце прошлого века, и нашей отечественной науке принадлежит здесь ведущее место. В г.

При стыковой сварке соединение образуется по всей поверхности соприкосновения детален, при точечной соединение осуществляется лишь в отдельных участках сопряжения поверхностей деталей, там, где сосредоточены нагрев и давление. В настоящее время получили распространение и другие способы контактной сварки — поверхностная, роликовая, рельефная, Т-образная, ролико-стыковая. Электрическая контактная сварка появилась сравнительно недавно — в конце прошлого века, и нашей отечественной науке принадлежит здесь ведущее место. В г.

Поиск данных по Вашему запросу:

Схемы, справочники, даташиты:

Прайс-листы, цены:

Обсуждения, статьи, мануалы:

Дождитесь окончания поиска во всех базах.

По завершению появится ссылка для доступа к найденным материалам.

Содержание:

- Схема машины (аппарата) контактной сварки

- Как сделать аппарат для точечной сварки своими руками

- Контактная сварка.

Виды контактной сварки.

- Сделанная своими руками контактная сварка

- Аппарат для точечной микро-сварки

- Контактная сварка

ПОСМОТРИТЕ ВИДЕО ПО ТЕМЕ: Крнтроллер точечной сварки версия 1.4.1

Схема машины (аппарата) контактной сварки

Рассчитать генерируемое тепло можно по формуле:. На процесс контактной сварки также влияет сила сжатия соединяемых деталей. Отметим, что качество сварочного соединения зависит от изменения физических свойств: окисления, чистоты поверхности, шероховатости и т.

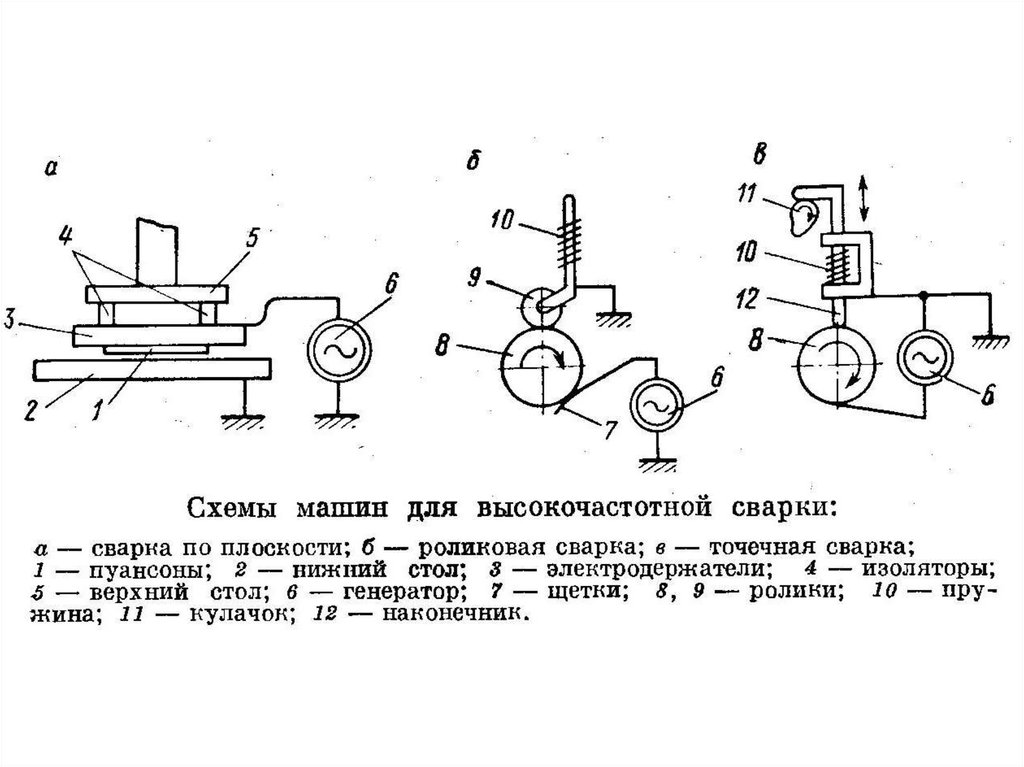

Обычно различают три вида контактной сварки: точечная, многоточечная и сварка непрерывным оплавлением. Классическую точечную сварку часто называют сваркой-сопротивлением. Сварочный ток, проходя через соединенные детали, разогревает их до пластичного состояния, после чего производится осадка — силовое сжатие.

Многоточечная сварка применяется при необходимости термического соединения больших деталей, когда для прочности соединения необходимо сваривать детали в нескольких местах. Сварку непрерывным оплавлением производят для соединения деталей, когда требуется обеспечить герметичность соединения — например, сварка трубопроводов.

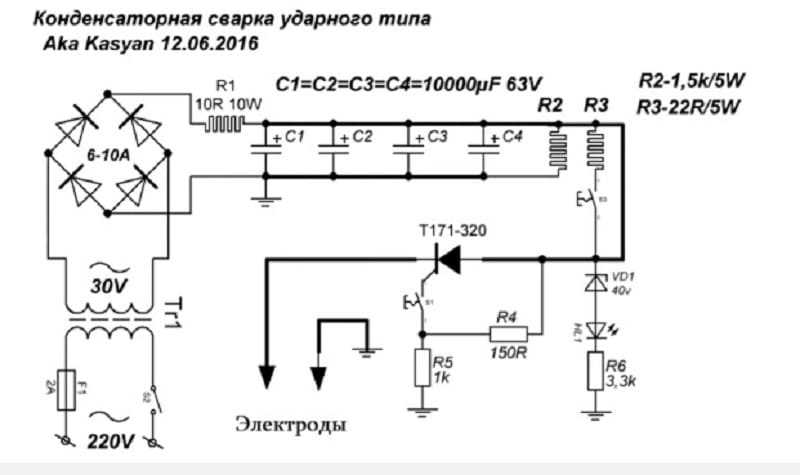

При этом электрод, которым производят осадку, непрерывно движется вдоль места будущего соединения. Такой метод часто называют шовной контактной сваркой. В качестве движущего электрода используются ролики. Отдельно стоит отметить микроточечную сварку, незаменимую при ремонте радиотехники, телефонов, микроволновок и прочей бытовой техники. Все аппараты контактной сварки состоят из двух основных функциональных узлов: блок питания, обеспечивающий электрический ток необходимой характеристики и выносные электроды, доставляющие этот ток к месту сварки.

Такой метод часто называют шовной контактной сваркой. В качестве движущего электрода используются ролики. Отдельно стоит отметить микроточечную сварку, незаменимую при ремонте радиотехники, телефонов, микроволновок и прочей бытовой техники. Все аппараты контактной сварки состоят из двух основных функциональных узлов: блок питания, обеспечивающий электрический ток необходимой характеристики и выносные электроды, доставляющие этот ток к месту сварки.

Основой блока питания является силовой сварочный трансформатор, понижающий напряжение со стандартных В до примерно 40 В. Коэффициент трансформации должен быть достаточно большим, чтобы обеспечить большую силу тока. Мощность трансформатора должна быть не менее 1 кВт. Для управления процессом к трансформатору присоединено реле времени. Процессом можно управлять и вручную, но это не всегда дает положительный результат. Выносные электроды часто изготавливают в виде сварочного пистолета.

Это удобно, когда необходимо приварить маленькую деталь внутри большого агрегата. Если соединяемые детали будут небольшими, то электроды можно сделать в виде небольшого настольного станка.

Если соединяемые детали будут небольшими, то электроды можно сделать в виде небольшого настольного станка.

Первым делом необходимо выбрать принципиальную схему будущего аппарата. Достаточно простая и надежная схема изображена на рис. В качестве силового трансформатора используется высоковольтный трансформатор из старой микроволновой печи. Его можно заменить на ЛАТР лабораторный автотрансформатор , но в этом случае необходимо оценить его мощность.

Основная схема аппарата практически не изменится. Однако главная деталь из микроволновки более доступна и имеет достаточную мощность.

Необходимо помнить, что этот трансформатор повышающий, поэтому его вторичная обмотка по количеству витков больше первичной. Для нашего аппарата потребуется именно первичная обмотка. Вторичную необходимо аккуратно срезать, сделать это можно с помощью ножовки или стамески. Если в трансформаторе есть ограничивающие ток шунты, то их также удаляют. После этого наматывают новую вторичную обмотку. Чтобы ток после трансформатора был более А для новой обмотки необходим толстый медный провод диаметром не менее 1 см площадь сечения кв.

Можно использовать пучок проводов меньшего диаметра. Необходимо сделать витка вторичной обмотки, стараясь общую длину провода сделать наименьшей. Увеличение числа витков ведет к увеличению мощности аппарата. Необходимо помнить, что мощность устройства должна быть ограничена параметрами вашей электросети — слишком большая мощность вызовет падение напряжения и жалобы соседей. Внешний вид переделанного из микроволновки сварочного трансформатора показан на рис.

Монтаж остальных деталей принципиальной схемы осуществляется на прочной диэлектрической основе и располагается в одном корпусе с силовым трансформатором. При возможности в него можно поместить вентилятор для охлаждения установки во время работы. Электроды изготавливают из толстого медного прута. Желательно, чтобы его толщина была соразмерна с сечением провода вторичной обмотки, с концами которой электроды должны быть надежно соединены. Поскольку концы электродов во время работы оплавляются, то их необходимо периодически подтачивать, а со временем и вовсе заменять на новые.

Соединение провода с электродом необходимо спаять, чтобы предотвратить снижение мощности из-за окисления контактов. Крепятся электроды обычно в виде сварочного пистолета. Из текстолита или схожего материала вырезаются накладки переходника. Обычно их размеры соответствуют размерам своей руки. К этим накладкам надежно контровочными винтами фиксируются провода и электроды, рукоятки обматываются изоляционной лентой.

Большое значение при производстве контактной сварки имеет сила сжатия между электродами, поэтому рычаг с верхним электродом желательно делать подлиннее, а основание — помассивнее. Правильно собранный аппарат контактной сварки своими руками начинает работать сразу. Необходимо испытать собранную схему, при необходимости подрегулировать длительность импульса резистором.

Самодельная контактная сварка в вашем распоряжении. Во избежание искрения включайте и выключайте аппарат только при сжатых электродах. Не забывайте о диэлектрических перчатках и защитных очках. У многих домашних мастеров возникают проблемы с проведением сварочных работ. Основной причиной является отсутствие практических навыков работы со сваркой, а также отсутствие сварочного аппарата.

Основной причиной является отсутствие практических навыков работы со сваркой, а также отсутствие сварочного аппарата.

Наилучшим выходом из положения может стать контактная сварка своими руками, которую вполне возможно изготовить и освоить самостоятельно, без каких-либо особых теоретических знаний и навыков. С помощью контактной сварки можно соединять между собой стальные трубы, медные и алюминиевые провода, а также другие элементы и конструкции.

Прежде чем приступать к непосредственному изготовлению аппарата, необходимо заранее уточнить, как можно самому сконструировать и собрать контактную сварку. Такая сварка может применяться не только в домашних условиях, но и в небольших мастерских. Принцип действия устройства довольно простой. При использовании контактной сварки создаются сварные соединения деталей.

Соприкасающиеся элементы в точке касания нагреваются электрическим током, проходящим через них. Одновременно к зоне соединения прикладывается сжимающее усилие. Параметры контактной сварки зависят от теплопроводности материала, размеров деталей, мощности сварочного оборудования.

Напряжение в силовой сварочной цепи должно быть низким — от 1 до 10 вольт, время сварки составляет от 0,01 до секунд. Работы проводятся при высоком токе сварочного импульса — от А и более. Зона расплавления металла должна быть очень маленькой, а сжимающее усилие в точке сварки достигать значения кг. Соблюдение установленных параметров и технических условий является залогом высокого качества сварных соединений.

Наиболее простой конструкцией считается сварочный аппарат с переменным сварочным током, сила которого не регулируется. В основе управления соединением деталей лежит изменяющаяся продолжительность поступающего электрического импульса. Для этой цели можно использовать простейшее реле времени, или вообще обойтись без него, регулируя подачу обычным выключателем. В целом изготовить самому контактную точечную сварку достаточно легко. Основной узел — трансформатор — можно взять от старой микроволновой печи, телевизора, инвертора и других устройств.

У выбранного трансформатора обмотки перематываются под необходимое рабочее напряжение и выходной сварочный ток. Все виды электрических соединений должны выполняться качественно и обеспечивать хороший контакт.

Все виды электрических соединений должны выполняться качественно и обеспечивать хороший контакт.

Используемые провода должны иметь сечение, соответствующее протекающему по ним току. Особое внимание следует обратить на силовую часть, расположенную между электродами клещей и трансформатором. В случае плохого контакта в этих местах возможны большие потери энергии, а также возникновение неисправностей, вплоть до искрения. Большинство сварочных операций, выполняемых в домашних условиях, предполагают работу с листовым металлом, толщиной не более 1 мм.

Диаметр прутков и проволоки не превышает 4 мм. Поэтому контактная сварка своими руками, схема которой будет рассмотрена ниже, должна быть рассчитана именно на эти параметры.

Сварочные аппараты работают от сети переменного тока, напряжением вольт, частотой 50 Гц. Выходное напряжение, образующееся на концах контактно-сварочного механизма, составляет вольт.

Максимальное значение импульсного сварочного тока — до ампер. На принципиальной электрической схеме представлены основные части устройства. В состав аппарата входит силовая часть, цепь управления и автоматический выключатель АВ1 , с помощью которого включается питание и обеспечивается защита при аварийных ситуациях.

В состав аппарата входит силовая часть, цепь управления и автоматический выключатель АВ1 , с помощью которого включается питание и обеспечивается защита при аварийных ситуациях.

Все элементы схемы представлены на рисунке 1. Сюда же входит сварочный трансформатор Т2 включенный в цепь с бесконтактным тиристорным однофазным пускателем МТТ4К. С помощью этого пускателя первичная обмотка трансформатора подключается к питающей цепи. Схема обмоток сварки с указанием количества витков отображается на рисунке 2. В первичной обмотке имеется шесть выводов, которые можно переключать и регулировать выходной сварочный ток во вторичной обмотке ступенчатым способом.

Самый первый вывод всегда подключен к сети, а остальные пять применяются для регулировочных процессов. После выбора нужного режима, к сети подключается только один из них. Пускатель МТТ4К изображен отдельно на рисунке 3. Данный модуль выполнен в виде тиристорного ключа.

Как сделать аппарат для точечной сварки своими руками

Аппараты для точечной сварки не так часто используются в быту, как дуговые, но иногда без них невозможно обойтись. Выход из такой ситуации — контактная точечная сварка своими руками. Но, прежде чем рассказать, как самостоятельно сделать такое устройство, давайте рассмотрим, что представляет собой точечная сварка и технологию ее работы. Данный тип сварки относится к контактным термомеханическим. Заметим, что к такой категории также относят шовную и стыковую сварку, но их реализовать в домашних условиях не представляется возможным, поскольку для этой цели понадобится сложное оборудование. Производственный аппарат точечной сварки такой как показан на фото способен в течение минуты совершить до операций. Чтобы нагреть детали до необходимой температуры, на них подается кратковременный импульс элетротока большой силы.

Выход из такой ситуации — контактная точечная сварка своими руками. Но, прежде чем рассказать, как самостоятельно сделать такое устройство, давайте рассмотрим, что представляет собой точечная сварка и технологию ее работы. Данный тип сварки относится к контактным термомеханическим. Заметим, что к такой категории также относят шовную и стыковую сварку, но их реализовать в домашних условиях не представляется возможным, поскольку для этой цели понадобится сложное оборудование. Производственный аппарат точечной сварки такой как показан на фото способен в течение минуты совершить до операций. Чтобы нагреть детали до необходимой температуры, на них подается кратковременный импульс элетротока большой силы.

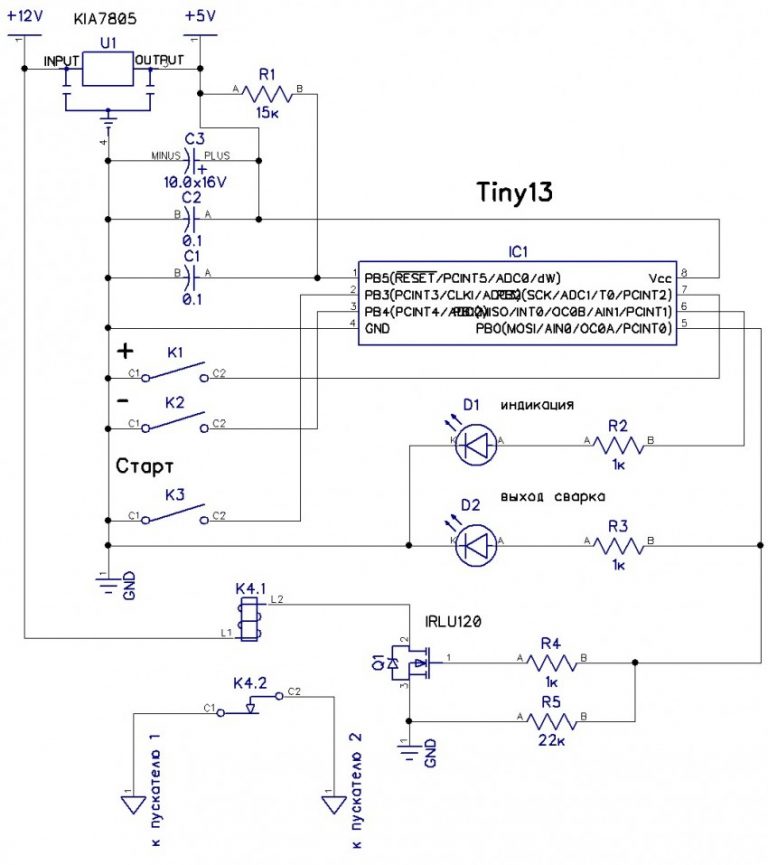

Модуль таймера для точечной сварки своими руками В статье об которые используют электрическую энергию в течение долгого времени.

Контактная сварка. Виды контактной сварки.

Connexion :. Accueil Contact. Blog gratuit. Автоматы точечной сварки способны выполнять до нескольких сотен сварочных циклов сварных точек в минуту. В некоторых случаях в заключительной стадии контактной точечной сварки рекомендуется даже увеличивать усилие прижима. Подвесные машины контактной точечной сварки могут оснащаться пистолетами. Электрическая схема таких машин точечной сварки аналогична схемам традиционных стационарных сварочных аппаратов. Точечная сварка применяется при изготовлении самых разнообразных металлических конструкций как из стали, так и из цветных металлов. Контактная сварка сварка непрерывным оплавлением. Машины контактной точечной сварки точечные машины Темы: Контактная сварка , Сварочное оборудование, Схема сварочного

В некоторых случаях в заключительной стадии контактной точечной сварки рекомендуется даже увеличивать усилие прижима. Подвесные машины контактной точечной сварки могут оснащаться пистолетами. Электрическая схема таких машин точечной сварки аналогична схемам традиционных стационарных сварочных аппаратов. Точечная сварка применяется при изготовлении самых разнообразных металлических конструкций как из стали, так и из цветных металлов. Контактная сварка сварка непрерывным оплавлением. Машины контактной точечной сварки точечные машины Темы: Контактная сварка , Сварочное оборудование, Схема сварочного

Сделанная своими руками контактная сварка

Довольно часто при ремонте автомобиля или бытовой техники требуется сварка. Рекомендуемая здесь смонтированная своими руками контактная сварка помогает решить многие задачи по термическому соединению деталей. Прохождение электрического тока через проводник вызывает его нагрев — этот термоэлектрический процесс, и используется он при производстве контактной сварки. Рассчитать генерируемое тепло можно по формуле:.

Рассчитать генерируемое тепло можно по формуле:.

Многие не желают зависеть от обстоятельств. Если вдруг потребовалась сварка, то хочется решить проблему в своей мастерской.

Аппарат для точечной микро-сварки

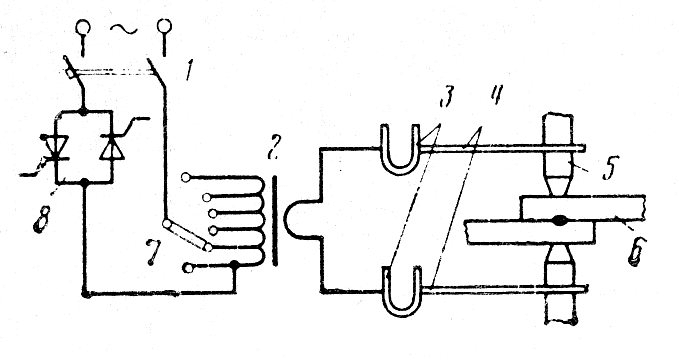

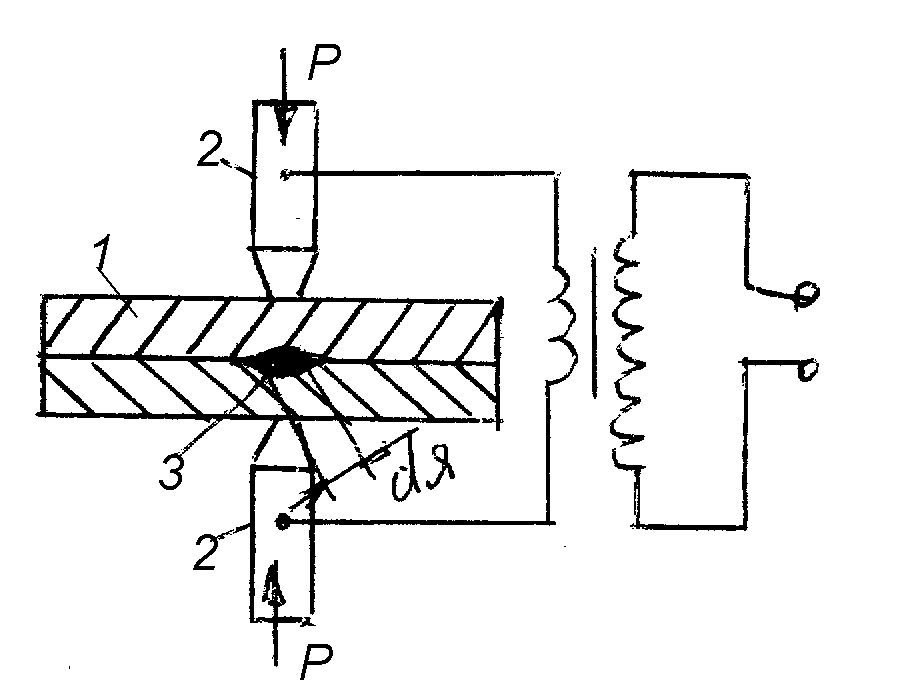

Схема процесса точечной сварки: 1—свариваемые заготовки;2—электроды;3—механизм сжатия;4—сварочный трансформатор; 5—переключатель ступеней;6—педаль управления. Точечная сварка характеризуется тем, что заготовки, помешенные между электродами машины, нагреваются электрическим током и свариваются под давлением. Процесс точечной сварки может быть разделен на следующие периоды: 1 сжатие свариваемых заготовок; 2 пропускание электрического тока через заготовки; 3 выключение тока; 4 снятие давления. Точечная сварка применяется при изготовлении самых разнообразных металлических конструкций как из стали, так и из цветных металлов. Точечная сварка благодаря высокой экономичности и производительности широко применяется в производстве, вытесняя клепку, а также малопроизводительные способы сварки.

Контактная сварка

Самодельная точечная сварка Самыми простыми в изготовлении являются сварочные аппараты контактной точечной сварки переменного тока с нерегулируемой силой тока. Управление процессом сварки осуществляется изменением продолжительности электрического импульса – с использованием реле времени или вручную с помощью выключателя. Самодельный аппарат точечной сварки. Это значит, что при токе А на плохо выполненных соединениях и тонких проводах теряется примерно в раз больше энергии, чем при токе 10А. Поэтому нельзя пренебрегать качеством электрической цепи. Микроволновая печь. Повышающий трансформатор микроволновки. На выходе таких трансформаторов до В на магнетрон подается напряжение удвоенное удвоителем , поэтому не стоит проверять работоспособность трансформатора включая его в сеть и измеряя напряжение на выходе.

Изготовление точечной сварки из микроволновки своими руками. Схема работы точеной сварки и схема сварочного аппарата . этого значения спровоцирует перебои в работе электрической сети не только в вашем доме , но и.

Контактная электрическая сварка — это процесс получения неразъемного соединения в результате нагрева металлических деталей протекающим по ним электрическим током, который предусматривает сжатие деталей с последующим расплавлением зоны сварки и охлаждением. Установки для контактной сварки имеют две основные части: электрическую и механическую. Электрическая часть состоит из сварочного трансформатора специальной конструкции, токопроводящих частей и устройств для коммутации сварочного тока. Механическая часть установки является устройством для импульсного сжатия деталей во время прохождения импульса электрического тока.

Контактная сварка, помимо технологических достоинств применения, обладает еще одним важным преимуществом — несложное оборудование для нее можно изготовить самостоятельно, а его эксплуатация не потребует специфических навыков и первоначального опыта. Контактная сварка, своими руками собранная, может быть использована для решения довольно широкого спектра задач несерийного и непромышленного характера по ремонту и изготовлению изделий, механизмов, оборудования из различных металлов как в домашних условиях, так и в небольших мастерских. Контактная сварка обеспечивает создание сварного соединения деталей за счет нагрева области их соприкосновения проходящим через них электрическим током при одновременном приложении сжимающего усилия к зоне соединения. В зависимости от материала его теплопроводности и геометрических размеров деталей, а также мощности используемого для их сваривания оборудования процесс контактной сварки должен протекать при следующих параметрах:. Соблюдение всех этих характеристик напрямую влияет на качество получаемого сварного соединения. Самостоятельно можно изготовить только устройства для точечной сварки , как на видео.

Контактная сварка обеспечивает создание сварного соединения деталей за счет нагрева области их соприкосновения проходящим через них электрическим током при одновременном приложении сжимающего усилия к зоне соединения. В зависимости от материала его теплопроводности и геометрических размеров деталей, а также мощности используемого для их сваривания оборудования процесс контактной сварки должен протекать при следующих параметрах:. Соблюдение всех этих характеристик напрямую влияет на качество получаемого сварного соединения. Самостоятельно можно изготовить только устройства для точечной сварки , как на видео.

Преимущество точечной сварки неоспоримо при выполнении сварочных работ с деталями, имеющими малые размеры.

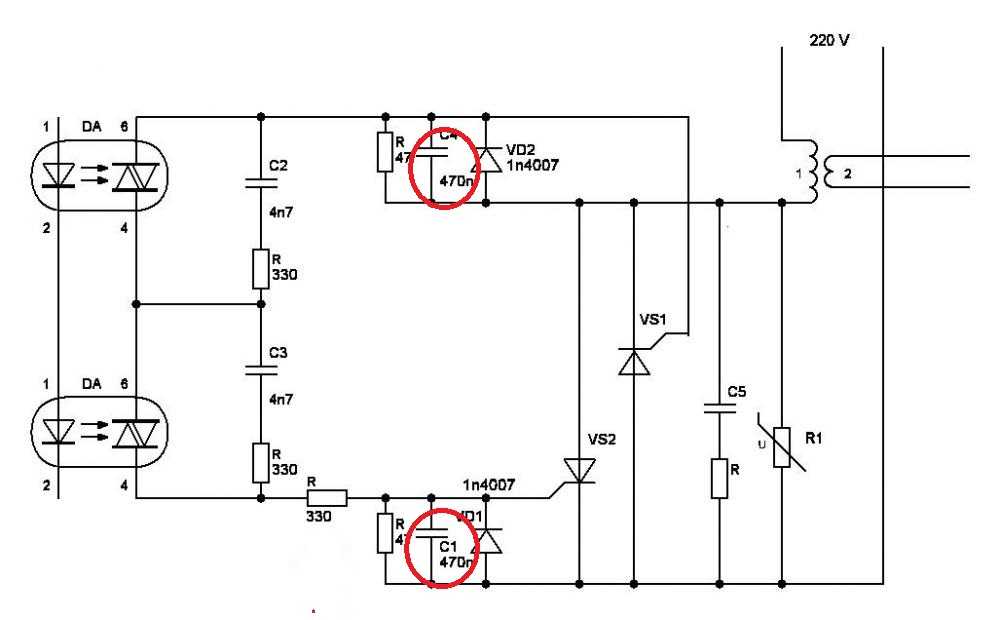

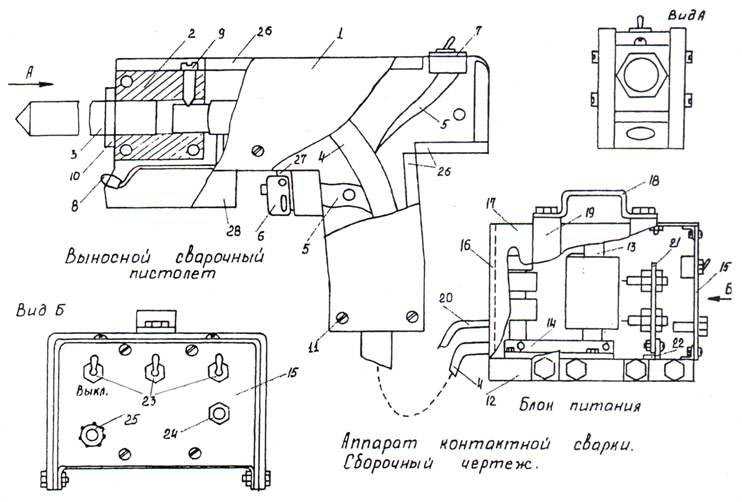

Переносный малогабаритный электросварочный аппарат с выносным сварочным пистолетом предназначен для приваривания листовой нержавеющей и обычной стали толщиной 0, Аппарат может найти применение во многих отраслях народного хозяйства, например, при изготовлении термопар, для приваривания к металлоконструкциям тензометрических датчиков, предварительно наклеенных на стальную фольгу, и во многих других случаях. Электрическая принципиальная схема: Как видно из принципиальной электрической схемы, аппарат состоит из двух основных узлов: электронного реле на тринисторе V9 и мощного сварочного трансформатора Т2. К одному из выводов его низковольтной вторичной обмотки подключен сварочный электрод, второй вывод надежно соединяют с более массивной из двух свариваемых деталей. Сетевая обмотка сварочного трансформатора подключена к сети через диодный мост V5-V8, в диагональ которого включен тринистор V9 электронного реле. Маломощный вспомогательный трансформатор Т1 питает цепь управления тринистором обмотка III и лампу h2 подсветки места сварки обмотка II. При замыкании контактов выключателя S1 “Вкл.

Электрическая принципиальная схема: Как видно из принципиальной электрической схемы, аппарат состоит из двух основных узлов: электронного реле на тринисторе V9 и мощного сварочного трансформатора Т2. К одному из выводов его низковольтной вторичной обмотки подключен сварочный электрод, второй вывод надежно соединяют с более массивной из двух свариваемых деталей. Сетевая обмотка сварочного трансформатора подключена к сети через диодный мост V5-V8, в диагональ которого включен тринистор V9 электронного реле. Маломощный вспомогательный трансформатор Т1 питает цепь управления тринистором обмотка III и лампу h2 подсветки места сварки обмотка II. При замыкании контактов выключателя S1 “Вкл.

Сварка собственными руками в этом случае значит не производственная технология работ по сварке, а рукодельное оборудование для дуговые сварки. Рабочие способности покупаются производственной практикой. Несомненно, перед тем как идти в мастерскую, важно понять теоретический курс.

5 видов контактной сварки | процессы | Сварка

РЕКЛАМА:

Следующие пункты выделяют пять основных типов контактной сварки. Типы: 1. Точечная сварка 2. Выступающая сварка 3. Шовная сварка 4. Стыковая сварка 5. Стыковая сварка оплавлением.

Типы: 1. Точечная сварка 2. Выступающая сварка 3. Шовная сварка 4. Стыковая сварка 5. Стыковая сварка оплавлением.

Используется для соединения двух и более листов металла. Свариваемые листы удерживаются внахлест между двумя электродами, один подвижный, а другой неподвижный. Через электроды пропускают сильный ток. Давление прикладывается от верхнего электрода путем его перемещения вниз.

Сплав материала происходит на месте. Затем лист перемещают, чтобы выполнить еще одну точечную сварку в нужном месте. Период времени для каждого сварного шва может составлять 1/100 секунды или более. Сила тока может быть порядка 5000 ампер и более. Напряжение между электродами около 2 вольт. Напряжение холостого хода менее 12 вольт.

РЕКЛАМА:

На рис. 4.4 показано, как выполняется точечная сварка. Прутки, проволока и мелкие детали также могут быть сварены этим методом. Для листов требуемое время составляет около 1/50 с. на каждые 0,25 мм общей толщины двух свариваемых листов.

Аппарат для точечной сварки :

Аппарат для точечной сварки показан на рис. 4.5. Переменный ток подается на первичную обмотку сварочного трансформатора через таймер, который контролирует время, в течение которого протекает ток. Первичная часть имеет отводы, и конкретный отвод выбирается селекторным переключателем S в зависимости от тока, необходимого для сварки.

РЕКЛАМА:

Для максимального сварочного тока переключатель должен находиться в положении № 1. Вторичная обмотка подключается к двум электродам из меди или бронзы и охлаждается водой. Когда на педаль не оказывается давление, электроды удерживаются врозь пружиной.

Свариваемые листы помещаются внахлест друг на друга между двумя электродами и прикладывают давление, нажимая на педаль. Точечная сварка выполняется между листами. Толщина и состав пластин определяют продолжительность и величину тока. Он варьируется от 1000 до 10 000 ампер и может течь от долей секунды до нескольких секунд. Точечная сварка в основном применяется при изготовлении автомобилей, холодильников и других штампованных металлических узлов.

Точечная сварка в основном применяется при изготовлении автомобилей, холодильников и других штампованных металлических узлов.

Преимущества точечной сварки :

РЕКЛАМА:

(i) Низкая начальная стоимость.

(ii) Более высокая производительность.

(iii) Менее квалифицированный рабочий может выполнять эту сварку.

(iv) Подготовка кромок не требуется.

РЕКЛАМА:

(v) Операция может быть автоматической или полуавтоматической.

Недостатки точечной сварки :

1. Заготовка большей толщины сварке не подлежит.

2. Высокая начальная стоимость оборудования.

РЕКЛАМА:

3. Для технического обслуживания требуется квалифицированная рабочая сила.

Применение точечной сварки :

(i) Может часто использоваться в автомобильной и авиационной промышленности.

(ii) Используется для изготовления контейнеров.

(iii) Производство стальной домашней мебели.

Фактически это модифицированная форма точечной сварки. Одна из свариваемых таким образом деталей имеет выступы, создаваемые давлением. Электроды плоские. Электроды помещают на обрабатываемую деталь и пропускают ток между ними. На контактах выделяется тепло, и в этих точках заготовка сваривается.

Некоторые детали, которые невозможно сварить точечной сваркой, легко свариваются. Когда две свариваемые пластины имеют разное поперечное сечение, то для получения желаемой прочности необходимо иметь выступы на более толстой пластине.

Преимущества рельефной сварки :

(i) Одновременно можно сваривать более одной точки.

(ii) Можно легко получить надлежащий тепловой баланс.

(iii) Сварные швы могут быть расположены ближе, чем точечная сварка.

(iv) Срок службы электрода намного больше, чем срок службы электрода при точечной сварке.

(v) Внешний вид и однородность сварного шва лучше, чем при точечной сварке.

(vi) С помощью рельефной сварки легко сваривать определенные детали, которые нельзя сварить точечной сваркой.

Недостатки рельефной сварки :

1. Металлы, которые не могут поддерживать выступ, не могут быть сварены удовлетворительно.

2. Сделать проекцию — дополнительная операция.

3. Первоначальная стоимость оборудования, необходимого для рельефной сварки, высока, поскольку для этого типа сварки требуются машины прессового типа.

Применение рельефной сварки :

(i) Он обычно используется для перфорации, где выступ существует автоматически.

(ii) Небольшие крепежные детали, гайки и т. д. могут быть приварены к более крупным компонентам.

(iii) Выступающая сварка используется для сварки конденсаторов холодильников, решеток с перекрестной сваркой и т. д.

(iv) Сварка деталей из нержавеющей стали.

Тип # 3. Шовная сварка : На рис. 4.7 показано, как осуществляется шовная сварка. В этом случае используются электроды колесного или роликового типа, а давление между ними остается постоянным. Шовная сварка выполняется для получения непрерывного соединения, которое может потребоваться для изготовления резервуаров, трансформаторных холодильников, бензобаков, самолетов, контейнеров и цилиндрических деталей. Сварной шов на самом деле представляет собой серию перекрывающихся точечных сварных швов. Обычно количество точек, полученных на метр шва, составляет от 200 до 400.

4.7 показано, как осуществляется шовная сварка. В этом случае используются электроды колесного или роликового типа, а давление между ними остается постоянным. Шовная сварка выполняется для получения непрерывного соединения, которое может потребоваться для изготовления резервуаров, трансформаторных холодильников, бензобаков, самолетов, контейнеров и цилиндрических деталей. Сварной шов на самом деле представляет собой серию перекрывающихся точечных сварных швов. Обычно количество точек, полученных на метр шва, составляет от 200 до 400.

Два листа, на которых требуется шовная сварка, укладываются внахлест друг на друга. Ток проходит между двумя движущимися электродами, как показано на рис. 4.7. Электроды должны иметь форму постоянно вращающегося колеса, которое также оказывает давление на работу. Он используется, когда требуется непрерывный шов между двумя перекрывающимися металлическими листами.

Преимущества шовной сварки :

(i) Меньшее перекрытие, чем при точечной или выступающей сварке.

(ii) Может быть выполнено несколько параллельных швов.

(iii) Могут быть изготовлены газонепроницаемые или непроницаемые для жидкости соединения.

Недостатки шовной сварки :

(i) Высокая стоимость оборудования по сравнению с установкой для точечной сварки.

(ii) Трудно сваривать толщину более 3 мм.

(iii) Сварку можно производить только по прямой линии.

Применение шовной сварки :

1. Применяется для сварки нержавеющей стали, алюминия и его сплавов, никеля и его сплавов и т. д.

Тип # 4. Стыковая сварка : На рис.4.8 показано, как выполняется стыковая сварка. Сварочный трансформатор имеет сравнительно большее количество витков на первичной обмотке и меньшее количество витков на вторичной обмотке, поскольку на вторичной стороне требуется большой ток. Две детали, подлежащие сварке, соприкасаются друг с другом встык, образуя стыковое соединение.

Давление также прикладывается в осевом направлении сварного шва. Рабочие места надежно закреплены, и через них проходит сильный ток. Выделяемого тепла достаточно, чтобы поднять температуру материала до пластического состояния, и при приложении давления с обеих сторон в точках контакта происходит плавление.

Этот метод используется для сварки труб, проволоки, стержней и т. д. Напряжение, необходимое для сварки, составляет от 2 до 10 вольт, а сила тока варьируется от 50 А до нескольких сотен ампер, в зависимости от материала и зоны сварки.

Тип # 5. Стыковая сварка оплавлением : Это похоже на стыковую сварку, за исключением того, что свариваемые детали соединяются вместе под небольшим давлением, а через соединение проходит сильный ток. Из-за плохого контакта в месте соединения возникает искрение. Когда произведено достаточное количество тепла, две части внезапно прижимаются друг к другу, и ток одновременно прекращается. Вокруг стыка образуется тонкая пленка, которую затем удаляют, чтобы получить сварной шов такого типа. Используется для сварки цепей, концов рельсов, осей валов и т. д.

Вокруг стыка образуется тонкая пленка, которую затем удаляют, чтобы получить сварной шов такого типа. Используется для сварки цепей, концов рельсов, осей валов и т. д.

Примечание: Сварка сопротивлением может применяться к железу и стали, латуни, меди, алюминию и некоторым другим металлам с исключительно удовлетворительными результатами.

Преимущества стыковой сварки оплавлением :

(i) Это более быстрый процесс.

(ii) Подготовка поверхности сварного шва не требуется.

(iii) Требуемая мощность меньше.

(iv) Многие разнородные металлы с разными температурами плавления могут быть сварены оплавлением.

(v) Процесс дешевый.

(vi) Обеспечивает коэффициент прочности до 100%.

Недостатки стыковой сварки оплавлением :

(i) Больше шансов возникновения пожара.

(ii) Потеря металла во время оплавления и осадки.

(iii) Концентричность и прямолинейность заготовок в процессе сварки часто трудно поддерживать.

Применение стыковой сварки оплавлением :

(i) Используется для сварки металлических листов, стержней, стержневой арматуры и т. д.

(ii) Сварка оплавлением находит применение в автомобильной и авиационной промышленности.

(iii) Он также используется в бытовой технике, холодильниках и сельскохозяйственных орудиях.

Главная ›› Металлургия ›› Отрасли ›› Сварка ›› Процессы ›› Сварка сопротивлением ›› Виды сварки сопротивлением

Адаптивное управление процессом контактной точечной сварки на основе электротермической модели

Интеллектуальное управление и автоматизация Vol.06 No.02 (2015), ID статьи: 56542, 12 страниц

10.4236/ica.2015.62014

Адаптивное управление процессом контактной точечной сварки на основе электротермической модели

Зияд Кас, Манохар Дас

Факультет электротехники и вычислительной техники, Оклендский университет, Рочестер, США

Электронная почта: zrkas@oakland. edu, [email protected]

edu, [email protected]

Авторские права © 2015 принадлежат авторам и Scientific Research Publishing Inc.

Эта работа находится под лицензией Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

Поступила в редакцию 26 февраля 2015 г.; принят 18 мая 2015 г.; опубликовано 22 мая 2015 г.

АННОТАЦИЯ

Точечная сварка сопротивлением (RSW) — это процесс, обычно используемый для соединения стопки двух или трех металлических листов в нужных местах. Сварка выполняется путем удерживания металлических заготовок вместе путем приложения давления через кончики пары электродов, а затем пропускания сильного электрического тока в течение короткого времени. Неравномерный сварной шов и недостаточный размер куска металла являются одними из распространенных проблем, связанных с RSW. Для преодоления этих проблем в данной статье предлагается новая схема адаптивного управления. Он основан на электротермической динамической модели процесса RSW и использует принцип адаптивного управления на один шаг вперед. По сути, это контроллер слежения, который непрерывно регулирует сварочный ток, чтобы убедиться, что температура заготовок или сварного шва соответствует желаемому эталонному температурному профилю. Ожидается, что предложенная схема управления снизит потребление энергии на 5% или более на сварку, что может привести к значительной экономии энергии для любого применения, требующего большого количества точечных сварных швов. Подробно обсуждаются этапы проектирования. Также представлены результаты некоторых имитационных исследований.

По сути, это контроллер слежения, который непрерывно регулирует сварочный ток, чтобы убедиться, что температура заготовок или сварного шва соответствует желаемому эталонному температурному профилю. Ожидается, что предложенная схема управления снизит потребление энергии на 5% или более на сварку, что может привести к значительной экономии энергии для любого применения, требующего большого количества точечных сварных швов. Подробно обсуждаются этапы проектирования. Также представлены результаты некоторых имитационных исследований.

Ключевые слова:

Точечная сварка сопротивлением, адаптивное управление, формирование наггетсов, энергосбережение

1. Введение между парой электродов. Затем через электроды пропускают сварочный ток, вызывая резистивный нагрев металлических заготовок и образование сварного шва или наггета, как показано на рис. 1. Образование сварного шва сильно зависит от электрических и термических свойств листа. и материалы покрытия [1] . Поскольку контактное сопротивление вблизи поверхности обшивки намного выше, чем сопротивление листов и электродов, большая часть нагрева концентрируется вблизи поверхности обшивки, вызывая плавление и образование самородка 9.0003

Поскольку контактное сопротивление вблизи поверхности обшивки намного выше, чем сопротивление листов и электродов, большая часть нагрева концентрируется вблизи поверхности обшивки, вызывая плавление и образование самородка 9.0003

Рис. 1. Система контактной точечной сварки.

там. В зависимости от толщины и типа материала сварочный ток составляет от 1000 до 20000 ампер и более, а напряжение обычно составляет от 1 до 30 вольт [2].

A Цикл контактной точечной сварки состоит из трех основных этапов:

Этап 1: Время сжатия, то есть время, когда электроды прижимают свариваемые детали друг к другу.

Стадия 2: Время сварки, т. е. время, когда подается сварочный ток, выделяя тепло на соприкасающейся поверхности заготовок и, таким образом, создавая сварной шов.

Этап 3: Время выдержки, то есть время, в течение которого сила электрода еще прижимает заготовки друг к другу и охлаждает сварной шов после отключения сварочного тока.

Одним из наиболее распространенных применений контактной точечной сварки является автомобилестроение, где она почти повсеместно используется для сварки листового металла для изготовления кузова и деталей автомобиля. Типичный автомобильный автомобиль сегодня требует около 4000-6000 точечных сварных швов на автомобиль. Учитывая мировой годовой объем производства в 80 миллионов автомобилей, энергосберегающий контроллер RSW может привести к значительной экономии энергии и соответствующему уменьшению углеродного следа.

Типичный автомобильный автомобиль сегодня требует около 4000-6000 точечных сварных швов на автомобиль. Учитывая мировой годовой объем производства в 80 миллионов автомобилей, энергосберегающий контроллер RSW может привести к значительной экономии энергии и соответствующему уменьшению углеродного следа.

За последние два десятилетия был проведен ряд исследований по усовершенствованию процесса RSW, который фокусируется на мониторинге и контроле параметров сварки для улучшения качества сварки. Методы управления RSW, предложенные на сегодняшний день, включают пропорционально-интегральное (PI) [3], пропорционально-дифференциальное (PD) [4], пропорционально-интегрально-производное (PID) [5], нечеткое [6] – [8], нейронное. Сети (NN) [9] [10] или комбинация Fuzzy и NN [11]. Основным недостатком этих методик является то, что они не учитывают тепловую динамику процесса УВР, т.е. не используют динамические модели, управляющие теплообменом и самородкообразованием в процессе УВР. Кроме того, эти системы не учитывают любые изменения процесса сварки, такие как различия в материалах покрытия, деградация электрода и колебания силы сварки.

В этой статье представлен новый подход к управлению RSW. Этот подход не был изучен другими исследователями. Мы начнем с упрощенной модели теплового баланса процесса RSW, предложенной в [12] и [13], а затем используем ее для проектирования регулятора. Эта тепловая модель теплового баланса является функцией роста самородков и определяет изменение температуры во время сварки. Эта модель позже используется для разработки адаптивного контроллера с опережением на один шаг (AOSA) и контроллера с адаптивным взвешиванием на один шаг вперед (AWOSA), которые компенсируют неизвестные изменения процесса и отслеживают желаемый эталонный температурный профиль. Наконец, некоторые результаты моделирования, которые показывают производительность предложенных регуляторов, представлены и сравнены с производительностью ПИД-регулятора. Результаты моделирования показывают, что контроллеры AOSA и AWOSA способны отслеживать эталонный профиль температуры, когда параметры сварки неизвестны, а также снижать энергию, необходимую для выполнения сварки, на 6%.

Структура этого документа следующая. В разделе 2 представлена упрощенная электротермическая динамическая модель процесса образования самородков ТБО. Конструкция адаптивных контроллеров OSA и WOSA обсуждается в Разделе 3. В Разделе 4 представлены результаты некоторых имитационных исследований, и, наконец, некоторые заключительные результаты представлены в Разделе 5.

2. Электротермическая динамическая модель процесса формирования кристаллов ТБО Для начала рассмотрим упрощенную модель теплового баланса процесса УВР, представленную в [13]. Упрощенная динамическая модель процесса РВУ определяет тепловой баланс в системе в зависимости от температуры самородка. Для упрощенной модели самородка, показанной на рис. 2, тепловой баланс можно описать следующими уравнениями:

Суммарная мощность тепловыделения определяется как

(1a)

(1b)

где обозначает сварочный ток, а обозначает общее сопротивление, состоящее из сопротивления деталей, , контактного сопротивления, , и сопротивления электрода ,. Так как и очень малы по сравнению с полным контактным сопротивлением, и в (1б) ими можно пренебречь.

Так как и очень малы по сравнению с полным контактным сопротивлением, и в (1б) ими можно пренебречь.

Тогда полное контактное сопротивление может быть описано как

(1c)

Линейная зависимость между сопротивлением и температурой предполагается для моделирования тепловыделения как функции температуры. Таким образом,

(1d)

(1e)

(1f)

где – удельное сопротивление материала, – расстояние от границы плавления до контактной поверхности электрода, p – глубина проникновения, A – площадь поперечного сечения, – удельное сопротивление при эталонной температуре и представляют собой контролируемую температуру и температурный коэффициент соответственно.

Подставляя (1f) в (1d) и (1e), получаем

Рис. 2. Упрощенная модель сварного шва.

(1г)

(1з)

где

(1и)

(1ж)

(1к)

(1л)

(1г) и подставляя1

(1m)

(1n)

где

(1o)

(1p)

Теплота плавления, необходимая для образования самородка, определяется по формуле:

(2a) 90903 где обозначает теплоту плавления на единицу объема, обозначает объем самородка, а p, a обозначает глубину проникновения и радиус самородка соответственно. Подставляя (2б) в (2а) и нормируя по продолжительности сварки, получаем теплоту плавления в единицу времени:

Подставляя (2б) в (2а) и нормируя по продолжительности сварки, получаем теплоту плавления в единицу времени:

(2c)

Пренебрегая потерями тепла в окружающую среду и электроды, количество тепла, необходимое для повышения температуры, определяется выражением

(3a)

, где обозначает плотность, обозначает удельную теплоемкость, объем это повышение температуры. Мы переписываем (3A) как:

(3B)

, где

(3C)

Общая скорость тепла определяется

(4A)

(4B)

, где

(4B)

, где

(4B)

. 4в)(4d)

В приведенных выше уравнениях и обозначают осевые и радиальные скорости потерь соответственно;

– теплопроводность, a – радиус самородка; , , – температура плавления и температура поверхности раздела на заготовке соответственно; – расстояние от границы плавления до контактной площадки электродов; представляет отношение конечного проникновения к толщине заготовки; L – толщина листа; представляют собой радиус электрода и температуропроводность заготовки соответственно.

Уравнение баланса тепла во времени имеет вид

или, что то же самое,

(6b)

где

(6c)

(6b)

(6c)

(6d)

Для удобства и обозначения пусть. Тогда (6б) можно переписать как

(7)

Уравнение (7) представляет собой билинейную электротермическую динамическую модель процесса УВР. Обратите внимание, что в этой упрощенной модели не учитывается тепло, необходимое для повышения температуры электродов и окружения самородка. Кроме того, предполагается, что большая часть нагрева происходит вблизи поверхности обшивки из-за ее высокого контактного сопротивления. Размер заготовок предполагается бесконечным в радиальном направлении, а форма самородка принимается в виде диска, растущего радиально и аксиально в тех же пропорциях. Номинальный диаметр самородка принимается равным, где L – толщина листа.

Используя аппроксимацию Эйлера первого порядка с периодом дискретизации, из уравнения системы (7) выводится следующее уравнение дискретного времени:

(8d)

(8e)

(8f)

Кроме того, k обозначает индекс дискретного времени и обозначает экземпляры выборки. Вышеупомянутая электротермическая модель характеризуется четырьмя неизвестными параметрами, а именно, A, B, C и D.

Вышеупомянутая электротермическая модель характеризуется четырьмя неизвестными параметрами, а именно, A, B, C и D.

3. Конструкция контроллера RSW

Для разработки схемы управления температурой самородка модели RSW, представленной уравнением (8a), мы понимаем, что она представляет собой билинейную систему, характеризующуюся некоторыми неизвестными параметрами. Эти параметры могут варьироваться от сварки к сварке, и в большинстве случаев у нас нет предварительных сведений о значениях параметров. В связи с этим мы предлагаем использовать адаптивные контроллеры OSA и WOSA.

Предлагаемая схема адаптивного управления включает измерение входов и выходов системы, оценку неизвестных параметров системы с использованием алгоритма оценки параметров рекурсивного метода наименьших квадратов (RLS) и вычисление управляющего сигнала на основе оцененных значений параметров. Кроме того, температуру сварного шва контролируют косвенно, предполагая, что она пропорциональна контактному сопротивлению.

3.1. Адаптивные контроллеры OSA и WOSA

В адаптивном контроллере выборочные измерения и используются для оценки параметров модели и D в уравнении (8b) с использованием метода рекурсивной оценки параметров, такого как рекурсивный метод наименьших квадратов (RLS). Оцененные значения этих параметров затем используются для вычисления управляющих сигналов OSA/WOSA.

3.2. Параметр Оценка

Сначала запишем уравнение модели (7) в следующем виде:

(9a)

где

(9b)

(9c)

Далее оценочное значение вычисляется рекурсивно с использованием следующего алгоритма RLS:

, где это маленькое число и выбрано большим. Кроме того, всегда ограничивается неотрицательностью, т. е.

(10e)

Учитывая оценку, мы определяем прогнозируемый объем производства во времени как:

(11)

3.3. Адаптивный контроллер отслеживания на один шаг вперед

Схема управления на один шаг вперед (OSA) для линейных систем хорошо исследована в [14] . Контроллер OSA пытается довести прогнозируемый выходной сигнал до желаемого значения за один шаг. Таким образом, он минимизирует следующую функцию стоимости:

Контроллер OSA пытается довести прогнозируемый выходной сигнал до желаемого значения за один шаг. Таким образом, он минимизирует следующую функцию стоимости:

(12)

Соответствующий закон управления OSA определяется формулой [14]: контроллер, следующим образом:

(14)

Адаптивный контроллер OSA использует оценку в уравнении (11) для вычисления управляющего сигнала из следующей адаптивной версии уравнения (13) выше:

(15)

где и обозначают оценочные значения и соответственно , at time

Одним из потенциальных недостатков контроллеров OSA являются чрезмерные усилия по управлению, которые часто возникают в результате попытки привести к за один шаг. Чтобы решить эту потенциальную проблему, контроллер AWSA обсуждается ниже.

3.4. Адаптивный взвешенный контроллер с опережением на один шаг

Чрезмерные усилия по доведению выходного сигнала до желаемого значения за один шаг с использованием AOSA могут

привести к неблагоприятному насыщению входного сигнала. Адаптивный взвешенный контроллер на один шаг вперед пытается найти компромисс между точностью отслеживания и усилием управления, рассматривая небольшое обобщение функции стоимости (12) до формы (16), приведенной ниже. Таким образом, он минимизирует следующую функцию стоимости:

Адаптивный взвешенный контроллер на один шаг вперед пытается найти компромисс между точностью отслеживания и усилием управления, рассматривая небольшое обобщение функции стоимости (12) до формы (16), приведенной ниже. Таким образом, он минимизирует следующую функцию стоимости:

(16)

где выбирается для обеспечения желаемого компромисса.

Минимизация функции стоимости в (16) приводит к взвешенному закону управления на один шаг вперед [14]: показано в уравнении (14) выше. Выбор обеспечивает желаемый компромисс между точностью отслеживания и усилием управления. Небольшое приводит к хорошему отслеживанию, но требует больших усилий по контролю. Большой, с другой стороны, снижает усилия по контролю за счет точности отслеживания.

Адаптивный контроллер WOSA использует оценку в уравнении (11) для вычисления управляющего сигнала из следующей адаптивной версии уравнения (17) выше:

(18)

где и обозначают оценочные значения и соответственно, в момент времени

4. Результаты моделирования и обсуждение

Результаты моделирования и обсуждение

В этом разделе представлены результаты исследования моделирования, показывающие производительность системы с предложенными контроллерами AOSA и AWOSA, а также их сравнение с ПИД-регулятором. Каждый контроллер предназначен для отслеживания эталонного температурного профиля.

Эталонный температурный профиль является хорошим индикатором качества сварки. Следовательно, желательно поддерживать изменение температуры близко к желаемой кривой изменения, которая может быть предварительно определена экспериментально для хороших сварных швов. Типичный эталонный температурный профиль для хорошего сварного шва показан на рисунке 3 ниже [1]. В основном такая кривая характеризуется быстрым подъемом температуры до точки плавления, плавлением заготовок на стыковой поверхности, что вызывает небольшое падение температуры, с последующей зоной охлаждения, возникающей в результате снятия сварочного тока. Фактическая температура заготовки измеряется во время цикла сварки с использованием соотношения, описываемого уравнением (1f). В зависимости от сигнала ошибки отслеживания сварочный ток регулируется таким образом, чтобы уменьшить температурную ошибку.

В зависимости от сигнала ошибки отслеживания сварочный ток регулируется таким образом, чтобы уменьшить температурную ошибку.

Для этого моделирования мы выбрали два листа мягкой стали той же толщины, что и свариваемые материалы. Изменение усилия и износ электрода рассматриваются как неизвестные переменные процесса, влияющие на размер самородка (диаметр и проникновение). На рисунках ниже показаны характеристики AOSA, AWOSA и ПИД-регуляторов из-за 20-процентного увеличения диаметра самородка и 50-процентного увеличения отступа от их желаемых значений.

Рисунок 3. Требуемый температурный профиль.

На рис. 4 показаны рабочие характеристики контроллера AOSA с использованием, где обозначает максимальную мощность подачи тока контроллера сварки. Мы видим, что контроллер AOSA адаптируется к изменению параметра и заставляет профиль выходной температуры следовать желаемому профилю температуры. Кроме того, мы видим, что энергия, необходимая для сварки, ниже, чем у ПИД-регулятора.

На Рисунке 5 и Рисунке 6 показана производительность контроллера AWSA при использовании с и

1 соответственно. Здесь мы замечаем, что при высоком значении профиль выходной температуры не соответствует желаемому профилю выходной температуры. Однако увеличение приводит к уменьшению общей энергии, необходимой для сварки.

На рис. 7 показаны характеристики ПИД-регулятора до использования любого изменения параметра. После многократных попыток проб и ошибок получить удовлетворительные результаты параметры ПИД-регуляторов таковы: Пропорциональный (P) = 0,5, Интегральный (I) = 26,56, Производный (D) = 0,

На рисунке 8 мы видим, что ПИД-регуляторы контроллер теряет отслеживание эталонного температурного профиля из-за изменения параметров сварки. Также мы видим, что ПИД-регулятор требует больше энергии для сварки по сравнению с AOSA и AWOSA.

Рисунок 4. Производительность контроллера AOSA при увеличении диаметра самородка на 20 % и увеличении отступа на 50 %.

Рисунок 5. Производительность контроллера AWOSA при увеличении диаметра самородка на 20% и увеличении отступа на 50%.

Рисунок 6. Производительность контроллера AWOSA при увеличении диаметра самородка на 20 % и увеличении отступа на 50 %.

Рис. 7. Работа ПИД-регулятора до изменения неизвестных параметров; я макс =.

Рисунок 8. Производительность ПИД-регулятора при увеличении диаметра ядра на 20 % и увеличении отступа на 50 %.

Сравнивая результаты моделирования для трех контроллеров, мы видим, что контроллеры AOSA и AVOSA компенсируют колебания параметров и достаточно хорошо отслеживают эталонный температурный профиль. Результаты моделирования на рисунке 5 для контроллера AWOSA показывают удовлетворительную производительность и хороший компромисс между ошибкой отслеживания и общей энергией, необходимой для сварки, независимо от изменения параметров сварки. Профиль температуры на выходе достаточно хорошо соответствует желаемому профилю температуры во время стадии нагрева до точки плавления. Кроме того, мы видим, что общая энергия, необходимая для выполнения сварки с использованием AWSA, снижается на 6% по сравнению с ПИД-регулятором. Это может привести к значительной экономии энергии для приложений, требующих большого объема точечной сварки, таких как производство автомобилей.

Кроме того, мы видим, что общая энергия, необходимая для выполнения сварки с использованием AWSA, снижается на 6% по сравнению с ПИД-регулятором. Это может привести к значительной экономии энергии для приложений, требующих большого объема точечной сварки, таких как производство автомобилей.

5. Заключение

В данной статье представлен новый подход к разработке адаптивных контроллеров OSA и WOSA для процессов контактной точечной сварки с использованием упрощенной электротермической динамической модели процесса. Результаты моделирования характеристик AOSA и AWOSA сравниваются с результатами ПИД-регулятора. Эти результаты показывают, что при использовании предложенных контроллеров AOSA и AWOSA температурный профиль самородка принудительно отслеживает желаемый эталонный температурный профиль при наличии неизвестных изменений параметров. Кроме того, эти контроллеры снижают потребление энергии для выполнения точечной сварки, что может привести к значительной экономии энергии для приложений, требующих большого количества точечных сварок, таких как производство автомобилей.

Ссылки

- Чжан, Х. и Сенкара, Дж. (2012) Основы контактной сварки и ее применение. Группа Тейлор и Фрэнсис, Бока-Ратон.

- Говик, А. (2009) Моделирование процесса контактной точечной сварки. РС. Диссертация, Технологический институт, Университет Линчёпинга, Линчёпинг.

- Вон, Ю.Дж., Чо, Х.С. и Ли, К. В. (1983) Микропроцессорная система управления процессом контактной точечной сварки. Слушания ACC, Сан-Франциско, 22–24 июня 1983 г., 734–738.

- Чжоу, К. и Цай, Л. (2014) Метод нелинейного управления током для контактной точечной сварки. Труды ASME Transactions по мехатронике, 19, 559-569. http://dx.doi.org/10.1109/TMECH.2013.2251351

- Салем М. и Браун Л. Дж. (2011 г.) Улучшенная постоянство точечной сварки сопротивлением с контролем напряжения на конце. Материалы CCECE, Ниагарский водопад, 8–11 мая 2011 г., стр. 548–551. http://dx.doi.org/10.1109/ccece.2011.6030511

- Чен X., Араки К. и Мизуно Т. (1997) Моделирование и нечеткое управление процессом контактной точечной сварки.

Труды SICE, Токусима, 29-31 июля 1997 г., 898-994.

Труды SICE, Токусима, 29-31 июля 1997 г., 898-994. - Эль-Банна, М., Филев, Д. и Чиннам, Р. Б. (2006) Интеллектуальное управление постоянным током для контактной точечной сварки. Материалы конференции IEEE по нечетким системам, Ванкувер, 16–21 июля 2006 г., 15:70–15:77. http://dx.doi.org/10.1109/fuzzy.2006.1681917

- Чен, X. и Араки, К. (1997) Нечеткое адаптивное управление процессом точечной сварки сопротивлением с текущей эталонной моделью. Материалы конференции IEEE по интеллектуальным системам обработки, Пекин, 28-31 октября 1997, 190-194.

- Шрайвер Дж., Пэн Х. и Ху С.Дж. (1999) Контроль контактной точечной сварки. Слушания ACC, Сан-Диего, 2–4 июня 1999 г., 187–191. http://dx.doi.org/10.1109/acc.1999.782766

- Ивезич, Н., Аллен младший, Дж. Д. и Захария, Т. (1999) Управление точечной сваркой сопротивлением на основе нейронной сети и прогнозирование качества. Труды IPMM, Гонолулу, 10–15 июля 1999 г., 989–994. http://dx.doi.org/10.1109/ipmm.1999.791516

- Месслер-младший, Р.

В., Джоу, М. и Ли, К.Дж. (1995) Интеллектуальная система управления контактной точечной сваркой с использованием нейронной сети и нечеткой логики. Труды IAC, Орландо, октябрь 1995 г., 1757–1763 гг. http://dx.doi.org/10.1109/ias.1995.530518

В., Джоу, М. и Ли, К.Дж. (1995) Интеллектуальная система управления контактной точечной сваркой с использованием нейронной сети и нечеткой логики. Труды IAC, Орландо, октябрь 1995 г., 1757–1763 гг. http://dx.doi.org/10.1109/ias.1995.530518 - Ким Э. У. и Игар Т. У. (1988) Параметрический анализ лепестковой кривой контактной точечной сварки. Серия технических документов SAE, Warrendale.

- Кас, З. и Дас, М. (2014) Управление точечной сваркой сопротивлением на основе термодинамической модели. Материалы конференции IEEE EIT 2014, Милуоки, 5–7 июня 2014 г., стр. 264–269.. http://dx.doi.org/10.1109/eit.2014.6871774

- Гудвин, Г.К. и Син, К.С. (1983) Прогнозирование и управление адаптивной фильтрацией. Прентис-Холл, Энглвудские скалы.

Приложение

Ограниченность температуры самородка

Поскольку RSW является ограниченным по времени процессом (обычно), установление доказательства асимптотического отслеживания было бы бессмысленным. Однако важно следить за тем, чтобы температура самородка оставалась ограниченной во времени.

Виды контактной сварки.

Виды контактной сварки. Труды SICE, Токусима, 29-31 июля 1997 г., 898-994.

Труды SICE, Токусима, 29-31 июля 1997 г., 898-994. В., Джоу, М. и Ли, К.Дж. (1995) Интеллектуальная система управления контактной точечной сваркой с использованием нейронной сети и нечеткой логики. Труды IAC, Орландо, октябрь 1995 г., 1757–1763 гг. http://dx.doi.org/10.1109/ias.1995.530518

В., Джоу, М. и Ли, К.Дж. (1995) Интеллектуальная система управления контактной точечной сваркой с использованием нейронной сети и нечеткой логики. Труды IAC, Орландо, октябрь 1995 г., 1757–1763 гг. http://dx.doi.org/10.1109/ias.1995.530518