Схема лазерной сварки: СТРУКТУРНЫЕ СХЕМЫ ЛАЗЕРНЫХ СВАРОЧНЫХ УСТАНОВОК И ИХ ПАРАМЕТРЫ — Инструмент, проверенный временем

alexxlab | 04.04.2023 | 0 | Разное

Инструкция по ручной лазерной сварке [часть 1]

Большинство изделий из нержавеющей стали производятся с помощью аргонодуговой сварки и других распространенных методов сварки. Хотя эти методы могут удовлетворить 80% потребностей производства, они оставляют дефекты во многих сварочных изделиях. Например: подрезы, неполное проплавление, плотная пористость и трещины. Это не только снижает прочность соединения, но и становится источником щелевой коррозии. Кроме того, рабочие этапы обработки после сварки выполняются очень медленно.

В связи с этими недостатками появился

ручной лазерный оптоволоконный аппарат

ручной лазерный оптоволоконный аппарат

для сварки. Технология ручной лазерной сварки в основном использует лазерный луч в качестве источника энергии для воздействия на сварочное соединение для достижения цели сварки. Это новый метод сварки с хорошими сварочными характеристиками и небольшой деформацией, который широко используется в обработке и сварке различных металлов. Ручной аппарат лазерной сварки имеет преимущества простого управления, красивого сварного шва, высокой скорости сварки и отсутствия расходных материалов.

Ручной аппарат лазерной сварки имеет преимущества простого управления, красивого сварного шва, высокой скорости сварки и отсутствия расходных материалов.

Сварка лазерным сварочным аппаратом тонких листов из нержавеющей стали, железных и оцинкованных листов, а также других металлических материалов может прекрасно заменить традиционную аргонодуговую сварку, электросварку и другие процессы.

Ручной лазерный сварочный аппарат может быть широко использован при производстве шкафов, лестниц, лифтов, духовок, дверей из нержавеющей стали и оконных ограждений, распределительных коробок, домах из нержавеющей стали и в других отраслях промышленности со сложным нерегулярным процессом сварки.

Скорость ручной лазерной сварки высокая, в 2-10 раз выше, чем традиционная сварка. Сварочный шов после сварки получается ровным и красивым, что сокращает последующий процесс шлифовки, экономит время и затраты. Заготовка для лазерной сварки не имеет деформации, сварочных шрамов и прочной сварки.

Основные характеристики ручной лазерной сварочной машины

- Она проста в эксплуатации и может использоваться обычными работниками без больших затрат на обучение.

- Имеет преимущества высокой эффективности, большого размера сварки, быстрой скорости сварки, тонкого и красивого шва, и уменьшает последующий процесс шлифовки.

- Она может быть широко использована для сварки нержавеющей стали, железных, алюминиевых и оцинкованных пластин, а также других металлических материалов.

- Точка сварки и зона теплового воздействия мала, сварочный верстак не нужен, также нет необходимости в большой площади для размещения оборудования.

Преимущества машины для ручной лазерной сварки

Для мастерской, которая занимается мелкосерийной обработкой или сваркой в малых масштабах, ручная лазерная сварочная система является лучшим выбором.

Ключевым моментом является то, что сварочные изделия небольших мастерских разнообразны, а форма изделий гибкая.

Ручной лазерный сварочный аппарат удобен не только для сварки пресс-форм, кухонной утвари и других изделий, но и для сварки на открытом воздухе. Нержавеющая сталь, алюминий, медь, золото и серебро ювелирные изделия также могут быть сварены ручным лазерным сварочным аппаратом.

Применение ручной лазерной сварочной системы

В качестве важной поддержки “зеленых” технологий, технология лазерной сварки имеет очевидные конкурентные преимущества по сравнению с традиционными методами.

Благодаря высокой скорости, высокой точности, низкому энергопотреблению и многим другим преимуществам, она широко используется в микроэлектронике и электроприборах, автомобильной и аэрокосмической промышленности, машиностроении, полиграфии и и других важных областях экономики.

Технология лазерной сварки является одним из важных применений лазерной обработки. Среди них важное применение ручной лазерной сварки сосредоточено в сложных и нерегулярных процессах сварки без приспособления, таких как листовой металл, шасси, резервуар для воды, распределительная коробка, кухонный шкаф, дверные и оконные ограждения из нержавеющей стали и т. д.

Среди них важное применение ручной лазерной сварки сосредоточено в сложных и нерегулярных процессах сварки без приспособления, таких как листовой металл, шасси, резервуар для воды, распределительная коробка, кухонный шкаф, дверные и оконные ограждения из нержавеющей стали и т. д.

В последние годы, в связи с бурным ростом развития новых энергетических транспортных средств, было увеличено производство количество аккумуляторных батарей, и индустрия лазерной сварки достигла дальнейшего роста.

Проблемы ручной системы лазерной сварки

Несмотря на то, что ручные лазерные сварочные системы становятся все более популярными на рынке, все еще существуют некоторые проблемы.

В большинстве ручных лазерных сварочных аппаратов, предлагаемых производителями оборудования, используются непрерывные волоконные лазеры мощностью от 200 Вт, 300 Вт, 500 Вт до 1500 Вт.

В целях безопасности сварщик должен пройти строгую подготовку, а лазер ни в коем случае не должен задеть людей или окружающие предметы, иначе это может привести к серьезным ожогам или даже вызвать пожар.

Кроме того, хотя в процессе сварки лазер обращен к заготовке, он все равно будет давать отражение высокой яркости, поэтому оператор должен быть оснащен специальными светозащитными очками.

Какие проблемы решает ручная лазерная сварочная система?

1. Применение в производстве кухонной посуды

Ручной лазерный сварочный аппарат при производстве кухонной утвари может сэкономить около 80% ~ 90% электроэнергии. По сравнению с дуговой сваркой, стоимость обработки может быть снижена примерно на 30%. Он может сваривать разнородную сталь и разнородные металлы.

2. Применение в области обработки листового металла

В области обработки листового металла, по сравнению с традиционной аргонодуговой сваркой, лазерная сварка имеет очевидные преимущества: высокая эффективность, малая тепловая деформация, красивый внешний вид, высокая прочность, отсутствие необходимости полировки после сварки, бесшовная стыковая сварка.

3. Применение в области сварки сантехники из нержавеющей стали

В процессе сварки сантехники из нержавеющей стали, ручная лазерная сварка обеспечивает бесшовное сращивание сантехнических кранов, раковин и т. д. Для сварки под углом может быть достигнуто 360° сварки, что является простым в эксплуатации и более удобным.

д. Для сварки под углом может быть достигнуто 360° сварки, что является простым в эксплуатации и более удобным.

Сварка на оптоволоконном лазерном аппарате для сварки металла XTW-1000 RAYCUS

На нашем сайте вы можете приобрести оптоволоконный аппарат для лазерной сварки металла:

Информация о методе лазерная сварка

- Главная

- |

- Азбука сварки – Справочный раздел

- |

- Другие методы сварки

Лазерная сварка предполагает использование специального луча (лазера) в качестве энергетического источника для расплавления свариваемого материала. Лазерный луч испускается специальным источником света и отличается монохромностью и одинаковой длиной волны всех фотонов в потоке. Благодаря этому лазерный луч легко настроить с помощью специальной оптической системы для увеличения мощности. В результате в процессе сваривания легко расплавляются любые материалы.

Лазерный луч испускается специальным источником света и отличается монохромностью и одинаковой длиной волны всех фотонов в потоке. Благодаря этому лазерный луч легко настроить с помощью специальной оптической системы для увеличения мощности. В результате в процессе сваривания легко расплавляются любые материалы.

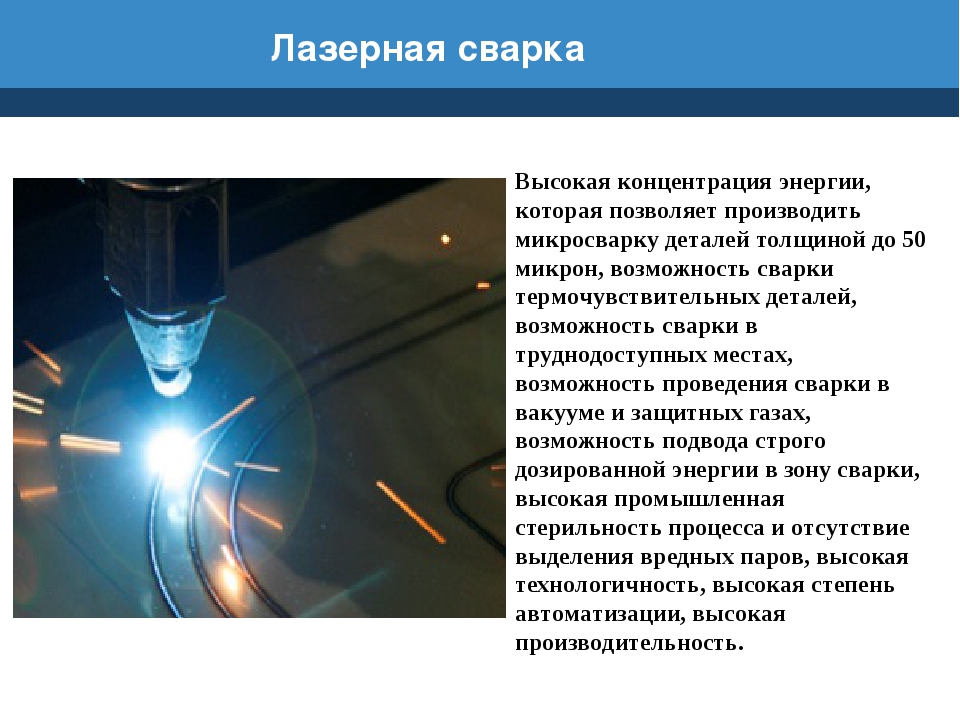

Лазерная сварка имеет ряд преимуществ по сравнению с другими видами сварки:

- формирование очень узкого и высокого шва,

- обеспечение глубокого провара изделия без наплывов с обратной стороны,

- сваривание без перегрева изделия для сохранения его целостности и формы,

- возможность работы с очень тонкими материалами, а также с высокоточным оборудованием и конструкциями,

- работа без дополнительной обработки после сварки или правок,

- высокая производительность и скорость проведения сварочных работ,

- высокая безопасность работы сварщика при ведении лазерной сварки, а также повышенная экологическая безопасность,

- простое обучение процессу.

Существенным недостатком лазерной сварки может быть высокая стоимость оборудования. Также лазерная сварка имеет более низкий КПД по сравнению с другими методами.

Область применения лазерной сварки

Лазерная сварка применяется для работы с различными видами материалов:

- производство изделий из цветных металлов,

- работа с различными видами нержавеющих сталей,

- сварка пластика и пластиковых деталей,

- работа с чугунными заготовками,

- сварка алюминиевых деталей и изделий из титана и многие другие.

Одним из главных достоинств лазерной сварки является возможность работы с очень тонкими или небольшими изделиями. В зависимости от толщины изделия может использоваться лазерная микросварка, мини-сварка или макросварка. Виды сварки отличаются глубиной проплавления: до 100мкм, от 0,1 до 1мм и более 1мм соответственно.

Возможность работы с небольшими деталями позволяет применять лазерную сварку в таких областях:

- производство устройств высокой точности,

- оборонная промышленность,

- авиакосмическая отрасль,

- производство и ремонт ювелирных украшений,

- автомобильная промышленность и многие другие.

Техника проведения лазерной сварки

Для лазерной сварки используется специальный квантовый генератор. Генератор излучает и направляет пучок лазерного излучения фокусируется с помощью системы зеркал и оптических линз. Сфокусированное лазерное излучение попадает на свариваемые изделия, где частично поглощается металлом. Металл нагревается и плавится, образуя сварной шов. Шов может формироваться за счет сваривания кромок изделия или с использование присадочной проволоки.

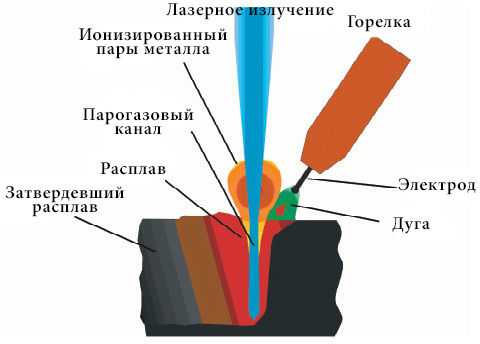

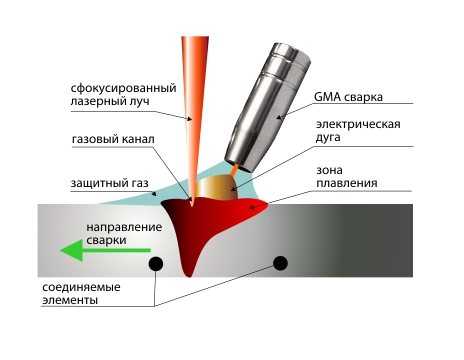

Существует также гибридный вариант лазерной сварки. В гибридном варианте присадочный материал формирует электрическую дугу. Дуга плавит кончик присадочной проволоки. Сфокусированный лазер укладывает расплавленную проволоку в сварной шов.

Лазерная сварка может проводиться импульсным или непрерывным излучением. При импульсной сварке лазерное излучение подается импульсами в моменты достижения энергией пиковых значений. В случае непрерывной лазерной сварки излучение подается меньшими значениями, но постоянно.

Лазерная сварка проводится с использованием инертных газов для защиты сварочной ванны от попадания воздуха. В качестве защитного газа может использоваться гелий или смесь гелия с аргоном.

В состав оборудования для лазерной сварки обязательно входит лазерная установка с системой перемещения лазера, оптическая система для фокусировки лазерного луча, газовый баллон и система подачи защитного газа, система для крепления и перемещения изделия.

В зависимости от технологии сварки могут использоваться твердотельные лазеры, газовые лазеры или гибридные установки. Твердотельные лазеры предназначены для непрерывной сварки. Газовые лазеры позволяют выполнять импульсную лазерную сварку. Гибридные лазерные установки используются для сварки с использование присадочной проволоки.

Что такое лазерная сварка и как она работает?

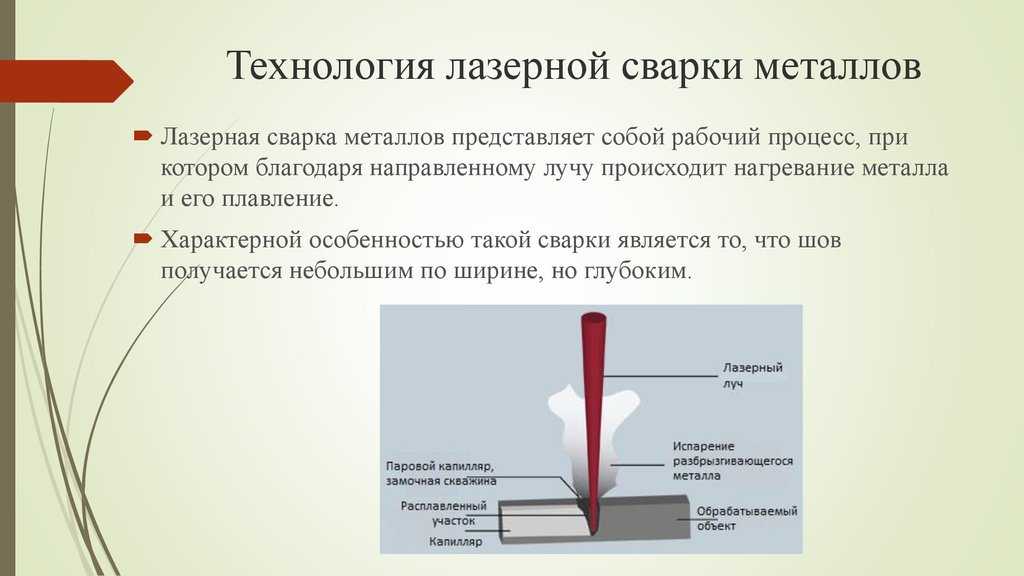

Лазерная сварка — это процесс, используемый для соединения металлов или термопластов с использованием лазерного луча для образования сварного шва. Будучи таким концентрированным источником тепла, лазерная сварка тонких материалов может выполняться с высокой скоростью сварки, измеряемой метрами в минуту, а в более толстых материалах может производиться узкие и глубокие сварные швы между деталями с прямоугольными кромками.

Будучи таким концентрированным источником тепла, лазерная сварка тонких материалов может выполняться с высокой скоростью сварки, измеряемой метрами в минуту, а в более толстых материалах может производиться узкие и глубокие сварные швы между деталями с прямоугольными кромками.

Лазерная сварка работает в двух принципиально разных режимах: сварка с ограниченной проводимостью и сварка с замочной скважиной. Режим, в котором лазерный луч будет взаимодействовать со свариваемым материалом, будет зависеть от плотности мощности поперек луча, падающего на заготовку.

Сварка с ограниченной проводимостью происходит, когда удельная мощность обычно меньше 105 Вт/см2. Лазерный луч поглощается только поверхностью материала и не проникает сквозь нее. Сварные швы с ограниченной проводимостью часто имеют высокое отношение ширины к глубине.

Лазерная сварка обычно выполняется с использованием более высокой плотности мощности с помощью механизма с замочной скважиной. Когда лазерный луч фокусируется в достаточно маленьком пятне, чтобы обеспечить плотность мощности, как правило, > 106-107 Вт/см2, материал на пути луча не только плавится, но и испаряется до того, как значительное количество тепла может быть отведено за счет теплопроводности. . Затем сфокусированный лазерный луч проникает в заготовку, образуя полость, называемую «замочной скважиной», заполненную парами металла (которые в некоторых случаях могут даже ионизироваться, образуя плазму).

Когда лазерный луч фокусируется в достаточно маленьком пятне, чтобы обеспечить плотность мощности, как правило, > 106-107 Вт/см2, материал на пути луча не только плавится, но и испаряется до того, как значительное количество тепла может быть отведено за счет теплопроводности. . Затем сфокусированный лазерный луч проникает в заготовку, образуя полость, называемую «замочной скважиной», заполненную парами металла (которые в некоторых случаях могут даже ионизироваться, образуя плазму).

Этот расширяющийся пар или плазма способствует предотвращению обрушения расплавленных стенок замочной скважины в эту полость.

Кроме того, за счет образования этой замочной скважины значительно улучшается попадание лазерного луча в заготовку. Сварка с глубоким проплавлением достигается путем прохождения замочной скважины вдоль свариваемого стыка или перемещения стыка по отношению к лазерному лучу. Это приводит к сварным швам с высоким отношением глубины к ширине.

Под действием поверхностного натяжения часть расплавленного материала на передней кромке замочной скважины течет вокруг полости замочной скважины к задней части, затем охлаждается и затвердевает, образуя сварной шов. Это оставляет наварной колпачок с шевронным рисунком, направленным назад к начальной точке сварного шва.

Это оставляет наварной колпачок с шевронным рисунком, направленным назад к начальной точке сварного шва.

Услуги лазерной сварки

Лазерная сварка в TWI

Компания TWI имеет значительный опыт успешной разработки и квалификации процедур лазерной сварки для различных областей применения.

Лазерная обработка

TWI находится в авангарде использования лазеров для обработки материалов с середины 1960-х годов и оказывает ведущую в мире поддержку во многих отраслях промышленности.

Если вам нужна дополнительная информация или у вас есть вопросы, свяжитесь с нами.

Связанные часто задаваемые вопросы (FAQ)

Каковы распространенные дефекты при лазерной сварке конструкционных сталей и как их избежать?

Как процесс сварки плавлением, как и дуговая сварка, лазерная сварка конструкционных сталей может содержать дефекты.

Можно ли использовать лазерную сварку для сборки сложных трехмерных деталей, вырезанных лазером?

Сложные трехмерные детали, вырезанные лазером, можно сваривать лазером.

Какие системы мониторинга в процессе сварки доступны для лазерной сварки?

Лазерная сварка все чаще используется в промышленности из-за ее преимуществ, таких как высокая скорость, высокая точность, низкое тепловложение и низкий уровень искажений…

Могу ли я использовать системы отслеживания швов для лазерной сварки?

Из-за относительно низких допусков лазерной сварки к положению стыка, смещению стыка и/или зазорам стыка, системы отслеживания стыка обладают потенциалом…

Руководство по квалификации и качеству лазерной сварки

Что касается механических свойств, ожидается, что лазерная сварка будет такой же или прочной, как основной материал. Для оценки характеристик металлических материалов, сваренных лазером, используется множество различных процедур испытаний. Как правило, выбор теста зависит от эксплуатационных требований сварного шва.

Для судостроительной промышленности европейские классификационные общества подготовили «Руководство по утверждению CO 2 лазерная сварка». На этот счет был подготовлен и используется на практике документ Требования классификационных обществ для утверждения CO 2 Процедуры лазерной сварки . Этот документ является достаточно исчерпывающим.

На этот счет был подготовлен и используется на практике документ Требования классификационных обществ для утверждения CO 2 Процедуры лазерной сварки . Этот документ является достаточно исчерпывающим.

В результате проектов Brite Euram SHILWACQ, BE 97-4223 и SHIPYAG, G3RD-CT-2000-00251, разрабатывается больше руководств.

1. Неразрушающий контроль лазерных сварных швов металлических материалов

Визуальный осмотр

Все стыковые и Т-образные соединения могут быть проверены на наличие внешних дефектов, таких как: подрезы, наплывы, подсосы, кратерные трещины, поверхностные трещины, поверхностная пористость, пузыри, несоответствие, избыток металла сварного шва, чрезмерное проплавление и разбрызгивание.

Существует два установленных стандарта для оценки вышеупомянутых дефектов –

- Сварка и родственные процессы – Соединения, сваренные электронным и лазерным лучом – Руководство по уровням качества дефектов:

- Часть 1: Стали

- EN ISO 13919-1: 1992

- ISO 13919-1: 1997

- Part 2: Aluminium and its weldable alloys

- EN ISO 13919-2: 2001

- ISO 13919-2: 2001

Radiography

С помощью этого метода выявляются внутренние дефекты, такие как трещины, пористость, включения, непровары и несплавления. Все дефекты оцениваются в соответствии со стандартами, указанными выше.

Все дефекты оцениваются в соответствии со стандартами, указанными выше.

Ультразвуковой контроль

В определенной степени также проводится ультразвуковой контроль лазерных сварных швов.

2. Разрушающий контроль лазерных сварных швов металлических материалов

В значительной степени процедуры разрушающего контроля, используемые для оценки дуговых сварных швов, также применяются к лазерным сварным швам:

- Испытание на растяжение (на сдвиг или отслаивание для соединений внахлест, испытание на разрыв угловых сварных швов, все испытания на растяжение сварных швов)

- Испытания на изгиб (корневой и торцевой изгиб, продольный изгиб)

- Испытания по Шарпи и испытания на вязкость разрушения (например, K Ic )**

- Испытание на усталость

- Оценка твердости (как макро-, так и микротвердости)

- Испытания на коррозию (испытания на общую коррозию, коррозию под напряжением и межкристаллитную коррозию на основе сплава)

- ** Имейте в виду, что для очень узких твердых лазерных сварных швов явление, известное как отклонение траектории разрушения (FPD), может вызвать трудности при интерпретации результатов испытаний по Шарпи и вязкости разрушения.

Дополнительную информацию о FPD можно найти в разделе «Каково значение отклонения траектории разрушения во время испытаний по Шарпи лазерных сварных швов и как его можно предотвратить?»

Дополнительную информацию о FPD можно найти в разделе «Каково значение отклонения траектории разрушения во время испытаний по Шарпи лазерных сварных швов и как его можно предотвратить?»

Для получения более подробной информации читателю рекомендуется обратиться к следующим документам:

- Проверка процедур сварки:

- Соединения, сваренные электронным и лазерным лучом

- EN ISO 15614-11: 2002 90614-15: 2002

- EN 895: 1995, Разрушающие испытания сварных швов металлических материалов. Испытание на поперечное растяжение

- EN 910: 1996, Разрушающие испытания сварных швов металлических материалов. Испытания на изгиб

- ЕН 1320: 1997, Разрушающие испытания сварных швов металлических материалов. Испытания на излом

- EN 1321: 1997, Разрушающие испытания сварных швов металлических материалов. Макроскопическое и микроскопическое исследование сварных швов

- Кодекс ASME по котлам и сосудам под давлением, раздел IX, квалификационный стандарт для процедур сварки и пайки, сварщиков, паяльщиков и операторов сварки и пайки

- ASTM E 8M-99, Стандартные методы испытаний металлических материалов на растяжение [метрическая система]

- ASTM E 604-83, Стандартный метод испытаний металлических материалов на динамический разрыв.