Схема насоса поршневого: Поршневой насос: принцип работы, устройство, действие

alexxlab | 09.05.2023 | 0 | Разное

Поршневой насос: принцип работы, устройство, действие

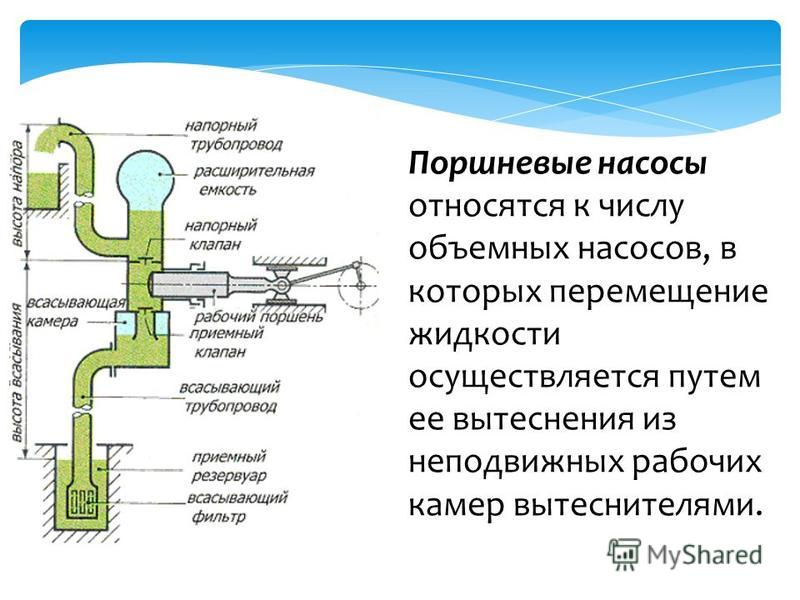

Для перекачивания жидкостей не протяжении многих лет применяется поршневой насос Подобная конструкция получила весьма широкое распространение, так как работает на принципе вытеснения жидкости за счет передачи давления.

Горбунов Андрей

Принцип действия поршневого насоса современных реализаций намного сложнее в сравнении с первыми моделями, за счет чего существенно повышается надежность и эффективность. Рассмотрим особенности подобного механизма подробнее.

Принцип работы

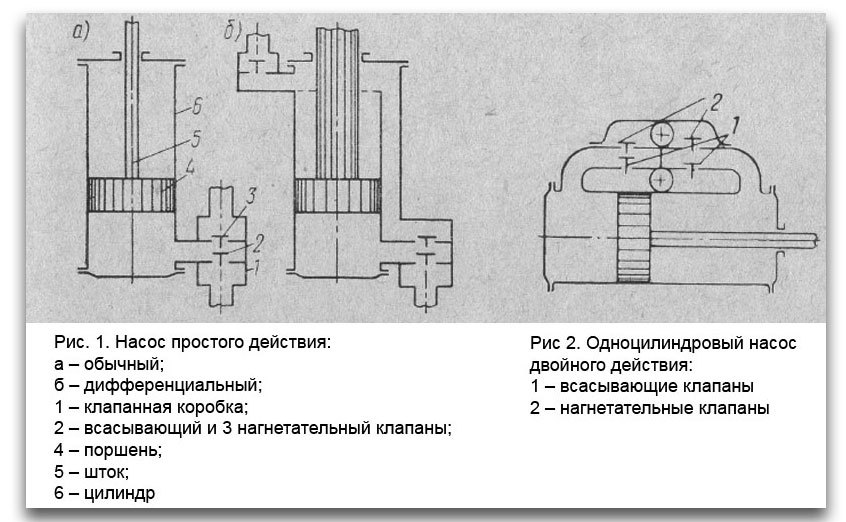

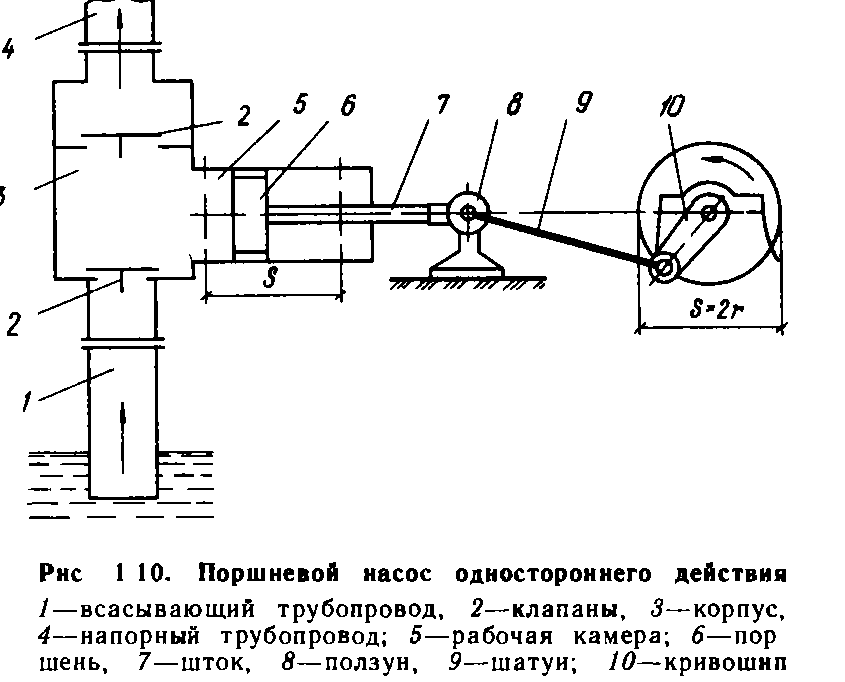

Рассматривая принцип работы поршневого насоса следует учитывать, что первая конструкция появилась много десятилетий назад. Схема работы имеет следующие особенности:

- Механизм имеет подвижный элемент, который совершает возвратно-поступательное движение. Он изготавливается при применении современных материалов, за счет которых существенно повышаются изоляционные качества.

- Подвижный элемент находится в изоляционном контейнере цилиндрической формы.

При движении поршень создает разряженный воздух в рабочей камере, за счет чего происходит всасывание жидкости из трубопровода.

При движении поршень создает разряженный воздух в рабочей камере, за счет чего происходит всасывание жидкости из трубопровода. - Обратное движение подвижного элемента приводит к выдавливанию жидкости в отводящую магистраль. Устройство клапанов не позволяет попасть жидкости во всасывающую магистраль на момент ее выталкивания.

Простейший принцип работы определяет длительную и стабильную работу. Стоит учитывать, что поток, создаваемым подобным устройством, может двигаться с различной скоростью. Слишком большой объем рабочей камеры приводит к тому, что поток будет передвигаться скачками. Для того чтобы исключить появление подобного эффекта проводится установка устройства с несколькими поршнями.

Устройство

Плунжерный насос обладает относительно простой конструкцией. Среди особенностей отметим нижеприведенные моменты:

- Рабочая камера. Она представлена герметичным корпусом, который во внутренней части имеет зеркальную поверхность. За счет этого существенно упрощается ход подвижного элемента.

Рабочая камера является частью цилиндра, которая определяется максимальным ходом штока. Поверхность цилиндра изготавливается при применении материала, который характеризуется высокой устойчивостью к воздействию жидкости.

Рабочая камера является частью цилиндра, которая определяется максимальным ходом штока. Поверхность цилиндра изготавливается при применении материала, который характеризуется высокой устойчивостью к воздействию жидкости. - Для отвода и подвода жидкости предназначены напорная и всасывающая трубка. Они могут иметь различный диаметр. Кроме этого, подобный конструктивный элемент может иметь систему клапанов, которые существенно повышают эффективность механизма.

- Поршень создает давление в системе. Устройство поршневого насоса имеет поршень, за счет которого проводится перекачивание жидкости. Он изготавливается при применении нескольких уплотнительных материалов. За счет этого поршень может ходить по цилиндру и при этом создавать вакуум. Именно на поверхность поршня оказывается серьезное давление. Некоторые варианты исполнения разборные, за счет чего можно провести ремонт. К примеру, при длительной эксплуатации изнашиваются уплотнители, которые можно заменить при необходимости для существенного продления срока службы механизма.

Однако, встречаются и неразборные варианты исполнения, ремонт которых возможен только в специальных мастерских.

Однако, встречаются и неразборные варианты исполнения, ремонт которых возможен только в специальных мастерских. - Поршню передается усилие через шток. При изготовлении этого элемента применяется качественная сталь с повышенной жесткостью и прочностью. Кроме этого, применяемые материалы характеризуются высокой коррозионной стойкостью, за счет чего существенно продлевается эксплуатационный срок конструкции. Этот элемент связан с приводом, через который передается усилие. При слишком высокой нагрузке шток может существенно деформироваться.

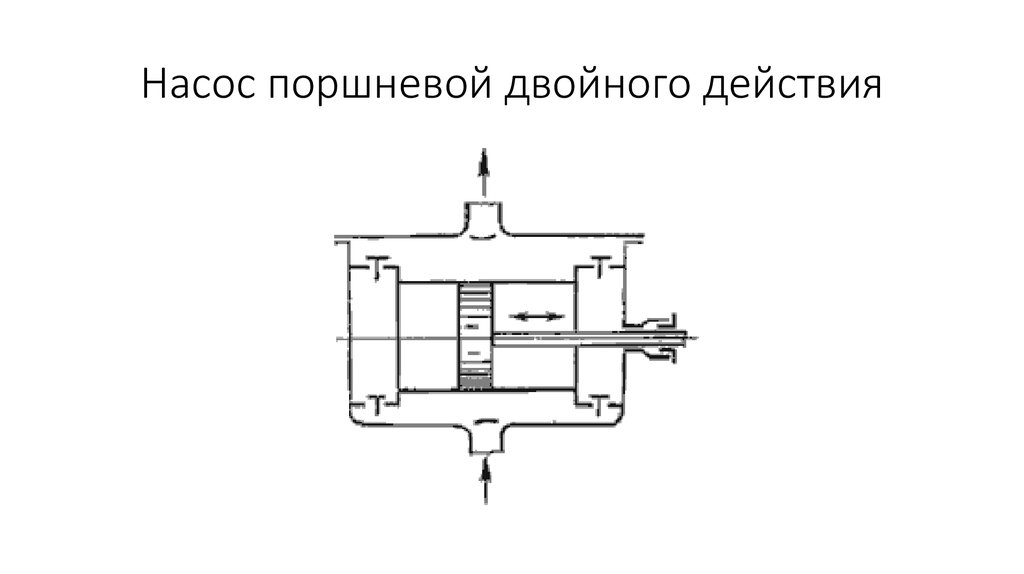

Возвратно-поступательное движение передается от электрического двигателя через специальный механизм, который преобразует вращение. Современные варианты исполнения компактные, они могут устанавливаться для работы под открытом небом или в помещении. Кроме этого, при изготовлении корпуса применяется металл, обладающий высокой защитой от воздействия окружающей среды. Устройство двусторонней модели имеет довольно большое количество особенностей:

- Есть цилиндр и поршень, а также шток.

Эти элементы немного отличаются в сравнении с теми, которые применяются при создании одностороннего механизма.

Эти элементы немного отличаются в сравнении с теми, которые применяются при создании одностороннего механизма. - В отличии от предыдущего варианта исполнения, у рассматриваемого две рабочей камеры.

- Две рабочие камеры имеют собственные нагнетающие и всасывающие клапана.

Несмотря на существенное увеличение эффективности работы поршневого насоса, его конструкция довольно проста. В этом случае каждый ход предусматривает всасывание и выталкивание жидкости. Это существенно повышает значение КПД.

Разновидности

В продаже встречаются самые различные варианты исполнения поршневых насосов. Классификация проводится по следующим признакам:

- Количеству поршней, которые создают давление в системе.

- Количеству циклов нагнетания и всасывания за один ход.

В продаже встречается поршневой насос двойного действия, а также вариант исполнения с одним и тремя, несколькими поршнями. Как ранее было отмечено, за счет увеличения количества подвижных элементов исключается вероятность пульсирующего движения потока.

- Мощности.

- Пропускной способности или производительности.

- Размерам конструкции.

- Особенностям компоновки.

Производством поршневых насосов занимаются самые различные компании. Качество может зависеть от типа применяемых материалов, популярности бренда и предназначения конкретной модели.

Сферы применения

Жидкостный насос может применяться для решения самых различных задач. Создаваемая конструкция характеризуется высокой универсальностью. Однако, наличие подвижного элемента и применение уплотнительных колец при создании поршня определяет отсутствие возможности использования поршневого насоса для перекачивания большого объема жидкостей.

- Применяемые материалы при изготовлении могут выдерживать воздействие различных химических веществ. Именно поэтому поршневые насосы применяются для работы с различными видами топлива, взрывоопасными смесями и химически агрессивными средами.

- В продаже встречается довольно большое количество моделей, которые можно использовать для работы в домашних условиях.

- В пищевой промышленности конструкция также применяется крайне часто. Это связано с деликатным воздействием на перекачиваемую среду.

При изготовлении конструкции могут применяться самые различные материалы, которые и определяют область применения.

Преимущества и недостатки

Поршневой жидкостный насос характеризуется достаточно большим количеством достоинств и недостатков. К плюсам можно отнести:

- Простота конструкции. Как ранее было отмечено, подобные поршневые насосы были изготовлены еще несколько десятилетий назад и конструктивно они изменились несущественно.

- Высокая надежность, которую можно связать с простотой механизма и применением высококачественных материалов. Износостойкие материалы могут выдерживать длительное механическое воздействие.

- Возможность работы с различными носителями. Широкая область применения определена тем, что применяемые материалы не реагируют на воздействие различных химических веществ.

Есть и несколько серьезных недостатков. Примером можно назвать невысокую производительность. Подобные модели в меньшей степени подходят для перекачивания большого количества жидкости. Кроме этого, конструкция не подходит для продолжительной работы, так как активные элементы быстро изнашиваются и теряют свои эксплуатационные характеристики

Поделитесь этой статьей:

Еще информация по теме

Пневматика и гидравлика

Шнековый насос

Важной частью жилых и промышленных сооружений можно назвать систему коммуникации.

Пневматика и гидравлика

Центробежный насос

Центробежные насосы являются одним из самых распространенных типов оборудования для перекачивания жидкостей (и газов). С их помощью вык…

Пневматика и гидравлика

Шестеренчатый насос для воды и масла

За перемещение материалов в жидком состоянии отвечают различные типы насосов. Модификации различаются по параметрам давления на выходе,…

Пневматика и гидравлика

Циркуляционные насосы для систем отопления

Автономная система отопления представлена сочетанием нескольких узлов и сети труб, через которые обеспечивается подвод горячей воды к у…

Схемы поршневых насосов – Стр 3

vk.com/club152685050 | vk.com/id446425943

Вопрос 1. 11. Конструкция поршневого насоса. Основные узлы и детали насоса.

11. Конструкция поршневого насоса. Основные узлы и детали насоса.

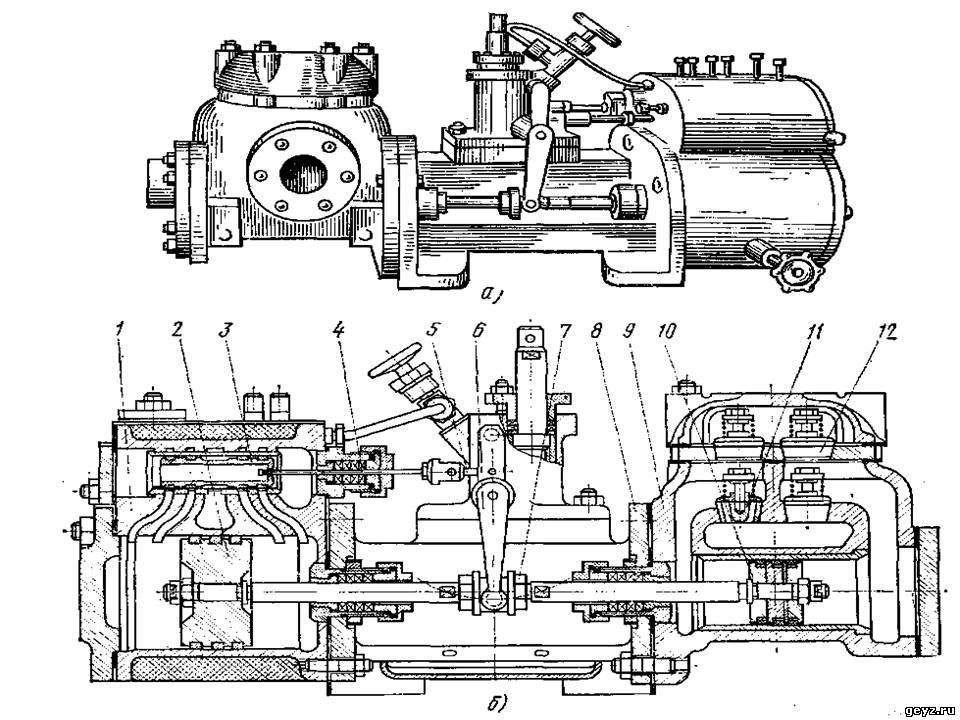

Поршневые насосы применяются при капитальном ремонте скважин для обеспечения циркуляции промывочной жидкости при бурении вторых стволов, разбуривании пробок и т. д. Поршневые насосы состоят из механической и гидравлической частей. Механическая часть служит для передачи механической энергии от двигателя (ДВС либо электродвигатель) к поршням, движущимся возвратно-поступательно.

Гидравлическая часть служит для преобразования механической энергии поршней в гидравлическую энергию перекачиваемой жидкости и для придания жидкости необходимого направления.

Наиболее широко применяются поршневые приводные насосы с двумя цилиндрами двухстороннего действия или с тремя плунжерами одинарного действия, с кривошипно-шатунным механизмом и зубчатым редуктором (рис. 1.8).

Рис. 1.8. Поршневой насос

Приводная часть насоса состоит из ведущего вала 1, получающего вращающий момент от двигателя, соединенного с ним клиноременной или цепной передачей. Ведущий вал связан с коренным валом 2 зубчатым редуктором 3. Коренной вал с кривошипно-шатунным механизмом 4 преобразует вращательное движение вала в воз- вратно-поступательное движение ползуна. Приводная часть размещается в закрытом корпусе, предотвращающем попадание влаги и абразива в масляный картер.

Ведущий вал связан с коренным валом 2 зубчатым редуктором 3. Коренной вал с кривошипно-шатунным механизмом 4 преобразует вращательное движение вала в воз- вратно-поступательное движение ползуна. Приводная часть размещается в закрытом корпусе, предотвращающем попадание влаги и абразива в масляный картер.

Для предотвращения попадания бурового раствора в картер штоки поршней соединяют не непосредственно с крейцкопфом, а через дополнительный шток, соединенный со штоком цилиндра посредством специального отбойника. Он предотвращает попадание бурового раствора, выливающегося через уплотнение штока в приводную часть.

-23-

vk.com/club152685050 | vk.com/id446425943

Гидравлическая часть насоса состоит из приемного коллектора 5, клапаннораспределительного механизма, включающего всасывающие 6 и нагнетательные 7 клапаны, цилиндропоршневой группы 8, включающей цилиндровую втулку, поршень, его шток 9 с уплотнением, нагнетательный коллектор 10.

Гидравлическая часть поршневого бурового насоса состоит из корпусных деталей постоянного применения, ресурс которых равен ресурсу всего насоса в целом, и сменных деталей с ресурсом около 100 ч, в зависимости от условий работы. К числу быстроизнашивающихся сменных деталей поршневого насоса относятся цилиндры, поршни (плунжеры), клапаны и сальниковые уплотнения

К числу быстроизнашивающихся сменных деталей поршневого насоса относятся цилиндры, поршни (плунжеры), клапаны и сальниковые уплотнения

Клапанная коробка относится к гидравлической части насоса. В ней размещены рабочие камеры насоса и клапаны; ее также называют цилиндром насоса. Большей частью клапанную коробку выполняют отдельно от станины. В многоцилиндровых насосах клапанные коробки изготавливают отдельно друг от друга или в общем блоке.

В зависимости от рабочего давления, температуры и коррозионных свойств перекачиваемой жидкости клапанные коробки изготавливают литыми из чугуна или стали (углеродистой, нержавеющей). Для высоких давлений клапанные коробки выполняют коваными, например у насосов для гидроразрыва пласта (на 50…70 МПа).

Унасосов перекачивающих загрязненные жидкости (содержащие песок), как, например буровых или промывочных, рабочая поверхность клапанной коробки (цилиндра), по которой перемещается поршень, быстро изнашивается. Поэтому для таких насосов применяют сменные цилиндровые втулки, внутренняя поверхность которых обрабатывается по высокому классу точности и подвергается термохимической обработке для увеличения износостойкости.

Унасосов, перекачивающих щелочные и химически разъедающие жидкости, рабочие поверхности защищают специальными облицовками.

Поршни изготавливают из чугуна, а для высоких давлений из стали. Для уплотнения поршня в цилиндре используют кожу, резину, металл и другие предметы. Кожа и резина хорошо работают при перекачке холодных загрязненных жидкостей. Так, у насосов, перекачивающих под значительным давлением жидкость, содержащую абразивные частицы (песок), поршни снабжают резиновыми самоуплотняющимися манжетами (рис. 1.9).

Иногда манжеты закрепляют на металлическом корпусе, и они являются сменными; в других конструкциях резиновые манжеты привулканизируют к сердечнику и при износе заменяют весь поршень. Поршни насосов, перекачивающих нефтепродукты, снабжают чугунными пружинящими уплотняющими кольцами (рис. 1.10).

-24-

vk.com/club152685050 | vk.com/id446425943 | Плунжеры не- | |||||||

Плунжеры изготавливают из чугуна или стали. | ||||||||

большого диаметра делают сплошными, а |

|

| ||||||

плунжеры диаметром более 100 мм – в виде |

|

| ||||||

полого стакана (рис. 1.11). В насосе плунжер |

|

| ||||||

передвигается в короткой втулке и в набивке |

|

| ||||||

уплотняющего сальника. |

|

|

|

|

| |||

Сальники устанавливают в месте прохода |

|

| ||||||

штока или плунжера через стенку цилиндра для |

|

| ||||||

предотвращения | утечки | жидкости. | Фонарь |

|

| |||

сальника выполняют в виде кольца с |

|

| ||||||

радиальными отверстиями для подачи и отвода |

|

| ||||||

смазывающей жидкости. |

|

|

|

|

| |||

Нормального уплотнения можно достигнуть |

|

| ||||||

только при аккуратно уложенной и затянутой набивке. |

| Шток | ||||||

должен быть ровным и с очень гладкой поверхностью. | Сальник | требует | ||||||

большого внимания при работе насоса, так как он может | оказаться | |||||||

источником потерь перекачиваемой жидкости и |

|

| ||||||

загрязнения помещения насосной, а также причиной |

| пожаров | ||||||

при | перекачке | легковоспламеняющейся |

|

| ||||

жидкости. |

|

|

|

|

|

|

| |

Для |

| набивки | сальника | применяют |

|

| ||

асбестовый шнур, кожаные или резиновые |

|

| ||||||

манжеты, | металлические | кольца | в | зависи- |

|

| ||

мости от рода перекачиваемой жидкости, ее температуры и давления.

Клапаны предназначены для периодического разобщения рабочей камеры насоса от пространства всасывания и нагнетания,

-25-

vk.com/club152685050 | vk.com/id446425943

при этом обеспечивается движение жидкости в одном определенном направлении.

Клапан – один из важнейших узлов, дефекты в работе которого сильно отражаются на подаче и надежности работы насоса.

Клапаны, устанавливаемые на всасывающей и на нагнетательной частях насоса, обычно выполняются одинаковыми. По принципу действия они подразделяются на самодействующие (автоматические) и принудительные действия. Самодействующие клапаны открываются давлением жидкости на их нижнюю поверхность, а закрываются под действием собственного веса или совместного действия веса и давления пружины. Клапаны принудительного действия приводятся в движение от вала насоса через передаточный механизм. Самодействующие клапаны в зависимости от рода движения подразделяются на подъемные и откидные или шарнирные. Подъемные клапаны в свою очередь выполняются тарельчатыми, кольцевыми и шаровыми.

Применение клапанов того или иного типа зависит главным образом от рода перекачиваемой жидкости и числа ходов поршня.

Наибольшее распространение в нефтяной промышленности получили насосы, снабженные тарельчатыми (рис. 1.13) и шаровыми клапанами, причем последние применяют преимущественно в скважинных насосах.

При проводке глубоких скважин применяют насосы У8-6М, У8-7М (рис. 1.14). Буровые насосы У8-6М и У8-7М, горизонтальные, поршневые, двухцилиндровые, двойного действия, состоят из

-26-

гидравлической и приводной частей, смонтированных на общей раме. Гидравлическая часть насоса У8-6М состоит из следующих основных узлов: двух литых стальных гидравлических коробок, соединенных между собой снизу приемной коробкой, а сверху

vk.com/club152685050 | vk.com/id446425943

корпусом блока пнев-мокомпенсаторов. На приемной коробке установлен всасывающий воздушный колпак. Приемная коробка насоса соединяет всасываемую трубу со всасывающими клапанами (рис. 1.13). Внутри гидравлических коробок устанавливают сменные цилиндровые втулки, внутренний диаметр которых выбирают в зависимости от требуемого давления и подачи насоса. Наружные размеры всех втулок одинаковы. С целью повышения сроков службы втулок внутренняя поверхность их подвергается термической обработке. Цилиндровые втулки 2 уплотняются путем установки между буртиком цилиндровой втулки и стаканом двух комбинированных уплотнений разделенных стальным кольцом. Кольцо имеет по наружному и внутреннему диаметрам проточки с отверстиями. В случае износа уплотнения через специальное отверстие в гидравлической коробке раствор должен вытекать наружу, что и является сигналом о неисправности уплотнения цилиндровой втулки. Цилиндровые втулки закрепляются с помощью стакана 4 и крышки подтягиванием гаек. Цилиндровая крышка 3 уплотняется при помощи самоуплотняющихся манжет. В цилиндровых втулках перемещаются поршни (рис. 1.9). Поршень состоит из сердечника 2 с конической расточкой и привулканизированных к нему двух резиновых манжет 1. Поршень насажен на конический хвостовик штока и крепится к нему с помощью гайки 5 (см. рис. 1.10). Шток соединен с надставкой штока 7 (рис. 1.14), резьбовой конец которой ввинчен

Кольцо имеет по наружному и внутреннему диаметрам проточки с отверстиями. В случае износа уплотнения через специальное отверстие в гидравлической коробке раствор должен вытекать наружу, что и является сигналом о неисправности уплотнения цилиндровой втулки. Цилиндровые втулки закрепляются с помощью стакана 4 и крышки подтягиванием гаек. Цилиндровая крышка 3 уплотняется при помощи самоуплотняющихся манжет. В цилиндровых втулках перемещаются поршни (рис. 1.9). Поршень состоит из сердечника 2 с конической расточкой и привулканизированных к нему двух резиновых манжет 1. Поршень насажен на конический хвостовик штока и крепится к нему с помощью гайки 5 (см. рис. 1.10). Шток соединен с надставкой штока 7 (рис. 1.14), резьбовой конец которой ввинчен

Рис. 1.14. Буровой насос У8-7М:

1 – поршень; 2 – цилиндровая втулка; 3 -крышка цилиндра; 4 – упорный стакан; 5 – нагнетательный клапан; 6 — корпус клапанной коробки;

7 – надставка штока; 8 – шток;

9- сальниковое уплотнение штока;

10 – корпус насоса;

11 – трансмиссионный вал; 12 – коренной вал;

13 – ведомая головка шатуна;14 – шатун;

15 – ползун; 16 – направляющие ползуна

-27- в корпус ползуна. При вращении эксцентрикового вала, через шатуны, ползуны и штоки

При вращении эксцентрикового вала, через шатуны, ползуны и штоки

поршни получают возвратно-поступательное движение. Для увеличения износостойкости штоков их рабочая поверхность закаливается на высокую твердость. Уплотнение (рис.

vk.com/club152685050 | vk.com/id446425943

1.12) состоит из корпуса направляющей втулки, упорного резинового кольца 3, четырех уплотнительных резиновых колец , упорного кольца 2 и второй направляющей втулки. Направляющие втулки и упорное кольцо изготавливают из капролита. Упорное кольцо прижимается при помощи нажимной втулки 4. Подтяжка уплотнения производится при неработающем насосе с помощью гаек и шпилек.

Для увеличения долговечности уплотнения штоки смазываются и охлаждаются жидким маслом.

Вопрос 1.12. Эксплуатация поршневых насосов При установке насоса необходимо придерживаться следующих основных правил:

1.Трубопроводы, как всасывающий, так и напорный, не должны иметь резких поворотов. Количество запорных устройств и колен, установленных на трубопроводах, должно быть минимальным.

2.Всасывающий трубопровод должен быть по возможности коротким и проложен с подъемом по направлению к насосу во избежание образования воздушных мешков.

3.При возможности засорения всасываемой жидкости в начале всасывающего трубопровода необходимо установить фильтр.

4.При работе насоса с подпором в начале всасывающего трубопровода необходимо установить задвижку.

5.Соединения всасывающего трубопровода должны быть герметичными.

6.На напорном трубопроводе непосредственно у насоса должна быть установлена задвижка.

7.На всасывающем и напорном трубопроводах возможно ближе к насосу должны быть установлены воздушные колпаки и предусмотрено устройство для пополнения напорного колпака сжатым воздухом.

8.В соответствующих местах насоса или на всасывающей и напорной трубах непосредственно у насоса должны быть установлены вакуумметр и манометр.

При пуске насоса необходимо придерживаться следующих основных правил:

1 . Новый насос следует очистить керосином от консервирующей смазки. Вся система смазки должна быть очищена и заполнена маслом; места трения необходимо смазать. Нужно вручную повернуть шкив насоса так, чтобы поршни беспрепятственно прошли оба край-

Вся система смазки должна быть очищена и заполнена маслом; места трения необходимо смазать. Нужно вручную повернуть шкив насоса так, чтобы поршни беспрепятственно прошли оба край-

-28-

ние положения в цилиндрах, и убедиться в том, что насос собран правильно и в цилиндрах нет посторонних предметов.

vk.com/club152685050 | vk.com/id446425943

2. Если насос должен работать при значительной высоте всасывания (более 4 м), а рабочие камеры гидравлической части пусты, то их, а также всасывающий трубопровод при наличии на нем приемного клапана следует заполнить перекачиваемой жидкостью.

При отсутствии приемного клапана необходимо установить вакуум-насос для отсасывания воздуха из рабочих камер и всасывающего трубопровода.

3. Задвижки на напорном и всасывающем трубопроводах должны быть полностью открыты.

4. Двигатель запускают, если это возможно, при пониженном числе оборотов, которое постепенно доводят до нормального. Если такой способ пуска невозможен, то на период пуска посредством обводной линии и задвижки жидкость перепускают из напорной линии во всасывающий трубопровод или приемный резервуар. Убедившись в нормальной работе насоса, задвижку на обводной линии постепенно перекрывают и по достижении нужного напора открывают задвижку на напорной линии, а на обводной – закрывают.

Убедившись в нормальной работе насоса, задвижку на обводной линии постепенно перекрывают и по достижении нужного напора открывают задвижку на напорной линии, а на обводной – закрывают.

При работе насоса необходимо соблюдать следующие основные условия.

1. Следить за показаниями манометров, вакуумметров и других измерительных приборов.

2. Следить за исправной работой смазочных приборов и устройств и пополнять расход масла.

3. Поддерживать нормальный запас сжатого воздуха в напорных воздушных колпаках, который должен занимать приблизительно 2/3 объема колпака.

4. Следить за состоянием уплотнений сальников и плотностью соединений гидравлической части.

5. При внезапном изменении режима работы, появлении стуков, чрезмерном нагреве движущихся частей насос следует остановить, выяснить причины ненормальности и устранить их.

Снижение подачи насоса может произойти при засорении сетки приемного трубопровода, повреждении всасывающего или нагнетательного клапана, проникании воздуха через сальник гидравлической части.

Подача может снизится при сработке поршневых колец, износе цилиндровых втулок.

Причинами появления стука в насосе могут быть нарушение высоты подъема клапана, ослабление гайки, затягивающей поршень на штоке, попадание в цилиндр постороннего предмета, избыток воздуха в нагнетательном колпаке.

-29- 6. Через каждые 500…1000 часов работы в зависимости от условий эксплуатации

следует проводить текущий ремонт. При этом нужно осмотреть и устранить

vk.com/club152685050 | vk.com/id446425943

обнаруженные дефекты клапанов, поршневых колец, сальниковых набивок, деталей приводного механизма, подтянуть все болтовые соединения.

7. Через каждые 4…5.тысяч часов работы рекомендуется разобрать насос, осмотреть все детали, заменить все изношенные и устранить замеченные неисправности.

Вопрос 1.13. Регулирование работы поршневого насоса

Регулирование работы поршневого насоса заключается в регулировании основных параметров работы насоса, т.е. его подачи и создаваемого давления. Это можно обеспечить следующим образом:

Это можно обеспечить следующим образом:

1.Изменение площади поперечного сечения поршня. С этой целью поршневой насос имеет комплект цилиндровых втулок с различным внутренним и постоянным наружным диаметром, которые вставляются внутри клапанной коробки и закрепляются лобовой крышкой поршневого насоса. При этом имеется соответствующий комплект поршней различного диаметра. Чем меньше диаметр поршня, тем меньше подача насоса и, соответственно, больше развиваемое давление. Недостаток этого способа регулирования заключается в том, что для изменения параметров работы насоса требуется его остановка, и разборка части гидравлической коробки. Тем не менее, этот способ регулировки применяется на длительный срок работы насоса.

2.Изменение числа двойных ходов поршня или оборотов приводного вала. Это возможно осуществить следующими способами:

2.1.Установкой перед насосом коробки перемены передач. Недостаток – ступенчатость регулирования и громоздкость конструкции

2.2.Изменение частоты вращения привода с двигателем внутреннего сгорания. Недостаток – при плавном регулировании можно изменять частоту вращения ДВС лишь на 20%, не меняя мощности привода.

Недостаток – при плавном регулировании можно изменять частоту вращения ДВС лишь на 20%, не меняя мощности привода.

2.3.Изменение частоты вращения электродвигателя постоянного тока. Это возможно

вшироких пределах, но, к сожалению, постоянный ток в промышленности применяется, в основном, на транспорте (электропоезд, трамвай, троллейбус).

2.4.Изменение частоты вращения электродвигателя переменного тока. Однако для этого необходимы следующие приспособления, которые ведут к удорожанию работы поршневого насоса:

2.4.1.Вентильный каскад;

2.4.2.Каскад Кремера;

2.4.3.Каскад генератор – двигатель

-30-

vk.com/club152685050 | vk.com/id446425943

Изменение числа оборотов кривошипного вала удобный способ регулирования, на практике используется несколько вариантов в комплексе, что позволяет плавно менять подачу поршневого насоса.

3.Подачу поршневого насоса можно уменьшить почти в два раза если убрать нагнетательный клапан в штоковой камере насоса. При этом насос двойного действия будет работать, как насос дифференциального действия, давление и степень неравномерности подачи не изменяются. Этот способ регулирования на практике применяется редко, при закачивании глубоких скважин, когда требуется уменьшить подачу насоса до минимума для уменьшения гидравлических сопротивлений движения жидкости в затрубном пространстве.

При этом насос двойного действия будет работать, как насос дифференциального действия, давление и степень неравномерности подачи не изменяются. Этот способ регулирования на практике применяется редко, при закачивании глубоких скважин, когда требуется уменьшить подачу насоса до минимума для уменьшения гидравлических сопротивлений движения жидкости в затрубном пространстве.

4.Изменять длину хода поршня возможно только в специальных дозировочных насосах, которые будут рассмотрены ниже.

Вопрос 1.14. Роторные насосы

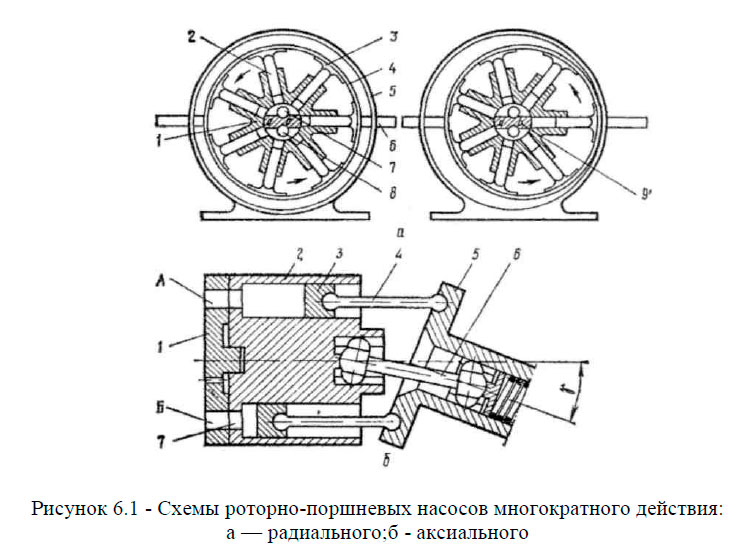

Роторными насосами называются гидравлические машины, работающие, как и поршневые насосы, по принципу вытеснения жидкости.

В роторных насосах отделение напорной линии от всасывающей происходит путем одновременного замыкания трех основных частей насоса: статора (неподвижной части), ротора и замыкателей или вытеснителей. При этом вытеснителями могут быть шестерни, винты, поршеньки, пластинки, которые, вращаясь вместе с валом или ротором, вытесняют жидкость, поступающую в насос, в нагнетательную линию. Роторные насосы не нуждаются в клапанах.

Роторные насосы не нуждаются в клапанах.

Благодаря поочередному и непрерывному следованию одного вытеснителя за другим подача роторного насоса отличается большой равномерностью. К основным преимуществам роторных насосов, кроме того, относятся сравнительно небольшие габариты и вес, простота конструкции и изготовления, способность работать при больших числах оборотов, благодаря чему возможно непосредственное соединение с электродвигателем, малая зависимость давления от подачи. Эти насосы находят применение в основном для перекачки вязких жидкостей и используются в качестве масляных, топливных, перекачивающих насосов и насосов для различных систем управления и автоматики. По виду вытеснителей роторные насосы могут быть шестеренными, винтовыми или пластинчатыми.

Шестеренные насосы. Шестеренный насос состоит из двух находящихся в зацеплении шестерен, помещенных в плотно охватывающий их корпус (рис. 1.15).

Корпус имеет приемный А и нагнетательный В патрубки; приемный патрубок расположен со стороны выхода зубьев шестерен из зацепления, а нагнетательный – на стороне входа их в зацепление.

-31-

vk.com/club152685050 | vk.com/id446425943

Принцип действия насоса заключается в засасывании жидкости в межзубовые впадины, освобождаемые зубьями, выходящими из зацепления, и в вытеснении этой жидкости зубьями, входящими в зацепление. Жидкость, попавшая во впадину со стороны всасывающей полости, переносится в камеру нагнетания. Процессы всасывания и нагнетания происходят непрерывно в течение полного оборота шестерен. Находящиеся в зацеплении зубья шестерен представляют собой подвижное уплотнение, разделяющие полости всасывания и нагнетания.

В шестеренных насосах применяют главным образом зубья с эвольвентным профилем, который нечувствителен к изменению расстояния между осями шестерен и прост в

изготовлении.

С достаточной для практики точностью подачу насоса (в м3/с) можно определить по формуле:

Q= | 2∙ π∙ Dн ∙m ∙b∙n∙ην , | (1.17) |

| 60 |

|

где Dн – диаметр начальной окружности шестерен в м; т – модуль зацепления в м;

b – ширина шестерен в м;

п- число оборотов шестерен в минуту;

ην – объемный КПД, учитывающий утечки.

Величина ηνнаходится в пределах 0,7…0,9, численное значение механического КПД находится в пределах 0,8…0,95. Шестерни насоса обычно исполняют одинакового диаметра с числом зубьев 8…12. Шестерни выполняют прямозубыми, косозубыми и шевронными. Насосы применяют для подач 0,25…40 М3/час и напоров до 2…3 МПа. Шестеренные насосы применяют в гидросистемах агрегатов для подземного ремонта и как топливные в депарафинизационных агрегатах.

Винтовые насосы. Винтовые насосы обычно выполняют с одним, двумя, тремя или пятью винтами при этом один винт ведущий, а остальные ведомые. Винты многовинтовых насосов помещают в плотно охватывающий их кожух. Всасывающую и нагнетательную камеры помещают со стороны торцов винтов (рис. 1.16).

-32-

Как работает гидравлический поршневой насос?

30 декабря 2022 г. | импульс | Блог, Гидравлические насосы

Гидравлические поршневые насосы перекачивают жидкости в профессиональном оборудовании и промышленном оборудовании. Они известны своей высокой эффективностью и обычно используются в приложениях с высоким давлением.

Они известны своей высокой эффективностью и обычно используются в приложениях с высоким давлением.

Существуют также два основных типа гидравлических поршневых насосов: осевые и радиальные; оба могут иметь фиксированное или переменное смещение; фиксированный рабочий объем означает, что насос каждый раз подает одно и то же количество жидкости или газа, а переменный объем означает, что количество подаваемого газа или жидкости каждый раз может быть разным. Хотя оба считаются поршневыми насосами, каждый из них работает по-разному.

Давайте посмотрим, как работает каждый тип гидравлического поршневого насоса.

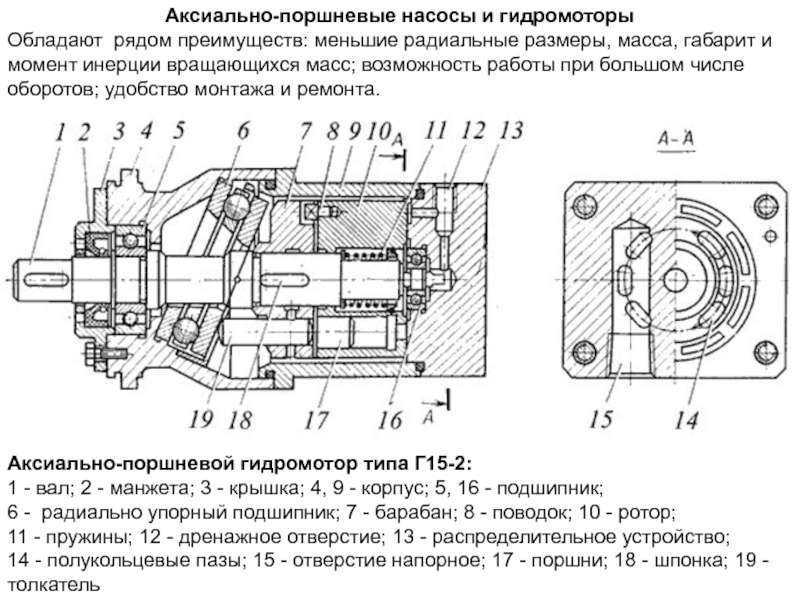

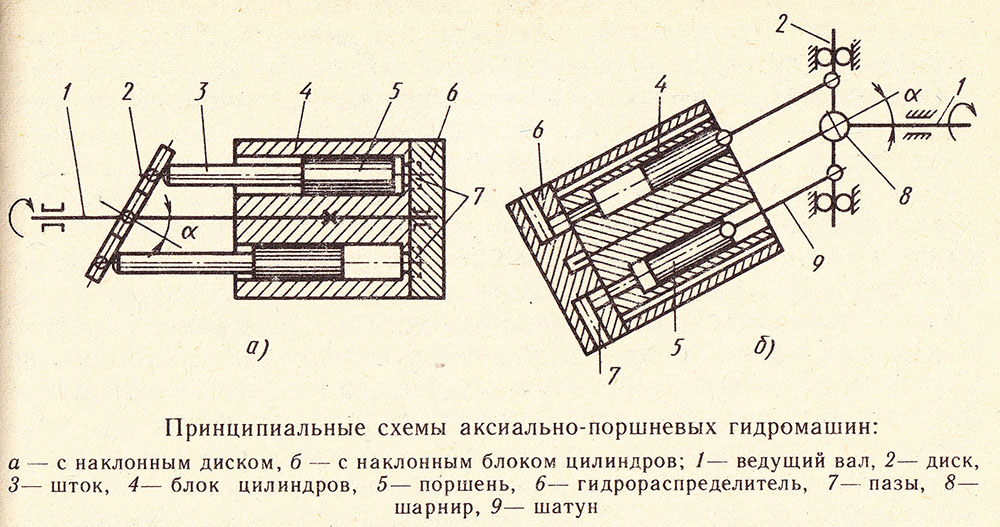

Как работают аксиально-поршневые насосы

Аксиально-поршневой насос состоит из четырех основных компонентов: вала, наклонной шайбы или изогнутой оси, блока цилиндров и пластины клапана. В блоке цилиндров расположены поршневые насосы, расположенные циклически вокруг оси приводного вала (поэтому он и называется аксиально-поршневым насосом ).

Поршни в блоке цилиндров качаются вверх и вниз при вращении приводного вала. Ход поршня будет варьироваться в зависимости от того, как он наклонен в наклонной шайбе или изогнутой оси. Когда поршни движутся в одном направлении, они соединяются с всасывающей линией, а когда они движутся в противоположном направлении, они соединяются с нагнетательным каналом, обеспечивая непрерывный поток жидкости.

Как работают радиально-поршневые насосы

Конструкция радиально-поршневого насоса существенно отличается от конструкции аксиального насоса. Радиально-поршневой насос состоит из блока цилиндров, вращающегося распределительного вала и поршней. Поршни расположены вокруг блока цилиндров радиально и расходятся от распределительного вала лучами. Вращение кулачка заставляет поршни переключаться с всасывания на нагнетание и наоборот.

Выбор между аксиально-поршневым и радиально-поршневым насосом

Как правило, выбор гидравлического насоса требует оценки применения. Вам нужно знать требования к давлению, желаемый расход, скорость, мощность и тип жидкости, которую будет перекачивать насос.

Вам нужно знать требования к давлению, желаемый расход, скорость, мощность и тип жидкости, которую будет перекачивать насос.

Радиально-поршневые насосы обычно могут работать со всеми жидкостями, включая минеральное масло и водно-гликолевую гидравлическую жидкость, в то время как аксиально-поршневые насосы предпочтительны для приложений с чрезвычайно высоким давлением.

Восстановленные насосы по сравнению с OEM-насосами

Хотя поршневые насосы очень эффективны и надежны, загрязнение, избыточное давление и закупорка впускного отверстия могут привести к отказу насоса. Если и когда это произойдет, вам необходимо как можно скорее заменить помпу.

При выборе помпы на замену вам придется выбирать между прямой заменой OEM и восстановленной помпой. К сожалению, прямая замена насосов и услуг OEM может потребовать значительных инвестиций. Кроме того, если у вас устаревшее оборудование, вы, возможно, не сможете найти детали насоса, необходимые для восстановления вашего оборудования.

Итак, вам нужно задать себе несколько вопросов:

- Как долго вы готовы ждать получения помпы?

- Ваша помпа снята с производства?

- Какой у вас бюджет?

Если вы ищете быстрое и относительно недорогое решение, восстановленный насос — ваш лучший выбор. Однако, если время и деньги не являются проблемой, прямая замена OEM, скорее всего, будет лучшим вариантом, если производитель не снял помпу с производства.

Найдите сменные гидравлические поршневые насосы сегодня

Вам нужна помощь в поиске подходящего поршневого насоса? Обратитесь в Panagon Systems. Основанная более 25 лет назад, мы являемся ведущим в отрасли производителем гидравлических поршневых насосов и двигателей. Мы специализируемся на восстановлении насосов таких брендов, как Vickers/Eaton, Rexroth и Caterpillar, а также имеем широкий ассортимент запасных частей для насосов . Все насосы и моторы восстанавливаются на собственном производстве в Соединенных Штатах, что гарантирует их соответствие спецификациям OEM и предоставляется годовая гарантия.

Свяжитесь с нами сегодня , чтобы узнать больше о наших вариантах сменных насосов или запросить расценки.

Теги: гидравлический поршневой насос

Связанные сообщения

ВверхВаш выбор для замены компонентов OEM-качества

На нашем производственном предприятии установлено множество станков с ЧПУ, способных производить высококачественные гидравлические компоненты и запасные части.

Контакт

Гидравлический аксиально-поршневой насос с регулированием по нагрузке и ограничению давления – MATLAB и Simulink

Открытая модель

В этом примере показан испытательный стенд, предназначенный для исследования взаимодействия между аксиально-поршневым насосом и типичным блоком управления, одновременно выполняющим функции измерения нагрузки и ограничения давления. Чтобы обеспечить требуемую точность, модель насоса должна учитывать такие особенности, как взаимодействие между поршнями, наклонной шайбой и тарелкой портов, что делает необходимым создание подробной модели насоса.

Модель

Рис. 1. Схема испытательного стенда

Описание испытательного стенда

Модель насоса представлена подсистемой с названием Аксиально-поршневой насос. Первичный двигатель, вращающий насос, моделируется с помощью источника идеальной угловой скорости. Выход насоса проходит через трубопровод, блок управления и регулируемое отверстие, которое действует как нагрузка. Чтобы проверить реакцию блока управления на переменную нагрузку, отверстие меняет свою площадь во время моделирования. Профиль изменения реализуется подсистемой Spool Pos.

Блок управления на испытательном стенде представлен подсистемой с названием Блок управления давлением/потоком. Функция измерения нагрузки в системе управления насосом использует фиксированное отверстие. Блок управления поддерживает постоянный перепад давления на этом отверстии, независимо от нагрузки насоса. На блок управления поступают сигналы о давлении на выходе насоса и давлении нагрузки, измеренные после регулятора расхода. 3/с

3/с

Все основные параметры задаются через опцию Свойства модели > Обратные вызовы > InitFcn .

Аксиально-поршневой насос Модель

Исследуемый насос представляет собой аксиально-поршневой насос с пятью поршнями.

Рисунок 2. Схема аксиально-поршневого насоса

Принципиальная схема насоса представлена на рисунке 2, где:

1 – распределительная шайба

2 – блок цилиндров (ротор)

3 – поршень

4 – ведущий вал

5 – наклонная шайба

Блок-схема модели насоса показана на рисунке 3.

Рисунок 3. Модель насоса

Каждый поршень насоса представлен подсистемой, называемой поршнем. Эти подсистемы идентичны и подключены к следующим внешним портам модели насоса:

Всасывающие порты всех поршней (порты A) подключены к выходу бустерного насоса низкого давления, который моделируется с помощью идеального источника гидравлического давления. блокировать. Давление на выходе бустерного насоса настроено на 5e5 Па.

Давление на выходе бустерного насоса настроено на 5e5 Па.

Вилка соединена с портами Y всех поршней, воздействуя, таким образом, на наклонную пластину механизма перекоса. Перемещение вилки ограничено жестким упором.

Рисунок 4. Модель поршня

Модель поршня (рис. 4) основана на блоке гидравлического цилиндра одностороннего действия, который механически соединен с приводным валом через блок наклонной шайбы. Цилиндр также гидравлически соединен с портами A и B через блоки с переменным отверстием Porting Plate. Порты A и B представляют собой выпускные и впускные порты насоса соответственно.

Назначение портов выполнено на основе следующих соображений:

Поршни равномерно распределены по делительной окружности поршневого цилиндра, как показано на рисунке 2. Таким образом, угол между поршнями 360/5 = 72 градусов.

Предположим, что первый поршень (обозначенный на схеме P1) находится точно в контрольной точке, соответствующей нижнему положению поршня.

Далее предположим, что порт А представляет собой впускной патрубок насоса. Другими словами, поршень, двигаясь по прорези А в положительном направлении (в данном случае по часовой стрелке), поднимается вверх, а его полость заполняется жидкостью подкачивающим насосом. Это означает, что Фазовый угол Параметр переменного отверстия проходной пластины A в поршне 1 должен быть установлен на ноль. Тот же параметр Переменного отверстия пластины портирования B в поршне 1 должен быть установлен на 180 градусов, потому что он начинает взаимодействовать с прорезью B (нагнетательным портом насоса) только после поворота на 180 градусов.

Далее предположим, что порт А представляет собой впускной патрубок насоса. Другими словами, поршень, двигаясь по прорези А в положительном направлении (в данном случае по часовой стрелке), поднимается вверх, а его полость заполняется жидкостью подкачивающим насосом. Это означает, что Фазовый угол Параметр переменного отверстия проходной пластины A в поршне 1 должен быть установлен на ноль. Тот же параметр Переменного отверстия пластины портирования B в поршне 1 должен быть установлен на 180 градусов, потому что он начинает взаимодействовать с прорезью B (нагнетательным портом насоса) только после поворота на 180 градусов.

В модели поршня параметры Фазовый угол каждого блока Porting Plate Variable Orifice обозначены как Фазовый угол A и Фазовый угол B соответственно. Значения фазового угла для всех пяти поршней вычисляются в разделе инициализации редактора масок подсистемы Axial-Piston Pump. В следующей таблице показаны их значения в градусах, а соответствующие значения в радианах указаны в скобках:

В следующей таблице показаны их значения в градусах, а соответствующие значения в радианах указаны в скобках:

--------------- ---------------------------------------- Название поршня в | Фазовый угол А | Фазовый угол B | Фазовый угол в модель насоса | | | Блок автомата перекоса -------------------------------------------------- -------------------- Поршень_1 | 0 | 180 (пи) | 0 Поршень_2 | 72 (1,2566) |-108 (-1,885) | 72 (1,2566) Поршень_3 | 144 (5,5133) | -36 (-0,8029) | 144 (5,5133) Поршень_4 |-144 (-5,5133) | 36 (0,8029) |-144 (-5,5133) Поршень_5 | -72 (-1,2566) | 108 (1,885) | -72 (-1,2566) -------------------------------------------------- -------------------

Блок Swash Plate в модели поршня также требует назначения фазового угла, чтобы указать положение поршня относительно наклонной поверхности . При выбранной опорной точке значения фазового угла автомата перекоса совпадают со значениями фазового угла A, как показано в таблице.

Для блоков с переменным отверстием Porting Plate требуется угловое положение соответствующего поршня на их входе. Эту функцию выполняет блок Angle Sensor.

Эту функцию выполняет блок Angle Sensor.

Другими важными параметрами являются ход цилиндра и исходное положение поршня относительно крышки цилиндра. Ход должен быть достаточно большим, чтобы поршень мог совершить возвратно-поступательное движение даже при максимальном угле наклона шайбы

Ход > 2 * Радиус шага * tan ( MaxAngle ),

, где PitchRadius — радиус делительной окружности блока цилиндров, а MaxAngle — максимально допустимый угол наклонной шайбы.

В модели максимальный угол установлен на 35 градусов (0,6109 рад), а радиус шага установлен на 0,04 м, что делает ход более 0,056 м. Ход установлен 0,06 м. Начальные положения поршня должны быть равны половине хода при нулевом начальном угле наклонной шайбы. Но начальный угол меняет свое значение в зависимости от начального положения привода. В результате начальные положения поршня вычисляются по уравнению

Расчет начальных положений поршня выполняется в разделе инициализации редактора маски подсистемы.

Блок управления давлением/расходом

Блок управления предназначен для выполнения двух функций: измерения нагрузки и ограничения давления. Измерение нагрузки реализовано за счет поддержания заданного перепада давления на клапане управления потоком. В модели испытательного стенда (Рисунок 1) клапан управления потоком моделируется блоком Отверстие с изменяемой площадью прорези. Давление до и после клапана передается на блок управления давлением/расходом через порты P и LSP (рис. 5).

Рис. 5. Схема блока управления давлением/расходом

Эти давления воздействуют на боковые поверхности 3-ходового распределителя и смещают клапан пропорционально перепаду давления и настройке центрирующих пружин. Соединения клапанов выбираются таким образом, что увеличенный перепад давления открывает путь А-Р и закрывает путь А-Т. Привод выполнен в виде одноштокового дифференциального гидроцилиндра, шток которого соединен с бугелем насоса. Объем насоса увеличивается, если шток перемещается в направлении стрелки, показанной на схеме. Из-за разницы рабочих площадей цилиндров рабочий объем увеличивается, если обе камеры цилиндра соединены с насосом, и уменьшается, если камера без штока соединена с баком. В результате увеличенный перепад давления на клапане заставляет насос уменьшать рабочий объем до тех пор, пока он не вернется к заданному значению. Преднатяг пружины клапана определяется уравнением

Из-за разницы рабочих площадей цилиндров рабочий объем увеличивается, если обе камеры цилиндра соединены с насосом, и уменьшается, если камера без штока соединена с баком. В результате увеличенный перепад давления на клапане заставляет насос уменьшать рабочий объем до тех пор, пока он не вернется к заданному значению. Преднатяг пружины клапана определяется уравнением

Функция ограничения давления предназначена для предотвращения превышения заданного значения давления насоса. Он реализован с предохранительным клапаном и дросселем в линии LSP. Клапан сброса давления настроен на желаемое максимальное значение. Когда давление насоса достигает этого значения, клапан открывается и заставляет давление в правой камере клапана уменьшать путь открытия A-P. Привод смещается вправо до тех пор, пока давление не вернется к заданному значению.

Модель чувствительного к нагрузке клапана построена с использованием трехходового направляющего клапана, гидравлического привода клапана двойного действия, предохранительного клапана и блоков с фиксированным отверстием, как показано на схеме модели (рис. 6 и 7).

6 и 7).

Рис. 6. Блок управления давлением/расходом, модель

Рис. 7. 3-ходовой клапан с регулируемым давлением, модель

Перепад давления установлен на 20 бар. Путь 3-ходового направленного клапана A-T должен быть изначально открыт, чтобы заставить насос увеличить рабочий объем в начале работы. Чтобы выполнить функцию измерения нагрузки, повышение давления в порте B (порт измерения нагрузки) должно открывать путь AT и закрывать путь AP. Это причины, которые определили подключение портов клапана к системе. Остальные параметры регулирующего клапана, чувствительного к нагрузке, такие как жесткость пружины, ход клапана, площадь отверстия клапана и т. д., настраиваются в модели для обеспечения требуемой точности, стабильности и численной эффективности.

Функция ограничения давления реализуется комбинацией блоков Fixed Orifice и Pressure-Relief Valve. Клапан настроен на 250 бар. При этом давлении увеличение потока через фиксированное отверстие приводит к падению давления на порте Y гидравлического привода клапана двойного действия (привод блочного клапана на рис. 7), что в конечном итоге уменьшает рабочий объем насоса.

7), что в конечном итоге уменьшает рабочий объем насоса.

Описание цикла

Смоделированный цикл состоит из шести элементов, характеризующихся различными условиями нагрузки с блоком Variable Area Slot.

Цикл начинается с нулевого сигнала открытия, за которым следует открытие 2,8, 5,2, 1, -0,8 и, наконец, 2,45 мм. В начале цикла вал насоса начинает вращаться со скоростью 260 рад/с (~2500 об/мин) с исходным положением бугеля насоса, установленным на 5 мм. Сервоцилиндр начинает увеличивать рабочий объем насоса, давление в насосе медленно нарастает, и процесс стабилизируется через ~0,35 с после того, как перепад давления на регуляторе расхода станет близким к заданному значению 20 бар. Клапан измерения нагрузки в этот момент открыт на ~1,2 мм.

В течение следующих трех частей цикла насос поддерживает практически одинаковую подачу, несмотря на изменения открытия нагрузочного клапана.

Через 1 с нагрузочный клапан практически полностью закрыт, что приводит к повышению давления в насосе.

При движении поршень создает разряженный воздух в рабочей камере, за счет чего происходит всасывание жидкости из трубопровода.

При движении поршень создает разряженный воздух в рабочей камере, за счет чего происходит всасывание жидкости из трубопровода. Рабочая камера является частью цилиндра, которая определяется максимальным ходом штока. Поверхность цилиндра изготавливается при применении материала, который характеризуется высокой устойчивостью к воздействию жидкости.

Рабочая камера является частью цилиндра, которая определяется максимальным ходом штока. Поверхность цилиндра изготавливается при применении материала, который характеризуется высокой устойчивостью к воздействию жидкости. Однако, встречаются и неразборные варианты исполнения, ремонт которых возможен только в специальных мастерских.

Однако, встречаются и неразборные варианты исполнения, ремонт которых возможен только в специальных мастерских. Эти элементы немного отличаются в сравнении с теми, которые применяются при создании одностороннего механизма.

Эти элементы немного отличаются в сравнении с теми, которые применяются при создании одностороннего механизма.

Далее предположим, что порт А представляет собой впускной патрубок насоса. Другими словами, поршень, двигаясь по прорези А в положительном направлении (в данном случае по часовой стрелке), поднимается вверх, а его полость заполняется жидкостью подкачивающим насосом. Это означает, что Фазовый угол Параметр переменного отверстия проходной пластины A в поршне 1 должен быть установлен на ноль. Тот же параметр Переменного отверстия пластины портирования B в поршне 1 должен быть установлен на 180 градусов, потому что он начинает взаимодействовать с прорезью B (нагнетательным портом насоса) только после поворота на 180 градусов.

Далее предположим, что порт А представляет собой впускной патрубок насоса. Другими словами, поршень, двигаясь по прорези А в положительном направлении (в данном случае по часовой стрелке), поднимается вверх, а его полость заполняется жидкостью подкачивающим насосом. Это означает, что Фазовый угол Параметр переменного отверстия проходной пластины A в поршне 1 должен быть установлен на ноль. Тот же параметр Переменного отверстия пластины портирования B в поршне 1 должен быть установлен на 180 градусов, потому что он начинает взаимодействовать с прорезью B (нагнетательным портом насоса) только после поворота на 180 градусов.