Схема плазменной сварки: технология и схема процесса, оборудование. Как сделать аппарат своими руками?

alexxlab | 28.06.1984 | 0 | Разное

схемы и чертежи для изготовления из инвертора

Выполнить работу по раскрою металла без соответствующего оборудования не так уж и просто. В связи с этим каждый мастер должен позаботиться о том, чтобы у него в мастерской был плазменный сварочный аппарат.

На данный момент подобный агрегат, который еще совсем недавно считался новинкой и использовался только на производстве, позволяет решать большинство задач, связанных со сваркой и резкой металла.

Содержание

- Схемы плазмореза

- Что нужно для плазмореза?

- Сборка устройства

- Особенности работы

- Итог

Схемы плазмореза

На крупных промышленных предприятиях аппарат плазменной сварки используется достаточно широко. Практически все задачи, связанные с ремонтными и строительными работами, требуют использования плазменной резки или сварки.

Там обычно используется специализированное малогабаритное оборудование, а для обработки крупных изделий применяются агрегаты с системами ЧПУ.

В бытовых целях покупать дорогостоящий прибор не всегда целесообразно. Особенно если нет необходимости в его постоянном использовании. В таком случае можно сделать устройство плазменной сварки своими руками.

Чтобы правильно изготовить самодельный прибор такого типа, необходимо в первую очередь выбрать подходящую схему. В данном случае чертеж будет одним из главных моментов, так как в нем указаны все основные конструкционные детали.

Во многих видео в интернете достаточно подробно показано, как сделать данное устройство. Там же можно найти и необходимые чертежи. Даже элементарных знаний и навыков электротехники будет достаточно, чтобы понять все условные обозначения, представленные на схемах.

Что нужно для плазмореза?

Наиболее простым вариантом сделать плазморез, будет изготовление устройства своими руками . Он отличается достаточно простой конструкцией, работоспособностью и доступностью основных деталей.

Он отличается достаточно простой конструкцией, работоспособностью и доступностью основных деталей.

Самодельное оборудование резки с помощью плазмы не оснащается ЧПУ. Данный факт можно отнести скорее к преимуществам, чем к недостаткам. Конечно, сделать два абсолютно одинаковых изделия будет практически невозможно. С другой стороны нет необходимости приобретать одну из самых дорогих деталей.

Кроме того не каждый квалифицированный специалист способен самостоятельно сделать подобный узел. Покупать же готовые детали – практически тоже самое, что и купить новый инструмент.

Чтобы собрать плазменный аппарат, понадобятся следующие элементы:

- компрессор для подачи газа под давлением;

- ;

- ;

- защищенный электрический кабель;

- шланги.

Сначала необходимо выбрать правильный компрессор для воздушно-кислородной системы. Выпускают два вида подобных агрегатов: поршневые и винтовые. Первые в свою очередь разделяются на масляные и без использования масла, а также на ременные и с прямым соединением.

Эксплуатировать компрессоры необходимо с соблюдением ряда правил:

- работа в отрицательных температурах требует предварительного прогрева масла;

- следует регулярно менять воздушный фильтр;

- необходимо контролировать уровень масла;

- раз в полгода следует проводить полную очистку от посторонних примесей;

- по завершению работы делается сброс давления в системе.

Чтобы собрать плазменный сварочный инструмент своими руками, возможно использование простого компрессора сжатого воздуха. По тонким шлангам с соответствующими разъемами осуществляется воздухообмен. На входе устанавливают электрический клапан, регулирующий подачу воздуха.

Провод от устройства к горелке аппарата следует разместить в канале. Тут лучше размещать большой шланг, чтобы в нем мог поместиться кабель. Проходящий поток воздуха помимо своего прямого назначения будет также обеспечивать охлаждение провода.

Работа сварочного плазмореза требует силу тока, соответствующую величине, которая вырабатывается инвертором или трансформатором. Во втором случае установка получится громоздкой. Большой вес трансформатора в совокупности с баллоном или компрессором сделают аппарат немобильным.

Во втором случае установка получится громоздкой. Большой вес трансформатора в совокупности с баллоном или компрессором сделают аппарат немобильным.

Важным фактором является и низкий коэффициент полезного действия трансформатора, в связи с чем будет высокий расход электроэнергии при резке.

Плазменная сварка и резка.существенно проще, удобнее и выгоднее по расходам на электричество. В результате с использованием такого узла можно обеспечить приемлемую мобильность инструмента, способного резать металл толщиной до тридцати миллиметров.

Плазмотрон – второй по важности элемент данного приспособления. Этот узел отличается крайне сложным устройством. В связи с этим изготовить его самостоятельно практически невозможно, хотя чертежи подобной детали можно без труда найти в интернете.

Стоит отметить, что плазмотрон работает под высоким давлением и температурой. Если сделать что-либо неправильно, то он становится опасным. Собрать подобную деталь можно из уже готовых элементов, продающихся в специализированных магазинах.

Не стоит забывать и про рабочий газ. Изготавливая устройство резки плазмой, следует определиться с условиями его эксплуатации. В обработке черных металлов достаточным будет использование одного компрессора. Медь, титан и сплавы на основе меди потребуют азота, а алюминий – азота с водородом.

Сборка устройства

Плазменные сварочные аппараты тяжело разместить в переносном корпусе или ящике из-за большого количества узлов. В данном случае отлично подойдет складская тележка. На нее без проблем получиться , а также баллон с рабочим газом и кабельно-шланговую систему.

Из чего состоит плазморез?В простой мастерской перемещать оборудование не составит труда, а вот выезд за пределы такой рабочей зоны можно осуществить путем погрузки инструмента в прицеп легкового автомобиля.

Итак, как сделать самодельный аппарат для сварки? В начале следует проверить совместимость выбранных элементов. Если это первая попытка сборки подобного инструмента, тогда лучше всего проконсультироваться с опытным специалистом, который уже собирал плазменные аппараты для сварки.

Сам процесс сборки включает следующие этапы:

- подготовка деталей;

- сборка электрической цепи в соответствии с выбранной схемой;

- подключение компрессора с помощью шлангов;

- в случае необходимости можно использовать источник бесперебойного питания.

Особенности работы

После сборки инструмента необходимо проверить его работоспособность.

Схема плазменного резака.Принцип работы плазменного сварочного устройства выглядит следующим образом:

- после включения на плазмотрон инвертором подается ток с высокой частотой;

- между наконечником сопла и рабочим электродом зажигается дуга температурой до восьми тысяч градусов;

- в камеру подается сжатый воздух, который из патрубка проходит в дугу, нагреваясь и расширяясь в объеме.

- соплом формируется узкий рабочий поток, температурой до 30000°С;

- на выходе формируется высокотемпературная плазма для резки.

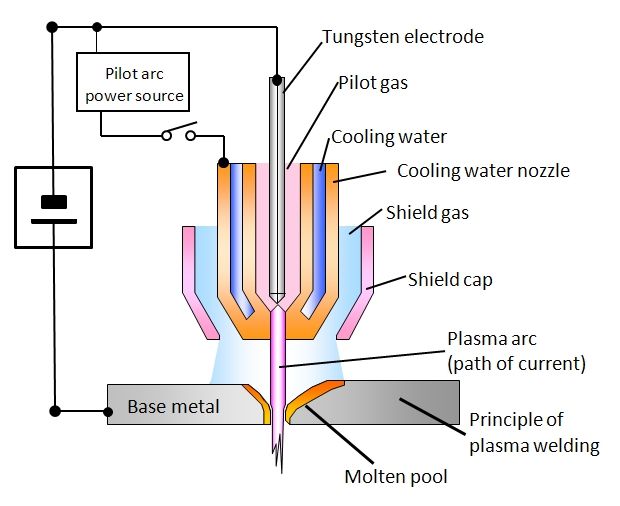

Схема плазменной сварки представлена на рисунке.

Применение такого позволяет аккуратно кроить металлические детали. Качество выполняемой работы будет существенно выше, чем при использовании автоматов.

В результате, используя доступные в интернете схемы и чертежи, можно изготовить качественный инструмент для домашнего использования.

Итог

Самодельный микроплазменный сварочный аппарат – отличный инструмент для домашнего использования. С его помощью можно легко и без особых усилий осуществлять резку металла как с использованием защитных газов, так и с водой.

Сделать подобное оборудование, которое станет незаменимым в любой мастерской, под силу каждому. В интернете есть большое количество разнообразных схем этого прибора. Так что его изготовление не должно вызвать особых затруднений.

Как сделать аппарат плазменной сварки своими руками?

Содержание

- 1 Подробнее о процессе сварки

- 1.1 Самостоятельная сборка сварочного аппарата

Соединение поверхностей при сварке плазмой! Плазменная сварка – способ, кардинально отличный от всех существующих традиционных сварочных технологий.

Аппарат плазменной сварки

Проявляется это в существующих преимуществах плазменной сварки:

- Безопасность процесса для сварщика;

- Уникальная возможность экономии электричества;

- Высокий уровень производительности, которым характеризуется соответствующий сварочный аппарат;

- Обеспечение высококачественного результата сварки либо резки.

По своей сути плазменная сварка представляет собой инновационный процесс соединения металлических плоскостей. На сегодня данная разновидность активно применяется в отдельных отраслях производства: машиностроении, приборостроении, на авиационных предприятиях и др.

На сегодня данная разновидность активно применяется в отдельных отраслях производства: машиностроении, приборостроении, на авиационных предприятиях и др.

Используется плазменная сварка при необходимости получения шва высокой прочности. Характерно, что оборудование для плазменной сварки не требует кислородных баллонов.

Технология является экологически чистой, так как в ходе сваривания металла не происходит выделения вредных веществ и газов. Кроме того, посредством плазменного оборудования возможна не только сварка, но и резка металлов и сплавов (достаточно лишь обзавестись соответствующим резаком).

Для верного представления о технологии сварочного процесса важно детально вникнуть в саму его суть. С точки зрения физики при плазменной сварке ионизированный газ (т.е. плазма) посредством сопла направляется на поверхность свариваемых деталей. Для образования плазмы необходимо обеспечить нагрев рабочего газа до высокой температуры. Достигается это за счет сильного электротока.

Процесс работы плазмой

Применять соответствующий аппарат можно для соединения:

- Тонкостенных труб;

- Различного рода тонких емкостей;

- Деталей, изготовленных из фольги;

- Отдельных элементов ювелирных изделий.

Самостоятельная сборка сварочного аппарата

Аппарат для плазменной сварки, а также резки металлов для своего функционирования нуждается лишь в сжатом воздухе и электричестве. В тех случаях, когда применяется компрессорное оборудование, аппарат потребует только электричества. В результате при осуществлении сварки требуется замена электродов, а также сопла плазмотрона.

Самостоятельное конструирование аппарата плазменной сварки требует кропотливой работы.

Прежде всего, необходимо заняться разработкой схемы блока питания. Именно от такого блока и зависит полноценное функционирование аппарата.

Для проведения работ понадобятся:

- Дроссель от обычного аппарата сварки.

Этот элемент необходим для стабилизации напряжения. Если не обеспечить стабильность, то скачки напряжения будут гасить плазму, так необходимую для сварки и резки;

Этот элемент необходим для стабилизации напряжения. Если не обеспечить стабильность, то скачки напряжения будут гасить плазму, так необходимую для сварки и резки; - Тиристорный трехфазный выпрямитель. Его включение в схему объясняется потребностью в ограничении тока в области 50 ампер;

- Обычный стартер автомобиля. Эта деталь нужна для обеспечения автоматического поджога. Впрочем, возможно и применение обычного трамблера. Все это избавит от необходимости ручного поджога.

При создании плазменного сварочного аппарата особо пристальное внимание, безусловно, нужно уделить корпусу. При наличии всех необходимых материалов и неплохих металлообрабатывающих станков самостоятельное изготовление всех основных элементов не вызовет трудностей.

Шов после соединения деталей плазменной сваркой

Для полноценного представления о том, как выглядит собираемый аппарат сварки и резки, предлагаем изучить в интернете большое изобилие схем.

Ключевым элементом для сварки и резки является плазменная горелка. Конструкция ее такова, что это, по сути, удобная рукоятка, в которой расположены анод и катод.

Конструкция ее такова, что это, по сути, удобная рукоятка, в которой расположены анод и катод.

Анод, будучи одновременно и соплом, изготавливается из меди. В ходе сварочного процесса происходит его охлаждение водой. В качестве катода же применяется вольфрам (в том числе и лантанированный).

Эти два элемента не контактируют, поскольку изолированы при помощи спецматериалов. Как правило, посредством асбеста.

Для возникновения плазменной дуги между анодом и катодом применяется постоянный ток, имеющий напряжение в 100 В. Именно такая дуга позволяет нагреть до необходимой высокой температуры газ. Сварка начинает работать: возникает поток плазмы, в котором и размещаются свариваемые детали (либо осуществляется резка металлов).

Таким образом, самостоятельное конструирование аппарата для проведения плазменной сварки вполне реально. Результатом станет возможность качественного соединения различных металлических деталей. Собственноручно собранный аппарат пригодится для многих случаев, особенно удобной плазменная сварка своими руками будет при ремонте личного авто.

Собственноручно собранный аппарат пригодится для многих случаев, особенно удобной плазменная сварка своими руками будет при ремонте личного авто.

Как сделать плазменный сварочный аппарат своими руками?

Современные инверторные сварочные аппараты покрывают большинство потребностей для получения неразъемных соединений металлических заготовок. Но в ряде случаев куда более удобным будет аппарат несколько иного типа, в котором основную роль играет не электрическая дуга, а поток ионизированного газа, то есть плазменный сварочный аппарат. Приобретать его для периодического использования не слишком рентабельно. Можно сделать такой сварочный аппарат своими руками.

Элементы для изготовления плазменного сварочного аппарата.

Оборудование и компоненты

Изготовить микроплазменный сварочный аппарат проще всего на основе уже имеющегося инверторного сварочного аппарата. Для выполнения такой модернизации вам понадобятся следующие компоненты:

- любой инверторный сварочный аппарат для TIG сварки со встроенным осциллятором или без него;

- сопло с вольфрамовым электродом от TIG-сварочника;

- аргоновый баллон с редуктором;

- небольшой кусочек прутка из тантала или молибдена диаметром и длиной до 20 мм;

- фторопластовая трубка;

- медные трубки;

- небольшие кусочки листовой меди толщиной 1-2 мм;

- электронный балласт;

- резиновые шланги;

- гермоввод;

- хомуты;

- проводка;

- клеммы;

- автомобильный бачок стеклоочистителя с электронасосом;

- выпрямительный блок питания электронасоса стеклоочистителя.

Устройство плазменного сварочного аппарата.

Работы по доводке и изготовлению новых деталей и узлов потребуют использования следующего оборудования:

- токарный станок;

- электропаяльник;

- горелка для пайки с баллоном;

- отвертки;

- нож;

- пассатижи;

- амперметр;

- вольтметр.

Вернуться к оглавлению

Теоретические основы

Сварочный аппарат для плазменной сварки может быть одного из 2-х основных типов: открытого и закрытого. Основная дуга сварочного аппарата открытого типа горит между центральным катодом горелки и изделием. Между соплом, которое служит анодом, и центральным катодом горит только дежурная дуга для возбуждения основной в любой момент времени. Сварочный аппарат закрытого типа имеет только дугу между центральным электродом и соплом.

Сделать долговечный сварочный аппарат своими руками по 2-му принципу довольно трудно. При прохождении основного сварочного тока через сопло-анод этот элемент испытывает колоссальные тепловые нагрузки и требует очень качественного охлаждения и использования соответствующих материалов. Обеспечить термостойкость конструкции, когда делается такой аппарат своими руками, очень трудно. Когда делается плазменный аппарат своими руками, для долговечности лучше выбирать открытую схему.

Обеспечить термостойкость конструкции, когда делается такой аппарат своими руками, очень трудно. Когда делается плазменный аппарат своими руками, для долговечности лучше выбирать открытую схему.

Вернуться к оглавлению

Практическая реализация

Принципиальная схема плазменного сварочного аппарата.

Часто при кустарном изготовлении плазменного сварочного аппарата сопло вытачивают из меди. При отсутствии альтернативы такой вариант возможен, но сопло становится расходным материалом даже при прохождении через него только дежурного тока. Его придется часто менять. Если удастся достать небольшой кусочек кругляка из молибдена или тантала, лучше сопло изготовить из них. Тогда можно будет ограничиваться периодической чисткой.

Размер центрального отверстия в сопле подбирают опытным путем. Начинать нужно с диаметра 0,5 мм и постепенно растачивать его до 2 мм, пока поток плазмы не станет удовлетворительным.

Конусный зазор между центральным вольфрамовым катодом и соплом-анодом должен составлять 2,5-3 мм.

Сопло вкручивается в полую рубашку охлаждения, которая через фторопластовый изолятор соединяется с держателем центрального электрода. В рубашке охлаждения циркулирует охлаждающая жидкость. В качестве таковой в теплое время года можно использовать дистиллированную воду, зимой лучше антифриз.

Схема блока управления плазменного сварочного аппарата.

Рубашка охлаждения представляет собой 2 полые медные трубки. Внутренняя диаметром и длиной около 20 мм располагается на переднем конце внешней трубки с диаметром около 50 мм и длиной порядка 80 мм. Пространство между торцами внутренней трубки и стенками наружной запаивают тонкой листовой медью. В рубашку с помощью газовой горелки впаивают медные трубки диаметром 8 мм. По ним поступает и отводится охлаждающая жидкость. Кроме того, к рубашке охлаждения нужно припаять клемму для подачи положительного заряда.

Во внутренней трубке делают резьбу, в которую вкручивают съемное сопло из термостойких материалов. На выдвинутом конце наружной трубки также нарезают внутреннюю резьбу. В нее вкручивается изолирующее кольцо из фторопласта. В кольцо вкручивается держатель центрального электрода.

В нее вкручивается изолирующее кольцо из фторопласта. В кольцо вкручивается держатель центрального электрода.

Через стенку наружной трубки в пространство между рубашкой охлаждения и фторопластовым изолятором впаивается трубка подачи аргона такого же диаметра, как для охлаждения.

По рубашке охлаждения циркулирует жидкость из бачка стеклоочистителя. Питание на насос его электродвигателя подается через отдельный выпрямитель на 12 В. Выход для подачи на бачке уже есть, возврат жидкости можно врезать через стенку или крышку бачка. Для этого в крышке сверлится отверстие и вставляется отрезок трубки через гермоввод. Резиновые шланги циркуляции жидкости и подачи аргона соединяются со своими трубками хомутами.

Схема плазменного наплавления порошка.

Положительный заряд берется от основного источника питания. Для ограничения тока через поверхность сопла подбирается подходящий электронный балласт. Подаваемый электрический ток должен иметь постоянное значение в районе 5-7 А. Оптимальная величина тока подбирается экспериментально. Это должен быть минимальный ток, который обеспечивает устойчивое горение дежурной дуги.

Оптимальная величина тока подбирается экспериментально. Это должен быть минимальный ток, который обеспечивает устойчивое горение дежурной дуги.

Возбуждение дежурной дуги между соплом и вольфрамовым катодом может осуществляться одним из двух способов. Встроенным в сварочный аппарат осциллятором или при его отсутствии контактным способом. Второй вариант требует усложнения конструкции плазменной горелки. Держатель центрального электрода при контактном возбуждении делают подпружиненным относительно сопла.

При нажатии на резиновую кнопку штока, соединенного с держателем электрода, острый конец центрального вольфрамового катода контактирует с конусной поверхностью штока. При коротком замыкании в точке контакта резко повышается температура, что позволяет возбудить дугу при отведении пружиной катода от анода. Контакт должен быть очень кратковременным, иначе поверхность сопла пригорит.

Возбуждение тока высокочастотным осциллятором предпочтительнее для долговечности конструкции. Но его приобретение или даже изготовление делает самодельный сварочный аппарат для плазменной сварки нерентабельным.

Но его приобретение или даже изготовление делает самодельный сварочный аппарат для плазменной сварки нерентабельным.

При работе положительный вывод сварочного аппарата соединяется с деталью без балласта. Когда сопло оказывается на расстоянии несколько миллиметров от заготовки, электрический ток переключается с сопла на деталь. Его значение вырастает до выставленного на сварочном аппарате, а образование из аргона плазмы интенсифицируется. Регулируя подачу аргона и сварочный ток, можно добиться необходимой интенсивности течения плазмы из сопла.

Вернуться к оглавлению

Дополнительные указания

Схема плазменной сварки открытой и закрытой плазменной струей.

Недостатком этой конструкции является расход аргона. Баллона хватает на несколько часов непрерывной работы. Вместо аргона можно использовать сжатый воздух или водяной пар. Такие модификации больше подходят для плазменной резки металлов. Так как эти газы не являются нейтральными и окисляют металл.

Кроме того, горение дуги в атмосфере этих газов не такое устойчивое, как в аргоне. Работа на воздухе ускоряет износ и засорение сопла. В плазмотронах заводского изготовления воздух проходит предварительное осушение и очистку.

В самодельных аппаратах для подачи воздуха используют автомобильные компрессоры на 12 В с производительностью до 50-60 л/мин. Для работы на воде нужен портативный парогенератор. Это может быть металлическая герметичная емкость с установленными внутри нее титановыми электродами. Заполнять ее нужно дистиллированной водой. Подключение электродов выполняется к сети переменного тока на 220 В.

Часто для эффективно отсечения кислорода поверх рубашки охлаждения устанавливают еще 1 кожух-сопло. На его вход подают гелий или аргон. Поток из этого сопла струится вокруг потока плазмы.

В качестве источника питания необязательно использовать инвертор или сварочный выпрямитель. Для этого можно применять любой диодный мост, выдерживающий ток от 50 А. Точное значение регулируется дополнительным дросселем.

Точное значение регулируется дополнительным дросселем.

что это такое, особенности и сущность

Содержание:

- Сущность плазменной сварки

- Особенности и характеристики процесса

- Преимущества и недостатки

- Принцип работы

- Устройство и принцип работы плазмотрона

- Важные требования

- Интересное видео

Чтобы металлические конструкции изделия были прочными и качественными, для соединения важных частей из стали применяется сварка. Эта технология используется на протяжении многих лет и за период ее существования появилось множество разновидностей, которые позволяют работать с разными материалами.

Плазменная сварка является популярной разновидностью, которую применяют многие опытные сварщики. В ее основе лежит принцип расплавления сплавов узконаправленной струей плазмы, которая обладает огромной энергией. Этот вид технологии используется для соединения некоторых марок нержавеющих сталей, тугоплавких и многих цветных металлов, а также изделий из разных материалов. Но все же перед тем как приступать к сварочным работам стоит предварительно рассмотреть важные особенности.

Этот вид технологии используется для соединения некоторых марок нержавеющих сталей, тугоплавких и многих цветных металлов, а также изделий из разных материалов. Но все же перед тем как приступать к сварочным работам стоит предварительно рассмотреть важные особенности.

Сущность плазменной сварки

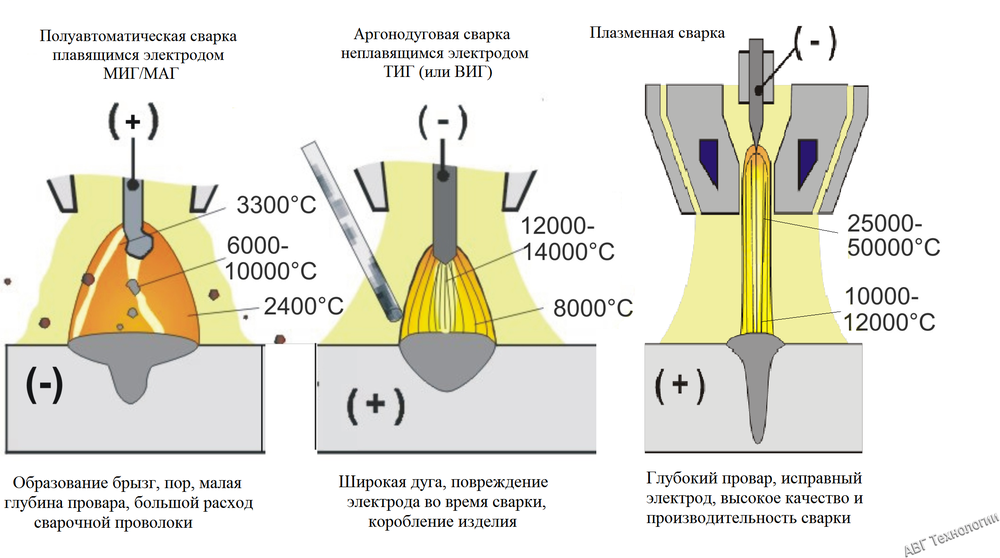

Плазменная сварка металла основывается на использовании технологии аргонодуговой технологии. Различие между этими двумя технологиями состоит в особенностях дуги. В отличие от электрической дуга плазма имеет вид сжатой плазменной струи, которая обладает мощной энергией.

Чтобы понять, в чем заключается сущность плазменной сварки, требуется для начала рассмотреть, что такое плазма и условия ее возникновения. Плазмой считается состояние газа при его частичной или полной ионизации. Это означает, что в его основу могут входить не только нейтральные молекулы и атомы, но и электроны, ионы, имеющие определенный электрический заряд, состоящие полностью из заряженных частиц.

Для перевода газа в состояние плазмы требуется провести ионизацию большей части его молекул и атомов. Чтобы это получить, необходимо приложить к электрону, входящему в основу атома, усилие, превышающее его энергию связи с ядром и помочь оторваться от него. Именно в этом состоит сущность плазменной сварки.

Чтобы это получить, необходимо приложить к электрону, входящему в основу атома, усилие, превышающее его энергию связи с ядром и помочь оторваться от него. Именно в этом состоит сущность плазменной сварки.

Особенности и характеристики процесса

Чтобы понять, что такое плазменная сварка, стоит рассмотреть ее важные особенности, а именно как производится процесс. Во время него обычно в области сваривания применяется очень высокая температура, которая образуется при принудительном уменьшении размеров сечения дуги и повышении ее показателей мощности.

В результате получается сварка плазменной струей, при которой показатели температуры могут доходить до 300000С. А вот при аргонодуговой сварке они могут быть всего 5000-70000С. Во время сварочного процесса дуга приобретает цилиндрическую форму, именно это позволяет сохранять одинаковый показатель мощности по всей длине.

Во время проведения плазменного сваривания наблюдается высокое давление дуги на поверхность свариваемых металлических элементов. Именно это позволяет оказывать воздействие практически на все виды металлов и сплавов.

Именно это позволяет оказывать воздействие практически на все виды металлов и сплавов.

Стоит отметить! Плазменную технологию сваривания можно применять при небольших величинах электрического тока. Процесс может осуществляться при 0,2-30 А.

Все эти особенности делают этот вид сварки практически универсальным. Он может с успехом применяться в труднодоступных зонах, при соединении тонких алюминиевых листов без возможных прожогов. Незначительное изменение расстояния между электродом и деталью не оказывает сильного воздействия на прогревание, а это значит, не влияет на качество шва, как это бывает в других видах сварки.

За счет того, что во время плазменной технологии наблюдается большая глубина прогревания деталей, это позволяет обходиться без предварительной подготовки кромок. Допускается проводить сваривание металлов с неметаллами.

В итоге происходит повышение производительности работ, уменьшение температурной деформации сварного соединения, это значит, что деталь конструкции не ведет. А вот сварка плазморезом позволяет проводить не только сваривание металлических конструкций, но и обеспечивает качественное разрезание металлов и неметаллов в разном положении.

А вот сварка плазморезом позволяет проводить не только сваривание металлических конструкций, но и обеспечивает качественное разрезание металлов и неметаллов в разном положении.

Преимущества и недостатки

Плазменная сварка и резка является востребованной технологией, при помощи которой производят сваривание конструкций разного размера. Этот процесс имеет ряд положительных качеств:

- повышенный показатель температуры плазмы, который может доходить до 300000С;

- небольшое поперечное сечение дуги;

- в отличие от газовой сварки скорость металла с толщиной от 5 до 20 см по плазменной технологии выше три раза;

- наблюдается высокая точность сварных соединений, которые получаются в процессе плавления;

- качество проведенных работ не требует проведения дополнительной обработки краев изделий;

- плазменный сварочный процесс может применяться практически для любых типов металла. К примеру, при помощи него можно варить изделия из запорожской стали, меди, алюминия, чугуна;

- во время проведения сварочных работ металл не подвергается деформациям, даже при вырезании сложных фигур;

- плазменная технология предполагает проведение резки металлической поверхности, которая не прошла предварительную подготовку.

К примеру, ее можно применять в случаях, когда на изделии присутствует ржавчина, краска;

К примеру, ее можно применять в случаях, когда на изделии присутствует ржавчина, краска; - нет необходимости применять аргон, ацетилен, кислород. Это позволяет существенно сэкономить;

- наблюдается высокая степень безопасности проводимых работ. Это связано с тем, что во время сваривания не применяются баллоны с газом, которые выделяют токсичные пары. Также при неправильном применении и хранении они могут взорваться.

У плазменного сварочного процесса имеются некоторые недостатки:

- во время его проведения происходит частичное рассеивание энергии в пространство;

- требуется использование плазмообразующего газа;

- обязательно должно проводиться охлаждение плазмотрона при помощи воды;

- высокая стоимость сварочных аппаратов.

Принцип работы

Перед тем как приступать к плазменной сварке стоит рассмотреть ее принцип работы. Во время процесс подается мощный электрический разряд, который превращает рабочую среду в плазменную. Образуется газ, который имеет высокую температуру.

Образуется газ, который имеет высокую температуру.

За счет воздействия на металлическую поверхность потока ионизированного газа, проводимого электрическим током, происходит плавление металлической основы. Во время нагревания дуги газ подвергается ионизации, уровень которой увеличивается с повышением температурных показателей газа.

Плазменная струя, которая обычно имеет сверхвысокую температуру, повышенная мощность, это все формируется из обычно дуги после сжатия, вдувания в дугу. Она образуется при помощи плазмообразующего газа, в качестве которого часто применяется аргон, в редких случаях используется водород, гелий.

Плазменная сварка прямого действия

Что такое плазменная сварка прямого действия? Этот метод является распространенным, он осуществляется благодаря электрической дуге, которая образуется между электродом и рабочим изделием.

Технология плазменной сварки имеет некоторые характерные особенности:

- Плазменная сварка алюминия должна выполняться с максимальной осторожностью.

Это связано с тем, что данный металл плавится при температуре 660,3 градусов.

Это связано с тем, что данный металл плавится при температуре 660,3 градусов. - Обязательно нужно внимательно контролировать процесс, чтобы не допустить пропал.

- В инструкции к сварочным аппаратам всегда указывается таблица, в которой обозначается рекомендованная сила тока для каждого вида металла. К примеру, плазменная сварка нержавейки выполняется на среднем токе, а стали – на высоком.

Обратите внимание! В дуге с прямым действием изначально происходит возбуждение дуги на малых токах, между соплом и заготовкой. После того как плазма прикасается к свариваемой детали образуется основная дуга прямого действия.

Питание дуги производится при помощи переменного или постоянного тока с прямой полярностью. Ее возбуждение выполняется осциллятором.

Плазменная сварка косвенного действия

Перед тем как приступать стоит рассмотреть, что такое плазменная сварка косвенного действия. Во время этого метода образование плазмы осуществляется так же, как и при технологии прямого действия. Отличие состоит в том, что источник питания подключается к электроду и соплу, в результате этого между этими элементами образуется дуга, и на выходе из горелки появляется плазменная среда.

Отличие состоит в том, что источник питания подключается к электроду и соплу, в результате этого между этими элементами образуется дуга, и на выходе из горелки появляется плазменная среда.

Скорость выхода потока плазмы находится под контролем давления газа. Секрет состоит в том, что газовая смесь при переходе в состояние плазмы увеличивает объем в 50 раз и благодаря этому вылетает из аппарата в виде длиной струи. Энергетические показатели расширяющегося газа совместно с тепловой энергией делают плазму мощным источником энергии.

К преимуществам сварки косвенного действия можно отнести:

- обеспечивает бесперебойный рабочий процесс;

- позволяет существенно сэкономить затраты на электрический ток;

- за счет того, что во время сварочного процесса применяется высокое давление, газовые смеси практически не разбрызгиваются;

- этот вид отлично подходит для сварки и резки металлов.

Важно! Плазменная сварка и резка металлов должна проводиться с использованием правильных режимов. Они должны осуществлять правильную подачу тока, учитывать типы свариваемых материалов, их показатели толщины, диаметр сопла плазмотрона. Для резки разных материалов должны применяться разные виды газов.

Они должны осуществлять правильную подачу тока, учитывать типы свариваемых материалов, их показатели толщины, диаметр сопла плазмотрона. Для резки разных материалов должны применяться разные виды газов.

Устройство и принцип работы плазмотрона

Во время плазменного сварочного процесса применяется специальный аппарат, который выполняет роль плазменного генератора, он называется плазмотроном. Это устройство применяет энергию электричества для преобразования газа в состояние плазмы для сварки, которая в дальнейшем применяется для создания сварочной дуги.

Применяется два вида устройств, которые работают по схеме косвенного и прямого преобразования дуги. Плазмотрон для сварки плазмой идет прямого действия, когда в качестве катода применяется вольфрамовый электрод, а анода – свариваемая поверхность. Именно это приводит к тому, что дуга приобретает цилиндрическую форму.

К основным узлам плазмотрона относят:

- Вольфрамовый электрод (катод). Он образует одну связку с устройством подачи плазмообразующего газа.

- Корпусная часть прибора.

- Сопло с формообразующим наконечником.

- Термостойкий изолятор.

- Система охлаждения, для которой применяется водная струя.

- Пусковое устройство.

Для возбуждения основной дуги к поверхности металла от устройства подключается кабель с положительным зарядом. Появившаяся дуга ионизирует газ, который поступает из баллона или компрессора в камеру под давлением. При разогревании во время ионизации газ расширяется и выбрасывается из камерного пространства в форме струи с высокой кинетической энергией.

Стоит отметить! Чтобы облегчить розжиг основной дуги, в область камеры плазмотрона встроен вспомогательный электрод, который выполняет функции анода. При включении плазмотрона в сеть и запуске, данный электрод получает положительный заряд и образует дугу с вольфрамовым катодом.

Важные требования

Возможно, для многих плазменно-дуговая сварка покажется простым процессом, который можно с легкостью выполнить с первого раза не имея большого опыта. Однако во время него обязательно требуется соблюдать все важные правила технологии. К основным ошибкам относятся:

Однако во время него обязательно требуется соблюдать все важные правила технологии. К основным ошибкам относятся:

- запоздалая замена сменных компонентов плазмотрона;

- применение деталей с низким качеством или дефектами;

- использование некорректных режимов, которые снижают длительность срока службы элементов;

- отсутствие контроля за параметрами плазмообразующего газа;

- применение высокой или низкой скорости резки по сравнению с предусмотренным режимом.

Все эти важные требования относятся к плазменному сварочному процессу, а также его подвидам – микроплазменной сварке, воздушно-плазменной сварке и другим методам. Обязательно требуется применять сварочный аппарат, который сможет обеспечить необходимые характеристики сварочного тока. Понадобится горелка, неплавящийся электрод, комплект шлангов для подачи или циркуляции охлаждающей жидкости и другие важные компоненты для работы.

Плазменный сварочный процесс считается востребованной технологией, которую активно применяют в разных областях промышленности – машиностроение, приборостроение, изготовление деталей высокой точности, ювелирная сфера и так далее. Этот метод отличается высокой точностью, он позволяет получить ровный шов отличного качества. Но все же его проведение должно осуществляться с учетом важных правил и требований.

Этот метод отличается высокой точностью, он позволяет получить ровный шов отличного качества. Но все же его проведение должно осуществляться с учетом важных правил и требований.

Интересное видео

Плазменная резка, сварка, наплавка и обработка материалов.

Содержание страницы

- 1. Физическая сущность генерирования плазмы

- 2. Плазмообразующие среды

- 3. Ввод компонентов плазмообразующей среды в электрическую дугу

- 4. Устройство плазмотронов

- 5. Плазменная резка

- 6. Плазменная сварка

- 7. Плазменная наплавка

- 7.1 Плазменная наплавка проволокой

- 7.2 Плазменно-порошковая наплавка

Плазма – это частично или полностью ионизированный газ. Источником ионизации являются электрические разряды (дуговой, искровой, тлеющий и пр. ). Степенью ионизации называют отношение числа ионизованных атомов к полному их числу в единице объёма плазмы. В зависимости от степени ионизации различают слабо, сильно и полностью ионизированную плазму. Степень ионизации плазмы зависит от многих факторов и прежде всего от температуры. Различают низкотемпературную плазму T ≤ 105 K и высокотемпературную T > 106…108 K

). Степенью ионизации называют отношение числа ионизованных атомов к полному их числу в единице объёма плазмы. В зависимости от степени ионизации различают слабо, сильно и полностью ионизированную плазму. Степень ионизации плазмы зависит от многих факторов и прежде всего от температуры. Различают низкотемпературную плазму T ≤ 105 K и высокотемпературную T > 106…108 K

Существование плазмы поддерживается непрерывно протекающим процессом ионизации. Интенсифицировать процесс плазмообразования можно путём обдува соосным потоком газа. Если часть столба электрической дуги поместить в узкий канал с охлаждаемыми стенками, то будет достигнута дальнейшая интенсификация плазмообразования. Это связано с тем, что в узком канале столб дуги сжимается, особенно при обдуве её соосным потоком газа. С увеличением электрического тока столб дуги из-за ограничивающего действия стенок канала расширяться не может, температура газа и степень ионизации резко повышаются. Практически весь газ, проходящий сквозь столб сжатой дуги ионизируется и превращается в плазму.

Различают плазменные дуги прямого и косвенного действия.

В дуге прямого действия (рисунок 1.11) в качестве анода используется обрабатываемый материал. В этом случае плазменная струя совмещена со столбом дуги по всей длине, начиная от входного среза канала сопла и кончая анодным пятном на фронтальной поверхности полосы реза. Тепловая энергия вводится в разрезаемый металл струей плазмы и столбом дуги. При этом коэффициент полезного действия (КПД) прямой плазменной дуги составляет 60–70%. Недостатком дуги прямого действия является невозможность обработки диэлектрических материалов.

Дуга косвенного действия возбуждается и горит между электродами, которые не связаны с обрабатываемым материалом. Катодом служит электрод плазмотрона, а в качестве анода используется его формирующее сопло. Объект обработки не включен в электрическую цепь. Столб дуги расположен внутри плазмотрона. Плазмообразующий газ контактирует со столбом дуги на коротком участке, протяженностью от торца электрода до выходного среза канала сопла. Далее плазма существует независимо от столба дуги. Вследствие этого температура и скорость истечения струи плазмы по мере удаления от выходного среза сопла резко уменьшается, а КПД при использовании дуги косвенного действия не превышает 30–40 %.

Далее плазма существует независимо от столба дуги. Вследствие этого температура и скорость истечения струи плазмы по мере удаления от выходного среза сопла резко уменьшается, а КПД при использовании дуги косвенного действия не превышает 30–40 %.

Рисунок 1.11 – Элементы схем плазменных дуг прямого (а) и косвенного (б) действия и их участки: 1 – закрытый; 2 – сжатый; 3 – открытый; 4 – рабочий; 5 – факел; Г – генератор тока

2. Плазмообразующие среды

В качестве плазмообразующих сред применяют аргон, гелий, азот, воздух, водород, воду.

Аргон – химически инертный газ с низкой теплопроводностью, поэтому он хорошо защищает от перегрева и разрушения электрод и сопло. Однако, аргон малоэффективен для преобразования электрической энергии дуги в тепловую. Он обладает самой низкой напряженностью поля столба дуги, т. е. аргоновая плазма вызывает значительное падение напряжения на дуге. Это означает, что при одинаковом токе в аргоновой плазме выделяется минимальное количество энергии по сравнению с другими плазмообразующими газами.

Гелий – в отличие от аргона обладает большей теплопроводностью. В случае его применения для плазменной резки происходит быстрый нагрев и разрушение сопла. Гелий обеспечивает высокую напряженность дугового столба примерно в четыре раза более высокую, чем у аргоновой плазмы. Гелий, в отличие от аргона, является более эффективным преобразователем энергии дуги в тепло и применяется в смеси с аргоном.

Азот является наиболее приемлемым газом для стабилизации плазменной дуги. Теплоёмкость азотной плазмы в пять раз выше аргоновой. Напряженность поля столба дуги в азоте более высокая, чем в аргоне. Поэтому использование азота в качестве плазмообразующего газа эффективно для преобразования электрической энергии в тепловую.

Воздух является сильным окислителем металлов. При использовании воздуха по сравнению с азотом скорость резки углеродистых и низколегированных сталей при тех же параметрах дуги возрастает более, чем в 1,5 раза.

Водород обеспечивает высокую напряженность поля дугового столба. Диссоциация и ионизация водорода происходит при более низких температурах, чем аргона и гелия. Теплоёмкость водородной плазмы несколько ниже азотной, но в четыре раза выше аргоновой. Водород обладает высокой теплопроводностью и является эффективным преобразователем энергии дуги в тепло. Использование водорода в качестве плазмообразующего газа приводит к быстрому разрушению сопла в результате интенсивного нагрева. Поэтому водород применяют как добавку к аргону или азоту.

Вода может использоваться в качестве плазмообразующей среды самостоятельно, в виде пара или как добавка к рабочему газу. Применение воды обеспечивает интенсивное охлаждение периферийных участков столба дуги и концентрирует его. В результате температура в ядре дуги возрастает, увеличивается его проплавляющая способность.

Анализ рассмотренных плазмообразующих сред показывает, что ни один из газов не может обеспечить самостоятельно весь комплекс положительных свойств идеальной плазмообразующей среды. Поэтому используют смеси из различных газов. Хорошо зарекомендовали себя смеси аргона и азота в сочетании с водородом. В сочетании с азотом и воздухом применяется вода. Плазмообразующая среда оказывает существенное влияние на изменение фазового состава металла прилегающего к поверхности реза, на его химический состав и механические свойства.

Поэтому используют смеси из различных газов. Хорошо зарекомендовали себя смеси аргона и азота в сочетании с водородом. В сочетании с азотом и воздухом применяется вода. Плазмообразующая среда оказывает существенное влияние на изменение фазового состава металла прилегающего к поверхности реза, на его химический состав и механические свойства.

3. Ввод компонентов плазмообразующей среды в электрическую дугу

Способы ввода плазмообразующей среды в электрическую дугу можно разделить на четыре группы: аксиальный (осевой), тангенциальный (вихревой), распределённый, транспирационный (рис. 1.12).

Рисунок 1.12 – Схемы ввода плазмообразующей среды в дуговой разряд: а – аксиальный; б – тангенциальный; в – распределённый; г – транспирационный; 1, 2 – электроды; 3 – межэлектродные вставки; 4 – пористая стенка; Gno– стабилизирующий газ; Gn, Gn1…Gnj – плазмообразующие газы

Аксиальный ввод используется в различных плазменных устройствах, применяемых в основном для обработки дисперсных материалов, для сварки, плавки, рафинирования металлов, требующих аксиального потока плазмы. Он позволяет обеспечить хорошую стабилизацию разряда, снижения турбулентных пульсаций в плазме, возможность получения ламинарных потоков, повышение однородности прогрева газа в разряде, равномерность его распределения по сечению канала.

Он позволяет обеспечить хорошую стабилизацию разряда, снижения турбулентных пульсаций в плазме, возможность получения ламинарных потоков, повышение однородности прогрева газа в разряде, равномерность его распределения по сечению канала.

Тангенциальный ввод используется для повышения термоизоляции плазмы. Газ подается в разрядную камеру по специальным каналам, в результате чего образуется газовый вихрь, обдувающий столб дуги и генерируемую плазменную струю. Слой холодного газа под действием центробежных сил располагается у стенки, предохраняя её от контакта с дугой.

Плазмотроны с тангенциальным вводом газа, в отличие от аксиального, имеют больший термический КПД; более высокую эффективность преобразования электрической энергии в тепловую; хорошую пространственную стабилизацию разряда.

К недостаткам данного способа относятся: образование вихревой плазменной струи с повышенным рассеиванием мощности; сложности ввода исходного материала в плазменный поток; невозможность получения ламинарных потоков; высокий уровень шума.

Распределённый ввод во многом аналогичен аксиальному вводу газа. В этом случае повышается термоизоляция плазмы от стенок канала и возможно создание плазмотронов с высоким термическим КПД (более 80 %). Длина дуги может быть значительно увеличена, и в связи с этим достигнута необходимая мощность плазмотронов при высоких напряжениях и низких токах дуги.

Недостатками данного способа являются: усложнение конструкции плазмотрона; трудность равномерного распределения газа по сечению разрядного канала; низкое теплосодержание потока плазмы в связи с большим расходом газа.

Транспирационный ввод – это способ ввода газа через пористую стенку. При этом имеет место интенсивное взаимодействие газа со стенкой. Поэтому разрядные каналы с пористыми стенками обеспечивают высокий термический КПД более 90 %. Кроме того обеспечивается равномерность ввода газа в дугу и улучшается её стабилизация.

4. Устройство плазмотронов

Плазмотрон – это устройство, предназначенное для генерации плазмы. Применяется множество конструкций плазмотронов, схема одного из них представлена на рисунок 1.13.

Применяется множество конструкций плазмотронов, схема одного из них представлена на рисунок 1.13.

Рисунок 1.13 – Схема конструкции плазмотрона: 1 – электрод; 2 – вход плазмообразующего газа; 3 – водяное охлаждение; 4 – вход защитного газа; 5 – сопло; 6 – факел плазмы; 7 – корпус

Для каждой конструкции плазматрона существует вполне определённая конструкция дуговой камеры. Различают конструктивные и технологические параметры плазмотронов.

К конструктивным параметрам относятся: диаметр канала плазмотрона; длина канала плазмотрона; форма разрядной области; угол оформляющей части входного электрода; диаметр, длина, угол раскрытия выходного электрода; расстояние между рабочей поверхностью входного электрода и входной частью канала.

К технологическим параметрам относятся: ток дуги; расход плазмообразующей среды; способ ввода плазмообразующей среды в плазмотрон; КПД плазмотрона.

Электроды плазмотрона по типу и конструкции зависят от состава плазмообразующей среды. В качестве материала для электродов, работающих в окислительных средах, используют гафний, так как его соединения обладают высокими эмиссионными свойствами, устойчивы к термическим колебаниям токового и газового режимов, а так же условиям охлаждения.

В качестве материала для электродов, работающих в окислительных средах, используют гафний, так как его соединения обладают высокими эмиссионными свойствами, устойчивы к термическим колебаниям токового и газового режимов, а так же условиям охлаждения.

Теплофизические константы гафния и его соединений существенно ниже соответствующих теплофизических констант вольфрама – теплопроводность в три – четыре раза, а температура плавления – в два раза.

Электроды, работающие с нейтральными газами, чаще всего изготавливают из вольфрама. Преимущественно используется вольфрам, легированный окислами лантана и иттрия. Эти добавки существенно улучшают эмиссионные свойства вольфрама, повышая ресурс работы катода и надёжность плазмотрона.

Сопло является основным элементом плазмотрона, определяющим его технические характеристики и ресурс работы.

Назначение сопла – формирование геометрических и энергетических параметров дуги.

Сопло выполняет так же роль электрода, обеспечивающего зажигание вспомогательной дуги. С её помощью осуществляется переход к возбуждению основной дуги, горящей между электродом плазмотрона и обрабатываемым изделием. К основным параметрам сопла относятся диаметр и высота канала, геометрия дуговой камеры плазмотрона. Диаметр и высота канала сопла устанавливаются в зависимости от величины рабочего тока, состава и расхода плазмообразующего газа. При этом находят наиболее благоприятные сочетания таких показателей, как технологические возможности и надежность работы плазмотрона, т. е. стойкость сопла и электрода.

С её помощью осуществляется переход к возбуждению основной дуги, горящей между электродом плазмотрона и обрабатываемым изделием. К основным параметрам сопла относятся диаметр и высота канала, геометрия дуговой камеры плазмотрона. Диаметр и высота канала сопла устанавливаются в зависимости от величины рабочего тока, состава и расхода плазмообразующего газа. При этом находят наиболее благоприятные сочетания таких показателей, как технологические возможности и надежность работы плазмотрона, т. е. стойкость сопла и электрода.

5. Плазменная резка

Плазменная резка широко применяется для обработки конструкционных сталей всех марок толщиной 1-40 мм; коррозионностойких высоколегированных сталей толщиной 3-70 мм; алюминия и его сплавов толщиной 3-80 мм; меди и её сплавов толщиной 2-70 мм.

Процесс резки состоит в проплавлении мощным дуговым разрядом, локализованном на малом участке поверхности разрезаемого металла, с последующим удалением расплавленного металла из зоны реза высокоскоростным газовым потоком.

Струя плазмы формируется путём обжатия столба дуги в канале сопла. Под воздействием стенок канала сопла и струи плазмообразующего газа столб дуги сжимается, его поперечное сечение уменьшается, а температура в центральной части столба повышается до 10000-50000 ºС. В результате внутренний слой газа, соприкасающийся со столбом дуги, превращается в плазму, а наружный слой, обтекающий стенки канала сопла, остается сравнительно холодным, образуя электрическую и тепловую изоляцию между потоком плазмы и поверхностью сопла. Этот охлаждённый слой газа препятствует отклонению столба дуги от заданного направления и замыкания его на стенку канала сопла.

Напряжение сжатой дуги соответствует 60-200 В, что в 3-10 раз больше, чем в свободной дуге. Плотность тока сжатой дуги достигает 100 A/мм2 , т. е. на порядок больше, чем у свободной, а удельная мощность достигает 2·106 Вт/см2.

Процесс плазменной резки, как правило, сопровождается водяной защитой (рис. 1.14). При этом используют резку листов, уложенных над поверхностью или на поверхности воды (а, б), погруженных в воду (в). Возможны сочетания одной из схем (а–г) с

1.14). При этом используют резку листов, уложенных над поверхностью или на поверхности воды (а, б), погруженных в воду (в). Возможны сочетания одной из схем (а–г) с

круговой водяной защитой. В этих условиях вода улучшает санитарно- гигиенические условия процесса; обеспечивает повышение качества кромок вырезаемых изделий; способствует снижению тепловых деформаций материала; поглощаются водой вредные выделения.

Рисунок 1.14 – Схемы плазменной резки с водяной защитой

На процесс плазменной резки оказывает влияние множество технологических факторов: сила тока, напряжение дуги, скорость резки, расход плазмообразующего газа, скорость его истечения из сопла, диаметр и длина канала сопла, плотность разрезаемого металла и др.

При резке углеродистых и низколегированных сталей толщиной 6-30 мм, исходя из нормальной стойкости электродов (около 2 ч горения дуги), силу тока дуги обычно выбирают в пределах 270±30 А. Уменьшение силы тока снижает скорость резки, увеличение – заметно ускоряет износ электродов.

Сила тока и напряжение режущей дуги не равноценны по интенсивности влияния на скорость резки. Экспериментально установлено, что повышение напряжения более эффективно влияет на скорость резки, чем увеличение силы тока.

Возбуждение дуги происходит при слабом потоке плазмообразующего газа при его расходе 3-5 л/мин. Повышение расхода сверх рекомендуемого приводит к обрыву дуги. Если расход слишком мал, плазменную дугу, горящую внутри резака, не удается выдуть наружу из сопла, или она столь коротка, что её длины не хватает для создания токопроводящего мостика между электродом и металлом. В этом случае режущая дуга не возникает.

После возбуждения дуги увеличение расхода плазмообразующего газа (60-90 л/мин) приводит к обжатию плазменного столба дуги, ширина реза уменьшается, скорость реза увеличивается, напряжение дуги повышается.

Ширину реза устанавливают с учетом суммарного воздействия ряда факторов: диаметра сопла, силы тока, скорости резки, состава и расхода плазмообразующего газа, расстояния от нижнего среза сопла до поверхности разрезаемого металла. В первом приближении ширину реза на верхней кромке можно принимать равной двум диаметрам сопла. Для обеспечения надежной работы при силе тока примерно 300 А и разрезаемой толщине 3-10 мм целесообразно использовать сопла диаметром 1-2 мм. Для стали толщиной 10-30 мм целесообразно использовать сопла диаметром 3 мм, для стали толщиной 31-50 мм применяют сопла с большим диаметром.

В первом приближении ширину реза на верхней кромке можно принимать равной двум диаметрам сопла. Для обеспечения надежной работы при силе тока примерно 300 А и разрезаемой толщине 3-10 мм целесообразно использовать сопла диаметром 1-2 мм. Для стали толщиной 10-30 мм целесообразно использовать сопла диаметром 3 мм, для стали толщиной 31-50 мм применяют сопла с большим диаметром.

В таблице 1.6 приведены рекомендуемые режимы резки углеродистых и низколегированных сталей толщиной 6-30 мм. При этом сила тока составляет 270±30 А, расход газа 80-90 л/мин, расстояние от резака до поверхности металла 10-12 мм, ширина реза по нижней кромке 3-3,5 мм.

Таблица 1.6 – Параметры режимов плазменной резки углеродистых и низколегированных сталей

| Параметр | Толщина разрезаемой стали, мм | |||||||

| 6 | 8 | 10 | 12 | 14 | 16 | 20 | 30 | |

| Скорость | 5- | 4-4,1 | 3,15- | 2,8- | 2,5- | 2,16- | 1,66- | 1,0- |

| резки, см/с | 5,1 | 3,3 | 3,0 | 2,65 | 2,33 | 1,83 | 1,1 | |

| Напряжен | 140 | 145- | 150- | 155- | 160- | 160- | 165- | 170- |

| ие дуги, В | — | 150 | 155 | 160 | 165 | 165 | 170 | 175 |

| 145 | ||||||||

Алюминий и его сплавы относятся к материалам, для которых применение плазменной резки наиболее эффективно, так как высокая скорость резки сочетается с хорошим качеством реза.

Наиболее полную защиту расплавленного алюминия от окисления и насыщения водородом достигают при использовании аргона в качестве плазмообразующего газа. Преимуществом аргона является так же способность поддерживать плазменную дугу при небольших напряжениях и малой силе тока. Аргоновую плазму обычно применяют при ручной резке листов из алюминиевых сплавов сравнительно небольшой толщины (до 12-20 мм). Недостаток аргоновой плазмы – относительно малая проплавляющая способность дуги и, как следствие скорость резки меньше, чем при использовании других плазмообразующих газов.

Скорость резки можно существенно повысить за счет добавки к аргону водорода. Аргона-водородные смеси, содержащие 35-50 % водорода, обеспечивают минимальную шероховатость реза. По мере увеличения толщины разрезаемого металла рекомендуют увеличивать содержание водорода в смеси, доводя его до 60-80% при толщине 80- 100 мм. Для резки алюминиево-марганцевых сплавов и сплавов типа дуралюмина используют смеси с меньшим содержанием водорода, а так же азотно-водородные смеси.

Ориентировочные параметры режимов плазменной резки алюминиевых сплавов с применением аргона, азота, водорода приведены в таблице 1.7.

Таблица 1.7 – Ориентировочные параметры режимов плазменной резки алюминиевых сплавов

| Толщина металла, мм | Диаметр сопла, мм | Сила тока, А | Напряжение на дуге, В | Мощность, кВт | Расход газа, л/мин | Скорость резки мм/с | |

| аргона/ азота | водорода | ||||||

| 15 | 35 | 250 | 140-160 | 40 | 12/24 | 8,5 | 17 |

| 30 | 180-200 | 18 | 10 | ||||

| 50 | 5 | 450 | 160-180 | 50 | 24 | 18 | 7,5 |

| 80 | 30 | 24 | 7,0 | ||||

Медь и медные сплавы характеризуются высокой теплоемкостью и теплопроводностью. Поэтому при их резке используют более мощные дуги, чем при резке стали. В качестве плазмообразующего газа применяют воздух и азотно-водородные смеси с высоким содержанием водорода.

Поэтому при их резке используют более мощные дуги, чем при резке стали. В качестве плазмообразующего газа применяют воздух и азотно-водородные смеси с высоким содержанием водорода.

Титан и его сплавы хорошо подвергаются резанию плазменной дугой. Наибольшая производительность достигается при использовании воздуха и кислорода в качестве плазмообразующего газа. При резке воздушной плазмой кромки реза на глубине 0,1–0,2 мм содержат в 1,5 раза больше кислорода, чем основной металл, в 7–10 раз больше азота, в 4-8 раз больше водорода. Поэтому кромки титановых заготовок после плазменной резки подлежат механической обработке.

6. Плазменная сварка

Свойство плазменной дуги глубоко проникать в металл используется для сварки достаточно толстых (10-15 мм) металлов без предварительной разделки кромок и присадочного материала.

В качестве плазмообразующего газа обычно применяют аргон или его смеси с водородом или гелием, а для защиты металла сварочной ванны от окисления при сварке легированной стали, меди, никеля и сплавов на его основе – смесь аргона с 5-8 % водорода. При сварке низкоуглеродистой и низколегированной стали в качестве защитного газа можно применять углекислый газ.

При сварке низкоуглеродистой и низколегированной стали в качестве защитного газа можно применять углекислый газ.

Расход плазмообразующего газа устанавливают таким образом, чтобы истечение плазмы из сопла не было турбулентным, а силовое воздействие плазменной струи на поверхность сварочной ванны не приводило к разбрызгиванию расплавленного металла.

Плазменной дугой сваривают листы толщиной до 9,5 мм встык без разделки кромок и присадочного металла. В ряде случаев успешно

сваривают за один проход листы толщиной до 13 мм. При сварке листов толщиной до 25 мм требуется V- или U-образная подготовка кромок. При плазменно-дуговой сварке количество присадочного металла снижается примерно в 3 раза. Наибольшее преимущество сварки плазменной дугой проявляется при соединении толстых листов без разделки кромок и использования присадочного металла.

Плазменно-дуговая сварка может быть выполнена практически в любом пространственном положении. Режимы сварки плазменной дугой некоторых металлов и сплавов приведены в таблице 1. 8.

8.

Таблица 1.8 – Режимы сварки плазменной дугой стыковых соединений без присадочного металла

| Металл | Толщина листов, мм | Скорость сварки, м/мин | Диаметр сопла, мм | Параметры дуги | Плазмообразующий газ | Фокусирующий и защитный газ | |||

| Сила тока, А | Напряжение, В | Состав | Расход м3/ч, | Состав | Расход м3/ч, | ||||

| Коррозионностойкая сталь | 2,4 | 0,97 | – | 160 | 31 | Ar+7,5 % H2 | 0,14 | Ar+ 7,5 % H2 | 0,99 |

| 3,2 | 0,61 | 145 | 32 | 0,28 | |||||

| 4,8 | 0,41 | 240 | 38 | 0,34 | 1,27 | ||||

| 6,4 | 0,36 | 0,5 | 1,41 | ||||||

| 12,7 | 0,19 | 2, 4 | 305 | 35 | Ar | 0,14 | 1,4 | ||

| Титан | 3,2 | 0,51 | – | 185 | 21 | 0,23 | Ar | 0,85 | |

| 4,8 | 0,38 | 190 | 26 | 0,34 | 1,27 | ||||

| 12,7 | 0,25 4 | 2, 4 | 285 | 38 | 0,113 | 0,85 | |||

| Инконель 600 | 3,5 | 0,4 | 180 | 27 | 0,34 | 1,13 | |||

| Низкоуглеродистая сталь | 6,4 | 0,25 4 | 305 | 35 | 0,057 | 1,4 | |||

| Алюминий | 85 | 27 | He+Ar | 0,085 +0,02 8 | 0,85 | ||||

Комбинированный процесс точечной плазменно-дуговой сварки. Дуговую точечную сварку нахлесточных соединений различных металлов и сплавов выполняют обычно плавящимся электродом с предварительным сверлением и зенковкой отверстий в верхнем листе. Диаметр отверстий превышает диаметр электрода не менее чем на 3-8 мм. Такая технология обеспечивает проплавление верхнего листа и уменьшение выпуклости электрозаклепочного шва. Однако сверление отверстий увеличивает трудоемкость работ, производимых перед общей сборкой и сваркой металлоконструкций. Более технологичным представляется комбинированный процесс

Дуговую точечную сварку нахлесточных соединений различных металлов и сплавов выполняют обычно плавящимся электродом с предварительным сверлением и зенковкой отверстий в верхнем листе. Диаметр отверстий превышает диаметр электрода не менее чем на 3-8 мм. Такая технология обеспечивает проплавление верхнего листа и уменьшение выпуклости электрозаклепочного шва. Однако сверление отверстий увеличивает трудоемкость работ, производимых перед общей сборкой и сваркой металлоконструкций. Более технологичным представляется комбинированный процесс

точечной сварки (рис. 1.15), предусматривающий свободное проплавление листов с использованием плазменной горелки 1 и последующую заварку полученных отверстий дугой с плавящимся электродом 2.

Расстояние от оси горелки мундштука с плавящимся электродом регулируют в диапазоне 30-100 мм. Питание плазменного и дугового разрядов осуществляют от раздельных источников 3 и 5, управляемых программируемым устройством 4.

Рисунок 1.15 – Схема комбинированного процесса точечной плазменно- дуговой сварки

Внешний вид точечных соединений, полученных комбинированным способом плазменно-дуговой сварки, характеризуется равномерным формированием швов, стабильной глубиной проплавления.

7. Плазменная наплавка

Наплавка относится к наиболее эффективным методам нанесения защитных и упрочняющих покрытий. Наплавку используют преимущественно для восстановления изношенных или повреждённых деталей машин. На многих производствах наплавка является обязательным технологическим процессом, который применяют при изготовлении новых изделий. Корпуса атомных реакторов и химических установок, трубопроводная арматура, засыпные устройства доменных печей, буровой инструмент, клапаны двигателей внутреннего сгорания, шнеки экструдеров и другие изделия современного машиностроения не могут быть изготовлены без наплавки нержавеющими, износостойкими, жаропрочными или другими материалами с особыми эксплуатационными свойствами.

Изготовительная наплавка быстроизнашивающихся или наиболее тяжело нагруженных деталей позволяет увеличить срок их

службы, избавить промышленность от необходимости производить большое количество запасных частей, повысить работоспособность и надежность машин, сократить расходы на их эксплуатацию. По этой причине применение изготовительной наплавки обеспечивает прогресс в различных отраслях машиностроения.

По этой причине применение изготовительной наплавки обеспечивает прогресс в различных отраслях машиностроения.

7.1 Плазменная наплавка проволокой

Плазменная наплавка осуществляется двумя способами: с боковой или осевой подачей присадочной проволоки. Присадочная проволока может быть токоведущей или нейтральной.

Принципиальная схема наплавки с боковой подачей токоведущей проволоки представлена на рисунке 1.16 а.

Дуга горит между вольфрамовым электродом и присадочной проволокой, подаваемой сбоку. Дуга между неплавящимся электродом и присадочной проволокой представляет собой независимый от изделия источник нагрева, что позволяет раздельно регулировать нагрев и плавление основного и присадочного металла.

Основной металл нагревается за счёт теплового воздействия струи плазмы и теплоты, переносимой каплями присадочного металла. Эффективная тепловая мощность такого источника нагрева зависит не только от силы тока электрической дуги, но и от расстояния между проволокой и поверхностью основного металла.

Так как энергия плазменной струи передается основному металлу через слой жидкого присадочного металла, то наплавку плазменной струей с токоведущей проволокой можно рассматривать как своеобразную заливку поверхности изделия перегретым присадочным металлом.

Этот способ наплавки обеспечивает высокую прочность соединения наплавленного и основного металлов.

Схема наплавки с боковой подачей нейтральной проволоки представлена на рисунке 1.16 б. С точки зрения нагрева основного металла плазменная дуга является более эффективным и более локальным тепловым источником, чем плазменная струя. Эффективный КПД нагрева основного металла плазменной дугой 50-75 %, а плазменной струёй 20-45 %.

При использовании этого способа плавления присадочного материала происходит за счёт теплоты, получаемой от столба дуги путем конвективного и лучистого теплообмена. Массовую скорость плавления определяют теплофизические и газодинамические параметры плазмы, их распределение по радиусу столба дуги и площади теплообмена. В зависимости от этих факторов присадочная проволока может плавиться на различном расстоянии от оси дуги, начиная от

В зависимости от этих факторов присадочная проволока может плавиться на различном расстоянии от оси дуги, начиная от

точки ввода проволоки в столб дуги и кончая точкой выхода из него. В первом случае скорость плавления проволоки минимальна, во втором – максимальна для данного режима горения дуги. Массовая скорость плавления возрастает не только с увеличением длины нагреваемого участка проволоки, но и при увеличении её диаметра или замены проволоки лентой, что увеличивает поверхность теплообмена.

Рисунок 1.16 – Схемы плазменной наплавки с боковой присадочной проволокой (а, б) и осевой (в): 1 – защитное сопло; 2 – плазмообразующее сопло; 3 – защитный газ; 4 – плазмообразующий газ; 5 – электрод; 6 – источник питания дуги; 7 – проволока; 8 – плазменная дуга; 9 – изделие

Схема плазменной наплавки с осевой подачей токоведущей проволоки представлена на рисунке 1.16 в.

Процесс плазменной наплавки начинается с возбуждения электрической дуги, после чего в течение 0,1 с самопроизвольно возникает стабильная плазменная дуга между соплом и изделием.

В зависимости от силы тока дуги плавящейся проволоки возможны два вида переноса металла. При силе тока меньше некоторого критического значения столб дуги плавящегося электрода имеет цилиндрическую или слегка коническую форму, а перенос металла происходит каплями, движущимися вдоль оси дуги. Разбрызгивание отсутствует, однако глубина проплавленного основного металла значительна, так как тепловой поток дуги и капель сосредоточен на небольшой площади.

При больших тепловых потоках капельный перенос переходит во вращательно-струйный. Для него характерны большая длина расплавленной части электрода, изгиб её по спирали и вращение вокруг оси горелки. Например, конец стальной электродной проволоки диаметром 1,2 мм при силе тока 300 А описывает окружность диаметром около 8 мм.

Скорость вращения расплавленного конца электродной проволоки и дуги зависит от многих параметров режима (вылета электрода, силы тока и др.). Режимы наплавки с вращением дуги отличаются повышенной производительностью.

Достоинствами плазменной наплавки проволокой, определяющими возможные области её применения, являются: малая глубина проплавленного слоя основного металла, что важно в тех случаях, когда разбавление основного металла в наплавленном приводит к ухудшению свойств наплавленного металла; отсутствие при наплавке технических проблем, связанных с плохой отделяемостью шлаковой корки; этот способ находит широкое практическое применение при наплавке сплавов на основе цветных металлов.

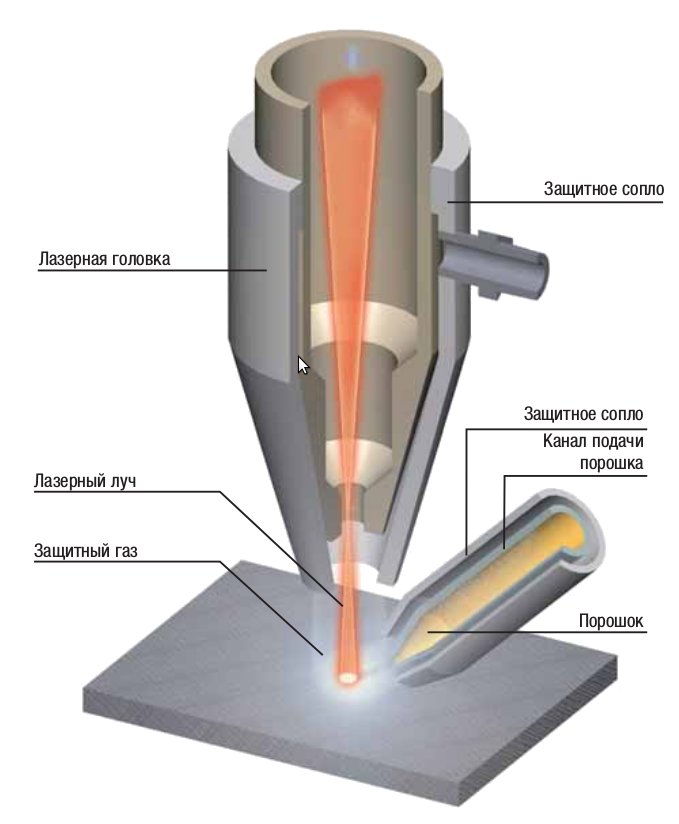

7.2 Плазменно-порошковая наплавка

Плазменная наплавка с присадкой порошка в наибольшей степени отличается от других способов наплавки применяемыми материалами. Порошки могут быть получены практически из любого пригодного для наплавки материала, независимо от твердости, пластичности, степени легирования и других свойств. Применяют в качестве присадки порошки (гранулы) размером от 2,5–3,0 мм до тонко измельченных частиц размером до 0,1 мм.

Порошковый присадочный материал могут распределять на поверхность изделия непосредственно перед наплавкой или вводить в дугу в процессе наплавки. Ввод порошка в дугу может осуществляться внутри плазмотрона или вне его.

Ввод порошка в дугу может осуществляться внутри плазмотрона или вне его.

На рисунке 1.17 представлена схема наплавки по слою гранулированной присадки. Присадочный материал в гранулах размером 0,5-3,0 мм заранее насыпают равномерным слоем по наплавляемой поверхности с помощью специального устройства. Расплавляют присадочный материал плазмотроном, который совершает поперечные движения, в соответствии с шириной насыпанного слоя. Тяжёлые крупные гранулы не раздуваются дугой и защитным газом. Поэтому нет необходимости закреплять их на поверхности каким-либо связующим веществом.

Рисунок 1.17 – Схема наплавки по слою гранулированной присадки: 1 – ввод защитного газа; 2 – ввод плазмообразующего газа; 3 – электрод; 4 – сопло; 5 – питатель подачи крупки; 6 – слой крупки; 7 – наплавленный металл

Недостатки процесса – сложность наплавки криволинейных или цилиндрических поверхностей; необходимость применения формирующих приспособлений при наплавке кромок; невозможность наплавки тонких слоёв.

Схема наплавки порошком с внутренним вводом представлена на рисунке 1.18 а. Порошок вводится в дугу под углом 25-80º через воронкообразную щель между коническими поверхностями внутреннего и наружного сопел. В этом случае двухфазный поток транспортирующего газа и порошка концентричен дуге. Поэтому он не только смешивается, но и повышается его стабильность. Дуга косвенного действия горит между электродом и внутренним соплом и служит, в основном, для обеспечения устойчивой работы плазмотрона. Роль её в нагреве порошка незначительна. Более мощная дуга прямого действия обеспечивает необходимый нагрев поверхности изделия, плавление присадочного металла и образование сварочной ванны.

Рисунок 1.18 – Схемы плазменной наплавки с вводом присадочного порошка в дугу внутри плазмотрона (а) и снаружи (б): а) 1 – электрод; 2, 3 – соответственно внутреннее и наружное сопла; 4 – ввод присадочного порошка транспортирующим газом; 5 – ввод защитного газа; 6, 7 – соответственно источники питания дуг прямого и косвенного действия; 8 – ввод плазмообразующего газа; б) 1 – ввод присадочного порошка транспортирующим газом; 2 – ввод плазмообразующего газа; 3 – электрод; 4 – ввод дополнительного присадочного порошка; 5 – ввод защитного газа; 6 – плазменная дуга; 7, 8 – источники питания соответственно дуг прямого и косвенного действия

При плазменной наплавке с внешней подачей присадочного порошка (рис. 1.18 б), последний подают в зону наплавки через отверстие в торцах плазмотрона. При наплавке композиционных сплавов дополнительный канал служит для подачи упрочняющих частиц карбида вольфрама. Канал расположен сзади дуги и имеет угол, обеспечивающий попадание зерен карбида в сварочную ванну, минуя

1.18 б), последний подают в зону наплавки через отверстие в торцах плазмотрона. При наплавке композиционных сплавов дополнительный канал служит для подачи упрочняющих частиц карбида вольфрама. Канал расположен сзади дуги и имеет угол, обеспечивающий попадание зерен карбида в сварочную ванну, минуя

дугу. Это позволяет устранить или уменьшить их растворение в расплаве. Сварочная ванна образуется за счёт расплавления основного металла; защитного покрытия, нанесенного на зёрна карбида вольфрама; порошка сплава-связки, который подают вместе с карбидом либо отдельно от него по боковым каналам. В любом случае, наплавленный металл имеет гетерогенную структуру, состоящую из относительно легкоплавкой матрицы и нерасплавившихся зерен карбида.

Плазменно-порошковая наплавка обладает всеми достоинствами плазменной наплавки проволокой. Кроме того, применение в качестве присадочного материала порошка, который может быть получен практически из любого сплава, значительно расширяет круг сплавов, наплавляемых механизированными способами. Стоимость порошков на 10-30% ниже стоимости прутков и проволоки аналогичного состава. Качество порошков, в частности, их химический состав, контролировать легче, чем качество порошковой проволоки. Порошки можно смешивать для получения требуемого состава.

Стоимость порошков на 10-30% ниже стоимости прутков и проволоки аналогичного состава. Качество порошков, в частности, их химический состав, контролировать легче, чем качество порошковой проволоки. Порошки можно смешивать для получения требуемого состава.

Важными достоинствами плазменной наплавки порошком является небольшая толщина слоя (при необходимости) и хорошее его формирование, благодаря чему снижаются расход наплавочных материалов и трудоёмкость механической обработки наплавленных изделий.

Просмотров: 887

Плазменная сварка – Cварочные работы

Плазменная сваркаПлазмой называют частично или полностью ионизированный газ, состоящий из нейтральных атомов и молекул, ионов и электронов. Плазменные струи для сварки получают в специальных плазменных горелках (плазмотронах). Рис. 76. Схема поста для плазменной сварки Рис. 77. Схема сварки плавлением (а) и сквозным проплавлени-ем (б) Электрод перед работой затачивают на конус под углом 28—30°. Длина конической части должна составлять 5— 6 диаметров электрода. Конус после заточки необходимо притупить, диаметр притупления 0,2—0,5 мм. Электрод в горелке устанавливают таким образом, чтобы его ось симметрии совпала с осью симметрии плазмообразу-ющей насадки. При ручной сварке для уменьшения силового давления дуги электрод можно устанавливать так, чтобы его нижний конец совпадал с внешней плоскостью среза насадки. Стык под сварку разделывают, как для аргонодуговой сварки. Торцы, скошенные кромки, а также прилегающие к ним поверхности изделия на ширину не менее 30 мм зачищают щеткой из легированной стали от грязи, масла и др. После плазменной резки должна быть выполнена механическая зачистка поверхности реза на глубину не менее 1 мм. При обнаружении трещины глубину зачистки увеличивают до полного удаления трещины. После этого кромки и прилегающие поверхности изделия на ширину не менее 30 мм обезжиривают с двух сторон протиркой чистой ветошью, смоченной в растворителе. Стыки собирают по возможности без зазора. Максимальный зазор собираемых деталей без разделки кромок не должен превышать 1,5 мм. Стыки рекомендуется собирать с помощью сборочных устройств и приспособлений, позволяющих равномерно распределять смещение кромок, обеспечивая совпадение осей стыкуемых труб и обечаек. Прихватку (табл. 13) собранных стыков осуществляют покрытыми электродами, аргонодуговой и ручной плазменной сваркой. При сборке изделий без разделки кромок металл прихватки должен быть заподлицо с основным металлом. Усиления в местах прихваток удаляют механическим способом заподлицо с основным металлом. К качеству прихваток предъявляются такие же требования, как и к основному сварному шву. Плазменная сварка должна выполняться на постоянном токе прямой полярности. Перед возбуждением основной сварочной дуги (дуги между плазмотроном и изделием) в зону сварки в течение 5—20 с подают защитный газ, а после обрыва дуги подачу газа продолжают в течение 10—15 с. Расстояние от плазмотрона до изделия не должно превышать 10 мм. В процессе сварки сварщик по возможности не должен обрывать дугу. В случае обрыва дуги кратер шва и прилегающий к нему участок на расстоянии не менее 15 мм должны быть зачищены. Дугу после обрыва возбуждают на заранее 78 Взаимное расположение ю-оелки и присадочной проволоки при плазменной сварке заваренном участке на расстоянии 10—15 мм от кратера. Сварку необходимо вести с обязательной защитой корня шва защитным газом, флюс-пастой и другими аналогичными средствами. Читать далее: |

|

© 2007 “Строй-сервер.ру”. – информационная система по ремонту и строительству. |

© Права защищены. |

Плазменная дуговая сварка – TWI

Характеристики процесса

Плазменная сварка очень похожа на сварку TIG, поскольку дуга образуется между заостренным вольфрамовым электродом и заготовкой. Однако, поместив электрод внутри корпуса горелки, плазменную дугу можно отделить от оболочки защитного газа. Затем плазма пропускается через тонкое медное сопло, которое сужает дугу. За счет изменения диаметра отверстия и расхода плазмообразующего газа можно получить три рабочих режима:

- Микроплазма: 0,1 до 15А.

Микроплазменная дуга может работать при очень малых сварочных токах. Столбчатая дуга стабильна даже при изменении длины дуги до 20 мм. - Средний ток: от 15 до 200 А.

При более высоких токах, от 15 до 200 А, характеристики процесса плазменной дуги аналогичны дуге ВИГ, но поскольку плазма сжата, дуга более жесткая. Хотя скорость потока плазмообразующего газа можно увеличить для улучшения проплавления сварочной ванны, существует риск уноса воздуха и защитного газа из-за чрезмерной турбулентности в газовой защите.

Хотя скорость потока плазмообразующего газа можно увеличить для улучшения проплавления сварочной ванны, существует риск уноса воздуха и защитного газа из-за чрезмерной турбулентности в газовой защите. - Плазма Keyhole: свыше 100А.

За счет увеличения сварочного тока и потока плазменного газа создается очень мощный плазменный пучок, который может обеспечить полное проникновение в материал, как при лазерной или электронно-лучевой сварке. Во время сварки отверстие постепенно прорезает металл, а расплавленная сварочная ванна течет позади, образуя сварной шов под действием сил поверхностного натяжения. Этот процесс можно использовать для сварки более толстых материалов (до 10 мм нержавеющей стали) за один проход.

Источник питания