Схема плазмореза своими руками из инвертора: Плазморез своими руками из инвертора – делаем самодельный плазменный резак

alexxlab | 05.09.2020 | 0 | Разное

Плазморез из инвертора своими руками: схема, видео

Выполнить раскрой металла без использования специального оборудования — задача непростая. Но покупка необходимой техники требует значительных затрат — гораздо проще и дешевле изготовить плазморез своими руками, тем более что эта работа не займет много времени. Что же для этого потребуется, можно ли сделать подобное устройство из инвертора, и какие материалы нужно будет приобрести?

Преимущества и особенности

Преимущества, которыми обладает плазморез, невозможно переоценить. С его помощью можно аккуратно разрезать листы, не потребуется дополнительная обработка краев, а самое главное, работа займет минимальное количество времени — что уже повод самостоятельно сделать подобное устройство. Схема его достаточно проста, благодаря чему не составит труда воплотить её и своими руками.

Прежде чем приступать к изготовлению, стоит изучить принцип работы этого прибора.

Начать стоит с покупки инвертора, который и обеспечивает подачу тока — в противном случае готовый прибор будет работать с постоянными перебоями, да и расход электроэнергии многократно увеличивается. Важно учитывать, что использование трансформатора подходит для резки металла практически любой толщины, поэтому он более эффективен в промышленных условиях. Если же речь идет об использовании устройства в быту, то и инвертора будет вполне достаточно.

Принцип работы оборудования: основные элементы

Вне зависимости от вида и комплектации, любое изделие состоит из нескольких основных деталей:

- Резак.

- Механизм, передвигающий резак.

- Система управления.

- Плазмотрон.

- Оборудование, подающее воздух и напряжение.

Принцип работы аппарата, используемого для резки по металлу довольно прост. Под давлением на резак поступает воздух — при соприкосновении с электродом, он нагревается, а соответственно и ионизируется. В результате раскаленный воздух плавит металл, что позволяет добиться аккуратной обработки краев, а также более точной нарезки, чем при использовании других видов оборудования.

Под давлением на резак поступает воздух — при соприкосновении с электродом, он нагревается, а соответственно и ионизируется. В результате раскаленный воздух плавит металл, что позволяет добиться аккуратной обработки краев, а также более точной нарезки, чем при использовании других видов оборудования.

Специалисты рекомендуют создавать самодельный плазморез именно на основе инвертора. Так как с его помощью можно выполнять даже небольшие заготовки минимальной толщины.

Устройство отлично подходит для работы в местах, доступ к которым ограничен — для эксплуатации в домашних условиях это станет оптимальным вариантом. К тому же и коэффициент полезного действия будет на 30% выше, чем при использовании для этой цели трансформатора.

Ручная или машинная резка?

При выборе плазмореза для работы, важно учитывать для каких целей планируется использовать устройство. Для бытовых целей будет достаточно ручного оборудования, которое чаще всего устанавливается в небольших мастерских и эксплуатируется в домашних условиях.

Для бытовых целей будет достаточно ручного оборудования, которое чаще всего устанавливается в небольших мастерских и эксплуатируется в домашних условиях.

Ручное управление

В этом случае управление осуществляет оператор — нередко срез получается аккуратным, но не безупречным. Чтобы добиться идеального результата, можно использовать соответствующий упор. Для домашнего применения ручной плазморез оптимален, так процесс его создания не требует особых усилий и значительных затрат, оборудование экономично в работе и рассчитано на долгосрочную эксплуатацию.

Можно приобрести и готовый вариант, который используется не только для сварки, но и резки. Важно учитывать, что цветные металлы обрабатываются большей силой тока, поэтому прежде чем подобрать необходимое оборудование, стоит определиться с целью его использования.

Машина ЧПУ

Станки с ЧПУ актуальны на производстве, так как они обеспечивают необходимую производительность. Участие в работе оператора сводится к минимуму, а плазменный резак позволяет добиться безукоризненного разреза — обработка края не требуется. К тому же, можно использовать оборудование для фигурных вырезов — при использовании ручного аппарата это не так уж просто.

Участие в работе оператора сводится к минимуму, а плазменный резак позволяет добиться безукоризненного разреза — обработка края не требуется. К тому же, можно использовать оборудование для фигурных вырезов — при использовании ручного аппарата это не так уж просто.

Но необходимо учитывать, что для машинной резки металла потребуется специальный стол, а также дополнительное оборудование. Это увеличивает общую стоимость конструкции и требуется дополнительное место для её установки.

Процесс изготовления самодельного оборудования

Чтобы сделать необходимое оборудование, важно приобрести требующиеся материалы. Понадобится:

- Инвертор. Прежде всего, необходимо определиться с толщиной металла, с которым предстоит работать. На основании этого и вычисляется оптимальная мощность оборудования — лучше всего в этом вопросе воспользоваться помощью специалиста. Нередко рекомендуется использовать в качестве основы трансформатор, но стоит учитывать его габариты — устройство для инверторной сварки отличается минимальным весом, благодаря чему его использование предпочтительнее для работ, выполняемых вручную.

К тому же, применение инвертора позволяет сократить потребление электроэнергии.

К тому же, применение инвертора позволяет сократить потребление электроэнергии. - Плазменный резак. Основным параметром, который определяет выбор, опять-таки является мощность. Важно учитывать, требуется оборудование прямого или косвенного воздействия.

- Компрессор. Используется для прогонки воздуха. Его мощность должна соответствовать используемому оборудованию.

После того как требующиеся материалы будут готовы, можно приступать к непосредственному процессу сборки.

Оборудование для сварки должно сочетаться с иными элементами по мощности. В этом необходимо убедиться еще до того, как приступать к изготовлению аппарата!

Этапы самостоятельного изготовления

Когда все готово, предстоит выполнить следующие этапы работ:

Схема сборки плазмореза- Подготовить схему и надеть защитную одежду.

- Для создания резака из инверторной сварки, потребуется подобрать подходящий по толщине кабель. Подготовить электроды, которые обязательно должны быть изготовлены из материалов, которые подходят для выполнения воздушно-плазменной резки.

- Соединить инвертор, кабель, электрод в соответствии со схемой — результатом соединения станет электрическая дуга.

- Подключается шланг, обеспечивающий подачу воздуха. С одной стороны он соединен с компрессором, с другой — с плазмотроном.

После этого можно приступить к проверке. Это завершающий этап процесса изготовления — остается лишь сделать раскрой по металлу, убедившись в том, что готовое устройство полностью выполняет необходимые функции.

Процесс изготовления плазмореза довольно прост и понятен: стоит внимательно изучить схему, а также этапы выполнения работ. Благодаря этому не составит труда сделать нужный прибор своими руками, что поможет сэкономить значительную сумму средств. Тем более что если все сделано правильно, то домашний аппарат ничуть не уступает покупным вариантам.

Тем более что если все сделано правильно, то домашний аппарат ничуть не уступает покупным вариантам.

ЧПУ своими руками: необходимое оборудование

Стоимость станка плазменной резки с ЧПУ отнюдь не низка — она доступна далеко не каждому производственному предприятию, что и говорить о покупке подобного устройства для применения в быту. Именно поэтому возможность сделать его самостоятельно — отличный выход из этой ситуации.

Для изготовления понадобятся:

- Стол.

- Направляющие.

- Блок управления.

- Ременная передача.

Нужно учитывать, что часть деталей потребуется заказать — крайне важно детально заранее просчитать параметры каждого изделия, используемого для сборки плазмореза, с учетом особенностей дальнейшего применения устройства.

Порядок изготовления

Процесс сбора состоит из нескольких основных этапов:

- Подготовка основания — оно должно быть ровным и находиться строго параллельно полу.

Лучше всего воспользоваться уровнем, чтобы убедиться в этом.

Лучше всего воспользоваться уровнем, чтобы убедиться в этом. - Из труб сваривается рама, которая станет основой будущего стола. Его ножки стоит усилить специальными подпорками, расположенными под наклоном.

- Чтобы конструкция была практичной и долговечной, важно обязательно покрыть её слоем грунтовки, после чего покрасить. В противном случае очень скоро придется начинать борьбу с коррозией.

- Для установки станка потребуются специальные опоры. Для этой цели лучше всего использовать дюраль.

- Сваривается водяной стол для раскроя металла.

- Металл нарезается на полосы около 4 см — это будут рейки, которые устанавливаются в соответствующие крепления.

- Монтируются направляющие.

- Стол зашивается и тоже окрашивается.

- Остается лишь смонтировать портал, а на него — двигатель и необходимые датчики.

- Крепятся направляющие и двигатель осей Y и Z

- Фиксируется датчик поверхности и кабель-каналы для каждой оси.

Остается лишь завершить процесс создания конструкции, ограничив перемещения портала и смонтировав кран для слива жидкости. После этого все провода аккуратно прячутся, и устанавливается горелка.

Когда основа конструкции готова, необходимо установить терминал с ЧПУ. Сначала корпус, после чего поочередно монтируются все элементы управления, включая монитор, клавиатуру, основные кнопки и модуль ТНС. Устройство готово к работе — можно пользоваться плазморезом с ЧПУ.

Заключение, вывод

Несмотря на то, что процесс создания аппарата, используемого для раскроя по металлу, достаточно прост, лучше все-таки не приступать к этой работе, не имея достаточных знаний и опыта. Поэтому прежде чем воплотить поставленную задачу на практике, стоит заручиться поддержкой профессионалов. Или же купить уже готовый вариант, тем более что современные модели могут использоваться не только для резки, но и для сварки.

Поэтому прежде чем воплотить поставленную задачу на практике, стоит заручиться поддержкой профессионалов. Или же купить уже готовый вариант, тем более что современные модели могут использоваться не только для резки, но и для сварки.

По традиции, тематическое видео — «что мы получим в итоге?»

Плазморез своими руками из инвертора, подробности изготовления, видео

Домашние мастера, занимающиеся обработкой металла, сталкиваются с необходимостью раскраивать металлические заготовки. Это можно сделать при помощи угловой шлифовальной машины (болгарки), кислородного резака или плазмореза.

- Болгарка. Качество среза очень высокого уровня. Однако выполнить фигурный раскрой невозможно, особенно если это касается внутренних отверстий с изогнутыми краями.

К тому же есть ограничения по толщине металла. Тонкие листы резать болгаркой невозможно. Главное преимущество – ценовая доступность;

К тому же есть ограничения по толщине металла. Тонкие листы резать болгаркой невозможно. Главное преимущество – ценовая доступность; - Кислородный резак. Может вырезать отверстие любой конфигурации. Но добиться ровного среза невозможно в принципе. Края получаются рваными, с каплями оплавленного металла. Тяжело режется толщина более 5 мм. Приспособление не слишком дорогое, но требуется иметь большой запас кислорода для работы;

- Плазморез. Доступным этот прибор не зазовешь, но высокая стоимость оправдана качеством среза. После раскроя, заготовка практически не нуждается в дополнительной обработке.

Учитывая неподъемную для большинства домашних мастеров цену – многие умельцы «кулибины» изготавливают плазменный резак своими руками.

Способов несколько – можно создать конструкцию полностью «с нуля», или использовать готовые приспособления. Например – из сварочного аппарата, несколько модернизированного под новые задачи.

Изготовить плазморез своими руками реальная задача, но сначала необходимо понять, как он работает.

Общая схема изображена на иллюстрации:

Устройство плазмореза

Блок питания.

Он может быть сконструирован по-разному. Трансформатор имеет большие габариты и массу, но позволяет резать более толстые заготовки.

Потребление электроэнергии выше, это необходимо учитывать при выборе точки подключения. Такие блоки питания мало чувствительны к перепадам входного напряжения.

Инверторы экономичны, у них выше КПД. Дуга, полученная с помощью такого источника питания, горит стабильнее, что положительно влияет на качество реза.

Инвертор легче, и занимает меньше места в сравнение с трансформатором. Это делает прибор мобильным, что позволяет работать в труднодоступных местах.

Однако есть и недостатки. Толщина разрезаемой заготовки ограничена.

Плазмотрон.

Рабочая головка, с помощью которой производится резка.

Схема плазменного резака:

На электрод подается напряжение от инвертора для возбуждения плазменной дуги. Выбирается тугоплавкий металл, с образованием прочного окисла.

Выбирается тугоплавкий металл, с образованием прочного окисла.

Например, цирконий, гафний или бериллий. Сопло служит для формирования плазменной струи. В зону образования плазмы подается сжатый воздух, который одновременно придает форму плазменной струе и охлаждает электрод.

Параметры сопла определяют характеристики реза. От диаметра зависит скорость разреза заготовки и размер прожигаемой щели. Величина отверстия на типовом резаке обычно равняется 3 мм. От длины напрямую зависит качество обработки. Однако слишком длинное сопло сильно нагревается и быстро изнашивается.

Охладитель (он же изолятор) частично отводит тепло от сопла, продлевая его ресурс. В рабочем режиме плазма достигает температуры более 25000°.

Поскольку плазма состоит не только из потока заряженных частиц, а еще и из воздуха – он должен подаваться в больших количествах. Этим вопросом заведует компрессор. Если рабочий ток не превышает пары сотен ампер, используется обычный воздух из атмосферы. Толщина разрезаемого металла менее 5 см.

Толщина разрезаемого металла менее 5 см.

В промышленных резаках выше сила тока и применяются различные газы: аргон, гелий, азот и даже кислород с водородом.

По управляющему комплекту шланг-кабель поступает как электрический ток, так и сжатый воздух (газ).

Подробное описание как сделать плазмотрон для плазмореза в этом видео.

Как работает плазморез

После нажатия управляющей клавиши, ток большой величины и частоты зажигает (в буквальном смысле) электрическую дугу между соплом и электродом. Температура в наконечнике поднимается до 7000° С.

Когда дежурная дуга заполняет все сопло, подается сжатый воздух (газ). От воздействия высокой температуры газ ионизируется, и становится проводником. Фактически возникает короткое замыкание через воздух, который превращается в газообразный электрод.

В этот момент из сопла вырывается сформированная конусом плазма с температурой более 20000° С. При таких условиях электропроводность раскаленного воздуха внутри плазменного потока, равна проводимости металла.

При таких условиях электропроводность раскаленного воздуха внутри плазменного потока, равна проводимости металла.

При соприкосновении плазмы с металлом заготовки, возникает классическая дуга, как при электродной сварке. В роли электрода выступает плазма. Дуга моментально нагревает металл в точке соприкосновения. Размер пятна равен диаметру сопла. Превратившийся в жидкость металл, моментально выдувается под напором сжатого воздуха. Происходит резка заготовки.

Важно! При работе с плазморезом требуется определенная сноровка. Двигаться необходимо равномерно, с правильно заданной скоростью.

Если головку вести слишком медленно – рез получится не таким ровным, и будет слишком широким. Нагревшиеся края металла станут корявыми. Быстрое перемещение не позволит качественно выдувать расплавленный металл, и рез потеряет непрерывность.

Этого недостатка лишены станки плазморезы, в которых сопло управляется механически.

Однако стоимость таких устройств слишком высока. Самостоятельное изготовление затруднено, по причине дороговизны комплектующих. Мы рассмотрим возможность изготовления ручного плазменного резака со средними параметрами.

Самостоятельное изготовление затруднено, по причине дороговизны комплектующих. Мы рассмотрим возможность изготовления ручного плазменного резака со средними параметрами.

Плазморез своими руками из инвертора

Основная сложность – изготовление собственно плазмотрона. Точнее – режущего сопла.

Металлы, из которых вытачиваются наконечники, к доступным не относятся. Поэтому есть смысл приобрести готовое сопло. Патрубок для подключения шланга, работающего под давлением – должен быть установлен промышленным путем.

Рабочая область имеет температуру в несколько тысяч градусов, поэтому любой доступный в домашних условиях способ сварки, не подойдет. Трубка просто отвалится. А вот готовую режущую готовку не составит труда разместить в рукоятке, которая рассчитана на высокие температуры. Если вы делаете плазморез из инвертора – такая рукоять входит в комплект.

Также необходимо всегда иметь запас расходных материалов. Сопло, из какого бы прочного металла оно не было сделано, изнашивается довольно быстро. Поэтому комплект из 5-10 насадок и катодов не помешает. К тому же лучше иметь несколько различных диаметров сопла, для работы с разными металлами.

Поэтому комплект из 5-10 насадок и катодов не помешает. К тому же лучше иметь несколько различных диаметров сопла, для работы с разными металлами.

Токопроводящий кабель от инвертора объединяют со шлангом для подачи сжатого воздуха. Вся конструкция должна составлять единое целое, иначе можно просто запутаться в шлангах во время работы.

В качестве корпуса для сопла хорошо использовать керамические втулки. Это и диэлектрик, и охладитель, неплохо рассеивающий лишнее тепло.

Самодельный плазморез, в отличие от обычного сварочника нуждается в управлении поджигом дежурной плазмы. Для этого в конструкцию готового инвертора встраивается осциллятор, который дает первичную искру для запала.

После появления рабочей плазмы его необходимо отключать. Для этого используется схема, работающая при помощи реле. Как только ток достигает рабочей величины – осциллятор выключается и дуга работает от основного (нагрузочного) выхода инвертора.

В остальном инвертор остается без изменений. Мощности хватает для обеспечения горелки при толщине металла до 20 мм. Обычно большую толщину в домашних условиях не обрабатывают.

Мощности хватает для обеспечения горелки при толщине металла до 20 мм. Обычно большую толщину в домашних условиях не обрабатывают.

Самодельный плазморез не может обойтись без компрессора. Для образования стабильной рабочей плазмы достаточно давления 2-2,5 атмосферы. Такую величину обеспечит даже обычный автомобильный компрессор.

Вся проблема в том, что во время работы расходуется огромное количество воздуха, и компрессор не может восполнить его с нужной скоростью. Если давление упадет – рабочая плазменная дуга разрушится, и резать металл будет невозможно.

Вопрос решается установкой воздушного ресивера. Он служит аккумулятором для накопления давления. Кратковременные интервалы работы резака не успевают снизить давление, а во время перерывов компрессор пополняет запас сжатого воздуха.

Можно использовать баллоны тормозной системы от грузовиков. Например – от «Камаза». Однако более практичным будет приобретение стандартного комплекта компрессора с ресивером.

Только обязательно оснастите комплект редуктором. Необходимо иметь возможность выставлять и поддерживать постоянное давление. Покупка компрессора не будет обременительной для бюджета, если использовать его для других целей. Например, для покраски с помощью краскопульта.

С помощью подобной самоделки можно резать как тонкую жесть толщиной 1 мм, так и толстые стальные пластины. Если работать по шаблону – можно вырезать качественные заготовки не хуже станка с ЧПУ.

В этом видео подробности сборки самодельного плазмореза.

About sposport

View all posts by sposport

Плазморез из инвертора схема – Морской флот

Изготовить рабочий плазморез из сварочного инвертора своими руками не такая уж и сложная задача, как на первый взгляд может показаться. Для того чтобы реализовать данную идею, нужно приготовить все необходимые детали такого устройства:

- Резак плазменный (или по другому — плазмотрон)

- Инвертор сварочный или трансформатор

- Компрессор, с помощью которого будет создаваться воздушная струя, необходимая для формирования и охлаждения потока плазмы.

- Кабели и шланги для объединения всех конструктивных элементов устройства в одну систему.

Плазморез, в том числе и самодельный, успешно применяется для выполнения всевозможный работ как на производстве, так и дома. Это устройство незаменимо в тех ситуациях, когда необходимо выполнить точный, тонкий и качественный разрез металлических заготовок. Отдельные модели плазменных резаков с точки зрения их функциональности позволяют применять их в качестве сварочного аппарата. Такая сварка выполняется в защитном газе аргона.

Обратный кабель и газовый шланг для плазменной резки!

При выборе источника питания для самодельного плазмотрона важно обратить внимание на величину тока, который может генерировать такой источник. Чаще всего для этого выбирают инвертор, который обеспечивает высокую стабильность процесса плазменной резки и позволяет более экономно использовать энергию. В отличие от сварочного трансформатора, обладает компактными размерами и небольшим весом, инвертор удобнее в использовании. Единственным недостатком использования инверторных плазменных резаков является сложность резки слишком толстых заготовок с их помощью.

Единственным недостатком использования инверторных плазменных резаков является сложность резки слишком толстых заготовок с их помощью.

На фото горелка от плазменного резака ABIPLAS и ее составные части!

При сборке самодельного агрегата для выполнения плазменной резки вы можете использовать готовые схемы, которые легко найти в Интернете. Кроме того, в Интернете есть видео о том, как изготовить плазморез своими руками. Используя готовую схему при сборке такого устройства, очень важно строго её придерживаться, а также обратить особое внимание на соответствие конструктивных элементов друг другу.

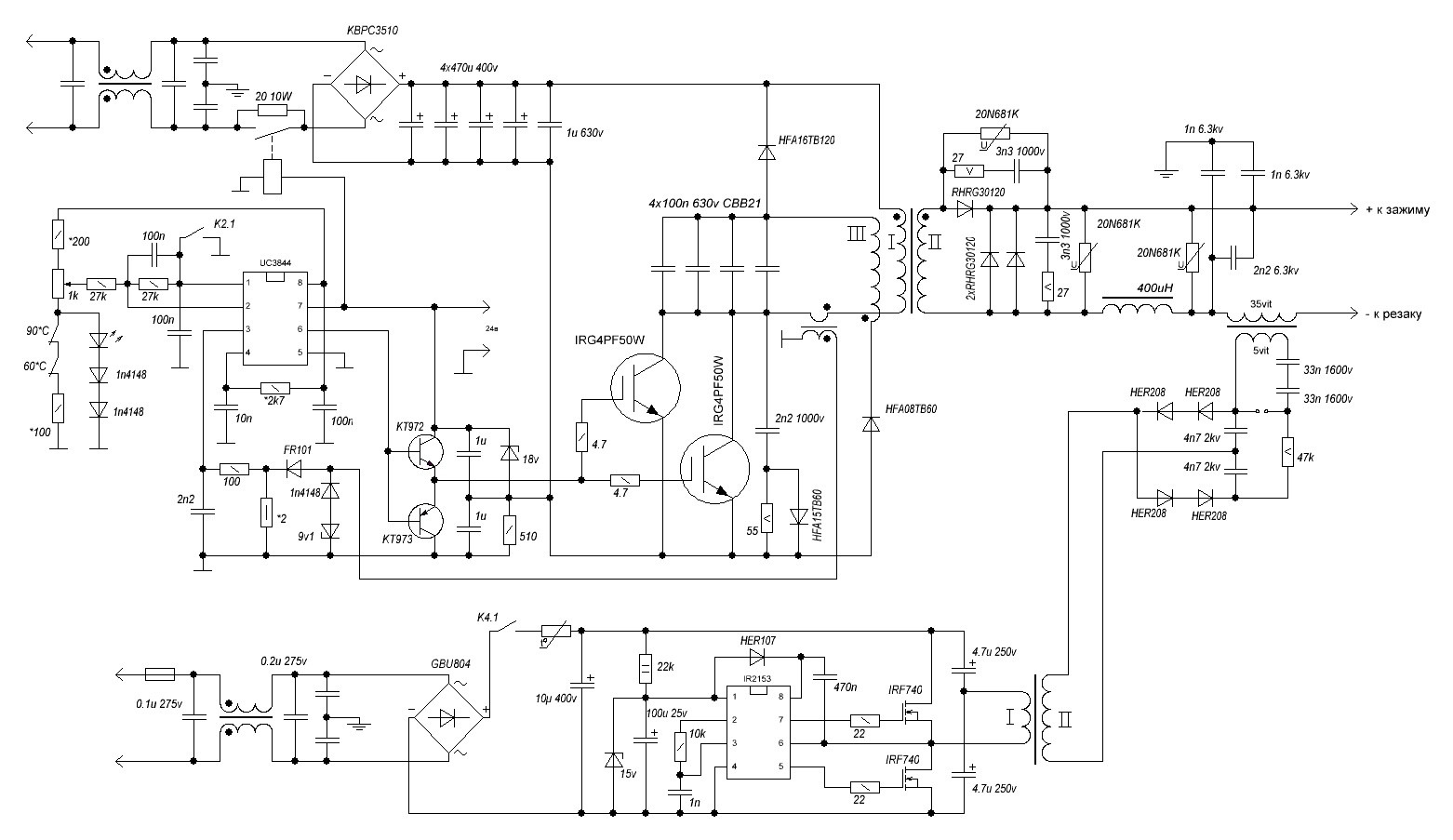

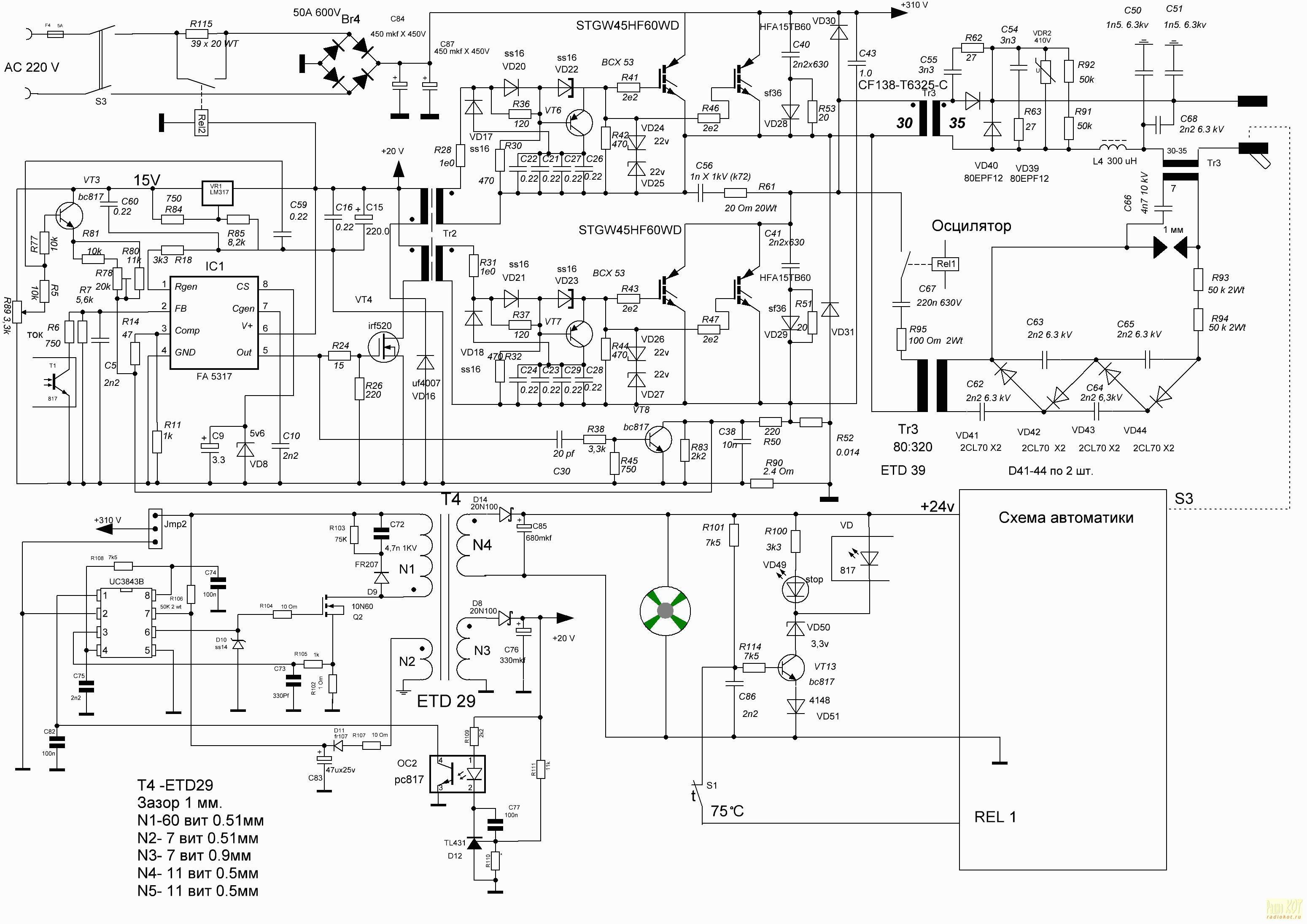

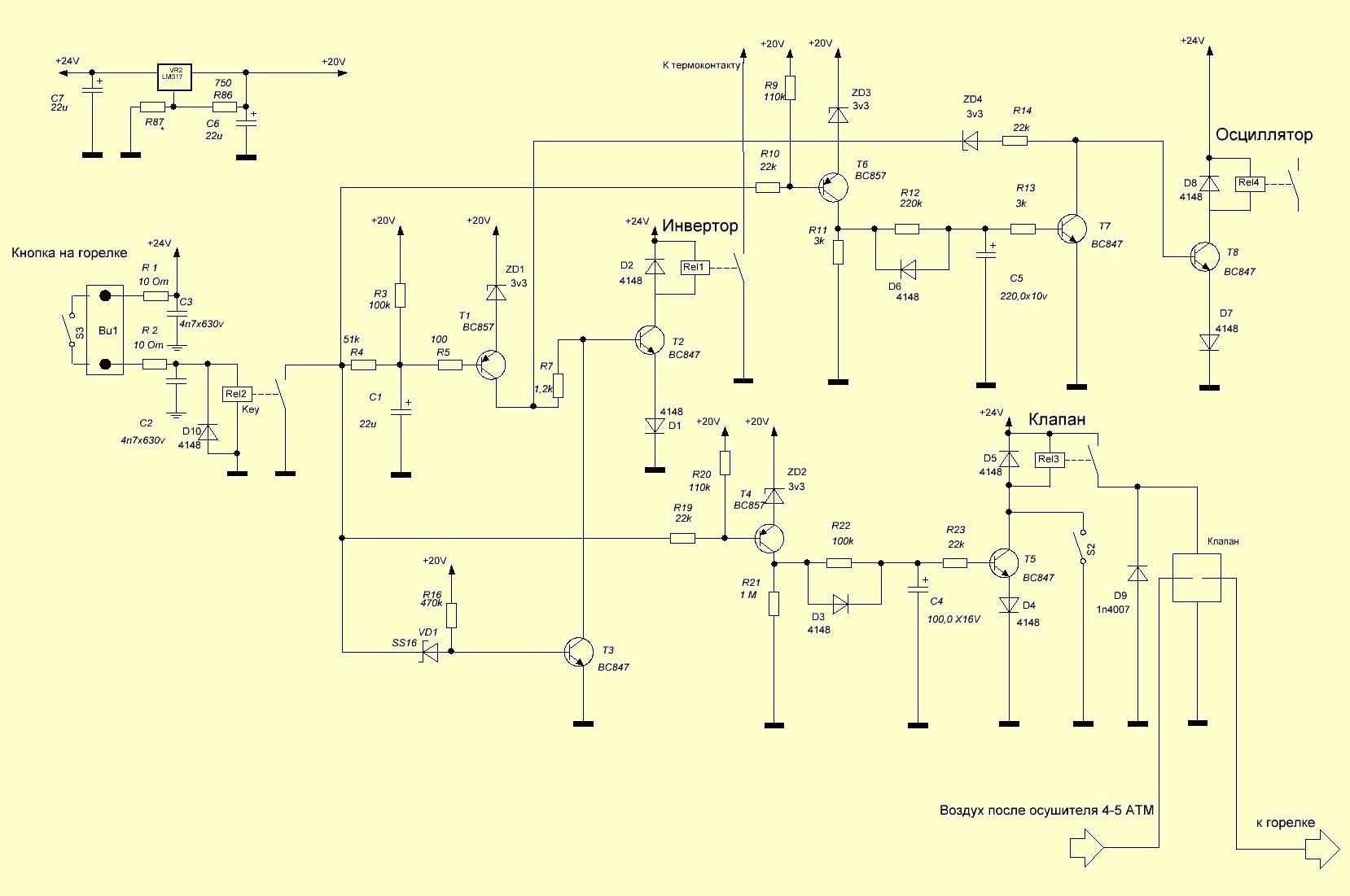

Схемы плазмореза на примере аппарата АПР-91

В качестве примера при изучении принципиальной электрической схемы, мы будем использовать устройство для плазменной резки APR-91.

Принципиальная схема силовой части плазмореза!

Принципиальная схема управления плазмореза

Принципиальная схема осциллятора!

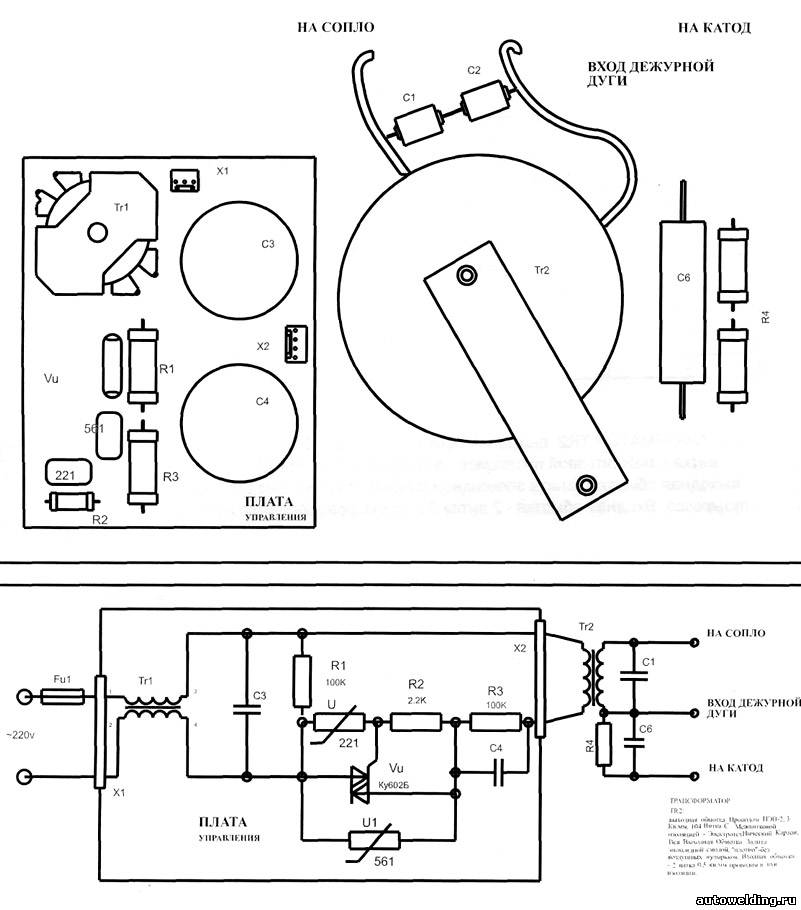

Детали самодельного устройства для плазменной резкиПервое, что вам нужно найти для изготовления самодельного плазменного резака, это источник питания, в котором будет генерировать электрический ток с необходимыми характеристиками. Обычно для этого используют сварочные инверторные аппараты, что объясняется рядом их преимуществ. Благодаря своим техническим характеристикам, подобное оборудование способно обеспечить высокую стабильность генерируемого напряжения, что положительно сказывается на качестве резки. Работать с инверторами гораздо удобнее, что объясняется не только их компактными размерами и небольшим весом, но и простотой настройки и эксплуатации.

Обычно для этого используют сварочные инверторные аппараты, что объясняется рядом их преимуществ. Благодаря своим техническим характеристикам, подобное оборудование способно обеспечить высокую стабильность генерируемого напряжения, что положительно сказывается на качестве резки. Работать с инверторами гораздо удобнее, что объясняется не только их компактными размерами и небольшим весом, но и простотой настройки и эксплуатации.

Принцип работы устройства для плазменной резки!

Благодаря своей компактности и малому весу плазменные резаки на основе инверторов могут использоваться при работе даже в самых трудных местах, что исключено для громоздких и тяжелых сварочных трансформаторов. Большим преимуществом инверторных источников питания является их высокая эффективность. Это делает их очень экономичными с точки зрения энергопотребления устройств.

В некоторых случаях источником питания для плазменного резака может быть сварочный трансформатор, но его использование чревато значительным энергопотреблением. Следует также учитывать, что любой сварочный трансформатор характеризуется большими габаритами и значительным весом.

Следует также учитывать, что любой сварочный трансформатор характеризуется большими габаритами и значительным весом.

Основным элементом аппарата, предназначенного для резки металла плазменной струей, является плазменный резак. Этот элемент оборудования обеспечивает качество резки, а также эффективность ее выполнения.

Размер и форма плазменной струи полностью зависит от диаметра сопла!

Для формирования воздушного потока, который будет преобразован в высокотемпературную плазменную струю, в конструкции плазменного резака используется специальный компрессор. Электрический ток от инвертора и поток воздуха от компрессора поступают в плазменный резак с помощью пакета кабельных шлангов.

Центральным рабочим элементом плазменного резака является плазменная горелка, конструкция которой состоит из следующих элементов:

- Сопла

- Канала, по которому подается струя воздуха

- Электрода

- Изолятора, который параллельно выполняет функцию охлаждения

Конструкция плазменного резака и советы по его изготовлению

Сменные насадки для плазмотрона

Некоторые из вышеперечисленных материалов при нагревании могут выделять соединения, опасные для здоровья человека, этот момент следует учитывать при выборе типа электрода. Таким образом, при использовании бериллия образуются радиоактивные оксиды, и при испарении тория в сочетании с кислородом образуются опасные токсичные вещества. Совершенно безопасным материалом для изготовления электродов для плазменной горелки является гафний.

За формирование плазменной струи, с помощью которой и производится резка, отвечает сопло. Его производству следует уделить серьезное внимание, так как качество рабочего процесса зависит от характеристик этого элемента.

Устройство сопла плазменной горелки

Самым оптимальным является сопло, диаметр которого равен 30 мм. От длины этой детали, зависит аккуратность и качество исполнения реза. Однако слишком длинное сопло также не следует делать, так как в данном случае оно быстро разрушается.

Как было упомянуто выше, в конструкцию плазмореза обязательно входит компрессор, который формирует и подает воздух в сопло. Последнее необходимо не только для формирования струи высокотемпературной плазмы, но и для того что бы охлаждать элементов аппарата. Применение сжатого воздуха в качестве рабочей и охлаждающей среды, а также инвертора, который формирует рабочий ток 200 А, позволяет эффективно резать металлические детали, толщина которых не превышает 50 мм.

Таблица выбора газа для плазменной резки металлов!

Для подготовки аппарата плазменной резки к работе, нужно соединить плазмотрон с инвертором и компрессором. Для решения этой задачи применяются пакеты кабельных шлангов, который используют следующим образом.

- Кабель, через который будет подаваться электрический ток, соединяет инвертор и электрод плазменной резки.

- Шланг подачи сжатого воздуха соединяет выход компрессора и плазменную горелку, в которой из входящего воздушного потока будет образовываться плазменная струя.

Основные особенности работы плазмореза

Чтобы сделать плазменный резак, используя инвертор для его изготовления, необходимо понять, как работает такое устройство.

После включения инвертора электрический ток от него начинает течь к электроду, что приводит к воспламенению электрической дуги. Температура дуги, горящей между рабочим электродом и металлическим наконечником сопла, составляет около 6000–8000 градусов. После зажигания дуги сжатый воздух подается в камеру сопла, которая проходит строго через электрический разряд. Электрическая дуга нагревает и ионизирует воздушный поток, проходящий через нее. В результате его объем увеличивается в сотни раз, и он становится способным проводить электрический ток.

С помощью сопла плазменного резака из проводящего воздушного потока формируется плазменная струя, температура которой активно поднимается и может достигать 25-30 тысяч градусов. Скорость потока плазмы, благодаря которой осуществляется резка металлических деталей, на выходе из сопла составляет около 2-3 метров в секунду. В тот момент, когда плазменная струя контактирует с поверхностью металлической детали, электрический ток от электрода начинает протекать через нее, и начальная дуга гаснет. Новая дуга, которая горит между электродом и заготовкой, называется резкой.

Характерной особенностью плазменной резки является то, что обрабатываемый металл плавится только в том месте, где на него влияет поток плазмы. Вот почему очень важно, чтобы место плазменного воздействия было строго в центре рабочего электрода. Если мы пренебрегаем этим требованием, то можем столкнуться с тем фактом, что воздушно-плазменный поток будет нарушен, в следствии чего, качество резки значительно ухудшится. Чтобы удовлетворить эти важные требования, используйте специальный (тангенциальный) принцип подачи воздуха к соплу.

Также необходимо следить, что бы два плазменных потока не образовывались одновременно, за места одного. Возникновение такой ситуации, которая приводит к несоблюдению режимов и правил технологического процесса, может привести к выходу из строя инвертора.

Основные параметры плазменной резки разных металлов.

Важным параметром плазменной резки является скорость воздушного потока, которая не должна быть слишком большой. Хорошее качество реза и скорость его выполнения обеспечиваются скоростью воздушной струи, равной 800 м/с. В этом случае ток, протекающий от инверторного блока, не должен превышать 250 А. При выполнении работ на таких режимах следует учитывать тот факт, что в этом случае поток воздуха, используемого для формирования потока плазмы, будет увеличиваться.

Самостоятельно изготовить плазменный резак не так уж и сложно, для этого нужно изучить нужный теоретический материал, просмотреть обучающее видео и правильно подобрать все необходимые детали. При наличии в домашнем пользовании подобного аппарата, изготовленного на основе заводского инвертора, может выполнять не только качественную резку металла, но и плазменную сварку!

В том случае если у вас в пользовании нет инвертора, можно изготовить плазморез, взяв за основу сварочный трансформатор, в таком случае вам придется смириться с его большими габаритами и не малым весом. Так же, плазморез, сделанный на основе трансформатора, будет иметь не очень хорошую мобильностью и переносить его с места на место будет проблематично!

Отслужившие детали различных машины и инструментов отлично подходят для изготовления полезных в домашнем хозяйстве устройств своими руками. Если есть в наличии ненужный сварочный инвертор, то из него можно сделать самодельный плазморез.

О том, каким образом превратить прибор для сваривания металла в устройство, которое способно разрезать прочный материал, будет подробно рассказано в этой статье.

Преимущество плазмореза перед газовым резаком

Одним из самых простых устройств для резки металла является газовый резак. Такой прибор стоит небольших денег и расходные материалы к нему также недороги. Но при выполнении газосварочных работ происходит нагрев слишком большой площади металла.

По этой причине материалы, обладающие большой теплопроводностью могут покоробиться и изменить цвет. Как в месте плавления металла, так и на значительном удалении от термического воздействия пламени горелки.

Преимущество плазмореза заключается в том, что удаётся получить очень тонкую струю раскалённого газа, которая будет воздействовать на небольшую площадь поверхности, что позволит значительно уменьшить нагрев детали.

Принцип работы плазмореза

Изготовить плазморез самостоятельно, не разбираясь в принципе работы этого устройства практически невозможно.

Процесс образования плазмы происходит в результате:

- Подачи электрического тока в горелку.

- Между электродами (катод и анод) горелки возникает электрическая дуга.

- Воздух под давлением подаётся в горелку и «выдувает» дугу наружу, при этом значительно увеличивая её температуру.

- К разрезаемому металлу подключается кабель «массы», поэтому ионизируемое пламя как бы замыкает о поверхность материала.

В результате получается высокоэффективное устройство для разрезания различных металлов. В том числе тех, которые обладают повышенными показателями теплопроводности.

Смотрите видео, где в доступной форме показано что такое плазменная резка и как она работает:

Детали для самодельного устройства

Плазморез из сварочного инвертора своими руками изготавливается из следующих деталей.

1. Плазмотрон. Эта деталь в конструкции плазмореза является наиболее важной.

Даже при наличии необходимого по силе электрического тока и давления газа, дугу не удастся получить, если внутренние электроды будут неправильно расположены. А отверстие для подачи воздуха будет иметь неподходящий диаметр.

Стоит такая деталь довольно дорого, поэтому домашние мастера предпочитают изготавливать горелки самостоятельно из подручных деталей.

2. Источник тока. В самодельном плазморезе источником тока будет сварочный инвертор.

3. Компрессор. Чтобы обеспечить длительную подачу сжатого воздуха в плазмотрон необходимо приобрести компрессор средней мощности.

Узнайте из этого видео, как выбрать компрессор для плазменной резки:

Также потребуются для самодельного плазмореза купить достаточное количество медных проводов большого диаметра. Для подключения «массы» к разрезаемой детали и обеспечения плазмотрона необходимым количеством электроэнергии.

Самостоятельное изготовление плазмотрона

Горелка или плазмотрон может быть изготовлена из подручных материалов. Чтобы собрать этот элемент самодельного плазмореза понадобятся:

- ручка;

- кнопка пуска;

- специальный электрод;

- сопло;

- изолятор.

Для изготовления самодельного плазмотрона идеально подойдёт ручка от мощного паяльника. Как правило, такая деталь имеет серединное отверстие, через которое и будут подводиться электрический ток и сжатый воздух.

Кнопку лучше использовать достаточно большую, чтобы во время работы пользоваться устройством было максимально комфортно.

Электроды потребуется приобрести в магазине. Для самостоятельного изготовления плазмотрона лучше выбирать изделия, изготовленные из гафния.

Для работы с металлами различной толщины потребуется также купить набор сопл.

Изготавливается плазмотрон в такой последовательности:

- Сразу за ручкой помещается металлическая трубка, покрытая изнутри фторопластом.

- Внутри трубки размещается электрод, который почти по всей длине закрыт высокотемпературной изоляцией.

- За электродом устанавливается с помощью резьбового соединения сопло подходящего диаметра.

Плазмотрон готов к использованию. Ещё для работы устройства потребуется подключить для подачи воздуха шланг от компрессора и электрический провод от инвертора.

Посмотрите видео, где человек рассказывает, как он пытался сделать плазмотрон:

Источник тока

В качестве источника электроэнергии можно использовать сварочный инвертор со следующими показателями:

- напряжение питания – 220 В;

- мощность – от 4 кВт;

- возможность регулировки тока от 20 – 40 А.

Сборка плазмореза

Когда отдельные детали плазмореза будут готовы, можно приступить к сборке. Чтобы работать с самодельным устройством было максимально комфортно, необходимо свести к минимуму количество тянущихся за ручкой проводов и шлангов.

Для более компактного размещения рабочего провода его помещают внутри шланга, по которому производится подача сжатого воздуха. Провод надёжно подсоединяется к электроду, при этом шланг также должен быть подключён к горелке без образования зазоров.

Другой контакт от инвертора будет подключаться к разрезаемой детали в качестве «массы» поэтому его следует оборудовать клеммой типа «крокодил».

Из этого видео вы узнаете, как самому сделать шланг пакет, шлейф для плазмореза:

Процесс разрезания металла с помощью плазменного резака очень прост. После подачи электричества образуется электрическая дуга. Момент образования запала регулируется кнопкой, которая была ранее установлена на ручке плазмотрона. Воздух подаётся от компрессора по шлангу и раздувает дугу, тем самым увеличивая её температуру, которая может достигать 8000ºС.

Для того чтобы затушить дугу достаточно отпустить кнопку на ручке. Таким образом горелка будет работать только в тот момент, когда необходимо разрезать металл, что сведёт к минимуму эффект перегрева, к которому самодельные изделия очень чувствительны.

Интересное видео про плазморез своими руками и из чего он состоит:

Советы и рекомендации

Важно не только знать, как переделать инвертор в плазморез, но и как сделать работу такого устройства максимально эффективной и безопасной.

Далее будут приведены несколько рекомендаций. Придерживаясь которых можно избежать наиболее распространённых ошибок при изготовлении и использовании самодельного устройства:

- Перед тем как приступить к изготовлению из сварочного инвертора устройства для резки металлов, следует наметить на бумаге основные элементы такой системы. Самостоятельно изготовленные чертежи и схемы позволят в процессе работы не допустить досадных ошибок, которые наиболее часто бывают вызваны обычной невнимательностью.

- Несмотря на то, что плазменный резак имеет очень узкое пламя, которое не слишком разогревает даже металлы обладающие повышенной теплопроводностью, рекомендуется при работе с алюминиевыми изделиями использовать в качестве распыляющего газа неон или аргон, которые не позволят окислиться поверхности, подвергнувшейся воздействию высокой температуры.

- Чтобы максимально сократить время на изготовление плазмореза рекомендуется приобрести готовую горелку для газового резака. Такое изделие позволит максимально эффективно и безопасно работать с металлом.

- При использовании самодельного плазмореза необходимо придерживаться основных правил техники безопасности. Прежде всего, следует обеспечить защиту от воздействия электричества и брызг расплавленного металла. Для этой цели используются специальная обувь, перчатки и фартук. Также необходимо надевать защитные очки, которые позволят предохранить зрение от воздействия ультрафиолетовых лучей. В процессе резки металла выделяется большое количество вредных для здоровья веществ, поэтому рекомендуется защищать органы дыхания с помощью респиратора.

О том, как из инвертора сделать плазморез своими руками подробно рассказано в этой статье. Перед началом изготовления плазменного резака рекомендуется проверить работоспособность инвертора.

В отличие от сварочного трансформатора, инвертор отличается компактностью, малым весом и высоким КПД, что объясняет его популярность в домашних мастерских, небольших гаражах и цехах.

Он позволяет закрывать большинство потребностей в сварочных работах, но для качественной резки требуется лазерный аппарат или плазморез.

Универсальный аппарат для сварки

Лазерное оборудование очень дорогое, плазморез тоже стоит недешево. Плазменная резка и сварка металла небольшой толщины имеет прекрасные характеристики, недостижимые при использовании электросварки. При этом силовой блок у плазмореза и сварочного аппарата для электродуговой сварки во многом имеют одинаковые характеристики.

Возникает желание сэкономить, и при небольшой доработке использовать его и для плазменной резки. Оказалось, что это возможно, и можно встретить много способов переделки сварочных аппаратов, в том числе инверторных, в плазморезы.

Аппарат плазменной резки представляет собой тот же сварочный инвертор с осциллятором и плазмотроном, кабелем массы с зажимом и внешним или внутренним компрессором. Часто компрессор используется внешний и в комплект поставки не входит.

Если у владельца сварочного инвертора имеется еще и компрессор, то можно получить самодельный плазморез, приобретя плазмотрон и сделав осциллятор. В итоге получится универсальный сварочный аппарат.

Принцип работы горелки

Работа аппарата плазменной сварки и резки (плазмореза) основана на использовании в качестве режущего или сваривающего инструмента плазмы, четвертого состояния вещества.

Для ее получения требуется высокая температура и газ под высоким давлением. При создании между анодом и катодом горелки электрической дуги в ней поддерживается температура в несколько тысяч градусов.

Образование плазмы

Если пропустить при таких условиях через дугу струю газа, то он ионизируется, расширится в объеме в несколько сотен раз и нагреется до температуры в 20-30 тысяч °C, превращаясь в плазму. Высокая температура почти мгновенно расплавляет любой металл.

В отличие от кумулятивного снаряда процесс образования плазмы в плазмотроне регулируемый.

Анод и катод в резаке плазмореза находятся на расстоянии нескольких миллиметров друг от друга. Осциллятор вырабатывает импульсный ток большой величины и частоты, пропускает его между анодом и катодом, что приводит к возникновению электрической дуги.

После этого через дугу пропускается газ, который ионизируется. Так как все происходит в замкнутой камере с одним выходным отверстием, то получившаяся плазма с огромной скоростью вырывается наружу.

На выходе горелки плазмореза она достигает температуры 30000 ° и плавит любой металл. Перед началом работ к заготовке с помощью мощного зажима подсоединяется провод массы.

Когда плазма достигает заготовки, то электрический ток начинает течь через кабель массы и плазма достигает максимальной мощности. Ток доходит до 200-250 А. Цепь анод – катод разрывается с помощью реле.

Резка

При пропадании основной дуги плазмореза, эта цепь опять включается, не давая исчезнуть плазме. Плазма играет роль электрода в электродуговой сварке, она проводит ток, а благодаря своим свойствам создает в области соприкосновения с металлом область с высокой температурой.

Площадь соприкосновения струи плазмы и металла маленькая, температура высокая, нагрев происходит очень быстро, поэтому практически отсутствуют напряжения и деформации заготовки.

Срез получается ровный, тонкий не требующий последующей обработки. Под напором сжатого воздуха, который используется в качестве рабочего тела плазмы, жидкий металл выдувается и получается рез высокого качества.

При использовании инертных газов с помощью плазмореза можно проводить качественную сварку без вредного воздействия водорода.

Плазмотрон своими руками

При изготовлении плазмореза из сварочного инвертора своими руками самой сложной частью работ является производство качественной режущей головки (плазмотрона).

Инструменты и материалы

Если делать плазменный резак своими руками, то легче использовать в качестве рабочего тела воздух. Для изготовления понадобятся:

- рукоятка, в которой должны поместиться кабель и трубка для подачи воздуха;

- пусковая кнопка горелки плазмореза;

- изолирующая втулка;

- электрод горелки плазмореза;

- устройство завихрения воздушного потока;

- набор сопел различного диаметра для резки металлов различного вида и толщины;

- защитный наконечник от брызг жидкого металла;

- ограничительная пружина для поддержания одинакового зазора между соплом горелки плазмореза и разрезаемым металлом;

- насадки для снятия фасок.

Расходные материалы плазмореза в виде сопел, электрода стоит купить в магазине сварочного оборудования. Они в процессе резки и сварки выгорают, поэтому имеет смысл приобретать по несколько штук на каждый диаметр сопла.

Чем тоньше металл для резки, тем меньше должно быть отверстие сопла горелки плазмореза. Чем толще металл, тем больше отверстие сопла. Наиболее часто используется сопло с диаметром 3 мм, оно перекрывает большой диапазон толщин и видов металлов.

Сборка

Сопла горелки плазмореза прикрепляются прижимной гайкой. Непосредственно за ним располагается электрод и изолирующая втулка, которая не позволяет возникнуть дуге в ненужном месте устройства.

Затем расположен завихритель потока, который направляет его в нужную точку. Вся конструкция помещается во фторопластовый и металлический корпус. К выходу трубки на ручке горелки плазмореза приваривается патрубок для подсоединения воздушного шланга.

Электроды и кабель

Для плазмотрона требуется специальный электрод из тугоплавкого материала. Обычно их изготавливают из тория, бериллия, гафния и циркония. Их применяют из-за образования при нагреве тугоплавких окислов на поверхности электрода, что увеличивает длительность его работы.

При использовании в домашних условиях предпочтительней применение электродов из гафния и циркония. При резке металла они не вырабатывают токсичных веществ в отличие от тория и бериллия.

Кабель от инвертора и шланг от компрессора к горелке плазмореза нужно прокладывать в одной гофрированной трубе или шланге, что обеспечит охлаждение кабеля в случае его нагрева и удобство в работе.

Сечение медного провода нужно выбрать не менее 5-6 мм2. Зажим на конце провода должен обеспечивать надежный контакт с металлической деталью, в противном случае дуга с дежурной не перекинется на основную дугу.

Компрессор на выходе должен иметь редуктор для получения нормированного давления на плазмотроне.

Варианты прямого и косвенного действия

Конструкция горелки плазмореза довольно сложная, выполнить в домашних условиях даже при наличии различных станков и инструментов сложно без высокой квалификации работника. Поэтому изготовление деталей плазмотрона нужно поручить специалистам, а еще лучше приобрести в магазине. Выше была описана горелка плазмотрона прямого действия, она может резать только металлы.

Существуют плазморезы с головками косвенного действия. Они способны резать и неметаллические материалы. В них роль анода выполняет сопло, и электрическая дуга находится внутри горелки плазмореза, наружу под давлением выходит только плазменная струя.

При простоте конструкции устройство требует очень точных настроек, в самодеятельном изготовлении практически не применяется.

Доработка инвертора

Для использования инверторного источника питания для плазмореза его нужно доработать. К нему нужно подключить осциллятор с блоком управления, который будет выполнять функцию пускателя, поджигающего дугу.

Схем осцилляторов встречается довольно много, но принцип действия один. При запуске осциллятора между анодом и катодом проходят высоковольтные импульсы, которые ионизируют воздух между контактами. Это приводит к снижению сопротивления и вызывает возникновение электрической дуги.

Затем включается газовый электроклапан и под давлением воздух начинает проходить между анодом и катодом через электрическую дугу. Превращаясь в плазму и достигая металлической заготовки, струя замыкает цепь через нее и кабель массы.

Основной ток величиной примерно 200 А начинает течь по новой электрической цепи. Это вызывает срабатывание датчика тока, что приводит к отключению осциллятора. Функциональная схема осциллятора изображена на рисунке.

Функциональная схема осциллятора

В случае отсутствия опыта работы с электрическими схемами можно воспользоваться осциллятором заводского производства типа ВСД-02. В зависимости от инструкции по подключению они присоединяются последовательно или параллельно в схему питания плазмотрона.

Перед изготовлением плазмореза, необходимо определить предварительно с какими металлами, и какой толщины хотите работать. Для работы с черным металлом достаточно компрессора.

Для резки цветных металлов потребуется азот, высоколегированной стали нужен аргон. В связи с этим, возможно, потребуется тележка для перевозки газовых баллонов и понижающие редукторы.

Как любое оборудование и инструмент, сварочный аппарат с плазменной головкой требует определенной сноровки от пользователя. Движение резака должно быть равномерным, скорость зависит от толщины металла и его вида.

Медленное движение приводит к образованию широкого реза с неровными краями. Быстрое перемещение приведет к тому, что металл прорезается не во всех местах. При должной сноровке можно получить качественный и ровный срез.

Плазморез из сварочного инвертора своими руками: самодельный, подробно, схемы и чертежи

Для любителей постоянно мастерить полезные и красивые вещи из металла, кроме сварки периодически требуется резать металл. Можно изготовить плазморез из сварочного инвертора своими руками.

Не стоит покупать дополнительное дорогое оборудование, которое будет редко использоваться. Плазморез возможно сделать из трансформатора, но он будет тяжелый и энергоемкий.

Для чего нужен?

Каждому специалисту периодически приходится выкраивать детали из листа. Делать это механической обработкой, значит перевести в стружку много металла. Покупать дорогое оборудование ради использования раз в неделю несколько минут, не имеет смысла. Выход – изготовить плазменный резак своими руками. Переделывать можно разные типы выпрямителей:

- инвертор,

- трансформатор,

- выпрямитель.

Работать будет любой аппарат. Оптимальный вариант, для любителей мастерить, изготовление самодельного плазмореза из сварочного инвертора. При использовании газовой резки производительность ниже, ширина реза больше.

Основное преимущество плазмореза использование обычного воздуха. Давление создает компрессор. Нет риска взрыва или отравления, как при работе с пропаном, кислородом и другими газами.

Толщина разрезаемого листа на бытовом оборудовании с током до 200А ограничена 40 – 50 мм. Для строительства дома и работы в домашней мастерской этой мощности хватает. Полупрофессиональный инвертор настраивается на толщину до 100 мм.

Легкому и мощному оборудованию достаточно подсоединить компрессор и обычный держак заменить на плазмотрон, своими руками сделанный и купленный готовым. Оснастка оборудования легко меняется, и плазморезы инверторные превращаются в обычные аппараты, на которых производится сварка.

Принцип работы горелки

Плазменная резка своими руками происходит за счет превращения потока воздуха, проходящего через электрическую дугу, в плазму с температурой 3000 – 6000⁰C. Металл мгновенно расплавляется на ограниченном участке и выдувается. Принцип работы аналогичен газовой резке.

Образование плазмы

Инвертор создает постоянный ток большого значения. На конце электрода образуется дуга. В сопло под давлением поступает газ. Он проходит по спирали вокруг электрода. Образуется завихрение, движущееся с большой скоростью. В держак воздух поступает холодный. Двигаясь вокруг электрода, он его охлаждает и одновременно нагревается сам. В дуге он подходит уже подогретый.

На выходе струя газа становится тонкой. При соединении с горячей дугой, воздух нагревается ею и превращается в плазму, увеличиваясь в объеме в 20 – 30 раз. Вращение потока вокруг электрода делает струю тонкой.

Резка

Плазменная горелка, сделанная своими руками, подносится к металлу. Горячая плазма быстро расплавляет металл на малом участке. Воздушный поток выдувает расплав, образуя отверстие. При перемещении резака за ним остается узкая полоска разрезанного насквозь листа.

Тонкий аккуратный рез получается при расположении плазмореза из инвертора под прямым углом к разрезаемой поверхности. Чем больше угол наклона, тем шире полоса реза.

Для производства строжки поверхности детали, плазменный резак по металлу, сделанный своими руками, наклоняется к снимаемой поверхности под острым углом в 5 – 10⁰. Пламя нагревает верхний слой, воздух выдувает жидкий металл.

Аппараты прямого действия

Прямого действия плазменные резаки по металлу, сделанные своими руками, работают с образованием дуги между деталью и электродом. Резать таким способом можно только токопроводящие металлы.

На деталь крепится зажим «+» от сварочного автомата. На электрод подается «–». На выходе из сопла наконечника образуется дуга между металлом и электродом. На нее направлен воздух.

Косвенного

Плазморез, собранный своими руками из инвертора, может работать по принципу косвенного действия. Минус подается на наконечник. Дуга возникает независимо от наличия токопроводящей детали. Резаком косвенного действия режут любые материалы, включая фанеру, пластик, оргстекло. Струя плазмы образуется тоньше.

Сложность изготовления плазмотрона косвенного действия своими руками, демонстрируют схемы и чертежи. В небольшой наконечник длиной около 20 мм необходимо поместить воздушное охлаждение и надежно изолировать детали друг от друга.

Руководитель конструкторского бюро по проектированию сварочного оборудования, оснастки и инструмента завода САИК Твердохлебов И. Г.: «В плазмотроне используют не привычный электрод, сделанный из прутка проволоки и покрытый флюсом. Сердечник расположен внутри горелки и не выходят за пределы сопла. Электрическая дуга в аппаратах прямого действия загорается бесконтактно и превращается на выходе из сопла в плазму. Резак косвенного действия выдувает горячую струю независимо от расположения материала и его электропроводности. Можно отжигать медные кольца и опаливать древесину».

Источник тока

Если вопрос выбора типа источника питания не принципиальный, следует предпочесть инвертор. Легкий малогабаритный аппарат работает от бытового источника тока 220В. Он легко регулируется, потребляет мало электроэнергии. Большинство сварочных бытовых инверторов имеют рабочий коэффициент 50% и выше. Они имеют систему охлаждения. Платы мало греются, по сравнению с устройством другого оборудования.

В качестве источника питания используется трансформатор, преобразующий электрический переменный ток в сварочный. Он более мощный, позволяет резать металл до 100 мм. Переделать трансформатор проще, чем другие выпрямители. Он имеет ряд недостатков для применения его в бытовых условиях:

- тяжелый,

- габаритный,

- работает от трехфазного тока 380В,

- потребляет много электроэнергии,

- низкий КПД.

Для массового производства партий однотипных деталей в мастерских и цехах, изготавливаются плазморезы из сварочного автомата своими руками.

Типовая конструкция

В список оборудования для изготовления плазмореза своими руками из инвертора входят:

- инвертор,

- компрессор,

- плазмотрон.

Плазмотрон косвенного действия.

Пошаговый план создания плазмореза начинается со сборки плазмотрона. Самоделка включает в себя несколько деталей, требующих высокой точности изготовления. Все их можно купить готовые:

- в центре электрод из тугоплавкого металла,

- электродная втулка держит электрод и закручивает воздух,

- изоляционная втулка закрывает электрод от контакта с водой,

- фторопластовый корпус,

- сопло.

Самоделка требует аккуратности и точного изготовления всех деталей.

АПР-91 – схема переделки

Подробный чертеж для изготовления плазмореза показан для инвертора АПР-91. Специалисты считают эту модель наиболее удобной для переделки.

Кроме инвертора и компрессора, в изготовлении плазмореза используется много деталей. От самого плазмотрона, до подведенных к нему кабелей и шланга.

Электроды и кабель

Электроды подбираются их тугоплавких металлов: бериллий, ванадий, вольфрам. Они должны выдерживать температуру дуги и не разрушаться длительное время. Длина их относительно ширины 1,5 – 1,8. Длинные детали будут быстро сгорать.

Кабель обеспечивает равномерную подачу тока в зону образования плазмы. Он должен иметь сечение от 12 мм2, хорошую изоляцию.

Шланги воздушные от компрессора до держака подключаются для высокого давления.

Вентиляция

Инструкция по безопасным приемам работы требует, чтобы вентиляция в обязательном порядке присутствовала. Вытяжку наклонной конструкции должна располагаться на высоте 35 см от плоскости реза. Мощность вытяжного оборудования регулируется таким образом, чтобы весь дым от горящего металла втягивался системой. При этом не должно быть завихрений в рабочей зоне.

Сборка аппарата

Собирать следует начинать с плазмотрона. Узел требует точности и правильного подбора деталей. Если резать придется постоянно, необходимо иметь запасные электрод и сопло, они быстро сгорают.

Шланг и кабеля подключают сначала к оборудованию, затем к резаку. Только после этого можно инвертор подключать к сети.

Советы по эксплуатации самодельного плазмореза

Перед началом работы следует позаботиться о безопасности. Рядом должны находиться средства пожаротушения электрических приборов:

- ящик с песком,

- пенный или углекислотный огнетушитель,

- емкость с водой

График работы следует соблюдать указанный на инверторе. Оборудование должно остывать положенное ему время.

Без заземления работать нельзя.

Резать металл следует на специальном верстаке. Сварщик должен стоять или сидеть в удобной позе.

Загрузка…Самодельный плазморез из сварочного инвертора своими руками

Время чтения: 7 минут

Плазморез — это приспобление, необходимое каждому домашнему умельцу. Без него невозможна быстрая резка металлов и изготовление самоделок. Современные плазморезы можно купить в любом крупном городе, вот только их стоимость не всегда бывает приемлемой. Качественный агрегат стоит как минимум 300$, и не всякий сварщик готов отдавать за него такую сумму. А покупать дешевый плазморез тоже нет смысла, поскольку он вряд ли выдержит даже редкие попытки резать металл, не говоря уже о постоянном использовании.

К тому же, заводской плазморез трудно чинить и обслуживать в домашних условиях. Покупной плазморез сложно устроен, и порой вмешательства в его конструктив могут привести к потере гарантии. Эту проблему можно решить двумя способами: покупкой б/у аппарата или сборкой самодельного плазмореза. Мы считаем, что при нечастом использовании есть смысл изготовить плазморез самому. Самодельный плазморез из сварочного инвертора или трансформатора хорошо справляется даже с резкой толстых металлов, и в этом вы сможете убедиться сами. Эта статья о том, что такое плазменная резка, какового устройство плазмореза и как сконструировать такой прибор своими руками.

Содержание статьи

Общая информация

Чтобы понимать принцип работы плазмореза, необходимо разбираться в самой технологии резки. Итак, плазменная резка — это способ обработки металла, в основе которого лежит применение плазмы в качестве резца. Плазма — это ионизированный газ.

У плазменной резки есть множество преимуществ по сравнению с другими технологиями:

- Можно резать любые металлы вне зависимости от их состава и особенностей

- Резка плазмой осуществляется в два раза быстрее, чем при использовании газопламенной технологии. Это особенно заметно при резке тонких деталей

- Детали не деформируются при резке, поскольку в процессе область реза нагревается

- Рез получается очень аккуратным и чистым

- Для резки не нужно использовать газовый баллон, поэтому повышается безопасность работ

- С помощью плазмореза можно выполнять фигурную резку без ограничений по форме и размеру

- Плазморез можно использовать не только с металлическими деталями.

Существуют различные типы плазморезов. Мы не будем перечислять их в рамках этой статьи. Скажем лишь, что они могут быть инверторными и трансформаторными. Применение инверторной технологии позволяет изготовить плазморез для сварки тонких деталей. Трансформаторный плазморез более универсален и подходит для толстых деталей.

Читайте также: Виды и особенности плазменной сварки

Устройство плазмореза

Итак, теперь вы знаете, что для резки плазморезом используется плазма — ионизированный газ. Плазма обладает крайне высокой степенью проводимости электрического тока. При этом степень проводимости увеличивается со степенью нагрева плазмы. Это значит, что чем выше температура плазмы, тем больше сила резки.

Плазморез заводского производстваДля выполнения резки применяют не чистую плазму, а воздушно-плазменную дугу. Электрический ток напрямую воздействует на металл, формируя рез. Для тех, кто хочет знать больше подробностей, мы поясним. Плазморез формирует воздушно-плазменную дугу, которую сварщик должен направить в зону резки. Металл начнет медленно нагреваться, а вскоре и плавиться. Затем металл, находясь в жидком состоянии, выдувается из зоны резки.

Стандартный плазморез состоит из нескольких компонентов. Самый главный — это инвертор или трансформатор, который играет роль источника питания. Также необходим компрессор и сам резак, который также называют плазматроном.

Отдельно обратим внимание на конструктив плазмотрона. Внутри резака присутствует электрод, который изготавливается из циркония, бериллия, гафния и других редких металлов. При нагревании на поверхности такого электрода образовываются тугоплавкие оксиды, которые защищают сам электрод от разрушения. Это одна из причин, почему не стоит изготавливать резак своими руками. Лучше приобрести его в магазине.

ПлазмотронТакже обратите внимание на сопло, которое напрямую участвует при подаче воздушно-плазменной дуги. Сопло может иметь различную длину и диаметр. Подбирая диаметр, определитесь, как быстро будете выполнять резку. Чем больше диаметр, тем больше и плазменный поток, а значит и резка происходит быстрее. Мы рекомендуем использовать сопло диаметром 3 мм. Оно наиболее универсально.

Что касается длины, то здесь важно соблюдать золотую середину. Чем длиннее сопло, тем быстрее оно выходит из строя. Но при этом качество реза заметно выше. Приобретите сопла разной длины и поэкспериментируйте. Выберите для себя оптимальное.

Как сделать плазморез

Как вы заметили, заголовок нашей статьи звучит так: «Как сделать плазморез из сварочного инвертора». Это один из самых частых запросов по данной теме. Но спешим вас огорчить: собирать плазморез из инвертора своими руками — это не самая лучшая идея. Точнее так: использовать инвертор в качестве источника тока в самодельном плазморезе — это неэффективное и дорогое занятие. И вот почему.

Стандартный инвертор работает от сети 220В. Для резки очень тонкого металла этого может быть достаточно, но для выполнения более сложных работ вам понадобится источник, работающий от 380В. Для этих целей годится трансформатор. Кроме того, в плазморезе поджиг дуги контактный, а его невозможно сделать дома при использовании инвертора в качестве «донора».

Также учитывайте, что нельзя взять просто самый дешевый инвертор и сделать из него плазморез. Вам понадобится достаточно мощный и качественный аппарат, стоимостью минимум 150-200$. Что уже составляет половину или более от цены заводского плазмореза. Дополнительно вам понадобится плазмотрон и клапан. В итоге общая стоимость такой самоделки составит те самые 300$, которые просят за новый плазморез в магазине.

Вердикт: сделать дешевый плазморез из инвертора невозможно. Переделка ММА-аппарата в резак целесообразна только в том случае, если вам просто нравится мастерить все своими руками, а не покупать готовое.

Ну а если вы просто хотите сделать недорогой плазморез, то целесообразнее изготовить плазменный резак из обычного трансформатора. Трансформатор — это самый простой источник тока. В нем нет никаких электронных компонентов, поэтому он наиболее надежен. Самодельный плазморез из трансформатора будет работать даже при перепадах напряжения. А благодаря большой мощности от сможет резать толстый металл. Единственный недостаток — это большие габариты и вес такого плазмореза. К тому же, он будет потреблять немало электроэнергии.

Читайте также: Что такое сварочный трансформатор?

Ниже видео о том, как смастерить плазморез из сварочного трансформатора своими руками.

А также подробные схемы от одного из умельцев, найденные в открытом доступе.

Мы не рекомендуем собираться своими руками плазмотрон (он же резак). Это невыгодно и сложно. Себестоимость самодельного резака будет близка к себестоимости магазинного. Так что лучше соберите «начинку» плазмореза, а все комплектующие докупите.

Вместо заключения

Как видите, чтобы сделать плазморез из сварочного инвертора своими руками, необходимо потратиться. И в большинстве случаев эта трата нецелесообразна, поскольку разница в цене между самодельным плазморезом и заводским будет несущественной. Мы рекомендуем изготавливать плазморез из трансформатора. Так вы получите недорогой аппарат, способный варить толстые и тонкие металлы, что удобно в быту.

Плазморез, изготовленный из трансформатора, прослужит вам долгие годы. Он надежен и прост в применении, а его ремонт не ударит по кошельку. Словом, плазморез из трансформатора — это оптимальный вариант для домашнего мастера. Для его сборки не нужны дорогостоящие комплектующие, что крайне важно.

А что вы думаете по этому поводу? Возможно, вы когда-либо собирали плазморез своими силами и можете рассказать о своем опыте? Поделитесь своим мнением в комментариях ниже. Он может быть полезен для всех, кто только начинает изучать тему самодельных приборов для сварки. Желаем удачи в работе!

[Всего: 0 Средний: 0/5]Изготовление плазменного резака из инвертора своими руками

До недавнего времени, когда в домашних условиях возникала необходимость в резке металлических заготовок для различных нужд, у домашнего мастера выбор был не очень большим. Либо УШМ (угловая шлифовальная машина, в простонародье «болгарка»), либо газовый резак.

Но прогресс не стоит на месте, и относительно недавно для широких масс стало доступно принципиально иное средство для резки металла, более эффективное и удобное в эксплуатации. Речь идёт о плазменном резаке или, как его ещё иногда называют, плазморезе. Учитывая высокую стоимость бытовых плазменных резаков заводского изготовления вполне рациональной выглядит идея попытаться собрать этот прибор в домашних условиях. А для того чтобы убедиться в целесообразности этой идеи, можно сравнить технологические особенности производимых работ с помощью вышеперечисленных приспособлений.

Мы не рекомендуем собираться своими руками плазмотрон (он же резак). Это невыгодно и сложно. Себестоимость самодельного резака будет близка к себестоимости магазинного. Так что лучше соберите «начинку» плазмореза, а все комплектующие докупите.

Вместо заключения

Как видите, чтобы сделать плазморез из сварочного инвертора своими руками, необходимо потратиться. И в большинстве случаев эта трата нецелесообразна, поскольку разница в цене между самодельным плазморезом и заводским будет несущественной. Мы рекомендуем изготавливать плазморез из трансформатора. Так вы получите недорогой аппарат, способный варить толстые и тонкие металлы, что удобно в быту.

Плазморез, изготовленный из трансформатора, прослужит вам долгие годы. Он надежен и прост в применении, а его ремонт не ударит по кошельку. Словом, плазморез из трансформатора — это оптимальный вариант для домашнего мастера. Для его сборки не нужны дорогостоящие комплектующие, что крайне важно.

А что вы думаете по этому поводу? Возможно, вы когда-либо собирали плазморез своими силами и можете рассказать о своем опыте? Поделитесь своим мнением в комментариях ниже. Он может быть полезен для всех, кто только начинает изучать тему самодельных приборов для сварки. Желаем удачи в работе!

[Всего: 0 Средний: 0/5]Изготовление плазменного резака из инвертора своими руками

До недавнего времени, когда в домашних условиях возникала необходимость в резке металлических заготовок для различных нужд, у домашнего мастера выбор был не очень большим. Либо УШМ (угловая шлифовальная машина, в простонародье «болгарка»), либо газовый резак.

Но прогресс не стоит на месте, и относительно недавно для широких масс стало доступно принципиально иное средство для резки металла, более эффективное и удобное в эксплуатации. Речь идёт о плазменном резаке или, как его ещё иногда называют, плазморезе. Учитывая высокую стоимость бытовых плазменных резаков заводского изготовления вполне рациональной выглядит идея попытаться собрать этот прибор в домашних условиях. А для того чтобы убедиться в целесообразности этой идеи, можно сравнить технологические особенности производимых работ с помощью вышеперечисленных приспособлений.

- УШМ (угловая шлифовальная машина). Обеспечивает очень хороший уровень реза, но только в том случае, когда речь идёт о прямолинейной резке металла. Выполнить с помощью «болгарки» фигурный рез практически невозможно.

- Газовый резак. Обеспечивает возможность фигурного реза, но с очень низким качеством. Края реза получаются неровные, рваные, с кусочками расплавленного металла. Как правило, при толщине металла более 5−7 мм резать становится очень тяжело или практически невозможно.

- Плазморез. Обеспечивает высококачественный, идеально чистый шов практически любой конфигурации и толщины. Положительным моментом применения плазмореза является полное отсутствие остаточной деформации металла после окончания процесса резки, чего нельзя сказать о двух первых способах.

Самодельный плазморез

Сборка плазмореза в домашних условиях очень напоминает собирание конструктора. Дело в том, что все без исключения составные элементы плазмореза относятся к достаточно сложным технологическим изделиям. Изготовление этих элементов в домашних условиях с нуля не только требует очень глубоких познаний в данном предмете и соответствующего дорогостоящего оборудования, но и является небезопасным в плане здоровья домашнего мастера.

Например, температура внутри камеры сгорания плазмотрона составляет порядка 20000−30000 градусов. Поэтому лучше купить элементы, из которых состоит плазморез, уже готовыми, с гарантией высокой надёжности, чем пытаться сделать дома из подручных средств и тем самым подвергать опасности не только свою жизнь, но и жизнь своих близких.

Совсем ничего не понимающим в металлообработке необходимо знать хотя бы элементарные вещи, например, то, что лазерный резак по металлу и плазменный резак по металлу — это не одно и то же.

Составляющие элементы

Любой плазморез состоит из следующих элементов:

- Источник постоянного тока. Для этих целей можно использовать либо сварочный трансформатор, либо сварочный инвертор. О преимуществах и недостатках того и другого поговорим ниже.

- Осциллятор. Выполняет роль стартера, который запускает предварительную дугу. Оптимальный вариант — осциллятор заводского изготовления марки ВСД-02. Как самостоятельно изготовить осциллятор читайте здесь.

- Источник сжатого воздуха. Компрессор мощностью 2.00−3.00 атм и выше, в зависимости от мощности аппарата.

- Резак, он же плазмотрон. Приобретается в готовом виде в соответствующем магазине. В крайнем случае можно взять резак для аргонной сварки и путём незначительных доработок переделать его в плазмотрон.

- Комплект соответствующих шлангов для подвода газовой смеси к камере сгорания.

- Комплект электрических кабелей для подвода электричества к трансформатору.

Инвертор или трансформатор

И у того, и у другого есть как положительные стороны, так и отрицательные. В конечном итоге выбор происходит в пользу конкретного устройства исходя из технических задач, которые ставятся перед будущим плазморезом.

Сварочный инвертор-полуавтомат

Наиболее оптимальное решение для личного гаража или небольшой мастерской.

- Относительно малый вес, некрупные габариты и минимальное количество потребляемой электроэнергии.

- Качество реза у инверторного плазмореза выше за счёт более высококачественной дуги.

- Крайняя чувствительность к качеству подаваемой на него электроэнергии. Частые перепады напряжения в сети способны просто убить ваш инвертор за очень короткий промежуток времени, и никакая система защиты в этом случае не поможет.

- Небольшая мощность, что не позволяет резать толстые листы металла.

Сварочный трансформатор

Более подходит для стационарных условий крупных мастерских или заводов.

- Никогда не выходят из строя в случае даже сильного падения напряжения в сети. В этом плане они более надёжны.

- Более длительный рабочий цикл (период работы без перерыва).

- Не имеют ограничения по мощности, поэтому можно резать металл практически любой толщины.

- Очень высокая масса, большие габариты и высокое энергопотребление.

Исходя из этих сравнительных характеристик домашние мастера чаще всего склоняются в сторону плазмореза из инвертора, собранного своими руками на базе сварочного инвертора.

Плазмотрон или резак

Основными компонентами плазморезки являются: два электрода, изолятор, разделяющий катодный и анодный узлы, и камера завихрения газовой смеси.

- Один из электродов является основным и изготавливается из тугоплавкого металла типа тория, циркония или бериллия. Но все эти металлы, точнее, продукты их взаимодействия с высокими температурами, являются крайне вредными для здоровья. Поэтому оптимальным вариантом будет изготовление электрода из другого тугоплавкого метала — гафния, который абсолютно безвреден.

- Вторым электродом является сопло. Оно, как правило, изготавливается из меди. В сопле имеется очень тонкое отверстие, через которое раскалённый газ вырывается наружу. Периодически этот элемент требует своей замены в силу того, что постоянно находится в зоне запредельно высоких температур. Поэтому оптимальным является иметь не одно сопло, чтобы в случае необходимости можно было быстро заменить вышедшее из строя.

- Газ под давлением подаётся в камеру завихрения через прямой патрубок, расположенный сверху или сбоку от камеры. Предварительно нагнетается необходимое давление с помощью компрессора.

Принцип работы плазмотрона

Под давлением газ поступает в пространство между соплом и электродом. В момент включения осциллятора, в результате возникновения высокочастотного импульсного тока, между двумя электродами возникает электрическая дуга. Эта дуга носит название предварительной, и её задача — разогреть газ, находящийся в камере сгорания. Температура разогретого газа в камере относительно невысокая — порядка 5000−7000 градусов.

После того как предварительная дуга заполнит собой всё сопло, с помощью компрессора увеличивают давление подаваемого сжатого воздуха, в результате начинает происходить ионизация газа. Как следствие этого, газ расширяется в объёме, становится сверхпроводимым и разогревается до запредельно высоких температур порядка 20000−30000 градусов. Иными словами, газ превращается с плазму.

Под большим давлением плазма вырывается через узкое отверстие сопла наружу. В момент соприкосновения потока плазмы с поверхностью металла возникает вторая дуга — основная, или классическая. Роль второго электрода в этом случае берёт на себя сама плазма. Плазменная дуга мгновенно расплавляет металл в точке контакта. Под сильным напором сжатого воздуха расплавленный металл мгновенно выдувается, и в результате остаётся чистый рез.

Существуют два базовых условия, при соблюдении которых получается качественная резка с помощью плазмы:

- Ток, подаваемый на электрод, должен обладать силой не менее 250 А.

- Сжатый воздух подаётся в камеру сгорания со скоростью не менее 800−900 м/с.

Сложность изготовления плазмотрона

Схемы, чертежи для изготовления плазмореза своими руками очень легко найти в Интернете. Но плазменный резак очень сложно устроен и, кроме того, требует очень тонких настроек перед непосредственной эксплуатацией. Несмотря на обилие в Интернете соответствующих рекомендаций, чертежей и видеороликов, сделать плазмотрон дома технически крайне сложно. А если учесть, что затея эта ещё и крайне опасная для здоровья, то лучше от неё совсем отказаться и воспользоваться услугами «Али Экспресса» или ближайшего специализированного магазина.

Сборка из готовых комплектуюущих

Необходимо подключить сопло плазмореза к инвертору и компрессору. Осуществляется это посредством так называемого кабель-шлангового пакета. Оптимальным будет использовать для этих целей специальные зажимы и клемы, которые легко фиксируются и также легко снимаются.

Перед тем как начинается сборка, необходимо окончательно убедиться в совместимости всех комплектующих.

Порядок сборки достаточно прост:

- Инвертор посредством электрического кабеля соединяется с электродом плазмореза.

- Компрессор с помощью специального шланга присоединяется к рабочей камере плазмореза.

Практические рекомендации

Даже при сборке из уже готовых комплектующих цена конечного продукта будет на несколько порядков меньше, чем если покупать готовый плазменный резак. После того как аппарат будет собран и станок будет готов к работе, нужно позаботиться о расходных материалах и некоторых аспектах эксплуатации устройства.

- Необходимо приобрести заранее несколько комплектов резиновых прокладок, которые используются при подключении шланга подачи сжатого воздуха.

- Самой быстроразрушающейся деталью в плазменном резаке является медное сопло. Кроме того, толщина реза напрямую зависит от диаметра отверстия в сопле. Поэтому комплект медных сопел с разным диаметром выходного отверстия должен обязательно быть в запасе.

- Необходимо достаточно точно определиться с задачами, которые стоят перед будущим плазморезом, и исходя из этого заранее подобрать соответствующую мощность инвертора. Учитывая высокую цену на инверторы, будет очень накладно эксплуатировать плазморез, обладающий излишней мощностью.

- Необходимо всегда помнить, что температура рабочего участка плазмы составляет 20000−30000 градусов. Это крайне опасно и может привести к ЧП, если работающий плазморез окажется в руках несмышлёного ребёнка или психически невменяемого человека.

- Крайне важно в процессе работы правильное образование вихревого потока. В противном случае во время работы плазменной горелки может образоваться так называемая двойная дуга, что может привести к разрушению устройства. Поэтому очень важно использовать плазменные резаки, изготовленные в заводских условиях, с соблюдением всех необходимых технических стандартов.

О том, как выбрать плазморез можно прочитать здесь.

О том, как выбрать плазморез можно прочитать здесь.

О том, как выбрать плазморез можно прочитать здесь.

Плазморез из сварочного инвертора своими руками:схема, как делать