Схема подключения дисилицид молибденовые нагреватели: Дисилицид-молибденовые нагреватели Силицид молибденовые электронагреватели

alexxlab | 23.02.2023 | 0 | Разное

Дисилицид-молибденовые нагреватели Силицид молибденовые электронагреватели

Кремне-молибденовый (дисилицид молибденовый, силицид молибденовый) электронагревательный элемент это устойчивый теплообразующий элемент, изготовленный в основном из высокочистого дисилицида молибдена. Он используется при высоких температурах в окислительных средах и, вследствие высокотемпературного окисления, на поверхности нагревательного элемента образуется тонкая защитная пленка из стеклообразного диоксида кремния, которая позволяет защитить элемент от дальнейшего окисления. Таким образом этот вид элемента при высоких температурах уникально устойчив к окислению и используется в высокотемпературных электропечах сопротивления с различными атмосферами при температуре от 1300°С до 1700°С. Электронагреватели надежно работают в следующих средах: в воздухе, окислительных и инертных газах – до 1700°С, а также в восстановительных средах – до 1500 °С.

Дисилицид молибденовые электронагреватели широко применяются при спекании и обжиге специальной керамики и металлокерамики, термообработке ферритов, выращивании кристаллов, варке специального стекла, то есть в металлургической, стекольной, керамической, огнеупорной промышленностях, а также в производстве кристаллов для электронных приборов, производстве печей и т. д . Это идеальный теплообразующий элемент, в производствах, где продукция агломерируется при высоких температурах.

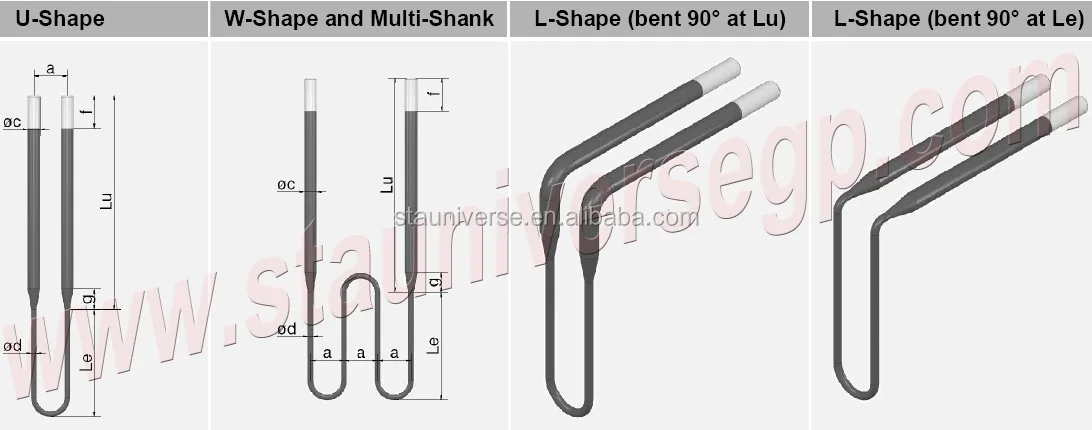

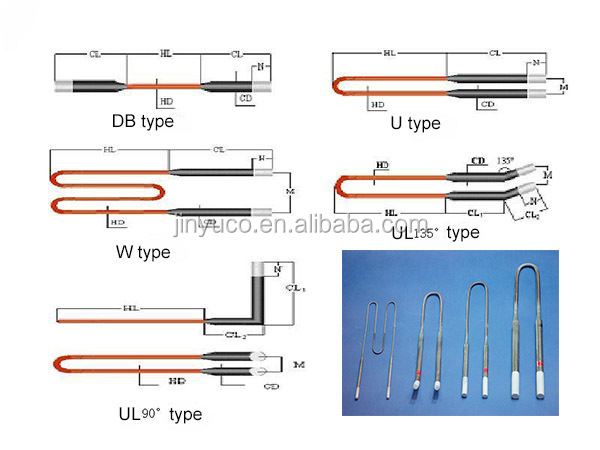

В соответствии с Вашими требованиями наша компания может производить нагревательные элементы в форме U, W, I, U-прямоугольной формы и другие.

По сравнению с карбид кремниевыми, нагреватели на основе дисилицида молибдена обладают рядом преимуществ: более высокой рабочей температурой на активной части нагревателей (1650-1700 °С) за счет образования защитной оксидной пленки из стеклообразного SiO2 и оксидов молибдена; способностью к быстрому разогреву за счет роста электрического сопротивления с повышением температуры; стабильностью электрического сопротивления в течение всего срока службы нагревателей, что позволяет соединять их последовательно и заменять вышедшие из строя нагреватели без учета их начального электрического сопротивления. Отличительной особенностью нагревателей на основе дисилицида молибдена является способность выдерживать большую энергетическую нагрузку при высоких температурах, что позволяет концентрировать большое количество энергии в малом объеме печи. К недостаткам нагревателей из дисилицида молибдена относятся: низкая механическая прочность; низкая термостойкость; низкое начальное электрическое сопротивление, обусловливающее необходимость использовать мощное силовое оборудование; высокая начальная пластичность в интервале температур 1400-1650 °С.

Отличительной особенностью нагревателей на основе дисилицида молибдена является способность выдерживать большую энергетическую нагрузку при высоких температурах, что позволяет концентрировать большое количество энергии в малом объеме печи. К недостаткам нагревателей из дисилицида молибдена относятся: низкая механическая прочность; низкая термостойкость; низкое начальное электрическое сопротивление, обусловливающее необходимость использовать мощное силовое оборудование; высокая начальная пластичность в интервале температур 1400-1650 °С.

электронагревательного элемента

Дисилицид молибденовый нагревательТип U

|

Le Длина нагреваемой части

|

Дисилицид молибденовые нагревателиТип W

|

|

Дисилицид-молибденовый нагревательТип ROD

|

|

Дисилицид-молибденовые нагревателиТип L

|

|

нагреватель Дисилицид молибденовыйТип ARC

|

|

| Возможно изготовление других типоразмеров по заявке Заказчика |

(дисилицид молибденового) электронагревательного элемента1.

Физические характеристики.

Физические характеристики.|

Объемная плотность |

Изогнутость |

Твердость |

Коэффициент газопрони-цаемости |

Коэффициент влагопоглощения |

Коэффициент теплового расширения |

|

5.5 г/см³ |

15~25 кг/см³ |

(HV)570 кг/мм² |

7.4 % |

1.2 % |

4 % |

Химические характеристики.

Химические характеристики. Кремне-молибденовые нагревательные элементы используются при высоких температурах в кислородо-содержащей среде.

Защитная оксидная пленка из SiO2, образующаяся на поверхности рабочей части нагревателя при его нагреве выше 1000 °С, особенно при температуре выше 1400 °С, за счет высокой плотности предохраняет нагреватель от дальнейшего окисления. Пленка сохраняется до температуры 1650 °С, а при более высокой температуре, свыше 1700°С, начинает плавиться, собираясь в капли, что приводит к ускоренному окислению и выходу из строя нагревателя. Плотная и прочная оксидная пленка, полученная в результате предварительного окисления стержней рабочей части при изготовлении нагревателей, сохраняется на нагревателях. Она предохраняет нагреватель от интенсивного окисления при его разогреве от комнатной до рабочей температуры. В случае отсутствия защитной пленки при разогреве такого нагревателя происходит интенсивное его окисление и разрушение через несколько часов выдержки, особенно в интервале температур 400-700 °С.

|

Среда |

Самая высокая температура использования |

|

|

(1700) |

(1800) |

|

|

NO2, CO2, O2, (воздух) |

1700°С |

1800°С |

|

He, Ar, Ne |

1650°С |

1750°С |

|

SO2 |

1600°С |

1700°С |

|

CO, N2 |

1500°С |

1600°С |

|

(жидкий) H2 |

1400°С |

1500°С |

|

(газообразный) Н2 |

1350°С |

1450°С |

Наиболее благоприятной средой для МоSi2-нагревателей являются: воздух, CO2, Ar, N2

Следует избегать контакта МоSi2 с Cl, SO3, серой, а также работы при высоком вакууме.

Следует избегать контакта МоSi2 с Cl, SO3, серой, а также работы при высоком вакууме.Электрические характеристики кремне-молибденового

(дисилицид молибденового) электронагревательного элемента1. Характеристики сопротивляемости.

| Ом/м Ø 18 мм |

Ом/м Ø 12 мм |

Ом/м Ø 9 мм |

Ом/м Ø 6 мм |

Ом/м Ø 3 мм |

Кривая температурного сопротивления

Электрическое сопротивление нагревателей, низкое при комнатной температуре, с повышением температуры резко возрастает (см. график выше) и далее в процессе эксплуатации при постоянной температуре практически не меняется.

Нагреватели на основе дисилицида молибдена имеют более длительный срок службы при их эксплуатации в установившемся непрерывном режиме. При циклических режимах работы электропечей на срок службы нагревателей влияют все параметры цикла: время разогрева, рабочая температура, время выдержки, время охлаждения и температура, до которой, производится охлаждение. По сравнению со сроком службы нагревателей, работающих в непрерывном режиме при температуре 1650 °С, срок службы нагревателей, работающих в циклическом режиме, при охлаждении до 1000 °С снижается в 3 раза.

При циклических режимах работы электропечей на срок службы нагревателей влияют все параметры цикла: время разогрева, рабочая температура, время выдержки, время охлаждения и температура, до которой, производится охлаждение. По сравнению со сроком службы нагревателей, работающих в непрерывном режиме при температуре 1650 °С, срок службы нагревателей, работающих в циклическом режиме, при охлаждении до 1000 °С снижается в 3 раза.

К основным факторам, определяющим срок службы нагревателей, относятся: температурно-временной режим работы электропечи, значение удельной поверхностной мощности нагревателей, способ регулирования температуры печи, тип атмосферы. При длительной работе нагревателей в установившемся режиме все отказы нагревателей являются внезапными в результате перегорания или механического разрушения, так как сопротивление нагревателей практически не увеличивается.

2. Поверхностная нагрузка

2. Поверхностная нагрузкаКлючевым фактором оптимальной службы электронагревательного элемента является правильный выбор поверхностной нагрузки элемента в соответствии со структурой печи, средой и температурой печи. Схема ниже представляет соотношения между температурой печи, температурой элементов и поверхностной нагрузкой, когда электронагревательные элементы не заграждаются. Теневая часть это поверхностная нагрузка при использовании обычных температурных ограничений.

Значение удельной поверхностной мощности определяет не только температурное поле по сечению нагревателя, но и значения термических напряжений и динамических нагрузок от электромагнитного поля, возникающего от тока, протекающего по нагревателям. Превышение максимально допустимых значений удельной мощности приводит к преждевременному выходу нагревателей из строя в результате механического и термического разрушения.

Рекомендуемая поверхностная нагрузка:

|

Температура |

1400 |

1500 |

1600 |

1650 |

1700 |

|

Поверхностная |

< 18 |

< 15 |

< 12 |

< 10 |

< 8 |

электронагревательных элементов

|

При нормальной (комнатной) температуре кремне-молибденовые (дисилицид молибденовые) электронагревательные элементы очень хрупкие, а при высоких температурах они становятся пластичными. |

Операции с печью

1.

Сушка (подготовка) печи

Сушка (подготовка) печиНовая печь, или печь, которая долгое время не использовалась, должна быть высушена перед использованием. Температура сушки вызывает низкотемпературное окисление. Для печи маленького размера, которая сохнет долго, необходимо открыть ворота для проветривания. Ворота можно закрыть наполовину с повышением температуры сушки и закрыть полностью при температуре более 1000 °С.

2. Старт печи

Если печь была высушена, или не нуждается в сушке, можно начать подъем температуры. Чтобы избежать перегрузки по току и электрического удара, необходимо выполнить следующие шаги.

|

Маленькая печь (мощность < 100 кВт) |

Большая печь (мощность 100 – 500 кВт) |

||

|

Температура печи, °С |

Напряжение |

Температура печи, °С |

Напряжение |

|

20 – 150 |

1/3 рабочего |

20-300 |

1/3 рабочего |

|

150 – 500 |

2/3 рабочего |

300-700 |

2/3 рабочего |

|

500 – Рабочая температура |

полное рабочее |

700 – Рабочая температура |

полное рабочее |

3.

Замена элементов

Замена элементовЕсли один из нагревательных элементов поврежден при работе, то необходимо определить поврежденный нагреватель, и подготовить замену. При извлечении поврежденного нагревателя необходимо ослабить зажим и отсоединить провод от элемента до шины, убрать керамическую вату и извлечь нагреватель через кирпич. Позже, необходимо вставить новый элемент с верха печи, закрепить провод, заполнить промежуток керамической ватой и начать поднимать температуру.

Технические данные нагревательных элементов

Как продлить срок службы нагревательных элементов из дисилицид-молибдена MoSi2 статья Элемаг

Дисилицид-молибденовые высокотемпературные нагревательные элементы MoSi2 для электрических печей отличаются от нагревательных элементов SiC из карбида кремния. Знание того, как продлить срок службы кремний молибденовых нагревательных элементов MoSi2, снизит ваши затраты на обслуживание высокотемпературной печи.

Особенности нагревательных элементов из дисилицида молибдена

Срок службы нагревательного элемента из дисилицида молибдена MoSi2 сильно зависит от окружающей среды, в которой проводится термообработка. Переключение между восстановительной и окислительной средами может существенно снизить срок службы электронагревателя из-за того, что восстановительная среда удаляет защитный слой кремнезема, который образуется на поверхности. Этот слой защищает нагревательный элемент от внутреннего окисления. Перед использованием нагревательные элементы из дисилицида молибдена MoSi2 намеренно окисляются для образования слоя кремнезема.

Для высокотемпературной печи, работающей при температуре до 1700 С нагревательные элементы из дисилицида молибдена можно запустить на 1600C и они будут работать в течение от сотен до нескольких тысяч часов в воздушной среде. Но при температуре в 1700C данные нагреватели обычно могут продержаться всего несколько сотен часов в хорошо изолированной печи.

Элементы MoSi2 обычно выходят из строя из-за постепенного утончения из-за потерь на окисление. Когда толщина нагревателя опускается до определенной величины, превышается допустимая удельная мощность, и тогда дисилицид-молибденовые ТЭНы нагреваются сильнее в тонкой области, чем в толстой, и нагреватели выгорают. Истончение также усугубляется ростом зерна MoSi2, поскольку зерна растут из-за высоких температур, вы иногда можете увидеть на поверхности вид апельсиновой корки.

Когда толщина нагревателя опускается до определенной величины, превышается допустимая удельная мощность, и тогда дисилицид-молибденовые ТЭНы нагреваются сильнее в тонкой области, чем в толстой, и нагреватели выгорают. Истончение также усугубляется ростом зерна MoSi2, поскольку зерна растут из-за высоких температур, вы иногда можете увидеть на поверхности вид апельсиновой корки.

Обычно в дисилицид-молибденовые нагреватели MoSi2 добавляются небольшие количества других элементов, чтобы предотвратить рост зерна. Некоторые нагревательные элементы в этом отношении лучше других, учитывайте это при выборе производителя нагревателей.

Примечание: дисилицид-молибденовые нагревательные элементы MoSi2 для высокотемпературных печей также не любят частого включения и выключения, их использование при более низких температурах (400–700 ° C) может фактически ускорить окислительное разбавление.

Как продлить срок службы дисилицид-молибденовых нагревательных элементов MoSi2

- Нагревательный элемент кремний-молибденоввый подходит только для использования в среде воздуха или инертного газа.

Другой активный газ, такой как h3, Cl2 и SO2, повредит нагревательный элемент.

Другой активный газ, такой как h3, Cl2 и SO2, повредит нагревательный элемент. - Пожалуйста, не используйте печь при температуре 400–700 ℃ в течение длительного времени, потому что нагревательный элемент MoSi2 будет легко окисляться в этом диапазоне температур.

- Нагревательный элемент из дисилицид молибдена очень хрупкий. Пожалуйста, будьте очень внимательны при перемещении и обращении с нагревателем. Кроме того, избегайте быстрого нагрева и охлаждения, чтобы избежать поломки нагревательного элемента. Максимальная рекомендуется скорость нагрева или охлаждения 10 ℃ / мин.

- Пожалуйста, проверяйте нагревательные элементы каждые 3 месяца, чтобы убедиться, что они в хорошем состоянии подключения. Если соединение ослабло, откройте крышку и как следует затяните.

По всем вопросам обращайтесь к специалисту Элемаг! Мы производим высокотемпературные нагреватели из дисилицид-молибдена и карбида кремния для печей по индивидуальному заказу.

Узнать больше о наших нагревательных элементах:

- Дисилицид-молибденовые нагревательные элементы MoSi2

- Карбидкремниевые нагревательные элементы КЭН

Высокотемпературные печи с нагревательными элементами из дисилицида молибдена с волокнистой изоляцией до 1800 °C

Функции и оборудование

HT 04/16 – HT 450/18

Высокотемпературные печи HT 04/16 – HT 450/18 доказали свою надежность в течение многих лет в лаборатории и при производстве технической керамики. Будь то биокерамика, спекание компонентов CIM или другие процессы с максимальной температурой до 1800°C, эти печи представляют собой оптимальное решение для процесса спекания.

Высокотемпературные печи могут быть изолированы либо волокнистым материалом, либо легкими огнеупорными кирпичами. Печи с волокнистой изоляцией обеспечивают значительно более короткое время нагрева из-за низкой тепловой массы. С другой стороны, изоляция из легкого огнеупорного кирпича (см. модели HFL) обладает преимуществом лучшей химической стойкости.

С другой стороны, изоляция из легкого огнеупорного кирпича (см. модели HFL) обладает преимуществом лучшей химической стойкости.

Эти печи также могут быть адаптированы к конкретным процессам с помощью широкого спектра дополнительного оборудования. Например, добавление пакета для выжигания позволяет использовать эти модели в качестве комбинированных печей для выжигания и спекания в одном процессе. Оборудование для термической или каталитической очистки выхлопных газов дополняет систему.

- Tmax 1600°C, 1750°C или 1800°C

- Рекомендуемая рабочая температура 1750°C (для моделей HT ../18), следует ожидать повышенного износа в случае работы при более высоких температурах

- Двойной корпус с вентиляторным охлаждением для низких температур корпуса

- Обогрев с обеих сторон нагревательными элементами из дисилицида молибдена

- Высококачественная волокнистая изоляция со специальной изоляцией

- Боковая изоляция, выполненная из блоков с шипами и пазами, обеспечивает низкую потерю тепла наружу

- Долговечная изоляция крыши со специальной подвеской

- Параллельно-поворотная дверь с цепным управлением для заданного открытия и закрытия двери

- Двухдверное исполнение (спереди/сзади) для высокотемпературных печей > HT 276/.

.

. - Лабиринтное уплотнение обеспечивает минимальную потерю температуры в зоне двери

- Армированный пол для защиты волокнистой изоляции в стандартной комплектации для моделей HT 16/16 и выше

- Пароотвод в своде топки с моторизованными заслонками для отвода воздуха

- Нагревательные элементы включаются через тиристоры

- Ограничитель перегрева с регулируемой температурой отключения в качестве ограничителя температуры для защиты печи и загрузки

- Определенное приложение в рамках инструкций по эксплуатации

- NTLog Basic для контроллера Nabertherm: запись данных процесса с помощью USB-накопителя

Дополнительное оборудование

Дополнительное оборудование

- Нерегулируемая или регулируемая система охлаждения с частотно-регулируемым вентилятором и моторизованной заслонкой вытяжного воздуха

- Печь в исполнении DB с предварительным нагревом свежим воздухом, вентиляцией отработанных газов и обширным пакетом мер безопасности для удаления связующего и спекания в одном процессе, т.

е. е. без передачи материала из печи выжигания в печь спекания

е. е. без передачи материала из печи выжигания в печь спекания - Вытяжные колпаки из нержавеющей стали

- Ввод печи в эксплуатацию с пробным обжигом и измерением однородности температуры (также с загрузкой) с целью оптимизации процесса

- Измерение температуры с помощью термопар типа B и типа S с автоматическим выдвижным устройством для точных результатов контроля в диапазоне низких температур

- Защитная решетка перед нагревательными элементами для предотвращения механических повреждений

- Специальные нагревательные элементы для спекания диоксида циркония обеспечивают более длительный срок службы благодаря химическому взаимодействию между шихтой и нагревательными элементами

- Штуцер защитного газа для продувки печи негорючим защитным или реакционным газом

- Ручная или автоматическая система подачи газа

- Внутренний технологический короб для повышения газонепроницаемости и защиты камеры печи от загрязнения

- Подъемная дверь

- Нижняя изоляция из прочного облегченного огнеупорного кирпича для тяжелых грузов

- Заслонка вытяжного воздуха с электроприводом, переключаемая через программу

- Концепции безопасности

- Трубопровод отработанного воздуха и отработавших газов

- Системы термической или каталитической очистки выхлопных газов

- Измерение ПИД для оптимизации процесса

- Управление процессом и документирование с помощью программного пакета VCD или Nabertherm Control Center (NCC) для мониторинга, документирования и управления

Технические характеристики

| Модель | Тмакс | Внутренние размеры в мм | Том | Внешние размеры в мм | Тепловая мощность в | Электрика | Вес | ||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| °С | с | д | ч | в л | Вт | Д | Х | кВт 2 | соединение* | кг | |

| НТ 04/16 | 1600 | 150 | 150 | 150 | 4 | 730 | 490 | 1400 | 5,2 | 3-фазный 1 | 150 |

| НТ 08/16 | 1600 | 150 | 300 | 150 | 8 | 730 | 640 | 1400 | 8,0 | 3-фазный 1 | 200 |

| НТ 16/16 | 1600 | 200 | 300 | 260 | 16 | 810 | 700 | 1500 | 12,0 | 3-фазный 1 | 270 |

| НТ 40/16 | 1600 | 300 | 350 | 350 | 40 | 1000 | 800 | 1620 | 12,0 | 3-фазный | 380 |

| НТ 64/16 | 1600 | 400 | 400 | 400 | 64 | 1130 | 900 | 1670 | 18,0 | 3-фазный | 550 |

| НТ 128/16 | 1600 | 400 | 800 | 400 | 128 | 1130 | 1290 | 1670 | 26,0 | 3-фазный | 750 |

| НТ 160/16 | 1600 | 500 | 550 | 550 | 160 | 1250 | 1050 | 1900 | 21,0 | 3-фазный | 800 |

| НТ 276/16 | 1600 | 500 | 1000 | 550 | 276 | 1300 | 1600 | 1900 | 36,0 | 3-фазный | 1100 |

| НТ 450/16 | 1600 | 500 | 1150 | 780 | 450 | 1350 | 1740 | 2120 | 64,0 | 3-фазный | 1500 |

| НТ 04/17 | 1750 | 150 | 150 | 150 | 4 | 730 | 490 | 1400 | 5,2 | 3-фазный 1 | 150 |

| НТ 08/17 | 1750 | 150 | 300 | 150 | 8 | 730 | 640 | 1400 | 8,0 | 3-фазный 1 | 200 |

| НТ 16/17 | 1750 | 200 | 300 | 260 | 16 | 810 | 700 | 1500 | 12,0 | 3-фазный 1 | 270 |

| НТ 40/17 | 1750 | 300 | 350 | 350 | 40 | 1000 | 800 | 1620 | 12,0 | 3-фазный | 380 |

| НТ 64/17 | 1750 | 400 | 400 | 400 | 64 | 1130 | 900 | 1670 | 18,0 | 3-фазный | 550 |

| НТ 128/17 | 1750 | 400 | 800 | 400 | 128 | 1130 | 1290 | 1670 | 26,0 | 3-фазный | 750 |

| НТ 160/17 | 1750 | 500 | 550 | 550 | 160 | 1250 | 1050 | 1900 | 21,0 | 3-фазный | 800 |

| НТ 276/17 | 1750 | 500 | 1000 | 550 | 276 | 1300 | 1600 | 1900 | 36,0 | 3-фазный | 1100 |

| НТ 450/17 | 1750 | 500 | 1150 | 780 | 450 | 1350 | 1740 | 2120 | 64,0 | 3-фазный | 1500 |

| НТ 04/18 | 1800 | 150 | 150 | 150 | 4 | 730 | 490 | 1400 | 5,2 | 3-фазный 1 | 150 |

| НТ 08/18 | 1800 | 150 | 300 | 150 | 8 | 730 | 640 | 1400 | 8,0 | 3-фазный 1 | 200 |

| НТ 16/18 | 1800 | 200 | 300 | 260 | 16 | 810 | 700 | 1500 | 12,0 | 3-фазный 1 | 270 |

| НТ 40/18 | 1800 | 300 | 350 | 350 | 40 | 1000 | 800 | 1620 | 12,0 | 3-фазный | 380 |

| НТ 64/18 | 1800 | 400 | 400 | 400 | 64 | 1130 | 900 | 1670 | 18,0 | 3-фазный | 550 |

| НТ 128/18 | 1800 | 400 | 800 | 400 | 128 | 1130 | 1290 | 1670 | 26,0 | 3-фазный | 750 |

| НТ 160/18 | 1800 | 500 | 550 | 550 | 160 | 1250 | 1050 | 1900 | 21,0 | 3-фазный | 800 |

| НТ 276/18 | 1800 | 500 | 1000 | 550 | 276 | 1300 | 1600 | 1900 | 42,0 | 3-фазный | 1100 |

| НТ 450/18 | 1800 | 500 | 1150 | 780 | 450 | 1350 | 1740 | 2120 | 64,0 | 3-фазный | 1500 |

Запрос цен

Высокотемпературные печи с нагревательными элементами из дисилицида молибдена и волокнистой изоляцией до 1800 °C

Назначение и оснащение

Эти компактные высокотемпературные печи, разработанные как настольные модели, обладают целым рядом преимуществ. Первоклассное качество изготовления с использованием высококачественных материалов в сочетании с простотой эксплуатации делают эти печи универсальными в исследованиях, например, для плавки небольших образцов стекла.

Первоклассное качество изготовления с использованием высококачественных материалов в сочетании с простотой эксплуатации делают эти печи универсальными в исследованиях, например, для плавки небольших образцов стекла.

- Tmax 1600°C, 1750°C или 1800°C

- Рекомендуемая рабочая температура 1750°C (для моделей LHT ../18), следует ожидать повышенного износа в случае работы при более высоких температурах

- Двойной корпус из текстурированных листов нержавеющей стали с дополнительным вентилятором для охлаждения поверхности при низкой температуре

- Высококачественные нагревательные элементы из дисилицида молибдена

- Исключительное использование изоляционных материалов без классификации в соответствии с Регламентом ЕС № 1272/2008 (CLP). Это прямо означает, что алюмосиликатная вата, также известная как «огнеупорное керамическое волокно» (RCF), классифицированная и, возможно, канцерогенная, не используется.

- Регулируемое отверстие для забора воздуха, отверстие для выпуска воздуха в крыше

- Термопара типа B

- Определенное приложение в рамках инструкций по эксплуатации

- NTLog Basic для контроллера Nabertherm: запись данных процесса с помощью USB-накопителя

- Контроллер P570 (50 программ по 40 сегментов)

Дополнительное оборудование

- Ограничитель перегрева с регулируемой температурой отключения в качестве ограничителя температуры для защиты печи и загрузки

- Подключение защитного газа для продувки негорючими защитными или реакционными газами, негерметичное

- Ручная или автоматическая система подачи газа

- Управление процессом и документирование с помощью программного пакета VCD для мониторинга, документирования и управления

Технические характеристики

| Модель | Тмакс | Внутренние размеры в мм | Том | Внешние размеры 1 в мм | Подключено | Электрика | Вес | Время нагрева | ||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| °С | с | д | ч | в л | Вт | Д | Н 2 | нагрузка в кВт | соединение | кг | в мин. 3 3 | |

| ЛВТ 02/16 | 1600 | 90 | 150 | 150 | 2 | 470 | 630 | 760+260 | 3,0 | 1-фазный | 75 | 30 |

| левый 04/16 | 1600 | 150 | 150 | 150 | 4 | 470 | 630 | 760+260 | 5,2 | 3-фазный4 | 85 | 25 |

| левый 08/16 | 1600 | 150 | 300 | 150 | 8 | 470 | 810 | 760+260 | 8,0 | 3-фазный4 | 100 | 25 |

| левый 01/17 D | 1650 | 110 | 120 | 120 | 1 | 385 | 425 | 525+195 | 2,9 | 1-фазный | 28 | 35 |

| левый 03/17 D | 1650 | 135 | 155 | 200 | 4 | 470 | 630 | 760+260 | 3,0 | 1-фазный | 75 | 30 |

левый 17. | ||||||||||||

Поэтому U-образный элемент лучше устанавливать вертикально. Если необходимо установить его горизонтально нужно выбрать подставку из высокотемпературного изолирующего материала. Коническая часть элемента должна быть внутри печи. Сначала фиксирующая часть не должна быть туго закреплена. Когда элемент нагреется до высокой температуры – закрепить крепче и тогда элемент не разрушится (для лучшей работы элементов используйте фиксаторы и провода предлагаемые нашей компанией). Верх печи должен иметь хорошую теплозащиту, температура верха печи не должна превышать 300°С. Напряжение должно быть ниже 0,1 В между фиксирующим проводом и элементом. Чтобы избежать потери тепла перенесите фиксирующий верх. Расстояние не менее 50 мм между нижним концом фиксатора и верхней поверхностью кирпича. Элемент диаметром 6/12 мм не может быть использован при токе свыше 170А длительно. Элемент диаметром 9/18 мм не может быть использован при токе свыше 300А.

Поэтому U-образный элемент лучше устанавливать вертикально. Если необходимо установить его горизонтально нужно выбрать подставку из высокотемпературного изолирующего материала. Коническая часть элемента должна быть внутри печи. Сначала фиксирующая часть не должна быть туго закреплена. Когда элемент нагреется до высокой температуры – закрепить крепче и тогда элемент не разрушится (для лучшей работы элементов используйте фиксаторы и провода предлагаемые нашей компанией). Верх печи должен иметь хорошую теплозащиту, температура верха печи не должна превышать 300°С. Напряжение должно быть ниже 0,1 В между фиксирующим проводом и элементом. Чтобы избежать потери тепла перенесите фиксирующий верх. Расстояние не менее 50 мм между нижним концом фиксатора и верхней поверхностью кирпича. Элемент диаметром 6/12 мм не может быть использован при токе свыше 170А длительно. Элемент диаметром 9/18 мм не может быть использован при токе свыше 300А. Другой активный газ, такой как h3, Cl2 и SO2, повредит нагревательный элемент.

Другой активный газ, такой как h3, Cl2 и SO2, повредит нагревательный элемент. .

. е. е. без передачи материала из печи выжигания в печь спекания

е. е. без передачи материала из печи выжигания в печь спекания