Схема станка шлифовального: конструкция, принципиальная схема, настройка, наладка, видео работы

alexxlab | 06.02.2023 | 0 | Разное

конструкция, принципиальная схема, настройка, наладка, видео работы

Шлифовальные станки в деревообработке

После строгания, фрезерования, точения на поверхности деталей остаются неровности, часто заметные невооруженным глазом. Для повышения класса шероховатости поверхностей детали обрабатывают на шлифовальных станках. Иногда на этих станках снимают также провесы у собранных узлов и изделий. Шлифованием понижают шероховатость поверхности деталей, но не уточняют размеров и формы деталей. Только при шлифовании на цилиндровых станках одновременно с уменьшением шероховатости достигается уменьшение разницы в их толщине, если детали шлифуют при одной и той же настройке станка. На шлифовальные цилиндровые станки могут поступать детали с разницей по толщине 0,4—0,8 мм. После шлифования разница в толщине деталей может уменьшиться до 0,05—0,1 мм.

Наиболее распространены ленточные шлифовальные станки, цилиндровые и комбинированные с диском и бобиной (цилиндром).

Шлифование производится воздействием на поверхность изделия быстро движущейся шлифовальной шкурки.

В ленточных станках склеенная наподобие приводного ремня шкурка надета на два шкива, как в ременной передаче. В комбинированных одна шкурка закреплена на вращающемся диске, другая — на бобине; в цилиндровых шкурки надеты на шлифовальных цилиндрах (барабанах).

Ленточные шлифовальные станки

Ленточные шлифовальные станки предназначены для шлифования плоских поверхностей щитовых заготовок и узлов, кромок, а также поверхностей брусковых заготовок, различных по размерам и форме.

Конструкция

Ленточные шлифовальные станки подразделяются на станки с подвижным и неподвижным столом и станки со свободной лентой. Особую группу представляют широколенточные шлифовальные станки, у которых стол, выполненный в виде гусеницы, служит одновременно и органом подачи. У станка со столами лента располагается горизонтально, у станков со свободной лентой она может быть установлена горизонтально, вертикально и под углом.

Ленточный шлифовальный станок ШлПС-6М с подвижным столом предназначен для шлифования поверхностей щитов и собранных узлов шириной до 1000 мм, длиной до 2500 мм и высотой до 400 мм.

Шлифование производится бесконечной лентой, натянутой на два шкива. Шкивы закреплены на двухтумбовой станине консольно. Ведомый шкив имеет винтовой механизм для перемещения в продольном направлении. Над шкивами установлены приемники-кожухи, соединяемые с эксгаустерной системой.

Между тумбами в специальных направляющих подвижно закреплены опорные балки, по которым на роликах можно вручную передвигать стол 8 станка.

Опорные балки винтовым устройством могут перемещаться вверх я вниз в пределах 400 мм, т. е. максимального размера обрабатываемого узла по высоте.

На цилиндрической направляющей, встроенной параллельно ленте, подвижно крепится кронштейн с утюжком, который прижимает шлифовальную ленту к детали. Для компенсации неровностей, имеющихся на детали и ленте, контактную поверхность утюжка покрывают фетром.

Рис. 1. Ленточный шлифовальный станок ШлПС-6М: 1 — направляющие для стола, 2 — эксгаустерная воронка, 3 — электродвигатель, 4 — шлифовальная лента, 5 — утюжок, 6 — направляющие для утюжка, 7 — натяжной шкив, 8 —стол, 9 — винтовое устройство механизма перемещения стола по высоте

Станки ШлПС-4 с полуавтоматическим циклом работы имеют то же назначение, что и станки ШлПС-6М, но прижим утюжков и перемещение стола у них механизированы.

Для шлифования плоских поверхностей деталей и узлов толщиной до 60 мм служат станки ШлНС-2 с неподвижным столом. Они имеют шлифовальную ленту шириной 350 мм, поэтому у деталей и узлов, шириной до этой величины, они обрабатывают поверхности без поперечного перемещения их относительно ленты.

Отличительная особенность двухленточных станков — возможность работы одновременно двумя шкурками разной зернистости. Это позволяет совместить предварительное шлифование и чистовое.

У станков со свободной лентой ведомый шкив закрепляется на консольном раздвижном кронштейне. На них шлифуют детали с криволинейным профилем. При шлифовании детали вручную прижимают к ленте.

На них шлифуют детали с криволинейным профилем. При шлифовании детали вручную прижимают к ленте.

Широколенточные шлифовальные станки предназначены для шлифования поверхности щитов.

Основным в этой группе станков является станок ШлК8 (рис. 2) со шлифовальной лентой, натянутой на два нижних приводных ролика и верхний холостой ролик. Оси роликов параллельны между собой и расположены в виде треугольника. Холостой ролик служит не только для натяжения шлифовальной ленты, но и сообщает ей осциллирующее движение в процессе шлифования. Между приводными

роликами помещен утюжок, представляющий собой резиновую камеру, закрепленную на стержне, скользящем в направляющих. Полость камеры соединена с напорной линией. Изменяют давление в камере, настраивая редукционный клапан. Ролик подпружинен и для передачи ленте осциллирующего движения снабжен пневмогидравличе-ским приводом также с автоматическим управлением.

Система автоматического управления пнев-модвигателем механизма осцилляции включает два пневматических датчика, размещенных у кромок шлифовальной ленты золотникового пнев-моаппарата, и пневмодвигатель с гидравлическим стабилизатором.

Если лента смещается, например, влево, то датчик, расположенный с правой се стороны, свободно выпускает воздух: в правой части золотникового аппарата падает давление, и он, перемещаясь вправо, соединяет напорную линию с левой полостью цилиндра пневмодвигателя, а правую — с выхлопной линией. В результате этого поршень цилиндра со штоком 6 движется вправо, перемещая ось натяжного валика. С изменением расположения его оси относительно осей приводных валиков шлифовальная лента смещается вправо, перекрывая правый и освобождая левый датчик. По мере выхода рабочего газа из левого датчика давление в левой (торцовой) полости золотникового пневмопривода падает и он перемещается влево, переключая цилиндр пневмодвигателя на обратный ход.

Рис. 2. Схема шпроколенточного шлифовального станка ШлК8: 1 — рейка, 2 — шестерня, 3 — червячная пара, 4 — звездочка конвейера, 5 — конвейер, 6 — опорные ролики, 7 — губки. 8 — приводные ролики шлифовальной ленты.

Рис. 3. Схема автоматического управления осциллирующим движением шлифовальной ленты и движением утюжка станка ШлК8: 1 — золотниковый пневмоаппарат для управления пневмодвигателем утюжка, 2, 14 — приводные валики, 3 — шлифовальная лента, 4 — датчик, 5 — натяжной валик, 6, 8— штоки, 7 — пневмодвигатель, 9 — гидростабилизатор, 10 — дроссель, 11 — гидроаккумулятор, 12 — золотниковый гидроаппарат управления пневмоприводом натяжного валика, 13 — демпфер, 15 — мембранный двигатель, 16 — утюжок, 17 — клапанный гидроаппарат

Плавное перемещение оси валика обеспечивается стабилизатором, шток которого соединен со штоком. Количество этой жидкости пополняется аккумулятором. Скорость движения поршня стабилизатора устанавливается дросселем. Демпферы (устройства для регулирования расхода рабочего газа) ограничивают поступление воздуха в пневматические датчики, поддерживая требуемое давление в системе, и обеспечивают четкую работу золотникового аппарата.

Подают щиты гусеничным конвейером, выполненным из резиновых планок в виде ленты, надетой на две звездочки, одна из которых приводится от электродвигателя через электромагнитную муфту скольжения. Узел механизма подачи вместе с конвейером опирается на рейки, находящиеся в зацеплении с шестернями, закрепленными на валах вместе с червячными шестернями червячных пар. Червячные пары, действуя как реечные механизмы, поднимают механизм подачи, прижимающий шлифуемые поверхности щитов к неподвижным губкам и опорным роликам.

Во избежание прошлифовывания кромок щитов утюжок снабжен для перемещения по вертикали механизмом с автоматическим управлением. Когда передняя кромка шлифуемого щита окажется под утюжком, она отклоняет рычаг клапана, перекрывающего поступление рабочего газа в золотниковый аппарат. При этом золотник подсоединит к напорной магистрали верхнюю полость мембранного пневмодвигателя, утюжок опускается и прижимает шлифовальную ленту к шлифовальной кромке щита. Когда под утюжком нет щита, рычаг клапана занимает прежнее положение, рабочий газ не поступает в полость золотникового пневмопривода, двигатель отключается и утюжок поднимается вверх.

Станок закрыт кожухом с патрубком в верхней части для присоединения к эксгаустерной системе.

На шлифовальном ленточном станке ШлНСВ с вертикальной лентой шлифуют кромки щитов и изделий. Он имеет станину, шлифовальный узел, два рабочих стола (один из них роликовый) и механизм осциллирующего движения шлифовальной ленты. Для подачи деталей предусмотрен автоподатчик.

Шлифовальный узел включает два вертикально установленных шкива, между которыми расположен суппорт с двумя поддерживающими ленту роликами и утюжком. Ролики предохраняют шлифовальную ленту от истирания в местах перегиба ее на участках утюжка. Ведущий шкив находится на валу электродвигателя, ведомый шкив подвижно насажен на поворотной оси, закрепленной на подпружиненном кронштейне. Пружина кронштейна способствует смягчению ударов, возникающих при набегании шва ленты на шкивы и ролики.

Конструкцией кронштейна предусмотрено устройство для поворота оси ведомого шкива, для устранения ее сползания со шкивов. Шлифональная лента надевается на шкивы и суппорт; регулируют ее натяжение, изменяя положение ведомого шкива маховичком.

Шлифональная лента надевается на шкивы и суппорт; регулируют ее натяжение, изменяя положение ведомого шкива маховичком.

Роликовый стол установлен против суппорта со стороны утюжка; стол (задний) находится по другую сторону суппорта. На заднем столе станка установлены направляющие линейки, обеспечивающие правильное положение деталей при подаче их под ролики авто-податчика. Имеется механизм подъема и опускания роликового стола, приводимый в действие маховичком. Автоподатчик может перемещаться по вертикали и устанавливаться под углом к направлению

Рис. 4. Схема шлифовального станка ШлНСВ: 1 — электродвигатель с редуктором привода осцилляции, 2 — кронштейн, 3 — ведомый шкив. 4 — плита для креплении шлифовального узла. 5 — маховичок подъема и опускания роликового стола, 6 — автоподатчик, 7 — ведущий шкив, 8 — электродвигатель, 0 — рычаг с эксцентриком, 10, 11 — махсвичкн механизма настройки утюжка, 12 — поворотная плита утюжка, 13 — задний стол, 14 — вертикальная опорная плита, 15 — роликовый стол, 16 — ролики суппорта, 17 — утюжок, 18— маховичок механизма поворота кронштейна, 19 — пружина

подачи. Это позволяет регулировать усилие прижима деталей кромками к шлифовальной ленте.

Это позволяет регулировать усилие прижима деталей кромками к шлифовальной ленте.

На роликовом столе с автоподатчиком шлифуют кромки, высота которых не превышает 50 мм; более высокие кромки щитов и деталей можно шлифовать на этом же столе, отводя автоподатчик и применяя ручную подачу.

Задний стол предназначен для шлифования кромок щитов и изделий, высота которых больше 50 мм. Шлифуемые детали кромками вручную прижимают к ленте, упирающейся при этом в плиту. На заднем столе можно шлифовать и кромки, расположенные не под прямым углом к пласти. Для этого предусмотрена возможность поворота стола на угол до 45°. Для установки под углом стол оборудован линейкой с указателем. Предусмотрена также возможность установки под углом упорной линейки.

Лучшее качество шлифуемой поверхности получают при осциллирующем движении ленты. Механизм осцилляции приводится от электродвигателя с редуктором и состоит из рычага с эксцентриком, шарнирно соединенного с трубчатой опорой плиты. При включении электродвигателя через рычаг, эксцентрик и трубчатую опору плите сообщают возвратно-поступательные движения, передающиеся закрепленному на ней шлифовальному узлу.

При включении электродвигателя через рычаг, эксцентрик и трубчатую опору плите сообщают возвратно-поступательные движения, передающиеся закрепленному на ней шлифовальному узлу.

Выбор режима работы

При выборе режима работы ленточных шлифовальных станков определяют номер шлифовальной шкурки и взаимосвязанные величины — усилие прижима шлифуемой поверхности к шлифовальной ленте и скорость подачи. В начале работы (при новой ленте) применяют большие скорости подачи. Если при пробном шлифовании обнаружатся сошлифованные места, то скорость подачи увеличивают. По мере износа (истирания) шлифовальной шкурки скорость подачи уменьшают. При шлифовании щитов и изделий усилие прижима и продолжительность шлифования определяют опытным путем, обрабатывая от 3 до 5 деталей.

Применяемое удельное давление шлифуемой детали на ленту должно находиться в пределах 0,03 кгс/см2 и только у станков со свободной лентой или с подвижным столом оно допускается до 0,06 кгс/см2.

Усилие прижима на станке ШлНСВ зависит от угла наклона авто-податчика к направлению подачи, т. е. относительно вертикальной плоскости, касательной к поверхности роликов. Если при работе станка на максимальной скорости наблюдаются отшлифованные места, то уменьшают угол наклона автоподатчика к направлению подачи.

е. относительно вертикальной плоскости, касательной к поверхности роликов. Если при работе станка на максимальной скорости наблюдаются отшлифованные места, то уменьшают угол наклона автоподатчика к направлению подачи.

Стол должен свободно перемещаться по направляющим под действием легкого нажима. Поднимая и опуская стол, проверяют механизм его подъема.

При настройке стола на него кладут деталь и устанавливают его по высоте так, чтобы верх детали отстоял от нижней ветви шлифовальной ленты на 10—15 мм.

НастроГка станков с неподвижным столом, а также со свободной лентой состоит в надевании ленты на шкивы и создании нужного ее натяжения. Операции эти выполняют подобно описанным для станков с подвижным столом.

При настройке широколенточных шлифовальных станков длину шлифовальной ленты определяют по паспорту станка. Склеенную ленту надевают на ролики, закрепив предварительно пружину верхнего (холостого) ролика в сжатом положении фиксатором. Надев ленту, освобождают пружину, и лента натягивается. Вращением маховичка опускают стол с механизмом подачи, кладут щит и поднимают стол вверх, поворачивая маховичок до тех пор, пока верхняя плоскость щита не будет плотно прилегать к губкам и опорным роликам 6. Затем винтом центробежного регулятора электромагнитной муфты скольжения устанавливают скорость подачи. Меньшие скорости подачи применяют при шлифовании поверхности, имеющей значительную шероховатость. Однако не следует шлифовать такие поверхности за один проход. Лучшее качество обработки таких поверхностей получают, пропуская щит через станок два и даже три раза при одной и той же настройке станка. По мере износа ленты скорость подачи снижают.

Вращением маховичка опускают стол с механизмом подачи, кладут щит и поднимают стол вверх, поворачивая маховичок до тех пор, пока верхняя плоскость щита не будет плотно прилегать к губкам и опорным роликам 6. Затем винтом центробежного регулятора электромагнитной муфты скольжения устанавливают скорость подачи. Меньшие скорости подачи применяют при шлифовании поверхности, имеющей значительную шероховатость. Однако не следует шлифовать такие поверхности за один проход. Лучшее качество обработки таких поверхностей получают, пропуская щит через станок два и даже три раза при одной и той же настройке станка. По мере износа ленты скорость подачи снижают.

Давление в камере утюжка поддерживают в пределах 0,1 — 0,3 кгс/см2 для контроля давления установлен манометр.

При настройке станка ШлНСВ обеспечивают требуемое натяжение ленты, устанавливают утюжок и автоподатчик.

Надевают ленту, предварительно ослабив поворотом маховичка шкив. Надев ленту, тем же маховичком устанавливают ведомый шкив в положение, при котором обеспечивается требуемая степень натяжения ленты. Включив электродвигатель, наблюдают за движением ленты. Если она при движении сползает со шкивов, то ослабляют фиксаторы (стопорные болты) оси ведомого шкива и устанавливают его по вертикали в положение, при котором этот недостаток будет устранен. Затем закрепляют стопорные болты.

Включив электродвигатель, наблюдают за движением ленты. Если она при движении сползает со шкивов, то ослабляют фиксаторы (стопорные болты) оси ведомого шкива и устанавливают его по вертикали в положение, при котором этот недостаток будет устранен. Затем закрепляют стопорные болты.

Контактная плоскость утюжка должна быть установлена перпендикулярно рабочей плоскости роликового стола.

Сначала поворотом маховичка устанавливают утюжок относительно роликов утюжка так, чтобы его плоскость выступала из-за роликов на 10—15 мм. Затем, пользуясь угольником, проверяют правильность положения плоскости утюжка относительно стола и в случае надобности поворотом маховичка изменяют его положение. По окончании настройки положение маховичков фиксируют стопорами.

Автоподатчик устанавливают в зависимости от толщины обрабатываемых деталей и усилия прижима. По вертикали автоподатчик перемещается маховиком, под нужным углом его устанавливают при ослабленных фиксаторах.

Стол устанавливают под углом вручную, используя линейку и указатель.

Работа на станках

На шлифовальных станках с подвижным столом наиболее рационально организовывать работу по шлифованию деталей в две или три ступени, применяя соответственно два или три последовательно установленных шлифовальных станка, на которые надеваюгся шкурки разной зернистости. При включении электродвигателя лента приводится в движение. При возвратно-поступательном движении стола с деталью поперек ленты и утюжка вдоль ленты, поверхность детали шлифуется отдельными участками. Закончив шлифование всей поверхности, он направляет деталь на второй станок, где установлена лента с более мелкими зернами.

Если работу проводят на одном станке, то сначала всю партию деталей шлифуют крупнозернистой шкуркой, а затем мелкозернистой.

На шероховатость шлифуемой поверхности влияют, кроме зернистости шкурки, скорости шлифования и порода древесины, а также давление, оказываемое на утюжок. Применение большого давления нл утюжок и изношенной ленты может вызвать на шлифуемой поверхности поджоги. При равных условиях шлифования класс шзроховатостн обработки поверхности заготовок из древесины твердых лиственных пород выше, чем из мягкой древесины. При уменьшении давления на утюжок шероховатость поверхности повышается, но производительность шлифования снижается.

При равных условиях шлифования класс шзроховатостн обработки поверхности заготовок из древесины твердых лиственных пород выше, чем из мягкой древесины. При уменьшении давления на утюжок шероховатость поверхности повышается, но производительность шлифования снижается.

Чтобы не вызвать поднятия ворса при поперечном перемещении заготовки относительно утюжка, следует снижать давление на утюжок или его приподнимать. Давление нужно уменьшать и при приближении утюжка к кромкам, чтобы не допустить их сошлифэвызания. Шлифованием нельзя снимать чрезмерно большой слой древесины (из-за малой толщины шпона), не допускать на шлифуемой поверхности непрошлифованные места.

Все эти факторы нужно учитывать при шлифовании и регулировать процесс, принимая во внимание качество получаемой поверхности. Например, если качество шлифуемой поверхности высокое, а производительность станка из-за небольшого давления на утюжок снижена, то станочник, постепенно увеличивая давление, следит за тем, чтобы класс шероховатости поверхности был не ниже заданного.

На шлифовальных станках со свободной лентой станочник прижимает криволинейную деталь к ленте против натяжного шкива. Перемещая деталь относительно ленты в продольном направлении и поворачивая ее вокруг оси, станочник вводит в контакт с лентой последовательно все участки, образующие обрабатываемую поверхность.

На широколенточном шлифовальном станке станочник подает щиты на стол станка, второй рабочий принимает их и укладывает в стопы или передает для повторного шлифования станочнику. Целесообразно укладывать щиты в две стопы: в одну окончательно обработанные, в другую — нуждающиеся в повторном шлифовании, которые затем на тележке подают к рабочему месту станочника.

При шлифовании на станке ШлНСВ деталей, высота кромок которых не превышает 50 мм, станок обслуживают двое рабочих. Один берет из стопы очередной щит, прижимает его кромкой к линейке стола и подает под ролики автоподатчика. Второй рабочий принимает щиты и передает их первому рабочему для шлифования следующей кромки, и так до тех пор, пока все кромки щита не будут обработаны. Обработанный щит укладывают в стопу.

Обработанный щит укладывают в стопу.

Если высота кромки щита больше 50 мм, то на станке работает один рабочий. Он берет деталь, кладет ее на стол и прижимает кромкой к шлифовальной ленте. Усилие прижима и продолжительность шлифования зависят от качества обрабатываемой поверхности и степени износа шлифовальной шкурки. Чем ниже класс шероховатости поверхности и больше износ шкурки, тем продолжительнее должно быть шлифование и значительнее прилагаемое усилие.

Шлифовальные станки с диском и бобиной

Для шлифования пластей и кромок коротких брусков и вогнутых поверхностей деталей с открытым и замкнутым контуром применяют станки с двумя рабочими органами — диском и бобиной. На рис. 197 приведена кинематическая схема станка такого типа ШлДБ-3.

Диск может быть закреплен непосредственно на валу электродвигателя или на отдельном валу, связанном с электродвигателем клино-ременной передачей.

Перед диском 3 на кронштейне шарнирно крепится стол с линейкой. Стол можно устанавливать под нужным углом к плоскостям диска, поворачивая стол относительно опорного сектора.

Стол можно устанавливать под нужным углом к плоскостям диска, поворачивая стол относительно опорного сектора.

На этой же станине с противоположной от диска стороны расположен шлифовальный цилиндр (бобина) со столом. Привод цилиндра сообщает ему вращательное и осциллирующее движения. Электродвигатель через муфту соединен с валом цилиндра.

На валу цилиндра закреплен червяк осциллирующего механизма. Червяк находится в зацеплении с червячным колесом, ось которого закреплена в подшипниках корпуса, подвижно укрепленного на станине. При вращении червячного колеса рычаг, также шарнирно закрепленный на станине и червячном колесе 8, заставляет колесо вместе с редуктором осциллирующего механизма и цилиндр совершать вертикальное возвратно-поступательное движение (150—170 движений в минуту). Цилиндр имеет оградительный кожух, являющийся одновременно и приемником пыли.

На цилиндре и диске закрепляют шлифовальные шкурки, которые вырезают по шаблонам. Диском шлифуют пласти, а при необходимости и торцы коротких брусковых деталей, цилиндром — вогнутые поверхности с криволинейных деталей.

С помощью диска можно осуществлять только поперечное или продольно-поперечное шлифование, при котором на поверхности детали образуется ворсистость. Кроме того, эти станки характеризуются разной скоростью шлифования, которая от нуля (в центре диска) возрастает до максимального значения на краях диска, что приводит к различному качеству шлифования по длине детали. По этой же причине происходит неравномерный износ шкурки. Указанные недостатки ограничивают применение станков с дисками.

Станок ШлДБ-4 (рис. 2) отличается от станка ШлДБ-3 тем, что имеет два шлифовальных диска и бобину. На верхней плоскости станины коробчатой формы смонтированы шлифовальные диски с приводами. Внутри станины установлен механизм привода шлифовальной бобины.

Столы шлифовальных дисков могут поворачиваться на кронштейнах в одном направлении на 15° и в другом — на 45°.

Рис. 1. Кинематическая схема шлифовального станка ШлДБ-3: 1 — стол, 2 — сектор. 3 — шлифовальный диск, 4, 10 — электродвигатели, 5 — шлифовальный цилиндр (бобина), 6 — наклоняющийся стол бобины, 7 — рычаг осциллирующего механизма, 8 — червячное колесо редуктора осциллирующего механизма, 9 — муфта

3 — шлифовальный диск, 4, 10 — электродвигатели, 5 — шлифовальный цилиндр (бобина), 6 — наклоняющийся стол бобины, 7 — рычаг осциллирующего механизма, 8 — червячное колесо редуктора осциллирующего механизма, 9 — муфта

Рис. 2. Общий вид станка ШлДБ-4: 1, 7 — фиксаторы стола лиска, 2 — станина, 3 — механизм привода бобины, 4 — стол бобины. 6 — бобина, 6 — диски, 8 — столы дисков, 9 — электродвигатель дисков

В требуемом положении столы закрепляются фиксаторами 1 или 7 На столах укреплены направляющие линейки с лимбом, поворачивающиеся на 180° в плоскости стола.

В столе бобины имеется отверстие для ее прохода, стол может поворачиваться на угол 60° в двух направлениях.

Настройка станков

Настройка станков с дисками и бобиной сводится к установке столов под нужным углом к плоскости диска и к оси шлифовального цилиндра. Установка столов под углом, отличным от прямого, необходима при шлифовании заготовок и узлов, имеющих плоскости, образующие между собой непрямой угол.

Настраивать столы можно по эталонным образцам. Положив образец пластью на стол и освободив фиксатор стола, поворачивают его до тех пор, пока подлежащая шлифованию плоскость заготовки или узла не будет параллельна плоскости диска или бобины. После этого фиксатором закрепляют столы.

Работа на станках

На станке ШлДБ-3 могут работать одновременно двое рабочих: один шлифовать детали на диске, другой —на бобине. Станок ШлДБ-4 обслуживают трое рабочих.

При шлифовании на диске деталь кладут на стол и вручную прижимают к вращающемуся диску вначале одной плоскостью, затем другой. Продолжительность шлифования устанавливают опытным путем, обработав 3—4 заготовки.

При шлифовании бобиной деталь перемещают вручную, приводя в соприкосновение со шкуркой все новые ее участки и одновременно наблюдая за качеством шлифования.

Для обработки деталей с замкнутым внутренним контуром приемник снимают и деталь кладут на стол так, чтобы она охватывала цилиндр. Шлифуют деталь, поворачивая ее вокруг цилиндра,

Шлифуют деталь, поворачивая ее вокруг цилиндра,

3Б153 станок круглошлифовальный универсальный. Паспорт, схемы, характеристики, описание

Сведения о производителе круглошлифовального станка 3Б153

Производитель универсального круглошлифовального станка 3Б153 – Вильнюсский завод шлифовальных станков.

Станки, выпускаемые Вильнюсским заводом шлифовальных станков

- 3Б12 – станок круглошлифовальный универсальный Ø 200 х 500

- 3А153У – станок круглошлифовальный универсальный Ø 140 х 500

- 3Б153 – станок круглошлифовальный универсальный Ø 140 х 500

- 3В10 – станок круглошлифовальный особо высокой точности Ø 100 х 160

- 3Е12 – станок круглошлифовальный универсальный Ø 200 х 500

- 3Е153 – станок круглошлифовальный универсальный Ø 140 х 500

- 3М153 – станок круглошлифовальный универсальный Ø 140 х 500

- 3У10А – станок круглошлифовальный особо высокой точности Ø 100 х 160

- 3У12АФ11 – станок круглошлифовальный особо высокой точности с УЦИ Ø 200 х 500

3Б153 станок круглошлифовальный универсальный.

Назначение и область применения

Назначение и область примененияУниверсальный круглошлифовальный станок полуавтомат 3Б153 предназначен для шлифования наружных цилиндрических и конических поверхностей в условиях индивидуального и мелкосерийного производства.

Шлифование производится в неподвижных центрах.

Круглошлифовальный станок 3Б153 имеет поворотный верхний стол и поворотную шлифовальную бабку. Это дает возможность шлифовать не только цилиндрические, но и пологие конические поверхности. Индикаторное приспособление, облегчает точный отсчет угла поворота стола при шлифовании конусов.

Управление станком 3Б153 — однорукояточное. При помощи рукоятки управления включаются быстрый подвод-отвод шлифовальной бабки, врезная подача, включение и выключение вращения изделия и подачи СОЖ, включение хода стола и разгрузка насоса (в перерывах между обработкой деталей).

На станке 3Б153 можно выполнять следующие виды обработки:

- продольное и врезное шлифования при ручном управлении до упора или с прибором активного контроля в полуавтоматическом цикле;

- продольное шлифование до упора с поперечной автоматической периодической подачей, осуществляющейся при реверсе стола;

- шлифование торцевых поверхностей периферией круга.

Станок 3Б153 укомплектован магнитным сепаратором для очистки охлаждающей жидкости.

Шероховатость обработанных деталей при продольном шлифовании не ниже V9, при врезном V7—V/8.

Постоянство диаметра в любом сечении обработанной детали не более 0,008 мм.

Нецилиндричность в любом поперечном сечении не более 0,0032 мм.

Класс точности полуавтомата П.

Полуавтомат 3Б153 имеет следующие гидрофицированные движения:

- Продольное перемещение стола с бесступенчато регулируемой скоростью;

- Периодическая подача шлифовальной бабки в момент реверса стола;

- быстрый подвод-отвод шлифовальной бабки;

- врезная подача;

Отвод пиноли задней бабки с педальным управлением.

Модификации круглошлифовального станка 3Б153

3Б153у – упрощенный вариант станка, отличающийся отсутствием механизированной врезной подачи и полуавтоматического врезного цикла работы.

3Б153т – торцекруглошлифовальный станок применяется в серийном и крупносерийном производстве

Технические характеристики круглошлифовального станка 3Б153

Станок разработан в 1973 году.

Разработчик: Ленинградское СКБ прецизионного станкостроения, СКБ ПС, г Ленинград.

Изготовитель: Вильнюсский завод шлифовальных станков, г Вильнюс.

Основные параметры и размеры по ГОСТ 11654.

- Наибольший диаметр устанавливаемой заготовки – Ø 140 мм

- Рекомендуемый диаметр шлифуемой заготовки – Ø 20..60 мм

- Наибольшая длина устанавливаемой заготовки – 500 мм

- Наибольшая длина шлифуемой заготовки – 450 мм

- Максимальный вес устанавливаемой заготовки – 20 кг

- Мощность главного привода – 5,5 кВт

- Вес станка полный – 4,1 т

Эволюция круглошлифовального станка 3Б153

- 3М153 – 1980 год – станок Ø 140 х 500 мм, полуавтомат круглошлифовальный

- 3Т153 – 1979 год – станок Ø 140 х 500 мм, полуавтомат круглошлифовальный

- 3Б153 – 1973 год – станок Ø 140 х 500 мм, полуавтомат круглошлифовальный

- 3Е153 – 1965 год – станок Ø 140 х 450 мм, полуавтомат круглошлифовальный

- 3У153 – 1978 год – станок Ø 560 х 1400 мм, Лубенский станкостроительный завод, полуавтомат для шлифования наружных цилиндрических, конических поверхностей

Габарит рабочего пространства шлифовального станка 3Б153

Габарит рабочего пространства шлифовального станка 3Б153

Присоединительные и посадочные базы шлифовального станка 3Б153

Присоединительные и посадочные базы шлифовального станка 3Б153

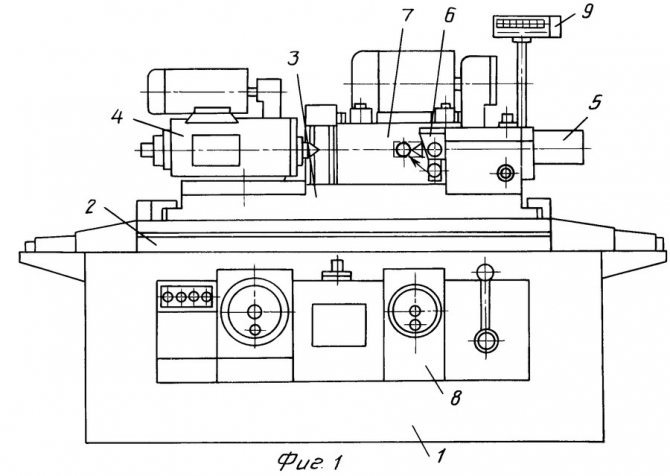

Общий вид круглостанка 3Б153

Фото шлифовального станка 3Б153

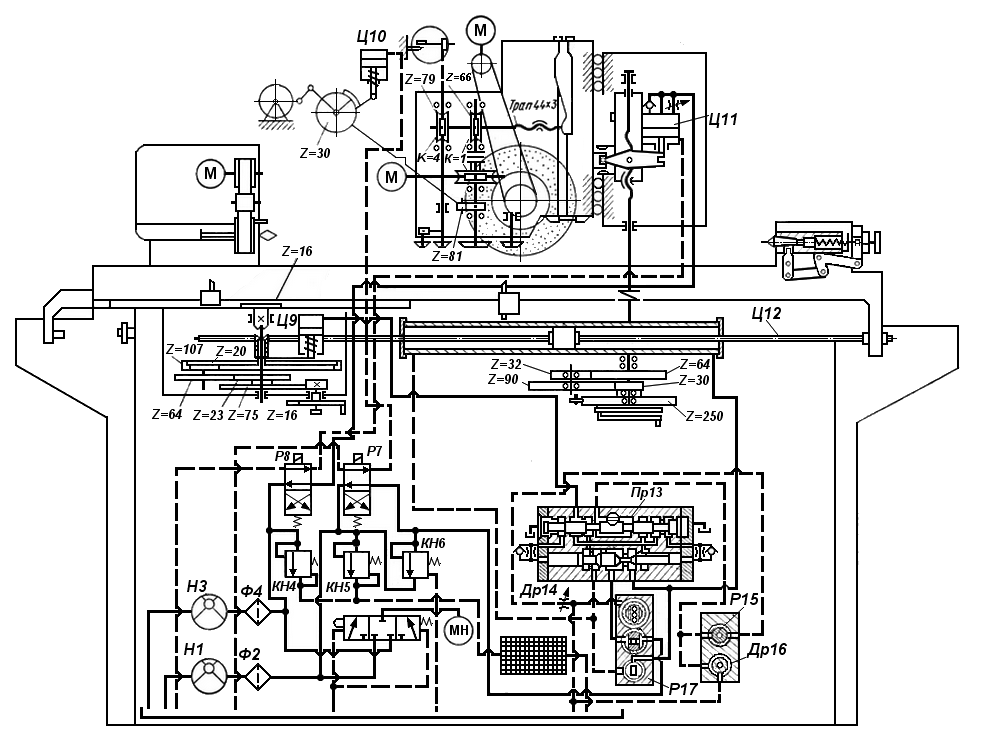

Схема гидравлическая круглошлифовального станка 3Б153. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Фото шлифовального станка 3Б153

Фото шлифовального станка 3Б153

Гидроконструктивная схема круглошлифовального станка 3Б153

Гидроконструктивная схема круглошлифовального станка 3Б153. Рис. 35.

Схема гидравлическая круглошлифовального станка 3Б153. Смотреть в увеличенном масштабе

Перечень основных узлов круглошлифовального станка 3Б153

- насос гидравлический типа Г12-23А;

- крановые распределители;

- дроссель регулировки скорости стола;

- цилиндр отключения муфты механизма ручного перемещения стола;

- распределитель управления;

- гидропанель типа Г31-12;

- цилиндр перемещения стола;

- цилиндр отвода шлифовальной бабки;

- гидрозамок;

- распределитель;

- цилиндр пиноли задней бабки;

- распределитель;

- цилиндр механизма врезания;

- распределитель;

- цилиндр периодической подачи шлифовальной бабки;

- трехпозиционный поворотный распределитель;

- дроссель быстрого подвода;

- дроссель чистовой подачи типа Г77-31В;

- дроссель черновой подачи типа Г77-31В;

- напорный золотник типа Г54-12;

- распределитель типа БГ73-51;

- распределитель;

- крановые распределители;

- обратный клапан;

- дроссель реверса;

- распределитель;

- распределитель;

- предохранительный клапан;

- фильтр

Быстрый отвод и подвод шлифовальной бабки

Подвод осуществляется с помощью груза, а отвод — с помощью гидроцилиндра 8. Управление отводом и подводом шлифовальной бабки осуществляется от рукоятки распределителя 16.

Управление отводом и подводом шлифовальной бабки осуществляется от рукоятки распределителя 16.

При включении насоса 1 масло поступает под торец гидрозамка 9 и открывает его. Через фильтр 29, распределитель 16, установленный в положение I, гидрозамок 9 масло поступает в гидроцилиндр 8 и отводит шлифовальную бабку, преодолевая сопротивление груза. Когда давление в гидросистеме падает, гидрозамок 9 перекрывает выход маслу из цилиндра 8 и поршень цилиндра 8 держит бабку в отведенном положении.

Для быстрого подвода шлифовальной бабки необходимо рукоятку распределителя 16 установить в положение II. При этом масло из цилиндра 8под действием груза вытесняется в бак, и шлифовальная бабка подводится в рабочее положение.

Движение стола

Чтобы включить движение стола, надо открыть крановый распределитель 2 гидропанели 6, а рукоятку распределителя 16 повернуть направо. При этом масло попадает под правый торец золотника распределителя27 и далее через крановый распределитель 2 в гидропанель 6. Затем масло поступает в правую полость гидроцилиндра 7 перемещения стола и перемещает стол влево. Из левой полости гидроцилиндра через распределители 26, 5, дроссель 3, крановый распределитель 2 масло сливается в бак.

Затем масло поступает в правую полость гидроцилиндра 7 перемещения стола и перемещает стол влево. Из левой полости гидроцилиндра через распределители 26, 5, дроссель 3, крановый распределитель 2 масло сливается в бак.

В конце хода стола упор поворачивает рычаг и золотник распределителя управления 5 перемещается вправо. При этом масло через золотник распределителя 5 и обратный клапан 24 попадает под левый торец золотника распределителя 26 и перемещает его вправо. Левая полость гидроцилиндра 7соединяется с давлением, а правая полость через распределители 26, 5, дроссель 3, крановый распределитель 2 – со сливом. Направление движения стола меняется. Далее процесс происходит аналогично описанному выше.

При включении хода стола рукояткой распределителя 16 обе полости гидроцилиндра 7 соединяются через распределитель 27, что облегчает передвижение стола при помощи механизма ручного перемещения.

Автоматическая периодическая подача шлифовальной бабки

Установка нужной автоматической периодической подачи шлифовальной бабки производится крановым распределителем 23, который может быть установлен в одно из следующих положений: «Подача на каждый ход», «Подача задней бабки», «Подача бабки изделия», «Нет подачи». На рис. 35 крановый распределитель показан в положении «Подача задней бабки».

На рис. 35 крановый распределитель показан в положении «Подача задней бабки».

В момент реверса стола при перемещении золотника распределителя 5поочередно соединяются с давлением средние сечения кранового распределителя 23 и масло через распределитель 22 попадает в цилиндр 15периодической подачи шлифовальной бабки, перемещая поршень влево (по схеме) и тем самым поворачивая храповое колесо.

После перемещения золотника распределителя 26 вместе с поршнем цилиндра 7 золотник распределителя 22 занимает другую позицию и поршневая полость цилиндра 15 соединяется со сливом. Механизм подачи получает импульсы в момент реверса. В зависимости от положения кранового распределителя 23можно получить одну из четырех вышеуказанных подач.

Врезная подача шлифовальной бабки

Включение врезной подачи осуществляется установкой рукоятки распределителя 16 в положение III. В штоковую полость цилиндра 13 поступает масло. Масло из поршневой полости цилиндра 13 через распределитель 16, дроссель 17 и напорный золотник 20сливается в бак. Поршень цилиндра 13 перемещается вправо (по схеме). Рейка, нарезанная на штоке поршня, сцепляется с шестерней и поворачивает винт подачи. Шлифовальная бабка ускоренной подачей подводится к изделию. При врезании шлифовального круга в изделие увеличивается нагрузка электродвигателя шлифовальной бабки, срабатывает реле максимального тока, включающее электромагнит распределителя 21. Золотник распределителя 21перекрывает проход маслу к напорному золотнику 20, который закрывается. Слив масла через дроссель 17 прекращается. Масло из цилиндра 13 механизма врезания начинает сливаться через дроссель 19 черновой подачи и распределитель 14. Когда остается определенный припуск для чистового шлифования, кулачком перемещается золотник распределителя 14 чистовой подачи, который перекрывает поступление в дроссель 19 черновой подачи. Масло из цилиндра 13 начинает сливаться только через дроссель 18 чистовой подачи. Скорость подачи уменьшается.

Поршень цилиндра 13 перемещается вправо (по схеме). Рейка, нарезанная на штоке поршня, сцепляется с шестерней и поворачивает винт подачи. Шлифовальная бабка ускоренной подачей подводится к изделию. При врезании шлифовального круга в изделие увеличивается нагрузка электродвигателя шлифовальной бабки, срабатывает реле максимального тока, включающее электромагнит распределителя 21. Золотник распределителя 21перекрывает проход маслу к напорному золотнику 20, который закрывается. Слив масла через дроссель 17 прекращается. Масло из цилиндра 13 механизма врезания начинает сливаться через дроссель 19 черновой подачи и распределитель 14. Когда остается определенный припуск для чистового шлифования, кулачком перемещается золотник распределителя 14 чистовой подачи, который перекрывает поступление в дроссель 19 черновой подачи. Масло из цилиндра 13 начинает сливаться только через дроссель 18 чистовой подачи. Скорость подачи уменьшается.

При достижении заданного размера изделия от прибора активного контроля подается команда, и электромагнит распределителя 21 выключается. Масло через распределители 21 и 14 под давлением поступает под торец золотника распределителя 16 и отводит рукоятку управления в исходное положение. Шлифовальная бабка быстро отводится назад. Цилиндр 13 механизма врезания резервируется, его шток передвигает золотник распределителя 12, и масло через золотник распределителя 12 попадает под торец золотника распределителя 14 и перемещает его в исходное положение. Полость под торцом золотника распределителя 16 соединяется со сливом. Все механизмы снова подготовлены для повторения цикла. Цилиндр 11 пиноли задней бабки и распределитель 10обеспечивают зажим детали.

Масло через распределители 21 и 14 под давлением поступает под торец золотника распределителя 16 и отводит рукоятку управления в исходное положение. Шлифовальная бабка быстро отводится назад. Цилиндр 13 механизма врезания резервируется, его шток передвигает золотник распределителя 12, и масло через золотник распределителя 12 попадает под торец золотника распределителя 14 и перемещает его в исходное положение. Полость под торцом золотника распределителя 16 соединяется со сливом. Все механизмы снова подготовлены для повторения цикла. Цилиндр 11 пиноли задней бабки и распределитель 10обеспечивают зажим детали.

Расположение гидроаппаратуры на станке 3Б153. Рис. 36.

- а — станок;

- б — гидробак;

- в — гидропанель Г31-12;

- дроссель реверса;

- дроссель регулировки скорости стола;

- дроссель реверса;

- распределитель;

- дроссель чистовой подачи;

- дроссель ускоренного хода;

- дроссель черновой подачи;

- распределитель управления;

- крышка;

- обратный клапан;

- обратный клапан;

- крышка;

- предохранительный клапан;

- напорный золотник;

- распределитель

Читайте также: Ремонт гидравлических систем металлорежущих станков

Возможные неисправности гидропривода круглошлифовального станка модели 3Б153

Перед отысканием неисправностей надо проверить и отрегулировать давление в гидросистеме; давление устанавливается равным 0,8 — 1,3 МПа предохранительным клапаном 13.

- Неисправен предохранительный клапан 13 – Устранить неисправности предохранительного клапана

- Утечки масла через трубопровод, соединяющий предохранительный клапан 13 с распределителем 8 управления – Подтянуть соединения, при необходимости заменить трубопровод

- Низкий уровень масла в гидробаке – Заполнить бак маслом до отметки маслоуказателя

- Неисправен насос – Заменить насос

- Наличие воздуха в гидросистеме – Удалить воздух из гидросистемы

- Застревание пластин в роторе насоса – Разобрать и промыть насос, при необходимости притереть пластины

- Заедание предохранительного клапана 13 – Разобрать и промыть предохранительный клапан 13

- Застрял золотник включения гидропанели в распределителе 4, ослабла или сломалась его пружина – Снять распределитель 4, вынуть верхний золотник, промыть, при необходимости притереть, заменить пружину

- Застрял золотник распределителя гидропанели Г31-12 – Снять крышку 9 или 12, вынуть золотник, промыть, при необходимости притереть

- Утечка масла через уплотнения штока или поршня – Заменить уплотнения

- Застрял золотник в распределителе 4 – Снять распределитель, вынуть верхний золотник, промыть, при необходимости притереть, заменить пружину

- Наличие воздуха в гидросистеме – Выпустить воздух

- Утечка масла через уплотнения штоков гидроцилиндра – Заменить уплотнения

- Недостаточное смазывание направляющих – Отрегулировать смазывание дросселем (находится на гидробаке)

- Не отрегулированы дроссели 1, 3 – Дросселем 1 установить необходимую задержку с правой стороны, а дросселем 3— с левой

- Не работает обратный клапан 10 или 11 – Разобрать клапан, промыть, осмотреть шарик, пружину, при необходимости заменить

- Засорился дроссель 2 –

- – Промыть дроссель 2

- Застрял золотник в распределителе 4 – Снять распределитель 4, разобрать и промыть средний золотник

- Сломалась пружина поршня механизма периодической подачи – Заменить пружину

- Застрял напорный золотник 14 – Разобрать, промыть

- Затянута пружина напорного золотника 14 – Ослабить пружину

- Засорился дроссель 6 – Промыть дроссель

- Застрял золотник распределителя 5 или сломалась его пружина, неисправен толкатель электромагнита – Разобрать, промыть, заменить пружину, проверить толкатель электромагнита

- Засорился дроссель 5 чистовой подачи – Разобрать, промыть

- Засорился дроссель 7 черновой подачи – Разобрать, промыть

- Застрял золотник в распределителе 4 или сломалась его пружина – Снять распределитель 4, вынуть верхний золотник, промыть, заменить пружину

- Сломалась пружина поршни цилиндра (поз.

4 на рис. 35) блокировки ручного перемещения стола – Заменить пружину

4 на рис. 35) блокировки ручного перемещения стола – Заменить пружину

Отсутствует давление в гидросистеме

Колебание давления в гидросистеме

Не включается ход стола распределителем 8

Не выключается ход стола распределителем 8

Неравномерное прерывистое движение стола

Нет плавности реверса стола

При увеличении подачи дросселем подача не увеличивается

Нет периодической подачи шлифовальной бабки

Нет быстрого подвода шлифовальной бабки

Нет отвода шлифовальной бабки

Не регулируется врезная подача: черновая, листовая

При выключении хода стола распределителем 8 стол вручную не перемещается

Читайте также: Наладка и регулировка круглошлифовального станка

3Б153 станок круглошлифовальный универсальный. Видеоролик.

Технические характеристики станка 3Б153

| Наименование параметра | 3Б12 | 3Б153 | 3М153 | 3А153У |

|---|---|---|---|---|

| Основные параметры | ||||

| Класс точности по ГОСТ 8-82 | П | П | П | |

| Наибольший диаметр устанавливаемого изделия, мм | 200 | 140 | 140 | 140 |

| Наибольшая длина обрабатываемого изделия (РМЦ), мм | 500 | 500 | 500 | 500 |

| Диаметр шлифования, мм | 8. .200 .200 | 8..120 | 8..60 | |

| Наибольшая длина шлифования, мм | 450 | 450 | 450 | 500 |

| Рекомендуемый диаметр шлифования, мм | 20..60 | 20..60 | 50 | |

| Наибольшая рекомендуемая масса изделия, кг | 20 | |||

| Диаметр шлифуемого отверстия, мм | 25..50 | – | – | |

| Расстояние от оси шпинделя передней бабки до зеркала стола – высота центров, мм | 120 | 80 | 90 | 80 |

| Расстояние от подошвы станка до оси изделия, мм | 1060 | 1060 | ||

| Стол станка | ||||

| Наибольшее продольное перемещение стола механическое / ручное, мм | 500 / 550 | 550 / 550 | 500 / 500 | 550 / 550 |

| Наименьший ход стола между упорами, мм | 4 | 4 | ||

| Ручное замедленное/ ускоренное перемещения стола за один оборот маховика, мм | 1,59 / 31,9 | 1,6 / 32 | 1,2 / 14,27 | 4 / 20 |

| Скорость перемещения стола от гидросистемы, м/мин | 0,1. .5 .5 | 0,1..5 | 0,03..5 | 0,1..6 |

| Наибольший угол поворота верхнего стола по часовой стрелке, град | 6° | 6° | 8,5° | 6° |

| Наибольший угол поворота верхнего стола против часовой стрелки, град | 7° | 7° | 8,5° | 7° |

| Шлифовальная бабка | ||||

| Наибольшее перемещение шлифовальной бабки от маховика, мм | 110 | 110 | 100 | 170 |

| Перемещение шлифовальной бабки относительно верхних салазок, мм | 180 | – | ||

| Перемещение шлифовальной бабки во время быстрого подвода, мм | 40 | 40 | 55 | |

| Поворот шлифовальной бабки, град | 90° | – | – | |

| Шлифовальный круг по ГОСТ 2424-67 | 200..300 х 40 х 127 | 400 х 50 х 203 | 350. .500 х 63 х 203 .500 х 63 х 203 | 300..400 х 50 х 203 |

| Диаметр конца шлифовального шпинделя по ГОСТ 2323-67 (конусность 1:5), мм | Ø 50 | Ø 50 | Ø 80 | |

| Частота вращения шпинделя наружного шлифования, об/мин | 2250 | 1670 | 1920 | 1800, 2190, 2600, 3000 |

| Скорость шлифовального круга – изношенного / неизношенного, м/с | 35 / 50 | |||

| Толчковая подача на диаметр – периодическая подача с реверсированием стола, мм | 0,002..0,024 12 подач | 0,005..0,05 | 0,002..0,038 | |

| Скорость врезной подачи, мм/мин | 0,05..1,5 | |||

| Цена деления лимба поперечной подачи, мм | 0,005 | |||

| Величина перемещения шлифовальной бабки за один оборот маховика, мм | 0,5 | 0,5 | 0,25 | |

| Величина перемещения шлифовальной бабки на одно деление лимба, мм | 0,002 | |||

| Величина ручной толчковой подачи шлифовальной бабки, мм | 0,001 | |||

| Величина хода автоматической импульсной подачи шлифовальной бабки, мм | 0,002. .0,060 .0,060через 0,002 мм | |||

| Скорость быстрого установочного перемещения шлифовальной бабки, м/мин | 1,2 | |||

| Время быстрого установочного перемещения (подвода и отвода) шлифовальной бабки, с | 3 | 3 | ||

| Приспособление для внутреннего шлифования | ||||

| Наибольший диаметр заготовки, устанавливаемой в патроне, мм | – | – | – | |

| Наибольшая длина шлифуемого отверстия, мм | – | – | – | |

| Диаметр внутришлифовальной головки, мм | 17 х 20 х 6 30 х 25 х 10 40 х 32 х 16 | – | – | – |

| Число оборотов внутришлифовального шпинделя | 16750 | – | – | – |

| Передняя бабка (бабка изделия) | ||||

| Частота вращения изделия (бесступенчатое регулирование), об/мин | 78. .780 .780 | 80..800 | 55..900 | 100..1000 |

| Угол поворота в сторону шлифовального круга, град | 90° | – | – | |

| Угол поворота в сторону от шлифовального круга, град | 30° | – | – | |

| Конус шпинделя передней бабки по ГОСТ 2847-67 | Морзе 3 | Морзе 3 | Морзе 3 | Морзе 3 |

| Задняя бабка | ||||

| Величина отвода пиноли задней бабки от руки, мм | 25 | 25 | 30 | 30 |

| Конус шпинделя пиноли задней бабки по ГОСТ 2847-67 | Морзе 3 | Морзе 3 | Морзе 3 | Морзе 3 |

| Привод и электрооборудование станка | ||||

| Количество электродвигателей на станке | 7 | 6 | 6 | |

| Электродвигатель шпинделя шлифовальной бабки, кВт (об/мин) | 3,0 (2М) | 5,5 | 7,5 | 2,8 (2880) |

| Электродвигатель внутришлифовального шпинделя, кВт | 1,1 (7М) | – | – | – |

| Электродвигатель привода изделия, кВт | 1,0 (1М) | 0,7 | 0,7 | 0,7 (3000) |

| Электродвигатель насоса гидросистемы, кВт (об/мин) | 1,0 (3М) | 1,1 | 3,0 | 1,7 (930) |

| Электродвигатель насоса системы смазки шпинделя, кВт | 0,27 (4М) | 0,27 | 0,25 | |

| Электродвигатель насоса системы охлаждения, кВт | 0,15 | 0,15 | 0,15 | |

| Электродвигатель магнитного сепаратора, кВт | 0,15 | 0,12 | 0,12 | |

| Общая мощность всех электродвигателей, кВт | 7,84 | |||

| Габаритные размеры и масса станка | ||||

| Габаритные размеры станка (длина х ширина х высота), мм | 2600 х 1750 х 1750 | 2650 х 1600 х 1650 | 2260 х 1920 х 1780 | 2060 х 1515 х 1400 |

| Масса станка с электрооборудованием и охлаждением, кг | 3000 | 3000 | 4100 | 2800 |

- Альперович Т.

А., Константинов К.Н., Шапиро А.Я. Конструкция шлифовальных станков, 1989

А., Константинов К.Н., Шапиро А.Я. Конструкция шлифовальных станков, 1989 - Альперович Т.А., Константинов К.Н., Шапиро А.Я. Наладка и эксплуатация шлифовальных станков, 1989

- Дибнер Л.Г., Цофин Э.Е. Заточные автоматы и полуавтоматы, 1978

- Генис Б.М., Доктор Л.Ш., Терган В.С. Шлифование на круглошлифовальных станках, 1965

- Кащук В.А., Верещагин А.Б. Справочник шлифовщика, 1988

- Куликов С.И. Хонингование, 1973

- Лисовой А.И. Устройство, наладка и эксплуатация металлорежущих станков, 1971

- Лоскутов В.В. Шлифовальные станки, 1988

- Лурье Г.Б. Шлифовальные станки и их наладка,1972

- Лурье Г.Б. Устройство шлифовальных станков,1983

- Меницкий И.Д. Универсально-заточные станки ,1968

- Муцянко В.И. Братчиков А.

Я. Бесцентровое шлифование, 1986

Я. Бесцентровое шлифование, 1986 - Наерман М.С., Наерман Я.М. Руководство для подготовки шлифовщиков. Учебное пособие для ПТУ, 1989

- Попов С.А. Шлифовальные работы, 1987

- Терган В.С. Шлифование на круглошлифовальных станках, 1972

- Шамов Б.П. Типы и конструкции основных узлов шлифовальных станков, 1965

Список литературы:

Связанные ссылки. Дополнительная информация

Типы плоскошлифовальных станков со схемой

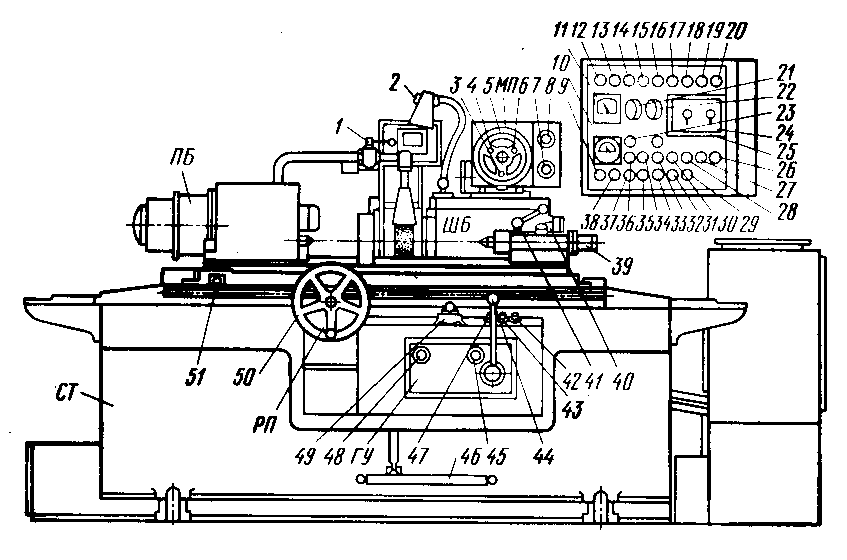

Содержание

Плоскошлифовальный станок: Этот станок может быть похож на фрезерный станок, используемый в основном для шлифования плоских поверхностей. Однако некоторые типы плоскошлифовальных станков также способны производить контурную поверхность с помощью формованного шлифовального круга.

В основном существует четыре различных типа плоскошлифовальных станков, характеризующихся движением их столов и ориентацией шпинделей шлифовального круга следующим образом:

• Горизонтальный шпиндель и поршневой таблица

• Вертикальный шпиндель и поршневой таблица

• Горизонтальный шпинд и роторный таблица

• Вертикальная шпинделя и ротарио.

На рисунке показан этот станок с различными движениями, необходимыми для шлифования. Шлифовальный круг дискового типа выполняет шлифовальное действие своей периферийной поверхностью. На этом станке можно выполнять как поперечное, так и врезное шлифование, как показано на рис. 9.0003 Шлифовальный станок с возвратно-поступательным столом с горизонтальным шпинделем

Шлифовальный станок с возвратно-поступательным столом с вертикальным шпинделем

Этот шлифовальный станок со всеми рабочими движениями показан на рис. 29.3. Операция шлифования аналогична операции торцевого фрезерования на вертикально-фрезерном станке. В этом станке чашеобразный круг шлифует заготовку по всей ширине торцом круга, как показано на рис. 29.4. Это приводит к одновременному использованию большего количества зерен и, следовательно, может быть достигнута более высокая скорость съема материала, чем при шлифовании периферийным кругом.

Плоское шлифование на этом станке показано на рис.29.5. В принципе, операция такая же, как и при торцовке на токарном станке. Этот станок имеет ограничение по размещению заготовки и поэтому не имеет широкого применения. Однако, поворачивая рабочий стол, можно получить вогнутую, выпуклую или коническую поверхность на отдельной детали, как показано на рис. 29.6.0004 Точильно-карусельный станок с вертикальным шпинделем

Принцип шлифования на этом станке показан на рис. 29.7. Станок в основном подходит для небольших заготовок в больших количествах. Этот станок преимущественно производственного типа часто использует две или более шлифовальные головки, что позволяет выполнять как черновую, так и чистовую обработку за один оборот рабочего стола.

Шлифовальный станок с вращающимся столом с вертикальным шпинделем Станок для глубинного шлифования: Этот станок обеспечивает однопроходное шлифование поверхности с большей подачей вниз, но меньшей скоростью стола, чем та, которая используется для многопроходного обычного плоского шлифования. Этот станок характеризуется высокой жесткостью, высокой мощностью шпинделя, рециркуляционным шарико-винтовым приводом для перемещения стола и адекватной подачей шлифовальной жидкости. Дальнейшим развитием в этой области является центр глубинного шлифования, который оснащен более чем одним кругом с возможностью автоматической замены круга. С заготовкой можно выполнять ряд операций. Подразумевается, что такие станки ввиду их размера и сложности автоматизированы посредством ЧПУ.

Этот станок характеризуется высокой жесткостью, высокой мощностью шпинделя, рециркуляционным шарико-винтовым приводом для перемещения стола и адекватной подачей шлифовальной жидкости. Дальнейшим развитием в этой области является центр глубинного шлифования, который оснащен более чем одним кругом с возможностью автоматической замены круга. С заготовкой можно выполнять ряд операций. Подразумевается, что такие станки ввиду их размера и сложности автоматизированы посредством ЧПУ.

В этом станке технически реализована концепция однопроходного глубокого шлифования со скоростью стола, намного превышающей скорость, которая возможна в глубинном шлифовальном станке. Это стало возможным главным образом за счет значительного увеличения скорости круга в этом шлифовальном станке нового поколения.

Электронная почта

Печать

Твитнуть

Последние сообщения

ссылка на сосуды под давлением – детали, конструкция, применение, типы, материалы, схемаСосуды под давлением – детали, конструкция, применение, типы, материал, схема

Введение в сосуды под давлением Сосуды, резервуары и трубопроводы, которые транспортируют, хранят или получают жидкости, называются сосудами под давлением. Сосуд под давлением определяется как сосуд с давлением…

Сосуд под давлением определяется как сосуд с давлением…

Продолжить чтение Шарнирное соединение используется для соединения двух стержней, находящихся под действием растягивающих нагрузок. Однако, если соединение направляется, стержни могут выдерживать сжимающую нагрузку. Шарнирный сустав…

Продолжить чтение

Круглошлифовальный станок: работа, детали, типы, использование

Привет, друзья.

В этой статье я собираюсь объяснить ключевые аспекты круглошлифовального станка (например, детали, типы, использование и т. д.).

Круглошлифовальный станок — это тип шлифовального станка, такой как плоскошлифовальный станок, станок для шлифования инструментов и фрез, бесцентровый шлифовальный станок и т. д.

Но в настоящее время шлифовальный станок с ЧПУ наиболее широко используется в промышленности, потому шлифовка полностью автоматическая.

Итак, приступим.

Что такое круглошлифовальный станок?

Это вид прецизионного оборудования, целью которого является шлифование наружных и внутренних частей заготовок.

Принцип работы Кругло-шлифовальный станок

В этом станке заготовка вращается между двумя центрами на своей оси.

При быстром вращении шлифовальный круг шлифует два центра на своей оси, чтобы получить гладкую поверхность.

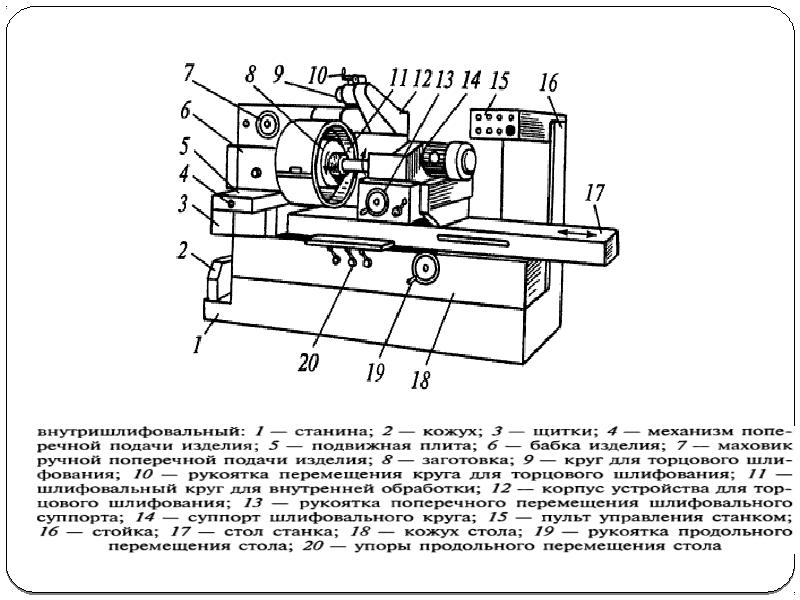

Детали цилиндрических Шлифовальный станок

б/у:

- Основание

- Головка колеса

- Колесо поперечной подачи

- Рабочий стол

- Стол Колесо

- Передняя бабка

- Патрон

- Ременный шкив

- Подошва

На рисунке показаны детали круглошлифовального станка, подробно описанные ниже.

| Части круглошлифовального станка |

Это основная часть станка

6 900. Он тяжелый и обеспечивает прочность и поддержку всей машины.

Шлифовальная головка

Эта шлифовальная головка устанавливается на поперечных салазках.

Он перемещается вертикально, так что глубина резания может регулироваться маховиком поперечной подачи или источником питания.

Маховик поперечной подачи

Поперечная подача маховик используется для перемещения шлифовальной головки для установки глубины резания заготовка.

Рабочий стол

Рабочий стол установлен на направляющих, совершающих возвратно-поступательное движение в продольном направлении.

Может перемещаться с помощью маховика перемещения стола или от источника питания.

В рабочем столе установлены путевые собачки для управления возвратно-поступательным движением.

Перемещение стола Колесо

Маховик перемещения стола используется для продольного перемещения стола вперед и назад.

Передняя бабка

Передняя бабка устанавливается на левом конце стола. И в нем находится двигатель, который можно использовать для привода заготовки.

Передняя бабка поддерживает заготовку через центр, а работа выполняется переноской или собакой.

Патрон

Патрон — это тип удерживающего устройства, прикрепленного к передней бабке.

Используется при шлифовании для удержания заготовки или работы.

Ременный шкив

Ременный шкив используется для передавать вращение от одного вращающегося шкива к другому.

Подножка

Устанавливается на правом конце стола.

Его можно перемещать и фиксировать в любом положении вместе со столом для удержания заготовок различной длины.

Центр опоры поддерживает заготовку.

Типы цилиндрических Шлифовальный станок

Доступны следующие типы станков:

- Внешний цилиндрический Шлифовальный станок

- Внутренний круглошлифовальный станок

- Универсальный круглошлифовальный станок

- Бесцентровый круглошлифовальный станок

Наружный круглошлифовальный станок

Они шлифуют внешние поверхности заготовок или изделий.

Внутренний цилиндрический Измельчитель

Используются для шлифовки внутренних поверхностей заготовок или изделий.

Универсальная круглошлифовальная машина

Они относятся к прецизионным шлифовальным станкам. И используются, когда заготовка должна быть цилиндрической или конической формы.

Бесцентровый цилиндрический Шлифовальный станок

Для этих станков заготовка не удерживается в центре и не вращается.

Детали и типы бесцентровых круглошлифовальных станков, которые я уже обсуждал в нашей предыдущей статье.

Способы шлифования цилиндрических поверхностей на круглом шлифовальном станке

Существуют следующие методы:

- Хорошо держать работу по центру.

- Сделать пробный рез и используйте наружный микрометр, чтобы исправить ошибку.

- Правка колеса для прекрасная отделка.

- Завершить работу.

- После работа закончена, снимите заготовку и поверните с машины.

В этом посте мы обсудили детали круглошлифовального станка, их типы, принципы работы, а также способы обработки цилиндрических поверхностей.

Надеюсь, вам понравился этот пост.

Часто задаваемые вопросы по круглошлифовальным станкам

Какие существуют три типа круглошлифовальных станков?

Круглошлифовальные станки можно разделить на четыре типа:

Внешний

Внутренний

Универсальный

Бесцентровый

Как работает круглошлифовальный станок?

Для работы на круглом шлифовальном станке сначала держите заготовку или заготовку в центре и используйте внешний микрометр для исправления ошибок.

После этого зачистите шлифовальный круг для точной обработки поверхности и приведите его в действие.

При котором заготовка вращается в одном направлении между центром и шлифовальным кругом, вращающимся в противоположном направлении.

С помощью маховика поперечной подачи шлифовальный круг может перемещаться вверх и вниз или также из стороны в сторону, что обеспечивает глубину резания.

А также через маховик траверсы стола стол может перемещаться вперед-назад, с помощью которого производится шлифовка заготовки на нужном участке.

4 на рис. 35) блокировки ручного перемещения стола – Заменить пружину

4 на рис. 35) блокировки ручного перемещения стола – Заменить пружину А., Константинов К.Н., Шапиро А.Я. Конструкция шлифовальных станков, 1989

А., Константинов К.Н., Шапиро А.Я. Конструкция шлифовальных станков, 1989 Я. Бесцентровое шлифование, 1986

Я. Бесцентровое шлифование, 1986