Схема точечная сварка своими руками: Точечная сварка своими руками | Строительный портал

alexxlab | 23.07.2021 | 0 | Разное

Точечная сварка своими руками | Строительный портал

О процедуре сварки слышали даже дети. Однако не все знают, что существует много разновидностей сварочных процессов с применением различных энергоносителей, без которых невозможно обойтись. Существует один вид сварки, используемый чаще всего домашними мастерами – точечная сварка. Качество сварочного соединения будет зависеть от приобретенного опыта, который в основном состоит в выдерживании необходимой длительности токового импульса на основе визуального наблюдения за сварной точкой.

Содержание:

- Процедура точечной сварки

- Режимы точечной сварки

- Требования к электродам

- Самодельный сварочный аппарат

Процедура точечной сварки

Точечную сварку используют в промышленности и домашних условиях. В промышленности точечная сварка применяется при сваривании листовых заготовок из стали разных марок, цветных сплавов и металлов различных толщин, профильных заготовок (швеллеров, двутавров, уголков) и пересекающихся стержней.

Процесс точечной сварки состоит из нескольких этапов. В нужном положении совмещаются соединяемые детали, помещаются между электродами и прижимаются между собой. После этого детали нагревают до состояния пластичности и подвергают пластическому деформированию.

При применении автоматического оборудования в промышленных условиях частота сварки нередко достигает 600 точек в минуту. Для качественной точечной сварки в домашних условиях рекомендуется поддерживать на неизменном уровне скорость перемещения электродов и обеспечивать определенную величину давления и контакт соединяемых деталей.

Детали нагреваются благодаря прохождению сварочного тока в качестве кратковременного импульса, что отличается длительностью около – 0,01- 0,1 секунд, зависимо от условий сварки. Подобные импульсы отвечают за расплавление металла в области действия электродов и формирование общего жидкого ядра деталей, диаметр которого составляет 4 – 12 миллиметров.

После того, как импульс тока детали прекратит действие, детали будут удерживаться в течение некоторого времени, чтобы расплавленное ядро смогло остыть и кристаллизоваться. Как и любые технологические процессы, технология точечной сварки характеризуется достоинствами и недостатками.

К её преимуществам относят механическую прочность точечных швов и высокую экономичность, а также возможность автоматизации сварочной работы. Значительным недостатком служит невозможность обеспечения герметичности сварочного шва.

Режимы точечной сварки

Продолжительность нагрева изменяется от тысячных долей до нескольких десятков секунд и зависит от мощности аппарата и условий сварки. При сварке изделий из сталей, которые склонны к закалке и образованию трещин, к примеру, углеродистой стали, рекомендуется увеличить время нагрева, чтобы замедлить последующее охлаждение металла.

Сварку изделий из нержавеющих аустенитных сталей рекомендуется выполнять наоборот, с небольшой продолжительностью нагрева. Это принято делать для предотвращения риска нагрева наружной поверхности точек соединения до определенных температур структурных превращений, что влечет за собой нарушение антикоррозионных свойств наружного слоя металла.

Это принято делать для предотвращения риска нагрева наружной поверхности точек соединения до определенных температур структурных превращений, что влечет за собой нарушение антикоррозионных свойств наружного слоя металла.

Определенное давление между электродами обеспечивает надежный контакт деталей в местах соединения. Значение давления зависит от разновидности свариваемого металла и толщины деталей, что соединяются. Уровень давления после нагрева имеет большое значение, потому что его величина отвечает за обеспечение мелкозернистой структуры металла в месте сварки, а прочность точек соединения становится идентичной прочности базового металла.

С помощью прижима деталей во время прохождения сварочного импульса можно обеспечить формирование около расплавленного ядра уплотняющего пояска, который препятствует выплеску расплавленного материала из области сварки. Чтобы улучшить кристаллизацию расплавленного металла, рекомендуется разжимать электроды с небольшой задержкой после того, как прошел сварочный импульс.

Требования к электродам

Электроды, которые применяются для точечной сварки своими руками, должны гарантировать прочность в интервале рабочей температуры, высокую тепло- и электрическую проводность, а также легкость процесса механической обработки.

Соответствуют подобным требованиям специальные бронзы с включением кадмия или кобальта, холоднокатаная электролитическая медь, сплавы меди с содержанием хрома и сплавы на вольфрамовой основе.

Медь по значениям электрической и теплопроводности существенно превосходит бронзу и её сплавы, но по показателю износостойкости хуже в 5 — 7 раз. Поэтому для изготовления электродов самым лучшим сплавом выступает сплав вида ЭВ, который из себя представляет практически чистую медь, в составе которой присутствует около 0,7% хрома и близко 0,4% цинка.

Для уменьшения износа электродов, которые применяются при точечной сварке, рекомендуется практиковать их интенсивное охлаждение водой. Качество ручной точечной сварки зависит от выбора диаметра электродов. Диаметр точек соединения должен в 2-3 раза превышать толщину наиболее тонкого элемента соединения.

Диаметр точек соединения должен в 2-3 раза превышать толщину наиболее тонкого элемента соединения.

Самодельный сварочный аппарат

Для точечной сварки в домашних условиях необходимо изготовить специальный аппарат. Самодельные сварочники обладают самой разной конфигурацией — от небольших переносных моделей до достаточно габаритных аппаратов точечной сварки. В домашних условиях обычно принято использовать настольные версии, применяемые для сварки цветных и черных металлов.

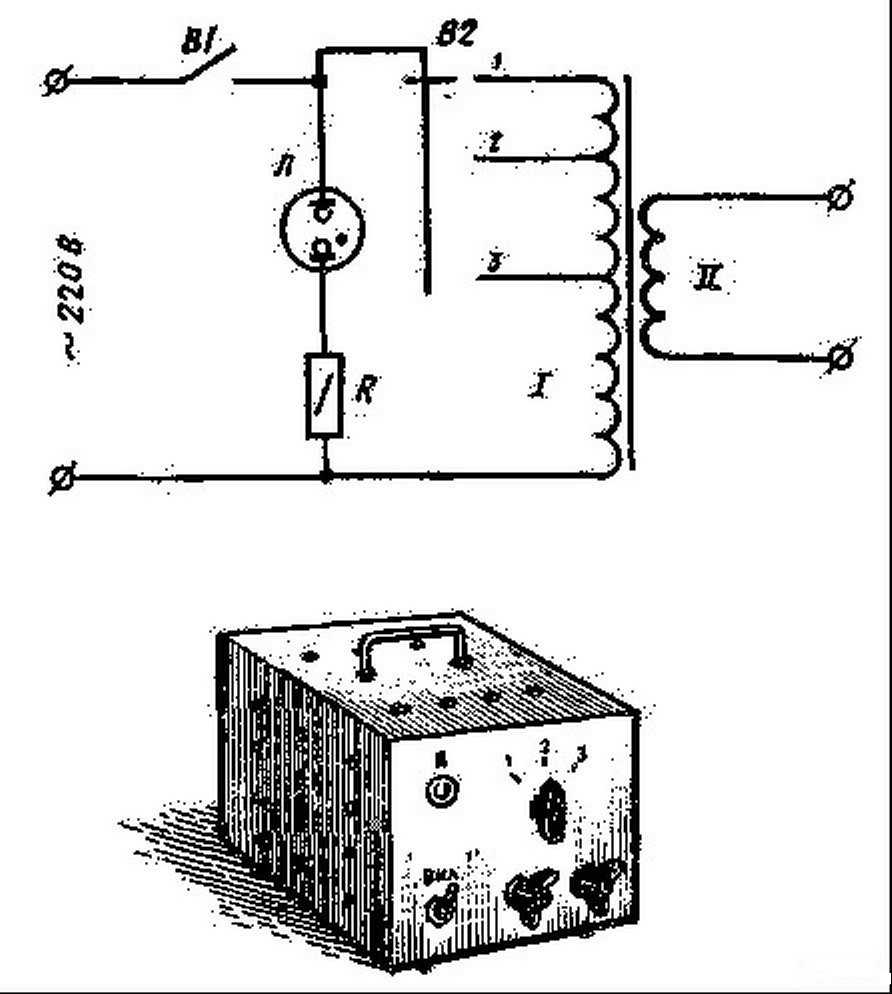

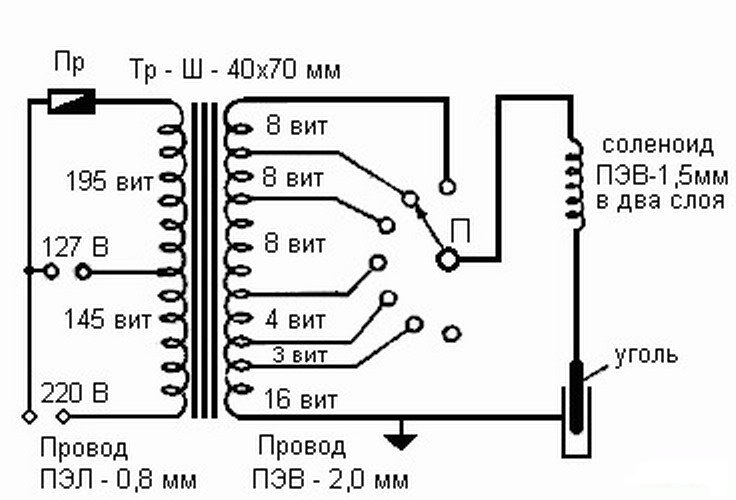

Схемы сборки аппарата

Основная масса схем сборки аппарата – небольшие схемы точечной сварки, которые содержат минимальное количество нужных деталей. Правда, изготовленные таким способом аппараты не отличаются высокой мощностью, но два листа железа, толщина которых 0,2 миллиметра, или металлических провода, они смогут сварить.

Перед изготовлением аппарата для точечной сварки необходимо вспомнить закон Ленца-Джоуля: когда электрический ток проходит по проводнику, количество тепла, что выделяется в проводнике, является прямо пропорциональным сопротивлению проводника, квадрату тока и времени, на протяжении которого ток протекал по проводнику.

Это значит, что если ток составлял 1000 Ампер, на плохо выполненном соединении и тонких проводах будет теряться больше энергии приблизительно в 10000 раз, чем при электрическом токе 10 Ампер. Поэтому качеством электрической цепи пренебрегать нельзя.

Основой всей работы подобного аппарата является создание электрического импульса, проваривающего 2 части металлической детали. Для этого вам понадобится небольшой трансформатор, подсоедините к его нижней обмотке свариваемую деталь, а к вторичной – электрод.

Нельзя соединять трансформатор с питанием напрямую, для этого применяется специальный выпрямительный мост с тиристором. Для создания необходимого импульса в аппарат нужно дополнительно установить ещё один источник, состоящий из еще одного выпрямительного моста и трансформатора. Электрический ток будет собираться в конденсаторе, который и служит сборником и создателем импульса.

Чтобы сработал самодельный аппарат точечной сварки, нажмите на рукоятке пистолета кнопку «импульса», которая отвечает за открытие цепи конденсатора-резистора, что спровоцирует их разряжение через электрод.

Тиристор в этой цепи будет выступать в качестве катода, замыкающего выпрямительный мост трансформатора №1. Пока конденсатор не разрядится полностью, тиристор находится в открытом состоянии. После этого отпустите кнопку «импульс» отпустить, и конденсатор зарядится заново. И все будет повторяться по этой же схеме.

Если нужен более мощный аппарат точечной сварки, то вы сможете его изготовить своими руками с помощью все тех же деталей и узлов: тиристора полупроводникового, трансформатора сварочного и реле времени. Правда, понадобится для этого более мощный трансформатор. А определенные узлы должны иметь совершенно другие технические характеристики.

Основной агрегат

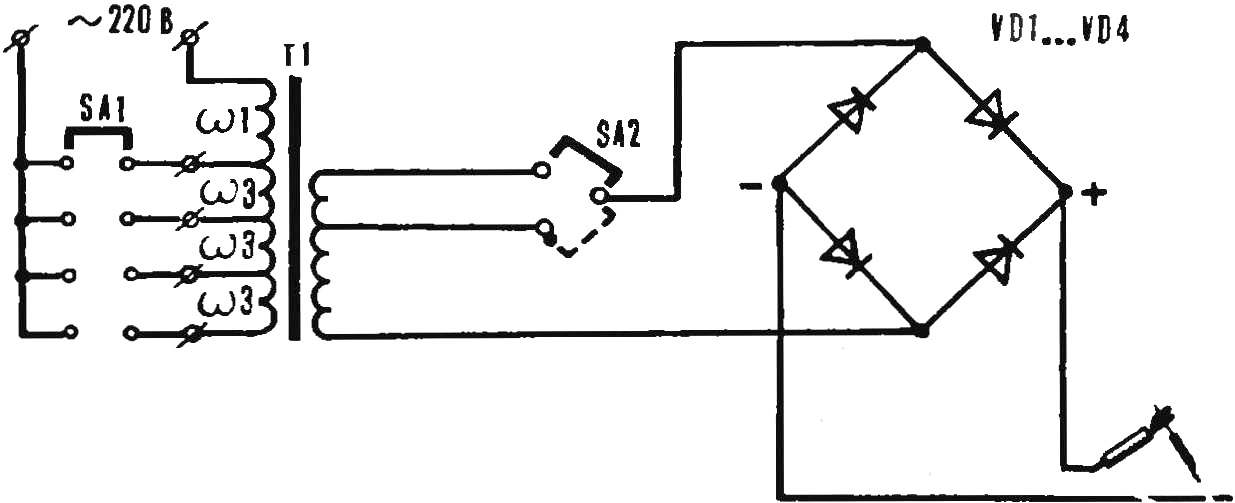

Самым простым в изготовлении является сварочный аппарат переменного тока с нерегулируемым показателем силы тока. Управление рабочим процессом осуществляется с помощью изменения длительности электрического импульса – с применением реле времени или с помощью выключателя вручную.

Основной составляющей частью любого оборудования для точечной сварки является силовой трансформатор, который обладает большим коэффициентом трансформации, помогающим обеспечить большой сварочный ток. Лучше всего для этого воспользоваться прибором серийного производства, к примеру, ОСМ — 1.

Оставьте первичную обмотку трансформатора без изменения, помните, что она должна содержать не менее 200 витков. Замените вторичную обмотку на более мощную, рекомендуется использовать провод ПВ З — 50 или ПЭВ 2/1,9.

Также подобный трансформатор вы сможете сделать из трансформатора от микроволновой печки. Такие трансформаторы характеризуются большой мощностью и доступностью. К тому же цена точечной сварки получится низкой. Одного трансформатора от микроволновки хватит для самодельного аппарата точеной сварки, что будет сваривать исключительно стальные листы, толщина которых составляет 1 миллиметр.

Если вам нужен более мощный аппарат, то вы можете использовать два трансформатора или больше. Если имеется два одинаковых трансформатора, можете их объединить в один источник тока для работы с толстыми металлами. Подобным образом можно соединять и больше, чем два трансформатора, если это позволяет сеть.

Если имеется два одинаковых трансформатора, можете их объединить в один источник тока для работы с толстыми металлами. Подобным образом можно соединять и больше, чем два трансформатора, если это позволяет сеть.

Но помните, что слишком мощный трансформатор вызывает значительное падение напряжения в сети, приводит к миганию лампочек, срабатыванию предохранителей и жалобам соседей. Поэтому мощность самодельного аппарата для точечной сварки обычно ограничивается значениями, обеспечивающими силу сварочного тока в пределах 1000-2000 Ампер. Нехватку силы тока можно компенсировать с помощью увеличения времени сварочного цикла.

Конструкция электродов

В качестве электродов принято использовать стержни из меди. Чем толще вы возьмете электрод, тем лучше. Хорошо, если диаметр электрода будет не меньше диаметра провода. Для самодельных не слишком мощных аппаратов подходят жала от паяльников большой мощности. Периодически рекомендуется подтачивать электроды, потому что они теряют свою форму. Электроды со временем полностью стачиваются и требуют замены.

Электроды со временем полностью стачиваются и требуют замены.

Длина провода, который идет от трансформатора к электроду, должна быть минимальной. Помните, что должно быть минимальное количество соединений, потому что на каждом соединении осуществляется потеря мощности. На оба конца кабеля желательно надеть медные наконечники для соединения с электродами и установки точечной сварки.

Наконечники спаяйте с проводом, его жилы тоже спаяйте. Дело в том, что в месте контактов со временем, а может и при первом запуске, совершается окисление меди, которое приводит к росту сопротивления и большим потерям мощности, из-за чего ваш аппарат точечной сварки может и вовсе перестать сваривать.

Из-за большого диаметра наконечника для провода и самого провода их непросто спаять, однако эту задачу можно облегчить с помощью покупки луженных наконечников для пайки. Неспаянные соединения наконечников и электродов тоже создают сопротивление и окисляются, но так как нужны съемные электроды, то при замене каждый раз отпаивать старые наконечники и припаивать новые неудобно.

Сделайте нижний электрод неподвижным и изолируйте его от крепежных болтов и щечек шайбами и клейкой лентой. Чтобы закрепить электроды в держателях, можно использовать два болта или латунные шайбы. Держатели с электродами разведите пружиной в исходное положение. Самодельный сварочный аппарат для точечной сварки в сеть подключается при помощи автоматического выключателя, который рассчитан на ток не меньше 20 Ампер.

Органы управления

Единственные органы управления – выключатель и рычаг. Между электродами силы сжатия должно быть достаточно для обеспечения контакта деталей между электродами. Помните, что чем толще листы, которые вы свариваете, тем сила сжатия должна быть больше. Слишком большое усилие прижима у самодельных приборов можно создать зажимом – рычажным и рычажно-винтовым. Возможны и прочие методы, которые требуют разного оборудования.

Выключатель необходимо устанавливать в цепь первичной обмотки, так как в цепи вторичной обмотки присутствует большой ток, а выключатель дополнительно создает сопротивление. Выключатель в ситуации рычажного прижимного механизма необходимо монтировать на рычаге, чтобы можно было давить на рычаг одной рукой и включать ток. А второй рукой будете придерживать свариваемые детали.

Выключатель в ситуации рычажного прижимного механизма необходимо монтировать на рычаге, чтобы можно было давить на рычаг одной рукой и включать ток. А второй рукой будете придерживать свариваемые детали.

Выключать и включать сварочный ток нужно исключительно при сжатых электродах, иначе возникнет интенсивное искрение, которое приводит к подгоранию электродов. Рекомендуется использовать процедуру принудительного охлаждения аппарата при помощи вентилятора. При отсутствии вентилятора необходимо постоянно осуществлять контроль температуры трансформатора, электродов, токопроводов и делать перерывы для предотвращения их перегрева.

Таким образом, сегодня покупка сварочного аппарата – небольшая проблема. В любом специализированном магазине вы сможете отыскать аппарат точечной сварки различной мощности от разных производителей. Однако не все аппараты отвечают требованиям, которые предъявляемым домашними мастерами. А чтобы собрать самостоятельно такой аппарат, достаточно всего лишь поинтересоваться, как сделать точечную сварку, приготовить схему аппарата, узлы и детали для сборки, а также паяльник.

Точечная сварка своими руками | Строительный портал

О процедуре сварки слышали даже дети. Однако не все знают, что существует много разновидностей сварочных процессов с применением различных энергоносителей, без которых невозможно обойтись. Существует один вид сварки, используемый чаще всего домашними мастерами – точечная сварка. Качество сварочного соединения будет зависеть от приобретенного опыта, который в основном состоит в выдерживании необходимой длительности токового импульса на основе визуального наблюдения за сварной точкой.

Содержание:

- Процедура точечной сварки

- Режимы точечной сварки

- Требования к электродам

- Самодельный сварочный аппарат

Процедура точечной сварки

Точечную сварку используют в промышленности и домашних условиях. В промышленности точечная сварка применяется при сваривании листовых заготовок из стали разных марок, цветных сплавов и металлов различных толщин, профильных заготовок (швеллеров, двутавров, уголков) и пересекающихся стержней. В быту самодельная точечная сварка незаменима при ремонте бытовой техники, разнообразных работах с кабелем, алюминием или починкой кухонной утвари.

В промышленности точечная сварка применяется при сваривании листовых заготовок из стали разных марок, цветных сплавов и металлов различных толщин, профильных заготовок (швеллеров, двутавров, уголков) и пересекающихся стержней. В быту самодельная точечная сварка незаменима при ремонте бытовой техники, разнообразных работах с кабелем, алюминием или починкой кухонной утвари.

Процесс точечной сварки состоит из нескольких этапов. В нужном положении совмещаются соединяемые детали, помещаются между электродами и прижимаются между собой. После этого детали нагревают до состояния пластичности и подвергают пластическому деформированию.

При применении автоматического оборудования в промышленных условиях частота сварки нередко достигает 600 точек в минуту. Для качественной точечной сварки в домашних условиях рекомендуется поддерживать на неизменном уровне скорость перемещения электродов и обеспечивать определенную величину давления и контакт соединяемых деталей.

Детали нагреваются благодаря прохождению сварочного тока в качестве кратковременного импульса, что отличается длительностью около – 0,01- 0,1 секунд, зависимо от условий сварки. Подобные импульсы отвечают за расплавление металла в области действия электродов и формирование общего жидкого ядра деталей, диаметр которого составляет 4 – 12 миллиметров.

Подобные импульсы отвечают за расплавление металла в области действия электродов и формирование общего жидкого ядра деталей, диаметр которого составляет 4 – 12 миллиметров.

После того, как импульс тока детали прекратит действие, детали будут удерживаться в течение некоторого времени, чтобы расплавленное ядро смогло остыть и кристаллизоваться. Как и любые технологические процессы, технология точечной сварки характеризуется достоинствами и недостатками.

К её преимуществам относят механическую прочность точечных швов и высокую экономичность, а также возможность автоматизации сварочной работы. Значительным недостатком служит невозможность обеспечения герметичности сварочного шва.

Режимы точечной сварки

Продолжительность нагрева изменяется от тысячных долей до нескольких десятков секунд и зависит от мощности аппарата и условий сварки. При сварке изделий из сталей, которые склонны к закалке и образованию трещин, к примеру, углеродистой стали, рекомендуется увеличить время нагрева, чтобы замедлить последующее охлаждение металла.

Сварку изделий из нержавеющих аустенитных сталей рекомендуется выполнять наоборот, с небольшой продолжительностью нагрева. Это принято делать для предотвращения риска нагрева наружной поверхности точек соединения до определенных температур структурных превращений, что влечет за собой нарушение антикоррозионных свойств наружного слоя металла.

Определенное давление между электродами обеспечивает надежный контакт деталей в местах соединения. Значение давления зависит от разновидности свариваемого металла и толщины деталей, что соединяются. Уровень давления после нагрева имеет большое значение, потому что его величина отвечает за обеспечение мелкозернистой структуры металла в месте сварки, а прочность точек соединения становится идентичной прочности базового металла.

С помощью прижима деталей во время прохождения сварочного импульса можно обеспечить формирование около расплавленного ядра уплотняющего пояска, который препятствует выплеску расплавленного материала из области сварки. Чтобы улучшить кристаллизацию расплавленного металла, рекомендуется разжимать электроды с небольшой задержкой после того, как прошел сварочный импульс.

Чтобы улучшить кристаллизацию расплавленного металла, рекомендуется разжимать электроды с небольшой задержкой после того, как прошел сварочный импульс.

Требования к электродам

Электроды, которые применяются для точечной сварки своими руками, должны гарантировать прочность в интервале рабочей температуры, высокую тепло- и электрическую проводность, а также легкость процесса механической обработки.

Соответствуют подобным требованиям специальные бронзы с включением кадмия или кобальта, холоднокатаная электролитическая медь, сплавы меди с содержанием хрома и сплавы на вольфрамовой основе.

Медь по значениям электрической и теплопроводности существенно превосходит бронзу и её сплавы, но по показателю износостойкости хуже в 5 — 7 раз. Поэтому для изготовления электродов самым лучшим сплавом выступает сплав вида ЭВ, который из себя представляет практически чистую медь, в составе которой присутствует около 0,7% хрома и близко 0,4% цинка.

Для уменьшения износа электродов, которые применяются при точечной сварке, рекомендуется практиковать их интенсивное охлаждение водой. Качество ручной точечной сварки зависит от выбора диаметра электродов. Диаметр точек соединения должен в 2-3 раза превышать толщину наиболее тонкого элемента соединения.

Качество ручной точечной сварки зависит от выбора диаметра электродов. Диаметр точек соединения должен в 2-3 раза превышать толщину наиболее тонкого элемента соединения.

Самодельный сварочный аппарат

Для точечной сварки в домашних условиях необходимо изготовить специальный аппарат. Самодельные сварочники обладают самой разной конфигурацией — от небольших переносных моделей до достаточно габаритных аппаратов точечной сварки. В домашних условиях обычно принято использовать настольные версии, применяемые для сварки цветных и черных металлов.

Схемы сборки аппарата

Основная масса схем сборки аппарата – небольшие схемы точечной сварки, которые содержат минимальное количество нужных деталей. Правда, изготовленные таким способом аппараты не отличаются высокой мощностью, но два листа железа, толщина которых 0,2 миллиметра, или металлических провода, они смогут сварить.

Перед изготовлением аппарата для точечной сварки необходимо вспомнить закон Ленца-Джоуля: когда электрический ток проходит по проводнику, количество тепла, что выделяется в проводнике, является прямо пропорциональным сопротивлению проводника, квадрату тока и времени, на протяжении которого ток протекал по проводнику.

Это значит, что если ток составлял 1000 Ампер, на плохо выполненном соединении и тонких проводах будет теряться больше энергии приблизительно в 10000 раз, чем при электрическом токе 10 Ампер. Поэтому качеством электрической цепи пренебрегать нельзя.

Основой всей работы подобного аппарата является создание электрического импульса, проваривающего 2 части металлической детали. Для этого вам понадобится небольшой трансформатор, подсоедините к его нижней обмотке свариваемую деталь, а к вторичной – электрод.

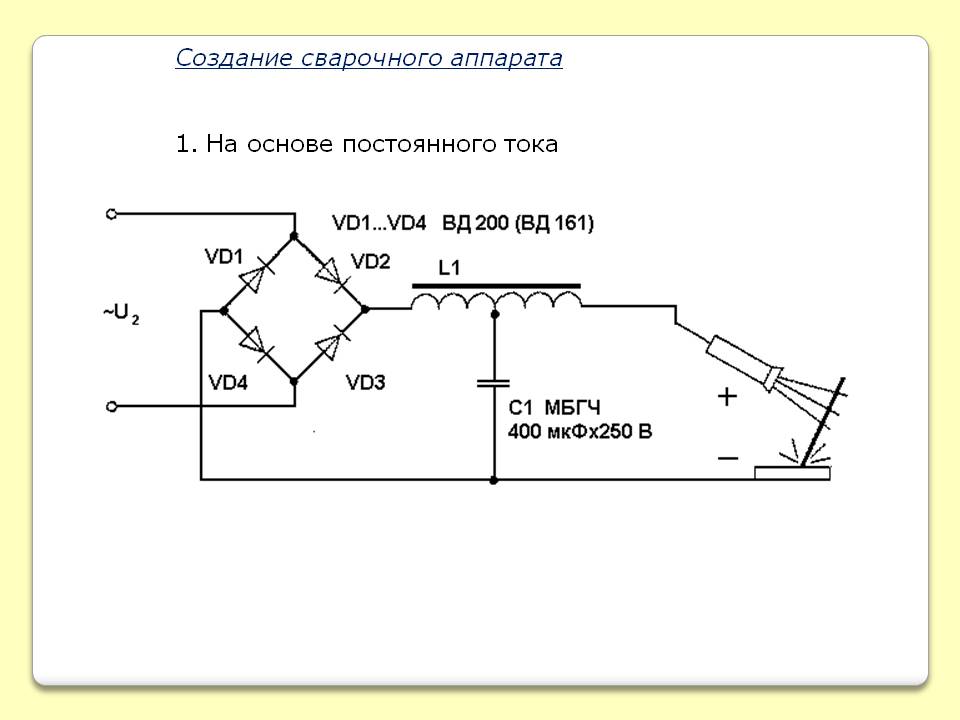

Нельзя соединять трансформатор с питанием напрямую, для этого применяется специальный выпрямительный мост с тиристором. Для создания необходимого импульса в аппарат нужно дополнительно установить ещё один источник, состоящий из еще одного выпрямительного моста и трансформатора. Электрический ток будет собираться в конденсаторе, который и служит сборником и создателем импульса.

Чтобы сработал самодельный аппарат точечной сварки, нажмите на рукоятке пистолета кнопку «импульса», которая отвечает за открытие цепи конденсатора-резистора, что спровоцирует их разряжение через электрод. Посмотрите видео о точечной сварке, чтобы понять, как это делается правильно.

Посмотрите видео о точечной сварке, чтобы понять, как это делается правильно.

Тиристор в этой цепи будет выступать в качестве катода, замыкающего выпрямительный мост трансформатора №1. Пока конденсатор не разрядится полностью, тиристор находится в открытом состоянии. После этого отпустите кнопку «импульс» отпустить, и конденсатор зарядится заново. И все будет повторяться по этой же схеме.

Если нужен более мощный аппарат точечной сварки, то вы сможете его изготовить своими руками с помощью все тех же деталей и узлов: тиристора полупроводникового, трансформатора сварочного и реле времени. Правда, понадобится для этого более мощный трансформатор. А определенные узлы должны иметь совершенно другие технические характеристики.

Основной агрегат

Самым простым в изготовлении является сварочный аппарат переменного тока с нерегулируемым показателем силы тока. Управление рабочим процессом осуществляется с помощью изменения длительности электрического импульса – с применением реле времени или с помощью выключателя вручную.

Основной составляющей частью любого оборудования для точечной сварки является силовой трансформатор, который обладает большим коэффициентом трансформации, помогающим обеспечить большой сварочный ток. Лучше всего для этого воспользоваться прибором серийного производства, к примеру, ОСМ — 1.

Оставьте первичную обмотку трансформатора без изменения, помните, что она должна содержать не менее 200 витков. Замените вторичную обмотку на более мощную, рекомендуется использовать провод ПВ З — 50 или ПЭВ 2/1,9.

Также подобный трансформатор вы сможете сделать из трансформатора от микроволновой печки. Такие трансформаторы характеризуются большой мощностью и доступностью. К тому же цена точечной сварки получится низкой. Одного трансформатора от микроволновки хватит для самодельного аппарата точеной сварки, что будет сваривать исключительно стальные листы, толщина которых составляет 1 миллиметр.

Если вам нужен более мощный аппарат, то вы можете использовать два трансформатора или больше. Если имеется два одинаковых трансформатора, можете их объединить в один источник тока для работы с толстыми металлами. Подобным образом можно соединять и больше, чем два трансформатора, если это позволяет сеть.

Если имеется два одинаковых трансформатора, можете их объединить в один источник тока для работы с толстыми металлами. Подобным образом можно соединять и больше, чем два трансформатора, если это позволяет сеть.

Но помните, что слишком мощный трансформатор вызывает значительное падение напряжения в сети, приводит к миганию лампочек, срабатыванию предохранителей и жалобам соседей. Поэтому мощность самодельного аппарата для точечной сварки обычно ограничивается значениями, обеспечивающими силу сварочного тока в пределах 1000-2000 Ампер. Нехватку силы тока можно компенсировать с помощью увеличения времени сварочного цикла.

Конструкция электродов

В качестве электродов принято использовать стержни из меди. Чем толще вы возьмете электрод, тем лучше. Хорошо, если диаметр электрода будет не меньше диаметра провода. Для самодельных не слишком мощных аппаратов подходят жала от паяльников большой мощности. Периодически рекомендуется подтачивать электроды, потому что они теряют свою форму. Электроды со временем полностью стачиваются и требуют замены.

Длина провода, который идет от трансформатора к электроду, должна быть минимальной. Помните, что должно быть минимальное количество соединений, потому что на каждом соединении осуществляется потеря мощности. На оба конца кабеля желательно надеть медные наконечники для соединения с электродами и установки точечной сварки.

Наконечники спаяйте с проводом, его жилы тоже спаяйте. Дело в том, что в месте контактов со временем, а может и при первом запуске, совершается окисление меди, которое приводит к росту сопротивления и большим потерям мощности, из-за чего ваш аппарат точечной сварки может и вовсе перестать сваривать.

Из-за большого диаметра наконечника для провода и самого провода их непросто спаять, однако эту задачу можно облегчить с помощью покупки луженных наконечников для пайки. Неспаянные соединения наконечников и электродов тоже создают сопротивление и окисляются, но так как нужны съемные электроды, то при замене каждый раз отпаивать старые наконечники и припаивать новые неудобно.

Сделайте нижний электрод неподвижным и изолируйте его от крепежных болтов и щечек шайбами и клейкой лентой. Чтобы закрепить электроды в держателях, можно использовать два болта или латунные шайбы. Держатели с электродами разведите пружиной в исходное положение. Самодельный сварочный аппарат для точечной сварки в сеть подключается при помощи автоматического выключателя, который рассчитан на ток не меньше 20 Ампер.

Органы управления

Единственные органы управления – выключатель и рычаг. Между электродами силы сжатия должно быть достаточно для обеспечения контакта деталей между электродами. Помните, что чем толще листы, которые вы свариваете, тем сила сжатия должна быть больше. Слишком большое усилие прижима у самодельных приборов можно создать зажимом – рычажным и рычажно-винтовым. Возможны и прочие методы, которые требуют разного оборудования.

Выключатель необходимо устанавливать в цепь первичной обмотки, так как в цепи вторичной обмотки присутствует большой ток, а выключатель дополнительно создает сопротивление. Выключатель в ситуации рычажного прижимного механизма необходимо монтировать на рычаге, чтобы можно было давить на рычаг одной рукой и включать ток. А второй рукой будете придерживать свариваемые детали.

Выключать и включать сварочный ток нужно исключительно при сжатых электродах, иначе возникнет интенсивное искрение, которое приводит к подгоранию электродов. Рекомендуется использовать процедуру принудительного охлаждения аппарата при помощи вентилятора. При отсутствии вентилятора необходимо постоянно осуществлять контроль температуры трансформатора, электродов, токопроводов и делать перерывы для предотвращения их перегрева.

Таким образом, сегодня покупка сварочного аппарата – небольшая проблема. В любом специализированном магазине вы сможете отыскать аппарат точечной сварки различной мощности от разных производителей. Однако не все аппараты отвечают требованиям, которые предъявляемым домашними мастерами. А чтобы собрать самостоятельно такой аппарат, достаточно всего лишь поинтересоваться, как сделать точечную сварку, приготовить схему аппарата, узлы и детали для сборки, а также паяльник.

Схема и этапы сборки точечной сварки своими руками из микроволновки | сделай сам

Схема и этапы сборки точечной сварки своими руками из микроволновкиНе удивляет, когда домашние мастера оснащают гаражи, производственные участки малого бизнеса самодельным оборудованием для сварки на уровне профессионального. К таким агрегатам относится и установка точечной сварки своими руками из микроволновки.

Доступная точечная сварка из микроволновки своими рукамиРазнообразие методик сварки самодельным аппаратом подразумевает создание неразъёмного соединения. Условия процесса и свойства материалов различаются в технологическом подходе.

Итог действия – активизация связей молекул деталей посредством пластической деформации при термомеханическом воздействии, либо термоэлектрическом. Механическое действие применяется для создания физического контакта элементов без зазора.

Точечная сварка – скоростной метод сращивания без присадочных расходных материалов контактным способом. Конструктивная простота аппаратуры, компактность, дешевизна изготовления и эксплуатации выводят метод в лидеры по использованию.

Методика точечной сварки:

Принцип работы точечной сваркиПринцип работы точечной сварки

- Совмещение объектов в заданном положении;

- Фиксация приложением давления извне;

- Подача тока;

- Мгновенный прогрев зоны приложения энергии;

- Локальная пластичность и деформация зоны нагрева;

- Сплавление элементов.

Самодельная ручная точечная сварка на основе трансформатора микроволновой печи применяется для соединения листов металла толщиной до 1 мм, сварки аккумуляторов, ремонтных работ.

Экономичность процедуры при прочности места контакта площадью до Ø10 мм обеспечит потребности малого бизнеса при минимуме затрат. При потреблении энергии в 0,8 кВт получаем 5–6-кратное увеличение мощности, 200-кратное возрастание силы тока. Режим работы — импульсный, предел длительности формирования сварочного ядра — 0,1 сек.

Сделать аппарат для точечной сварки недорогоУстаревшая, вышедшая из обращения модель микроволновой печи из-за поломки, с работоспособным трансформатором станет основой самодельного сварочного аппарата контактной сварки.

Аккуратно разбираем бытовой прибор – отдельные элементы, как подлежащий доработке и реконструкции трансформатор и кнопка включения, сетевой фильтр, кабель, пригодятся при сборке самодельного устройства.

Будьте внимательны: конденсатор под кожухом длительное время сохраняет заряд. Разрядите его. Достаточно закоротить контакты стержнем отвёртки.

Модернизированный трансформатор на выходе выдаёт результаты промышленных технических устройств:

Схема точечной сварки своими рукамиСхема точечной сварки своими руками

- Ток кратковременного импульса – свыше 1000 А;

- Мощность – до 5 кВт.

Первичная обмотка трансформатора остаётся в неприкосновенности. Она выполнена из провода большего диаметра. Вторичная обмотка удаляется за ненадобностью. Понадобятся острая стамеска и киянка, либо ножовка по металлу. Чтобы не помять и не перерубить первичку, трансформатор желательно закрепить, а межобмоточное пространство заполнить гофрокартоном.

Металлические шунты для ограничения силы тока демонтируются. Сварной сердечник трансформатора с плотным заполнением обмотки затруднит демонтаж. Манипуляции по удалению проволоки облегчит сквозное высверливание. Избегайте касания сверлом внутренней поверхности сердечника. Операции по подготовке завершены.

Сборка трансформатораДля вторичной обмотки рекомендуется использовать кабель КГ 1х35. Проводник эксплуатируется при длительном номинальном напряжении 1000 В. Долговременная токовая нагрузка — 300 А. Допускается кратковременная импульсная нагрузка в 1200 А.

Трансформатор микроволновки для точечной сваркиТрансформатор микроволновки для точечной сварки

Модернизация трансформатора рассчитана на эту величину. Приобретите 2 м кабеля с наложенной синтетической плёнкой на токопроводящие жилы. Внешняя изоляция из шланговой резины 2,2 мм станет помехой. Покрытия 1,2 мм достаточно.

Для облегчения скольжения при намотке кабеля, сердечник плотно обматываем 3 слоями скотча. При старании и хорошем натяжении уложите 2–3 витка. Рассчитайте примерно равную длину выводов. Метраж определён с запасом длины выводов и удобства протяжки при укладке.

Допустимо применение для самодельного трансформатора контактной сварки многожильного мягкого кабеля путём сложения в пучок нескольких медных проводников. Ориентируйтесь на суммарный диаметр токопроводящих жил, минимальный показатель Ø10 мм.

Уменьшение количества витков вторичной обмотки компенсируется увеличением сечения обмотки. Напряжение и сила тока изменяются в десятки раз. Ориентиры контроля показателей на выходе самодельного трансформатора:

- Напряжение холостого хода – 1,5–3 В;

- Сила тока импульса – не менее 800 А.

Внимание! Работа без заземления и защитного кожуха опасна.

Мощное самодельное устройствоДля создания точечной сварки из микроволновой печи повышенной мощности ставится дополнительный самодельный трансформатор. Одноимённые выводы вторичных обмоток соединяются последовательно в единую цепь.

Обязательное условие – идентичность самодельных трансформаторов по количеству витков первичной и вторичной обмоток. Несогласование направления намотки витков вторичных обмоток спровоцирует противофазу с падением выходного напряжения до нуля.

Проверка правильности соединения:

Схема трансформатора от микроволновкиСхема трансформатора от микроволновки

- Проводится последовательное соединение обмоток трансформаторов;

- Подача напряжения и контроль вольтметром на выходе со вторичной обмотки;

- Повышение напряжения – ошибка сборки: спарены разноимённые выводы – на первичных напряжение падает, вторичные удваивают его;

- Отсутствие напряжения – только одна из пар соединена одноимёнными выводами, следует изменить порядок подключения;

- Соединение одноимённых выводов пары трансформаторов удваивает мощность без изменения напряжения.

Технические характеристики такого самодельного аппарата точечной сварки позволят проводить сварку стальных листов до 5 мм. Превышение силы тока импульса 2000 А потребует усиления электропроводки и подключения к промышленной сети.

Оснащение самодельного аппарата для сваркиПервое, что требуется для сварки – самодельные электроды из меди. Без точного подбора соответствия диаметру провода вторичной обмотки стержней из меди не сделать точечную сварку своими руками надёжной.

Самодельная установка контактной сваркиСамодельная установка контактной сварки

Мощность самодельного устройства обусловливает тип: жала паяльников для ручного контакта или рычажные сварочные клещи с давлением в центнер. Род деятельности влияет на ориентацию электродов. Для сварки аккумуляторов стержни устанавливают рядом, для сварки внахлёст – навстречу.

Протяжённость проводников минимизируют для сокращения потерь мощности. Негативное влияние оказывает и количество соединений. Пайка облуженных проводов к медным наконечникам снижает потери.

Обжимные соединения – очаги роста сопротивления. Электроды крепят на резьбе с тугой затяжкой. Болты, шайбы выполняют из сплавов меди. Удаление окислов проводят регулярно.

Концы электродов стачивают на конус, точку контакта оформляют сферой – площадь ядра сварки увеличивается в 2–3 раза относительно поверхности контакта самодельного устройства. Малый диаметр конца электрода повысит качество сварки, уменьшит усилие сдавливания.

Управление самодельной контактной сваркойОрганов управления сваркой 2: кнопка включения подачи электроэнергии на трансформатор, и рычаг сварочных клещей. Кнопка располагается на рычаге управления подвижным электродом.

Точечная сварка из микроволновкиТочечная сварка из микроволновки

Обеспечение сжатия достигается приближением электродов к оси рычага и его размером. Установите стационарное либо съёмное крепление самодельного аппарата, опоры неподвижного электрода. Гарантию достаточного контакта при сжатии даст рычаг из диэлектрика или обрезиненного металла длиной 0,6–1 м. Усилие сжатия — 30–100 кг.

Переключатель подачи тока самодельного устройства подключается к первичной обмотке трансформатора, находится под пальцем сварщика. Включение сварки во избежание подгорания электродов допускается при полном сжатии.

Визуальный контроль времени выдержки контакта определяется по цвету металла. При массовой сварке рекомендуется принудительное охлаждение трансформатора и электродов вентилятором, либо перерывы.

Точечная сварка своими руками из микроволновки схема и описание — Postroyka-Dom.com

Сегодня хотелось бы рассказать, как делается точечная сварка своими руками из микроволновки. Данный прибор способен выдать на выходе 800 А, а этого показателя с головой хватит, чтобы сваривать тонкий (от 1 до 1.5 мм) листовой металл.

Разбираем микроволновку и переделываем трансформатор

Для начала возьмем микроволновку. Внутри данного прибора имеется трансформатор, в составе которого сердечник и две обмотки: первичная и вторичная.

Сердечник трансформатора запаян двумя тонкими сварными швами, как показано на картинке.

Для вскрытия шва придется воспользоваться болгаркой или ножовкой, а, чтобы добраться к обмоткам в трансформаторе, потребуется поработать молотком и долотом.

При извлечении первичной обмотки следует быть предельно осторожным и не повредить её, потому, что она будет использоваться нами в дальнейшем.

Намотка вторичной обмотки обычно очень плотная, поэтому она извлекается с трудом. Так как для сварочного аппарата она не пригодится, то её можно распилить и вытащить частями.

После окончания описанных действий, вы должны получить в свое распоряжение целую и неповрежденную первичную обмотку трансформатора и его сердцевину, разделенную на два куска.

Намотка трансформатора

Следующий шаг – намотать вторичную обмотку трансформатора. Как материалом для вторичной обмотки воспользуемся медным кабелем, толщина которого будет приблизительно равняться прорезям сердечника. Кабель наматывается двумя витками.

После намотки кабеля, нужно произвести склейку сердечника трансформатора и основания. Для этого пользуемся обычной 2-х компонентной эпоксидной смолой.

Когда произойдет высыхание эпоксидки, вид трансформатора должен быть приблизительно таким.

Выходное напряжение в трансформаторе — 2 В, однако, ток — 800 А.

Проверим работоспособность точечной сварки:

Корпус для точечной сварки

После этого, следует заняться изготовлением корпуса для нашего прибора. Он может быть даже деревянным.

Заднюю панель корпуса нужно оборудовать выключателем и проводом питания, для которых следует вырезать пару отверстий.

Следующий этап – это шлифовка, грунтовка и окраска всех деталей

Когда произойдет высыхание окрашенного корпуса, следует окончательно собрать наш прибор.

Следует отрезать два медных проводка, примерно 2.5 см в длину, они будут служить электродами, и зажать их в держателях.

После этого, производим монтаж выключателя кабеля питания к задней панели устройства.

Осуществляем крепление трансформатора на деревянную основу обычными саморезами. Одним из этих саморезов крепится клемма, от которой выводится «земля».

Электрическая составляющая прибора на этом завершена, однако, чтобы обеспечить большую безопасность и удобство, выполним монтаж еще одной кнопки (микрика), которая крепится к верхнему рычагу с некоторым уклоном. Это делается для обеспечения работы точечной сварки только при включенном выключателе и нажатом микрике.

Не стоит забывать о тщательной изоляции всех соединений!

Крепление рычагов производится так: рычаги располагаются один поверх другого, а в боковушках сверлятся отверстия для них, к которые вставляются обычные гвозди, кончики которых загибаются.

Установка контактных электродов выполняется с торцов рычагов.

Для фиксации верхнего рычага используется обычная резинка.

После окончания сборки, прибор должен выглядеть примерно так

Испытания точечной сварки:

Замена сварочных электродов:

Видео: точечная сварка своими руками из микроволновки

Точечная(контактная) сварка своими руками – делаем споттер в домашних условия

Хочу поделиться своим опытом создания аппарата точечной сварки своими руками. Как и большинство подобных самоделок, исходниками послужили трансформатор микроволной печи и медный кабель для стартера.

Для включения я использовал полупроводниковое реле Fotek SSR-40DA DC. Первое с чего нам нужно начать, это извлечь трансформатор из микроволновой печи и заменить вторичную обмотку.

Итак микроволновая печь (около 1050 Вт потребляемая мощность) препарирована. В дополнение к трансформатору(слева), я получил еще несколько полезных в хозяйстве вещей.

Вторичная обмотка распилена. На фото вы видите еще одну(красная) я ее удалю позже. После распила старая обмотка легко удаляется зубилом, но будьте осторожны, не повредите сердечник.

Скажу на перед, первоначальные испытания с использованием 700 Вт 12 V автомобильного кабеля не дали удовлетворительных сварных швов. Основную толщину там составляет не медь(как может показаться по фото) а изоляция.

Возможно, мне стоило поискать другой кабель, но я решил обходиться тем что есть под рукой и просто удалил большую часть изоляции. Минимизация резистивных потерь для нас является ключевым фактором.

После доработки, мой кабель удалось обернуть еще в несколько витков. Это увеличило напряжение и уменьшило резистивные потери. При тестировании я получил 4.6v на вторичке.

Один конец вторичного кабеля уходит на корпус, где он будет заземлен на теле сварщика, а затем переходит к неподвижной части. Верхняя часть клещей подвижна. Для уменьшения износа вторичного кабеля он закручен в форме спирали. Пластиковая ручка изолирует рабочую часть от пользователя.

Вид споттера с другой стороны. Я не нашел медных трубок, которые бы идеально подходили, поэтому это не идеальное решение. Кабель идет внутри трубок почти по все длине для уменьшения потерь. Для использования я рекомендую продумать установку сменных медных электродов.

Установлен 230 V AC вентилятор для охлаждения. Работает на выдув.

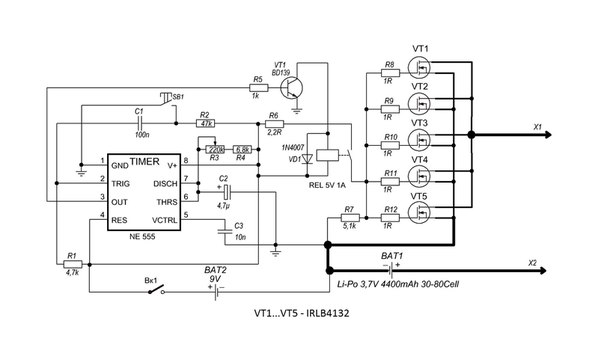

Я хотел автоматизировать время сварки, поэтому я сделал простую регулировку длительности импульса из некоторых компонентов, которые уже были у меня в наличии.

Список деталей:

- Резистор 1 кОм (R4)

- Резистор 9 кОм (R1)

- Резистор 40 кОм (R2)

- Переменный резистор 10 кОм (VR1)

- 3x Конденсатор 10 V 10 мкФ (можно поставить дополнительную конденсатор параллельно с С2, чтобы сделать импульс больше) (C1, C2)

- CD4093BC Триггер Шмидта с двумя логическими входами

Переменный резистор VR1 контролирует тайминги. Высокое разрешение резистора необходимо для больших импульсов сварки, при которых VR1 близко к R2. R1 и R2 используются для настройки диапазона делителя напряжения. Конденсатор С2 также заряжается через R1. Диапазон делителя напряжения должны быть такими, чтобы на максимуме, сварка работала непрерывно (удерживая кнопку нажатой) и на минимуме давала самый коротки импульс, который нужен. Если получаемые короткие импульсы сварки слишком большие, емкость конденсатора С2 можно увеличить. Это также позволит делать очень длинные импульсы, если нужно. Удвоение емкости должны удвоить время.

Грубое выражение, как напряжение на конденсаторе С2 поднимается после нажатия кнопки в момент времени t = 0 определяется по формуле:

где R сопротивление и С емкость элемента. RVR1 является номинальным сопротивлением переменного резистора, а не текущим значением. Первая половина переменного сопротивления VR1 и вторая половина VR1 + резистор R2 выступать в качестве делителя напряжения, который питает разделенный VC2 на триггер Шмитта(который номинально 3,3 V) для окончания импульса.

Первоначальная версия схемы требовала около секунды, чтобы восстановиться для следующего импульса. Резистор R4 был добавлен, чтобы исправить эту ситуацию. Это быстро разряжает конденсаторы, когда кнопка отключает цепь от источника питания.

Для безопасности схема получает питание через кнопку. Это позволяет контролировать работу, даже если IC или другая часть схемы выйдет из строя. Шум в схеме может быть проблемой для длительных импульсов, где может влиять на время сварки. Таймер не синхронизирован с AC, так что время импульса может также изменяться под воздействием работы твердотельного реле.

Сборка продолжается. Подумав, я заземлил все открытые участи корпуса.

Добавлено управляющее реле(справа) и блок питания на 5V.

Сварочный аппарат готов. Добавлю, что для качественной сварки нагрузка на свариваемые детали должна быть ~70кг + необходимо предусмотреть использование сменных сварных электродов. Но для не регулярного использования результат меня вполне устроил.

как сделать сварочный аппарат своими руками по схеме? Самодельные контактные модели из трансформатора

Прочное и надёжное соединение металлических деталей обеспечивается пайкой или сваркой. Пайка не даёт нужной прочности, а широко известная электродуговая сварка имеет ряд недостатков. В первую очередь — с её помощью очень трудно соединять тонкостенные детали.

«Точечная сварка» отличается от дуговой тем, что свариваемые детали нагреваются непосредственным пропусканием электрического тока. Для этого они плотно сжимаются между остроконечными электродами, через которые пропускается короткий, но мощный импульс тока.

Такой способ обеспечивает моментальный нагрев непосредственно в точке соединения. Окружающий материал при этом не только не плавится, но даже не перегревается. Это позволяет соединять тонкостенные трубы, штампованные детали и даже тонкие металлические ленты.

Можно ли сделать аппарат контактной сварки своими руками? Оказывается — да, и это не слишком сложно. Можно даже собрать сварочный аппарат по готовой схеме, используя детали от старой микроволновой печи.

Особенности изготовления

Для того чтобы обеспечить должный нагрев в точке сварного соединения, требуется пропустить через детали мощный импульс электрического тока.

Особенностью точечной сварки является то, что требуемое напряжение на электродах невелико — всего лишь 2-5 В.

Но для нагрева по-прежнему необходима значительная мощность. Типичными значениями для аппаратов точечной сварки является требование к мощности тока не менее 1.5-2 кВт. Это обеспечивается особым трансформатором, способным выдавать при небольшом напряжении очень большой ток. Такие трансформаторы трудно купить в готовом виде, и стоят они дорого.

Однако трансформаторы подходящей мощности уже применяются в бытовой технике. Например, типичный трансформатор из старой микроволновки способен отдавать мощность от 2 до 3 кВт. Надо лишь заменить его вторичную обмотку.

Технология

В микроволновой печи мощный трансформатор служит для конвертации напряжения бытовой сети 220 В в повышенное напряжение для питания лампового генератора микроволн (магнетрона). Его вторичная обмотка содержит очень много витков тонкого провода и для целей точечной сварки совсем не подходит. Чтобы на базе такой детали сделать своими руками сварочный аппарат, надо всего лишь заменить вторичную обмотку и собрать самодельную схему регулирования мощности тока.

Перед тем как извлечь трансформатор из микроволновки, списанной на запчасти, убедитесь, что печка не включалась в розетку на протяжении хотя бы последних 4-6 часов. Даже если печь неисправна, на некоторых внутренних деталях может сохраниться опасное для жизни напряжение.

После извлечения хочется проверить, исправен ли сам трансформатор. Ведь печь могла выйти из строя по самым разным причинам — поломка модуля управления, неисправность магнетрона, отказ контрольных цепей.

Однако выполнять такую проверку до переделки трансформатора ни в коем случае не следует!

Трансформатор питания магнетрона по конструкции должен обеспечивать питание магнетрона высоковольтным напряжением. Такой ток может при нечаянном включении поразить неосторожного мастера даже на расстоянии десятка сантиметров. Поэтому отложите проверку до лучших времён.

Внимательно рассмотрев трансформатор от микроволновки, мы увидим, что его обмотки ясно разделены на две секции. «Первичная» обмотка, которая подключается в сеть 220 В, намотана более толстым проводом и имеет в несколько раз меньшее количество витков, чем «вторичная», выполненная совсем тонким проводником.

Высоковольтная вторичная обмотка нам совершенно не нужна, её следует удалить. В зависимости от конструкции конкретного трансформатора, можно попробовать обойтись без разборки магнитопровода. В этом случае ненужный провод просто спиливается ножовкой по металлу, затем его остатки вынимаются из окон сердечника.

Спиливая вторичную обмотку, будьте аккуратны и ни в коем случае не повредите первичную. Если остатки вторичной обмотки не удаётся извлечь из окон руками, можно с помощью дрели их аккуратно высверлить сверлом по металлу.

Трансформаторы некоторых конструкций не позволяют просто спилить одну из обмоток. Такие приборы приходится разбирать.

Если присмотреться к трансформатору, можно увидеть, что две половинки его магнитопровода соединены сваркой (или пайкой твёрдым сплавом).

Для разборки такого трансформатора соединительный шов аккуратно спиливают ножовкой по металлу или «болгаркой». После того как швы разойдутся, трансформатор можно разобрать на две части и спокойно извлечь ненужную «тонкую» обмотку.

Обратите внимание, что между двумя секциями обмоток также расположены тонкие металлические пластинки. Это так называемые «магнитные шунты». В схеме микроволновой печи они важны, но для сварочного трансформатора скорее вредны, их также следует выбросить.

Теперь надо изготовить вторичную обмотку заново. Нам требуется создать в трансформаторе всего 2 или 3 витка провода. Но провод должен быть настолько толстым, насколько это возможно. Обычно используют толстые «сварочные» провода в резиновой изоляции, которые можно купить в специализированных магазинах.

Желательно, чтобы провод занял всё доступное пространство в окне трансформатора. Если провод почти подходит, но мешает изоляция — от неё можно избавиться, заменив плотной обмоткой, качественной изолентой или лакотканью. Напряжение на вторичной обмотке очень мало (несколько вольт), поэтому пары слоёв лакоткани вполне достаточно.

Наматывая первичную обмотку, учтите, что толстый провод лучше безо всяких соединений протянуть непосредственно к сварочным электродам.

Поэтому, если толстого провода мало, можно выполнить вторичную обмотку из нескольких проводов меньшего сечения, которые будут соединены параллельно.

Если в процессе модернизации магнитопровод трансформатора пришлось разбирать, после намотки обмотки его надо прочно соединить. Для этого лучше воспользоваться эпоксидными композитами. Обезжирьте поверхности, по которым стыкуется магнитопровод, и промажьте подготовленным клеевым составом. Плотно соединив детали, дайте клею полимеризоваться (24 часа).

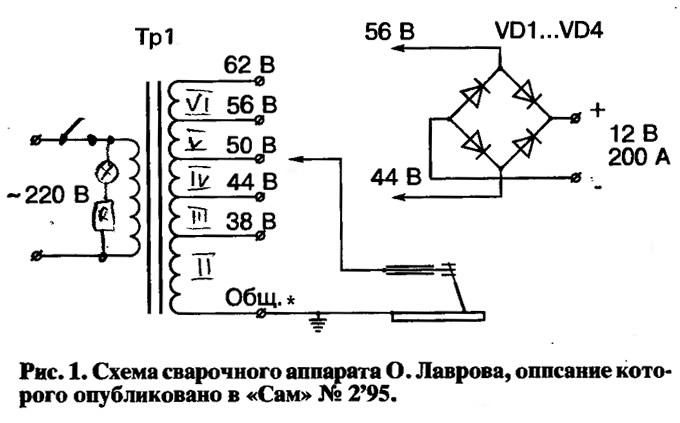

Если нужно сваривать детали из толстого материала (несколько миллиметров), нужно обеспечить повышенное напряжение на электродах и большую мощность. Такой сварочный аппарат мы сделаем из двух одинаковых трансформаторов от микроволновки. Вторичные обмотки трансформаторов соединяются последовательно. Это обеспечит вдвое большее напряжение на сварочных контактах при сохранении прежней силы тока.

Сложность может вызвать соединение первичных обмоток. Обе они питаются равным напряжением 220 В, поэтому соединяются параллельно. Но оказывается важна «фазировка» обмоток, то есть правильность соединения их «начала» и «конца».

Правильность фазировки легко проверить, собрав схему в виде макета. Включив собранный аппарат, проверяем напряжение на соединённых последовательно вторичных обмотках. При правильной фазировке напряжение окажется вдвое выше, чем на каждом отдельном трансформаторе.

В случае ошибки напряжение будет очень мало — тогда достаточно переключить провода первичной обмотки одного из трансформаторов.

Важной деталью сварочного аппарата является блок управления. При подаче тока нельзя допустить перегрева деталей, это вызовет их прожог. В то же время слишком слабый импульс не обеспечит необходимого нагрева точек соединения, и детали развалятся.

Простейшее регулирование можно обеспечить примитивным управлением с помощью педали, включающей и отключающей аппарат. Такая схема крайне проста, но требует от сварщика изрядных навыков и интуиции.

Разновидностью схемы с контактным управлением является модуль, в котором примитивная электронная схема обеспечивает необходимую длительность импульса. Нужный интервал задаётся простым поворотом ручки регулятора. Педаль по-прежнему нужна, но она лишь запускает процесс сварки, а прерывание тока осуществляется автоматикой.

Лучше всего собрать блок управления по схеме с микроконтроллером, который будет точно отсчитывать длительность подаваемого импульса. Обычно блоки для регулировки используют подсчёт полупериодов частоты питающего напряжения, пропускаемого через сварочный трансформатор. Такие модули доступны в готовом виде. Современные производители предлагают широкий ассортимент блоков управления для аппаратов контактной сварки по доступным ценам.

Если мы делаем управляющий контроллер по самодельной схеме, при проектировании обязательно следует учесть, что мощные трансформаторы являются индуктивной нагрузкой. При применении в качестве ключа управления электромагнитного реле следует выбирать детали с большим запасом по току и обязательно шунтировать контакты реле диодом.

Лучше всего применять в качестве ключа «твердотельные реле». Это готовые схемы на основе симисторов, способные управлять мощной индуктивной нагрузкой.

Большинство реле такого типа хорошо согласуются с микропроцессорными компонентами.

Для питания блока управления требуется отдельный источник, обеспечивающий небольшое (9-12 В), но очень стабильное напряжение. Сам по себе сварочный аппарат является источником сильных помех, способных помешать работе микроконтроллера. В то же время, простейшие схемы модулей управления «ориентируются» в работе на синусоиду напряжения, питающего сварочный аппарат.

Несмотря на то что есть соблазн использовать для питания блока управления высокочастотный ШИМ-контроллер, делать этого не следует. Лучше подобрать любой подходящий блок питания устаревшей конструкции (например, старое зарядное устройство для телефона).

Аппарат контактной сварки, собранный своими руками, окажется незаменим для соединения в батарею элементарных литиевых аккумуляторов. Чтобы обеспечить хорошую отдачу тока, аккумуляторы в батарее должны соединяться проводниками как можно меньшего сопротивления. Ячейки с подпружиненными ламелями не обеспечивают качественного контакта.

В промышленности аккумуляторы соединяют тонкой никелевой лентой. Для того чтобы надёжно присоединить ленту к элементу питания, применяют аппараты точечной сварки.

Контактная сварка обеспечивает надёжное электрическое соединение деталей и высокую механическую прочность.

При соединении методом точечной сварки мы не можем зажать детали между электродов. Вместо этого прикладывают пару электродов аппарата контактной сварки с одной стороны ленты на небольшом расстоянии друг от друга. Если лента при этом хорошо прижата к торцу аккумулятора, после прохождения импульса тока две точки непосредственно под электродами оказываются надёжно приваренными к элементу питания.

Как усовершенствовать?

При разработке аппаратов для контактной сварки главная трудность, с которой сталкиваются мастера — конструкция сварочных электродов. Механизм держателя должен обеспечить не только сильный, но стабильный по силе прижим электродов к свариваемым деталям.

В случае сварки листовых материалов и компактных деталей равномерность обеспечивается тем, что сварочные контакты располагаются напротив друг в друга в приспособлении, напоминающем клещи. Такая конструкция гарантирует, что электроды находятся точно напротив друг друга и сдавливают детали с обеих сторон с равной силой.

Труднее обеспечить прижим при доступе к деталям только с одной стороны. Например, иначе просто невозможно приварить никелевую ленту к аккумуляторам при сборке литиевой батареи. Пропускать сильный сварочный ток непосредственно через элемент означает – испортить аккумулятор.

Приходится конструировать сварочные клещи, по конструкции похожие на пинцет. При этом два мощных электрода расположены в непосредственной близости друг от друга и закреплены в одной рукоятке.

Импульс тока проходит через две близко расположенные точки, почти не нагревая нижнюю деталь, но обеспечивая надёжное расплавление верхнего материала в месте контакта.

Такие держатели следует выполнять с подпружиненным креплением обоих электродов. Самостоятельное изготовление пружинного держателя дело хлопотное — но сейчас можно приобрести готовые держатели и комплекты электродов для односторонней контактной сварки.

Хорошим усовершенствованием будет также возможность замены типа сварочных электродов прямо в процессе работы. Для этого соединение с трансформатором выполняют разъёмным, в виде винтовых или штепсельных соединений. Так как в процессе сварки по контактам проходит очень большой ток, лучше устроить разъёмный контакт в виде медного винта и медных клемм сварочных электродов, скрепляемых медной гайкой. Впрочем, есть готовые штепсельные соединители, специально сконструированные для использования в сварочных аппаратах.

Как сделать сварочный аппарат из микроволновки, смотрите далее.

Как самому сделать аппарат для контактной сварки

Для большинства желающих заняться ремонтом автомобиля или другой техники в домашних условиях самодельное оборудование для контактной сварки – это единственно верное решение.

Однако для реализации данного проекта, необходимо ознакомиться с конструкцией такого аппарата, и только после можно попытаться изготовить его своими руками.

Конструкция и принцип действия

Сделать аппарат для контактной сварки можно только при наличии определённых деталей и запчастей, найти которые порой бывает очень непросто. Лишь после решения этой задачи можно будет констатировать, что самодельная контактная сварка вполне реальна и может быть реализована даже при отсутствии специальных навыков.

В конструкцию типового сварочного аппарата для точечной сварки должны входить следующие обязательные узлы:

- преобразователь напряжения (трансформатор), обеспечивающий требуемую мощность контактного тока;

- выпрямитель на основе мощных тиристорных вентилей;

- комплект точечного оборудования (контактный блок).

Основной задачей такого самодельного аппарата является формирование мощного сварочного импульса, который проходит через контактную зону находящихся под давлением свариваемых деталей.

В момент подачи такого импульса в точке контакта заготовок образуется электрическая дуга, мгновенно расплавляющая металл в этой зоне. Длительность действия импульсного сварочного тока составляет порядка 0,01-0,1 секунды, что вполне достаточно для сварки.

Таким образом, перед сборкой своими руками оборудования для контактной сварки необходимо определиться с требуемой силой сварочного тока, временем его действия и силой сжатия заготовок в контактной зоне.

Элементы самодельного устройства

Перед изготовлением аппарата контактной сварки в первую очередь следует побеспокоиться о преобразователе, мощности которого должно быть достаточно для того чтобы электрический импульс варил металл.

Всем этим требованиям вполне удовлетворяют трансформаторные устройства, имеющиеся в составе большинства моделей микроволновых печей. Для их использования достаточно удалить встроенную вторичную обмотку и заменить её новой.

При разборке старого устройства следует действовать крайне осторожно, стараясь не повредить сердечник преобразователя. Все имеющиеся на нём дополнительные элементы (шунты, в частности) также необходимо будет снять.

Для того чтобы изготовить трансформатор для контактной сварки (точнее – его новую вторичную катушку) потребуется толстая медная шина в надёжной изоляции.

Её толщина должна составлять не менее одного сантиметра, так что для получения требуемого низковольтного напряжения (2 Вольта) достаточно будет намотать не более трёх витков.

Для самостоятельной сборки аппарата, рассчитанного на большую мощность, необходимо будет задействовать два таких трансформатора, включённых в цепь питания последовательно.

При их использовании следует исходить из возможностей действующей бытовой электросети и не допускать того, чтобы она работала со значительной перегрузкой.

На рисунке приводится схема включения такого комплексного трансформатора, состоящего из двух последовательно включённых катушек.

Для изготовления контактного блока можно будет воспользоваться самой простой конструкцией, предполагающей использование электродов для сварки стандартной формы.

В качестве электродов рекомендуется использовать подходящие по сечению и форме медные прутья. Их толщина выбирается из расчёта, чтобы она соответствовала мощности подводящих шин.

В отдельных случаях для этих целей могут применяться отслужившие свой срок жала старых паяльников мощностью более 100 ватт. С общим видом полученного из этих запчастей контактного блока можно ознакомиться на фото.

На базе инвертора

Контактная сварка из инвертора – это один из альтернативных вариантов применения электронного аппарата в домашних условиях, выбор которого определяется особыми свойствами выпускаемых промышленных образцов этого оборудования.

Принцип работы контактного точечного аппарата на основе инвертора основан на том же импульсном нагреве металла в зоне контакта с последующим его расплавлением и остыванием. Вот почему его сборка в данном случае полностью идентична изготовлению аппарата для сварки на основе микроволновой печи.

При отсутствии в хозяйстве старого СВЧ аппарата можно воспользоваться любым подходящим для этих целей трансформатором мощностью не менее 1-го киловатта.

Единственным отличием этого варианта от уже рассмотренного ранее является возможность использования в инверторной схеме невыпрямленного импульсного тока.

Для надёжной фиксации свариваемых частей, чтобы препятствовать их раздвиганию и образованию зазора, в инверторном устройстве применяется специальный сжимающий механизм.

Режимы работы

В процессе точечной контактной сварки производится соединение двух заготовок на участках их непосредственного прилегания. Этим приёмом, как правило, пользуются при необходимости сварки небольших по габаритам деталей из тонкого листового материала (толщиной не более 0,5 см).

Свариваемые поверхности могут соединяться различными способами, но на практике особо распространены следующие три режима оплавления:

- непрерывное оплавление в зоне контакта;

- прерывистое сваривание;

- точечная сварка с сопротивлением.

Каждый из методов следует рассмотреть подробнее. При этом надо понимать, что внешний вид самодельного аппарата зависит от деталей, которые мастер смог применить в процессе конструкции.

Непрерывный режим

Для реализации режима непрерывного оплавления, помимо основного аппарат, могут применяться специальные клещи для сварки или подобные им образцы жёстких фиксирующих приспособлений.

В этом режиме после подачи тока в зону контакта, его края сразу же оплавляются, и одновременно с этим производится осадка расплавленного материала под внешним давлением. По завершении процедуры импульсный ток выключают, а место сварки оставляют до момента полного остывания.

Этим режимом контактной сварки чаще всего пользуются при монтаже тонкостенных трубных изделий или других заготовок с подобной им структурой.

Основным достоинством данного метода считается высокая скорость выполнения сварочных операций. Единственный его недостаток – это то, что из контактной зоны может вытекать расплавленный металл, что нередко приводит к образованию угарного газа.

Прерывистое сваривание

Режим прерывистой сварки реализуется путём поочерёдного усиления и ослабления контактного прижима клещей в точке соединения заготовок. При каждом очередном замыкании внимательно следят за тем, чтобы температура в зоне контакта не превышала 900 °-950 °. Этим методом принято пользоваться при нехватке рабочей мощности сварного аппарата для осуществления непрерывного оплавления.

Обычно он востребован при работе с цветными металлами и различными видами промышленных сталей. Однако из-за повышенных требований к соблюдению температурного режима его применение крайне ограничено.

С эффектом сопротивления

Особенностью стыковой сварки металлических заготовок с эффектом сопротивления является предварительное их сжатие, производимое непосредственно перед пропусканием импульсов сварочного тока.

Этим она коренным образом отличается от сваривания оплавлением, при котором до пропускания импульсного тока соединяемые части не имеют плотного контакта.

При этом начальная стадия сварки сопротивлением, а именно – установка листовых заготовок в электродных губках аппарата и их фиксация – полностью аналогична тем же процессам, происходящим при сварке оплавлением.

Ещё одной особенностью этого метода является то, что величина действующего на соединяемые детали давления на порядок выше того же показателя для уже рассмотренных режимов.

Ознакомление с вариантами самостоятельного изготовления аппаратов для точечной сварки позволяет убедиться в доступности этого метода. Его вполне возможно реализовать на практике собственными силами.

Сварочный аппарат DIY для создания аккумуляторных блоков

Для сварки металла с металлом с помощью аппарата для точечной сварки важны две вещи:

- определенное давление на материал с помощью электродов для обеспечения надлежащей проводимости

- время, необходимое для сварки материала

Первый бит может быть получен путем шарнирного поворота обоих рычагов по отдельности и подпружинения обоих рычагов. У меня не было пружин, поэтому я использовал кольцо из ниндзяфлекса для 3D-принтеров.Работает отлично! (пока).

Время сваривать материал – это еще одна история, которую я расскажу в журнале программного обеспечения.

Я хотел создать корпус, который легко перемещать, с открытыми рычагами, дисплеем, предохранителем за отсеком для обслуживания, потенциометрами, а также моим любимым настенным выключателем 86 карат от Home Depot. Он также должен был обеспечить достаточную прочность для размещения тяжелого трансформатора, а также двух шарнирных рычагов, которые вообще не должны двигаться, кроме как вертикально.

По сути, это коробка. В нем есть все, что описано выше, и он сделан из прочной 5-миллиметровой фанеры от Home Depot. Передняя панель сделана из фанеры толщиной всего 3 мм, потому что мне нужно было правильно установить потенциометры и дисплей. Остальное – украшение.

Внутри находится блок предохранителей, настенное зарядное устройство за 1 доллар от Dollar Tree (я действительно пошел ва-банк!), А также реле Arduino за 2 доллара. Я установил на переднюю панель все, что либо 5 В, либо через какое-то время нужно будет заменить.

Петлевой механизм не менее прост. Мне просто нужно было ограничить две руки по всем осям, кроме одной. Это возможно с жесткими боковыми пластинами и центральной пластиной, чтобы разделять их, поэтому к верхней крышке приклеены три пластины, а не только две внешние.

В итоге все выглядело точно так же, как и в реальной жизни:

Я проделал лазером все на своем модифицированном китайском лазере K40, без которого я не мог жить, и начал собирать корпус.К сожалению, у меня закончились винты 12×3 мм, поэтому мне пришлось вернуться к приклеиванию, а не к прикручиванию. Не совсем то, что я хотел, но это тоже работает. Это лишь ненамного усложнило процесс, но по-прежнему очень удобно и дешевле.

Я установил переключатель внутри механизма петли, чтобы автоматически запустить сварочный аппарат, как только я прижал электроды к материалу для сварки с достаточной силой.

Получившийся корпус отлично смотрится на моем столе и действительно хорошо работает.Я могу поставить сварщика куда захочу. Настенный выключатель действительно хорошо работает и на передней панели.

Дисплей легко читается с точки зрения оператора. Контраст действительно очень хороший, если смотреть спереди.

Вскоре после того, как все было собрано, я начал делать несколько пробных сварных швов. Конечно! Мне не терпелось протестировать свое программное обеспечение, и мне очень хотелось узнать две вещи:

- Как внезапный скачок напряжения повлияет на Arduino с его источником питания за 1 доллар?

- Выдержит ли реле Arduino прямо из Китая хотя бы одну операцию?

К моему большому удивлению, ответ на оба эти вопроса был очень положительным! Все работает! Я даже начал набирать продолжительность как предварительной сварки, так и сварки, начиная с моего 0.Никелевые полосы 2×8 мм требовали намного меньше времени на сварку, чем мои стальные полосы 0,75 мм. Ничего удивительного.

Что мне очень понравилось в этом тесте, так это испытание на разрыв сварных полос.

Я не мог.

Я применил два плоскогубца и приложил все усилия, которые я смог приложить, и только одна точка сварки отскочила и оставила отверстие! ОПАСНО!

В итоге я протестировал свой новый инструмент с батареями за 1 доллар (8 за 1 доллар – угадайте откуда). Я просто хотел что-то сварить.Батареи – полная чушь, и я бы никогда не купил их снова ни для чего серьезного, но для сварочных упражнений они казались идеальными.

Не было.

По всей видимости, отрицательный полюс батареи – это просто заглушка и отделяется от батареи при плавлении термоусадки. Его буквально не связывают с батареей, кроме как прикосновением к поверхности. Однако …

Читать далее ”Точечная сварка – обзор

6.04.3.1 Точечная сварка

Точечная сварка широко используется в автомобильной промышленности для эффективного соединения металлических листов ( 35 ). Точечная сварка, относящаяся к контактной сварке, заключается в выделении тепла с использованием сильного тока, примерно 1000–100 000 А. Сварочные пистолеты являются основной частью сварки. Есть два разных типа пистолетов, но важным фактом является то, что они имеют схожую функцию, чтобы создать замкнутый контур, соединяющий источник питания с местом сварки (Рисунок 6).

Рисунок 6. Процесс точечной сварки.

Воспроизведено Радхакришнан В. М. Технология и конструкция сварки ; New Age: New Delhi, 2006.Ток проходит через листовые металлы, когда два пистолета зажимаются одновременно. Подача высокого тока вызовет плавление поверхностей, контактирующих с электродами. После того, как энергия достигнет достаточного уровня, начнется формирование сварочного шва. Поверхности (между листами, имеющие наибольшее сопротивление) нагреваются до температуры твердое тело – жидкость и образуют расплавленную сварочную ванну ( 36 ).Сварочное пятно, которое представляет собой так называемую HAZ, охлаждается за счет теплового режима, когда тепло передается пистолету, который охлаждается протекающей через него водой. Затем пистолет открывается, чтобы завершить процесс. Преимущества точечной сварки заключаются в том, что этот метод использует эффективную энергию, которая вырабатывается за счет электроэнергии, и генерирует большой ток через генератор. Этот метод требует меньше времени на нагрев материалов. Кроме того, со временем на смену материала этот метод требует меньше времени, чем другие методы, и обеспечивает высокую производительность.Кроме того, точечную сварку легко автоматизировать, поскольку она проста в конструкции и при этом не требует присадочных материалов.

Оборудование, обычно используемое для точечной сварки, можно разделить на два основных типа: сварочное оборудование и роботизированное оборудование. Сварочный робот доступен в различных размерах, которые классифицируются в зависимости от максимальной нагрузки, которую может манипулировать робот, от того, насколько далеко робот может дотянуться для сварки, и количества осей, на которых робот может работать. Сварочный пистолет прикреплен к концевому эффектору робота.Он разработан с учетом процесса сборки, который бывает двух типов: C-типа, который будет дешевле, и X-типа. Эти пистолеты управляются с помощью пневматического привода, который обеспечивает равномерное усилие на электродах и гидравлическое срабатывание, что часто используется, когда требуется высокое давление в небольшом или ограниченном пространстве (Рисунок 7). Однако был изобретен новый сервопистолет, в котором серводвигатель управляет пушкой ( 37 ). Этот пистолет имеет более точный контроль силы электродов по сравнению с пневматическим пистолетом ( 38 ).

Рисунок 7. Сварочная горелка C-типа.

Воспроизведено Радхакришнан В. М. Технология и конструкция сварки ; New Age: New Delhi, 2006.Обычно сварочный пистолет прикладывает соответствующее давление и ток к месту сварки. Это означает, что пистолет будет подвергаться воздействию тепла и давления, что вызовет деформацию сварочных электродов. Для заточки электрода используется автоматическое приспособление для заточки наконечников (рис. 8). Это необходимо из-за мягкого материала электрода, высокого сварочного тока и высокого давления.Повязка проводится после каждого рабочего цикла и занимает около 1–2 с. Важно поддерживать хорошую контактную поверхность электрода; он определяет качество сварки. Кроме того, поддержание правильной геометрии электродов может сократить время простоя производства и снизить затраты на коммунальные услуги. Одна из основных проблем, с которыми обычно сталкиваются в процессе сварки, – это положение кабелей и шлангов, которое ограничивает движение робота. Вертлюг используется для подачи сжатого воздуха, охлаждающей воды, тока и сигнала в один вращающийся блок.

Рисунок 8. Комод для наконечников.

Воспроизведено с сайта Timings, R. Производство и сварка; Newnes: Oxford, 2008.Вертлюг значительно повышает эффективность роботизированной сварки (рис. 9). Это позволяет максимально использовать доступ к участкам точечной сварки. Он устанавливается непосредственно на рабочий орган робота без шлангов и кабелей и обеспечивает высокое качество точечной сварки. Таймер точечной сварки используется для управления временем и током сварки, а также последовательностью и временем других частей сварочного цикла.

Рисунок 9. Вертлюг.

Воспроизведено с сайта Timings, R. Производство и сварка; Newnes: Oxford, 2008.Как и другие методы сварки, этот метод сварки также имеет ряд параметров, которые необходимо учитывать в процессе сварки. Важно иметь оптимальный контроль параметров сварки, чтобы получить удовлетворительный результат формирования ядра, тем самым определяя уровень качества самой сварки. Параметры точечной сварки включают в себя электрическую силу, диаметр контактной поверхности электрода, время сжатия, время сварки, время выдержки и сварочный ток.Незначительная корректировка любого из параметров повлияет на все остальные параметры. Диаметр контактной поверхности электрода сильно зависит от силы электрода. Lai et al. ( 37 ) оценили диаметр поверхности электрода на основе серво пистолета. Сервопистолет имеет более точный контроль силы электрода. Он мягко касается листового металла, уменьшая удары и продлевая срок службы электрода. В ходе их исследования была получена математическая модель для оценки диаметра забоя.Он показывает, что увеличение сварочного тока и силы увеличивает скорость износа электрода, что приводит к уменьшению диаметра электрода ( 37 ). Поскольку электроды прикладывают силу к металлическим листам, электроды сжимаются. Интервал между начальным приложением силы и подаваемым током необходим для обеспечения того, чтобы сила достигла желаемого уровня до того, как сварочный ток достигнет перегрузки. Это предотвращает разбрызгивание, которое может привести к слипанию электрода и листов.

Время сварки должно быть как можно короче. Это время, когда самородок формируется и увеличивается в размерах. Это может определить прочность сварного шва. Aslanlar et al. ( 39 ) наблюдали влияние времени сварки на прочность сварного соединения. Время сварки 12 и 15 периодов дает оптимальную прочность на разрыв при сварке 10 кА, а продолжительность сварки 10 периодов дает оптимальную прочность на отслаивание при сварочном токе 11 кА. Это потому, что самородку достаточно времени, чтобы вырасти до оптимального размера.Она должна составлять не менее 20% и не более 80% толщины листа.

Время выдержки – это время после процесса сварки, когда электроды все еще зажимают листы. Это охлаждает сварной шов и позволяет самородку затвердеть и соединить листы. Условие соответствует принципу теплопередачи. По мере того как вода охлаждает электрод, тепло от точки сварки передается в холодную зону для достижения теплового эквивалента. Этот интервал не должен быть слишком большим, поскольку сварной шов может стать хрупким.Однако при использовании оцинкованной углеродистой стали рекомендуется более длительное время выдержки.

Еще одним параметром, который существенно влияет на сварку, является сварочный ток. Сварочный ток регулируется настройкой переключателя ответвлений трансформатора и величиной тока. Использование правильной величины тока также определяет прочность сварного шва. Aslanlar et al. ( 40 ) исследовали влияние сварочного тока на прочность сварного соединения и обнаружили, что оптимальная прочность на сдвиг и отрыв достигается при сварочном токе 10 и 11 кА соответственно.Сила тока должна быть как можно более низкой. Если ток достигнет величины перегрузки, произойдет разбрызгивание.