Схема точечной сварки: Контактная сварка – схема сборки аппарата точечной сварки своими руками + Видео

alexxlab | 17.06.2023 | 0 | Разное

Аппарат для точечной микро-сварки | Полезное своими руками

Переносный малогабаритный электросварочный аппарат с выносным сварочным пистолетом предназначен для приваривания листовой нержавеющей и обычной стали толщиной 0,08…0,15 мм к массивным стальным деталям, а также для соединения сваркой стальной проволоки диаметром до 0,3 мм.

Аппарат может найти применение во многих отраслях народного хозяйства, например, при изготовлении термопар, для приваривания к металлоконструкциям тензометрических датчиков, предварительно наклеенных на стальную фольгу, и во многих других случаях.

Масса силового блока аппарата – около 8 кг, габариты – 225х135×120 мм.

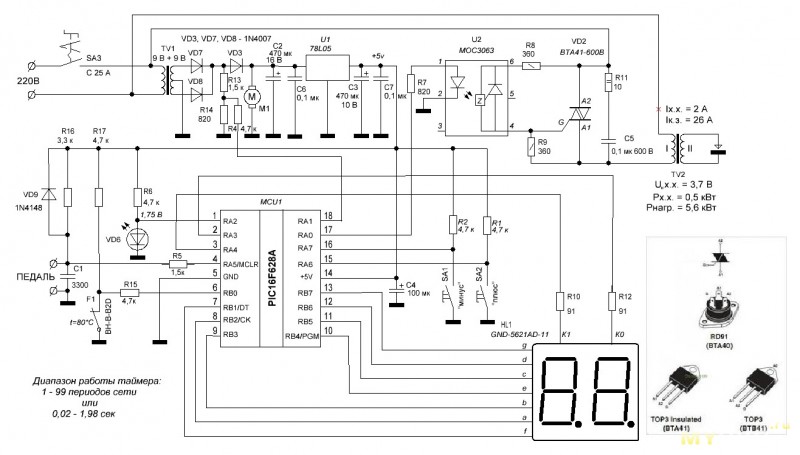

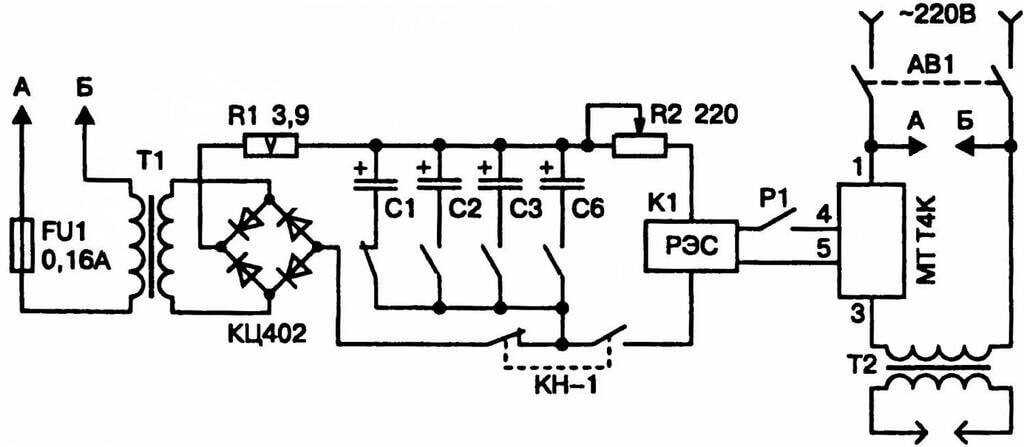

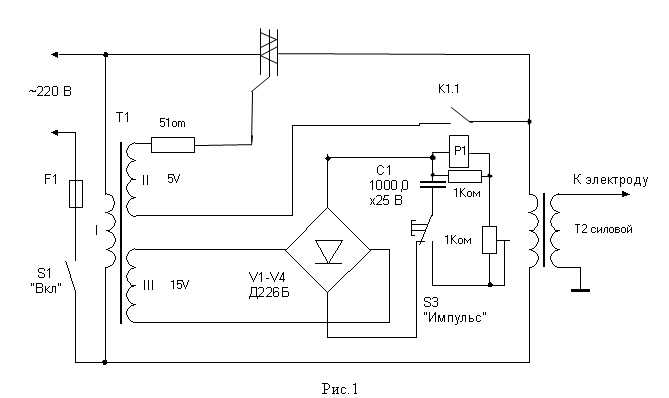

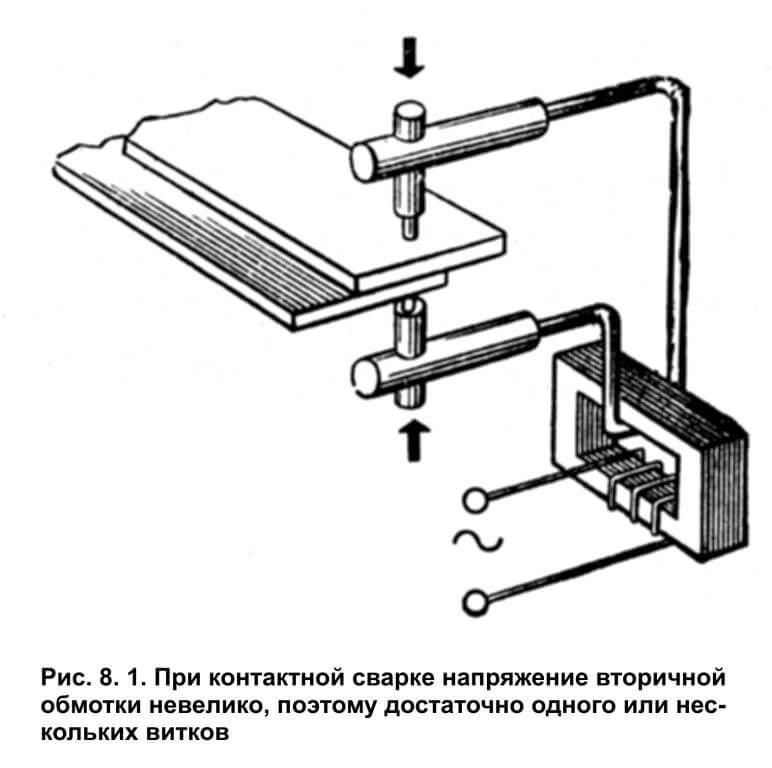

Электрическая принципиальная схема:Как видно из принципиальной электрической схемы, аппарат состоит из двух основных узлов: электронного реле на тринисторе V9 и мощного сварочного трансформатора Т2. К одному из выводов его низковольтной вторичной обмотки подключен сварочный электрод, второй вывод надежно соединяют с более массивной из двух свариваемых деталей.

Сетевая обмотка сварочного трансформатора подключена к сети через диодный мост V5-V8, в диагональ которого включен тринистор V9 электронного реле.

Маломощный вспомогательный трансформатор Т1 питает цепь управления тринистором (обмотка III) и лампу h2 подсветки места сварки (обмотка II).

Аппарат работает следующим образом:

При замыкании контактов выключателя S1 “Вкл.” напряжение питания 220В поступает на первичную обмотку трансформатора Т1 узла управления тринистором. Конденсатор С1, подключенный через замкнутые контакты переключателя S3 “Импульс” к выпрямительному мосту V1-V4, заряжается. Первичная обмотка сварочного трансформатора Т2 обесточена, так как тринистор V9 закрыт.

При нажатии на кнопку переключателя S3 заряженный конденсатор С1 подключается к управляющему электроду тринистора V9 через переменный резистор R1. Разрядный ток конденсатора открывает тринистор, и напряжение сети поступает на первичную обмотку сварочного трансформатора Т2.

Из-за того, что сваривание двух деталей происходит в результате их сильного разогрева в месте контакта друг с другом, точечную сварку иногда называют контактной.

Если вторичная обмотка сварочного трансформатора соединена со свариваемыми деталями, то в ней возникает мощный импульс тока, который вызывает сильный разогрев металла в точке касания сварочного электрода.

Длительность импульса тока зависит от параметров времязадающей цепи R1C1. При номиналах элементов этой цели, указанных на схеме, максимальная длительность импульса ti (без учета внутреннего сопротивления тринистора) примерно равна 0,1 с.

За это время ток во вторичной обмотке может достигать 300…350 А. Этого вполне достаточно для прочного приваривания к массивным конструкциям деталей из фольги толщиной до 0,15 мм, например из легированной стали 1Х18Н10Т.

Возврат устройства в исходное состояние происходит автоматически по окончании разряда конденсатора С1.

Оптимальный режим сварки устанавливают подстроечным резистором R1 “Режим”.

Конструкция силового блока:

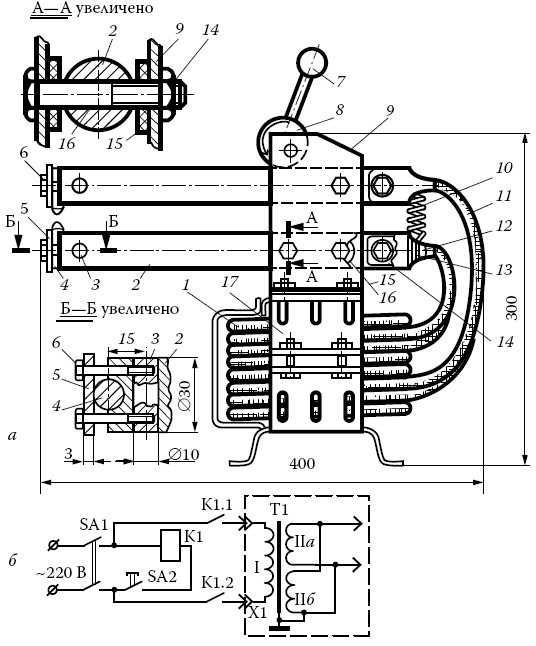

Сварочный аппарат состоит из двух частей: силового блока и сварочного пистолета, которые соединяются между собой гибким кабелем с помощью многоконтактного разъема.

На шасси силового блока размещены почти все элементы устройства.

Кожух 1 изготовлен из дюралюминия толщиной 2,5 мм и снабжен ручкой 2 для переноски.

На основании шасси 3 размещены сварочный трансформатор 4 и планки с диодами V1-V8.

К передней панели шасси прикреплен кронштейн 8 с установленными на нем вспомогательным трансформатором 5, конденсатором 6 и тринистором 7.

На передней панели монтируют одну из частей разъема (в прямоугольном отверстии) соединительного кабеля, переменный резистор установки режима, сетевой тумблер, штыревую часть разъема сетевого шнура и зажим для подключения – более массивной из свариваемых деталей.

Конструкция сварочного пистолета

Корпус 7 пистолета изготовлен в виде двух одинаковых по форме частей, выфрезерованных из листового текстолита толщиной 12 мм.

В корпусе смонтированы:

- держатель 3 сварочного электрода 2;

- лампа 8 подсветки с кнопочным выключателем 4 “Подсветка”;

- микропереключатель 6 “Импульс”.

Соединительным кабелем 5 служит гибкий двадцатичетырехпроводный кабель в резиновой изоляции наружным диаметром 11 мм и сечением каждого провода 0,75 мм².

Пять проводов кабеля использованы для подключения микропереключателя и лампы подсветки, а остальные девятнадцать запаяны непосредственно в держатель 3 электрода.

Держатель изготавливают из медного бруска прямоугольного или квадратного сечения.

Электродом 2 служит медный пруток диаметром 8 мм. Электрод должен быть надежно зафиксирован в держателе. Вместе с этим должна быть предусмотрена возможность смены электрода.

Для приваривания фольги жало электрода затачивают конусом, переходящим в сферу диаметром 1…1.5 мм. Для сваривания проволоки применяют электрод с плоским рабочим горцем.

Монтаж пистолета начинают с разделки кабеля.

Девятнадцать проводников кабеля тщательно зачищают, скручивают вместе, облуживают и запаивают в отверстие держателя 3 электрода. Оставшиеся пять проводов обрезают до необходимой длины и припаивают к микропереключателю 6 и лампе 8 подсветки.

Второй конец кабеля заводят во вставку штепсельного разъема типа А на 20 контактов (кабельная конструкция, см. фото на вкладке).

В пистолете использованы микропереключатель МПЗ-1Т, лампа подсветки СМ-34 на 6 В, 0,25 А с арматурой, снабженной небольшой линзой, кнопка включения лампы подсветки – от настольной лампы.

На лицевую панель шасси силового блока устанавливают ответную часть разъема соединительного кабеля.

Пять соответствующих контактов разъема подключают к тем или иным цепям устройства, а остальные соединяют параллельно и подключают к одному из выводов вторичной обмотки сварочного трансформатора.

В данной конструкции вторичная обмотка выполнена из двух многожильных проводников диаметром 4 мм, наматываемых одновременно. Это позволяет избежать токов выравнивания.

Магнитопровод этого трансформатора набирают из пластин Ш40, толщина набора 70 мм.

Первичная обмотка содержит 300 витков провода ПЭВ-2 0,8. Вторичная обмотка этого трансформатора состоит из 10 витков изолированного провода или шины сечением не менее 20 кв. мм.

мм.

Такого же сечения изготовляют “заземляющий” соединительный проводник вторичной обмотки. Его длину не следует выбирать большей 2…2,5 м.

Трансформатор ТV1 может быть любым, обеспечивающим на вторичных обмотках напряжения 8…10 В (для заряда конденсатора С1) и 3…6 В (для питания лампы).

В данной конструкции был применен магнитопровод от трансформатора детской железной дороги (сечение 10х10, Г-образные пластины). На нем размещают сетевую обмотку I, содержащую 8000 витков провода ПЭВ-2 0,08, обмотку II – 330 витков провода ПЭВ-2 0,3 и обмотку III – 350 витков провода ПЭВ-2 0,2.

Зажим, соединяемый с нижним (по схеме) выводом вторичной обмотки трансформатора ТV2, монтируют на шасси без изоляционных прокладок.

При изготовлении трансформаторов необходимо иметь в виду, что от качества изоляции их обмоток зависит безопасность работающего с аппаратом. Поэтому поверх первичных (сетевых) обмоток трансформаторов следует наложить не менее 4-6 слоев лакоткани или бумаги, пропитанной парафином.

В сварочном аппарате использованы подстроечный резистор ППЗ-11, конденсатор К50-3, сетевой тумблер ТП1-2.

Следует отметить, что применение тринистора ПТЛ-50 обусловлено исключительно желанием обеспечить высокую надежность аппарата и безотказную работу в тяжелых климатических условиях и при больших колебаниях сетевого напряжения. С некоторым ухудшением качества сварки в аппарате могут быть использованы тринисторы серии КУ202 с индексами К, Л, М или Н. При этом необходимо уменьшить сопротивление резистора R1 до 50 Ом, а емкость конденсатор С1 увеличить вдвое.

Правильно собранный аппарат начинает работать сразу, без какого-либо налаживания.

Качество сварного шва (точки) проверяют следующим образом. Полоску стальной фольги шириной 10…12 мм приваривают к очищенной от окалины поверхности стального бруска тремя-пятью точками, а затем отрывают с помощью пассатижей.

В точках сварки на фольге должны остаться отверстия диаметром 0,5…0,8 мм, что свидетельствует о том, что отрыв происходит не по месту сварки, а вокруг него.

Если же фольга отрывается в месте сварки, подбирают сварочный ток подстроечным резистором “Режим”.

При подборе тока необходимо учитывать, что качество шва ухудшается при увеличении давления на электрод.

Следует отметить также, что по справочным данным постоянное напряжение, которое необходимо подавать на управляющий электрод тринистора ПТЛ-50 для его открывания, равно 8 В. Однако качество шва значительно улучшается, если это напряжение увеличить до 12…15 В (напряжение заряженного конденсатора С1).

В первую очередь “заземляют” кожух сварочного аппарата и конструкцию, к которой нужно приварить деталь.

Работающий со сварочным аппаратом должен надеть защитные резиновые перчатки и стоять на резиновом коврике.

Включают аппарат, привариваемую деталь прикладывают к конструкции и плотно прижимают жалом сварочного электрода пистолета в том месте, где нужно получить точку сварного шва.

Нажимают на “спусковой крючок” пистолета (на кнопку микропереключателя), через 1. ..1.5 с снимают пистолет с детали и устанавливают жало на следующую точку.

..1.5 с снимают пистолет с детали и устанавливают жало на следующую точку.

В тех случаях, когда это необходимо, включают лампу подсветки.

При эксплуатации аппарата на производстве он обязательно должен быть принят местной комиссией по технике безопасности.

В заключение следует указать, что возможности аппарата могут быть значительно расширены. Если использовать, например, омедненный графитовый электрод диаметром 6…8 мм, можно сваривать медные луженые проводники диаметром до 0,3 мм.

Очень хорошо такие проводники привариваются к любым луженым и посеребреным деталям, а также к медной нелуженой фольге. Можно, например, приваривать тонкие проводники к фольге печатной платы без применения флюса.

Хорошие результаты получены при сваривании листов очень тонкой медной фольги. В этом случае необходимо опытным путем подобрать длину и форму жала графитового электрода.

Если необходимо сваривать детали из более толстых листовых металлов, сварочный трансформатор придется заменить более мощным. Например, для соединения стальных листов толщиной 0,5…0,7 мм необходим трансформатор сечением магнитопровода не менее 65…70 кв.см.

Например, для соединения стальных листов толщиной 0,5…0,7 мм необходим трансформатор сечением магнитопровода не менее 65…70 кв.см.

Первичная обмотка такого трансформатора должна содержать 160-165 витков провода ПЭТВ диаметром 1,62… 1,7 мм, а вторичная – 4,5 витка медной шины сечением не менее 90 кв.мм (из расчета на сварочный ток 1400…1800 А). Диаметр электрода нужно увеличить до 18…20 мм.

При этом в первичной обмотке трансформатора в момент сварочного импульса протекает ток около 45 А. Поэтому диоды V5-V8 нужно будет заменить более мощными, например ВЛ-50.

Тринистор V9 также должен быть рассчитан на прямой ток не менее 50 А. Опыт, однако, показывает, что для сваривания стальных листов толщиной до 0,5…0,7 мм вполне допустимо использование тринистора ПТЛ-50 без дополнительного радиатора, поскольку сварочный импульс очень короток.

Для того чтобы обеспечить номинальный режим при сваривании металлов различной толщины (от 0,08 до 0,7 мм), в аппарате необходимо предусмотреть более широкое регулирование сварочного тока. Наиболее целесообразно вместо конденсатора С1 использовать набор из трех конденсаторов емкостью по 1000 мкф каждый, коммутируемых переключателем либо последовательно (для тонколистовых металлов), либо параллельно.

Наиболее целесообразно вместо конденсатора С1 использовать набор из трех конденсаторов емкостью по 1000 мкф каждый, коммутируемых переключателем либо последовательно (для тонколистовых металлов), либо параллельно.

Схема точечной электросварки из запчастей от старых телевизоров

Не выкидывайте старые ламповые телевизоры на свалку: они еще могут пригодиться в домашнем хозяйстве. Примером тому может быть изготовленный мною аппарат точечной сварки, предназначенный для приваривания листовой стали толщиной до 0,5…0,8 мм к массивным стальным деталям. Он может найти применение в быту, на сельских подворьях, а также в небольших ремонтных мастерских (например, при ремонте автомобилей).

Трансформатор

Аппарат изготовлен из шести силовых трансформаторов ТС-270 от старых ламповых цветных телевизоров с использованием петель размагничивания от этих телевизоров. Для этого трансформаторы и петли размагничивания аккуратно разбирают, а из гетинакса толщиной 2,5 мм изготавливают каркас по чертежам (рис. 1).

1).

Рис. 1. Каркас трансформатора для самодельной сварки.

На каркас равномерно наматывают жгут из 3-4 проводов диаметром 0,9 мм от сетевых обмоток разобранных трансформаторов. Наматывают 150-160 витков, между слоями прокладывают бумагу от тех же трансформаторов. В завершение намотки сверху также прокладывают несколько слоев бумаги.

Следующая операция заключается в изготовлении вторичной обмотки. Для этого на расстоянии 4-5 м вертикально закрепляют два деревянных бруска (их можно закрепить и в настольных тисках). Затем разбирают петли размагничивания и наматывают жгут, состоящий из 350-400 проводов, которые можно использовать и от трансформаторов. Важно, чтобы жгут получился сечением около 100 мм2.

Этот жгут изолируют сверху тесьмой и полиэтиленом так же, как были обмотаны петли размагничивания. Концы жгута на длину примерно 50 мм зачищают, облужива-ют и скручивают между собой по 10 жил, а затем мощным паяльником спаивают весь жгут. Изготовленный таким образом жгут наматывают на каркас, где количество витков должно быть 4,5-5,5.

Теперь собираем трансформатор. Для стяжки я использовал те же детали от силовых трансформаторов, только их надо немного доработать. Для удобства проведения сварочных работ необходимо изготовить пистолет, конструкцию которого можно порекомендовать из [1].

Принципиальная схема

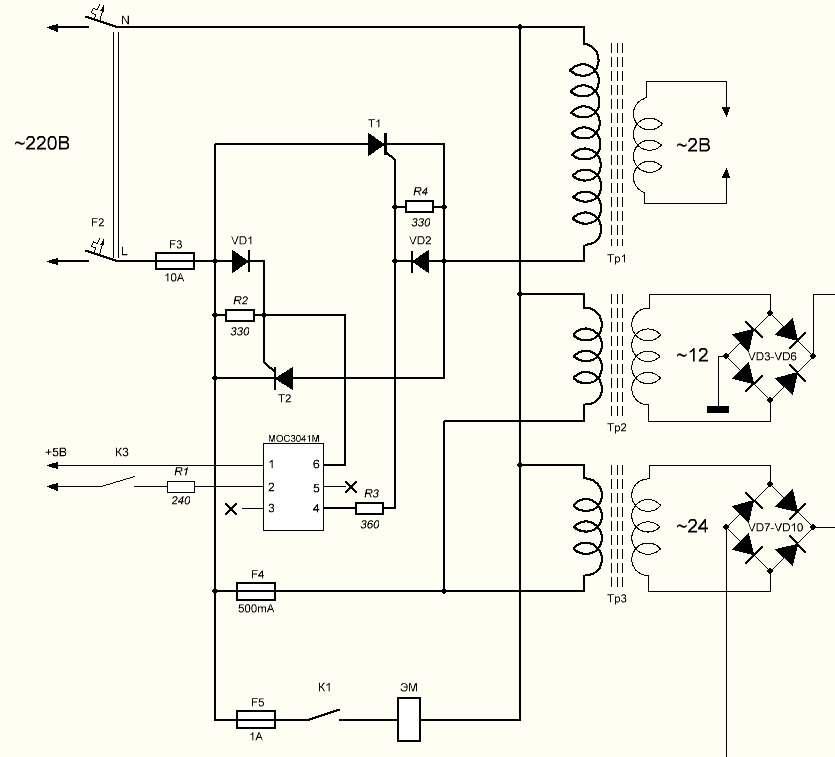

Рис. 2. Принципиальная схема самодельного точечного сварочного аппарата.

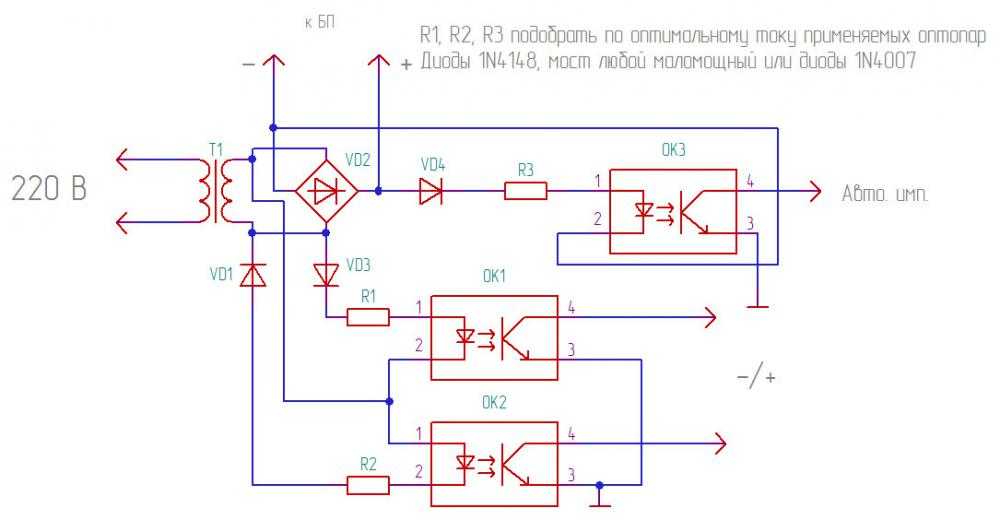

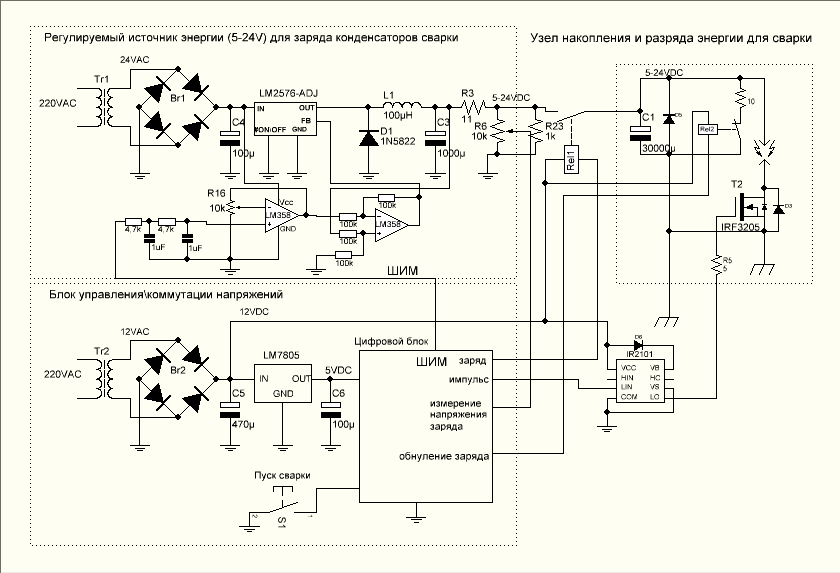

Устройство управления изготовлено по схеме, приведенной на рис.2. Оно состоит из блока питания, выполненного на элементах ТЗ, VD1-VD4, микросхемы DD6, таймера (DD4.1-DD4.3, DD1-DD3, DD5.1, DD4.5), формирователя импульса запуска тиристоров (DD5.2-DD5.3, VT1, Т2, VS1-VS2) и собственно сварочного трансформатора Т1.

Таймер позволяет формировать импульс длительностью от 1 до 999 полуволн сетевого напряжения, т.е. от 0,01 до 9,9 с с точностью 0,01 с.

Детали и конструкция

Тиристоры установлены без радиаторов, вместо VS1-VS2 можно применить Т142-50 или один симистор ТС2-80. Трансформатор ТЗ – с напряжением на вторичной обмотке 18. ..20 В. Трансформатор Т2 намотан на кольцевом феррито-вом сердечнике К20х12х6. Первичная обмотка содержит 100 витков провода ПЭЛШО диаметром 0,15 мм, вторичная и третья содержат по 60 витков того же провода. Обмотки и само кольцо необходимо тщательно изолировать лакотканью.

..20 В. Трансформатор Т2 намотан на кольцевом феррито-вом сердечнике К20х12х6. Первичная обмотка содержит 100 витков провода ПЭЛШО диаметром 0,15 мм, вторичная и третья содержат по 60 витков того же провода. Обмотки и само кольцо необходимо тщательно изолировать лакотканью.

Рис. 3. Печатная плата устройства управления сварочным аппаратом.

Все детали устройства управления размещены на односторонней печатной плате размерами 215×60 мм .

Автор: С. М. Абрамов, г. Оренбург.

Литература: 1. Папенин В. Переносный аппарат для точечной электро-сварки. Р1978, 12..

Точечная сварка 101: процесс, области применения, основные преимущества

Нынешний индустриальный век требует инноваций и эффективности в каждом процессе. Производственный сектор находится в авангарде всего, и одним из наиболее важных процессов обработки металлов является сварка. Существует несколько способов сварки двух металлических деталей, и точечная сварка является одним из наиболее эффективных вариантов, несмотря на то, что она относительно старая.

Итак, как именно работает точечная работа и каковы ее преимущества? В следующем тексте будет кратко рассмотрен этот эффективный метод производства и его широкое промышленное применение.

Что такое точечная сварка

Точечная сварка — это метод электросварки, в котором для соединения двух металлических деталей используется сочетание давления и тепла с помощью электрического тока. Этот метод является лучшим выбором только для листового металла, так как концентрированный ток устраняет сопротивление на месте и облегчает процесс сплавления.

Когда дело доходит до наиболее распространенных применений процесса точечной сварки, автомобильная конструкция занимает наибольшую долю, поскольку она требует большей гибкости и долговечности сварного шва. Медные электроды являются наиболее распространенным выбором для сварочного процесса, поскольку они обладают лучшей теплопроводностью и электрическим сопротивлением.

Сегодня промышленность продолжает внедрять инновации в процесс сварки, добавляя роботов на сборочную линию. Это приводит к еще более значительному увеличению общей эффективности и скорости процесса сварки, что еще больше увеличивает широкую популярность и применение контактной точечной сварки.

Это приводит к еще более значительному увеличению общей эффективности и скорости процесса сварки, что еще больше увеличивает широкую популярность и применение контактной точечной сварки.

Как работает точечная сварка?

Процесс точечной сварки прост. Он работает за счет подачи тока высокого напряжения, сосредоточенного на небольшом участке, находящемся под давлением. Электрический ток достаточно мощный, чтобы мгновенно расплавить металл и начать процесс плавления. В этом случае крайне важно, чтобы заготовки были правильно выровнены. Несоблюдение этого требования может привести к выходу изделия из строя и потере материала.

Другим важным элементом, определяющим качество сварного шва, является давление. Оно должно быть идеальным, так как слишком малое давление приведет к ухудшению качества сварного шва, а слишком большое может повредить основной материал.

По своей сути процесс для этих продуктов требует трех основных этапов. Все остальное, распространенное сегодня в отрасли, является дополнительным шагом к поддержанию постоянного качества и стандартов в процессе. Вот три основных этапа точечной сварки.

Вот три основных этапа точечной сварки.

Шаг 1. Выравнивание заготовок

Повторим еще раз, после завершения процесса сварки вернуться к предыдущему состоянию невозможно. Поэтому крайне важно максимально точно выровнять заготовки между собой. Это сэкономит время и ресурсы и обеспечит согласованность результатов.

Этап 2: Применение давления

Второй этап – приложение давления. Точечная сварка работает за счет сочетания давления и тепла от электрического тока. Как правило, электроды из чистой тугоплавкой меди являются идеальным выбором для этого, потому что они устойчивы к нагреву и не окисляются даже под огромным давлением. Таким образом гарантируется отсутствие дефектов материала, таких как нежелательная реакция или расслоение в заготовке.

Шаг 3: Подача тока

Последним шагом после выбора давления и положения электродов является запуск тока. Как правило, ножная педаль инициирует цепь и позволяет течь току, который концентрируется в одной точке и вызывает ее плавление.

Время и сила тока зависят от общей толщины двух заготовок. После сплавления ток прекращается, но давление остается прежним, чтобы заготовки могли правильно соединяться.

Советы по обеспечению высокого качества точечной сварки

Качество и стабильность любого изделия для контактной точечной сварки зависит от множества факторов, начиная со следующих, но не ограничиваясь ими. Приведенные ниже параметры являются самыми основными, которые являются общими для любой ситуации. Однако настоящие важные факторы определяются тонкостями и требованиями конкретного проекта.

1 – Подходящие силы электродов

Силы электродов – это энергетические потребности конкретного металлического сплава для сплавления друг с другом. Чем сильнее сила, тем больше тока и тепловой энергии она рассеет. Слишком большая тепловая энергия может оказать существенное негативное влияние на качество сварного шва, поэтому важно соблюдать осторожность.

Другим важным моментом, касающимся электродных усилий, является образование брызг. Поскольку ток является наиболее важным фактором этих сил и в первую очередь отвечает за образование брызг, важно обеспечить использование правильной комбинации тока и давления , которые непосредственно влияют на силы электрода. Обратите внимание, что правильная комбинация зависит от инженера или людей, работающих на сварке. В некоторых случаях, когда вам нужны быстрые результаты без учета качества, идеальной комбинацией будет высокий ток и низкое давление. Точно так же для приложений, где вам нужно очень высокое качество, вы можете попытаться уменьшить ток и увеличить давление/время удержания.

Поскольку ток является наиболее важным фактором этих сил и в первую очередь отвечает за образование брызг, важно обеспечить использование правильной комбинации тока и давления , которые непосредственно влияют на силы электрода. Обратите внимание, что правильная комбинация зависит от инженера или людей, работающих на сварке. В некоторых случаях, когда вам нужны быстрые результаты без учета качества, идеальной комбинацией будет высокий ток и низкое давление. Точно так же для приложений, где вам нужно очень высокое качество, вы можете попытаться уменьшить ток и увеличить давление/время удержания.

2 – Увеличить время сжатия

Время удержания или сжатия относится к общему времени, в течение которого заготовка остается под давлением до подачи тока. Увеличение этого времени может значительно повысить общее качество сварного шва, так как у заготовки будет больше времени для стабилизации. Кроме того, начальное давление также вызывает постоянную деформацию кончиков заготовок без нагрева, что является наиболее эффективным способом обеспечения качества и прочности.

Время сжатия, несомненно, может улучшить качество сварки. Однако есть загвоздка! Увеличение времени сжатия может привести к резкому увеличению затрат, поскольку операционная настройка приведет к созданию меньшего количества деталей в заданный период времени. Как и любой другой параметр, время сжатия должно идеально соответствовать общим требованиям проекта и обеспечивать идеальное сочетание качества и эффективности производства.

3 — Краткая продолжительность сварки

Время сварки — это общее время, в течение которого заготовка остается под действием тока. В процессе точечной сварки существует только одно правило. Время сварки должно быть как можно меньше и это обеспечит наилучшее качество.

Однако обратите внимание, что слишком сильное сокращение продолжительности сварки приведет к преждевременному сварному шву, который не проплавится должным образом и впоследствии вызовет проблемы. Несмотря на то, что не существует общепринятой минимальной продолжительности, согласно общему соглашению Руководящих принципов AHSS, типичное время составляет около 1/5 секунды. 0057-й -й секунды. Тем не менее, это не высечено на камне, поскольку другие факторы, такие как расстояние между сварными швами, требуемая прочность и свойства материала, могут изменить подходящее время.

0057-й -й секунды. Тем не менее, это не высечено на камне, поскольку другие факторы, такие как расстояние между сварными швами, требуемая прочность и свойства материала, могут изменить подходящее время.

4 – Правое время удержания

Время удержания – это общая продолжительность, в течение которой заготовка остается под давлением посредством контакта с электродами. Сюда входит время после подачи тока, необходимое для затвердевания зоны сварки. Увеличение этого времени удержания позволяет давлению удерживать заготовку стабильной, что может повысить общее качество соединения.

Однако слишком большое увеличение времени удержания также может создать множество проблем. Тепло может отводиться к электродам, что может привести к их износу. Точно так же материал также играет роль. Хрупкий выбор, такой как некоторые углеродистые стали , также может привести к образованию трещин, которые могут снизить качество сварного шва.

Стандартные материалы для точечной сварки

Существует множество типов материалов, которые отлично подходят для точечной сварки . Материал не ограничивается только чистыми металлами. Сплавы также отлично подходят для этого. На самом деле 9Сталь 0065 имеет самый широкий уровень использования точечной сварки из-за ее использования в автомобильном секторе. Как правило, отличным выбором может быть любой металлический сплав с высоким электрическим сопротивлением.

Материал не ограничивается только чистыми металлами. Сплавы также отлично подходят для этого. На самом деле 9Сталь 0065 имеет самый широкий уровень использования точечной сварки из-за ее использования в автомобильном секторе. Как правило, отличным выбором может быть любой металлический сплав с высоким электрическим сопротивлением.

Когда дело доходит до материалов, которые плохо работают в процессе, наиболее заметными являются Алюминий и оцинкованная сталь . Оба материала требуют значительной силы токов, что может затруднить формирование сварного шва.

Помимо типа материала, также важно обеспечить надлежащее толщина листа металл . Как правило, наиболее подходящая толщина составляет около 3 мм, что обеспечивает наилучшее качество сварного шва. Кроме того, два сплавляемых листа должны быть одинакового размера или иметь соотношение размеров 3:1 для достижения наилучших результатов.

Точечная сварка для различных отраслей промышленности

Процесс точечной сварки имеет множество применений в различных отраслях промышленности. Тем не менее, следующие 4 промышленные области больше всего полагаются на эту технику для получения продукции самого высокого качества.

Тем не менее, следующие 4 промышленные области больше всего полагаются на эту технику для получения продукции самого высокого качества.

1 — Электронная промышленность

Печатные платы, газовые датчики и солнечные панели являются одними из наиболее распространенных компонентов, для обеспечения качества и эффективности производства которых используется точечная сварка. Кроме того, этот процесс сварки также идеально подходит для самых сложных электрических компонентов со сложными деталями, поскольку сварка остается сосредоточенной в одной точке и оставляет достаточно места для других возможностей и процессов.

2 – Автомобильная промышленность

Естественно, в автомобильном секторе наиболее распространена точечная сварка, потому что основная часть кузова любого автомобиля состоит из листового металла. Этот процесс сварки является экономичным, эффективным и не требует сложной настройки. В результате его можно интегрировать в любую сборочную линию, что делает его одним из наиболее подходящих процессов для автоматизации.

3 – Соединение рулонов гвоздей

Точечная сварка отлично подходит для создания гвоздей. Процесс сварки создает более быстрые гвозди с автоматизацией по сравнению с пневматическим пистолетом для гвоздей.

4 — Производство аккумуляторов

Как уже говорилось ранее, точечная сварка — идеальный выбор для производства аккумуляторов. Аккумуляторы имеют несколько соединенных между собой клемм, которые используют листовой металл для разделения.

Преимущества точечной сварки

Точечная сварка является распространенным выбором для автомобильной промышленности, где чрезвычайно важны как функциональность, так и эстетика. Этот баланс является одним из наиболее важных преимуществ процесса сварки, которое отличает его от других процессов, таких как Сварка TIG и MIG .

Вот несколько преимуществ решения о соединении листового металла с помощью точечной сварки:

- Быстрый, чистый и эффективный процесс практически без требований к последующей обработке.

- Простой и понятный процесс, не требующий особой подготовки.

- Работает без открытого огня, при этом является опасным и неэффективным.

- Роботы на сборочной линии могут выполнять точечную сварку, поскольку этот процесс относительно прост.

- Может одновременно соединять несколько металлических листов.

- Не требует наполнителя.

- Экономичный и несложный, поскольку не требует инертных газов или присадочных металлов.

Недостатки точечной сварки

Несмотря на то, что точечная сварка имеет ряд преимуществ, есть и некоторые недостатки. Вот несколько недостатков, которые противоречат процессу точечной сварки.

- Даже малейшее смещение заготовок может вызвать серьезные проблемы.

- Процесс может вызвать необратимую деформацию основного металла, что повлияет на эстетику.

- Этот процесс не работает с более толстыми металлическими деталями толщиной более 3 мм.

- Точечные сварные швы локализованы и могут быть менее прочными, чем другие сварные соединения.

- Окончательное качество зависит от давления. Любая изменчивость давления может значительно снизить качество.

- Через некоторое время может потребоваться замена электродов из-за термического растрескивания.

Получите правильный вид производственных услуг в RapidDirect

Точечная сварка является одним из наиболее эффективных способов сплавления листового металла, но важно использовать их правильно, чтобы обеспечить максимальную согласованность и качество. Ищете идеального партнера для решения вопросов, связанных со сваркой или изготовлением листового металла? Тогда RapidDirect — ваш идеальный выбор благодаря нашему многостороннему опыту и преданной команде.

Компания RapidDirect имеет опыт работы в сфере сварочных услуг и многочисленные Производство листового металла процессов с клиентами по всему миру. Мощные возможности позволяют нам создавать наиболее эффективные решения общих производственных задач. Более того, доступ к этому качеству и опыту даже не требует больших капиталовложений, поскольку наши услуги являются одними из самых конкурентоспособных на рынке с точки зрения стоимости.

Кроме того, RapidDirect выделяется быстрыми сроками выполнения заказов и полностью онлайн-опытом. Наша производственная онлайн-платформа — это все, что вам когда-либо понадобится для выполнения требований вашего проекта и получения коммерческого предложения. Просто загрузите свои проекты, требования к материалам, ожидаемое время выполнения заказа и другие связанные параметры, и подождите, пока наш представитель свяжется с вами и предложит индивидуальный план, разработанный в соответствии с вашими потребностями. Легче не бывает!

Попробуйте RapidDirect прямо сейчас!

Вся информация и загрузки защищены и конфиденциальны.

Часто задаваемые вопросы

Простая ли точечная сварка?

Если коротко, то да! Точечная сварка существует уже некоторое время, поэтому она относительно проста. Однако это означает, что в отрасли преобладают более строгие стандарты качества.

Какова прочность точечных сварных швов?

Высококачественный сварной шов достаточно прочный, так как этот метод используется во многих автомобилях и других устройствах с высокой нагрузкой.

Какая толщина рекомендуется для точечной сварки?

Рекомендуемая толщина до 3 мм, предпочтение отдается листу того же размера. Однако в случае разных размеров соотношение 3:1 дает наилучшие результаты.

Точечная сварка сопротивлением | Cedar Lake Engineering

Cedar Lake Engineering > Услуги > Точечная сварка

Точечная сварка

Точечная сварка сопротивлением – это процесс, при котором контактирующие металлические поверхности соединяются под действием тепла, полученного в результате сопротивления электрическому току. Выступающая сварка является модификацией точечной сварки. В этом процессе сварной шов локализуется с помощью приподнятых участков или выступов на одной или обеих соединяемых деталях. Тепло концентрируется на выступах, что позволяет сваривать более тяжелые сечения или уменьшать расстояние между сварными швами. Выступы также могут служить средством позиционирования заготовок.

- Опытные сварщики

- Возможна точечная, выступающая и ручная сварка

- Идеально подходит для специализированных работ и разработки прототипов

- Отдельный кран для сварщиков

- Станции точечной сварки

- Кондиционер с охлаждением для повышения производительности

- Также доступна прецизионная роботизированная сварка

В Cedar Lake Engineering работают высококвалифицированные сварщики в Мэйпл-Лейк, штат Миннесота. Для специализированных сварочных работ, небольших заказов или прототипов наши ручные сварщики используют как сварку MIG, сварку TIG, так и точечную сварку для выполнения каждой работы по мере необходимости. Cedar Lake Engineering также поставляет штамповку металла, лазерную резку, обработку с ЧПУ и сборку в кратчайшие сроки.

ТЕХНОЛОГИЯ РАВНА ЭФФЕКТИВНОСТИ | . | Объединяя нашу сварку с нашими услугами по штамповке металла, лазерной резке, обработке с ЧПУ и другими услугами, мы эффективно выполняем широкий спектр заказов быстро и эффективно, не выходя за рамки бюджета. |

ТЕХНОЛОГИЯ РАВНА ЭФФЕКТИВНОСТИ

Объединяя нашу сварку с нашей штамповкой металла, лазерной резкой, обработкой на станках с ЧПУ и другими услугами, мы эффективно выполняем заказы широкого диапазона размеров со скоростью и эффективностью, оставаясь при этом в рамках бюджета.

ПОСЕТИТЕ НАШЕ ПРЕДПРИЯТИЕ

ОБЕСПЕЧЕНИЕ КАЧЕСТВА

ПРИМЕРЫ

WHAT SOLUT МОЖЕМ ЛИ МЫ СОЗДАТЬ ДЛЯ ВАС? КОНТАКТЫ

ОТ ПРОТОТИПОВ К МАССОВОМУ ПРОИЗВОДСТВУ | Cedar Lake Engineering — это компания среднего размера, занимающаяся штамповкой, лазерной резкой и изготовлением изделий, способная производить продукцию от прототипа до серийного производства. На протяжении всего этого процесса мы используем: На протяжении всего этого процесса мы используем: | |

| . | Экономичная компьютеризированная технология (ЧПУ) для создания инструментов для создания ваших деталей. | |

| . | Инновационная прогрессивная конструкция матрицы для дальнейшего снижения затрат. | |

| . | Наш собственный «среднесерийный» твердый инструмент, обеспечивающий значительную экономию средств по сравнению с нашими конкурентами. (Если инструмент когда-либо достигнет ожидаемого срока службы, мы бесплатно перенастроим его) Легкие монтажные и/или сварочные работы. | |

| . | Быстрое выполнение всех заказов, соблюдение сроков и бюджета. | |

| . | Сертифицированные стандарты контроля качества для обеспечения высочайшего уровня точности. Ознакомьтесь с нашей сертификацией ISO 9001. | |

| . | Международный поиск для поддержания недорогих деталей на высоком уровне. | |

| . | Возможности лазерной резки для прототипов и производственных нужд. | |

ОТ ПРОТОТИПОВ К МАССОВОМУ ПРОИЗВОДСТВУ

Cedar Lake Engineering — это компания средних размеров, занимающаяся штамповкой, лазерной резкой и изготовлением изделий, способная производить продукцию от прототипа до массового производства. На протяжении всего этого процесса мы используем:

Экономичные компьютеризированные технологии (ЧПУ) для создания инструментов, которые создают ваши детали.

Инновационная прогрессивная конструкция матрицы для дальнейшего снижения затрат.

Наш собственный «среднесерийный» твердый инструмент, обеспечивающий значительную экономию средств по сравнению с нашими конкурентами. (Если инструмент когда-либо достигнет ожидаемого срока службы, мы бесплатно перенастроим его) Легкие монтажные и/или сварочные работы.

Быстрое выполнение всех заказов, соблюдение сроков и бюджета.

Сертифицированные стандарты контроля качества для обеспечения высочайшего уровня точности. Ознакомьтесь с нашей сертификацией ISO 9001.

Ознакомьтесь с нашей сертификацией ISO 9001.

Международные поставки для поддержания недорогих деталей на высоком уровне.

Возможности лазерной резки для прототипов и производственных нужд.

ОТ СОЗДАНИЯ ЖЕЛАЕМЫХ РЕЗУЛЬТАТОВ | . | Приверженность компании Cedar Lake Engineering к инвестированию в новые технологии позволила нам повысить эффективность, изучить творческие решения для снижения затрат на инструменты, сохраняя при этом высочайший уровень точности. Предоставьте нам план детали, и наша профессиональная команда создаст желаемые результаты. |

ОТ СОЗДАНИЯ ЖЕЛАЕМЫХ РЕЗУЛЬТАТОВ

Приверженность компании Cedar Lake Engineering к инвестированию в новые технологии позволила нам повысить эффективность, найти творческие решения для снижения затрат на инструменты, сохраняя при этом высочайший уровень точности. Предоставьте нам план детали, и наша профессиональная команда создаст желаемые результаты.