Схемы полуавтоматов сварочных: Схемы сварочных полуавтоматов – КАТАЛОГ СХЕМ СВАРОЧНОГО ОБОРУДОВАНИЯ

alexxlab | 24.05.2023 | 0 | Разное

Схема сварочных полуавтоматов

Главная » Сварка » Сварочное Оборудование

Сварочное Оборудование

Автор admin На чтение 2 мин. Просмотров 987 Опубликовано

Сварочное оборудование применяется практически во всех производствах. Технология сваривания различных материалов постоянно совершенствуется, соответственно появляются новые современные сварочные машины и аппараты.

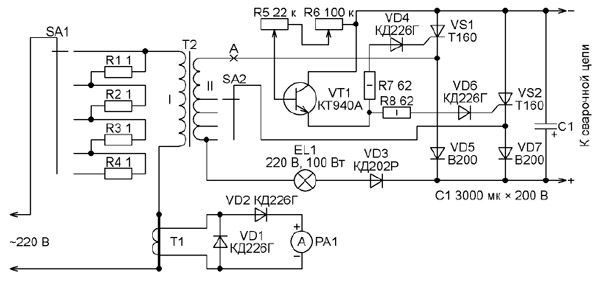

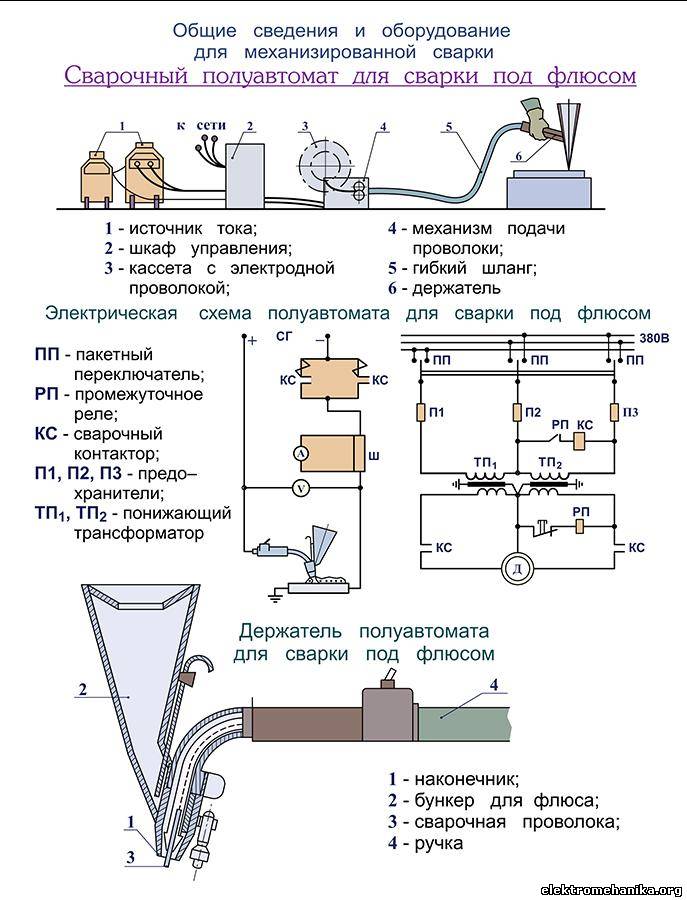

Механическая сварка принципиально отличается от сварки в защитной газовой среде. Характерные отличия, прежде всего, касаются схемы сварочного полуавтомата. Попробуем более подробно рассказать о принципе действия и схеме сварочного полуавтомата.

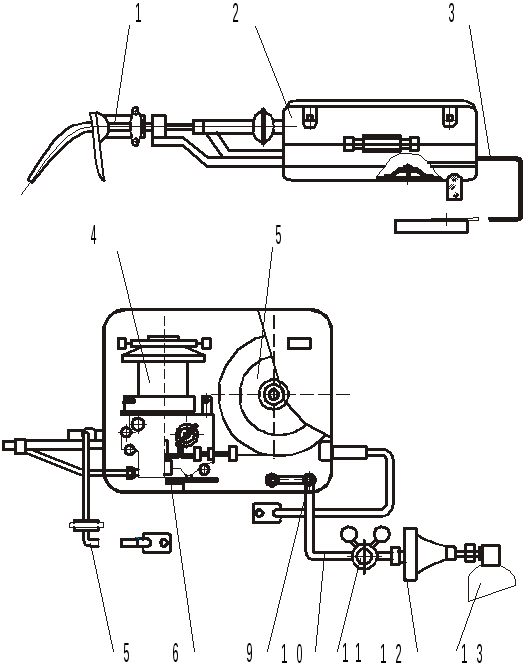

Итак, что включает комплект сварочного оборудования для полуавтомата, остановимся на основных компонентах:

- Горелка с держателем.

- Эластичный шланг, подающий инертный газ или газовую смесь, для создания защитной газовой среды.

- Механизм подачи проволоки – один из самых важных узлов в системе, поскольку контролирует толщину и скорость подачи проволоки.

- Катушка с проволокой.

- Блок управления.

Сварочные полуавтоматы условно подразделяются на несколько видов, относительно условий сваривания – сварка в защитной газовой среде, под флюсом, сварка с помощью порошковой проволоки, или это может быть универсальный аппарат.

Обратим внимание на механизм подачи проволоки, который играет очень важную роль в конструкции сварочного полуавтомата, и также имеет свою классификацию. Механизмы классифицируют по нескольким параметрам – согласно конструкции, в зависимости от установки горелки и от регулирования скорости и способа подачи проволоки. В этом вопросе достаточно просто разобраться.

Тип конструкции сварочного полуавтомата:

- Стационарные.

- Переносные.

- Передвижные.

Тип установки горелки:

- Толкающие.

- Тянущие.

- Тянуще-толкающие.

Тип сварочной горелки обычно выбирают в зависимости от материала.

Регулировка подачи проволоки:

- Ступенчатая регулировка, используется для проволоки большого диаметра, комплектуется трехфазным двигателем.

- Плавная регулировка рассчитана для проволоки более тонкого диаметра, для такого механизма достаточно двигателя с постоянной подачей тока.

Сама конструкция сварочного полуавтомата довольно проста, поэтому собрать такой аппарат самостоятельно не представляет особой сложности. Электросхемы сварочных полуавтоматов можно легко найти в интернете. Собирается устройство из электрооборудования, которое уже отработало определенный срок, но еще пригодно к использованию.

Если учесть все вышеприведенные характеристики, правильно рассчитать работу каждого отдельного механизма, то своими руками можно собрать сварочный полуавтомат, который не уступает фабричным аналогам.

схема, ремонт и устройство агрегата • Мир электрики

Содержание

- Конструкция агрегата

- Выбор комплектующих

- Изготовление полуавтомата

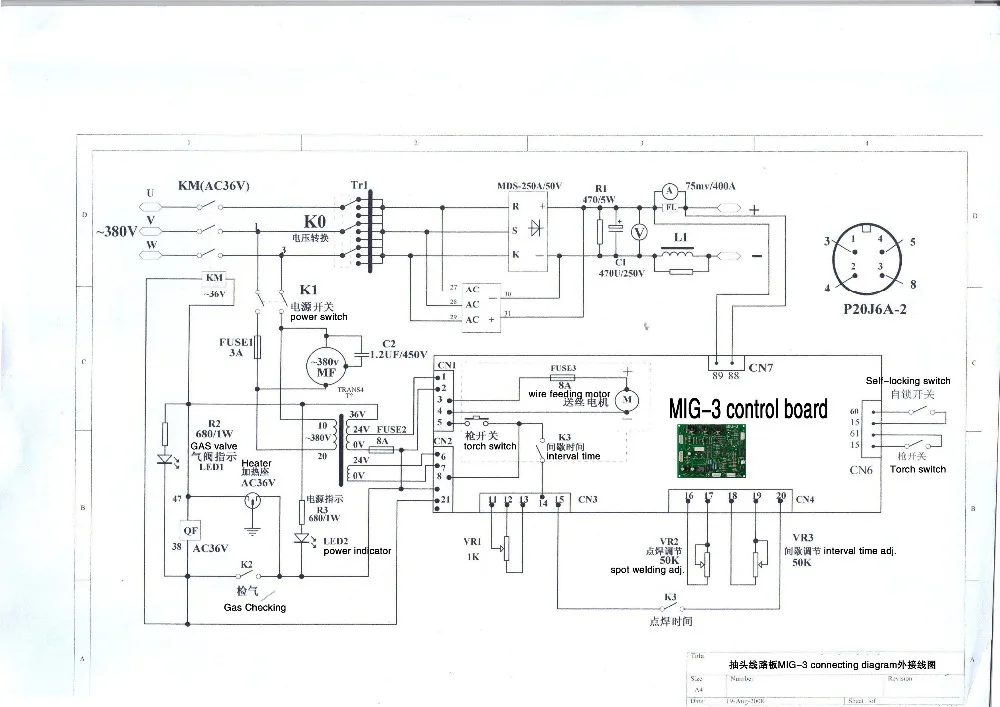

- Трансформатор и плата управления

- Корпус и система охлаждения

- Механизм подачи

Если у человека есть некоторый опыт в области электроники, то сделать сварочный полуавтомат своими руками будет несложно, особенно при наличии всех необходимых инструментов и материалов. Инверторные полуавтоматы, в сравнении с другими типами сварочного оборудования, имеют ряд преимуществ, которые и сделали их популярными.

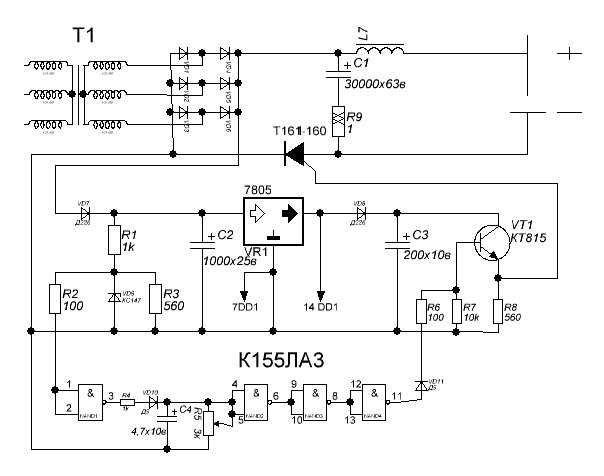

Конструкция агрегата

Принцип работы инверторного устройства достаточно прост: ток поступает в выпрямитель, после чего специальный фильтр сглаживает его пульсирующее напряжение. В результате на выходе можно получить постоянный ток, который с помощью транзисторов снова конвертируется в переменный, но его частота при этом составляет не 50 Гц, а от 20 и выше.

Все это позволяет самодельным сварочным полуавтоматам конкурировать с другими видами сварочного оборудования. Однако их ремонт зачастую становится трудным делом из-за наличия нескольких сложных схем и в такой ситуации без знаний в области электроники не обойтись. Так как в инверторном полуавтоматическом агрегате не нужно использовать частотные преобразователи ЭДС, они получаются легкими и имеют небольшие габариты.

Выбор комплектующих

Если потребовалась переделка ручного инверторного аппарата в полуавтомат, то предстоит найти некоторые комплектующие. Также потребуется и определенное оборудование, без которого изготовить самодельный сварочный полуавтомат своими руками не получится. Для проведения этих работ необходимы следующие детали:

- Инвертор, позволяющий получить ток силой не менее 150 ампер.

- Механизм равномерной подачи проволоки.

- Горелка.

- Рукав для подачи защитного газа в рабочую зону.

- Электронный блок управления.

При изготовлении самодельного полуавтомата из инвертора особое внимание стоит уделить подающему механизму, чтобы шов был максимально качественным. Так как при сварке используется различная проволока, отличающаяся не только диаметром, но и материалами, необходимо предусмотреть возможность регулировки скорости ее подачи.

Изготовление полуавтомата

Часть элементов аппарата предстоит переделать, а другие нужно сделать с нуля. Некоторые из предстоящих работ отличаются высокой сложностью и требуют детального рассмотрения.

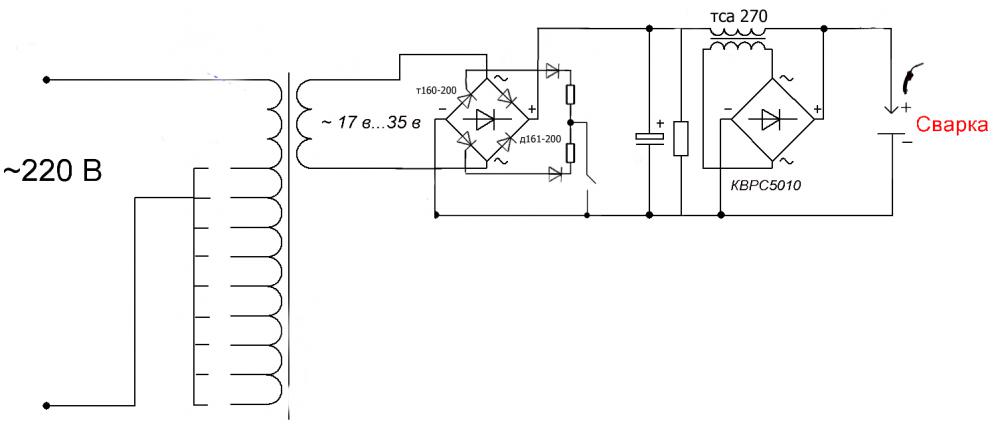

Трансформатор и плата управления

Трансформатор состоит из двух обмоток — первичной и вторичной. При этом они имеют разное количество витков проволоки. Сначала ток поступает на первичную обмотку и благодаря явлению индукции, напряжение на вторичной падает при одновременном увеличении силы тока.

Дело в том, что это устройство производит значительно большее напряжение, чем необходимо для сварки. Чтобы агрегат работал хорошо, необходимо провести расчет трансформатора для сварочного полуавтомата. Изменения будут вноситься во вторичную обмотку и сначала необходимо удалить старую. Толщина проволоки и количество витков зависят от переделываемого трансформатора, и назвать сейчас их точные значения не представляется возможным. Когда будет сделано нужное количество витков, обмотка покрывается специальным токоизолирующим составом.

Кроме этого, потребуется и плата управления, на которой должны находиться следующие элементы:

- Трансформатор гальванической развязки, также называемый задающим генератором.

- Узел управления реле.

- Блоки обратной связи.

- Механизм термозащиты.

Кроме этого желательно собрать регулятор тока для сварочного аппарата своими руками, чтобы расширить функционал агрегата. Для этого можно использовать схемы на транзисторах. Когда все работы будут завершены, остается соединить блок управления с силовой частью аппарата и подключить его к электросети. После этого к выходам изделия подключается осциллограф.

Для этого можно использовать схемы на транзисторах. Когда все работы будут завершены, остается соединить блок управления с силовой частью аппарата и подключить его к электросети. После этого к выходам изделия подключается осциллограф.

С его помощью проверяется частота электроимпульсов, которая должна находиться в пределах 40−50 кГц.

Изменяя входное напряжение, необходимо настроить аппарат так, чтобы между импульсами сохранялся временной отрезок длительностью в 15 мкс. Когда напряжение будет подобрано, агрегат можно считать готовым к работе.

Корпус и система охлаждения

Для размещения всех элементов агрегата необходимо подыскать для него корпус. Оптимальным решением здесь будет изготовление короба из листового металла. Сначала следует установить трансформаторы, а затем соединить их обмотки. Следует заметить, что первичные катушки необходимо подключать параллельно, а вторичные — последовательно.

Стоит уделить внимание и системе охлаждения полуавтомата, ведь во время работы инвертор будет достаточно сильно греться. Для решения поставленной задачи можно использовать вентиляторы от системного блока ПК. Их необходимо установить с двух сторон корпуса напротив инвертора.

Не стоит забывать, что теплый воздух должен быстро удаляться из корпуса и для этого на стенках корпуса следует просверлить десять или даже больше отверстий.

Механизм подачи

Если под рукой не оказалось устройства от старого агрегата, его можно полностью изготовить самостоятельно. Для этого потребуется два подшипника типоразмера 6202 и электродвигатель небольших размеров, например, от автомобильных дворников. При подключении механизма подачи к схеме сварочного агрегата необходимо убедиться, что вращение электромотора осуществляется в правильном направлении.

На вал двигателя устанавливается ролик диаметром в 25 мм. Подшипники крепятся на двух пластинах, между которыми и должен быть закреплен электромотор с роликом. Собирается весь механизм подачи на текстолитовой пластине толщиной в 5 мм. Катушка с проволокой крепится на валике, закрепленном на текстолитовой пластине. Следует обратить внимание, что бобина должна сидеть на валу максимально плотно.

Если при сборке конструкции не были допущены ошибки, то самодельный агрегат будет работать долго и надежно.

Крепление для роботизированной сварки

В то время как роботизированная сварка может значительно повысить производительность по сравнению с полуавтоматической сваркой, уровень эффективности автоматизации зависит от продуманной конструкции крепления для максимальной производительности. Роботизированная сварка экономична при правильном применении, но она может быть ужасно неэффективной и дорогостоящей, если не учитывать простые соображения конструкции приспособления. Многие преимущества в производительности реализуются или теряются на этапе проектирования, и хотя крепление деталей играет простую роль, хорошая конструкция крепления имеет решающее значение для успеха роботизированной сварочной системы.

Многие преимущества в производительности реализуются или теряются на этапе проектирования, и хотя крепление деталей играет простую роль, хорошая конструкция крепления имеет решающее значение для успеха роботизированной сварочной системы.

Приступая к новому проекту роботизированной дуговой сварки, примите во внимание следующие цели конструкции приспособления:

- Тщательно выбирайте материал крепления

- Оптимизация сварочного контура

- Ориентация приспособления для достижения максимальной скорости осаждения

- Стремитесь к доступности, воспроизводимости, простоте и надежности

- Рассмотрите альтернативы, когда затраты на проектирование приспособления непомерно высоки

Разумно выбирайте материал крепления

В рамках данного обсуждения ссылка на крепление относится к специально разработанному устройству, используемому для размещения или поддержки обрабатываемой детали во время операции сварки. Часто используемые как взаимозаменяемые термины, «инструменты» обычно зарезервированы для конкретного устройства, предназначенного для формования, сжатия или придания формы.

Часто используемые как взаимозаменяемые термины, «инструменты» обычно зарезервированы для конкретного устройства, предназначенного для формования, сжатия или придания формы.

Одним из первых шагов в разработке приспособления для роботизированной сварки является выбор основного металла приспособления. Факторы включают первоначальную стоимость, долгосрочные затраты на техническое обслуживание и особые характеристики, особенно подходящие для роботизированной сварки, такие как критический аспект поддержания точности и повторяемости деталей в среде, подверженной повышенному нагреву и сварочным брызгам.

Обычные варианты материалов включают мягкую сталь, высокоуглеродистую инструментальную сталь, алюминий, нержавеющую сталь и медь. Доступны различные сплавы обычных базовых материалов для улучшения деформационного упрочнения и износостойкости. Каждый материал имеет различные характеристики, которые могут повлиять на производительность и качество.

Из соображений первоначальной стоимости рекомендуется использовать квадратные/прямоугольные трубы из конструкционной стали для большей части каркаса приспособления.

Обычно избегают использования чистой меди, если речь идет о твердости, однако это лучший универсальный материал с точки зрения электропроводности. Электропроводность имеет решающее значение для стабильности дуговой сварки, желательного аспекта, необходимого для достижения максимальных скоростей перемещения. По этой причине для повышения износостойкости меди могут использоваться сплавы меди и цинка (латунь) или меди и карбида вольфрама. Начинающие сборщики светильников иногда упускают из виду аспект электропроводности и красят все поверхности, включая поверхность соединения рабочего кабеля с болтовым креплением, что является источником проблем с немедленным устранением неполадок при запуске.

Свойства теплопроводности алюминия и меди высоки, что указывает на способность каждого из этих материалов проводить тепло. По этим причинам эти материалы часто используются в качестве радиаторов для отвода тепла от заготовки и «распределения» тепла по большей площади поверхности для минимизации деформации заготовки. В системе роботизированной сварки также следует учитывать свойства теплового расширения. Тепловое расширение относится к дробному изменению длины материала на единицу изменения температуры. Алюминий обладает способностью значительно изменяться по длине и объему при нагревании. По этой причине медь чаще используется для радиаторов, а алюминия обычно избегают, чтобы добиться повторяемости деталей. Узлы заготовки также могут быть физически размещены и запрограммированы с использованием передовых процессов сварки, рассчитанных на низкое тепловложение, чтобы свести к минимуму склонность к искривлению при сварке.

Оптимизация сварочного контура

Усовершенствованная форма сварочного сигнала требует оптимизированного сварочного контура для поддержания короткой длины дуги при одновременном снижении разбрызгивания, тупиков, факелов дуги и отключений дуги, чтобы максимально увеличить скорость перемещения.

Особое внимание следует уделить определению оптимального положения рабочего кабеля на приспособлении для роботизированной сварки. Как правило, желательно располагать рабочий кабель и измерительный провод (если применимо) как можно ближе к сварочной дуге, а не опосредованно через серию болтовых соединений. В оптимальном сценарии предпочтительнее подключение непосредственно к заготовке.

Соединительные приспособления на приспособлении для обеспечения того, чтобы рабочий кабель и измерительный провод были отделены друг от друга, а также от любых кабелей связи роботов или сварщиков, чтобы обеспечить наилучшие результаты. При одновременной сварке одной детали более чем одним источником питания для каждого источника питания требуется рабочий провод от рабочего шпильки к заготовке. Избегайте объединения всех рабочих проводов в один, чтобы уменьшить помехи от дуги и наведенный магнетизм, также известный как дуговой разряд.

На этом этапе также рассмотрите ожидаемые направления движения сварки, предпочтительно двигаться в направлении от рабочего провода, как показано на рисунке. Подсоедините все рабочие провода от каждого источника питания к заготовке на противоположном конце.

Подсоедините все рабочие провода от каждого источника питания к заготовке на противоположном конце.

Ориентация приспособления для увеличения скорости наплавки

Затем проверьте, как приспособления располагают изделие относительно вертикальной ориентации, чтобы использовать силу гравитации. При сварке детали в плоском положении сила тяжести является союзником. Готовые сварные швы получаются плоскими, однородными, и их легче выполнять с более высокой скоростью наплавки, что непосредственно увеличивает скорость перемещения и производительность.

Если изделия из листового металла спроектированы с соединениями внахлестку или Т-образными соединениями, простое позиционирование детали, обеспечивающее движение резака вниз под углом 15 градусов, может привести к увеличению скорости перемещения на 10–25 процентов за счет использования гравитации в качестве союзника и быстродействующие характеристики многих комбинаций расходных материалов и газа.

Сварочные накладные расходы могут быть привлекательными для уменьшения или устранения прилипания сварочных брызг к детали, однако брызги неизбежно будут прилипать к открытой поверхности приспособления и инструментов, что требует длительного технического обслуживания. Сварка над головой также требует преодоления силы тяжести. Скорость наплавки ниже, и сложнее поддерживать надлежащие контуры сварного шва.

Стремитесь к доступности, воспроизводимости, простоте и надежности

Существует множество вариантов фиксации/установки на выбор при подходе к приспособлению на этапе проектирования. Наименее сложный включает в себя простой ручной зажим, такой как качающиеся, толкающие или плунжерные зажимы, применяемые к фиксированному или стационарному столу, и обычно применяются для мелкосерийных или прототипных деталей. В условиях НИОКР или мелкосерийного производства это очень простые и недорогие методы поиска детали. Трудоемкость ручного зажима компенсируется гибкостью и универсальностью этих настроек. Модульное крепление — это вторичный вариант, обеспечивающий гибкость при сохранении контроля размеров.

Модульное крепление — это вторичный вариант, обеспечивающий гибкость при сохранении контроля размеров.

С другой стороны, для более сложных приложений может потребоваться специальное приспособление. Установка этих приспособлений более сложна, требует более высоких первоначальных затрат и часто включает установку и прокладку проводки, а также пневматических или гидравлических линий. Преимущества автоматического зажима включают сокращение или устранение трудозатрат на приведение в действие, определение близости деталей и последовательный зажим.

Другой вариант конструкции приспособления включает модернизацию или перепрофилирование существующего полуавтоматического приспособления, но к этому варианту следует подходить с осторожностью. В полуавтоматическом приложении оператор часто вносит коррективы на лету, чтобы учесть изменения в расположении и геометрии соединения. Когда робот применяется к тому же приспособлению, любое движение детали обрекает сборку на отбраковку. Если приспособление в основном предназначено для угловых и нахлесточных сварных швов, приспособление, как правило, можно использовать повторно, однако сварные швы с наружными углами и квадратные стыковые соединения часто требуют серьезных усовершенствований существующего приспособления для обеспечения повторяемости.

Если приспособление в основном предназначено для угловых и нахлесточных сварных швов, приспособление, как правило, можно использовать повторно, однако сварные швы с наружными углами и квадратные стыковые соединения часто требуют серьезных усовершенствований существующего приспособления для обеспечения повторяемости.

В каждом из этих вариантов необходимо учитывать множество дополнительных целей. Например, приспособление должно быть спроектировано таким образом, чтобы оно работало на эргономичной высоте и в пределах досягаемости и не требовало приложения силы оператором во время погрузки и разгрузки. Особое внимание следует уделить достаточному доступу к фонарику и визуальному зазору в сочетании с адекватным освещением. Поверхности крепления идеально спроектированы так, чтобы свести к минимуму плоские поверхности, чтобы избежать скопления сварочных брызг, которые мешают критическим установочным поверхностям или исполнительным компонентам.

Целью интеграции приспособления и зажимного/установочного устройства является обеспечение повторения положения сварного шва в трехмерном пространстве относительно системы в пределах +/- половины диаметра применяемой сварочной проволоки. Например, использование проволоки диаметром 0,045 дюйма допускает допуск +/- 0,022 дюйма.

Например, использование проволоки диаметром 0,045 дюйма допускает допуск +/- 0,022 дюйма.

Расположение и ширина зазора должны быть одинаковыми от детали к детали с теми же допусками, что и расположение сварного шва. За пределами плюс-минус половины диаметра толщины проволоки может потребоваться увеличение размера сварного шва, чтобы компенсировать полученное меньшее сечение сварного шва. Для более крупного сварного шва может потребоваться на 125–200 % больше сварочного металла, чем требуется, если поддерживается надлежащая посадка.

Хорошее оснащение имеет решающее значение для контроля затрат. Чтобы добиться стабильной хорошей подгонки, необходимо также уделить внимание операциям предварительной подготовки, таким как резка / резка, механическая обработка, термообработка и гибка / формовка.

Рассмотрите альтернативы, когда затраты на конструкцию приспособления непомерно высоки

Бывают случаи, когда слишком дорого изготавливать детали с жесткими допусками или нецелесообразно предъявлять большое изготовление к приспособлению робота с точностью до тысячных долей дюйма. Небольшие партии деталей также могут препятствовать применению некоторых вариантов крепления. В этих случаях можно использовать недорогие программные сенсорные технологии, такие как Touch Sensing или сквозное отслеживание швов, для устранения недостатков детали или приспособления.

Небольшие партии деталей также могут препятствовать применению некоторых вариантов крепления. В этих случаях можно использовать недорогие программные сенсорные технологии, такие как Touch Sensing или сквозное отслеживание швов, для устранения недостатков детали или приспособления.

В приложении Touch Sensing робот запрограммирован так, чтобы касаться сварочной проволоки в нескольких местах на изделии, чтобы определить расположение и ориентацию детали. С помощью этой информации мастер-программа может быть смещена в трех измерениях, чтобы соответствовать новой ориентации детали. Отслеживание шва сквозной дугой — это еще одна опция, которую можно включить, как только робот начнет сварку. Робот перемещается по сварному соединению и изменяет свой путь в зависимости от смещения положения соединения, например, из-за деформации или пружинения детали. . Другие сложные методы обнаружения и отслеживания включают лазерные системы технического зрения.

Сводка

Роботизированная сварка экономична при правильном применении, но она может быть ужасно неэффективной и дорогостоящей, если не учитывать простые соображения конструкции приспособления. Многие преимущества производительности реализуются или теряются на этапе проектирования, и хотя крепление деталей играет простую роль, это имеет решающее значение для успеха системы. Рассмотрите основные цели конструкции приспособления для повышения производительности вашей роботизированной сварочной системы.

Многие преимущества производительности реализуются или теряются на этапе проектирования, и хотя крепление деталей играет простую роль, это имеет решающее значение для успеха системы. Рассмотрите основные цели конструкции приспособления для повышения производительности вашей роботизированной сварочной системы.

Процедуры квалификации сварщиков и обучение

Intertek предлагает написание процедур сварки и обучение сварщиков в соответствии с британскими, европейскими и американскими квалификационными нормами сварщиков.

Наши специалисты по сварке проводят обучение сварщиков и сертифицируют сварщиков в соответствии с национальными и международными квалификационными кодами сварщиков. Мы можем помочь вашим сотрудникам развить навыки сварки, необходимые для вашей компании, что позволит вам выйти на новые рынки или принять участие в сварочных работах, требующих специального кодирования. Intertek поддерживает фирмы в таких отраслях промышленности, как строительство, производство, автомобилестроение, железнодорожный транспорт и производство электроэнергии.

Обучение сварщиков может проводиться на вашем рабочем месте или на нашем предприятии в Великобритании. Наши специалисты по сварке имеют обширный опыт обучения по всем основным квалификационным кодам сварщиков, а также имеют квалификации CSWIP (Схема сертификации для инспекционного персонала по сварке) и EWS (Европейский специалист по сварке).

Квалификационные коды/процедуры сварщика по:

- BS EN ISO 9606 части 1 – 5

- BS EN 287

- BS 4872 части 1 и 2

- ASME Section IX

- BS EN ISO 15614 части 1 – 14

Этот международный стандарт устанавливает требования к квалификации сварщиков для сварки плавлением большинства металлов. Он содержит свод правил аттестации сварщиков независимо от вида продукции или отрасли. Сварочные процессы, указанные в настоящем стандарте, включают те процессы сварки плавлением, которые обозначены как ручная или частично механизированная сварка, и квалификация распространяется на все типы сварных соединений.

BS EN 287

Этот европейский стандарт определяет квалификационные испытания сварщиков для сварки сталей плавлением. BS EN 287 будет заменен EN ISO 9606 часть 1 в октябре 2015 года.

BS 4872 части 1 и 2

Этот британский стандарт подходит для сварщиков, занимающихся ручной или полуавтоматической сваркой плавлением ферритной стали или аустенитной нержавеющей стали. стальные конструкции, для которых процедура сварки не должна быть одобрена.

ASME Section IX

ASME IX — это американский стандарт сварки и пайки для строительства котлов, сосудов под давлением и трубопроводов. Стандарт гарантирует, что процедура сварки и полученный сварной шов соответствуют руководящим принципам строительства и способны выдерживать окружающую среду, для которой они предназначены, без ущерба для материала или целостности конструкции.

BS EN ISO 15614, части 1 – 14

Это британское и европейское испытание процедур предназначено для дуговой и газовой сварки большинства металлов во всех формах изделий, а также для дуговой сварки никеля и никелевых сплавов во всех формах изделий. Стандарты определяют, как спецификация процедуры сварки аттестуется испытаниями процедуры сварки. Он определяет условия, необходимые для проведения испытаний процедуры сварки, и диапазон аттестации процедур сварки для всех практических сварочных операций в диапазоне переменных.

Стандарты определяют, как спецификация процедуры сварки аттестуется испытаниями процедуры сварки. Он определяет условия, необходимые для проведения испытаний процедуры сварки, и диапазон аттестации процедур сварки для всех практических сварочных операций в диапазоне переменных.

Дуговая и газовая сварка охватываются следующими общими процессами:

- Ручная дуговая сварка металлическим электродом (MMA /111 / SMAW)

- Сварка металла в среде инертного газа (MIG / 131 / GMAW)

- Сварка металла активным газом ( MAG / 135 / GMAW)

- Дуговая сварка под флюсом (SAW / 121 / 125)

- Дуговая сварка металлическим флюсом (FCAW / 136)

- Дуговая сварка вольфрамовым электродом в среде инертного газа (TIG / GTAW)

- Плазменная дуговая сварка (PAW) / 15)

- Сварка кислородно-ацетиленовая (OAW/311)

Другие типы совместных испытаний, предлагаемых:

- Если для достижения указанного стандарта требуется дополнительное обучение сварщиков, наши специалисты по сварке адаптируют курсы сварки в соответствии с индивидуальными потребностями и требованиями вашей компании.