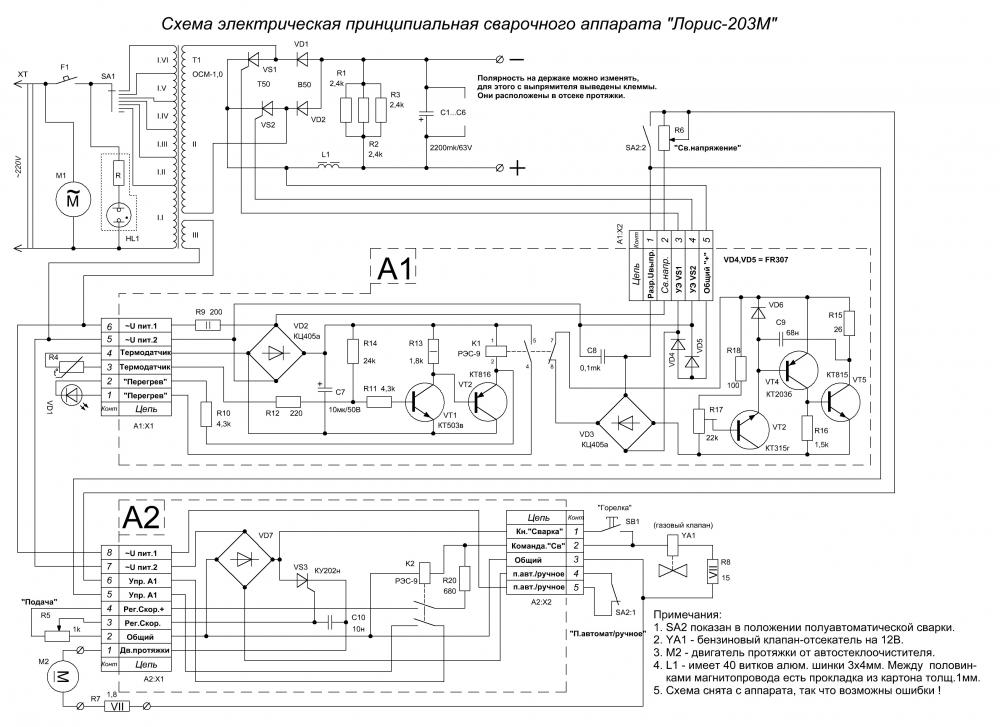

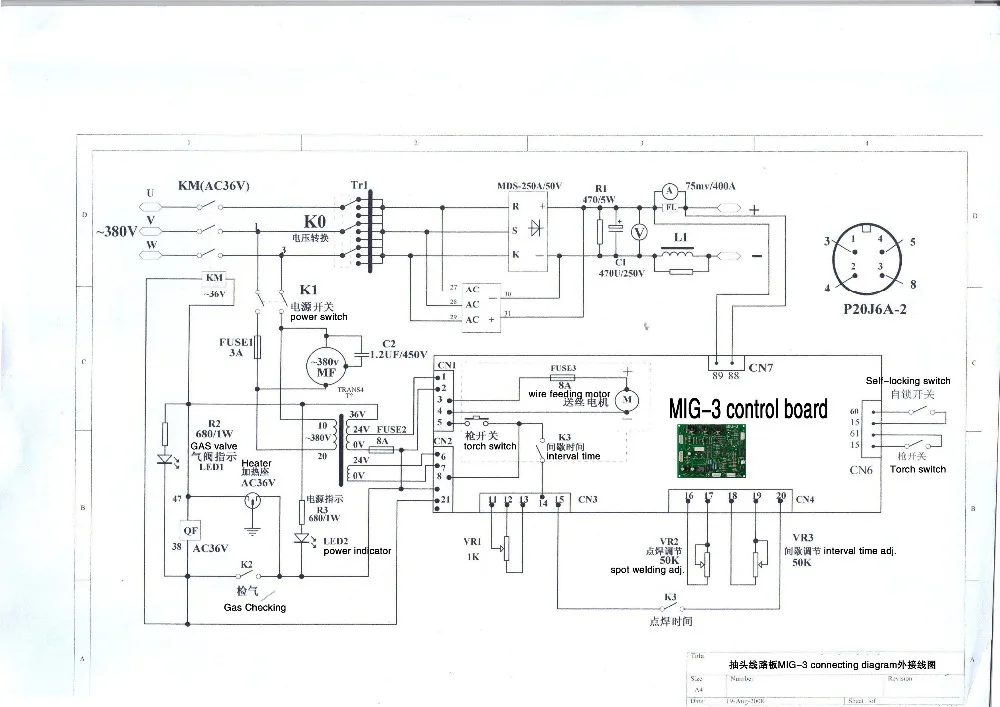

Схемы сварочных полуавтоматов: Схемы сварочных полуавтоматов – КАТАЛОГ СХЕМ СВАРОЧНОГО ОБОРУДОВАНИЯ

alexxlab | 10.07.2023 | 0 | Разное

схема, ремонт и устройство агрегата • Мир электрики

Содержание

- Конструкция агрегата

- Выбор комплектующих

- Изготовление полуавтомата

- Трансформатор и плата управления

- Корпус и система охлаждения

- Механизм подачи

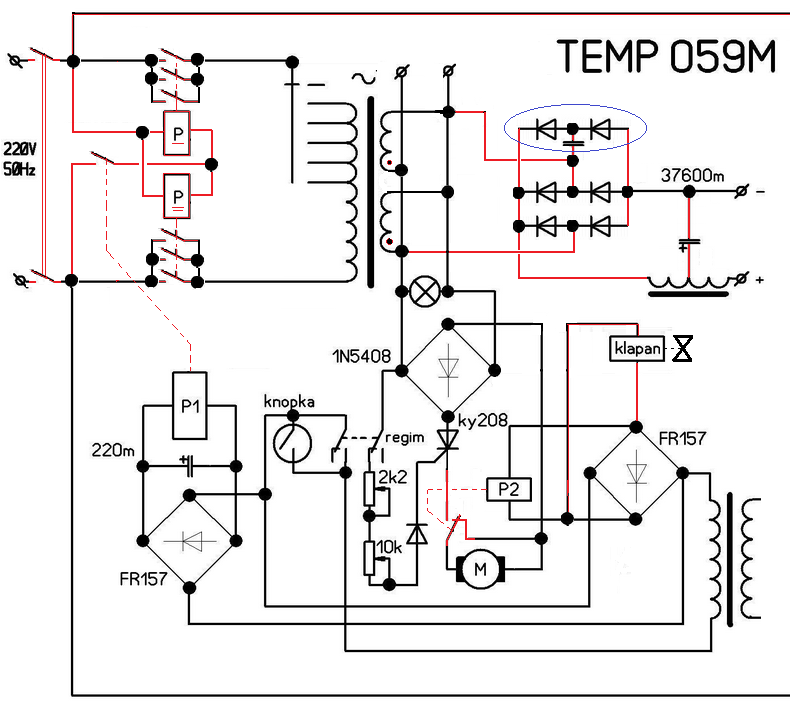

Если у человека есть некоторый опыт в области электроники, то сделать сварочный полуавтомат своими руками будет несложно, особенно при наличии всех необходимых инструментов и материалов. Инверторные полуавтоматы, в сравнении с другими типами сварочного оборудования, имеют ряд преимуществ, которые и сделали их популярными.

Конструкция агрегата

Принцип работы инверторного устройства достаточно прост: ток поступает в выпрямитель, после чего специальный фильтр сглаживает его пульсирующее напряжение. В результате на выходе можно получить постоянный ток, который с помощью транзисторов снова конвертируется в переменный, но его частота при этом составляет не 50 Гц, а от 20 и выше.

Все это позволяет самодельным сварочным полуавтоматам конкурировать с другими видами сварочного оборудования. Однако их ремонт зачастую становится трудным делом из-за наличия нескольких сложных схем и в такой ситуации без знаний в области электроники не обойтись. Так как в инверторном полуавтоматическом агрегате не нужно использовать частотные преобразователи ЭДС, они получаются легкими и имеют небольшие габариты.

Однако их ремонт зачастую становится трудным делом из-за наличия нескольких сложных схем и в такой ситуации без знаний в области электроники не обойтись. Так как в инверторном полуавтоматическом агрегате не нужно использовать частотные преобразователи ЭДС, они получаются легкими и имеют небольшие габариты.

Выбор комплектующих

Если потребовалась переделка ручного инверторного аппарата в полуавтомат, то предстоит найти некоторые комплектующие. Также потребуется и определенное оборудование, без которого изготовить самодельный сварочный полуавтомат своими руками не получится. Для проведения этих работ необходимы следующие детали:

- Инвертор, позволяющий получить ток силой не менее 150 ампер.

- Механизм равномерной подачи проволоки.

- Горелка.

- Рукав для подачи защитного газа в рабочую зону.

- Электронный блок управления.

При изготовлении самодельного полуавтомата из инвертора особое внимание стоит уделить подающему механизму, чтобы шов был максимально качественным. Так как при сварке используется различная проволока, отличающаяся не только диаметром, но и материалами, необходимо предусмотреть возможность регулировки скорости ее подачи.

Изготовление полуавтомата

Часть элементов аппарата предстоит переделать, а другие нужно сделать с нуля. Некоторые из предстоящих работ отличаются высокой сложностью и требуют детального рассмотрения.

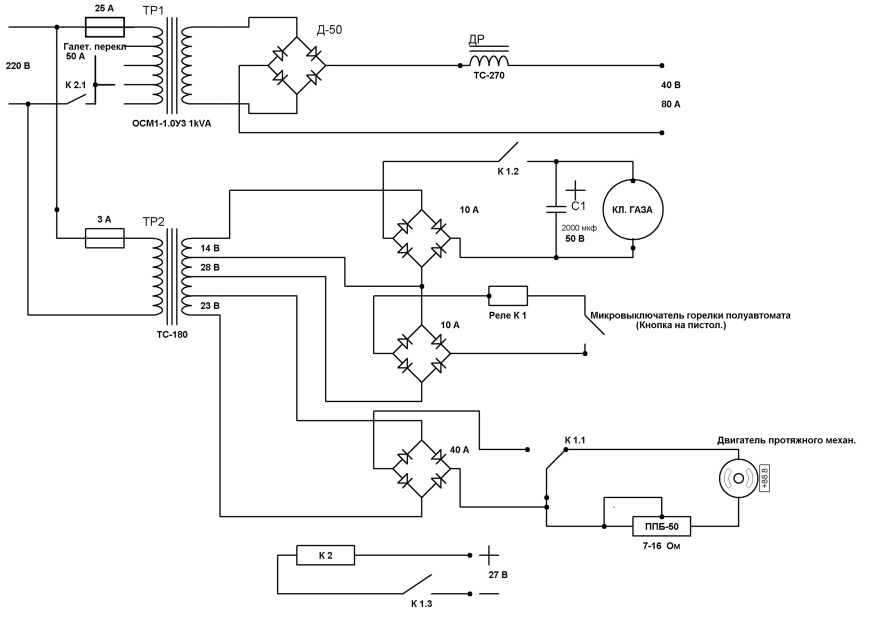

Трансформатор и плата управления

Трансформатор состоит из двух обмоток — первичной и вторичной. При этом они имеют разное количество витков проволоки. Сначала ток поступает на первичную обмотку и благодаря явлению индукции, напряжение на вторичной падает при одновременном увеличении силы тока. Для самодельного полуавтомата можно использовать готовый трансформатор, например, от микроволновой печи, но обязательно переделать.

Для самодельного полуавтомата можно использовать готовый трансформатор, например, от микроволновой печи, но обязательно переделать.

Дело в том, что это устройство производит значительно большее напряжение, чем необходимо для сварки. Чтобы агрегат работал хорошо, необходимо провести расчет трансформатора для сварочного полуавтомата. Изменения будут вноситься во вторичную обмотку и сначала необходимо удалить старую. Толщина проволоки и количество витков зависят от переделываемого трансформатора, и назвать сейчас их точные значения не представляется возможным. Когда будет сделано нужное количество витков, обмотка покрывается специальным токоизолирующим составом.

Кроме этого, потребуется и плата управления, на которой должны находиться следующие элементы:

- Трансформатор гальванической развязки, также называемый задающим генератором.

- Узел управления реле.

- Блоки обратной связи.

- Механизм термозащиты.

Кроме этого желательно собрать регулятор тока для сварочного аппарата своими руками, чтобы расширить функционал агрегата. Для этого можно использовать схемы на транзисторах. Когда все работы будут завершены, остается соединить блок управления с силовой частью аппарата и подключить его к электросети. После этого к выходам изделия подключается осциллограф.

Для этого можно использовать схемы на транзисторах. Когда все работы будут завершены, остается соединить блок управления с силовой частью аппарата и подключить его к электросети. После этого к выходам изделия подключается осциллограф.

С его помощью проверяется частота электроимпульсов, которая должна находиться в пределах 40−50 кГц.

Изменяя входное напряжение, необходимо настроить аппарат так, чтобы между импульсами сохранялся временной отрезок длительностью в 15 мкс. Когда напряжение будет подобрано, агрегат можно считать готовым к работе.

Корпус и система охлаждения

Для размещения всех элементов агрегата необходимо подыскать для него корпус. Оптимальным решением здесь будет изготовление короба из листового металла. Сначала следует установить трансформаторы, а затем соединить их обмотки. Следует заметить, что первичные катушки необходимо подключать параллельно, а вторичные — последовательно.

Стоит уделить внимание и системе охлаждения полуавтомата, ведь во время работы инвертор будет достаточно сильно греться. Для решения поставленной задачи можно использовать вентиляторы от системного блока ПК. Их необходимо установить с двух сторон корпуса напротив инвертора.

Не стоит забывать, что теплый воздух должен быстро удаляться из корпуса и для этого на стенках корпуса следует просверлить десять или даже больше отверстий.

Механизм подачи

Если под рукой не оказалось устройства от старого агрегата, его можно полностью изготовить самостоятельно. Для этого потребуется два подшипника типоразмера 6202 и электродвигатель небольших размеров, например, от автомобильных дворников. При подключении механизма подачи к схеме сварочного агрегата необходимо убедиться, что вращение электромотора осуществляется в правильном направлении.

На вал двигателя устанавливается ролик диаметром в 25 мм. Подшипники крепятся на двух пластинах, между которыми и должен быть закреплен электромотор с роликом. Собирается весь механизм подачи на текстолитовой пластине толщиной в 5 мм. Катушка с проволокой крепится на валике, закрепленном на текстолитовой пластине. Следует обратить внимание, что бобина должна сидеть на валу максимально плотно.

Если при сборке конструкции не были допущены ошибки, то самодельный агрегат будет работать долго и надежно.

| Файл | Краткое описание | Размер |

| Страницы >>> [17] [16] [15] [14] [13] [12] [11] [10] [9] [8] [7] [6] [5] [4] [3] [2] [1] | ||

| Orion-325.zip |

| 7,92 Mb |

| Pennant-27.zip |

| 6,42 Mb |

| Pennant-30.zip |

| 6,17 Mb |

| Driver_IGBT_SEMIKRON_SKHI2312R_sch.pdf Driver_IGBT_SEMIKRON_SKHI2312R_osc.pdf |

| 74.2 Mb 2.38 Mb |

| Telwin_185-210.zip |

| 155 kb |

| titan-200a.pdf |

| 14.1 Mb |

| diagrams_chinese_welders.zip |

| 11 Mb |

| Redbo.zip |

| 4.4 Mb |

| overman_250.pdf |

| 247 kb |

| titan_pdg-160-1.zip |

| 57 kb |

resanta_pcb_bu. zip zip |

| 45.4 Mb |

| transpocket_1500.zip |

| 4.2 Mb |

| fen_interskol_fe-2000ed.rar |

| 19.7 Mb |

| plataupravlenia.pdf |

| 399 kb |

| forsag200m.pdf |

| 9.36 Mb |

titan-bc151. pdf pdf |

| 388 kb |

| nebula.pdf nebula_foto.zip |

| 294 kb, 1.3 Mb |

| zariadki.zip |

| 9.97 Mb |

swin150. zip zip |

| 142.5 kb |

| pdg301rikon.zip |

| 2.09 Mb |

| Страницы >>> [17] [16] [15] [14] [13] [12] [11] [10] [9] [8] [7] [6] [5] [4] [3] [2] [1] | ||

Процедуры квалификации сварщиков и обучение

Intertek предлагает написание процедур сварки и обучение сварщиков в соответствии с британскими, европейскими и американскими квалификационными нормами сварщиков.

Наши специалисты по сварке проводят обучение сварщиков и сертифицируют сварщиков в соответствии с национальными и международными квалификационными кодами сварщиков. Мы можем помочь вашим сотрудникам развить навыки сварки, необходимые для вашей компании, что позволит вам выйти на новые рынки или принять участие в сварочных работах, требующих специального кодирования. Intertek поддерживает фирмы в таких отраслях промышленности, как строительство, производство, автомобилестроение, железнодорожный транспорт и производство электроэнергии.

Мы можем помочь вашим сотрудникам развить навыки сварки, необходимые для вашей компании, что позволит вам выйти на новые рынки или принять участие в сварочных работах, требующих специального кодирования. Intertek поддерживает фирмы в таких отраслях промышленности, как строительство, производство, автомобилестроение, железнодорожный транспорт и производство электроэнергии.

Обучение сварщиков может проводиться на вашем рабочем месте или на нашем предприятии в Великобритании. Наши специалисты по сварке имеют обширный опыт обучения по всем основным квалификационным кодам сварщиков, а также имеют квалификации CSWIP (Схема сертификации для инспекционного персонала по сварке) и EWS (Европейский специалист по сварке).

Квалификационные коды/процедуры сварщика по:

- BS EN ISO 9606 части 1 – 5

- BS EN 287

- BS 4872 части 1 и 2

- ASME Section IX

- BS EN ISO 15614 части 1 – 14

Этот международный стандарт устанавливает требования к квалификации сварщиков для сварки плавлением большинства металлов. Он содержит свод правил аттестации сварщиков независимо от вида продукции или отрасли. Сварочные процессы, указанные в настоящем стандарте, включают те процессы сварки плавлением, которые обозначены как ручная или частично механизированная сварка, и квалификация распространяется на все типы сварных соединений.

Он содержит свод правил аттестации сварщиков независимо от вида продукции или отрасли. Сварочные процессы, указанные в настоящем стандарте, включают те процессы сварки плавлением, которые обозначены как ручная или частично механизированная сварка, и квалификация распространяется на все типы сварных соединений.

BS EN 287

Этот европейский стандарт определяет квалификационные испытания сварщиков для сварки сталей плавлением. BS EN 287 будет заменен EN ISO 9606 часть 1 в октябре 2015 года.

BS 4872 части 1 и 2

Этот британский стандарт подходит для сварщиков, занимающихся ручной или полуавтоматической сваркой плавлением ферритной стали или аустенитной нержавеющей стали. стальные конструкции, для которых процедура сварки не должна быть одобрена.

ASME Section IX

ASME IX — это американский стандарт сварки и пайки для строительства котлов, сосудов под давлением и трубопроводов. Стандарт гарантирует, что процедура сварки и полученный сварной шов соответствуют руководящим принципам строительства и способны выдерживать окружающую среду, для которой они предназначены, без ущерба для материала или целостности конструкции.

BS EN ISO 15614, части 1 – 14

Это британское и европейское испытание процедур предназначено для дуговой и газовой сварки большинства металлов во всех формах изделий, а также для дуговой сварки никеля и никелевых сплавов во всех формах изделий. Стандарты определяют, как спецификация процедуры сварки аттестуется испытаниями процедуры сварки. Он определяет условия, необходимые для проведения испытаний процедуры сварки, и диапазон аттестации процедур сварки для всех практических сварочных операций в диапазоне переменных.

Дуговая и газовая сварка охватываются следующими общими процессами:

- Ручная дуговая сварка металлическим электродом (MMA /111 / SMAW)

- Сварка металла в среде инертного газа (MIG / 131 / GMAW)

- Сварка металла в активном газе ( Mag / 135 / GMAW)

- Погруженная дуговая сварка (SAW / 121 /125)

- Сварка металлической дуги с поток (FCAW / 136)

- Вольфрамовая инертная сварка газовой дуги (TIG / GTAW)

- Плазма-сварка (PAVE ARC ARC (PAV ARC ARC (PAV ARC ARC (ПАВА ПАВА (ПАВА ПАВА (ПАВА ПАВА (ПАВА ПАВА (ПАВА ПАВА (ПАВА ПАВА (ПАВА ПАВА (ПАВА ПАВА (ПАВА ПАВА (ПАВА ПАВА (педа / 15)

- Сварка кислородно-ацетиленовая (OAW / 311)

Другие предлагаемые виды испытаний соединений:

- Испытания паяных и паяных соединений

- Испытания сварки сопротивлением

- Испытания лазерной сварки

- Испытания электронно-лучевой сварки

- Flash испытание стыкового сварного шва

- испытание диффузионной сварки

Если для достижения указанного стандарта требуется дополнительное обучение сварщиков, наши специалисты по сварке адаптируют курсы сварки в соответствии с индивидуальными потребностями и требованиями вашей компании.

Наши квалификационные коды сварщиков и услуги по обучению обеспечат вам полную гарантию качества, что ваши сварочные процедуры и сварщики соответствуют отраслевым нормам и стандартам.

Нужна помощь или есть вопрос? +1 985 631 2426

Нужна помощь или есть вопрос?

+1 985 631 2426

- Средний Восток

- +971 2 6225820

- Европа

- +44 (0) 1332 275700

- Австралия

- +61 (0) 2 8039 8111

Основы сварки MIG: методы и советы для достижения успеха

Для новых операторов-сварщиков важно освоить надлежащие методы сварки MIG, чтобы добиться хорошего качества сварки и максимизировать производительность. Передовые методы безопасности также являются ключевыми. Однако не менее важно, чтобы опытные сварщики помнили основные принципы, чтобы не приобретать привычки, которые могут негативно повлиять на качество сварки.

Передовые методы безопасности также являются ключевыми. Однако не менее важно, чтобы опытные сварщики помнили основные принципы, чтобы не приобретать привычки, которые могут негативно повлиять на качество сварки.

От использования безопасной эргономики до использования правильного угла горелки MIG и скорости перемещения сварки и т. д. Хорошие методы сварки MIG обеспечивают хорошие результаты. Вот несколько советов.

Надлежащая эргономика Комфортный сварщик — безопаснее. Надлежащая эргономика должна быть одной из первых основ процесса MIG (наряду с надлежащими средствами индивидуальной защиты, конечно). Комфортный сварщик — безопасный. Надлежащая эргономика должна быть одной из первых основ процесса сварки MIG (наряду с надлежащими средствами индивидуальной защиты, конечно). Эргономику можно определить просто как «изучение того, как можно расположить оборудование, чтобы люди могли выполнять работу или другие виды деятельности более эффективно и комфортно». 1 Важность эргономики для сварщика может иметь далеко идущие последствия. Окружающая среда или задача на рабочем месте, которая заставляет сварщика постоянно тянуться, двигаться, хвататься или поворачиваться неестественным образом и даже оставаться в статической позе в течение длительного периода времени без отдыха. Все это может привести к повторяющимся стрессовым травмам с последствиями на всю жизнь.

1 Важность эргономики для сварщика может иметь далеко идущие последствия. Окружающая среда или задача на рабочем месте, которая заставляет сварщика постоянно тянуться, двигаться, хвататься или поворачиваться неестественным образом и даже оставаться в статической позе в течение длительного периода времени без отдыха. Все это может привести к повторяющимся стрессовым травмам с последствиями на всю жизнь.

Надлежащая эргономика может защитить сварщиков от травм, а также повысить производительность и рентабельность сварочных работ за счет сокращения отсутствия сотрудников.

Некоторые эргономические решения, которые могут повысить безопасность и производительность, включают:

1. Использование сварочной горелки MIG с блокирующим спусковым крючком для предотвращения «спускового крючка». Это вызвано приложением давления на спусковой крючок в течение длительного периода времени.

2. Использование горелки MIG с вращающейся шейкой, чтобы облегчить сварщику движение, чтобы добраться до соединения с меньшей нагрузкой на тело.

3. Держите руки на уровне локтя или чуть ниже во время сварки.

4. Позиционирование сварщика между талией и плечами сварщика, чтобы сварка выполнялась в максимально нейтральном положении.

5. Уменьшение нагрузки от повторяющихся движений за счет использования горелок MIG с задними вертлюгами на силовом кабеле.

6. Использование различных комбинаций углов рукоятки, углов шейки и длины шейки, чтобы запястье сварщика оставалось в нейтральном положении.

Правильный рабочий угол, угол перемещения и перемещение Правильный сварочный пистолет или рабочий угол, угол перемещения и метод сварки MIG зависит от толщины основного металла и положения сварки. Рабочий угол — это «отношение оси электрода к заготовке сварщика». Угол перемещения относится к использованию либо угла толкания (направленного в направлении движения), либо угла сопротивления, когда электрод направлен в сторону, противоположную направлению движения. (Руководство по сварке AWS 9th Edition Vol 2 Page 184) 2 .

При сварке стыкового соединения (соединение под углом 180 градусов) сварщик должен держать сварочную горелку MIG под рабочим углом 90 градусов (по отношению к заготовке). В зависимости от толщины основного материала нажимайте на пистолет под углом от 5 до 15 градусов. Если соединение требует нескольких проходов, легкое движение из стороны в сторону, удерживая края сварного шва, может помочь заполнить соединение и свести к минимуму риск подреза.

Для Т-образных соединений держите пистолет под рабочим углом 45 градусов, а для соединений внахлест рабочий угол составляет около 60 градусов (на 15 градусов вместо 45 градусов).

Горизонтальное положение В горизонтальном положении сварки хорошо работает рабочий угол от 30 до 60 градусов, в зависимости от типа и размера соединения. Цель состоит в том, чтобы предотвратить провисание или перекатывание присадочного металла на нижней стороне сварного соединения.

Для Т-образного соединения оператор сварки должен использовать рабочий угол чуть больше 90 градусов по отношению к соединению. Обратите внимание, что при сварке в вертикальном положении существует два метода: сварка в направлении вверх или вниз.

Направление вверх используется для более толстого материала, когда требуется большее проникновение. Хороший метод для Т-образного соединения называется перевернутым V. Этот метод гарантирует, что сварщик поддерживает постоянство и проплавление в корне сварного шва, где встречаются две детали. Эта область является наиболее важной частью сварного шва. Другой метод — сварка под наклоном. Это популярно в трубной промышленности для сварки с открытым корнем и при сварке тонколистовых материалов.

Положение над головой Целью сварки MIG над головой является удержание расплавленного металла сварного шва в соединении. Это требует более высоких скоростей перемещения, а рабочие углы будут определяться расположением сустава. Поддерживайте угол хода от 5 до 15 градусов. Любая техника плетения должна быть сведена к минимуму, чтобы бисер был маленьким. Для достижения наибольшего успеха оператор сварки должен находиться в удобном положении как по отношению к рабочему углу, так и по направлению движения.

Это требует более высоких скоростей перемещения, а рабочие углы будут определяться расположением сустава. Поддерживайте угол хода от 5 до 15 градусов. Любая техника плетения должна быть сведена к минимуму, чтобы бисер был маленьким. Для достижения наибольшего успеха оператор сварки должен находиться в удобном положении как по отношению к рабочему углу, так и по направлению движения.

Вылет проволоки изменяется в зависимости от процесса сварки. При сварке коротким замыканием рекомендуется поддерживать выступ проволоки от 1/4 до 3/8 дюйма, чтобы уменьшить разбрызгивание. Более длинный выступ увеличит электрическое сопротивление, снизит ток и приведет к разбрызгиванию. При использовании переноса дуги распыления вылет должен составлять около 3/4 дюйма.

Надлежащее расстояние от контактного наконечника до изделия (CTWD) также важно для получения хороших сварочных характеристик. Используемый CTWD зависит от процесса сварки. Например, при использовании режима переноса распылением, если CTWD слишком короткий, это может вызвать обратное прожигание. Если он слишком длинный, это может привести к разрыву сварного шва из-за отсутствия надлежащего покрытия защитным газом. Для сварки струйным переносом подходит 3/4-дюймовый CTWD, а от 3/8 до 1/2 дюйма подойдет для сварки с коротким замыканием.

Используемый CTWD зависит от процесса сварки. Например, при использовании режима переноса распылением, если CTWD слишком короткий, это может вызвать обратное прожигание. Если он слишком длинный, это может привести к разрыву сварного шва из-за отсутствия надлежащего покрытия защитным газом. Для сварки струйным переносом подходит 3/4-дюймовый CTWD, а от 3/8 до 1/2 дюйма подойдет для сварки с коротким замыканием.

Скорость перемещения в значительной степени влияет на форму и качество сварного шва. Сварщики должны будут определить правильную скорость перемещения сварки, оценивая размер сварочной ванны по отношению к толщине шва.

При слишком высокой скорости перемещения сварщики получат узкий выпуклый валик с неадекватной врезкой на концах сварного шва. Недостаточное проплавление, деформация и неравномерный валик сварного шва вызваны слишком быстрым перемещением. Слишком медленное перемещение может привести к слишком сильному нагреву сварного шва, что приведет к чрезмерно широкому валику сварного шва.

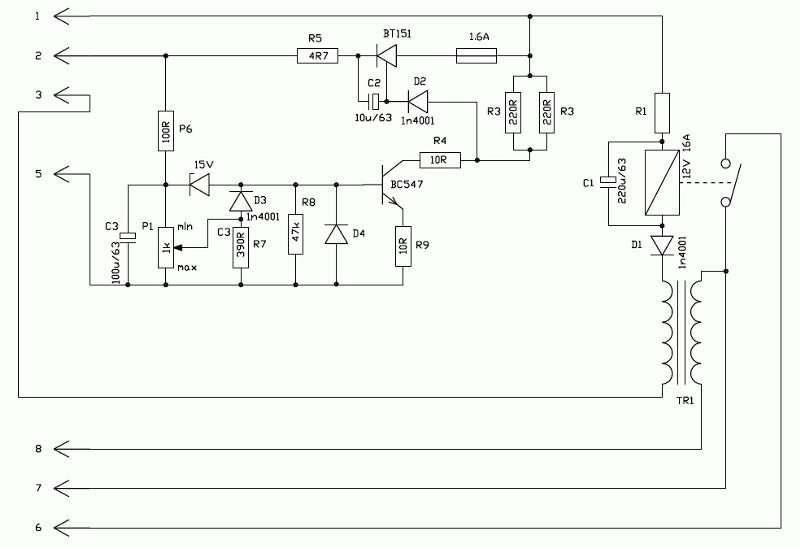

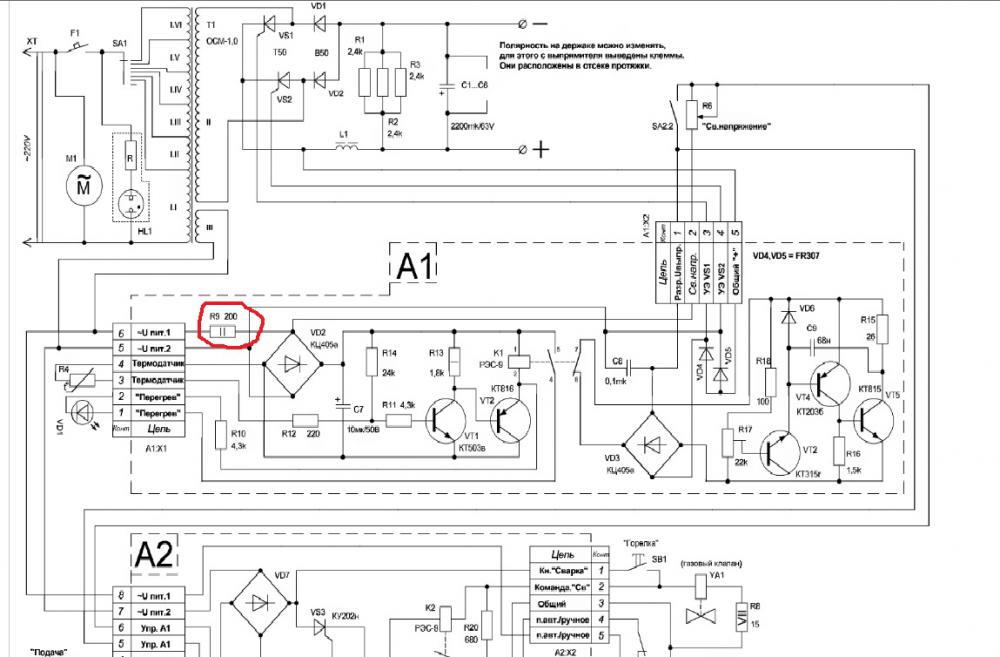

Производитель никак не обозначает элементы схемы ЗУ на своих платах, поэтому все элементы на принципиальной схеме обозначены мною по ЕСКД СССР, и полностью соответствуют обозначениям этих элементов на фотографиях платы.

Производитель никак не обозначает элементы схемы ЗУ на своих платах, поэтому все элементы на принципиальной схеме обозначены мною по ЕСКД СССР, и полностью соответствуют обозначениям этих элементов на фотографиях платы.

JPEG) – 3 одинаковых файла разных форматов. Схема срисована с оригинала.

JPEG) – 3 одинаковых файла разных форматов. Схема срисована с оригинала.