Шероховатость поверхности таблица: Справочник шероховатости поверхностей в таблицах

alexxlab | 23.07.2023 | 0 | Разное

Таблица шероховатости металла: виды и классы шероховатости

Опубликовано 2023-01-14

- Виды поверхностей по классам шероховатостей

- Числовые значения параметров шероховатости

- Шероховатость поверхности при механических методах обработки

- Наружные цилиндрические поверхности

- Внутренние цилиндрические поверхности

- Литье

- Плоскости

После механической обработки металлов поверхность заготовки не идеально ровная. Невооруженным глазом заметить микрометры зазубрин, царапин или перепадов сложно. Однако их размеры четко описаны в ГОСТ 2789-73.

Минимальная деформация поверхности после обработки и называется шероховатостью металла.

При увеличении площади обрабатываемой поверхности растет и коэффициент шероховатости.

- Ra – среднее арифметическое отклонение профиля.

- Rz – выборка из десяти точек, по которым определяется высота неровности.

- Pmax – максимальная высота неровности.

- Sm – средний шаг неровности.

- S – средний шаг местных выступов на металле.

- Tp – относительная опорная длина, где p – это уровень сечения заготовки.

Шероховатость поверхности влияет на работу деталей машин так:

- Нарушение характера сопряжения деталей за счет быстрого износа (смятия) выступов профиля.

- Снижается жесткость в стыковых соединениях.

- Быстрое разрушение уплотнителя за счет шероховатой поверхности валов.

- Усталостная прочность снижается из-за неровностей, которые выступают в роли концентраторов напряжения.

- Шероховатость негативно влияет на герметичность соединений, качество гальванических связей.

- Точность измерения деталей ниже при шероховатой поверхности.

- Коррозия быстрее поражает поверхность с грубой обработкой.

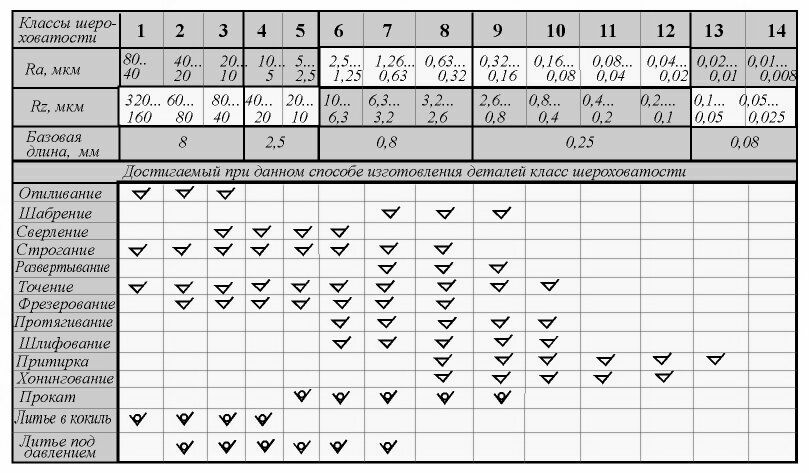

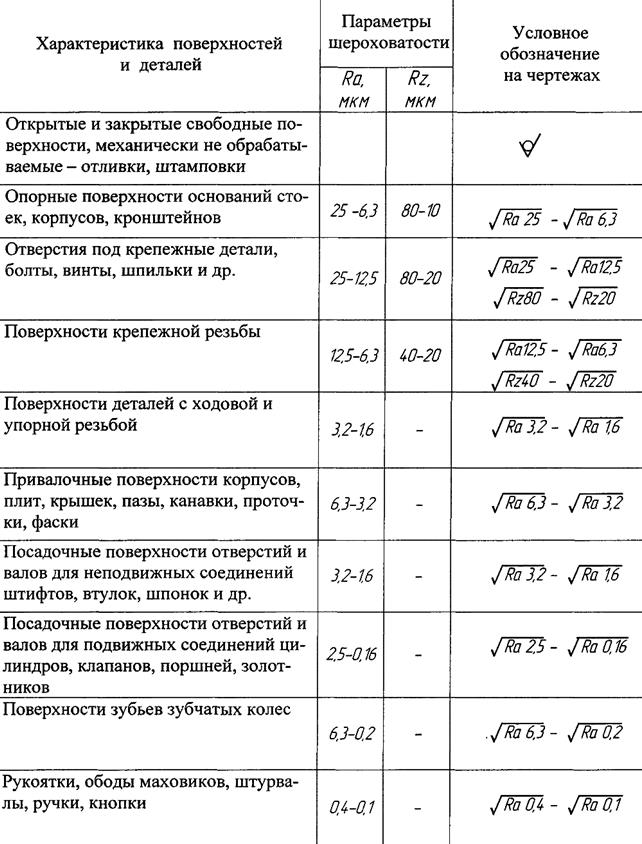

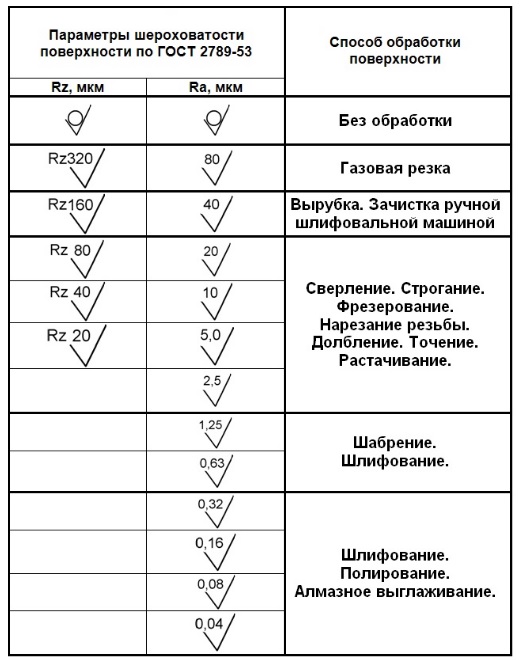

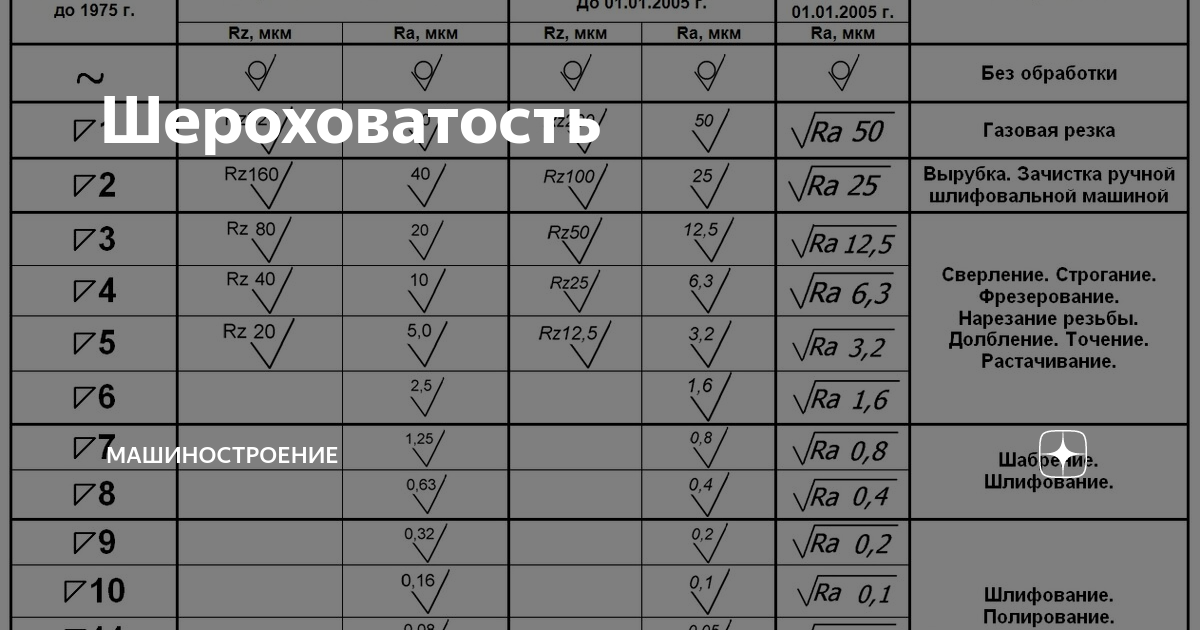

Виды поверхностей по классам шероховатостей

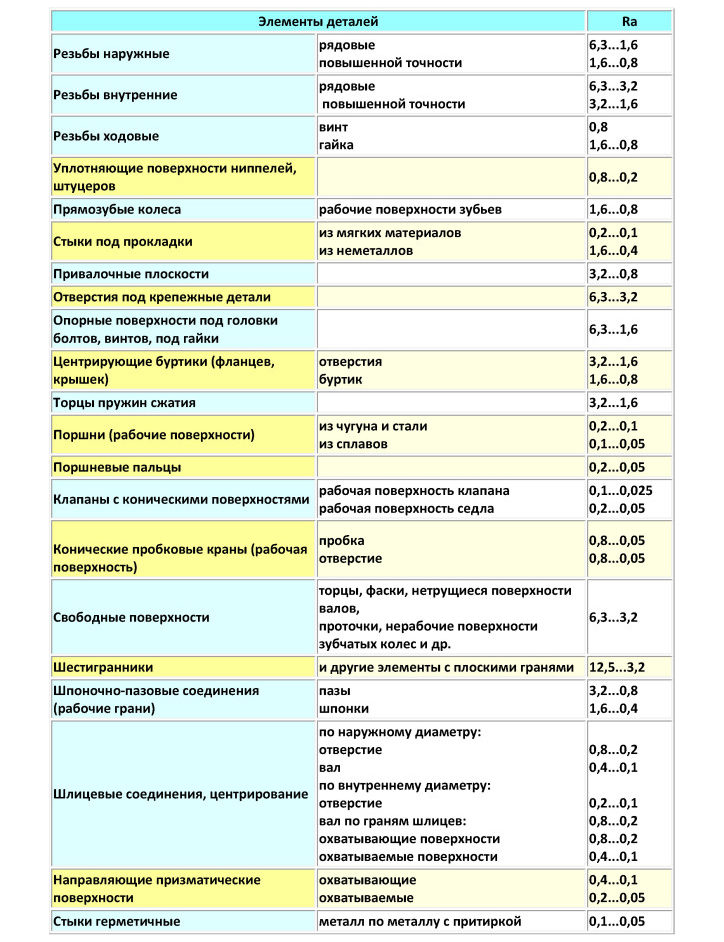

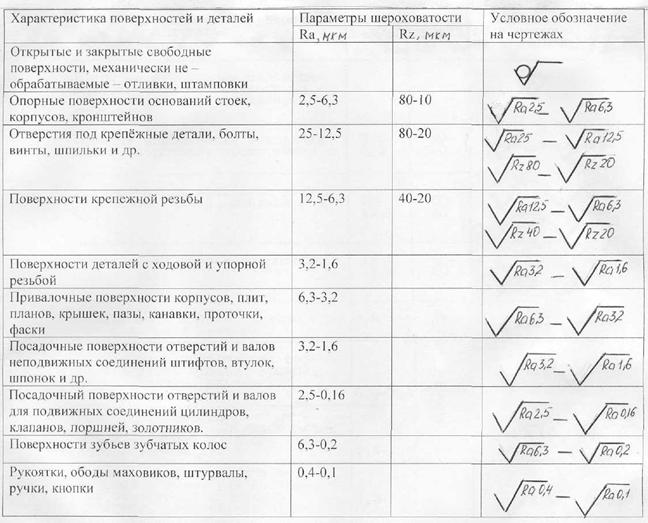

Рассмотрим виды поверхностей металла по классам шероховатости:

- Без обработки – это состояние поставки, то есть механическая обработка отсутствует.

- Класс 1 – нерабочие контуры деталей (формы) для литья, штамповки или поковки.

- Класс 2 – заготовки под сварку, торцы пружин сжатия, опоры или масляные каналы в силовых валах.

- Класс 3 – несопрягаемые поверхности в неответственных деталях (основания, корпусы, отверстия и пазы, торцы валов).

- Класс 4 – прилегающие поверхности, но не посадочные (опорные плоскости корпусов, наружные поверхности зубчатых колес, канавки, фаски, закругления).

- Класс 5 – неответственные торцы, использование под втулки, шлицевые валы, выточки, шаровые поверхности ниппелей.

- Класс 6 – деталь используется, как поверхность выступающих частей быстровращающихся механизмов, зубья конических и цилиндрических колес.

- Класс 7– трущиеся поверхности деталей с малой нагрузкой, посадочные поверхности, наружные диаметры шлицевого соединения.

- Класс 8 – это посадочные поверхности с длительным сохранением заданной поставки, а также притираемые поверхности в герметичных соединениях.

- Класс 9 – это трущиеся поверхности в деталях с сильной нагрузкой, работающие в условиях постоянного трения, рабочие поверхности направляющих.

- Класс 10 – поверхность деталей, которые работают на трение и задают точность работы механизма.

- Класс 11 – рабочие шейки валов в быстроходных станках и механизмах, рабочие поверхности измерительных приборов.

- Класс 12 – зеркальные валики на координатно-расточных станках, поверхности шкал с оптическими отсчетами.

Чем выше класс неровности, тем меньше выражены неровности на микрометровом уровне. Соответственно, требования к обработке поверхностей классов 10-12 наиболее высоки, так как от них зависит качество готовой продукции.

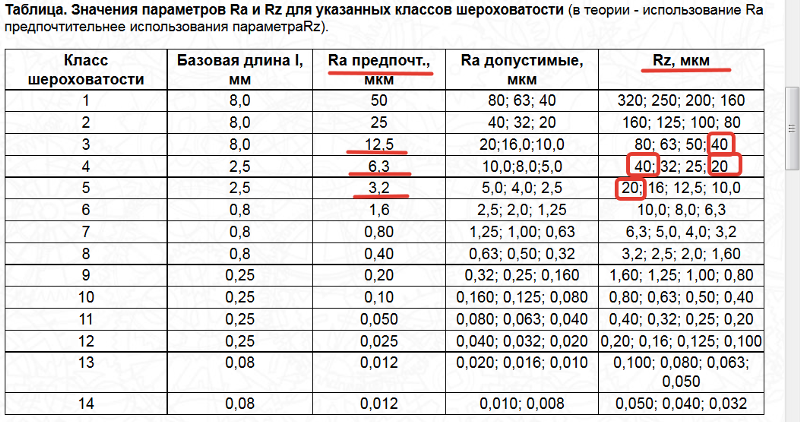

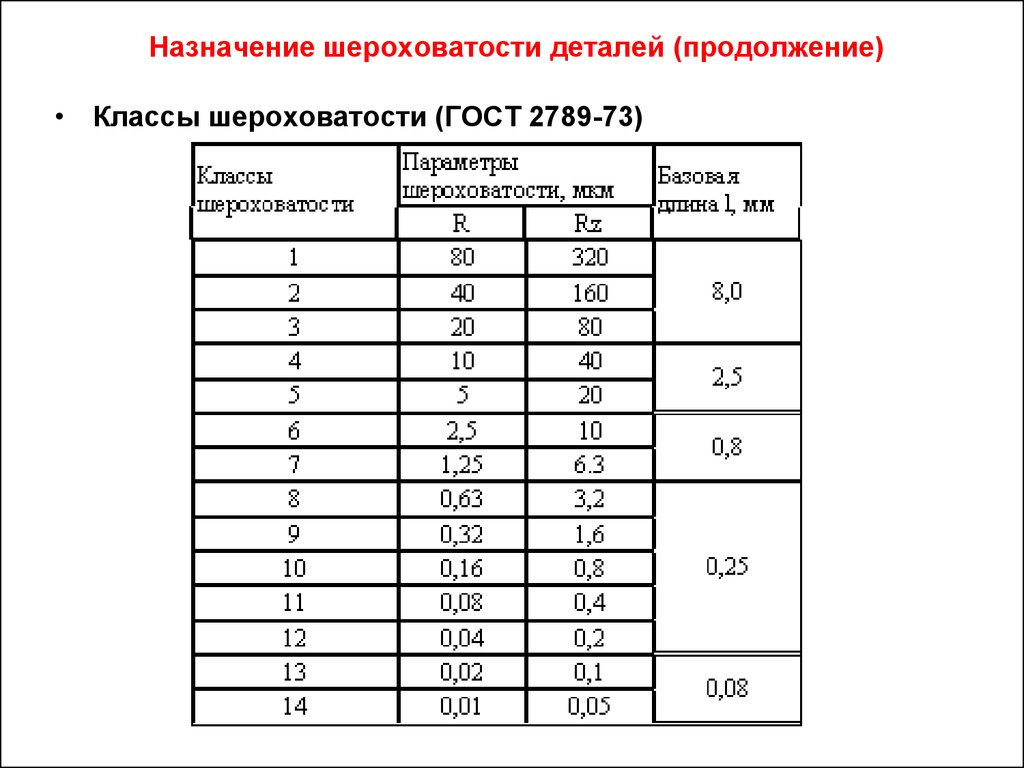

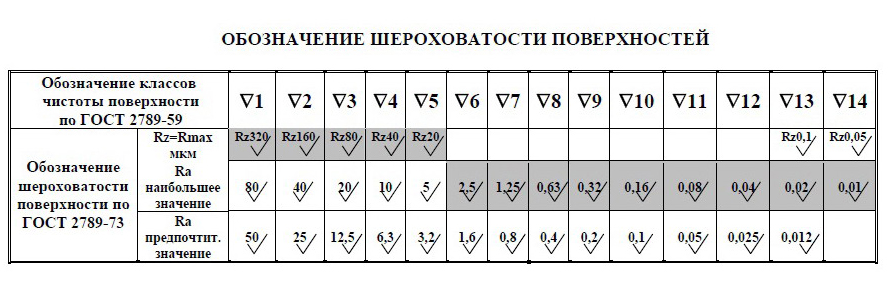

Числовые значения параметров шероховатости

| Классы шероховатости | Параметры шероховатости | Базовая длина L,мм | |||||

|---|---|---|---|---|---|---|---|

| Ra | Rz | ||||||

| грубее 1-го | — | — | 100 | 630 | 500 | 400 | 25 |

| 1 | 80 | 63 | 50 | 320 | 250 | 200 | 8,0 |

| 2 | 40 | 32 | 25 | 160 | 100 | ||

| 3 | 20 | 16,0 | 12,5 | 80 | 63 | 50 | |

| 4 | 10 | 8,0 | 6,3 | 40 | 32 | 25 | 2,5 |

| 5 | 5,0 | 4,0 | 3,2 | 20 | 16 | 12,5 | |

| 6 | 2,5 | 2,0 | 1,6 | 10,0 | 8,0 | — | 0,8 |

| 7 | 1,25 | 1,0 | 0,80 | 6,3 | 5,0 | 4,0 | |

| 8 | 0,63 | 0,50 | 0,40 | 3,2 | 2,5 | 2,0 | |

| 9 | 0,32 | 0,25 | 0,20 | 1,60 | 1,25 | 1,00 | 0,25 |

| 10 | 0,160 | 0,125 | 0,100 | 0,80 | 0,63 | 0,50 | |

| 11 | 0,080 | 0,063 | 0,050 | 0,40 | 0,32 | 0,25 | |

| 12 | 0,040 | 0,032 | 0,025 | 0,20 | 0,16 | 0,125 | |

| 13 | 0,020 | 0,016 | 0,012 | 0,100 | 0,080 | 0,063 | 0,08 |

| 14 | 0,010 | 0,008 | — | 0,050 | 0,040 | 0,032 | |

Применение параметра Ra предпочтительно.

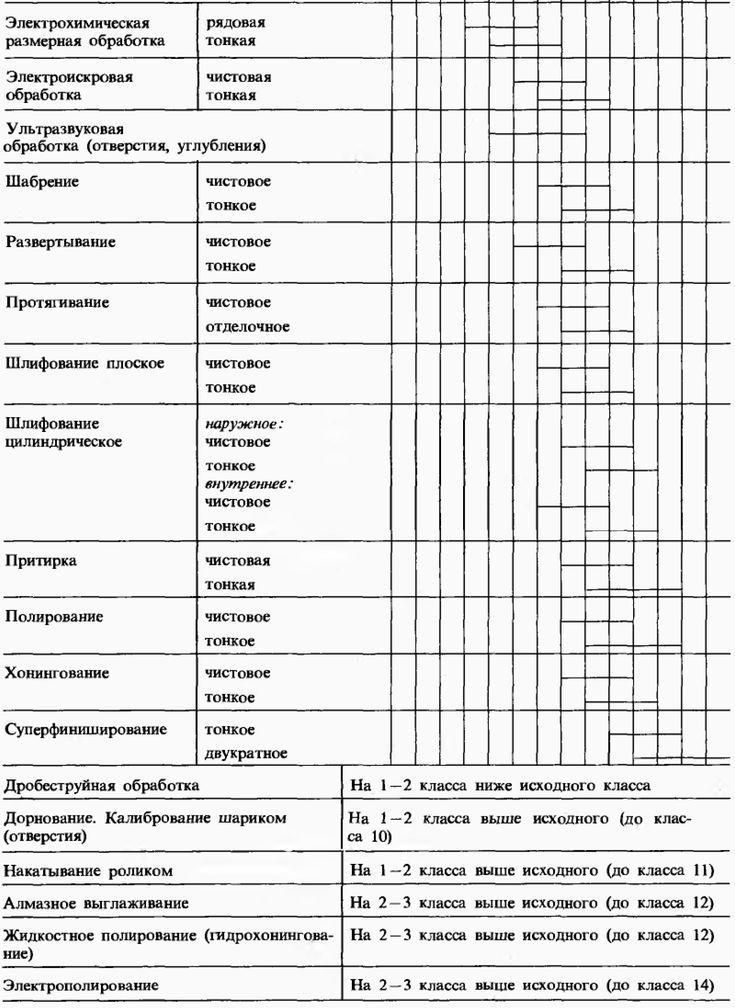

Применение параметра Ra предпочтительно.Шероховатость поверхности при механических методах обработки

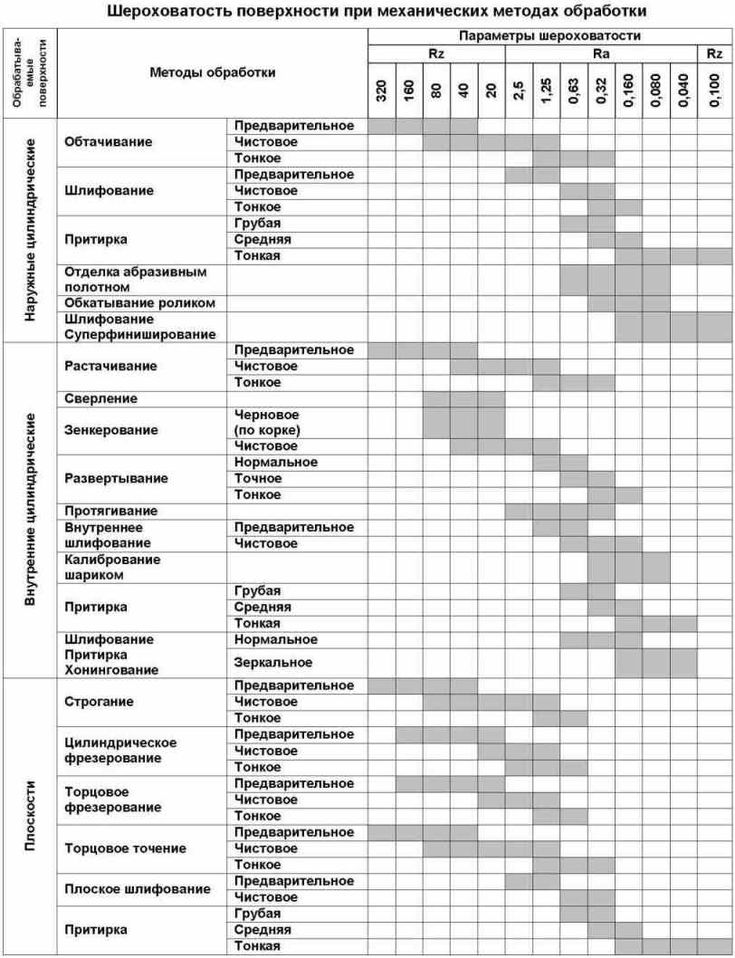

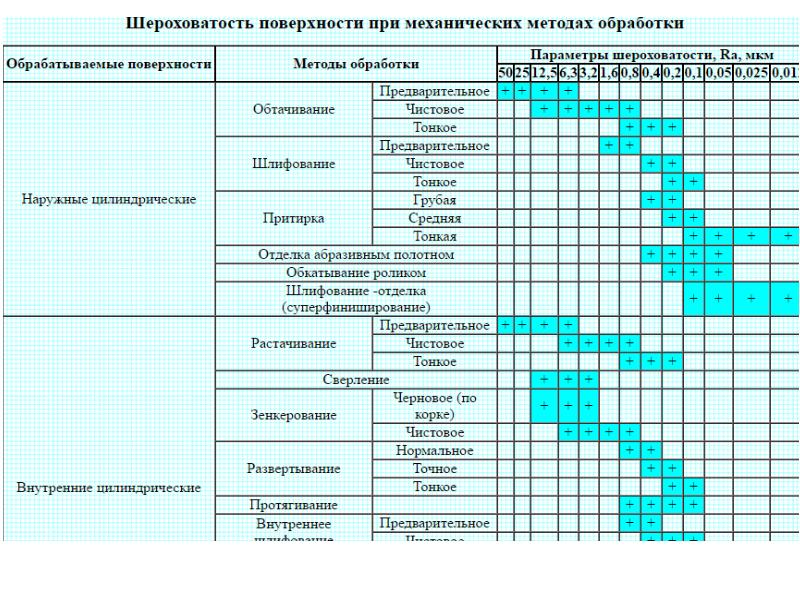

Наружные цилиндрические поверхности

| Методы обработки | Параметры шероховатости, мкм | |||||||||||||

| Rz | Ra | Rz | ||||||||||||

| 320 | 160 | 80 | 40 | 20 | 2,5 | 1,25 | 0,63 | 0,32 | 0,16 | 0,08 | 0,04 | 0,1 | ||

| Обтачивание | Предварительное | |||||||||||||

| Чистовое | ||||||||||||||

| Тонкое | ||||||||||||||

| Шлифование | Предварительное | |||||||||||||

| Чистовое | ||||||||||||||

| Тонкое | ||||||||||||||

| Притирка | Грубая | |||||||||||||

| Средняя | ||||||||||||||

| Тонкая | ||||||||||||||

| Отделка абразивным полотном | ||||||||||||||

| Обкатывание роликом | ||||||||||||||

| Шлифование-отделка (супер-финиширование) | ||||||||||||||

Внутренние цилиндрические поверхности

| Методы обработки | Параметры шероховатости, мкм | |||||||||||||

| Rz | Ra | Rz | ||||||||||||

| 320 | 160 | 80 | 40 | 20 | 2,5 | 1,25 | 0,63 | 0,32 | 0,16 | 0,08 | 0,04 | 0,1 | ||

| Растачивание | Предварительное | |||||||||||||

| Чистовое | ||||||||||||||

| Тонкое | ||||||||||||||

| Сверление | ||||||||||||||

| Зенкерование | Черновое (по корке) | |||||||||||||

| Чистовое | ||||||||||||||

| Развертывание | Нормальное | |||||||||||||

| Точное | ||||||||||||||

| Тонкое | ||||||||||||||

| Протягивание | ||||||||||||||

| Внутреннее шлифование | Предварительное | |||||||||||||

| Чистовое | ||||||||||||||

| Калибрование шариком | ||||||||||||||

| Притирка | Грубая | |||||||||||||

| Средняя | ||||||||||||||

| Тонкая | ||||||||||||||

| Шлифование – притирка (хонингование) | Нормаль- ное | |||||||||||||

| Зеркальное | ||||||||||||||

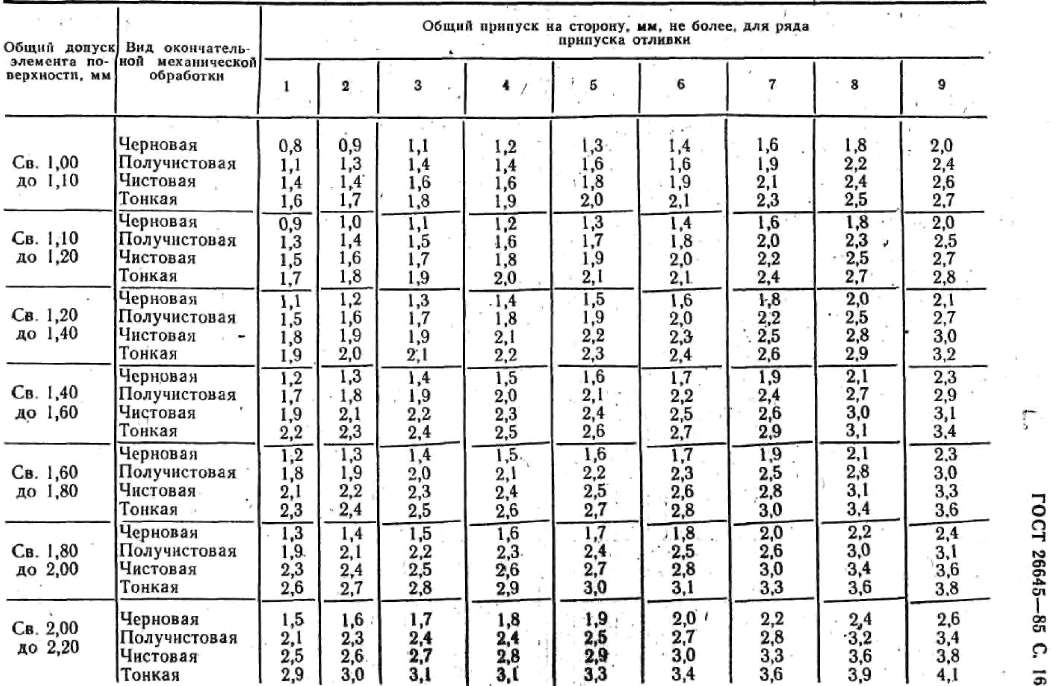

Литье

| Методы обработки | Параметры шероховатости, мкм | |||||||||||||

| Rz | Ra | Rz | ||||||||||||

| 320 | 160 | 80 | 40 | 20 | 2,5 | 1,25 | 0,63 | 0,32 | 0,16 | 0,08 | 0,04 | 0,1 | ||

| В землю | ||||||||||||||

| В оболочковыe формы | ||||||||||||||

| По выплавляемым моделям | ||||||||||||||

Плоскости

| Методы обработки | Параметры шероховатости, мкм | |||||||||||||

| Rz | Ra | Rz | ||||||||||||

| 320 | 160 | 80 | 40 | 20 | 2,5 | 1,25 | 0,63 | 0,32 | 0,16 | 0,08 | 0,04 | 0,1 | ||

| Строгание | Предварительное | |||||||||||||

| Чистовое | ||||||||||||||

| Тонкое | ||||||||||||||

| Цилиндрическое фрезерование | Предварительное | |||||||||||||

| Чистовое | ||||||||||||||

| Тонкое | ||||||||||||||

| Торцевое фрезерование | Предварительное | |||||||||||||

| Чистовое | ||||||||||||||

| Тонкое | ||||||||||||||

| Торцевое точение | Предварительное | |||||||||||||

| Чистовое | ||||||||||||||

| Тонкое | ||||||||||||||

| Плоское шлифование | Предварительное | |||||||||||||

| Чистовое | ||||||||||||||

| Притирка | Грубая | |||||||||||||

| Средняя | ||||||||||||||

| Тонкая | ||||||||||||||

Оцените нашу статью

[Всего голосов: 2 Рейтинг статьи: 5]

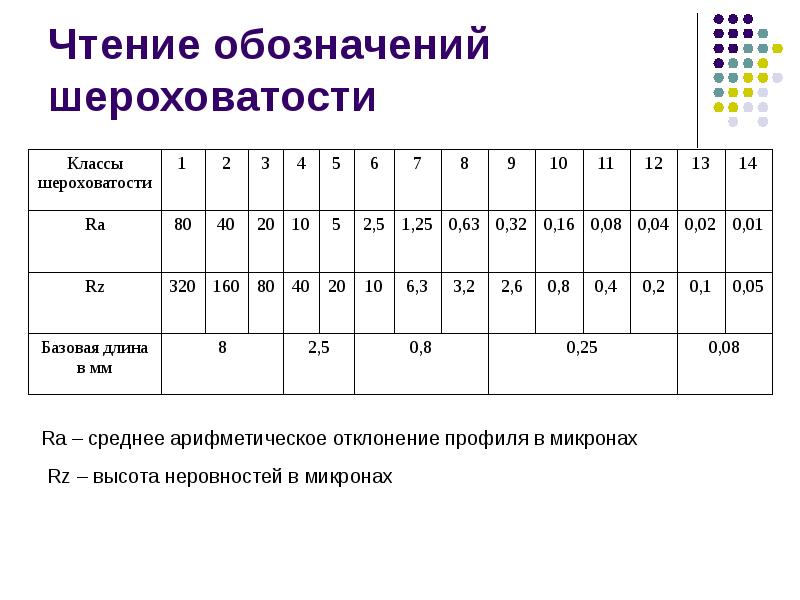

при механической, токарной, черновой, чистовой обработке

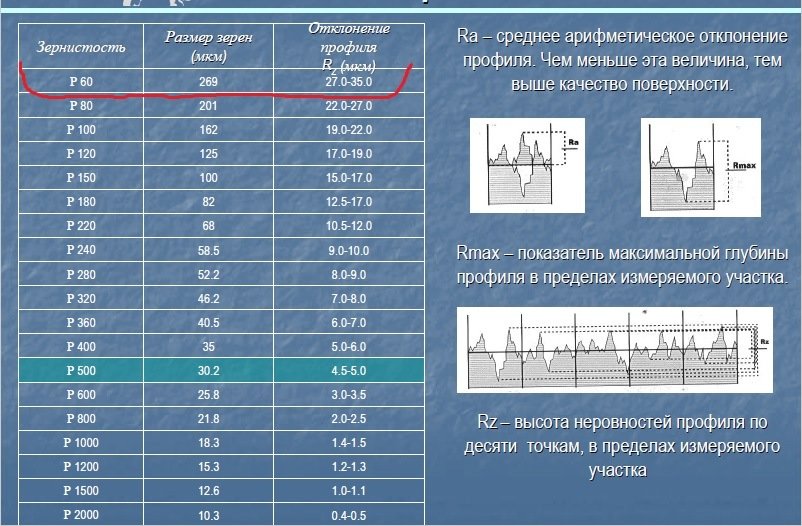

Таблица шероховатости при различной обработке

В таблице шероховатости приведены примеры некоторых видов обработки, при выполнении которых, при определённых условиях, образуется поверхность с настоящим значением шероховатости.

Исходная шероховатость является следствием технологической обработки поверхности материала. Для широкого класса поверхностей горизонтальный шаг неровностей находится в пределах от 1 до 1000 мкм, а высота — от 0,01 до 10 мкм. В результате трения и изнашивания параметры исходной шероховатости, как правило, меняются, и образуется эксплуатационная шероховатость. Эксплуатационная шероховатость, воспроизводимая при стационарных условиях трения, называется равновесной шероховатостью.

На рисунке схематично показаны параметры шероховатости, где: l — базовая длина; m — средняя линия профиля; S mi — средний шаг неровностей профиля; S i — средний шаг местных выступов профиля; H i max — отклонение пяти наибольших максимумов профиля; H min — отклонение пяти наибольших минимумов профиля; h i max — расстояние от высших точек пяти наибольших максимумов до линии, параллельной средней и не пересекающей профиль; h i min — расстояние от низших точек пяти наибольших минимумов до линии, параллельной средней и не пересекающей профиль; R max — наибольшая высота профиля; y i — отклонения профиля от линии m; p — уровень сечения профиля; b n — длина отрезков, отсекаемых на уровне p.

| Класс | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| В ячейках сверху указаны классы шероховатости для сопоставления с новым стандартом | ||||||||||||||

| Ra | 100 | 50 | 25 | 12.5 | 6.3 | 3.2 | 1.6 | 0.8 | 0.4 |

0. 2 2

|

0.1 | 0.08 | 0.025 | 0.01 |

| Rz | 400 | 200 | 100 | 50 | 25 | 12.5 | 6.3 | 3.2 | 1.6 | 0.8 | 0.4 | 0.2 | 0.1 | 0.05 |

| Пескоструйная обработка | Rz400 | |||||||||||||

| Ковка в штампах | Rz400 | Rz200 | Rz100 | |||||||||||

| Отпиливание | Rz400 | |||||||||||||

| Сверление | Rz100 | Rz50 | Rz25 | |||||||||||

| Зенкерование черновое | Rz100 | Rz50 | Rz25 | |||||||||||

| Зенкерование чистовое | Rz50 | Rz25 |

3. 2 2

|

1.6 | ||||||||||

| Развертывание нормальное | 3.2 | 1.6 | 0.8 | |||||||||||

| Развертывание точное |

1. 6 6

|

0.8 | 0.4 | |||||||||||

| Развертывание тонкое | 0.8 | 0.4 | 0.2 | |||||||||||

| Протягивание | Rz25 |

3. 2 2

|

1.6 | 0.8 | 0.4 | |||||||||

| Точение черновое | Rz400 | Rz200 | Rz100 | Rz50 | ||||||||||

| Точение чистовое | Rz100 | Rz50 | Rz25 |

3. 2 2

|

1.6 | 0.8 | ||||||||

| Точение тонкое | 3.2 | 1.6 | 0.8 | 0.4 | ||||||||||

| Строгание предварительное | Rz400 | Rz200 | Rz100 | Rz50 | ||||||||||

| Строгание чистовое | Rz100 | Rz50 | Rz25 |

3. 2 2

|

1.6 | |||||||||

| Строгание тонкое | 1.6 | 0.8 | ||||||||||||

| Фрезерование предварительное | Rz200 | Rz100 | Rz50 | Rz25 | ||||||||||

| Фрезерование чистовое | Rz25 |

3. 2 2

|

1.6 | |||||||||||

| Фрезерование тонкое | 3.2 | 1.6 | 0.8 | |||||||||||

| Шлифование предварительное | Rz25 |

3. 2 2

|

1.6 | |||||||||||

| Шлифование чистовое | 1.6 | 0.8 | 0.4 | |||||||||||

| Шлифование тонкое |

0. 4 4

|

0.2 | ||||||||||||

| Шлифование – отделка | 0.1 | 0.08 | Rz0.1 | Rz0.05 | ||||||||||

| Притирка грубая |

0. 8 8

|

0.4 | ||||||||||||

| Притирка средняя | 0.4 | 0.2 | 0.1 | |||||||||||

| Притирка тонкая |

0. 1 1

|

0.08 | Rz0.1 | Rz0.05 | ||||||||||

| Хонингование нормальное | 1.6 | 0.8 | 0.4 | 0.2 | ||||||||||

| Хонингование зеркальное |

0. 4 4

|

0.2 | 0.1 | 0.08 | ||||||||||

| Шабрение | 3.2 | 1.6 | 0.8 | |||||||||||

| Прокатка | Rz50 | Rz25 | 3.2 | 1.6 |

0. 8 8

|

|||||||||

| Литье в кокиль | Rz400 | Rz200 | Rz100 | Rz50 | ||||||||||

| Литье под давлением | Rz400 | Rz200 | Rz100 | Rz50 | Rz25 |

3. 2 2

|

||||||||

| Литье прецизионное | Rz50 | Rz25 | 3.2 | 1.6 | ||||||||||

| Литье пластмасс, прецизионное | Rz25 |

3. 2 2

|

1.6 | 0.8 | 0.4 | 0.2 | 0.1 | |||||||

Коэффициенты шероховатости и поверхности

Для турбулентного потока коэффициент трения зависит от числа Рейнольдса и шероховатости стенки воздуховода или трубы. Шероховатость для различных материалов может быть определена экспериментальным путем.

Абсолютная шероховатость – k – для некоторых распространенных материалов ниже:

| Поверхность | Коэффициент абсолютной шероховатости – k – | |

|---|---|---|

| ( 10 -3 м) | (футы) | |

| Тянутая медь, свинец, латунь, алюминий (новый) и т.п. | 0,001 – 0. 002 002 | (3,28 – 6,56) 10 -6 |

| ПВХ, ПЭ и другие гладкие пластиковые трубы | 0,0015 – 0,007 | (0,49 – 2,30) 10 -5 |

| Нержавеющая сталь, дробеструйная обработка | 0,001–0,006 | (0,00328–0,0197) 10 -3 |

| Нержавеющая сталь, точеная | 0,0004 – 0,006 | (0,00131 – 0,0197) 10 -3 | Нержавеющая сталь, электронная полировка | 0,0001 – 0,0008 | (0,000328 – 0,00262) 10 -3 |

| Коммерческая сталь или кованое железо | 0,045 – 0,09 | (1,48 – 2,95) 10 -4 |

| Сталь тянутая | 0,015 | 4,95 10 -5 |

| Сварная сталь | 0,045 | 1,48 10 -4 |

| Оцинкованная сталь | 0,15 | 4,92 10 -4 |

| Ржавая сталь (коррозия) | 0,15 – 4 | (4,92 – 131) 10 -4 |

| Новый чугун | 0,25 – 0,8 | (8,2 – 2 6. 2) 10 -4 2) 10 -4 |

| Изношенный чугун | 0,8 – 1,5 | (2,62 – 4,92) 10 -3 |

| Ржавый чугун | 1,5 – 2,5 | (4,92 – 8.2) 10 -3 |

| Чугун листовой или асфальтированный | 0,01 – 0,015 | (3,28 – 4,92) 10 -5 |

| Цемент заглаженный | 0,3 | 0,98 10 -3 |

| Рядовой бетон | 0,3 – 1 | (0,98 – 3,28 ) 10 -3 |

| Крупнозернистый бетон | 0,3 – 5 | (0,98 – 16,4) 10 -3 |

| 0,18 – 0,9 | ||

| Хорошо обструганная древесина | 0,18 – 0,9 | (5,9 – 29,5) 10 -4 |

| Обычное дерево | 5 | 16,4 10 -3 9 0039 |

- 1 м = 3,28 фута

- Оцинкованная сталь — стандартный и наиболее часто используемый материал в системах комфортного кондиционирования воздуха.

- Алюминий — широко используется в чистых помещениях. Предпочтительно для влажного воздуха, специальных вытяжных систем и декоративных воздуховодов

- Нержавеющая сталь — используется в системах воздуховодов для кухонной вытяжки, влажного воздуха и дымоудаления

- Углеродистая сталь (черное железо) — широко используется в устройствах, связанных с дымоходами , стеки, колпаки, другие высокотемпературные и специальные требования к покрытиям для промышленного использования

- Медь – в основном используется для некоторых химических выхлопных и визуальных воздуховодов

Относительная шероховатость

Относительная шероховатость – отношение абсолютной шероховатости к диаметру трубы или воздуховода – важно при расчете потери давления в воздуховодах или трубах с помощью уравнения Коулбрука. Относительную шероховатость можно выразить как

r = k / d h (1)

90 005 где

r = относительная шероховатость

k = шероховатость поверхности воздуховода, трубы или трубки (м, фут)

d h = гидравлический диаметр (м, фут)

Типовые материалы воздуховодов и их Используйте

- Оцинкованная сталь — наиболее распространенный материал, используемый для изготовления воздуховодов для большинства систем комфортного кондиционирования воздуха.

- Алюминий – широко используется в чистых помещениях, влажном воздухе, вытяжных системах и декоративных системах воздуховодов.

- Нержавеющая сталь – используется для кухонной вытяжки, влажного воздуха и дымоудаления.

- Углеродистая сталь (черное железо) – используется для дымоходов, дымовых труб, колпаков, высокотемпературных промышленных систем.

- Медь – используется для некоторых химических выхлопных систем и декоративных воздуховодов.

- Пластик, армированный стекловолокном (FRP) – используется в основном для химических выхлопов, скрубберов и подземных систем. Стойкий к коррозии, самоизолированный, с отличной шумоизоляцией и высококачественной герметизацией.

- Поливинилхлорид (ПВХ) – используется в химических выхлопах, дымовых газах и подземных системах воздуховодов. Устойчив к коррозии, легкий вес, легко модифицируется.

- Ткань (текстильные воздуховоды) – используется для равномерного распределения воздуха.

- Гибкий воздуховод (внутренний слой, поддерживаемый спиральной проволочной катушкой) — используется для соединений.

Понимание таблицы шероховатости поверхности и создание отличных деталей

Автор Joe Lee | 21 марта 2022 г. | Отделка поверхности

Планируете ли вы вывести на рынок новый продукт или у вас есть различные конструкции деталей, которые вы хотите изготовить и собрать?

Шероховатость поверхности ваших деталей играет важную роль в долговечности и производительности вашего продукта. Например, шероховатые поверхности обычно имеют высокий уровень трения, что делает их более подверженными износу, чем более гладкие поверхности.

Однако иногда желательны шероховатые поверхности — в некоторых случаях требуются детали с такой степенью шероховатости, которая способствует адгезии для нанесения покрытий и окраски. Кроме того, различные производственные процессы обеспечивают различные типы отделки поверхности.

Чтобы принять обоснованное решение об идеальной обработке поверхности и методах изготовления ваших деталей, вам необходимо сначала ознакомиться с таблицами шероховатости поверхности при производстве. Здесь мы обсудим все, что вам нужно знать о чистоте и шероховатости поверхности, а также о том, как их измерить.

Здесь мы обсудим все, что вам нужно знать о чистоте и шероховатости поверхности, а также о том, как их измерить.

Содержание

Что такое отделка поверхности?

Чтобы лучше понять шероховатость поверхности, давайте рассмотрим простую иллюстрацию типичной обработанной детали, показанную на рис. 1. Шероховатость поверхности просто описывает общую текстуру поверхности (или детали) и характеризуется:

- Лей

- Волнистость

- Шероховатость поверхности

Рис. 1: Механически обработанная деталь с шероховатостью поверхности

Укладка относится к доминирующему узору на поверхности и ориентации этого узора. Например, схемы укладки могут быть вертикальными, горизонтальными, круглыми, перпендикулярными или заштрихованными; все зависит от метода производства, используемого для создания деталей.

Рисунок 2: Различные типы схем укладки

Шероховатость поверхности — это мера общего количества неровностей, расположенных на расстоянии друг от друга на поверхности детали. Именно это имеют в виду инженеры и механики, когда говорят об отделке поверхности. Чем ниже число шероховатости поверхности, тем меньше на ней неровностей.

Именно это имеют в виду инженеры и механики, когда говорят об отделке поверхности. Чем ниже число шероховатости поверхности, тем меньше на ней неровностей.

Волнистость измеряет более широкое отклонение поверхности от ее номинальной формы. Он описывает неровности поверхности, которые появляются периодически через более длительные интервалы, чем шероховатость поверхности. Обычно это вызвано дефектами механической обработки, возникающими в результате вибрации и деформации или деформации в результате операций нагрева и охлаждения.

Как измерить шероховатость поверхности?

На рис. 3 показано поперечное сечение типичной обработанной детали с неровностями поверхности. Для измерения шероховатости поверхности этой детали необходимо измерить высоту пиков шероховатости по длине детали. Существует несколько устройств контроля качества для измерения шероховатости поверхности, но первоклассные механические мастерские обычно используют измеритель шероховатости поверхности.

Рисунок 3: Поперечное сечение детали с неровностями поверхности

Измеритель шероховатости поверхности оснащен щупом (или датчиком высокого разрешения), который перемещается по поверхности мишени в направлении, перпендикулярном схеме укладки, с постоянной скоростью. С помощью специальных электрических систем измеритель получает (и усиливает) электрические сигналы для получения большего увеличения по вертикали. В зависимости от выбранного вами национального стандарта, этот прибор оценивает шероховатость поверхности с помощью любого из этих трех индикаторов:

С помощью специальных электрических систем измеритель получает (и усиливает) электрические сигналы для получения большего увеличения по вертикали. В зависимости от выбранного вами национального стандарта, этот прибор оценивает шероховатость поверхности с помощью любого из этих трех индикаторов:

- Средняя шероховатость Ra

- Средняя высота неровностей Рз

- Среднеквадратическая шероховатость

Рис. 4. Измеритель шероховатости поверхности

Рис. 5. Измеритель шероховатости поверхности с увеличенным изображением щупа и заготовки

среднее арифметическое всех высоты поверхности, измеренные поперек поверхности. Это, безусловно, наиболее часто используемый индикатор шероховатости поверхности. Однако имейте в виду, что разные профили шероховатости поверхности могут иметь один и тот же Ra, но работать по-разному. Поэтому вам может потребоваться определить дополнительные параметры шероховатости поверхности, чтобы различать эти различия.

средняя высота неровностей (или средняя шероховатость Rz) оценивает шероховатость поверхности путем расчета среднего значения пяти самых больших различий между пиками и впадинами в пределах пяти длин выборки. Это более часто используемый индикатор в Европе и Азии.

RMS шероховатости измеряет среднеквадратичное значение всех пиков и впадин поверхности. Поскольку индикатор шероховатости RMS использует больше точек, чем шероховатость Rz, он более точен, чем Rz. Обычно это хороший вариант, если вы не хотите вычислять Ra.

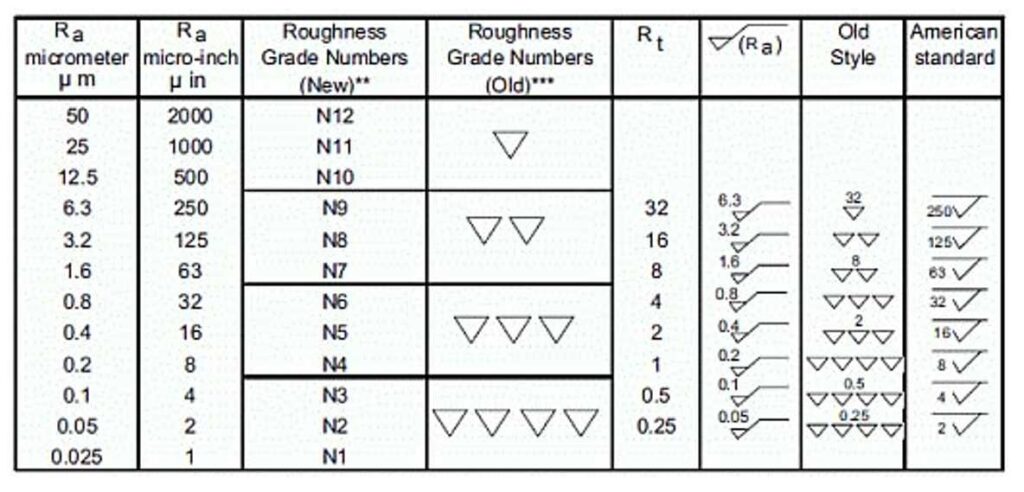

Таблица шероховатости поверхности: преобразование индикатора шероховатости поверхности

В таблице 1 приведена таблица преобразования шероховатости поверхности для индикаторов шероховатости Ra, Rz и RMS.

Первоклассные услуги по механической обработке и отделке поверхности: Gensun может помочь

Теперь, когда вы понимаете, что такое обработка поверхности и таблица шероховатости поверхности, вы, вероятно, согласитесь с тем, что операции по отделке поверхности требуют лучших технологий и специалистов для изготовления желаемая часть.