Шероховатость rz 40: Ra, Rz, параметры, обозначение, виды

alexxlab | 01.03.2023 | 0 | Разное

2.1. Выполнение чертежа детали

ВинокуроваГ.Ф., СтепановБ.Л. «Инженернаяграфика», часть2, учебноепособие, 2000 г

ГЛАВА 2. ЧЕРТЕЖИ ДЕТАЛЕЙ МАШИН И ИХ ЭЛЕМЕНТОВ

Современный рабочий чертеж детали содержит требования, которые излагают на чертеже в виде изображений, условных знаков и текстовых записей.

Изображения (виды, разрезы, сечения, выносные элементы) должны определять геометрическую форму детали с исчерпывающей полнотой. Их число по возможности должно быть минимальным.

Для того чтобы после изготовления детали ее элементы не оказались смещенными относительно друг друга, а их геометрическая форма не отклонилась от заданной, на чертеже указывают допустимые отклонения формы и расположения поверхностей.

Большое значение для работоспособности детали имеет микрогеометрия ее поверхностей, поэтому на чертеже дают указания о допустимых микронеровностях (шероховатости) на поверхностях, ограничивающих деталь.

На рабочих чертежах задаются размеры всех элементов детали

(размеры формы) и их взаимного положения (размеры положения).

Общие правила нанесения размеров изложены в гл. 9 первой части данного учебного пособия. Дополнительные сведения по нанесению размеров будут изложены далее.

Сведения о материале, из которого изготовлена деталь, указывают в основной надписи чертежа.

Чертеж детали может содержать и другие требования, например, к способу испытания изготовленной детали, к ее транспортировке и хранению.

Деталь изображают с теми размерами, обозначениями шероховатости поверхности и другими параметрами, какие она должна иметь перед сборкой. Форма, размеры и шероховатости поверхности элементов деталей, получаемые в результате обработки при сборке, указывают на сборочном чертеже.

Все указания должны выполняться со строгим соблюдением соответствующих стандартов и занимать на поле чертежа определенные места.

ВинокуроваГ.Ф., СтепановБ.Л. «Инженернаяграфика», часть2, учебноепособие, 2000 г

2.2. Элементы деталей

Конструирование деталей машин является сложным творческим процессом, сопровождающимся решением ряда задач; в частности, обеспечение прочности и износоустойчивости детали, технологичности, наименьшей массы и т. п.

п.

Какую бы сложную форму не имела деталь, конструктор выполняет ее как совокупность простейших геометрических тел или их частей. Рассмотрим наиболее часто встречающиеся элементы деталей и их наименования.

Наиболее распространенными элементами деталей являются фаски, галтели, проточки, пазы, буртики, лыски, различные отверстия – центровые, под винты и т. д., рифления, бобышки и др. (рис. 2.1).

Рис. 2.1

Фаски – конические или плоские узкие срезы (притупления) острых кромок деталей – применяют для облегчения процесса сборки (рис. 2.1, рис. 2.2), предохранения рук от порезов острыми кромками (требования техники безопасности), придания изделиям более красивого вида (требования технической эстетики) и в других случаях.

Галтели – скругления внешних и внутренних углов на деталях машин – широко применяют для облегчения изготовления деталей литьем, штамповкой, ковкой, повышения прочностных свойств валов, осей и других деталей в местах перехода от одного диаметра к другому.

Проточки – (канавки) применяют в основном для установки в них стопорящих деталей, уплотняющих прокладок, для «выхода» режущих инструментов, например, при нарезании резьбы, зубьев зубчатого колеса, шпоночного паза; а также для плотного прилегания торцовых поверхностей сопрягаемых деталей.

ВинокуроваГ.Ф., СтепановБ.Л. «Инженернаяграфика», часть2, учебноепособие, 2000 г

На основном изображении проточки, как правило, дают с упрощениями, а их действительные формы и размеры выявляют выносными элементами.

Столь же разнообразно применение пазов, буртиков и лысок (плоских срезов на поверхности вращения, ограничивающих детали).

Буртик – утолщение на поверхности тел вращения, обычно кольцевое, предназначенное для фиксации другой детали.

Лыска – плоский срез на цилиндрической, конической или сферической поверхности детали параллельно геометрической оси поверхности.

На рис. 2.2 лыски служат для удержания детали от вращения при навертывании гайки на другой ее конец. Для придания чертежу большей наглядности лыски могут быть отмечены диагоналями, наносимыми тонкими сплошными линиями.

Для придания чертежу большей наглядности лыски могут быть отмечены диагоналями, наносимыми тонкими сплошными линиями.

Рис. 2.2

На торцах детали имеются центровые отверстия.

2.3. Шероховатость поверхности

Если рассмотреть в сильную лупу или под микроскопом поверхность какой-либо детали, то даже на хорошо отполированной поверхности будут заметны микронеровности. Совокупность неровностей с относительно малыми шагами, образующих рельеф поверхности на определенной базовой длине l, называется шероховатостью поверхности.

На одних поверхностях деталей неровности могут быть заметны невооруженным глазом, на других – только при помощи приборов. В таких случаях говорят, что поверхность детали имеет различную шероховатость.

Из деталей, имеющих разную шероховатость, но работающих в равных условиях, первой выйдет из строя деталь, имеющая большую

ВинокуроваГ.Ф., СтепановБ.Л. «Инженернаяграфика», часть2, учебноепособие, 2000 г

высоту микронеровностей за счет истирания поверхности, и надежность работы механизма уменьшится.

Поэтому, проектируя машины, конструктор задает не только точность, с какой должны быть выдержаны размеры элементов детали, но и допустимую шероховатость его поверхности, обеспечивающую длительную работоспособность детали. При этом следует учитывать, что чем выше требования к качеству поверхности, тем дороже ее изготовление.

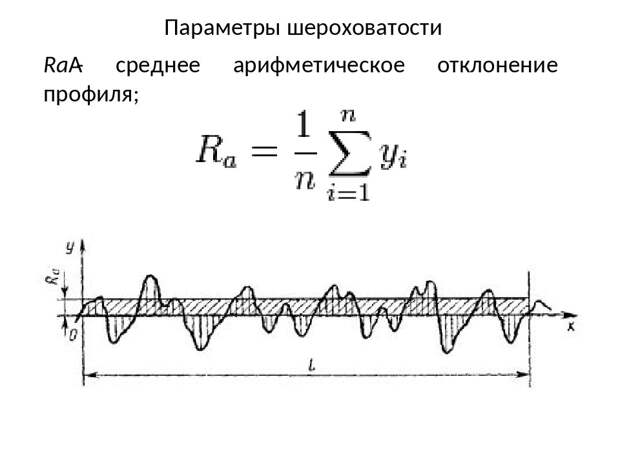

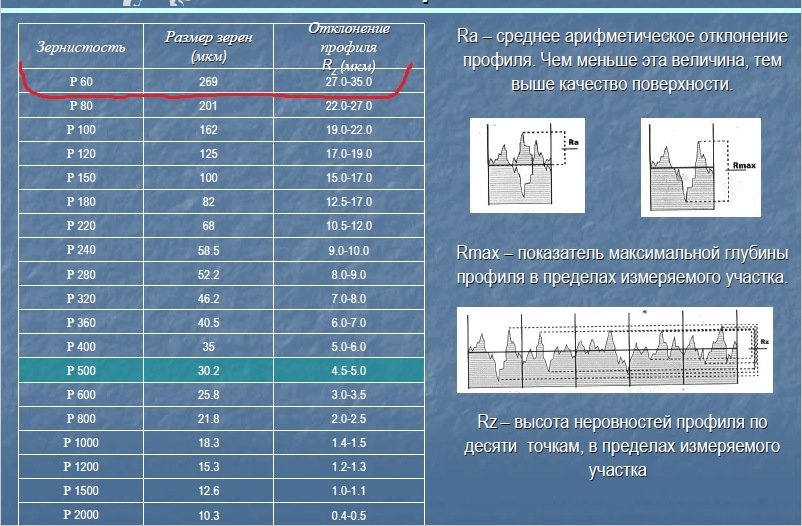

Сечение поверхности нормальной к ней плоскостью дает представление о профиле ее рельефа: о количестве, форме и величине выступов и впадин микронеровностей. Практически высота выступов и впадин микронеровностей поверхности колеблется от 0.08 до 500 мкм и более (мкм – микрометр равен 0.001 мм). Для оценки качества обрабатываемой поверхности ГОСТ 2789 – 73 установил шесть параметров. Наиболее часто используется один из высотных параметров Ra или Rz. Значения этих параметров определяются в пределах некоторого участка поверхности, длина которого называется базовой длиной l (рис. 2.3).

Ra – среднее арифметическое из абсолютных значений отклонений профиля в пределах базовой длины:

n

Ra =1 n ∑( y) ,

i =1

где y – расстояние между любой точкой профиля и средней линией; n – число выбранных точек профиля на заданной длине.

Рис. 2.3

Rz – сумма средних абсолютных значений высот пяти наибольших выступов профиля и глубин пяти наибольших впадин профиля в пределах базовой длины:

| ВинокуроваГ.Ф., СтепановБ.Л. |

| «Инженернаяграфика», часть2, |

| учебноепособие, 2000 г |

5 | 5 |

Rz =1 5 ( ∑ H max − | ∑ H min ) . |

i =1 | i =1 |

В табл. 2.1 приведены выборочно ряды значений параметров Ra и Rz, которые предпочтительны.

Таблица 2.1

|

| Ra |

|

|

| Rz |

| ||

|

|

|

|

|

|

|

|

|

|

80 | 8. |

| 0.40 | 0.025 | 320 | 32 |

| 1.60 | 0.100 |

40 | 4.0 |

| 0.20 | 0.012 | 160 | 16 |

| 0.80 | 0.050 |

20 | 2.0 |

| 0.100 |

| 80 | 8 |

| 0.40 | 0.025 |

10 | 0.80 |

| 0.050 |

| 40 | 3.2 |

| 0.20 |

|

|

|

|

|

|

|

|

|

|

|

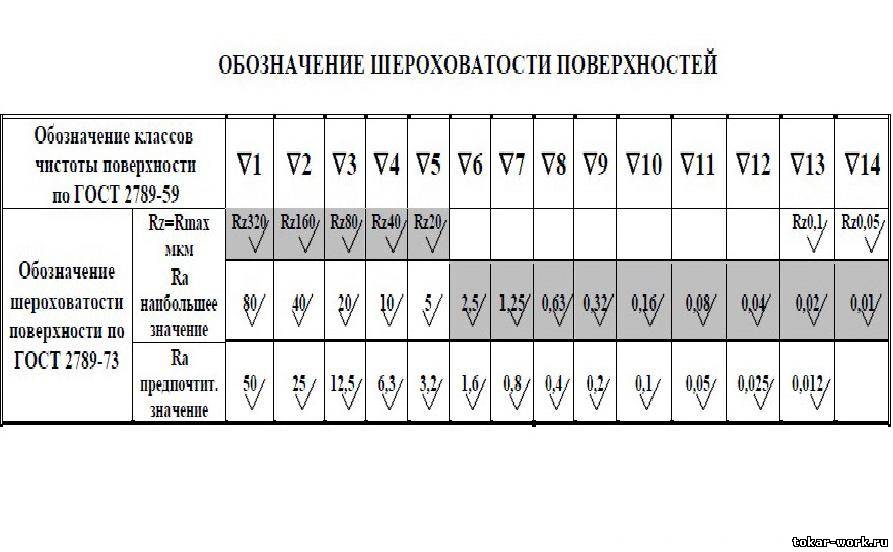

ГОСТ 2. 309 – 73 устанавливает обозначения шероховатости поверхности и правила нанесения их на чертежах изделий.

309 – 73 устанавливает обозначения шероховатости поверхности и правила нанесения их на чертежах изделий.

Для обозначения шероховатости поверхности применяется один из знаков, изображенных на рис. 2.4. Высота h приблизительно равна высоте размерных чисел, а высота H равна 1.5…3h. Толщина линий знаков берется равной примерно половине толщины сплошной основной линии, примененной на данном чертеже.

| Рис. 2.4 |

Знак | применяется для обозначения шероховатости поверхно- |

сти, вид обработки которой не устанавливается конструктором. Знак применяют для обозначения шероховатости поверхности, образованной удалением слоя материала (точением, сверлением и т.п.). Знак применяют для обозначения шероховатости поверхности, образуемой без удаления слоя материала (литье, ковка, штамповка, прокат и т.п.). Этим же знаком обозначаются поверхности, не обрабатываемые по данному чертежу.

На рис. 2.5 показана структура обозначения шероховатости поверхности. Вид обработки поверхности указывают в обозначении шероховатости только в случае, когда он является единственным применением для получения требуемой шероховатости поверхности.

Параметр шероховатости Ra указывают без символа, а Rz – с сим

ВинокуроваГ.Ф., СтепановБ.Л. «Инженернаяграфика», часть2, учебноепособие, 2000 г

Рис. 2.5

волом, например, Rz40 означает: шероховатость, полученная механическим путем, Rz=40.

Обозначения шероховатости поверхности на изображении изделия располагают на линиях контура, выносных линиях или на полках линий-выносок. Вершина знака или стрелка линии-выноски должны упираться в поверхности, шероховатость которых обозначают. К одной полке можно подводить несколько линий-выносок, относящихся к одному конструктивному элементу. При недостатке места допускается располагать их на размерных линиях или на их продолжении (рис. 2.6), а также разрывать выносную линию. Своей вершиной угол должен касаться линии, на которую он наносится. Если знак имеет полку, обозначение шероховатости поверхности располагают параллельно основной надписи.

Если знак имеет полку, обозначение шероховатости поверхности располагают параллельно основной надписи.

Рис. 2.6 | Рис. 2.7 |

На рис. 2.7 даны различные случаи расположения знаков шероховатости поверхности на чертежах изделий.

ВинокуроваГ.Ф., СтепановБ.Л. «Инженернаяграфика», часть2, учебноепособие, 2000 г

При указании одинаковой шероховатости для всех поверхностей изделия обозначение помещают в правом верхнем углу чертежа (рис. 2.8), размеры и толщина линий знака в обозначении больше, чем на чертеже, примерно в полтора раза.

Рис. 2.8 | Рис. 2.9 |

Если поверхности детали имеют разную шероховатость, то шероховатость преобладающей части поверхности изделия помещают в правом верхнем углу чертежа, а в скобках знак , что означает: поверхности, шероховатость которых на изображении детали не указана, должны иметь знак, поставленный перед скобками (рис.

На изображении изделия знак шероховатости наносят по возможности ближе к месту, где указан размер.

Обозначение шероховатости рабочих поверхностей зубьев зубчатых колес, эвольвентных шлицев и т.д. условно наносят на линии делительной окружности.

Если шероховатость одной и той же поверхности различна на отдельных участках, то эти участки разграничивают сплошной тонкой линией и наносят размеры и знаки шероховатости на каждом участке

(рис. 2.10).

Рис. 2.10

ВинокуроваГ.Ф., СтепановБ.Л. «Инженернаяграфика», часть2, учебноепособие, 2000 г

Обозначение шероховатости поверхностей повторяющихся элементов изделия (отверстий, пазов, зубьев и т. п.), количество которых указано на чертеже (рис. 2.6), а также обозначение шероховатости одной и той же поверхности наносят один раз независимо от числа изо-

бражений.

Рис. | Рис. 2.12 |

Если шероховатость поверхностей, образующих контур, должна быть одинаковой, то обозначение шероховатости наносят один раз со знаком , означающим «по контуру», как показано на рис. 2.11, диаметр знака –

4…5 мм.

В обозначении одинаковой шероховатости поверхностей, плавно переходящих одна в другую, знак по контуру не приводят (рис. 2.12).

Обозначая шероховатость поверхностей детали, необходимо по возможности уяснить условия ее работы в изделии. При этом можно руководствоваться следующими соображениями:

поверхности, работающие в условиях, когда стабильность зазора имеет решающее значение (например, поверхности осей и валов быстроходных двигателей, поверхности шариков и роликов подшипников качения и т. п.) и образуемые путем тонкого шлифования и других доводочных операций, имеют шероховатость по шкале Ra 0.05…0.001 мкм; шероховатость на таких поверхностях можно увидеть только в сильную лупу;

поверхности подвижных ответственных соединений, испытывающие большие нагрузки (например, соединение зубчатого колеса высокой точности с валом), образуемые путем чистового шлифования, имеют шероховатость Ra 1. 60…0.60 мкм. Шероховатость на них можно увидеть только в лупу;

60…0.60 мкм. Шероховатость на них можно увидеть только в лупу;

поверхности менее ответственные подвижные (например, обычные соединения зубчатых колес и червяков с валами, трущиеся поверхности клапанов и кранов и т. п.) и неподвижные (например, привалочные поверхности при герметичном соединении без прокладок) имеют шероховатость Ra 3.2…1.6 мкм. Шероховатость едва заметна;

ВинокуроваГ.Ф., СтепановБ.Л. «Инженернаяграфика», часть2, учебноепособие, 2000 г

поверхности в малоответственных подвижных и неподвижных соединениях (например, поверхности деталей, прилегающих к другим деталям, поверхности под запрессовку втулок, вкладышей и т.п.), когда стабильность зазора не имеет большого значения, образуемые чистовым точением, грубой шлифовкой, литьем под давлением и другими операциями, имеют шероховатость Ra 6.3…3.2 мкм. Шероховатость заметна;

поверхности отверстий под болты, винты, шпильки и т. п. (когда зазор предусмотрен для свободного соединения деталей), образуемые вырубанием на штампах, черновым точением, сверлением и другими операциями, имеют шероховатость по шкале Rz 80…20 мкм. Шероховатость ясно заметна и легко обнаруживается ощупыванием;

Шероховатость ясно заметна и легко обнаруживается ощупыванием;

поверхности, образованные без снятия слоя материала, например, литьем в земляные формы и кокили, не соприкасающиеся в изделии с другими поверхностями, имеют шероховатость по шкале Rz 80…400 мкм и более. Шероховатость хорошо видна.

Шероховатость поверхностей некоторых видов изделий стандартизована, например, поверхности стандартных болтов и гаек класса точности В должны иметь шероховатость по шкале Ra 12.5…6.3 мкм и т.д.

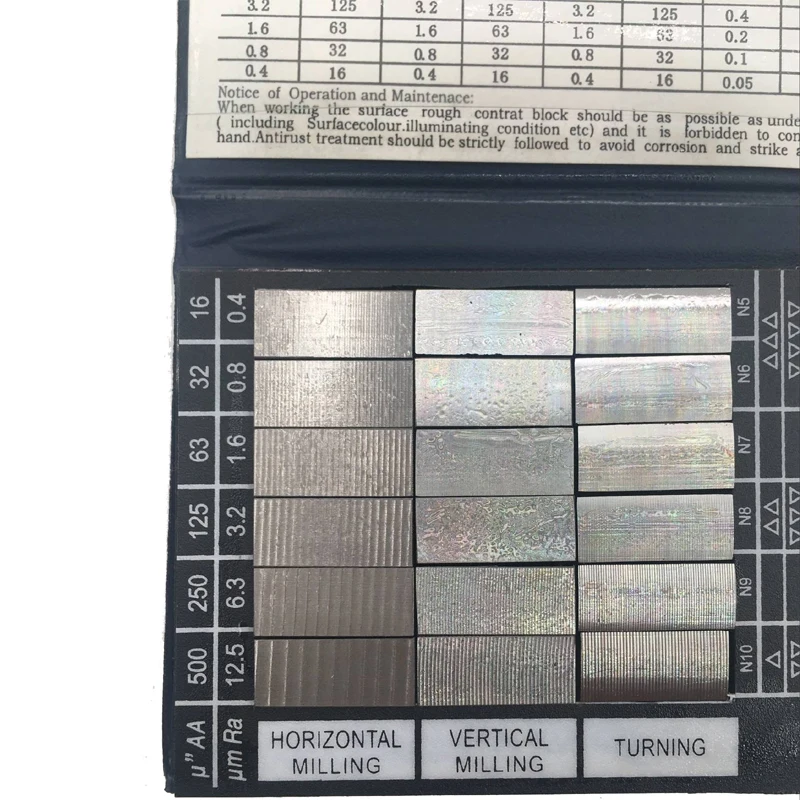

Шероховатость поверхности зависит от способа образования поверхности. Так, при обработке резанием шероховатость может иметь следующие значения:

при точении черновом (рис. 2.13,а) Rz 160…40 мкм, чистовом –

Ra 5…0.63 мкм, алмазном – Ra 0.32…0.08;

при строгании черновом (рис. 2.13,б) Rz 320…80 мкм, чистовом –

Ra 5…2.5;

при обработке долбяком (рис. 2.13,в) черновой Rz 80…40 мкм, чистовой – Ra 5…2.5 мкм;

при фрезеровании (рис. 2.13,г) черновом Rz 160…40 мкм, чисто-

вом – Ra 5…1. 25, тонком – Ra 2.5…0.63;

25, тонком – Ra 2.5…0.63;

при шлифовании (рис. 2.14) грубом Rz 40…10, чистовом –

Ra 2.5…0.63, тонком – Ra 0.63…0.16;

притирочные (доводочные) операции, Ra 0.16…0.02; при сверлении (рис. 2.15,а) Rz 80…40;

при развертывании (рис. 2.15,б) чистовом Ra 1.25…0.63; отделоч-

ном – Ra 0.63…0.10;

ВинокуроваГ.Ф., СтепановБ.Л. «Инженернаяграфика», часть2, учебноепособие, 2000 г

при зенкеровании цилиндрическом и коническом (рис. 2.15,в,г)

Rz 20…10 мкм. |

|

|

|

а | б | в | г |

|

| Рис. 2.13 |

|

| а | б |

|

|

| Рис. 2.14 |

|

а | б | в | г |

Рис. 2.15

2.15

Шероховатость поверхности деталей из латуни и бронзы при тех же технологических операциях получается меньшей, чем для стали.

Способы обработки и соответствующие им параметры шероховатости поверхности приведены в табл. 2.2.

ВинокуроваГ.Ф., СтепановБ.Л. «Инженернаяграфика», часть2, учебноепособие, 2000 г

Таблица 2.2

Значение параметров шероховатости поверхностей в зависимости от способа их обработки

ВинокуроваГ.Ф., СтепановБ.Л. «Инженернаяграфика», часть2, учебноепособие, 2000 г

Продолжение табл. 2.2

ВинокуроваГ.Ф., СтепановБ.Л. «Инженернаяграфика», часть2, учебноепособие, 2000 г

Величина параметра шероховатости в зависимости от функционального назначения, состояния и способа обработки поверхности выбирается из табл. 2.3.

Таблица 2.3

Параметры шероховатости в зависимости от состояния и способа обработки поверхности

Параметр шерохоПоверхности ватости

| Поверхности заготовок в состоянии |

| поставки, не прошедшие механиче- |

| ской обработки и не определяемые |

| данным чертежом |

Rz320 | Поверхности, не соприкасающиеся с |

другими поверхностями (кромки по- | |

| сле штамповки и резания, поверхно- |

| сти литых деталей и др. |

| Наружные, механически обработан- |

Rz320 | ные поверхности, не соприкасающие- |

ся с другими поверхностями (поверх- | |

| ности фланцев арматуры, гаек и др.) |

|

|

Rz160 | Проходные отверстия под болты, |

| винты, шпильки и т. п. |

Rz80 | Опорные поверхности станин, крон- |

штейнов, защитных кожухов; поверх- | |

| ности галтелей, канавок, фасок, флан- |

| цев, шкивов, торцы труб и др. |

| Корпус патрона, свободные поверх- |

Rz40 | ности валов, шкивов корпусов; неот- |

ветственные профили резьб; поверх- | |

| ности отверстий с диаметром до |

| 15 мм под болты, шпильки и др. |

Rz20 | Присоединительные поверхности |

корпусов, кронштейнов; наружные | |

| свободные поверхности зубчатых |

| колес и др. |

Сопряженные поверхности неподвижных соединений, например, опор-

2.5ные плоскости реек, направляющие

Способ обработки

Прокатка, ковка, литье, штамповка, волочение и т. п.

Зачистка напильником, резка автогеном, на ножницах и прессах

Черновое точение, черновое фрезерование, сверление, обдирочное шлифование

Сверление, зенкерование Получистовое точение

и растачивание, черновое строгание, сверление, зенкерование Сверление, зенкерование, развертывание, получистовое точение

Чистовое точение, получистовое фрезерование и строгание, чистовое растачивание, чистовое строгание Чистовое сверление, чистовое шлифование, нарезание резьб и зу-

ВинокуроваГ. Ф., СтепановБ.Л. «Инженернаяграфика», часть2, учебноепособие, 2000 г

Ф., СтепановБ.Л. «Инженернаяграфика», часть2, учебноепособие, 2000 г

| типа «ласточкин хвост», внутренние | бошлифование, зубо- | |||

| поверхности корпусов под подшип- | долбление | |||

| ники качения |

|

| Чистовое точение, чис- | |

1.25 | Посадочные | поверхности | зубчатых | ||

колес, червяков, втулок; внутренняя | товое | фрезерование, | |||

| поверхность | подшипников | скольже- | чистовое | шлифование, |

| ния |

|

| притирка |

|

| Сопрягаемые поверхности бронзовых |

|

| ||

| зубчатых колес, рабочие шейки ко- |

|

| ||

0. 63ленчатых и распределительных валов

63ленчатых и распределительных валов

| и винтов; поверхности валов под |

|

|

| подшипники качения | Тонкое | шлифование, |

0.32 | Посадочные поверхности осей и ва- | ||

| лов малого диаметра, рабочие по- | тонкое точение, при- | |

| верхности центров | тирка |

|

| Поверхности, работающие в условиях |

|

|

| трения, например, наиболее ответст- |

|

|

0.16венные оси и валы повышенной точ-

ности; рабочие поверхности коленча- | |||

тых и распределительных валов бы- | |||

строходных двигателей; поверхности | |||

ответственных цилиндрических | и | ||

призматических направляющих |

| Притирка, доводка | |

Внутренние | поверхности цилиндров |

| |

поршневых | машин, наружные | по- | |

0. 08верхности пальцев поршневых колец,

08верхности пальцев поршневых колец,

поверхности трения. Рабочие шейки быстроходных прецизионных станков

Рабочие поверхности деталей измери-

0.04тельных приборов в подвижных со-

| единениях средней точности, измери- |

| |

| тельные поверхности калибров |

| |

Rz0.10 | Измерительные поверхности деталей | Тонкая притирка, до- | |

измерительных приборов | и рабочие | ||

| поверхности приборов в подвижных | водка, полирование | |

| сопряжениях высокой точности |

| |

Rz0.05 | Зеркальные поверхности | концевых |

|

| мер длины |

|

|

Шероховатость, которая присутствует на стальной поверхности

В документации, для того чтобы обозначить значение шероховатости той или иной поверхности, применяются обозначения типа Ra, Rz, а также Rt.

Rz, представляет собой среднее значение повышения в сравнении с равнинным уровнем, что равно профилю материала абразивного типа.

Rt, наибольшее повышение, отнесенное к равнинному уровню обрабатываемой поверхности.

Ra, обозначение предполагает расстояние средней величины до представляемой линии центрального рода, которую можно провести промеж равнинами, а также вершинами. Значение регламентируется по стандарту номер 3274, из серии типа ISO.

Имеющее место непосредственная перемена значения Т.С.С., грунтовочных материалов, которые используются на тех или иных стальных поверхностях, после проведения очистки пескоструйного типа, до значения толщины в 30 микрометров, имеет довольно большую степень неточности. Грунтовый материал при своем сухом слое со значением толщины до 30 микрометров и выше, может создать толщину среднего уровня, а не значение толщины, отнесенную к вершинам.

В том случае, когда документах спецификационного типа речь идет об профиле абразивного типа, с обозначением Rz, очистка пескоструйного типа по стандарту из серии ISO, под номером Sa2. 5, обязана быть проведена с применением песка минерального происхождения, в том случае, если не было никаких дополнительных упоминаний.

5, обязана быть проведена с применением песка минерального происхождения, в том случае, если не было никаких дополнительных упоминаний.

Значение равное выше чем Rа, при 17 микрометрах (в случае профиля материала абразивного типа R, со значением типа Т.С.С., до сотни микрометров), стандартом рекомендуется применять ещё один слой грунтовочного материала с целью закрыть шероховатость.

В большинстве случае, при проведении очистки пескоструйного типа, с поверхностью подверженной высоким уровнем ржавчины, зачастую профиль получается со значением до сотни мкм.

Коррозийные категории, в условиях атмосферы в окружающей среде, согласно стандарту типа ISO, под номерами 12944-2, а также номером 9223.

Примечание, в районах, выходящих на побережье того, или иного водоёма (соленого), с климатом, который является теплым, а также довольно влажным значения утраты массы, а также уменьшение толщины способны быть большими, чем границы установленные категорией С5-М.

Категории коррозии в воде и почве.

|

Категории |

Тип окружающей среды |

Типы окружающей среды, а также конструкций из металла |

|

Im1 |

пресная вода |

Разнообразные конструкции, а также те или иные сооруженные на тех или иных реках, гидроэлектростанции |

|

Im2 |

Морская, а также солоноватая вода |

Различные конструкции, возведенные в районах, граничащих с водоёмами, как зоны портов, где имеются конструкции, изготовленные из металла, различные металлические ворота тех или иных шлюзов, а также различные плотины |

|

Im3 |

Почва |

Разного рода емкости, которые находятся в толще почвы, конструкции, изготовленные из металла, а также трубы, также из металла |

Приложение 2

Воздействие разнообразных факторов технологического характера на получение покрытий лакокрасочного рода, а также на время их существования.

Процессы технологического типа для образования покрытий лакокрасочного типа довольно различны. Это обстоятельство связывается с функциональным и рабочим предназначением того или иного изделия, которое подлежит окраске, некоторыми условиями, которые связаны с его эксплуатацией. Также от характеристики поверхности металла, на которую будет наноситься краска, используемыми методами покраски и также от формирования лакокрасочного покрытия. Для получения покрытия лакокрасочного типа, проводятся несколько стадий, как то: проведение подготовительных работ на поверхности, непосредственно перед началом покраски; собственно нанесение материала лакокрасочного типа; и далее процесс отверждения (высыхания) материала лакокрасочного типа. Указанные стадии имеют своё влияние на долговечность покрытия металла лакокрасочными материалами.

Высокое значение по длительности срока службы, и также соблюдение нужных свойств имеющих физико-механического характер для покрытий образованных лакокрасочными материалами, можно добиться, если выбрать наиболее оптимальные и подходящие стадии в ходе операций технологического характера, а также получения их при учете наиболее правильного и четкого выбора материала лакокрасочного типа.

Приложение 3

Произведение очистительных работ струйным методом поверхности с применением различных абразивных материалов. Весьма хорошо известен недостаток стали, в том, что данный вид материала подвержен ржавчиной, или другими словами, он широко подвергается одной из форм коррозионного процесса. Чтобы увеличить во времени срок действия оборудования, которое имеет высокую стоимость, а также обеспечить условия, обеспечивающие наиболее оптимальную отдачу, от проведенных вложений денежных средств, изготовленные из стали или другого металла элементы той или иной конструкции, их в основном обрабатывают специальной противокоррозионной обработкой. Это обеспечивается при помощи наложения на них 1-го, либо же ряда слоев лакокрасочных материалов, либо подобных других материалов. В основном наноситься краска. Перед нанесением этого слоя, поверхность проходит тщательную обработку, использую для этого довольно большое количество разных методов. Правильная, качественная, и в тоже время высокотщательная обработка поверхности на предварительном этапе, перед началом процесса по окраске, есть гарантом обеспечения качества и долгого срока службы изделия.

Профиль обрабатываемой поверхности металла

Профиль обрабатываемой поверхности того или иного металла, представляет собой довольно важную часть при подготовке поверхности к обработке. Правильный профиль, который имеется в совокупности с необходимым уровнем по подготовке поверхности, дает возможность получить хорошую степень сцепления покрытия защитного типа и собственно поверхности. То, какой именно профиль образуется по результатам проведенной обработки, находится буквально на прямую зависит, от геометрических размеров зерен применяемого материала абразивного типа, его массы, а также формы его зерен. Кроме того он зависит от типа действия зерен абразива на обрабатываемую поверхность (речь идет об оказываемом на обрабатываемую поверхность давлении, угле обработки, а также расстоянии проводимой обработки), а также ряда некоторых прочих причин.

В случае осуществления обработки с абразивным материалом, который имеет крупные по размерам зерна, образуется довольно грубый профиль металлической поверхности. В некоторых случаях данные условия позволяют повысить уровень сцепления покрытия необходимого для защиты поверхности, с собственно поверхностью но. Тем не менее, большинство из применяемых сегодня методов по обеспечению защиты, не нуждаются в создании чрезмерно высокого по уровню тщательности профиля обрабатываемой поверхности, что осуществляется предварительно. Кроме прочего чем выше уровень грубости профиля обрабатываемой металлической поверхности, то тем выше будет также и расход применяемой краски, для того, чтобы полностью вся поверхность получила тщательное покрытие краской, также все образованные по причине обработки абразивом выемки были также наполнены краской.

В некоторых случаях данные условия позволяют повысить уровень сцепления покрытия необходимого для защиты поверхности, с собственно поверхностью но. Тем не менее, большинство из применяемых сегодня методов по обеспечению защиты, не нуждаются в создании чрезмерно высокого по уровню тщательности профиля обрабатываемой поверхности, что осуществляется предварительно. Кроме прочего чем выше уровень грубости профиля обрабатываемой металлической поверхности, то тем выше будет также и расход применяемой краски, для того, чтобы полностью вся поверхность получила тщательное покрытие краской, также все образованные по причине обработки абразивом выемки были также наполнены краской.

Профиль обрабатываемой поверхности, который обладает довольно высоким значением уровня, далеко не во всех случаях считается лучшим решением для подобной системы обеспечения защиты. В ряде случаев изготовителями материалов лакокрасочного типа, в технических данных для того или иного типа краски, указывается степень необходимой предварительной подготовки, а также необходимый для правильного нанесения краски профиль обрабатываемой поверхности.

Помимо прочего, важно иметь в виду, то, что при наличии одинакового объема и массы материала абразивного типа, зерен, которые имеют мелкий размер, в нем могут находиться и не меньшее количество, чем зерен, которые имеют довольно крупный размер. В течение одно и того же временного промежутка, можно использовать до одного кг мелкого типа абразивного материала, который в тоже время имеет в своей структуре до восьми сотен тысяч зерен, которые обладают размером равным 0.6 миллиметра.

При проведении сравнения с абразивным материалом, который имеет в своем составе крупные по размеру зерна, абразивный материал, у которого в составе мелкие по размеру зерна, позволяет обеспечить большую скорость при очистке, а также обеспечивает в разы более лучший эффект во время наложения слоя защитного типа. Также он дает возможность иметь более мелкий по размеру профиль обрабатываемой поверхности, при этом понеся довольно небольшой расход лакокрасочного материала. Данное качество довольно часто бывает весьма удобным в случае использования его на поверхностях стальных объектов, которые являются новыми, и имеют покрытие исключительно окалиной прокатного типа, либо имеющим довольно низкий уровень ржавчины. Но важно отметить, что при высоком уровне загрязнения, а также при высоком уровне коррозионного воздействия на обрабатываемой поверхности (например, при ряде слоев краски, слое образованном ржавчиной с большой толщиной, а также наростами), довольно непросто очистить при помощи абразива с мелкими по размеру зернами. В подобном случае, работы по очистке будут занимать много времени, а также будут расходовать чрезмерное количество абразивного материала. По этой причине, в подобных случаях гораздо более правильно будет использовать абразив, который имеет в своей структуре зерна с весьма крупными размерами.

Но важно отметить, что при высоком уровне загрязнения, а также при высоком уровне коррозионного воздействия на обрабатываемой поверхности (например, при ряде слоев краски, слое образованном ржавчиной с большой толщиной, а также наростами), довольно непросто очистить при помощи абразива с мелкими по размеру зернами. В подобном случае, работы по очистке будут занимать много времени, а также будут расходовать чрезмерное количество абразивного материала. По этой причине, в подобных случаях гораздо более правильно будет использовать абразив, который имеет в своей структуре зерна с весьма крупными размерами.

Зерно абразивного материала, которое обладает размерами, считающимися крупными, довольно хорошо может убрать коррозию тяжелого характера. Тем не менее, подобный вид абразива зачастую является через-чур, грубым для осуществления очистки тщательного уровня, для достижения вычищения пор, а также всевозможных углублений. В большинстве случаев, чтобы получить более высокий эффект, как касательно скорости выполняемой работы, а также расходования материала, так и касательно степени осуществляемой работы по очистке, а также образуемого профиля, применяют специальную смесь, в которой применяются как мелкие по размерам, так и большие по размерам зерна абразивного материала. Осуществление правильного выбора нужного материла, во всех случаях находится исходя из изначального состояния обрабатываемой поверхности (по уровню воздействия процесса коррозии), необходимой степени чистоты (что определяется по степени прохождения работ для выполнения подготовки), а также профиля этой поверхности. Также выбор зависит от данных спецификационных документов, которые представляются изготовителями краски, и также от имеющихся законов, а также некоторых правил.

Осуществление правильного выбора нужного материла, во всех случаях находится исходя из изначального состояния обрабатываемой поверхности (по уровню воздействия процесса коррозии), необходимой степени чистоты (что определяется по степени прохождения работ для выполнения подготовки), а также профиля этой поверхности. Также выбор зависит от данных спецификационных документов, которые представляются изготовителями краски, и также от имеющихся законов, а также некоторых правил.

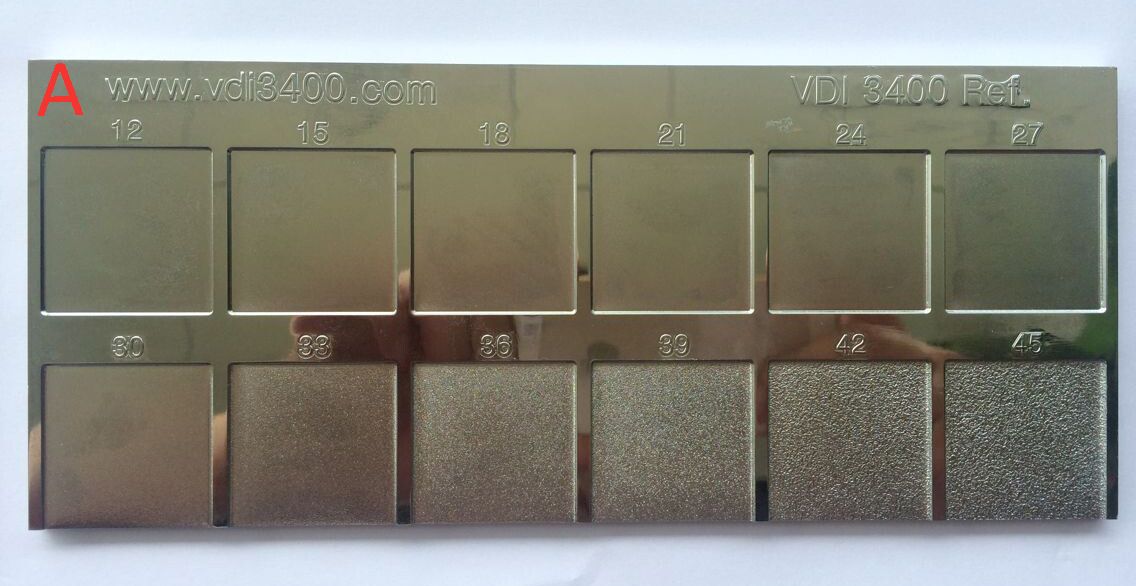

Некоторые спецификации, а также определения по компараторам профиля обрабатываемой поверхности по стандартам типа ИСО, для обеспечения оценки поверхности, которая была очищена путем обдувки абразивным материалом

1. Область использования, а также некоторые общие положения

Эта часть по стандарту класса ISO, под номером 8503, регламентирует необходимые требования, позволяющие определить элементы компараторов данного профиля который предназначается для осуществления тактильного, а также зрительного сравнения разнообразных поверхностей тех или иных стальных объектов, которые прошли процедуру очистки посредствам обдувки, которую осуществляли с применением песка абразивного типа, или собственно материала абразивного типа. Элементы компараторов профиля обрабатываемой поверхности применяется на территории стройплощадки, для осуществления оценки уровня и свойств шероховатости исследуемой поверхности, перед тем, как будет выполнен процесс нанесения лакокрасочных продуктов, а также прочих продуктов подобного рода, либо перед выполнением нанесения прочих материалов для защиты поверхности.

Элементы компараторов профиля обрабатываемой поверхности применяется на территории стройплощадки, для осуществления оценки уровня и свойств шероховатости исследуемой поверхности, перед тем, как будет выполнен процесс нанесения лакокрасочных продуктов, а также прочих продуктов подобного рода, либо перед выполнением нанесения прочих материалов для защиты поверхности.

В зависимости с текущей обстановкой возможно применение для оценивания уровня шероховатости исследуемой поверхности на иных подложках, которые предварительно прошли процедуру очистки пескоструйным методом, их применение не ограничивается только обрабатываемой поверхностью, на которую в дальнейшем планируется нанесение краски.

Данная часть стандартна номер 8503, имеет некоторые термины, которые применяются в данной и прочих частях этого стандарта.

Стандарт типа ISO, под номером 2632-2, представляет собой «Образцы для осуществления сравнения шероховатости», часть вторая, искрообразущие действия, пескоструйная обработка, также дробеструйная обработка, а также шлифование.

Стандарт типа ISO, под номером 4287-1, регламентирует уровень шероховатости поверхности, он содержит терминологию. Часть первая, поверхности, а также их характеристики.

Стандарт типа ISO, под номером 8501-1, регламентирует проведение подготовки основы изготовленной из стали перед тем, как на неё будет наложена краска, и прочие подобные покрытия. Регламентируется также зрительное оценивание уровня чистоты обрабатываемой поверхности. Часть первая, степени по ржавчины, а также степени необходимых подготовительных работ со стальной основой, которая является непокрытой, после того, как были полностью удалены все возможные ранние покрытия.

Стандарт типа ISO, под номером 8503, предполагает подготовительные работы с поверхностью того или иного стального объекта перед тем как будет осуществлено наложение лакокрасочных материалов и других похожих покрытий. Также приведения данные по шероховатости поверхности стального объекта, который был очищен при помощи пескоструйного метода.

Часть вторая, метод классифицирования профиля поверхности стального объекта, который был очищен по средствам обдувки абразивным материалом, а также с использованием специальных компараторов.

Часть три, метод обеспечения калибровки компараторов, исследуемого профиля поверхности по стандарту ИСО, а также обозначение данного профиля исследуемой поверхности стального объекта, при помощи исследования микроскопа.

Часть четыре, метод проведения калибровки компараторов, исследуемого профиля стальной поверхности согласно стандарту типа ИСО, а также установление профиля исследуемой поверхности, при использовании прибора измерительного типа, который оснащен системой механической записи.

Стандарт типа ISO, под номером 8504-2, регламентирует подготовительные работы со стальными основами, перед тем, как на них будут наложены лакокрасочные или иные подобные покрытия, для обеспечения их защиты.

Также рекомендуем для прочтения: сфера применения пескоструйных аппаратов; применение пескоструйных аппаратов.

Параметры профиля шероховатости поверхности — профилометры

| Параметр | Имя |

|---|---|

| Ра | Средняя шероховатость (Ra) |

| Заявка | Среднеквадратичное значение (RMS) Шероховатость |

| Рт | Максимальная высота профиля |

| Рв, Рм | Максимальная глубина впадины профиля |

| рупий | Максимальная высота пика профиля |

| Об/мин | Средняя максимальная высота пика профиля |

| Рз | Средняя максимальная высота профиля |

| Rmax | Максимальная глубина шероховатости |

| Рк | Средняя высота неровностей профиля |

| Рз(изо) | Высота шероховатости |

| Рай | Максимальная высота профиля |

| Вес, Вт | Высота волнистости |

| С | Среднее расстояние между локальными вершинами профиля |

| См, RSм | Среднее расстояние между неровностями профиля |

| Д | Пиковая плотность профиля |

| ПК | Пиковое число (пиковая плотность) |

| ВСК | Счетчик высотных точек |

| ла | Средняя длина волны профиля |

| лк | Среднеквадратическая длина волны профиля |

| Да | Средний абсолютный уклон |

| Дк | Среднеквадратичное значение (RMS) Наклон |

| Ло | Длина развернутого профиля |

| л | Соотношение длины профиля |

| Рск, Ск | Асимметрия |

Чистота поверхности Определения:

- Ra: Ra — среднее арифметическое абсолютных значений ординат профиля шероховатости.

Также известен как среднее арифметическое (AA), среднее значение центральной линии (CLA). Средняя шероховатость – это площадь между профилем шероховатости и его средней линией или интеграл от абсолютного значения высоты профиля шероховатости по длине оценки

Также известен как среднее арифметическое (AA), среднее значение центральной линии (CLA). Средняя шероховатость – это площадь между профилем шероховатости и его средней линией или интеграл от абсолютного значения высоты профиля шероховатости по длине оценки - Rz: Rz — среднее арифметическое значение одиночной глубины шероховатости последовательных выборок. Z представляет собой сумму высоты самых высоких пиков и самой низкой глубины впадины в пределах длины выборки.

- Cutoff λ c: профильного фильтра определяет, какие длины волн относятся к шероховатости, а какие к волнистости.

- Длина выборки: — эталон для оценки шероховатости. Его длина равна длине волны отсечки.

- Длина перемещения: — общая длина, пройденная щупом при получении трассируемого профиля. Это общая длина до поездки, длина оценки и после поездки

- Расчетная длина: — это часть длины перемещения, из которой определяются значения параметров поверхности.

- Предварительный ход: первая часть длины перемещения.

- Пост-путешествие: Последняя часть длины перемещения

Выбор отсечки λ c

| Профиль | Отсечка | Длина выборки/оценки | |

|---|---|---|---|

| Rz (мкм) | Ra (мкм) | λc (мм) | л / (мм) |

| До 0,1 | До 0,02 | .08 | 0,08 / 0,4 |

| Свыше 0,1 до 0,5 | Более 0,02 до 0,1 | . 25 25 | 0,25 / 1,25 |

| Свыше 0,5 до 10 | Свыше 0,1 вверх 2 | .8 | .8 / 4 |

| Свыше 10 до 50 | Свыше 2 до 10 | 2,5 | 2,5/12,5 |

| Свыше 50 до 200 | От 10 до 80 | 8 | 8 / 40 |

INSIZE Шероховатость поверхности Образец: 1 шт., 40 мкм/1,0 микрон Шероховатость – Ra, никель – 463T71|ISR-RS530X

УВЕЛИЧИТЬ

- Предмет # 463Т71

- производитель Модель # ISR-RS530X

- UNSPSC # 41114508

- № страницы каталога Н/Д

Страна происхождения

Объединенное Королевство. Страна происхождения может быть изменена.

Страна происхождения может быть изменена.

Эталонные образцы для измерителей шероховатости поверхности представляют собой единый калиброванный кусок металла, используемый для калибровки измерителей шероховатости поверхности. Металлический образец обеспечивает одну эталонную шероховатость или диапазон эталонных шероховатостей на одной пластине образца.

Коснитесь изображения, чтобы увеличить его.

Наведите курсор на изображение, чтобы увеличить его.

УВЕЛИЧИТЬ

- Предмет # 463Т71

- производитель Модель # ISR-RS530X

- UNSPSC # 41114508

- № страницы каталога Н/Д

Страна происхождения

Объединенное Королевство.

0

0 2.11

2.11 )

)