Шероховатость после сверления: Таблица зависимости шероховатости от вида обработки

alexxlab | 05.08.2018 | 0 | Разное

| Класс | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| В ячейках сверху указаны классы шероховатости для сопоставления с новым стандартом | ||||||||||||||

| Ra | 100 | 50 | 25 | 12,5 | 6,3 | 3,2 | 0,8 | 0,4 | 0,2 | 0,1 | 0,08 | 0,025 | 0,01 | |

| Rz | 400 | 200 | 100 | 50 | 25 | 12,5 | 6,3 | 3,2 | 1,6 | 0,8 | 0,4 | 0,2 | 0,1 | 0,05 |

| Пескоструйная обработка | Rz400 | |||||||||||||

| Ковка в штампах | Rz400 | Rz200 | Rz100 | |||||||||||

| Отпиливание | Rz400 | |||||||||||||

| Сверление | Rz100 | Rz50 | Rz25 | |||||||||||

| Зенкерование черновое | Rz100 | Rz50 | Rz25 | |||||||||||

| Зенкерование чистовое | R z50 | Rz25 | 3,2 | 1,6 | ||||||||||

| Развертывание нормальное | 3,2 | 1,6 | 0,8 | |||||||||||

| Развертывание точное | 1,6 | 0,8 | 0,4 | |||||||||||

| Развертывание тонкое | 0,8 | 0,4 | 0,2 | |||||||||||

| Протягивание | Rz25 | 3,2 | 1,6 | 0,8 | 0,4 | |||||||||

| Точение черновое | Rz400 | Rz200 | Rz100 | Rz50 | ||||||||||

| Точение чистовое | Rz100 | Rz50 | Rz25 | 3,2 | 1,6 | 0,8 | ||||||||

| Точение тонкое | 3,2 | 1,6 | 0,8 | 0,4 | ||||||||||

| Строгание предварительное | Rz400 | Rz200 | Rz100 | Rz50 | ||||||||||

| Строгание чистовое | Rz100 | Rz50 | Rz 25 | 3,2 | 1,6 | |||||||||

| Строгание тонкое | 1,6 | 0,8 | ||||||||||||

| Фрезерование предварительное | Rz200 | Rz100 | Rz50 | Rz25 | ||||||||||

| Фрезерование чистовое | Rz25 | 3,2 | 1,6 | |||||||||||

| Фрезерование тонкое | 3,2 | 1,6 | 0,8 | |||||||||||

| Шлифование предварительное | Rz25 | 3,2 | 1,6 | |||||||||||

| Шлифование чистовое | 1,6 | 0,8 | 0,4 | |||||||||||

| Шлифование тонкое | 0,4 | 0,2 | ||||||||||||

| Шлифование – отделка | 0,1 | 0,08 | Rz0,1 | Rz0,05 | ||||||||||

| Притирка грубая | 0,8 | 0,4 | ||||||||||||

| Притирка средняя | 0,4 | 0,2 | 0,1 | |||||||||||

| Притирка тонкая | 0,1 | 0,08 | Rz0,1 | Rz0,05 | ||||||||||

| Хонингование нормальное | 1,6 | 0,8 | 0,4 | 0,2 | ||||||||||

| Хонингование зеркальное | 0,4 | 0,2 | 0,1 | 0,08 | ||||||||||

| Шабрение | 3,2 | 1,6 | 0,8 | |||||||||||

| Прокатка | Rz50 | Rz25 | 3,2 | 1,6 | 0,8 | |||||||||

| Литье в кокиль | Rz400 | Rz200 | Rz100 | Rz50 | ||||||||||

| Литье под давлением | Rz400 | Rz200 | Rz100 | Rz50 | Rz25 | 3,2 | ||||||||

| Литье прецизионное | Rz50 | Rz25 | 3,2 | 1,6 | ||||||||||

| Литье пластмасс, прецизионное | Rz25 | 3,2 | 1,6 | 0,8 | 0,4 | 0,2 | 0,1 | |||||||

Синим цветом выделены возможные значения параметров шероховатости. Зеленым цветом выделены оптимальные значения параметров шероховатости для конкретного вида литья.

| Вид литья | Параметры шероховатости, мкм | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Rz | Ra | |||||||||||||

| 400 | 200 | 25 | 12,5 | 6,3 | 3,2 | 1,6 | 0,8 | 0,4 | 0,2 | 0,1 | 0,05 | 0,025 | 0,012 | |

| Литье в песчаные формы | ||||||||||||||

| Литье в кокиль | ||||||||||||||

| Литье по выплавляемым моделям | ||||||||||||||

| Литье в оболочковые формы | ||||||||||||||

| Литье под давлением | ||||||||||||||

| Центробежное литье | ||||||||||||||

Таблица шероховатости поверхностей заготовок деталей, обрабатываемых давлением

Синим цветом выделены возможные значения параметров шероховатости для конкретного метода обработки.

| Метод обработки | Параметры шероховатости, мкм | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Rz | Ra | |||||||||||||

| 400 | 200 | 25 | 12,5 | 6,3 | 3,2 | 1,6 | 0,8 | 0,4 | 0,2 | 0,1 | 0,05 | 0,025 | 0,012 | |

| Горячая ковка в штампах | ||||||||||||||

| Горячая вырубка и пробивка | ||||||||||||||

| Горячая объемная штамповка без калибровки | ||||||||||||||

| Холодная штамповка | ||||||||||||||

| Круглый холодный прокат (калиброванный) | ||||||||||||||

| Прокат листовой | ||||||||||||||

| Прокат ленты | ||||||||||||||

| Прокат после обдувки песком | ||||||||||||||

Таблица шероховатости поверхностей при различных видах обработки деталей резанием

Синим цветом выделены возможные значения параметров шероховатости для конкретного метода обработки.

| Методы обработки | Параметры шероховатости, мкм | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Rz | Ra | |||||||||||||

| 400 | 200 | 25 | 12,5 | 6,3 | 3,2 | 1,6 | 0,8 | 0,4 | 0,2 | 0,1 | 0,05 | 0,025 | 0,012 | |

| Фрезерование | ||||||||||||||

| Точение и расточка | ||||||||||||||

| Сверление | ||||||||||||||

| Нарезание резьбы | ||||||||||||||

| Зенкерование | ||||||||||||||

| Зенкование | ||||||||||||||

| Растачивание | ||||||||||||||

| Развертывание | ||||||||||||||

| Шлифование | ||||||||||||||

| Строгание | ||||||||||||||

| Долбление | ||||||||||||||

| Газовая резка | ||||||||||||||

| Отрезка приводной пилой | ||||||||||||||

| Дробеструйная и пескоструйная обработка | ||||||||||||||

| Протягивание | ||||||||||||||

| Шабрение | ||||||||||||||

| Слесарная опиловка | ||||||||||||||

| Электроэрозионная обработка | ||||||||||||||

| Хонингование | ||||||||||||||

| Суперфиниширование | ||||||||||||||

| Притирка | ||||||||||||||

| Полирование | ||||||||||||||

| Доводка | ||||||||||||||

Таблица шероховатости.

Исходная шероховатость является следствием технологической обработки поверхности материала. Для широкого класса поверхностей горизонтальный шаг неровностей находится в пределах от 1 до 1000 мкм, а высота — от 0,01 до 10 мкм. В результате трения и изнашивания параметры исходной шероховатости, как правило, меняются, и образуется эксплуатационная шероховатость. Эксплуатационная шероховатость, воспроизводимая при стационарных условиях трения, называется равновесной шероховатостью.

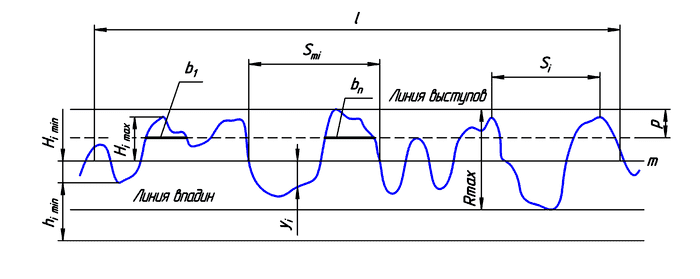

На рисунке схематично показаны параметры шероховатости, где: l — базовая длина; m — средняя линия профиля; S mi — средний шаг неровностей профиля; S i — средний шаг местных выступов профиля; H i max — отклонение пяти наибольших максимумов профиля; H min — отклонение пяти наибольших минимумов профиля; h i max — расстояние от высших точек пяти наибольших максимумов до линии, параллельной средней и не пересекающей профиль; h i min — расстояние от низших точек пяти наибольших минимумов до линии, параллельной средней и не пересекающей профиль; R max — наибольшая высота профиля; y i — отклонения профиля от линии m; p — уровень сечения профиля; b n — длина отрезков, отсекаемых на уровне p.

| Класс | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| В ячейках сверху указаны классы шероховатости для сопоставления с новым стандартом | ||||||||||||||

| Ra | 100 | 50 | 25 | 12.5 | 6.3 | 3.2 | 1.6 | 0.8 | 0.4 | 0.2 | 0.1 | 0.08 | 0.025 | 0.01 |

| Rz | 400 | 200 | 100 | 50 | 25 | 12.5 | 6.3 | 3.2 | 1.6 | 0.8 | 0.4 | 0.2 | 0.1 | 0.05 |

| Пескоструйная обработка | Rz400 | |||||||||||||

| Ковка в штампах | Rz400 | Rz200 | Rz100 | |||||||||||

| Отпиливание | Rz400 | |||||||||||||

| Сверление | Rz100 | Rz50 | Rz25 | |||||||||||

| Зенкерование черновое | Rz100 | Rz50 | Rz25 | |||||||||||

| Зенкерование чистовое | Rz50 | Rz25 | 3.2 | 1.6 | ||||||||||

| Развертывание нормальное | 3.2 | 1.6 | 0.8 | |||||||||||

| Развертывание точное | 1.6 | 0.8 | 0.4 | |||||||||||

| Развертывание тонкое | 0.8 | 0.4 | 0.2 | |||||||||||

| Протягивание | Rz25 | 3.2 | 1.6 | 0.8 | 0.4 | |||||||||

| Точение черновое | Rz400 | Rz200 | Rz100 | Rz50 | ||||||||||

| Точение чистовое | Rz100 | Rz50 | Rz25 | 3.2 | 1.6 | 0.8 | ||||||||

| Точение тонкое | 3.2 | 1.6 | 0.8 | 0.4 | ||||||||||

| Строгание предварительное | Rz400 | Rz200 | Rz100 | Rz50 | ||||||||||

| Строгание чистовое | Rz100 | Rz50 | Rz25 | 3.2 | 1.6 | |||||||||

| Строгание тонкое | 1.6 | 0.8 | ||||||||||||

| Фрезерование предварительное | Rz200 | Rz100 | Rz50 | Rz25 | ||||||||||

| Фрезерование чистовое | Rz25 | 3.2 | 1.6 | |||||||||||

| Фрезерование тонкое | 3.2 | 1.6 | 0.8 | |||||||||||

| Шлифование предварительное | Rz25 | 3.2 | 1.6 | |||||||||||

| Шлифование чистовое | 1.6 | 0.8 | 0.4 | |||||||||||

| Шлифование тонкое | 0.4 | 0.2 | ||||||||||||

| Шлифование – отделка | 0.1 | 0.08 | Rz0.1 | Rz0.05 | ||||||||||

| Притирка грубая | 0.8 | 0.4 | ||||||||||||

| Притирка средняя | 0.4 | 0.2 | 0.1 | |||||||||||

| Притирка тонкая | ||||||||||||||

ГОСТ 2789-73

Группа Г00

ШЕРОХОВАТОСТЬ ПОВЕРХНОСТИ

МКС 01.040.25

Дата введения 1975-01-01

Постановлением Государственного комитета стандартов Совета Министров СССР от 23.04.73 N 995 дата введения установлена 01.01.75

Ограничение срока действия снято Постановлением Госстандарта от 07.05.80 N 2019

Издание (август 2018 г.) с Изменениями N 1, 2, утвержденными в мае 1980 г., январе 2017 г. (ИУС 7-80, 7-2017)

ВЗАМЕН ГОСТ 2789-59

1. Настоящий стандарт распространяется на шероховатость изделий независимо от их материала и способа изготовления (получения поверхности). Стандарт устанавливает перечень параметров и типов направлений неровностей, которые должны применяться при установлении требований и контроле шероховатости поверхности, числовые значения параметров и общие указания по установлению требований к шероховатости поверхности.

Стандарт не распространяется на шероховатость ворсистых и других поверхностей, характеристики которых делают невозможным нормирование и контроль шероховатости имеющимися методами, а также на дефекты поверхности, являющиеся следствием дефектов материала (раковины, поры, трещины) или случайных повреждений (царапины, вмятины и т.д.).

(Измененная редакция, Изм. N 2).

Требования к шероховатости поверхности

2. Требования к шероховатости поверхности должны устанавливаться исходя из функционального назначения поверхности для обеспечения заданного качества изделий. Если в этом нет необходимости, то требования к шероховатости поверхности не устанавливаются и шероховатость этой поверхности контролироваться не должна.

3. Требования к шероховатости поверхности должны устанавливаться путем указания параметра шероховатости (одного или нескольких) из перечня, приведенного в п.6, значений выбранных параметров (по п.8) и базовых длин, на которых происходит определение параметров.

Если параметры Ra, Rz, определены на базовой длине в соответствии с табл.5 и 6 приложения 1, то эти базовые длины не указываются в требованиях к шероховатости.

При необходимости дополнительно к параметрам шероховатости поверхности устанавливаются требования к направлению неровностей поверхности, к способу или последовательности способов получения (обработки) поверхности.

Числа из табл.2-4 и п.9 используются для указания наибольших и наименьших допускаемых значений, границ допускаемого диапазона значений и номинальных значений параметров шероховатости.

Для номинальных числовых значений параметров шероховатости должны устанавливаться допустимые предельные отклонения.

Допустимые предельные отклонения средних значений параметров шероховатости в процентах от номинальных следует выбирать из ряда 10; 20; 40. Отклонения могут быть односторонними и симметричными.

4. Требования к шероховатости поверхности не включают требований к дефектам поверхности, поэтому при контроле шероховатости поверхности влияние дефектов поверхности должно быть исключено. При необходимости требования к дефектам поверхности должны быть установлены отдельно.

5. Допускается устанавливать требования к шероховатости отдельных участков поверхности (например,к участкам поверхности, заключенным между порами крупнопористого материала участкам поверхности срезов, имеющим существенно отличающиеся неровности).

Требования к шероховатости поверхности отдельных участков одной поверхности могут быть различными.

2-5. (Измененная редакция, Изм. N 1).

6. Параметры шероховатости (один или несколько) выбираются из приведенной номенклатуры:

Ra – среднеарифметическое отклонение профиля;

Rz – наибольшая высота профиля;

– полная высота профиля;

Sm – средний шаг неровностей;

S – средний шаг местных выступов профиля;

– относительная опорная длина профиля, где – значение уровня сечения профиля.

Параметр Ra является предпочтительным.

(Измененная редакция, Изм. N 1, 2).

Типы направлений неровностей поверхности

7. Типы направлений неровностей поверхности выбирают из табл.1.

Таблица 1

Типы направлений неровностей | Схематическое изображение | Пояснение |

Параллельное | Параллельно линии, изображающей на чертеже поверхность, к шероховатости которой устанавливаются требования | |

Перпендикулярное | Перпендикулярно линии, изображающей на чертеже поверхность, к шероховатости которой устанавливаются требования | |

Перекрещивающееся | Перекрещивание в двух направлениях наклонно к линии, изображающей на чертеже поверхность, к шероховатости которой устанавливаются требования | |

Произвольное | Различные направления по отношению к линии, изображающей на чертеже поверхность, к шероховатости которой устанавливаются требования | |

Кругообразное | Приблизительно кругообразно по отношению к центру поверхности, к шероховатости которой устанавливаются требования | |

Радиальное | Приблизительно радиально по отношению к центру поверхности, к шероховатости которой устанавливаются требования |

Числовые значения параметров шероховатости

8. Числовые значения параметров шероховатости (наибольшие, наименьшие, номинальные или диапазоны значений) выбирают из пп.8.1, 8.2, 8.3, 8.4.

Среднеарифметическое отклонение профиля Ra

8.1. Среднеарифметическое отклонение профиля Ra

Таблица 2

мкм

100 | 10,0 | 1,00 | 0,100 | 0,010 |

80 | 8,0 | 0,80 | 0,080 | 0,008 |

63 | 6,3 | 0,63 | 0,063 | – |

50 | 5,0 | 0,50 | 0,050 | – |

40 | 4,0 | 0,40 | 0,040 | – |

32 | 3,2 | 0,32 | 0,032 | – |

25 | 2,5 | 0,25 | 0,025 | – |

20 | 2,0 | 0,20 | 0,020 | – |

16,0 | 1,60 | 0,160 | 0,016 | – |

12,5 | 1,25 | 0,125 | 0,012 | – |

Примечaние. Предпочтительные значения параметров подчеркнуты. | ||||

8, 8.1 (Измененная редакция, Изм. N 1).

Наибольшая высота профиля Rz и полная высота профиля R(max)

8.2 Наибольшая высота профиля Rz и полная высота профиля

Таблица 3

мкм

– | 1000 | 100 | 10,0 | 1,00 | 0,100 |

– | 800 | 80 | 8,0 | 0,80 | 0,080 |

– | 630 | 63 | 6,3 | 0,63 | 0,063 |

– | 500 | 50 | 5,0 | 0,50 | 0,050 |

– | 400 | 40 | 4,0 | 0,40 | 0,040 |

– | 320 | 32 | 3,2 | 0,32 | 0,032 |

– | 250 | 25,0 | 2,5 | 0,25 | 0,025 |

– | 200 | 20,0 | 2,0 | 0,20 | – |

1600 | 160 | 16,0 | 1,60 | 0,160 | – |

1250 | 125 | 12,5 | 1,25 | 0,125 | – |

| |||||

(Измененная редакция, Изм. N 1, 2).

Средний шаг неровностей Sm и средний шаг неровностей по вершинам S

8.3. Средний шаг неровностей Sm и средний шаг неровностей по вершинам S

Таблица 4

мкм

– | 10,0 | 1,00 | 0,100 | 0,010 |

– | 8,0 | 0,80 | 0,080 | 0,008 |

– | 6,3 | 0,63 | 0,063 | 0,006 |

– | 5,0 | 0,50 | 0,050 | 0,005 |

– | 4,0 | 0,40 | 0,040 | 0,004 |

– | 3,2 | 0,32 | 0,032 | 0,003 |

– | 2,5 | 0,25 | 0,025 | 0,002 |

– | 2,0 | 0,20 | 0,020 | – |

– | 1,60 | 0,160 | 0,0160 | – |

12,5 | 1,25 | 0,125 | 0,0125 | – |

8.4. Относительная опорная длина профиля : 10; 15; 20; 25; 30; 40; 50; 60; 70; 80; 90%.

9. Числовые значения уровня сечения профиля выбирают из ряда 5; 10; 15; 20; 25; 30; 40; 50; 60; 70; 80; 90% от .

10. Числовые значения базовой длины выбирают из ряда: 0,01; 0,03; 0,08; 0,25; 0,80; 2,5; 8; 25 мм.

11. (Исключен, Изм. N 1).

12. Числовые значения параметров шероховатости по п.8 относятся к нормальному сечению.

13. Направление сечения не оговаривается, если требования технической документации относятся к направлению сечения на поверхности, которое соответствует наибольшим значениям высотных параметров.

(Измененная редакция, Изм. N 1).

14. (Исключен, Изм. N 1).

Рисунок. (Исключен, Изм. N 2).

ПРИЛОЖЕНИЕ 1 (справочное). Соотношение значений параметра Ra, Rz, R(max) и базовой длины

ПРИЛОЖЕНИЕ 1

Справочное

Таблица 5

Соотношение значений параметра Ra и базовой длины

Ra, мкм | , мм |

До 0,025 | 0,08 |

Св. 0,025 ” 0,4 | 0,25 |

” 0,4 ” 3,2 | 0,8 |

” 3,2 ” 12,5 | 2,5 |

” 12,5 ” 100 | 8,0 |

Таблица 6

Соотношение значений параметров Rz, и базовой длины

, мкм | , мм |

До 0,10 | 0,08 |

Св. 0,10 ” 1,6 | 0,25 |

” 1,6 ” 12,5 | 0,8 |

” 12,5 ” 50 | 2,5 |

” 50 ” 400 | 8 |

ПРИЛОЖЕНИЕ 1. (Измененная редакция, Изм. N 1).

ПРИЛОЖЕНИЕ 2 (справочное). Термины и определения

ПРИЛОЖЕНИЕ 2

Справочное

Термин | Обозначение | Определение |

1. Номинальная поверхность | Поверхность, заданная в технической документации без учета допускаемых отклонений | |

2. Базовая линия (поверхность) | Линия (поверхность) заданной геометрической формы, определенным образом проведенная относительно профиля (поверхности) и служащая для оценки геометрических параметров поверхности | |

3. Нормальное сечение | Сечение, перпендикулярное базовой поверхности | |

4. Базовая длина | Длина базовой линии, используемая для выделения неровностей, характеризующих шероховатость поверхности | |

5. Средняя линия профиля | Базовая линия, имеющая форму номинального профиля и проведенная так, что в пределах базовой длины среднеквадратическое отклонение профиля до этой линии было минимальным | |

6. Выступ профиля | Часть реального профиля, соединяющая две соседние точки пересечения его со средней линией профиля, направленная из тела | |

7. Впадина профиля | Часть реального профиля, соединяющая две соседние точки пересечения его со средней линией, направленная в тело | |

8. Линия выступов профиля | Линия, эквидистантная средней линии, проходящая через высшую точку профиля в пределах базовой длины | |

9. Линия впадин профиля | Линия, эквидистантная средней линии, проходящая через низшую точку профиля в пределах базовой длины | |

10. Неровность профиля | Выступ профиля и сопряженная с ним впадина профиля | |

11. Направление неровностей поверхности | Условный рисунок, образованный нормальными проекциями экстремальных точек неровностей поверхности на среднюю поверхность | |

12. Шероховатость поверхности | Совокупность неровностей поверхности с относительно малыми шагами, выделенная с помощью базовой длины | |

13. Шаг неровностей профиля | Отрезок средней линии профиля, содержащий неровность профиля | |

14. Шаг местных выступов профиля | Отрезок средней линии между проекциями на нее наивысших точек соседних местных выступов профиля | |

15. Средний шаг неровностей профиля | Sm | Среднее значение шага неровностей профиля в пределах базовой длины |

16. Средний шаг местных выступов профиля | S | Среднее значение шага местных выступов профиля в пределах базовой длины |

17. Наибольшая высота профиля | Rz | Сумма высоты наибольшего выступа профиля Rp и глубины наибольшей впадины профиля Rv в пределах базовой длины |

18. Полная высота профиля | Rmax | Сумма высоты наибольшего выступа профиля Rp и глубины наибольшей впадины профиля Rv в пределах длины оценки |

19. Отклонение профиля | Расстояние между любой точкой профиля и средней линией | |

20. Среднеарифметическое отклонение профиля | Ra | Среднеарифметическое абсолютных значений отклонений профиля в пределах базовой длины

, |

где – базовая длина; | ||

21. Опорная длина профиля | Сумма длин отрезков в пределах базовой длины, отсекаемых на заданном уровне в материале профиля линией, эквидистантной средней линии | |

22. Относительная опорная длина профиля | Отношение опорной длины профиля к базовой длине | |

23. Уровень сечения профиля | Расстояние между линией выступов профиля и линией, пересекающей профиль эквидистантно линии выступов профиля |

ПРИЛОЖЕНИЕ 2. (Измененная редакция, Изм. N 1, 2).

Электронный текст документа

подготовлен АО “Кодекс” и сверен по:

официальное издание

М.: Стандартинформ, 2018

| Rz 400 | Поверхности заготовок в состоянии поставки, не прошедшие механической обработки. |

| Rz 200 | Нерабочие контуры детали, поверхности после литья, ковки, штамповки. |

| Ra 25 | Поверхности деталей под сварные швы. Опорные поверхности пружин сжатия. Опорные поверхности станин, корпусов, лап. Отверстия масляных канатов на силовых валах. |

| Ra 12,5 | Несопрягаемые поверхности неответственных деталей: оснований, кронштейнов, корпусов, свободные поверхности крепежных деталей. Отверстия на проход под болты, винты, головки винтов; поверхности пазов под головки болтов, винтов, гаек. Свободные несопрягаемые торцовые поверхности валов, муфт, втулок. Поверхности головок винтов. |

| Ra 6,3 | Поверхности деталей, прилегающие к другим поверхностям, но не являющиеся посадочными: опорные плоскости корпусов, кронштейнов, крышек, торцы бобышек. Нерабочие торцы валов, втулок, планок. Торцовые поверхности под подшипники качения. Наружные свободные поверхности зубчатых колес. Канавки, фаски, выточки, зенковки, закругления и т.п. |

| Ra 3,2 | Торцы ответственных валов, втулок, планок, поверхности канавок, выточек, дисков. Несопрягающиеся поверхности зубчатых колес, шлицевых валов и втулок. Рабочие поверхности шпонок и шпоночных пазов; эвольвентные поверхности профиля зуба стальных зубчатых колес. Шаровые поверхности ниппельных соединений, канавки под уплотнительные резиновые кольца подвижных и неподвижных торцовых соединений. |

| Ra 1,6 | Поверхности выступающих частей быстровращающихся деталей. Поверхности направляющих. Опорные плоскости реек. Поверхности эвольвенты зуба стальных цилиндрических и конических колес, шлицевых валов, крепежной резьбы нормальной точности. Посадочные поверхности зубчатых колес, червяков. |

| Ra 0,8 | Трущиеся поверхности малонагруженных деталей. Посадочные поверхности отверстий и валов под неподвижные посадки. Рабочие поверхности дисков трения. Поверхности резьбы ходовых винтов. Поверхности цилиндров, работающих с манжетами. Посадочные места подшипников качения. Наружные диаметры шлицевого соединения. |

| Ra 0,4 | Посадочные поверхности с длительным сохранением заданной посадки: оси эксцентриков, точные червяки, зубчатые колеса. Притираемые поверхности в герметичных соединениях. Поверхности штоков и шеек валов, работающих в уплотнениях. Торцовые поверхности поршневых колец. |

| Ra 0,2 | Трущиеся поверхности сильнонагруженных деталей. Поверхности, работающие в условиях трения, например, наиболее ответственные оси и валы повышенной точности; рабочие поверхности коленчатых и распределительных валов быстроходных двигателей; поверхности ответственных цилиндрических и призматических направляющих. |

| Ra 0,1 | Поверхности деталей, работающих на трение, от износа которых зависит точность работы механизма. Внутренние поверхности цилиндров поршневых машин, наружные поверхности пальцев поршневых колец, поверхности трения. |

| Ra 0,05 | Рабочие шейки валов прецизионных быстроходных станков и механизмов. Рабочие поверхности деталей измерительных приборов в подвижных соединениях средней точности, измерительные поверхности калибров. |

| Ra 0,025 | Зеркальные валики координатно-расточных станков, поверхности прецизионных шкал с оптическим отсчетом. |

| Ra 0,012 | Зеркальные поверхности концевых мер длины. |

ВНИИАЛМАЗ – Главная

В Испытательном Центре «ВНИИАЛМАЗ» проводятся испытания на соответствие требованиям нормативных документов (ГОСТ и ТУ) алмазных и абразивных инструментов.

Инструмент, производимый АО «ВНИИАЛМАЗ», отличается особым качеством в силу того, что сделан силами профессионалов, которые уже многие годы работают над совершенствованием технологий и обеспечением заказчика инструментом исключительного качества, удовлетворяющего требованиям самого взыскательного потребителя.

АО «ВНИИАЛМАЗ» ведёт разработки новых инструментов для удовлетворения требований к современным режимам и условиям обработки, а также качеству готовой продукции.

Качество инструмента АО «ВНИИАЛМАЗ» подтверждено сертификатами добровольной и обязательной сертификации.

АО «ВНИИАЛМАЗ», обладая большим опытом участия в разработке и внедрении новых технологий, готов оказывать помощь в оценке внедрения новых технологий на предприятиях, а также помощь во внедрении и отработке новых технологических процессов, либо совершенствовании действующих технологических процессов.

Институт проводит исследования в области новых технологических процессов по созданию неразъемных соединений с помощью сварки трением с перемешиванием.

В АО «ВНИИАЛМАЗ» накоплен огромный опыт по созданию инструмента для конкретных нужд потребителя. Участие в государственных разработках по созданию новых инструментов из сверхтвердых материалов, а также в разработках для конкретных заводов и производств позволило накопить большой экспериментальный опыт, облегчающий дальнейшее создание и совершенствование инструментов из сверхтвёрдых материалов.

Сортировка кристаллов алмазов, в т. ч. по физическим свойствам для рационального их использования.

Сбор отработанного однокристального, многокристального и порошкового инструмента на металлической связке, рекуперация из него алмазного сырья, его сортировка, обработка и изготовление инструмента с использованием рекуперированных алмазов.

Более 60 % деталей машин и механизмов имеют отверстия с различными требованиями к точности, шероховатости и т. п. Сверление – единственный вид обработки резанием, позволяющий получить отверстие в сплошном материале. Согласно рекомендациям сверлением можно получить отверстие 13-9 квалитета точности и шероховатости Rα = 25–8 мкм. Поэтому при необходимости получения отверстий более высокого качества, после сверления следуют другие виды обработки (зенкерование, развертывание, протягивание, растачивание и др.). Однако в настоящее время стоимость осевых металлорежущих инструментов возросла более чем в сто раз, не говоря об электроэнергии и т. д., что требует больших затрат на обработку точных отверстий при необходимости зенкерования и двукратного развертывания. Снизить затраты можно посредством повышения качества обработки сверлением.

Рекомендуемые скорости резания при сверлении лежат в пределах V = 16–55 м/мин в зависимости от подачи и диаметра сверла. Это диапазон скоростей резания активного наростообразования. Нарост непостоянен по форме и величине. Отделившиеся частицы нароста внедряются в обработанную поверхность, что не позволяет получить высокое качество поверхности отверстий. Нарост отсутствует при скоростях резания больших V > 80 м/мин, но применение этих скоростей по примеру токарной обработки, при обработке быстрорежущим инструментом, из которого изготавливаются стандартные спиральные сверла, невозможно из-за низкой теплостойкости быстрорежущих сталей.

Отмечено, что имеются исследования, направленные на повышение качества обработки сверлением с применением низких скоростей резания V = 3–6 м/мин, по примеру обработки протягиванием. Это позволит, повысить качество обработки сверлением как в отношении точности отверстий и в отношении шероховатости поверхности. Результаты исследований, показывают отсутствие нароста при сверлении на скоростях резания 5 м/мин и меньших в определенном диапазоне подач.

Результаты исследований качества отверстий сверлением на скоростях резания 5 м/мин и меньших представлены в таблицах 1, 2.

Таблица 1 – Примеры разбивки отверстий

| V, м/мин | S, мм/об | |||||

| 0,078 | 0, 1 | 0,125 | 0,16 | 0,2 | 0,25 | |

| 5,2 | 0 | 0 | 0 | 0 | 0,07 | 0,08 |

| 4,1 | 0 | 0 | 0 | 0 | 0,06 | |

| 3,3 | 0 | 0 | 0 | 0,03 | ||

| 2,7 | 0 | 0 | 0,03 | |||

| 2,17 | 0 | 0 |

Из данных таблицы 1 видно, что на некоторых скоростях резания и подачах разбивка отверстий отсутствует, т. е. диаметр отверстия равен диаметру сверла. В этих условиях резания ленточки сверла выполняют калибрующую функцию, улучшая шероховатость поверхности отверстия. Это видно из данных, представленных в таблице 2. В условиях нулевой разбивки высота микронеровностей равна 1,25 Rα.

Таблица 2 – Шероховатость поверхности отверстий

| V, м/мин | S, мм/об | |||||

| 0,078 | 0, 1 | 0,125 | 0,16 | 0,2 | 0,25 | |

| 5,2 | 1,25 | 1,25 | 1,25 | 1,25 | 1,6 | 1,6 |

| 4,1 | 1,25 | 1,25 | 1,25 | 1,6 | 1,6 | |

| 3,3 | 1,25 | 1,25 | 1,25 | 1,25 | ||

| 2,7 | 1,25 | 1,25 | 1,25 | |||

| 2,17 | 1,25 | 1,25 |

Отсутствие разбивки отверстий, показанное в таблице 1, подтверждает отсутствие нароста на уголках сверла при работе на скоростях резания 5 м/мин и меньших в указанном диапазоне подач.

Рисунок 1 – Зависимость предела прочности и пластичности углеродистой конструкционной стали от температуры: ε – степень деформации, характеризующая пластичность материала; σв – предел прочности

Отсутствие нароста на этих скоростях резания не раскрывает физические закономерности такого высокого качества отверстий, полученного сверлением стандартными быстрорежущими спиральными сверлами. Ответ на поставленный вопрос в виде рабочей гипотезы дает теория обработки металлов давлением, согласно которой повышение температуры металла оказывает существенное влияние на его механические характеристики (рисунок 1).

На рисунке 1 видно, что в области невысоких температур (до 300 °С) с увеличением температуры пластичность углеродистой стали сначала растет, а предел прочности уменьшается. Дальнейшее увеличение температуры приводит к значительному уменьшению пластичности и увеличению предела прочности металла, достигающего максимума при температуре 300 °С, что объясняется выпадением мельчайших частиц карбидов по плоскостям скольжения аналогично процессу старения.

Известно, что при температуре резания 300 °С, высота нароста максимальная, что совпадает с температурой максимального предела прочности (рисунок 2). Cовпадение температур не случайное, вполне логичная гипотеза, связывающая максимальную высоту нароста с максимальным пределом прочности стали. Это дает основание предположить связь качества отверстий на скоростях 5 м/мин и меньших с максимальной пластичностью металла в области невысоких температур.

Рисунок 2 – Зависимости пути резания от скорости резания (а) и температуры резания (б) при точении конструкционной углеродистой стали резцами из быстрорежущей стали: 1 – толщина среза α = 0,1 мм; 2 – α = 0,3 мм

Экспериментально полученные зависимости пути резания от скорости резания и температуры, позволяют судить о температуре резания при точении на низких скоростях резания, менее 0,1 м/с.

Анализ графиков, представленных на рисунке 2, а и б показал, что на скоростях резания меньших 0,1 м/с температура резания примерно равна температуре максимальной пластичности металла, показанной на рисунке 1.

Таким образом, можно предположить, что при сверлении на низких скоростях резания отсутствие нароста исключает отрицательное влияние отделившихся частиц на обработанную поверхность, что положительно влияет на качество обработанной поверхности, но не снижает высоты микронеровностей и не уменьшает квалитет допуска размера. Закономерностями уменьшения разбивки отверстия и снижения высоты микронеровностей может быть и характер влияния температуры резания на пластичность и прочность. Снижение предела прочности и повышение пластичности обрабатываемого материала, связанные с температурой резания, положительно влияют на калибрующую функцию ленточек сверла, уменьшая тем самым высоту микронеровностей. Этому немало способствуют нулевые задние углы на ленточках, повышенная пластичность обрабатываемого металла и отсутствие разбивки обрабатываемых отверстий.

На основании изложенного выше можно сделать следующие выводы.

- Отсутствие нароста при сверлении с низкими скоростями резания уменьшает разбивку отверстий, но не уменьшает высоту микронеровностей.

- На качество поверхности отверстий, обработанных стандартными спиральными сверлами, положительно влияют снижение предела прочности и повышение пластичности обрабатываемого материала, связанные с температурой резания.

- В условиях повышенной пластичности обрабатываемого металла и отсутствия разбивки обрабатываемых отверстий ленточки сверла выполняют не только направляющую функцию, но и калибрующую.

Edlund, PA, 1987, Применение недавно разработанной технологии горизонтального бурения средней кривизны в области Spraberry Trend: SPE 6170, Конференция по бурению SPE / IADC, Новый Орлеан, ЛА., 15-18 марта, Ричардсон, Техас, SPE, стр. , 1057-1063.

Fultz, J.D., и Pittard, F.J., 1990, Бурение в открытом стволе с использованием гибкой трубы и бурового двигателя прямого вытеснения: SPE 20459, 65 th Ежегодная техническая конференция и выставка , Новый Орлеан, La.23-26 сентября, Ричардсон, Техас, SPE, с. 551-559.

Фульц, Дж. Д., Питтард, Ф. Дж., Сойер, Ф. Д. и Фармер, Ф. Д., 1990, Бурение тонких скважин в суровых условиях: IADC / SPE 19949, Конференция по бурению IADC / SPE, Хьюстон, Техас, 27 февраля-март. 2, Richardson, Tex., SPE, p. 333-340.

Gibson, J., 1993, Robbins Co, Kent Wash., Личное общение.

Глагола, М. А. и Вонг, Л. Ф., 1986, Алюминиевая бурильная труба для направленного бурения: SPE / IADC 14789, IADC / SPE Drilling Conference, Даллас, Техас.10-12 февраля Ричардсон, Техас, SPE, с. 553-560.

Haas, R.C. и Stokley, C.O., 1989, Бурение и заканчивание скважины в трещиноватом карбонате, World Oil, v. 204 (4), p. 39-45.

Hair, J.D., 1989a, Технология переправы через реку: Pipeline and Gas Journal, v. 215 (1), p. 29-35.

Hair, J.D., 1989b, Системы сверления малого диаметра: Pipeline and Gas Journal, v. 215 (4), p. 18-24.

Hayashi, M., and Miyata, Y., 1989, Okumura – метод супер мини-туннелирования щита Markham: NO-Dig 89, Четвертая международная конференция и выставка по бестраншейному строительству для коммунальных услуг, Лондон, ISTT, p.231-235.

Hourcard, M., и Bannerman, J., 1990, Остерегайтесь распадающихся сланцев, перекрывающих горизонтальные отверстия: World Oil, v. 211 (1), p. 101-105.

Joshi, S.D., 1987a, Обзор технологии горизонтальных скважин и дренажных скважин: SPE 16868, Ежегодная техническая конференция и выставка SPE, Даллас, Техас, 27-30 сентября, Ричардсон, Техас, SPE, с. 339-354.

Joshi, S.D., 1987b, Обзор термической добычи нефти с использованием горизонтальных скважин: In situ, т. 11 (2/3), с. 211-259.

Джоши, С. Д., 1988, Обзор технологии горизонтальных скважин и дренажных скважин: SPE 16868, Региональное собрание Роки Маунтин, Каспер, Вайо., 11-13 мая, Ричардсон, Техас, SPE, с. 89-108.

Кабак, Д. С., Луни, Б. Б., Кори, Дж. С., Райт, Л. М. и Стил, Дж. Л., 1989, Горизонтальные скважины для очистки подземных вод на месте

,Коэффициенты шероховатости Мэннинга

Коэффициент шероховатости Мэннинга используется в формуле Мэннинга для расчета потока в открытых каналах.

Коэффициенты для некоторых широко используемых поверхностных материалов:

| Материал поверхности | Шероховатость Мэннинга Коэффициент – n – | |

|---|---|---|

| Асбестоцемент | 0,011 | |

| Асфальт | Асфальт | |

| Латунь | 0.011 | |

| Канализационные кирпичи и цементные растворы | 0,015 | |

| Холст | 0,012 | |

| Чугун или чугун, новый | 0,012 | |

| Глиняная плитка | 0,014 | |

| Бетон – сталь формы | 0,011 | |

| Бетон (Цемент) – готовый | 0,012 | |

| Бетон – деревянные формы | 0.015 | |

| Бетон – центробежно раскрученный | 0,013 | |

| Медь | 0,011 | |

| Рифленый металл | 0,022 | |

| Земля, гладкая | 0,018 | |

| Канал заземления – чистый | ||

| Земной канал – гравийный | 0,025 | |

| Земной канал – слабый | 0,030 | |

| Земной канал – каменистый, булыжник | 0.035 | |

| Поймы – пастбища, сельскохозяйственные угодья | 0.035 | |

| Поймы – легкая щетка | 0.050 | |

| Поймы – тяжелая щетка | 0.075 | |

| Поймы – деревья | 21||

| 0,016 | ||

| стекло | 0,010 | |

| гравий, фирма | 0,023 | |

| свинец | 0.011 | |

| Masonry | 0,025 | |

| Металл – гофрированный | 0,022 | |

| Природные ручьи – чистые и прямые | 0,030 | |

| Природные ручьи – крупные реки | 0,035 | |

| Природные потоки – медленный с глубокими лужами | 0,040 | |

| Естественные каналы, очень плохое состояние | 0,060 | |

| Пластик | 0.009 | |

| Полиэтилен PE – гофрированный с гладкими внутренними стенками | 0,009 – 0,015 | |

| Полиэтилен PE – гофрированный с гофрированными внутренними стенками | 0,018 – 0,025 | |

| Поливинилхлорид ПВХ – с гладкими внутренними стенками | 0,009 – 0,011 | |

| Кирпичный масонство | 0,017 – 0,022 | |

| Сталь – каменноугольная эмаль | 0,010 | |

| Сталь гладкая | 0.012 | |

| Сталь – новая без подкладки | 0,011 | |

| Сталь – клепаная | 0,019 | |

| Керамическая канализационная труба из стеклокерамики | 0,013 – 0,015 | |

| Древесина строганная | 0,012 | |

| 0,013 | ||

| Деревянная труба малого диаметра | 0,011 – 0,012 | |

| Деревянная труба большого диаметра | 0.012 – 0,013 |

Разница между сверлением и развертыванием

Чтобы сделать макромасштабное отверстие на твердой поверхности, выполняется ряд различных процессов обработки в зависимости от требований к чистовой обработке и уровню допуска. Одной из типичных серий добычи скважин может быть: (i) центрирование, (ii) бурение, (iii) бурение, (iv) расширение и (v) хонингование. Центрирование выполняется для определения местоположения центра отверстия, сверление выполняется для создания отверстия, а расточка выполняется для увеличения диаметра отверстия. Расширение и хонингование выполняются для улучшения чистоты поверхности отверстия на разных уровнях и для повышения точности размеров и допусков.

Сверление – это обычный процесс обработки, при котором сверло с двумя канавками используется для погружения в твердую поверхность и образования отверстия. Диаметр отверстия ограничен диаметром сверла; на самом деле они равны. Иногда для увеличения диаметра отверстия сверление проводят после сверления. Оба этих процесса предлагают удаление массы, что указывает на высокую скорость удаления материала (MRR). Однако ни сверление, ни бурение не могут обеспечить высокий уровень точности размеров и чистоты поверхности. Для улучшения качества поверхности и уровня допусков иногда проводят сверление после сверления или растачивания.Иногда для сборки требуются очень высокая точность и жесткие допуски, особенно при прессовой посадке или герметичном соединении. В процессе расширения используется многоточечный резак (так называемый развертка) для удаления очень небольшого объема материала с целью повышения точности размеров и допусков. Поскольку развертывание сглаживает поверхность отверстия, поэтому отверстие является предварительным условием для развертывания, и, таким образом, сверление должно быть выполнено до развертывания. Как обычно, развертка обеспечивает лучшую чистоту поверхности по сравнению со сверлением. В следующих разделах рассматриваются различные сходства и различия между бурением и развертыванием.

- Процессы бурения и развертывания связаны с изготовлением отверстий.

- Оба процесса рассматриваются как обычные операции механической обработки или резки металла. Поэтому здесь режущий инструмент сжимает тонкий слой материала заготовки, чтобы удалить его в виде сколов.

- Оба процесса подчиняются принципу субтрактивного производства (или подходу сверху вниз), поскольку слои излишнего материала постепенно удаляются из твердой заготовки. Это противоречит подходу аддитивного производства, когда слой за слоем материала добавляется один над другим для создания трехмерного компонента.

- Чипы являются неотъемлемой частью обоих процессов, так как материал удаляется в виде стружки.

- Выделение тепла, образование заусенцев и остаточное напряжение также присущи обоим процессам; однако уровни разные. При необходимости смазочно-охлаждающая жидкость может применяться в обоих процессах.

| Бурение | Расширение |

|---|---|

| Сверление выполняется для создания отверстия на твердой поверхности. | Расширение выполняется, чтобы закончить внутреннюю поверхность существующего отверстия. |

| Сверление – это первый шаг в проделывании отверстий. После сверления может быть проведено бурение или расширение в зависимости от требований. | Расширение может быть выполнено только при наличии отверстия. Поэтому развертывание выполняется только после сверления (или скучно). |

| Режущий инструмент, используемый в процессе сверления, называется сверлом. | Режущий инструмент, используемый в операции расширения, называется Reamer. |

| Сверло для резки металла обычно состоит из двух режущих кромок. Поэтому сверло рассматривается как двухточечный режущий инструмент. | Разверткасодержит большое количество режущих кромок (минимум 4). Так что развертка – это многоточечный режущий инструмент. |

| Поверхность просверленного отверстия не имеет высокой степени отделки (то есть высокая шероховатость поверхности). | Расширение выполняется для высокой степени отделки (то есть уменьшения шероховатости) внутренней поверхности отверстий. |

| Жесткий допуск не может быть получен одной операцией сверления.Иногда для сборки требуется жесткий допуск, особенно для запрессовки. | Расширениеможет легко обеспечить жесткий допуск. |

| Осевая длина отверстия может быть легко увеличена с помощью операции сверления. | Осевая длина отверстия не может быть изменена путем расширения. Только диаметр отверстия можно немного увеличить. |

| Скорость удаления материала (MRR) в бурении значительно выше. | MRR в операции развертывания сравнительно ниже. |

Изготовление макромасштабного отверстия на твердой поверхности требует нескольких различных операций резки металла в зависимости от требований к размеру и точности. Одной типичной серией для проделывания отверстий может быть: (i) центрирование, (ii) сверление, (iii) сверление, (iv) расширение и (v) хонингование. Центрирование выполняется для определения местоположения отверстия для легкого и точного выравнивания сверла. Хотя это необязательно, но центрирование может улучшить точность. Сверление – это процесс создания отверстия, в то время как расточка увеличивает диаметр существующего отверстия.Расширение и хонингование используются для улучшения качества поверхности и допусков существующего отверстия. Различные сходства и различия между процессами бурения, бурения и расширения рассматриваются в следующих разделах.

- Сверление, растачивание и расширение – все три процесса связаны с изготовлением отверстий.

- Все три процесса следуют вычитающему производственному подходу (нисходящий подход). Таким образом, излишки материала постепенно удаляются из заготовки в виде сколов.

- Режущий инструмент присущ всем трем процессам; однако их форма и особенности различны для разных процессов. Чипы

- также производятся во всех процессах.

- Сверление осуществляется для создания цилиндрического отверстия. Так что это может создать дыру на твердой поверхности.

- Расточка выполняется для увеличения существующего отверстия или для преобразования цилиндрического отверстия в коническое отверстие.

- Развертывание выполняется для высокой отделки поверхности отверстия.Его цель – повысить точность размеров и допуск.

- Бурение не требует каких-либо специальных функций для этого. Однако центрирование может быть выполнено до сверления для повышения точности. Центрирование является одним необязательным шагом.

- Скучно требует существующего отверстия для его работы. Такие отверстия могут быть сделаны либо сверлением, либо литьем.

- Расширение также требует цилиндрического отверстия для его работы. Здесь диаметр отверстия должен соответствовать диаметру развертки.

- Для сверления

- используется двухточечный режущий инструмент, который называется сверлом. Таким образом, сверла для резки металла имеют только две режущие кромки, которые одновременно участвуют в процессе резки. В расточной оправке

- используется одноточечный режущий инструмент, называемый расточной оправкой. Инструмент похож на одноточечный токарный инструмент (SPTT), и операция также похожа на внутреннюю токарную обработку.

- Reaming использует многоточечный режущий инструмент, называемый расширителем. Он состоит как минимум из четырех режущих кромок.

- При сверлении диаметр отверстия зависит от выбранного диаметра сверла.Диаметр отверстия всегда совпадает с диаметром сверла. Тем не менее, длина отверстия может быть увеличена во время работы (путем погружения сверла в рабочую поверхность).

- Расточка выполняется для увеличения диаметра существующего отверстия. Это может также сделать коническое отверстие от цилиндрического. Тем не менее, он не может увеличить длину отверстия (так как он не позволяет врезаться).

- Расширение – это, в основном, завершающий процесс, который может незначительно увеличить диаметр отверстия. Длина отверстия не может быть увеличена путем расширения.

- Сверление не дает высоко законченной поверхности. Типичная шероховатость поверхности при сверлении составляет порядка 2 – 10 мкм Расточка

- может обеспечить сравнительно лучшую поверхность (обычно 1 – 5 мкм).

- Расширение выполняется, чтобы получить высоко законченную поверхность. Таким образом, он обеспечивает наилучшую чистоту поверхности и точность среди всех трех процессов (шероховатость порядка 0,2 – 1,0 мкм).

- Конические отверстия не могут быть изготовлены только путем сверления.

- После сверления цилиндрического отверстия можно использовать расточку для создания конического отверстия.

- Расширение можно использовать для сглаживания поверхностей конусного отверстия.

- Бурение

- , несомненно, обеспечивает высокую MRR. Так что он подходит для складского или массового удаления.

- Скучно также обеспечивает высокую MRR; однако ниже, чем бурение.

- Reaming дает плохую MRR; на самом деле, получение более высокой MRR не является целью расширения. Его целью является получение высоко обработанной поверхности, а не удаление сыпучего материала.