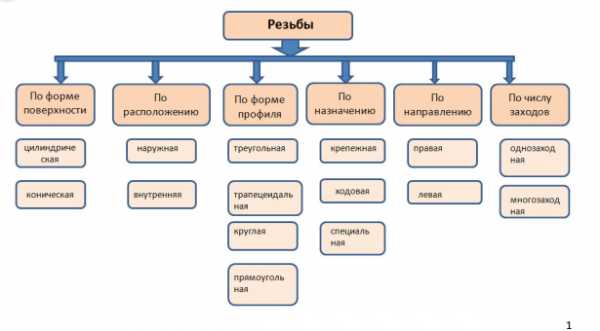

Шероховатость резьбы – Лекция ╣7. Резьба. Шероховатость

alexxlab | 26.07.2019 | 0 | Разное

Лекция ╣7. Резьба. Шероховатость

Лекция №7. Резьба. Шероховатость

Изображение резьбы

Резьбу изображают:

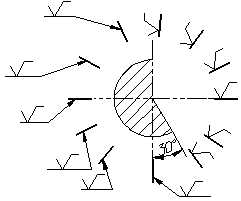

а) на стержне – сплошными основными линиями по наружному диаметру резьбы и сплошными тонкими линиями – по внутреннему диаметру.

На изображениях, полученных проецированием на плоскость параллельную оси стержня, сплошную тонкую линию по внутреннему диаметру резьбы проводят на всю длину резьбы без сбега, а на видах, полученных проецированием на плоскость, перпендикулярную к оси стержня, по внутреннему диаметру резьбы проводят дугу, приблизительно равную 3/4 окружности, разомкнутую в любом месте.

Изображение цилиндрической резьбы на стержне Изображение конической резьбы на стержне

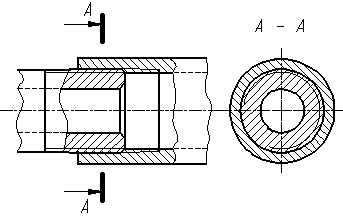

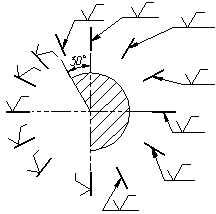

б) в отверстиях – сплошными основными линиями по внутреннему диаметру резьбы и сплошными тонкими линиями – по наружному диаметру.

На разрезах, параллельных оси отверстия, сплошную тонкую линию по наружному диаметру резьбы проводят на всю длину резьбы без сбега, а на изображениях, полученных проецированием на плоскость, перпендикулярную оси отверстия, по наружному диаметру резьбы проводят дугу, приблизительно равную 3/4 окружности, разомкнутую в любом месте.

Изображение цилиндрической резьбы в отверстии Изображение конической резьбы в отверстии

Сплошную тонкую линию при изображении резьбы наносят на расстоянии не менее 0,8 мм от основной линии и не более величины шага резьбы.

Резьбу, показываемую как невидимую, изображают штриховыми линиями одной толщины по наружному и по внутреннему диаметру.

Линию, определяющую границу резьбы, наносят на стержне и в отверстии с резьбой в конце полного профиля резьбы (до начала сбега). Границу резьбы проводят до линии наружного диаметра резьбы и изображают сплошной основной или штриховой линией, если резьба изображены как невидимая (рис. 6, 7, 8).

Штриховку в разрезах и сечениях проводят до линии наружного диаметра резьбы на стержнях и до линии внутреннего диаметра в отверстии, т.е. в обоих случаях до сплошной основной линии.

Размер длины резьбы с полным профилем (без сбега) на стержне и в отверстии указывают, как показано на рис.

Размер длины резьбы (со сбегом) указывают, как показано на рис.

При необходимости указания величины сбега на стержне размеры наносят, как показано на рис.

Сбег резьбы изображают сплошной тонкой прямой линией.

Фаски на стержне с резьбой и в отверстии с резьбой, не имеющие специального конструктивного назначения, в проекции на плоскость, перпендикулярную оси стержня или отверстия, не изображают.

Сплошная тонкая линия изображения резьбы на стержне должна пересекать линию границы фаски.

Резьбу с нестандартным профилем показывают одним из способов, изображенных на рис. 18, со всеми необходимыми размерами и предельными отклонениями. Кроме размеров и предельных отклонений резьбы, на чертеже указывают дополнительные данные о числе заходов, о левом направлении резьбы, и т.п. с добавлением слова “Резьба”.

На разрезах резьбового соединения в изображениях на плоскости параллельной к его оси, в отверстии показывается только часть резьбы, которая не закрыта резьбой стержня.

Обозначение конической и трубной цилиндрической резьбы наносят, как показано на рис.

Знаком (*) отмечены места нанесения обозначения резьбы.

Обозначение шероховатости поверхности

ГОСТ 2.309-73

Шероховатость поверхности обозначают на чертеже для всех выполняемых по данному чертежу поверхностей изделия, независимо от методов их образования, кроме поверхностей, шероховатость которых не обусловлена требованиями конструкции.

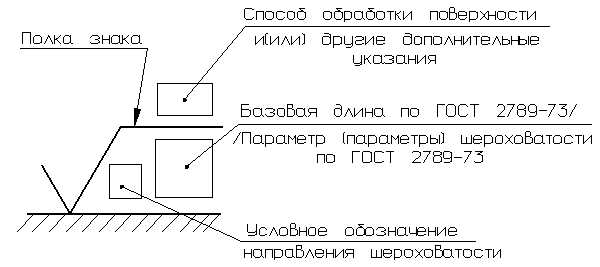

Структура обозначения шероховатости поверхности приведена на рис.

При применении знака без указания параметра и способа обработки его изображают без полки.

Обозначение

шероховатости поверхности без указания

способа обработки

Обозначение

шероховатости поверхности, при образовании

которой обязательно удаление слоя

материала (например, точение, фрезерование,

сверление, шлифование, травление)

Обозначение шероховатости поверхности, при образовании которой не удаляется слой материала (например, литье, ковка, объемная штамповка, прокат).

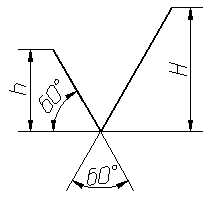

Высота h должна быть приблизительно равна применяемой на чертеже высоте цифр размерных чисел. Высота Н равна (1,5…5) h. Толщина линий знаков должна быть приблизительно равна половине толщины сплошной линии, применяемой на чертеже.

При указании наибольшего значения параметра шероховатости в обозначении приводят параметр шероховатости без предельных отклонений:

При указании наименьшего значения параметра шероховатости после обозначения параметра следует указывать «min»:

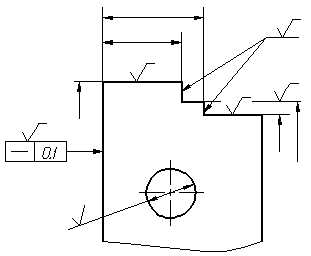

Обозначения шероховатости поверхностей на изображении изделия располагают на линиях контура, выносных линиях (по возможности ближе к размерной линии) или на полках линий-выносок.

Допускается при недостатке места располагать обозначения шероховатости на размерных линиях или на их продолжениях, а также разрывать выносную линию.

На линии невидимого контура допускается наносить обозначение шероховатости только в том случае, когда от этой линии нанесен размер.

Обозначение шероховатости поверхности, в которых знак имеет полку, располагают относительно основной надписи чертежа так, как показано на рисунках:

Обозначения шероховатости поверхности, в которых знак не имеет полки, располагают относительно основной надписи чертежа так, как показано на рисунке:

При обозначении изделия с разрывом обозначение шероховатости наносят только на одной части изображения, по возможности ближе к месту указания размеров.

При указании одинаковой шероховатости для всех поверхностей изделия обозначение шероховатости помещают в правом верхнем углу чертежа и на изображении не наносят. Размеры и толщина линий знака в обозначении шероховатости, вынесенном в правый верхний угол чертежа, должны быть приблизительно в 1,5 раза больше, чем на обозначения, нанесенных на изображении.

Обозначение шероховатости, одинаковой для части поверхностей изделия, может быть помещено в правом верхнем углу чертежа (рис. 15, 16) вместе с условным обозначением . Это означает, что все поверхности, на которых на изображении не нанесены обозначения шероховатости или знак, должны иметь шероховатость, указанную перед условным обозначением.

studfiles.net

Шероховатость и волнистость поверхности

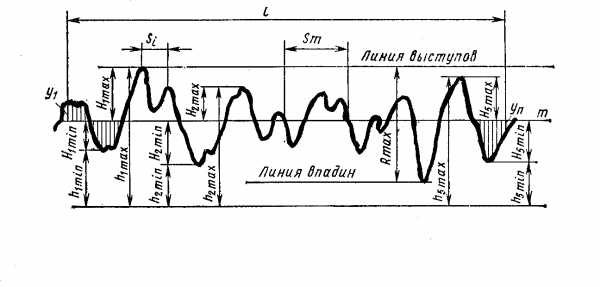

Шероховатость поверхности – совокупность неровностей с относительно малыми шагами на базовой длине.

Базовая длина l – длина базовой линии, на которой определяют числовые значения параметров шероховатости.

Выступ и впадины профиля – части профиля, ограниченные контуром реальной поверхности и средней линий, служащей для определения параметров шероховатостей.

шаг неровностей Smi – длина отрезка средней длины, пересекающего профиль в трёх соседних линиях.

шаг неровности профиля по вершинам Si – длина отрезка средней длины между на нее двух наивысших точек соседних выступов.

средний шаг неровности Sm и средний шаг неровности по вершине S – это среднее арифметическое значение неровности по средней линии m в пределах базовой линии.

Среднее арифметическое отклонение профиля Ra – сумма среднего арифметического абсолютных отклонений профиля от средней линии ji в пределах базовой длины.

Высота неровности профиля по десяти точками Rz – сумма средних абсолютных отклонений пяти точек наибольших минимумов в профиле в пределах базовой длины.

Наибольшая высота неровностей профиля Rmax– расстояние между минимумами выступа и впадин профиля в пределах базовой длины.

Опорная длина профиля p – суммарная толщина выступов b1, b2…bn полученной в результате n выступов профиля линий МР и ПВ средней линии.

Уровень сечения профиля Р – расстояние между линиями выступа профиля и линией П профиль Р выражается в % от Rmax.

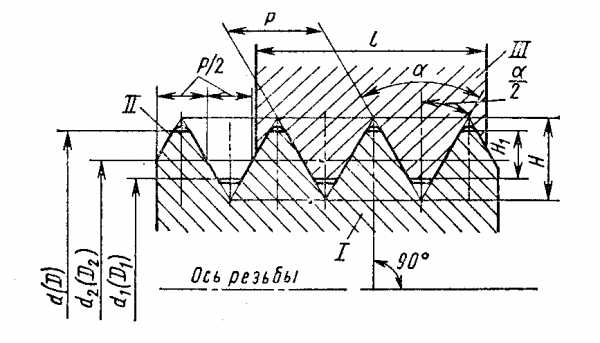

Допуски на резьбу

Резьбы служат для образования подвижных и неподвижных соединений.

Обычно применяется для неподвижных соединений метрические или дюймовые резьбы, а для подвижных соединений трапецеидальные и упорные резьбы.

Главным условием взаимозаменяемости является свинчиваемость винтов и гаек, имеющие одинаковые профиля резьбу шага и номинального диаметра.

К основным параметрам относится наружный диаметр резьбы (d, D) – диаметр воображаемого цилиндра описанного касательно к вершинам наружной резьбы, и впадинам внутренней резьбы.

У большинства резьбы и наружный и внутренний диаметр предусматривается зазор и поля допусков расположены так, что погрешности этих диаметров не препятствует свинчиваемость резьб. Поэтому свинчиваемость резьб зависит только от точности средних диаметров d1, D2 шага и угла профиля резьбы.

Указанные погрешности взаимно независимы, но между ними легко установить математическую связь, это позволяет влияние погрешностей р и на свинчиваемость допустимой погрешностью на следующий диаметр.

Отклонение шага и его диаметральная компенсация

Отклонением шагом резьбы называется разность между действительным и номинальным значением одного P или нескольких витков. Здесь Z – число витков.

Отклонение шага возникает в результате неточностей, присущих технологическому процессу нарезания резьбы.

Т.к. получить резьбу с абсолютно точным шагом невозможно, необходимо каким-то образом компенсировать допустимое отклонение. Для этого переместим контур винта в сторону наименьшего среднего диаметра наружной резьбы на величину 0,5 fp: fp= Pz ctg (.

studfiles.net

ГОСТ 31.121.42-84 С. 3 1.7. требования к шероховатости поверхностей 1.7.1.параметр

ГОСТ 31.121.42-84 С. 31.7. Требования к шероховатости поверхностей

1.7.1.Параметр Ra шероховатости базовых и установочных поверхностей должен быть для плоскостей, валов – 0, 40 … 0, 80 мкм; отверстий диаметром до 12 мм – не более 1, 60 мкм; отверстий диаметром свыше 12 мм – не более 0, 80 мкм.

1.7.2.Параметр Ra шероховатости опорных поверхностей под крепежные детали должен быть не более 6, 3 мкм.

1.7.3.Параметр Ra шероховатости поверхностей основной метрической и трапецеидальной резьб должен быть не более 3, 2 мкм, вспомогательной крепежной резьбы – не более 6, 3 мкм.

(Измененная редакция, Изм. № 2).

1.7.4.Рабочие поверхности ручек и рукояток должны быть отполированы и иметь параметр Ra шероховатости поверхности не более 0, 80 мкм.

1.7.5.Шероховатость поверхностей цилиндров и штоков, работающих с уплотнительными резиновыми кольцами, должна соответствовать установленной в ГОСТ 9833.

1.8. Требования к покрытиям

1.8.1.На рабочие поверхности цилиндров, штоков, крышек, поршней гидравлических устройств, на поверхности нониусов и шкал должно быть нанесено хромовое покрытие.

1.8.2.На поверхности установочных, зажимных и крепежных деталей должно быть нанесено химическое окисное покрытие с промасливанием.

По согласованию с потребителем допускается наносить химическое окисное покрытие с промасливанием на поверхности всех стальных деталей, кроме поверхностей, указанных в п. 1.8.1.

1.8.3.Покрытия должны соответствовать требованиям ГОСТ 9.301.

1.9. Требования к сборке

1.9.1. Детали сборочных единиц перед сборкой должны быть очищены от стружки, грязи и обезжирены органическим растворителем. Средства и методы обезжиривания поверхностей должны соответствовать указанным в рекомендуемом приложении 1 ГОСТ 9.014.

1.9.2.Поверхности деталей в подвижных соединениях перед сборкой должны быть смазаны индустриальным маслом по ГОСТ 20799.

1.9.3.Перемещение сопрягаемых деталей в подвижных соединениях должно осуществляться без люфтов и заеданий.

1.10. Требования к гидравлическим устройствам

1.10.1.(Исключен, Изм. № 2).

1.10.2. Технические требования к резиновым уплотнительным кольцам по ГОСТ 18829.

1.10.3.Монтаж уплотнительных и защитных колец – по ГОСТ 9833.

1.10.4.Прокладки и уплотнительные кольца не должны иметь разрезов и коробления.

1.10.5.Гидравлические устройства должны работать на минеральных маслах не грубее 15-го класса чистоты по ГОСТ 17216 с кинематической вязкостью от 10 до 50 сСт, при температуре окружающей среды от Г до 45 °С.

Номинальное давление рабочей жидкости – 20 МПа (200 кгс/см2). (Измененная редакция, Изм. № 2).

1.10.6.Гидравлические устройства должны быть герметичны при испытании пробным давлением рабочей жидкости в 1, 5 раза выше номинального.

1.11. Требования безопасности

1.11.1. Детали и сборочные единицы УСПО должны соответствовать требованиям, указанным в ГОСТ 12.2.029.

1.12.Методы контроля

1.12.1. Методы испытаний болтов, винтов, шпилек – по ГОСТ 1759.4, гаек – по ГОСТ 1759.5. (Измененная редакция, Изм. № 2).

1.12.2.Методы контроля показателей и характеристик, установленных стандартом, кроме указанных в п. 1.12.1 – по ГОСТ 31.111.42*.

Стандарт действует на территории Российской Федерации.

С. 4 ГОСТ 31.121.42-84

1.

РАЗРАБОТАН И ВНЕСЕН Министерством

станкостроительной и инструментальной

промышленности СССР

2. УТВЕР 5КДЕН И

ВВЕДЕН В ДЕЙСТВИЕ Постановлением

Государственного комитета СССР по

стандартам от 26.11.84 № 3984

3. ВВЕДЕН

ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ

НОРМАТИВНО-ТЕХНИЧЕСКИЕ

ДОКУМЕНТЫ

Обозначение НТД, на который

дана ссылка

Номер пункта,

подпункта

ГОСТ 9.014-78

1.9.1

ГОСТ

9.301-86

1.8.3

ГОСТ 12.2.029-88

1.11.1

ГОСТ

31.111.42-83

1.12.2

ГОСТ 31.121.41-84

1.1.2

ГОСТ

977-88

1.4.2

ГОСТ 1050-88

1.3.1

ГОСТ

1435-99

1.3.1

ГОСТ 1759.4-87

1.6.9, 1.12.1

ГОСТ

1759.5-87

1.6.9, 1.12.1

ГОСТ 4543-71

1.3.1

ГОСТ

5950-2000

1.3.1

ГОСТ 8479-70

1.4.1

ГОСТ

8820-69

1.6.4

ГОСТ 9833-73

1.7.5, 1.10.3

ГОСТ

10549-80

1.6.3

ГОСТ 14034-74

1.6.5

ГОСТ

14959-79

1.3.1

ГОСТ 15150-69

1.2.2

ГОСТ

17216-2001

1.10.5

ГОСТ 18829-73

1.10.2

ГОСТ

20799-88

1.9.2

ГОСТ 26645-85

1.4.3

5. Ограничение

срока действия снято по протоколу № 4-93

Межгосударственного Совета по

стандартизации, метрологии и сертификации

(ИУС 4-94)

6.

ИПК Издательство стандартов, 107076 Москва, Колодезный пер., 14.

http://www.standards.ru e-mail: [email protected]

Набрано в Издательстве на ПЭВМ

Филиал ИПК Издательство стандартов –

тип. «Московский печатник», 103062 Москва,

Лялин пер., 6.

Плр № 080102

ГОСТ

31.121.41-84

МЕЖГОСУДАРСТВЕННЫЙ

СТАНДАРТ

ДЕТАЛИ И СБОРОЧНЫЕ

ЕДИНИЦЫ

УНИВЕРСАЛЬНО-СБОРОЧНОЙ ПЕРЕНАЛАЖИВАЕМОЙ ОСНАСТКИ К

МЕТАЛЛОРЕЖУЩИМ

СТАНКАМ

КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ.

ОСНОВНЫЕ ПАРАМЕТРЫ.

НОРМЫ

ТОЧНОСТИ

Издание официальное

ИПК

ИЗДАТЕЛЬСТВО СТАНДАРТОВ Москва

ГОСТ 31.121.41-84

1. РАЗРАБОТАН И ВНЕСЕН

Министерством станкостроительной и

инструментальной промышленности СССР

2.

УТВЕР 5КДЕН И ВВЕДЕН В ДЕЙСТВИЕ

Постановлением Государственного комитета

СССР по стандартам от 26.11.84 № 3984

3. ВВЕДЕН

ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ

НОРМАТИВНО-ТЕХНИЧЕСКИЕ

ДОКУМЕНТЫ

Обозначение НТД, на который

дана ссылка

Номер пункта

ГОСТ

31.111.41-93

3.5, 3.6

ГОСТ 1759.1-82

3.3

ГОСТ

6540-68

2.21

ГОСТ 6636-69

2.8

ГОСТ

9150-81

2.25

ГОСТ 9484-2000

2.24

ГОСТ

9562-81

2.24

ГОСТ 9833-73

2.22

ГОСТ

12415-80

2.20

ГОСТ 12853-80

2.23

ГОСТ

16093-81

2.25

ГОСТ 24643-81

3.2

К 31.122.40-84

1.4;

2.27

РД 50-572-85

1.5; 2.28

5. Ограничение срока

действия снято по протоколу № 4-93

Межгосударственного Совета по

стандартизации, метрологии и сертификации

(ИУС 4-94)

6. ИЗДАНИЕ (август 2002 г.) с

Изменениями № 1, 2, утвержденными в

августе 1987 г., августе 1988 г. (ИУС 12-87, 12-88)

www.lawmix.ru

1.5. Типовые поверхности деталей и их параметры шероховатости

Параметры шероховатости Ra, мкм | Типовые поверхности и детали |

80…40 | Нерабочие поверхности деталей |

20 | Отверстия под проход крепежных деталей Выточки, проточки Отверстия масляных каналов Подошвы и основания корпусов, станин, лап |

10 | Свободные несопрягаемые торцовые поверхности валов, втулок Поверхности фланцев и крышек негерметичных соединений |

5 | Рабочие поверхности резьбы метрической, дюймовой, конической наружной и внутренней (при нарезании метчиком и плашкой) Рабочие поверхности резьбы трапецеидальной, упорной, прямоугольной внутренней Поверхности втулок, колец, ступиц, прилегающие к другим поверхностям, но не посадочные |

2,5 | Канавки под уплотнительные резиновые кольца для подвижных и неподвижных соединений Упорные заплечики под подшипники качения Рабочие поверхности резьбы метрической, дюймовой, конической наружной и внутренней (при нарезании резцом) Рабочие поверхности резьбы трапецеидальной, упорной, прямоугольной наружной |

1,25 | Цилиндры, работающие с резиновыми манжетами Отверстия подшипников скольжения Трущиеся поверхности малонагруженных деталей Поверхности нарезки ходовых винтов и гаек Посадочные поверхности на валах и в корпусах под подшипники качения диаметром до 80…100 м Направляющие скольжения нормальной точности Ручьи клиноременных шкивов Штоки и шейки валов в уплотнениях сальниковыми войлочными кольцами |

0,63 | Штоки и шейки валов в уплотнениях резиновыми манжетами Направляющие скольжения повышенной точности Поверхности качения катков, колес, роликов |

0,32 | Рукоятки, ободы маховиков, штурвалы, ручки |

Конструктивные элементы

2.1.Сквозные отверстия под крепежные детали

(болты, винты, шпильки)

См. рис. к табл. 2.2

Диаметр стержня крепежной детали d, мм | Диаметр отверстия d1, мм | Диаметр стержня крепежной детали d, мм | Диаметр отверстия d1, мм |

4,0 | 4,5 | 16,0 | 18,0 |

5,0 | 5,5 | 18,0 | 20,0 |

6,0 | 6,6 | 20,0 | 22,0 |

8,0 | 9,0 | 22,0 | 24,0 |

10,0 | 11,0 | 24,0 | 26,0 |

12,0 | 14,0 | 27,0 | 30,0 |

14,0 | 16,0 | 30,0 | 33,0 |

2.2 Номинальные значения диаметров отверстий под метрическую резьбу (крупный шаг) обычной точности

Диаметр резьбы d

Шаг резьбы Р

Диаметр отверстия под резьбу d1

5

0.8

4.23

6

1.0

5.0

8

1.25

6.75

10

1.5

8.5

12

1.75

10.25

14

2.0

11.95

16

13.95

18

2.5

15.4

20

17.4

22

19.4

24

3.0

20.9

27

23.9

30

3.5

26.35

33

29.35

36

4.0

31.85

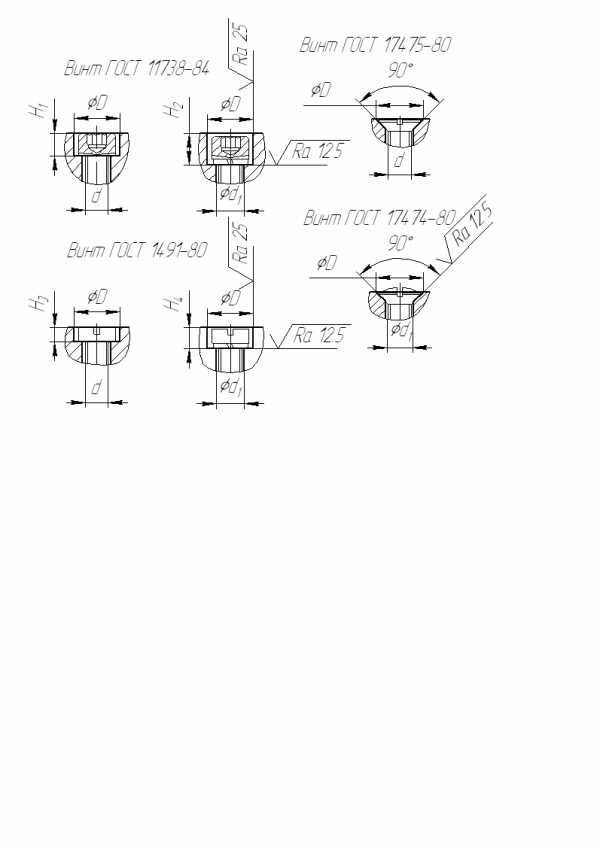

2.3. Места под головки винтов

Диаметр резьбы d, мм | Винты с цилиндрической головкой | Винты с потайной и полупотайной головкой D | |||||

D | h2 | h3 | h4 | h5 | D1 | ||

4 | 8 | 4 | 5.5 | 2.8 | 4 | 12 | 8.3 |

5 | 10 | 5 | 7 | 3.5 | 5 | 15 | 10.3 |

6 | 12 | 6 | 8 | 4 | 6 | 18 | 12.3 |

8 | 15 | 8 | 11 | 5 | 7.5 | 20 | 16.5 |

10 | 18 | 10 | 13 | 6 | 9 | 24 | 20 |

12 | 20 | 12 | 16 | 7 | 11 | 26 | 24 |

14 | 24 | 14 | 18 | 8 | 12 | 30 | 28 |

16 | 28 | 16 | 20 | 9 | 13 | 34 | 31 |

18 | 30 | 18 | 23 | 10 | 15 | 36 | 35 |

20 | 34 | 20 | 25 | 11 | 16 | 40 | 39 |

Примечания:

Размеры h3 и h5 даны для нормальных и легких пружинных шайб по ГОСТ 6402-70

Размеры h2…..h5 применять, если глубина разделки под головку не указана на чертеже общего вида

studfiles.net

2.Что называется шероховатостью поверхности?

Шероховатость поверхности — совокупность неровностей поверхности с относительно малыми шагами на базовой длине. Измеряется в микрометрах (мкм).

- Шероховатость поверхности совокупность неровностей, образующих микрорельефповерхности детали. Возникает главным образом вследствие пластическойдеформации поверхностногослоя заготовки при её обработке из-за неровностей режущих кромок инструмента, трения, вырывания частицматериал с поверхности заготовки, вибрации заготовки и инструмента и т.п.

3.Какие виды неразъёмных соединений вы знаете?

Неразъемными соединениями называются такие, повторная сборка и разборка которых не-возможна без повреждения деталей. К ним относятся соединения сварные, паяные, соединения, получаемые склеиванием, соединения заклепками и т.д.

Билет 10

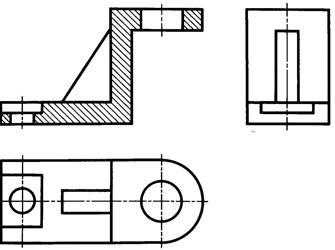

Что называется сечением?

сечением называется изображение фигуры, получающейся при мысленном рассечении предмета плоскостью или несколькими плоскостями. На сечении показывается только то, что получается непосредственно в секущей плоскости.

Какие соединения относятся к резьбовым?

Резьбовые соединения относятся к разъемным соединениям, т. е. таким, которые можно разобрать, не повреждая их. Резьбовые соединения можно разделить на следующие группы: болтовые, шпилечные, винтовые и комбинированные.

3.Какие знаки используются на чертежах для обозначения шероховатости?

Билет 11

Известно, что при изображении разреза та часть предмета, которая попадает в секущую плоскость, покрывается штриховкой. Есть исключения из этого правила: сплошные детали – винты, болты, заклёпки, шпонки, валы, шпиндели, рукоятки и т. п. – в продольном разрезе показывают нерассечёнными. Шарики всегда показывают нерассечёнными. Как правило, показывают нерассечёнными на сборочных чертежах гайки и шайбы. Такие элементы, как спицы маховиков, шкивов, зубчатых колёс, тонкие стенки типа рёбер жёсткости и т. п., показывают незаштрихованными, если секущая плоскость направлена вдоль оси или длинной стороны такого элемента

По размерам, нанесённым на чертеже, судят о величине изделия и его элементов. Указывается минимальное число размеров, необходимое для изготовления изображаемого предмета. Линейные размеры на чертежах указывают в миллиметрах без обозначения единицы величины. Если на чертеже размеры указаны не в миллиметрах, а в других единицах (сантиметрах, метрах и т. д.), то соответствующие размерные числа записывают с обозначением единицы (см, м) или их указывают в технических требованиях.

Угловые размеры указывают в градусах, минутах и секундах с обозначением единицы, например 6°; 0°10’30”; 30° ± 1°. Размерные числа в виде простой дроби проставляют только в том случае, когда размеры элементов даны в дюймах, например 1/2´´; 3/4´´ и т. д. Повторение размеров одного и того же элемента детали на разных её изображениях не допускается. Размеры на чертежах указывают с помощью размерных чисел и размерных линий. При нанесении размеров пользуются правилами, установленными ГОСТ 2.307 – 68. Размерные линии ограничивают стрелками.

Выносная линия выступает за стрелку на 1 – 3 мм. Размерную линию проводят параллельно тому отрезку, размер которого указывают. Размерная линия проводится на расстоянии 6 – 10 мм от линии контура и от параллельных ей размерных линий.

Необходимо избегать пересечения размерных и выносных линий. Меньшие размеры ставят ближе к контуру, а большие – дальше. Размерные числа указывают над разменными линиями ближе к середине, не касаясь линий.

В случае нанесения нескольких параллельных или концентрических размерных линий размерные числа располагают в шахматном порядке. При обозначении диаметра окружности перед размерным числом ставят знак Ø; при обозначении радиуса дуги ставят знак R; при обозначении квадрата ставят знак □; В месте нанесения размерного числа осевые, центровые линии и линии штриховки прерывают. На рисунке. 35 приведены некоторые правила нанесения размеров, установленные ГОСТом. Внимательно изучите их и законспектируйте в рабочей тетради.

Резьбой называется поверхность, образованная при винтовом движении плоского контура по цилиндрической или конической поверхности. При этом образуется винтовой выступ соответствующего профиля, ограниченный винтовыми и цилиндрическими или коническими поверхностями

Условное изображение резьбы на стержне показано на рис. 58, а.

Для изображения резьбы применяют сплошную тонкую линию (рис. 58, г), В этом случае в проекции на плоскости, перпендикулярно к оси стержня или отверстия, нужно проводить сплошную тонкую линию дугой, приблизительно равной 3/4 окружности.

Изображение невидимой резьбы в отверстии показано на рис. 58, б, а видимой (вычерченной в разрезе)-на рис. 58, в.

Изображение стержня, ввернутого в отверстие, показано на рис. 58, д. Резьбу в отверстии изображают только там, где она не закрыта резьбой соединений.

Так как условное изображение резьбы на чертежах одинаково для любого типа резьбы (метрической, дюймовой, трубной и т. д.), то ГОСТ установлены обозначения для разных типов резьб.

На рис. 58, е показано обозначение основной метрической резьбы: М обозначает тип резьбы (основная, метрическая), 12- наружный диаметр резьбы (мм), а 1,75 – шаг резьбы (мм). Можно для основной метрической резьбы шага не указывать, а просто обозначать М10, М12 и т. д.

Для мелких метрических резьб (1,5; 2; 3; 4; 5) цифровое обозначение резьбы не указывают, а пишут только наружный размер резьбы, проставляют шаг и класс точности резьбы, например М20Х1,5 кл.2. Понимать это обозначение нужно так: резьба метрическая с мелким шагом, номинальный размер наружного диаметра 20 мм, шаг резьбы 1,5 мм, резьба должна быть выполнена по второму классу точности. Чтобы показать левую резьбу, необходимо к обозначению резьбы добавить слова «левая».

Для трубной резьбы с углом профиля 55° на чертежах проставляют условный номинальный размер трубы в свету и добавляют слово «труб».

Обозначение конической резьбы показано на рис. 58, ж.

Наружный диаметр трубной резьбы больше указанного приблизительно на двойную толщину стенок трубы. Например, наружный диаметр резьбы 11/4” равен 41,912 мм.

Если на чертеже перед обозначением резьбы имеются буквы СП, то это указывает, что данная резьба специальная.

По-моему отличие между деталями заключает в коэффициенте долговечности

Коэффициент долговечности КД определяется как функция трех аргументов:

Кд = (Ки,Кв,Кс), где Ки, Кв, Кс — коэффициенты износостойкости, выносливости и сцепления соответственно.

Значения коэффициентов износостойкости, выносливости и сцепления определяются на основании сравнительных стендовых и эксплуатационных испытаний новых и восстановленных деталей. Коэффициент долговечности в общем случае равен произведению трех коэффициентов.

Коэффициент технико-экономической эффективности Кэ рассчитывается по формуле

Кэ = КпрЭ, где Кпр – коэффициент производительности;

Э – относительная экономичность способа, равная отношению себестоимости восстановления детали по эталонному варианту к себестоимости восстановленным способом.

Билет 12

1)

Сложные разрезы Кроме простых разрезов с одной секущей плоскостью, используются сложные разрезы с двумя и более секущими плоскостями. Сложный разрез, образованный несколькими параллельными секущими плоскостями, называется ступенчатым. Ступенчатые разрезы могут быть горизонтальными, фронтальными, профильными и наклонными. |

|

| У ломаных разрезов секущие плоскости условно повертываются около линии их пересечения до совмещения в одну плоскость. Если совмещенные плоскости окажутся параллельными какой-либо из основных плоскостей проекций, то ломаный разрез может размещаться на месте соответствующего вида. |

При выполнении ломаного разреза, когда одна секущая плоскость поворачивается до совмещения с другой, элементы предмета, расположенные за ней, не поворачиваются: они изображаются так, как они проецируются на соответствующую плоскость проекций при условии, что разрез не выполняется. Выступ, находящийся за поворачиваемой секущей плоскостью, в повороте не участвует: его изображения выполняются на чертеже в проекционной связи. |

|

2)

Резьбу на стержнях изображают по наружному диаметру сплошными основными линиями, а по внутреннему — сплошными тонкими.

studfiles.net

Контроль шероховатости поверхности резьбы.

Для проверки шероховатости поверхности резьбы может быть рекомендован метод слепков с последующим измерением высоты неровностей на/приборе типа ПССС (ГОСТ 9847—79) или на профилометрах.

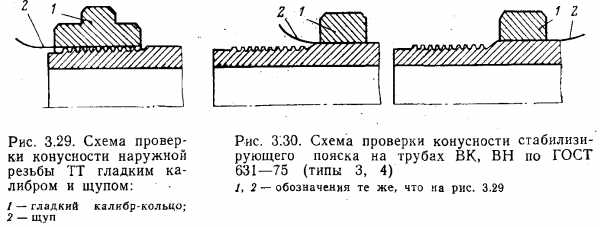

Контроль конусности по наружному диаметру резьбы и стабилизирующего пояска.

Конусность по наружному диаметру резьбы и стабилизирующего пояска проверяют с помощью гладких калибров-колец, предназначенных для проверки натяга.

При контроле гладкий калибр-кольцо надевают на резьбу, и если при этом происходит качание в поперечном направлении, то калибр отжимают к одной стороне резьбы, а образовавшийся зазор измеряют с помощью набора пластинчатых щупов (рис. 3.29). Зазор в этом случае характеризует отклонение разности диаметров от номинального значения на длине контакта резьбы с калибром.

Если гладкий калибр не имеет качания, то щупом проверяют зазоры между калибром и резьбой (или пояском) по всей окружности. Суммарный зазор, измеренный в двух диаметрально противоположных сторонах, характеризует отклонение разности диаметров на длине калибра

Контроль конусности по внутреннему диаметру резьбы

Для измерения конусности по внутреннему диаметру резьбы применяют прибор ИНК.-1. В измерительном стержне индикатора и в микрометрическом витке укрепляют шариковые наконечники, которые должны одновременно касаться впадины профиля и одной из боковых сторон профиля . Диаметры шариковых наконечников выбирают в пределах 1,8—2,2 мм.

Контроль шага резьбы

Шаг резьбы измеряют с помощью накладного индикаторного-шагомера типа ШИ.

Контроль углов наклона профиля

Углы наклона профиля можно контролировать на образцах, отрезанных от трубы, а также с помощью отливок, сделанных с резьбы и измеряемых затем инструментальным или универсальным микроскопом.

Углы наклона профиля можно контролировать на образцах, отрезанных от трубы, а также с помощью отливок, сделанных с резьбы и измеряемых затем инструментальным или универсальным микроскопом.

Контроль высоты профиля

Высоту профиля измеряют специальным индикаторным глубиномером, состоящим из колодки и укрепленного в ней индикатора часового типа (см. рис. 3.28).

В измерительном стержне индикатора укреплен контактный наконечник конической формы с углом конуса 40—50°, вершина наконечника скруглена радиусом приблизительно 0,15 мм. Высота профиля резьбы должна находиться в пределах 1,65— 1,75 мм.

Контроль соосности резьбы и конического стабилизирующего пояска

Соосность резьбы и конического пояска контролируют с помощью специального индикаторного приспособления. При измерении основание устанавливается по вершинам резьбы вдоль образующей, для ограничения осевого перемещения упорная планка прижимается к торцу трубы, при этом наконечник индикатора должен касаться поверхности конического пояска примерно в середине его рабочей длины.

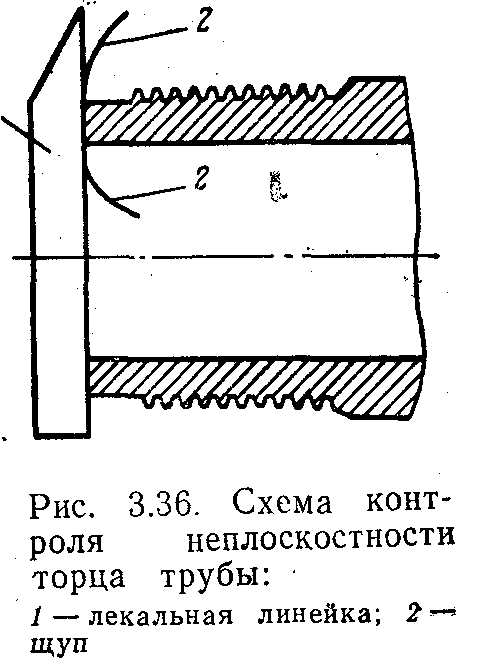

Контроль перпендикулярности торца трубы относительно оси резьбы.

Перпендикулярность торца контролируют с помощью специального индикаторного прибора

infopedia.su

2. Параметры шероховатости Ra, Rz, Rmax. Нормирование и примеры обозначения на чертеже шероховатости поверхности с использованием этих параметров.

3. Приведенный диаметр наружной резьбы. Суммарный допуск среднего диаметра резьбы. Условие годности наружной резьбы по среднему диаметру. Пример обозначения точности резьбы болта на чертеже.

Приведенный средний диаметр резьбы.

Свинчиваемость

будет обеспечена только в том случае,

если разность средних диаметров резьб

болта и гайки будет не меньше сумм

диаметральных компенсаций погрешностей

шага и половины угла профиля обеих

деталей. Для упрощения контроля резьбы

и расчета допусков введено понятие

приведенного среднего диаметра резьбы,

учитывающего влияние на свинчиваемость

величин  и

и .

.

Значение среднего диаметра резьбы, увеличенное для наружной резьбы или уменьшенное для внутренней резьбы на суммарную диаметральную компенсацию отклонений мала и угла наклона боковой стороны профиля называется приведенным средним диаметром.

Приведенный средний диаметр для наружной резьбы ;

Суммарный допуск среднего диаметра резьбы

Средний

диаметр, шаг и угол профиля являются

основными параметрами резьбы, т.к. они

определяют характер контакта резьбового

соединения. Однако вследствие взаимосвязи

между отклонениями шага, угла профиля

и собственно среднего диаметра допустимые

отклонения этих параметров раздельно

не нормируют. Устанавливают только

суммарный допуск на средний диаметр

болта  и гайки

и гайки ,

который включает допустимое отклонение

собственно среднего диаметраи диаметральные компенсации погрешности

шага и угла профиля, т.е.

,

который включает допустимое отклонение

собственно среднего диаметраи диаметральные компенсации погрешности

шага и угла профиля, т.е.

Верхний

предел суммарного допуска среднего

диаметра наружной резьбы ограничивает

величину приведенного среднего диаметра  ,

а нижний предел – величину собственно

среднего диаметра

,

а нижний предел – величину собственно

среднего диаметра .

Для внутренней резьбы – это допуск,

нижний предел которого ограничивает

величину приведенного среднего диаметра

.

Для внутренней резьбы – это допуск,

нижний предел которого ограничивает

величину приведенного среднего диаметра ,

а верхний предел – величину собственно

среднего диаметра

,

а верхний предел – величину собственно

среднего диаметра .

.

Условия годности резьбы ;. Обозначения точности и посадок метрической резьбы

Обозначение поля допуска резьбы следует за обозначением размера резьбы.

Примеры обозначения точности резьбы:

с крупным шагом

болт М12 – 6 g ; гайка М12 – 6 H ;

с мелким шагом

болт М12×1 – 6 g ; гайка М12×1 – 6H.

Посадки резьбовых деталей обозначают дробью, в числителе

которой указывают поле допуска гайки, а в знаменателе – поле допуска болта, например: М12 – 6 H/6g;M12x1 – 6H/6g.

Длину свинчивания Nв условном обозначении резьбы не указывают.

№3

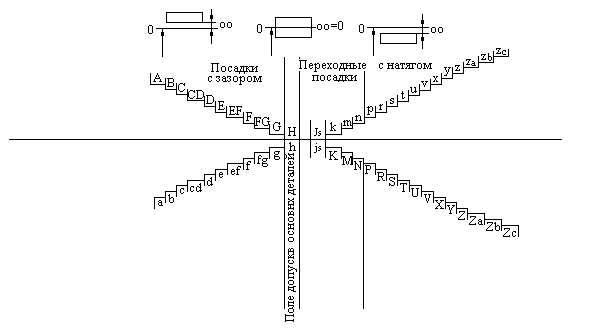

1.Характеристики системы допусков и посадок гладких цилиндрических соединений: основные отклонения валов и отверстий и схемы расположения, поле допуска и его обозначение, предпочтительные поля допусков и схемы их расположения.

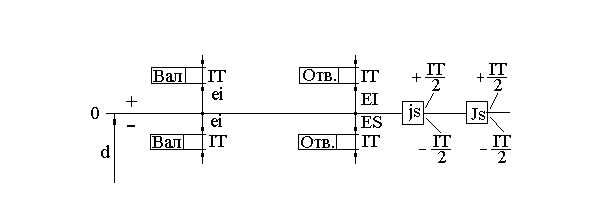

Основные отклонения – это одно из двух отклонений (верхнее или нижнее) используемое для определения положения поля допуска относительно нулевой линии. Основное отклонение – ближайшее к нулевой линии.

Общие правила:

Основное отклонение отверстия равно по числовому значению основному отклонению вала с тем же обозначением (той же буквой), но с противоположным знаком.

EI=-es (A-H)

ES=-ei (K-Zc)

Исключение.

для отверстия J, K, H, N –с допуском 3…8 квалитетов.

Для отверстия P-Zc – с допуском 3…7 квалитетов.

Специальные правила – две соответствующие одна другой посадки в системе отверстия и в системе вала, в которых отверстие данного квалитета соединяется с валом ближайшего более точного квалитета должны иметь одинаковые размеры или натяги.

Основное отклонение должно быть:

ES=-ei+,

Где – разность между допуском IT и рассматриваемого квалитета и допуском ITn-1 ближайшего более точного квалитета.

= IT–ITn-1

Поле допусков. Поле допуска в системе СЕСО и СЭВ образуется сочетанием одного из основных отклонений с допуском по одному из квалитетов. В соответствии с этим поле допуска обозначается буквой основного отклонения (или в некоторых случаях двумя буквами) и номером квалитета, например,

Для вала – h7, d9.

Для – H7, D9.

Второе предельное отклонение, ограничивающее данное поле допуска, можно определить по основному отклонению и допуску принятого квалитета.

Если основное отклонение верхнее, то нижнее отклонение равно:

Для вала ei=es–IT

Для отверстия EI=ES–IT

Если основное отклонение нижнее, то верхнее отклонение равно:

Для вала – es=ei+IT

Для отверстия – ES=EI+IT

Поля допусков для посадок с зазором сосредоточены по IT4….IT12. Для неподвижных соединений в более точных – IT4…IT8.

Пример. Определить нижнее отклонение ei вала Ф15d11, если допуск IT11 равен 110 мкм.

еi=es–IT=-50-110=-160 мкм.

studfiles.net