Шестерня и колесо разница – Шестерня vs зубчатое колесо

alexxlab | 17.09.2019 | 0 | Разное

Шестерня vs зубчатое колесо

Часто участникам портала приходится изготавливать зубчатые колеса и шестерни. Но мало кто задается вопросом, в чем их отличие?Недавно на полях одного топика, посвященного шестеренному насосу возник спор, что есть шестерня? Может ли быть две шестерни в паре? И чем шестерня отличается от зубчатого колеса, или это одно и то же?

Приводились разные мнения, перечислю некоторые –

1) Шестерни и зубчатые колеса – это одно и то же. Синонимы.

Вывод – те кто говорит, что изготовит ‘шестерни и зубчатые колеса’, на самом деле говорит ‘масло масляное’ и врет, что это разные вещи.

2) ШЕСТЕРНЯ

зубчатое колесо передачи с меньшим числом зубьев, а при равенстве их – ведущее зубчатое колесо.

Большой энциклопедический политехнический словарь, 2004

Почему так?

Согласно ГОСТ 16530-83 ‘Передачи зубчатые общие термины определения и обозначения’,

Шестерня – Зубчатое колесо передачи с меньшим числом зубьев.

При одинаковом числе зубьев зубчатых колес передачи шестерней называется ведущее зубчатое колесо.

Вывод – из двух зубчатых колес, работающих в паре, только одна называется шестерня, а второе – колесо. Шестерня, это то зубчатое колесо, которое, как правило, крутится с большей угловой скоростью.

3) Согласно ГОСТ 17398-72 ‘Насосы. Термины и определения’, Шестеренный насос –

Зубчатый насос с рабочими органами в виде шестерен, обеспечивающих геометрическое замыкание рабочей камеры и передающих крутящий момент.

Слово ‘шестерня’ в единственном числе этот ГОСТ не употребляет вообще, и определения понятия ‘шестерни’ также не содержит. Остается только попробовать вывести это определение из текста формулировки, от обратного:

Шестерни – рабочие органы зубчатого насоса, обеспечивающие геометрическое замыкание рабочей камеры и передающие крутящий момент.

Вывод – два рабочих органа, всегда работающих только в паре, этот ГОСТ называет шестернями, и их в единственном числе не бывает, как ножниц (если вынуть из насоса один рабочий орган, то он не станет шестерней, так как он один не может обеспечить геометрическое замыкание рабочей камеры и передавать крутящий момент согласно функции из ГОСТ 17398-72), а если их разобрать на две части, то каждая часть должна называться ‘половина шестерен’, а не ‘одна шестерня’, так же как ‘половина ножниц’, а не ‘одна ножница’…

При этом такие шестерни вообще не являются зубчатыми колесами, и не являются зубчатой передачей, в понимании ГОСТ 16530-83, потому что в этом случае, только один рабочий орган был бы шестерней, а второй бы стал колесом, и вместе они не назывались бы шестернями.

Тем самым эти шестерни, не те шестерни, которые зубчатые колеса в зубчатых передачах, а те шестерни, которые рабочие органы в зубчатом насосе.

Как говорится, почувствуйте разницу, и, как принято в технике, на чертежах и в спецификациях надо указывать – ‘1/2 шестерен по ГОСТ 17398-72’ или ‘шестерня по ГОСТ 16530-83’. И в речи тоже надо добавлять, мол ‘

4) Так как согласно ГОСТ 17398-72 шестеренный насос это зубчатый насос с рабочими органами в виде шестерен…, то эти рабочие органы лишь похожи на шестерни или зубчатые колеса, но таковыми не являются. И обсуждаемый термин всегда следует понимать так, как говорится в ГОСТ 16530-83 и в словарях.

5) В классической технической литературе, рабочие органы зубчатых насосов называли – зубчатки. И любые зубчатые колеса тоже называли зубчатками.

Зубчатки в зубчатой передаче, могли быть либо шестернями, либо колесами, в зависимости от того, какое положение они там занимают. А в реверсивных передачах с равными зубчатками, одни и те же зубчатки вообще могли быть то шестерней, то колесом, в зависимости от направления вращения.

Как видно, ни стандарт ни словарь впрямую не определяет шестерню, как деталь насоса, а только как звено зубчатой передачи, и даже исключают саму возможность существования двух шестерен в паре, так как в паре одинаковых зубчатых колес, только одна становится шестерней – ведущая.

Отсюда и возник вопрос к сообществу – как следовало бы называть рабочие органы зубчатого насоса, что бы не путать ‘шестерню’c ‘шестернями’, и ‘шестерни’ с ‘зубчатыми колесами’?

При том, что ГОСТы СССР реально уже не действуют в РФ на обязательных условиях.

Прошу высказываться, какое из приведенных мнений вы поддерживаете?

А для тренировки понимания глубины и сложности вопроса, сначала предлагаю решить задачку –

Является ли насос с рабочими органами, представляющими собой прямозубые колеса с зацеплением Новикова, ‘шестеренным насосом’, а пару этих колес – ‘шестернями’, в понимании ГОСТ 17398-72?

ГОСТ, параметры, виды, типы, расчет

Основу конструкции любого механизма составляют элементы, призванные передать механическое усилие от двигателя на рабочий орган. В зависимости от принципа действия принято различать несколько видов таких передач: клиноременные, фрикционные или червячные. Но самое широкое распространение в технике получили зубчатые передачи.

Такие механизмы в простейшем случае использующие сопрягаемую пару, включающую ведущую шестерню и колесо зубчатое. Благодаря зубчатой форме поверхности эти элементы входят в зацепление между собой и за счет этого передают вращение с одного вала на другой. Кроме возможности передать механическую мощность, такая передача способна обеспечить изменение скорости вращения выходного вала, относительно входного. Благодаря таким свойствам, практически в каждом промышленном механическом устройстве встречается редуктор, понижающий скорость вращения или мультипликатор, наоборот увеличивающий ее. В более сложных механизмах, так называемых коробках передач, группа зубчатых колес способна выполнить ступенчатое изменение скорости.

Широкое распространение зубчатые передачи получили благодаря высокой надежности и способности передавать момент в большом диапазоне нагрузок и скоростей вращения. При этом конструкция таких механизмов отличается относительной простотой и компактностью. Зубчатые передачи не предъявляют высоких требований к обслуживанию и характеризуются длительным сроком службы.

Наряду с очевидными достоинствами, этим механизмам присущ и ряд недостатков. В отличие от других типов передач, они более сложны в изготовлении, требуют более высокой точности обработки и применения специализированного обрабатывающего оборудования. Выбор материалов для зубчатых колес должен обеспечить сопротивляемость значительным механическим усилиям. Высокая жесткость, реализуемая зубчатой передачей, способствует минимизации потерь при передаче механической энергии. КПД таких механизмов приближаются к абсолютным значениям. Но при этом конструкция не позволяет преодолевать большие значения динамической нагрузки, что часто приводит к разрушению механизма. Еще одним негативным явлением, возникающим в процессе работы зубчатой пары, становится шум. Его уровень напрямую связан частотой вращения механизма и зависит от качества изготовления колес.

Виды зубчатых колес

Само название зубчатой передачи отражает ее конструкцию. В простейшем случае в состав такого механизма входят два вращающихся диска, на боковой поверхности, которых выполнены зубья. В процессе работы эти зубья зацепляются между собой. Колесо, связанное с источником вращающего момента, увлекает за собой второе. В итоге ведомый вал начинает вращаться.

В зависимости от направления передачи энергии используются разные обозначения зубчатых колес. Элемент, к которому присоединен вал двигателя, называется ведущим зубчатым колесом. В понижающих передачах оно характеризуется небольшим диаметром и малым числом зубьев. В технической литературе этот элемент часто называют шестерней. Сопрягаемое с ней колесо большого диаметра с большим числом зубьев называется ведомым. Вал этого колеса используется для передачи мощности на рабочий орган исполнительного механизма. Более сложные виды передач используют большее количество зубчатых колес. Например, такие устройства используются для реализации возможности отбора мощности от одного вала на несколько устройств или переключения скоростей вращения.

Высокие технические характеристики передачи и различные направления применения привели к созданию большого числа вариантов зубчатых колес. Наиболее простыми и распространенными из них являются цилиндрические прямозубые колеса. Зуб такой детали расположен на боковой поверхности колеса, параллельно оси. Второе колесо механической передачи имеет аналогичную геометрию. Оси обеих колес должны располагаться параллельно, на строго заданном расстоянии. Высокая технологичность изготовления этого типа деталей способствует массовому применению прямозубых передач в различных отраслях промышленности.

Из недостатков следует отметить только невысокий предельный момент. В сложных условиях работы используют другие виды зубчатых колес. Благодаря изменению геометрии зацепления, такие передачи обладают улучшенными свойствами. Например, для передач повышенной мощности проектируют косозубые колеса. В них ось зуба расположена под углом к оси вращения, за счет чего достигается большая зона контакта сопрягаемых деталей. В механизмах, характеризующихся сверхтяжелыми нагрузками, применяют шевронные модели. Зацепление в такой передаче выполняется на основе V-образных зубьев, чем обеспечивается оптимальное распределение нагрузки. Еще один вид зуба, называемый, круговым или криволинейным, выполняется в виде дуги. Он обеспечивает улучшенные механические характеристики, но достаточно трудоемок в изготовлении, поэтому большого распространения не получил.

Профиль или поперечное сечение зуба в механических передачах может быть практически любым. Встречаются варианты с треугольным, трапециевидным, прямоугольным или круглым профилем. Всем им, несмотря на простоту изготовления, свойственны недостатки, связанные с неравномерностью зацепления. Поэтому, в современных механических передачах, профиль чаще всего выполняется эвольвентным. Он представляет собой сложную кривую, обеспечивающую постоянное качество зацепления, вне зависимости от углового положения отдельных деталей и как следствие постоянство передаточного отношения. Такой профиль показывает оптимальные характеристики и относительно прост в изготовлении.

Кроме вида и профиля зуба, принято выделять и место его расположения. В зависимости от назначения, элементы зацепления могут быть расположены на внешней или внутренней части колеса. Также встречаются колеса с расположением зацепляющихся элементов со стороны торцевой части. Подобные шестерни называют корончатыми. Область их применения достаточно узка, поэтому встречаются они сравнительно редко. Гораздо более широкое применение получили передачи конического типа. Элементы зацепления в таких механизмах выполнены на поверхности усеченного конуса. Результирующее расположение конических шестерен подразумевает разное положение их осей в пространстве.

Еще один вид зубчатой передачи применяется в механизмах, преобразующих вращательное движение в возвратно-поступательное. Общее название таких устройств — рейка-шестерня.

Ведущий элемент такой передачи выполнен в виде обычного зубчатого колеса. Ведомая деталь представляет собой рейку, с нанесенными на одной из граней, зубьями. Вращение шестерни приводит к продольному перемещению рейки. Подобные передачи широко распространены в станочном оборудовании.

С зубчатыми колесами часто сравнивают звездочки цепных передач. Схожая форма деталей приводит к путанице. На самом деле цепная передача имеет иной принцип действия, а конструкция звездочки рассчитывается по собственным формулам.

Редкие модели

В общем случае считается, что зубчатое колесо должно иметь цилиндрическую форму. Но встречаются модели и некруглого типа. Главной их особенностью является переменное передаточное отношение, зависящее от угла поворота детали. Сегодня разработаны модели треугольной и квадратной формы, а также эллиптические шестерни. При постоянном вращении ведущего вала эти модели обеспечивают неравномерную скорость выходного. Высокая сложность изготовления и ограниченная область применения не дали подобным конструкциям широкого распространения. Тем не менее, сегодня встречаются отдельные устройства, в составе которых можно встретить некруглые шестерни. Примером могут служить редукторы некоторых насосов или специфические измерительные приборы.

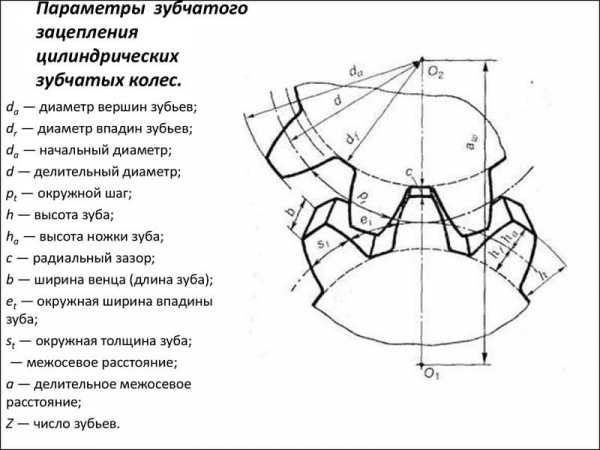

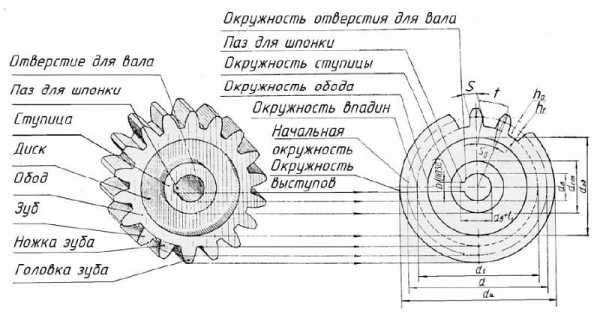

Конструкция зубчатого колеса

Несмотря на кажущуюся простоту, в технике принято выделять несколько отдельных частей зубчатого колеса. Как и любое другое колесо, зубчатый вариант в своей основе имеет диск необходимого диаметра. Основной частью является обод, на боковой или торцевой поверхности которого выполнены зубья. Все вместе они образуют так называемый венец зубчатого колеса. Геометрия зубьев различна у разных типов зубчатой передачи. Сам зуб условно разбивается на несколько частей. Наружная часть называется вершиной. Прилегающие к ней боковые поверхности носят название головки зуба. Внутренняя часть именуется ножкой зуба. Две соседние ножки образуют впадину зубчатого колеса.

Для крепления на валу механизма в центре диска изготавливается ступица со сквозным отверстием. Форма отверстия зависит от геометрии сечения вала и может быть цилиндрической, квадратной или многоугольной. При использовании цилиндрических валов, в ступице обычно выполняют шпоночный паз.

С целью уменьшения веса толщина диска колеса выполняется обычно меньше, чем толщина ступицы или обода. Также для этого в теле диска могут присутствовать окна разнообразной формы.

Основные параметры

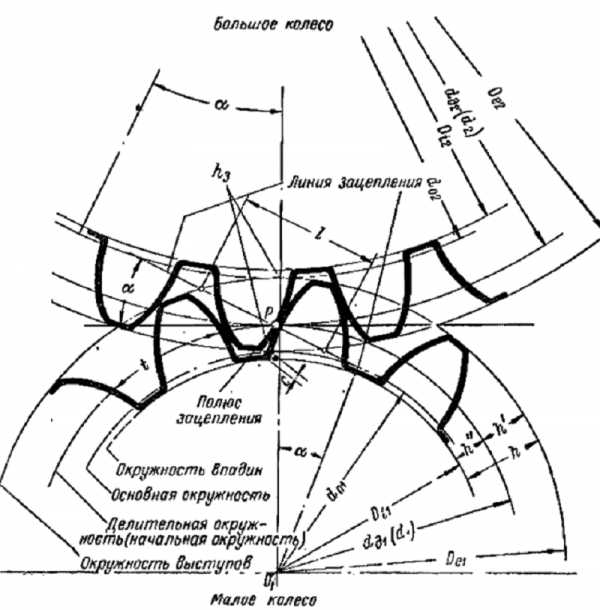

Для обеспечения подвижности и работоспособности, конструкция отдельных деталей механической передачи должна быть согласована по размерам и геометрии. Для этого при описании подобных устройств принято использовать систему специальных параметров. В их число входят геометрические, массогабаритные и прочностные величины, закрепленные стандартами. Применение стандартных параметров позволяет сравнительно просто производить расчет унифицированных зубчатых передач и обеспечивает гарантированное сопряжение всех изделий между собой. Естественно, что для разных видов, параметры будут несколько отличаться. Далее рассматриваются термины, связанные с конструкцией эвольвентного цилиндрического колеса. Эти параметры, в своем большинстве, описывают основные характеристики и других вариантов колес.

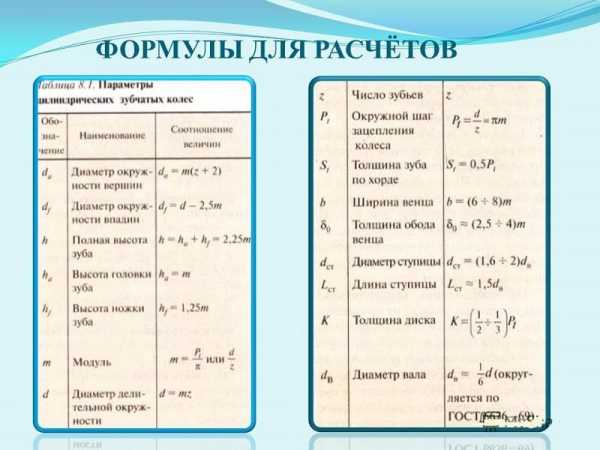

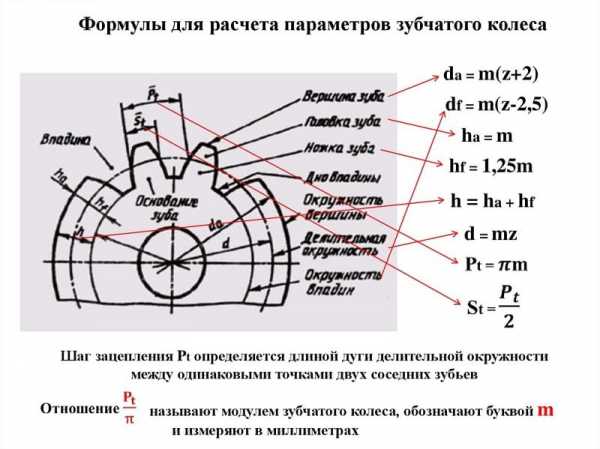

В основе сечения зуба большинства шестерен лежит эвольвентный профиль, который получается на основе одноименной кривой. Его применение легко стандартизируется, характеризуется высокой технологичностью изготовления и низкими требованиями к качеству сборки механизма. Основными параметры эвольвентного зубчатого колеса считаются модуль зацепления и количество зубьев зубчатого колеса. При одном и том же наружном диаметре деталей значения этих величин могут существенно отличаться в разных вариантах конструкции.

Число зубьев определяет коэффициент передачи и геометрические размеры зубьев. На ведущем колесе редуктора оно выполняется меньшим, чем на ведомом. В итоге один нормальный оборот ведущей шестерни приводит к повороту ведомого колеса только на определенный угол. Отношение числа зубьев двух колес дает значение передаточного коэффициента. Размеры зубьев определяются как отношение их количества к длине окружности колеса. С целью упрощения расчетов и гарантированного обеспечения зацепления между разными колесами, предусмотрен дополнительный параметр, называемый модулем зацепления. Любые шестерни с одинаковым модулем обеспечивают взаимодействие между собой и могут использоваться для построения механизмов, без дополнительной обработки.

Сумма ширины зуба и впадины совместно дают шаг зубчатого колеса. Учитывая неравномерность профиля по радиусу и зависимость длины дуги от диаметра, в каждом колесе можно определить бесконечное число значений этого параметра. С целью стандартизации принято рассматривать шаг по делительной окружности, называемый так же окружным шагом. Отношение этого шага к числу пи дает модуль зацепления. В некоторых случаях для описания шестерен используют угловой шаг, измеряемый в градусах. Стандартами предусмотрены и несколько других угловых величин. Например, для упрощения настройки оборудования при изготовлении колес рассматривают угловую ширину зуба и угловую ширину впадины. Определяются они также на основе делительной окружности.

Диаметры окружностей

Рассмотрение геометрии зубчатых пар невозможно без определения диаметров. На каждой детали их выделяется несколько. Широкое распространение имеет диаметр окружности по выступам, иногда называемый диаметром вершин. Он определяет максимальные габариты диска колеса. Его противоположностью считается диаметр окружности впадин. Разность этих величин, поделенная пополам, дает полную длину зуба. Но этот параметр в чистом виде не используется. При расчетах принято выделять высоту головки и ножки зуба. Граница, отделяющая два этих понятия, называется делительной окружностью зубчатого колеса. Диаметр данной окружности выполняет функцию опорного параметра при выполнении расчетов геометрии, так как именно по ней определяется окружной шаг и модуль зацепления. Еще один диаметральный параметр, называемый основной окружностью, описывает теоретическую кривую, которая является базой при построении эвольвенты. Диаметр основной окружности используется для построения конкретного профиля зуба.

Модуль зубчатого колеса

Универсальным понятием, позволяющим определить геометрические параметры деталей, выступает модуль зубчатой передачи. Его значение равно длине дуги в миллиметрах, приходящейся на один зуб колеса. Конкретное значение определяется по делительной окружности. Ее численно подбирают таким образом, что бы значение модуля совпадало с одним из общепринятых значений, найти которые можно в специальной литературе. В отечественной практике стандартные модули зубчатых колес нормированы в ГОСТ 9563-60. При проектировании шестерен обычно задаются значением этого параметра, а от него легко рассчитают все множество других. Исходными данными для определения требуемого модуля зубчатого колеса выступают расчеты прочности, призванные обеспечить требуемую мощность механической передачи.

Скачать ГОСТ 9563-60

Модуль зубчатого колеса связан с целым набором производных параметров. Используя несложные формулы расчета и значение необходимого числа зубьев, можно получить окружной шаг, диаметры верши и впадин, толщину зуба и ширину впадины по делительной окружности.

В зарубежной литературе аналогом отечественного модуля выступает питч. По своей сути это обратная к модулю зацепления величина, приведенная к дюймовой системе измерений. Аналогично для питчей разработаны специальные таблицы, содержащие нормированные значения параметра.

Расчет параметров

Расчет параметров зубчатых колес выполняют комплексно, для всей передачи. Необходимость расчета отдельного колеса возникает только в процессе ремонта оборудования с неизвестными данными. Расчет начинают с определения требуемого числа зубьев и модуля зацепления. Для того чтобы узнать значение модуля, предварительно проводят расчеты на прочность, исходя из срока службы и выбранного материала будущего механизма. Также на этом этапе рассчитывают межосевое расстояние между колесами. На основе полученных данных выносливости зубьев вычисляется минимально допустимая величина модуля зацепления. Конкретное его значение выбирается на основе таблиц, приведенных в справочной литературе. Далее, используя требуемое передаточное отношение, производится вычисление числа зубьев на сопрягаемых колесах.

При известном модуле зацепления и количестве зубьев шестерни и колеса, доступно произвести вычисление геометрических размеров отдельных деталей. Основные диаметры и профиль зуба передачи рассчитываются с использованием несложных арифметических действий. Сложные операции потребуются только для ограниченного числа параметров. Для цилиндрического прямозубого колеса тригонометрические функции содержат только формулы расчета делительного диаметра. При проектировании других типов зубчатых колес, используют тот же математический аппарат, что и для прямозубых, но с добавлением расчетов, учитывающих иную геометрию деталей. Результаты расчетов используют для построения чертежей будущих шестерен, а также при вычислении параметров редукторов.

Заключительным этапом расчета зубчатой передачи становится окончательная проверка механизма на прочность. Если результаты этих вычислений укладываются в принятые нормативы, то полученные значения величин можно использовать для изготовления готового механизма. В противном случае может потребоваться выполнить новый расчет, изменив исходные данные, например, увеличить геометрические размеры, либо поменять тип зубчатой передачи или количество ступеней редуктора.

Применение

Высокие свойства зубчатых передач нашли отражение в широком спектре применений. Во многих промышленных механизмах используются редукторы, призванные понизить число оборотов вращения вала двигателя, для передачи на технологическое оборудование. Помимо изменения скорости, такое устройство также увеличивает механический момент. В итоге маломощный двигатель с большой скоростью вращения, способен приводить в движение медленный и тяжелый механизм.

С целью уменьшения габаритов редуктора его часто выполняют многоступенчатым. Большое количество зубчатых колес входят в последовательное зацепление между собой, обеспечивая высокое передаточное число. Классическим примером подобного устройства являются обычные механические часы. Благодаря множеству специально подобранных передач, скорости движения секундной, минутной и часовой стрелок отличаются друг от друга ровно в 60 раз.

Зубчатые передачи позволяют реализовать и функцию регулирования скорости. Для этого применяются сменные комплекты колес, имеющих одинаковое межосевое расстояние и разное передаточное отношение.

Меняя один комплект на другой, можно получить разные скорости выходного вала. Этот принцип действия лег в основу коробок переключения передач, широко используемых в автомобилестроении, станкостроении и других отраслях.

Обычное зубчатое колесо допускает применение и для повышения скорости выходного вала относительно входного. В общем случае для этого достаточно развернуть редуктор или поменять местами точки подключения двигателя и конечного механизма. Называется подобное устройство мультипликатор. Из особенностей его применения необходимо учитывать запас по мощности двигателя, сопоставимый с передаточным числом механизма.

Зубчатые колеса используются также для изменения направления движения. Две цилиндрические шестерни с одинаковым числом зубьев реализуют функцию смены направления вращения вала. Передачи конической или корончатой конструкции используются в случае необходимости смены положения оси в пространстве. Ведущая и ведомая шестерни в таких механизмах развернуты друг относительно друга на какой-либо угол, значение которого может достигать 90 градусов. При этом передаточное отношение часто равно единице, что обеспечивает одинаковые скорости валов.

Наряду с простыми вариантами передач, содержащих зубчатые колеса, разработаны несколько специальных моделей. С целью снижения материалоемкости, в механизмах с ограниченным углом поворота, используют только часть зубчатого колеса. Такой сектор, обладая всеми основными свойствами зубчатого зацепления, отличается более низкой массой и стоимостью.

Еще один вариант, называемый планетарной передачей, также характеризуется малым весом и габаритами. При этом устройство обеспечивает высокое значение передаточного числа и пониженный уровень шума в процессе работы. Конструктивно такая передача состоит из нескольких шестерен, имеющих разную степень свободы. За счет этого механизм может не только передавать вращение, но и складывать или выделять угловые скорости разных валов, находящихся на одной оси. Сегодня разработано большое число вариантов планетарных передач, отличающихся типом и взаимным расположением зубчатых колес. Планетарные передачи широко применяются в автомобильной и авиационной технике, тяжелом металлорежущем оборудовании. Среди недостатков, сдерживающих распространение передач данного типа, следует отметить низкий КПД и высокие конструктивные требования к точности изготовления отдельных деталей.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Чем отличается зубчатое колесо от шестерни. Зубчатые рейки и шестерни Gudel. Цилиндрические зубчатые колёса

При поломке зубчатого колеса или шестерни в редукторе какого-либо механизма или машины возникает необходимость по «старой» детали, а иногда по фрагментам обломков создать чертеж для изготовления нового колеса и/или шестерни. Эта статья будет полезна тем,…

Кому приходится восстанавливать зубчатые передачи при отсутствии рабочих чертежей на вышедшие из строя детали.

Передачи состоят из зубчатых колес, закрепленных на валах. Зубы блокируются друг с другом, и когда первый вал вращается, движение передается во второй или ведомый вал. Выход движения на ведомом валу будет отличаться от входа движения на валу привода – на месте, скорости, направлении и других направлениях.

Несколько передач, соединенных вместе, называются зубчатой передачей. Вход подключен к передаче привода. Выход, подключается к ведомой передаче. На приведенной ниже фотографии показана простая зубчатая передача, состоящая из нескольких зубчатых колес. Это обычные механизмы, которые выглядят как колеса с зубами вокруг обода. Рядом с ним есть диаграмма, показывающая, как вы могли бы нарисовать эту шестерню на экзамене.

Обычно для токаря и фрезеровщика все необходимые размеры можно получить с помощью замеров штангенциркулем. Требующие более пристального внимания, так называемые, сопрягаемые размеры – размеры, определяющие соединение с другими деталями узла – можно уточнить по диаметру вала, на который насаживается колесо и по размеру шпонки или шпоночного паза вала. Сложнее обстоит дело с параметрами для зубофрезеровщика. В этой статье мы будем определять не только модуль зубчатого колеса, я попытаюсь изложить общий порядок определения всех основных параметров зубчатых венцов по результатам замеров изношенных образцов шестерни и колеса.

Изготовление зубчатых колёс

На чертеже центр каждой шестерни показан крестиком. Каждая передача рисуется как два круга, один немного больше другого, чтобы показать, где будут зубы. Зубы не нужно нарисовать, но количество зубьев написано рядом с шестерней, в этом случае 60 зубов и 15 зубов. Стрелки указывают направление движения шестеренок. Обратите внимание, что с двумя подключенными передачами они будут вращаться в противоположных направлениях.

Колёса с круговыми зубьями

Там, где есть две шестерни разных размеров, меньшая передача будет вращаться быстрее, чем большая передача. Разница между этими двумя скоростями называется отношением скорости или передаточным числом и может быть рассчитана с использованием количества зубьев.

«Вооружаемся» штангенциркулем, угломером или хотя бы транспортиром, линейкой и программой MS Excel, которая поможет быстро выполнять рутинные и порой непростые расчеты, и начинаем работу.

Как обычно раскрывать тему я буду на примерах, в качестве которых рассмотрим сначала цилиндрическую прямозубую передачу с наружным зацеплением, а затем косозубую .

Коэффициент передачи = число или зубцы на ведомой передаче – количество зубьев на приводной передаче. Таким образом, передаточное отношение для простой зубчатой передачи выше, если меньшая передача является шестерней привода. Другими словами, шестерня привода вращается четыре раза, чтобы приводить в движение ведомую шестерню один раз.

Если вы знаете передаточное число и ввод скорости на приводной передаче, вы можете рассчитать скорость на ведомой шестерне, используя формулу. Выходная скорость = входная скорость ÷ передаточное число. Изображение выше – крайний крупный план общего британского насекомого, называемого саженцем. Вы смотрите на него снизу, в том месте, где его две задние ноги соединяются с его телом. В середине вы можете ясно видеть, что на верхней части каждой ноги есть ряд маленьких зубов, которые соединяются вместе.

Расчетам зубчатых передач на этом сайте посвящено несколько статей: « », « », « ». В них приведены рисунки с обозначениями параметров, используемых в данной статье.

Расчеты можно выполнить в программе MS Excel или в программе OOo Calc из пакета Open Office.

Когда сапожник прыгает, зубы обеспечивают, чтобы его ноги вращались вместе и расширялись одновременно. Колесо также можно было назвать «колесиком». Зубы шестерни и промежутки между ними имеют одинаковый размер. Таким образом, зубы другой шестерки точно вписываются в эти промежутки, так же, как вы можете выталкивать пальцы одной рукой между другими. Когда зубцы шестерни вступают в зазоры другого колеса, зубцы первого колеса еще больше прижимают зубы вт

sportbu.ru

Колесо и шестерня отличие. Ведущее зубчатое колесо

Ведущее зубчатое колесо (16) (рис. 3) приводов задней крышки изготовлено из хромоникелевой стали. Спереди колесо имеет цилиндрический хвостовик для уплотнения масляной магистрали и внутренние шлицы для соединения с ведущим валиком привода агрегатов, а снаружи – зубчатый конический венец, входящий в зацепление с коническими зубчатыми колесами (28) приводов магнето и вертикальный валик (18).

На наружные шлицы хвостовика ведущего зубчатого колеса установлены фрикционная муфта (22) привода генератора и задняя опора ведущего зубчатого колеса, затянутые винтом (21).

Передней опорой ведущего зубчатого колеса служит цилиндрический хвостовик.

На его поверхности выполнены четыре радиальных отверстия для подвода масла под давлением в ведущий валик привода агрегатов.

Ведущее зубчатое колесо приводится во вращение ведущим валиком привода агрегатов.

ВЕРТИКАЛЬНАЯ ПЕРЕДАЧА ЗАДНЕЙ КРЫШКИ

Вертикальная передача передает движение от ведущего конического зубчатого колеса приводов задней крышки к приводам компрессора, распределителя сжатого воздуха, масло- и бензонасосам, датчику тахометра.

Вертикальная передача состоит из вертикального валика (18) и конического зубчатого колеса (17).

Задняя крышка с приводами агрегатов Рис. 3

|  |

Задняя крышка с приводами агрегатов к Рис. 3

| 1. Коническое зубчатое колесо распределителя сжатого воздуха 2. Корпус привода датчика тахометра 3. Крышка датчика тахометра 4. Ведущий валик привода тахометра 5. Сальник 6. Ведущая шестерня привода распределителя сжатого воздуха 7. Ведущая коническая шестерня привода датчика тахометра 8. Корпус привода компрессора 9. Полумуфта 10. Штифт | 11. Ведущее зубчатое колесо привода компрессора 12. Ведущая коническая шестерня привода датчика тахометра 13. Задняя крышка картера 14. Корпус привода генератора 15. Втулка 16. Ведущее зубчатое колесо приводов задней крышки 17. Коническое зубчатое колесо 18. Вертикальный валик 19. Корпус нагнетающей ступени насоса | 20. Ведомый валик генератора 21. Винт. 22. Фрикционная муфта привода генератора 23. Поводок 24. Сальник 25. Уплотнительное кольцо 26. Стопорное кольцо 27. Корпус привода магнето 28. Коническое зубчатое колесо 29. Заглушка |

Вертикальный валик (18) задней крышки выполнен полым из хромоникелевой стали. На верхнем конце валика имеются наружные прямоугольные шлицы, на которые установлены дистанционное кольцо и коническое зубчатое колесо (17).

Ниже шлицев расположена цилиндрическая опорная часть с проточкой и четырьмя радиальными отверстиями, через которые масло из полости вертикального валика поступает в проточку вертикальной бобышки задней крышки. Из проточки по сверлениям масло поступает для смазки приводов агрегатов и в полость ведущего зубчатого колеса приводов задней крышки.

В нижней части вертикальный валик имеет цилиндрический хвостовик и коническое зубчатое колесо, входящее в зацепление с приводом компрессора, датчика тахометра и распределителя сжатого воздуха.

Хвостовик вращается в бронзовой втулке, закрепленной на шпильках, ввернутых в заднюю крышку в полости под маслонасос, и имеет внутренние треугольные шлицы, которыми соединяется со шлицами ведущего валика маслонасоса. Хвостовик имеет отверстие и ласку для подвода масла к втулке. Приводом бензонасо

erkas.ru

Зубчатое колесо и шестерня отличия. Зубчатое колесо

Ведущее зубчатое колесо (16) (рис. 3) приводов задней крышки изготовлено из хромоникелевой стали. Спереди колесо имеет цилиндрический хвостовик для уплотнения масляной магистрали и внутренние шлицы для соединения с ведущим валиком привода агрегатов, а снаружи – зубчатый конический венец, входящий в зацепление с коническими зубчатыми колесами (28) приводов магнето и вертикальный валик (18).

На наружные шлицы хвостовика ведущего зубчатого колеса установлены фрикционная муфта (22) привода генератора и задняя опора ведущего зубчатого колеса, затянутые винтом (21).

Передней опорой ведущего зубчатого колеса служит цилиндрический хвостовик.

На его поверхности выполнены четыре радиальных отверстия для подвода масла под давлением в ведущий валик привода агрегатов.

Ведущее зубчатое колесо приводится во вращение ведущим валиком привода агрегатов.

ВЕРТИКАЛЬНАЯ ПЕРЕДАЧА ЗАДНЕЙ КРЫШКИ

Вертикальная передача передает движение от ведущего конического зубчатого колеса приводов задней крышки к приводам компрессора, распределителя сжатого воздуха, масло- и бензонасосам, датчику тахометра.

Вертикальная передача состоит из вертикального валика (18) и конического зубчатого колеса (17).

Задняя крышка с приводами агрегатов Рис. 3

|  |

Задняя крышка с приводами агрегатов к Рис. 3

| 1. Коническое зубчатое колесо распределителя сжатого воздуха 2. Корпус привода датчика тахометра 3. Крышка датчика тахометра 4. Ведущий валик привода тахометра 5. Сальник 6. Ведущая шестерня привода распределителя сжатого воздуха 7. Ведущая коническая шестерня привода датчика тахометра 8. Корпус привода компрессора 9. Полумуфта 10. Штифт | 11. Ведущее зубчатое колесо привода компрессора 12. Ведущая коническая шестерня привода датчика тахометра 13. Задняя крышка картера 14. Корпус привода генератора 15. Втулка 16. Ведущее зубчатое колесо приводов задней крышки 17. Коническое зубчатое колесо 18. Вертикальный валик 19. Корпус нагнетающей ступени насоса | 20. Ведомый валик генератора 21. Винт. 22. Фрикционная муфта привода генератора 23. Поводок 24. Сальник 25. Уплотнительное кольцо 26. Стопорное кольцо 27. Корпус привода магнето 28. Коническое зубчатое колесо 29. Заглушка |

Вертикальный валик (18) задней крышки выполнен полым из хромоникелевой стали. На верхнем конце валика имеются наружные прямоугольные шлицы, на которые установлены дистанционное кольцо и коническое зубчатое колесо (17).

Ниже шлицев расположена цилиндрическая опорная часть с проточкой и четырьмя радиальными отверстиями, через которые масло из полости вертикального валика поступает в проточку вертикальной бобышки задней крышки. Из проточки по сверлениям масло поступает для смазки приводов агрегатов и в полость ведущего зубчатого колеса приводов задней крышки.

В нижней части вертикальный валик имеет цилиндрический хвостовик и коническое зубчатое колесо, входящее в зацепление с приводом компрессора, датчика тахометра и распределителя сжатого воздуха.

Хвостовик вращается в бронзовой втулке, закрепленной на шпильках, ввернутых в заднюю крышку в полости под маслонасос, и имеет внутренние треугольные шлицы, которыми соединяется со шлицами ведущего валика маслонасоса. Хвостовик имеет отверстие и ласку для подвода масла к втулке. Приводом бензонасоса является ведущий валик маслонасоса, хвостовик которого соединяется с ведущим валиком качающего узла бензонасоса.

Для предотвращения течи масла из маслонасоса

sportbu.ru

Модуль зубьев зубчатого колеса: расчет, стандартные, определение

Зубчатая передача впервые была освоена человеком в глубокой древности. Имя изобретателя осталось скрыто во тьме веков. Первоначально зубчатые передачи имели по шесть зубьев — отсюда и пошло название «шестерня». За многие тысячелетия технического прогресса передача многократно усовершенствовалась, и сегодня они применяются практически в любом транспортном средстве от велосипеда до космического корабля и подводной лодки. Используются они также в любом станке и механизме, больше всего шестеренок используется в механических часах.

Зубчатое колесо

Зубчатое колесоЧто такое модуль зубчатого колеса

Современные шестерни далеко ушли от своих деревянных шестизубых предков, изготавливаемых механиками с помощью воображения и мерной веревочки. Конструкция передач намного усложнилась, тысячекратно возросли скорость вращения и усилия, передаваемые через такие передачи. В связи с этим усложнились и методы их конструирования. Каждую шестеренку характеризует несколько основных параметров

- диаметр;

- число зубьев;

- шаг;

- высота зубца;

- и некоторые другие.

Одним из самых универсальных характеристик является модуль зубчатого колеса. Существует для подвида — основной и торцевой.

Скачать ГОСТ 9563-60

В большинстве расчетов используется основной. Он рассчитывается применительно к делительной окружности и служит одним из важнейших параметров.

Для расчета этого параметра применяют следующие формулы:

m=t/π,

где t — шаг.

Параметры зубчатых колес

Модуль зубчатого колеса можно рассчитать и следующим образом:

m=h/2,25,

где h — высота зубца.

И, наконец,

m=De/(z+2),

где De — диаметр окружности выступов,а z — число зубьев.

Что же такое модуль шестерни?

это универсальная характеристика зубчатого колеса, связывающая воедино такие его важнейшие параметры, как шаг, высота зуба, число зубов и диаметр окружности выступов. Эта характеристика участвует во всех расчетах, связанных с конструированием систем передач.

Формула расчета параметров прямозубой передачи

Чтобы определить параметры прямозубой шестеренки, потребуется выполнить некоторые предварительные вычисления. Длина начальной окружности равна π×D, где D — ее диаметр.

Расчет модуля зубчатого колеса

Шаг зацепления t – это расстояние между смежными зубами, измеренное по начальной окружности. Если это расстояние умножить на число зубов z, то мы должны получить ее длину:

π×D=t×z,

проведя преобразование, получим:

D=(t /π)×z

Если разделить шаг на число пи, мы получим коэффициент, постоянный для данной детали зубчатой передачи. Он и называется модулем зацепления m.

t/π=m,

размерность модуля шестерни — миллиметры. Если подставить его в предыдущее выражение, то получится:

В=m×z;

выполнив преобразование, находим:

m=D / z.

Отсюда вытекает физический смысл модуля зацепления: он представляет собой длину дуги начальной окружности, соответствующей одному зубцу колеса. Диаметр окружности выступов De получается равным

De=d+2× h’,

где h’- высота головки.

Высоту головки приравнивают к m:

h’=m.

Проведя математические преобразования с подстановкой, получим:

De=m×z+2m = m(z+2),

откуда вытекает:

m=De/(z+2).

Диаметр окружности впадин Di соответствует De за вычетом двух высот основания зубца:

Di=D-2h“,

где h“- высота ножки зубца.

Для колес цилиндрического типа h“ приравнивают к значению в 1,25m:

h’ = 1,25m.

Устройство зубчатого колеса

Выполнив подстановку в правой части равенства, имеем:

Di = m×z-2×1,25m = m×z-2,5m;

что соответствует формуле:

Di = m(z-2,5m).

Полная высота:

h = h’+h“,

и если выполнить подстановку, то получим:

h = 1m+1,25m=2,25m.

Иначе говоря, головка и ножка зубца относятся друг к другу по высоте как 1:1,25.

Следующий важный размер, толщину зубца s принимают приблизительно равной:

- для отлитых зубцов: 1,53m:

- для выполненных путем фрезерования-1,57m, или 0,5×t

Поскольку шаг t приравнивается к суммарной толщине зубца s и впадины sв, получаем формулы для ширины впадины

- для отлитых зубцов: sв=πm-1,53m=1,61m:

- для выполненных путем фрезерования- sв= πm-1,57m = 1,57m

Характеристики конструкции оставшейся части зубчатой детали определяются следующими факторами:

- усилия, прикладываемые к детали при эксплуатации;

- конфигурация деталей, взаимодействующих с ней.

Детальные методики исчисления этих параметров приводятся в таких ВУЗовских курсах, как «Детали машин» и других. Модуль шестерни широко используется и в них как один из основных параметров.

Для отображения шестеренок методами инженерной графики используются упрощенные формулы. В инженерных справочниках и государственных стандартов можно найти значения характеристик, рассчитанные для типовых размеров зубчатых колес.

Исходные данные и замеры

На практике перед инженерами часто встает задача определения модуля реально существующей шестерни для ее ремонта или замены. При этом случается и так, что конструкторской документации на эту деталь, как и на весь механизм, в который она входит, обнаружить не удается.

Самый простой метод — метод обкатки. Берут шестерню, для которой характеристики известны. Вставляют ее в зубья тестируемой детали и пробуют обкатать вокруг. Если пара вошла в зацепление — значит их шаг совпадает. Если нет — продолжают подбор. Для косозубой выбирают подходящую по шагу фрезу.

Такой эмпирический метод неплохо срабатывает для зубчатых колес малых размеров.

Для крупных, весящих десятки, а то и сотни килограмм, такой способ физически нереализуем.

Результаты расчетов

Для более крупных потребуются измерения и вычисления.

Как известно, модуль равен диаметру окружности выступов, отнесенному к числу зубов плюс два:

m=De/(z+2)

Последовательность действий следующая:

- измерить диаметр штангенциркулем;

- сосчитать зубцы;

- разделить диаметр на z+2;

- округлить результат до ближайшего целого числа.

Зубец колеса и его параметры

Данный метод подходит как для прямозубых колес, так и для косозубых.

Расчет параметров колеса и шестерни косозубой передачи

Расчетные формулы для важнейших характеристик шестерни косозубой передачи совпадают с формулами для прямозубой. Существенные различия возникают лишь при прочностных расчетах.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Разница между косыми и прямыми шестернями. Шевронные цилиндрические передачи

Определенное отношение скоростей, как следствие наличия зубьев, дает зубчатым передачам преимущество над другими приводами (такими, как фрикционные и клиноременными) в точных механизмах, таких как часы, которые основаны на точном отношении скоростей.

В случаях, когда источник движения и его приемник в непосредственной близости друг от друга, зубчатые колеса также имеют преимущество над другими приводами благодаря малому числу необходимых деталей; обратная сторона заключается в том, что зубчатые колеса более дороги в изготовлении и необходимость в смазке повышает стоимость эксплуатации.

Редуктор это не усилитель или сервомеханизм. Закон сохранения энергии определяет, что количество энергии, выдаваемое выходным зубчатым колесом или валом, никогда не превышает энергию, приложенную к входному колесу, вне зависимости от передаточного отношения. Работа равна произведению силы и пройденного пути, поэтому небольшому зубчатому колесу необходимо покрыть большее расстояние в процессе, и воздействовать с большей крутящей силой или вращающим моментом, чем это было бы в случае, если зубчатые колеса были бы одного размера. Также имеет место некоторая потеря выходной мощности вследствие трения. Используя качественные хорошо смазанные зубчатые колеса промышленного производства, сделанные в соответствии с запросами рынка, можно добиться снижения потерь энергии до двух процентов и ниже.

Прямозубые цилиндрические колеса

Прямозубые цилиндрические колеса наиболее простой, и по всей видимости, наиболее распространенный тип зубчатого колеса. Их основная форма – цилиндр или диск (диск это всего лишь короткий цилиндр). Зубья выступают радиально, и у этих «прямо нарезанных колес» образующие поверхности зуба расположены параллельно оси вращения. Данные зубчатые колеса зацепляются подобающим образом, только если они установлены на параллельных валах.

Косозубые цилиндрические колеса

Косозубые цилиндрические зубчатые колеса – усовершенствование по сравнению с прямозубыми. Образующие зубьев не параллельны оси вращения, а расположены под углом. Так как колесо круглое, то отклонение на угол вызывает то, форма зуба представляет собой участок винтовой линии. Расположенный под углом зуб входит в зацепление постепенно, в отличие от прямого. Это приводит к тому, что косозубые колеса работают более плавно и тихо, чем прямозубые. Косозубые колеса допускают возможность использования непараллельных валов. Пара косозубых колес может зацепляться при двух способах ориентации валов: либо по сумме, либо по разности углов зубьев колес. Эти конфигурации еще называются параллельной и скрещивающейся соответственно. Параллельная более традиционна. При ней винтовые линии пары сцепленных зубьев соприкасаются на общей касательной, и контакт между зубьями проходит (в общем случае) по кривой на некотором участке их длины. В скрещивающейся конфигурации винтовые линии не соприкасаются по касательным, и между поверхностями зубьев контакт происходит в точке. Из-за небольшой площади контакта, скрещивающиеся косозубые колеса могут быть использованы только при слабых нагрузках.

Достаточно часто косозубые колеса входят в пары, где угол винтовой линии одного колеса противоположен по знаку углу другого; их можно назвать колесами с правой и левой винтовыми линиями равных углов. Если подобная пара сцепляется параллельно, то два равны, но противоположных угла дадут ноль: угол между валами равен нулю, значит, валы параллельны. Если пара сцепляется «накрест», то угол между валами будет равен удвоенному значению угла их винтовых линий.

Следует отметить, что «параллельные» косозубые колеса не нуждаются в параллельных валах – так получается, только если углы их винтовых линий равны по модулю, но противоположны по знаку. Здесь имеется в виду параллельность (квази-параллельность) зубьев, а не положение валов.

Как отмечалось в начале параграфа, косозубые колеса работают более плавно, чем прямозубые. Когда колеса параллельные, каждая пара зубьев сначала входит в контакт в одной точке на одной стороне зубчатого колеса; движущаяся кривая контакта на поверхности зуба постепенно увеличивается. Вплоть до всей ширины зуба в некоторой момент времени. Наконец, она убывает до того момента, когда зубья теряют контакт в единственной точке на противоположной стороне колеса. Таким образом, сила распределена равномерно. В случае с прямозубым колесом ситуация иная. Когда пара зубьев сходится, немедленно возникает линия контакта по всей длине зуба. Это вызывает ударную нагрузку и шум. Прямозубые колеса на высоких скоростях производят характерный «жалобный вой» и не способны к передачи таких же больших моментов, как косозубые, из-за того, что их зубья воспринимают ударную нагрузку. Тогда как прямозубые колеса используются при небольших скоростях и когда можно подавить шум (а косозубые требуются, когда заложены высокие скорости, мощности ил

sportbu.ru