Шх15Сг расшифровка: Сталь ШХ15СГ – химический состав

alexxlab | 30.01.2023 | 0 | Разное

Сталь ШХ15: применение, характеристики, состав, расшифровка

Каждый вид стали имеет свои свойства и особенности, положительные и отрицательные стороны, что используется в производстве ножей различного назначения. Сталь ШХ15 – одна из тех, которые используются для изготовления ножей и другого режущего инструмента. Относится к углеродистым низколегированным хромистым сплавам.

Изначально металл ШХ15 предназначался для производства роликов и шариков для подшипников из-за повышенной твердости, износостойкости и устойчивости к коррозии. Поэтому сталь и получила название подшипниковой, хотя в Европе мастера ее широко использовали для изготовления ножей.

Целесообразность ее использования была обусловлена высокой износостойкостью, твердостью и так называемой контактной прочностью. Проще говоря, при длительной работе с очень крепкими материалами изделие не деформируется и сохраняет свою структуру и свойства, не ломается, не рассыпается в крошку.

Ее российскими аналогами и заменителями являются стали марок ШХ9, ШХ12, ШХ15СГ. За рубежом сплав также имеет широкое распространение, но используется в основном для изготовления бытового режущего инструмента.

Аналогичные или близкие по составу сплавы производят в США, странах Евросоюза, Австралии, южной Корее, Китае.

Основные свойства стали

В промышленности шарико-подшипниковая сталь ШХ 15 получила широкое распространение. Это связано с особыми эксплуатационными характеристиками, которые позволяют применять металл при создании подшипников и лезвия. Название стали связано с тем, что практически все подшипники изготавливаются при применении этого материала.

Характеристики стали ШХ15 следующие:

- Повышенная твердость поверхности. Подшипники и режущая кромка лезвия при эксплуатации подвергаются износу. Для того чтобы поверхность изделия не реагировала на механическое воздействие существенно повышается показатель твердости.

- Износостойкость определяет то, что поверхность не реагирует на трение и другое воздействие.

Металл ШХ9 и ШХ15 характеризуются высокой износостойкостью, поэтому создаваемые изделия могут прослужить в течение длительного периода.

Металл ШХ9 и ШХ15 характеризуются высокой износостойкостью, поэтому создаваемые изделия могут прослужить в течение длительного периода. - Устойчивость к коррозии также можно назвать привлекательным качеством рассматриваемого металла. Ржавчина, которая появляется на поверхности, снижает срок службы изделия. Сталь ШХ15 не относится к нержавейкам. Поэтому на высокую устойчивость к высокой влажности и химически агрессивной среде рассчитывать не следует.

- Стойкость к смятию. Точечное воздействие высокой нагрузки может привести к образованию вмятины, но рассматриваемый металл характеризуется высокой устойчивостью к подобному воздействию.

- Пластичность и вязкость также учитываются при создании различных изделий.

- Структура прекрасно поддается термической обработке. Как правило, проводится закалка после придания требуемой формы и размеров. Кроме закалки выполняется отжиг и ковка, которые также могут улучшить структуру материала.

- Склонность к отпускной хрупкости определяет то, что после закалки могут появится структурные дефекты.

Они могут повысить хрупкость получаемого изделия.

Они могут повысить хрупкость получаемого изделия. - Плохая свариваемость. Повысить твердость смогли за счет повышения концентрации углерода. Однако, этот химический элемент существенно усложняет процесс сварки. Как правило, для повышения качества сварного шва проводится подогрев заготовки.

Свойства подшипниковой стали ШХ 15

Марка стали ШХ15, расшифровка которой проводится в соответствии с установленными стандартами ГОСТ, хорошо поддается различным видам обработки и обладает стойкостью к смятию. Кроме этого, поверхность характеризуется высокой твердостью. Температура критических точек довольно высока, она учитывается при проведении термической обработки.

Скачать ГОСТ 801-78

Расшифровка стали

- Ш — шарико-подшипниковая сталь;

- Х — наличие легирующего элемента хрома в объеме не более 1,5%.

Сталь ШХ15 подшипниковая

Стали заменители

Сталь ШХ9, ШХ12, ШХ15СГ.

Иностранные аналоги

100CrMn6 (Германия, DIN), 1. 3520 (Европа, EN)

3520 (Европа, EN)

Расшифровка стали ШХ15

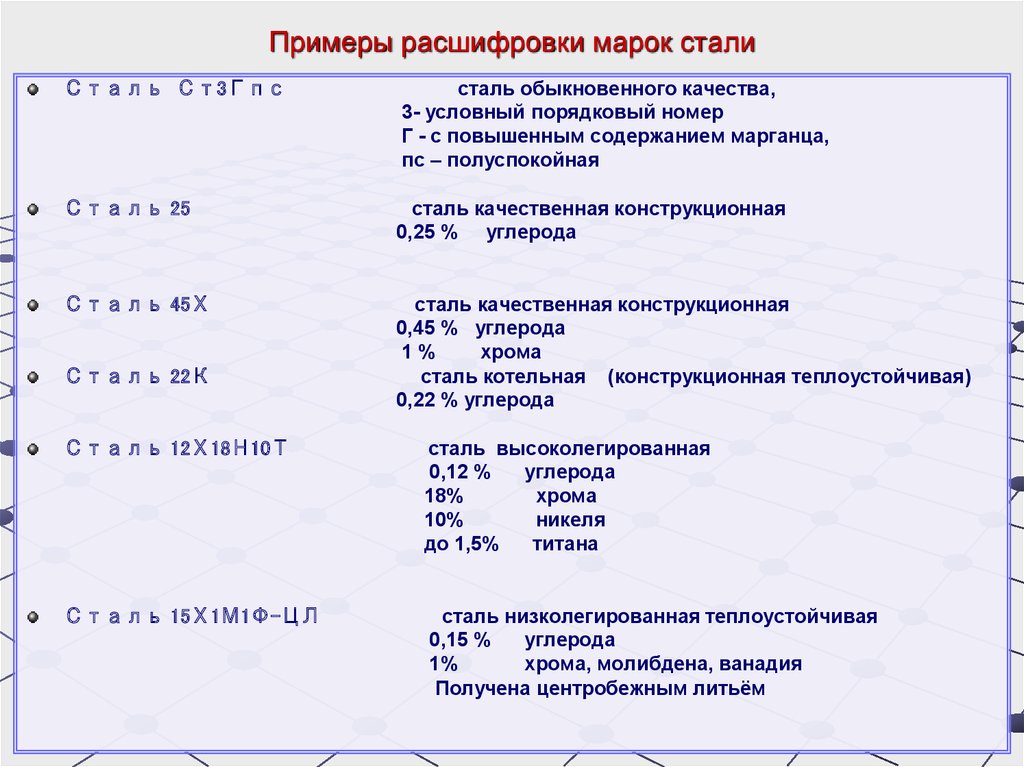

По ГОСТ 801-78 подшипниковые стали обозначаются буквой «Ш» в начале маркировки стали, после которых указывают содержание хрома в десятых долях процента, т.е. для стали ШХ15 содержание хрома составляет 1,5%

Вид поставки

- Сортовой прокат, в том числе фасонный по ГОСТ 801-78, ГОСТ 2590-88, ГОСТ 2591-88.

- Калиброванный пруток ГОСТ 7417-75.

- Шлифованный пруток и серебрянка ГОСТ 14955-77.

- Полоса ГОСТ 103-76.

- Проволока ГОСТ 4727-83.

Химический состав, % (ГОСТ 801-78)

| C | Mn | Si | Cr | S | P | Ni | Cu |

| не более | |||||||

| 0,95-1,05 | 0,20-0,40 | 0,17-0,37 | 1,30-1,65 | 0,020 | 0,027 | 0,30 | 0,25 |

Характеристики и применение

Сталь ШХ15 применяется для изготовления деталей , от которых требуется высокая твердость, износостойкость и контактная прочность, например:

- шарики диаметром до 150 мм,

- ролики диаметром до 23 мм,

- кольца подшипников с толщиной стенки до 14 мм,

- втулки плунжеров,

- плунжеры,

- нагнетательные клапаны,

- корпуса распылителей,

- ролики толкателей

Сталь для производства подшипников качения поставляют:

- для горячей штамповки деталей — неотожженной,

- для холодной механической обработки — отожженной.

Применение стали ШХ15 для изготовления деталей подшипников

| Марка | ГОСТ или ТУ | Профиль и вид поставки | Применение |

| ШХ15 | ГОСТ 801-60 | Горячекатаная и холоднотянутая сортовая сталь | Кольца, тела качения |

| ГОСТ 800-55 | Трубы | Кольца | |

| ГОСТ 4727-67 | Прутки | Кольца, тела качения | |

| ЧМТУ 1-992-70 | Прутки | Кольца, тела качения |

Температура критических точек, °С

| Ас1 | Асm | Аrсm | Аr1 | Мн |

| 724 | 900 | 713 | 700 | 210 |

Влияние азотирования на износостойкость стали ШХ15

| Марка стали | Твердость поверхности HV | Путь трения, км | Износ образца, мг | |

| неподвижного | вращающегося | |||

| ШХ15 | 780 | 12,5 | 16 | 7,4 |

ПРИМЕЧАНИЕ. Вращающийся образец из стали ШХ15, которая в состоянии закалки и низкотемпературного отпуска имеет твердость HV780.

Вращающийся образец из стали ШХ15, которая в состоянии закалки и низкотемпературного отпуска имеет твердость HV780.

Твердость стали ШХ15 после высокочастотной закалки

| Твердость после закалки и отпуска HRCэ | Достижимая глубина |

| 63-67 | 8 |

Температура нагрева стали ШХ15 для высокочастотной закалки

| Марка стали | Предварительная термическая обработка | Температура нагрева, °C | |||

| в печи, в масле | при высокочастотном поверхностном нагреве (охлаждение водянным душем) и суммарном времени аустенизации, с | ||||

| 10 | 3 | 1 | |||

| ШХ15 | Отжиг | 830-850 | 890-930 | 920-960 | 940-980 |

| Улучшение | 830-850 | 850-870 | 880-920 | 900-940 | |

Механические свойства

| Термообработка | Сечение, мм | σ0,2, МПа | σв, МПа | δ5, % | ψ% | KCU, Дж/см2 | Твердость, не более |

| не менее | |||||||

Отжиг при 800 °С, охл. с печью до 730 °С, затем до 650 °С со скоростью 10-20 град/ч на воздухе с печью до 730 °С, затем до 650 °С со скоростью 10-20 град/ч на воздухе | — | 370-410 | 590-730 | 15-25 | 35-55 | 44 | НВ 179-207 |

| Закалка с 810°С в воде до 200 °С, затем в масле; отпуск при 150 °С, охл. на воздухе | 30-60 | 1670 | 2160 | — | — | 5 | HRCэ 62-65 |

Механические свойства в зависимости от температуры отпуска

| tисп, °С | σ0,2, МПа | σв, МПа | δ5, % | ψ% | KCU, Дж/см2 | Твердость | |

| HRCэ | HB | ||||||

| Закалка с 840 °С в масле | |||||||

| 200 | 1960-2200 | 2160-2550 | — | — | — | 61-63 | — |

| 300 | 1670-1760 | 2300-2450 | — | — | — | 56-58 | — |

| 400 | 1270-1370 | 1810-1910 | — | — | — | 50-52 | — |

| 450 | 1180-1270 | 1620-1710 | — | — | — | 46-48 | — |

| Закалка с 860 °С в масле | |||||||

| 400 | — | 1570 | — | — | 15 | — | 480 |

| 500 | 1030 | 1278 | 8 | 34 | 20 | — | 400 |

| 550 | 900 | 1080 | 8 | 36 | 24 | — | 360 |

| 600 | 780 | 930 | 10 | 40 | 34 | — | 325 |

| 650 | 690 | 780 | 16 | 48 | 54 | — | 280 |

Механические свойства в зависимости от температуры испытаний

| tисп, °С | σ0,2, МПа | σв, МПа | δ5, % | ψ% | KCU, Дж/см2 |

| Нагрев при 1150 °С и охлаждение до температур испытаний | |||||

| 800 | — | 130 | 35 | 43 | — |

| 900 | — | 88 | 43 | 50 | — |

| 1000 | — | 59 | 42 | 50 | — |

| 1100 | — | 39 | 40 | 50 | — |

Образец диаметром 6 мм и длиной 30 мм, деформированный и отожженный. Скорость деформирования 16 мм/мин; скорость деформации 0,009 1/с Скорость деформирования 16 мм/мин; скорость деформации 0,009 1/с | |||||

| 1000 | 32 | 42 | 61 | 100 | — |

| 1050 | 28 | 48 | 62 | 100 | — |

| 1100 | 20 | 29 | 72 | 100 | — |

| 1150 | 17 | 25 | 61 | 100 | — |

| 1200 | 18 | 22 | 76 | 100 | — |

| Закалка с 830 °С в масле; отпуск при 150 °С, 1,5 ч | |||||

| 25 | — | 2550 | — | — | 88 |

| -25 | — | 2650 | — | — | 69 |

| -40 | — | 2600 | — | — | 64 |

Предел выносливости при n=106

| Термообработка | Твердость НВ | σ-1, МПа |

| Отжиг | 192 | 333 |

| Закалка с 830 °С; отпуск при 150 °С, охл. в масле | 616 | 804 |

Теплостойкость

| Температура, °С | Время, ч | Твердость HRCэ |

| 150-160 | 1 | 63 |

Технологические свойства

Температура ковки, °С: начала 1150, конца 800. Сечения до 250 мм охлаждаются на воздухе, сечения 251-350 мм — в яме. Свариваемость — способ сварки КТС. Обрабатываемость резанием — Кv тв.спл = 0,90 и Кv б.ст = 0,36 в горячекатаном состоянии при НВ 202 и σв=740 МПа. Склонность к отпускной хрупкости — склонна. Флокеночувствительность — чувствительна. Шлифуемость — хорошая.

Сечения до 250 мм охлаждаются на воздухе, сечения 251-350 мм — в яме. Свариваемость — способ сварки КТС. Обрабатываемость резанием — Кv тв.спл = 0,90 и Кv б.ст = 0,36 в горячекатаном состоянии при НВ 202 и σв=740 МПа. Склонность к отпускной хрупкости — склонна. Флокеночувствительность — чувствительна. Шлифуемость — хорошая.

Нормы карбидной неоднородности в подшипниковой стали ШХ15

| Сталь, состояние поставки | Размер профиля, мм | Баллы карбидной неоднородности (не более) | |

| карбидной полосчатости | карбидной ликвации | ||

| ШХ15, холоднотянутая | Все размеры | 2,0 | 1,0 |

| ШХ15, горячекатаная отожженная | Все размеры | 3,0 | 2,0 |

| ШХ15, горячекатаная неотожженная | Все размеры | 4,0 | 3,0 |

| ШХ15, проволока | 5,4 >12 | 2,0 | 0,5 1,0 |

Термообработка

Скорость охлаждения при отжиге (10-30°С/ч) устанавливают с таким расчетом, чтобы распад аустенита завершился в верхней области превращений (примерно до 600°С). Это обеспечивает образование структуры равномерно распределенного мелкозернистого перлита и твердости НВ (по Бринеллю) 178-207 для сталей ШХ15.

Это обеспечивает образование структуры равномерно распределенного мелкозернистого перлита и твердости НВ (по Бринеллю) 178-207 для сталей ШХ15.

Нагрев под закалку деталей подшипников из стали ШХ15 производят в электропечах сопротивления и соляных ваннах. Учитывая прокаливаемость стали (рис. ниже), устанавливают температуру нагрева 830-860°С для деталей из стали ШХ15 с сечением до 10 мм и свыше 10 мм 840-870°С.

Величина действительного аустенитного зерна стали ШХ15 после закалки характеризуется кривыми на рис. ниже. Время нагрева зависит от вида оборудования, среды нагрева и толщины сечения.

Охлаждение колец производят в индустриальных маслах с температурой 30-60°С.

Перед отпуском детали должны быть охлаждены до температуры не выше 25°С. Отпуск деталей из стали ШХ15 производят при температуре 150-165°С.

Общую длительность отпуска устанавливают из расчета выдержки при температуре не менее 2 ч для деталей с сечением толщины стенки до 20 мм и 3 ч при сечении толщины стенки 20-50 мм. Содержание остаточного аустенита в сталях ШХ15 должно быть не более величин, указанных в таблице ниже.

Содержание остаточного аустенита в сталях ШХ15 должно быть не более величин, указанных в таблице ниже.

Содержание остаточного аустенита в стали ШХ15 в зависимости от режимов термообработки

| Исходная структура перлита | Температура закалки, °С | Содержание аустенита после закалки, % | Твердость HRC после закалки | Содержание аустенита (%) после отпуска при температуре,°С | |||||

| 150 | 175 | 200 | 225 | 250 | 275 | ||||

| Тонкопластинчатый | 830 | 16-18 | 64 | 18-19 | 16-17 | 10 | 3-4 | 0 | 0 |

| Мелкозернистый | 850 | — | — | 18 | — | 10 | 5 | 1 | 0 |

| Зернистый | 830 | 7-8 | 60-61 | 14 | — | 10 | 4 | 0 | 0 |

Процесс нитроцементации колец подшипников проводят в шахтных печах при температуре 860°С, продолжительность выдержки 2-4 ч, глубина нитроцементации при этом от 0,3 до 1,6 мм.

Закалку производят непосредственно с температуры процесса, но не ниже 820°С в масло. Твердость HRC нитроцементованных колец из стали ШХ15 после отпуска при различных температурах следующая: 160°С — 67-69; 200°С — 65-66; 250°С — 64-65; 300°С — 60-63; 350°С — 58-60.

Микроструктура нитроцементованного слоя состоит из скрытокристаллического азотистого мартенсита с равномерно распределенными карбидами.

После нитроцементации значительно увеличивается объем стали ШХ15 по сравнению с объемом закаленной стали. Для компенсации этого увеличения предусматривается изменение припусков на шлифовку. Так, для колец подшипников диаметром от 50 до 200 мм по наружному диаметру уменьшают припуск на 0,1-0,15 мм, а по внутреннему диаметру увеличивают припуск также на 0,1-0,15 мм. Для колец диаметром менее 50 мм и шариков припуск не изменяется.

Плотность ρп кг/см3 при температуре испытаний, °С

| Сталь | 20 | 100 | 200 | 300 | 400 | 500 |

| ШХ15 | 7812 | 7790 | 7750 | 7720 | 7680 | 7640 |

Коэффициент линейного расширения α*106, К-1

| Марка стали | α*106, К-1 при температуре испытаний, °С | ||||

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | |

| ШХ15 | 11,9 | 15,1 | 15,5 | 15,6 | 15,7 |

Коэффициент теплопроводности λ Вт/(м*К)

| Марка Стали | λ Вт/(м*К), при температуре испытаний, °С | |||||

| 20 | 100 | 200 | 300 | 400 | 500 | |

| ШХ15 | — | — | 40 | — | 37 | 32 |

Модуль Юнга (нормальной упругости) Е, ГПа

| Марка Стали | При температуре испытаний, °С |

| 20 | |

| ШХ15 | 211 |

Модуль упругости при сдвиге на кручение G, ГПа

| Марка стали | При температуре испытаний, °С |

| 20 | |

| ШХ15 | 80 |

Удельное электросопротивление ρ нОм*м

| марка стали | ρ нОм*м, при температуре испытаний, °С | |||

| 20 | 100 | 200 | 300 | |

| ШХ15 | — | 390 | 470 | 520 |

Узнать еще

Сталь 110Г13Л (сталь Гадфильда)…

Сталь 20Х13 коррозионостойкая, жаропрочная, мартен…

Сталь 20Х23Н18 жаростойкая, жаропрочная, нержавеющ…

Сталь 6ХВ2С инструментальная штамповая…

Химический состав и структура

Рассматриваемая марка стали ШХ15 имеет необычный состав, который и определяет особые эксплуатационные характеристики. Марка относится к низколегированным хромистым сталям. Это определяет то, что в составе большое количество специальных добавок, которые и придают прочность, стойкость и коррозионную стойкость. В состав включаются следующие элементы:

Марка относится к низколегированным хромистым сталям. Это определяет то, что в составе большое количество специальных добавок, которые и придают прочность, стойкость и коррозионную стойкость. В состав включаются следующие элементы:

- Большая концентрация углерода определяет повышенную твердость структуры. Показатель концентрации углерода составляет 0,95-1%.

- Марганец включается в состав практически любой стали. В рассматриваемом случае концентрация 0,2-0,4%.

- Кремний повышает прочность и другие характеристики материала. ШХ 15 имеет показатель в диапазоне от 0,17-0,37%.

- В большинстве случаев коррозионная стойкость достигается за счет добавления большого количества хрома. ШХ 15 характеризуется невысокой устойчивостью к воздействию агрессивных химических веществ и влаги, так как хрома в составе только 1,35-1,65%.

Микроструктура шх15 после закалки в масле

Небольшое количество хрома определяет то, что он не образует собственные карбиды, остается в твердом растворе и может входить в состав цементита. Структура характеризуется однородностью при небольших карбидах. Именно это свойство приводит к повышению износостойкости.

Структура характеризуется однородностью при небольших карбидах. Именно это свойство приводит к повышению износостойкости.

Особенности обработки

Сегодня термообработка проводится для увеличения основных качеств металла довольно часто. Среди особенностей отметим:

- Довольно часто проводится закалка ШХ15. Она позволяет существенно повысить твердость поверхностного слоя. Стоит учитывать, что после закалки провести заточку режущей кромки достаточно сложно. Закаленную сталь ШХ 15 сложно обрабатывать резанием. Именно поэтому закалка проводится после придания заготовке требуемой формы и размеров. Термической обработки режимы во многом зависят от температуры критических точек. Стоит учитывать, что охлаждение в воде приводит к образованию структурных и поверхностных деформацией. Охлаждение на открытом воздухе проводится только в случае больших размеров изделия.

- Отжиг стали ШХ15 проводится при температуре около 800 градусов Целься. Подобная обработка позволяет устранить внутренние напряжения, которые становятся причиной появления трещин и других дефектов.

Как правило, отжиг проводят после закалки изделия. Для проведения подобного процесса могут использовать различное оборудование.

Как правило, отжиг проводят после закалки изделия. Для проведения подобного процесса могут использовать различное оборудование. - Заготовка может подвергаться и ковке, для чего проводится разогрев до 1150 градусов Цельсия. Охлаждение проводится на открытом воздухе или в яме. При ковке структура материала становится более плотной и устойчивой к различному воздействию.

При рассмотрении основных качеств учитывается склонность к отпускной хрупкости, а также возможность проводить обработку резанием. Для термической обработки может применяться самое различное оборудование. Высокая температура плавления определяет то, что в домашних условиях улучшение проводится крайне редко.

Сферы применения

Применение стали ШХ15 во многом связано с высокой твердостью и прочностью структуры, а также несущественной коррозионной стойкостью и износоустойчивостью. Сплав используется для получения:

- Шариков, используемых при изготовлении подшипников. Во время эксплуатации подшипников этот элемент подвергается сильному механическому воздействию.

Поэтому их изготовлению уделяется особое внимание, часто изделие подвергается закалке.

Поэтому их изготовлению уделяется особое внимание, часто изделие подвергается закалке. - Роликов диаметром до 23 мм. Встречаются в продаже и роликовые подшипники, которые рассчитаны на большую нагрузку.

- Плунжеров.

- Нагнетательных клапанов. Они также подвержены существенному воздействию на момент эксплуатации.

- Роликов толкателей.

Шарик стальной для подшипника ШХ-15

Тот момент, что сплав ШХ 15 называется подшипниковой определяет ее применение при создании подобных изделий. Они могут выдерживать длительную эксплуатацию, выдерживают трение и другое механическое воздействие, высокую температуру.

Закалка для высокой твердости

Традиционные методы закалки имеют сложность, а закалка для большей твердости усложняет процесс. Хотя обработка уже закаленного металла очень проста, закалка имеет тонкости. Во время процесса плавки сплав не может быть охлажден, следствием будет деформация лезвия.

Первоначально SH — 15 имеет высокий индекс твердости, после обработки и закалки твердость увеличивается. Заточка и редактирование такого инструмента сложнее.

Заточка и редактирование такого инструмента сложнее.

При показателе 48 единиц закаливания лезвие пчелы мягкое и может быть повреждено в случае удара по кости. После закалки до 56 единиц сталь становится прочнее. Такой нож может резать птицу, барана и не бояться ее повреждения при ударе по кости. Стоимость такой пчелы почти в 2 раза выше, чем у пчелы традиционной закалки.

Выборы

Полностью идентичны по своей структуре и технологии создания, но отличаются по способу закалки пчелы по своим свойствам почти не уступают друг другу. Традиционный нож для закалки более мягкий и более подходит для нарезки овощей и мяса без костей. Им легче управлять, и им легче управлять. Но нож с закалкой высокой твердости возьмет на себя более сложную задачу и поможет вам разрезать туши с костью. Но стоимость инструмента будет выше.

Решая, какие пчелы лучше всего, вы должны полагаться на потребности повседневного использования. Возьмите инструмент, который они не будут использовать, это пустая трата денег. Главное правило! Для обеспечения безупречного и длительного обслуживания инструмента требуется постоянный уход.

Главное правило! Для обеспечения безупречного и длительного обслуживания инструмента требуется постоянный уход.

Ножи из стали ШХ15

Сталь ШХ15 характеризуется универсальностью в применении. Она используется при получении самых различных ножей, как и сплав ШХ16. На сегодняшний день марка считается одной из самых популярных, что связано с низкой стоимостью. Нож ШХ15 характеризуется следующими качествами:

- Лезвие служит на протяжении длительного периода. Хорошая износостойкость определяет то, что не нужно часто выполнять заточку режущей кромки.

- Режущая кромка долго держит свою заточку.

- Поверхность не поддается заточке. Поэтому после ее потери ее восстановить достаточно сложно.

- Режущая кромка не подвержена воздействию влаги и различных химических элементов. На протяжении длительного периода на поверхности не появляется ржавчина или окисления.

- Получаемое лезвие не хрупкое, поверхность твердая. Именно поэтому область применения ножа существенно расширяется.

Сталь ШХ15 применяется при создании изделий, которые эксплуатируются при самых тяжелых условиях. Однако, материал не является универсальным, что связано с относительно невысокой коррозионной стойкостью.

Чем различаются ножи между собой

В наше время существуют ножи совершенно разных, порою даже замысловатых форм, в зависимости от того, где они применяются. Рукояти и лезвию придается необходимый эстетические и практический вид. Но решающим фактором, отличающим один нож от другого, является то, из чего он был сделан. Конкретно речь идет о химическом составе стали, из которой изготовлено само лезвие. Не каждый способен выбрать себе именно ту сталь для ножа, которая ему необходима, так как существует огромное количество разных вариаций этого сплава, химический состав которых определяет их свойства, достоинства и недостатки, слабые и сильные стороны. Но для выбора ножа необязательно изучать всю таблицу Менделеева, достаточно лишь знать какие свойства имеет та или иная марка стали.

Немного почитав об этом в интернете, вы быстро найдете подходящий для вас сплав. В нашей статье мы конкретно поговорим об одном сплаве, получившим довольно большое распространение.

ГОСТ, расшифровка, сферы использования российских марок сталей

В этом разделе вы найдете: нормативные документы по маркам сталей – ГОСТ; описание, расшифровку, области применения российских и зарубежных марок сталей; вы можете заказать изготовление или купить готовую продукцию со склада, наличие и цена в разделах Металлопрокат, Металлоконструкции.

КОНСТРУКЦИОННЫЕ СТАЛИ:

УГЛЕРОДИСТАЯ СТАЛЬ ОБЫКНОВЕННОГО КАЧЕСТВА – в этом разделе вы можете ознакомится с общей информацией, ГОСТ и использованием в промышленности сталей: СтО, Ст1кп, Ст1 пс, Ст1сп, Ст2кп, Ст2пс, Ст2сп, СтЗкп, СтЗпс, СтЗсп, СтЗГпс, СтЗГсп, Ст4кп, Ст4пс, Ст4сп, Ст5пс, Ст5сп, Ст5Гпс, Ст6пс, Ст6сп.

УГЛЕРОДИСТАЯ СТАЛЬ КАЧЕСТВЕННАЯ КОНСТРУКЦИОННАЯ – в этом разделе вы можете ознакомится с общей информацией, ГОСТ и использованием в промышленности сталей: 05кп, 08кп, 08пс, 08, 08Ю 10кп, 10пс, 10, 11кп, 15кп, 15пс, 15, 18кп, 20кп, 20пс, 20,25, 30, 35, 40, 45, 50, 55, 58(55пп), 60.

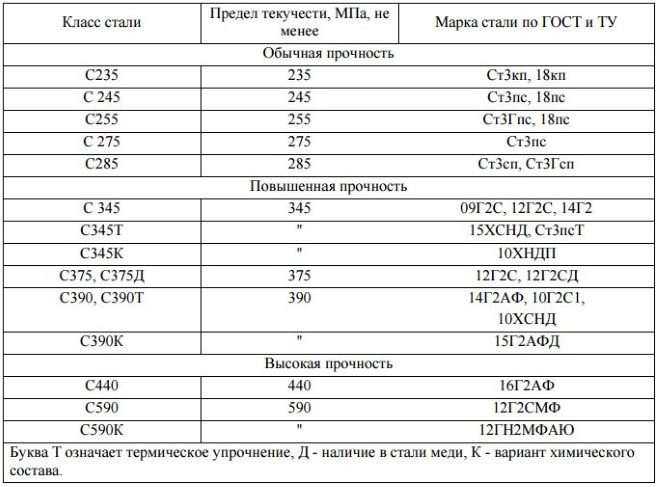

СТАЛЬ КОНСТРУКЦИОННАЯ НИЗКОЛЕГИРОВАННАЯ – в этом разделе вы можете ознакомится с общей информацией, ГОСТ и использованием в промышленности сталей: 09Г2, 09Г2Д, 12ГС, 12Г2С 16ГС, 14Г2, 17ГС, 09Г2С, 09Г2СД, 14ХГС, 15ХСНД, 10ХНДП, 17Г1С, 10Г2С1, 10Г2С1Д, 15ГФ, 15ГФД, 10Г2Б, 10Г2БД, 10ХСНД, 15Г2СФ, 15Г2СФД, 14Г2АФ, 12Г2Б, 16Г2АФ, 15Г2АФД, 14Г2АФД, 16Г2АФД, 18Г2АФ, 18Г2АФД.

ПОДШИПНИКОВАЯ КОНСТРУКЦИОННАЯ СТАЛЬ – в этом разделе вы можете ознакомится с общей информацией, ГОСТ и использованием в промышленности сталей: ШХ15, ШХ4, ШХ15СГ, ШХ20СГ.

РЕССОРНО-ПРУЖИННАЯ КОНСТРУКЦИОННАЯ СТАЛЬ – в этом разделе вы можете ознакомится с общей информацией, ГОСТ и использованием в промышленности сталей: 65, 70, 75, 80, 85, 60Г, 65Г, 70Г, 55С2, 55С2А, 60С2, 60С2А, 70С3А, 60С2Г, 50ХГ, 50ХГА, 55ХГР, 50ХФА, 51ХФА, 50ХГФА, 55С2ГФ, 60С2ХА, 60С2ХФА, 65С2ВА, 60С2Н2А, 70С2ХА

СТАЛЬ КОНСТРУКЦИОННАЯ ЛЕГИРОВАННАЯ – в этом разделе вы можете ознакомится с общей информацией, ГОСТ и использованием в промышленности сталей: 15Х, 15ХА, 20Х, ЗОХ, 30ХРА, 35Х, 38ХА, 40Х, 45Х, 50Х, 15Г, 20Г, ЗОГ, 35Г, 40Г, 40ГР, 50Г, 10Г2, 30Г2, 35Г2, 40Г2, 45Г2, 50Г2, 47ГТ,18ХГ, 18ХГТ, 20ХГР, 25ХГТ, 25ХГМ, 27ХГР, ЗОХГТ, 38ХГМ, 40ХГТР, ЗЗХС, 38ХС, 40ХС, 15ХМ, 20ХМ, ЗОХМ, ЗОХМА, 35ХМ, 38ХМ, 30Х3МФ, 40ХМФА, 15ХФ, 40ХФА, 15Н2М(15НМ), 20Н2М(20НМ), 12ХН, 12ХН2, 12ХНЗА, 12Х2Н4А, 20ХН, 20ХНР, 20Х2Н4А, 20ХНЗА, ЗОХНЗА, 40ХН, 45ХН, 50ХН, 20ХГСА, 25ХГСА, ЗОХГС, ЗОХГСА, 35ХГСА, 30ХГСН2А(30ХГСНА), 14ХГН, 15ХГН2ТА(15ХГНТА), 19ХГН, 20ХГНР, 20ХГНТР, 38ХГН, 20ХН2М(20ХНМ), 30ХН2МА(30ХНМА), 38Х2Н2МА(38ХНМА), 40ХН2МА(40ХНМА), 40Х2Н2МА(40Х1НВА), 38Xh4MA, 18Х2Н4МА(18Х2Н4ВА), 25Х2Н4МА(25Х2Н4ВА),

Металл ШХ9 и ШХ15 характеризуются высокой износостойкостью, поэтому создаваемые изделия могут прослужить в течение длительного периода.

Металл ШХ9 и ШХ15 характеризуются высокой износостойкостью, поэтому создаваемые изделия могут прослужить в течение длительного периода. Они могут повысить хрупкость получаемого изделия.

Они могут повысить хрупкость получаемого изделия.

Как правило, отжиг проводят после закалки изделия. Для проведения подобного процесса могут использовать различное оборудование.

Как правило, отжиг проводят после закалки изделия. Для проведения подобного процесса могут использовать различное оборудование. Поэтому их изготовлению уделяется особое внимание, часто изделие подвергается закалке.

Поэтому их изготовлению уделяется особое внимание, часто изделие подвергается закалке.