Шлифовальный самодельный станок: Дисковый шлифовальный станок своими руками (14 фото + описание изготовления)

alexxlab | 03.05.2023 | 0 | Разное

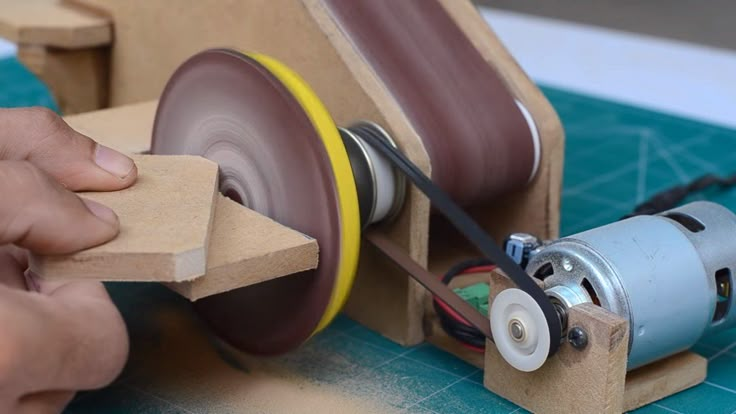

Самодельный плоско шлифовальный станок

SanDude

Для тех кто делает складники или ножи с накладным монтажем.

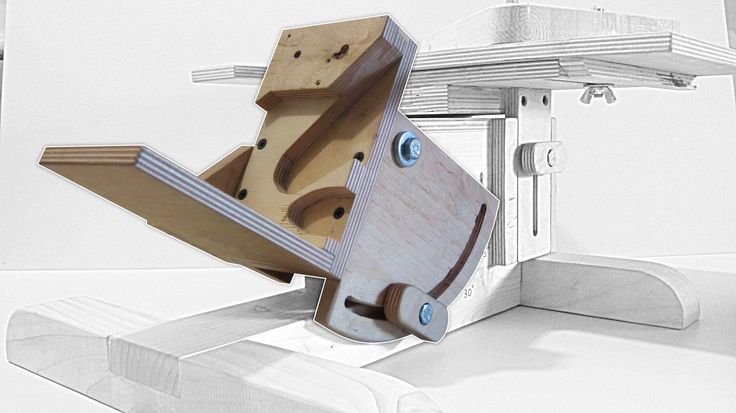

Выставляю картинки самодельного плоскошлифовального станка. Делал не я.

Станочек выдерживает точность 0.003″ на 12″ полоске, что очень хорошо для такой самоделки.

Только хочу предупредить тех кто захочет сделать такой станочек сам.

Не надо надеяться что можно будет положить корявую поковку и за пару проходов получить плоскую полосу. Стандартные плоско шлифовальные станки, даже те которые весят 500 кг. за один проход снимают только 0.02мм или даже меньше. Обычные плоско шлифовальные станки переделанные на ленту снимают несколько больше но при этом несколько теряется точность. Заготовку, до обработки её на плоско шлифовальном станке надо сделать довольно плоской с параллельными сторонами, всё время проверяя толщину микрометром. Иначе потратишь пол дня на обработку одной полосы на плоско шлифовальном станке.

Н.Ежелев

ааа! я знал! я знал! что то похожее предстовлял себе, но взятся и сделать – пороху у меня явно не хватило>..всё понимаешь хочется придти в магоз да и купить…. грёбаный я житель мегаполиса кароче…

респект тому кто отважился!

fktrc 1

Вот вам и гриндер и плоскошлифовальный в одном лице. Всё гениальное просто ( я не по исполнению станка , а по идее) Респект и уважуха как говорит кто то там по телевизору))) +5

ааа! я знал! я знал! что то похожее предстовлял себе, но взятся и сделать – пороху у меня явно не хватило>..всё понимаешь хочется придти в магоз да и купить…. грёбаный я житель мегаполиса кароче.

А как же ролики????))Покупать их жителю мегаполиса? ))

Н.Ежелев

А как же ролики????))Покупать их жителю мегаполиса? ))

так ролики это уже завершающий почти этап – покупать точно!)

Н.Ежелев

к тому же гриндер это необходимо – а вот плоский да ещё и шлифовальный – это понашему с жиру бесится )))

Ashedow

Немалая точность, однако. Можно подробнее фото направляющих? Уголок как обрабатывали? Крепите заготовку на клей или магнитный прижим?

ЗЫ Извиняйте, не заметил сразу упоминание что делали не вы. Но может сможете пояснить.

SanDude

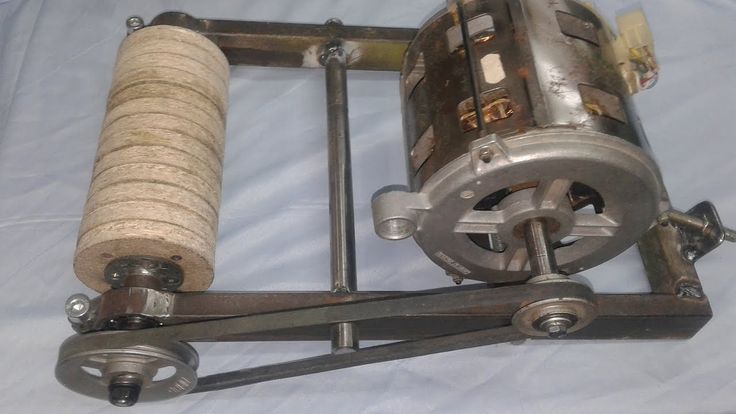

А вот еще один аппарат. У него точность конечно не такая как у настоящего, зато скорость атомная. Для поковок то что нужно. И всё равно точнее чем руками.

В идеале нужен магнитный столик. Но на первой модели мастер просто просверлил дырки в заготовке и закрепил её на столике винтами.

Направляющие у него хорошие(на картинках их не видно) он использовал довольно высокоточные

что то вроде такого – http://www.automotion.co.uk/products/linear-rails-and-tables.htm

Новые они стоят бешеных денег но их можно найти б.у. дёшево.

Для тех кто сомневается в необходимости такого аппарата. Не сумлевайтесь.

По своему опыту я скажу, что это будет даже полезнее фрезерного станка в деле ножестоительства.

Дмитрий .М

San Dude, это детище Ариэля если я не ошибаюсь(второе)?

Vlad Klem

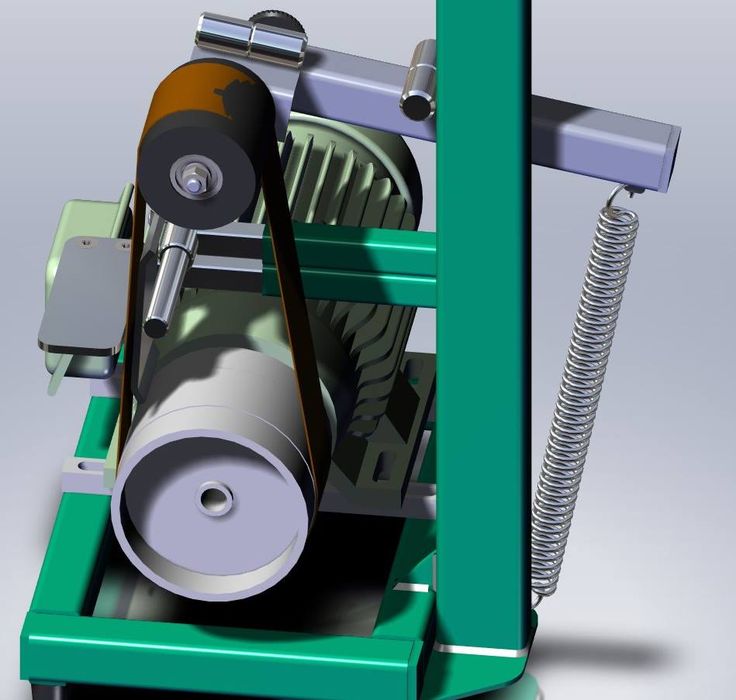

Вот хороший ленточно-плоскошлифовальный.

horn

Дааа…. вот это станочки .

SanDude

Дмитрий .М

San Dude, это детище Ариэля если я не ошибаюсь(второе)?

Совершенно верно.

SanDude

2Vlad Klem

Серьёзный станок. Тоже самодельный, как я понимаю? Особенно мне понравилось что столик двигается приводом. А то руками замучаешься его туда-сюда гонять по сто раз. Мне только кажется что дешевле было бы купить настоящий и переделать его под ленту, чем строить самодельный таких серьёзных размеров. У готовых станков и защита “рельсов” от пыли хорошая и точность будет на порядок выше. Мой станок-старичок 60-и лет от роду, даёт точность плоскости около 0.005″. Хорошие раньше делали станки. Металла не жалели, как сейчас.

В наших пенатах можно купить серьёзный 3-х фазовый плоско-шлифовальный станок от 500 дол. С гидравлическим приводом(для столика) подороже.

Serjant

сразу что бросилось в глаза, это фиговая столешница. 3 фото сверху.

надо явно её усиливать.

ДСП мебельная не самый лучшый материал для основания. .

.

Саму идею забрал в архивы.

SanDude

Serjant

сразу что бросилось в глаза, это фиговая столешница. 3 фото сверху.

надо явно её усиливать.

ДСП мебельная не самый лучшый материал для основания..

100%

Ashedow

На втором станке при общем уровне изготовления – нет защиты направляющих. Почему так, непонятно…

SanDude

Ashedow

На втором станке при общем уровне изготовления – нет защиты направляющих. Почему так, непонятно…

Правильно замечено. Оптимальная схема плоскошлифовального станка это когда направляющие расположены под “столешницей” и полностью закрывают направляющие от грязи.

odiser

Как вариант, дав куска не толстой резины и дело в шляпе. ..

..

самодельный ленточный станок по дереву или металлу

Содержание:

- Изготовление роликов для шлифовального станка

- Скрепление роликов болтами

- Рычаг натяжения

- Установка роликов

- Стабилизация ленты

- Фиксирующий болт

- Болт, на котором крепится ролик

- Простая шлифовальная машинка своими руками.

- Диск или лента? И привод

- Видео: самодельный торцевой гриндер

- Муфта

- Инструкция по изготовлению

- Из чего сделать станину?

- Выбор и установка двигателя для станка

- Ведущий и ведомый барабаны

- Шлифовальная лента своими руками

- Изготовление ленточного шлифовального станка

- Конструкция ленточного станка

- Характеристики, которым должна соответствовать лента для шлифовального агрегата

- Как склеить ленту для шлифовального агрегата самостоятельно

- Виды шлифовального оборудования

- Изготовление станка для шлифовки своими руками

- Расчет мощности станка

- Как сделать шлифовальный ленточный станок

- Из чего делать основание (станину)

- Выбор и монтаж двигателя для станка

- Ведомый и ведущий барабан

- Лента для шлифования

Изготовление роликов для шлифовального станка

Самодельный шлифовальный станок по металлу не сможет функционировать без подвижных роликов. Их можно изготавливать из различных материалов. Бюджетным и надёжным вариантом являются ролики из дуба, ореха, ясеня, граба.

Их можно изготавливать из различных материалов. Бюджетным и надёжным вариантом являются ролики из дуба, ореха, ясеня, граба.

Для самодельного оборудования достаточно изготовить три подвижных ролика — главный, верхний и натяжной. Чтобы изготовить главный ролик, понадобится две круглых деревянных пластинки по 13 см в диаметре. Оптимальная толщина пластинок — 2,5 см. Для верхнего и натяжного роликов нужны круглые деревянные пластинки по 10 см в диаметре. Пластинки требуется склеить между собой и оставить до полного высыхания в струбцинах.

Далее будущие ролики необходимо обработать на токарном станке до параметров 5 х 10 см и 5 х 8 см. В центре получившихся деталей нужно высверлить отверстия под размещение подшипников и сквозное отверстие для продевания болта через весь ролик и подшипники.

Самодельный ролик для станка

Скрепление роликов болтами

Отдельные части роликов (деревянные пластинки) требуется дополнительно скрепить болтами. Скрепления на клей недостаточно

Важно утопить головки болтов в ролики, чтобы они не цеплялись за раму

Рычаг натяжения

Рычаг можно изготовить из металлической планки с прямыми или закругленными концами. Она не должна быть более 20 см по длине. В будущем рычаге требуется высверлить 4 отверстия. Первое находится в 8 см от края рычага. Ещё два отверстия нужно сделать в противоположной стороне на расстоянии 5 см между друг другом. Последнее отверстие должно находится на краю, рядом с точкой вращения.

Она не должна быть более 20 см по длине. В будущем рычаге требуется высверлить 4 отверстия. Первое находится в 8 см от края рычага. Ещё два отверстия нужно сделать в противоположной стороне на расстоянии 5 см между друг другом. Последнее отверстие должно находится на краю, рядом с точкой вращения.

При сборке механизма регулировки, после изготовления отверстий, рычаг закрепляется между главным роликом и основным. Планка должна свободно крутится вокруг своей оси после закрепления.

Установка роликов

Все три ролика нужно расположить в одной плоскости. При этом натяжной ролик является статическим. Выравниваются они с помощью шайб и болтов.

Стабилизация ленты

Чтобы абразивная лента не соскакивала с роликов, необходимо сделать стабилизирующий механизм. Натяжной ролик должен иметь немного свободного хода. Само стабилизирующее устройство состоит из фиксирующего элемента и регулирующего болта.

Фиксирующий болт

Это крепежный элемент, в котором предварительно было высверлено отверстие. С него нужно сточить головку и расположить между рычагом и основным роликом.

С него нужно сточить головку и расположить между рычагом и основным роликом.

Болт, на котором крепится ролик

Важно ослабить этот крепежный элемент, чтобы натяжной ролик мог двигаться. Нужно дополнительно закрепить его с помощью контргайки, чтобы уберечь от разрушения при вибрации

Изготовление роликов для гриндера ролик «бочка» и прямой ролик.

Простая шлифовальная машинка своими руками.

Как сделать ручной гибочный станок для арматуры своими руками

Понадобилась мне как-то шлифовальная машинка, но у меня её не было и было решено сделать простенькую машинку своими руками. Я и сам не ожидал, что будет такой поразительный эффект, от работы данной самоделки.

Для этой поделки нам понадобится вентилятор, который можно взять от любого компьютера, но сразу хочу сказать, чем больше вентилятор, тем мощнее машинка получится.

Также нам понадобится немного фанеры, ручка от какой-нибудь мебели, я взял её от ящика выдвижного и круг от болгарки или шлифовальной машинки,

купить его можно в магазине, к которому просто насаживается шкурка или наждачка, он у меня диаметром 125мм.

Итак, начинаем делать, у меня вентилятор оказался размером 14 на 14 см, если у кого его нет, то можно заказать на али, вот ссылка.

Под размеры этого вентилятора вырезаем из фанеры такие же квадратные заготовки, их нам понадобится 2 штуки, чтобы впоследствии соединить их вместе болтами.

Вырезал я их аккуратно лобзиком. Края фанеры прошёлся наждачкой для придания нормального вида и убирания заусенцев.

Затем я взял коронку на 30 мм и просверлил в центре отверстие. Отверстие нужно сверлить только в одной из фанер.

А вот ко второй фанерной заготовки я прикрутил ручку, как показано на фото.

Затем берём наш вентилятор и приблизительно по центру одной из лопастей сверлим отверстия под болт М10 и прикручиваем его.

Он нам нужен для того, чтобы на крыльчатке вентилятора появился дисбаланс, этот дисбаланс и поможет нам шлифовать предметы.

Вместо выключателя я просто приклеил штекер для быстрого соединения с 12 вольтовым блоком питания.

Теперь собираем, то есть скручиваем наш вентилятор с заготовками из фанеры четырьмя болтами. Если болты длинные, то отрезаем излишки болгаркой.

В середину проделанного отверстия в фанере я налил термоклей и приклеил шлифовальный круг. С опытом работы могу сказать, что круг не отвалится.

Теперь нам осталось только насадить наждачную бумагу на круг и подать питание.

Машинка вас приятно удивит своей работой и вы не пожалеете о том, что потратили для её изготовления определённое время.

Диск или лента? И привод

Автомобильный стробоскоп простая схема для сборки своими руками. мощный стробоскоп своими руками как сделать стробоскоп своими руками на простых запчастях

Разновидностей шлифовальных станков в промышленности применяется едва ли не больше, чем токарных. Известный всем умельцам наждак – мотор с парой шлифовальных кругов (или одним кругом) – это тоже гриндер. Для себя в домашних условиях имеет смысл делать или дисковый торцевой (тарелочный), или ленточный гриндер. В первом абразив нанесен на вращающийся жесткий диск; во втором – на эластичную ленту, обегающую систему шкивов и роликов. Дисковый более подойдет для шлифовки простых деревянных деталей и грубой или средней чистоты – металлических. На ленточном гриндере возможно производить также точную и чистую доводку профилированных деталей сложной формы, в т.ч. крупногабаритных, см. далее.

В первом абразив нанесен на вращающийся жесткий диск; во втором – на эластичную ленту, обегающую систему шкивов и роликов. Дисковый более подойдет для шлифовки простых деревянных деталей и грубой или средней чистоты – металлических. На ленточном гриндере возможно производить также точную и чистую доводку профилированных деталей сложной формы, в т.ч. крупногабаритных, см. далее.

Дисковый гриндер очень просто получается из того самого наждака или подходящего по мощности мотора, см. ниже. Нужно заказать переходник с вала электродвигателя под хвостовик тарельчатого шлифовального круга на металлической основе. Или под зажимной патрон, тогда на том же моторе можно будет соорудить мини токарный станок, см. рис.:

Самодельный дисковый гриндер

«Тарелка» подойдет изношенная: на обрез ее борта наклеивают диск из тонкого (4-6 мм) волокнистого пластика, а на него – абразив. Как сделать торцевой гриндер, см. след. ролик.

Видео: самодельный торцевой гриндер

Разница между дисковым и ленточным гриндером не только в возможностях использования. Если взять обычные домашние поделки, то для дискового гриндера хватит мощности привода в 250-300 Вт на валу. Для мелких деревянных деталей – и 150-170 Вт. Это мотор от старой стиральной машины, прямая (обычная) дрель или шуруповерт. А вот для ленточного гриндера понадобится движок от 450-500 Вт: трехфазный с батареями пусковых и рабочих конденсаторов. Если предполагается обрабатывать крупногабарит, то мощность мотора – от 1-1,2 кВт. Причем батареи конденсаторов для того и другого обойдутся ненамного дешевле самого движка.

Если взять обычные домашние поделки, то для дискового гриндера хватит мощности привода в 250-300 Вт на валу. Для мелких деревянных деталей – и 150-170 Вт. Это мотор от старой стиральной машины, прямая (обычная) дрель или шуруповерт. А вот для ленточного гриндера понадобится движок от 450-500 Вт: трехфазный с батареями пусковых и рабочих конденсаторов. Если предполагается обрабатывать крупногабарит, то мощность мотора – от 1-1,2 кВт. Причем батареи конденсаторов для того и другого обойдутся ненамного дешевле самого движка.

Дрель или шуруповерт как привод гриндера удобны и тем, что позволяют оперативно менять скорость движения абразива (см. далее) штатным регулятором частоты вращения. Нужно только, во-первых, сделать для дрели держатель, жестко фиксирующий инструмент. Во-вторых, упругую переходную муфту с дрели на хвостовик диска, т.к. добиться их точной центровки без специального оборудования сложно, а биение сведет на нет точность обработки и может повредить инструмент-привод.

Чертежи держателя дрели для использования ее как привода домашнего металлорежущего станка даны слева на рис. :

:

Чертежи держателя дрели для привода гриндера (шлифовального станка)

Поскольку ударные и нерегулярные знакопеременные нагрузки на привод в гриндере на порядок ниже, чем, скажем, в токарном станке, держатель дрели для него возможно сделать из твердого дерева, фанеры, ДСП, МДФ, справа на рис. Диаметр крепежного (большого) отверстия – по шейке дрели. Дрель весьма желательно использовать без ударного механизма и со стальной обечайкой на шейке (под установку передней рукоятки).

Муфта

Для переходной муфты понадобится отрезок стального прута (не обязательно точеный) того же диаметра, что и хвостовик приводного вала гриндера, и отрезок армированного ПВХ шланга (садового поливного) с просветом таким, чтобы туго натягивался на прут и хвостовик. Длина «свободного» шланга (между торцами прута и хвостовика в нем) – 3-5 см. Длина выступающей части прута должна быть достаточна для надежного зажима в патроне дрели. После сборки муфты на месте шланг на хвостовике и пруте туго затягивается хомутами; можно проволочными. Такая муфта полностью парирует расцентровку привода и ведомого вала до 1-1,5 мм.

Такая муфта полностью парирует расцентровку привода и ведомого вала до 1-1,5 мм.

Инструкция по изготовлению

Пескоструйный аппарат своими руками: мастер-класс как сделать своими руками эффективное устройство

Изучив конструкцию оборудования, следует определиться, из чего будут выполнены его основные элементы.

Из чего сделать станину?

Лучше всего рабочий стол выполнить из толстого железа. Идеальные габариты полотна – 500х180х20 мм. Однако чем больше габариты станины, тем больше вариантов различных деталей на ней можно будет обработать.

Большая рабочая поверхность будет намного удобней и функциональней маленькой станины. Для ее изготовления понадобится:

- Одну из сторон подготовленного для стола полотна обрезать с помощью фрезерного станка по металлу.

- Сделать разметку.

- В торце обрезанной заготовки просверлить три отверстия.

- С помощью трех болтов закрепить рабочую площадку на станине.

Выбор и установка двигателя для станка

Двигателем для агрегата может служить мотор от стиральной машинки. Если такого в наличии нет, то можно подобрать мотор, номинальная мощность которого будет составлять до 3 кВт, а интенсивность работы – около 1500 об/мин. Силовой агрегат для шлифовального станка следует плотно и надежно зафиксировать на станине.

Если такого в наличии нет, то можно подобрать мотор, номинальная мощность которого будет составлять до 3 кВт, а интенсивность работы – около 1500 об/мин. Силовой агрегат для шлифовального станка следует плотно и надежно зафиксировать на станине.

Ведущий и ведомый барабаны

Такие элементы для шлифовального станка изготовить своими руками можно из такого материала, как ДСП. Для этого необходимо:

- Выпилить из листа ДСП заготовки размерами 200х200 мм.

- Собрать из полученных заготовок пакет толщиной в 240 мм.

- Все сложить и проточить до оптимального диаметра в 200 мм.

- Закрепить ведущий барабан на валу двигателя. Он будет приводить в движение ленту.

- Ведомый барабан закрепить вокруг станичной оси на подшипниках. При этом со стороны барабана должен быть специальный скос. Это поможет обеспечить ленте мягкое касание к рабочей поверхности.

Изготавливая барабаны, стоит учесть, что диаметр их центральной части должен быть на пару миллиметров больше наружного диаметра. Необходимо это для обеспечения стабильной работы техники, так как гибкая лента будет находиться в середине барабана.

Необходимо это для обеспечения стабильной работы техники, так как гибкая лента будет находиться в середине барабана.

Шлифовальная лента своими руками

В качестве шлифовальной ленты можно взять несколько наждачных полос. Их нужно будет разрезать на кусочки длиной в 200 мм и склеить. Идеальным вариантом основы для полотна будет брезент.

Проклеивать изделие своими руками рекомендуется качественным продуктом, который будет способен сохранить целостность элемента длительное время.

Некоторые мастера рекомендуют обтягивать катки резиной. Для этого можно использовать камеры от мопедов или велосипедов. Толщина резинового слоя должна быть около 30 мм.

Собрав из всех подобранных элементов конструкцию, можно смело приступать к обработке древесины.

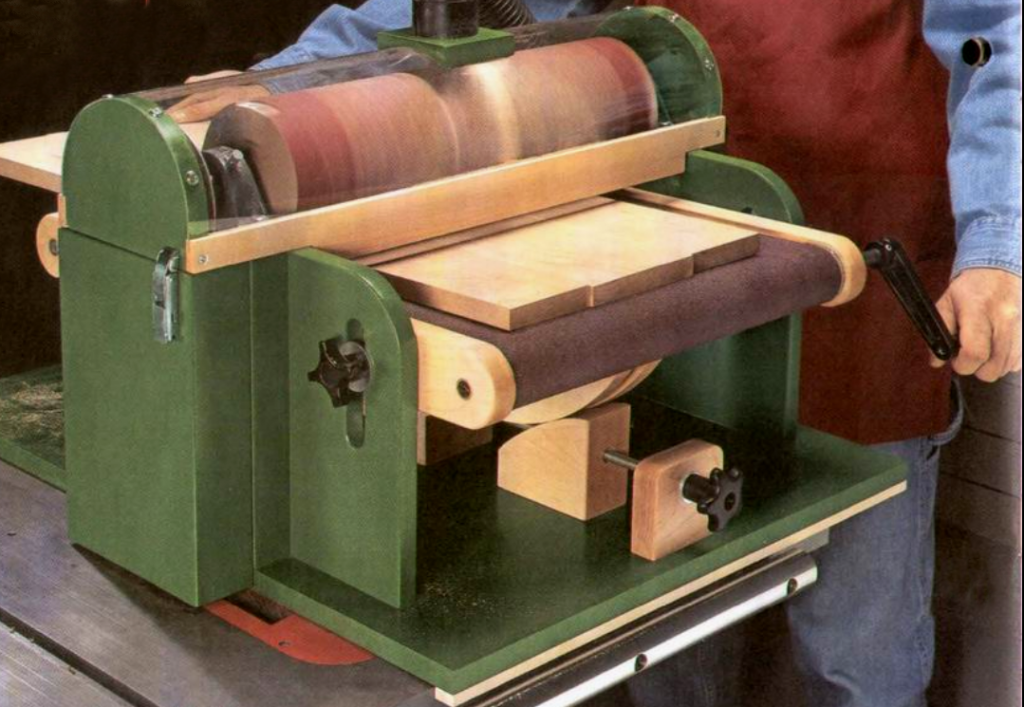

Изготовление ленточного шлифовального станка

Одной из завершающих операций изготовления изделий является шлифование. Для его выполнения можно использовать наждачную бумагу, болгарку или шлифовальный станок. Чаще всего шлифовка требуется в производстве мебели. Наиболее производительным и точным будет ленточный шлифовальный станок по металлу.

Наиболее производительным и точным будет ленточный шлифовальный станок по металлу.

Его можно использовать для финишной обработки не только деревянных деталей, но и металлических, применяя соответствующий абразивный материал. Можно избавиться от углублений и заусениц, удалить старое покрытие, получить гладкую поверхность или откалибровать деталь.

Для завершающей обработки деревянных изделий существует несколько видов шлифовального оборудования.

Разновидности, зависящие от типа шлифующей поверхности:

- Дисковые. Деталь обрабатывается на рабочем столе перпендикулярно (или под углом) к которому находится наждачный диск, связанный с двигателем. Предназначен для зачистки деталей цилиндрической, конической или шарообразной формы. Производительный и компактный станок.

- Барабанный. Рабочий орган оборудования, как уже понятно по названию, является барабаном. Чтобы повысить производительность или совместить черновое и чистовое шлифование монтируют два барабана с разными размерами абразивных зёрен.

Предназначен для обработки длинных плоских заготовок (доски, рейки).

Предназначен для обработки длинных плоских заготовок (доски, рейки). - Ленточный. Шлифующей частью является лента с абразивным напылением. Станок отличается высокой производительностью и относительно невысокой стоимостью.

Ленточный шлифовальный станок

Типы станков в зависимости от вида обрабатываемой детали:

- Круглошлифовальные. С их помощью обрабатывают конические и цилиндрические наружные поверхности заготовок.

- Бесцентровые. Предназначены для работы с деталями большой длины или без отверстия по центру.

- Внутришлифовальные. Шлифуют отверстия разных форм. Больше всего востребованы в промышленности.

- Плоскошлифовальные. Позволяют обрабатывать торцы и периферию круга. Могут оснащаться столами, которые вращаются или перемещаются продольно.

Наиболее востребованы не только в производстве, но и в частном домовладении ленточные плоскошлифовальные станки.

Конструкция ленточного станка

Шлифовальный станок по дереву состоит из двигателя, приводящий во вращение барабаны с помощью клиноременной передачи.

Клиноременная передача

На барабаны натягивают ленту с абразивными частицами, которая соединена концами. Она может находиться как в вертикальном, так и горизонтальном положении, а также под наклоном.

Для удобства обработки деталей на многих станках монтируют стол перпендикулярно рабочему органу. Чтобы регулировать режим обработки заготовок можно менять скорость движения барабанов.

Для удобства работы на ленточном шлифовальном станке нужно учесть разницу длины ленты и размера обрабатываемой детали. Лента должна быть длиннее, чем поверхность заготовки. В таком случае выполнение шлифовки будет более эффективным и качественным.

Нюансы исполнения ленточного станка могут отличаться. Рабочий стол может быть подвижным или жёстко закреплённым. А также рабочий стол может выполняться в форме гусеницы, выполняя дополнительно функцию подачи материала.

Либо же полное отсутствие рабочего стола и наличие свободной ленты, которая может находиться в любом положении. Ширина абразивной ленты может быть разной.

Любой плоскошлифовальный ленточный станок оснащается устройством для аспирации пыли, которая возникает при шлифовке.

При слишком сильном прижиме детали и низкой скорости подачи ленты наоборот можно повредить деталь. Натяжение ленты производится благодаря перемещению ведомого барабана.

Сам рабочий станок может отличаться по зернистости. Её подбирают в зависимости от требуемой гладкости детали и материала заготовки. Именно твёрдость обрабатываемой детали влияет, в первую очередь, на характер абразивной поверхности.

На работу станка по дереву влияет качество склейки ленты. Она должна быть правильно соединена, быть целой без повреждений, чтобы в процессе шлифования не было нарушений работы оборудования.

Натягивая ленту на барабан нужно следить, чтобы шов при работе не цеплялся за обрабатываемый материал, а скользил по нему. То есть соединение ленты должно лежать по направлению движения, а не против.

Характеристики, которым должна соответствовать лента для шлифовального агрегата

Подбор абразивной полосы – важный этап во время сборки мини-гриндера своими руками. В первую очередь нужно определиться с протяженностью ленты и ее шириной. На геометрические параметры полосы оказывают влияние два основных фактора:

- размеры гриндера;

- назначение агрегата.

Тканевая основа лучше выдерживает поверхностное натяжение

Бесконечные абразивные полосы также подразделяются на типы по зернистости. Длина шлифовальных полос может быть разной (от 610 до 1830 мм). Такие ленты имеют ширину 50 или 100 мм. Первый вариант чаще всего встречается в агрегатах, собранных своими руками в домашних условиях.

Качественная абразивная полоса в обязательном порядке должна иметь эластичную основу из ткани

При выборе подходящего инструмента также необходимо обращать внимание на то, какое количество оборотов может выдержать полоса. Рекомендуется приобретать изделия, которые способны работать при 1500 об/мин

Рекомендуется приобретать изделия, которые способны работать при 1500 об/мин

Такой вариант лучше всего подходит для изготовления ленточного гриндера своими руками. Чертеж, составленный ранее, должен содержать информацию о габаритах абразивной полосы и других ее характеристиках.

Хорошая лента обязана иметь высокую абразивную стойкость. От этого показателя зависит резистентность ленты к износу. Для самодельных аппаратов рекомендуется использовать ленты, протяженность которых составляет не более 123 см. Абразивная полоса должна быть не только устойчивой к износу, но и иметь хорошую сопротивляемость к высоким температурам, образующимся во время трения о заготовку во время работы.

Стоит отметить, что ленты небольшой длины гораздо более подвержены износу, нежели изделия большей протяженности

Специалисты советуют обратить внимание на картинки с изображением готовых изделий. Фото аппаратов позволяют дать ответ на вопрос о том, как сделать гриндер своими руками

Чертеж устройства можно значительно упростить, если в его сборке используются уже готовые элементы, приобретенные отдельно.

От выбора ленты зависит скорость и качество обработки изделий

И, наконец, особое внимание необходимо уделить месту склейки абразивной ленты. Стык двух концов полосы должен быть максимально аккуратным, без каких-либо дефектов или выступов

Как склеить ленту для шлифовального агрегата самостоятельно

Ленточные шлифовальные аппараты содержат пружину, которая выполняет очень важную функцию: натягивает просевшую в результате износа ленту. Смена ленты производится несколько раз даже при обработке небольшой заготовки. Это следует запомнить.

При сборке гриндера своими руками из фанеры или металла абразивную полосу можно изготовить самостоятельно. Склейка такой ленты – сложное мероприятие, которое не терпит ошибок. В интернете существует множество советов о том, как правильно выполнить склейку ленты, однако многие из них являются неверными.

Процесс склейки выглядит следующим образом. Вначале нужно подобрать наждачный материал на тканевой основе. Затем стоит подготовить оба конца абразивной полосы. Для этого производится их зачистка. Шов на полосе выполняется исключительно методом «встык». Специалисты обязательно рекомендуют усиливать склеенную ленту с внутренней стороны посредством плотной полоски ткани, которая фиксируется с помощью специального клеевого состава.

Для этого производится их зачистка. Шов на полосе выполняется исключительно методом «встык». Специалисты обязательно рекомендуют усиливать склеенную ленту с внутренней стороны посредством плотной полоски ткани, которая фиксируется с помощью специального клеевого состава.

Склейка ленты – сложное процесс, который не терпит ошибок

Для того чтобы соединить концы абразивной полосы, требуется приобрести специальный клеевой состав. Лучший вариант – применение эластичного клея. Экономить при этом не стоит, так как дешевые средства, как правило, не отличаются хорошим качеством.

Перед началом склеивания необходимо подготовить полосу для ленточного наждака. Гриндер своими руками (из подручных материалов) нуждается в надежной абразивной полосе, которую сложно выполнить в домашних условиях. Процесс производится с применением клеевой палочки, которая устанавливается на термопистолеты. Вначале производится подогрев состава. Для этого можно воспользоваться обычным феном, который есть в каждом доме.

Виды шлифовального оборудования

Разновидности, зависящие от типа шлифующей поверхности:

- Дисковые. Деталь обрабатывается на рабочем столе перпендикулярно (или под углом) к которому находится наждачный диск, связанный с двигателем. Предназначен для зачистки деталей цилиндрической, конической или шарообразной формы. Производительный и компактный станок.

- Барабанный. Рабочий орган оборудования, как уже понятно по названию, является барабаном. Чтобы повысить производительность или совместить черновое и чистовое шлифование монтируют два барабана с разными размерами абразивных зёрен. Предназначен для обработки длинных плоских заготовок (доски, рейки).

- Ленточный. Шлифующей частью является лента с абразивным напылением. Станок отличается высокой производительностью и относительно невысокой стоимостью.

Ленточный шлифовальный станок

Типы станков в зависимости от вида обрабатываемой детали:

- Круглошлифовальные.

С их помощью обрабатывают конические и цилиндрические наружные поверхности заготовок.

С их помощью обрабатывают конические и цилиндрические наружные поверхности заготовок. - Бесцентровые. Предназначены для работы с деталями большой длины или без отверстия по центру.

- Внутришлифовальные. Шлифуют отверстия разных форм. Больше всего востребованы в промышленности.

- Плоскошлифовальные. Позволяют обрабатывать торцы и периферию круга. Могут оснащаться столами, которые вращаются или перемещаются продольно.

Наиболее востребованы не только в производстве, но и в частном домовладении ленточные плоскошлифовальные станки.

Изготовление станка для шлифовки своими руками

Желание самостоятельно делать конструкции из древесины всегда подталкивает к тому, что требуется оборудовать свою мастерскую шлифовальными и распиловочными станками. Их в большом ассортименте выпускают современные производители. Такие станки имеют прекрасные характеристики, а также высокую степень надежности. Самым основным и существенным недостатком является большая стоимость. По этой причине многие мастера стараются собирать себе шлифовальные станки из того, что есть под рукой.

По этой причине многие мастера стараются собирать себе шлифовальные станки из того, что есть под рукой.

Самые опытные пытаются не ограничиваться станком, который выполняет лишь одну функцию, и собирают универсальный прибор, который может резать деревянные заготовки, шлифовать и полировать, снимать старое покрытие и готовить поверхности к обновлению. Это реально благодаря тому, что основу каждого станка составляет станина, на которой закреплен электрический двигатель, ведомый и ведущий барабан, набор дополнительных оснасток (фрезы, рила, круги для шлифования и прочее).

Расчет мощности станка

Перед тем, как начать сборку станка, нужно выполнить расчет мощности.

Чтобы правильно все сделать, потребуется определиться со следующими параметрами:

- Мощность, которая потребляется электрическим двигателем.

- Скорость вращения мотора.

- Площадь соприкосновения поверхности детали и движущейся абразивной ленты.

- Коэффициент шлифования.

- Показатель трения обратной стороны применяемой ленты с поверхностью крутящих барабанов.

На основании данных о таких параметрах можно определить мощность будущего устройства.

Как сделать шлифовальный ленточный станок

Чтобы сделать шлифовальный станок своими руками, потребуется учесть много моментов. Основой станка будет мощное основание, которое может выдержать вес оборудования и выполнят функцию демпфирования появляющейся вибрации. Каркас станины стоит скрепить при помощи сварки. Сверху прикрепите плиту, и в роли такой плиты можно применять ДСП, который в толщину не меньше 2.2 см. Далее на станину прикрепите электрический двигатель, причем его мощность не должна быть ниже рассчитанной ранее. Число оборотов мотора должно быть минимум 15 000 оборотов за 1 минуту. На якорь прикрепите редуктор для передачи вращения к ведущему барабану. Нужный диаметр будет зависеть от скорости вращения мотора, и это же определит скорость движения ленты при трении в момент трения о поверхность деталей.

На якорь прикрепите редуктор для передачи вращения к ведущему барабану. Нужный диаметр будет зависеть от скорости вращения мотора, и это же определит скорость движения ленты при трении в момент трения о поверхность деталей.

Из чего делать основание (станину)

Каркас, к которому прикрепляют все остальные станочные элементы, является устойчивая, хорошая станина. Она должна быть с большим запасом прочности, а также обладать прекрасной массогабаритностными характеристиками. Ее делают из листовой стали, с толщиной не больше 0.5 см. Самыми приемлемыми считаются размеры сделанной своими руками станины примерно 50*18*2 см. Для основания такого размера оптимальным размером рабочей площадки будет 18*16*1 см. Для удобства будущей работ следует сделать разметку на рабочей площадке, и для крепления следует проделать три отверстия, а после при помощи трех болтов прикрепить все к станине.

Выбор и монтаж двигателя для станка

Выполненные расчеты и опыт использования такого рода устройство показывает, что электрический двигатель должен иметь мощность хотя бы 2. 5 кВт, но никак не меньше. Частота вращения вала должна быть от 1 500 оборотов за 1 минуту и больше. От того, какая скорость вращения электрического двигателя, будет в ощутимой мере зависеть скорость движения абразивной ленты. Это сильно влияет на то, каким будет качество сборки. В свою же очередь скорость передвижения ленты будет влиять на диаметр обоих барабанов. В роли готового устройства можно применят двигатель, который обычно используют для стиральных машинок. Можно также выбрать электрический двигатель и от другого хозяйственного агрегата, к примеру, очень мощного насоса или иного устройства, которое подходит по количеству оборотов и мощности.

5 кВт, но никак не меньше. Частота вращения вала должна быть от 1 500 оборотов за 1 минуту и больше. От того, какая скорость вращения электрического двигателя, будет в ощутимой мере зависеть скорость движения абразивной ленты. Это сильно влияет на то, каким будет качество сборки. В свою же очередь скорость передвижения ленты будет влиять на диаметр обоих барабанов. В роли готового устройства можно применят двигатель, который обычно используют для стиральных машинок. Можно также выбрать электрический двигатель и от другого хозяйственного агрегата, к примеру, очень мощного насоса или иного устройства, которое подходит по количеству оборотов и мощности.

Ведомый и ведущий барабан

Ведущий барабан нужно крепко зафиксировать на шкив электрического двигателя, а ведомый барабан будет закреплен на отдельной оси. Для того, чтобы обеспечивать свободное вращение между барабаном и валом следует прикрепить подшипники.

Лента для шлифования

При изготовлении мини шлифовального станка следует заранее позаботиться об абразивной ленте для шлифования. Обычно они имеют тканевую основу, и в качестве основы применяется бязь или другая, но похожая по плотности ткань. На поверхности материи с одной стороны при помощи особого клея наносят абразивную крошку, и в зависимости от размера зерна крошки она будет поделена на большие, средние, небольшие и нулевые.

Обычно они имеют тканевую основу, и в качестве основы применяется бязь или другая, но похожая по плотности ткань. На поверхности материи с одной стороны при помощи особого клея наносят абразивную крошку, и в зависимости от размера зерна крошки она будет поделена на большие, средние, небольшие и нулевые.

Изготовление самодельного станка для шлифования зеркал – Форум банкоматов, оптики и DIY

#1 джондавид24

Размещено 16 октября 2006 г. – 21:06

Я хочу сделать зеркально-шлифовальный станок с электроприводом, есть хорошая информация по этому поводу, у меня есть пара мотор-редукторов, низкоскоростные, с высоким крутящим моментом. Еще один вопрос: подойдут ли опорные подшипники с валом размером 1 1/2 дюйма для самодельной опоры EQ?

- Наверх

#2 неодиниан

Размещено 16 октября 2006 г. – 21:17

– 21:17

Я могу помочь с машиной…

http://www.oblivion.net/~astro/mirror/

Я подумывал сделать одну из них сам.

- Наверх

#3 Арт Бьянкони

Размещено 16 октября 2006 г. – 21:49

Нео, я построил виртуальный Mirror-O-Matic в своем программном обеспечении для трехмерного твердотельного моделирования, используя их планы в качестве основы для воспроизведения дизайна. Я уже почти закончил, когда пришел к выводу, что мне не нравится дизайн. Сколько бы это мне ни стоило, я мог бы построить полноценную скамью.

Итак, я начал с нуля и сконструировал скамейку, используя колонны 4 x 4 для поддержки каркаса из 2 x 4 сверху, покрытых двумя листами 3/4-дюймовой фанеры. осознание того, что однофазные двигатели переменного тока не могут работать со скоростью ниже расчетной, не повреждая их. В результате почти каждая конструкция, в которой используются однофазные двигатели, должна использовать набор ремней и шкивов, чтобы снизить скорость стола до приемлемого уровня. .И скорость никогда не бывает именно той, которую вы хотите, поэтому вы накручиваете либо немного медленнее, либо немного быстрее.Когда вам нужно изменить скорость, требуется час или больше, чтобы отменить все натяжные устройства, снять ремни с разных шкивов и все переделать. , Это боль в “вы знаете, что” и замедляет процесс.0007

В результате почти каждая конструкция, в которой используются однофазные двигатели, должна использовать набор ремней и шкивов, чтобы снизить скорость стола до приемлемого уровня. .И скорость никогда не бывает именно той, которую вы хотите, поэтому вы накручиваете либо немного медленнее, либо немного быстрее.Когда вам нужно изменить скорость, требуется час или больше, чтобы отменить все натяжные устройства, снять ремни с разных шкивов и все переделать. , Это боль в “вы знаете, что” и замедляет процесс.0007

Я решил проблему, купив трехфазный двигатель и инвертор с одной на три фазы. Последнее позволяет мне регулировать скорость двигателя, чередуя циклы в секунду от нуля до 120 циклов в секунду. в результате получается двигатель, который может работать с недостаточной или чрезмерной скоростью. Объедините это с простым редуктором, и вы получите чрезвычайно универсальную скамью.

Я предполагаю, что вы достаточно шлифуете и полируете зеркала, чтобы в первую очередь оправдать инвестиции в скамейку.

Я видел Mirror O Matics, и хотя они, кажется, неплохо справляются со своей задачей, большинство из них, похоже, сидят в углу после одного зеркала и собирают пыль.

Что касается второго двигателя для привода надплечья. показано, что в этом нет необходимости. Вы можете установить простую подвесную раму, и инструмент будет вращаться по неправильной траектории и производить хорошую полировку без TDE. Когда я впервые увидел, что демонстрировалось, это взорвало мой мозг!

Шахта весит около 250 фунтов и стоила потраченного времени и усилий.

Искусство

Прикрепленные миниатюры

- Наверх

#4 Арт Бьянкони

Размещено 16 октября 2006 г. – 21:59

Я сделал две вертушки: 22-дюймовую и 18-дюймовую. Тот, что побольше, предназначен для шлифовки и полировки зеркал, а также используется на более высоких скоростях для центробежного литья зеркал из смолы — эксперимент, с которым я играю в свободное (sic!) время.

Зеркало меньшего размера используется для оборачивания стекловолокна, пропитанного эпоксидной смолой, вокруг оправок для изготовления труб и цилиндрических компонентов для открытых ферм.

Коробка передач 40 к 1 и обошлась мне в 20 долларов. шкивы стоят еще 30 долларов. Используемые пиломатериалы и подшипники добавили еще 40 долларов. По моим подсчетам, я использовал ламинат и различное оборудование на сумму около 35 долларов. Добавьте двигатель и твердотельный инвертор. В моем случае стоимость инвертора распределяется между несколькими 3-фазными 220-вольтовыми магазинными инструментами, такими как мой фуганок Oliver.

Искусство

Прикрепленные миниатюры

- Наверх

#5 неодиниан

Размещено 16 октября 2006 г. – 22:47

На самом деле Арт, мне ЕЩЕ надо сделать зеркало. То, для чего у меня есть Идея проекта, на самом деле является нашим Клубом. Мы постоянно проводим «классы» по шлифовке зеркал, и у других тоже есть свои проекты. Нечто подобное в клубе само по себе было бы желанным проектом.

То, для чего у меня есть Идея проекта, на самом деле является нашим Клубом. Мы постоянно проводим «классы» по шлифовке зеркал, и у других тоже есть свои проекты. Нечто подобное в клубе само по себе было бы желанным проектом.

В конце концов я соберусь сделать Доба. Я хочу сделать 8-дюймовую ферму.

- Наверх

#6 Марк Гарри

Размещено 17 октября 2006 г. – 05:17

Почти любой мотор можно вывести из строя, если запустить его слишком медленно. Ключом к пониманию этого является оценка количества тока в любой определенный период времени (приравненный к «теплу»), который должен иметь временные интервалы для рассеивания. Если нет, то мотор греется. Именно здесь электродвигатели с частотным регулированием (одно- или трехфазные) проигрывают, поскольку, как правило, ток остается высоким. Как правило, двигатели постоянного тока имеют лучшие характеристики по большинству этих аспектов. Низкая скорость с ними приравнивается к низкому току и меньшему нагреву, но за этим все равно нужно следить. На моей машине приводы постоянного тока имеют огибающую скорости примерно 30:1 или более. Это мой опыт с ним до сих пор. Могут быть и другие аспекты, о которых я не подумал. Отметка

Низкая скорость с ними приравнивается к низкому току и меньшему нагреву, но за этим все равно нужно следить. На моей машине приводы постоянного тока имеют огибающую скорости примерно 30:1 или более. Это мой опыт с ним до сих пор. Могут быть и другие аспекты, о которых я не подумал. Отметка

- Наверх

#7 Арт Бьянкони

Размещено 17 октября 2006 г. – 06:58

Отметка Я не использую «двигатель с частотным регулированием», что бы это ни было. Я использую полупроводниковый контроллер двигателя, предназначенный для регулирования оборотов во многом так же, как схемы частотной модуляции управляют редукторными приводами в телескопах. Мои моторы работают прохладно, все время.

Я использую твердотельные контроллеры двигателей на своих станках (фрезерный станок Bridgeport, 3-осевой пантограф, токарный станок Boxford и фуганок Oliver) уже несколько десятилетий. Они не нагреваются, даже при движении на гораздо более высоких или более низких скоростях, чем предусмотрено. Более того, во все мои инверторы встроен режим компенсации крутящего момента, который автоматически регулирует ток и частоту для поддержания мощности на любой скорости.

Они не нагреваются, даже при движении на гораздо более высоких или более низких скоростях, чем предусмотрено. Более того, во все мои инверторы встроен режим компенсации крутящего момента, который автоматически регулирует ток и частоту для поддержания мощности на любой скорости.

Один из моих инверторов, маленький, для двигателей мощностью 1 л.с., стоит мне 200 долларов. Большой блок Mitsubishi будет работать с двигателями мощностью 5 л.с. и будет продаваться за 1600 долларов США.0007

Для небольших трехфазных двигателей, таких как те, что используются на шлифовальном станке, можно купить инверторы Westinghouse менее чем за 100 долларов.

Я много работал с двигателями постоянного тока в транспортных приводах. У меня есть конструкция переносного полировального стола с прямоугольным редуктором 40:1 и двигателем постоянного тока мощностью 1/2 л.с. Намерение состояло в том, чтобы построить комплект, чтобы банкоматы могли сделать его для себя. Я не мог снизить стоимость до уровня, на который банкоматы хотели бы потратить деньги. Двигатели постоянного тока просто не работают так же хорошо по той же цене, что и трехфазные двигатели переменного тока.

Двигатели постоянного тока просто не работают так же хорошо по той же цене, что и трехфазные двигатели переменного тока.

Искусство

Прикрепленные миниатюры

- Наверх

#8 Пьер Дево

Размещено 18 октября 2006 г. – 02:21

Чрезвычайно интересно, Арт, как обычно за любой твой вклад! Только один вопрос: не могли бы вы немного пояснить следующее: «Вы можете установить простую подвесную раму, и инструмент будет вращаться по неправильной схеме и производить хорошую полировку без TDE». Что вы имеете в виду под “установить просто накладную раму”?

- Наверх

#9 Марк Гарри

Размещено 18 октября 2006 г. – 05:07

Art, если у вас есть компенсация крутящего момента на чрезвычайно низкой скорости, что касается вашего поста, существует риск того, что вы не сможете избавиться от тепла, выделяемого большим количеством необходимого тока. Для охлаждения может понадобиться вспомогательный вентилятор. Ваша установка с контроллерами — это именно то, что я имел в виду, но я вижу, что моя фраза была не совсем точной.

Для охлаждения может понадобиться вспомогательный вентилятор. Ваша установка с контроллерами — это именно то, что я имел в виду, но я вижу, что моя фраза была не совсем точной.

Я согласен, что DC дороже. Определенно так! Но должна быть причина, по которой они используются в большинстве коммерческих полировальных машин. Когда я начинал, я использовал однофазный переменный ток из-за его низкой стоимости, но я переключился на постоянный ток. Мои моторы никогда не нагреваются больше, чем нейтрально, на экстремально низких скоростях (диапазон ~ 120 об / мин) в течение часа или более времени работы. Единственный минус, о котором я могу думать, это то, что DC не является хорошим выбором для приложений с постоянной скоростью (HP), но с полировкой оптики это неважно.

Должен сказать, ты был бы очень интересным соседом! Все виды хороших идей. Проблема в том, что я ничего не мог сделать! лучший, Марк

- Наверх

#10 Арт Бьянкони

Размещено 18 октября 2006 г. – 06:43

– 06:43

Марк, это одна из тех ситуаций, когда законы аэродинамики говорят, что шмель не может летать, потому что у него недостаточно площади крыльев. Шмель этого не знает и все равно летает.

То же самое с этими двигателями. Помните, что я использую много сокращений. Большой шкив 15 дюймов, моторный шкив 2,5 дюйма. Выходной вал трехфазного двигателя приводит в движение входной вал коробки передач через трехступенчатый конический шкив. Все мои моторы работают прохладно. Комнатная температура, даже после продолжительной работы.

При таком уменьшении двигатель все еще работает довольно быстро (несколько сотен об/мин?). Мои усилия по установке подручного тахометра с использованием велосипедного спидометра и магнитного датчика

были отложены из-за других приоритетов. Я знаю, что этот метод работает, так как я использую его для регулировки скорости передней бабки на моем токарном станке Boxford. (вы лжете компьютеру о диаметре велосипедного колеса).

DC отлично подходит для портативных приложений, но только до определенной степени.

Я знаю одного профессионального производителя зеркал, и он отказался от своих двигателей постоянного тока

в пользу 3-фазного инвертора. У него было много причин для этого: неудобное изменение скорости с помощью ремней, а с поворотным столом для зеркал, способным работать с 36-дюймовыми зеркалами, требуемые двигатели постоянного тока были слишком большими, чтобы быть экономичными.

Вы написали: «Все виды хороших идей. Проблема в том, что я ничего не мог сделать! лучший, Марк”

Спасибо за добрые слова. Со всеми этими отвлекающими факторами, почему ты думаешь, что я что-то делаю!

Говоря о нелепостях: вот так на большом столе выглядит пара 4,25-дюймовых зеркал для моего следующего Шифшпиглера.

Искусство

Прикрепленные миниатюры

- Наверх

#11 Арт Бьянкони

Размещено 18 октября 2006 г. – 06:59

– 06:59

Пьер спросил “Что вы имеете в виду под “установить простую подвесную раму”?

Это годится только для первичной полировки, а не для фигурирования. Финансовые ресурсы практически отсутствуют.Он, в свою очередь, подхватил эту идею у Гордона Уэйта, изготовителя зеркал здесь, в Нью-Джерси, с хорошей репутацией производителя хорошо сделанных зеркал на заказ.0007

Я увидел установку в подвальном магазине его семьи и был просто поражен тем, как хорошо она работала на его 12,5-дюймовом зеркале. Поэтому я собираю свою собственную. Единственное отличие состоит в том, что я буду использовать более качественные материалы и ламинировать их.

Снаряжение представляет собой просто подвесной стержень с прорезью. К нему крепится вращающаяся балка. У него также есть прорезь, которая позволяет регулировать положение инструмента. Размер инструмента важен

Вес инструмента инструмент на зеркале — это то, что приводит его в движение по неправильной орбите. 0007

0007

У меня где-то есть математика. Я составлю 3D-модель деталей, добавлю их в свою 3D-модель, из которой я построил свою таблицу, а затем опубликую ее здесь. Дай мне около недели.

Искусство

Прикрепленные миниатюры

- Наверх

#12 Арт Бьянкони

Опубликовано 21 октября 2006 г. – 15:57

Как и обещал, я смог разработать 3D-модель подвесного моста для моего станка для шлифовки и полировки зеркал.

Конструкция довольно проста. Шаттл ездит туда-сюда по мосту, сделанному из двух алюминиевых пластин в четверть угла. Челнок имеет канавки, чтобы экструзия могла проходить в щели, покрытой тефлоном.

Боковые стороны также покрыты тефлоном.

Прикрепленные миниатюры

- Наверх

№13 Арт Бьянкони

Размещено 21 октября 2006 г. – 16:02

– 16:02

Шпиндель состоит из части удлинителя муфты от полудюймового комплекта привода, приваренного к валу, который подходит к двум подшипникам челнока.

Подшипник фиксирует вал на нужной высоте с помощью установочных винтов в каждом подшипнике. Фиксатор в удлинителе полудюймового гнезда защелкивается в углублении полудюймового гнезда, залитого эпоксидной смолой в зубной камень инструмента.

В месте соединения гнезда и удлинителя имеется достаточный «люфт», позволяющий камню приспособиться к контурам зеркала. Я не видел ничего подобного в маунте Мэтта и удивлялся, как его инструмент встретил зеркало.

Есть много места для добавления веса штанги, если это необходимо, и я также могу отрегулировать высоту моста. Челнок легко скользит по тефлоновым прокладкам и фиксируется простым С-образным зажимом (не показан).

Прикрепленные миниатюры

- Наверх

№14 Арт Бьянкони

Размещено 21 октября 2006 г. – 16:07

– 16:07

Я понятия не имею о физике, которая позволяет этой системе работать так, как она работает. Я видел Мэтта в действии и, честно говоря, был впечатлен. Не только из-за легкого способа полировки зеркала, но и из-за эффективности его «моста», который, как вы видите, сделан из самых простых материалов.

Поворотный стол довольно мал для такого большого зеркала (12,5″), что может объяснить, почему он решил попытаться выполнить работу, не зажимая заготовку.

Я думаю, что он прав в своей оценке: астигматизм, вероятно, был вызван смещением зеркала во время работы и изгибом моста, что, как я подозреваю, не связано с задачей управления весом инструмента и нагрузкой для упражнений.

Прикрепленные миниатюры

- Наверх

№15 Арт Бьянкони

Размещено 21 октября 2006 г. – 16:09

– 16:09

Вот как он решил держать инструмент.

Прикрепленные миниатюры

- Наверх

№16 Арт Бьянкони

Размещено 21 октября 2006 г. – 16:20

Я попросил у Мэтта разрешения на использование его фотографий и загрузку его комментариев мне на машину. Он согласился.

=============================

Привет, Арт!

Пожалуйста, за фотографии и комментарии, я могу добавить еще несколько, если хотите.

Да, Гордон открыл мне глаза на эту идею. В то время я только что закончил переделывать 12,5-дюймовый и очень хотел, чтобы машина сделала всю работу. Я готовился попробовать построить автоматизированный перехват, но Гордон сказал, что это может быть намного проще.

Гордон узнает больше о математике для разных зеркал и разных размеров. Я помню, что у меня это было около 70% диаметра инструмента. Ведро, которое Гордон использовал для создания инструмента для плитки, имело размер 8 15/16″, 70% от 12,5″ заканчивается на 8 3/4″. Оглядываясь назад на свои заметки, я использовал инструмент для плитки в основном в зоне 70% зеркала. Инструмент для плитки располагался по центру на расстоянии 4 3/8 дюйма от центра зеркала. Я также помню, что если вы перемещаете центр инструмента ближе к центру зеркала, вы углубляете сагитту, если вы перемещаете его дальше от центра, вы сглаживаете край. Из того, что сказал Гордон, я полагаю, что если я найду «нулевую» точку на зеркале, где оно не углубляется и не сглаживается, вы можете пройти через всю крупу в этой нулевой точке (у меня было около 72%) и иметь устойчивую сагитту. Вам все равно придется время от времени менять смещение.

Я помню, что у меня это было около 70% диаметра инструмента. Ведро, которое Гордон использовал для создания инструмента для плитки, имело размер 8 15/16″, 70% от 12,5″ заканчивается на 8 3/4″. Оглядываясь назад на свои заметки, я использовал инструмент для плитки в основном в зоне 70% зеркала. Инструмент для плитки располагался по центру на расстоянии 4 3/8 дюйма от центра зеркала. Я также помню, что если вы перемещаете центр инструмента ближе к центру зеркала, вы углубляете сагитту, если вы перемещаете его дальше от центра, вы сглаживаете край. Из того, что сказал Гордон, я полагаю, что если я найду «нулевую» точку на зеркале, где оно не углубляется и не сглаживается, вы можете пройти через всю крупу в этой нулевой точке (у меня было около 72%) и иметь устойчивую сагитту. Вам все равно придется время от времени менять смещение.

Я перемещал его с 70% на 75%, на 70%, на 65%, на 70% и т. д. примерно каждые 10 минут, чтобы убедиться, что помол стал более равномерным. В конце концов, моей самой большой ошибкой было то, что я не сделал скобы для зеркала, которое, когда я добрался до полировки, я заметил очень большую кривую S, ужасный астигматизм, поэтому я начал шлифовать в натуральную величину вручную и вернулся к полировке вручную.

На фото с держателем правой стороной вверх я использовал кусок трубы с внутренним диаметром. из фанеры чуть больше 1/4 дюйма. Резьбовой стержень, торчащий из надплечья, имел размер 1/4 дюйма. Немного смазки, и он мог довольно свободно вращаться.

Надплечье было слишком простым, просто доска с прорезью 1/4 дюйма. Я использовал пару гаек и шайб, чтобы зафиксировать стержень на месте. Хотя он был немного слабым и согнутым, он, похоже, работал. Хотя его слабость могла быть фактором, способствующим астигматизму.

В соответствии с одним из предложений Гордона в то время у меня был груз весом 20 фунтов, который был привязан к плечу, но поверх инструмента. Когда пришло время нажимать, я отстегнул груз, переместил инструмент шага в центр и дал ему нажимать, даже не разбирая его. При тонком шлифовании я заметил слишком маленький вес, и вещь будет вращаться и просто плавать на микрозернистости. Слишком большой вес, и он имел тенденцию заикаться и волочиться.

Я снял видео о том, как он работает, а я разговариваю. Это было год назад, и я звучу довольно банально, но если хотите, я загружу это на веб-сайт (25 мегабайт), потому что я не могу отправить такое большое вложение по электронной почте.

Это было год назад, и я звучу довольно банально, но если хотите, я загружу это на веб-сайт (25 мегабайт), потому что я не могу отправить такое большое вложение по электронной почте.

В видео я использовал 10-фунтовую гирю для шлифовки, а при полировке (инструмент с шагом 8 дюймов) я использовал примерно такую же гирю, а может быть, и больше.

Я обнаружил, что перемычка лучше всего подходит для больших стекол, где пригодится инструмент меньшего диаметра. 12,5-дюймовый инструмент можно использовать с полноразмерным инструментом. Трудно толкать и работать, но на верхнем пределе ручной работы. Что-нибудь больше, и я бы наверняка поставил «мост» обратно и сделал 70% шлифовки и полировка. С помощью полноразмерного инструмента для плитки, предварительно сгенерированного кривой на моем 12,5-дюймовом диске, я перешел от зернистости 60 к этапу полировки за 4 часа. Полировка заняла 17 часов, так что любая полировка зеркала 10 дюймов и выше, я думаю, вполне подойдет с моста.

Если вы все равно строите мост и намереваетесь работать на 13-дюймовой трубе, я бы посоветовал это. Я думаю, вы, вероятно, рассчитывали бы с инструментом меньшего диаметра, может быть, даже с двумя. Ваш инструмент меньшего диаметра можно было бы использовать на мост, чтобы сделать его сферическим и сэкономить вам, вероятно, несколько часов ручной работы. На моем 12,5-дюймовом я делаю хороший прогресс в каждые 15 минут, но это очень сложно.

Я думаю, вы, вероятно, рассчитывали бы с инструментом меньшего диаметра, может быть, даже с двумя. Ваш инструмент меньшего диаметра можно было бы использовать на мост, чтобы сделать его сферическим и сэкономить вам, вероятно, несколько часов ручной работы. На моем 12,5-дюймовом я делаю хороший прогресс в каждые 15 минут, но это очень сложно.

Я все еще пытаюсь получить сферу после многих часов ручной работы, мост может занять в два раза больше времени, но вы также можете запустить его в течение 1-2 часов подряд и заставить свою сферу начать параболизироваться. Одна вещь, которую я заметил с моста, это то, что поверхность после работы с ним была довольно гладкой.

Возможно, вы также захотите переточить свой 13-дюймовый инструмент на более длинный ROC, чтобы верхний рычаг мог работать, скажем, с зернистостью 80 с центром инструмента около 80% зеркала и выровнять сагитту, вероятно, за 30 минут.

В своих заметках я смог передвинуть ROC 10″ примерно за 15 минут при зернистости 120, поэтому я сомневаюсь, что пройдет много времени, прежде чем вы поменяете его с f/5 на f/4.

Или поверните зеркало на f/3 и переместите инструмент к центру зеркала, чтобы углубить его. Я углубился примерно на 20 дюймов в ROC за 10 минут, по крайней мере, мне было намного легче углубиться. Большая часть работы изменилась примерно на 1–2 дюйма ROC.

Надеюсь, эта информация тоже поможет,

Матовый

=================================

Вот еще одно фото его инструмента, вид снизу.

Искусство

Прикрепленные миниатюры

- Наверх

# 17 Арт Бьянкони

Размещено 21 октября 2006 г. – 16:39

Если Мэтт вложил 3,00 доллара в свою систему «Мост», я предполагаю, что на многое. Я не заказывал подшипники, вал и не покупал удлинитель гнезда и гнездо. Самые большие расходы будут на подшипники и профили. Тем не менее, я был бы очень удивлен, если бы вся установка обошлась мне в материалы более чем в 35 долларов.

Я не буду начинать это дополнение к столу как минимум месяц, так как мне нужно закончить два телескопа и сохранить кое-каких участников.

Когда это будет сделано, я пришлю фотографии и отчитаюсь о качестве поверхности моего 13-дюймового зеркала из зеркального стекла, которое, честно говоря, ужасно. К счастью, я его не сделал, так что мне нечего стыдиться.

Подозреваю, что после всего сказанного и сделанного самым похвальным преимуществом “моста” Мэтта будет качество поверхности, которую он производит, и отсутствие болей в руках!

Посмотрим!

Искусство

Прикрепленные миниатюры

- Наверх

# 18 огнеупорный

Размещено 21 октября 2006 г. – 17:53

У меня попутный вопрос – кто-нибудь видел установку для изготовления оптических плоскостей, или вы используете ту же, что и для шлифовки зеркал? Мне особенно интересно играть с большими и тонкими и позволить креплению сохранять плоскостность, а не толщину.

Джесс Таубер

- Наверх

# 19 Арт Бьянкони

Размещено 24 октября 2006 г. – 14:02

Я только что закончил приваривать вал 3/4 дюйма к удлинителю 6 дюймов от торцевого вала 1/2 дюйма, поэтому решил поискать другие материалы у McMaster-Carr. алюминиевый уголок (1 фут x 1 дюйм x 0,25 дюйма) стоит 26,09 долларов США.плюс С&Х. (Мне нужны две направляющие длиной 39 дюймов)

Два фланцевых подшипника 3/4 дюйма стоят около 11 долларов каждый плюс S&H. Мне нужно два.

Моя предыдущая оценка затрат была оптимистичной. К тому времени, как этот щенок побежит, я упаду почти на 50 долларов.

Искусство

- Наверх

Как сделать итальянскую колбасу без машины. Действительно!

Мой уличный гриль умоляет меня разжечь огонь после долгой спячки в гараже, и я не могу придумать лучшего способа открыть сезон гриля, чем домашней итальянской колбаски!

Я знаю, о чем ты думаешь. Это отлично подходит для тех, у кого есть машина для производства колбас. Но нет! Для этого вам не понадобится мясорубка и множество других приспособлений. Все, что вам нужно, это хорошая пара рук, хороший рецепт, хорошая свиная задница и воронка.

Это отлично подходит для тех, у кого есть машина для производства колбас. Но нет! Для этого вам не понадобится мясорубка и множество других приспособлений. Все, что вам нужно, это хорошая пара рук, хороший рецепт, хорошая свиная задница и воронка.

Итак, если вы хотите попробовать свои силы, вот что вам нужно сделать.

Возьмите хороший свиной окорок с хорошим соотношением жира и мяса, иначе колбаса будет сухой. Отправляйтесь на свой любимый рынок и попросите мясника показать вам кучу свиных окороков; обычно они весят около пяти фунтов. Затем попросите его грубо смолоть тот, который вы выберете.

Затем купите коробку натуральных свиных потрохов. Обычно они находятся в ящике для мяса и упакованы в соль, но если вы их не видите, спросите у мясника. Вам придется несколько раз хорошо промыть их в холодной воде, чтобы избавиться от соли, и вам, возможно, придется разрезать их ножницами на удобные кусочки, потому что они могут быть очень длинными. (Вы можете хранить неиспользованные оболочки в морозильной камере. )

)

После того, как вы получили эти два предмета, вы готовы делать колбасу.

Сначала приготовьте мелкую морскую соль, крупный черный перец, семена фенхеля и хлопья острого красного перца.

Поместите мясо в большую миску и приправьте:

1 1/2 столовой ложки соли,

1 чайная ложка черного перца,

4 столовые ложки семян фенхеля,

столько хлопьев острого красного перца, сколько вы хотите/можете удержать.

Убедитесь, что все хорошо перемешано чистыми руками. Затем обязательно поджарьте ложку на сковороде, чтобы убедиться, что вам нравится вкус. Если нужно, добавьте больше приправ.

Затем наденьте один открытый конец кожуха на кухонный кран и включите холодную воду. Дайте воде пройти через корпус. Это позволит легко проскользнуть через конец воронки. Поместите открытый конец кожуха над частью воронки с соплом и наденьте большую часть кожуха на сопло, но оставьте примерно двухдюймовый хвост и завяжите его узлом.

Начните брать колбасу небольшими порциями и проталкивайте ее большим пальцем в горловину воронки и в оболочку.

Предназначен для обработки длинных плоских заготовок (доски, рейки).

Предназначен для обработки длинных плоских заготовок (доски, рейки). С их помощью обрабатывают конические и цилиндрические наружные поверхности заготовок.

С их помощью обрабатывают конические и цилиндрические наружные поверхности заготовок.