Шов сварной стыковой: обозначение на чертеже, формула расчета

alexxlab | 25.12.1988 | 0 | Разное

обозначение на чертеже, формула расчета

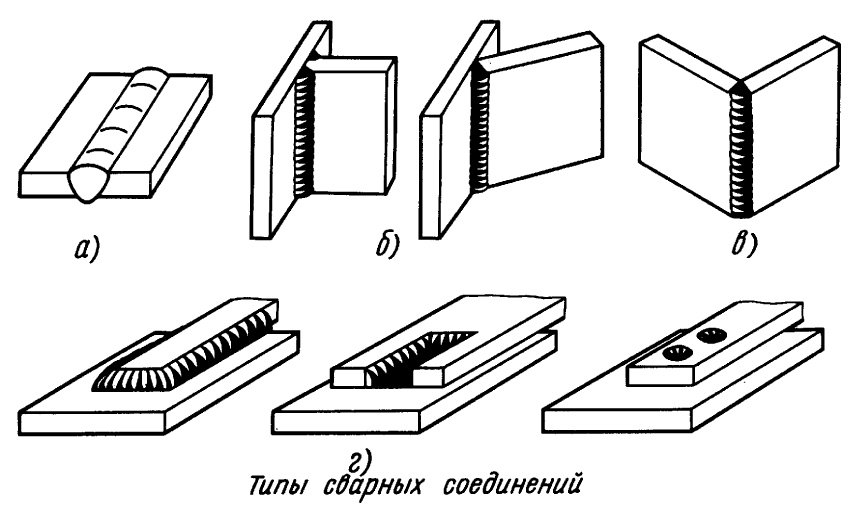

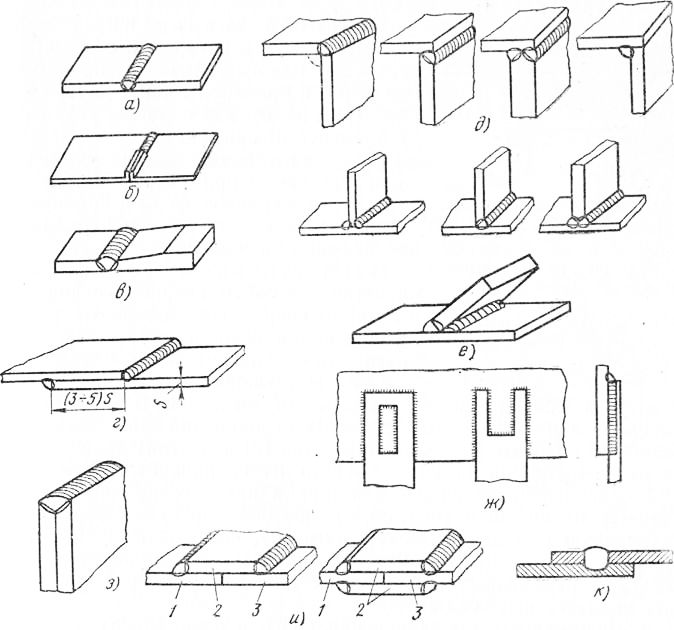

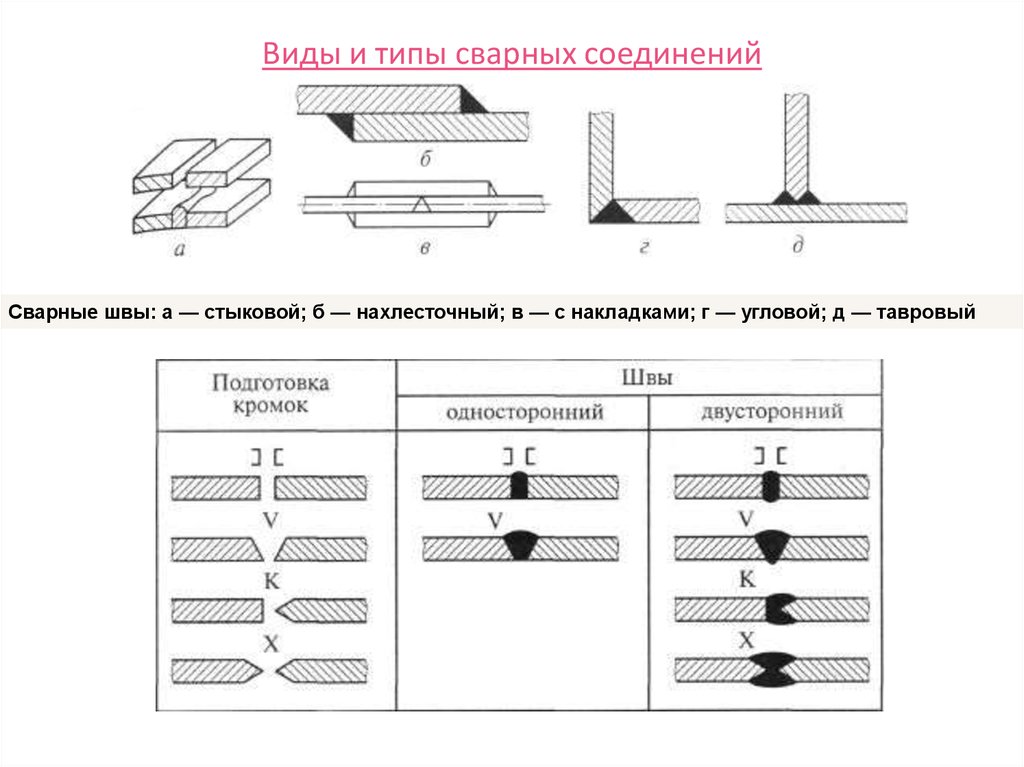

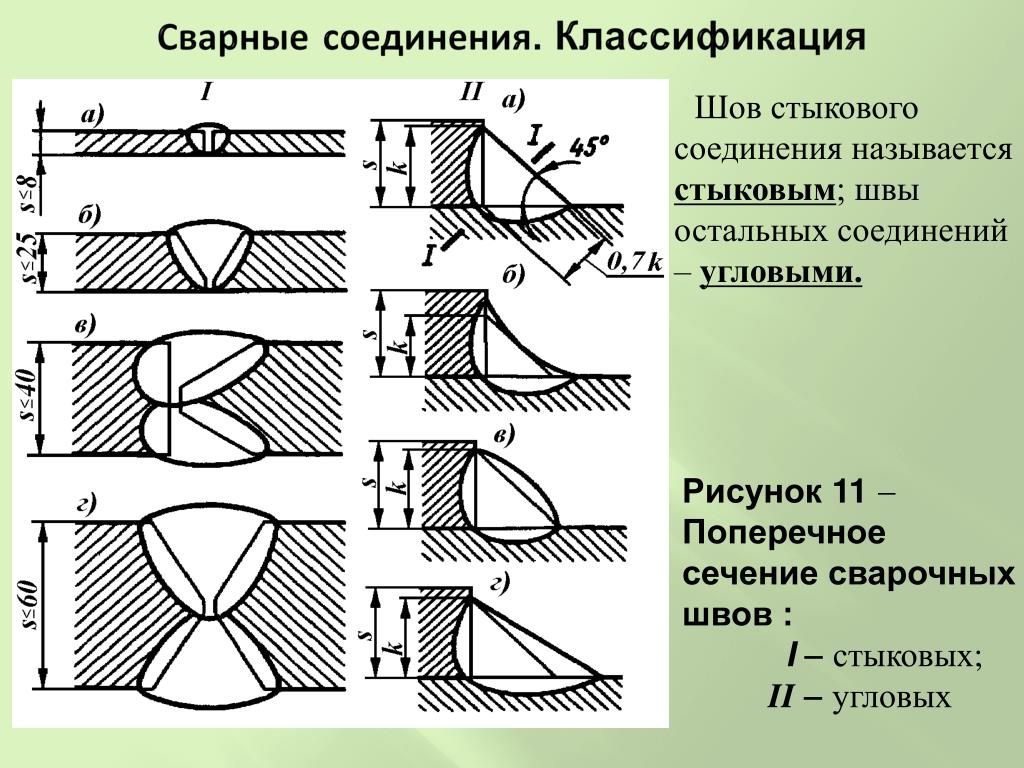

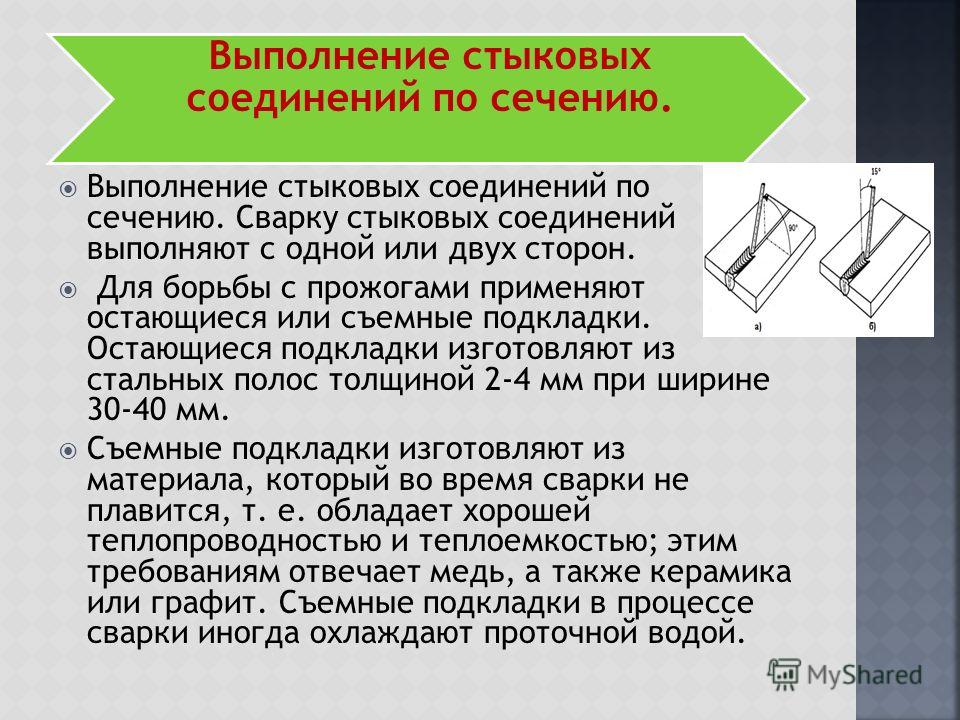

Какая сварка называется стыковой? Ответ на этот вопрос заложен в самом словосочетании стык, шов и сварка. Стыковое сварное соединение – это наиболее распространенный способ сварки двух металлических деталей, элементов или конструкций, которые примыкают друг к другу торцевыми поверхностями. Сварочный шов может быть как односторонним, так и двусторонним, на остающейся подкладке и без нее, с замковым швом и т. д. Вариантов сварки встык много и каждый из них используется в том или ином производственном процессе.

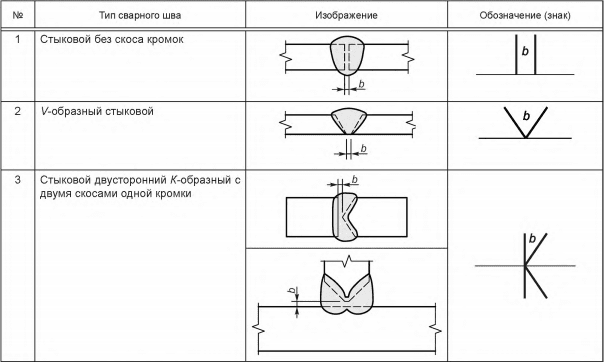

Торцы деталей необходимо специально подготовить для выполнения качественных сварочных работ. Вид обработки кромок зависит от толщины металла, применяемого оборудования, особенностей технологического процесса и других факторов. Выполняются стыковые сварные соединения по ГОСТ 5264-80, который и регламентирует все особенности технологии. Этот документ предусматривает 32 типа таких соединений, обозначающихся буквой C с цифровым кодом. Например, C2 – это односторонний стыковочный шов без какого-либо скоса поверхностей кромок.

Например, C2 – это односторонний стыковочный шов без какого-либо скоса поверхностей кромок.

Начало сварки стыкового шва

Область применения

Этот вид сварных соединений используется повсеместно. Прокладка различных металлических трубопроводов невозможна без сварки отдельных труб встык. Кузовные части автомобилей, любой прокат, различные сложные изделия в машиностроительной отрасли объединяются в одно целое по этой технологии.

Преимущества и недостатки

Стыковые соединения сварных швов имеют следующий ряд преимуществ перед другими методами сборки металлических элементов в одну конструкцию.

- Эта технология сварки не критична к толщине свариваемых деталей. Толщина может колебаться от долей до сотен миллиметров. Данный критерий не зависит от способа сварки и определяется только возможностью соединения материала встык.

- На стыковой сварочный шов расходуется меньшее количество присадочных материалов и энергетических ресурсов, следовательно уменьшается стоимость соединения.

- В отличие от других видов соединения деталей сварка практически не увеличивает общий вес конструкции, шов получается ровным и герметичным, а также контроль качества соединительного сварного шва упрощается.

Но наряду с достоинствами, сварка встык имеет ряд недостатков. Она требует очень точной подгонки свариваемых деталей. Кромки обеих соединяемых элементов должны иметь равномерный зазор между собой по всей длине стыкового соединения. Многократно увеличивается сложность подгонки и сварки длинных стыков, размером в несколько метров. Но это ни в коем случае не умаляет всех преимуществ стыковых сварных соединений.

Особенности стыковой сварки

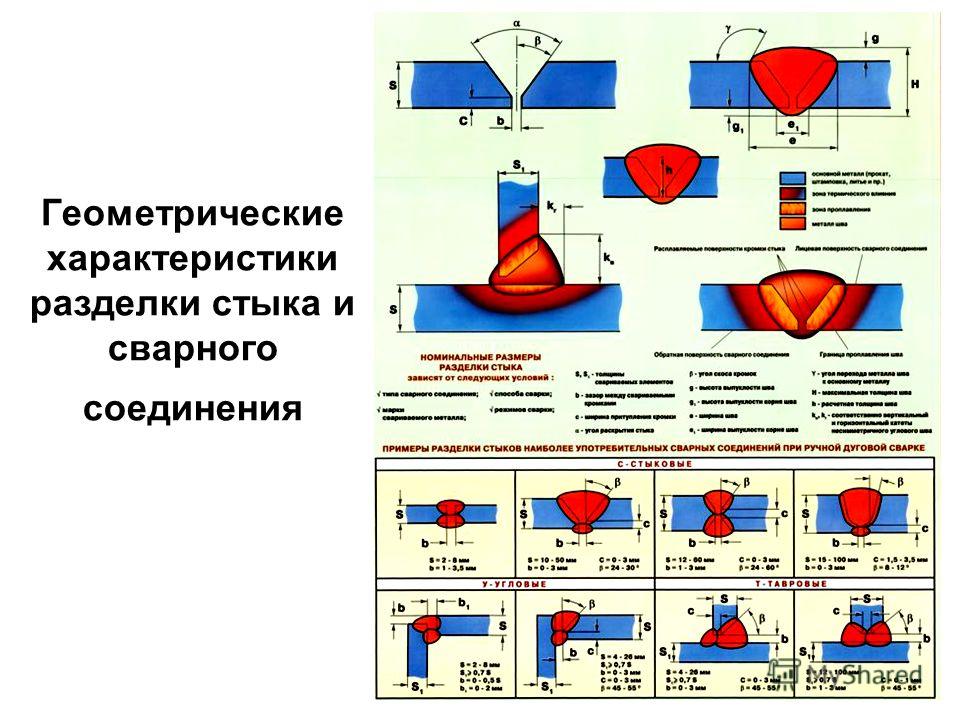

Главной особенностью сварки встык является то, что хотя бы одна из поверхностей обеих соединяемых деталей лежит в одной общей плоскости. То есть, даже если толщина свариваемых элементов различается, одна из общих поверхностей не должна иметь ступеньки в месте сварочного шва. В противном случае это будет уже не стыковое соединение, а тавровое. Другие нюансы сварки в стык определяются способом подготовки торцевых кромок и характеристиками сварочного шва. Например, стыковое сварное соединение C21 выполняется со скосом обеих кромок двусторонним сварочным швом.

Другие нюансы сварки в стык определяются способом подготовки торцевых кромок и характеристиками сварочного шва. Например, стыковое сварное соединение C21 выполняется со скосом обеих кромок двусторонним сварочным швом.

Для усиления соединения встык могут быть использованы специальные несъемные прокладки, приваренные к соединяемым деталям на всем протяжении сварочного шва. При разных толщинах свариваемых элементов может быть использовано замковое соединение, которое также позволяет усилить шов. Все особенности сварки в стык определяются ГОСТом и другими нормативными документами. Ниже будут представлены нюансы каждого из стыкового сварочного соединения в соответствии с общей классификацией.

Типы и параметры соединений встык

Как уже было сказано выше, ГОСТ предусматривает 32 типа стыковых сварочных соединений. Виды сварных стыковых соединений представлены в нижеприведенной таблице, где дано описание каждого из них с маркировкой, диапазоном толщины соединяемых деталей, характеристикой сварного шва и формой сечения.

Таблица с видами стыковой сварки

«Примечание!

Сварной шов С17 является наиболее часто используемым вариантом соединения металлических элементов путем сварки встык.»

Обозначение на чертеже

Для обозначения сварных швов встык в технической документации используются специальные символы и надписи. По ГОСТу на них указывают выносные стрелки с надписями сверху и снизу. На ниже приведенном рисунке представлен пример такого обозначения.

Обозначение стыковой сварки на чертеже

- знак указывает на то, что подгонку и стыковку свариваемых деталей необходимо выполнять на месте монтажа;

- ГОСТ 5264-80 обозначает, что соединение следует производить электродуговой сваркой;

- С13 – эта маркировка говорит о том, что перед нами стык с криволинейным скосом по одной кромке и односторонним швом;

- знак показывает, что произведено снятие термического напряжения с обеих сторон;

- знаки Rz20 и до Rz80 определяют чистоту шлифовки лицевой и обратной стороны стыкового сварочного шва.

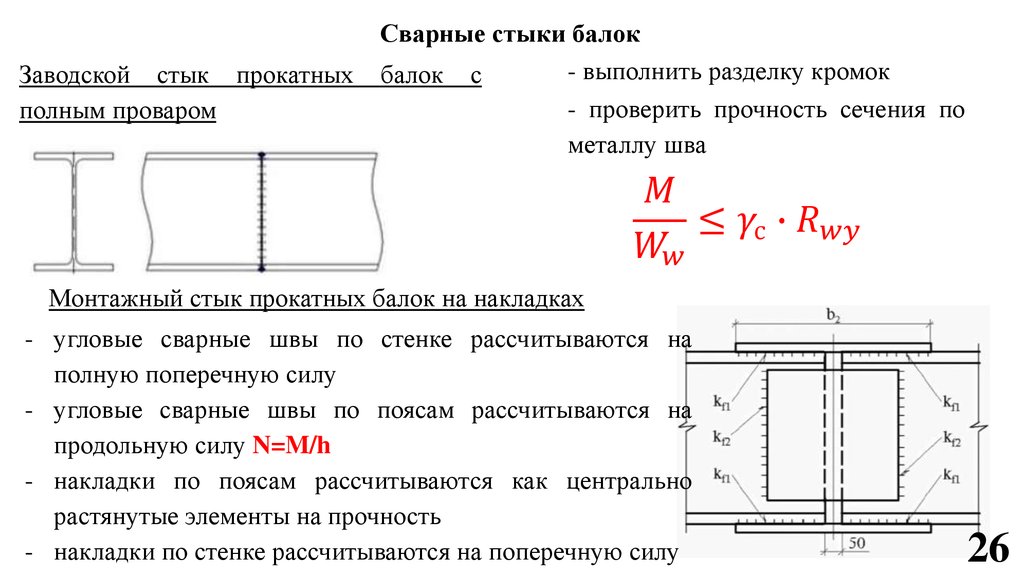

Расчет стыковых сварных соединений

Перед сварочными работы следует выполнить некоторые математические расчеты. Это необходимо для получения качественной сварки, способной выдержать те нагрузки, которые определены условиями эксплуатации соединенных элементов. Сварка в стык рассчитывается по следующей формуле:

Формула расчета

Где,

N – максимальная нагрузка на шов;

t – минимальная толщина деталей;

lw – длина сварочного шва максимальная;

Rwy – сопротивление по пределу прочности;

γс – табличный коэффициент.

Эта формула позволяет произвести расчет сварного стыкового соединения на центральное сжатие и процесс растяжения.

Контроль стыковых сварных соединений

От качества шва зависит прочность и долговечность стыковой сварки. Любой дефект может вызвать его постепенное или мгновенное разрушение. Существующие способы дефектоскопии сварочных швов позволяют на 100% исключить такие негативные последствия. Ниже приведен перечень основных методов контроля качества сварных швов, которые используются в настоящее время:

Ниже приведен перечень основных методов контроля качества сварных швов, которые используются в настоящее время:

- визуальный осмотр позволяет определить видимые дефекты: трещины и раковины;

- рентгенография способна выявить внутренние дефекты: шлаковые включения и т. д.;

- магнитографический способ позволяет найти микротрещины, поры и другие дефекты;

- ультразвуковое исследование – это эффективный метод контроля качества швов.

Конечно, это далеко не полный перечень способов контроля качества сварки встык. В зависимости от результатов, которые необходимо получить, может быть использована цветная дефектоскопия, химический способ, вакуумный метод и многие другие.

Заключение

Следует отметить, что тип соединения встык, форму торцевых кромок, расположение сварочных швов подбирают исходя из физических и химических характеристик свариваемого металла, конструктивных особенностей соединяемых элементов и результата, который желательно получить в ходе выполнения работ.

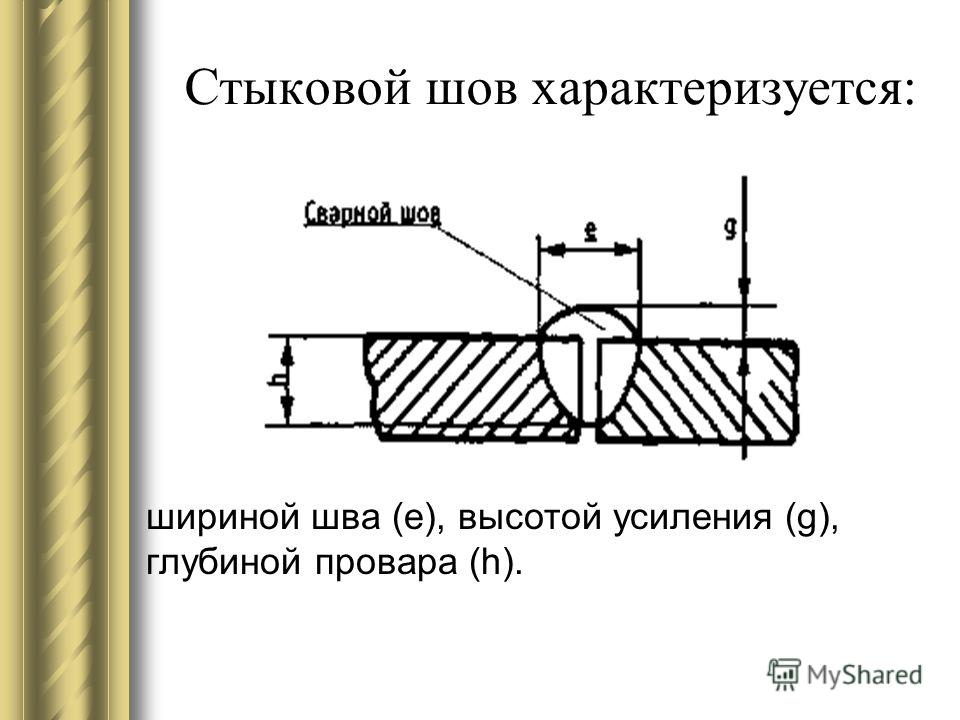

Стыковой шов | Сварка металлов

Соединения без скоса

Односторонние стыковые швы без скоса кромок выполняют покрытыми электродами диаметром, равным толщине свариваемых листов, если она не превышает 4 мм. Ток подбирают в зависимости от диаметра электрода, вида и толщины покрытия (табл. 6). Листы без скоса кромок толщиной от 2 до 8 мм сваривают двусторонним швом. Положение и поперечные движения электрода при сварке приведены на рис. 29.

Соединение со скосом

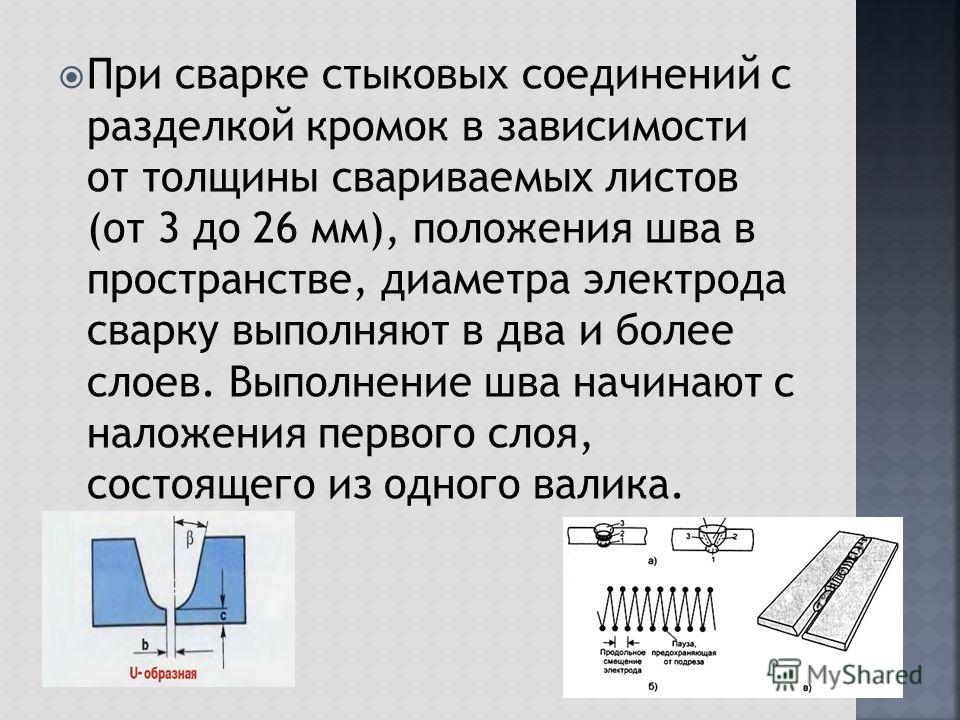

Стыковые соединения со скосом двух кромок в зависимости от толщины металла выполняют однослойными, многослойными или многопроходными швами.

Рис. 29. Положение (я) и движения электрода (б) при выполнении стыковых швов со скосом кромок

Однослойный шов

Металл толщиной от 1 до 6 мм без скоса кромок сваривается однослойным (однопроходным) швом.

Однослойные швы со скосом двух кромок выполняют поперечными колебательными движениями электрода в виде треугольников без задержки в корне шва (листы толщиной 1-4 мм) и с задержкой в корне шва (толщиной 4 – 6 мм).

Листы толщиной 12 мм и более соединяются встык с двумя несимметричными скосами двух кромок многослойным или многопроходным швом.

Таблица 6. Ориентировочные режимы сварки стыковых соединений без скоса кромок

Толщина металла, мм | Шов | Зазор, мм | Диаметр электрода, мм | Среднее значение тока, А | |

нижнее положение шва | вертикальное и потолочное положение шва | ||||

3-4 | Односторонний | 1,0 | 3-4 | 180 | 160 |

5-6 | Двусторонний | 1,0- 1,5 | 4-5 | 180-260 | 160-230 |

7-8 | » | 1,5-2,0 | 5 | 260 | 230 |

10 | » | 2,0 | 6 | 330 | 290 |

Примечание. Максимальные значения тока должны уточняться по данным паспорта электродов.

Максимальные значения тока должны уточняться по данным паспорта электродов.

Многослойный шов

Многослойный шов выполняется быстрее многопроходного. Выбор многослойного или многопроходного шва зависит от химического состава и толщины свариваемой стали и от установленной технологии на сварку.

Каждый слой многослойного шва имеет увеличенное в несколько раз сечение по сравнению с сечением каждого валика при многопроходной сварке. Режимы дуговой сварки покрытыми электродами нижних стыковых многослойных швов даны в табл. 7.

Таблица 7. Ориентировочные режимы сварки стальных листов со скосом двух кромок встык

Толщина металла, мм | Зазор, мм | Число слоев, кроме подварочного и декоративного | Диаметр электрода, мм, при наплавке | Среднее значение тока, А (нижнее положение шва) | |

первого | Последующего | ||||

10 | 1,5-2,0 | 2 | 4 | 5 | 180-260 |

12 | 2,0-2,5 | 3 | 4 | 5 | 180-260 |

14 | 2,5-3. | 4 | 4 | 5 | 180-260 |

16 | 3,0-3,5 | 5 | 4 | 5 | 180-260 |

18 | 3,5-4,0 | 6 | 5 | 6 | 220-320 |

Примечание. Максимальные значения тока должны уточняться по данным паспорта электродов.

Многопроходный шов

Многопроходной шов выполняется тонкими и узкими валиками, без поперечных колебательных движений электрода. Сварку рекомендуется выполнять электродами, предназначенными для опирания. В этом случае применяют электроды диаметром от 1,6 до 3 мм (редко 4 мм). Весь многопроходной шов может выполняться электродами одного и того же диаметра.

Иногда для обеспечения провара по всей толщине металла сварка ведется на медной подкладке толщиной 4-6 мм. В этом случае сварочный ток можно повысить на 20 – 30%. Если конструкция и назначение сварного изделия допускают сквозное проплавление, сварка может вестись на остающейся стальной подкладке.

Если конструкция и назначение сварного изделия допускают сквозное проплавление, сварка может вестись на остающейся стальной подкладке.

В особо ответственных конструкциях перед подваркой шва его (с обратной стороны) предварительно зачищают резаком для поверхностной резки или резцом для удаления возможных дефектов (непровара, трещин, газовых и шлаковых включений).

Угол раскрытия шва

Оптимальный угол раскрытия шва определяется следующими соображениями. Большой угол разделки (80° – 90°) обеспечивает большие удобства сварщику, уменьшает опасность непровара корня шва, но увеличивает объем наплавленною металла, следовательно, уменьшает производительность и увеличивает деформации изделия. Для нормального процесса ручной дуговой сварки принят угол разделки (50 ± 4)° (сварное соединение типа С17).

Зазор между стыкуемыми элементами и притупление кромок составляет от 1,5 до 4,0 мм в зависимости от толщины листов, режима сварки и характера свариваемой конструкции.

Провар корня шва

Наиболее трудным при сварке является получение полного (надежного) провара корня шва. Здесь чаше всего бывают дефекты, например непровар, газовые и шлаковые включения. Поэтому (если это возможно) следует подваривать корень шва с обратной стороны.

Здесь чаше всего бывают дефекты, например непровар, газовые и шлаковые включения. Поэтому (если это возможно) следует подваривать корень шва с обратной стороны.

#TITLE# || KOBELCO – KOBE STEEL, LTD. –

- ГЛАВНАЯ >

- ЦЕНТР ОБРАЗОВАНИЯ >

- Справочная информация о сварке >

- Терминология сварки >

Справочная информация о сварке

1-4. Терминология сварки

Терминология сварки определяется стандартом JIS (Z 3001−1999). Ниже приведены типичные термины. (См. A3.0 для стандарта AWS.)

| Технический термин | Определение |

|---|---|

| сварочное соединение | Соединение, на котором выполнена сварка. |

| сварочное соединение с накладкой | Вид сварочного соединения, в котором торцевые поверхности стыковых пластин свариваются угловыми швами с поверхностью соединяемых компонентов. |

| соединение внахлестку | |

| V-образный шов | Вид сварочного соединения, в котором V-образная разделка кромки выполнена на односторонней поверхности соединяемых элементов, основные формы кромок приведены ниже. |

| К-образная с двумя прямолинейными скосами одной кромки | Вид сварочного соединения, в котором двойная разделка кромки выполнена на двух сторонах соединяемых элементов, основные формы кромок приведены ниже. |

| совмещенное сварочное соединение (соединение внахлестку с уступом) | Вид соединения внахлестку, в котором край одного элемента отгибается, чтобы совместить два элемента в одной плоскости, также называется соединением внахлестку с уступом. |

| торцовое соединение | Сварочное соединение между краями двух или более параллельных или почти параллельных друг другу элементов. |

| стыковое соединение | Сварочное соединение между двумя элементами, лежащими приблизительно в одной плоскости. |

| угловой стык |  |

| тавровое соединение | Сварочное соединение между двумя элементами, расположенными приблизительно под прямым углом друг к другу в Т-образной форме, в котором кромка одного соединяется с лицевой поверхностью другого. |

| разделка кромок под сварку | Разделка, подготовленная между двумя элементами перед их сваркой, типичные формы представлены ниже. |

| угол разделки кромки | Общий угол раскрытия кромок между двумя элементами, соединяемыми угловым швом. |

| угол скоса кромки | Угол между подготовленной кромкой элемента и плоскостью, перпендикулярной его поверхности. |

| длина катета | Расстояние от корня соединения до границы наружной поверхности углового шва. |

| размер углового шва | Размер углового шва (S1, S2, S3) указывается для разработки сварочного соединения. Треугольник, определенный этими размерами, должен вписываться в поперечное сечение углового шва. |

| действительная толщина шва (действительная толщина углового шва), (действительная толщина стыкового шва) | Для углового шва – кратчайшее расстояние, измеренное в поперечном срезе от корня до поверхности шва. Для стыкового соединения – наименьшая толщина, измеренная через корень шва в его поперечном сечении. |

| толщина шва | См. расчетную и действительную толщину шва. |

| расчетная толщина шва (расчетная толщина углового шва), (расчетная толщина стыкового шва) | Для углового шва – расстояние от корня соединения по линии, перпендикулярной гипотенузе прямого угла, образованного сторонами шва. Для стыкового шва – толщина свариваемых компонентов. Если компоненты обладают разной толщиной, показатель толщины более тонкого компонента принимается за расчетную толщину шва. |

| корень шва | В поперечном сечении сварного шва, нижние точки пересечения сварочного металла и основного металла. |

| зазор между свариваемыми кромками (корень стыкового шва), (корень углового шва) | Для стыковых швов – часть соединения, в которой элементы находятся на самом близком расстоянии друг от друга. |

| корневой зазор (зазор в вершине разделки) | Расстояние между соединяемыми элементами в нижней части разделки кромок. |

| радиус корня разделки | Радиус в нижней части J-образной, U-образной и H-образной разделки. |

| притупление корня разделки шва | Вертикальная поверхность в нижней части разделки сварного шва. |

| граница наружной поверхности сварного шва | Пересечение между поверхностью сварочного соединения и основного металла. |

| сварочный символ | Символическое обозначение сварочных соединений на чертежах. |

| угловое сварочное соединение | Соединение, выполненное угловым швом. |

| крестовое (крестообразное) соединение | Сварочное соединение, в котором элементы свариваются между собой угловыми швами в крестообразную форму, как показано на иллюстрации ниже. |

| глубина разделки | Расстояние от поверхности основного металла до дна кромки, разделанной между двумя элементами, подготовленными к сварке. |

| поверхность разделки | Поверхность свариваемого элемента, входящая в кромку для сварки. |

| соединение в косой накладной замок | Вид сварочного соединения, в котором края элементов, подлежащих сварке, обрабатываются с односторонним скосом и параллельными поверхностями кромок для создания широкой контактной поверхности, что применяется, главным образом, для пайки и проковки шва. |

| Технический термин | Определение |

|---|---|

| поперечное колебание электрода | Вид сварочной операции, в которой электрод колеблется в поперечном направлении в ходе работы. |

| подкладывание | Технология поддержки сварочного металла путем помещения металла или огнеупорного материала с обратной стороны шва. |

| подкладка | Металлическая полоска, используемая для подкладывания. |

| вырубка корня шва | Удаление сварочного металла и основного металла с обратной стороны стыкового сварного соединения для устранения неполного проплавления или корневого прохода для обеспечения полного проплавления при последующей сварке с этой стороны. |

| магнитное дутье (Дутье дуги) | Отклонение электрической дуги от нормальной траектории под воздействием электромагнитной силы. |

| слой | Слой наплавленного металла, состоящий из одного или нескольких проходов. |

| проход | Одиночная сварочная операция в последовательном направлении вдоль соединения. |

| верхняя позиция | Позиция, в которой сварка проводится от низа соединения, чья ось шва и лицевая сторона остаются почти горизонтальными. |

| горизонтальная позиция | Позиция, в которой сварка выполняется от боковой стороны соединения, чья ось шва остается почти горизонтальной, а в случае стыковых соединений, лицевая сторона остается почти вертикальной. |

| вертикальная позиция | Позиция, в которой сварка выполняется от лицевой поверхности соединения, чья ось шва которого остается почти вертикальной. |

| нижняя позиция | Позиция, в которой сварка выполняется от верха соединения, чья ось шва и лицевая поверхность остаются почти горизонтальными. |

| линия сварки | Линия, указывающая направление валика шва, углового шва или стыкового шва. |

| сварочный ток | Электрический ток, вырабатывающий тепло, необходимое для сварки. |

| длина шва | Продолжительность непрерывного сварного шва, не включающая его начальную часть и кратер. |

| эффективная длина шва | Полная длина сварного шва, вдоль которой имеется поперечная секция нужного размера. |

| проплавление (проплавление сварного шва) | Самое большое расстояние, на которое сварочный металл проникает вглубь от поверхности основного металла или поверхности кромки. |

| усиление шва | Излишек сварочного металла в размере, требуемом для стыкового шва с разделкой кромок или углового шва. |

| подрез | Кромка, расплавившаяся в основной металл рядом с наружной поверхностью или корнем сварного шва и оставшаяся незаполненной сварочным металлом. |

| нахлестка | Проникновение сварочного металла за пределы наружной поверхности или корня сварного шва, не соединенное с основным металлом. |

| флокен | Подобный рыбьему глазу участок серебристо-серого цвета, который может возникнуть на поверхности слома сварочного металла. |

| шлак | Неметаллический продукт процесса сварки. |

| шлаковой включение | Дефект, состоящий из шлака, заключенного в сварочном металле или на поверхности соединения. |

| разбрызгивание | Частицы металла или шлака, выбрасываемые в процессе дуговой сварки или кислородно-газовой сварки. |

| потери на разбрызгивание | Потери металла, вызванные разбрызгиванием. |

| свищ | Дефект в виде пустоты, образовавшийся за счет включения пузырьков газа в сварочном металле во время застывания. |

| трещина в корне шва | Трещина, образовавшаяся, как правило, в околошовной зоне возле шовного валика, которая обычно не доходит до поверхности основного металла. |

| производительность наплавки | Масса наплавленного металла за единицу времени. |

| Эффективность наплавки | Соотношение массы наплавленного металла к массе нетто израсходованных сварочных материалов, без учета концевых отрезков. Для покрытых электродов масса покрытия обычно включается в расчет, но может исключаться в определенных случаях. |

| валик сварного шва | Валик шва, образующийся в результате сварочного прохода. |

| производительность расплавления электрода | Масса или длина электрода, проволоки или прутка, расплавляющаяся за единицу времени. |

| сварочная ванна (ванна расплавленного металла) | Углубленный участок металла, расплавленного температурой сварочной дуги. |

| предварительный подогрев | Подогрев основного металла перед сваркой или кислородно-газовой резкой. |

| послесварочный нагрев (немедленная, послесварочная термообработка) | Воздействие высокой температурой на соединение после сварки или кислородно-газовой резки. Послесварочный нагрев, проводимый непосредственно после сварки с целью устранения диффузного водорода из сварного шва и предотвращения холодного растрескивания называется “немедленным послесварочным нагревом”. Послесварочный нагрев, проводимый спустя некоторое время после сварки с целью устранения остаточных напряжений и улучшения механических свойств и повышения устойчивости к коррозии называется “послесварочной термообработкой”. Послесварочный нагрев, проводимый непосредственно после сварки с целью устранения диффузного водорода из сварного шва и предотвращения холодного растрескивания называется “немедленным послесварочным нагревом”. Послесварочный нагрев, проводимый спустя некоторое время после сварки с целью устранения остаточных напряжений и улучшения механических свойств и повышения устойчивости к коррозии называется “послесварочной термообработкой”. |

| Зона сварочного металла | Расплавившаяся и отвердевшая часть сварочного металла. |

| наплавленный металл | Металл, наплавленный на основной металл в ходе сварки. |

| зона сварного шва (шов) | Общий термин для совокупного обозначения сварочного металла и околошовной зоны. |

| сварочный металл | Расплавившийся и затвердевший в ходе сварочного процесса металл в составе сварного шва. |

| околошовная зона | Часть основного металла, не подвергшаяся расплавлению, но изменившая механические свойства и микроструктуру под воздействием высокой температуры в ходе сварки или кислородно-газовой резки. |

| усиленный угловой шов | Угловой шов с выпуклой поверхностью. |

| вогнутый угловой шов | Угловой шов с вогнутой поверхностью. |

| непрерывный угловой шов | Угловой шов с непрерывной поверхностью. |

| проплавной шов | Сварной шов, выполненный в продольном отверстии в одном или двух наложенных элементах соединения. |

| заклепочный шов | Сварной шов, выполненный путем заполнения круглого отверстия наплавным металлом в одном элементе соединения, для сплавления его с другим элементом. |

| шов с конусной кромкой | Сварной шов, выполненный по конусной кромке между двумя элементами соединения. |

| стыковой шов | Сварной шов, выполненный встык. |

| уплотняющий шов | Любой сварной шов выполненный исключительно с целью достичь определенной герметичности для предотвращения просачивания жидкости. |

| упрочняющий шов | Поверхностный шов, в котором металл наплавляется на поверхность для достижения желаемого измерения на изношенную или недостаточную по размеру основу. |

| стыковая наплавка | Поверхностный шов, в котором разнородный металл наплавляется на поверхность кромки основного металла для предотвращения химического воздействия основного металла на сварочный металл, который будет наплавлен впоследствии путем стыковой сварки. |

| подкладочный шов | Поверхностный шов, в котором не склонный к образованию трещин металл наплавляется для предотвращения растрескивания или разъединения перед выполнением упрочняющего шва на основном металле. |

| прорезь | Отверстие полукруглой формы в одном из элементов соединения, выполненное с целью избежать пересечения линий сварки на этом элементе и на другом, присоединенном к нему. |

| подварка | Сварочный шов, выполненный с обратной стороны V-образного шва после сварки с лицевой стороны. |

| подварочный шов | Вид подварки, предварительно выполняемый с обратной стороны V-образного шва с целью предотвратить излишнее проплавление при дуговой сварке с лицевой стороны. |

| угловой шов | Сварочный шов с угловой разделкой кромок. Типичные угловые швы приведены ниже.  I−образный, V−образный, V-образный с прямым скосом одной кромки, U−образный, J−образный, X−образный, H−образный, K−образный, Двойной J-образный с криволинейнымскосом одной кромки. |

| правая сварка | Техника сварки, при которой направление сварочной горелки противоположно ходу сварки. |

| прямая (левая) сварка | Техника сварки, при которой направление сварочной горелки совпадает с ходом сварки. |

| прихваточный шов | Сварка, при которой шов выполняется с целью удержать элементы сварочного соединения в нужном положении до завершения основных швов. |

| сварка короткими участками вразброс | Техника сварки, при которой сначала выполняются прерывистые сварные швы, а после их достаточного остывания свариваются пропущенные участки. Главная цель этого – свести к минимуму искажения при сварке. Главная цель этого – свести к минимуму искажения при сварке. |

| угловой шов | Сварочный шов с поперечным сечением приблизительно треугольной формы, соединяющий две поверхности приблизительно под прямым углом друг к другу в соединении внахлестку, Т-образном соединении или угловом стыке. |

| передний угловой шов | Вид углового шва, в котором ось шва почти перпендикулярна направлению прилагаемого касательного напряжения. |

| фланговый угловой шов | Вид углового шва, в котором ось шва почти параллельна направлению прилагаемого касательного напряжения. |

| прерывистый угловой шов | Сварной шов, прерываемый несваренными промежутками. |

| шахматный прерывистый угловой шов | Прерывистый угловой шов, выполненный по обеим сторонам Т-образного соединения, в котором отрезки сварки чередуются на двух сторонах. |

| обратноступенчатая сварка | Техника сварки, при которой направление маневрирования электрода при каждом проходе противоположно общему направлению сварки. |

| блочный цикл (сварка блоками) | Вариант цикла наплавки для многопроходной сварки, в котором отдельные участки свариваются несколькими слоями до сварки промежуточных участков. |

| обварка по периметру | Продолжительный угловой шов вокруг углов элемента в качестве продолжения основного углового шва. |

| планка, конечная планка (выводная планка), начальная планка (вводная планка) | Дополнительный материал, выходящий за пределы обоих концов сварного соединения, на котором начинается (вводная планка) или завершается (выводная планка) сварной шов. |

| прожог (излишнее проплавление) | Протекание расплавленного металла с противоположной стороны кромки через корень шва. |

| заданное искажение | Искусственное угловое искажение основного металла перед началом работ, направленное против хода сварки, приложенное в пределах искажения, предполагаемого при сварке с лицевой стороны. |

| сварка наклонным электродом | Вариант дуговой сварки в среде защитного газа, при которой покрытый электрод удерживается специальным приспособлением и сварка проходит автоматически по мере того, как держатель спускается под воздействием силы тяжести, в то время как электрод продолжает входить в контакт с линией сварки под определенным углом по отношению к основному металлу. |

| зажигание дуги | Начало или мгновенное образование дуги на основном металле с последующим угасанием. |

Верх страницы

ЦЕНТР ОБРАЗОВАНИЯ

2 Наиболее распространенные непрерывные сварные швы: угловой сварной шов и сварной шов встык

В сварке есть своего рода магия. Бросьте визор, зажгите дугу, и через несколько секунд груда металлических деталей появится из слепящего белого каления как нечто полезное. Да, как производители металла, мы режем, гнем, пилим, шлифуем, штампуем, надрезаем и полируем, но при сварке происходит волшебство. Вот как мы делаем световые короба для прицепов, удлинители рам для грузовиков и опоры для генераторов для жилых домов.

Качественные сварные швы требуют практики и опыта. И это несмотря на то, что существует только два основных типа непрерывного шва: угловой шов и шов встык. Соединение внахлест может считаться третьим, но мы бы сказали, что если оно выполнено дуговой сваркой, то это форма углового соединения. Сварка сопротивлением создает настоящее соединение внахлест, иногда называемое сварным швом, но оно используется только для листового металла. Некоторые производители скажут, что существует больше типов, но мы думаем, что все они представляют собой формы углового или стыкового сварного шва.

Соединение внахлест может считаться третьим, но мы бы сказали, что если оно выполнено дуговой сваркой, то это форма углового соединения. Сварка сопротивлением создает настоящее соединение внахлест, иногда называемое сварным швом, но оно используется только для листового металла. Некоторые производители скажут, что существует больше типов, но мы думаем, что все они представляют собой формы углового или стыкового сварного шва.

Один самолет или два?

Если две поверхности свариваются в одной плоскости, это стыковой шов. Они просто упираются друг в друга, прежде чем соединиться.

Если две поверхности перпендикулярны (это означает, что между ними есть угол 90°), сварной шов, соединяющий их вместе, представляет собой галтель. Угловой сварной шов образует угол 45° между двумя деталями, тогда как сварной шов встык выглядит как шов или валик.

Прерывистая или непрерывная сварка?

Непрерывные сварные швы, будь то угловые или стыковые, охватывают всю длину соединения. Прерывистый сварной шов – это тот, где детали кажутся скрепленными вместе. Может быть один дюйм сварного шва — углового или стыкового — затем дюйм или более несваренной длины перед следующим сварным швом. У двух методов есть плюсы и минусы. Упомянутая выше контактная шовная сварка может быть как непрерывной, так и прерывистой. Дополнительную информацию см. в разделе «Как определить между сваркой стежком и сваркой швом для вашего изделия из металла».

Прерывистый сварной шов – это тот, где детали кажутся скрепленными вместе. Может быть один дюйм сварного шва — углового или стыкового — затем дюйм или более несваренной длины перед следующим сварным швом. У двух методов есть плюсы и минусы. Упомянутая выше контактная шовная сварка может быть как непрерывной, так и прерывистой. Дополнительную информацию см. в разделе «Как определить между сваркой стежком и сваркой швом для вашего изделия из металла».

Указание сварных швов на чертежах

Разработчики деталей должны сообщить сварщику, какие типы сварных швов им нужны и где они должны быть выполнены. Они делают это, используя символы сварки на печати в соответствии со стандартом Американского общества сварщиков AWS A2.4. Это касается таких точек, как место сварки, длина сегментов сварки, угол разделки и отверстие в корне.

Основы сварки встык

Для сварки встык два куска металла соединяются почти до соприкосновения. Обычно зазор составляет около 1/8 дюйма (3 мм). Сварщик зажигает дугу и подает присадку, чтобы создать ванну расплавленного металла. Эта лужа затем перемещается вдоль шва с непрерывным добавлением наполнителя. Зазор необходим для того, чтобы расплавленный металл полностью проникал через соединяемые детали. Если зазор слишком мал, проникновение может быть недостаточным. Сделайте его слишком большим, и вы получите большой или тяжелый шов на обратной стороне деталей.

Сварщик зажигает дугу и подает присадку, чтобы создать ванну расплавленного металла. Эта лужа затем перемещается вдоль шва с непрерывным добавлением наполнителя. Зазор необходим для того, чтобы расплавленный металл полностью проникал через соединяемые детали. Если зазор слишком мал, проникновение может быть недостаточным. Сделайте его слишком большим, и вы получите большой или тяжелый шов на обратной стороне деталей.

Толщина металла влияет на проникающую способность. Когда детали больше 3/16” (4,8 мм), фаска обычно шлифуется на одной или обеих верхних кромках. Это делает зазор шире и позволяет металлу стекать по всей толщине. И наоборот, если детали очень тонкие, может вообще не быть необходимости в каком-либо зазоре.

Интересным особым случаем является дуговая сварка деталей разной толщины, но в одной плоскости. Они перекрываются, чтобы создать соединение внахлестку. Затем с каждой стороны сустава есть 9Угол 0° между двумя частями, что делает этот сварной шов угловым.

Основы углового сварного шва

Некоторые сварщики говорят, что они делают больше угловых швов, чем стыковых. Вероятно, это связано с тем, что угловые сварные швы не требуют какой-либо подготовки кромок, такой как снятие фасок, поэтому это более быстрая техника.

При угловой сварке идея состоит в том, чтобы создать сварной шов треугольного сечения между двумя деталями. По окончании сварки поверхность должна располагаться под углом 45° к обоим основным материалам, а размер галтели должен соответствовать их толщине. В частности, горловина сварного шва — расстояние от внутреннего угла до поверхности сварного шва — должна быть такой же, как толщина основного металла. Угловой сварной шов меньшего размера, вероятно, не обладает прочностью, в то время как при сварке большего размера впустую тратится время и присадочный материал, а также возможно слишком сильное нагревание металла.

Когда свариваемые детали имеют большую толщину, скажем, 3/16 дюйма (4,8 мм) или более, сварщик обычно делает несколько проходов, а не пытается наплавить сразу много металла. Это часто делается для контроля искажений.

Это часто делается для контроля искажений.

Сведение к минимуму деформации в стыковых и угловых сварных швах

Деформация представляет собой проблему для непрерывных сварных швов обоих типов. Это происходит из-за усадки при остывании присадочного металла. Предварительный нагрев помогает, но на длинном шве трудно обеспечить одинаковую температуру по всей длине.

Некоторые специалисты по сварке рекомендуют метод уменьшения деформации «сбалансированную сварку». Это влечет за собой выполнение последовательных проходов на противоположных сторонах сустава, что предполагает доступ к обеим сторонам.

Некоторые сварщики утверждают, что лучше сделать несколько проходов, нанося небольшое количество наполнителя на каждый из них, чем делать один проход с большим наплавлением. Согласно Институту сварки, «Искажение – Предотвращение за счет конструкции», «…большой одиночный наплавленный металл дает меньшую угловую деформацию…». Однако они также отмечают, что «…небольшое количество крупных наплавок приводит к большей продольной и поперечной усадке…». Кажется, вы меняете один тип искажения на другой.

Кажется, вы меняете один тип искажения на другой.

В Институте сварки есть еще одна технология уменьшения искажений, которая может заставить вас задуматься. Говорят, рассмотреть вопрос об отказе от сварки. Их способ сделать это состоит в том, чтобы вместо этого использовать экструдированное сечение и углы.

Сочетание искусства и науки

Многие люди умеют сваривать, но для стабильно высокого качества сварки требуются практика и опыт. Понимание разницы между угловыми швами и стыковыми швами, а также когда их использовать — это начало. Это еще не все, но мы можем заверить вас, что в этом нет никакой магии.

Архивы стыковых соединений – Руководство AHSS

Сварка с высокой плотностью энергии

- Сварка встык и сварка по индивидуальному заказу

- Сборка Лазерная сварка

- Дистанционная лазерная сварка

- Кузов в белом цвете (BIW) Соединение

- Гибридный лазер и сварка GMAW

Стыковые сварные швы и изделия, сваренные по индивидуальному заказу

Рис. 1. Распространенные автомобильные изделия с использованием лазерной сварки. Т-9

1. Распространенные автомобильные изделия с использованием лазерной сварки. Т-9

Марки

AHSS можно сваривать встык лазером и использовать в производстве нестандартных изделий (заготовок и труб, сваренных по индивидуальному заказу). Требования к подготовке кромок AHSS такие же, как и для мягких сталей. В обоих случаях хорошее качество кромки и хорошая подгонка имеют решающее значение для получения качественных сварных швов. Заготовка из AHSS требует более высоких сдвигающих нагрузок, чем листы из мягкой стали. (см. Выбраковка при вырубке, резке и обрезке)

Если специальное изделие предназначено для использования в операции формования, для оценки формуемости лазерного сварного шва можно использовать общее испытание на растяжение, такое как испытание чашкой Эрихсена (Ольсена). AHSS с пределом прочности при растяжении до 800 МПа показывают хорошие результаты теста Эриксена (рис. 2). Растяжимость в процентах по тесту Эриксена = 100 × отношение растяжимости сварного шва к растяжимости BM.

Рисунок 2: Твердость и растяжимость лазерных стыковых швов с двумя листами AHSS одинаковой толщины (значения теста Эриксена описывают растяжимость. B-1 )

Твердость лазерных сварных швов для AHSS выше, чем для мягких сталей (рис. 3). Тем не менее, хорошие коэффициенты растяжимости в тесте Эриксена могут быть достигнуты, когда разница в твердости между металлом сварного шва и BM лишь немного выше для AHSS по сравнению с мягкими сталями. Если твердость сварного шва слишком высока, можно использовать обработку после отжига (с использованием ВЧ-оборудования или второго лазерного сканирования) для снижения твердости и улучшения растяжимости сварного шва.

F Рисунок 3: Улучшенная растяжимость сварных швов из стали AHSS с помощью индукционного нагрева. Лазерная стыковая сварка AHSS очень высокой прочности (например, мартенситные стали) имеет более высокую прочность, чем сварные соединения GMAW [ССЫЛКА НА 3. Лазерная стыковая сварка также используется для сварки труб на линиях профилегибочного производства в качестве альтернативного метода индукционной сварки ВЧ. В автомобильной промышленности используются различные конструкции сварных соединений для лазерной сварки как внахлестку, так и встык, как показано на рис. 4. Конфигурации соединения внахлестку и шва встык используют разные характеристики. Для сварки швов встык требуется меньше энергии от машины, чем для сварки внахлестку, из-за меньшей площади сварного шва, вызывающей меньшую деформацию и меньшую ЗТВ. Конфигурации стыкового соединения более экономичны. Однако подгонка сварных швов может быть более сложной, чем подгонка соединений внахлестку. Кроме того, соединения внахлест, как правило, обеспечивают большее технологическое окно. Рис. 4. Распространенные типы швов и соединений для лазерной сварки в автомобильной промышленности. Т-9 При шовной сварке конфигураций стыкового соединения общие рекомендации по требованиям к подгонке включают зазор в 3–10 % от толщины самого тонкого свариваемого листа и смещение в 5–12 % от толщины самого тонкого листа. Для соединений внахлест может потребоваться зазор в 5-10 % от толщины свариваемого верхнего листа (рис. 5). Эти общие рекомендации не являются абсолютными значениями из-за изменения переменных, таких как размер пятна фокусировки, геометрия кромок для стыковых сварных швов, требования к прочности и т. д. Рис. 5: Требования к сборке стыковых и нахлесточных соединений при лазерной сварке. Т-9 Лазерная сварка часто используется для соединений внахлест из нержавеющей стали. Этот тип сварного шва представляет собой либо обычный шов с примерно 50-процентным проплавлением нижнего листа, либо краевой шов. Рис. 6: Лазерная сварка сталей с цинковым покрытием к трубчатым гидроформованным деталям. Л-3 Исследования L-59 показали, что сварку сталей с цинковым покрытием можно выполнять без использования зазора между наложенными друг на друга листами. Это достигается с помощью двойного лазерного луча. Сварка с удаленным сканером используется во многих автомобильных приложениях, включая сиденья (кресла, рамы, направляющие и панели), BIW (багажники, задние панели, двери, которые я навешиваю на детали, боковые стены и стойки) и интерьер (IP-балки, задние полка/стойка для шляп) (рис. 7). По сравнению с обычной лазерной сваркой сварка с дистанционным сканированием имеет ряд преимуществ. К ним относятся сокращение времени цикла (за счет сокращения индексного времени), программируемые формы сварных швов (возможность настраивать форму сварных швов для оптимизации прочности компонентов), большой зазор (более длительный срок службы защитного стекла) и уменьшенное количество зажимных приспособлений (за счет уменьшения количества станций). Дистанционная лазерная сварка, или «сварка на лету», сочетает в себе робота и сканирующую оптику для позиционирования сфокусированного лазерного луча на заготовке «на лету». Манипулятор робота направляет оптику сканера по гладкой траектории примерно на полметра над заготовкой. Чрезвычайно подвижные сканирующие зеркала за доли секунды направляют точку фокусировки от сварного шва к сварному шву. Твердотельный лазер с оптоволоконным подключением является источником мощности соединения вдали от станции обработки. Сканирующая оптика или программируемая фокусирующая оптика (PFO) на конце оптоволоконного кабеля лазера является центральным элементом для точного позиционирования точки фокусировки лазера на свариваемом компоненте. Внутри PFO два зеркала сканера направляют луч через оптическую систему «плоского поля», которая фокусирует луч на общей фокальной плоскости независимо от того, где он находится в рабочей зоне PFO. PFO также оснащен моторизованным объективом, который позволяет перемещать плоскость фокусировки вверх и вниз по оси Z. Рис. 7: Дистанционная лазерная сварка в автомобильной промышленности. Т-9 Есть три основных условия для сварки на лету. Во-первых, в качестве источника луча необходим твердотельный лазер. Твердотельные лазеры позволяют доставлять лазерный луч по очень гибкому оптоволоконному кабелю, что требуется при соединении компонентов в трехмерном пространстве с помощью многоосевого робота. Во-вторых, требуется лазер с отличным качеством луча и соответствующей мощностью. Качество луча является мерой способности лазера к фокусировке, а большие фокусные расстояния, необходимые для дистанционной сварки, требуют превосходного качества луча (т. е. от 4 до 8 мм-мрад) для достижения соответствующего размера сфокусированного пятна (т. е. около 0,6 мм). у заготовки. Для дистанционной сварки при производстве автомобильных кузовов обычно используется мощность лазера от 4 до 6 кВт. Решения на основе лазера могут предложить высокий и экономичный потенциал улучшения соединения BIW на основе стали. Жесткость конструкции лазерного соединения увеличивается в прямой зависимости от длины лазерного шва. Кроме того, при малом времени процесса наблюдается увеличение жесткости на кручение до +14% без какой-либо дополнительной технологии соединения, как показано в таблице 1. Таблица 1: Сравнение характеристик жесткости для нескольких конструкций соединений. А-16 Оптимизация формы лазерного сварного шва может помочь добиться однородности характеристик, а увеличение коэффициента формы лазерного сварного шва приводит к значительному снижению риска разрушения IF (рис. 8). Рис. 8: Влияние оптимизации конструкции лазерной сварки на тип разрушения. А-16 DP 800 (с дополнительным остаточным аустенитом и связанным с ним бейнитом) имеет преимущество снижения веса и такие же хорошие свойства при лазерной сварке, как и DP 800. Абсолютная прочность DP 800 несколько выше, но пластичность DP 800 выше, показано на рисунке 9. Рисунок 9: Абсолютная прочность и пластичность DP 800 и DP 800. T-10 На рис. 10 показано испытание на поперечное растяжение, в котором оба материала разрушаются за пределами зоны сварки, DP 800 полностью разрушается в ЗТВ, а DP 800 частично разрушается в ЗТВ и частично в BM. Рисунок 10: Испытание на поперечное растяжение DP 800 и DP 800. T-10 На рис. 11 показан профиль микротвердости 1,6-мм Q&P 9.Лазерная сварка 80-х годов. Микротвердость как сварного шва, так и ЗТВ выше, чем у БМ, а в ЗТВ явной зоны размягчения нет. Рис. 11: Профиль микротвердости 1,6-мм лазерного сварного шва Q&P 980. Б-4 На рис. 12 представлены результаты теста Эриксена для BM и сварного шва 1,6-мм Q&P 980, демонстрирующие хорошую растяжимость. Рис. 12: Результаты теста Эриксена для 1,6-мм сплава Q&P 980, сваренного лазером. В-4 В процессе гибридной сварки такие параметры, как вылет и угол наклона горелки, очень важны для определения общих характеристик соединения. Была разработана модель для прогнозирования проникновения и длины носка при одинаковых условиях тепловложения, показанная на рис. Рисунок 13: Влияние длины зацепа и проникновения. Т-10 Прочность сварного соединения увеличивается с увеличением скорости подачи проволоки для заданной мощности лазера, как показано на рис. 14. Рис. 14. Скорость подачи проволоки в зависимости от предела прочности на растяжение гибридной лазерной сварки и сварки MIG. Т-10 Наверх от Pierre Young Сварка может иметь определенную привлекательность для многих людей. Установите металлы, опустите визор, зажгите дугу и приступайте к делу. То, что еще несколько часов назад могло быть просто грудой металлических деталей, возникнет из слепящего белого каления как нечто практичное и полезное. Но понимание стыковых сварных швов важно для того, чтобы это произошло. Так что же такое сварка встык? Стыковой шов является наиболее распространенным типом соединения, который используется при изготовлении конструкций и систем трубопроводов. Это кольцевой сварной шов, при котором расплавленный металл наносится вокруг соединения. Способность лепить и формировать новое ценное оборудование или целые конструкции из нескольких случайных кусков металла может быть воодушевляющей, и это одна из причин, по которой многие люди приходят в эту профессию. Это не просто жизнь, а страсть сварщиков. Как производители металла, мы можем пилить, резать, шлифовать, гнуть, пробивать, надрезать и полировать сложные конструкции. Для выполнения сварных швов хорошего качества требуются как знания, так и практика, особенно в отношении сварных швов. Существует только два основных типа непрерывного сварного шва: угловой и 9-гранный.0069 сварка встык  2.1] . Причина в том, что высокий CR в процессе лазерной сварки способствует образованию твердого мартенсита, а меньшая погонная энергия уменьшает мягкую зону ЗТВ.

2.1] . Причина в том, что высокий CR в процессе лазерной сварки способствует образованию твердого мартенсита, а меньшая погонная энергия уменьшает мягкую зону ЗТВ. Сборка Лазерная сварка

Сварка выполняется так же, как и для мягких сталей, но усилия зажима, необходимые для хорошей подгонки соединения, часто выше для AHSS, чем для мягких сталей. Для достижения хороших сварных швов лазерной сваркой внахлест для AHSS с цинковым покрытием рекомендуется небольшой прерывистый зазор (0,1-0,2 мм) между листами, который идентичен для мягких сталей с цинковым покрытием. Таким образом, Zn не задерживается в расплаве, избегая пор и других дефектов. Чрезмерный зазор может создать нежелательный недолив на верхней стороне сварного шва. Некоторые решения для лазерной сварки внахлестку материалов с цинковым покрытием показаны на рис. 6.9.0003

Сварка выполняется так же, как и для мягких сталей, но усилия зажима, необходимые для хорошей подгонки соединения, часто выше для AHSS, чем для мягких сталей. Для достижения хороших сварных швов лазерной сваркой внахлест для AHSS с цинковым покрытием рекомендуется небольшой прерывистый зазор (0,1-0,2 мм) между листами, который идентичен для мягких сталей с цинковым покрытием. Таким образом, Zn не задерживается в расплаве, избегая пор и других дефектов. Чрезмерный зазор может создать нежелательный недолив на верхней стороне сварного шва. Некоторые решения для лазерной сварки внахлестку материалов с цинковым покрытием показаны на рис. 6.9.0003 В то время как первый луч используется для нагрева и испарения цинкового покрытия, второй луч выполняет сварку. Конфигурация двойного лазерного луча сочетает в себе две головки лазерной фокусировки с использованием специально разработанных приспособлений.

В то время как первый луч используется для нагрева и испарения цинкового покрытия, второй луч выполняет сварку. Конфигурация двойного лазерного луча сочетает в себе две головки лазерной фокусировки с использованием специально разработанных приспособлений. Дистанционная лазерная сварка

Перемещение сфокусированного лазерного луча с одного конца всей рабочей зоны на другой занимает около 30 мс. Т-9

Перемещение сфокусированного лазерного луча с одного конца всей рабочей зоны на другой занимает около 30 мс. Т-9  Третьим важным условием является точное позиционирование сварных швов, что требует синхронизации осей между роботом и системой управления сканером. Это позволяет форме сварного шва, запрограммированной в управлении сканером для сварного шва определенной формы, иметь правильную форму, когда робот перемещается с различными скоростями над свариваемой деталью. Некоторые архитектуры управления используют «временную» синхронизацию. Проблема здесь в том, что если по какой-либо причине изменить скорость робота, форма сварного шва также изменится, потому что оси не синхронизированы. Т-9

Третьим важным условием является точное позиционирование сварных швов, что требует синхронизации осей между роботом и системой управления сканером. Это позволяет форме сварного шва, запрограммированной в управлении сканером для сварного шва определенной формы, иметь правильную форму, когда робот перемещается с различными скоростями над свариваемой деталью. Некоторые архитектуры управления используют «временную» синхронизацию. Проблема здесь в том, что если по какой-либо причине изменить скорость робота, форма сварного шва также изменится, потому что оси не синхронизированы. Т-9 Кузов в белом цвете (BIW) Соединение

Гибридный лазер и сварка GMAW

13. Зазор, вылет и угол показывают синергетическое соответствие с проникновением и длиной носка, но взаимодействие между ними может показывать расхождение.

13. Зазор, вылет и угол показывают синергетическое соответствие с проникновением и длиной носка, но взаимодействие между ними может показывать расхождение. Что такое сварка встык?

Что такое сварка встык?

Сварка — это место, где происходит настоящее волшебство. Обычные детали комбинируются и соединяются вместе для создания ворот и заборов вокруг вашей собственности, удлинителей рам для транспортных средств и дополнительных функций для машин.

Сварка — это место, где происходит настоящее волшебство. Обычные детали комбинируются и соединяются вместе для создания ворот и заборов вокруг вашей собственности, удлинителей рам для транспортных средств и дополнительных функций для машин.

Два куска недрагоценных металлов соединяются вместе и закрепляются либо на верстаке, либо на креплениях. Обычно между металлами будет зазор около 1/8 дюйма (3 мм). Сварщик зажигает дугу и подает присадку в зазор, создавая лужу расплавленного металла. Затем бассейн перемещают по длине шва с добавлением дополнительного наполнителя непрерывным потоком.

Между металлами оставляют зазор, чтобы обеспечить глубокое проникновение расплавленного металла внутрь соединяемых деталей. Если зазор между металлами оставить слишком маленьким, металл может проникнуть недостаточно глубоко. Если вы оставите слишком большой зазор, вы получите большой шов на противоположной стороне деталей.

Если зазор между металлами оставить слишком маленьким, металл может проникнуть недостаточно глубоко. Если вы оставите слишком большой зазор, вы получите большой шов на противоположной стороне деталей.

Толщина металла также влияет на степень проникновения. Если ваши металлические детали имеют размер более 3/16 дюйма, обычно применяется фаска на одном или обоих верхних краях. Это может сделать зазор шире и позволить металлу более эффективно стекать по всей толщине металла. И наоборот, если металлические детали слишком тонкие, может вообще не быть необходимости оставлять зазор между деталями.

Типы стыковых сварных соединений

Стыковые сварные швы выполняются различными способами, каждый из которых служит своей цели. Типичные примеры стыковых сварных соединений включают следующее:

Src: https://www.twi-global.comКвадратный стыковой шов

Квадратный стыковой сварной шов в основном используется для проектов, где металлы размером 3/16 дюйма или меньше по толщине. Квадратное стыковое сварное соединение достаточно прочное, но его не рекомендуется использовать, если готовая конструкция будет подвергаться ударным нагрузкам или усталости при длительном использовании.

Квадратное стыковое сварное соединение достаточно прочное, но его не рекомендуется использовать, если готовая конструкция будет подвергаться ударным нагрузкам или усталости при длительном использовании.

Подготовить стык несложно, так как требуется только соединение краев металлических пластин. Тем не менее, для достижения наилучшего результата важно точно совместить металлы по всей длине соединения. Также необходимо обеспечить достаточное раскрытие корня шва, чтобы наполнитель мог проникнуть глубоко внутрь.

Стыковой шов с канавками

Если вы хотите сваривать металлы толщиной более 3/16 дюйма, вам, вероятно, потребуется использовать стыковое соединение с канавками. Целью проточки металлических пластин является придание соединению необходимой прочности. Более толстые металлы имеют больше места для нанесения наполнителя, а нанесение канавок на листы обеспечивает более прочное соединение.

Если вы применяете сварной шов с разделкой для вашего проекта, очень важно, чтобы угол разделки был достаточным, чтобы позволить электроду залить соединение. Если канавка слишком узкая, наполнитель не проникнет достаточно глубоко и через некоторое время треснет. Однако вам также необходимо избегать чрезмерного снятия фаски с металлического листа, потому что это может привести к потере как металла сварного шва, так и времени, не дав вам необходимой выгоды.

Если канавка слишком узкая, наполнитель не проникнет достаточно глубоко и через некоторое время треснет. Однако вам также необходимо избегать чрезмерного снятия фаски с металлического листа, потому что это может привести к потере как металла сварного шва, так и времени, не дав вам необходимой выгоды.

Стыковое сварное соединение с проточкой может быть либо с одинарной разделкой только с одной стороны, либо с двойной разделкой, с разделками с обеих сторон. Это зависит в основном от толщины металла и типа сварных швов, которые вам нужно сделать. Более толстые металлы могут иметь канавки с обеих сторон, в то время как тонкие листы должны иметь канавки только с одной стороны. Если вы работаете над разными проектами, вам, вероятно, придется использовать оба стиля, поэтому лучше изучить оба стиля.

V-образный стыковой шов

Одинарная V-образная стыковая сварка чаще встречается на рамах толщиной от 1/4 дюйма до 3/4 дюйма. Угол скоса для соединения составляет около 60 градусов для листа и 75 градусов для трубы в целом. Подготовить металл можно с помощью специального станка для снятия фаски или резака. Подготовка V-образного сварного шва более затратна, чем квадратного стыкового соединения. Вам также потребуется больше присадочного материала для этого сварного шва, чем для квадратного соединения.

Подготовить металл можно с помощью специального станка для снятия фаски или резака. Подготовка V-образного сварного шва более затратна, чем квадратного стыкового соединения. Вам также потребуется больше присадочного материала для этого сварного шва, чем для квадратного соединения.

Преимущество этого сварного шва в том, что он прочнее квадратного стыкового соединения. Однако не рекомендуется, если готовая конструкция искривлена в корне сварного шва.

Двойной V-образный сварной шов

Двойной V-образный сварной шов отлично подходит для различных проектов. Его основное преимущество заключается в том, что для металлов толщиной более 3/4 дюйма можно нарезать канавки с обеих сторон. Однако его можно использовать на более тонких металлических пластинах, где критична прочность при нагрузке.

Подготовка двойного V-образного шва занимает больше времени, чем одинарного V-образного шва. Количество требуемого наполнителя меньше; однако, поскольку пространство между двумя канавками уже, чем это было бы для одной V-образной канавки только с одной стороны.

Так как сварочный аппарат при производстве выделяет много тепла, при сварке двойного V-образного соединения следует чередовать сварку. Запустите сварочный аппарат по всей длине металла с одной стороны и дайте ему остыть, прежде чем продолжить сварку с другой стороны. Это помогает создать более симметричное соединение и сводит к минимуму вероятность коробления.

Преимущества стыковой сварки

Многие сварщики предпочитают использовать стыковую сварку в своих проектах, потому что она создает достаточно прочный шов и ее легко применять в различных ситуациях. Он предлагает следующие преимущества для пользователей.

- Несколько стыковых сварных швов могут быть созданы по всей площади соединения с различными размерами и формами сечения. Например, сварка встык используется на всем, от ободов велосипедных колес до железнодорожных рельсов. Вам необходимо убедиться, что соединяемые секции должны точно совпадать. Вы также можете создавать угловые соединения с помощью стыковой сварки, такие как те, которые вы, возможно, видели в сварных металлических оконных рамах.

- Сварку можно выполнять для самых разных материалов, таких как стали, алюминий, нержавеющая сталь, никелевые сплавы, титан и т. д.

- Сварка создает сплошное фазовое соединение. Любой расплавленный металл и загрязнения, образовавшиеся в месте удара, выдавливаются в осадку в процессе нагрева. Это гарантирует, что затвердевание, пористость и растрескивание не будут проблемой.

- Процесс сварки может выполняться в автоматическом или полуавтоматическом режиме без включения дуги под другим углом. Вы можете контролировать соединение после каждого удара, чтобы определить качество сварки.

- Стыковой сварной шов прочный и надежно герметичный.

- Идеально подходит для непрерывной стальной конструкции в трубах, так как соединения между фитингами и трубами в системе трубопроводов обладают хорошей прочностью.

- Стыковые сварные швы, как правило, имеют гладкую поверхность, так как присадочный материал оседает в канавке.

- Фитинги для сварки встык имеют низкую стоимость.

- Стыковые сварные соединения занимают меньше места в конструкции.

Присадочный материал для стыковой сварки

Стальные стержни должны быть зажаты с усилием, чтобы свести их вместе для стыковой сварки. В большинстве случаев для сварки металла вы будете использовать медь класса 3. Он является хорошим проводником и обеспечивает хороший механический износ, прочность и долговечность.

Стальной заусенец или выпуклость, которые могут образоваться во время сварки встык, следует удалить. Вы можете сделать это вручную или с помощью кусачек.

Похожие вопросы

В чем разница между сваркой внахлест и встык?Существует несколько различий между сваркой внахлест и встык. Например, между ними есть разные швы и канавки, другое обнаружение, другое приложение, и они имеют разную стоимость. Подробнее о различиях можно прочитать здесь.

Что такое сварка тройников? Тройниковые соединения используются для сварки двух пластин или сегментов с поверхностями, расположенными примерно под углом 90 градусов друг к другу в соединении.

1

1