Шов сварочный или сварной шов как правильно: виды сварных соединений и классификация способов сварки

alexxlab | 01.11.1989 | 0 | Разное

Правильный сварочный шов

Главная » Статьи » Правильный сварочный шов

Как правильно варить электросваркой – делаем красивые швы

В современном мире сварной шов встречается практически везде, в любой отрасли. Но многие хозяева прибегают к услугам специалистов. Но данный навык можно с легкостью получить самому, тем более сварочный процесс очень увлекателен, от сварки обычного гаража вас может потянуть к изготовлению ажурной изгороди. Научиться варить несложно, достаточно разобраться с нюансами и можно смело переходить к сварочному процессу.

Подготовка

Прежде чем начать любое обучение и понять, как правильно варить электросваркой, необходимо запастись определенными принадлежностями. Для сварки необходимо приобрести:

- Сварочный аппарат — электросварка.

-

Набор электродов. Их диаметры бывают разные и их необходимо подбирать в зависимости от плотности и толщины металлического участка. Необходимы для подвода тока к сварочному шву.

Для начинающих можно приобрести стержни, с нагревающимся и легко плавящимся составом.

Для начинающих можно приобрести стержни, с нагревающимся и легко плавящимся составом. - Резиновые перчатки с длинным рукавом. Рекомендуется надевать замшевые.

- Маска с затемненным светофильтром.

- Плотная одежда.

- Молоток, необходимый для сбивания шлака (стекловидный материал).

- Щетка для зачистки швов.

- Трансформатор – используется для преобразования постоянного тока в переменный. Его применяют, как правило, когда нет необходимости в сварном шве высокого качества.

- Выпрямитель.

При сварке не стоит забывать о мерах безопасности.

Перед началом сварочных работ необходимо подготовить рабочую поверхность. Для этого нужно убрать с поверхностей ржавчину путем обработки ее шкуркой, болгаркой или наждачной бумагой. Если проигнорировать эту процедуру, то могут возникнуть проблемы при розжиге дуги.

Для этого нужно убрать с поверхностей ржавчину путем обработки ее шкуркой, болгаркой или наждачной бумагой. Если проигнорировать эту процедуру, то могут возникнуть проблемы при розжиге дуги.

Рекомендуем! Сварка нержавеющей стали и черного металла электродом

Технология процесса электросварки

Сварка – процесс, возделываемый под действием высоких температур. Под ее воздействием обрабатываемые поверхности расплавляются, образуя так называемую ванну, в которой смешивается основной металл с металлической сердцевиной электрода.

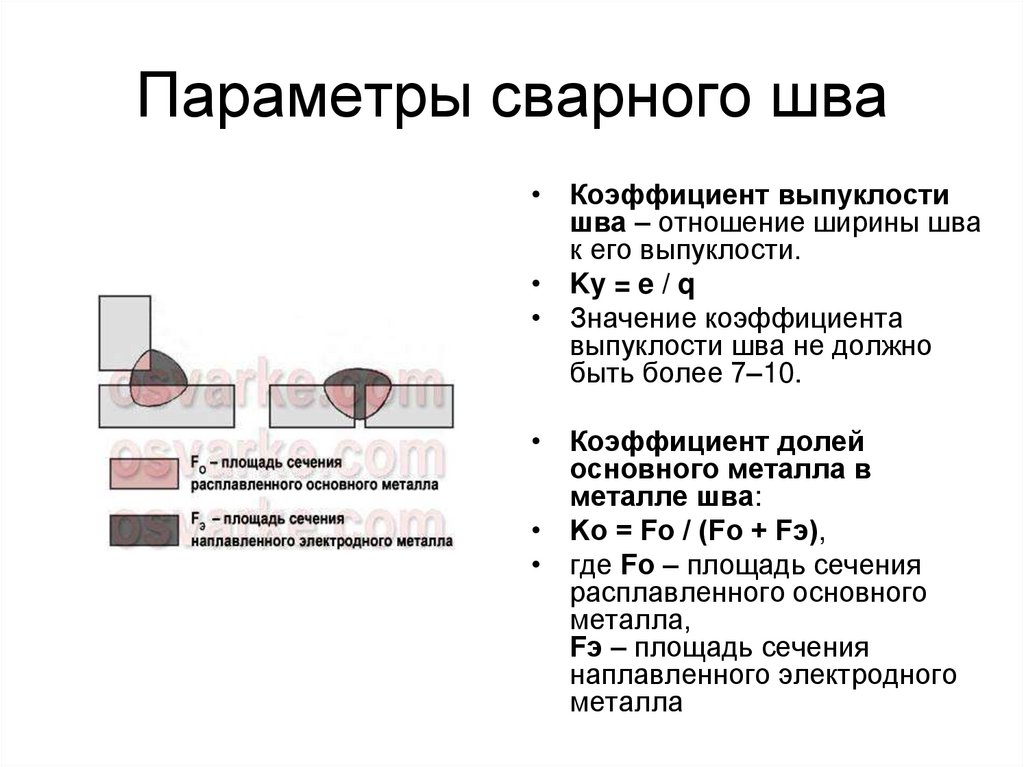

Величина образовывающейся ванны может быть разной, в зависимости от исходного типа сварки, положения к поверхности, быстроты перемещения дуги и так далее. В среднем ширина сварки может быть 0,8 — 1,5 см, высота 1 — 3 см, а глубина около 0,6 см.

Кислород при соединении с металлом может оказать нежелательное влияние на стыковку шва, именно поэтому электрод покрыт специальной обмазкой, которая при плавлении образует такую зону из газа в области дуги и над расплавленной ванной, в какую не попадает воздух. Именно поэтому металл не взаимодействует с кислородом. Кроме того, поверх шва образуется шлак, который тоже препятствует взаимодействию сплава и кислорода. На завершающем этапе он счищается щеткой.

Именно поэтому металл не взаимодействует с кислородом. Кроме того, поверх шва образуется шлак, который тоже препятствует взаимодействию сплава и кислорода. На завершающем этапе он счищается щеткой.

Тренировка с зажиганием дуги

Перед любым видом деятельности необходимо набраться опыта. Так и в сварочном процессе, прежде чем приступить к сплаву нескольких металлов, необходимо потренироваться, делая на ненужном листе металла валики. Для этого необходимо очистить ржавую поверхность и грязь на нем.

Затем электрод зажимается в держателе аппарата для сварки (инверторе). Далее, для того чтобы доставить ток в зону плавки, нужно просто почиркать. Или также можно это делать движениями постукивания.

После того как будет создана выполненная электрическая дуга, электрод направляется на заготовку. Стоит отметить, что зазор между электрической дугой и металлической поверхностью должен быть на всем промежутке одинаковым, но не меньше 0,3 см и не больше 0,5 см.

Важно! Если зазор между дугой и металлом менять, то электрическая дуга порвется, а сварочный шов получится с недостатками, некрасивый.

Электрический стержень держат, как правило, под углом 71 градус. Его можно отклонять вперед или назад, как будет мастеру удобнее. В дальнейшем наклон можно изменять в зависимости от удобства мастера или от специфики сварки.

Рекомендуем! Дефекты сварочных швов и причины их образования

И также на данном тренировочном этапе необходимо прочувствовать необходимую силу тока электросварки, для того, чтобы подача осуществлялась стабильно. Если сила тока будет маленькой, то электрическая дуга будет гаснуть, а если, наоборот, большая, то металл начнет плавиться. Навык в работе сварки можно получить, прибегая к методу проб и ошибок.

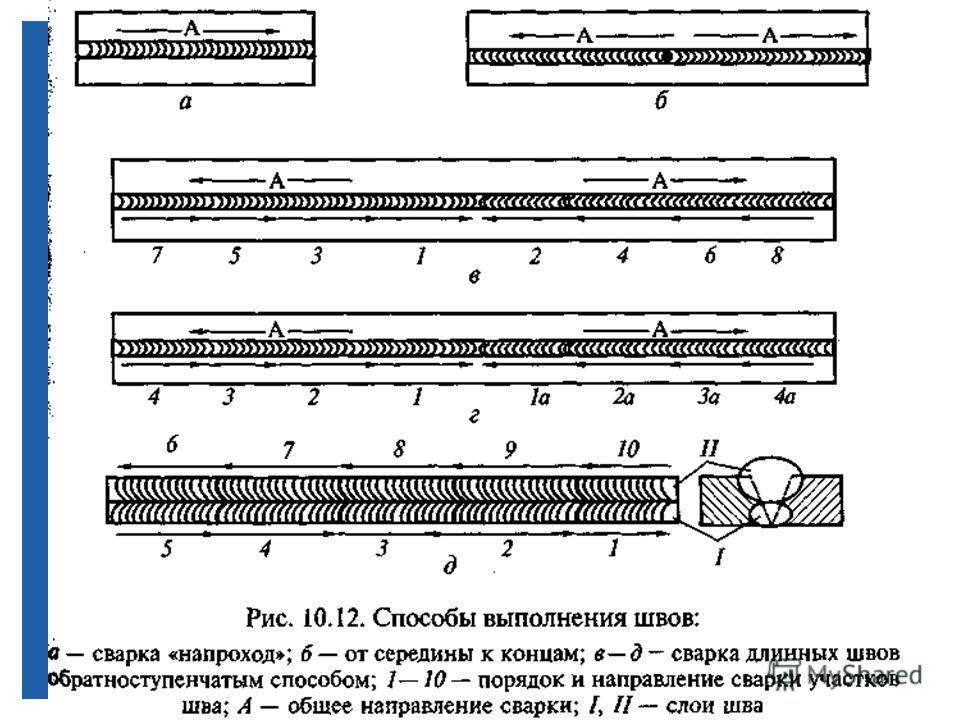

Сварные швы в зависимости от скорости сварки

Правильные движения электродом

После тренировки валиками, которые после усердных тренировок должны получаться примерно ровные и красивые, можно приступать к тренировке сварочных швов. Именно на этом этапе можно понять, как правильно класть идеальные швы электросваркой. Этот этап уже посилен начинающим, которые хорошо набили руку на валиках, прочувствовали необходимую силу тока, расстояние между зазорами и т. д.

Этот этап уже посилен начинающим, которые хорошо набили руку на валиках, прочувствовали необходимую силу тока, расстояние между зазорами и т. д.

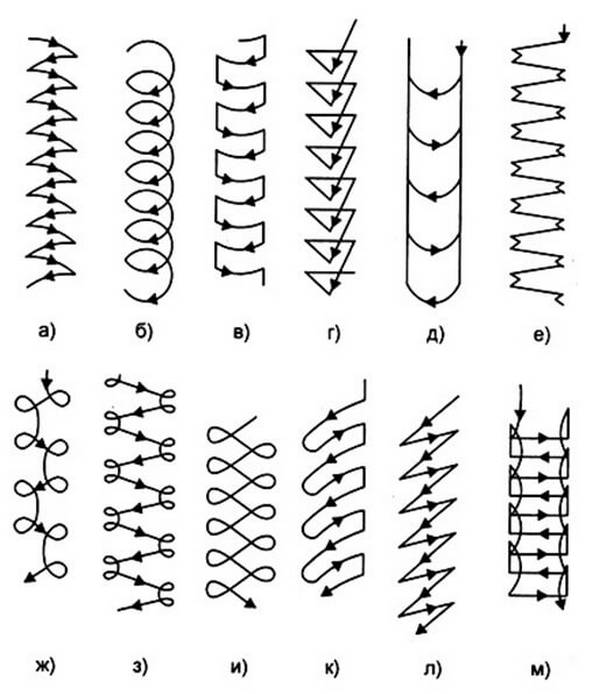

Для свариваемого шва необходимо сначала подготовить оборудование, как это описывалось выше (зажечь электрическую дугу). Отличительной чертой от предыдущего этапа является то, что рука мастера в этот раз движется не по прямой, а по косой траектории, совершая легкие колебательные движения с небольшой амплитудой. Выглядит это, как будто мастер перемещает раскаленный, плавящийся металл от одного края сварного элемента к другому.

Движение может отличаться и быть образом зигзага, петлевой или напоминать повторяющиеся изгибы похоже на елки и серпы.

Различают траекторию, производимую по трем направлениям:

- Поступательное. Перемещение электрода происходит вдоль его оси. Для этого достаточным будет поддержка стабильной длины электрической дуги.

- Продольное. Это один из самых тонких видов швов. Он похож на нитку.

Для того чтобы его накладывать, необходимо придерживать высоту, зависимую от скорости, с которой перемещается электрический стержень. Для того чтобы закрепить полученный шов, необходимо проделать и поперечные направления движения.

Для того чтобы его накладывать, необходимо придерживать высоту, зависимую от скорости, с которой перемещается электрический стержень. Для того чтобы закрепить полученный шов, необходимо проделать и поперечные направления движения. - Колебательное. Данная траектория помогает получить необходимую ширину шва. Сделать их можно, совершая колебательные движения руки. Высота колебательной волны подбирается исходя из размера желаемого стыка.

Манипулирование электродом Рекомендуем! Как сварить пластиковые трубы в домашних условиях

Тренировку также необходимо проделывать на ненужном металлическом листе. Для начала начертите мелом линию так, чтобы ее было видно сквозь затемненное стекло сварочной маски Далее, вдоль этой линии необходимо прочерчивать электродом шов по одной из перечисленных выше траекторий. После того как стык остынет, от него молоточком отбивается шлак, и получается красивый шов.

После получения этих первоначальных навыков можно смело приступать к сварке соединительных швов. Они бывают абсолютно разной формы: горизонтальные, вертикальные, углообразные, стыковые, внахлест и другие. После того как прочувствуете, что ваша рука движется более или менее уверенно, много тренировались, можете только после этого попробовать сваривать красивые и ажурные швы.

Они бывают абсолютно разной формы: горизонтальные, вертикальные, углообразные, стыковые, внахлест и другие. После того как прочувствуете, что ваша рука движется более или менее уверенно, много тренировались, можете только после этого попробовать сваривать красивые и ажурные швы.

svarkagid.ru

Сварка углового шва — как сделать правильный сварочный шов

Техника выполнения сварочных швов (их еще называют валиковые) предполагает выбор режима и приема манипуляции электродом. Как правильно сделать сварочный шов, видео на нашем сайте все подробно и доступно покажет.

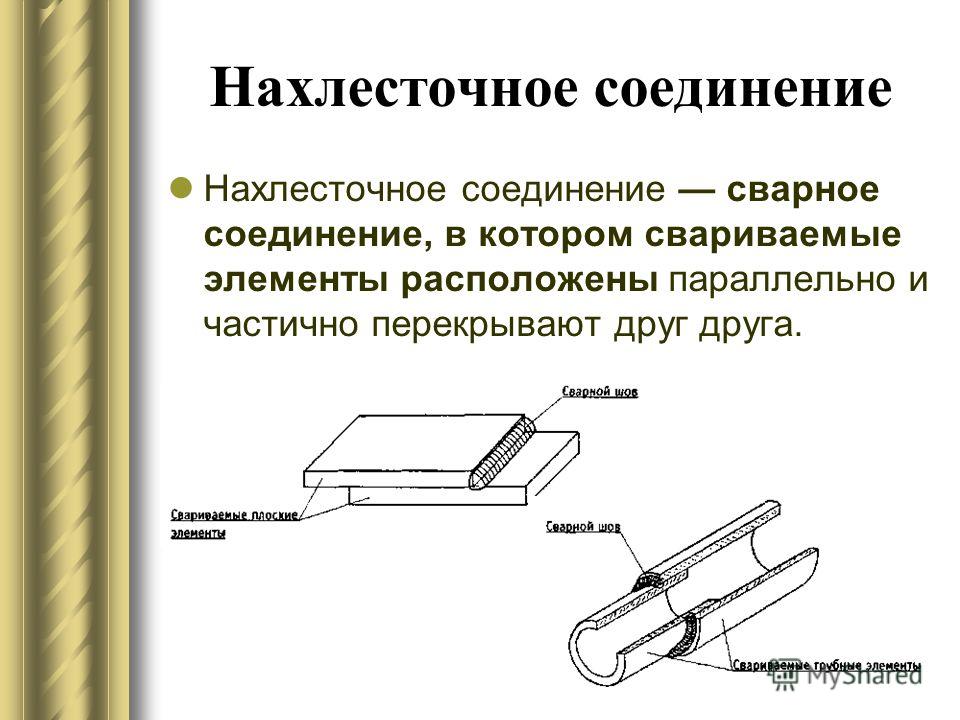

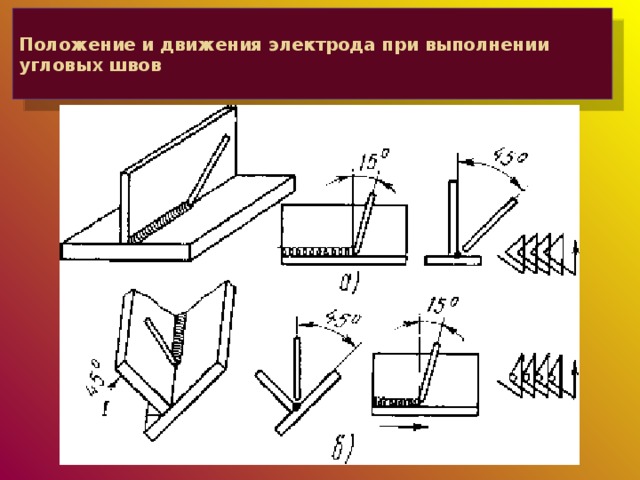

Существуют два вида сварки угловых швов: тавровые (при Т-образных соединениях) и нахлесточные, оба вида очень распространены в сварочном деле. Рассмотрим каждый по отдельности.

Техника сварки Т-образных соединений

Чтобы получился правильный сварочный шов, нужно одну плоскость поставить горизонтально, а другую — вертикально. Сварка углового шва должна производиться строго под прямым углом. Если вертикальное свариваемое изделие не толще 12 мм, то дополнительной обработки оно не требует. Единственно, нужно смотреть, чтобы нижняя кромка вертикального изделия была обрезана максимально ровно, и зазор стыка не имел больше 2 мм.

Если вертикальное свариваемое изделие не толще 12 мм, то дополнительной обработки оно не требует. Единственно, нужно смотреть, чтобы нижняя кромка вертикального изделия была обрезана максимально ровно, и зазор стыка не имел больше 2 мм.

В сварочной конструкции тавровых соединениях все детали имеют важное значение, точнее их толщина. Так, например, если вертикальное изделие имеет толщину от 12 до 25 мм, то нужно сделать подготовку в V-образной форме. Если вертикальный лист от 25 до 40 мм толщиной, то скосы кромок нужно обрезать U- образной формы только с одной стороны. А если толщина — больше 40 мм, то делается обрез по обе стороны V- образной формы.

Опасно, когда шов имеет не проваренную одну из сторон или не проваренный угол. Поэтому в процессе сварки углового шва электрод нужно расположить так, чтобы он оказался в плоскости, которая делит угол пополам. А концом электрода выполняются колебательные движения, чтобы расплавились кромки металла. Нужно обязательно заранее определить, чтобы длина сварочного шва была соразмерной углу между изделиями.

Как правильно наложить угловой шов

Сварка углового шва зависит, прежде всего, от правильного зажигания электрической дуги. Зажигание электрической дуги является очень важным и основным моментом в сварочной работе. Зажечь дугу нужно непосредственно перед тем, как начать процесс сварки, и повторно зажигать только при ее обрыве в процессе.

Дуга возбуждается на нижнем горизонтальном листе на расстоянии 3-4 мм от вершины угла, затем дугу нужно подвести к вершине угла и задержать ее там для того, чтобы лучше приплавились углы. Дальше дугу нужно поднять на высоту катета шва по вертикальному изделию и плавно передвигать назад. Затем немного быстрее дугу нужно опустить вниз на горизонтальное изделие и довести на нем толщину шва на размер катета.

Грубейшая ошибка — начинать сварку шва с вертикального свариваемого изделия, так как расплавленный металл с электрода наплывет на нижний нерасплавленный и перекроет вершину угла. В этом случае провар не получится, а обнаружить его можно, только поломав металл.

Когда идет процесс сварки толстопокрытыми электродами или с повышенным током, формируется большая площадь топленого металла, из-за чего наложение угловых швов невозможно, потому что расплавленный металл стекает на горизонтальное изделие, и шов просто получится неправильный.

Чтобы этого избежать, свариваемые изделия нужно расположить наклоном к горизонту под 45 градусным углом, а сварку произвести лодочкой. Посмотрите наглядно, как сделать сварочный шов — видео на нашем сайте, где показана вся техника, а также практически, как правильно делается зачистка швов после сварки.

Техника сварки нахлесточных соединений

Такой вид сварки применяется, в основном, в листовых конструкциях. Концы листов, которые будут свариваться, накладываются друг на друга на определенную величину, равную примерно 3-5 толщин листов. Проваривать их нужно по периметру или по кромке углового шва, который образовался накрытием листов. Положительным моментом в этом виде сварки является то, что нет необходимости обрабатывать кромки. Отрицательный момент заключается в том, что затрачивается лишний материал, и конструкция становится тяжелее. Тем не менее, нахлесточное соединение применяется часто.

Отрицательный момент заключается в том, что затрачивается лишний материал, и конструкция становится тяжелее. Тем не менее, нахлесточное соединение применяется часто.

Поделитесь со своими друзьями в соцсетях ссылкой на этот материал (нажмите на иконки):

swarka-rezka.ru

Как делать правильный вертикальный шов при сварных работах

Производить сварку на горизонтальной поверхности может даже новичок с небольшим опытом работы. А вот сделать качественный вертикальный шов без необходимых теоретических знаний и хорошей практики невозможно. В данной статье представлена сварка вертикального шва (видео), чтобы помочь начинающим специалистам избежать распространённых ошибок.

Сварка является одним из самых надёжных методов соединения металлических деталей. Но это утверждение является истинным только в том случае, если работа выполнена качественно. Что же необходимо усвоить новичку, чтобы стать настоящим профессионалом в этом деле?

Опытные специалисты знают, что при проведении любых сварочных работ надо чётко соблюдать все правила техники безопасности, а начинать необходимо со спецодежды. Выполнять работу следует только в защитном брезентовом костюме или робе, ноги должны быть защищены кирзовыми ботинками, руки — замшевыми перчатками и брезентовыми рукавицами, а лицо и волосы — маской сварщика. Только надев всю эту экипировку, можно приступать к работе.

Выполнять работу следует только в защитном брезентовом костюме или робе, ноги должны быть защищены кирзовыми ботинками, руки — замшевыми перчатками и брезентовыми рукавицами, а лицо и волосы — маской сварщика. Только надев всю эту экипировку, можно приступать к работе.

Чтобы была осуществлена правильная сварка металла, необходимо соблюдать чёткую и последовательную схему технологического процесса. Для начала нужно надёжно зафиксировать подготовленные детали при помощи зажимов, струбцин или стяжек, и скрепить их прихватами в нескольких местах по краям изделия. Это является необходимым этапом подготовки, и пренебрегать им нельзя. Дело в том, что во время сварки происходит сильный нагрев металла, а затем его охлаждение вызывают значительную деформацию конструкции.

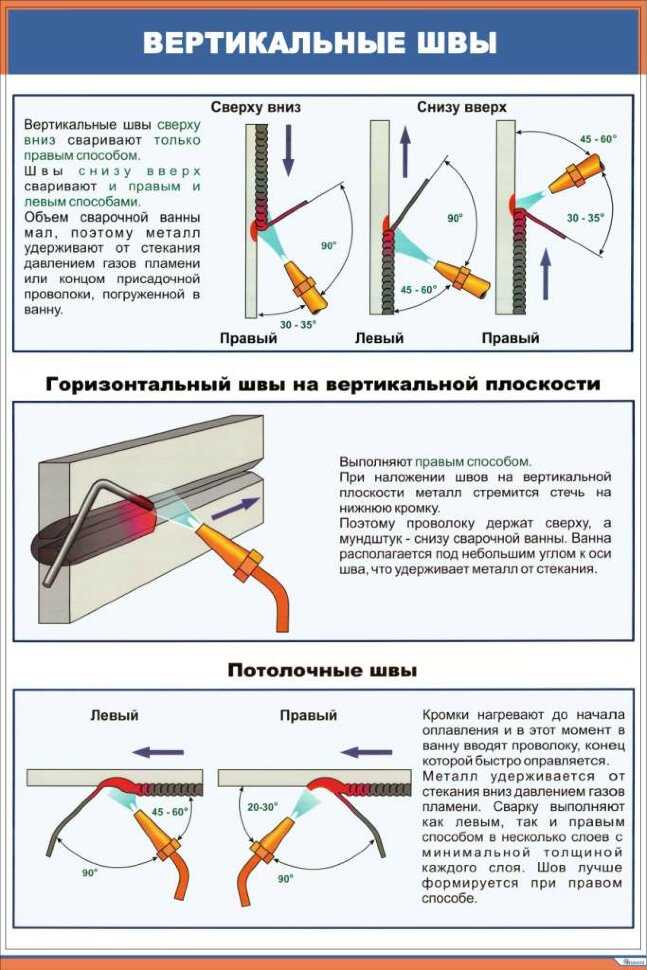

Особенности вертикальных сварочных швов

При сварке вертикальных швов расплавленный металл будет стремиться стекать вниз, из-за чего в нижнюю часть смещается и вершина шва. Чтобы избежать наплывов, сварку надо выполнять узкими небольшими валиками, не делая при этом поперечных колебаний, демонстрирует это сварка вертикального шва (видео).

Ток для выполнения данных швов выставляется максимально допустимой величины, предусмотренный для выбранной толщины металла. Далее необходимо правильно подобрать электроды, учитывая при этом структуру сварочной поверхности. Также надо рассчитать их диаметр, который должен соотноситься с толщиной обрабатываемого металла. Имеющаяся на электродах маркировка позволит не ошибиться в выборе.

Схема выполнения вертикального шва

Закрепив детали и выбрав правильную силу тока, можно приступать к сварочным работам.

- Начинать надо с выбора угла наклона электрода относительно плоскости изделия. Оптимальным считается угол от восьмидесяти до девяноста градусов. При этом обеспечивается максимальная отдача энергии дуги, что гарантирует глубокое проплавление тела основного металла. Также выбор правильного угла обеспечит равномерное стекание расплавленного электрода, что позволит получить ровный и качественный шов.

- Сварка вертикальных швов всегда осуществляется снизу вверх, заливая зазор между деталями расплавленной электродной проволокой или электродом.

- Окончание электрода должно всегда быть направлено в середину шва.

- Для получения качественного шва нужно осуществлять периодические вращательные движения для того, чтобы собирать расплавленный металл в точку, где происходит соединение двух деталей.

- Скорость прохождения сварочной дуги по верхней линии шва должна быть подобрана таким образом, чтобы нижняя часть жидкой ванны немного не доходила до верхушки предыдущего валика или едва его касалась.

- После окончания сварки необходимо подождать определённое время пока обработанная поверхность остынет. Затем следует молоточком сбить образовавшийся на поверхности металла шлак, образованный продуктами горения.

Чтобы более наглядно представить описанный процесс, стоит посмотреть «Вертикальный шов, сварка: видео» — материал, представленный ниже.

Проверка качества работ

После окончания процесса сварки и зачистки поверхностей от окалины и шлака, необходимо провести тщательный осмотр шва на наличие трещин, пор, кратеров или прожогов металла.

Если такие изъяны будут обнаружены, то говорить о качественно выполненной работе нельзя. Данный брак со временем вызовет разрыв или разлом металла, что может привести к серьёзным последствиям. Поэтому надо сразу же проводить реставрацию шва.

Во-первых, нужно очень тщательно произвести зачистку всей поверхности при помощи металлической щётки или напильника.

Во-вторых, произвести реставрацию шва только в тех местах, где был зафиксирован брак. Переваривать всю соединительную поверхность деталей нет необходимости.

Заключение

Новичкам следует помнить, что теоретические знания, получаемые при просмотре «Вертикальный шов, сварка: видео», являются очень важной частью процесса обучения. Только после освоения основных принципов выполнения данных работ, можно приступать к практической части.

Поделитесь со своими друзьями в соцсетях ссылкой на этот материал (нажмите на иконки):

swarka-rezka. ru

ru

Как правильно делать сварочный шов

Техника выполнения сварочных швов (их еще называют валиковые) предполагает выбор режима и приема манипуляции электродом. Как правильно сделать сварочный шов, видео на нашем сайте все подробно и доступно покажет.

Существуют два вида сварки угловых швов: тавровые (при Т-образных соединениях) и нахлесточные, оба вида очень распространены в сварочном деле. Рассмотрим каждый по отдельности.

Техника сварки Т-образных соединений

Чтобы получился правильный сварочный шов, нужно одну плоскость поставить горизонтально, а другую -вертикально. Сварка углового шва должна производиться строго под прямым углом. Если вертикальное свариваемое изделие не толще 12 мм, то дополнительной обработки оно не требует. Единственно, нужно смотреть, чтобы нижняя кромка вертикального изделия была обрезана максимально ровно, и зазор стыка не имел больше 2 мм.

В сварочной конструкции тавровых соединениях все детали имеют важное значение, точнее их толщина. Так, например, если вертикальное изделие имеет толщину от 12 до 25 мм, то нужно сделать подготовку в V-образной форме. Если вертикальный лист от 25 до 40 мм толщиной, то скосы кромок нужно обрезать U- образной формы только с одной стороны. А если толщина -больше 40 мм, то делается обрез по обе стороны V- образной формы.

Так, например, если вертикальное изделие имеет толщину от 12 до 25 мм, то нужно сделать подготовку в V-образной форме. Если вертикальный лист от 25 до 40 мм толщиной, то скосы кромок нужно обрезать U- образной формы только с одной стороны. А если толщина -больше 40 мм, то делается обрез по обе стороны V- образной формы.

Опасно, когда шов имеет не проваренную одну из сторон или не проваренный угол. Поэтому в процессе сварки углового шва электрод нужно расположить так, чтобы он оказался в плоскости, которая делит угол пополам. А концом электрода выполняются колебательные движения, чтобы расплавились кромки металла. Нужно обязательно заранее определить, чтобы длина сварочного шва была соразмерной углу между изделиями.

Как правильно наложить угловой шов

Сварка углового шва зависит, прежде всего, от правильного зажигания электрической дуги. Зажигание электрической дуги является очень важным и основным моментом в сварочной работе. Зажечь дугу нужно непосредственно перед тем, как начать процесс сварки, и повторно зажигать только при ее обрыве в процессе.

Дуга возбуждается на нижнем горизонтальном листе на расстоянии 3-4 мм от вершины угла, затем дугу нужно подвести к вершине угла и задержать ее там для того, чтобы лучше приплавились углы. Дальше дугу нужно поднять на высоту катета шва по вертикальному изделию и плавно передвигать назад. Затем немного быстрее дугу нужно опустить вниз на горизонтальное изделие и довести на нем толщину шва на размер катета.

Грубейшая ошибка -начинать сварку шва с вертикального свариваемого изделия, так как расплавленный металл с электрода наплывет на нижний нерасплавленный и перекроет вершину угла. В этом случае провар не получится, а обнаружить его можно, только поломав металл.

Когда идет процесс сварки толстопокрытыми электродами или с повышенным током, формируется большая площадь топленого металла, из-за чего наложение угловых швов невозможно, потому что расплавленный металл стекает на горизонтальное изделие, и шов просто получится неправильный.

Чтобы этого избежать, свариваемые изделия нужно расположить наклоном к горизонту под 45 градусным углом, а сварку произвести лодочкой. Посмотрите наглядно, как сделать сварочный шов -видео на нашем сайте, где показана вся техника, а также практически, как правильно делается зачистка швов после сварки.

Посмотрите наглядно, как сделать сварочный шов -видео на нашем сайте, где показана вся техника, а также практически, как правильно делается зачистка швов после сварки.

Техника сварки нахлесточных соединений

Такой вид сварки применяется, в основном, в листовых конструкциях. Концы листов, которые будут свариваться, накладываются друг на друга на определенную величину, равную примерно 3-5 толщин листов. Проваривать их нужно по периметру или по кромке углового шва, который образовался накрытием листов. Положительным моментом в этом виде сварки является то, что нет необходимости обрабатывать кромки. Отрицательный момент заключается в том, что затрачивается лишний материал, и конструкция становится тяжелее. Тем не менее, нахлесточное соединение применяется часто.

Поделитесь со своими друзьями в соцсетях ссылкой на этот материал (жмите на кнопки ниже):

Как варить правильно электросваркой

В этом уроке мы расскажем вам, как правильно пользоваться сварочным аппаратом и варить электросваркой. На самом деле в этом нет абсолютно ничего сложно, как может показаться на первый взгляд, а следуя нашим четким советами и рекомендациям вы быстро овладеете этим не хитрым занятием.

На самом деле в этом нет абсолютно ничего сложно, как может показаться на первый взгляд, а следуя нашим четким советами и рекомендациям вы быстро овладеете этим не хитрым занятием.

Итак, первым делом давайте узнаем с чем же нам придется иметь дело и какие виды сварочных аппаратов бывают.

Исходя из самого названия можно легко догадаться, что служит он для преобразования переменного тока электросети в постоянный сварочный ток. Состоит данное устройство из двух основных частей: выпрямительного блока и трансформатора. Основными преимуществами является то что они имеют более высокий коэффициент полезного действия, а так же обладают хорошими энергетическими показателями

С помощью этого устройства переменный ток от сети с помощью специальных транзисторов опять же преобразуется в постоянный, его основным достоинством является не большой вес и возможность регулировки тока.

Вводный видео урок о том как варить электродом

Важно заметить. что если аппарат подключается к бытовой электросети, то во избежании возникновения короткого замыкания и перегрева электропроводки, необходимо знать её основные параметры и характеристики. Перед выполнением работ в частном, загородном доме или квартире проверьте работоспособность всех электроавтоматов и лишь после этого приступайте к сварке.

Перед выполнением работ в частном, загородном доме или квартире проверьте работоспособность всех электроавтоматов и лишь после этого приступайте к сварке.

Только выполнение этих простых правил убережет вас от повторной прокладки проводки в квартире своими руками

Вещи необходимые сварщику

- Маска которая поможет уберечь глаза от яркого свечения.

- Замшевые перчатки

- Щётка и молоток для отбивки шлака

- Сварочный аппарат

- Электроды

- Одежда с длинными рукавами для защиты от искр.

Что бы научиться правильно варить электросваркой нужна в первую очередь постоянная практика, мы уверены что, практикуясь для начала на не сложных поверхностях с каждым разом у вас будет получаться все лучше и лучше.

Итак, выполняя правильные электросварочные работы первым делом позаботьтесь о технике безопасности, приготовьте маску и наденьте перчатки. Участок метала где будет производиться сварка необходимо хорошо зачистить наждачкой или шкуркой по металлу, делается это для того что бы удалить грязь и ржавчину, при таком подходе не возникнет проблем с розжигом дуги, а сварочный шов будет получаться ровным и красивым.

Основные этапы выполнения электросварочных работ

В комплекте со сварочным аппаратом всегда идут два специальных провода на одном из конце каждого находиться стальной зажим, первый провод предназначен для закрепления в нем электрода, а второй (масса) необходимо закреплять к рабочей детали с которой будет происходить сварка. Порядок выполнения работ:

- Заранее приготовленный электрод устанавливаем в держатель.

- Второй провод с зажимом закрепляем непосредственно на детали где будет производиться сварка.

- Легким постукиванием электродом по металлу зажигаем электрическую дугу.

- Медленно и аккуратно ведем электродом по месту стыка металлов, при этом совершая возвратно поступательные движения.

- После сварки не большого участка останавливаемся, смотрим и оцениваем проделанную работу.

- При необходимости удаляем образовавшийся шлак при помощи молотка или щетки.

- Если все в порядке, продолжаем выполнять те же самые действия.

В конечном итоге у вас должен получиться шов. И пускай в первый раз он будет не таким красивым и ровным как хотелось бы, постоянно выполняя сварочные работы вы приловчитесь, наберетесь опыта и окончательно освоите это не хитрое ремесло.

И пускай в первый раз он будет не таким красивым и ровным как хотелось бы, постоянно выполняя сварочные работы вы приловчитесь, наберетесь опыта и окончательно освоите это не хитрое ремесло.

Как правильно варить электросваркой видео

На этом наш урок закончен, надеюсь сейчас вы в полной мере понимаете, как правильно варить электросваркой.

Дуговая сварка своими руками. Электросварка. Самоучитель. Сварной шов. Приварить, заварить самому. Научиться, обучиться сварочным работам.

Давайте поговорим о такой теме, как сварка. Многих она пугает. Некоторые с благоговением относятся к человеку в черной маске. Кто-то считает, что ему этому научиться вообще не под силу.

Все отчасти правы. Для того чтобы научиться действительно качественно и надежно соединять детали с помощью сварки вам придется потратить немало времени на обучение, изучение основ, практику, дальнейшую теорию и, наконец, накопление опыта. Но не буду вас пугать. Я лет восемь назад думал точно также. Однако необходимость самостоятельно делать сварные соединения в своем хозяйстве подвигла меня на приобретение сварочного аппарата, с которым я поехал к своему отчиму, который работал одно время сварщиком, и сказал: ‘Учи!’. Потом пришлось читать книжки, первые конструкции получались кривыми, швы неоднородными, хрупкими. Но потихоньку пришел опыт – ‘сын ошибок трудных’, и постепенно все начало получаться. И я стал получать удовольствие от процесса. Чего и вам желаю. На сегодняшний день я отнюдь не считаю себя профессионалом, но в прошлом сезоне я уже спокойно собирал серьезную конструкцию немалых размеров. Работал вместе со старым профессиональным сварщиком. Претензий у него к моим швам не было ни разу. Резюмируя вступление, скажу: сварка очень интересный, но и очень сложный процесс, нужный в частном хозяйстве, и на самом деле будет здорово, если вы приобретете необходимые навыки в этом деле. Тогда вам станет многое по плечу. Теперь по порядку.

Но не буду вас пугать. Я лет восемь назад думал точно также. Однако необходимость самостоятельно делать сварные соединения в своем хозяйстве подвигла меня на приобретение сварочного аппарата, с которым я поехал к своему отчиму, который работал одно время сварщиком, и сказал: ‘Учи!’. Потом пришлось читать книжки, первые конструкции получались кривыми, швы неоднородными, хрупкими. Но потихоньку пришел опыт – ‘сын ошибок трудных’, и постепенно все начало получаться. И я стал получать удовольствие от процесса. Чего и вам желаю. На сегодняшний день я отнюдь не считаю себя профессионалом, но в прошлом сезоне я уже спокойно собирал серьезную конструкцию немалых размеров. Работал вместе со старым профессиональным сварщиком. Претензий у него к моим швам не было ни разу. Резюмируя вступление, скажу: сварка очень интересный, но и очень сложный процесс, нужный в частном хозяйстве, и на самом деле будет здорово, если вы приобретете необходимые навыки в этом деле. Тогда вам станет многое по плечу. Теперь по порядку. Моя цель – добиться не просто того, чтобы вы взяли детали, сварочный аппарат и что-то как-то сварили, а чтобы у вас возникло понимание процесса и важности всех деталей во влиянии на конечный результат (а их в этом процессе очень много). Мы будем рассматривать исключительно ручную дуговую сварку – самый популярный вид сварки, особенно в быту. По вопросам, требующим вашего понимания, буду отсылать к источникам. Иначе у меня получится не статья, а ‘роман о сварке’.

Моя цель – добиться не просто того, чтобы вы взяли детали, сварочный аппарат и что-то как-то сварили, а чтобы у вас возникло понимание процесса и важности всех деталей во влиянии на конечный результат (а их в этом процессе очень много). Мы будем рассматривать исключительно ручную дуговую сварку – самый популярный вид сварки, особенно в быту. По вопросам, требующим вашего понимания, буду отсылать к источникам. Иначе у меня получится не статья, а ‘роман о сварке’.

Что такое сварка?

Итак, что такое сварка, и какие ее виды существуют? Классическое определение сварки такое: ‘Процесс получения неразъемных соединений посредством установления межатомных связей между соединяемыми частями при их нагревании и (или) пластическом деформировании’. Звучит сложно. И, кстати, может относиться не только к металлам, но и к пластику, и к керамике. Но нас интересует сегодня, конечно же, металл, и что же с ним происходит? Тогда капните капельку йода или зеленки в стакан с водой. Вы увидите, как постепенно вода будет окрашиваться. Происходит процесс диффузии. А теперь капните эту же капельку в стакан с горячей водой. Вы увидите, что процесс происходит значительно быстрее. Теперь представьте, что у вас две детали. Они находятся очень близко друг от друга. Они начинают расплавляться с помощью высокотемпературной электродуги. Это очень сложная штука и принцип ее возникновения и жизни непрост. Вы увидите сами, насколько интересен процесс ее горения. Но она нас пока интересует с точки зрения передачи энергии материалу.

Происходит процесс диффузии. А теперь капните эту же капельку в стакан с горячей водой. Вы увидите, что процесс происходит значительно быстрее. Теперь представьте, что у вас две детали. Они находятся очень близко друг от друга. Они начинают расплавляться с помощью высокотемпературной электродуги. Это очень сложная штука и принцип ее возникновения и жизни непрост. Вы увидите сами, насколько интересен процесс ее горения. Но она нас пока интересует с точки зрения передачи энергии материалу.

Так вот, процесс будет напоминать то, что вы увидели в стакане. Но еще быстрее и сложнее. Металл – плотная структура. Атомы расположены недалеко друг от друга. Под действием нагревания (а оно может происходить и при пластическом деформировании), а именно – под действием т. н. энергии активации – термической или механической, начинает происходить плавление и взаимопроникновение материалов. При правильной сварке в момент охлаждения сварного шва начинает образовываться новая кристаллическая структура металла, которая состоит, как правило, из материалов обеих деталей и примесных металлов и химических веществ, которые привносит плавящийся электрод и его покрытие (бывают и неплавящиеся электроды!). Материал шва, таким образом, будет всегда отличаться от материала соединяемых элементов, но прочность шва обычно не уступает прочности основного металла. Вообще, в процессе такого соединения материалов происходит огромное количество процессов – и физических, и химических. Все их просто невозможно рассмотреть в этом материале.

Материал шва, таким образом, будет всегда отличаться от материала соединяемых элементов, но прочность шва обычно не уступает прочности основного металла. Вообще, в процессе такого соединения материалов происходит огромное количество процессов – и физических, и химических. Все их просто невозможно рассмотреть в этом материале.

К сожалению в статьях периодически встречаются ошибки, они исправляются, статьи дополняются, развиваются, готовятся новые. Подпишитесь, на новости. чтобы быть в курсе.

Если что-то непонятно, обязательно спросите!Задать вопрос. Обсуждение статьи. [4] сообщений.

‘Поскольку полярность ‘электрод-изделие’ меняется 50 раз в секунду, то это вызы вает. ‘ мммммм, то есть вы не в курсе, что частота переменного тока 50гц, что вовсе не означает смену 0/фаза 50 раз в сек. Или вы тоже считаете, что ‘+’ это поток протонов, а ‘минус’ электронов? Я вообще считал, что ноль подсоединяется к изделию, а фаза подается к электроду. Читать ответ.

Сам я работаю сварщиком 25 лет. Умею все, но объяснять не горазд. Сейчас мой сы н решил пойти по стопам своего отца. Я поискал в интернете материал, чтобы ему основы усвоить. И остановился на Вашем. Спасибо. Читать ответ.

Умею все, но объяснять не горазд. Сейчас мой сы н решил пойти по стопам своего отца. Я поискал в интернете материал, чтобы ему основы усвоить. И остановился на Вашем. Спасибо. Читать ответ.

Как сделать стол самому, своими руками. Самодельный стол. Сделайте стол сами. Нередко нужен стол совершенно определенного размера или форм.

Источники: https://swarka-rezka.ru/svarka-uglovogo-shva-kak-sdelat-pravi/, https://boldproject.ru/elektrika/kak-pravilno-varit-elektrosvarkoj.html, https://hw4.ru/welding-with-his-hands

Комментариев пока нет!

pravilnodelat.ru

Как класть сварочный шов, чтобы он был надежным и прочным: техника, этапы и нюансы

Сейчас чтобы соединить детали из различных материалов, например из металла, нужна сварка. Есть много разновидностей этого процесса ведь сварка используется для многих целей: от домашних нужд и до создания более сложных конструкций.

Есть много разновидностей этого процесса ведь сварка используется для многих целей: от домашних нужд и до создания более сложных конструкций.

Сама по себе технология не очень сложная, если хорошо разобраться в теории (виды сварки, технологии, основные понятия), то остается только практиковаться в создании швов, чтобы они получались качественные, а значит не только красивые, а и прочные.

Так что этим может заниматься каждый, главное – уделять время для самообучения.

Содержание статьиПоказать

- Виды швов

- Технология выполнения шва

- Залог красивого шва

- Советы

Виды швов

Сначала разберём что же такое сварка. Это понятие обозначает процесс плавления материала деталей для прочного скрепления их между собой сварочным швом. Обычно для этого используется специальная аппаратура.

В свою очередь сварочный шов – это место соприкосновения деталей и скреплениях их за счёт плавки краёв и создания металла шва, то есть сплава из материала деталей.

Также есть понятие зона сплавления, что обозначает участок между сплавом шва и материалом детали. Сам процесс плавки происходит с помощью термовлияния и зона на, которую оно приходится это область, которая не плавится, но меняет свойства из-за изменений температуры.

Одна из самых главных запчастей прибора – электрод. Это металлический стержень, который содержит химические напыления и проводит ток.

А разряд, который обеспечивает процесс плавления, возникает между электродом и материалом детали, а называется электродугой. Для различных целей используются, соответственно, разные виды сварки.

Среди их отличий есть некоторые характеристики. При сварке могут использоваться различные материалы, техники формировки швов та и сами швы.

К примеру, есть такие виды как дуговая сварка и газовая. В первой основной плавящий элемент это электрод. Его задача это работа с дугой, то есть создавать её и удерживать на материале детали.

Во втором виде сварки источник тепла – это горелка. Она выпускает пламя, которе образовывается при горении смеси кислорода и ацетилена.

Она выпускает пламя, которе образовывается при горении смеси кислорода и ацетилена.

Суть в том, что в разных видах происходит различное воздействие на детали, которые сплавляются между собой. Но в это же время результат один и тот же – детали скрепляются между собой.

Это происходит следующим образом – сперва детали располагаются на близком расстоянии, будто они уже скреплены. Далее детали прогреваются инструментом и их края начинают плавиться – это образовывается сварочная ванна.

Иногда для упрочнения сварочного шва добавляют дополнительный метал, что увеличивает количество металла. Когда материал плавится, то получается линия, вдоль которой потом расплавленный участок кристаллизуется и становится швом.

Важно сначала научится пользоватся основной техникой прежде, чем приступать к экспериментам с видами. На сварочный аппарат должен быть настроен так, чтобы его настройки соответствовали характеристикам материала, который будет плавиться.

Если вы наловчились правильно сплавлять по базовым принципам, тогда можно переходить к тренировке с различными типами сварочных соединений.

У каждого типа есть своя методика выполнения. Рассмотрим самые распространённые из них. Внешне они бывают плоские, усиленные или ослабленные. Есть два вида сварочного швов за методом их выполнения – это односторонние и двухсторонние.

Двусторонние – это когда спаиваются детали с двух сторон, а односторонние – с одной. Соединения могут состоять из одного, двух или трёх слоёв. Также есть классификация по их длине – точечные, двусторонние шахматные, цепные, непрерывные.

Ещё у сварочных швов бывает разное направления приложения усилий, например поперечное, косое или продольное. Один из вариантов это комбинированное.

И последний критерий классификации – это размещение в пространстве относительно детали. Они бывают горизонтальные, вертикальные, потолочные, нижние.

Технология выполнения шва

Далее начнём разбор непосредственно принципа создания сварочного шва. Существует несколько этапов этого процесса:

- Подготовительный этап

Как это можно понять с названия, на этом этапе нужно выполнить некоторые подготовительные работы. Для начала, нужно учесть правила безопасности при подготовке места, где всё это будет происходить.

Для начала, нужно учесть правила безопасности при подготовке места, где всё это будет происходить.

Далее нужно подобрать экипировку, которая защитит тело от возможных технических повреждений. Потом происходит подготовка именно деталей к дальнейшей работе.

Для этого они зачищаются от ненужных покрытий типа грязи, лака или пыли и обычно это осуществляется чем-то вроде металлической щетки. Затем выставляются нужные настройки на аппарате и начинается сам процесс.

- Создание дуги (поджог горелки)

Этот этап зависит от типа сварки и уже для каждого типа есть отдельные инструкции.

- Создание сварочных швов

Для каждого типа соединения существует свой порядок действий, которого нужно придерживатся.

- Завершающий этап

Если вы использовали дуговую сварку, то нужно почистить валик. При других видах сварки это не нужно потому, что соединения не шлакуются, соотвественно – никакого мусора.

Залог красивого шва

youtube.com/embed/uSpmpj5F6Pw?feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””/>Чтобы в результате получить хороший, красивый сварочный шов нужно знать методики его создания, потому что недостаточно просто поставить детали близко друг к другу и провести ровно электрод.

У каждого из методов создания сварочных соединения есть общий принцип – это плавное введения электрода вдоль какой-то дорожки, чтобы получить ровный след. Чтобы этот след был красивым, орудие, которым мы работаем, нужно повернуть на 60 градусов к детали сплавки.

Проводить нужно плавно с одинаковой скоростью, иначе если задержаться на одном месте – можно пропалить материал. Самый простой и распространённый способ – это метод зигзага. Он используется для разных видов материалов.

Проводник нужно вести из правого угла в левую сторону как бы по диагонали, а потом в зеркальном отображении двигаться вправо. Создается впечатление, что на изделии рисуется зигзаг.

Для достаточно больших расстояний между деталями (более 5мм) используют метод елочка. Такой метод требует больше штрихов при сплавке что приводит до того, что образовывается больше наплавленного материала, который скрепляет детали.

Лучше всего начинать также с правого, а потом вести горизонтальную линию в левую сторону, затем диагональную, которая стремится вниз, к средине шва. Потом под таким же углом линию вверх до точки, которая находится выше, чем та с которой начали.

Так образуется немалое количество треугольничков, образующих елочку. Также красивое сварочное соединение получается исполненный методом петелька.

Его зачастую используют при работе с тонким металлом, когда работают такими инструментами как полуавтомат. Соединения накладываются движениями, которые напоминают непрерывное написание ряда петелек.

Советы

youtube.com/embed/15n9mYtDqaw?feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””/>Есть несколько советов от опытных специалистов новичкам, у которых возникают сложности при создании сварочных соединений. Бывают случаи, когда вроде делаешь всё правильно, но всё же сделать работу хорошо не получается.

Для начала, чтобы сварочный шов был надёжный и прочный детали должны располагаться на стабильном расстоянии друг от друга по всему периметру шва.

Также и электрод должен находится на правильном расстоянии по отношению к детали, в другом случае теряется дуга и соединение деформируется.

Чтобы металл не растекался, когда работа происходит на поверхности, которая расположена вертикально советуют работать снизу вверх.

В завершение – чтобы металл кристаллизировался быстро и без потёков электрод нужно наклонить под углом к детали 60-75 градусов.

Контроль качества сварных швов и соединений

21.

Контроль сварных швов условно можно разделить на 2 этапа – до проведения сварочных работ (предупреждающий образование дефектов) и в процессе эксплуатации металлоконструкций (выявляющий уже имеющиеся дефекты).

Попробуем рассмотреть более детально каждый из этих этапов.

Контроль, предупреждающий образование дефектов сварки.

В нем учитываются и контролируются следующие параметры:

Подготовка сварки, контролируются:

- Состояние и свойства рабочей поверхности

- Сварочное оборудование и расходные материалы (электроды, флюсы, присадки и пр.)

- Квалификация специалистов

- Качество и свойства свариваемых и сварочных материалов

- Порядок наложения швов и дальнейшая зачистка швов

Все сварочные работы регламентируются НД. Сборку под сварку и разделку швов осуществляют по стандартам и техническим условиям.

После проведения всех работ и начала использования металлоконструкций появляется необходимость в выявлении дефектов, возникающих в процессе эксплуатации.

И тут мы переходим к тому, каким образом стоит контролировать и выявлять имеющиеся дефекты.

Способы контроля качества сварных швов и соединений

Внешний контроль

Самый простой, наименее затратный, но при этом позволяющий обнаружить только самые значительные дефекты способ – внешний. Внешний контроль швов включает в себя не только визуальный осмотр, но также обмер сварных швов, замеры кромок и прочие процедуры.

Внешний осмотр и обмеры швов – наиболее простые и широко распространенные способы контроля их качества. Они являются первыми контрольными операциями по приемке готового сварного узла или изделия. Этим видам контроля подвергают все швы независимо от того, как они будут испытаны в дальнейшем.

Внешним осмотром швов выявляют наружные дефекты: непровары, наплывы, подрезы, наружные трещины и поры, смещение свариваемых кромок деталей и т. п. Визуальный осмотр производят как невооруженным глазом, так и с применением лупы с увеличением до 10 раз.

п. Визуальный осмотр производят как невооруженным глазом, так и с применением лупы с увеличением до 10 раз.

Всякий контроль сварных соединений начинается с внешнего осмотра, с помощью которого можно выявить не только наружные дефекты, но и некоторые внутренние. Например, разная высота и ширина шва и неравномерность складок свидетельствуют о частых обрывах дуги, следствием которых являются непровары.

Перед осмотром швы тщательного очищаются от шлака, окалины и брызг металла. Более тщательная очистка в виде обработки шва (промывкой спиртом и травлением 10%-ным раствором азотной кислоты) придает шву матовую поверхность, на которой легче заметить мелкие трещины и поры.

Обмеры швов позволяют судить о качестве сварного соединения: недостаточное сечение шва уменьшает его прочность, слишком большое – увеличивает внутренние напряжения и деформации. Размеры сечения готового шва проверяют по его параметрам в зависимости от типа соединения. У стыкового шва проверяют его ширину, высоту, размер выпуклости со стороны корня шва, в угловом – измеряют катет. Замеренные параметры должны соответствовать ТУ или ГОСТам. Размеры швов контролируют обычно измерительными инструментами или специальными шаблонами.

У стыкового шва проверяют его ширину, высоту, размер выпуклости со стороны корня шва, в угловом – измеряют катет. Замеренные параметры должны соответствовать ТУ или ГОСТам. Размеры швов контролируют обычно измерительными инструментами или специальными шаблонами.

Внешний осмотр и обмеры сварных швов не дают возможности окончательно судить о качестве сварки. Они устанавливают только внешние дефекты шва и позволяют определить их сомнительные участки, которые могут быть проверены более достоверными способами.

После проведения визуального контроля швы могут контролироваться металлографическими исследованиями, химическим анализом, механическими испытаниями, просвечиванием рентгеновскими и гамма-лучами, магнитными методами и с помощью ультразвука.

Металлографические исследования (разрушающий контроль)

Заключаются в следующем: высверливается отверстие, проходящее через шов и основной металл. Поверхность отверстия протравливают 10%-ным водным раствором двойной соли хлорной меди и аммония в течение 1-3 мин. Осадок меди удаляют водой. Протравленную поверхность осматривают невооруженным глазом или с помощью лупы. При этом выявляют качество провара и наличие внутренних дефектов. Для ответственных сварных конструкций производят более полные металлографические исследования макро – и микрошлифов из специально сваренных контрольных пластин или из пластин, вырезанных из сварных соединений.

Осадок меди удаляют водой. Протравленную поверхность осматривают невооруженным глазом или с помощью лупы. При этом выявляют качество провара и наличие внутренних дефектов. Для ответственных сварных конструкций производят более полные металлографические исследования макро – и микрошлифов из специально сваренных контрольных пластин или из пластин, вырезанных из сварных соединений.

Химическим анализом определяют состав основного и наплавленного металлов и электродов, а также их соответствие установленным техническим условиям на изготовление сварного изделия. Методы отбора проб для химического и спектрального анализов описаны в ГОСТ 7122—81.

Механические испытания проводят либо на специально сваренных контрольных образцах, либо на образцах, вырезанных из сварного соединения. С их помощью определяют предел прочности на растяжение, ударную вязкость, твердость и угол загиба.

Радиографический контроль

После того как визуальный осмотр завершен, следует его просвечивание. Эта процедура требует использования рентгена или гамма-лучей.

Эта процедура требует использования рентгена или гамма-лучей.

При проверке рентгеном аппарат устанавливают с внутренней стороны металлоконструкции. С помощью рентгена можно увидеть места, где сварочное оборудование оказало недостаточное воздействие – на пленке они будут отмечены пятнами более темных оттенков, чем основной цвет соединений. С помощью рентгена можно увидеть места, где сварочное оборудование оказало недостаточное воздействие – на пленке они будут отмечены пятнами более темных оттенков, чем основной цвет соединений. С помощью подобного метода происходит выявление трещин в металлоконструкции, непроваров, шлаковых включений и других деформаций, незаметных при внешнем осмотре.

Рентгенографическим способом можно контролировать металлические соединения толщиной не более 6 см.

Контроль непроницаемости сварных швов и соединений

Сварные швы и соединения ряда изделий и сооружений должны отвечать требованиям непроницаемости (герметичности) для различных жидкостей и газов.

Контроль керосином основан на физическом явлении капиллярности, которое заключается в способности керосина подниматься по капиллярным ходам – сквозным порам и трещинам. В процессе испытания сварные швы покрываются водным раствором мела с той стороны, которая более доступна для осмотра и выявления дефектов. После высушивания окрашенной поверхности с обратной стороны шов обильно смачивают керосином. Неплотности швов выявляют по наличию на меловом покрытии следов проникшего керосина. Появление отдельных пятен указывает на поры и свищи, полос – сквозных трещин и непроваров в шве. Благодаря высокой проникающей способности керосина обнаруживаются дефекты с поперечным размером 0,1 мм и менее.

Появление отдельных пятен указывает на поры и свищи, полос – сквозных трещин и непроваров в шве. Благодаря высокой проникающей способности керосина обнаруживаются дефекты с поперечным размером 0,1 мм и менее.

Контроль аммиаком основан на изменении окраски некоторых индикаторов (раствор фенолфталеина, азотнокислой ртути) под воздействием щелочей. В качестве контролирующего реагента применяется газ аммиак. При испытании на одну сторону шва укладывают бумажную ленту, смоченную 5%-ным раствором индикатора, а с другой стороны шов обрабатывают смесью аммиака с воздухом. Аммиак, проникая через неплотности сварного шва, окрашивает индикатор в местах залегания дефектов.

Контроль воздушным давлением (сжатым воздухом или другими газами) подвергают сосуды и трубопроводы, работающие под давлением, а также резервуары, цистерны и т.п. Это испытание проводят с целью проверки общей герметичности сварного изделия. Малогабаритные изделия полностью погружают в ванну с водой, после чего в него подают сжатый воздух под давлением, на 10 – 20% превышающим рабочее. Крупногабаритные конструкции после подачи внутреннего давления по сварным швам покрывают пенным индикатором (обычно раствор мыла). О наличии неплотностей в швах судят по появлению пузырьков воздуха. При испытании сжатым воздухом (газами) следует соблюдать правила безопасности.

Крупногабаритные конструкции после подачи внутреннего давления по сварным швам покрывают пенным индикатором (обычно раствор мыла). О наличии неплотностей в швах судят по появлению пузырьков воздуха. При испытании сжатым воздухом (газами) следует соблюдать правила безопасности.

Контроль гидравлическим давлением применяют при проверке прочности и плотности различных сосудов, котлов, паро-, водо- и газопроводов и других сварных конструкций, работающих под избыточным давлением. Перед испытанием сварное изделие полностью герметизируют водонепроницаемыми заглушками. Швы с наружной поверхности тщательно просушивают обдувом воздухом. Затем изделие заполняют водой под избыточным давлением, в 1,5 – 2 раза превышающим рабочее, и выдерживают в течение заданного времени. Дефектные места определяют по проявлению течи, капель или увлажнению поверхности швов.

Магнитографический способ проверки качества необходим, чтобы обнаружить поле рассеивания, образующееся там, где есть дефекты. Способ заключается в намагничивании поверхности детали, после чего область полей появляется сверху магнитной ленты, которую прижимают на поверхность швов. Весь процесс проверки металлоконструкции фиксируется с помощью дефектоскопа, а после информация считывается и, таким образом, устанавливается, есть ли на швах дефекты. Подобный метод позволяет выявлять наличие трещин, пор, непроваров, шлаковых включений и других дефектов, возникающих в процессе сварки. Также с помощью магнитографического метода можно определить наличие на поверхности швов поперечных трещин, широких непроваров или округлых пор, однако с поиском дефектов подобного рода данный метод справляется несколько хуже. Использовать его можно только для металлических заготовок, толщина которых не превышает 1.2 см. Ультразвуковой способ проверки качества часто используется для оценки на соответствие ГОСТ стали и изделий из цветного металла.

Способ заключается в намагничивании поверхности детали, после чего область полей появляется сверху магнитной ленты, которую прижимают на поверхность швов. Весь процесс проверки металлоконструкции фиксируется с помощью дефектоскопа, а после информация считывается и, таким образом, устанавливается, есть ли на швах дефекты. Подобный метод позволяет выявлять наличие трещин, пор, непроваров, шлаковых включений и других дефектов, возникающих в процессе сварки. Также с помощью магнитографического метода можно определить наличие на поверхности швов поперечных трещин, широких непроваров или округлых пор, однако с поиском дефектов подобного рода данный метод справляется несколько хуже. Использовать его можно только для металлических заготовок, толщина которых не превышает 1.2 см. Ультразвуковой способ проверки качества часто используется для оценки на соответствие ГОСТ стали и изделий из цветного металла.

Ультразвуковой способ заключается в направлении звукового колебаний на поверхность металла и последующего отражения, чтобы выявить возможные дефекты. Для получения ультразвуковой волны используют несколько пьезоэлектрических кварцевых пластин, которые фиксируются в щупе. После колебания ультразвуковой волны, которые отражаются от металла, улавливаются специальным устройством – искателем, который преобразует ультразвуковой луч в заряженный электричеством импульс, переходящий к усилителю, а затем воспроизводящийся с помощью индикатора. Для того чтобы ультразвуковой способ был эффективен, перед тем, как ультразвуковой луч направляют на металл, его поверхность предварительно покрывают автолом или компрессорным маслом.

Для получения ультразвуковой волны используют несколько пьезоэлектрических кварцевых пластин, которые фиксируются в щупе. После колебания ультразвуковой волны, которые отражаются от металла, улавливаются специальным устройством – искателем, который преобразует ультразвуковой луч в заряженный электричеством импульс, переходящий к усилителю, а затем воспроизводящийся с помощью индикатора. Для того чтобы ультразвуковой способ был эффективен, перед тем, как ультразвуковой луч направляют на металл, его поверхность предварительно покрывают автолом или компрессорным маслом.

Химический метод контроля на соответствие ГОСТ заключается в обработке поверхности швов фенолфталеиновым раствором, перед этим поверхность необходимо тщательно зачистить, удалив все шлаки и загрязнения. После нанесения раствора место обработки накрывается тканью, которая пропитывается азотнокислым серебром (раствор 5%). Этот метод позволяет выявить наличие локальных течей: на этих местах серебро приобретет серебристо-черный вид, а фенолфталеин – красный.

Для того чтобы определить, насколько плотность сварного шва соответствует ГОСТ, применяют метод пробы керосином. Благодаря ему можно найти самые маленькие дефекты, размер которых может быть около 0.1 мм. Для выявления дефектов качества швы покрываются каолином или мелом с одной стороны, и смачивается керосином с другой. При наличии проницания в шве, на поверхности каолина или мела появятся жирные пятна желтого цвета. Появляются они не сразу, поэтому проверка на ГОСТ этим методом проводится не менее 4 часов.

Капиллярный контроль

Основан на капиллярной активности жидкостей – их способности втягиваться, проникать в мельчайшие каналы (капилляры), имеющиеся на поверхности материалов, в том числе поры и трещины сварных швов. Чем выше смачиваемость жидкости и чем меньше радиус капилляра, тем больше глубина и скорость проникновения жидкости. С помощью капиллярного контроля можно контролировать материалы любого вида и формы – ферромагнитные и неферромагнитные, цветные и черные металлы и их сплавы, керамику, пластмассы, стекло. В основном, капиллярный метод применяют для обнаружения невидимых или слабовидимых невооруженным глазом поверхностных дефектов с открытой полостью. Однако с помощью некоторых материалов (керосина, например) можно с успехом обнаруживать и сквозные дефекты.

В основном, капиллярный метод применяют для обнаружения невидимых или слабовидимых невооруженным глазом поверхностных дефектов с открытой полостью. Однако с помощью некоторых материалов (керосина, например) можно с успехом обнаруживать и сквозные дефекты.

Все, что вам нужно знать

5 июля 2022 г.

Когда вы занимаетесь сваркой, вы должны знать, какие существуют типы сварных швов. Шовная сварка — это один из тех типов сварки, с которыми люди не слишком хорошо знакомы.

В этой статье вы не только познакомитесь со шовной сваркой, но и узнаете все, что нужно знать о процессе шовной сварки, приемах и видах сварки.

Перед этим давайте кратко ознакомимся с тем, что такое шовная сварка.

Что такое сварной шов? Сварка швом представляет собой процесс контактной сварки, при котором два или более перекрывающихся металлических листа постепенно соединяются путем локального плавления. Этот сплав осуществляется вдоль сустава благодаря работе двух циркулирующих электродов.

Этот сплав осуществляется вдоль сустава благодаря работе двух циркулирующих электродов.

Медные электроды прикладывают давление к намеченной точке контакта между двумя металлическими листами для получения идеальных швов. Это создаст относительно высокое сопротивление протеканию электрического тока между обоими листами, выделяя тепло. В результате выделяемого тепла происходит сплавление и создается шов сварного шва.

Сварные швы производятся вращательным движением двух электродов вместо обычных электродов с наконечниками.

Анатомия шовной сваркиШовная сварка представляет собой сплавление одинаковых или разнородных металлических листов по шву. Этому способствует применение нагревательного тепла от сопротивления электрического тока. Этот популярный тип контактной сварки прост в эксплуатации и дает несколько случаев перекрытия.

Процесс контактной шовной сварки в первую очередь приводит к образованию двух различных типов сварных швов вблизи края (шва) двух перекрывающихся металлических листов; прерывистый/стежковый шов и непрерывный шов (об обоих типах вы узнаете позже в этой статье).

При этом способе сварки роликовые электроды направляются к соединяемым листам металла. Обе заготовки помещаются под давление, и через них пропускают электрический ток. Как объяснялось ранее, этот процесс будет выделять тепло, расплавляя оба металлических листа. Это иногда называют «точечной сваркой», потому что все действия происходят в одном месте.

Меры предосторожности при сварке устойчивым швомПеред тем, как приступить к сварке швов для вашей компании или проектов «сделай сам», вот список мер предосторожности, которые необходимо принять:

Как и в любом другом процессе, в котором используется электрический ток, вы должны быть особенно осторожны с величиной тока, который вы подаете на свои заготовки.

Когда подаваемый ток слишком высок, точка контакта между металлическим листом и электродом становится слишком горячей и опасной.

Промывка места сварки водой может помочь уменьшить выделение слишком большого количества тепла.

Это также помогает поддерживать охлаждение роликов во время сварки.

Это также помогает поддерживать охлаждение роликов во время сварки.Всегда следите за скоростью сварки.

Шовная сварка выполняется с использованием различных технологий. В этом разделе вы узнаете о трех важных способах выполнения этого типа сварки.

Чтобы вы быстро поняли концепцию каждой техники, давайте рассмотрим их по отдельности, а не вместе.

Три метода сварки:

Сварка контактным швомСварка контактным швом является наиболее распространенным методом шовной сварки, который является разновидностью контактной точечной сварки. Основное различие в электрическом сопротивлении заключается в том, что электроды приводятся в действие двигателем по сравнению со стационарным стержнем при контактной точечной сварке.

Этот метод сварки подходит для изготовления металлов, так как он позволяет свободно протекать электрическому току через металлические листы для сращивания, пока они удерживаются на месте механическим усилием. Как и при других видах сварки, контактная шовная сварка приводит к сплавлению в точке контакта обоих металлических листов.

Как и при других видах сварки, контактная шовная сварка приводит к сплавлению в точке контакта обоих металлических листов.

Это происходит потому, что точка контакта представляет собой место с самым высоким сопротивлением электрическому потоку, выделяющее больше тепла, чем другие металлические детали. Тепло, выделяемое электродами с электроприводом, создает непрерывный сварной шов, поскольку металлические листы помещаются между ними. Это приводит к негерметичному сварному шву или сварному шву сопротивления качению.

Типы контактной шовной сваркиСуществует два основных типа контактной шовной сварки. В одном процессе может использоваться прерывистое движение, когда скорость ролика заранее не определена, в то время как в другом способе может использоваться непрерывное движение, когда скорость электродного ролика задается заранее до подачи тока.

Изображение машины для шовной сварки от Spot Weld, Inc.

Оба типа шовной сварки сопротивлением имеют свое значение и индивидуальный вклад в ваш проект. Ниже приводится исчерпывающее объяснение отличительных особенностей как прерывистой, так и непрерывной шовной сварки сопротивлением.

Ниже приводится исчерпывающее объяснение отличительных особенностей как прерывистой, так и непрерывной шовной сварки сопротивлением.

При сварке с прерывистым или прерывистым швом сварной шов создается в стратегических точках, а не продолжается по прямой линии. Эта шовная сварка сопротивлением лучше всего подходит для соединения толстых металлов, когда непрерывный шов не применяется.

Эта шовная сварка является практичным способом уменьшить ненужное воздействие сильного тепла. Кроме того, прерывистая шовная сварка дает вам преимущество в меньшем расходе присадочного материала, что снижает затраты.

Преимущества процесса прерывистой шовной сварки

- Этот процесс занимает меньше времени, поскольку требует меньше усилий, чем непрерывная шовная сварка.

- Повышение производительности и ускорение сварки благодаря сокращению времени сварки.

С другой стороны, сварка прерывистым швом имеет некоторые недостатки, на которые стоит обратить внимание. Из-за короткого общего времени сварки прочность точки сварки относительно низкая. Это может стать серьезным препятствием при работе с проектами, в которых прочность сварного шва важнее времени завершения.

Из-за короткого общего времени сварки прочность точки сварки относительно низкая. Это может стать серьезным препятствием при работе с проектами, в которых прочность сварного шва важнее времени завершения.

Сварка непрерывным швом полностью противоположна сварке прерывистым швом. Для достижения этого требуется больше времени, и сварные швы идут по прямой без разрывов. Две вещи характеризуют этот тип контактной шовной сварки; во-первых, бесперебойная подача электрического тока, протекающего через электроды к соединяемым металлам. Во-вторых, заранее задана скорость прокатки электродов.

Вы можете создать непрерывный сварной шов, при котором заготовки находятся под постоянным давлением для получения однородного сварного шва внахлест.

Сварка контактным швом с плавящейся проволокой

Сварка контактным швом с плавящейся проволокой представляет собой метод, альтернативный традиционной шовной сварке сопротивлением, за исключением ролика с вращающимся электродом, который имеет канавки для введения профилированной медной проволоки между заготовками и диском. .

.

Медная проволока пропускается вокруг колеса во время сварки непосредственно перед его выгрузкой в контейнер для металлолома. Это необходимо для обеспечения чистой поверхности при работе над вашими проектами. Сварка швов сопротивлением плавящейся проволоки идеально подходит для сварки нержавеющей стали и стали с покрытием в очень надежном процессе.

С помощью этого метода сварки вы можете достичь скорости сварки более 70 метров в минуту. Хотя расходуемая проволока вносит свой вклад в общую стоимость этого типа сварки, медный лом, который вы получаете, дает компенсирующий эквивалент.

- Сварка швом трением

В методе сварки швом трением при соединении металлов в качестве источника тепла для создания шва используется трение, а не электроды. Заготовки соединяются без плавления (в их твердой фазе), как и при другом процессе сварки, включающем трение. Это подразумевает отсутствие взаимной диффузии между подложкой и расходуемым стержнем — буквально не происходит слияния.

Сварка трением лучше всего подходит для соединения металлов, которые, естественно, трудно свариваются обычными методами дуговой сварки. Тепло при шовной сварке трением создается плавящимся стержнем, который вдавливается в осевом направлении в U- или V-образный паз. Соединяемые детали перемещают под расходуемый брусок, оставляя налет в канавке.

Методы шовной сваркиПри шовной сварке основным параметром является сварочный ток. Количество электрического тока, проходящего через прокатные электроды к границе раздела между заготовками, определяет количество выделяемого тепла.

Ниже приведены полезные процедуры сварки швов:

- Убедитесь, что соединяемые материалы хорошо очищены, идеально расположены внахлест и помещены между электродами, чтобы скрепить детали.

- Включить подачу охлаждающей жидкости. Иногда электроды охлаждают, распыляя на них воду или пропуская охлажденную жидкость в электроды.

- Включите подачу тока.

Первый импульс электрического тока приводит электроды во вращательное движение, перемещая заготовки вперед.

Первый импульс электрического тока приводит электроды во вращательное движение, перемещая заготовки вперед. - Быстрое включение и выключение источника тока создает перекрывающиеся самородки, известные как стежковая сварка.

- Точечная сварка называется точечной, если каждая точечная сварка выполняется в результате временного прерывания сварочного тока.

Шовная сварка является популярным методом соединения металлических листов в непрерывный шов. Шовная сварка используется практически на нержавеющей стали, алюминии, вольфраме и титане в качестве предпочтительного процесса сварки для сварщиков. В большинстве случаев шовная сварка помогает изготавливать автомобильные глушители и металлические контейнеры.

Небольшие экземпляры с перекрытием Сварка швов — лучший выбор, если вас беспокоит перекрытие сварных швов. Он оставляет меньше случаев перекрытия, чем точечная и рельефная сварка. Нахлест шва при шовной сварке редко превышает 10 мм.

Нахлест шва при шовной сварке редко превышает 10 мм.

Сварка швов проста в эксплуатации и требует лишь базовых навыков работы. Благодаря простоте шовной сварки сварщики могут добиться высокой производительности. Помимо соединения одинаковых и разнородных металлов, шовная сварка надежна и не вызывает особых проблем.

Ток полностью использованПри сварке швов происходит меньшая тепловая деформация, поскольку тепло направляется в маленькое пятно. Ток также включается с интервалами, чтобы свести к минимуму потери. Электроды также могут иметь увеличенный срок службы из-за использования низкого тока по сравнению с точечной сваркой.

Лучше всего подходит для герметичных контейнеров для газа и жидкости Сварка швов лучше всего подходит для соединений газов и жидкостей. С помощью этого процесса сварки производятся радиаторы, жестяные банки и стальные бочки, поскольку они могут создавать как воздухонепроницаемые, так и водонепроницаемые уплотнения. Это также лучший способ сварки для изготовления металлических сварных швов, требующих защиты от утечки воздуха или воды.

Это также лучший способ сварки для изготовления металлических сварных швов, требующих защиты от утечки воздуха или воды.

Сварка швов — это процесс, который нужно использовать, если вам нужен быстрый подход к сварке. Поскольку весь процесс полностью автоматизирован, шовная сварка выполняется быстрее, чем рельефная и точечная сварка. Перемещение, загрузка и выгрузка компонентов выполняются автоматически, что делает весь процесс очень быстрым и простым. Вы также можете установить скорость сварки для повышения производительности.

Снижение загрязнения окружающей средыВ процессе шовной сварки не происходит газообразования или выделения дыма. Это связано с тем, что материал наполнителя может вызывать загрязнение, когда он не используется.

Прочные и прозрачные сварные швы Сварка контактным швом обеспечивает прочные сварные швы с первоклассной надежностью. Кроме того, швы имеют лучший внешний вид за счет отсутствия вмятин. Соединения формируются под давлением и нагреванием, чтобы получить прочный сварной шов.

Кроме того, швы имеют лучший внешний вид за счет отсутствия вмятин. Соединения формируются под давлением и нагреванием, чтобы получить прочный сварной шов.

Инструменты, изготовленные с помощью шовной сварки, всегда обладают лучшими механическими свойствами.

Применение шовной сваркиПомимо изготовления емкостей для жидкости и воздуха, контактная шовная сварка имеет несколько других применений, особенно в автомобильной промышленности.

Во-первых, шовная сварка используется для изготовления автомобильных топливных баков. Производители автомобилей также используют шовную сварку для производства шасси спортивных автомобилей. Поскольку сварные швы прочные, они делают шасси гоночных автомобилей прочными и безопасными.

Сварка контактным швом также используется при изготовлении теплообменников. Многие теплообменники, изготовленные с применением шовной сварки, имеют превосходное качество. Они обеспечивают высокую коррозионную стойкость, а также являются экономичным способом изготовления.

Шовная сварка также может широко применяться в следующем отношении:

- Помогает делать соединения внахлестку.

- Сварка швов используется при изготовлении нескольких масляных выключателей, герметичных баков, баков самолетов и трансформаторов.

- Пригоден для сварки деталей сосудов, которые должны быть водонепроницаемыми и воздухонепроницаемыми

- Отлично сваривает трубы и трубы

В компании, в которой я работаю, есть сварщик швов, но я им не занимаюсь. со старым добрым МИГом.

Сварные швы являются следствием шовной сварки, которая представляет собой процесс, включающий приложение механического давления к заготовке для создания сопротивления электрическому потоку. Сопротивление электрическому потоку вызывает выделение тепла в определенном месте.

Наиболее распространенным методом шовной сварки является контактная шовная сварка, которая может быть прерывистой или непрерывной. Шовная сварка удобна для начинающих, быстра и экономична.

Шовная сварка удобна для начинающих, быстра и экономична.

Все процессы автоматизированы, что дает преимущество перед рельефной и точечной сваркой. Наконец, шовная сварка применяется в отраслях, где требуются прочные, непроницаемые для жидкости и воздуха сварные швы для уменьшения утечек.

Если вы новичок в сварке или являетесь профессионалом, который хочет максимально увеличить время выполнения сварочного проекта, вы всегда можете попробовать шовную сварку.

Вот некоторые другие статьи о других типах сварных швов, которые могут вас заинтересовать:

Что такое шовный шов? Как сделать шовный шов?

4 простых шага по созданию сварного шва: Информационное руководство для начинающих сварщиков

Об авторе

Крис

Обычный парень, который любит строить разные вещи и учить других тому, чему научился я. Семья прежде всего. Сталь, джипы и бездорожье борются за второе место.

Что такое шовная сварка? – ТВИ

Шовная сварка – это соединение деталей из одинаковых или разнородных материалов непрерывным швом. Шовную сварку можно разделить на два основных метода: шовную сварку сопротивлением и шовную сварку трением.

Нажмите здесь, чтобы посмотреть наши последние технические подкасты на YouTube .

Контактная шовная сварка

Контактная шовная сварка представляет собой разновидность контактной точечной сварки с основным отличием в том, что сварочные электроды представляют собой колеса с приводом от двигателя, а не стационарные стержни. Этот метод сварки, идеально подходящий для изготовления листового металла, пропускает электрический ток через соединяемые листы металлов, в то время как они удерживаются вместе за счет механической силы в конфигурации внахлест между профилированными медными электродами. Как и в случае других видов контактной сварки, сплавление происходит там, где поверхности листа соприкасаются, поскольку это точка наибольшего электрического сопротивления и, следовательно, место, где тепловыделение максимально.

Тепло от колес электродов в форме дисков создает непрерывный сварной шов, когда заготовки подаются между ними, что приводит к сварке сопротивлением качению или негерметичному сварному шву.

При контактной шовной сварке может использоваться либо прерывистое движение, когда скорость ролика заранее не определена, либо шовная сварка с непрерывным движением, когда скорость электродного ролика заранее определяется до подачи тока.

Расходуемая проволока для контактной шовной сварки

Альтернативный метод, называемый контактной шовной сваркой плавящейся проволокой, аналогичен стандартной контактной шовной сварке, за исключением того, что электродный диск имеет канавки, так что между диском и соединяемым материалом можно ввести профилированную медную проволоку. Эта медная проволока подается с катушки и проходит вокруг электродного диска со скоростью сварки, после чего выгружается в контейнер для металлолома. Это гарантирует, что на работу всегда будет подаваться чистая, незагрязненная поверхность.

Подходит для сварки стали с покрытием и нержавеющей стали, этот процесс отличается высокой надежностью и позволяет достичь скорости сварки более 70 метров в минуту. В то время как расходуемая проволока увеличивает стоимость этого типа сварки, расходы компенсируются стоимостью возврата лома меди.

Меры предосторожности при контактной шовной сварке

Как и при любом процессе, в котором используется электрический ток, вы должны принять меры предосторожности в отношении силы тока, подаваемого сварочным оборудованием. Если ток слишком высок, поверхность раздела между роликом и материалами будет слишком горячей. Тепло, выделяемое электродами, можно уменьшить, промывая область сварки водой, которая охлаждает ролики во время процесса соединения.

Также важно следить за скоростью сварки, чтобы обеспечить качественное соединение по всему шву.

Преимущества контактной шовной сварки

Преимущество контактной шовной сварки заключается в создании четких сварных швов без образования газа или сварочного дыма. Также нет необходимости использовать присадочные материалы для изготовления соединения , которое может быть выполнено как газонепроницаемым, так и непроницаемым для жидкости, что предлагает ряд применений.

Также нет необходимости использовать присадочные материалы для изготовления соединения , которое может быть выполнено как газонепроницаемым, так и непроницаемым для жидкости, что предлагает ряд применений.

Процесс может быть полностью автоматизирован , что делает его воспроизводимым. Кроме того, контактная шовная сварка может одновременно создавать как одиночный шов, так и параллельный шов.

Недостатки контактной шовной сварки

В то время как контактная шовная сварка подходит для получения соединений по прямой линии, ролики не могут выполнять более сложные криволинейные сварные швы. Сварка также невозможна во внутренних углах или там, где другие компоненты препятствуют доступу колесных электродов.

Этот процесс также непригоден для соединения металлических листов толщиной более 3 мм . Из-за скорости ролика может потребоваться высококвалифицированный оператор для обеспечения качества сварки, а сварочное оборудование также дорого.

Применение контактной шовной сварки

Благодаря способности выполнять соединения, непроницаемые для газа или жидкости, этот процесс хорошо подходит для создания таких изделий, как стальные топливные баки для транспортных средств, а также консервные банки, радиаторы или стальные бочки. Сварные швы сопротивления также можно найти на многих типах стволов и выхлопных систем.

Этот процесс широко используется для соединения авиационных баков, холодильников и масляных трансформаторов, а также для сварки нержавеющей стали, никелевых и магниевых сплавов.

Сварка швов трением

Этот метод соединения использует трение для выделения тепла для сварного соединения, а не электроды. Как и в других процессах сварки трением, заготовки соединяются в твердой фазе без расплавления материалов, что означает отсутствие сплавления и, следовательно, практически полное отсутствие взаимной диффузии между расходуемым материалом и подложкой.

Идеально подходит для соединения материалов, трудно поддающихся сварке с использованием традиционных методов дуговой сварки, сварка трением создает тепло за счет вращающегося плавящегося стержня, который в осевом направлении вдавливается в V-образный или U-образный паз. Заготовки перемещаются под вращающимся расходным материалом по мере отложения налета в канавке.