Шпиндель токарного станка своими руками: Токарный по металлу своими руками: изготовление размеры

alexxlab | 21.02.2023 | 0 | Разное

Сборка деревянного токарного станка — его использовали Викинги!

У меня всегда была тяга к традиционному ремеслу, и когда я увидел конкурс «Только ручные инструменты», я понял, что пора достать своё оборудование для обработки дерева и сделать то, что я давно хотел построить. Есть много людей, которые не претендуют на хорошо оборудованную мастерскую и как я предпочли бы ручную пилу настольной, так что этот проект для них. По сути, весь этот проект был создан исключительно с использованием ручных инструментов и был построен из 100% переработанного материала.

Я пользовался многими электрическими токарными станками, а в прошлом даже имел возможность использовать шестовой токарный станок «викинг». Этот токарный станок частично основан на его конструкции, с добавлением, так сказать, некоторых современных хитростей. Мое исследование токарных станков с шестом выявило изобилие информации о различных вариациях, но, что интересно, исторического контекста мало. Музеи утверждают, что у них есть части и отдельные кусочки, но до сих пор так и не был найден целый токарный станок с шестом.

Токарный станок с шестом, в отличие от своего современного аналога, использует «зеленую» древесину, что в основном означает только что срубленные большие ветки. Он также использует другой набор долот, и, хотя современные варианты будут работать, работать с ними будет намного сложнее. У меня есть полный ассортимент современных долот, но я собираюсь сделать некоторые из них для использования с этим токарным станком.

Как обычно, я не буду приводить конкретный список деталей, так как у вас может не быть того материала, который есть у меня. Тем не менее, я дам некоторые основные характеристики дизайна с предложенными материалами и длиной.

Шаг 1. Инструменты и рекомендуемые расходные материалы

Инструменты:

- Ручная пила;

- Топор;

- Рубанок;

- Коловорот и сверла с битами;

- Молоток;

- Напильником и рашпиль;

- Скобель или криволинейный струг;

- Долото;

- Комбинированный квадрат.

Предлагаемые расходные материалы:

- Различные гвозди, 1,5-4 дюйма, прямые и спиральные;

- Доски 2×6 дюймов – около 12 футов;

- Доски 2×4 дюйма – примерно 8 футов;

- Доски 2×3 дюйма – около 70 футов;

- Доски 1×3 дюйма – примерно 8 футов;

- 20-дюймовый резьбовой стержень;

- Камера велосипедной шины или эластичный шнур;

- Веревка – 10 футов.

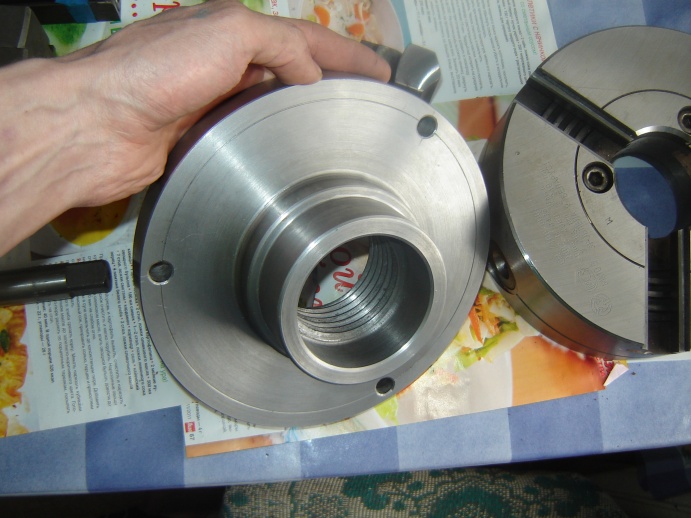

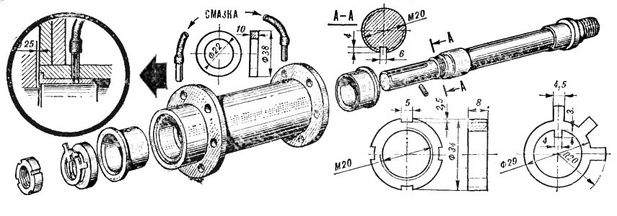

Шаг 2: Станина и шпиндель токарного станка

Станина токарного станка представляет собой простую конструкцию из двух горизонтальных досок 2х4 или 2х6 дюймов с вертикальной стойкой 2х6 дюйма, которая действует как передняя бабка, и распорной доской на противоположном конце. Фактическая длина станины и передней бабки зависит от вас и зависит от того, что вы собираетесь точить на токарном станке. В моем случае я планирую обточить чаши диаметром до 12 дюймов и ножки стола, поэтому я создал станину длиной 48 дюймов, с зазором 36 дюймов и бабкой 14 дюймов в высоту.

Сборку можно производить несколькими способами. Я использовал несколько старинных 4-дюймовых гвоздей, которые я купил в интернете, чтобы соединить станину и шпиндельную бабку, однако вы можете использовать болты, если хотите. Если вы предпочитаете более традиционный стиль, я бы предложил вам соединять части станка используя соединение типа шип-паз.

Что касается шпинделя, отрежьте 3 дюйма от резьбового стержня и либо забейте молотком, либо сточите один конец до конуса. Другой конец тоже необходимо сделать острым, но с гораздо более крутым углом. Просверлите отверстие в вашей передней бабке, немного меньшее, чем ваш шпиндель, на расстоянии 1,5 дюйма от верха и забейте ее, используя обрезок доски в качестве буфера, чтобы не повредить заостренный конец. Если вы затупите точку, вы можете снова заточить ее напильником. Важно отметить, что острие не должно быть слишком «острым», так как вы не хотите, чтобы оно глубоко врезалось в вашу заготовку.

Шаг 3: Ножки и основание

Ножки полностью сделаны из грубо вырезанных досок 2х3 дюйма и прибиты гвоздями друг к другу. Каждая ножка состоит из двух вертикальных стоек, установленных на станине токарного станка, 36-48-дюймового основания, двух 21-дюймовых досок с разрезами под 45 градусов, которые служат в качестве структурной опоры по ширине и еще двух 21-дюймовых досок, служащих опорой конструкции по длине. Между каждым набором ножек есть 48 дюймовая балка. Из-за разницы в расстоянии, в основном из-за разной толщины необработанных досок 2×3 дюйма и фрезерованных досок станины токарного станка, мне было трудно выровнять конструкционные доски должным образом, как вы можете видеть, я компенсировал это, прибив их гвоздями к внешней стороне вертикалей, а затем прикрепив их к короткой 7-дюймовой доске, которая сидит на поперечной распорке. Это немного нестандартно, но сработало довольно хорошо и в итоге получилось довольно стабильно. Наконец, я вырезал пару кусочков размером 2x3x7 дюймов и прибил их гвоздями под станиной токарного станка для дополнительной опоры.

Шаг 4: Подставка для инструмента

Подставка для инструмента представляет собой балку, которая выступает из передней бабки и обеспечивает место для опоры инструмента. Его длина, опять же, зависит от типа проекта, который вы собираетесь реализовать, однако вам нужно учитывать его прочность, поскольку вы будете время от времени опираться на него во время работы. Для своего я использовал кусок необработанной доски 2×3 дюйма, обрезанный до 20 дюймов, оставив 16 дюймов пригодными для использования в качестве опоры для инструмента, и 4 дюйма для закрепления с другой стороны.

Для начала я установил опору на строгальную скамью и сузил последние 4,5 дюйма, затем просверлил отверстие диаметром 1 дюйм на конце. Затем я отметил паз на передней бабке, где я хотел бы разместить опору. Я знал, что буду использовать опору для инструмента толщиной 3 дюйма, поэтому я установил паз на 3 дюйма ниже шпинделя. Затем я использовал коловорот и сверло с кольцевой пилой, чтобы удалить основную массу материала, затем я использовал острое зубило и молоток, чтобы выровнять его.

**Небольшое примечание: Использовать сверло с кольцевой пилой сложно, но есть способ метод который упростит для вас этот процесс. Вам нужно постоянно менять угол во всех 4 направлениях компаса во время сверления, чтобы резка была правильной. Если вы просто надавите и попытаетесь просверлить прямо, вы потратите гораздо больше энергии на выполнение работы.

Наконец, я забил опору в паз до упора и закрепил ее на месте.

Шаг 5: Задняя бабка

Задняя бабка – это часть, которая скользит по станине токарного станка и регулируется в зависимости от размера вашей заготовки. Она включает в себя паз и шип для крепления к станине токарного станка и заводной шпиндель или «пиноль», который используется для точной регулировки. Ваша нижняя бабка должна быть на той же высоте, что и ваша передняя бабка, от станины токарного станка и выступать снизу, чтобы обеспечить место для механизма врезного и шипового типа.

Для её изготовления я использовал доску размерами 2×6 дюйма высотой 22 дюйма.

Мой шиповое соединение было создано таким же образом, что и подставка для инструмента, однако шип – это деревянный брусок, который скошен на 5 градусов, так что он может войти в паз с помощью всего нескольких ударов молотка.

** Важно отметить, что при создании паза он должен быть на 1/4 дюйма выше, чем основание станины токарного станка. Если вы сделаете его на уровне основания станины, он не будет фиксироваться правильно и ваша ножка будет постоянно двигаться на вас.

Для шпинделя я взял 18-ти дюймовый стержень с резьбой. Я заострил один конец напильником и сделал два изгиба на другом конце с шагом 4,5 дюйма, чтобы создать ручку.

Теперь вы можете проверить свою регулировку, вставив кусок дерева между двумя шпинделями на токарном станке, осторожно постучав по задней бабке, а затем с помощью рукоятки затянуть шпиндель. Если вы случайно вставили один из своих шпинделей изогнутым, не волнуйтесь. Поскольку вращается древесина, а не шпиндели, вы вряд ли заметите это. В этом старом дизайне есть много места для ошибок.

Шаг 6: Подставка для инструмента

Подставка для инструментов, служит упором для ваших инструментов во время работы и должна быть прочной. Я использовал доску размером 2×2 дюйма и длиной 40 дюймов. Я отрезал один из углов на одном конце и, используя прямой гвоздь диаметром 4 дюйма, прикрепил его к верхней части короткой доски на ножке. Это дало мне точку поворота.

Шаг 7: Пружина

Традиционный токарный станок с шестом включает гибкий стержень диаметром 12 футов, который действует как пружина и вращает шпиндель. В нашем дизайне используется немного современных технологий, чтобы уменьшить пространство, необходимое для работы нашего токарного станка, сохраняя при этом его традиционный вид.

Для нашей конструкции мы прикрепляем две 8-футовые доски 2×3 дюйма на каждом конце нашего токарного станка. Вверху мы делаем выемки для опоры нашей пружины (камеры шины). Камера шины протягивается между двумя вертикальными досками, чтобы создать пружину.

Шаг 8: Педаль и пружина

Педаль используется для приведения в действие токарного станка. Это длинная Y-образная доска, которая выходит за пределы станины токарного станка и вытягивает пружину к L-образной форме.

Для изготовления своей я использовал доску размером 1×3 дюйма, обрезанную до 48 дюймов в длину, и еще одну 36 дюймовую доску, которая крепится к ней под углом. Я вырезал две небольших части, которые служат в качестве распорок и опор для ножек. В качестве стрежней я использовал доски 2×6″ обрезанные до 36″ и две доски 2×3″ обрезанные до 4″. Доски 2×3 дюйма прибиваются к 2×6 дюймовым, затем вбивается прямой 3 дюймовый гвоздь, скрепляющий концы досок 1×3 дюйма между ними, как показано на третьем фото.

Затем веревка свободно привязывается к одной из струн камеры шины и вытягивается до тех пор, пока не достигнет пола. На нижнем конце создается большая петля, которая надевается на выступающий конец педали.

Шаг 9:Шпиндель для изготовления чаши

Шпиндель для изготовления чаш – это просто удлинитель для вашей веревки, которую можно обернуть вокруг шпинделя при изготовлении чаш. Обычно оно имеет 3-4 дюйма в толщину и 8-10 дюймов в длину. В один конец вбиты четыре гвоздя с отрезанными головками и заострёнными концами.

Обычно оно имеет 3-4 дюйма в толщину и 8-10 дюймов в длину. В один конец вбиты четыре гвоздя с отрезанными головками и заострёнными концами.

Шаг 10: Готово

Вот и все. Это большой, но очень полезный проект, который можно целиком реализовать пользуясь только ручными инструментами. Токарный станок – это фантастическое историческое оборудование, которое очень универсально и может открыть множество дверей для прекрасного ремесла и творчества.

Если вам понравилась данная статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Многошпиндельный токарный станок – CNC Maniac

Токарный станок представляет собой обрабатывающий инструмент, состоящий из вращающейся с высокой скоростью заготовки и режущего инструмента, который перемещается по осям X и Z для удаления материала. Это вращательное движение заготовки обеспечивается с помощью шпинделя токарного станка. В этой статье подробно рассматриваются многошпиндельный токарный станок и рассказывается о преимуществах, которые он дает по сравнению с одношпиндельными аналогами.

Что такое многошпиндельный токарный станок?

Многошпиндельный токарный автомат ITS Noris 42Многошпиндельный токарный станок, как следует из названия, имеет более одного расположения шпинделей, которые могут обеспечивать независимое вращательное движение заготовки. Эти шпиндели обычно располагаются в виде кругового массива, и каждый шпиндель имеет обозначенный порядковый номер, при этом на каждом шпинделе выполняются различные операции токарной обработки.

Возможность обеспечения различных скоростей вращения шпинделя на одном и том же токарном станке без необходимости постоянного изменения программы делает эти станки идеальными для крупносерийного производства сложных деталей, где ключевое значение имеет короткое время цикла.

Как правило, многошпиндельная конфигурация встречается в токарных станках с ЧПУ, таких как швейцарский токарный станок, где несколько режущих инструментов используются для выполнения различных операций, таких как токарная обработка, расточка, сверление, нарезание резьбы и т. д.

д.

Эти станки имеют почти все основные части токарного станка с многошпиндельной компоновкой и системой крепления инструмента.

В отличие от традиционных токарных станков, эти многошпиндельные станки обычно имеют более высокую систему осей, например, 6-осевую систему.

Автоматические многошпиндельные станки могут иметь от 6 до 8 шпинделей. Однако с увеличением количества шпинделей возрастает и сложность программы.

Работа многошпиндельного станка

Шестишпиндельная конфигурация INDEX MS16Многошпиндельный токарный станок состоит из шпиндельного барабана с несколькими шпинделями.

Каждый шпиндель имеет свой специальный инструментальный пост, который удерживает несколько токарных режущих инструментов для выполнения различных операций обработки заготовки.

Работа многошпиндельного станка состоит из различных этапов, таких как загрузка, обработка и разгрузка.

Загрузка заключается в установке нужных заготовок на шпиндели токарных станков.

После установки заготовок токарный станок начинает обработку заготовки в соответствии с программой обработки детали.

В многошпиндельном токарном станке каждый шпиндель действует как обрабатывающий центр, где могут выполняться различные операции обработки.

Заготовка перемещается из одного положения шпинделя в другое, выполняя различные операции обработки в каждом положении.

Например, рассмотрим шестишпиндельный токарный станок с торцевым инструментом на шпинделе 1, токарно-сверлильным инструментом на шпинделе 2, расточной оправкой на шпинделе 3, накатным инструментом на шпинделе 4, накатным инструментом на шпинделе 5 и отрезной инструмент на шпинделе 6.

Торцевание на шпинделе 1Сначала заготовка подвергается торцеванию в положении шпинделя 1, после чего следует вращение барабана шпинделя, чтобы расположить заготовку в положении шпинделя 2.

На шпинделе 2 заготовка одновременно подвергается точению и сверлению.

Точение и сверление на шпинделе 2Затем заготовка перемещается к шпинделю 3, где расточной инструмент увеличивает просверленное отверстие до нужного диаметра.

Рсточка на шпинделе 3После завершения операции растачивания шпиндельный барабан перемещает заготовку к шпинделю 4, где нарезным инструментом нарезаются нужные канавки на поверхности заготовки.

Точно так же на шпинделе 5 заготовка подвергается операции накатки, а на шпинделе 6 отрезной инструмент разделяет заготовку на нужную длину.

Накатка и отрезка на шпинделях 5 и 6Кроме того, многошпиндельный токарный станок может выполнять несколько операций одновременно.

Это означает, что в то время как одна заготовка подвергается торцеванию на шпинделе 1, другая заготовка может подвергаться сверлению и точению на шпинделе 2.

В результате заготовка подвергается множеству операций обработки без необходимости останавливать операцию для смены инструмента.

Это повышает производительность системы и приводит к получению высококачественной продукции с коротким временем цикла.

Однако время, затрачиваемое на загрузку и выгрузку заготовок на этих токарных станках, почти равно времени, затрачиваемому на обработку заготовки.

Таким образом, многошпиндельный токарный станок удобен для задач, которые в противном случае потребовали бы очень много часов обработки при обработке на традиционном токарном станке.

Преимущества многошпиндельного станка

Многошпиндельная конфигурация токарного автоматаМногошпиндельный токарный станок обеспечивает функциональность нескольких обрабатывающих центров на одном станке и, следовательно, предлагает различные преимущества по сравнению с традиционными токарными станками с одним шпинделем.

Высокая производительность

Возможность выполнять несколько операций на каждом шпинделе повышает производительность системы. Это позволяет многошпиндельному токарному станку выполнять функции нескольких токарных станков за один установ.

Кроме того, возможность одновременной работы с несколькими заготовками еще больше повышает производительность и сокращает время цикла.

Как правило, токарный станок с 6 шпинделями обеспечивает производительность в 3 раза выше, чем токарный станок с одним шпинделем, тогда как токарный станок с 8 шпинделями обеспечивает производительность в 5 раз выше.

youtube.com/embed/Q55Kwe7ndEI?feature=oembed&wmode=opaque” frameborder=”0″ allow=”accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””>Высокая точность

Многошпиндельный токарный станок позволяет вращать один барабан и позиционировать заготовку для выполнения различных операций обработки.

Это устраняет необходимость частой загрузки и выгрузки заготовок между разными обрабатывающими центрами, что влияет на точность процесса обработки.

Таким образом, возможность выполнения различных операций обработки за один установ обеспечивает высокую точность конечного продукта.

Компактный размер

Многошпиндельный токарный станок представляет собой несколько обрабатывающих центров в компактном исполнении.

Он эквивалентен серии одношпиндельных токарных станков и поэтому требует меньше места по сравнению с аналогичными одношпиндельными токарными станками.

Кроме того, использование многошпиндельного токарного станка сравнительно более энергоэффективно, чем использование нескольких одношпиндельных станков для выполнения аналогичной операции.

Таким образом, многошпиндельные токарные станки идеально подходят для небольших мастерских с ограниченным количеством рабочих мест.

Ограничения многошпиндельного станка

Несмотря на высокую производительность и малое время цикла, многошпиндельные токарные станки имеют свои недостатки.

Высокая начальная стоимость

Многошпиндельные токарные станки представляют собой токарные автоматы сложной конструкции.

Эти токарные станки состоят из вращающегося шпиндельного барабана и нескольких поперечных суппортов, которые направляют режущий инструмент по осям X и Z на каждой позиции шпинделя.

Кроме того, эти токарные станки также могут состоять из вращающегося инструмента, который перемещается по оси Y и выполняет фрезерные операции на заготовке.

Эта сложность конструкции приводит к высокой начальной стоимости машины.

Как правило, стоимость многошпиндельного токарного станка намного выше стоимости стандартных токарных станков, но обеспечивает более высокую производительность, что делает его подходящим для крупных производств.

Комплексная программа

По мере увеличения сложности машины возрастает и потребность в сложной программе.

Для станков с ЧПУ требуется программный код, определяющий движение различных элементов станка для выполнения требуемых операций обработки.

Однако на многошпиндельных токарных станках сложность программы возрастает, поскольку она должна обеспечивать плавный переход между различными положениями шпинделя и управлять движением нескольких режущих инструментов.

Для работы на таком сложном станке требуется опытный оператор с ЧПУ, который хорошо разбирается в его различных частях и функциях.

Кроме того, качество и точность работы многошпиндельного токарного станка также зависят от навыков программиста ЧПУ, который подготавливает программу обработки детали для желаемой операции.

Последние мысли

Многошпиндельные токарные станки идеально подходят для задач, в которых необходимо выполнять несколько операций с одной заготовкой.

Эти токарные станки повышают производительность и экономят время и пространство, обеспечивая быстрое время цикла и компактный дизайн.

Многошпиндельные токарные станки могут выполнять сложные операции обработки с высокой точностью, но для достижения желаемых результатов обработки требуются высококвалифицированные специалисты.

Часто задаваемые вопросы (FAQ)

Является ли швейцарский токарный станок многошпиндельным?

Нет, швейцарский токарный станок — это одношпиндельный автоматический токарный станок, который обычно используется для обработки небольших цилиндрических заготовок. Однако некоторые специальные швейцарские токарные станки могут иметь несколько шпинделей для повышения их производительности.

Можем ли мы выполнять сверление со смещением от центра на многошпиндельном токарном станке?

Да, многошпиндельный токарный станок способен выполнять операции сверления со смещением от центра заготовки.

Помимо токарных станков, какие еще станки встречаются в многошпиндельной конфигурации?

Помимо токарных станков, многошпиндельные конфигурации можно найти в сверлильных и фрезерных станках.

Советы по улучшению токарной обработки шпинделя

Даже если вы используете токарный станок только изредка, вы можете быстро и легко научиться изготавливать правильные шпиндели — все, что точится между центрами — с помощью этих основных рекомендаций.

Что нужно знать перед тем, как включить токарный станок

- Каким бы сложным это ни выглядело, каждый токарный шпиндель состоит из четырех основных форм, показанных ниже: буртик, выпуклость, V-образный вырез и прямой, которые используются по отдельности или в различных комбинациях. В этой статье вы научитесь делать каждую фигуру по отдельности; затем вы можете начать смешивать их для создания более сложных профилей.

- После черновой обработки круглой заготовки определите ширину каждой формы с верхним и нижним пределами (в поперечном направлении при установке на токарном станке), сделав отметки карандашом на точеном цилиндре.

- При формировании профиля всегда работайте от большего диаметра к меньшему. Так что разделите каждую фигуру пополам и разрежьте каждый сегмент движением вниз, чтобы предотвратить зацепы и разрывы.

- Независимо от инструмента, вы используете одно или несколько из четырех движений инструмента, показанных справа, для создания фигур. Подъем рукоятки инструмента делает рез инструмента глубже, уменьшая диаметр шпинделя; при повороте рукоятки инструмента из стороны в сторону создаются изогнутые профили; вращение инструмента круговыми движениями оптимизирует режущую кромку в соответствии с задачей и точно настраивает форму; и скольжение инструмента по подручнику разрезает формы сбоку.

- И помните, занятия на металлоломе помогают отточить навыки, экономят хорошую древесину и доставляют такое же удовольствие, как и токарная обработка готового изделия.

Spindle.jpg

100673482.jpg

Начиная с нуля: Поворот навершия

Большинство шпинделей начинаются как квадратные заготовки. Чтобы сделать заготовку круглой, установите ее на токарный станок между передней и задней бабками и используйте черновую выемку, чтобы уменьшить ее до цилиндра.

Если на готовом шпинделе сохранится квадратный сегмент, вам нужно будет сначала повернуть навершие, переходя от квадратного к круглому. Как правило, навершие имеют профиль с бусами или овечьим языком (комбинация бухты и бусины), как показано справа. Вы можете точить любой профиль с помощью шпинделя, но мы предпочитаем 1 3 ⁄ 8 ” косое долото для зубчатых наверший, потому что при правильном использовании оно режет чисто, без разрывов. Вы можете остановить и перевернуть конец шпинделя за конец и начать все сначала.Вырванный промах исчезнет, когда вы позже превратите этот конец в цилиндр. Начните с отметки верхней и нижней части навершия карандашом и квадратом на всех четырех гранях . На токарном станке, работающем со скоростью около 1350 об/мин для заготовки размером 3 дюйма, отрежьте навершие (у нас это бусина), как показано справа.

Начните с отметки верхней и нижней части навершия карандашом и квадратом на всех четырех гранях . На токарном станке, работающем со скоростью около 1350 об/мин для заготовки размером 3 дюйма, отрежьте навершие (у нас это бусина), как показано справа.

Закончив навершие, используйте черновую выемку, чтобы повернуть оставшийся шпиндель до наибольшего диаметра профиля.

2 фотографии, на которых видны насечки

Синяя рубашка на токарном станке,1

1. Направив косую кромку вниз, слегка коснитесь режущей кромкой дерева на 1/2 дюйма или около того правее нижней метки и отрежьте примерно 1/16 дюйма. глубокий.

Синяя рубашка на токарном станке,1

2. Постепенно делайте серию более глубоких надрезов, каждый раз перемещая перекос примерно на 1/16 дюйма ближе к нижней метке навершия.

Синяя рубашка на токарном станке,1

3. Когда вы достигнете нижней метки, начните слегка вращать инструмент по часовой стрелке, пока инструмент не подвернется на 90°.

Когда вы достигнете нижней метки, начните слегка вращать инструмент по часовой стрелке, пока инструмент не подвернется на 90°.

Синяя рубашка на токарном станке,1

4. Делайте легкие надрезы для бритья, пока не нарежете валик, который начинается с верхней отметки и заканчивается полным кругом у нижней отметки.

Теперь установите критические диаметры с помощью инструмента для разделения

Сделайте палочку с крючком на нижнем конце, с разделительными линиями, указывающими места для различных форм. Перенесите линии на шпиндель, как показано на рисунке 9.0057 ниже справа. Затем используйте инструмент для разделения и штангенциркуль, чтобы повернуть каждый диаметр.

Story stick

Когда шпиндель поворачивается, а Story stick лежит на подручнике и зацепляется за заднюю бабку, перенесите линии профиля на шпиндель.

суппорты

Остальные суппорты устанавливаются на нужный диаметр в прямом сегменте, когда вы поворачиваете его вниз. Когда суппорты соскользнут с центра, прекратите резку.

Когда суппорты соскользнут с центра, прекратите резку.

PartinTool3.jpg

Установите диаметры каждой формы, например верхней и нижней части несимметричной бухты, которую вы вырежете позже, с помощью инструмента для разделения.

Вращение с перекосом

Вы создаете впадины так же, как и навершие из бисера, но без вращения инструмента. Поскольку V-образный вырез подходит к концу, вы не можете использовать инструмент для разделения, чтобы установить диаметр дна. Вместо этого поочередно разрезайте каждую сторону V-образного сечения с перекосом, как показано ниже .

Подъем, поворот #1

Направив носок вниз, поверните рукоятку, ориентируя скос по V-образному углу. Затем прикоснитесь носком к заготовке и поднимите ручку.

Подъем № 2

Сделайте такой же легкий разрез с противоположной стороны V-образного сечения, направляя срезанные отходы вниз.

Делайте бусины с помощью выемки-веретена

Выемки-веретена имеют закругленные кончики и неглубокие канавки (для сравнения, выемки-чаши имеют глубокие канавки) и идеально подходят для выполнения закругленных надрезов, образующих бусины. Начните с разметки разделительной линии в центре бусины (определенной на предыдущем шаге с помощью палочки для истории). Затем, закругляя каждую сторону, начинайте каждый проход ближе к линии карандаша и отрезайте от нее, как показано справа. В конечном счете, вы должны обрезать каждую сторону до отметки карандашом, но не удалять линию до стадии шлифования. Поменяйте действия инструмента для левой и правой половин.

Ролик, поворотный подъемник #1

Когда фаска инструмента движется против шпинделя и канавки на 12 часов, начните «отталкивать» неглубокий рез от центральной метки, вращая четверть оборота.

Ролик, поворотный подъемник #2

Продолжайте делать легкие надрезы, пока не получите непрерывную кривую от карандашной линии до нижнего диаметра или соединения со следующей формой.

Сформируйте углубления аналогично формированию бусинок

Используйте те же приемы, чтобы сделать углубления, что и с бусинами. Вы вращаете инструмент против часовой стрелки для левосторонних разрезов, поворачивая ручку инструмента влево. Сделайте противоположное, чтобы сформировать правую сторону профиля бухты.

Подъем, вращение, качание #2

Толкайте разрез к нижней части свода, поднимая ручку, поворачивая и вращая ее одновременно против часовой стрелки.

Поднимите, перекатывайте, раскачивайте #3

Продолжайте резать, пока не достигнете центра нижней части. Не режьте дальше этой точки, иначе вы получите разрыв или неровную бухту.

Все кончено, осталось шлифовать

После того, как вы придали шпинделю форму с помощью инструментов, сошлифуйте следы инструмента. Начните с зернистости 120 и при необходимости используйте зернистость 150, 180 и 220.

Синяя рубашка, шлифовка

Чтобы избежать закругления углов и краев навершия, отшлифуйте его точеный профиль вручную при НЕ работающем токарном станке.

Серая шлифовальная насадка «Синяя рубашка»

Отшлифуйте круглые профили абразивом на бумажной основе: он плотнее сгибается, легко проникает в щели и легко рвется, защищая ваши пальцы.

2 фотографии вместе

Дополнительные ресурсы

- Приобретите другие видеоролики о токарной обработке, которые можно загрузить, на сайте woodstore.net. В меню слева выберите «видео по деревообработке», а затем «токарную обработку», чтобы просмотреть полный список.

Ножка к ножке с использованием серой наждачной бумаги

Соберите свой собственный токарный станок — планы — WOODSPIRIT HANDCRAFT

В течение последних 6 месяцев я работал с Джеффом Лефковицем над комплектом чертежей токарного станка. Это был медленный и неуклонный процесс. Джефф — первоклассный дизайнер, и я очень благодарен ему за его опыт. Вы можете знать его по его планам стульев Кертиса Бьюкенена, Лошади для бритья Тима Мэнни и Ложкового мула Доусона Мура, и это лишь некоторые из них.

Вы можете знать его по его планам стульев Кертиса Бьюкенена, Лошади для бритья Тима Мэнни и Ложкового мула Доусона Мура, и это лишь некоторые из них.

Этот токарный станок, который я назвал «Токарный станок с банджи-драйвом», я усовершенствовал в течение последних 10 лет. Я построил много станков как для собственного использования, так и для обучения. Каждый раз, когда я создаю один, я делаю небольшие изменения, чтобы улучшить его. Осенью 2019 года я начал предлагать мастер-классы по токарному станку: сборка, ковка и токарная обработка — сначала в Школе деревообработки Порт-Таунсенд, а затем в Народной школе Северного дома (запланировано на октябрь 2020 года, которое было отменено). Я провел еще один небольшой семинар у себя дома в ноябре 2020 года. Благодаря этим занятиям было сделано еще больше усовершенствований. Было здорово использовать первые несколько итераций планов с реальными отзывами студентов.

Этот дизайн был основан на токарном станке, которым Робин Вуд поделился на старом форуме Bodger’s Ask and Answer. Некоторые из вас, возможно, помнят старые добрые времена до Facebook и Instagram, когда информация передавалась без посредников, убирающих верх — никаких алгоритмов, возившихся с лентой, или попыток монетизировать посты с помощью сторонней рекламы. Форумы старой школы были во многих отношениях лучше по содержанию и взаимодействию, чем «новые» платформы социальных сетей, в которых я несколько неохотно участвую в эти дни. Токарный станок Робина был сделан из круглого дерева, известного как бревно, в то время как мой дизайн требует размерного материала, который легче разложить, потому что вы можете использовать каркасный квадрат, а также другие распространенные инструменты и методы для его изготовления.

Некоторые из вас, возможно, помнят старые добрые времена до Facebook и Instagram, когда информация передавалась без посредников, убирающих верх — никаких алгоритмов, возившихся с лентой, или попыток монетизировать посты с помощью сторонней рекламы. Форумы старой школы были во многих отношениях лучше по содержанию и взаимодействию, чем «новые» платформы социальных сетей, в которых я несколько неохотно участвую в эти дни. Токарный станок Робина был сделан из круглого дерева, известного как бревно, в то время как мой дизайн требует размерного материала, который легче разложить, потому что вы можете использовать каркасный квадрат, а также другие распространенные инструменты и методы для его изготовления.

Многие из вас знают, что я работаю над книгой о токарных станках. Я надеюсь, что эти планы подогреют ваш аппетит к тому, что грядет. У меня еще есть над чем поработать, прежде чем отправить рукопись в Lost Art Press, так что пока не уверен в сроках. Еще одна вещь, которую я предложу, которая хорошо впишется в планы, — это крюки для токарных станков. Я делал и продавал их случайным образом на протяжении многих лет, в основном после проведения семинаров, однако прошлой осенью я вложил средства в оборудование, которое сделает изготовление инструментов более эффективным, поэтому я буду делать центры, наборы для начинающих, пары крючков с узким зерном, крючки для керна и другие стили доступны более регулярно. Принимаю индивидуальные заказы для тех, кто никуда не торопится. Просто отправьте электронное письмо через страницу контактов, и мы сможем его отсортировать.

Еще одна вещь, которую я предложу, которая хорошо впишется в планы, — это крюки для токарных станков. Я делал и продавал их случайным образом на протяжении многих лет, в основном после проведения семинаров, однако прошлой осенью я вложил средства в оборудование, которое сделает изготовление инструментов более эффективным, поэтому я буду делать центры, наборы для начинающих, пары крючков с узким зерном, крючки для керна и другие стили доступны более регулярно. Принимаю индивидуальные заказы для тех, кто никуда не торопится. Просто отправьте электронное письмо через страницу контактов, и мы сможем его отсортировать.

Существует некоторая путаница в конструкции токарных станков, которую я разбиваю в своей книге. Чтобы немного пояснить, независимо от используемого токарного станка существует два основных типа токарной обработки — шпиндельная и торцевая. Когда вы делаете ножку стула или балясину лестницы, вы вращаете веретено. Когда вы делаете чашу из половины бревна, вы поворачиваете лицо. Каждый тип токарной обработки требует различных методов и инструментов. Это связано с ориентацией волокон древесины по отношению к оси токарного станка. Это важное различие проявляется в конструкциях токарных станков с пружинными полюсами, которых существует два типа. Если вы выполните быстрый поиск в Интернете по слову токарно-винторезный станок, то почти все изображения относятся к токарным станкам, предназначенным для токарной обработки шпинделя. Если вы хотите изготовить чаши, эта более распространенная конструкция не будет работать так же хорошо, как токарный станок, предназначенный для токарной обработки чаш. На самом деле это будет большая борьба. Основное отличие заключается в подручнике, но их отличают и другие ключевые конструктивные особенности. Излишне говорить, что токарные станки Pole Lathe с планами Bungee Drive в первую очередь предназначены для токарной обработки чаш и чашек. Конечно, вы можете установить настоящий пружинный стержень — я предлагаю сухое хвойное дерево, но с эластичным шнуром в качестве системы привода токарный станок можно установить практически где угодно.

Каждый тип токарной обработки требует различных методов и инструментов. Это связано с ориентацией волокон древесины по отношению к оси токарного станка. Это важное различие проявляется в конструкциях токарных станков с пружинными полюсами, которых существует два типа. Если вы выполните быстрый поиск в Интернете по слову токарно-винторезный станок, то почти все изображения относятся к токарным станкам, предназначенным для токарной обработки шпинделя. Если вы хотите изготовить чаши, эта более распространенная конструкция не будет работать так же хорошо, как токарный станок, предназначенный для токарной обработки чаш. На самом деле это будет большая борьба. Основное отличие заключается в подручнике, но их отличают и другие ключевые конструктивные особенности. Излишне говорить, что токарные станки Pole Lathe с планами Bungee Drive в первую очередь предназначены для токарной обработки чаш и чашек. Конечно, вы можете установить настоящий пружинный стержень — я предлагаю сухое хвойное дерево, но с эластичным шнуром в качестве системы привода токарный станок можно установить практически где угодно.