Шпиндели для станков: Изготовление шпинделей станков – в Москве на заказ, по чертежам

alexxlab | 05.12.2022 | 0 | Разное

Изготовление шпинделей станков – в Москве на заказ, по чертежам

Уточнить наличие у менеджера

Описание: вал, обеспечивающий надежное крепление инструмента и деталей

Виды:

- коллекторные

- высокоскоростные

- с воздушным или жидкостным охлаждением

- с электродвигателем

- ременноприводные

Назначение:

- для токарных станков

- для фрезерных станков

- для расточных станков

- для шлифовальных станков

- для ЧПУ станков

Другое

Шпиндельная пара

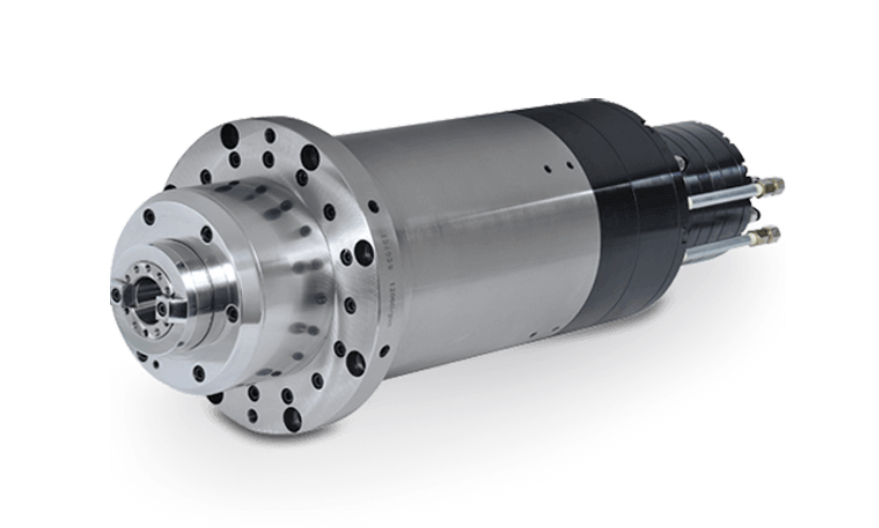

Шпиндели для станков

Шпиндель прокатного стана

Шпиндель токарного станка

Шпиндель сверлильного станка

Шпиндель для шлифовального станка

Шпиндели для фрезерных станков

Виды шпинделей

Высокоскоростные шпиндели

Шпиндель телескопический для задвижек

Материалы:

сталь

Применение:

- – строительство;

- – металлообработка;

- – деревообработка;

- – электрооборудование.

Государственный стандарт:

ГОСТ 24644-81

Этапы производства

Получение или разработка ТЗ Мы получаем от Вас техническое задание или помогаем с его разработкой

Компьютерное моделирование Применение современных технологий для получения 3D модели требуемого изделия

Изготовление Непосредственно производство, обработка деталей на станках и вручную

Поставка Упаковка и доставка готовой партии или штучного изделия на Ваш объект

Способы производства

Гибка металла

Вальцовка металлаСварочные работы

Резка металла

Заточка режущего инструмента

Сверление металла

Собственное производство Мы изготавливаем детали на своем промышленном предприятии, не обращаясь к третьим лицам

Оптимальные цены Наша ценовая политика удивит даже самого придирчивого клиента

Сервис Мы отвечаем за качество наших изделий

Всегда на связи Наши менеджеры ответят Вам в самые короткие сроки

Для заказа и консультации

Отдел продаж (Москва)

+7(499)390-03-33

По России (бесплатно)

8(800)444-11-31

или оставьте заявку

Опишите изделие

Контакты для связи

*Обязательные поля

Фото работ

Электрические шпиндели и аксессуары

Шпиндели жидкостного (водного) охлаждения

Подробнее

Шпиндели воздушного охлаждения

Подробнее

Прижимы листового материала

Прижим для шпинделя 80 мм. Широко применяется при высокоскоростной обработке тонких листовых материалов на станках с ЧПУ, режущих плоттерах. Преимущества: – Имеет регулировку с помощью винтов; – Увеличивает эффективность работы с листовыми материалами; – Прижим универсален и подходит для различных марок шпинделей

Подробнее

Тормозные резисторы

Подробнее

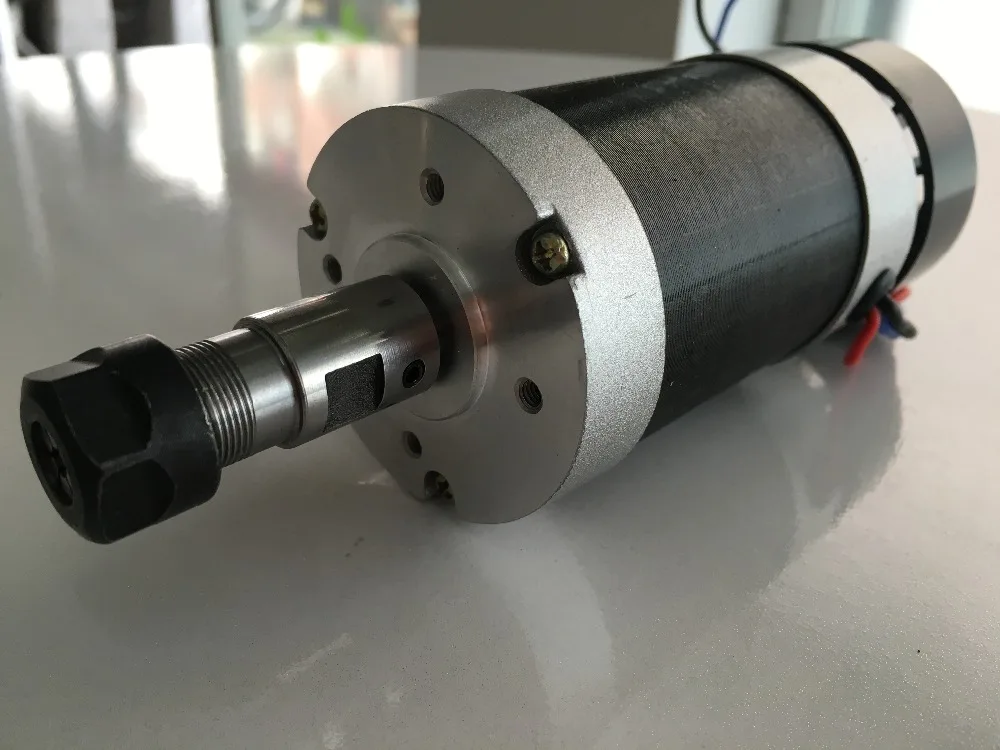

Шпиндельная головка

Шпиндельная головка ременноприводная предназначена для обработки черных и цветных металлов на малых оборотах с большим заглублением.

Подробнее

Крепления для шпинделей

Подробнее

Щетка-насадка

Подробнее

Системы охлаждения шпинделей

Подробнее

Подшипники шпинделя

Подробнее

Удлинители

Подробнее

Цанговый патрон

Подробнее

Ключи для цанговых патронов

Подробнее

Электрические шпиндели для станков с программным управлением

Шпиндель – главный рабочий орган фрезерного станка с ЧПУ (непосредственно на предприятиях иногда используется название «главный привод»). Отличается от серийных электродвигателей бытового и промышленного применения характеристиками и конструкционными особенностями исполнения:

- максимальное количество оборотов у шпинделя для фрезерного станка с ЧПУ выше;

- на эти двигатели устанавливаются системы принудительного охлаждения;

- поскольку ось шпинделя сильнее нагружается в радиальном направлении, в нем используются усиленные радиальные подшипники.

Как подобрать шпиндель под конкретные задачи

Основные критерии выбора при проведении модернизации станка – требования к мощности шпинделя и диапазону скоростей вращения. Причем рассматривать эти требования нужно в комплексе. Численные характеристики первого показателя определяются обрабатываемыми на станке материалами и развиваемым им усилием резания.

Для фрезерования металла фрезами диаметром свыше 4 мм нужен шпиндель мощностью выше 2 кВт. Но есть один нюанс. Если обеспечиваемый приводами момент и прочность рамы станка и портала не дают применять силовое фрезерование (большая глубина резания, средние обороты, малые подачи), то используется скоростное фрезерование (ускоренные проходы с малым заглублением инструмента в материал), в этом случае мощность не так важна.

Выбор скорости вращения шпинделя зависит от материала, который обрабатывается на станке, и типа используемого инструмента. При работе по металлу твердосплавная фреза диаметром 4 мм отработает на 10000 оборотов в минуту, но быстрорежущая таких режимов не выдержит даже при фрезеровании с малой глубиной резания и сгорит.

Точка зрения «для обработки дерева нужны высокие обороты» не всегда оправдана – при малых подачах нарушается нормальное стружкообразование и образуется мелкодисперсная пыль, попадание которой между материалом и фрезой приводит к повышению температуры в зоне резания.

В среднем для фрезерования хватает 8000-12000 оборотов в минуту, для гравировки – минимум 20000.

Водяное охлаждение или воздушное

Тип охлаждения шпинделя определяется спецификой решаемых на станке задач. Воздушное охлаждение отличается повышенным уровнем шума и резким падением эффективности при переходе на низкие обороты из-за замедления вращения крыльчатки, прогоняющей воздух через рубашку шпинделя. Особенно это критично при работе по металлу, поскольку потребляемая мощность возрастает и двигатель нагревается еще сильнее. Водяное дороже, но эффективнее, поскольку температура носителя не зависит от частоты вращения ротора.

При замене шпинделя на сходный по характеристикам аналог потребуется перенастройка частотного преобразователя, а если подбирается шпиндель большей или меньшей мощности – его замена.

Обработка шпинделей станков | ДАНОБАТ

Закрывать

Имя *

Электронная почта *

Компания *

Страна*

Select a country*AfghanistanAkrotiri and DhekeliaAlbaniaAlgeriaAmerican SamoaAndorraAngolaAnguillaAntarcticaAntigua y BarbudaArgentinaArmeniaArubaAshmore and Cartier IslandsAustraliaAustriaAzerbaijanBahamasBahrainBangladeshBarbadosBelarusBelgiumBelizeBeninBermudaBhutanBoliviaBosnia and HerzegovinaBotswanaBouvet IslandBrazilBritish Indian Ocean TerritoryBritish Virgin IslandsBruneiBulgariaBurkina FasoBurmaBurundiCambodiaCameroonCanadaCape VerdeCayman IslandsCentral African RepublicChadChileChinaChristmas IslandClipperton IslandCocos IslandsColombiaCommonwealth of the Northern Mariana IslandsComorosCook IslandsCoral Sea Islands TerritoryCosta RicaCroatiaCubaCuraçaoCyprusCzech RepublicDemocratic Republic of the CongoDenmarkDjiboutiDominicaDominican RepublicEcuadorEgyptEl SalvadorEquatorial GuineaEritreaEstoniaEthiopiaFalkland IslandsFaroe IslandsFederated States МикронезияФиджиФинляндияФранцияФранцузская ПолинезияФранцузские южные и антарктические землиГабонГамбияГрузияГерманияГанаГибралтарГрецияGr eendlandGrenadaGuamGuatemalaGuernseyGuineaGuinea-BissauGuyanaHaitiHeard Island and McDonald IslandsHondurasHong KongHungaryIcelandIndiaIndonesiaIranIraqIrelandIsle of ManIsraelItalyIvory CoastJamaicaJan MayenJapanJerseyJordanKazakhstanKenyaKiribatiKosovoKuwaitKyrgyzstanLaoLatviaLebanonLesothoLiberiaLibyaLiechtensteinLithuaniaLuxembourgMacaoMadagascarMalawiMalaysiaMaldivesMaliMaltaMarshall IslandsMauritaniaMauritiusMayotteMexicoMoldavaMonacoMongoliaMontenegroMontserratMoroccoMozambiqueNamibiaNauruNepalNetherlandsNew CaledoniaNew ZealandNicaraguaNigerNigeriaNiueNorfolk IslandNorth KoreaNorwayOmanPakistanPalauPalestinian National AuthorityPanamaPapau New GuineaParaguayPeruPhilippinesPitcairn IslandsPolandPortugalPuerto RicoQatarRepublic of ChinaRepublic of MacedoniaRepublic of the CongoRomaniaRussiaRwandaSaint BartholomewsSaint Helena, Ascension and Tristan da CunhaSaint Kitts and NevisSaint LuciaSaint MartinSaint Vincent and the GrenadinesSamoaSan MarinoSao Tome and ПринцСаудовская Аравия enegalСербияСейшельские островаСьерра-ЛеонаСингапурСинт-МартенСловакияСловенияСоломоновы островаСомалиЮжная АфрикаЮжная Джорджия и Южные Сандвичевы островаЮжная КореяИспанияОстрова СпратлиШри-ЛанкаSt.

Почтовый индекс*

Сообщение *

Я прочитал и понял ваши условия*

Обращение к здоровью шпинделей станков

Шпиндели станков с годами превратились в передовые технологические решения, необходимые для ключевых операций в цехе. Как правило, они используются для вращения режущих инструментов, шлифовальных кругов или деталей, подлежащих механической обработке, в различных областях применения, от фрезерования, сверления и растачивания до шлифования, резки и пиления. Являясь «сердцем» станка, шпиндели спроектированы так, чтобы обеспечивать высокий уровень скорости, точности, прецизионности и воспроизводимости. В конечном счете, они представляют собой сложные системы, объединяющие десятки компонентов, влияющих на производительность станка.

Являясь «сердцем» станка, шпиндели спроектированы так, чтобы обеспечивать высокий уровень скорости, точности, прецизионности и воспроизводимости. В конечном счете, они представляют собой сложные системы, объединяющие десятки компонентов, влияющих на производительность станка.

Однако, как и любой критический актив, шпиндели могут «ухудшиться» и выйти из строя по ряду причин, будь то из-за загрязнения, потери или увеличения предварительной нагрузки, ряда проблем со смазкой, неправильного ухода и обслуживания, или даже использование неподходящей конструкции шпинделя для приложения. Пользователи могут помочь смягчить эти и связанные с ними проблемы, поняв, как и почему шпиндели могут выйти из строя, и в процессе помочь поддерживать шпиндели в рабочем состоянии, как предполагалось.

Распространенные причины отказа шпинделя

Нормальный Усталостный износ компонентов шпинделя является основной причиной отказа, который можно ожидать с течением времени. Компоненты шпинделя, обычно подверженные износу, включают вал; передний, задний и основной корпуса; подшипники; статор; ротор; сборка пальцев; пружины дышла; распорка; энкодер; гайка и крышка переднего вала. Если какой-либо из них имеет признаки износа или повреждения, компонент следует отремонтировать или заменить.

Если какой-либо из них имеет признаки износа или повреждения, компонент следует отремонтировать или заменить.

Загрязнения могут поражать валы и/или подшипники и могут включать любые посторонние вещества, начиная от охлаждающей жидкости и конденсата и заканчивая шлифовальной стружкой, стружкой и мусором из обрабатываемого материала. Правильная установка уплотнения и техническое обслуживание могут помочь свести риски к минимуму.

Неправильная смазка может увеличить износ, вызвать чрезмерное нагревание и привести к превышению требуемой рабочей температуры. Это может ограничивать скорость и мощность, снижая при этом энергоэффективность. Поставка нужного смазочного материала в нужном количестве в нужное время является «обязательным условием».

Смазочные материалы всегда должны быть высокого качества, должным образом подобраны и храниться для применения, а также должны быть чистыми и не содержать влаги или других загрязняющих веществ. Не следует наносить ни слишком много, ни слишком мало смазки, а контейнеры со смазкой и все линии передачи следует проверять, чтобы исключить ранее существовавшие загрязнения. В системах воздушно-масляной смазки чистый и сухой воздух необходим для продления срока службы шпинделя. Кроме того, смазка может выйти из строя в процессе эксплуатации, и ее следует регулярно проверять для подтверждения целостности.

В системах воздушно-масляной смазки чистый и сухой воздух необходим для продления срока службы шпинделя. Кроме того, смазка может выйти из строя в процессе эксплуатации, и ее следует регулярно проверять для подтверждения целостности.

| Типичные изнашиваемые компоненты шпинделя показаны на схеме в разрезе. Рисунок предоставлен SKF USA Inc. |

Неправильное обращение — еще одна часто встречающаяся причина поломки. Радиальное или осевое воздействие на вал шпинделя может вызвать бринеллирование или необратимую «вмятину», что впоследствии приведет к быстрому износу прецизионных подшипников шпинделя. Со шпинделями следует обращаться надлежащим образом и защищать их от вибрации и других потенциально неблагоприятных воздействий, чтобы оборудование работало должным образом.

Короче говоря, существует множество потенциальных причин, которые могут привести к отказу шпинделя. Другие включают перегрузку или неправильную предварительную нагрузку на подшипники, дисбаланс, ошибки смены инструмента, неправильный ремонт и многое другое.

Другие включают перегрузку или неправильную предварительную нагрузку на подшипники, дисбаланс, ошибки смены инструмента, неправильный ремонт и многое другое.

Продление срока службы шпинделя

Операторы могут существенно изменить ситуацию, способствуя укреплению здоровья шпинделя и увеличению срока службы.

Например, держатели инструментов всегда должны быть должным образом сбалансированы . Когда узел держателя инструмента вращается во время операции, дисбаланс вращающихся компонентов создает центробежную силу, экспоненциально увеличивающуюся со скоростью. По мере увеличения силы за этим последует чрезмерная и потенциально опасная вибрация, что приведет к плохой обработке и трудностям в соблюдении жестких допусков. Причины дисбаланса держателя инструмента могут заключаться в его конструкции; держатель инструмента изначально не был должным образом сбалансирован; или держатель инструмента мог быть поврежден или модифицирован конечным пользователем.

Расчет «допуска балансировки» может обеспечить приемлемый диапазон для работы. Этот процесс определяет предполагаемую рабочую скорость, а затем определяет максимально допустимый дисбаланс в параметре скорости. Балансировка в пределах «допуска» может помочь избежать проблем и повысить производительность и точность шпинделя.

Вибрация должна быть в пределах нормы . Чрезмерная или ненормальная вибрация станка часто указывает на проблему со шпинделем, и в этом случае необходимо проверить шпиндель.

Операторы должны приложить все усилия, чтобы защитить шпиндели от охлаждающей жидкости . Загрязнение из-за сильного распыления охлаждающей жидкости инструмента или заливки охлаждающей жидкости может вымыть смазку или масло из подшипников и повредить вал шпинделя, двигатель и электронику. Охлаждающая жидкость должна быть направлена на инструмент и в сторону от шпинделя.

Мониторинг рабочей температуры шпинделя на наличие колебаний может служить ранним предупреждением о возможных проблемах. Как только нормальная рабочая температура для приложения установлена, может быть полезно записать базовые температуры для переднего и заднего подшипников шпинделя для сравнения (и возможных мер по исправлению положения).

Как только нормальная рабочая температура для приложения установлена, может быть полезно записать базовые температуры для переднего и заднего подшипников шпинделя для сравнения (и возможных мер по исправлению положения).

Другие практические советы, помогающие продлить срок службы шпинделя, включают: прослушивание необычных и/или заметных звуковых шумов как потенциальное предупреждение о неисправности; поддержание чистоты и правильного потока масла ; подача чистого и сухого сжатого воздуха; и , наблюдающий за подачей и скоростью , чтобы получить идеальную комбинацию для приложения.

Восстановление или замена

Нынешняя экономическая ситуация дает веские основания для восстановления или ремонта шпинделей, когда они выходят из строя. Иногда может потребоваться прямая замена, но часто желательно быстро и надежно вернуть шпиндель в эксплуатацию. В конечном счете, сроки доставки, стоимость и проблемы с производительностью — все это определит правильный путь.

В среднем время доставки нового шпинделя на замену может составлять до 24 недель, в то время как ремонт или восстановление обычно можно выполнить менее чем за две недели (а в некоторых случаях даже за несколько дней). Цена на новый шпиндель также иногда может в среднем в три раза превышать стоимость восстановленного узла. Кроме того, инвестиции в восстановление будут касаться только компонентов, которые необходимо заменить, без более высоких затрат, связанных с покупкой совершенно нового шпинделя. Кроме того, шпиндели можно многократно переделывать без неблагоприятных последствий, а модернизация всегда возможна.

Вот реальный случай, иллюстрирующий, как восстановление шпинделя принесло пользу одному из наших клиентов:

В мастерской наблюдалось большое количество отказов шпинделей станков и связанные с этим потери производительности. «Исправлением» заказчика была замена подшипников шпинделя каждый раз, которые заметно пострадали от попадания охлаждающей жидкости.Но это средство оказалось недолговечным: веретена по-прежнему выходили из строя каждые четыре-шесть недель.

Детективная работа показала, что проникновение охлаждающей жидкости (и, как следствие, повреждение подшипников шпинделя) требует тщательного изучения. В рамках процесса восстановления были приняты упреждающие меры, касающиеся системы уплотнения шпинделя. Были удалены несоответствующие уплотнения, добавлена продувка воздухом, установлены новые передние и задние уплотнения с надлежащими характеристиками, задняя крышка была заменена на ту, которая включает диаметр уплотнения, а вал и передняя крышка для установки новых уплотнений были переработаны. Результат: MTBF (среднее время наработки на отказ) для шпинделей резко увеличилось с нескольких недель (до восстановления) до 18 месяцев — более чем в шесть раз больше.

Проверка поставщика услуг по обслуживанию шпинделей

Специализированные службы обслуживания шпинделей должны обладать глубокими знаниями для выполнения оптимизированного ремонта и восстановления. Они должны быть оснащены широким спектром внутренних возможностей и поддержки, включая проектирование, прецизионное шлифование, механическую обработку и производство. Необходимы знания и специализированный опыт работы со всеми марками шпинделей, типами и приложениями, а также знание множества потенциальных дефектов шпинделей и их основных причин.

Они должны быть оснащены широким спектром внутренних возможностей и поддержки, включая проектирование, прецизионное шлифование, механическую обработку и производство. Необходимы знания и специализированный опыт работы со всеми марками шпинделей, типами и приложениями, а также знание множества потенциальных дефектов шпинделей и их основных причин.

При передаче шпинделя стороннему эксперту для восстановления обратите внимание на следующие передовые процедуры, среди прочего:

• Шпиндели следует аккуратно разбирать в специально отведенном месте для обеспечения контроля качества. Технические специалисты должны искать признаки загрязнения, признаки аварии, отсутствие масла, неправильное использование или другие явные признаки неисправности. После полной разборки шпинделя каждый компонент необходимо отполировать, чтобы удалить поверхностную ржавчину или поврежденные выступы.

• Разобранные шпиндели должны быть доставлены в зону проверки , где обученные технические специалисты могут проанализировать каждый компонент на предмет размера, биения, выравнивания, округлости и параллельности. Последующий подробный отчет может быть сгенерирован для последующих действий.

Последующий подробный отчет может быть сгенерирован для последующих действий.

• Помещения для шлифовальных работ должны иметь климат-контроль , а шлифовальные станки должны быть способны шлифовать с очень точными допусками .

• Шпиндели должны быть повторно собраны в специальном чистом помещении с использованием прецизионных подшипников ABEC-7 и ABEC-9, таких же или лучше оригинальных.

• После повторной сборки шпиндели должны постепенно доводиться до рабочей скорости на чистом испытательном участке . Тесты проверят скорость, вибрацию, температуру и критические биения. Контролируя все критические рабочие параметры, шпиндели в конечном итоге могут быть возвращены к исходным характеристикам (или лучше).

Состояние шпинделя напрямую влияет на состояние станка. Если состояние шпинделя выходит из строя, поставщики услуг, демонстрирующие послужной список, могут стать настоящими партнерами, предлагая соответствующие диагнозы и средства для восстановления шпинделей до желаемых уровней производительности и долговечности.

Но это средство оказалось недолговечным: веретена по-прежнему выходили из строя каждые четыре-шесть недель.

Но это средство оказалось недолговечным: веретена по-прежнему выходили из строя каждые четыре-шесть недель.