Шпиндельный шлифовальный станок своими руками: Осцилляционный шпиндельный шлифовальный станок своими руками. смотреть онлайн видео от Роман Давлетшин в хорошем качестве.

alexxlab | 23.01.2023 | 0 | Разное

Как работает осциляционный шпиндельный станок

Осциляционный шпиндельный станок – это настольный (или, в некоторых вариантах, напольный) инструмент для работы по дереву. Он предназначен для шлифовки краёв и кромок. У станка есть небольшая рабочая поверхность и шлифовальный барабан. Который проходит через отверстие в рабочем столе.

Содержание

- 1 Осциляционный шпиндельный станок: основные функции

- 2 Шпиндельный станок и втулки к нему

- 3 Как настроить осциляционный шпиндельный станок?

- 4 Как шлифовать криволинейные поверхности?

- 5 Сбор пыли

- 6 В заключение

При вращении шлифовальный барабан одновременно движется вверх и вниз. В результате рабочая поверхность барабана полностью взаимодействует со шлифуемой поверхностью. Благодаря такому поступательному движению вверх и вниз, на обрабатываемой поверхности не образуется канавок. Кроме того, абразив на шлифовальном барабане служит дольше.

Осциляционный шпиндельный станок: основные функции

У некоторых шпиндельных станков рабочий стол небольшой. А некоторые обладают большой рабочей поверхностью с возможностью наклона до 45 градусов. Это позволяет работать с досками со скошенными краями. У таких крупных рабочих столов также может быть направляющая в виде трека из профиля. Благодаря ему, оператор может производить непрерывную обработку досок со скошенным краем.

А некоторые обладают большой рабочей поверхностью с возможностью наклона до 45 градусов. Это позволяет работать с досками со скошенными краями. У таких крупных рабочих столов также может быть направляющая в виде трека из профиля. Благодаря ему, оператор может производить непрерывную обработку досок со скошенным краем.

Настольные модели обычно имеют мотор в 1/3-1/2 лошадиной силы. Напольные станки могут иметь мотор мощностью до 1 лошадиной силы. Это позволяет использовать в работе валы с более крупными диаметром и длиной.

Осциляционные шпиндельные станки выпускают со шлифовальными барабанами различного размера. У настольных станков высота вала обычно около 10 см. Диаметр их варьируется в пределах 12-50 мм. Напольные модели обычно имеют высоту вала в районе 20 см и диаметр до 10 см.

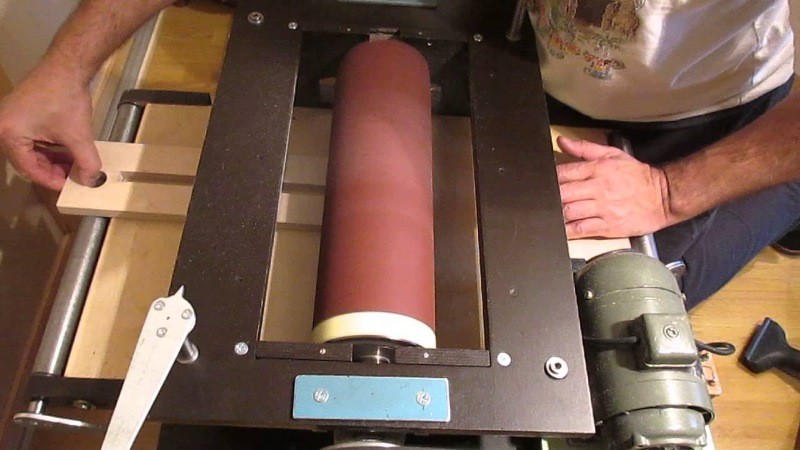

У некоторых моделей есть функция ленточного шлифования. Как правило, для этого используется специальная насадка. Она преобразует шлифовку по принципу барабана в ленточную шлифовальную машину. Для использования шпиндельного станка в режиме ленточной шлифовальной машины подойдёт наждачная лента стандартной ширины. То есть та же, что и используется для ленточной шлифмашины.

Для использования шпиндельного станка в режиме ленточной шлифовальной машины подойдёт наждачная лента стандартной ширины. То есть та же, что и используется для ленточной шлифмашины.

Если вы хотите побольше узнать об инструментах для работы по дереву и о поделках, выполняемых с их помощью, обязательно ознакомьтесь с материалом по этой ссылке.

Шпиндельный станок и втулки к нему

Втулки для различных барабанов на осциляционный шпиндельный станок обычно продаются в строительных магазинах. Они выпускаются с зернистостью от 60 до 220. Стоят они относительно недорого. Поэтому лучше сразу приобрести несколько различных втулок для работы с разными изделиями.

Как настроить осциляционный шпиндельный станок?

У большинства шпиндельных станков предусмотрено встроенное хранение для каждого шлифовального барабана. Чтобы установить барабан, выберите барабан нужного размера из имеющихся. И наденьте на него соответствующую втулку. Затем установите необходимый фланец для выбранного барабана. Затяните гайку – и вы можете приступать к работе!

Затяните гайку – и вы можете приступать к работе!

В целях безопасности всегда используйте тот фланец, который подходит к данному барабану. Это уменьшит зазор между поверхностью стола и барабанов.

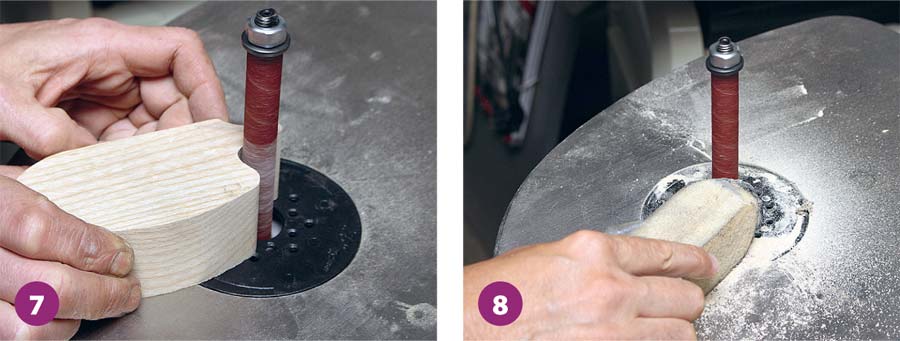

Как шлифовать криволинейные поверхности?

Осциляционный шпиндельный станок идеально подходит для шлифовки криволинейных поверхностей, выполненных с помощью ленточной пилы. После выпиливания кривой, близкой к линии резка, просто установите доску на рабочий стол станка на безопасном расстоянии от барабана. Включите двигатель. Постепенно приближайте доску, пока она не соприкоснётся с барабаном. Затем проведите доску вдоль шлифовального барабана (работая в направлении, противоположном направлению вращения барабана). И контролируя при этом, чтобы доска лежала строго горизонтально на столе. Работайте длинными, плавными проходками, чтобы избежать неровностей. Повторяйте операцию до тех пор, пока не получите желаемую линию реза.

Сбор пыли

Большинство шпиндельных станков имеет ёмкость для сбора пыли с обратной стороны станка. Подсоедините шланг от вашего устройства для сбора пыли или пылесоса. И включите его перед началом шлифования. Как было замечено ранее, необходимо следить за тем, что установленный фланец подходил для используемого в работе барабана. Меньшее расстояние между фланцем и шлифовальным барабаном позволяет поддерживать высокое давление для всасывания воздуха. И сбор пыли осуществляется качественнее.

Подсоедините шланг от вашего устройства для сбора пыли или пылесоса. И включите его перед началом шлифования. Как было замечено ранее, необходимо следить за тем, что установленный фланец подходил для используемого в работе барабана. Меньшее расстояние между фланцем и шлифовальным барабаном позволяет поддерживать высокое давление для всасывания воздуха. И сбор пыли осуществляется качественнее.

Читать также: Эксцентриковая шлифмашина

В заключение

Как и со многими другими шлифовальными процессами, наилучших результатов можно достичь, постепенно увеличивая степень зернистости от крупной к более мелкой. Другими словами, необходимо начинать с грубого абразива (от 60 до 100), затем отшлифовать ещё раз средним абразивом (от 120 до 180), а затем – мелким (220 и выше). Каждая последующая шлифовка убирает следы, которые остались от шлифовки более крупной фракцией и обеспечит ровную, гладкую поверхность.

Статья переведена и доработана с сайта the sprucecrafts. com

com

Шлифовальный барабан без токарного станка

Шлифовальный брусочек своими руками

Светильник из реек

- Опубликовано в Инструменты и приспособления, Мастеру

Мне тоже оказался до зарезу нужен шлифовальный барабан (потом покажу для чего). Просмотрев урок Дача Шульца, который я выкладывал чуть раньше, я решил сделать аналогичный, за некоторыми исключениями. Токарного станка у меня нет. Как я вышел из этого положения — смотрим ниже.

Материалом для изготовления была выбрана ножка от стола. Как показала дальнейшая обработка, она была сделана из сосны — не самый лучший материал, но, что было, то и пошло в дело… Ну что, поехали!

С помощью торцовки (да хоть ручной ножовки) отпиливаем заготовку под нужный размер.

С обеих сторон получившегося брусочка отметил центры

С одной стороны с помощью сверлильного станка (он играет ключевую роль во всем процессе) сверлим строго вертикальное отверстие по центру заготовки.

промазываем стенки отверстия и винта клеем (я использовал Титан)

и вворачиваем в винт по центру — он должен быть строго по оси заготовки.. Чтобы можно было завернуть винт я накрутил на него пару гаек, законтрив их.

С другой стороны наколол шилом центр. Для него напротив центра сверлильного патрона был установлен шип (дощечка в которую забит дюбель). Дощечка прижита к столу струбциной.

Этой же струбциной прижимается стальной уголок для подручника. Сам подручник — это еще один ровный обрезок ЛДСП, притянутый к уголку еще одной струбциной. Заготовку зажимаем в сверлильном патроне и опускаем на центральный шип (импровизированная задняя бабка)

из инструмента у меня были дедушкин майзель, самодельный реер, в который я переточил напильник и штангенциркуль.

А дальше я просто получал удовольствие, токарные работы, которые я люблю со школы, но по причине отсутствия токарника и острой в них необходимости я не выполнял.

Резцами скругляем заготовку

Затем бруском со шлифовальной бумагой доводим его до идеального цилиндра.

Периодически проверяем правильность цилиндра штангенциркулем.

Следующий шаг — покрытие заготовки эластическим покрытием. Для него я выбрал старый коврик для мыши.

Отрезаем полоску по ширине бобышки. Промазываем ее клеем.

Обматываем ее чем-нибудь (я использовал длинный кусок полиэтилена, который остался от упаковки Джокерной трубы и оставил на сутки высыхать.

Для изготовления пропила сделал простенький кондуктор (чтобы руки подальше от диска держать). Уголок из ЛДСП (я в нем собираю выдвижные ящики) к нему прикрутил обрезок с отверстием в которое гайкой затянул бобышку.

Паз получился глубиной около 5 мм (больше нельзя — треснет)

Вырезаем шкурку по размеру окружности (на 1 см больше(Заправляем края бумажки в паз, стараясь натянуть посильнее. Крепить бумагу я решил не клином, а резинкой. Для чего спер на работе катетер Фолея — отличная резинка. (Из них еще отличные рогатки получаются).

Растягиваем резинку и заводим ее в паз.

Проталкиваем его в паз отверткой (как показала практика, угольник или линейка лучше)

Все, резинка зафиксирована, можно пробовать.

В принципе, работает.. но в процессе эксплуатации резинку вырвало к чертям и заготовкой порвало мягкую подкладку. Поэтому конструкция фиксатора была доработана. Сверлом на 5 я высверлил в нижнем полюсе паза расширение для резинки.

Все манипуляции по креплению бумажки были повторены. Испытания прошли успешно. Резинка стоит, как влитая, удерживая бумагу.

Сейчас вырезал новый кусок коврика, промазал клеем и оставил сохнуть.

Конструкция с резинкой проще,чем клин, который использовал Дач Шульц, кроме того щель без абразива получается гораздо меньше. Преимущества же клина — 100% фиксация и отличное натяжение бумаги.

После проб я снова наклеил на барабан слой вспененного полиэтилена. Получилось вот так:

- шлифование

| Меня часто спрашивают о создании шлифовального станка с осциллирующим шпинделем. Лично я (Маттиас) скорее куплю его, чем соберу, потому что механизм довольно сложный и шпиндельные шлифовальные машины не такие дорогой. Но я рад поделиться с Саймоном Хеслопом колеблющимся шпиндельный шлифовальный станок, чтобы люди могли видеть, что происходит. Это классный проект, если вы действительно хотите его построить, но если вы не наслаждайтесь вызовом, это, вероятно, не для вас. Видео, встроенное выше, очень информативно, и если у вас есть высокоскоростной интернет, Я бы порекомендовал посмотреть это. Саймон Хеслоп пишет о своей сборке: Если бы не доставка на люнет токарного станка по металлу

(необходимо для этой сборки) занимает так много времени

Я бы построил эту штуку за неделю. Плюс большую часть времени

потребление вещей было связано с отсутствием инструментов и моим токарным станком. Я хочу использовать эту шлифовальную машину с копией Рональда Уолтера. Внутренний диаметр шлифовальный станок для шлифовки круглых банджо. Это довольно специфический использовать, но для этой задачи я считаю, что шлифовальный станок был бы идеальным. Саймон широко использовал мою программу BigPrint сделать распечатки 1:1 из его чертежей САПР. Это избавляет от необходимости воссоздавать макет на дровах. Основным мотором для этой шлифовальной машины является мотор от дешевой плиткорезной машины. Двигатель скользит вверх и вниз по бронзовым втулкам на стальных валах. Движение вверх и вниз приводится в действие отдельно от двигателя стеклоочистителя. Электродвигатель стеклоочистителя работает от 12 вольт постоянного тока. Крепление для двигателя стеклоочистителя также можно наклонить, чтобы отрегулировать общее вертикальное положение шпиндель. «Ход» кривошипа можно отрегулировать, чтобы изменить длину вертикального хода. Шлифовальный шпиндель был изготовлен путем установки нескольких дисков МДФ на вал, а затем поворачивая их на токарном станке, когда они установлены на шлифовальном станке. Затем к внешней стороне барабана приклеивали наждачную бумагу. Это затрудняет замену наждачной бумаги. Самодельная настольная пила Саймона Другие шлифовальные машины: Барабанная шлифовальная машина Simon Heslop Изготовление ленточной шлифовальной машины 1 x 42 дюйма Рышарда Шлифовальный станок Пэта Хоули Ленточная шлифовальная машина Neal Week’s Шлифовальный станок/точилка для полос Дисковая шлифовальная машина John Heisz Ленточная шлифовальная машина Roger Gallant Дисковая шлифовальная машина Beri Bracun Тодд Хант шлифовальные машины Назад к моему деревообрабатывающему веб-сайту |

Themac Tool Post Grinder DIY Шпиндель

Yorkus

Зарегистрировано

Недавно я приобрел Themac J45 TPG. К сожалению, он не поставлялся с какими-либо аксессуарами, такими как удлинитель шпинделя и шкивы разных размеров для изменения скорости вращения шпинделя. Я уверен, что смогу сделать шкив, но я думаю, что удлинители шпинделя будут немного сложнее. Я думаю, в этот момент мне интересно, сделал ли кто-нибудь еще это и какие-либо советы, которые вы могли бы предложить. Я начал с измерения конусности отверстия шпинделя, чтобы составить план дальнейших действий.

Похоже, конусность 7/8″ на фут или очень близко к этому. Резьба в шпинделе, кажется, 5/16″-24. Если у кого-то есть более подробная информация или рисунок, это было бы здорово.

И прежде чем кто-нибудь упомянет об этом, я знаю, что Themac все еще работает и продает запчасти и аксессуары. Проблема в том, что это просто хобби для меня, и я не могу начать оправдывать покупку нового по ценам, которые мне назвали.

Заранее спасибо за любую помощь и/или совет!

Йорк

petertha

H-M Supporter — золотой член

- #2

Привет, Йоркус. Извините, я не видел ваш пост только сейчас. Ты уже сделал детали? Я возился с изготовлением индивидуальных беседок Themac (J35). Их конус – это их собственный рецепт (из первых уст). Могу откопать свои заметки, если они еще интересны.

Yorkus

Зарегистрировано

- #3

Привет, Петерта

Спасибо за ответ. Я понимаю, что вы не видите мой пост какое-то время, если вообще не видите, потому что это не самая распространенная тема.

Давненько я ничего не делал с шлифовальным станком для инструментов, в итоге он на какое-то время отошел на второй план.

Прежде чем отложить все это в сторону, я измерил конус шпинделя и получил 0,0353 дюйма на дюйм конусности. Насколько я понимаю, это около 2 градусов.

Вскоре после этого я сделал короткий шпиндель, и он, кажется, хорошо подходит. Мне нужно сделать еще несколько шпинделей для шлифовальных кругов разных размеров

Теперь, когда установились зимние температуры, я не так быстро выхожу в неотапливаемый цех

Мне очень интересны ваши знания по этому вопросу, если вы не прочь прислать свои находки и возможный опыт изготовления веретен.

petertha

H-M Supporter — золотой член

- #4

Извините за задержку. Я нашел свой чертеж оси шлифовального станка ID, который я сделал, но, похоже, я еще не сфотографировал его. На моем рисунке показан угол конусности, который я установил после измерения нескольких имеющихся у меня беседок Themac и, в основном, взял среднее значение. Затем я сделал несколько тестовых заготовок с конусностью без конца резьбы и проверил посадку, слегка повернув и стерев маркер Jiffy. Кажется, они сидят так же плотно, как и штатные.

Надеюсь, это не слишком запутанно. В то время мне нужен был известный, задокументированный эталонный угол, который я мог бы настроить в любое время, когда захочу сделать еще одну беседку. Для тестовых конусов я установил составной угол, используя параллельный стержень, отходящий от шпинделя, мини-синусоидальный стержень и соответствующую прокладку. Но для оправки, которую я сделал, я держал оправку Themac в своем цанговом патроне и регулировал угол соединения, проводя DTI по поверхности (конечно, точно по центру). Когда я измерил полученную конусность, оказалось, что она соответствует чертежу и тестовым образцам, поэтому я думаю, что она близка.

Когда я измерил полученную конусность, оказалось, что она соответствует чертежу и тестовым образцам, поэтому я думаю, что она близка.

Еще одна вещь, которую я узнал, это то, что резьба 5/16-24, которую я нарезал в соответствии с книгой (класс 2A, внешний диаметр и диаметр шага), слишком туго входит в резьбу шпинделя. Затем я измерил внешний диаметр и диаметр моих беседок Themac, и они оказались на том уровне, который можно было бы считать незакрепленным. Поэтому я не знаю, что сказать об этом, кроме как проверить это заранее или перерезать нить и проверить это самостоятельно. Я попытаюсь собрать больше информации из своих заметок,

.

petertha

H-M Supporter — золотой член

- #5

Я только что перечитал ваш пост. Вы упомянули 7/8 дюйма на фут, так что это 0,0729.в/в. На моем рисунке показано, что угол конусности равен 0,0391 дюйма/дюйм, умноженный на 2 для прилежащего угла = 0,0782 дюйма/дюйм эквивалента. Очень близко. Themac никогда не раскрывал их ценность, когда я болтал с ними некоторое время назад, они сказали, что у них была одна и та же установка для токарной/шлифовальной обработки в течение очень долгого времени. Может у вас есть рецепт.

petertha

H-M Supporter — золотой член

- #6

Маленькие колеса трудно найти в моем лесу. Я вырезал их гидроабразивным парнем из коммерческого колеса 1/4 дюйма. Пока работает хорошо. На всякий случай ношу защитный экран.

Я вырезал их гидроабразивным парнем из коммерческого колеса 1/4 дюйма. Пока работает хорошо. На всякий случай ношу защитный экран.

petertha

H-M Supporter — золотой член

- #7

Мой самодельный инструмент для правки колес

Yorkus

Зарегистрировано

- #8

При измерении конусности оправки я использовал следующий метод:

Я снял оправку с двигателя THEMAC и снял шкив с приводного конца.

Затем я вставил приводной конец шпинделя шлифовального станка в цангу токарного станка и поддержал другой конец люнетом.

Используя 2 DTI, я использовал один как шкалу хода для измерения хода в 1 дюйм. Второй DTI использовался с коричневой насадкой с острым отверстием для измерения конусности. Что я получил после усреднения повторных измерений конусность шпинделя составляла 0,0354 дюйма на 1,00 дюйма.

Мой первоначальный пост о включении конусности 7/8 дюйма был сделан до того, как у меня появилась возможность точно измерить.

Для резьбового конца, насколько я помню, я навинтил его на большую часть одной точки, а затем провел по нему метчиком, чтобы закончить ступени.

Кажется, подходит вполне.

Я приложил фотографии одной беседки, которую я сделал до сих пор. Во время моей второй попытки материал, который я использовал, был закален, и у меня было чертовски много времени, когда мой токарный станок проделывал гильзу до более мягкого материала в середине, и в итоге получил плохой конус. Когда я вернусь к этому, я собираюсь использовать другой материал или отжечь его перед началом. Как вы можете видеть, качество поверхности не самое лучшее, а тест на истирание показывает, что площадь контакта соответствует норме.

Во время моей второй попытки материал, который я использовал, был закален, и у меня было чертовски много времени, когда мой токарный станок проделывал гильзу до более мягкого материала в середине, и в итоге получил плохой конус. Когда я вернусь к этому, я собираюсь использовать другой материал или отжечь его перед началом. Как вы можете видеть, качество поверхности не самое лучшее, а тест на истирание показывает, что площадь контакта соответствует норме.

Отчасти этот проект был отложен на второй план, потому что я продал свой коммерческий токарный станок Atlas 12×36 и купил редуктор 12×36, импортированный из Тайваня. С нетерпением жду возможности провести еще немного времени на этом токарном станке, чтобы сравнить его с Atlas.

Последнее редактирование:

Yorkus

Зарегистрировано

- #9

Мне очень нравятся все детали, которые ты сделал для себя.

Мне понадобится способ держать алмазное перо, чтобы заправить колесо. Мне нравится то, что ты придумал.

Что касается колес, я зашел в местную шлифовальную компанию, чтобы посмотреть, что у них есть на продажу.

Он дал мне колесо, для которого я сделал оправку, OD 1.750″, ID .75″, Ширина 1.00″

С тех пор я нашел пакет, который вы видите на фотографиях колес с Ebay.

Есть номер вариантов на ebay, так что, возможно, попробуйте, если вам нужно больше.

petertha

H-M Supporter — золотой член

- #10

Детали Tour выглядят хорошо. Само собой разумеется, чтобы прикрыть станину токарного станка при шлифовании, особенно при правке круга на месте. При этом я надеваю вакуумную насадку.

Отчасти связано, я думаю, что разместил это в другом месте, но вот что я придумал, чтобы точно измерить подачу при использовании TPG. Это мини-циферблатный индикатор с точностью до десятых, удерживаемый зажимом через шток, алюминиевый стопорный блок с приклеенными неодовыми магнитами, чтобы его можно было быстро установить и прикрепить к основанию поперечного ползуна. Зажим крепится болтами к подвижной поверхности стола с помощью гаек в Т-образном пазу. Я обнаружил, что когда работает TPG, циферблаты становятся немного живыми, вероятно, из-за некоторой микровибрации, передающейся через компаунд. Это своего рода метод прямого чтения с более точным разрешением. Он также подбирает самые маленькие варианты блокировки стола.

мусор. Но я чувствую, что с большинством самодельных инструментов вы должны сделать

их в основном для удовольствия делать их, а не думать о деньгах

сохранен. Если бы я использовал его в коммерческих целях, я бы просто купил его.

мусор. Но я чувствую, что с большинством самодельных инструментов вы должны сделать

их в основном для удовольствия делать их, а не думать о деньгах

сохранен. Если бы я использовал его в коммерческих целях, я бы просто купил его.  Адаптер питания обеспечивает

12 вольт, а мотор можно включать и выключать самостоятельно.

Адаптер питания обеспечивает

12 вольт, а мотор можно включать и выключать самостоятельно.