Шпиндельный узел станка токарного: Шпиндельный узел станка: конструкция, принцип работы, типы

alexxlab | 05.05.2020 | 0 | Разное

Машиностроение. Основные узлы станков токарной группы

28 сентября 2012 4447 0В рассматриваемых станках движение резания реализуется заготовкой, движение подачи – инструментом. Кинематические структуры станков содержат элементы связи между этими движениями посредством ходовых валов и ходовых винтов. Станки, содержащие оба элемента, называются токарно-винтовыми. В случае отсутствия ходового винта для нарезания резьбы станки называются просто токарными.

Размерными характеристиками токарных станков являются наибольшие диаметры заготовки обрабатываемой над направляющими станины, а также их наибольшие длины.

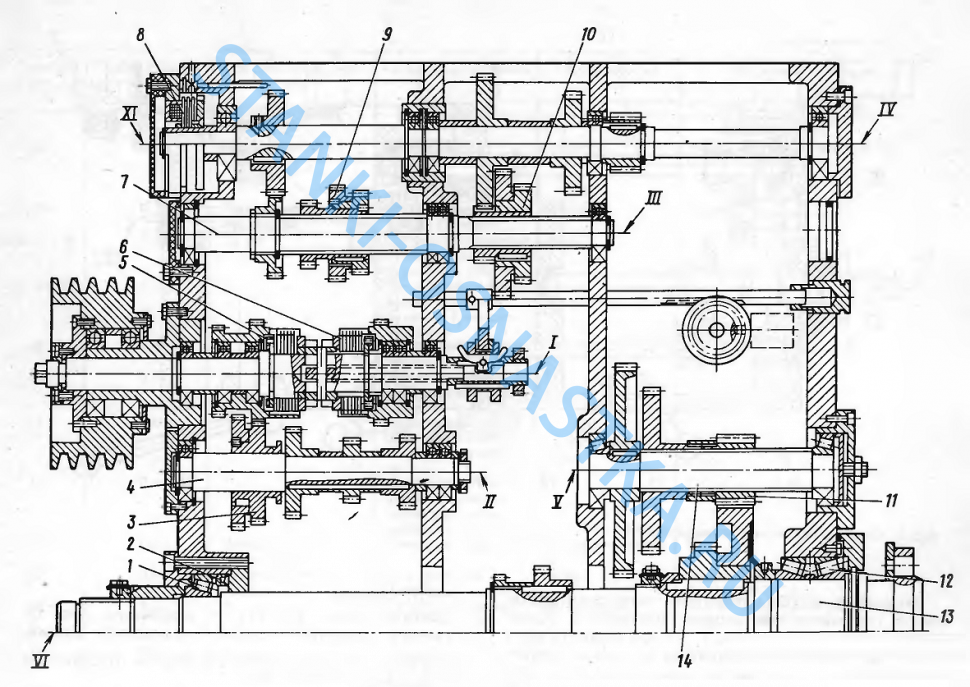

Узлы токарных станков рассмотрим на примере токарно-винторезного станка, схема которого показана на рис. 3.4.

рис. 3.4. Схема токарного станка: 1 – передняя бабка; 2 – шпиндель; 3 – ось центров; 4 – резцедержатель; 5 – суппорт; 6 – задняя бабка; 7 – гитара сменных зубчатых колес; 8 – коробка скоростей; 9 – коробка подач; 10 – ходовой винт; 11 — станина

Передняя (шпиндельная) бабка (1) закрепляется неподвижно на верхней плоскости станины (11) и включает в себя шпиндельный узел (2), механизм (коробка скоростей) передачи главного движения на шпиндель, что в совокупности позволяет получать требуемый диапазон частот вращения шпинделя.

Шпиндельный узел (2) является важнейшим компонентом привода главного движения, определяющим качество обработки. Стремление повышения верхнего предела частоты вращения обусловлено повышением возможностей режущих инструментов. Поведение шпинделя в статике или динамике определяется в значительной степени конструкцией его опор (в основном качения). Рабочие шпиндели обычно выполняются со сквозным отверстием с целью возможности обработки длинномерных заготовок соответствующей конфигурации.

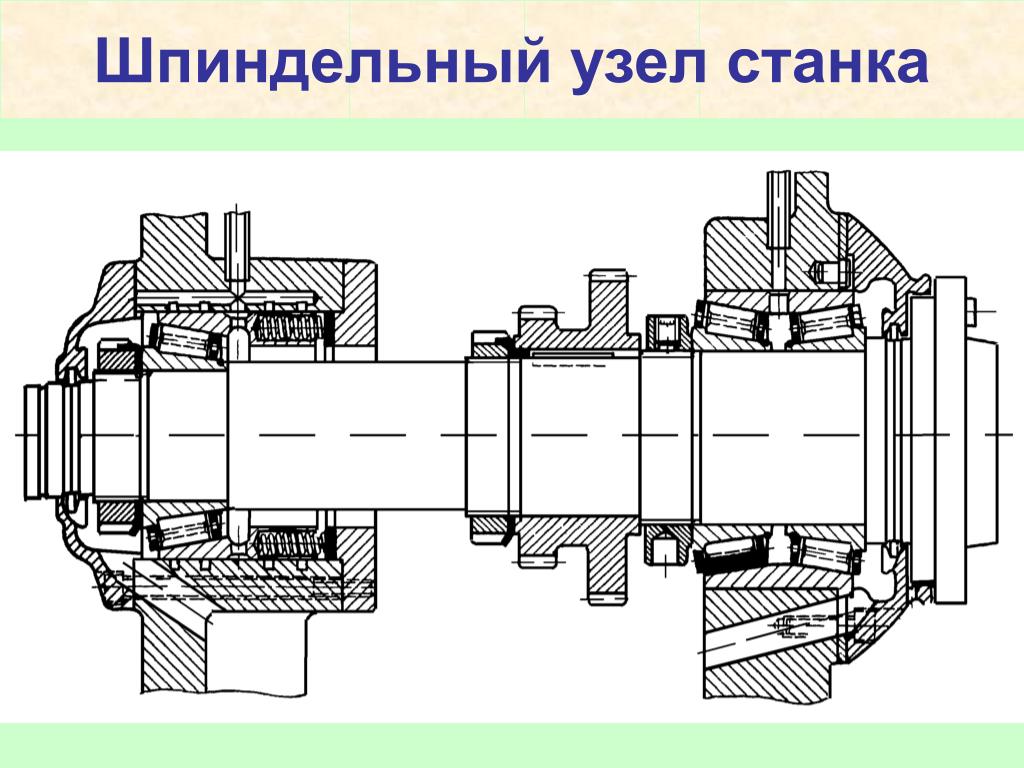

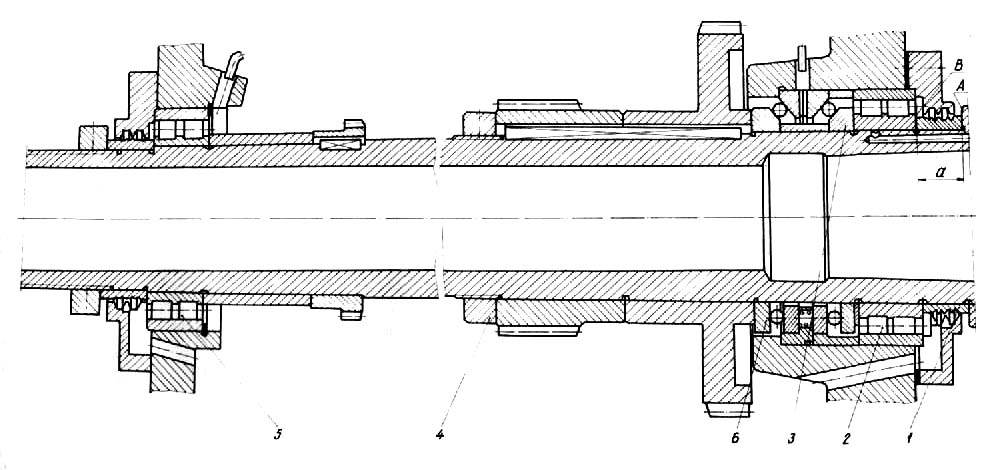

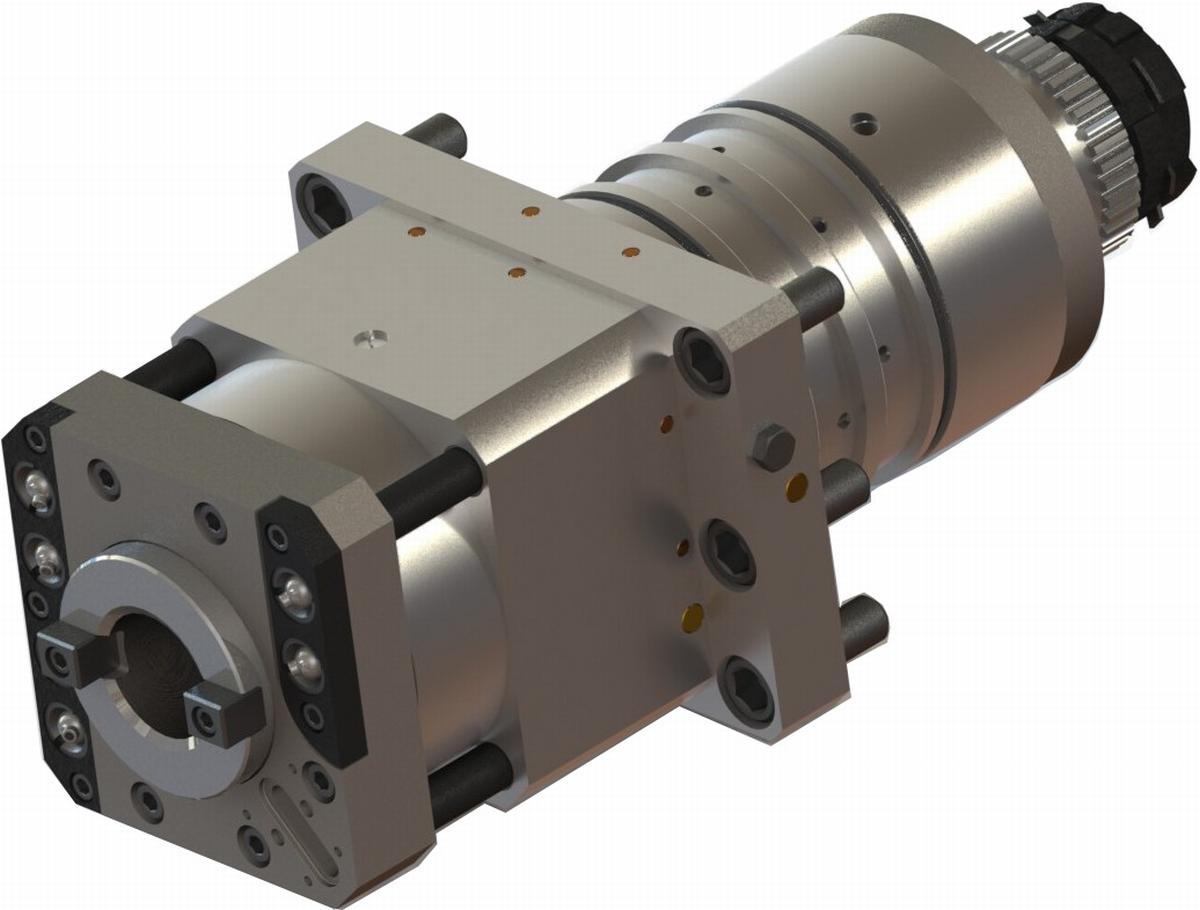

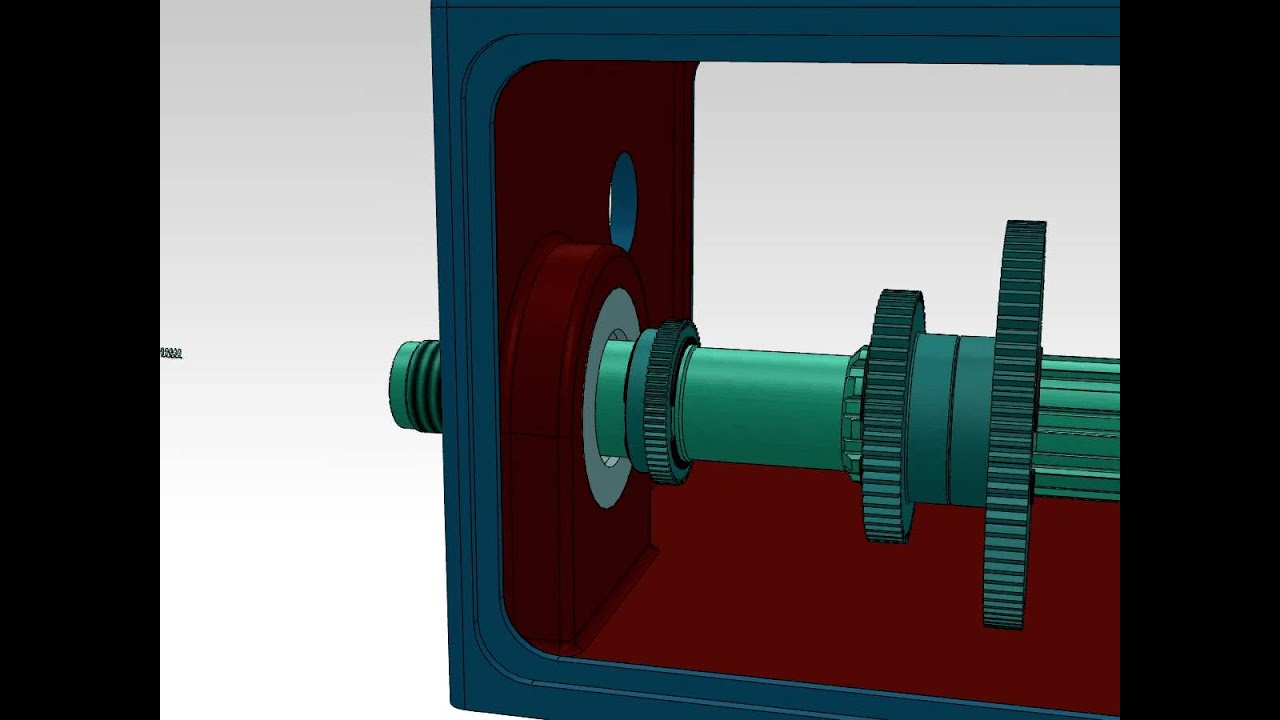

рис. 3.5. Шпиндельный узел токарного станка

На рис. 3.5 показан наиболее характерный пример конструкции шпиндельного узла токарного станка. В передней опоре шпинделя находится тройной (триплекс) радиально-упорный подшипник качения, а в задней опоре радиальный подшипник качения.

Задняя бабка (6) является месторасположением заднего центра при обработке длинных деталей и для закрепления сверла при осевой обработке заготовок.

Привод главного движения (8), включающий собственно электродвигатель с системой управления им, который выбирается исходя из обеспечения требуемого диапазона частот вращения заготовки при сохранении постоянной мощности на шпинделе. В станках с ручным управлением применяют асинхронные одно- или двухскоростные электроприводы. В станках с автоматизированным управлением применяют электроприводы постоянного тока и асинхронные с частотным регулированием угловой скорости.

При этом реализуется ступенчатый диапазон подач от «тонких» до «грубых», значения которых для современных станков приведены в таблице.

При этом реализуется ступенчатый диапазон подач от «тонких» до «грубых», значения которых для современных станков приведены в таблице.| Подачи | Число подач |

| Продольные подачи на оборот шпинделя, мм: | |

| 0,05 – 112 | 68 |

| 0,08 – 2.8 | 32 |

| Поперечные подачи на оборот шпинделя, мм: | |

| 0,025 – 56 | 68 |

| 0,04 – 1,4 | 32 |

| Подача на оборот при нарезании: | |

| метрических резьб: 0,25 – 56 мм | 66 |

| дюймовых резьб: 80 – 1/16 ниток/дюйм | 60 |

| модульных резьб: 0,5 – 50 мм | 60 |

| питчевых резьб: 160 – 0,5 ниток/π | 40 |

Система крепления инструмента (4) — суппорт (см. рис. 3.4). При последовательной одноинструментальной обработке используются обычные резцедержатели. Одновременная многоинструментальная обработка, характерная для изготовления деталей больших серий, происходит за счет использования быстросменных устройств закрепления резцовой головки поворотного или поступательного движения.

Одновременная многоинструментальная обработка, характерная для изготовления деталей больших серий, происходит за счет использования быстросменных устройств закрепления резцовой головки поворотного или поступательного движения.

Шпиндель токарного станка: устройство, ремонт, виды

Шпиндельный узел (ШУ, коробка скоростей) замкнута в литой чугунный картер. Главным элементом считается шпиндель, как звено станка. Это трубчатый полый вал со сквозным отверстием, на концах которого крепятся зажимные элементы или режущий инструмент. На опорах и посадочных гнездах коробки чаще используются подшипники качения. К ним предъявляются серьезные требования по соблюдению точности посадочного места. Иначе неизбежна деформация подшипниковых колец с негативными последствиями.

При малых скоростях, агрегат получает обороты от шестерни, сидящей на валу. Высокие скорости вращения достигаются от приводного шкива и ремня. Передняя опора компенсирует осевую нагрузку, причем задняя остается не закрепленной. Такой подход положительно выявляет жесткость, уменьшая нагрев, а также возможную деформацию правой шейки шпинделя.

Такой подход положительно выявляет жесткость, уменьшая нагрев, а также возможную деформацию правой шейки шпинделя.

Оглавление:

- Характеристики

- Ремонт

- Сфера использования

- Отличительные особенности

Описание и виды

Отличаются по назначению, размерам, мощности, способу привода, классу чистоты, типу опор.

Использование шпиндельной бабки привязано к быстроходности, точности поверхности заготовки, производительности токарного станка. Показатель низкого качества обработки свидетельствует о малых оборотах, изношенности гнезда, рабочего инструмента (резца), отсутствия балансировки ШУ.

Техническая характеристика шпиндельного узла ориентирована нарезать винтовую резьбу разного профиля, шага. Оборудование растачивает, сверлит заготовки любой твердости, включая каленный прокат.

Технической особенностью устройства считается точение метрической, модульной, других профилей резьбы необходимого шага. Параметры, характеризующие шпиндель:

- Диаметр обрабатываемого изделия, Д.

- Высота центров, ВЦ — означает половину (0,5Д), которая может разместиться над станиной.

- Расстояние между центрами, РМЦ — расстояние между центром задней (подвижной) бабки и кулачками патрона.

Шпиндель токарно-винторезного станка имеет правую и заднюю опоры. Первая входит в радиальный двухрядный роликовый, а задняя сидит на двух упорных шариковых подшипниках. Валы входят в конические ролики качения и получают обороты от клиноременного шкива. Конструктивная простота шпиндельного узла определяется количеством подшипников, надежной фиксацией, герметичностью элементов уплотнения.

Ремонт

Ремонт заключается в точном восстановлении шеек шпинделя. При наличии заусениц, шейки посадочных мест подвергаются проточке, шлифовке, полированию (желательно пастой ГОИ) мелкозернистой наждачной бумагой, смачивая поверхности маслом.

Посадочные места подшипников склонны к ослаблению, если не сказать изнашиванию. Приемлемый вариант реставрации: хромировка, лучше металлическое напыление требуемой высоты. Не возбраняется растачивать шейку настолько, чтоб впрессовать на нее стальную горячую втулку. После обкатки подшипники проверяют на предмет биения.

Приемлемый вариант реставрации: хромировка, лучше металлическое напыление требуемой высоты. Не возбраняется растачивать шейку настолько, чтоб впрессовать на нее стальную горячую втулку. После обкатки подшипники проверяют на предмет биения.

Конус шпинделя нарезается на станке. По окончании операции его шлифуют наждачным полотном. Ремонт детали выполняется при наличии станков: токарного, вертикально-фрезерного, круглошлифовального. Внутренний диаметр шпинделя привязан к РМЦ и большим размерам обработки, особенно, изделий трубного сортамента. Такие машины целесообразно приобрести для использования в нефтяной, геологоразведочной отраслях.

Шпиндель, как элемент токарного станка, состоит из полого ступенчатого вала. На торце его монтируется патрон или вспомогательные планшайбы для установки, фасонных изделий нестандартной формы.

Назначение

Точение наружной цилиндрической, конусной поверхности изделия, расточка внутренней оболочки. Помимо металлических материалов токарь торцует цилиндры, конуса, нарезает резьбу на древесном, композитном сырье. Вкупе со специальными навесными устройствами токарный станок выполняет также операции сверления, шлифования, фрезерования.

Помимо металлических материалов токарь торцует цилиндры, конуса, нарезает резьбу на древесном, композитном сырье. Вкупе со специальными навесными устройствами токарный станок выполняет также операции сверления, шлифования, фрезерования.

При этом, узел настроен на переменный режим работы, но высокой производительности с учетом применения твердосплавных инструментов (резцов).

Технологические характеристики оборудования среднего класса обеспечены достаточным уровнем автоматизации и, как следствие, качеством конечной продукции.

Шпиндельные бабки применяются в сфере энергетической, машиностроительной, авиастроения, изготовления колесных пар железнодорожного подвижного состава, турбин, конструкций прокатных станов. Продукцию этого ряда можно и желательно купить у солидных поставщиков.

Отличия

- Опоры на подшипниках качения. Не подвергаются нагреву, поскольку охлаждаются жидкой смазкой. Процесс упреждает тепловую деформацию от нагрева.

- Аэростатические посадочные места имеют электрический или воздушный привод. Работают с высокими скоростями, что повышает эксплуатационные характеристики обработки внутренних поверхностей.

- Гидростатические опорные шейки. Характеризуются отсутствием выработки при постоянных нагрузках. Фактором тому служит отсутствие контактов в металлических сочленениях шпинделя.

- Магнитные опоры. Отличаются продолжительным периодом эксплуатации под нагрузкой, без смазки. Устройство работает под воздействием магнитного поля, обеспечивая устойчивость шпинделя в заданном положении.

Стоимость описанных выше агрегатов варьируют в зависимости от диаметра заготовки, ВЦ, РМЦ, других опций.

Модальная вибродиагностика конструкций токарных станков Текст научной статьи по специальности «Механика и машиностроение»

УДК 681. 11.054 DOI: 10.12737/22079

11.054 DOI: 10.12737/22079

С.И. Досько, А.А. Молчанов, А.Р. Бренгауз, П.А. Быков

МОДАЛЬНАЯ ВИБРОДИАГНОСТИКА КОНСТРУКЦИИ ТОКАРНЫХ СТАНКОВ

Ставится задача выяснения причин потери устойчивости токарного станка при поперечном точении канавок и растачивании. В качестве инструмента анализа состояния конструкции используются возможности модальной диагностики.

Ключевые слова: модальная вибродиагностика, токарный станок, шпиндельный узел, динамическая жесткость, собственная частота, коэффициент модального демпфирования, модальная податливость.

S.I. Dosko, A.A. Molchanov, A.R. Brenhaus, P.A. Bykov MODAL VIBRATION DIAGNOSTICS OF LATHES DESIGNS

In the paper the problem of reasons elucidation in the matter of lathe instability at groove cross turning and boring is solved. As a tool for the analysis of a structure state there are used potentialities of modal monitoring, and in particular, a correlation of modal parameters, sets of proper characteristics of an elastic system (self-frequencies, modal coefficients damping and own forms of vibrations) of lathes designs with the state of bearings in spindle units. The application of a modal approach to the evaluation of a lathe design state or an elastic system is a new section in a dynamic analysis and may be called modal diagnostics. From the analysis of the modal parameter values of a lathe one traces their tie with the lathe design characteristics, and in particular, with the existence of sever rigidity anisot-

As a tool for the analysis of a structure state there are used potentialities of modal monitoring, and in particular, a correlation of modal parameters, sets of proper characteristics of an elastic system (self-frequencies, modal coefficients damping and own forms of vibrations) of lathes designs with the state of bearings in spindle units. The application of a modal approach to the evaluation of a lathe design state or an elastic system is a new section in a dynamic analysis and may be called modal diagnostics. From the analysis of the modal parameter values of a lathe one traces their tie with the lathe design characteristics, and in particular, with the existence of sever rigidity anisot-

Введение

В основу применения методов структурного анализа к исследованию вибродинамики положена концепция взаимодействия источников первичных возмущений, порождающих вибрацию, с элементами механической конструкции, образующими тракт формирования виброколебания. Согласно такой концепции, измеренный датчиком в некоторой точке механической конструкции вибросигнал можно представить как результат воздействия первичных возмущений (к ним могут относиться различные соударения, колебания несбалансированных валов и т. д.) на область или участок конструкции со своими упруго-массо-жесткостными свойствами, по которому передается вибровозмущение, что соответствует представлению о динамической системе со своим входом и выходом [1].

Согласно такой концепции, измеренный датчиком в некоторой точке механической конструкции вибросигнал можно представить как результат воздействия первичных возмущений (к ним могут относиться различные соударения, колебания несбалансированных валов и т. д.) на область или участок конструкции со своими упруго-массо-жесткостными свойствами, по которому передается вибровозмущение, что соответствует представлению о динамической системе со своим входом и выходом [1].

ropy of a spindle unit front bearing and also with its insufficient tightness. Reasoning from the information mentioned of the modal parameters connection with the rigidity of a spindle unit front bearing and a state of bearing design the authors draw a conclusion of the technological state of a spindle unit design. In such a way, by the example of the design of two lathes in the paper there is shown a possibility of transition from experimental frequency characteristics through a procedure of modal diagnostics to the evaluation of the technological state of a spindle unit.

Key words: modal vibration diagnostics, lathe, spindle unit, dynamic rigidity, own frequency, coefficient of modal damping, modal ductility.

Такой подход позволяет значительно расширить информационные возможности вибросигнала как источника диагностической информации о техническом состоянии конструкции и повысить достоверность диагноза. Это связано с тем, что появляются два информационных аспекта:

• диагностирование функционального состояния, определяемого совокупностью свойств функционирования: эксплуатационными показателями, статистическими и динамическими характеристиками протекания рабочего процесса, процессов регулирования и т. д;

• диагностирование структурного состояния, характеризуемого совокупностью свойств конструкции: геометрией конструктивных элементов (размерами и формой), взаимосвязями деталей (посадками, зазорами, углами и т. д.), состоянием

д.), состоянием

материала (напряженностью, температурой и т.д.).

Первый аспект широко используется в том числе и при диагностике станков, однако второй аспект часто не принимается во внимание, что в случае существенного изменения свойств тракта сигнала может привести к неверному диагнозу.

Использование модального подхода к оценке состояния конструкции станка или упругой системы является новым разделом динамического анализа, и может быть названо модальной вибродиагностикой [2;3]. Таким образом, под модальной вибродиагностикой упругих систем станков понимается оценка их состояния по

изменению модальных параметров, т.е. комплекта собственных характеристик упругой системы (собственные частоты, коэффициенты модального демпфирования и собственные формы колебаний), а также по характеристикам, функционально связанным с ними, например модальным податливостям. Исходной информацией является набор экспериментальных временных или частотных характеристик, по которым происходит оценка модальных параметров при аппроксимации.

Исходной информацией является набор экспериментальных временных или частотных характеристик, по которым происходит оценка модальных параметров при аппроксимации.

Ниже представлены результаты применения принципов модальной вибродиагностики к конструкции токарного станка модели ШЬ-100ЛЬ.

Анализ частотных характеристик токарных станков модели ТКЬ-100АЬ

При запуске в эксплуатацию двух токарных станков модели ТКЬ-100ЛЬ выяснилось, что один из них теряет устойчивость при поперечном точении канавок и

при растачивании, что сопровождается сильными вибрациями и «дробью» на обрабатываемой поверхности.

Рис. 1. Запись сигнала на корпусе шпинделя в процессе резания канавки с подачей 0,1 мм/об [4]

0 ,21 ,41 ,61 ,81

Рис. 2. Экспериментальные АЧХ

2. Экспериментальные АЧХ

На рис. 2 представлены экспериментальные амплитудно-частотные характеристики (АЧХ), соответствующие восприим-чивостям (мс2/Н), которые были сняты на двух токарных станках модели ТКЬ-100ЛЬ [4]. Вариант 1 соответствует станку с устойчивым процессом резания, а вариант 2 – неустойчивому процессу. Исходные экспериментальные данные были любезно предоставлены авторам статьи для прове-

дения альтернативной обработки на основе методики модальной диагностики. Экспериментальные данные были обработаны с помощью программы ШБ-Г, что позволило после перехода от экспериментальных восприимчивостей к динамическим подат-ливостям (мкм/Н) получить комплекты оценок модальных параметров для АЧХ, соответствующих динамическим податли-востям (рис. 3).

Рис. 3. Результаты идентификации АЧХ токарного станка: а – вариант 1; б – вариант 2

( – эксперимент; – расчет)

Сравнительный анализ частотных характеристик

Визуальный анализ АЧХ (рис. 3) показывает, что максимальная динамическая податливость у варианта 2 примерно в 2,4 раза выше, чем у варианта 1, а средняя динамическая податливость в частотном диапазоне от 350 до 450 Гц выше более чем в 3 раза. Это и обусловливает низкий уровень динамического качества варианта 2 станка по сравнению с вариантом 1. На АЧХ для варианта 1 наблюдается расщепление пика (бимодальный пик) в диапазоне от 420 до 470 Гц с близкими значениями коэффициентов модального демпфирования (2,4 и 2,7%) и с модальными податли-востями 1,089к и 1,68к, поскольку экспериментальные данные представлены с точностью до постоянной к. Обычно такой частотный диапазон характерен для шпиндельных узлов, но наличие близких собственных частот – достаточно редкий случай. Возможно, это объяснимо серьезной анизотропией жесткости передней опоры.

3) показывает, что максимальная динамическая податливость у варианта 2 примерно в 2,4 раза выше, чем у варианта 1, а средняя динамическая податливость в частотном диапазоне от 350 до 450 Гц выше более чем в 3 раза. Это и обусловливает низкий уровень динамического качества варианта 2 станка по сравнению с вариантом 1. На АЧХ для варианта 1 наблюдается расщепление пика (бимодальный пик) в диапазоне от 420 до 470 Гц с близкими значениями коэффициентов модального демпфирования (2,4 и 2,7%) и с модальными податли-востями 1,089к и 1,68к, поскольку экспериментальные данные представлены с точностью до постоянной к. Обычно такой частотный диапазон характерен для шпиндельных узлов, но наличие близких собственных частот – достаточно редкий случай. Возможно, это объяснимо серьезной анизотропией жесткости передней опоры.

Если рассмотреть значение коэффициента модального демпфирования для первой моды во 2-м варианте и среднее значение коэффициента модального демпфирования для первых двух мод в 1-м, то оно ниже на 63,7%, а модальная податливость на 47% выше, чем средняя в 1-м варианте, что в конечном итоге и определяет повышенный уровень динамической податливости во 2-м варианте. Модальное демпфирование, равное 1,56 %, несколько ниже среднего значения для этого частотного диапазона, которое для станков сред-

Модальное демпфирование, равное 1,56 %, несколько ниже среднего значения для этого частотного диапазона, которое для станков сред-

них размеров обычно находится в диапазоне от 2 до 3 %.

Проследим связь модальных параметров с характеристиками конструкции станка. Поскольку рассматриваемый диапазон связан обычно с повышенной виброактивностью шпиндельного узла (ШУ), то ниже будет идти речь о конструкции ШУ.

Известно, что собственные частоты упругих систем станков и модальные податливости практически не зависят от демпфирования [2]. Собственные частоты и модальные податливости обусловлены упруго-инерционными свойствами конструкции. Снижение собственной частоты и увеличение модальной податливости во 2-м варианте однозначно можно объяснить уменьшением жесткости конструкции ШУ, поскольку инерционные свойства не изменялись. Так как податливость ШУ определяется жесткостью передней опоры, то можно сделать вывод о пониженной жесткости в варианте 2 по сравнению с вариантом 1. Коэффициент модального демпфирования нелинейно зависит от жесткости, эта зависимость носит экстремальный характер.

Коэффициент модального демпфирования нелинейно зависит от жесткости, эта зависимость носит экстремальный характер.

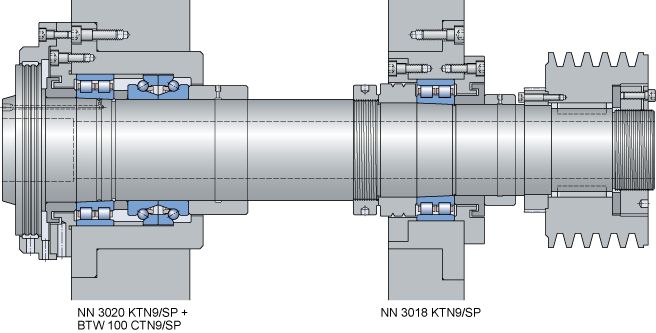

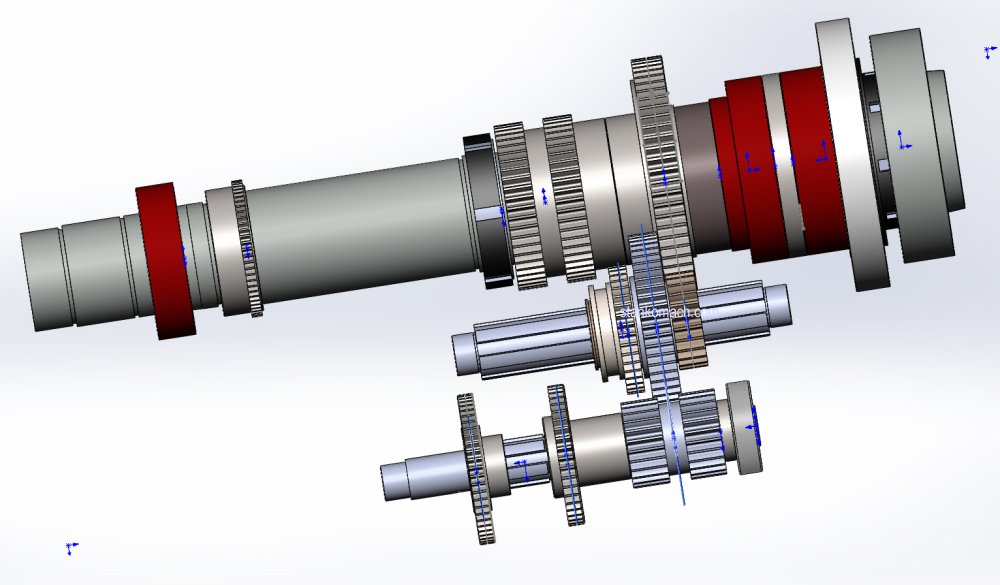

Поскольку конструкции ШУ идентичны (рис. 4), то предварительный диагноз таков: повышенная виброактивность токарного станка (вариант 2) в частотном диапазоне от 300 до 500 Гц обусловлена пониженным натягом в передней опоре ШУ.

Рис. 4. Шпиндельный узел станка TNL-100AL

Влияние предварительного натяга в подшипниках на собственные характеристики шпиндельных узлов

В работе [5] исследовалось влияние натяга передней опоры шпинделя горизонтально-фрезерного станка на динамические характеристики для пяти различных регулировок:

• при зазоре в передней опоре 4 и 1,5

мкм;

• при нулевом зазоре;

• при натяге в передней опоре -1,5 и 2,5 мкм.

Эксперименты показали, что величина натяга подшипников оказывает заметное влияние на динамические характеристики ШУ только в диапазоне от 350 до 500 Гц. На рис. 5 показано влияние регулировки передней опоры на собственную частоту и максимальную динамическую податливость ШУ.

; г шм 1

10 [бТн ]

200

к N Ч N

N

‘ Ч ч ч

к \ \ \

\

кп,10

! г МКМ]

[6Ш]

0,14 450 0,12 0,1 440 0,08 0,06 430 0,04 0,02

а)

о

зазор

б)

£ /

ч кп Ч

2,23

1,9

2,54

1,27

0,95

0,63

0,31

-2 мкм

Рис. 5. Зависимость первой собственной частоты изгибных колебаний ШУ и максимальной динамической податливости (а) а также коэффициента модального демпфирования и жесткости передней опоры ШУ (б) от натяга

5. Зависимость первой собственной частоты изгибных колебаний ШУ и максимальной динамической податливости (а) а также коэффициента модального демпфирования и жесткости передней опоры ШУ (б) от натяга

Показано также, что с увеличением натяга в подшипниках передней опоры до 1,5 мкм логарифмический декремент, а соответственно и коэффициент модального демпфирования, увеличивается в 1,5 раза, а приведенная жесткость увеличивается в 14 раз. При дальнейшей затяжке подшипников демпфирование и приведенная жесткость уменьшаются. Необходимо отметить, что логарифмический декремент связан с коэффициентом модального

демпфирования следующим образом: [6]. Приведенная жесткость – величина, обратная модальной податливости.

Согласно [7], величина зазора-натяга оказывает существенное влияние на работоспособность ШУ: точность вращения шпинделя, жесткость ШУ, нагрев опор, долговечность подшипников. Выбор оптимального предварительного натяга и практическое его осуществление является одной из самых сложных проблем кон-

Выбор оптимального предварительного натяга и практическое его осуществление является одной из самых сложных проблем кон-

струирования и производства ШУ. Влияние предварительного натяга (ПН) на работоспособность ШУ сводится к следующему:

• С увеличением ПН жесткость ШУ увеличивается. Однако существует граничное значение ПН, при котором дальнейшее его увеличение не дает заметного увеличения жесткости. Более резко эта закономерность выражена у роликоподшипников, менее резко – у шарикоподшипников.

• Существуют оптимальные значения ПН, превышение которых влечет за собой увеличение вибраций, ухудшение точности обработки.

• Влияние величины зазора (натяга) на тепловыделение в опорах шпинделя не может быть охарактеризовано однозначно.

• Зависимость между величиной зазора-натяга и долговечностью подшипников не может быть оценена без учета воздействий внешней нагрузки. Чем больше величина нагрузки, тем при большем натяге достигается максимальная долговечность. Однако при натягах, превышающих

Чем больше величина нагрузки, тем при большем натяге достигается максимальная долговечность. Однако при натягах, превышающих

оптимальный по долговечности, долговечность резко снижается.

• С повышением точности подшипников ПН, допустимый по нагреву и долговечности, увеличивается. Вместе с тем для обеспечения заданной жесткости в более точных подшипниках нужен меньший натяг, чем в менее точных.

В [8] для невращающихся ШУ токарных станков 1А616, 1610, 16У04П получены средние значения логарифмического декремента по кривым переходного процесса, измеренного на шейке шпинделя. С учетом связи логарифмического декремента и коэффициента модального демпфирования, рассчитана зависимость коэффициента модального демпфирования от зазора-натяга. При регулировании зазора-натяга в пределах, указанных на рис. 6, радиальная жесткость передней опоры ШУ для всех трех станков изменялась в 2. ..2,5 раза. Анизотропия жесткости ШУ станка 16У04П, замеренная по восьми радиальным направлениям, изменялась от 16.20 Н/мкм при зазоре 10.12 мкм до 34.54 при натяге -4.-6 мкм (рис. 7).

..2,5 раза. Анизотропия жесткости ШУ станка 16У04П, замеренная по восьми радиальным направлениям, изменялась от 16.20 Н/мкм при зазоре 10.12 мкм до 34.54 при натяге -4.-6 мкм (рис. 7).

Рис. 6. Зависимость коэффициента модального демпфирования первой моды от зазора-натяга в подшипнике передней опоры токарных станков: 1- 1А616; 2 -1610; 3- 16У04П

Рис. 7. Зависимость жесткости ШУ (Н/мкм) токарного станка 16У04П от зазора-натяга в передней опоре

Анализ приведенных в [7] зависимостей показывает, что при зазорах-натягах в интервале от 2 до -2 мкм динамическая жесткость максимальна. Однако в связи с тем, что при переходе от малых зазоров к малым натягам наблюдается заметное увеличение жесткости, наиболее приемлемы-

ми для станков рассматриваемых моделей являются малые натяги, равные -1. -2 мкм. Натяги выше указанных величин, хотя они и повышают жесткость передней опоры ШУ, являются нежелательными из-за повышения нагрева подшипников опо-

-2 мкм. Натяги выше указанных величин, хотя они и повышают жесткость передней опоры ШУ, являются нежелательными из-за повышения нагрева подшипников опо-

ры, а также ускоренного износа тел качения и беговых дорожек.

Как известно, овальность отверстия под передний подшипник является одной из наиболее распространенных и существенных ошибок при изготовлении стан-

Заключение

Исходя из приведенной выше информации о связи модальных параметров с жесткостью передней опоры шпиндельного узла и состоянием конструкции опоры возможен следующий диагноз :

• Вариант исполнения 2. В подшипнике передней опоры (двухрядный роликовый типа 31821000) ослаблен предварительный натяг.

• Вариант исполнения 1. В корпусе шпиндельной бабки присутствует суще-

В корпусе шпиндельной бабки присутствует суще-

СПИСОК ЛИТЕРАТУРЫ

1. Генкин, М.Д. Виброакустическая диагностика машин и механизмов / М.Д. Генкин, А.Г. Соколова. – М.: Машиностроение, 1987. – 288 с.

2. Досько, С.И. Параметрическая идентификация упругих систем станков (модальный анализ): дисс…. канд. техн. наук / С.И. Досько. – М., 1987.

3. Досько, С.И. Модальная диагностика машиностроительных конструкций. Принципы, технология, примеры использования / С.И. Досько // Сборник выступлений участников международной научно-технической конференции «Интеллектуальные системы измерений, контроля, управления и диспетчеризации в промышленности». – М., 2014

4. Сабиров, Ф.Н. Повышение эффективности станков на основе их диагностирования и определения виброустойчивости в рабочем пространстве: дисс. … канд. техн. наук / Ф.Н. Сабиров. – М., 2009.

… канд. техн. наук / Ф.Н. Сабиров. – М., 2009.

1. Genkin, М.Б. Vibroacoustic Diagnostics of Machinery and Mechanisms / М.Б. Genkin, A.G. Sokolova. – М.: Mechanical Engineering, 1987. -pp. 288.

2. Dosko, S.I. Parametric identification of machines elastic systems (modal analysis): Can.Eng. Thesis / S.I. Dosko. – М., 1987.

3. Dosko, S.I. Modal diagnostics of engineering structures. Principles, technology, examples of use / S.I. Dosko // Proceedings of the Inter. Scientific-Tech. Conf. “Intelligent Systems of Measuring, Control, Management and Production Control in Industry “. – М., 2014

4. Sabirov, F.N. Machines efficiency increase based on their diagnostics and vibration resistance in op-

ков и приводит к анизотропии жесткости подшипника и в итоге шпиндельного узла. На эффект бимодальности АЧХ токарного станка в случае наличия овальности отверстия под передний подшипник однозначно указывается в [9].

На эффект бимодальности АЧХ токарного станка в случае наличия овальности отверстия под передний подшипник однозначно указывается в [9].

ственное отклонение от круглости (овальность) отверстия под подшипник передней опоры шпинделя.

Таким образом, на примере конструкций двух токарных станков показана возможность перехода от экспериментальных частотных характеристик через процедуру модальной диагностики к оценке технологического состояния конструкции шпиндельного узла.

5. Гудименко, Н.Н. Исследование динамических характеристик и виброустойчивости горизонтально-фрезерных станков: дисс…. канд. техн. наук/ Н.Н. Гудименко. – М., 1974.

6. Тлибеков, А.Х. Моделирование и оптимизация механических систем приводов технологических машин: учеб. пособие / А.Х. Тлибеков, С.И. Досько. – М. : Станкин, 2004.

: Станкин, 2004.

7. Конструкция, расчет и методы проверки шпиндельных узлов с опорами качения: метод. Указания / А.М. Фигатнер, Е.А. Фискин, С.Е. Бондарь. – М.: ЭНИМС, 1970.

8. Павлов, А.Г. Управление динамической точностью при обработке на станках / А.Г. Павлов. -Красноярск: Изд-во Краснояр. ун-та, 1989.

9. Симов, В.С. Исследование влияния передней опоры шпинделя на виброустойчивость токарных станков: дисс..канд. техн. наук. – М., 1961.

eration space: Can.Eng. Thesis / F.N. Sabirov. -M., 2009.

5. Gudimenko, N.N. Investigation of dynamic characteristics and vibration resistance of horizontal milling machines: Can.Eng. Thesis/ N.N. Gudimenko. -M., 1974.

6. Tlibekov, A.Kh. Modeling and Optimization of Engineering Systems of Technological Machine Drives: Manual / A.Kh. Tlibekov, S.I. Dosko. – M.: Stankin, 2004.

Modeling and Optimization of Engineering Systems of Technological Machine Drives: Manual / A.Kh. Tlibekov, S.I. Dosko. – M.: Stankin, 2004.

7. Design, Computation and Control Methods of Spindle Units with Frictionless Bearings: method, directions / A.M. Figater, E.A. Fiskin, S.E. Bondar. – M.: ENIMS, 1970.

8. Pavlov, A.G. Dynamic Accuracy Control at Machining / A.G. Pavlov. – Krasnoyarsk: Publishing House of Krasnoyarsk Uni., 1989.

9. Simov, V.S. Analysis of spindle front bearing influence upon vibration resistance of lathes: Can.Eng. Thesis. – M., 1961.

Статья поступила в редколлегию 11.07.2016.

Рецензент: д.т.н., профессор Карлова Т. В.

Сведения об авторах:

Досько Сергей Иванович, к. т.н., ст. научный сотрудник ИКТИ РАН, е-шаП: [email protected]. Молчанов Александр Александрович, аспирант Московского государственного технического университета им. Н.Э. Баумана, е-тай: [email protected]. Бренгауз Александр Романович, технический директор ООО «Коломнаспецстанок», тел.: 8-916984-72-76.

т.н., ст. научный сотрудник ИКТИ РАН, е-шаП: [email protected]. Молчанов Александр Александрович, аспирант Московского государственного технического университета им. Н.Э. Баумана, е-тай: [email protected]. Бренгауз Александр Романович, технический директор ООО «Коломнаспецстанок», тел.: 8-916984-72-76.

Быков Павел Анатольевич, ассистент Московского государственного технического университета им. Н.Э. Баумана, е-таИ: рауе[email protected].

Dosko Sergey Ivanovich, Can.Eng., Senior researcher of IKTI RAS, e-mail: [email protected]. Molchanov Alexander Alexandrovich, Post graduate student of Bauman State Technical University of Moscow,

e-mail: [email protected]. Brenhaus Alexander Romanovich, Technical Director of “Kolomnaspetsstanok” Co., Phone: 8-916-98472-76.

Bykov Pavel Anatolievich, Assistant of Bauman State Technical University of Moscow, e-mail: pavel -byko v@y andex. ru.

ru.

Основные узлы токарного станка и металлорежущего

Содержание статьи:

В конструкции металлообрабатывающих станков различных типов есть много общего, ведь в основу их работы положен принцип резания. Знание устройства облегчит эксплуатацию оборудования, поэтому остановимся подробнее на основных деталях и компонентах.

Общая информация о металлорежущих станках

основные типы металлорежущих станков: 1 — токарно-винторезный; 2 — зубо-долбежный; 3 — горизонтально-расточный; 4 — вертикально-фрезерный; 5 — точильно-шлифовальный; 6 — продольно-строгальный двухстоечный; 7 — вертикально-сверлильный; 8 — круглошлифовальный

Металлорежущие станки предназначены для обработки болванок в размер методом послойного снятия стружки. Обработка осуществляется инструментами абразивного или лезвийного типа.

Чтобы с помощью резака придать необходимую форму заготовке, требуется создать их взаимное движение по заданным правилам. Сочетание узлов и механизмов должно обеспечивать два основных типа движения: подачи и резания. Работает оборудование от электрической тяги. Узлы передачи преобразуют движение и подают от мотора на исполнительный инструмент.

Сочетание узлов и механизмов должно обеспечивать два основных типа движения: подачи и резания. Работает оборудование от электрической тяги. Узлы передачи преобразуют движение и подают от мотора на исполнительный инструмент.

Рабочими или исполнительными органами называются инструменты, непосредственно производящие процесс резки, к ним крепятся резцы. Запуск электродвигателя, остановка и изменение скоростей движения производится органами управления. Большинство узлов и механизмов металлорежущего оборудования осуществляют идентичные функции, хотя устройство их может быть различным.

Основные узлы и компоненты

токарно-винторезный станок: 1 — станина; 2 — передняя бабка с шпинделем; 3 — задняя бабка; 4 — коробка подач; 5 — фартук; 6 — суппорт; 7 — ходовой винт; 8 — ходовой вал; 9 — патрон; 10 — резцедержатель

Главный привод — подает болванке или резцу движение соответствующих параметров для выполнения резания. Как правило, движение вращения поступает через главный привод на шпиндель, где зафиксирована болванка или резец. Чтобы контролировать скорость движения главного привода используют:

Чтобы контролировать скорость движения главного привода используют:

- коробки передач;

- коробки скоростей;

- вариаторы;

- бесступенчатые системы регулировки.

Привод подачи — он используется для передвижения резца вдоль или вокруг болванки, придавая ей необходимую форму.

Привод позиционирования — его задача передвижение механизма из одной точки в другую. Он задействуется, например, при выработке ряда параллельных выемок, отверстий или поверхностей, находящихся на одной детали. В токарных и фрезерных станках с ЧПУ главный привод сочетает в себе эту функцию.

Несущая система — это набор определенных, скрепленных между собой деталей. Стыки между ними могут быть фиксированными и подвижными. Этот узел отвечает за взаиморасположение обрабатываемой детали и инструмента во время работы.

Манипуляторы — автоматизируют вспомогательные процессы: зажим, подачу, поворот болванки, замену резца, отведение пыли. Современные станки с программным управлением оснащаются несколькими манипуляторами или одним универсальным, который управляется ЧПУ.

Узел измерительных и контрольных приспособлений — создан для контроля над выполнением основных задач. Эти устройства следят за состоянием основных механизмов, размерами болванки и готовой детали. В наиболее автоматизированных станках данные контроля передаются в узел управления, который подает сигналы для корректировки.

Детализация основных узлов

Станина предназначена для правильного и устойчивого расположения основных узлов (бабок) во время любых нагрузок при эксплуатации. В металлорежущих станках станина может иметь вертикальное или горизонтальное положение. Основные требования к станине любой конструкции:

- устойчивость к вибрации;

- жесткость;

- термостойкость.

В большинстве случаев станины и бабки изготавливают из серого чугуна, который может обеспечить все необходимые характеристики. Также используют углеродистую сталь и бетон (устойчив к скачкам температуры).

Многие типы станков оснащаются траверсой или поперечной балкой, передвигающейся по вертикальным рельсам. На траверсе есть горизонтальные рельсы, по которым передвигаются мобильные узлы. Таким механизмом оснащаются продольно-фрезерные, токарно-карусельные, строгальные, радиально-сверлильные станки. Двухстоечные токарно-карусельные станки дополнительно оборудованы порталом — перекладиной между верхними точками стоек. Портал придает конструкции дополнительную жесткость.

На траверсе есть горизонтальные рельсы, по которым передвигаются мобильные узлы. Таким механизмом оснащаются продольно-фрезерные, токарно-карусельные, строгальные, радиально-сверлильные станки. Двухстоечные токарно-карусельные станки дополнительно оборудованы порталом — перекладиной между верхними точками стоек. Портал придает конструкции дополнительную жесткость.

Направляющие — имеют большое значение для точности выполнения деталей, по ним передвигаются мобильные узлы.

Существует несколько разновидностей направляющих:

- качения;

- скольжения;

- комбинированные.

Направляющие быстро изнашиваются, поэтому к подбору материала и изготовлению этих узлов повышенное внимание. Используются серый чугун, сталь, бронза, пластики, композиты.

Шпиндельный узел

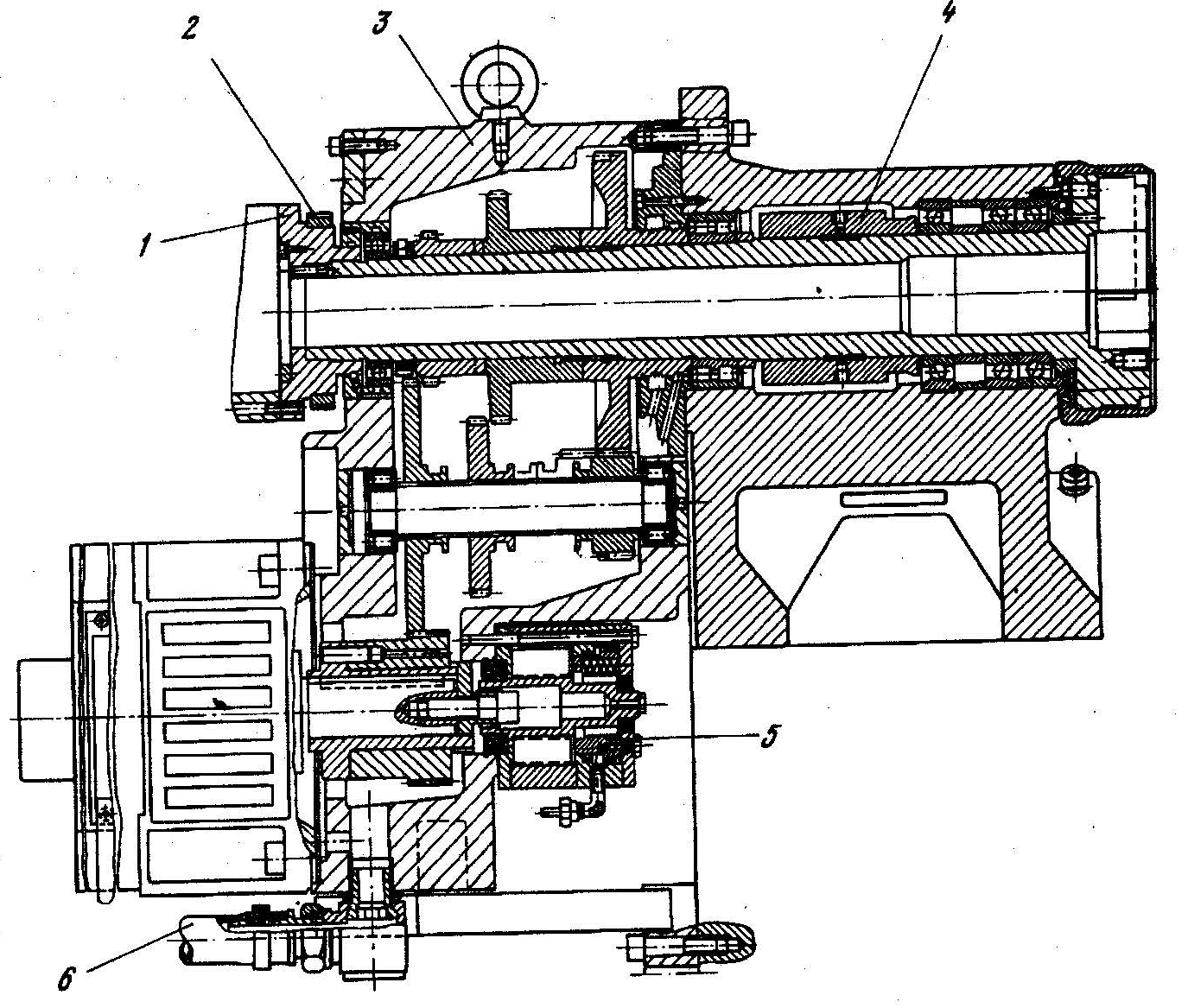

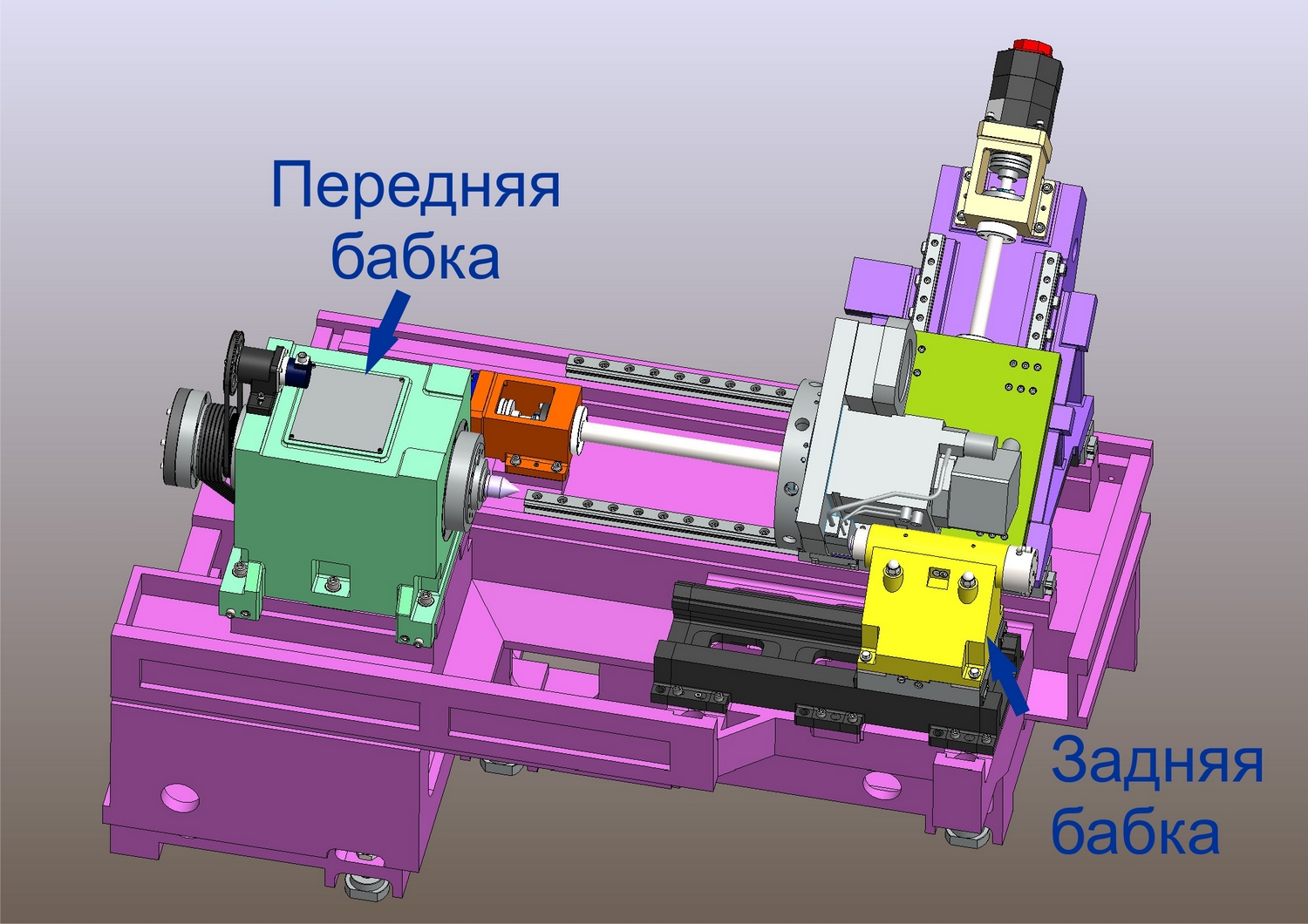

шпиндельный узел обрабатывающего центра

Этот механизм является одним из самых важных в токарном станке, он обеспечивает основное движение — резание. Шпиндельный узел располагается в передней бабке и может иметь различную конструкцию.

Главные параметры шпиндельного узла передней бабки:

- точность — определяется степенью биения, которая должна быть в определенных пределах. Величины биения устанавливаются с учетом класса точности;

- виброустойчивость — это основной динамический узел, вызывающий колебания бабки и всего станка. Виброустойчивость определяется частотой колебаний конца шпинделя и должна быть у особо точных моделей более 600 Герц, у обычных — более 250 Герц;

- жесткость — будучи компонентом несущей системы, шпиндель влияет на суммарную жесткость;

- сопротивление нагреву — опоры шпинделя, расположенные в передней бабке — это основной источник выделения тепла в станке. От опор тепло постепенно расходится по стенкам бабки, провоцируя ее перекос относительно основания;

- долговечность — она зависит в основном от вида опор и определяет срок использования шпинделя без потери точности.

Видеоролик о точных размерах узлов и деталей токарного станка:

youtube.com/embed/_tBpTRlHI88?wmode=transparent&fs=1&hl=en&modestbranding=1&iv_load_policy=3&showsearch=0&rel=1&theme=dark” frameborder=”0″ allowfullscreen=””/>

Конструкции шпиндельных узлов – Энциклопедия по машиностроению XXL

Это смещение осуществляется с помощью специальных элементов конструкции шпиндельного узла проставочных колец определенного размера пружин, обеспечивающих постоянство силы предварительного натяга резьбовых соединений. В роликоподшипниках с цилиндрическими роликами предварительный натяг создается за счет деформирования внутреннего кольца 6 (рис. 3.8) при затяжке его на коническую шейку шпинделя 8 с помощью втулки 5, перемещаемой гайками 1. Подшипники шпиндельных опор надежно защищены от загрязнения и вытекания смазочного материала манжетными и лабиринтными уплотнениями 7. [c.119]Расскажите о назначении и конструкциях шпиндельных узлов и подшипников.

[c.124]

[c.124]Результаты измерения жесткости (фиг. 13) показывают, что с увеличением скорости вращения шпинделя его отжим под действием постоянного поперечного усилия уменьшается. Для каждого конкретного случая эта зависимость определяется конструкцией шпиндельного узла и зажимного патрона и находится опытным путем. Для токарно-винторезного станка с высотой центров 200 мм отжим шпиндельного узла при повышении скорости вращения [c.37]

Конструкции шпиндельных узлов [c.622]

Конструкция шпиндельного узла с фрезерным и расточным шпинделями, смонтированными на прецизионных подшипниках качения, обеспечивает длительное сохранение точности, повышенную жесткость и виброустойчивость. [c.84]

На рис. 2 приведена типовая конструкция шпиндельного узла быстроходной машины для испытаний образцов на изгиб с вращением при высоких температурах. Шпиндели и цанговые зажимные устройства изготовляются из жаропрочных сплавов, обеспечивающих их длительную работу и коррозионную стойкость. [c.13]

[c.13]

В токарных автоматах и полуавтоматах различают два вида шпинделей главный шпиндель, в котором закрепляется обрабатываемая заготовка, и вспомогательный (инструментальный) шпиндель, в котором устанавливается режущий инструмент. Конструкция шпиндельного узла автомата во многом определяется методом нарезания резьбы и способом подачи и зажима материала. [c.27]

В существующих конструкциях шпиндельных узлов металлорежущих станков происходит неодинаковое смещение шпинделя 150 [c.150]

Таким образом, основным путем обеспечения высокой соосности отверстий при обработке деталей на агрегатно-расточных станках является применение третьей технологической схемы при использовании силовых головок со шпиндельным узлом, смонтированном в подвижном корпусе -силовой головки. Конструкция шпиндельного узла не должна допускать смещения оси шпинделя в горизонтальном направлении под действием тепловых деформаций свыше 0,01 мм. При этих условиях может быть достигнуто отклонение от соосности до 0,02 мм.

[c.151]

При этих условиях может быть достигнуто отклонение от соосности до 0,02 мм.

[c.151]

Конструкция шпиндельного узла во многом определяет качество работы станка. Поэтому в современных моделях токарных станков большое внимание уделено усовершенствованию конструкции шпиндельных узлов и, в первую очередь, опор шпинделя. [c.22]

Значительное влияние на конструкцию шпиндельного узла, на точность и виброустойчивость оказывает положение подшипников, воспринимающих осевую нагрузку. [c.191]

В станках применяют подшипники различного типа. Тип подшипника определяет конструкцию шпиндельного узла. На рис. 63 показаны некоторые конструкции опор шпинделя и их эквивалентные расчетные схемы. В качестве радиальных опор некоторые станкостроительные фирмы чаще всего используют двухрядные подшипники с цилиндрическими роликами, а в качестве упорных подшипников — упорные шариковые или радиальноупорные подшипники.

Этой конструкции (рис. 63, а) соответствует двухопорная расчетная схема. Конструкцию с двумя коническими роликовыми подшипниками в передней опоре и с двухрядным подшипником с цилиндрическими роликами в задней опоре (рис. 63, б) следует рассматривать как трехопорную систему. Шлифовальный шпиндель на четырех радиально-упорных подшипниках (по два в передней и в задней опорах, рис. 63, в) следует рассматривать как четырехопорную систему.

[c.69]

Этой конструкции (рис. 63, а) соответствует двухопорная расчетная схема. Конструкцию с двумя коническими роликовыми подшипниками в передней опоре и с двухрядным подшипником с цилиндрическими роликами в задней опоре (рис. 63, б) следует рассматривать как трехопорную систему. Шлифовальный шпиндель на четырех радиально-упорных подшипниках (по два в передней и в задней опорах, рис. 63, в) следует рассматривать как четырехопорную систему.

[c.69]Конструкция шпиндельного узла [c.69]

| Рис. 63. Различные конструкции шпиндельных узлов и их расчетные схемы |

Таким образом, для каждой системы существует оптимальная величина постоянной демпфирования, получить которую для подшипников качения оказывается непросто. Оптимальное расстояние между подшипниками зависит от конструкции шпиндельного узла, и в частности, от упорных подшипников. Если рассматривать влияние только радиальных подшипников, то с уменьшением расстояния между опорами шпинделя увеличивается демпфирование системы и уменьшаются резонансные амплитуды.

[c.73]

Таким образом, для каждой системы существует оптимальная величина постоянной демпфирования, получить которую для подшипников качения оказывается непросто. Оптимальное расстояние между подшипниками зависит от конструкции шпиндельного узла, и в частности, от упорных подшипников. Если рассматривать влияние только радиальных подшипников, то с уменьшением расстояния между опорами шпинделя увеличивается демпфирование системы и уменьшаются резонансные амплитуды.

[c.73]Рис. 1в1. примеры конструкций шпиндельных узлов [c.185]

| Рис. 170. Конструкция шпиндельного узла ведущего круга бесцентровошлифовального станка |

Гамма из четырех типоразмеров шпинделей подобного рода обеспечивает 20—300 тыс. об/мин шлифовального круга.

[c.201]

Гамма из четырех типоразмеров шпинделей подобного рода обеспечивает 20—300 тыс. об/мин шлифовального круга.

[c.201]Анализ конструкций шпиндельных узлов показывает, что для шпинделей практически применяются все основные типы подшипников качения шариковые, радиальные и радиально-упорные, роликовые с коническими и цилиндрическими роликами, а также специальные конструкции. [c.419]

При внешней схожести станков этого типа изменены основные узлы, связанные с повышением скорости шлифования до 150 м/с. Создаются новые компоновки с кабинетной защитой, в станки встраиваются балансировочные устройства, изменяется конструкция шпиндельных узлов, в том числе автоматизируется смена кругов. [c.9]

На рис. 4.6 показаны разновидности конструкции шпиндельных узлов бесцентровых круглошлифовальных станков фирмы Ре Те We (Германия). [c.144]

Конструкция шпиндельных узлов предусматривает наличие масляной ванны, в которой полностью находятся опорные секторы подшипников. Масло, проходящее через фильтр очистки, подводится в нижней

[c.83]

Масло, проходящее через фильтр очистки, подводится в нижней

[c.83]

На рис. 80 показаны конструкции шпиндельных узлов тяжелого токарного станка с диаметром обработки до 2,5 м (рис. [c.146]

Ряд исследований и экспериментов, проведенных на крупнейших заводах страны (ГПЗ 1 и ГПЗ 4), выявил основные конструктивные недостатки токарных автоматов и полуавтоматов и применяемой технологической оснастки несовершенство конструкции шпиндельных опор, крепления пневматических цилиндров, недостаточная жесткость суппортов и зажимных патронов, низкая точность лимбов суппортов, отсутствие устройств, обеспечивающих четкую фиксацию положения движущихся узлов станка, неудовлетворительная конструкция системы охлаждения режущего инструмента. [c.79]

Всесторонние исследования, проведенные с целью выявления величин и характера возмущений, действующих на градуируемое изделие на роторном стенде, показали влияние отклонений геометрической формы, податливости, дебаланса, непостоянства передаточного числа конструктивных элементов P на точность воспроизводимых ускорений. Детально рассмотрены также возмущающие воздействия со стороны электродвигателя и системы управления, ряда других конструктивных и эксплуатационных факторов. В результате сформулированы следующие основные требования к проектированию P градуировочных стендов а) конструктивно P целесообразно выполнять в виде единого, удобного в монтаже функционального модуля б) в качестве валов P следует использовать шпиндельные узлы точных металлообрабатывающих станков или им подобные конструкции в) вращение шпинделей нужно осуществлять непосредственно от регулируемого электродвигателя без промежуточных зубчатых н иных передач г) муфта, соединяющая шпиндель с электродвигателем, должна вносить минимально возможный уровень возмущений в скорость ротора д) ротор в сборе необходимо статически и динамически отбалансировать, уровень собственных вибраций P должен быть минимальным.

[c.147]

Детально рассмотрены также возмущающие воздействия со стороны электродвигателя и системы управления, ряда других конструктивных и эксплуатационных факторов. В результате сформулированы следующие основные требования к проектированию P градуировочных стендов а) конструктивно P целесообразно выполнять в виде единого, удобного в монтаже функционального модуля б) в качестве валов P следует использовать шпиндельные узлы точных металлообрабатывающих станков или им подобные конструкции в) вращение шпинделей нужно осуществлять непосредственно от регулируемого электродвигателя без промежуточных зубчатых н иных передач г) муфта, соединяющая шпиндель с электродвигателем, должна вносить минимально возможный уровень возмущений в скорость ротора д) ротор в сборе необходимо статически и динамически отбалансировать, уровень собственных вибраций P должен быть минимальным.

[c.147]

В подавляющем большинстве случаев в градуировочных центрифугах и стендах используются электродвигатели постоянного тока, что объясняется их достаточно хорошими регулировочными характеристиками. Чаще других применяются двигатели фланцевого исполнения мощностью 1—2 кВт с номинальной скоростью 1000 и 1500 об/мин. В особо точных комплексах и для задач воспроизведения функционально изменяющихся законов ускорений используются двигатели с гладким якорем или специально разрабатываемые электродвигатели с полым якорем. Помимо более высоких регулировочных качеств, электродвигатель с полым якорем обладает удобством встраивания в конструкцию. Он не имеет своего вала, и якорь устанавливается непосредственно на хвостовик шпинделя, а неподвижный магнитопровод якоря крепится снаружи гильзы (стакана) шпиндельного узла. Несмотря

[c.148]

Чаще других применяются двигатели фланцевого исполнения мощностью 1—2 кВт с номинальной скоростью 1000 и 1500 об/мин. В особо точных комплексах и для задач воспроизведения функционально изменяющихся законов ускорений используются двигатели с гладким якорем или специально разрабатываемые электродвигатели с полым якорем. Помимо более высоких регулировочных качеств, электродвигатель с полым якорем обладает удобством встраивания в конструкцию. Он не имеет своего вала, и якорь устанавливается непосредственно на хвостовик шпинделя, а неподвижный магнитопровод якоря крепится снаружи гильзы (стакана) шпиндельного узла. Несмотря

[c.148]

Тепловые деформации при шлифовании зависят от конструкции отдельных узлов станка (в частности, шпиндельных опор), количества охлаждающей жидкости и степени ее нагревания, протяженности температурных размерных цепей, характеристики и диаметра шлифовального круга, степени его затупления, характера и режима правки, подач, скорости и глубины резания, материала и размера заготовок, температуры окружающей среды, сил трения, количества и качества смазки, количества и длительности перерывов в работе и т. д.

[c.30]

д.

[c.30]

В произведенных ранее исследованиях установлено большое влияние жесткости шпинделя и патрона на отжим заготовки в процессе резания. В зависимости от конструкции шпинделя и его опор, а также конструкции патрона жесткость всей системы изменяется в значительных пределах. Она зависит в первую очередь от количества и размера стыковых поверхностей, тщательности их пригонки, вылета шпинделя и патрона, а также жесткости отдельных звеньев шпиндельного узла. [c.36]

Подвижные скалки, перемещающиеся в отверстии шпинделя, получают вращательное движение вместе со шпинделем и движение подачи вдоль оси шпинделя. Подобные подвижные скалки применяются в горизонтальнорасточных, а также в некоторых моделях радиальносверлильных станков. Их конструкции будут рассмотрены совместно с конструкциями соответствующих шпиндельных узлов. [c.606]

Как указывают фирмы, наклон роликов подшипников Тимкен является благоприятным для восприятия равнодействующей от радиальной и осевой составляющих усилия резания, в результате чего такие подшипники обеспечивают существенно большую долговечность и более спокойную работу шпинделя по сравнению с комбинацией цилиндрического роликового и упорного шарикового подшипников. Кроме того, при использовании подшипников Тимкен упрощается конструкция шпиндельного узла.

[c.25]

Кроме того, при использовании подшипников Тимкен упрощается конструкция шпиндельного узла.

[c.25]

Для унифицированной гаммы отечественных средних токарных станков D — 250н-500 мм в качестве шпиндельных опор приняты подшипники типа Gamet . Конструкция шпиндельных опор с подшипниками Gamet изображена на рис. 17. На рис. 19 приведена конструкция шпиндельного узла с использованием в передней опоре для восприятия осевых нагрузок упорно-радиального подшипника с углом контакта 60°. Этот подшипник предназначен для применения в комбинации с подшипником типа 3182100. [c.38]

Наибольший диаметральный размер (1 шпиндельного узла для обработки заданной детали при расчетах без особых погрешностей можно заимствовать из конструкции шпиндельного узла типового многошпиндельного автомата такого же типоразмера. В рассматриваемом случае за прототип можно принять шпиндельный узел многошпиндельного полуавтомата 1265ПМ-6, для которого максимальный диаметр = 280 мм. [c.163]

[c.163]

На фиг. 416 приведена конструкция шпиндельного узла вертикального автомата Tavanes Vat h. Уменьшение износа опоры шпиндельного блока достигнуто применением опоры качения. [c.427]

Рассмотрим конструкцию шпинделя на гидродинамических самоустанавливающихся подшипниках скольжения. В легких и средних станках шпиндели монтируют на подшипниках с тремя вкладышами, а на тяжелых и станках повышенной точности – на пяти. На рис. 4.7 показана конструкция шпиндельного узла шлифовального круга, выполненная на пяти вкладышных подшипниках скольжения, каждый вкладыш устанавливается на своей сферической опоре. Основой узла является шпиндель 11, изготовляемый из стали 45, с насаженными втулками из азотируемой стали 38ХМЮА, являющимися рабочими шейками подшипников. [c.145]

Конструкции шпиндельных узлов долж- . ны обеспечить передачу вращения от привода [c.636]

В тех случаях, когда достаточно точное воспроизведение эксплуатационных спектров достигается без включения в схематизированную программу кратковременных перегрузок, двухскоростной привод машины оказывается ненужным. В связи с этим был разработан односкоростной вариант машины, кинематическая схема которой и общий вид показаны на рис. 44 и 45. Как видно из рис. 44, конструкция шпиндельной коробки значительно упрощена. Вращение от электродвигателя передается непосредственно на шпиндель, скорость вращения которого 3000 об1мин. Соответственно была упрощена и электрическая схема, так как отпала необходимость в элементах, управ-.ляющих переключением скоростей. Остальные узлы машины не претерпели изменений. Конструкция шпинделя допускает увеличение скорости вращения до 6000 об1мин при соответствующем изменении передаточного отношения клиноременной передачи. [c.77]

Этап рабочего проектирования АЛ включает следующие основные проектные процедуры корректировку общих видов узлов по разработкам, согласование заданий деталировочные работы по основным узлам и элементам АЛ проектирование элементов систем управления АЛ, сборочных чертежей транспортных устройств, средств технологического оснащения контроль силовых узлов, приспособлений и транспортных устройств разработку и контроль вспомогательных узлов (вы-тряхиватели, мойки, загрузчики, накопители, сварные станины и стойки, средства технологического оснащения и др.) проектирование электрооборудования АЛ. шпиндельных узлов, инструмента, гидрооборудования АЛ, сварных конструкций составление проектно-сопроводительной документации на АЛ нормоконтроль и технологический контроль проектно-конструкторской документации на АЛ. [c.111]

Шпиндели служат для передачи вращения ротору или платформе и их ориентации в пространстве. Основные требования к шпинделям кинематическая точность, плавность вращения, бесшумность, отсутствие вибраций, малый нагрев при длительной работе па любом режиме. Наиболее распространены в стендах опоры качения. Шпиндельные узлы первых прецизионных центрифуг (ПЦ1—ПЦ6) разрабатывались индивидуально и были подобны шпинделям координатно-расточных станков ЛР-87 или 2В-460 Ленинградского станкостроительного объединения им. Я. М. Свердлова. Однако в последующпх моделях центрифуг использовались уже полностью заимствованные шпиндельные узлы Московского завода шлифовальных станков (в ПЦ7) и шпиндели от внутришлифовальной головки ГШ Воронежского станкостроительного завода (в ПЦ8 и ПЦ9). Опыт показал, что выбор в качестве главного шпиндельного узла хорошо отработанных точных станочных конструкций вполне оправдан по соображениям точности, надежности, стоимости и сокращению сроков изготовления. К сожалению, таким путем редко удается воспользоваться при выборе подвижных шпиндельных узлов, установленных на поворотных платформах стендов, по компоновочным п силовым соображениям. В этих случаях часто прибегают к разработке компактных жестких шпинделей, встраиваемых во внутреннюю полость специальных электродвигателей с полым якорем. В точных P радиальный бой шпинделя не должен превышать 0,002— 0,01 мм. В особо точных отечественных и зарубежных центрифугах используются шпиндели на газовой смазке, а также гидростатические опоры. Однако применение таких опор в центрифугах для градуировки измерительных акселерометров не дает существенных преимуществ и осложнено отсутствием налаженного серийного производства этих шпиндельных систем. [c.148]

Повышение быстроходности может лимитироваться в основном конструкцией шпиндельных подшипников и их системой смазки. Многие модели отечественных и иностранных шлифовальных станков имеют достаточно совершенную конструкцию подшипников и циркуляционную систему смазки, что обеспечивает возможность повышения быстро-ходнзсти без каких-либо переделок шпиндельного узла, а только за счет правильной регулировки подшипников и применения масла меньшей вязкости, [c.635]

Повышение быстроходности и мощности требует усовершенствования конструкции приводов, шпиндельных узлов, направляющих подвижных рабочих органов, повышения жесткости отдельных узлов и станка в целом. Все это приводит к рювестному усложнению конструкции станка и повышению его стоимости. Поэтому представляется необходимым рассмотреть вопрос об эффективности повышения быстроходности станков. [c.116]

Схемы компоновки шпиндельных узлов

Схема компоновки шпиндельного узла показывает тип, расположение и число подшипников в опорах шпинделя. С нее начинается проектирование шпиндельного узла и его привода. Выбор схемы компоновки должен обеспечить заданное главное функциональное качество станка — его точность и производительность, зависимое от жесткости, быстроходности и точности шпиндельных опор.

К настоящему времени существует большое число классификаций схем компоновки, которые составлены по существующим конструкциям шпиндельных узлов и включают десятки разных схем. При этом отсутствует строгая количественная оценка схем компоновки, что снижает их практическую ценность.

В нашей классификации схем компоновки мы исходим из функциональных требований к шпиндельному узлу — высокой жесткости и быстроходности, знания характеристик шпиндельных подшипников качения и владения методом расчета силовых смещений и жесткости шпиндельных узлов. Если, например, проектируемый станок будет работать в условиях больших сил резания и нет жестких требований к точности обработки, шпиндельный узел должен иметь высокую жесткость. В схеме компоновки главный акцент делается на жесткости. Рост производительности может достигаться силовой составляющей режимов резания — увеличением глубины t и подачи s.

Если проектируемый станок будет работать в условиях малых сил резания, высокой точности обработки, то рост производительности может достигаться увеличением скоростной составляющей режимов резания. Главный акцент делается на быстроходности шпинделя, его частоте вращения.

Знание характеристик подшипников качения позволяет переходить к обоснованию схем компоновки шпиндельных узлов для разнообразных условий работы станков. Знание методов расчета силовых смещений и жесткости позволяет определять наиболее выгодные, оптимальные размеры конструкции шпиндельного узла.

В приведенных примерах, когда мы говорим об акцентировании внимания на жесткости, быстроходности или других критериях, следует иметь в виду, что «высшая жесткость шпиндельных узлов особо необходима для прецизионных станков». Это следует понимать так, что в рамках приоритетных требований каждой схемы компоновки все же следует изыскивать возможности для повышения жесткости шпиндельного узла. Скажем, в многоцелевых станках приходится выполнять предварительную и окончательную обработку. Необходимо обеспечить и высокую жесткость, и быстроходность. Требования противоречивые. Приходится идти на компромисс.

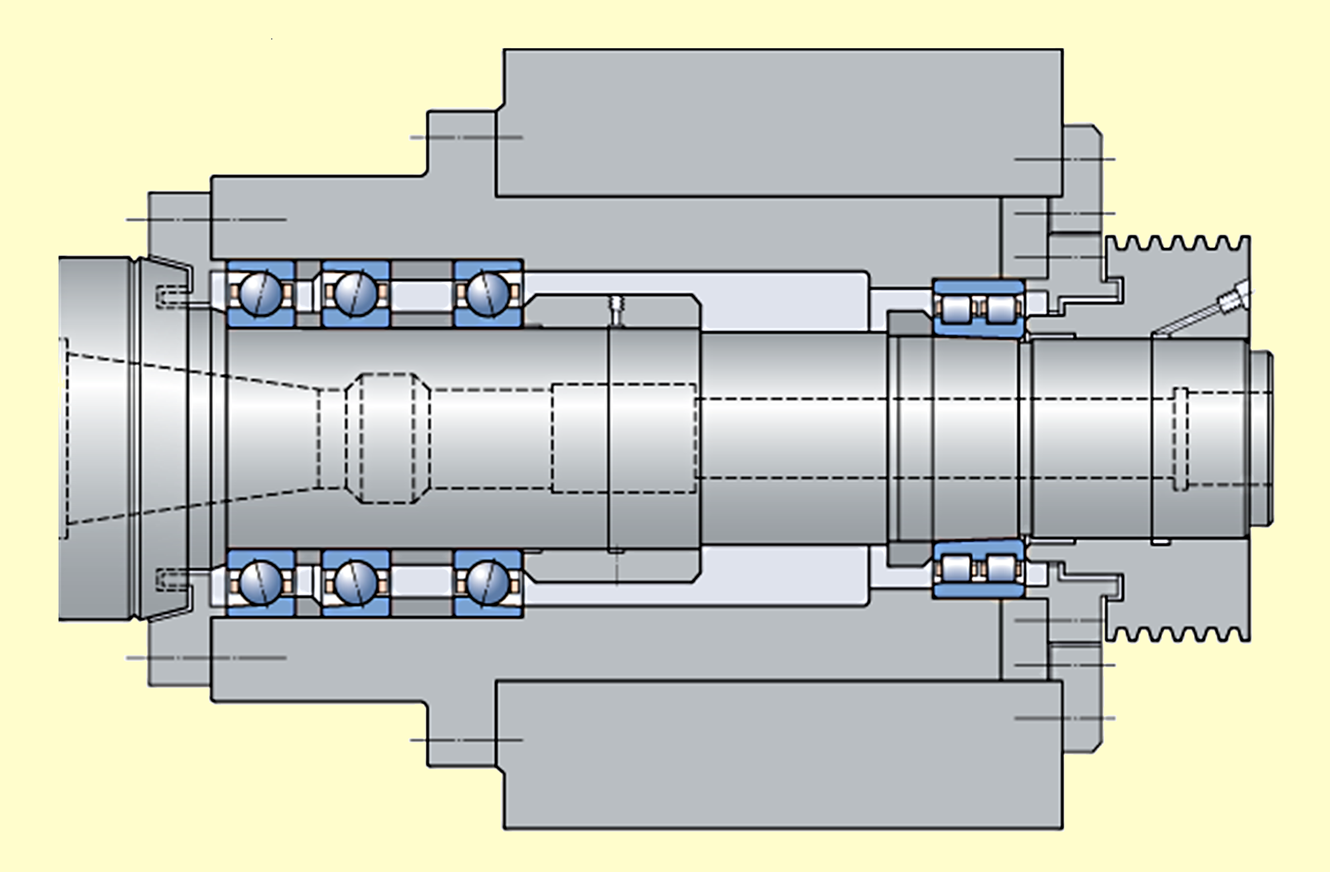

Зная характеристики опор качения, по расчетным зависимостям (гл. 3) можно установить схемы компоновки с предельно высокой и предельно низкой жесткостью при заданных размерах шпинделя и подшипников. Самая высокая жесткость шпиндельного узла будет при установке в обоих опорах двухрядных цилиндро-роликовых подшипников (см. рис. 1, график 1), при установке в обоих опорах радиально-упорных шарикоподшипников — самая низкая жесткость (см. рис. 1, график 2).

Предельные силовые смещения (жесткость) шпиндельного узла: а — расчетная схема шпиндельного узла; б — смещение переднего конца шпинделя на роликоподшипниках 1, шарикоподшипниках 2, отношение реактивных сил в опорах R1/R2.Если учесть, что жесткость опоры с двухрядным роликоподшипником, в зависимости от диаметра, в 5 — 10 раз выше жесткости опоры с шарикоподшипником, то картина не изменится при установке в передней опоре более одного шарикоподшипника. Все остальные возможные комбинации размещения подшипников в опорах при неизменных размерах шпинделя приведут к силовым смещениям между графиками 1 и 2 (см. рис. 1).

На рис. 1 для обоих типов подшипников отмечены оптимальные расстояния между опорами ао1 и ао2 и соответствующие им минимальные отжатия переднего конца шпинделя уоп1 и уоп2. Снизить отжатия можно только созданием предварительного натяга или увеличением числа подшипников в опорах. С ростом жесткости опор оптимальное расстояние между опорами уменьшается.

Функциональные схемы компоновки шпиндельных узловС учетом выполненных исследований, опыта проектирования и информации иностранных фирм (SKF, FAG) составлены функциональные схемы компоновки шпиндельных узлов (рис. 2). Выделены четыре схемы компоновки с основными акцентами на жесткости и быстроходности. Штриховкой выделены подшипники, которые фиксируют шпиндель в осевом направлении. На рис. 2 указан тип подшипников, установленных в передней и задней опорах, их быстроходность dmn при пластичной (пл.) и масловоздушной (мв.) смазках, частота вращения шпинделей nшп, применяемых в станках для заданной схемы компоновки, радиальная кr и осевая ка жесткость на переднем конце шпинделя. Достигаемая частота вращения nшп указана для минимальных сил резания и натяга.

Загрузка…Токарный шпиндельный узел: эксплуатационные свойства

Шпиндель станочного оборудования обычно представляется как один из элементов приводного механизма, отвечающий за фиксацию и формообразование заготовки. При этом его сопряжение с силовой установкой, несущей частью и рабочей оснасткой агрегата столь плотное, что можно говорить о целой инфраструктуре данной части. Так или иначе, шпиндельный узел (ШУ) следует рассматривать как ответственный базовый механизм станка, обеспечивающий функцию передачи крутящего момента и направление обрабатывающего усилия.

Общие сведения об изделии

Данный механизм также называется мотор-шпинделем и образует собой одну из ключевых сборочных единиц современных дерево- и металлообрабатывающих станков. От его характеристик зависит производительность и еще в большей мере точность механического воздействия на заготовку. Как уже отмечалось, речь идет о целом комплексе элементов, формирующих основу шпиндельных узлов. Опоры, система смазки, уплотнители, средства для передачи крутящего момента и подшипниковые детали формируют базу данного механизма. Преимущественно это компоненты, которые выполняют поддерживающие и вспомогательные функции для обеспечения работы насадки в виде режущего инструмента.

Принято считать, что силовой потенциал станочного оборудования в первую очередь зависит от двигателя. Это справедливо, но лишь отчасти. Например, шпиндельные узлы металлорежущих станков имеют свой частотный диапазон вращения, обуславливая ограничительные условия для скоростей резки. Но важно понимать, что этот диапазон носит в большей мере функцию регулирующей настройки оптимального темпа обработки с поддержкой достаточно высокой точности.

Еще одна из ключевых функций шпинделя – это непосредственное удержание обрабатывающего инструмента, а в некоторых случаях и самой заготовки. Для такого рода креплений используются специальные зажимы и фиксаторы наподобие инструментальной оправки и патронов. Поэтому в выборе оснастки по размерам хвостовика и определении допустимых параметров обрабатывающего процесса важно учитывать характеристики шпинделя.

Проектирование ШУ

В ходе разработки проектного решения для мотор-шпинделя исполнители задания должны ориентироваться на максимальное сокращение динамических и вибрационных нагрузок на механизм. Достижение этого качества рабочей группы прямо влияет на долговечность станка и качество обработки. По этой причине шпиндельный узел сегодня все чаще проектируют как самостоятельное устройство в отдельном корпусе, которое называется шпиндельной бабкой.

В качестве исходных данных для проектировочного алгоритма берут следующие:

- Мощность.

- Точность вращения.

- Быстроходность.

- Максимальный нагрев для опор.

- Вибростойкость.

- Жесткость.

На основе исходных параметров выбирается конструкционная схема, компоновочные детали и материалы изготовления. Влияние на подбор тех или иных конструкционных решений оказывает и тип будущего станка. Например, проектирование шпиндельных узлов для высокоточного обрабатывающего оборудования выполняется с расчетом на компоновку гидродинамических подшипников, способных обеспечить точность механического воздействия в диапазоне от 0,5 до 2 мкм. Для особо высокоскоростных агрегатов с наличием внутришлифовальных головок применяются специальные опоры скольжения, предполагающие выполнение воздушной смазки. Обычно принципы построения шпиндельной базы с акцентом на поддержку высоких скоростей обработки от 600 об/мин применяются для алмазно-расточных и универсальных металлорежущих станков. Параметры комплектующих для поддержки низких скоростей традиционно рассчитываются для фрезерных, револьверных и сверлильных станков. Здесь действует правило, чем деликатнее точность механического воздействия, тем выше крутящий момент должен быть у шпинделя. Для сложной грубой обработки и резки используют конфигурации с малыми оборотами.

Расчет шпиндельного узла

В качестве основной расчетной характеристики рассматривается жесткость. Она выражается показателем упругих перемещений в зоне обработки под суммарным действующим усилием от собственной упругой деформации шпинделя с его опорными элементами. Для определения характеристик тяжелонагруженных узлов также используется показатель прочности, а для шпиндельных бабок с высокими оборотами ключевым фактором успешной обработки станет минимальный показатель резонанса, то есть высокая виброустойчивость.

Практически все шпиндельные узлы для металлорежущих станков в отдельном порядке рассчитываются по точности резки. Такой расчет выполняется применительно к подшипникам на основе коэффициента радиального биения шпиндельного окончания. Допустимый показатель биения зависит от проектируемого класса точности, в определении которого конструкторы исходят из требований к обрабатывающему процессу.

Показатель радиального биения на внутренней поверхности кольца подшипника зависит от его эксцентриситета и погрешностей дорожек с телами качения. Этот параметр точности выражается через эффект так называемого блуждающего биения. В процессе контроля подшипников определяется их соответствие установленным нормативам, после чего при выявлении отклонений изделия могут быть направлены на доработку. Среди мер, позволяющих дополнительно повысить точность работы подшипников для шпиндельного узла при сборке, можно выделить следующие:

- Эксцентриситеты внутренних колец и шеек подшипников располагаются в противоположных направлениях.

- Эксцентриситеты внешних колец подшипников и корпусных отверстий размещаются также в противоположных направлениях.

- При установке эксцентриситетов внутренних колец подшипников задней и передней частей следует выдерживать их расположение на одной плоскости.

Эксплуатационные свойства ШУ

Жесткостью и точностью набор важных технико-физических показателей шпинделя не ограничивается. Среди других значимых свойств данного механизма стоит выделить:

- Вибростойкость. Способность ШУ к обеспечению стабильного вращения без колебаний. Полностью исключить вибрационный эффект представляется невозможным, однако благодаря тщательным конструкционным расчетам его удается минимизировать, снижая действие источников поперечных и крутильных колебаний наподобие пульсирующих сил в зоне обработки и крутящего момента в приводе станка.

- Быстроходность. Характеристика скорости шпиндельного узла, отражающая количество допустимых для оптимального рабочего состояния оборотов в минуту. Иными словами, предельно допустимая частота вращения, которая определяется конструкционными и технологическими качествами изделия.

- Нагрев подшипников. Интенсивное тепловыделение является естественным производным фактором при механической обработке на высоких скоростях. Поскольку нагрев может привести к деформации элементной базы, этот показатель должен рассчитываться в ходе проектирования. Наиболее чувствительным к тепловому воздействию компонентом узла является подшипник, изменение формы которого может нарушить функцию шпинделя. В целях снижения тепловых деформирующих процессов изготовители должны придерживаться норм допустимого нагрева наружных подшипниковых колец.

- Несущая способность. Определяется через коэффициент работоспособности шпиндельных подшипников в условиях предельно допустимых статических нагрузок.

- Долговечность. Временной показатель, указывающий на количество часов наработки изделия до капитального ремонта. При условии обеспечения сбалансированных показателей осевой и радиальной жесткости шпиндельного узла долговечность может достигать 20 тысяч часов. Минимальные показатели времени наработки до первого отказа составляют две и пять тысяч часов, что характерно соответственно для шлифовальных и внутришлифовальных станков.

Материалы для изготовления ШУ

Подбор материалов для элементной базы шпинделя также является фактором обеспечения определенных технико-эксплуатационных свойств оборудования. В притирочных, резьбонарезных и сверлильных агрегатах делается акцент на защиту от воздействий крутящего момента, а шпиндельный узел фрезерного станка, к примеру, компонуется в расчете на действия изгибающих моментов. В каждом случае материал должен обладать достаточной стойкостью к износу исполнительной поверхности, а также подшипниковой шейки. Стабильность формы и размеров – основное условие надлежащей работы изделия, в значительной степени зависящее от характеристик примененной марки материала.

В станках с классами точности Н и П применяются шпиндели, изготовленные из стальных сплавов марок 40Х, 45, 50. В некоторых случаях проектные решения могут требовать и специальной доработки металла путем закалки с индукционным термическим воздействием. Обычно повышение твердости изделий путем закалки применяется к исполнительным поверхностям и подшипниковым шейкам как наиболее ответственным частям детали.

Для элементов сложной формы с конусными отверстиями, пазами, фланцами и ступенчатыми переходами применяется сталь, прошедшая объемную закалку. Такая технология обработки допустима только в отношении заготовок, из которых планируется выполнять передние части шпиндельных узлов станка с последующей цементацией. В этом случае применяются стали 40ХГР и 50Х.

Оборудование с классами точности А и В снабжается шпинделями, выполненными из сталей марок 18ХГТ и 40ХФА, прошедших азотирование. Процесс азотной обработки требуется для повышения твердости детали, а также для поддержания первичной формы и размеров. Наращивание показателей прочности и структурной стабильности является необходимым условием и для шпинделей, применяемых в системах с жидкостным трением.

В упрощенной же схеме компоновки ШУ требования к материалам не столь высоки. Элементы с простыми формами могут выполняться из сталей марок 20Х, 12ХНЗА и 18ХГТ, но и в этом случае заготовки предварительно подвергаются операциям закалки, цементации и отпуска.

Конструкционные модели ШУ

Основная доля применяемых в современных станках шпиндельных механизмов имеет двухопорное устройство. Такая конфигурация оптимальна с точки зрения оптимизации оборудования и удобства технической организации производственного процесса. Однако на крупных предприятиях используют и модели с дополнительной поддержкой от третьей опоры.

Конфигурации размещения подшипников тоже неоднозначны по способам реализации. Сегодня наблюдаются тенденции к переносу ответственных регулирующих функций в область передней бабки, что снижает влияние тепловых воздействий. В простых моделях шпиндельного узла используют роликовые подшипники, что также минимизирует риски деформаций от тепловыделения и повышает эффективность регулировки. В то же время наряду с увеличением жесткости и повышением точности вращения у таких механизмов отмечается недостаток в виде снижения быстроходности. Поэтому данная конфигурация оптимально подходит для токарных станков с низкими оборотами.

Шлифовальные тихоходные агрегаты также комплектуются роликовыми подшипниками в передней опорной части, а задняя сторона обеспечивается дуплексом радиально-упорных элементов. В частности, так реализуются шпиндельные узлы в конструкциях кругло- и внутришлифовальных станков. Упростить функциональную систему агрегата позволяют и конические роликовые подшипники. Такое решение применительно к фрезерным агрегатам избавляет от необходимости включения осевой подшипниковой группы. В результате сохраняется оптимальный запас жесткости, но вместе с ним никуда не уходят и проблемы тепловыделения с ограниченным крутящим моментом.

Контроль качества изделия

После сборки шпиндельной бабки проверяется величина зазора-натяга подшипниковой группы. Данная операция необходима для оценки готовности механизма к полноценным рабочим нагрузкам. Проверка осуществляется путем нагрузки устройства при помощи домкрата и динамометра. Непосредственно замеры выполняются индикаторными приборами, среди которых измерительные головки, датчики, микрокаторы и т. д. Измерительное приспособление устанавливается на передней бабке по возможности максимально близко к переднему подшипнику. При фиксации ступенчатого изменения нагрузки выстраивается график смещений окончания шпинделя.

Жесткость токарного шпиндельного узла с опорными элементами контролируется методом двухточечного замера. Сначала устанавливаются две контрольные точки на линейном участке графика нагрузки. Далее по каждой линии фиксируются данные деформации, после чего выполняется сравнение. В качестве нормативных показателей могут использоваться как проектные величины, так и цифры из общих технических требований к станку. Причем комплексные данные для сравнения, полученные в результате испытаний, должны быть представлены в виде средних арифметических значений. Таким же образом выполняются измерения осевых и радиальных нагрузок с фиксацией образовавшихся зазоров между подшипниками.

При обнаружении отклонений от нормативных значений выполняется настройка зазора-натяга. При обслуживании шпиндельных узлов токарного станка для таких задач используют технику нагрева опор. В условиях теплового воздействия термометров и термопар в определенном диапазоне производится подтяжка и регулировка гаек.

Уплотнения для механизма ШУ

В состав шпиндельной бабки входят и специальные уплотнители, которые повышают изоляционные и герметизирующие свойства механизма. Для чего это нужно? Поскольку рабочий процесс токарного станка связан с выбросом больших объемов мелких отходов в условиях смазки, засорение функциональных частей является обычным явлением. Соответственно, при сборке шпиндельного узла должны предусматриваться приспособления, защищающие рабочие элементы от пыли, грязи и влаги. Именно для этого и применяется уплотнитель. Как правило, это расходный материал в виде кольца, который монтируется на шпинделе с помощью центрирующего пояса. В процессе эксплуатации механизма требуется его периодическая замена или корректировка положения. В условиях повышенного внешнего загрязнения может дополнительно применяться защитное накладное кольцо. Если станок работает на средних или малых оборотах, то обязательно фиксируют и манжетное уплотнение.

Техническое обслуживание ШУ

Главная задача обслуживающего персонала в процессе эксплуатации шпиндельной бабки – следить за смазкой ее деталей. Обычно для этого применяется метод разбрызгивания по поверхностям вращающихся шестеренок, крыльчаток и дисковых компонентов. Оптимальный состав для смазки такого типа должен иметь показатель вязкости с индексом 20 при нагреве до 50 °С. В конструкциях фрезерного шпиндельного узла предусматривается возможность направления масла в подшипник через сборник или непосредственно к рабочей группе. Причем часть масла должна оставаться и после завершения рабочего сеанса. Старая загрязненная жидкость заменяется новой. Для упрощения процесса заливки в современных станках организуется циркуляционная подача масла одновременно к коробке скоростей и шпинделю в автоматическом режиме по мере слива отработанной массы.