Шпиндельный узел станка токарного: Шпиндельный узел станка: конструкция, принцип работы, типы

alexxlab | 15.09.2019 | 0 | Разное

Шпиндельный узел токарного станка: моделирование диагностических ситуаций

Шпиндельный узел токарного станка и его техническое состояние напрямую влияет на стабильность показателей качества поверхности деталей, обрабатываемых на токарных станках. Особое влияние имеет передняя опора шпинделя, которая в наибольшей степени испытывает воздействие динамических составляющих силы резания.

При эффективном диагностировании технического состояния станка и своевременных профилактических мероприятиях затраты на его техническое обслуживание и ремонт, достигающие 6-8 % совокупных производственных затрат, могут быть сокращены на 20-25 %. Таким образом, разработка методик и средств диагностирования технического состояния (особенно его экспресс-оценки) наиболее важных узлов станка, в первую очередь шпиндельных узлов токарного станка, является важной и актуальной научно-технической задачей.

С точки зрения информативности диагностических сигналов о техническом состоянии узлов станка, наиболее предпочтительны спектральные характеристики (СХ), так как они позволяют не только оценить техническое состояние конкретного узла, но и дать заключение о состоянии его элементов. Однако традиционные методики предполагают использование набора эталонных спектров (образов) Дефектных узлов, что связано с необходимостью обширных предварительных экспериментальных исследований. Кроме того, методики обработки СХ (анализ огибающих, вычисление эксцессов, кепстров и т.д.) достаточно сложны для практической реализации. Они не позволяют учитывать режимы функционирования станка, что снижает информативность и достоверность диагностирования его технического состояния.

Анализ динамических характеристик токарных станков показал, что они представляют собой сложную нелинейную систему взаимосвязанных элементов и узлов с упруго-диссипативными перекрестными связями и воздействием неконтролируемых динамических возмущений.

Для выявления узлов токарного станка, техническое состояние которых наиболее существенно влияет на показатели процесса обработки, создана обобщенная структура динамической системы механического узла, учитывающая следующие факторы: инерционные массы вращающихся валов и движущихся элементов; жесткость опор валов и ходовых винтов; жесткость элементов, передающих движение (зубчатых зацеплений, направляющих), а также износ элементов, т. е. отклонение от их нормального технического состояния. При этом динамические возмущения представляют в виде обобщенного вектора F = W[G(∆)], где W – оператор преобразования; G(∆) – функция, описывающая проявление дефектов элементов узла в параметрах его структуры; ∆ – износ элементов узла.

Динамические возмущения, воздействуя на инерционную массу этой структуры (корпус), вызывают возникновение в ней вибраций. Контролируемой величиной в данном случае является суммарный уровень вибраций, представляемый в виде обобщенного вектора Z = V[F], где V – оператор преобразования. Тогда можно записать Z = V{W[G(∆)]} = P[G(D)], где P – оператор преобразования.

Таким образом, задача оценки технического состояния станка в общем виде сводится к нахождению оператора Р, который позволяет по результатам измерений вибраций Z определить эксплуатационный ресурс элементов диагностируемого узла.

Для конкретизации постановки задачи примем следующее допущение: спектр контролируемого вибросигнала, характеризуемый в общем случае сложной структурой, имеет конечное множество составляющих, которому поставлено в соответствие множество состояний диагностируемого узла. В этом случае задача сводится к тому, чтобы по результатам сравнения измеренного спектра вибросигналов с определенными диагностическими признаками идентифицировать техническое состояние узла станка.

В основу диагностической модели станка положена известная модель динамических связей его основных элементов, учитывающая качественные и количественные показатели процесса обработки, а также входные и возмущающие воздействия (рис. 1). Здесь показаны следующие параметры: fшу (t) и fсп(t) – внутренние динамические возмущения; t – текущее время; ωш(t) и uсп(t) – частота вращения шпинделя и скорость подачи суппорта; Zшу(t) и Zсп(t) – измеряемые уровни вибрации; ∆xш(t), ∆xp(t) и ∆xз(t) – амплитуда вибраций соответственно шпинделя, резца и неравномерной поверхности заготовки.

Шпиндельные узлы станка – Металлорежущие станки

Шпиндельные узлы станка

Категория:

Металлорежущие станки

Шпиндельные узлы станка

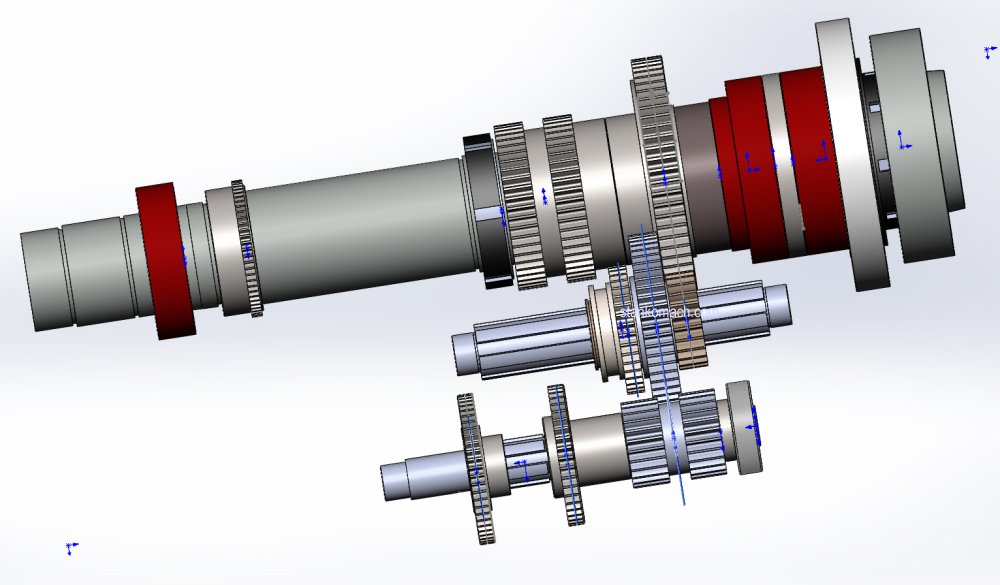

Основными элементами конструкции шпинделя являются: собственно шпиндель, шпиндельные подшипники и ведущее звено, сообщающее вращение шпинделю. Как указывалось выше, в отдельных конструкциях внутри шпинделя располагается подвижная скалка.

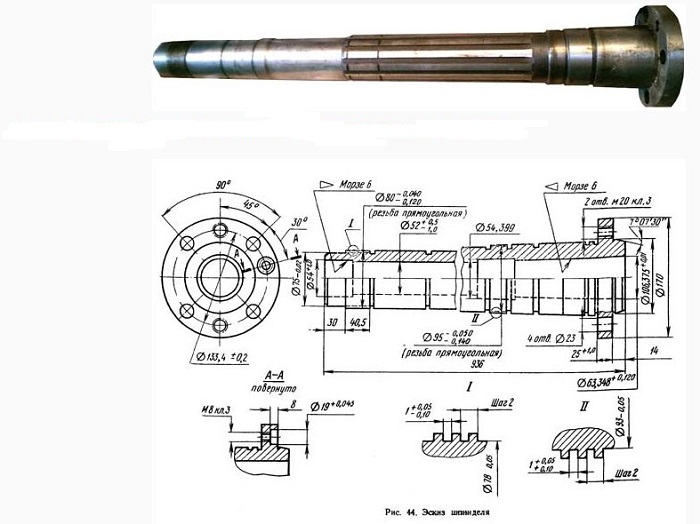

Шпиндели. Шпиндели представляют собой цельные или полые валы, конструкция которых обеспечивает закрепление тех или иных зажимных приспособлений, оправок или режущего инструмента. Конструктивное оформление посадочных мест для приспособлений и инструменты определяется назначением станка.

Характерные конструктивные формы посадочных мест токарных станков представлены на рис. 1, а, 6 и в. Значительным распространением пользуется конструкция, изображенная на рис. 1, а. Приспособление навинчивается на резьбу, имеющуюся на конце шпинделя и центрируется буртиком шпинделя. Для устранения самоотвинчивания приспособления в некоторых конструкциях имеется прихват, который входит в канавку шпинделя и прижимается болтом.

Шпиндель имеет коническое отверстие с конусом Морзе, в которое вставляется центр или конец оправки, служащей для закрепления обрабатываемой детали.

Шпиндель выполняется полым с цилиндрическим сквозным отверстием.

Достоинством данной конструкции является простота обработки посадочных мест и малые затраты времени на снятие и установку приспособления. Наличие некоторого зазора между посадочным отверстием приспособления и центрирующим буртиком снижает точность центрирования и жесткость крепления.

Более высокая жесткость и точность центрирования могут быть достигнуты при креплении приспособления на удлиненном коническом конце шпинделя с помощью накидной гайки. Наибольшая жесткость при высокой точности центрирования достигается при фланцевом конце шпинделя с коротким конусом. В корпус приспособления ввернуты шпильки с утолщенной средней частью. Шпильки проходят вместе с зажимными гайками через отверстия фланца шпинделя и кольца. После поворота кольца гайки затягиваются.

Оба последних варианта требуют большей затраты времени на обработку посадочных мест. Время на установку и снятие приспособления возрастает, особенно при фланцевом креплении.

Рис. 1. Концы шпинделей.

Формы посадочных мест, показанные на рис. 1, а и в, характерны также для револьверных станков и для шпинделей бабок, сообщающих вращение обрабатываемой детали, шлифовальных станков.

Концы сверлильных шпинделей имеют коническое отверстие с конусом Морзе и поперечный паз, в который входит лапка хвостовика инструмента или приспособления. В верхнюю часть паза вставляется при выбивании инструмента клин. Концы сверлильных шпинделей многошпиндельных и агрегатных станков имеют цилиндрическое отверстие, куда входит скалка с коническим отверстием для крепления инструмента. Для регулирования положения режущего инструмента скалка может смещаться в осевом направлении с помощью гайки. В требующемся положении скалка закрепляется стопорным винтом.

Концы скалок расточных шпинделей имеют такую же конструкцию, как концы сверлильных шпинделей и дополнительный паз, в который забивается клин для крепления оправки.

Характерная конструкция посадочных мест шпинделей фрезерных станков представлена на рис. 1, е. Оправки устанавливаются в коническое отверстие переднего конца шпинделя и затягиваются тягой. Крутящий момент передается сухарями, которые входят в пазы фланца оправки. Фрезы больших диаметров устанавливаются непосредственно на торце шпинделя, при этом сухари входят в торцовые пазы фрезы. Крепление фрез осуществляется с помощью болтов, которые ввинчиваются в резьбовые отверстия, имеющиеся на торце шпинделя.

У фрезерных станков малых размеров для посадки инструментов и оправок используется обычный конус Морзе.

В тех случаях, когда по характеру конструкции шпинделя не представляется возможным выполнить шпиндель полым, крепление оправок с коническим хвостом осуществляется с помощью накидного колпака. Накидной колпак имеет прямоугольную прорезь, а оправка — двойной буртик с лысками. При установке оправки первый буртик проходит через паз колпака и при навинчивании колпака последний прижимает оправку к гнезду. При свинчивании колпака он выталкивает оправку из гнезда. Эта конструкция обеспечивает также быстросменное крепление.

Шпиндели револьверных станков и токарных автоматов, предназначенных для прутковых работ, имеют специфическую конструкцию, так как внутри шпинделей размещаются механизмы подачи и зажима материала.

Концы шпинделей шлифовальных станков обычно имеют конический хвостовик, на котором закрепляется планшайба шлифовального круга. Круг закрепляется на планшайбе с помощью фланца, снабженного кольцевым пазом, в котором устанавливаются подвижные сухари, служащие для балансировки круга.

Выбор материала шпинделя определяется условиями изностостойкости посадочных мест, а при подшипниках скольжения — также условиями работы подшипниковых шеек шпинделя. Для изготовления шпинделей применяются стали 45, 40Х, 20Х, реже — 12ХНЗ, 13ХНВА. Ответственные участки шпинделей, изготовленных из стали 45, 40Х, подвергаются термообработке до твердости HRC = 24—30, а при закалке токами высокой частоты — до твердости HRC = 45—50 при стали 45 и до твердости HRC = 50—58 — при стали 40Х. Цементируемые стали подвергаются цементации и последующей закалке до твердости HRC = 56—62.

Высокая износостойкость достигается при изготовлении шпинделей из хромоалюминиевых сталей 40ХЮ, 35ХЮА, подвергающихся азотированию (нитрированию).

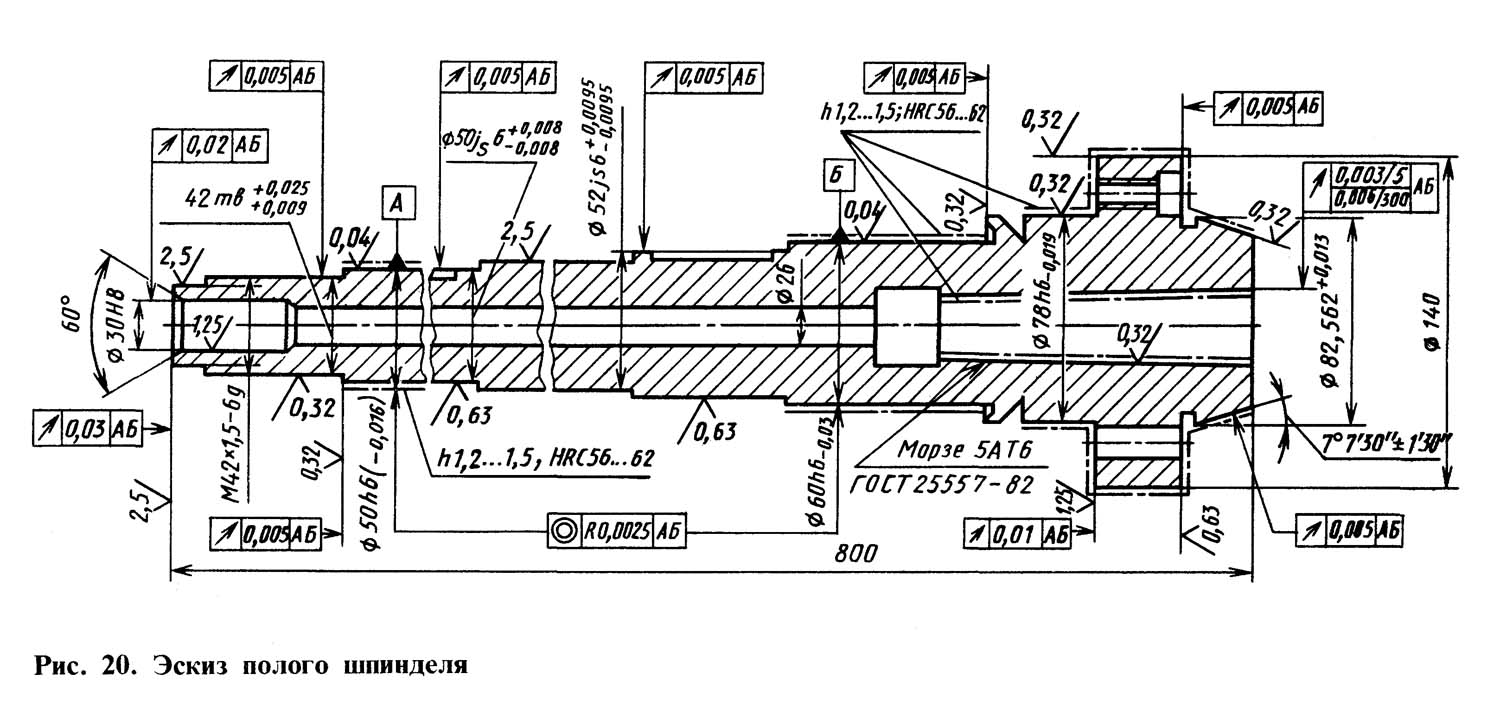

Шпиндельные опоры. Шпиндели монтируются на двух, реже — на трех опорах. В одной из опор должны быть расположены подшипники, воспринимающие осевые нагрузки и ограничивающие осевое перемещение шпинделя. Подшипники второй опоры должны допускать свободное перемещение конца шпинделя при температурном удлинении. Следует заметить, что при размещении подшипников, ограничивающих осевое перемещение шпинделя, в задней опоре, температурное удлинение приводит к смещению переднего конца шпинделя, что может повлечь за собой искажение размеров обрабатываемых поверхностей, отсчитываемых вдоль оси шпинделя. Это обстоятельство следует учитывать при разработке конструкции шпиндельного узла.

В качестве опор шпинделей используются как подшипники скольжения, так и качения. Область применения подшипников скольжения в последнее время сильно сузилась.

Шпиндельные опоры должны обеспечивать высокую точность вращения шпинделя и сохранение этой точности в течение длительного периода времени. Одним из условий высокой точности вращения является небольшая величина зазоров в подшипнике, а при подшипниках качения — создание предварительного натяга. Шпиндельные подшипники должны обладать также высокой жесткостью и виброустойчивостью.

Характерной особенностью работы большинства шпиндельных подшипников является переменность режима работы — чисел оборотов и нагрузок. При этом во всем диапазоне чисел оборотов и нагрузок конструкция опор должна обеспечивать врещение шпинделя с необходимой точностью без дополнительного регулирования.

Во многих случаях конструкция шпиндельных опор должна обеспечивать возможность регулирования зазора или натяга в процессе первоначальной сборки и по мере износа.

Опоры скольжения. В течение длительного времени значительным распространением пользовалась опора, выполненная в виде конического разрезного вкладыша. Конический разрезной вкладыш 3 входит в коническое отверстие втулки или корпуса. При перемещении вкладыша с помощью гаек он деформируется и при этом изменяется зазор. При регулировании форма вкладыша искажается. Для устранения этого явления в разрез вкладыша, имеющий форму ласточкина хвоста, вводят головки болтов, имеющие аналогичную форму. При затягивании болтов вкладыш раздается и прижимается к поверхности отверстия. При этом искажение отверстия вкладыша уменьшается.

Неплотное прилегание вкладыша к отверстию корпуса снижает жесткость опоры.

Односторонний износ вкладыша не может быть устранен регулированием.

В современных станках вкладыши этого типа встречаются весьма редко.

Известным распространением пользовалась также опора с конической шейкой шпинделя. Если подшипник, ограничивающий осевое перемещение шпинделя, располагался в задней опоре, то регулирование зазора осуществлялось осевым смещением вкладыша. В ином случае при регулировании производилась подгонка кольца, расположенного между упорным подшипником и буртиком шпинделя.

Опора с конической шейкой шпинделя обладает более высокой жесткостью, так как корпус вкладыша при регулировании не деформируется и его контакт с опорной поверхностью не нарушается. Форма вкладыша при регулировании не искажается. Однако односторонний износ при регулировании не устраняется.

Опоры этого типа находили применение в станках повышенной точности. В настоящее время подобные опоры встречаются лишь у отдельных моделей станков.

В современных прецизионных станках, работающих при небольших нагрузках, главным образом в шлифовальных, встречается опора с неразрезным коническим вкладышем. Подшипник этого типа носит название подшипника Макензена. Тонкостенный вкладыш имеет три или более выступов, которые опираются на коническую поверхность отверстия корпуса. При осевом смещении вкладыша с помощью гайки он деформируются и при этом между поверхностью шейки шпинделя и внутренней поверхностью вкладыша образуются сегментообразные карманы, в которых размещается масло. Таким образом создается несколько масляных клиньев. Минимальный зазор равен в рабочем состоянии 0,002— 0,003 мм. Благодаря малым зазорам и наличию нескольких масляных клиньев подшипники этого типа обеспечивают высокую стабильность положения оси шпинделя. Смазка подшипников осуществляется керосином или смесью керосина с маслом.

Рис. 2. Шпиндельные подшипники скольжения.

Подшипник обладает низкой несущей способностью и используется при нагрузках, непревышающих 100 кГ. Недостатком данной конструкции является также сложность обработки, которая должна быть выполнена с весьма высокой точностью.

Значительным распространением в современных шлифовальных станках пользуются различные конструкции многовкладышных подшипников. Простейшими из них являются двухвкладышные. В отличие от обычных подшипников с разъемным вкладышем двухвкладышные подшипники шпиндельных опор имеют один неподвижно закрепленный вкладыш и второй вкладыш, который поджимается либо пружиной, либо давлением масла, которое подается специальным насосом под поршень.

Благодаря подвижности одного из вкладышей обеспечивается компенсация температурного расширения вала. Однако при этом снижается жесткость несущего масляного слоя вследствие увеличенного всплывания вала. Как показывают исследования угол охвата неподвижного вкладыша не должен превышать 120°.

Трехвкладышный подшипник имеет два неподвижно закрепленных вкладыша и один вкладыш, который поджимается плоской пружиной. Исследования показывают, что подшипники этого типа вследствие неблагоприятного расположения масляных клиньев обладают низкой несущей способностью и долговечностью.

Рис. 3. Многовкладышные шпиндельные подшипники скольжения.

Шейка шпинделя подобного подшипника должна иметь чистоту 10— 12-го класса, а вкладыши — не ниже 8-го класса. Обработка вкладышей должна производиться путем алмазной расточки. Шабровка рабочих поверхностей вкладышей не допускается. Монтажные зазоры находятся в пределах 0,001—0,002 мм.

Для смазки подшипника описанного типа применяются маловязкие сорта масла.

Вкладыши подшипников скольжения изготовляются из бронзы различных марок: Бр. Оф 10—0,5, Бр. ОЦС 6—6—3, Бр. СЗО, БАЖ и др. С целью экономии дефицитных материалов подшипники выполняются биметаллическими, залитыми тонким слоем бронзы. В ряде случаев используются подшипники, залитые баббитом. Для изготовления тихоходных подшипников применяются антифрикционные чугуны.

При высоких окружных скоростях требуется тщательная отделка поверхностей вкладышей и шеек шпинделя, высокая поверхностная твердость шеек шпинделя, циркуляционная смазка, обеспечивающая охлаждение подшипника и шейки, тонкая очистка масла с помощью фильтров, а в ряде случаев включение в систему смазки радиаторов для охлаждения масла. Тонкая фильтрация масла в прецизионных станках должна обеспечивать удаление частиц размерами больше 0,001—0,002 мм.

Расчет подшипников ведется в соответствии с методикой, разработанной в гидродинамической теории смазки.

При высокой скорости вращения и сравнительно малых нагрузках применяются подшипники с «воздушной смазкой».

Опоры качения. В опорах шпинделей применяются подшипники качения различных типов: шариковые радиальные, шариковые радиальноупорные, роликовые цилиндрические, роликовые конические, специальные двухрядные роликовые подшипники с коническим отверстием внутреннего кольца, игольчатые.

Подшипники качения, используемые в опорах шпинделей, отличаются высокой точностью. Подшипники нормальной точности применяются лишь в редких случаях, например в сверлильных станках. В остальных случаях используются подшипники классов П (повышенный), ВП (особо повышенный), В (высокий), АВ (особо высокий), А (прецизионный), СА (особо прецизионный) и С (сверхпрецизионный). Чем выше класс точности станка, тем соответственно выше класс точности подшипников, используемых в опорах шпинделей. Обычно в передней опоре применяются более точные подшипники, чем в задней.

Специфическую конструкцию имеет подшипник с коническим отверстием внутреннего кольца. Внутреннее кольцо садится на коническую шейку шпинделя. При перемещении внутреннего кольца с помощью гаек коническая шейка распирает кольцо и его диаметр увеличивается. При этом устраняются зазоры между роликами и кольцами и создается предварительный натяг благодаря деформации роликов.

Недостатком конструкции, представленной на рис. IV. 30, а, является сложность регулирования, так как не предусмотрено удобство смещения кольца влево в случае получения чрезмерного натяга в процессе регулирования. Для того чтобы избежать чрезмерного натяга, между внутренним кольцом подшипника и буртиком шпинделя устанавливают мерное кольцо. Однако подгонка мерного кольца также является весьма трудоемкой операцией. В наиболее совершенных конструкциях натяг создается с помощью гайки, а смещение кольца в обратном направлении осуществляется с помощью гайки. В требующемся положении гайка стопорится стопором.

С предварительным натягом могут быть собраны также и радиальные и радиальноупорные шариковые подшипники обычной конструкции. При этом различают две формы натяга — предварительный и внутренний. Натяг создается смещением наружных и внутренних колец пары подшипников друг относительно друга.

Предварительный натяг может быть осуществлен в двух вариантах. При первом варианте натяг создается с помощью гаек и может быть отрегулирован в процессе сборки. Наружные кольца подшипников и распорное кольцо сжаты между буртиком корпуса и фланцем. Внутренние кольца подшипников могут быть-сжаты гайками. При сжатии внутренние кольца смещаются относительно наружных и при этом создается необходимый натяг. Величина натяга определяется сборщиком и в значительной мере зависит от его квалификации. В процессе эксплуатации станка величина натяга может регулироваться.

Рис. 4. Шпиндельные подшипники качения.

Строго заданная величина натяга может быть получена при установке распорных колец разной ширины между наружными и внутренними кольцами. Требующаяся ширина колец определяется экспериментально. Пара подшипников совместно с внутренним распорным кольцом устанавливается на оправку, наружное кольцо нижнего подшипника опирается на кольцевой выступ опорного фланца, а к верхнему фланцу, опирающемуся на наружное кольцо верхнего подшипника, прикладывается заданная осевая нагрузка. Под действием приложенной нагрузки кольца смещаются и расстояние, фактически получающееся между наружными кольцами подшипников, измеряется. В соответствии с полученным размером подгоняется ширина распорного кольца. После установки обоих распорных колец на место и сжатия внутренних колец гайками, создается натяг, соответствующий нагрузке, приложенной при экспериментальном определении ширины кольца.

Внутренний натяг создается с помощью пружин. Внутренние кольца обоих подшипников сжаты гайками. Под действием пружин, расположенных в отверстиях гильзы, и упирающихся во фланец, наружное кольцо подшипника смещается вправо. Через шарики усилие передается внутреннему кольцу и шпинделю, который также смещается вправо до тех пор, пока не возникнет натяг в подшипнике. Внутренний натяг сохраняет постоянную величину в процессе эксплуатации станка.

Шпиндельные подшипники качения, точность которых превышает нормальную, монтируются как на шейках шпинделя, так и в гнездах корпуса на посадках 1-го класса точности. Выбор посадки производится в зависимости от условий работы подшипников.

Преимущественное применение находят посадки П1 и системы отверстия для монтажа подшипников на шпинделе и П1 и Нх по системе вала при монтаже подшипников в корпусе; реже применяются посадки Т1. Для быстроходных шпинделей назначаются посадки с меньшим натягом.

При назначении посадок следует помнить, что сочетание отклонений вала, обработанного с допусками по системе отверстия, с отклонениями, установленными для отверстий внутреннего кольца подшипиников качения, дает значительно меньший зазор или больший натяг, чем те, которые соответствуют выбранной посадке в системе отверстия. Чрезмерный натяг может привести к заклиниванию подшипника.

Рис. 5. Отклонение посадочных мест шпиндельных подшипников (а) и влияние биения подшипников на биение конца шпинделя (б).

Высокие требования предъявляются также к точности геометрической формы посадочных мест подшипников качения шпиндельных опор. Отклонения геометрической формы цилиндрических поверхностей посадочных мест приводят к деформации колец подшипников качения, а отклонения s поверхностей упорных буртиков от плоскости, перпендикулярной к оси цилиндрических поверхностей, — перекосу колец. Как деформации, так и перекос колец снижают точность вращения шпинделя.

Рис. 6. Шпиндельные узлы:

а — токарного станка IK62, б — фрезерного станка 6Н83.

Конструкция шпиндельных узлов. Конструктивное оформление шпиндельных узлов отличается чрезвычайным многообразием, что заставляет ограничиться рассмотрением нескольких характерных примеров.

Большим распространением пользуются шпиндельные узлы, в опорах которых применяются двухрядные роликовые подшипники с коническим отверстием внутреннего кольца (серия 3182100). На подобных подшипниках монтируются шпиндели токарных, фрезерных, расточных и координатнорасточных и других станков.

Шпиндельный узел токарного станка IK62, работающий при числах оборотах и нагрузках, изменяющихся в широком диапазоне, представлен на рис. 6, а. Передняя опора, в которой смонтирован роликовый подшипник серии 3182100 с внутренним диаметром 100 мм, имеет описанную выше конструкцию. В задней опоре смонтированы радиальноупорные шариковые подшипники. Предварительный натяг этих подшипников осуществляется через промежуточную шайбу с прорезями, которая служит температурным компенсатором. При создании натяга лепестки шайбы деформируются и поддерживают натяг при удлинении заднего конца шпинделя.

Осевые нагрузки воспринимаются радиальноупорными подшипниками задней опоры. При температурном удлинении шпинделя его передний конец смещается в осевом направлении.

Для предотвращения вытекания масла из передней опоры на шпинделе имеется маслоотражательный конус, выполненный в форме канавки, и маслоуплотнительная канавка во фланце. В задней опоре установлено уплотнительное кольцо. Смазка подшипников осуществляется плунжерным насосом коробки скоростей.

Шпиндель получает вращение от подвижной шестерни, сидящей на шпинделе на шлицах. Шестерня может занимать одно из двух положений, соответствующих включению той или иной группы скоростей.

Рис. 7. Шпиндельный узел фрезерного станка 6Н81 с разделенным приводом.

Шпиндель фрезерного станка 6Н83 смонтирован на трех подшипниках. В передней и средней опорах расположены роликовые конические подшипники, в передней класса А, в средней — В, а в задней — шариковый класса В. Третья опора повышает виброустойчивость шпиндельного узла. Зазоры в опорах устраняются с помощью гайки при стягивании внутренних колец подшипников. При наличии осевых нагрузок, направленных от задней опоры к передней, передний подшипник разгружается, что снижает его жес-ткость. При температурном удлинении шпинделя уменьшается натяг в обоих конических подшипниках.

Для повышения плавности хода при фрезеровании на шпинделе расположен маховик.

На рис. 7 представлен шпиндельный узел фрезерного станка 6Н81, имеющего разделенный привод и разгруженный шпиндель. Передняя опора шпинделя состоит из двух шариковых подшипников, собранных с предварительным натягом, а задняя — из одного шарикового подшипника. Натяг осуществляется гайкой.

При высоких скоростях шпиндель получает вращение непосредственно от приводного шкива, смонтированного на подшипниках. Шкив сцепляется со шпинделем с помощью подвижной втулки, которая при этом перемещается влево и входит в зацепление со шлицевыми выступами шпинделя. Одновременно при перемещении втулки перемещаются шестерни переборного валика, которые при этом выходят из зацепления с шестернями. Втулка и шестерня связаны поводком.

При включении группы низких скоростей вращение передается через шестерни перебора. Валик перебора смонтирован на шариковых подшипниках.

Ленточный тормоз, барабан которого выполнен заодно со шкивом, приводится в действие пружиной. При включении вращения шпинделя электромагнит, связанный с рычагом, выключает тормоз.

Специфическую конструкцию имеют шпиндельные узлы горизонтально-расточных станков. Горизонтальнорасточной станок имеет два полых шпинделя. Шпиндель сообщает вращение скалке, перемещающейся в осевом направлении, а шпиндель — планшайбе с радиальным суппортом. Шпиндель, получающий вращение от шестерни, закрепленной на шпонке, смонтирован на конических роликовых подшипниках. Регулирование зазора в подшипниках осуществляется гайками.

На коническом конце шпинделя на шпонке сидит планшайба, получающаяся вращение от шестерни.

Шпиндель, получающий вращение от шестерни сидящей на шпонке, смонтирован на подшипниках, регулируемых гайками. Подшипник расположен в отверстии шпинделя и защищен уплот-нительным кольцом гайки.

От шпинделя вращение передается шпонками скалке, в которой имеется два продольных паза. Скалка, изготовленная из нитрированной стали 35ХЮА, перемещается в закаленных втулках, изготовленных из стали ШХ15. Конец скалки связан подшипниками с ползушкой, которая может перемещаться по направляющим хвоствой части шпиндельной бабки. Ползушка получает движение от винта, который входит в гайку.

Радиальный суппорт получает движение через планетарный механизм. Вращение передается валу, расположенному в подшипниках корпуса планшайбы. На валу сидит червяк, зацепляющийся с червячной рейкой, прикрепленной к радиальному суппорту. Червяк состоит из двух частей, между которыми имеется зазор. Червяк упирается в подшипник, а червяк можно перемещать для устранения осевого зазора вдоль оси вала с помощью болта. В требующемся положении болт закрепляется с помощью фиксатора, который входит в зубцы буртика болта и винта.

Корпус планшайбы центрируется цилиндрической поверхностью шпинделя и закрепляется болтами. Суппорт перемещается по направляющим в форме ласточкина хвоста с регулируемой планкой. Крайние положения при перемещении суппорта определяются по указателю. Если при работе суппорт должен оставаться неподвижным, то он закрепляется двумя зажимами. Суппорт имеет Т-образные пазы для закрепления инструментодержателей и продолговатое окно для прохода скалки.

В качестве примера шпиндельного узла, смонтированного в подвижной гильзе, рассмотрим шпиндельный узел быстроходного вертикальнофре-зерного станка высокой точности. Шпиндель, смонтированный на шариковых подшипниках с внутренним натягом в гильзе, получает вращение от шкива, сидящего на втулке. Так как втулка вращается на независимых подшипниках, то усилие натяжения ремня не передается шпинделю, который связан со втулкой скользящими шпонками. Внутренний натяг создается пружинами.

Смазка подшипников осуществляется маслоразбрызгивающими конусами. Конуса погружены в масляные ванны. Под действием центробежной силы масло поднимается по поверхности конуса и, разбрызгиваясь, поступает в подшипник в виде масляного тумана.

Рис. 8. Шпиндельный узел горизонтальнорасточногостанка.

Рис. 9. Планшайба расточного станка с радиальным суппортом.

Вес гильзы уравновешивается пружиной, расположенной внутри полой скалки, на которой нарезана зубчатая рейка. В требующемся положении гильза закрепляется при стягивании корпуса, имеющего надрез.

Для установки гильзы имеется ограничитель, перемещающийся по микрометрическому винту, снабженный отсчетными шкалами. При перемещении гильзы упор приходит в контакт с буртом ограничителя.

Специфическую конструкцию имеют шпиндельные узлы, совершающие планетарное движение, например шпиндельные узлы планетарно-шлифовальных и шпоночно-фрезерных станков. Подшипники шпинделя смонтированы в эксцентрично расположенных отверстиях гильзы, которая, в свою очередь, помещается в эксцентрично расположенных отверстиях барабана. Вращением гильзы с помощью червяка устанавливается необходимый эксцентриситет оси шпинделя относительно оси барабана. В требующемся положении гильза закрепляется втулками.

В процессе работы шпиндель получает вращение от шестерни, связанной крестовой муфтой с фланцем, а барабан от шестерни. Крестовая муфта обеспечивает передачу вращения шпинделю при смещении его оси относительно оси шестерни.

Рис. 10. Шпиндельный узел быстроходного фрезерного станка.

Рис. 11. Шпиндель с планетарным движением.

Благодаря вращению барабана с эксцентрично расположенным шпинделем обеспечивается получение паза заданной ширины независимо от диаметра шпоночной фрезы. Ширина паза настраивается путем установки эксцентриситета шпинделя.

Расчет шпинделей ведется в соответствии с общей методикой расчета валов. Шпиндели рассчитываются на прочность и жесткость. Если в каждой из опор шпинделя имеется по одному подшипнику качения, то расчет ведется как при ножеобразных опорах. При подшипниках скольжения и при нескольких подшипниках качения в одной опоре полагают, что в передней опоре действует реактивный момент, величину которого принимают равной от нуля до 0,3—0,35 момента, изгибающего шпиндель в передней опоре. Большие значения соответствуют большим нагрузкам.

Наиболее важным является расчет шпинделя на жесткость. Однако вопрос расчета шпинделей на жесткость разработан недостаточно, так как отсутствуют достаточно точные критерии, определяющие допустимую величину прогиба шпинделя. При чистовой обработке отклонения в размерах и форме обрабатываемой детали, возникающие вследствие деформаций шпинделя, должны составлять часть допускаемых отклонений.

Рис. 12. Задняя бабка.

Задние бабки и люнеты. Совместно со шпиндельными узлами работают задние бабки и люнеты.

Задние бабки, поддерживающие свободный конец обрабатываемой детали, передний конец которой связан со шпинделем, имеют подвижную скалку, в переднюю часть которой вставляется неподвижный или вращающийся центр. У токарных станков средних и больших размеров вращающийся центр выполняется в форме короткого вращающегося шпинделя. К опорам вращающегося шпинделя задней бабки предъявляются такие же требования, как к опорам основного шпинделя.

В требующемся положении скалка задней бабки закрепляется так же, как подвижная шпиндельная гильза втулками.

В ряде случаев для создания постоянства усилия поджима заднего центра и сокращения затрат вспомогательного времени для перемещения скалки задней бабки используются гидравлические и пневматические поршневые двигатели.

Люнеты используются для поддержания обрабатываемых деталей на токарных и шлифовальных станках или для поддержания борштанг на расточных станках.

Рис. 13. Люнеты.

На токарных станках применяются ходовые и неподвижные люнеты. Неподвижный люнет устанавливается на станине станка. Деталь поддерживается тремя выдвижными кулачками, которые могут быть снабжены вращающимися роликами. Верхний кулачок располагается в откидной крышке люнета, которая открывается при установке обрабатываемой детали. Ходовой люнет устанавливается на суппорте и перемещается вместе с ним. Два кулачка поддерживают обрабатываемую деталь в зоне, расположенной непосредственно за резцом.

В автоматизированных станках люнеты снабжаются специальным приводом для отвода кулачков в момент снятия обработанной детали и установки заготовки. Люнеты расточных станков представляют собой подшипники с откидными крышками.

Реклама:

Читать далее:

Планшайбы и столы станков

Статьи по теме:

Шпиндель токарного станка: устройство, назначение, ремонт

Шпиндель – составная часть токарного станка, играющая важнейшую роль в процессе обработки заготовок. Он выполнен в виде вала с проделанным отверстием в виде конуса, предназначенного для установки инструментов. Шпиндель токарного станка изготавливается из высокопрочной стали, что необходимо для безопасной эксплуатации станка, долговечности детали и высокой точности выполняемых работ. Он считается главным элементом станка, так как остальные узлы и детали предназначены для обеспечения его работы.

Устройство

Шпиндель представляет собой стальной вал, впереди которого установлено крепление для рабочего инструмента. В классическом образе шпиндель установлен на высокоточных подшипниках качения. Для обеспечения необходимой точности работы в процессе эксплуатации на опоре шпинделя установлено специальное кольцо. Регулировка кольца происходит с помощью регулировочной гайки, Затягивание которой смещает гайку по шпинделю, что обеспечивает устранение образовавшихся в процессе работы зазоров

Конструкция шпинделя зависит от множества факторов, обычно от сферы назначения, типа и устройства станка, размеров и скорости работы. Раньше основой этого узла выступали подшипники, отклонение на которых достигало 1 мкм. На сегодняшний день требования к шпинделям усилились, поэтому современные образцы изготавливаются с применением магнитных или воздушных опор. Подобное решение позволяет добиться минимального отклонения, не превышающего 0,2 мкм.

Для более высокой точности, при которой погрешность обработки ниже 0,03 мкм, применяется особый способ привода. Шпиндель приводиться в движение и разгоняется с помощью маховика, но работы выполняется после отключения маховика и работе шпинделя за счет инерции.

Конструкция узла должна соответствовать следующим требованиям:

- Точность. Подбирается исходя из модели станка, обрабатываемого материала и технологических требований.

- Быстроходность. Разные типы шпинделей вращаются на разных скоростях, чем быстрее скорость обработки заготовки, тем выше качество выполненной работы.

- Жесткость. Определяется соотношением величины прогиба шпинделя и уровня радиального биения. Чем данный показатель ниже, тем выше качество работы.

- Долговечность. Срок эксплуатации узла, в первую очередь, зависит от качества используемого подшипника.

- Виброустойчивость. Шпиндель должен быть толерантным к вибрации к внешней вибрации станка, что обеспечивает высокую точность работы инструмента.

- Допустимый нагрев. Определяется максимальной температурой нагрева узла, при котором не изменяются эксплуатационные характеристики шпинделя.

- Несущая способность. Характеризует рекомендуемые вес и размеры рабочего инструмента.

Обычно шпиндель не рассматривается как отдельная конструкция. Чаще всего рассматривается весь комплекс токарно-винторезного станка, включающий электродвигатель, привод, переднюю бабку и шпиндель. Электродвигатель можно менять, использовать даже силовые установки, работающие от постоянного тока. Главное, чтобы все составные части соответствовали электрической схеме станка.

Скачать ГОСТ 12593-93

Назначение шпинделя

Основным назначением шпиндельной бабки является фиксация рабочих инструментов (сверл, разверток, метчиков и других деталей). Обычно в конструкции используется вращающийся шпиндель, который применяется для снятия стружки, вырезания пазов и придания формы заготовкам. Через него происходит передача крутящего момента з электродвигателя на деталь, а также изоляция рабочего инструмента от вибрационных нагрузок, который принимает на себя подшипник. Фиксация инструмента происходит с помощью зажимного патрона, установленного на конце шпинделя.

Сборка и ремонт

Изначально настройка и сборка шпиндельной бабки производиться в заводских условиях, поэтому вмешиваться конструкцию узла не нужно. Все работы выполняют согласно ремонтной документации узла бабки шпиндельной. Дополнительную регулировку можно проводить после определенного срока эксплуатации, когда заметно ухудшение точности. Настройка проводится с помощью регулировочной шайбы.

На срок эксплуатации сильно влияет система электроторможения, схема устройства и настройки которой предоставляется производителем.

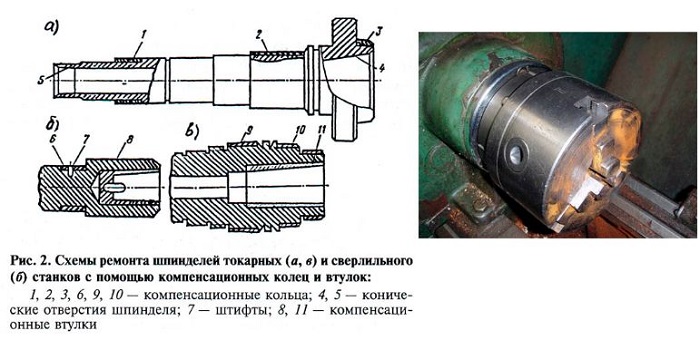

Ремонт шпинделя должен выполняться квалифицированным мастером, его сложность зависит от типа износа:

- Износ шейки. Во время эксплуатации шейка покрывается большим количеством задирок. Избавиться от них можно проточив шейку, с последующей шлифовкой и полировкой. Полировку можно выполнять мелкой наждачной или пастой ГОИ. При работе со шлифовальной машиной нужно смазывать деталь маслом.

Главное, чтобы после ремонта не уменьшился диаметр шейки, если достичь того невозможно, шейка обтачивается и на нее надевается посадочная втулка из стали той же марки.

- Износ конуса. Наиболее часто встречающаяся проблема, которая возникает из-за небрежного обращения со станком. Износ происходит из-за провертывания хвостовика инструмента и забивания металлической пылью. Степень износа определяется с помощью калибра. На него наносят несколько полосок мелом, вставляют калибр в конус, и по стертому мелу определяют проблемные места. Перед проверкой конус обязательно чистится и шлифуется. В случае обнаружения проблем, конус пришлифовывается или растачивается.

- Износ посадочного места. Посадочное место часто ослабляется в местах установки подшипников. Для исправления проблемы его хромируют или металлизирует. В некоторых случаях можно установить кольцо и обточить его до необходимого диаметра.

- Износ шпоночных пазов. Шпоночный паз обычно подгоняется под необходимую шпонку. В некоторых случаях нарезается новый паз в другом месте.

- Износ подшипников. В случае сильного износа подшипников лучше всего полностью их изменить, так как выполнять самостоятельный ремонт без специального инструмента невозможно. При использовании подшипников скольжения есть возможность постепенной регулировки зазоров, что значительно увеличивает срок эксплуатации.

Качественная шпиндельная бабка токарного станка при правильной эксплуатации и уходе будет качественно выполнять свою работу весь эксплуатационный срок. Главное, периодически проверять износ узла и точность обработки заготовок.

что это такое, назначение, устройство, чертежи

Шпиндель — одна из важнейших частей токарного станка. Не будет преувеличением сказать, что без него станок — лишь груда металла, ведь практически все части, которые используются в токарном станке, предназначены для поддержания работы шпинделя.

Поэтому в этой статье будет рассказано о том, зачем он нужен, какие к нему предъявляются требования и ещё многое другое.

Что представляет собой шпиндель для токарного станка

Шпиндель для токарного станка представляет собой вал с отверстием посередине. В него, в отверстие, вставляют заготовки будущих деталей. Изготавливают его из высокопрочной стали, так как на него постоянно ложится большая нагрузка. Теперь немного поподробнее.

Чертеж и конструкция устройства

То, какой конструкции будет шпиндель, зависит от большого перечня факторов. К примеру, от того, какие работы нужно будет выполнить, или от скорости, с которой будет происходить работа. Также в этот перечень можно внести виды станка, так как для разных видов нужен разный шпиндель.

Требования к шпиндельному узлу

В прошлом основным упором для данного узла были подшипники, на которых вращается шпиндель. Отклонение на них достигало около одного микрометра. Сейчас же всё поменялось: теперь требования к современным шпинделям усилились, и они изготавливаются при помощи либо магнитных, либо воздушных опор.

Это позволяет добиться намного лучших результатов, чем при использовании подшипников: теперь отклонения от нормы составляют лишь около двух десятых микрометров, что позволяет работать даже с самыми сложными деталями, не боясь выпустить брак.

Однако, две десятые микрометров не придел. При помощи маховика, который разгоняет шпиндель, можно добиться снижения погрешности до трёх сотых микрометров, что намного меньше предыдущего результата. Правда, такие работы должны выполняться после того, как маховик будет отключен. То есть, работы выполняются за счёт инерции, при помощи которой шпиндель продолжает движение.

Вот список требований, которым должны соответствовать шпиндельные узлы:

- Точность. Это требование проверяется на основание того, для какого станка нужен шпиндель и применения.

- Скорость обработки. Шпиндельные узлы вращаются всегда с разной скоростью (это зависит от вида). Если говорить грубо: чем быстрее — тем лучше. От скорости зависит, на каком уровне будет качество выполненной детали.

- Жёсткость. Здесь всё не так, как со скоростью. То есть, чем ниже — тем лучше. Вычисляется он при помощи соотношения величины прогиба шпинделя и уровня радиального биения. Вычислив получившееся число у двух шпинделей, можно сказать: какой из них лучше.

- «Время жизни». Этот показатель означает, сколько шпиндель сможет прослужить при выполнении предназначенных работ. Он зависит от того, какой подшипник используется при эксплуатации. Естественно, чем он хуже — тем быстрее сломается шпиндельный узел.

- Устойчивость к вибрации. Естественно, при работе станок очень много вибрирует, что может привести к браку, если шпиндель не соответствует этому требованию. Если шпиндельный узел плохо переносит вибрацию, то уровень точности при работе будет заметно ниже.

- Максимальный уровень нагревания. Это — одно из важнейших требований. При работе шпиндельный узел, из-за силы трения, сильно нагревается, а потому иногда ему нужно, так сказать, «отдохнуть» от работы. При сильном нагреве он может начать видоизменятся и поломаться, а потому нужно выбирать самый устойчивый к высокой температуре.

- Максимально переносимый вес. Благодаря этому требованию можно определить — какого веса инструменты можно закреплять на шпиндельном узле. Также от этого показателя зависит размер используемого инструмента.

Учитывая все эти требования, которые предъявляют к шпинделю можно выбрать максимально хороший и подходящий для работ шпиндельный узел.

Назначение и принцип действия

Самым главным и, как следствие, основным назначением шпиндельного узла является закрепление на нём патрона, который в свою очередь предназначенных для зажима заготовки будущей детали.

Справка! Закрепление заготовки на шпинделе осуществляется благодаря специальному зажимному патрону, планшайбе или цанговому зажиму, которые крепятся на конце шпинделя.

Инструкция по эксплуатации

Перед тем, как вообще использовать шпиндель с токарным патроном для работы с заготовками, необходимо провести обкатку, о которой чуть позже.

После того, как обкатка была завершена, можно приступать к самой работе. Если в шпиндельном узле используются подшипники, то их смазывают специальной смазкой, которая помогает использовать возможности шпинделя по полной на высокой скорости.

Это позволяет шпиндельным узлам служить на протяжении всего времени, которое им отводят производители. Конструкция шпинделя сделана так, чтобы эта замазка могла смазывать все движущиеся части, при этом не позволяя ей выбраться из подшипника.

Также, благодаря конструкции, не только смазка не может выбраться наружу, но и различная грязь не сможет забраться внутрь шпиндельного узла.

Промывку необходимо производить с тщательным соблюдением мер обеспечения чистоты рабочего места и инструментов. При промывке подшипника, в случае констатации предельных или запредельных люфтов, а также износа беговых дорожек или выкрашивании текстолитового сепаратора, рекомендуется произвести полную замену подшипников шпинделя.

Кроме, выше указанного, в ряде случаев, когда шпиндель имеет высокую степень технологической загрузки, а режим его работы относится или близок к категории «круглосуточный», замену смазки в подшипниках следует производить по истечении определённого эмпирическим путем периода времени работы шпинделя.

Как производится регулировка и ремонт шпинделя

Обкатка или регулировка шпинделя, осуществляют следующим образом: нужно выполнить пять циклов каждый по двадцать минут. При этом необходимо делать перерывы между циклами по примерно две минуты.

Если же режимы работы были нарушены, а также если воздух в помещении, где выполняются работы, был сильно загрязнён пылью и грязью, то трущиеся поверхности достаточно быстро приходят в негодность, смазка, которая заливается ещё при производстве и должна служить на протяжении всего срока работ, начинает терять свои свойства.

Из-за этого трения начинает вызывать сильное повышение температуры и подшипники, после некоторого времени такой работы, приходят в негодность и больше не могут выполнять возложенные на них функции.

Чтобы избежать такого печального развития событий, нужно при первых признаках перегрева, а также при появлении вибраций и необычных звуков, шпиндельного узла немедленно прекратить работу с заготовкой и в срочном порядке произвести техническое обслуживание шпинделя. Оно состоит из: снятия защиты со шпиндельного узла, очистки и смазывания новой, качественной смазкой, которая предназначена для высоких скоростей.

Важно!

Не стоит забывать про выбор марки, так как она зависит от того, какой вид шпинделя и подшипника используется.

Заключение

Из этой статьи понятно, для чего нужен шпиндельный узел в токарном станке. Это очень важная деталь, которая используется во всех токарных станках в наше время, не исключая и станки с ЧПУ.

Важно лишь знать, какой вид подойдёт под конкретные виды работ, ведь от этого зависит то, насколько хорошо шпиндель будет справляться со своей работой и сколько он сможет прослужить. А поэтому всегда внимательно следите за своим рабочим местом и тогда неожиданные поломки не смогут прервать вашу работу.

устройство, составные части, регулирование и наладка узлов.

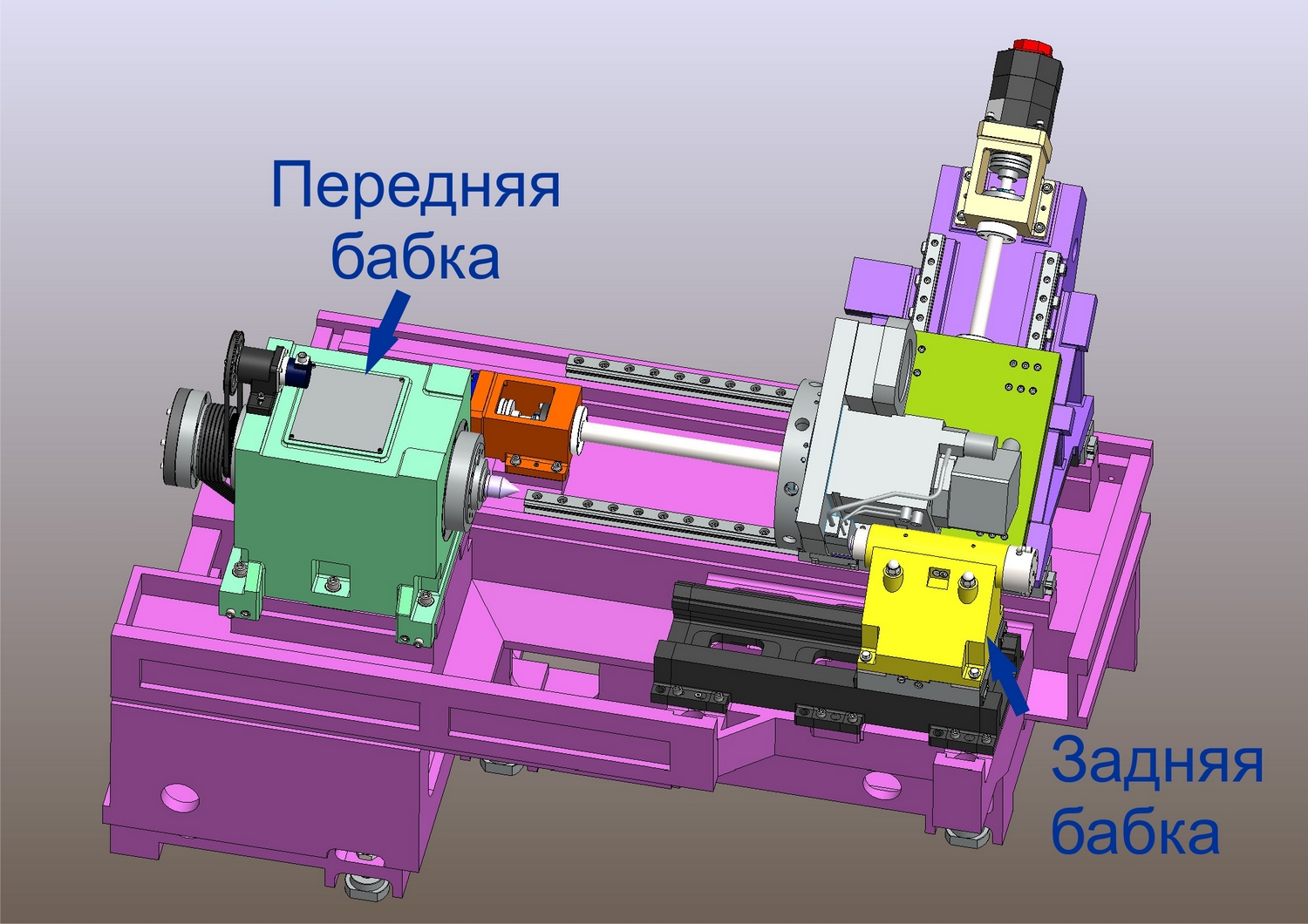

За точность установки и обработки детали в токарных станках отвечают специальные узлы — токарные бабки.

Шпиндельная (передняя) бабка — устройство токарного станка, предназначенное для сообщения заготовке вращательного движения. Обрабатываемая деталь закрепляется в кулачки патрона, цангу, планшайбу установленные на переднем торце шпинделя или фиксируется центрами между передней и задней бабками. Частота вращения заготовки и направление могут регулироваться от системы управления.

Задняя (упорная) бабка — узел токарного станка для фиксации (поджатия) обрабатываемых заготовок с помощью упорного или вращающегося центра. На универсальных станках также используется для установки режущего инструмента: сверл, зенкеров, разверток.

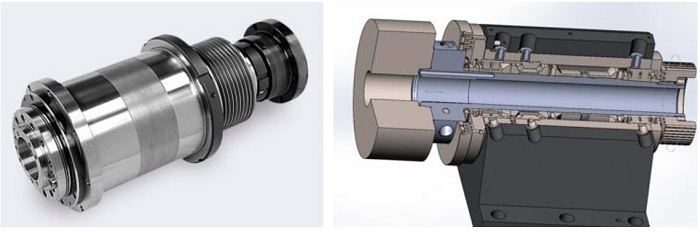

Устройство бабки токарного станка (шпиндельный узел)

Передняя бабка состоит из корпуса (чаще всего чугунного) и шпинделя. В станках с коробкой скоростей добавляются валы, шестерни и устройство переключения диапазонов для обеспечения различных моментов резания для обработки заготовок, система смазки шпиндельной бабки. Усилие вращения на деталь передается через шкив на первом валу. При установке шпинделя “картриджного” типа – вращательное движение патрона передается от двигателя через ремни на шкив, установленный на шпинделе. При установке электрошпинделя – ременная передача и внешний двигатель не применяются.

Корпус шпиндельной бабки может иметь различную форму, отливается, как правило, из чугуна. В современных станках в жестком корпусе передней бабки имеются точные отверстия для установки передних и задних подшипников шпинделя, это достигается расточкой корпуса на расточном станке с борштангой, с последующим контролем на измерительной машине. Предусмотрена возможность регулировки оси шпинделя в плоскости движения оси Х (для станков с горизонтальной станиной это будет горизонтальная плоскость, направление “к оператору или от оператора”). В вертикальной плоскости точность достигается пришабриванием

Передача вращательного движения от двигателя к шпинделю, чаще всего, осуществляется посредством клиновых или поликлиновых ремней и шестерней зубчатой передачи. В станках токарной группы с ЧПУ для обеспечения функций нарезания резьбы и поддержания постоянства скорости резания устанавливается дополнительный датчик – энкодер шпиндель. Энкодер воспринимает вращение шпинделя и преобразует его в электрический импульс, посылаемый в модуль ЧПУ. В свою очередь, контроллер управляет работой серводвигателя привода для плавного(не дискретного) регулирования частоты оборотов шпинделя.

Шпиндельный узел, как правило, имеет систему циркуляционной смазки и может иметь систему охлаждения. В шпинделя “картриджного” типа консистентная смазка закладывается на весь срок службы подшипников.

Кинематическая схема шпиндельной бабки обычно приведена в документации на конкретный станок.Шпиндель передней бабки

Шпиндель — полый внутри вал, изготовленный из углеродистой стали, в отверстие которого пропускают длинномерные заготовки. Установлен шпиндель в корпус передней бабки посредством переднего и заднего подшипниковых узлов.

Торец шпинделя токарных станков, в зависимости от исполнения, соответствует ГОСТ 12595-2003 или ГОСТ 26651-85. На современных станках ЧПУ, в зависимости от запросов потребителя, геометрия торца шпинделя может быть изменена. На торец устанавливается зажимное устройство: токарный патрон, цанга, планшайба, упорный центр.

Посадочные поверхности торца шпинделя имеют обработку не ниже 6 квалитета, при изготовлении поверхность подвергается закалке и шлифовке. В противном случае радиальное и торцевое биение установленного патрона или другого зажимного устройства, установленного на шпиндель, будут превышать допустимые значения. Это скажется на точности обработки заготовки. После установки шпиндель проверяется на наличие вибраций, и, при необходимости, производится балансировка

В связи с этим, при замене зажимной оснастки посадочные поверхности шпинделя необходимо оберегать от различного рода повреждений, не допускать наличия стружки и грязи, а также проверять биение вновь установленных патрона или цанги.

|

пример – шпиндель “картриджного” типа |

пример – шпиндель с валами и шестернями коробки скоростей |

Проверка точности

Геометрическую точность на токарных станках с ЧПУ проверяют по контрольным скалкам и оправкам. Проверка методом проточки не входит в проверки по ГОСТ(в токарный патрон зажимается заготовка диаметром не менее 80 мм длиной до трех диаметров и обтачивается цилиндрическая поверхность перемещением по оси Z без поджима задней бабкой), является неточной и не отражает реальное положение оси шпиндельной бабки. на результаты проточки влияет очень много факторов и погрешность измерения будет превышать величину допуска (режимы резания, высота режущей кромки и вылет оправки, состояние подшипников шпинделя и остальной кинематики . Допустимые отклонения указаны в приложении к свидетельству о приемке станка.

При неудовлетворительных результатах проверки точности выявляют и устраняют причину и проводят повторную проверку.

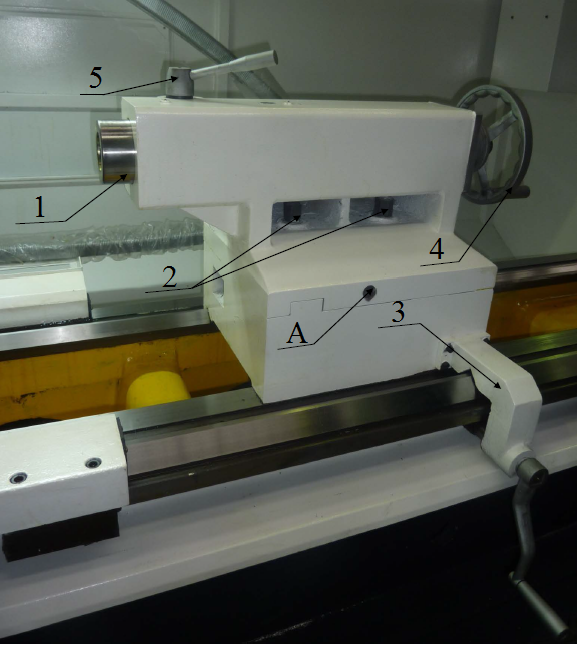

Задняя бабка

Задняя бабка входит в стандартную комплектацию любого токарного станка, производимого Тверским станкостроительным заводом.

Устройство задней бабки токарного станка

Упорная бабка состоит из плиты (основания, опирающегося на направляющие станины), корпуса, пиноли, штурвала перемещения пиноли) и рукояток фиксации пиноли и задней бабки. В левом торце пиноли имеется коническое отверстие, служащее для установки и фиксации приспособлений и инструмента.

Упорная бабка состоит из плиты (основания, опирающегося на направляющие станины), корпуса, пиноли, штурвала перемещения пиноли) и рукояток фиксации пиноли и задней бабки. В левом торце пиноли имеется коническое отверстие, служащее для установки и фиксации приспособлений и инструмента.

Задняя бабка станка чаще всего перемещается вручную оператором. На некоторых моделях станков может присоединяться к суппорту и совместно перемещаться вдоль оси Z к месту зажима.

Пиноль задней бабки выдвигается и отводится, перемещением маховика. Возможна установка гидравлического или электро-механического устройства выдвижения

Для регулировки соосности оси шпинделя и оси пиноли задней бабки при обработке заготовок применяют поперечное смещение оси задней бабки (к оператору или от оператора).

В токарных обрабатывающих центрах задняя бабка может иметь управляемое от ЧПУ перемещение (ось W). Также возможно замена пиноли на противошпиндель.

Настройка и регулировка

Регулировка задней бабки токарного станка выполнена на заводе изготовителе. Дополнительная регулировка требуется при ухудшении точности станка. Заключается она в установке минимальных зазоров в передних и задних подшипниках пиноли (модели с вращающейся пинолью), компенсации люфта между опорными поверхностями упорной бабки и направляющими станины, исключению смещения относительно оси шпинделя.

Фиксация задней бабки станка к направляющим осуществляется при зажиме гаек 2, пиноль 1 фиксируется рычагом 5. Перемещение пиноли происходит при вращении штурвала 4.

Для облегчения позиционирования задней бабки по направляющим станины может использоваться система разгрузки или механизм 3, при ослаблении болтов крепления 2 задняя бабка перемещается в направлении противоположном направлению вращения рукоятки механизма 3.

В корпусе пиноли расположена масленка для выполнения ручной смазки.

Регулировка оси пиноли в горизонтальной плоскости производится с помощью установочного винта (под штурвалом пиноли) и двух винтов А.

Геометрическую соосность передней и задней бабок проверяют, зажимая поверочную скалку (диаметр и длина зависит от РМЦ станка) в неподвижных центрах бабок токарного станка. Стойка с индикатором часового типа, установленная на суппорт или револьверную головку, перемещается вдоль осевой линии заготовки в вертикальной и горизонтальной плоскости. После проверки и при необходимости производится настройка задней бабки.

Как выбрать шпиндель станка

Как выбрать интерфейс шпинделя станка – ключевое решение, поскольку это часто определяет ограничения на эффективность резки металла. Нет быстрого ответа на вопрос, какой интерфейс лучше всего – это действительно зависит от компонентов, которые будут обрабатываться, и выполняемых операций. Не следует полагать, что стандартные варианты шпинделя со станком обязательно являются лучшим выбором интерфейса.

Требования к шпинделю станка

При отсутствии обработки интерфейс шпинделя станка требует быстрой взаимозаменяемости.Тем не менее, при обработке очень важно, чтобы соединение между шпинделем станка и муфтой было прочным, даже если силы резания делают все возможное, чтобы нарушить этот интерфейс. Важно иметь интерфейс, обеспечивающий хорошую жесткость на изгиб и крутящий момент.

- Жесткость на изгиб: Требуется для стабильного процесса резания при большом вылете инструмента или при больших нагрузках на резание

- Передача крутящего момента: Операции с большим диаметром наиболее чувствительны.Нагрузке, приложенной на расстоянии от центральной линии шпинделя (крутящий момент = сила × радиус), необходимо противодействовать за счет большей площади приводного контакта

- Точное положение центра инструмента: Для обеспечения повторяемости и надежности производства, что особенно важно при токарных операциях

Характеристики муфты, позволяющие выдерживать высокие изгибающие или радиальные силы резания:

- Диаметр контакта фланца: Контакт поверхности фланца увеличивает основание платформы, снижая силу резания

- Сила зажима: Чем больше сила зажима для удержания муфты, тем больше сила резания, необходимая для «опрокидывания» муфты

- Площадь поперечного сечения: Уменьшение диаметра инструмента относительно диаметра контакта фланца приведет к снижению жесткости инструмента

- Передача крутящего момента: Наиболее отчетливо проявляется в инструментах большого диаметра и токарной обработке, неспособность выдерживать крутящий момент немедленно приведет к потере высоты центра и точности

История интерфейса шпинделя станка

Интерфейс шпинделя станка эволюционировал с развитием станков ,Мы можем увидеть некоторые ключевые вехи, которые повлияли на изменения:

- Управление ЧПУ, ведущее к автоматической смене инструмента и хранению инструмента. Это привело к крутому конусу с использованием тяговых шпилек и канавок захвата

- Более высокие обороты шпинделя

- Многофункциональная обработка, токарная обработка, фрезерование и сверление с одним и тем же интерфейсом

Первым и хорошо известным интерфейсом был конус Морзе, разработанный для сверления на всю длину в 1868 году. После этого в 1927 году был представлен крутой конус 7/24, также называемый конусом ISO.В 60-е годы для смены инструмента были добавлены канавки для захвата и тяговые шпильки с тремя региональными вариациями; MAS-BT в Азии, ISO / DIN в Европе и CAT-V в Америке.

Обратной стороной крутого конуса является жесткость на изгиб и скорость вращения из-за низкого усилия зажима и отсутствия контакта торца с концом шпинделя. Это привело к новым разработкам в 90-х годах: BIG-PLUS® (разработан в Японии BIG Daishowa), HSK (разработан в Германии комитетом DIN) и Coromant Capto® (запущен в 1990 году и является единственной системой, разработанной для всех типов применения – токарная обработка, фрезерование и сверление – с первого дня).

Типы интерфейсов шпинделя станка

В таблице ниже показаны четыре основных муфты и пошаговая эволюция от традиционного крутого конуса к Coromant Capto®. Все интерфейсы, кроме BIG-PLUS®, стандартизированы как DIN, ISO или ANSI.

| Угол конуса | Фланцевый контакт | Метод зажима | Передача крутящего момента | |

| Крутой конус | 16.26 ° | Нет | Стяжная шпилька | Приводные шпонки на фланцевом контакте |

| BIG-PLUS® | 16,26 ° | Да | Натяжной шпилька | Приводные шпонки на фланцевом контакте |

| HSK-A | 5,7 ° | Да | Зажим внутреннего сегмента | Ведущие шпонки на конусе |

| Coromant Capto ® | 2.88 ° | Да | Зажим внутреннего сегмента | Многоугольник |

Крутой конус

BIG-PLUS®

HSK-A

Coromant Capto®

Крутой конус 7/24

Для крутого конуса угол конуса всегда один и тот же. Канавка захвата и резьба тяги могут быть разными. Доступен как CAT, ISO, DIN и MAS BT.

BIG-PLUS®

BIG-PLUS® разработан для обрабатывающих центров.Конус и канавка для захвата такие же, как и у традиционного крутого конуса, однако за счет жестких допусков достигается лицевой контакт, увеличивая жесткость на изгиб. Стандартный держатель с крутым конусом может поместиться в шпиндель BIG-PLUS®, однако смешивать его не рекомендуется. Доступен как CAT, ISO, DIN и MAS BT.

HSK

HSK (DIN 69893) разработан для обрабатывающих центров. Он отличается фланцевым контактом и зажимом с полым коническим сегментом, что исключает необходимость использования тяговых шпилек.Клавиши привода имеют различные конфигурации в зависимости от варианта и в некоторых случаях отсутствуют для высокоскоростных приложений.

- Тип A: Общая обработка, высокие изгибающие нагрузки и средний крутящий момент, автоматическая смена инструмента

- Тип B: Стационарное применение, умеренные изгибающие нагрузки, высокий крутящий момент, специальные применения, автоматическая смена инструмента

- Тип C: Общая обработка, высокие изгибающие нагрузки и средний крутящий момент, смена инструмента вручную (Ref.Тип A)

- Тип D: Стационарное применение, умеренные изгибающие нагрузки, высокий крутящий момент, специальные применения, ручная смена инструмента (Ссылка Тип B)

- Тип E: Высокоскоростное применение, легкие и быстрые шпиндели, низкие изгибающие моменты и крутящий момент, автоматическая смена инструмента, простая балансировка

- Тип F: Применение со средней скоростью, обработка мягких материалов, средний изгибающий момент и крутящий момент, автоматическая смена инструмента, простая балансировка

- Тип T: Вращающиеся и статические приложения с более жесткими допусками в приводном пазу (для позиционирования инструмента).Отсутствие необходимости в «шейке» и, следовательно, улучшенные характеристики изгибающего момента

Примечание! Большинство станков с интерфейсом шпинделя HSK-T по-прежнему требуют шейки для автоматической смены инструмента и магазинов – это означает, что требуются инструменты HSK A / C / T

А

В

С

D

E

Ф

т

АКПП

Coromant Capto®

Coromant Capto® (ISO 26623) покрывает преимущества как HSK, так и BIG-PLUS®, но устраняет необходимость в приводных шпонках, вместо этого проезжая через конический многоугольник с торцевым контактом.Прочное поперечное сечение муфты обеспечивает пространство для зажима сегментов с максимальной силой зажима, обеспечивая непревзойденную жесткость на изгиб, передачу крутящего момента и точность центрального положения.

Улучшенная радиальная точность и передача крутящего момента требовались для удовлетворения требований трех целевых областей применения:

- Интерфейс шпинделя станка – обрабатывающие центры и вертикальные токарные станки

- Модульное соединение – обрабатывающие центры

- Ручная система быстрой смены – токарные станки

Coromant Capto® – наиболее распространенный интерфейс для многоцелевых станков, поскольку он может работать как со статическими (токарная обработка), так и с вращающимися (фрезерование / сверление).

.

.Китайский завод токарный станок с ЧПУ с двумя шпинделями для оптовых продаж

Описание продукта для китайской фабрики токарного станка с ЧПУ в сборе с двумя шпинделями для оптовых продаж

Характеристики станка

· Диапазон переключения зубчатого колеса, регулировка частоты и изменение скорости шпинделя широкий

· Целая стойка, высокая жесткость, стабильная точность

Стандартная конфигурация

· GSK 980 TA1

· φ200 Трехкулачковый патрон

· 4-позиционная электрическая револьверная головка

· Система автоматической смазки

· Простая крышка

· KND90Ti SIEMENS 802C, HNC-21TD, FANUC Oi-mate-TD

· Силовой патрон

· 6-позиционная электрическая револьверная головка

· Полная крышка

Стандартные аксессуары 0

· Переходная втулка и центр

· Ключи

Технические параметры для китайской фабрики токарного станка с ЧПУ с двумя шпинделями для оптовых продаж

ПУНКТ | СОДЕРЖАНИЕ | ЕДИНИЦА | ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ |

CK6146X1000 | |||

Поворот над станиной | мм | 460 | |

Поворот над суппортом | мм | 252 | |

Расстояние между центрами | мм | мм | 1000 |

Ширина станины | мм | 300 | |

Шпиндель | Диапазон скорости вращения шпинделя | об / мин | 4 изменения, 32 ~ 2000 |

Носик шпинделя | мм | D1-6 | |

Конус отверстия шпинделя | No.6 Morse | ||

Отверстие шпинделя | мм | 58 | |

Ход | Ход оси X | мм | 205 |

мм | 1000 | ||

Ускорение по оси X | м / мин | 3 | |

Ускорение по оси Z | м / мин | 6 | |

Точность | Точность позиционирования по оси X | мм | ± 0.015 |

Точность позиционирования по Z | мм | ± 0,02 | |

Точность перемещения по оси X | мм | ± 0,006 | |

Точность перемещения по Z | мм | ± 0,008 | |

Двигатель | Мощность главного двигателя | кВт | 5.5 |

Мощность насоса охлаждающей жидкости | кВт | 0,09 | |

Стойка инструмента | Тип стойки инструмента | ||

Количество резцедержателей |

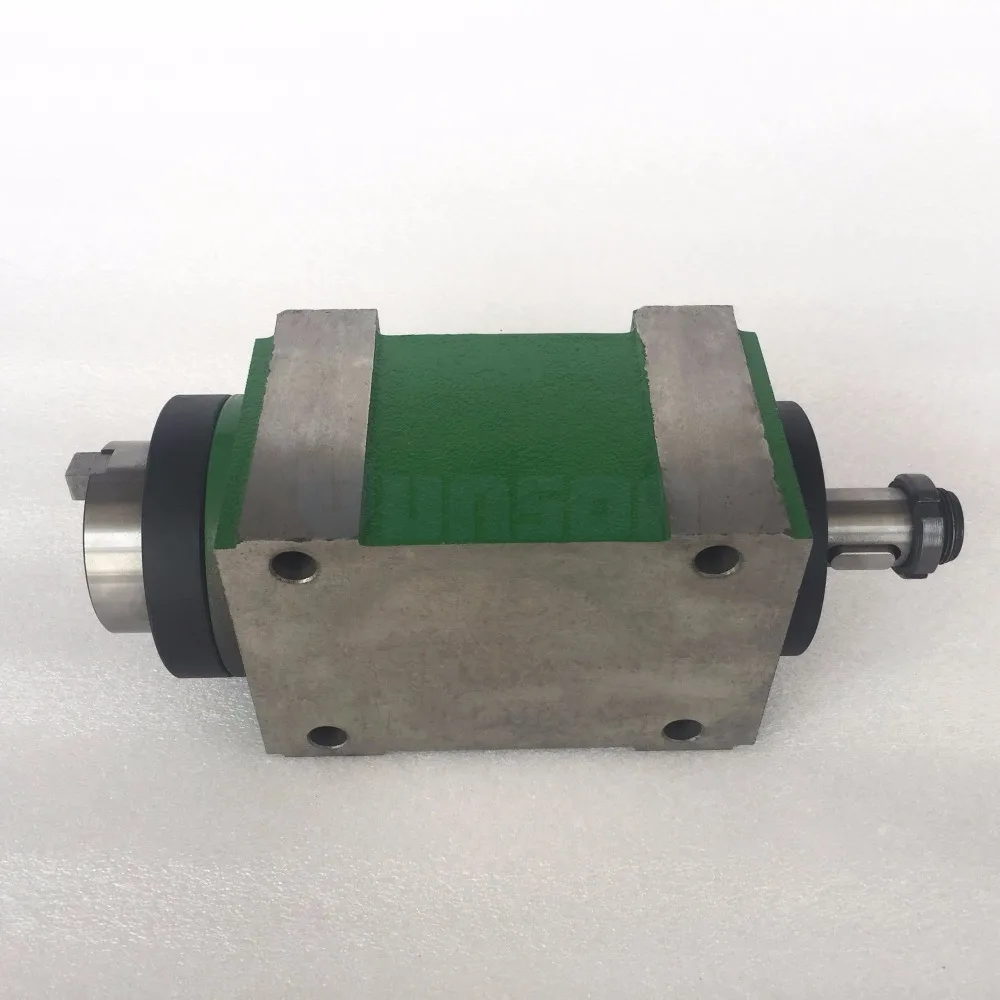

Близнец узла подшипника шпинделя токарного станка Кнк бренда Хостон для оптовых продаж

Описание продукта Двойной подшипниковый узел шпинделя токарного станка с ЧПУ марки Hoston для оптовых продаж

Основные характеристики

СТЕНД И СТЕНД Ø

использование полностью литой, хорошая жесткость

Ø3 400

Ø Выталкивание брызг в середине станины

Опора Ø 3 в шпинделе

Ø Коробка, линейный ход для опции

Многочисловая система управления Ø для опции

Стандартная конфигурация

· Двигатель шпинделя с преобразованием частоты 5.5 кВт

· Макс. крутящий момент шпинделя 70 Нм

· Электропитание 11кВА

· 2-осевой коробчатый механизм

· 4-позиционная вертикальная электрическая револьверная головка

· Автоматическая смазка, система охлаждения

· Простая крышка

· Система числового управления GSK980TA

Дополнительная конфигурация

· Двигатель шпинделя с преобразователем частоты 7,5 кВт

· Макс. крутящий момент шпинделя 95 Нм

· Электропитание 13,5 кВА

· Градуировка шестерни передней бабки с 16 ступенями 45 ~ 1800 об / мин

· Прямоугольная ось X, ось Z Линейная направляющая Hiwin

· 2-осевая линейная направляющая Hiwin

· 6-позиционная горизонтальная электрическая револьверная головка

· Инструмент для захвата

· Полная крышка

· FANUC Oi-mate-TD, Siemens802C, KND100Ti, HNC-21TD система числового управления

· Силовой патрон

Стандартные аксессуары

· Переходная втулка

· Центр

· Самоцентрирующиеся патроны с тремя кулачками и короткими конусами

· Ключи

Технические параметры для подшипникового узла шпинделя токарного станка Hoston Twin для оптовых продаж

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ | БЛОК | CK6140G | |||||||||||||

Способность | Поворот над станиной | мм | φ530 | ||||||||||||

Поворот над суппортом | мм | φ445 | |||||||||||||

φ200 | |||||||||||||||

Диаметр точения | мм | φ360 | |||||||||||||

Длина токарной обработки | мм | 730 | |||||||||||||

Центральная высота | мм | 250 | |||||||||||||

| мм мм | |||||||||||||||

Шпиндель | Диапазон скорости вращения шпинделя | об / мин | 0 ~ 2400 | ||||||||||||

Носик шпинделя | мм | D1-6 | |||||||||||||

MT6 | |||||||||||||||

Отверстие шпинделя | φ52 | ||||||||||||||

X: 250 Z: 588 | |||||||||||||||

Быстрая скорость оси X / Z | мм / мин | X: 12500 Z: 15000 | |||||||||||||

Мощность двигателя Мощность двигателя главный двигатель | кВт | 5.5 | |||||||||||||

Стойка инструмента | Тип резцедержателя | электрический вертикальный тип | |||||||||||||

Кол-во держателей04 | |||||||||||||||

Макс. сечение инструмента | мм | 20 × 20 | |||||||||||||

Задняя бабка | Диаметр втулки задней бабки | мм мм | φ | мм | 188 | ||||||||||

Конус втулки задней бабки | MT4 | ||||||||||||||

210 × 140 × 180 | |||||||||||||||

см | 236 × 140 × 180 (с гидравликой) | ||||||||||||||

Масса нетто / брутто | кг |

Изображения продуктов для Hoston Brand Cnc La Двойной подшипниковый узел шпинделя для оптовых продаж

BT30 Конический патрон 1500 Вт 1.5 кВт 2 л.с. Силовая головка Блок питания Станок с ЧПУ Токарный инструмент Шпиндель Конус 7:24 Макс. 8000 об / мин | инструментальный шпиндель | станочный шпиндель токарный шпиндель с чпу

BT30 Конический патрон 1500 Вт Приводная головка Токарный станок / Шпиндель станка для резки / растачивания / фрезерования 8000 об / мин

Существует еще одна версия, которая использует подшипники 2шт 7007, 1шт 6007,2шт 6006, ссылка находится здесь: http://www.aliexpress.com/item/BT30-Taper-Chuck-1500W-1-5KW-2hp- Power-Head-Power-Unit-станкостроительный-шпинделя 5000-6000rpm / 32588005709.html

>>>> Если вам нужен шпиндель с механизмом дышла внутри, ищите шпиндель ATC BT30.

>>>> Этот элемент не является шпинделем ATC, в нем также нет механизма, поэтому он не включает дышло. Мы предлагаем вам использовать винт / стержень длиной 12 мм для соединения отверстия для винта на хвосте держателя инструмента bt30 (см. Фото ниже):

Характеристика

Внутри 5 подшипников.

Широкий диапазон применения: Токарный и расточно-расточный / фрезерный / шлифовальный / сверлильный станок.

Низкий уровень шума, хорошая жесткость, широкий диапазон применения.

Размер

Фото

————————————————

,