Шпонки чертеж: Шпонка и шпоночное соединение: обозначение, виды, чертежи, материал

alexxlab | 09.02.1992 | 0 | Разное

Шпонка и шпоночное соединение: обозначение, виды, чертежи, материал

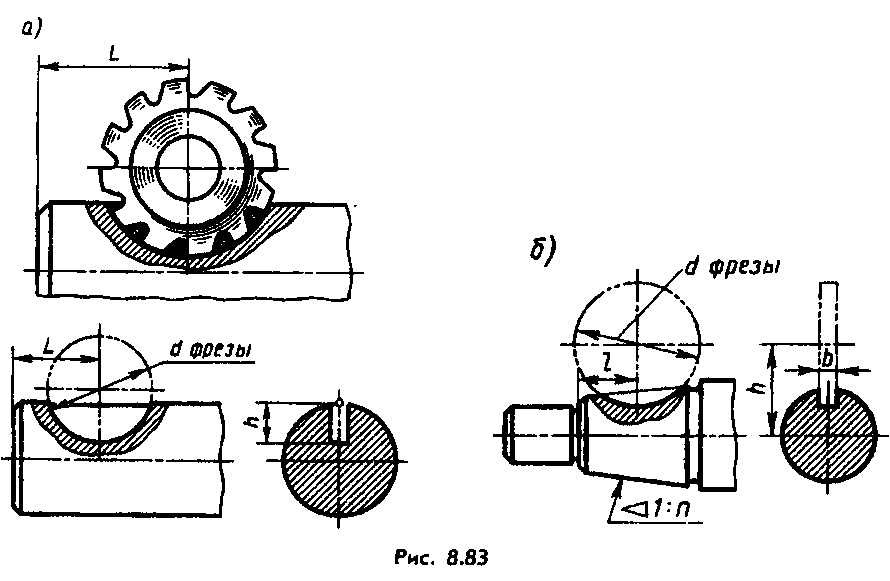

Шпоночное соединение – разновидность соединения, состоящего из шпонки на валу и ступицы. Шпонкой называется деталь, которая соединяет узлы путем установки в пазы. Основной ее функцией является передача вращающего момента между узлами. Существует определенная стандартизация их разновидностей. Шпонка имеет специальные пазы, вырезанные путем фрезерования.

Содержание

Применение

Основным применением шпоночных соединений является монтаж на вал с помощью пазового соединения. В большинстве своем шпоночный паз напоминает клин. Такой тип соединения деталей позволяет валу и ступице не проворачиваться относительно оси друг друга. Фиксированное положение ступицы к валу со шпонкой позволяет добиться высокого КПД при передаче усилия.

Наиболее часто шпоночное соединение можно встретить в машиностроении, при строительстве станков. Часто она используется при производстве автомобилей и других механизмов, где требуется повышенная надежность фиксации деталей машин. Высокая надежность достигается благодаря функции предохранительного узла вала со шпоночным пазом.

Высокая надежность достигается благодаря функции предохранительного узла вала со шпоночным пазом.

Шпонка выступает предохранителем в случаях превышения максимального уровня крутящего момента. В подобных случаях происходит срез шпонки, поглощая чрезмерную нагрузку она снимает ее из вала и ступицы.

Благодаря своим свойствам она стала широко распространенной в машиностроении, она отличается высокой эффективностью, простотой изготовления и монтажа, а также низкой стоимостью. Подобные характеристики особо важны в промышленном производстве, особенно в сельском хозяйстве. В разгар сезона часто возникают случаи поломок отдельных узлов, которые нужно заменить максимально быстро. Чаще всего можно встретить в узлах пресс-подборщиков.

Учитывая все вышесказанное, выделяются основные позиции, для чего нужна шпонка:

- Обеспечение безопасность соединяемых узлов при повышенных нагрузках.

- Достижение высокой степени фиксации отдельных элементов механического узла.

- Выполняет функцию предупреждения проворачивания узла и ступицы.

- Надежность подобного соединения превышает надежность аналогов при фиксации вала с деталями.

В общем, встретить шпоночное соединение можно практически в любом сложном механизме, что обусловлено его техническими характеристиками.

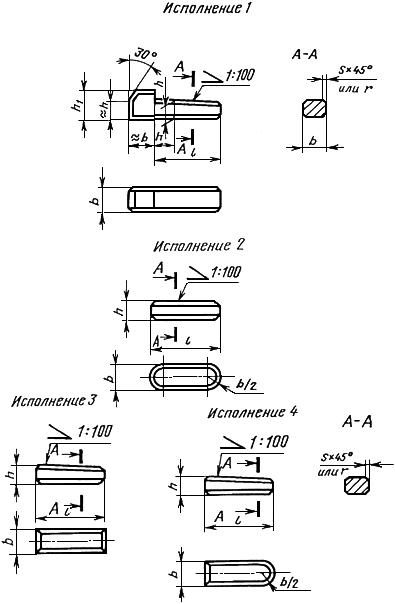

Виды шпонок

Основные виды шпонок делят на два типа: напряженные и ненапряженные. Среди которых выделяются такие типы шпонок:

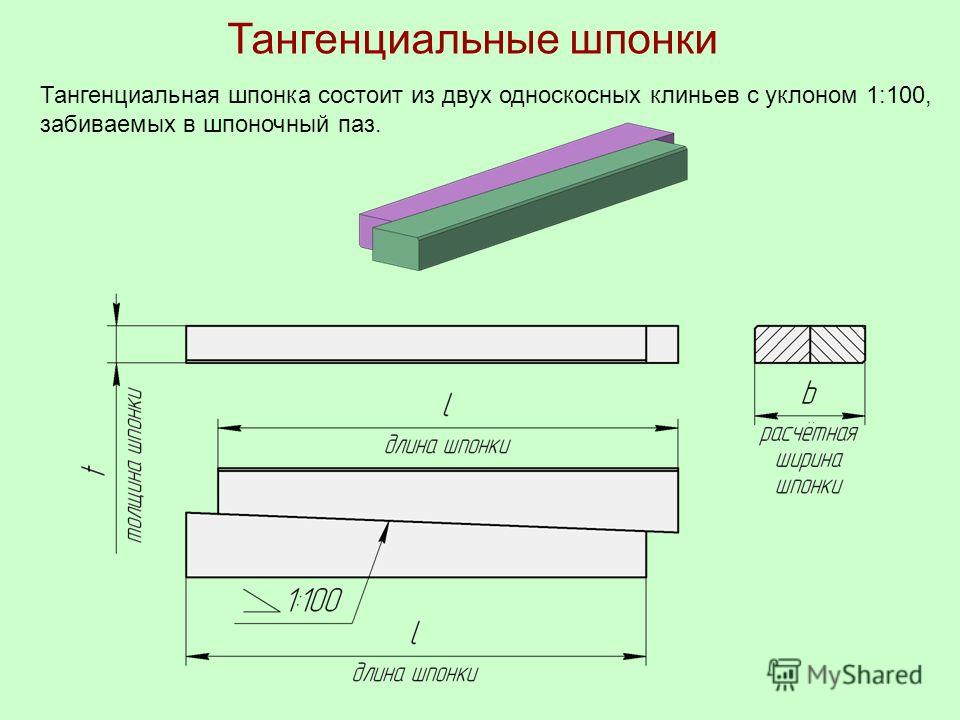

- Клиновые. Особый тип, который отличаются углом наклона верхней грани. В общем разделение на виды происходит исходя из классификации шпоночных соединений. Устанавливается в паз с помощью физической силы, ударным методом. Применение такого типа соединения позволяет добиться необходимого напряжения. Нарезанный клин, находясь в пазе, распирает его изнутри. За счет силы прижатия, вал и ступица совместно вращаются.Используется довольно редко, так как ее использование предусматривает индивидуальный подгон. Это можно считать недостатком для массового производства механизмов.

Основное назначение — применение в тихоходных передачах и узлах неподвижного соединения.Среди клиновых шпонок выделяют:

Основное назначение — применение в тихоходных передачах и узлах неподвижного соединения.Среди клиновых шпонок выделяют:- врезные;

- на лыске;

- фрикционные;

- без головки и с головкой.

- Сегментные. Производятся в виде сегментной пластины, загоняемой в паз. Производиться методом фрезерования. Широко применяются в производстве, так как просты в изготовлении, не требуют особой точности при нарезании и легко устанавливается. Отличается установкой в боле глубокий паз, в сравнении с аналогами. Глубокий паз не подходит для больших нагрузок, так как значительно снижает прочность вала, поэтому используется при небольших крутящих моментов.На длинных ступицах может устанавливаться несколько шпонок, так как они имеют фиксированную длину. Выполняют предохранительную функцию на срез и смятие.

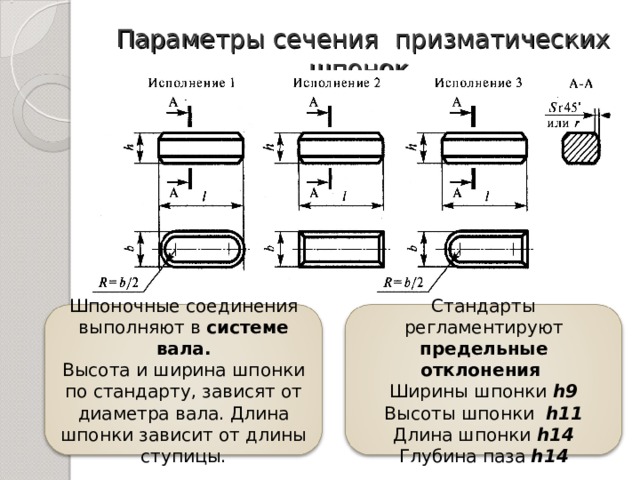

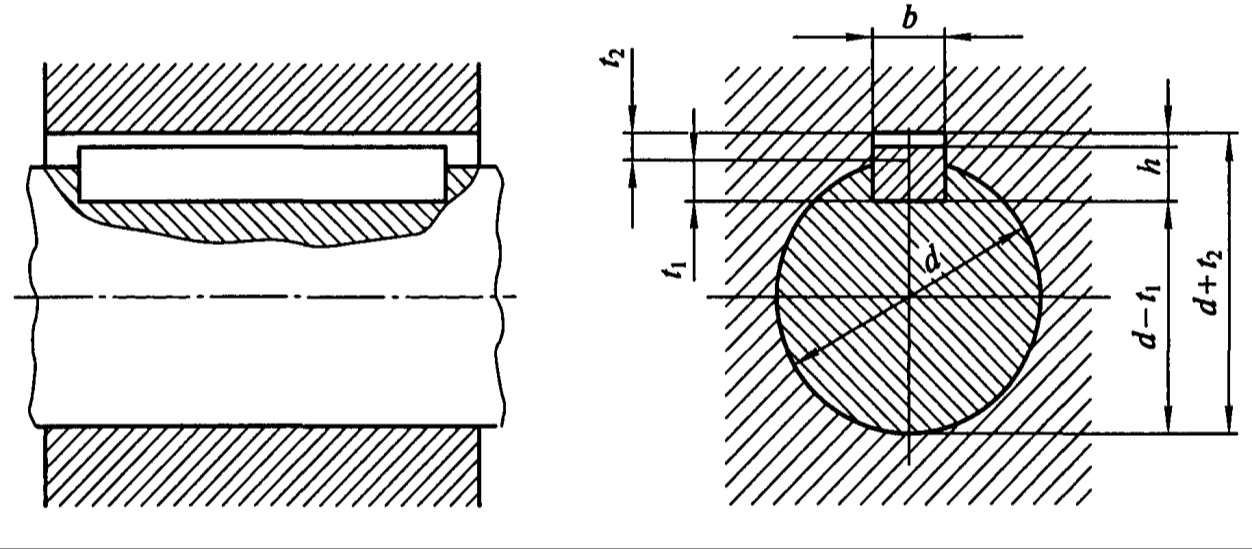

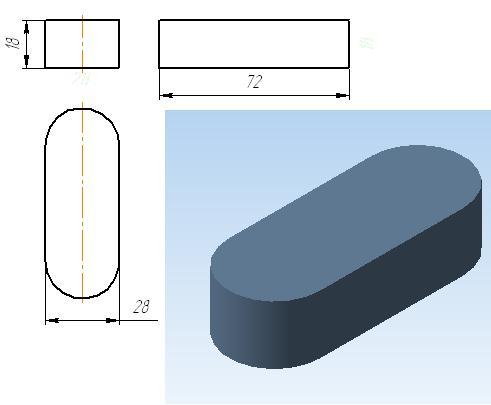

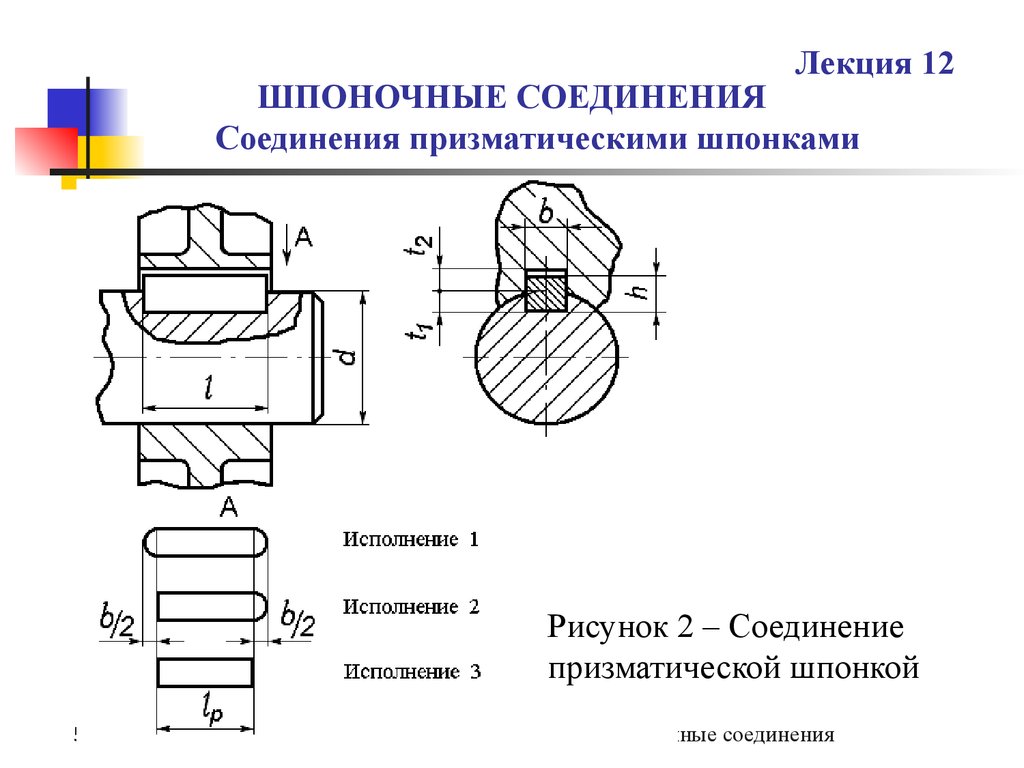

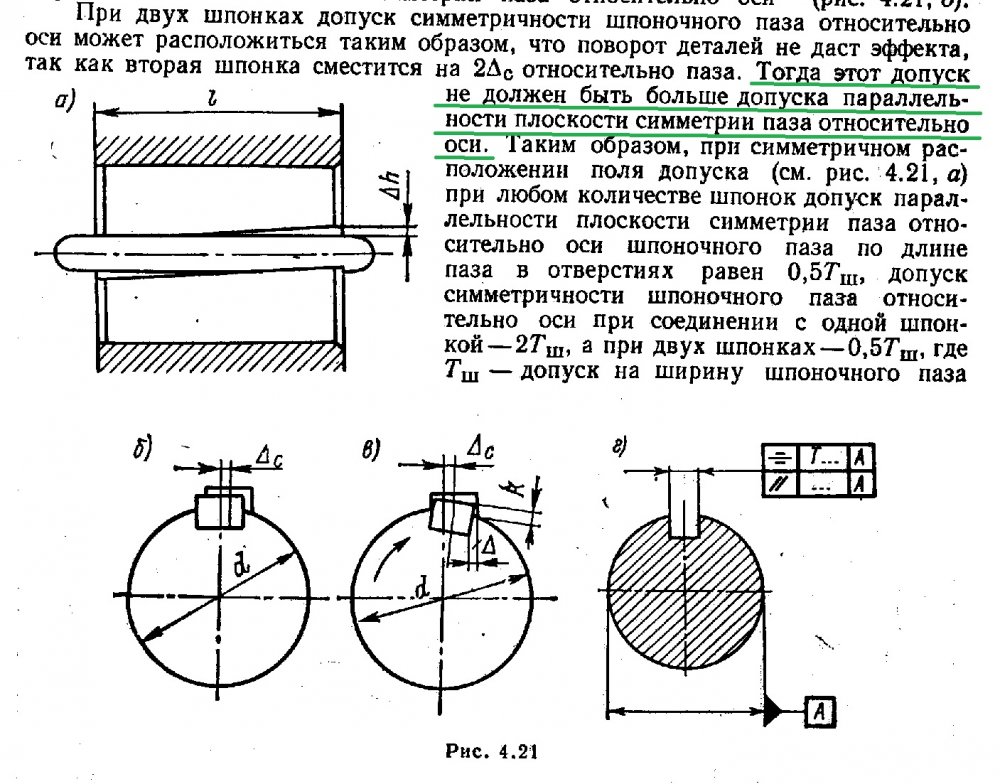

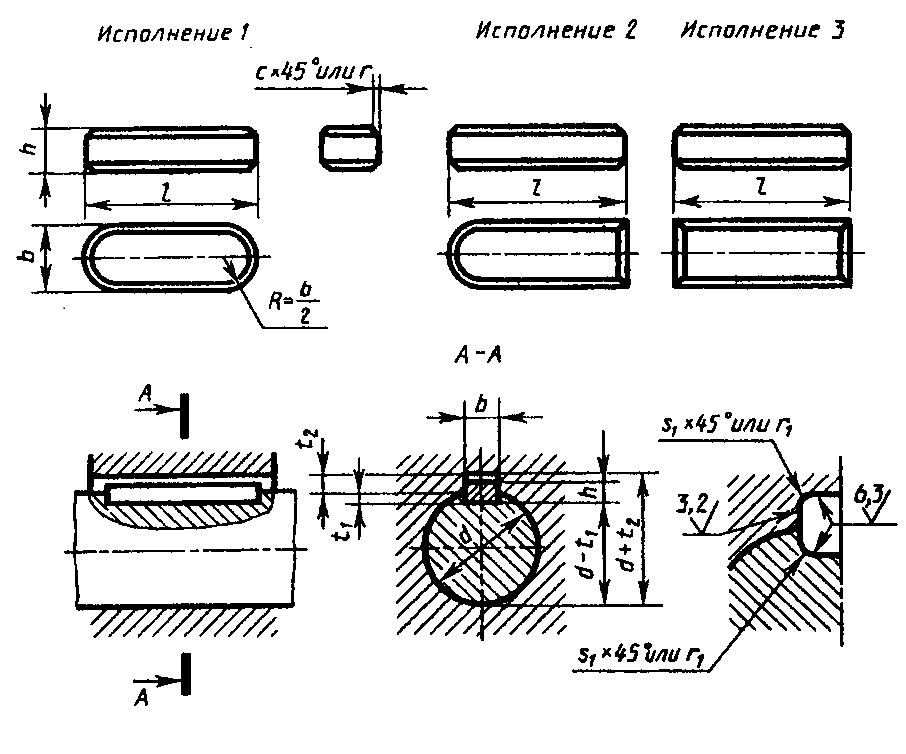

- Призматические. Отличаются параллельными гранями, которые устанавливаются в паз и фиксируют ступицу. Рабочими гранями в таки случаях являются боковые. Относятся к ненапряженному типу шпоночных соединений, поэтому существует вероятность возникновения коррозии в месте соединения.

Для исключения коррозии, муфта и вал соединяются с натягом. Концы производятся обычно со скругленными или плоскими концами. Для скругленного типа рабочей поверхностью считается длина прямых краев. Паз нарезается с помощью фрезы.Передача усилия происходит путем давления поверхности паза на шпонку, которая передает крутящий момент на паз ступицы. Данный тип соединения призматической шпонкой часто используется для подвижных соединений, поэтому используют дополнительное крепление с помощью винтов. Как и многие другие типы выполняет функцию предохранителя при смятии и срезе.

Для исключения коррозии, муфта и вал соединяются с натягом. Концы производятся обычно со скругленными или плоскими концами. Для скругленного типа рабочей поверхностью считается длина прямых краев. Паз нарезается с помощью фрезы.Передача усилия происходит путем давления поверхности паза на шпонку, которая передает крутящий момент на паз ступицы. Данный тип соединения призматической шпонкой часто используется для подвижных соединений, поэтому используют дополнительное крепление с помощью винтов. Как и многие другие типы выполняет функцию предохранителя при смятии и срезе. - Цилиндрические. Штифты в таких шпонках изготавливаются в виде цилиндров. Работаю в натяжении с отверстием на торце вала, которое высверливается под соответствующие размеры шпонок. Используется в тех случаях, когда ступица устанавливается на конце вала. Требует особого подхода к монтажу шпоночных соединений.Позволяют работать на срез и смятие. Поэтому выбор шпонки производят исходя из прочности на смятие.

- Клиновые. Особый тип, который отличаются углом наклона верхней грани. В общем разделение на виды происходит исходя из классификации шпоночных соединений. Устанавливается в паз с помощью физической силы, ударным методом. Применение такого типа соединения позволяет добиться необходимого напряжения. Нарезанный клин, находясь в пазе, распирает его изнутри. За счет силы прижатия, вал и ступица совместно вращаются.Используется довольно редко, так как ее использование предусматривает индивидуальный подгон. Это можно считать недостатком для массового производства механизмов.

Исходя из типа посадки выделяются:

- Свободная – применяется в случаях, когда выполнять сварочные работы довольно сложно и есть необходимость подвижного сцепления деталей во время работы.

- Плотная – нужна для создания сцеплений, движение которых во время работы выполняется в одном пространственном положении.

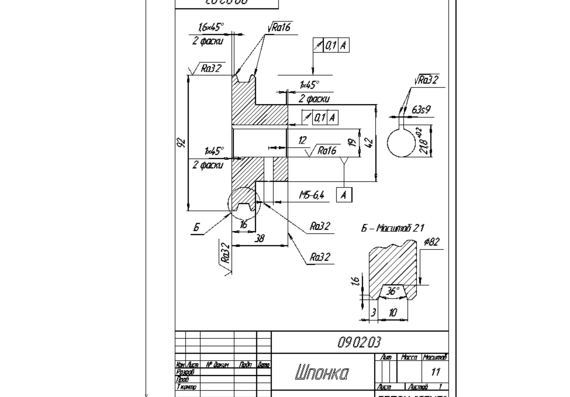

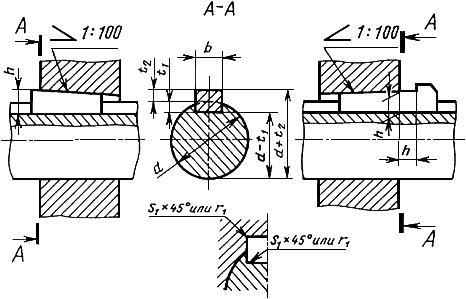

Обозначения на чертежах

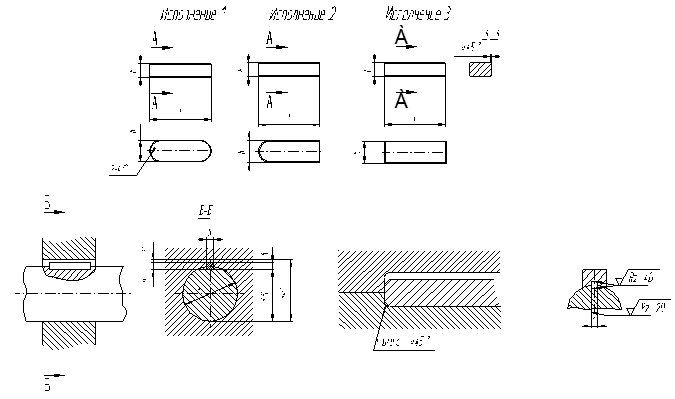

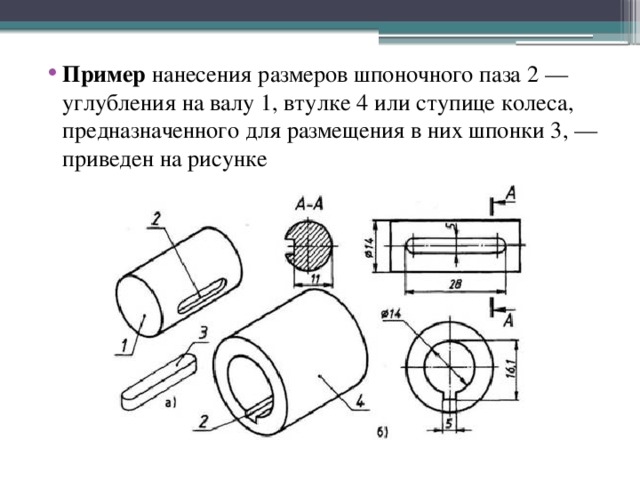

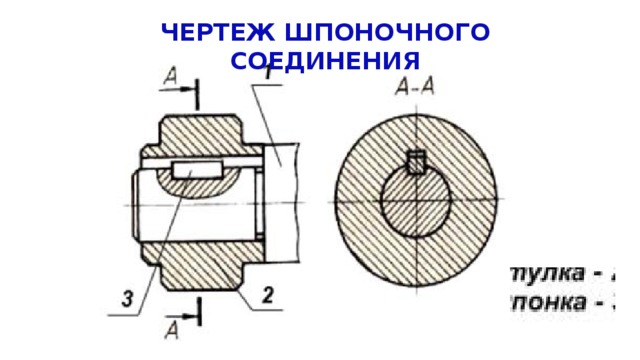

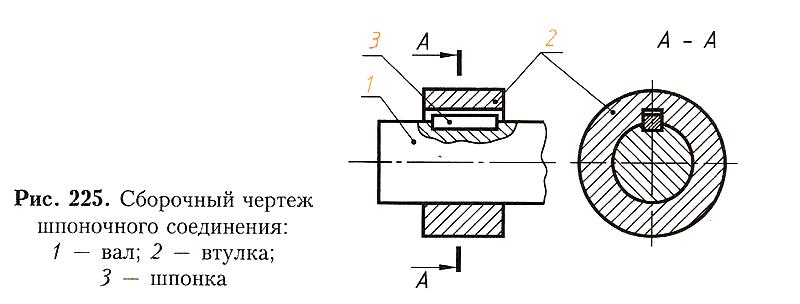

На чертежах обозначение призматических шпонок происходит исходя из нормативного документа ГОСТ. Они делятся на шпоночные пазы: высокие, нормальной высоты и направляющие. Рабочими гранями у них являются боковые.

На сборочном чертеже обозначение выполняется с учетом диаметра вала, крутящего момента, сечения и длины.

Например:

Шпонка 3–20Х12Х120 ГОСТ 23360-78;

Где 3 – исполнение, 20Х12 – сечение, 120 – длина.

Скачать ГОСТ 23360-78

Обозначение остальных типов шпонок на изображениях выполняется таким же образом, исходя из соответствующих ГОСТов, разработанных для каждой отдельной модели.

Указанное обозначение должно четко характеризировать деталь, что очень важно для получения надежного соединение. Ведь даже малейший зазор может стать причиной быстрого износа рабочих узлов и потери эффективности во время работы.

Достоинства и недостатки

Как и любой тип соединений, шпоночные имеют ряд достоинств и недостатков. К достоинствам шпоночных соединений можно отнести простоту большинства типов шпонки. При этом монтаж и замена такой детали выполняется легко и быстро. Благодаря чему они получили широкое применение в машиностроении. Также обеспечивает функцию предохранения.

К недостаткам относиться ослабление ступицы и вала. Оно возникает исходя из повышенного напряжения и уменьшения поперечного сечения. Также ослабление деталей вызвано из-за нарезанного паза, который снижает осевую прочность вала.

Чтобы минимизировать недостатки, нужно добиться отсутствия перекоса шпонки в пазе. Для этого нужно обеспечить отсутствие зазора, что делается путем индивидуального изготовления и подгона шпонки. Из-за этого в крупносерийном производстве редко применяют любые разновидности шпоночных соединений. Если добиться отсутствия перекоса не удалось, площадь рабочего контакта уменьшается, в следствие чего степень максимальной нагрузки уменьшается.

Также наличие зазора вызывает эффект биения, особенно на высоких скоростях. Это приведет к быстрому износу рабочих деталей. Из-за этого подобное соединение редко применяется для быстровращающихся валов. Для подбора подходящей шпонки лучше использовать таблицу шпоночных соединений.

Материал шпонок

Для изготовления шпоночного соединения применяют калибровочный металлопрокат. Чаще всего используется сталь марки 45. Она относиться к углеродистым сталям обычного типа, которая часто применяется для производства деталей высокой прочности. Сталь используется в виде бруска длиной 1 м.

В некоторых случаях может применять углеродистая сталь марки 50. Она необходима, когда требуется повышенные прочностные свойства полученных шпонок. Реже применяются легированные стали, например, марки 40х, для которой характерен высокий показатель твердости, достигаемый путем термической обработки.

Скачать ГОСТ 8787-68

Стальные заготовки обрабатываются с помощью фрезы, сверлильных станков, станков для рубки, шлифовальных машин и других инструментов. Используемые станки имеют блок управление, который позволяет с помощью числовых программ изготовить деталь необходимых параметров.

Цена полученной шпонки довольно низка, поэтому приобрести необходимую деталь довольно легко. Но в некоторых случаях, когда есть необходимость срочного получения шпонки, изготовить ее можно самостоятельно. Чаще всего подобная необходимость возникает в сельском хозяйстве, где во время сезонных работ часто возникают поломки, которые нужно отстранить. При этом ближайшие точки продажи необходимых деталей находиться на расстоянии в несколько десятков километров.

Имея небольшое количеству инструмента под рукой и заготовку из соответствующего материала, можно быстро изготовить временную замену. При соблюдении технических характеристик, полученная деталь сможет полноценно заменить заводскую, но лучше всего при первой возможности приобрести шпонку нужной прочности и геометрических параметров. Это необходимо для избежание преждевременного износа механизмов.

Это необходимо для избежание преждевременного износа механизмов.

Иногда для производства могут использовать другие материалы, например, пластик высокого качества. В качестве материала может использоваться дерево, чаще всего при изготовлении мебели.

В качестве материала лучше использовать разные породы дерева, для шпонки подойдет более мягкий материал чем основной. Это позволит обезопасить основную конструкцию от повреждений в случае повышенной нагрузки. Легче заменить шпонку чем большой конструкционный узел.

Для предотвращения проникания влаги в железобетонные конструкции используются специальные шпонки – ватерстоп. Изготавливают их из резины высокого качества и ПВХ. Это позволяет добиться необходимой степени водонепроницаемости и стойкости к растворам агрессивных химических веществ.

Заключение

Такой тип соединения отличается простотой и достаточно высокой надежностью, из-за чего получил высокую популярность в промышленности. Разнообразие видов позволяет подобрать оптимальный тип соединения, что позволит добиться высокой эффективности, надежности готовой конструкции и страховку узлов от повреждений при повышении допустимых нагрузок. Подобрав шпонку исходя из соответствующих ГОСТов, можно добиться высокой эффективности работы соединения.

Разнообразие видов позволяет подобрать оптимальный тип соединения, что позволит добиться высокой эффективности, надежности готовой конструкции и страховку узлов от повреждений при повышении допустимых нагрузок. Подобрав шпонку исходя из соответствующих ГОСТов, можно добиться высокой эффективности работы соединения.

На сегодняшний день можно легко подобрать необходимую деталь, что позволяет быстро сделать монтаж и замену в случае необходимости.

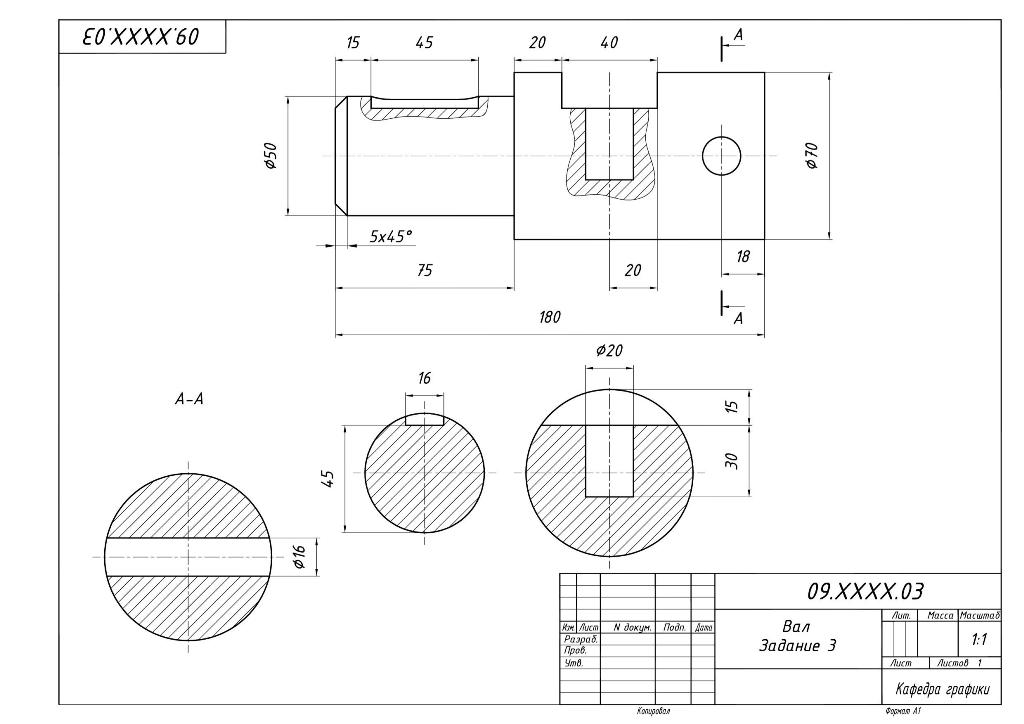

Чертежи шпоночного соединения. Черчение 9 класс

Чертежи шпоночного соединения. Черчение 9 класс

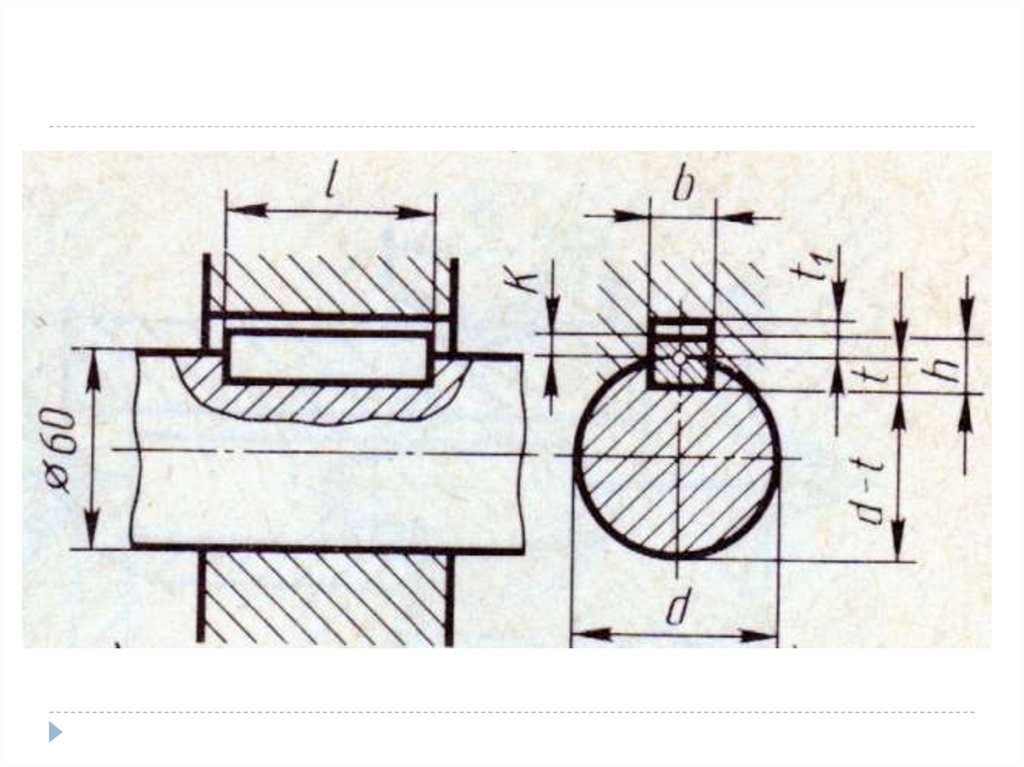

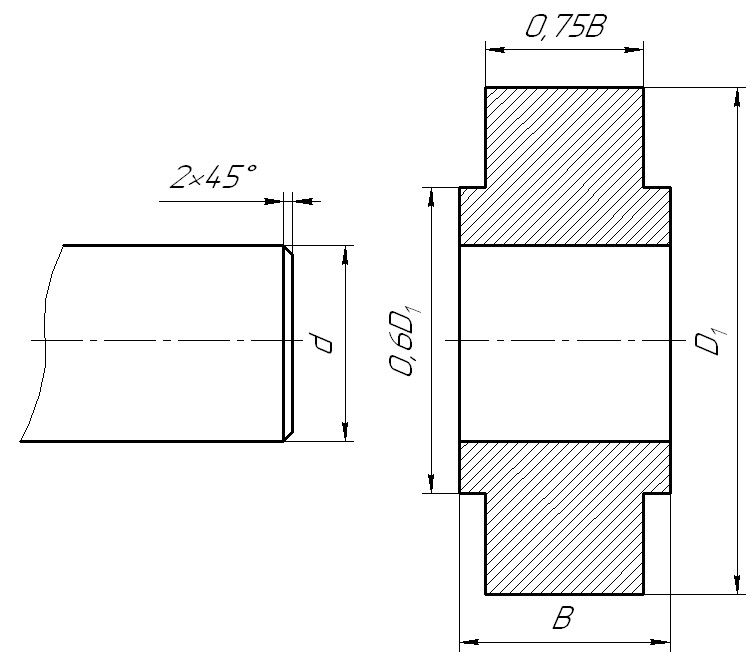

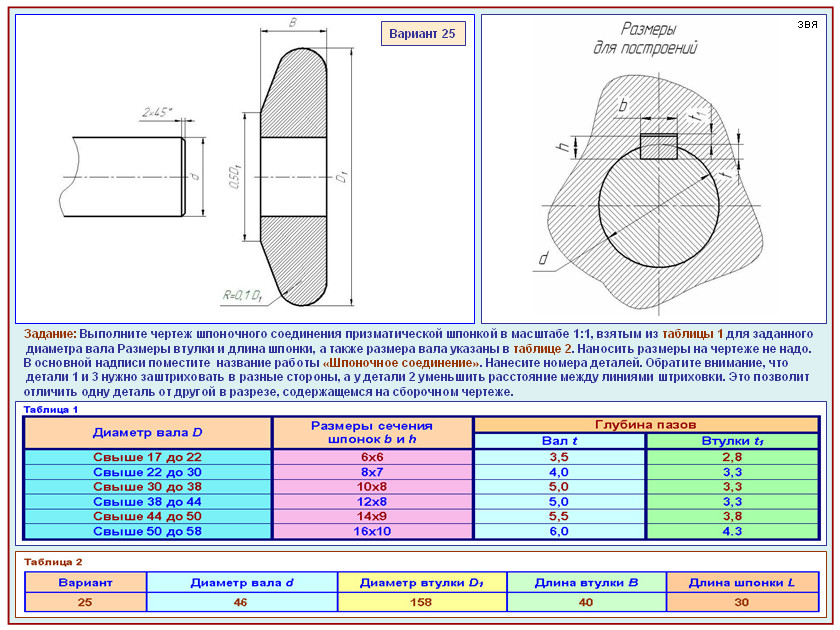

Задание: Выполните чертеж шпоночного соединения призматической шпонкой в масштабе 1:1, взятым из таблицы 1 для заданного диаметра вала Размеры втулки и длина шпонки, а также размера вала указаны в таблице 2. Наносить размеры на чертеже не надо. В основной надписи поместите название работы « Шпоночное соединение». Нанесите номера деталей. Обратите внимание, что детали 1 и 3 нужно заштриховать в разные стороны, а у детали 2 уменьшить расстояние между линиями штриховки. Это позволит отличить одну деталь от другой в разрезе, содержащемся на сборочном чертеже.

Наносить размеры на чертеже не надо. В основной надписи поместите название работы « Шпоночное соединение». Нанесите номера деталей. Обратите внимание, что детали 1 и 3 нужно заштриховать в разные стороны, а у детали 2 уменьшить расстояние между линиями штриховки. Это позволит отличить одну деталь от другой в разрезе, содержащемся на сборочном чертеже.

Таблица 1

Диаметр вала D | Размеры сечения шпонок b и h | Глубина пазов | |

Вал t | Втулки t1 | ||

Свыше 17 до 22 | 6х6 | 3,5 | 2,8 |

Свыше 22 до 30 | 8х7 | 4,0 | 3,3 |

Свыше 30 до 38 | 10х8 | 5,0 | 3,3 |

Свыше 38 до 44 | 12х8 | 5,0 | 3,3 |

Свыше 44 до 50 | 14х9 | 5,5 | 3,8 |

Свыше 50 до 58 | 16х10 | 6,0 | 4. |

1 вариант задания

Таблица 2

Варианты | Диаметр вала d | Диаметр втулки D 1 | Длина втулки В | Длина шпонки L |

1 | 34 | 90 | 38 | 30 |

5 | 36 | 88 | 38 | 30 |

11 | 36 | 90 | 40 | 30 |

18 | 34 | 88 | 38 | 30 |

24 | 36 | 90 | 42 | 30 |

2 вариант задания

Таблица 2

Варианты | Диаметр вала d | Диаметр втулки D1 | Длина втулки В | Длина шпонки L |

3 | 30 | 90 | 35 | 30 |

7 | 32 | 92 | 34 | 30 |

9 | 34 | 94 | 33 | 30 |

13 | 32 | 90 | 36 | 30 |

16 | 34 | 92 | 35 | 30 |

20 | 36 | 94 | 34 | 30 |

22 | 32 | 92 | 35 | 30 |

26 | 34 | 94 | 35 | 30 |

3 вариант задания

Таблица 2

Варианты | Диаметр вала d | Диаметр втулки D1 | Длина втулки В | Длина шпонки L |

4 | 40 | 110 | 40 | 35 |

8 | 38 | 108 | 42 | 35 |

10 | 36 | 106 | 44 | 35 |

14 | 38 | 104 | 42 | 35 |

17 | 40 | 106 | 42 | 35 |

22 | 42 | 112 | 40 | 35 |

23 | 40 | 108 | 42 | 35 |

27 | 38 | 110 | 44 | 35 |

28 | 40 | 106 | 44 | 35 |

4 вариант задания

Таблица 2

Варианты | Диаметр вала d | Диаметр втулки D1 | Длина втулки B | Длина шпонки L |

2 | 48 | 160 | 38 | 30 |

6 | 46 | 158 | 40 | 30 |

12 | 44 | 156 | 38 | 30 |

15 | 46 | 156 | 38 | 30 |

19 | 48 | 158 | 38 | 30 |

25 | 48 | 156 | 40 | 30 |

Для всех вариантов

Образцы выполнения задания

Все варианты задания можно выполнить в ручном варианте.

Подписаться на: Комментарии к сообщению (Atom)

Открытый урок в 9-м классе с использованием элементов проблемного обучения по теме “Шпоночное соединение”

Тема: «Шпоночное соединение».

Цели урока:

1. Познакомить учащихся с назначением, практическим применением, деталями, образованием шпоночного соединения, научить учащихся вычерчивать шпонки и шпоночное соединение, работать со справочной литературой.

2. Развитие логического мышления, творческой инициативы, практических навыков и умений работы со справочным материалом и выполнения чертежей шпонок и шпоночного соединения.

3. Способствовать политехнической и профессиональной подготовке учащихся, прививать интерес к изучению черчения, воспитывать культуру графического труда.

Учебные пособия, принадлежности и материалы.

Для учителя: учебная таблица «Сборочный чертеж шпоночного соединения», плакаты «Этапность образования шпоночного соединения», «Соединение шпонкой», «Виды шпонок», справочная таблица «Шпонки призматические», карточки – задания, модели шпонок.

Для учащихся: рабочая тетрадь, учебник, чертежные инструменты и принадлежности, калька, бумага формата А4.

План урока.

- Организационная часть, включающая проверку отсутствующих, готовность к уроку, объявление темы и цели урока – 3 минуты.

- Объяснение нового материала – 25 минут.

- Самостоятельная работа учащихся – 15 минут.

- Задание на дом – 2 минуты.

Ход урока

1. На данном уроке мы продолжим изучение раздела «Типовые соединения деталей» и поближе познакомиться с соединением шпонкой. Ваша задача ребята: познакомиться с практическим применением, деталями, этапностью образования шпоночного соединения, научиться выполнять чертежи шпонки, шпоночного соединения, работать со справочным материалом.

2. Объяснение нового материала.

Шпоночное соединение является соединением разъемным и нерезьбовым. Давайте, вспомним, что значит «разъемное» и «нерезьбовое»?

Ответы учащихся:

1-й учащийся: «Разъемными мы называем такие соединения, которые можно разобрать, не разрушая деталей, их составляющих».

2-й учащийся: «Нерезьбовое соединение – это соединение, на деталях которого отсутствует резьба».

Шпоночное соединение нашло широкое применение на практике. Оно применяется при конструировании и сборке различного заводского и фабричного оборудования: станки, полуавтоматы, автоматические линии, а также при создании транспортных средств – велосипеды, мотоциклы, машины и т. д.

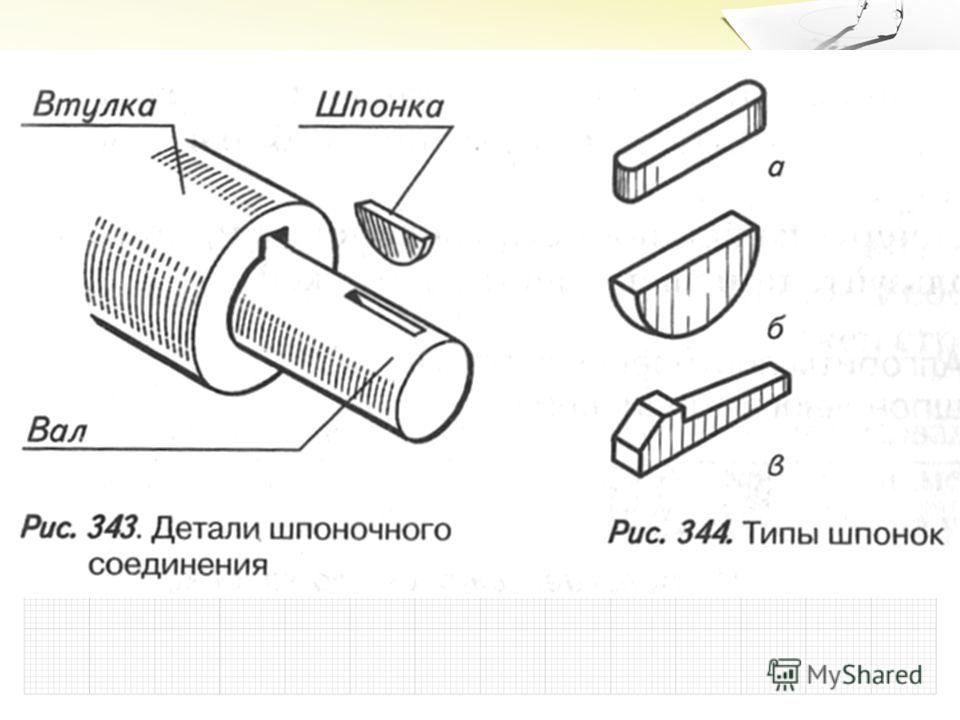

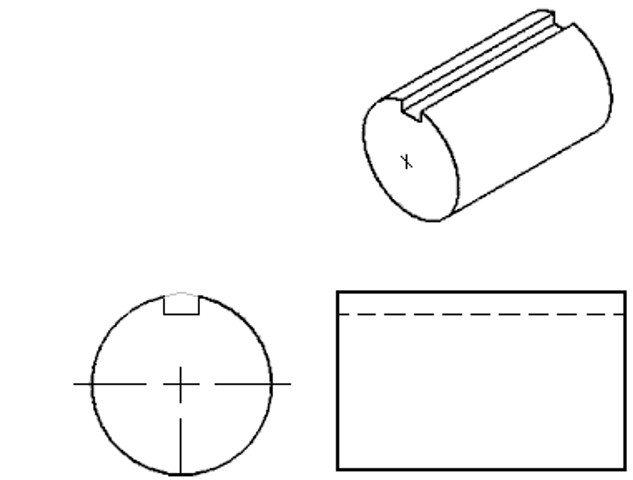

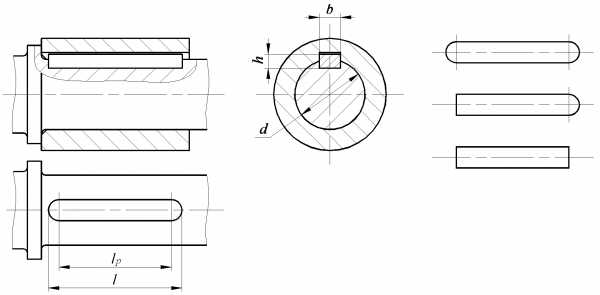

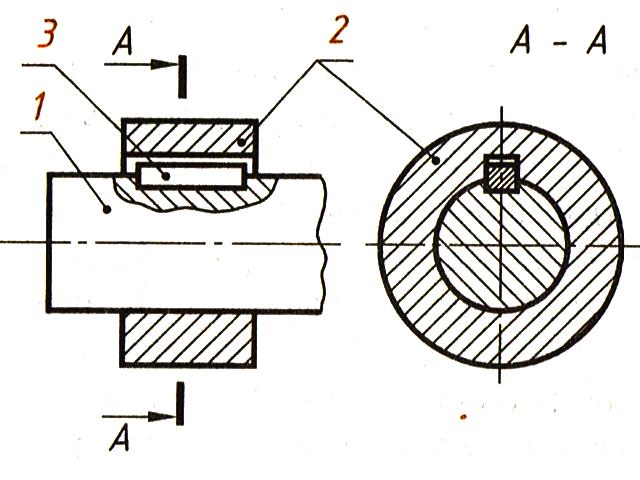

Деталей шпоночного соединения три (Приложение 1):

- Вал

- Втулка

- Шпонка

Вал представляет собой цилиндр, на концах которого имеются фаски в форме усеченного конуса. Втулка имеет цилиндрическую форму, внутри втулки сквозное цилиндрической формы отверстие. Нашей промышленностью выпускаются следующие виды шпонок (Приложение 2):

Нашей промышленностью выпускаются следующие виды шпонок (Приложение 2):

1. Призматические:

а) с плоскими торцами

б) со скругленными торцами

2. Клиновые:

а) с плоскими торцами

б) со скругленными торцами

в) с головкой

3. Сегментные.

Ребята, у нас появилась проблема: на плакате мы видим только буквенные обозначения шпонок, давайте попробуем по моему словесному описанию показать все типы шпонок, технические рисунки которых представлены здесь на плакате.

(Следует ответ учащихся у доски и демонстрируется модели шпонок учителем).

На сборочных чертежах каждая шпонка имеет свое условное обозначение. Например, запись «Шпонка 12×8×60» означает, что призматическая шпонка имеет следующие размеры: ширина 12мм, высота 8мм, длина 60мм.

Запись «Шпонка сегм. 8×15» читают так: шпонка сегментная, толщина 8мм, высота 15мм.

Теперь давайте представим, что Вам дали вал, втулку и шпонку и попросили собрать шпоночное соединение. В какой последовательности Вы будете это делать? (Приложение 3)

1 этап: берем вал и втулку, просверливаем в них пазы (шпоночные канавки).

2 этап: шпонку закладываем в шпоночную канавку на вале.

3 этап: насаживаем на вал втулку. Вместо втулки может быть использована любая другая деталь типа: шкив, зубчатое колесо, маховик и т. д.

Благодаря шпонке происходит передача движения от вала к втулке и наоборот.

Теперь давайте рассмотрим, как изображается шпоночное соединение на сборочном чертеже (Приложение 4).

На сборочном чертеже шпоночное соединение представлено двумя разрезами: продольным и поперечным. Для выявления формы шпонки и шпоночной канавки применен местный разрез. Давайте вспомним, какой разрез называют местным?

Ответ учащегося: местный разрез – это такой разрез, когда рассекается не вся деталь, а только в одном ограниченном месте. На чертежах местный разрез показывают тонкой сплошной волнистой линией.

На чертежах местный разрез показывают тонкой сплошной волнистой линией.

На чертеже соединения призматической шпонкой показывают небольшой промежуток – зазор между верхней плоскостью шпонки и дном шпоночной канавки во втулке.

У нас ребята возникла еще одна проблема: заметьте, что на сборочном чертеже шпонка показана нерассеченой. Почему?

Ответ учащегося: как нам известно, так поступают в том случае, когда секущая плоскость проходит вдоль сплошной (непустотелой).

Так как размеры шпонок стандартизованы, то, следовательно, стандартизованы форма и размеры шпоночных канавок на вале и втулке. Выбирают эти размеры в зависимости от диаметра вала, входящего в соединение. Следует работа со справочной таблицей «Шпонки призматические» (Приложение 5).

Например, диаметр вала равен 18мм. Пользуясь таблицей, находим размеры шпонки: ширина b=6мм, высота h=6мм. Длину шпонки выбирают в необходимых пределах. Возьмем ее 30мм. Глубина паза на валу – 3,5мм, глубина паза во втулке – 2,8мм.

Учащиеся по справочной таблице самостоятельно определяют размеры сечения шпонок и глубину пазов на валу и на втулке для диаметра вала 32мм, 50мм.

Теперь ребята давайте обобщим все то, о чем мы с Вами говорили на уроке, выделим самое главное.

1-й учащийся: шпоночное соединение является разъемным и нерезьбовым.

2-й учащийся: деталей шпоночного соединения три: вал, втулка, шпонка.

3-й учащийся: все шпонки делятся на три основные группы: призматические, клиновые, сегментные.

4-й учащийся: шпонка предназначена для п6редачи движения от вала к втулке и наоборот.

Если нет вопросов к учителю, переходим ко второй практической части урока (класс делится на три группы).

Задача первой группы: на кальку скопировать с карточки – задания два вида шпоночного соединения. Преобразовать главный вид в продольный разрез. Обозначить номерами позиций детали, входящие в состав шпоночного соединения.

Задача второй группы: на бумаге формата А4 выполнить в М2:1 чертеж призматической шпонки «Шпонка 14×9×35 и ее технический рисунок.

Задача третьей группы: в учебнике прочитать чертеж по рис. 226 на стр. 173.

3. Выполнение самостоятельной работы учащимися.

4. Сдача самостоятельной работы на проверку.

5. Домашнее задание:

- Прочитать по учебнику стр. 170 – 173.

- Принести формат А3.

3D-модели CAD и 2D-чертежи

Эта статья о столярных изделиях. Чтобы узнать о политике, см. Уильяма Доуэла . Чтобы узнать о гонщике, см. Майка МакДауэла . Для усиления трещин см. Модернизация дюбеля.

Не путать с Доуэллом (значения).

Дюбель представляет собой сплошной цилиндрический стержень, обычно изготовленный из дерева, пластика или металла. В исходном изготовленном виде дюбель называется дюбель-стержень . Стержни для дюбелей часто разрезают на короткие отрезки, называемые 9.0009 установочные штифты . Штифты используются во множестве разнообразных применений, включая оси в игрушках, фиксаторы (например, в гимнастических захватах), усиление конструкции при изготовлении шкафов и опоры для многоуровневых свадебных тортов. Другие виды использования включают:

Другие виды использования включают:

- В качестве опор для мебельных полок

- В качестве подвижных игровых фигур (например, колышков)

- В качестве опор для подвешивания таких предметов, как одежда, кольца для ключей, инструменты, диспенсеры для рулонов туалетной бумаги и рамы для картин

- Чтобы точно выровнять два объекта в штифт : в обоих объектах просверливается отверстие, и штифт вставляется в совмещенные отверстия

- В качестве основы для обмотки кабеля или текстиля

Содержимое

- 1 Деревянный дюбель

- 1.1 Производственный процесс

- 1.2 Применение

- 1.3 История

- 2 Металлический дюбель

- 2.1 В машинах

- 2.2 В деревообработке

- 3 См. также

Деревянный дюбель

Производственный процесс

Традиционным инструментом для изготовления дюбелей является пластина для дюбелей , утюг

(а лучше из закаленной инструментальной стали) пластина с отверстием размером с нужный дюбель. Чтобы сделать дюбель, кусок дерева раскалывают или строгают до размера, немного превышающего желаемый, а затем вбивают в отверстие в пластине для дюбеля. Острые края отверстия срезают лишнюю древесину. [1] [2] [3]

Чтобы сделать дюбель, кусок дерева раскалывают или строгают до размера, немного превышающего желаемый, а затем вбивают в отверстие в пластине для дюбеля. Острые края отверстия срезают лишнюю древесину. [1] [2] [3]

Второй подход к вырезанию дюбелей заключается в вращении куска негабаритного материала вокруг неподвижного ножа или, альтернативно, во вращении ножа вокруг материала. Машины, основанные на этом принципе, появились в 19 веке. [4] [5] Часто это небольшие настольные инструменты. [6] [7]

Для небольших объемов производства деревянные дюбели обычно изготавливаются на промышленных дюбельных станках, основанных на тех же принципах, что и роторные резаки, описанные выше. Такие машины могут использовать сменные режущие головки различного диаметра, что позволяет быстро менять машины для изготовления дюбелей разных диаметров.

Как правило, механизм является открытым, с направляющими для материала на входе и выходе станка, что позволяет изготавливать непрерывный стержень дюбеля неограниченной длины. С 1920-го века некоторые из этих станков для дюбелей имели механические механизмы подачи для перемещения заготовки мимо режущего механизма. [8] [9]

С 1920-го века некоторые из этих станков для дюбелей имели механические механизмы подачи для перемещения заготовки мимо режущего механизма. [8] [9]

Крупносерийное производство дюбелей осуществляется на формовочном станке для дерева, который одновременно формирует несколько дюбелей из цельного куска прямоугольной заготовки (т. е. дерева). В этих станках используются две широкие вращающиеся режущие головки, одна над ложей, а другая под ней. Головки имеют почти идентичные режущие профили, так что каждая из них образует массив смежных, расположенных бок о бок «половинных дюбелей». Головки выровнены друг относительно друга, и одна головка имеет форму, позволяющую делать более глубокие надрезы по краям дюбелей, чтобы разделить заготовку на отдельные стержни дюбелей, в результате чего на выходе станка появляется группа стержней дюбелей, параллельных друг другу.

Применение

Деревянный стержень для дюбелей, используемый в деревообработке, обычно нарезается на дюбельные штифты, которые используются для усиления соединений и поддержки полок и других компонентов при изготовлении шкафов. Некоторые столяры изготавливают штифты для штифтов самостоятельно, в то время как другие покупают предварительно нарезанные штифты необходимой длины и диаметра.

Некоторые столяры изготавливают штифты для штифтов самостоятельно, в то время как другие покупают предварительно нарезанные штифты необходимой длины и диаметра.

Когда дюбели вклеиваются в глухие отверстия, что является очень распространенным случаем в столярных работах на основе дюбелей, должен быть путь для выхода воздуха и излишков клея, когда дюбель вдавливается на место. Если не предусмотрены средства для сброса гидравлического давления воздуха и клея, забивание дюбеля молотком или зажатие соединения может расколоть древесину. Старое решение этой проблемы состоит в том, чтобы выстрогать плоскую сторону дюбеля; в некоторых источниках предлагается строгать плоскость на черновой заготовке перед окончательной обработкой круглого дюбеля. [2] Некоторые пластины для дюбелей решают эту проблему, вырезая канавку сбоку дюбеля, когда он вдавливается; это делается с помощью винта с канавкой , заостренного винта, входящего сбоку в отверстие для врезки дюбеля. [3] Некоторые штифты имеют канавки с несколькими параллельными канавками по всей длине для той же цели.

Когда два куска дерева должны быть соединены дюбелями, вставленными в глухие отверстия, существует множество способов совмещения отверстий. Например, кусочки дроби могут быть помещены между деревянными кусками, чтобы образовались углубления, когда куски сжимаются вместе; после освобождения зажима углубления указывают центральные точки для сверления. [1] Центры для дюбелей — это простые и недорогие инструменты для выравнивания противоположных глухих отверстий. Для решения этой проблемы были разработаны различные коммерческие системы, такие как Dowelmax.

Альтернативные методы столярных работ могут использоваться вместо обычных штифтов, таких как штифты Миллера, соединители для бисквита, шлицевые соединения и специальные инструменты, такие как фуганок Domino.

История

Слово дюбель использовалось в среднеанглийском языке; он появляется в переводе Библии Уиклифа (около 1382-139 гг.).5) в списке частей колеса: «…и спицы, и доулы tho Wheelis. ..» [10] Родственные слова с другими германскими языками позволяют предположить, что это слово намного старше ( deuvel на голландском, Dübel на немецком).

..» [10] Родственные слова с другими германскими языками позволяют предположить, что это слово намного старше ( deuvel на голландском, Dübel на немецком).

Деревянные дюбели использовались в производстве и деревообработке на протяжении многих веков. Одно из первых задокументированных случаев использования деревянных дюбелей было в японских святилищах в 690, годах нашей эры, которые были построены с использованием только дерева, деревянных дюбелей и штифтов, а также замковых соединений. Примерно в 1000 году нашей эры Лейф Эриксон пересек Северную Атлантику на корабле, который в основном был построен из перекрывающихся досок, скрепленных деревянными штифтами 9.0063 [ ] и железные гвозди. Деревянные дюбели не ржавели и поэтому были более надежны, чем железные, в длительных экспедициях.

Металлический штифт

В машиностроении

Стальные штифты для штифтов

Штифты для штифтов часто используются в качестве точных установочных устройств в машинах. Стальные штифты обрабатываются с жесткими допусками, как и соответствующие отверстия, которые обычно расширяются. Штифт может иметь меньший диаметр, чем его отверстие, чтобы он мог свободно входить, или больший диаметр, чтобы его необходимо было запрессовать в свое отверстие (посадка с натягом).

Стальные штифты обрабатываются с жесткими допусками, как и соответствующие отверстия, которые обычно расширяются. Штифт может иметь меньший диаметр, чем его отверстие, чтобы он мог свободно входить, или больший диаметр, чтобы его необходимо было запрессовать в свое отверстие (посадка с натягом).

При проектировании механических компонентов инженеры-механики обычно используют отверстия под штифты в качестве контрольных точек для контроля вариантов позиционирования и достижения воспроизводимого качества сборки. Если для выравнивания не используются дюбели (например, компоненты соединяются только болтами), в выравнивании компонентов могут быть значительные отклонения или «люфты».

Типичные операции сверления и фрезерования, а также методы изготовления болтовой резьбы создают механический люфт, пропорциональный размеру крепежных изделий. Например, болты до 10 мм (0,394 дюйма) в диаметре обычно имеют зазор порядка 0,2 мм (0,008 дюйма). [ необходима ссылка ] Однако, когда дюбели используются в дополнение к болтам, более жесткие допуски на размеры дюбелей и их сопряженных отверстий — обычно 0,01 мм (0,0004 дюйма) — приводят к значительно меньшему зазору, порядка 0,02 мм. (0,0008 дюйма). [ citation required ] Затраты на производство обратно пропорциональны механическим допускам, поэтому инженеры должны сопоставлять потребность в механической точности с затратами, а также с другими факторами, такими как технологичность и удобство обслуживания.

(0,0008 дюйма). [ citation required ] Затраты на производство обратно пропорциональны механическим допускам, поэтому инженеры должны сопоставлять потребность в механической точности с затратами, а также с другими факторами, такими как технологичность и удобство обслуживания.

Существует множество спецификаций, военных, ISO, DIN, ASME, в соответствии с которыми могут быть изготовлены штифты. И размер может даже варьироваться в зависимости от материала штифта. Метрические дюбельные штифты часто бывают двух размеров. В стандарте DIN 6325 установочные штифты немного больше номинального значения. Например, установочный штифт диаметром 3 мм будет варьироваться от 3,002 до 3,008. В стандарте ISO 2338 установочные штифты немного меньше – номинальный диапазон 3 мм составляет от 2,986 до 3,000. Терминология (например, «негабаритный», «стандартный») не полностью согласуется между поставщиками. В дюймовых штифтах «увеличенный размер» относится к штифтам, которые имеют значительно больший размер для изношенных отверстий под штифт. Наиболее распространенные штифты дюймового размера немного больше размера, также доступны версии «меньшего размера».

Наиболее распространенные штифты дюймового размера немного больше размера, также доступны версии «меньшего размера».

В автомобилях штифты используются, когда требуется точное выравнивание сопряжения, например, в корпусах дифференциалов, двигателях и трансмиссиях.

Болты в болтовом соединении часто выполняют важную функцию дюбеля, противодействуя силам сдвига. По этой причине стержень многих болтов имеет гладкую часть без резьбы. Это обеспечивает более плотное прилегание к отверстию, а также позволяет избежать некоторых проблем с фреттинг-износом, когда резьба упирается в компонент без резьбы.

В деревообработке

См. также: Цилиндрическая гайка

Поперечный дюбель представляет собой металлическую гайку цилиндрической формы (т. е. металлический дюбель), которая используется для соединения двух деревянных деталей. Как и у других металлических гаек, у него есть внутреннее отверстие с резьбой, хотя это отверстие необычно тем, что оно проходит по бокам дюбеля. Один или оба конца дюбеля имеют прорези, причем прорези ориентированы параллельно резьбовому отверстию, через которое проходит болт.

Один или оба конца дюбеля имеют прорези, причем прорези ориентированы параллельно резьбовому отверстию, через которое проходит болт.

При использовании крестового дюбеля два куска дерева выравниваются, и в одном куске дерева просверливается отверстие для болта в другом. Отверстие под дюбель просверливается сбоку поперек отверстия под болт, и в него вставляется поперечный дюбель. Отвертку вставляют в паз на конце поперечного дюбеля и поворачивают дюбель так, чтобы его резьбовое отверстие совпадало с отверстием под болт. Затем болт вставляется в отверстие для болта и ввинчивается в поперечный дюбель до тех пор, пока деревянные детали не будут плотно скреплены вместе.

См. также

- Прутковый материал

- Стыковое соединение, усиленное дюбелем

- Дюбель (жонглирующий)

- Застежка

- Кинематическая муфта

- Арматура

- Пружинный штифт

- Резьбовой стержень

- Древесный гвоздь

- Гайка ствола

В этой статье используется материал из статьи Википедии

«Дюбель», который выпускается под

Лицензия Creative Commons Attribution-Share-Alike 3. 0. есть список всех

авторы в Википедии

0. есть список всех

авторы в Википедии

575.682-010 – ОПЕРАТОР ВОЛОЧИЛЬНОГО СТАНКА ДЛЯ СТЕКЛОВОЛОГИЧЕСКОГО СТЕКЛА (пластиковое производство) альтернативные названия:

575.682-010 – ОПЕРАТОР ВОЛОЧИЛЬНОЙ МАШИНЫ СТЕКЛОСТЕКЛО-ШПИЛЬКА (пластмассовое производство) альтернативные названия: – DOT Dictionary of Occupational Titles Должностная инструкция| КОД: 575.682-010 Купить DOT: Скачать НАЗВАНИЕ(я): ОПЕРАТОР ВОЛОЧИЛЬНОЙ МАШИНЫ ИЗ СТЕКЛОВОЛОГИЧЕСКОГО СТЕКЛА (пластиковое изд.) альтернативные названия: оператор станка со стержнями из цельного стекла Настраивает и эксплуатирует машину для волочения стекловолокна для формирования дюбелей из стекловолокна: Устанавливает указанные штампы

в баке для замачивания и на столах для отверждения с использованием ручных инструментов. Наборы останавливаются в конце стола полимеризации в соответствии с

заданной длины дюбеля и поворачивает выключатели для запуска электронагревателей вдоль вулканизационных столов. |

- Индекс словаря названий профессий (DOT)

- Стандартный промышленный Указатель классификаций (SIC)

- Индекс Сети профессиональной информации (ONET)

- Статистические таблицы переписи населения США

- Китай Статистические таблицы

- Мир Facts

- Быстрые карты (для вашего веб-сайта)

- Флаги всех стран (для вашего сайта)

- Диграфы – Коды стран Интернета

- Коды аэропортов

- Коды морских портов

- О климате (+ Глоссарий)

- Иммиграционная супермагистраль

- Главная страница ITA

Обратная связь

Обратная связь

Языковые переводы «Иммиграционная супермагистраль», «Центральный иммиграционный центр», «Ассистент иммиграционного Expert», «Immigration Expert Pro» и «Immigration USA». товарные знаки компании Information Technology Associates. © 1995 – 2015 Фотий Куцукис и информация Technology Associates (Все права защищены). |

Предыдущий Следующий Содержание ОНЕТ О

КОД: 575.682-010 Купить DOT: Скачать

НАЗВАНИЕ(я): ОПЕРАТОР ВОЛОЧИЛЬНОЙ МАШИНЫ ИЗ СТЕКЛОВОЛОГИЧЕСКОГО СТЕКЛА (пластмассовое производство) альтернативные названия:

Оператор станка по производству цельностеклянных стержней и дюбелей Настраивает и эксплуатирует машину для волочения стекловолокна для формирования дюбелей из стекловолокна: Устанавливает указанные штампы

в баке для замачивания и на столах для отверждения с использованием ручных инструментов. Наборы останавливаются в конце стола полимеризации в соответствии с

заданной длины дюбеля и поворачивает выключатели для запуска электронагревателей вдоль вулканизационных столов. Заливает указанное количество смолы и катализатора в миксер, запускает миксер и выливает смесь, после

указанный период, в бак для замачивания. Устанавливает катушки стекловолоконной ровницы на веретена, протягивает пряди

через направляющие в резервуар для замачивания и пропускает концы пропитанных смолой волокон через головку преформы. Прикрепляет

пряди стекловолокна к концу предыдущего дюбеля или привязывают пряди к проволоке и протягивают волокна через

трубка контроля диаметра. Запускает двигатель для протягивания стекловолокна через резервуар для замачивания, головку преформы, диаметр

контрольные трубки и печь для отверждения. Отпиливает затвердевшие дюбели на заданную длину или удаляет дюбели, срезанные

автоматическая отрезная пила. Соблюдает цвет и форму дюбелей на соответствие стандартам. Регулирует

элементы управления для регулирования температуры печи и скорости вытяжки в соответствии со стандартами.

Заливает указанное количество смолы и катализатора в миксер, запускает миксер и выливает смесь, после

указанный период, в бак для замачивания. Устанавливает катушки стекловолоконной ровницы на веретена, протягивает пряди

через направляющие в резервуар для замачивания и пропускает концы пропитанных смолой волокон через головку преформы. Прикрепляет

пряди стекловолокна к концу предыдущего дюбеля или привязывают пряди к проволоке и протягивают волокна через

трубка контроля диаметра. Запускает двигатель для протягивания стекловолокна через резервуар для замачивания, головку преформы, диаметр

контрольные трубки и печь для отверждения. Отпиливает затвердевшие дюбели на заданную длину или удаляет дюбели, срезанные

автоматическая отрезная пила. Соблюдает цвет и форму дюбелей на соответствие стандартам. Регулирует

элементы управления для регулирования температуры печи и скорости вытяжки в соответствии со стандартами.

GOE: 06.04.13 ПРОЧНОСТЬ: L GED: R3 M2 L1 SVP: 4 DLU: 77

ONET CROSSWALK: 92968 Наладчики и наладчики машин для экструзии, формовки, прессования и уплотнения

© 1995–2015 Фотий Кутсукис и Ассоциация информационных технологий (Все права защищены). Отредактировано 26 мая 2003 г.

Отредактировано 26 мая 2003 г.

Таблица допусков Таблица допусков конструкции установки штифта

Таблица

Меню аппаратных средств ANSI

Таблицы стандартов механических допусков

Таблица размеров штифтов, обработанных ASME ANSI

Конструкция для прессовой и скользящей посадки штифтов, используемых для выравнивания сопрягаемых деталей с использованием методов определения допусков GD&T.

Просмотрите свой проект, чтобы определить, есть ли у вас аналогичные требования к приложениям. Если эти рекомендации по проектированию окажутся неадекватными, обратитесь к таблицам, приведенным на страницах допусков отверстий и валов.

Общий

- Типичный материал 6061-T651 в соответствии с QQ-A-250/11 или аналогичный алюминиевый сплав для базовых компонентов сопряжения.

- Установочный штифт – из нержавеющей стали 304, 306, 18-8 и т.

д.. или аналогичные.

д.. или аналогичные. - Применение — эти посадки предназначены для размещения или выравнивания двух компонентов. Допустима некоторая сдвигающая нагрузка, проектировщик должен определить допустимые пределы напряжения для своего конкретного применения.

Эти посадки не совпадают. Расчеты фиксированного крепежа покажут минимальное взаимодействие между установочными штифтами и отверстиями для скользящей посадки. Дюбельные штифты следует устанавливать в отверстия с прессовой посадкой после отделочных работ и не удалять их после этого. После первой сборки сопрягаемых компонентов следует отметить ориентацию сборки для повторной сборки сопрягаемых штифтов. Оптимально проектировать для сборки одной конфигурации (защита от дурака).

Иллюстрации приложений см. внизу страницы.

Установочный штифт | Отверстие для прессовой посадки | Отверстие для скользящей посадки | Глубина отверстия | Штифт |

.031 | Диам. 0,0305 +/-.0005 | Диам. 0,0320 +/-.0005 | .055 +/-.010 | .025 +/-.010 |

.062 | Диам. 0,0620 +/-.0005 | Диам. 0,0635 +/-.0005 | .070 +/-.010 | . |

.094 | Диам. 0,0935 +/-.0005 | Диам. 0,0955 +/-.0005 | .095 +/-.010 | .060 +/-.015 |

.125 | Диам. 0,1245 +/-.0005 | Диам. 0,1265 +/-.0005 | .110 +/-.010 | .075 +/-.015 |

. | Диаметр .1870 +/-.0005 | Диам. 0,1895 +/-.0005 | .145 +/-.010 | .110 +/-.015 |

.250 | Диам. 0,2495 +/-.0005 | Диам. 0,2520 +/-.0005 | .175 +/-.010 | .140 +/-.015 |

Щелкни по изображению, чтобы увеличить его (всплывающее окно)

Конструкция с отверстием для проскальзывания

Родственный:

Таблица незакаленных шлифованных штифтов американского национального стандарта пер.

Основное назначение — применение в тихоходных передачах и узлах неподвижного соединения.Среди клиновых шпонок выделяют:

Основное назначение — применение в тихоходных передачах и узлах неподвижного соединения.Среди клиновых шпонок выделяют: Для исключения коррозии, муфта и вал соединяются с натягом. Концы производятся обычно со скругленными или плоскими концами. Для скругленного типа рабочей поверхностью считается длина прямых краев. Паз нарезается с помощью фрезы.Передача усилия происходит путем давления поверхности паза на шпонку, которая передает крутящий момент на паз ступицы. Данный тип соединения призматической шпонкой часто используется для подвижных соединений, поэтому используют дополнительное крепление с помощью винтов. Как и многие другие типы выполняет функцию предохранителя при смятии и срезе.

Для исключения коррозии, муфта и вал соединяются с натягом. Концы производятся обычно со скругленными или плоскими концами. Для скругленного типа рабочей поверхностью считается длина прямых краев. Паз нарезается с помощью фрезы.Передача усилия происходит путем давления поверхности паза на шпонку, которая передает крутящий момент на паз ступицы. Данный тип соединения призматической шпонкой часто используется для подвижных соединений, поэтому используют дополнительное крепление с помощью винтов. Как и многие другие типы выполняет функцию предохранителя при смятии и срезе.

3

3 Заливает указанное количество смолы и катализатора в миксер, запускает миксер и выливает смесь, после

указанный период, в бак для замачивания. Устанавливает катушки стекловолоконной ровницы на веретена, протягивает пряди

через направляющие в резервуар для замачивания и пропускает концы пропитанных смолой волокон через головку преформы. Прикрепляет

пряди стекловолокна к концу предыдущего дюбеля или привязывают пряди к проволоке и протягивают волокна через

трубка контроля диаметра. Запускает двигатель для протягивания стекловолокна через резервуар для замачивания, головку преформы, диаметр

контрольные трубки и печь для отверждения. Отпиливает затвердевшие дюбели на заданную длину или удаляет дюбели, срезанные

автоматическая отрезная пила. Соблюдает цвет и форму дюбелей на соответствие стандартам. Регулирует

элементы управления для регулирования температуры печи и скорости вытяжки в соответствии со стандартами.

Заливает указанное количество смолы и катализатора в миксер, запускает миксер и выливает смесь, после

указанный период, в бак для замачивания. Устанавливает катушки стекловолоконной ровницы на веретена, протягивает пряди

через направляющие в резервуар для замачивания и пропускает концы пропитанных смолой волокон через головку преформы. Прикрепляет

пряди стекловолокна к концу предыдущего дюбеля или привязывают пряди к проволоке и протягивают волокна через

трубка контроля диаметра. Запускает двигатель для протягивания стекловолокна через резервуар для замачивания, головку преформы, диаметр

контрольные трубки и печь для отверждения. Отпиливает затвердевшие дюбели на заданную длину или удаляет дюбели, срезанные

автоматическая отрезная пила. Соблюдает цвет и форму дюбелей на соответствие стандартам. Регулирует

элементы управления для регулирования температуры печи и скорости вытяжки в соответствии со стандартами.

д.. или аналогичные.

д.. или аналогичные.

040 +/-.010

040 +/-.010 187

187