Шпоночный паз на валу: Размеры шпонок и шпоночных пазов по ГОСТ

alexxlab | 12.05.2018 | 0 | Разное

Шпоночный паз: размеры по ГОСТ

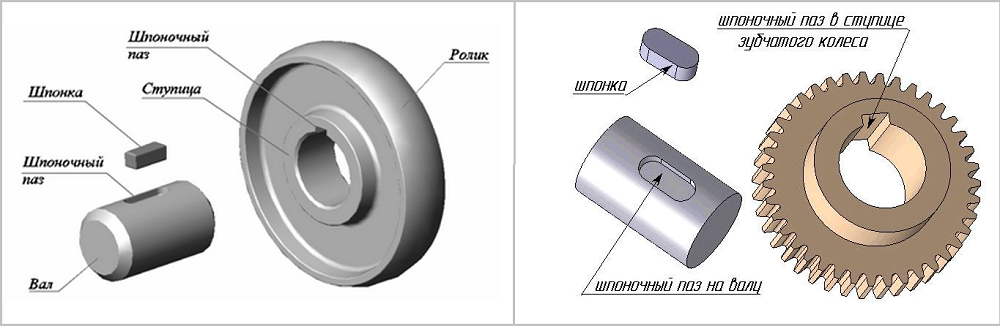

Как средство для передачи вращения шпонка используется повсеместно. На первый взгляд здесь нет ничего сложного: вырезал шпоночный паз, вставили, узел готов. Почему шпоночное соединение, несмотря на довольно устаревшую технологию, не потеряло своей актуальности?

Шпоночные соединения

Шпонка представляет собой некую деталь, являющуюся промежуточным звеном для передачи вращательного момента вала ступице. Данный процесс осуществляется за счет образования напряжения смятия шпоночных пазов. Именно по этой причине шпоночные соединения относят к группе жесткого способа передачи вращения.

В большинстве случаев шпонками пользуются в низко нагруженных изделиях. Преимущественно для деталей мелкой серии. Происходит это из-за малой несущей нагрузки шпонок, причина которой кроется в наличии следующих недостатков:

- Шпоночные пазы уменьшают поперечную площадь вала, что отрицательно влияет на его прочностные характеристики. Особенно это имеет сильный эффект на пустотелых валах с отношением внутреннего и наружного радиусов 0,6. Изготовление шпоночных пазов в таких условиях является неприемлемым.

- Форма паза отличается резкими переходами, что служит причиной образования концентраторов напряжения. Все это заметно снижает устойчивость соединения к циклическим нагрузкам.

- Достаточно низкая технологичность.

Несмотря на все вышеуказанные недочеты шпонки все равно активно применяются в отраслях машиностроения из-за упрощенной конструкции и низкой стоимости. Но на массовом и крупносерийном производстве высоко ответственных деталей шпонки уступили более совершенным во всех планах шлицевым соединениям.

Виды шпонок

Современное производство предоставляет свыше 20 наименований разного рода.. Но среди них выделяют следующие наиболее применяемые типы в машиностроении:

- Клиновые – используются на концевых установках и являются разновидностью забивных шпонок. Такое шпоночное соединение применяют при диаметре вала от 100 мм. В настоящее время встречаются крайне редко. Причина этого кроется в высокой вероятности перетяжки узла и смещении соосности ступицы и вала под воздействием одностороннего усилия. А также затрудненное извлечение шпонок.

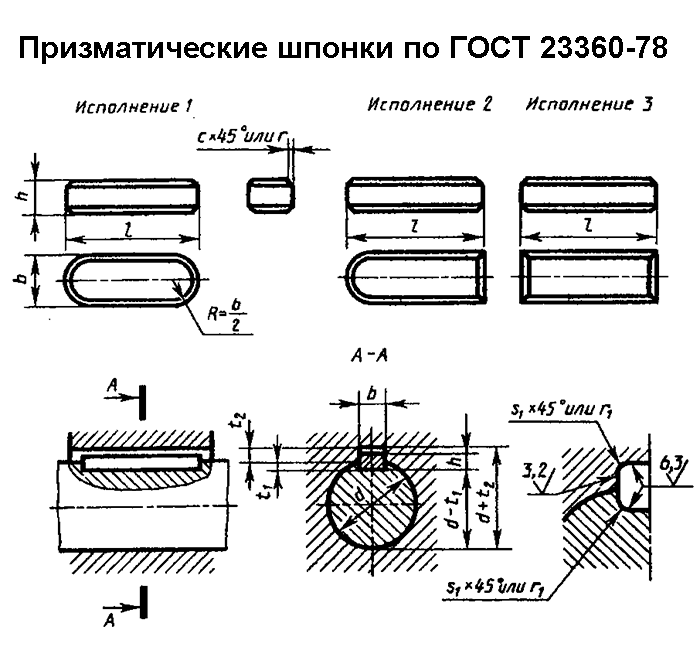

- Призматические. Размеры паза регулируются ГОСТ 23360-78. Они наиболее востребованы в промышленности из-за оптимального соотношения прочности и технологичности. Существует две их разновидности: врезные и закладные. Врезные шпонки устанавливаются с натягом, а закладные с небольшим зазором.

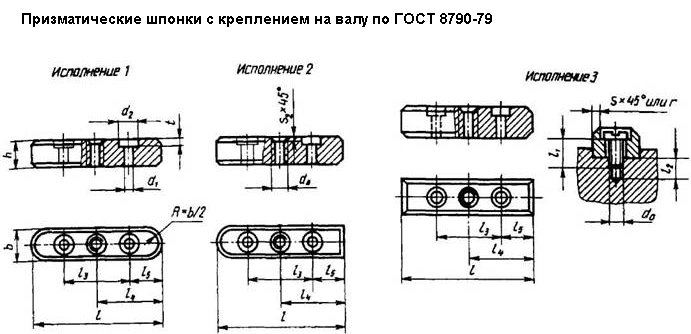

- Направляющие шпонки. От призматических их отличает наличие отверстий под крепеж на валу. Помимо передачи вращения они служат элементом для направления деталей.

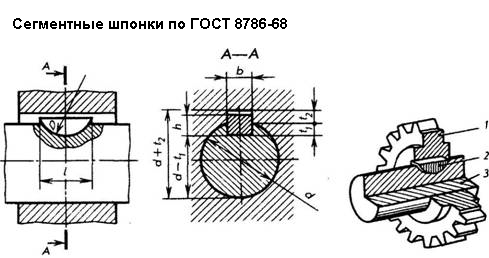

- Сегментные шпонки выделяются среди остальных повышенной технологичностью вырезания пазов. Пазы изготавливают с помощью дисковых фрез, что обеспечивает им большее значение точности и производительности. Крепеж шпонок на валах также отличается более высокой устойчивостью из-за более глубокого врезания в их поверхность. Однако одновременно все эти достоинства являются причиной существенного ослабления вала. Это обстоятельство наряду с небольшой длиной паза приводит к появлению повышенных напряжений, которые и ограничивают использование шпонок малонагруженными изделиями.

Стоит отметить, что шпоночные пазы изготавливаются методом фрезерования, долбления протяжки. Наиболее распространено их получение пальчиковой фрезой, поскольку этот способ обеспечивает относительно благоприятное распределение напряжение и приемлемую технологичность.

Материал

Для шпонок наиболее подходят стали с содержанием углерода свыше 0,4%. Именно такой состав обеспечивает необходимое значение износостойкости, прочности и твердости. Сюда относятся конструкционные стали марок 45 и 50, а также сталь обыкновенного качества Ст.6.

Применение более дорогих аналогов стальных сплавов не имеет смысла, поскольку повышенная жесткость шпонки увеличивает вероятности пазов валов и ступицы. Для улучшения условий передачи вращения куда выгодней воспользоваться другими более оптимальными.

Маркировка

Обозначение шпоночного крепления вала на ступице покажем на примерах. Шпонка призматическая с шириной 18 мм, высотой 11 мм и длиной 50 мм маркируется:

Шпонка 18х11х50 ГОСТ 8789-68

Стоит заметить, что посадочные размеры пазов отличаются. Их значения находятся в соответствующих стандартах шпоночных соединений.

Таблица 1. Размеры и предельные отклонения призматических шпонок и шпоночных пазов по ГОСТ 23360-78.

| Диаметр вала d | Сечение шпонки

|

Шпоночный паз | Длина l

мм |

||||||||||

| Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | |||||||||||

| Свободное соединение | Номинальное соединение | Плотное соед. | Вал t1 | Втулка t2 | |||||||||

| Вал (Н9) | Втулка

(D10) |

Вал (N9) | Втулка

(JS9) |

Вал и втулка (Р9) | Ном.. | Ном. | Пред.

откл. |

не более | не менее | ||||

| Cв.12 до 17

» 17 » 22 |

5×5

6×6 |

+0,030 | +0,078 +0,030 | 0

-0,030 |

±0,015 | -0,012

-0,042 |

3,0

3,5 |

+0,1

0 |

2,3

2,8 |

+0,1

0 |

0,25

0,25 |

0,16

0,16 |

10-56

14-70 |

| Св. 22 до 30

» 30 » 38 |

8×7 | +0,036 | +0,098

+0,040 |

0

-0,036 |

±0,018 | -0,015

-0,051 |

4,0

5,0 |

+0,2

0 |

3,3

3,3 |

+0,2

0 |

0,25

0,4 |

0,16

0,25 |

18-90 |

| 10×8 | 22-110 | ||||||||||||

| Св. 38 до 44

» 44 » 50 » 50 » 58 » 58 » 65 |

12×8 | +0,043 | +0,120

+0,050 |

0

-0,043 |

±0,021 | -0,018

-0,061 |

5,0 | 3,3 | 0,4 | 0,25 | 28-140 | ||

| 14×9 | 5,5 | 3,8 | 36-160 | ||||||||||

| 16×10 | 6,0 | 4,3 | 45-180 | ||||||||||

| 18×11 | 7,0 | 4,4 | 50-200 | ||||||||||

| Св. 65 до 75

» 75 » 85 » 85 » 95 |

20×12 | +0,052 | +0,149

+0,065 |

0

-0,052 |

±0,026 | -0,022

-0,074 |

7,5 | 4,9 | 0,6 | 0,4 | |||

| 22×14 | 9,0 | 5,4 | 63-250 | ||||||||||

| 24×14 | 9,0 | 5,4 | 70-280 | ||||||||||

Таблица 2. Предельные отклонения размеров (d + t1) и (d + t2).

| Высота шпонок | Предельное отклонение размеров | |

| d + t1 | d + t2 | |

| От 2 до 6 | 0 -0,1 |

+0,1 0 |

| Св. 6 до 18 | 0 -0,2 |

+0,2 0 |

| Св. 18 до 50 | 0 -0,3 |

+0,3 0 |

Таблица 3. Размеры призматических шпонок с креплением на валу по ГОСТ 8790-79.

| Ширина b (h9) | Высота h (h21) | Радиус закругления r или фаска s1 x 45° | Диаметр d0 | Длина l2 | Длина l (h24) | Винты по ГОСТ 1491-80 | ||

| не менее | не более | от | до | |||||

| 8 | 7 | 0 25 | 0,40 | М3 | 7 | 25 | 90 | М3×8 |

| 10 | 8 | 0,40 | 0,60 | 8 | 25 | 110 | М3×10 | |

| 12 | М4 | 10 | 28 | 140 | М4×10 | |||

| 14 | 9 | М5 | 36 | 160 | М5×12 | |||

| 16 | 10 | М6 | 11 | 45 | 180 | М6×14 | ||

| 18 | 11 | 50 | 200 | |||||

| 20 | 12 | 0,60 | 0,80 | 56 | 220 | |||

| 22 | 14 | М8 | 16 | 63 | 250 | М8×20 | ||

| 25 | 70 | 280 | ||||||

| 28 | 16 | 80 | 320 | |||||

| 32 | 18 | М10 | 18 | 90 | 360 | М10×25 | ||

| 36 | 20 | 1,00 | 1,20 | 100 | 400 | |||

| 40 | 22 | М12 | 22 | 100 | 400 | М12×30 | ||

| 45 | 25 | 125 | 450 | |||||

Таблица 4. Размеры и предельные отклонения сегментных шпонок и шпоночных пазов по ГОСТ 8786-68.

| Диаметр вала d | Размеры шпонки b×h×D | Шпоночный паз | |||||||

| Передающих вращающий момент | Фиксирующих элементы | Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | |||||

| Вал t1 | Втулка t2 | ||||||||

| Номин. | Пред. откл. | Номин. | Пред. откл. | не менее | не более | ||||

| От 3 до 4

Св. 4 » 5 |

От 3 до 4

Св. 4 » 6 |

1×1,4×4

1,5×2,6×7 |

1,0

1,5 |

1,0

2,0 |

+0,1 0 | 0,6

0,8 |

+0,1

0 |

0,08 | 0,16 |

| Св. 5 » 6

» 6 » 7 |

Св. 6 » 8

» 8 » 10 |

2×2,6×7

2×3,7×10 |

2,0 | 1,8

2,9 |

1,0

1,0 |

||||

| Св. 7 до 8 | Св. 10 до 12 | 2,5×3,7×10 | 2,5 | 2,7 | 1,2 | ||||

| Св. 8 до 10

» 10 » 12 |

Св. 12 до 15

» 15 » 18 |

3×5×13 3×6,5×16 | 3,0 | 3,8

5,3 |

+0,2 0 | 1,4

1,4 |

|||

| Св. 12 до 14

» 14 » 16 |

Св. 18 до 20

» 20 » 22 |

4×6,5×16

4×7,5×19 |

4,0 | 5,0

6,0 |

1,8

1,8 |

0,16 | 0,25 | ||

| Св. 16 до 18

» 18 » 20 |

Св. 22 до 25

» 25 » 28 |

5×6,5×16 5×7,5×19 | 5,0 | 4,5

5,5 |

2,3

2,3 |

||||

| Св. 20 до 22 | Св. 28 до 32 | 5×9×22 | 7,0 | +0,3

0 |

2,3 | ||||

| Св. 22 до 25

» 25 » 28 |

Св. 32 до 36

» 36 » 40 |

6×9×22 6×10×25 | 6,0 | 6,5

7,5 |

2,8

2,8 |

||||

| Св. 28 до 32 | Св. 40 | 8×11×28 | 8,0 | 8,0 | 3,3 | +0,2

0 |

0,25 | 0,40 | |

| Св. 32 до 38 | Св. 40 | 10×13×32 | 10,0 | 10,0 | 3,3 | ||||

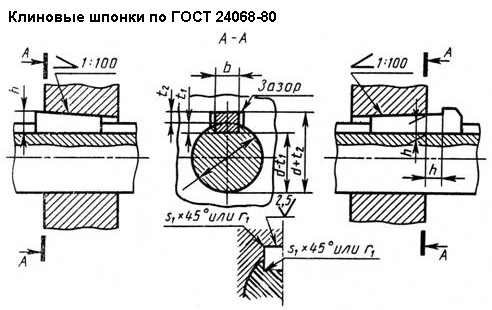

Таблица 5.1 Размеры и предельные отклонения клиновых шпонок и шпоночных пазов по ГОСТ 24068-80.

| Ширина b (h9) | Высота h (h21) | Радиус закругления r или фаска s1 x 45° | Длина l (h24) | Высота шпоночной головки | ||

| не менее* | не более | от | до | |||

| 2 | 2 | 0,16 | 0,25 | 6 | 20 | — |

| 3 | 3 | 6 | 36 | — | ||

| 4 | 4 | 8 | 45 | 7 | ||

| 5 | 5 | 0,25 | 0,40 | 10 | 56 | 8 |

| 6 | 6 | 14 | 70 | 10 | ||

| 8 | 7 | 18 | 90 | 11 | ||

| 10 | 8 | 0,40 | 0,60 | 22 | 110 | 12 |

| 12 | 8 | 28 | 140 | 12 | ||

| 14 | 9 | 36 | 160 | 14 | ||

| 16 | 10 | 45 | 180 | 16 | ||

| 18 | 11 | 50 | 200 | 18 | ||

| 20 | 12 | 0,60 | 0,80 | 56 | 220 | 20 |

| 22 | 14 | 63 | 250 | 22 | ||

| 25 | 14 | 70 | 280 | 22 | ||

| 28 | 16 | 80 | 320 | 25 | ||

| 32 | 18 | 90 | 360 | 28 | ||

| 36 | 20 | 1,00 | 1,20 | 100 | 400 | 32 |

| 40 | 22 | 100 | 400 | 36 | ||

| 45 | 25 | 110 | 450 | 40 | ||

| 50 | 28 | 125 | 500 | 45 | ||

| 56 | 32 | 1,60 | 2,00 | 140 | 500 | 50 |

| 63 | 32 | 160 | 500 | 50 | ||

| 70 | 36 | 180 | 500 | 56 | ||

| 80 | 40 | 2,50 | 3,00 | 200 | 500 | 63 |

| 90 | 45 | 220 | 500 | 70 | ||

| 100 | 50 | 250 | 500 |

80 |

||

Таблица 5.2 Размеры и предельные отклонения клиновых шпонок и шпоночных пазов по ГОСТ 24068-80.

| Диаметр вала | Сечение шпонки bхh | Шпоночный паз | ||||||

| Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | ||||||

| Вал и втулка (D10) | Вал t1 | Втулка t2 | ||||||

| Номин. | Пред. откл. | Номин. | Пред. откл. | не менее | не более | |||

| От 6 до 8 | 2х2 | 2 | 1,2 | +0,1 0 |

0,5 | +0,1 0 |

0,08 | 0,16 |

| Св. 8 до 10 | 3х3 | 3 | 1,8 | 0,9 | ||||

| Св. 10 до 12 | 4х4 | 4 | 2,5 | 1,2 | ||||

| Св. 12 до 17 | 5х5 | 5 | 3,0 | 1,7 | 0,16 | 0,25 | ||

| Св. 17 до 22 | 6х6 | 6 | 3,5 | 2,2 | ||||

| Св. 22 до 30 | 8х7 | 8 | 4,0 | +0,2 0 |

2,4 | +0,2 0 |

||

| Св. 30 до 38 | 10х8 | 10 | 5,0 | 2,4 | 0,25 | 0,40 | ||

| Св. 38 до 44 | 12х8 | 12 | 5,0 | 2,4 | ||||

| Св. 44 до 50 | 14х9 | 14 | 5,5 | 2,9 | ||||

| Св. 50 до 58 | 16х10 | 16 | 6 | 3,4 | ||||

| Св. 58 до 65 | 18х11 | 18 | 7 | 3,4 | ||||

| Св. 65 до 75 | 20х12 | 20 | 7,5 | 3,9 | 0,40 | 0,60 | ||

| Св. 75 до 85 | 22х14 | 22 | 9 | 4,4 | ||||

| Св. 85 до 95 | 25х14 | 25 | 9 | 4,4 | ||||

| Св. 95 до 110 | 28х16 | 28 | 10 | 5,4 | ||||

| Св. 110 до 130 | 32х18 | 32 | 11 | 6,4 | ||||

| Св. 130 до 150 | 36х20 | 36 | 12 | +0,3 0 |

7,1 | +0,3 0 |

0,70 | 1,00 |

| Св. 150 до 170 | 40х22 | 40 | 13 | 8,1 | ||||

| Св. 170 до 200 | 45х25 | 45 | 15 | 9,1 | ||||

| Св. 200 до 230 | 50х28 | 50 | 17 | 10,1 | ||||

| Св. 230 до 260 | 56х32 | 56 | 20 | 11,1 | 1,20 | 1,60 | ||

| Св. 260 до 290 | 63х32 | 63 | 20 | 11,1 | ||||

| Св. 290 до 330 | 70х36 | 70 | 22 | 13,1 | ||||

| Св. 330 до 380 | 80х40 | 80 | 25 | 14,1 | 2,00 | 2,50 | ||

| Св. 380 до 440 | 90х45 | 90 | 28 | 16,1 | ||||

| Св. 440 до 500 | 100х50 | 100 | 31 | 18,1 | ||||

Оцените статью:

Рейтинг: 0/5 – 0 голосов

Шпонка. Шпоночный паз. | МеханикИнфо

Шпоночный материал предназначен для передачи крутящего момента с одной детали на другую. Препятствует вращению одной детали относительно другой. В зависимости от диаметра вала, на которые подгоняется шпонка, будет меняться её ширина и высота, а на валу – глубина шпоночного паза.

Шпоночные пазы на валу делают на фрезерном станке, а на другой детали, которая садится на вал (зубчатое колесо, втулка, полумуфта, муфта и т.д.) на долбежном станке (смотрите видео). Также возможно изготовление шпоночного паза на токарном станке (смотрите видео).

Существует несколько видов шпонок: призматические, клиновые, сегментные, цилиндрические и тангенциальные. Они могут быть как открытого, так и закрытого типа. Все они изготавливаются согласно стандартам ГОСТ, которые устанавливают размеры и предельные отклонение шпоночных пазов и шпонок:

ГОСТ 24071-97 – сегментные шпоночные пазы и шпонки;

ГОСТ 24068-80 – клиновые шпоночные пазы и шпонки;

ГОСТ 23360-78 – призматические шпоночные пазы и шпонки;

ГОСТ 10748-79 – призматические высокие шпоночные пазы и шпонки;

ГОСТ 24069-80 – тангенциальные нормальные шпоночные пазы и шпонки;

ГОСТ 12207-79 – цилиндрические шпоночные пазы и шпонки;

ГОСТ 8790-79 – призматические шпоночные пазы и шпонки с креплением на валу.

Материалом для шпонок могут служить различные сорта стали, чаще всего это углеродистые стали (Ст45, Ст60). Одним из главных условий, предъявляемых к шпонкам, является симметричность всех её боковых стенок, а также недопустима подгонка шпонки с заусеницами и забоинами.

Одним из главных плюсов шпонки является простота конструкции, надёжность и небольшая стоимость. Сборка такого рода соединения не занимает много времени.

Ниже вы можете ознакомится с таблицами размеров и предельных отклонение шпоночных пазов и шпонок.

Шпонка. Шпоночный паз. Виды, размеры и предельные отклонения.

Призматические шпонки по ГОСТ 23360-78.

Рис 1. Основные обозначения призматических шпонок и шпоночных пазов.

Таблица 1. Размеры и предельные отклонения призматических шпонок и шпоночных пазов по ГОСТ 23360-78.

| Диаметр вала d | Сечение шпонки bхh | Шпоночный паз | Длина l мм | ||||||||||

| Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | |||||||||||

| Свободное соединение | Номинальное соединение | Плотное соед. | Вал t1 | Втулка t2 | |||||||||

| Вал (Н9) | Втулка (D10) | Вал (N9) | Втулка (JS9) | Вал и втулка (Р9) | Ном.. | Ном. | Пред. откл. | не более | не менее | ||||

| Cв.12 до 17 » 17 » 22 | 5×5 6×6 | +0,030 | +0,078 +0,030 | 0 -0,030 | ±0,015 | -0,012 -0,042 | 3,0 3,5 | +0,1 0 | 2,3 2,8 | +0,1 0 | 0,25 0,25 | 0,16 0,16 | 10-56 14-70 |

| Св. 22 до 30 » 30 » 38 | 8×7 | +0,036 | +0,098 +0,040 | 0 -0,036 | ±0,018 | -0,015 -0,051 | 4,0 5,0 | +0,2 0 | 3,3 3,3 | +0,2 0 | 0,25 0,4 | 0,16 0,25 | 18-90 |

| 10×8 | 22-110 | ||||||||||||

| Св. 38 до 44 » 44 » 50 » 50 » 58 » 58 » 65 | 12×8 | +0,043 | +0,120 +0,050 | 0 -0,043 | ±0,021 | -0,018 -0,061 | 5,0 | 3,3 | 0,4 | 0,25 | 28-140 | ||

| 14×9 | 5,5 | 3,8 | 36-160 | ||||||||||

| 16×10 | 6,0 | 4,3 | 45-180 | ||||||||||

| 18×11 | 7,0 | 4,4 | 50-200 | ||||||||||

| Св. 65 до 75 » 75 » 85 » 85 » 95 | 20×12 | +0,052 | +0,149 +0,065 | 0 -0,052 | ±0,026 | -0,022 -0,074 | 7,5 | 4,9 | 0,6 | 0,4 | 56-220 | ||

| 22×14 | 9,0 | 5,4 | 63-250 | ||||||||||

| 24×14 | 9,0 | 5,4 | 70-280 | ||||||||||

.

Таблица 2. Предельные отклонения размеров (d + t1) и (d + t2).

| Высота шпонок | Предельное отклонение размеров | |

| d + t1 | d + t2 | |

| От 2 до 6 | 0 -0,1 | +0,1 0 |

| Св. 6 до 18 | 0 -0,2 | +0,2 0 |

| Св. 18 до 50 | 0 -0,3 | +0,3 0 |

.

Призматические шпонки с креплением на валу по ГОСТ 8790-79.

Рис 2. Основные обозначения призматических шпонок с креплением на валу и шпоночных пазов.

Таблица 3. Размеры призматических шпонок с креплением на валу по ГОСТ 8790-79.

| Ширина b (h9) | Высота h (h21) | Радиус закругления r или фаска s1 x 45° | Диаметр d0 | Длина l2 | Длина l (h24) | Винты по ГОСТ 1491-80 | ||

| не менее | не более | от | до | |||||

| 8 | 7 | 0 25 | 0,40 | М3 | 7 | 25 | 90 | М3×8 |

| 10 | 8 | 0,40 | 0,60 | 8 | 25 | 110 | М3×10 | |

| 12 | М4 | 10 | 28 | 140 | М4×10 | |||

| 14 | 9 | М5 | 36 | 160 | М5×12 | |||

| 16 | 10 | М6 | 11 | 45 | 180 | М6×14 | ||

| 18 | 11 | 50 | 200 | |||||

| 20 | 12 | 0,60 | 0,80 | 56 | 220 | |||

| 22 | 14 | М8 | 16 | 63 | 250 | М8×20 | ||

| 25 | 70 | 280 | ||||||

| 28 | 16 | 80 | 320 | |||||

| 32 | 18 | М10 | 18 | 90 | 360 | М10×25 | ||

| 36 | 20 | 1,00 | 1,20 | 100 | 400 | |||

| 40 | 22 | М12 | 22 | 100 | 400 | М12×30 | ||

| 45 | 25 | 125 | 450 | |||||

.

Сегментные шпонки по ГОСТ 8786-68.

Рис 3. Основные обозначения сегментных шпонок и шпоночных пазов.

Таблица 4. Размеры и предельные отклонения сегментных шпонок и шпоночных пазов по ГОСТ 8786-68.

| Диаметр вала d | Размеры шпонки b×h×D | Шпоночный паз | |||||||

| Передающих вращающий момент | Фиксирующих элементы | Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | |||||

| Вал t1 | Втулка t2 | ||||||||

| Номин. | Пред. откл. | Номин. | Пред. откл. | не менее | не более | ||||

| От 3 до 4 Св. 4 » 5 | От 3 до 4 Св. 4 » 6 | 1×1,4×4 1,5×2,6×7 | 1,0 1,5 | 1,0 2,0 | +0,1 0 | 0,6 0,8 | +0,1 0 | 0,08 | 0,16 |

| Св. 5 » 6 » 6 » 7 | Св. 6 » 8 » 8 » 10 | 2×2,6×7 2×3,7×10 | 2,0 | 1,8 2,9 | 1,0 1,0 | ||||

| Св. 7 до 8 | Св. 10 до 12 | 2,5×3,7×10 | 2,5 | 2,7 | 1,2 | ||||

| Св. 8 до 10 » 10 » 12 | Св. 12 до 15 » 15 » 18 | 3×5×13 3×6,5×16 | 3,0 | 3,8 5,3 | +0,2 0 | 1,4 1,4 | |||

| Св. 12 до 14 » 14 » 16 | Св. 18 до 20 » 20 » 22 | 4×6,5×16 4×7,5×19 | 4,0 | 5,0 6,0 | 1,8 1,8 | 0,16 | 0,25 | ||

| Св. 16 до 18 » 18 » 20 | Св. 22 до 25 » 25 » 28 | 5×6,5×16 5×7,5×19 | 5,0 | 4,5 5,5 | 2,3 2,3 | ||||

| Св. 20 до 22 | Св. 28 до 32 | 5×9×22 | 7,0 | +0,3 0 | 2,3 | ||||

| Св. 22 до 25 » 25 » 28 | Св. 32 до 36 » 36 » 40 | 6×9×22 6×10×25 | 6,0 | 6,5 7,5 | 2,8 2,8 | ||||

| Св. 28 до 32 | Св. 40 | 8×11×28 | 8,0 | 8,0 | 3,3 | +0,2 0 | 0,25 | 0,40 | |

| Св. 32 до 38 | Св. 40 | 10×13×32 | 10,0 | 10,0 | 3,3 | ||||

.

Клиновые шпонки по ГОСТ 24068-80.

Рис 4. Основные обозначения клиновых шпонок и шпоночных пазов.

Таблица 5.1 Размеры и предельные отклонения клиновых шпонок и шпоночных пазов по ГОСТ 24068-80.

| Ширина b (h9) | Высота h (h21) | Радиус закругления r или фаска s1 x 45° | Длина l (h24) | Высота шпоночной головки | ||

| не менее* | не более | от | до | |||

| 2 | 2 | 0,16 | 0,25 | 6 | 20 | — |

| 3 | 3 | 6 | 36 | — | ||

| 4 | 4 | 8 | 45 | 7 | ||

| 5 | 5 | 0,25 | 0,40 | 10 | 56 | 8 |

| 6 | 6 | 14 | 70 | 10 | ||

| 8 | 7 | 18 | 90 | 11 | ||

| 10 | 8 | 0,40 | 0,60 | 22 | 110 | 12 |

| 12 | 8 | 28 | 140 | 12 | ||

| 14 | 9 | 36 | 160 | 14 | ||

| 16 | 10 | 45 | 180 | 16 | ||

| 18 | 11 | 50 | 200 | 18 | ||

| 20 | 12 | 0,60 | 0,80 | 56 | 220 | 20 |

| 22 | 14 | 63 | 250 | 22 | ||

Шпоночное соединение – разновидность соединения, состоящего из шпонки на валу и ступицы. Шпонкой называется деталь, которая соединяет узлы путем установки в пазы. Основной ее функцией является передача вращающего момента между узлами. Существует определенная стандартизация их разновидностей. Шпонка имеет специальные пазы, вырезанные путем фрезерования.

Применение

Основным применением шпоночных соединений является монтаж на вал с помощью пазового соединения. В большинстве своем шпоночный паз напоминает клин. Такой тип соединения деталей позволяет валу и ступице не проворачиваться относительно оси друг друга. Фиксированное положение ступицы к валу со шпонкой позволяет добиться высокого КПД при передаче усилия.

Наиболее часто шпоночное соединение можно встретить в машиностроении, при строительстве станков. Часто она используется при производстве автомобилей и других механизмов, где требуется повышенная надежность фиксации деталей машин. Высокая надежность достигается благодаря функции предохранительного узла вала со шпоночным пазом.

Шпонка выступает предохранителем в случаях превышения максимального уровня крутящего момента. В подобных случаях происходит срез шпонки, поглощая чрезмерную нагрузку она снимает ее из вала и ступицы.

Благодаря своим свойствам она стала широко распространенной в машиностроении, она отличается высокой эффективностью, простотой изготовления и монтажа, а также низкой стоимостью. Подобные характеристики особо важны в промышленном производстве, особенно в сельском хозяйстве. В разгар сезона часто возникают случаи поломок отдельных узлов, которые нужно заменить максимально быстро. Чаще всего можно встретить в узлах пресс-подборщиков.

Учитывая все вышесказанное, выделяются основные позиции, для чего нужна шпонка:

- Обеспечение безопасность соединяемых узлов при повышенных нагрузках.

- Достижение высокой степени фиксации отдельных элементов механического узла.

- Выполняет функцию предупреждения проворачивания узла и ступицы.

- Надежность подобного соединения превышает надежность аналогов при фиксации вала с деталями.

В общем, встретить шпоночное соединение можно практически в любом сложном механизме, что обусловлено его техническими характеристиками.

Виды шпонок

Основные виды шпонок делят на два типа: напряженные и ненапряженные. Среди которых выделяются такие типы шпонок:

- Клиновые. Особый тип, который отличаются углом наклона верхней грани. В общем разделение на виды происходит исходя из классификации шпоночных соединений. Устанавливается в паз с помощью физической силы, ударным методом. Применение такого типа соединения позволяет добиться необходимого напряжения. Нарезанный клин, находясь в пазе, распирает его изнутри. За счет силы прижатия, вал и ступица совместно вращаются.Используется довольно редко, так как ее использование предусматривает индивидуальный подгон. Это можно считать недостатком для массового производства механизмов. Основное назначение — применение в тихоходных передачах и узлах неподвижного соединения.

Среди клиновых шпонок выделяют:

Среди клиновых шпонок выделяют:- врезные;

- на лыске;

- фрикционные;

- без головки и с головкой.

- Сегментные. Производятся в виде сегментной пластины, загоняемой в паз. Производиться методом фрезерования. Широко применяются в производстве, так как просты в изготовлении, не требуют особой точности при нарезании и легко устанавливается. Отличается установкой в боле глубокий паз, в сравнении с аналогами. Глубокий паз не подходит для больших нагрузок, так как значительно снижает прочность вала, поэтому используется при небольших крутящих моментов.

На длинных ступицах может устанавливаться несколько шпонок, так как они имеют фиксированную длину. Выполняют предохранительную функцию на срез и смятие.

На длинных ступицах может устанавливаться несколько шпонок, так как они имеют фиксированную длину. Выполняют предохранительную функцию на срез и смятие. - Призматические. Отличаются параллельными гранями, которые устанавливаются в паз и фиксируют ступицу. Рабочими гранями в таки случаях являются боковые. Относятся к ненапряженному типу шпоночных соединений, поэтому существует вероятность возникновения коррозии в месте соединения. Для исключения коррозии, муфта и вал соединяются с натягом. Концы производятся обычно со скругленными или плоскими концами. Для скругленного типа рабочей поверхностью считается длина прямых краев. Паз нарезается с помощью фрезы.Передача усилия происходит путем давления поверхности паза на шпонку, которая передает крутящий момент на паз ступицы. Данный тип соединения призматической шпонкой часто используется для подвижных соединений, поэтому используют дополнительное крепление с помощью винтов. Как и многие другие типы выполняет функцию предохранителя при смятии и срезе.

- Цилиндрические. Штифты в таких шпонках изготавливаются в виде цилиндров. Работаю в натяжении с отверстием на торце вала, которое высверливается под соответствующие размеры шпонок. Используется в тех случаях, когда ступица устанавливается на конце вала. Требует особого подхода к монтажу шпоночных соединений.Позволяют работать на срез и смятие. Поэтому выбор шпонки производят исходя из прочности на смятие.

- Клиновые. Особый тип, который отличаются углом наклона верхней грани. В общем разделение на виды происходит исходя из классификации шпоночных соединений. Устанавливается в паз с помощью физической силы, ударным методом. Применение такого типа соединения позволяет добиться необходимого напряжения. Нарезанный клин, находясь в пазе, распирает его изнутри. За счет силы прижатия, вал и ступица совместно вращаются.Используется довольно редко, так как ее использование предусматривает индивидуальный подгон. Это можно считать недостатком для массового производства механизмов. Основное назначение — применение в тихоходных передачах и узлах неподвижного соединения.

Исходя из типа посадки выделяются:

- Свободная – применяется в случаях, когда выполнять сварочные работы довольно сложно и есть необходимость подвижного сцепления деталей во время работы.

- Плотная – нужна для создания сцеплений, движение которых во время работы выполняется в одном пространственном положении.

Обозначения на чертежах

На чертежах обозначение призматических шпонок происходит исходя из нормативного документа ГОСТ. Они делятся на шпоночные пазы: высокие, нормальной высоты и направляющие. Рабочими гранями у них являются боковые.

На сборочном чертеже обозначение выполняется с учетом диаметра вала, крутящего момента, сечения и длины.

Например:

Шпонка 3–20Х12Х120 ГОСТ 23360-78;

Где 3 – исполнение, 20Х12 – сечение, 120 – длина.

Скачать ГОСТ 23360-78

Обозначение остальных типов шпонок на изображениях выполняется таким же образом, исходя из соответствующих ГОСТов, разработанных для каждой отдельной модели.

Указанное обозначение должно четко характеризировать деталь, что очень важно для получения надежного соединение. Ведь даже малейший зазор может стать причиной быстрого износа рабочих узлов и потери эффективности во время работы.

Достоинства и недостатки

Как и любой тип соединений, шпоночные имеют ряд достоинств и недостатков. К достоинствам шпоночных соединений можно отнести простоту большинства типов шпонки. При этом монтаж и замена такой детали выполняется легко и быстро. Благодаря чему они получили широкое применение в машиностроении. Также обеспечивает функцию предохранения.

К недостаткам относиться ослабление ступицы и вала. Оно возникает исходя из повышенного напряжения и уменьшения поперечного сечения. Также ослабление деталей вызвано из-за нарезанного паза, который снижает осевую прочность вала.

Чтобы минимизировать недостатки, нужно добиться отсутствия перекоса шпонки в пазе. Для этого нужно обеспечить отсутствие зазора, что делается путем индивидуального изготовления и подгона шпонки. Из-за этого в крупносерийном производстве редко применяют любые разновидности шпоночных соединений. Если добиться отсутствия перекоса не удалось, площадь рабочего контакта уменьшается, в следствие чего степень максимальной нагрузки уменьшается.

Также наличие зазора вызывает эффект биения, особенно на высоких скоростях. Это приведет к быстрому износу рабочих деталей. Из-за этого подобное соединение редко применяется для быстровращающихся валов. Для подбора подходящей шпонки лучше использовать таблицу шпоночных соединений.

Материал шпонок

Для изготовления шпоночного соединения применяют калибровочный металлопрокат. Чаще всего используется сталь марки 45. Она относиться к углеродистым сталям обычного типа, которая часто применяется для производства деталей высокой прочности. Сталь используется в виде бруска длиной 1 м.

В некоторых случаях может применять углеродистая сталь марки 50. Она необходима, когда требуется повышенные прочностные свойства полученных шпонок. Реже применяются легированные стали, например, марки 40х, для которой характерен высокий показатель твердости, достигаемый путем термической обработки.

Скачать ГОСТ 8787-68

Стальные заготовки обрабатываются с помощью фрезы, сверлильных станков, станков для рубки, шлифовальных машин и других инструментов. Используемые станки имеют блок управление, который позволяет с помощью числовых программ изготовить деталь необходимых параметров.

Цена полученной шпонки довольно низка, поэтому приобрести необходимую деталь довольно легко. Но в некоторых случаях, когда есть необходимость срочного получения шпонки, изготовить ее можно самостоятельно. Чаще всего подобная необходимость возникает в сельском хозяйстве, где во время сезонных работ часто возникают поломки, которые нужно отстранить. При этом ближайшие точки продажи необходимых деталей находиться на расстоянии в несколько десятков километров.

Имея небольшое количеству инструмента под рукой и заготовку из соответствующего материала, можно быстро изготовить временную замену. При соблюдении технических характеристик, полученная деталь сможет полноценно заменить заводскую, но лучше всего при первой возможности приобрести шпонку нужной прочности и геометрических параметров. Это необходимо для избежание преждевременного износа механизмов.

Иногда для производства могут использовать другие материалы, например, пластик высокого качества. В качестве материала может использоваться дерево, чаще всего при изготовлении мебели.

В качестве материала лучше использовать разные породы дерева, для шпонки подойдет более мягкий материал чем основной. Это позволит обезопасить основную конструкцию от повреждений в случае повышенной нагрузки. Легче заменить шпонку чем большой конструкционный узел.

Для предотвращения проникания влаги в железобетонные конструкции используются специальные шпонки – ватерстоп. Изготавливают их из резины высокого качества и ПВХ. Это позволяет добиться необходимой степени водонепроницаемости и стойкости к растворам агрессивных химических веществ.

Заключение

Такой тип соединения отличается простотой и достаточно высокой надежностью, из-за чего получил высокую популярность в промышленности. Разнообразие видов позволяет подобрать оптимальный тип соединения, что позволит добиться высокой эффективности, надежности готовой конструкции и страховку узлов от повреждений при повышении допустимых нагрузок. Подобрав шпонку исходя из соответствующих ГОСТов, можно добиться высокой эффективности работы соединения.

На сегодняшний день можно легко подобрать необходимую деталь, что позволяет быстро сделать монтаж и замену в случае необходимости.

ГОСТ 10748-79

Группа Г14

Дата введения 1981-01-01

Постановлением Государственного комитета СССР по стандартам от 28 декабря 1979 г. N 5143 дата введения установлена с 01.01.81

Ограничение срока действия снято Постановлением Госстандарта от 23.05.90 N 1268

ВЗАМЕН ГОСТ 10748-68

ИЗДАНИЕ (декабрь 1998 г.) с Изменениями N 1, 2, утвержденными в марте 1984 г., декабре 1986 г. (ИУС 7-84, 3-87)

Переиздание (по состоянию на декабрь 2008 г.)

1. Настоящий стандарт распространяется на шпоночные соединения с призматическими высокими шпонками и устанавливает размеры и предельные отклонения размеров призматических высоких шпонок и соответствующих им шпоночных пазов на валах и во втулках.

Стандарт полностью соответствует СТ СЭВ 5613-86.

(Измененная редакция, Изм. N 2).

2. Размеры шпонок и их предельные отклонения должны соответствовать указанным на черт.1 и в табл.1.

Таблица 1

мм

Ширина | Высота | Фаска 45° или радиус | Длина (h24) | ||

не менее | не более | от | до | ||

10 | 9 | 0,40 | 0,60 | 22 | 110 |

12 | 11 | 28 | 140 | ||

14 | 12 | 36 | 160 | ||

16 | 14 | 45 | 180 | ||

18 | 16 | 50 | 200 | ||

20 | 18 | 0,60 | 0,80 | 56 | 220 |

22 | 20 | 63 | 250 | ||

25 | 22 | 70 | 280 | ||

28 | 25 | 80 | 320 | ||

32 | 28 | 90 | 360 | ||

36 | 32 | 1,00 | 1,20 | 100 | 400 |

40 | 36 | 100 | 400 | ||

45 | 40 | 110 | 450 | ||

50 | 45 | 125 | 500 | ||

56 | 50 | 1,60 | 2,00 | 140 | 500 |

63 | 60 | 160 | 500 | ||

70 | 65 | 180 | 500 | ||

80 | 75 | 2,5 | 3,00 | 200 | 500 |

90 | 85 | 220 | 500 | ||

100 | 95 | 250 | 500 | ||

Примечания:

1. Длины шпонок должны выбираться из ряда: 22, 25, 28, 32, 36, 40, 45, 50, 56, 63, 70, 80, 90, 100, 110, 125, 140, 160, 180, 200, 220, 250, 280, 320, 360, 400, 450, 500 мм.

2. Длины шпонок свыше 500 мм должны выбираться из ряда 20 по ГОСТ 6636-69.

3. Допускается применять шпонки с длиной, выходящей за пределы длин, указанных в табл.1.

Пример условного обозначения шпонки исполнения 1, с размерами 18 мм, 16 мм, 100 мм:

Шпонка 1816100 ГОСТ 10748-79

То же, исполнения 2:

Шпонка 2-1816100 ГОСТ 10748-79

(Измененная редакция, Изм. N 1).

3. Материал шпонок – сталь с временным сопротивлением разрыву не менее 590 МН/м (60 кгс/мм).

4. Размеры сечений пазов и предельные отклонения глубины пазов должны соответствовать указанным на черт.2 и в табл.2.

Шпоночные пазы валов и втулок

Примечание. На рабочем чертеже должен проставляться один размер для вала (предпочтительный вариант) или и для втулки – .

Таблица 2

мм

Диаметр вала | Сечение шпонки | Ширина | Шпоночный паз | Радиус закругления | |||||||

Глубина | |||||||||||

Вал | Втулка | Не менее | Не более | ||||||||

Номин. | Пред. откл. | Номин. | Пред. откл. | ||||||||

Oт | 30 | до | 38 | 10×9 | 10 | 5,5 | +0,2 | 3,8 | +0,2 | 0,25 | 0,40 |

Св. | 38 | до | 44 | 12×11 | 12 | 7 | 4,4 | ||||

“ | 44 | “ | 50 | ||||||||

ГОСТ 14737-69*

Группа Г27

7031-0600

7031-0850

Дата введения 1970-07-01

Постановлением Комитета стандартов, мер и измерительных приборов при Совете Министров СССР от 13 июня 1969 г. N 680 срок введения установлен с 01.07.70

Постановлением Госстандарта СССР от 20.04.89 N 1029 снято ограничение срока действия

ВЗАМЕН МН 4790-63

* ПЕРЕИЗДАНИЕ (октябрь 1999 г.) с Изменениями N 1, 2, 3, утвержденными в июне 1980 г., апреле 1989 г., августе 1986 г. (ИУС 9-80, 11-86, 7-89)

Настоящий стандарт распространяется на призматические привертные шпонки, предназначенные для установки приспособлений на столах станков.

1. Конструкция и размеры шпонок должны соответствовать указанным на чертеже и в таблице.

Конструкция и размеры шпонок

Размеры в мм

Обозначение шпонок исполнений | Приме- |

| * |

| Мacca, кг | ||||||||||

1 | 2 | 3 | Номин. | Пред откл. | |||||||||||

7031-0621 | 6 | – | – | 6 | – | 10 | 2,4 | – | – | 0,4 | 0,003 | ||||

7031-0851 | 4 | – | 7 | 4 | |||||||||||

7031-0622 | 8 | – | 7 | – | 12 | 2,9 | – | 0,005 | |||||||

7031-0852 | 6 | – | 8 | 5 | 0,006 | ||||||||||

7031-0601 | 10 | – | 8 | – | 16 | 3,4 | – | 0,6 | 0,009 | ||||||

7031-0602 | 10 | +0,3 | 3 | 0,010 | |||||||||||

7031-0853 | – | 8 | – | 8 | – | 5 | 0,009 | ||||||||

7031-0603 | 12 | – | 8 | – | 20 | 4,5 | – | 0,015 | |||||||

7031-0604 | 12 | +0,3 | 9 | 3 | 0,016 | ||||||||||

7031-0854 | – | 10 | – | 10 | – | 6 | 0,015 | ||||||||

7031-0605 | 14 | – | 9 | – | 25 | 5,5 | – | 1,0 | 0,021 | ||||||

7031-0606 | 14 | +0,3 | 3 | 0,022 | |||||||||||

7031-0855 | – | 10 | – | 12 | – | 8 | 0,027 | ||||||||

7031-0607 | 18 | – | 11 | – | 30 | 6,6 | – | 0,042 | |||||||

7031-0608 | 18 | +0,3 | 5 | ||||||||||||

7031-0856 | – | 12 | – | 16 | – | 10 | 0,053 | ||||||||

7031-0609 | 22 | – | 14 | – | 40 | – | 0,091 | ||||||||

7031-0610 | 22 | +0,7 | 7 | 0,093 | |||||||||||

7031-0857 | – | 14 | – | 20 | – | 13 | 0,115 | ||||||||

7031-0611 | 28 | – | 16 | – | 50 | 11 | – | – | 0,157 | ||||||

7031-0612 | 28 | +0,7 | 8 | 0,160 | |||||||||||

7031-0858 | – | 18 | – | 22 | – | 14 | 0,187 | ||||||||

7031-0613 | 36 | – | 20 | – | 60 | 13 | – | 1,6 | 0,310 | ||||||

7031-0614 | 36 | +0,7 | 9 | 0,314 | |||||||||||

7031-0859 | – | 22 | – | 26 | – | 16 | 0,339 | ||||||||

7031-0615 | 42 | – | 24 | – | 70 | – | 0,520 | ||||||||

7031-0616 | 42 | +0,7 | 11 | 0,529 | |||||||||||

7031-0860 | – | 24 | – | 30 | – | 18 | 0,534 | ||||||||

7031-0617 | 48 | – | 28 | – | 80 | 17 | – | 0,773 | |||||||

7031-0618 | 48 | +0,7 | 13 | 0,781 | |||||||||||

7031-0861 | – | 30 | – | 34 | – | 20 | 0,784 | ||||||||

7031-0619 | 54 | – | 32 | – | 90 | – | 1,141 | ||||||||

7031-0620 | 54 | +0,7 | 15 | 1,152 | |||||||||||

7031-0862 | – | 32 | – | 38 | – | 22 | 1,112 | ||||||||

________________

* Припуски на пригонку по пазу стола станка.

Пример условного обозначения призматической привертной шпонки исполнения 1, размером =6 мм:

Шпонка 7031-0621 ГОСТ 14737-69

(Измененная редакция, Изм. N 3).

2. Материал – сталь марки 40Х по ГОСТ 4543-71 или сталь марки 45 по ГОСТ 1050-88. Допускается изготовление шпонок из металлопорошка с механическими свойствами, не уступающими изготовленным из указанных материалов.

(Измененная редакция, Изм. N 2).

3. Твердость – 41,5…46,5 HRC.

4. Допуск перпендикулярности поверхности относительно поверхности для шпонок исполнений 1, 2 и поверхностей , относительно поверхности для шпонок исполнения 3 – по 8-й степени точности ГОСТ 24643-81.

5. Предельное отклонение смещения оси отверстий диаметром и диаметром под головку винта относительно боковых плоскостей :

при 22 мм | 0,2 мм |

при 22 мм | 0,3 мм |

(Измененная редакция, Изм. N 3).

6. Допуск симметричности поверхностей и относительно плоскости симметрии расположения поверхностей и – не более 0,02 мм.

7. Неуказанные предельные отклонения размеров: Н14, h24, .

(Измененная редакция, Изм. N 3).

7а. Опорные поверхности под крепежные детали – по ГОСТ 12876-67.

(Введен дополнительно, Изм. N 1).

8. (Исключен, Изм. N 1).

9. Покрытие – Хим. Окс. прм (обозначение покрытия – по ГОСТ 9.306-85). По соглашению с потребителем допускается применение других видов защитных покрытий.

(Измененная редакция, Изм. N 3).

10. Маркировать: наименование изделия, его обозначение, обозначение настоящего стандарта и товарный знак предприятия-изготовителя. Маркировку нанести на тару или упаковку для партии шпонок одного типоразмера.

11. Примеры применения призматических привертных шпонок и рекомендуемые размеры в приспособлениях указаны в приложении.

(Введен дополнительно, Изм. N 3).

ПРИЛОЖЕНИЕ (справочное). ПРИМЕРЫ ПРИМЕНЕНИЯ ПРИЗМАТИЧЕСКИХ ПРИВЕРТНЫХ ШПОНОК И РЕКОМЕНДУЕМЫЕ РАЗМЕРЫ ПАЗОВ В ПРИСПОСОБЛЕНИЯХ

ПРИЛОЖЕНИЕ

Справочное

1 – станочное приспособление; 2 – стол станка

мм

H8 | ||||

6 | 4 | 3 | 4 | М2 |

8 | 6 | 3 | 4 | М2,5 |

10 | 8 | 4 | 4 | М3 |

12 | 10 | 4 | 5 | М4 |

14 | 10 | 4 | 5 | М5 |

18 | 12 | 5 | 7 | М6 |

22 | 14 | 7 | 9 | М6 |

28 | 18 | 8 | 10 | М10 |

36 | 22 | 10 | 12 | М12 |

42 | 24 | 12 | 14 | М12 |

48 | 30 | 14 | 16 | М16 |

54 | 32 | 16 | 18 | М16 |

Электронный текст документа

подготовлен ЗАО “Кодекс” и сверен по:

официальное издание

М.: ИПК Издательство стандартов, 2000

Фрезерование шпоночных пазов на валах

Фрезерование шпоночных пазов на валах

Категория:

Фрезерные работы

Фрезерование шпоночных пазов на валах

Шпоночные соединения весьма распространены в машиностроении. Они могут быть с призматическими, сегментными, клиновыми и другими сечениями шпонок. На рабочих чертежах вала должны быть проставлены размеры для вала с призматической шпонкой и для вала с сегментной шпонкой.

Шпоночные пазы делятся на сквозные, открытые (с выходом) и закрытые. Фрезерование шпоночных пазов является весьма ответственной операцией. От точности шпоночного паза зависит характер посадки на шпонку сопрягаемых с валом деталей. К обработанным фрезерованием шпоночным пазам предъявляются жесткие технические требования. Ширина шпоночного паза должна быть выполнена по 2-му или 3-му классу точности: по глубине шпоночный паз должен быть выполнен по 5-му классу точности; длина паза под шпонку — по 8-му классу точности. Невыполнение этих требований при фрезеровании шпоночных пазов влечет за собой трудоемкие пригоночные работы при сборке — припиливание шпонок или других сопрягаемых деталей.

Кроме указанных выше требований, в отношении точности к шпоночному пазу предъявляется также требование в отношении точности его расположения и шероховатости поверхности. Боковые грани шпоночного паза должны быть расположены симметрично относительно плоскости, проходящей через ось вала; шероховатость поверхности боковых стенок должна находиться в пределах 5-го класса шероховатости, а иногда и выше.

Сопоставляя допуски на фрезы с допусками на размер шпоночного паза, можно убедиться в трудности выполнения паза требуемой точности на станках, работающих мерным инструментом. Возьмем для примера паз шириной 12ПШ

Практика показывает, что для обработки шпоночного, паза, укладывающегося в поле допуска ПШ, приходится тщательно подбирать. фрезы и делать пробные проходы. В серийном и массовом производстве стремятся по возможности шпоночные соединения заменять шлицевыми.

Дисковые фрезы пазовые (СТ СЭВ 573—77) предназначаются для фрезерования неглубоких пазов. Они имеют зубья только на цилиндрической части.

Пазовые фрезы затылованные по ГОСТ 8543—71 предназначаются также для обработки пазов. Их затачивают только по передней поверхности. Достоинством этих фрез является то, что они не теряют размера по ширине после переточек. Они выпускаются диаметром от 50 до 100 мм,от 4 до 16 мм.

Шпоночные фрезы по ГОСТ 9140—78 применяются для фрезерования шпоночных пазов и изготовляются с цилиндрическим и коническим хвостовиком. Шпоночные фрезы имеют два режущих зуба с торцовыми режу

щими кромками, выполняющими основную работу резания. Режущие кромки фрезы направлены не наружу, как у сверла, а в тело инструмента. Такие фрезы могут работать с осевой подачей (как сверло) и с продольной подачей. Переточка фрез производится по торцовым зубьям, вследствие чего диаметр фрезы практически остается неизменным. Это очень важно для обработки пазов.

Фрезы с цилиндрическим хвостовиком изготовляют для диаметра от 2 до 20 мм, с коническим хвостовиком — от 16 до 40 мм. В настоящее время инструментальные заводы выпускают цельные твердосплавные шпоночные фрезы диаметром 3, 4, 6, 8 и 10 мм с углом наклона винтовой канавки 20° из сплава ВК8. Эти фрезы применяют главным образом при обработке закаленных сталей и труднообрабатываемых материалов. Применение этих фрез позволяет увеличить производительность труда в 2—3 раза и повысить класс шероховатости обработанной поверхности.

Фрезы для пазов под сегментные шпонки хвостовые по ГОСТ 6648—68* предназначаются для фрезерования всех пазов под сегментные шпонки диаметром 4—5 мм.

Фрезы для пазов под сегментные шпонки насадные по ГОСТ 6648—68* предназначаются для фрезерования всех пазов под сегментные шпонки диаметром 55—80 мм.

Закрепление заготовок. Заготовки валов для фрезерования в них шпоночных пазов и лысок удобно закреплять в призмах. Для коротких заготовок достаточно одной призмы. При большей длине вала заготовку устанавливают на двух призмах. Правильность расположения призмы на столе станка обеспечивается шипом в основании призмы, входящим в паз стола, как показано на рисунке справа. Валы закрепляют прихватами. Во избежание прогиба вала при закреплении необходимо следить, чтобы прихваты опирались на вал над призмами. Под прихваты следует положить тонкую медную или латунную прокладку, чтобы не повредить окончательно обработанной цилиндрической поверхности вала. На рис. 4 показаны тиски для закрепления валов. Тиски на столе можно закреплять либо в положении, показанном на рис., либо можно повернуть их на 90°. Поэтому они пригодны для закрепления валов как на горизонтально-, так и на вертикально-фрезерных станках. Вал устанавливается цилиндрической поверхностью на призму и при вращении маховичка зажимается губками, которые поворачиваются вокруг пальцев. Призму можно установить в тисках другой стороной закрепления вала большего диаметра. Упор служит для установки вала по длине.

Рис. 1. Вал со шпоночными пазами

Рис. 2. Схема расположения полей допусков шпоноч-ною паза и фрезы

Рис. 3. Закрепление вала на оизмах

Рис. 4. Тиски для закрепления валов

На рис. 5 показана магнитная призма с постоянным магнитом. Корпус призмы состоит из двух частей, между которыми размещен оксидно-бариевый магнит. Для закрепления валика достаточно повернуть рукоятку выключателя на 90°. Сила зажима вполне достаточна для фрезерования на валиках шпоночных пазов, лысок и т. д. Одновременно с закреплением детали призма притягивается к опорной поверхности стола станка.

Фрезерование сквозных шпоночных пазов. Шпоночные пазы фрезеруют после окончательной обработки цилиндрической поверхности. Сквозные и открытые пазы с выходом канавки по окружности, радиус которой равен радиусу фрезы, обрабатывают дисковыми фрезами. Превышение размера ширины паза по сравнению с шириной фрезы составляет 0,1 мм и более. После заточки дисковых пазовых фрез ширина фрезы несколько уменьшается, поэтому использование фрез возможно лишь до определенных пределов, после чего их применяют для других работ, когда не столь важен размер по ширине.

На рис. 6 показана установка заготовки и фрезы при .фрезеровании сквозного шпоночного паза. При установке фрезы на оправку необходимо добиться, чтобы фреза имела минимальное биение по торцу. Заготовку закрепляют в машинных тисках с медными или латунными накладками на губках.

При правильно установленных тисках точность установит закрепленного в них вала можно и не проверять. Установить фрезу следует так, чтобы она была расположена симметрично относительно диаметральной плоскости, проходящей через ось вала. Для выполнения этого условия пользуются следующим приемом. После закрепления фрезы и проверки ее биения индикатором фрезу устанавливают предварительно в диаметральной плоскости вала. Точная установка осуществляется угольником и штангенциркулем.

Для установки фрезы необходимо поставить ее в поперечном направлении на размер S со стороны одного из выступающих над тисками концов вала. Проверить этот размер штангенциркулем. Затем поставить угольник с другой стороны вала, как это показано на рис. 7 пунктиром, и еще раз проверить размер S.

Рис. 5. Магнитная призма для закрепления валов

дить одновременно медленный подъем стола до касания с фрезой и перемещение в продольном направлении. Установив момент касания фрезы с валом, отвести стол из-под фрезы. Выключить станок и вращением рукоятки вертикальной подачи поднять стол на глубину шпоночной канавки.

Фрезерование закрытых шпоночных пазов. Фрезерование закрытых шпоночных пазов можно производить на горизонтально-фрезерных станках. Для закрепления вала пользуются специальными самоцентрирующими тисками или призмами. Так как установка для фрезерования по рис. 9, а отличается от установки по рис. 9, б лишь расположением шпинделя, разберем только порядок фрезерования шпоночного паза на горизонтально-фрезерном станке.

Рис. 9. Фрезерование закрытых шпоночных пазов

Другой способ установки («по яблочку») шпоночной или концевой фрезы в диаметральной плоскости фрезы состоит в следующем. Вал устанавливают по возможности точно (на глаз) относительно фрезы и вращающуюся фрезу медленно приводят в соприкосновение с обрабатываемым валом до тех пор, пока на поверхности вала не появится едва заметный след фрезы. Если этот след получается в виде полного круга, то это означает, что фреза расположена в диаметральной плоскости вала. Если след имеет форму неполного круга, то необходимо сместить стол.

Установка на глубину паза. Обрабатываемый вал, диаметральная плоскость которого совпадает с осью фрезы, подводят до соприкосновения с фрезой. При этом положении стола отмечают показание лимба винта поперечной или вертикальной подачи, затем перемещают или поднимают стол на глубину резания В.

Закрытые шпоночные пазы, допускающие пригонку, фрезеруют одним из двух способов:

а) врезанием вручную на определенную глубину и продольной механической подаЧей, затем снова врезанием на ту же глубину и продольной подачей, но в другом направлении;

б) врезанием вручную на полную глубину паза и дальнейшей механической продольной подачей. Этот способ применяют при фрезеровании шпоночными фрезами диаметром свыше 12—14 мм.

Рис. 10. Схема установки концевой фрезы в диаме! ральной плоскости вала

Контроль ширины шпоночного паза следует производить калибром согласно допуску, указанному на чертеже.

Фрезерование открытых шпоночных пазов с выходом канавки по окружности, радиус которой равен радиусу фрезы, производят дисковыми фрезами. Пазы, в которых не допускается выход канавки по радиусу окружности, фрезеруют концевыми или шпоночными фрезами.

Фрезерование пазов сегментных шпонок осуществляют хвостовыми или насадными фрезами под сегментные шпонки, диаметр которых должен быть равен двойному радиусу канавки. Подача производится в вертикальном направлении, перпендикулярном оси вала (рис. 11).

Фрезерование валов на шпоночно-фрезерных станках. Для получения точных по ширине пазов обработку ведут на специальных шпоночно-фрезерных станках с маятниковой подачей, работающих двузубыми шпоночными фрезами. При этом способе фреза врезается на 0,2—0,4 мм и фрезерует паз по всей длине, затем опять врезается на ту же глубину, как и в предыдущем случае, и фрезерует паз опять на всю длину, но в другом направлении. Отсюда и происходит название метода — «маятниковая подача».

Рис. 11. Фрезерование шпоночных пазов под сегментные шпонки

Рис. 12. Схема фрезерования шпоночных пазов способом «маятниковая подача»

Рис. 13. Контроль размером паза калибрами

По окончании фрезерования шпиндель автоматически возвращается в исходное положение и выключается продольная подача фрезерной бабки. Этот метод является наиболее рациональным при изготовлении шпоночных валов в серийном и массовом производстве, так как дает точный паз, обеспечивающий взаимозаменяемость в шпоночном соединении. Кроме того, поскольку фреза работает торцовыми режущими кромками, она долговечнее, так как не изнашивается по периферии. Недостатком этого способа является значительно большая затрата времени по сравнению с фрезерованием за один-два прохода.

Фрезерование пазов на автоматизированных шпоночно-фрезерных станках немерным инструментом производится с осциллирующим (колебательным) движением инструмента. Регулируя размах осциллирования от нуля до требуемой величины, можно фрезеровать шпоночные пазы с требуемой точностью по ширине.

При фрезеровании с осциллированием ширина фрезы меньше ширины обрабатываемог о паза. Так, станок МА-57 предназначается для фрезерования открытых шпоночных пазов на валах электродвигателей дисковыми трехсторонними фрезами в автоматизированном производстве. Станок 6Д92 предназначен для фрезерования закрытых шпоночных пазов немерными концевыми фрезами. Требуемая ширина паза достигается за счет того, что фрезе придается осциллирующее движение в направлении, перпендикулярном продольной подаче. Станок может быть встроен в автоматическую линию.

Контроль размеров пазов и канавок. Контроль размеров пазов и канавок можно производить как штриховыми измерительными инструментами (штангенциркуль, штангенглуби-номер), так и калибрами. Измерение и отсчет размеров пазов с помощью универсальных инструментов не отличаются от измерений других линейных размеров (длина, ширина, толщина, диаметр). Ширину паза можно контролировать круглыми и листовыми предельными калибрами-пробками. На рис. 13, а показан контроль ширины паза, заданного размером 20+см мм. В этом случае проходная сторона калибра имеет размер 20,0 мм, а непроходная— 20,1 мм.

Симметричность расположения шпоночного паза относительно оси вала контролируется специальными шаблонами и приспособлениями.

Реклама:

Читать далее:

Фрезерование фасонных канавок, Т-образных пазов и пазов типа «ласточкин хвост»

Статьи по теме:

Цену уточняйте

В наличииШпоночный материал, 1 метр, ГОСТ 8787-68, DIN 6880, сталь 45

- 056 7880308

- 099 5436569 МТС

- 098 6722158 Киевстар

- 056 7880308

- 099 5436569 МТС

- 098 6722158 Киевстар

- Условия оплаты и доставки

- График работы

- Адрес и контакты

Шпоночный материал, продажа по 1 метру, по ГОСТ 8787-68, DIN 6880. Материал — Сталь 45 калиброванная нагартованная нахолодную (упрочнённая).

Блок: 1/3 | Кол-во символов: 497

Источник: https://oootantal.prom.ua/p531099-shpo

Шпоночная канавка, шпоночная канавка и врезная шпоночная работа с ножницами для ключей Всякий раз, когда нам нужно прикрепить деталь к валу, такую как шестерня или шкив, шпоночные пазы, шпонки и работа с пазом, вступают в игру. Итак, начнем с уточнения нашей терминологии.

A Keyway – это слот, который используется для выравнивания детали на валу и предотвращения скольжения детали при вращении вала. Ключ входит в шлюз, чтобы запереть вещи.Другое название для Keyway – Keyseat , так как Ключ находится в Keyseat. Когда для резки Keyseat используется специализированный резак, это резак Keyseat. Резак Woodruff является резак Keyseat.

Существует несколько видов ключей общего пользования.

Parallel Keyways & Keys

Параллельные ключи являются самыми простыми и включают в себя прорезь, которая проходит через, по крайней мере, часть с наименьшей осевой длиной сопряжения (т.е.е. передача или шкив. Вырезать параллельный ключ очень просто – просто используйте концевую фрезу и относитесь к ней как к резке любого другого паза. В качестве альтернативы, вы можете использовать резак Keyseat, например резак Woodruff.

Ключевой запас доступен предварительно нарезанным в стандартных дюймах и метрических размерах, а концы могут быть квадратными или закругленными.

Параллельные дюймовые размеры ключа

Диаметр вала Ширина Шкив (вал Keyway (Hub) Радиус R Высота Ширина Высота Ширина высота более к / в W & T мин. Макс Макс мин. мин. Макс мин. Макс 1/4 1/2 1/8 0.124 0,125 0,072 0,078 0,125 0,126 0,06 0,066 0,01 1/2 3/4 3/16 0,187 0,188 0,107 0,113 0,188 0,189 0,088 0,094 0,01 3/4 1 1/4 0,249 0.25 0,142 0,148 0,25 0,251 0,115 0,121 0,01 1 1 1/4 5/16 0,311 0,312 0,177 0,183 0,312 0,313 0,142 0,148 0,01 1 1/4 1 1/2 3/8 0,374 0.375 0,213 0,219 0,375 0,376 0,169 0,175 0,01 1 1/2 1 3/4 7/16 0,437 0,438 0,248 0,254 0,438 0,439 0,197 0,203 0,02 1 3/4 2 1/2 0,499 0.5 0,283 0,289 0,5 0,501 0,224 0,23 0,02 2 2 1/2 5/8 0,624 0,625 0,354 0,36 0,625 0,626 0,278 0,284 0,02 2 1/2 3 3/4 0,749 0,75 0.424 0,43 0,75 0,751 0,333 0,339 0,02 3 3 1/2 7/8 0,874 0,875 0,495 0,501 0,875 0,876 0,387 0,393 0,062 3 1/2 4 1 0,999 1 0,566 0.572 1 1.001 0,442 0,448 0,062 4 5 1 1/4 1,248 1,25 0,707 0,713 1,25 1,252 0,551 0,557 0,062 5 6 1 1/2 1.498 1,5 0,848 0,854 1.5 1,502 0,661 0,667 0,062

согласно BS 46 Часть 1: 1958 Ключи, шпоночные пазы и конические штифты. Технические характеристики. Ключи и пазы.

Размеры параллельного метрического ключа

Номинальный диаметр Ключ KeyWay д б х ч ширина х тыс Ширина b Глубина Радиус r ном Класс допуска Вал т 1 Hub t 2 более Включая Бесплатно Нормальный Закрыть / Инт – – – – Вал Hub Вал Hub Вал / Ступица ном Tol ном Tol Макс мин. H9 D10 N9 Js P9 6 8 2 × 2 2 +0,025 +0,06 -0,004 + 0,012 -0,006 1,2 + 0,1937 1,0 + 0,1937 0,16 0,08 8 10 3 × 3 3 0 +0,02 -0,029 -0,012 -0,031 1,8 0 1,4 0 0,16 0,08 10 12 4 × 4 4 +0,03 + 0,078 0 + 0,015 -0,012 2,5 1,8 0,16 0,08 12 17 5 × 5 5 0 +0,030 -0,030 -0,015 -0,042 3,0 2,3 0,25 0,16 17 22 6 × 6 6 3,5 2,8 0,25 0,16 22 30 8 × 7 8 + 0,036 +0,098 0 + 0,018 -0,015 4,0 +0,2 3,3 +0,2 0,25 0,16 30 38 10 × 8 10 0 +0,040 -0,036 -0,018 -0,051 5,0 0 3,3 0 0,40 0,25 38 44 12 × 8 12 +0,043 +0,12 0 +0,021 -0,018 5,0 +0,2 3,3 +0,2 0,40 0,25 44 50 14 × 9 14 0 +0,050 -0,043 -0,021 -0,061 5,5 0 3,8 0 0,40 0,25 50 58 16 × 10 16 6,0 4,3 0,40 0,25 58 65 18 × 11 18 7,0 4,4 0,40 0,25 65 75 20 × 12 20 +0,052 + 0,149 0 +0,026 -0,022 7,5 4,9 0,60 0,40 75 85 22 × 14 22 0 +0,065 -0,052 -0,026 -0,074 9,0 5,4 0,60 0,40 85 95 25 × 14 25 9,0 5,4 0,60 0,40 95 110 28 × 16 28 10,0 6,4 0,60 0,40 110 130 32 × 18 32 +0,062 +0,18 0 +0 031 -0,026 11,0 7,4 0,6 0,4 130 150 36 × 20 36 0 +0,080 -0,062 -0,031 -0,088 12,0 +0,3 8,4 +0,3 1,0 0,7 150 170 40 × 22 40 13,0 0 9,4 0 1,0 0,7 170 200 45 × 25 45 15,0 10,4 1,0 0,7 200 230 50 × 28 50 17,0 11,4 1,0 0,7 230 260 56 × 32 56 +0,074 + 0,220 0 + 0,037 -0,032 20,0 12,4 1,6 1,2 260 290 63 × 32 63 0 0,100 -0,074 -0,037 -0,106 20,0 12,4 1,6 1,2 290 330 70 × 36 70 22,0 14,4 1,6 1,2 330 380 80 × 40 80 25,0 15,4 2,5 2,0 380 440 90 × 45 90 +0,087 + 0,260 0 +0,043 -0,037 28,0 17,4 2,5 2,0 440 500 100 × 50 100 0 0,120 -0,087 -0,043 -0,124 31,0 20 2,5 2,0

согласно BS 4235-1: 1972: Спецификация для метрических ключей и шпоночных пазов. Параллельные и конические ключи.

Woodruff Keyways & Keys

Woodruff Keys являются альтернативой параллельным ключам. Они полукруглые и вписываются в шпоночный паз в форме круглого сегмента на валу и прямоугольного паза на сопряженной части. Полукруглый паз вырезают, вставляя резец Woodruff (правильный резак Keyseat для этого стиля Keyway) в заготовку.

Преимущества ключей Woodruff по сравнению с параллельными ключами:

- Они устраняют фрезерование вблизи выступов вала, что снижает концентрацию напряжений и облегчает поддержание ограничений по крутизне.

- Поэтому они лучше подходят для работы на более высокой скорости вращающегося вала.

- Ключ, как правило, имеет более точное прилегание, что уменьшает люфт и повышает надежность ключа.

- Ключ Woodruff может быть легче удалить ударом молотка, поскольку круговой профиль вытолкнет ключ из паза. Параллельный ключ требует нажатия клавиши в осевом направлении на большее расстояние.

Woodruff Keys были разработаны в 1888 году У. Н. Вудраффом из Коннектикута, США.

Ключи Woodruff могут иметь полный радиус или плоское дно, но место ключа всегда будет излучаться ножом Keyseat / Woodruff Cutter. Ключ Woodruff с плоским дном имеет часть радиуса, выбритого справа внизу:

Основные размеры Вудрафф (Дюйм)

Как и Parallel Keys, Woodruff Keys выпускаются в стандартных размерах:

Ключевой номер ОСНОВНЫЕ РАЗМЕРЫ ВАЛОВОЙ ДИАМЕТР ВЫШЕ ВАЛ ГЛУБИНА КЛЮЧЕЙ ДИАМЕТР ШИРИНА МИНИМАЛЬНЫЙ МАКСИМУМ 204 1/2 1/16 5/16 3/8 0.0312 0,1718 304 1/2 3/32 5/16 1/2 0,0469 0,1 561 404 1/2 1/8 9/16 3/4 0,0625 0,1405 405 5/8 1/8 9/16 3/4 0,0625 0,1875 505 5/8 5/32 13/16 15/16 0.0781 0,1719 406 3/4 1/8 11/16 3/4 0,0625 0,2505 606 3/4 3/16 1 1 1/8 0,0937 0,2193 507 7/8 5/32 1 1/8 15/16 0,0781 0,2969 807 7/8 1/4 1 5/16 1 1/8 0.125 0,25 608 1 5/16 1 1 7/16 0,0937 0,3443 1008 1 5/16 1 1/16 1 5/8 0,1562 0,2818 609 1 1/8 5/16 1 1/16 1 7/16 0,0937 0,3903 810 1 1/4 1/4 1 1/4 1 3/4 0.125 0,422 1210 1 1/4 3/8 1 1/2 1 7/8 0,1875 0,3595 1011 1 3/8 1/2 1 13/16 2 0,1562 0,4378

Ключевые размеры ясеня (метрическая система)

ш x ч 1 х D …… Ширина b Глубина Радиус R ном Класс толерантности Вал т 1 Концентратор т 2 Нормальный Закрыть Вал Hub Shaft & Hub P6 ном Tol ном Tol Макс мин. N9 Js 1,0 х 1,4 х 4 1 -0,004 +0,012 -0,006 1,0 + 0,1937 0,6 + 0,1937 0,16 0,08 1,5 х 2,6 х 7 1,5 -0,029 -0,012 -0,0031 2,0 0 0,8 0 0,16 0,08 2,0 х 2,6 х 7 2,0 1,8 1,0 0,16 0,08 2,0 х 3,7 х 10 2,0 2,9 1,0 0,16 0,08 2,5 x 3,7 x 10 2,5 2,7 1,2 0,16 0,08 3,0 х 5,0 х 13 3,0 3,8 +0,2 1,4 0,16 0,08 3,0 х 6,5 х 16 3,0 5,3 0 1,4 0,16 0,08 4,0 х 6,5 х 16 4,0 0 + 0,015 -0,012 5,0 1,8 0,25 0,16 4,0 х 7,5 х 19 4,0 -0,030 -0,015 -0,042 6,0 1,8 0,25 0,16 5,0 х 6,5 х 16 5,0 4,5 2,3 0,25 0,16 5,0 х 7,5 х 19 5,0 5,5 2,3 0,25 0,16 5,0 х 9.0 х 22 5,0 7,0 +0,3 2,3 0,25 0,16 6,0 х 9,0 х 22 6,0 6,5 0 2,8 0,25 0,16 6,0 х 11,0 х 28 6,0 7,5 2,8 +0,2 0,25 0,16 8,0 х 11,0 х 28 8,0 0 + 0,018 +0,015 8,0 3,3 0 0,40 0,25 10,0 х 13,0 х 32 10,0 -0.036 -0,018 -0,051 10,0 3,3 0,4 0,25

резаки для ключей (также известные как резаки для дерева) Woodruff Keys берет специальный резак Keyseat, называемый Woodruff Cutter .Это в основном маленькая пила. Они выглядят так:

Калькулятор корма и резца для ясеня и скоростного автомата

В нашем калькуляторе скоростей и скоростей G-Wizard предусмотрена специальная поддержка резчиков Woodruff & Keyseat Cutters. Чтобы настроить резак Woodruff Cutter в Калькуляторе, мы идем слева направо, сверху вниз:

1. Выберите машину

2. Выберите материал

3. Выберите Woodruff Cutter из меню инструментов, HSS или Carbide:

4.Введите диаметр фрезы и количество зубьев

5. Введите толщину фрезы

6. Введите глубину резания. Это общая глубина сиденья для ключей.

Вот готовый результат:

Типичная установка для поиска подачи и скорости для режущей пилы…

Если вы не являетесь зарегистрированным пользователем G-Wizard и хотите попробовать нашу бесплатную 30-дневную пробную версию, ознакомьтесь с ней на этой странице.

Присоединяйтесь к 100 000+ CNC’еров! Получайте наши последние сообщения в блоге прямо на вашу электронную почту один раз в неделю бесплатно.Кроме того, мы предоставим вам доступ к некоторым отличным справочным материалам по ЧПУ, включая:

. Мы не можем найти эту страницу

(* {{l10n_strings.REQUIRED_FIELD}})

{{l10n_strings.CREATE_NEW_COLLECTION}} *

{{l10n_strings.ADD_COLLECTION_DESCRIPTION}}

{{}} L10n_strings.COLLECTION_DESCRIPTION

{{AddToCollection.description.length}} / 500

{{l10n_strings.TAGS}}

{{$ Пункт}}

{{}} l10n_strings.PRODUCTS

{{}} L10n_strings.DRAG_TEXT {{l10n_strings.DRAG_TEXT_HELP}}

{{}} L10n_strings.LANGUAGE

{{$ Select.selected.display}} {{статья.content_lang.display}}

{{}} L10n_strings.AUTHOR {{l10n_strings.AUTHOR_TOOLTIP_TEXT}}

{{$ Выбора.selected.display}} {{}} L10n_strings.CREATE_AND_ADD_TO_COLLECTION_MODAL_BUTTON

{{}} L10n_strings.CREATE_A_COLLECTION_ERROR  ,

,

Woodruff Keys берет специальный резак Keyseat, называемый Woodruff Cutter .Это в основном маленькая пила. Они выглядят так:

Калькулятор корма и резца для ясеня и скоростного автомата

В нашем калькуляторе скоростей и скоростей G-Wizard предусмотрена специальная поддержка резчиков Woodruff & Keyseat Cutters. Чтобы настроить резак Woodruff Cutter в Калькуляторе, мы идем слева направо, сверху вниз:

1. Выберите машину

2. Выберите материал

3. Выберите Woodruff Cutter из меню инструментов, HSS или Carbide:

4.Введите диаметр фрезы и количество зубьев

5. Введите толщину фрезы

6. Введите глубину резания. Это общая глубина сиденья для ключей.

Вот готовый результат:

Типичная установка для поиска подачи и скорости для режущей пилы…

Если вы не являетесь зарегистрированным пользователем G-Wizard и хотите попробовать нашу бесплатную 30-дневную пробную версию, ознакомьтесь с ней на этой странице.

Присоединяйтесь к 100 000+ CNC’еров! Получайте наши последние сообщения в блоге прямо на вашу электронную почту один раз в неделю бесплатно.Кроме того, мы предоставим вам доступ к некоторым отличным справочным материалам по ЧПУ, включая:

.Мы не можем найти эту страницу

(* {{l10n_strings.REQUIRED_FIELD}})

{{l10n_strings.CREATE_NEW_COLLECTION}} *

{{l10n_strings.ADD_COLLECTION_DESCRIPTION}}

{{}} L10n_strings.COLLECTION_DESCRIPTION {{AddToCollection.description.length}} / 500 {{l10n_strings.TAGS}} {{$ Пункт}} {{}} l10n_strings.PRODUCTS {{}} L10n_strings.DRAG_TEXT{{l10n_strings.DRAG_TEXT_HELP}}

{{}} L10n_strings.LANGUAGE {{$ Select.selected.display}}{{статья.content_lang.display}}

{{}} L10n_strings.AUTHOR{{l10n_strings.AUTHOR_TOOLTIP_TEXT}}

{{$ Выбора.selected.display}} {{}} L10n_strings.CREATE_AND_ADD_TO_COLLECTION_MODAL_BUTTON {{}} L10n_strings.CREATE_A_COLLECTION_ERROR ,

,