Штампованные изделия из металла: Штамповка металла: виды, технология и оборудование

alexxlab | 24.03.2023 | 0 | Разное

виды, используемое оборудование, сферы применения

Что это такое? Штамповка металла – процесс изменения формы и размеров заготовки под нужные параметры в основном с помощью давления. Технология востребована благодаря высоким показателям производительности и применяется в серийном производстве деталей.

Как осуществляется? Есть несколько способов штамповки металла, как и видов предназначенного для подобных работ оборудования. Наиболее подходящий метод выбирается в зависимости от того, какого рода изделие необходимо получить на выходе.

СОДЕРЖАНИЕ

- Сферы применения технологии штамповки металла

- Плюсы и минусы штамповки металла

- Холодная и горячая штамповка металла

- Холодная штамповка

- Горячая штамповка

- Оборудование для штамповки металла

- Кривошипно-шатунный пресс

- Гидравлический пресс

- Радиально-ковочный пресс

- Электромагнитный пресс

- Автоматическая штамповочная линия

- Альтернативные способы штамповки

- Магнитно-импульсная штамповка

- Штамповка взрывом

- Изотермическая штамповка

Сферы применения технологии штамповки металла

Штамповка изделий из металла применяется повсеместно. Данная услуга пользуется спросом прежде всего со стороны различных предприятий, но в настоящее время возможна штамповка металла на заказ даже для частных лиц. В производственной сфере изделия, произведенные методом горячей или холодной штамповки, наиболее востребованы в металлообрабатывающей и машиностроительной отраслях.

Данная услуга пользуется спросом прежде всего со стороны различных предприятий, но в настоящее время возможна штамповка металла на заказ даже для частных лиц. В производственной сфере изделия, произведенные методом горячей или холодной штамповки, наиболее востребованы в металлообрабатывающей и машиностроительной отраслях.

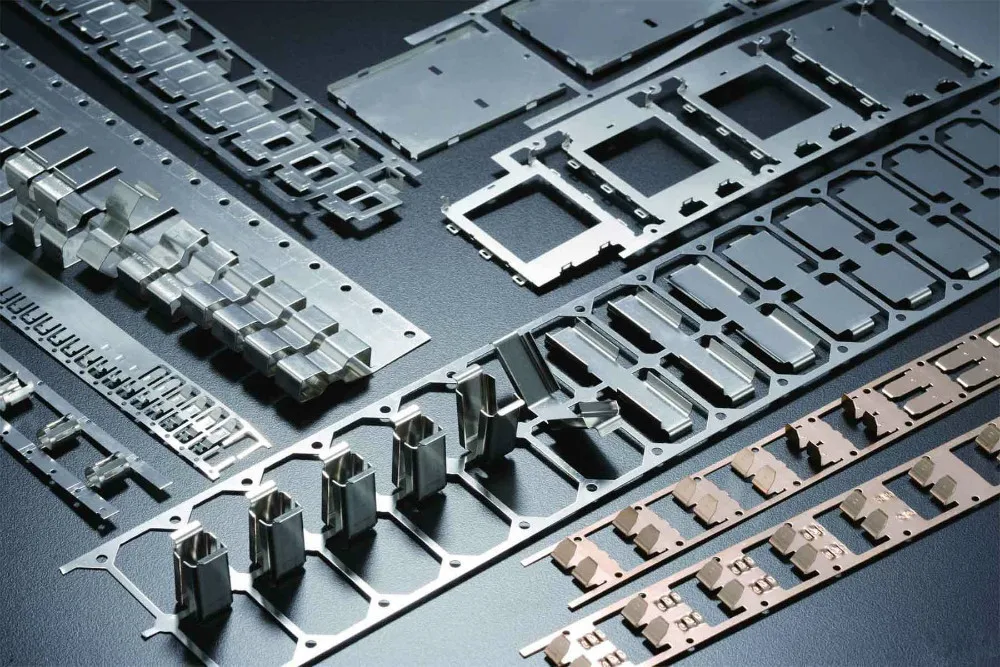

Так, штамповка листового металла находит свое применение в производстве автомобилей, самолетов, тракторов, разнообразных приборов. Помимо этого, штампованные металлические изделия можно обнаружить и во многих товарах массового потребления.

Металлические листовые детали, произведенные методом штамповки, составляют 60–70 % в электромашиностроении, 70–75 % – в приборостроении, 75–80 % – в радиотехнике и электронике, а в производстве товаров народного потребления их доля достигает 95-98 %.

Читайте также: «Оборудование для сварочных работ»

Например, благодаря штамповке изготавливаются следующие изделия:

- Посуда, столовые приборы и емкости: ложки, вилки, кастрюли, контейнеры и т.

п.

п. - Различные метизы – болты, крепежи и пр. Их делают с помощью прессов.

- Винты, лопатки для вертолетов, речных и морских судов, печного оборудования.

- Шаровые опоры, зубчатые колеса, коленчатые валы. Данные детали не дают термоусадки – они изготавливаются путем сдавливания без нагрева.

- Элементы корпусов самолетов, кораблей, автомобилей и различного оборудования.

- Испарители холодильников. Здесь две пластины металла сваривают по предварительно размеченным параллельным линиям, а затем при большом давлении растягивают изнутри непроваренные промежутки.

Таким образом, со штампованными изделиями мы встречаемся на каждом шагу.

Плюсы и минусы штамповки металла

Технология штамповки деталей из металла позволяет рационально использовать ресурсы, и ее промышленное применение обладает массой преимуществ:

- Возможность автоматизировать производственные процессы.

- Увеличение производительности и снижение себестоимости продукции.

- Сокращение потерь материала при оптимальном раскрое и отлаженных технологиях изготовления.

- Способность придания деталям различных геометрических форм.

- Отсутствие необходимости тщательной обработки поверхностей.

- Высокая точность изготовления деталей и связанная с этим их взаимозаменяемость.

- Легкость замены пресс-форм.

Вместе с тем создание подобной производственной линии требует серьезных капиталовложений. Другие недостатки метода штамповки:

- При разработке прототипа требуется высокая квалификация и тщательность исполнения.

- Экономически метод целесообразен только для серийного производства.

- Полная автоматизация всего производственного цикла невозможна.

Ручной труд чаще всего требуется на этапе загрузки заготовок в прессовальное оборудование.

Холодная и горячая штамповка металла

Видами штамповки металлов являются холодная и горячая методики.

Холодная штамповка

Холодное штампование может производиться и без нагревания заготовок, однако для обработки особо твердых сплавов требуется повышенная температура, которая, разумеется, должна быть ниже температуры рекристаллизации.

Высокое давление делает структуру сплавов более прочной, что снижает пластичность металла. Если необходимо сохранить пластичность, то при штамповке используют промежуточную стабилизирующую термообработку. Смазка заготовок и пресса позволяет устранить царапины, задиры и другие дефекты.

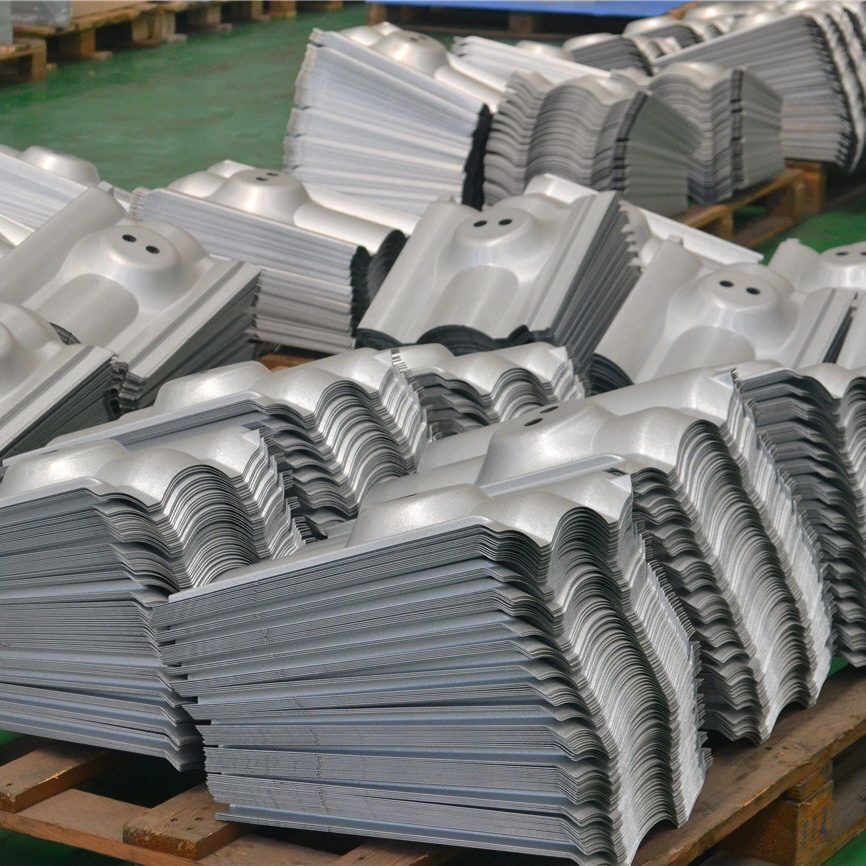

В зависимости от типа полуфабрикатов выделяются листовая и объемная штамповка металла:

- Объемная – с использованием штампов для последовательного приближения к проектной форме.

- Листовая – формоизменяющая и разделительная, позволяющая отсечь излишки металла. Листовая штамповка наиболее проста и эффективна при изготовлении плоских изделий.

Читайте также: «Металлические стеллажи для склада»

Технологически холодная штамповка может производиться несколькими способами:

- Выдавливанием, при котором деталь выдавливается из матрицы.

Такой способ применяется при изготовлении деталей из хромистых сталей – гильз, маховиков и т. д.

Такой способ применяется при изготовлении деталей из хромистых сталей – гильз, маховиков и т. д. - Высадкой, когда многократными ударными усилиями (до 11000 в минуту) добиваются уменьшения длины и увеличения ширины изделия. Этим методом изготавливаются метизы, заклепки, винты. Чтобы нивелировать эффект упрочнения металла, производится несколько подходов с промежуточными рекристаллизующими отжигами.

- Объемной формовкой, позволяющей изменить конфигурацию благодаря обжимающим воздействиям. Если используется открытый штамп, то излишки металла «вытекают», а закрытые формовки позволяют организовать безотходное производство. Перед формовкой заготовки получают необходимую конфигурацию вырубкой – вырезанием при помощи специального штампа. Формовка дает возможность добиться высокой точности даже для мелких изделий, и разновидностью формовки является чеканка.

Предел текучести сплавов определяет возможность использования того или иного метода. При этом более низкий показатель данного параметра требует увеличения числа подходов в процессе обработки металла.

Горячая штамповка

Обычно заготовки имеют вид нарезанных прутков, профилей, слитков и т. п. Пресс-формы для штамповки металла бывают двух видов – открытые и закрытые. Открытые штампы состоят из подвижной и неподвижной части, и лишний металл в процессе штамповки вытекает. Этот облой обрезается уже после охлаждения.

Закрытая конструкция пресс-формы требует точности в закладке сырья, поскольку малое его количество приведет к образованию пустот и изделие получится дефектным, а излишек не позволит форме сомкнуться.

Чтобы сформировать объемные части, штампы имеют полости – так называемые ручьи. В зависимости от назначения ручьи делятся на разновидности:

- Заготовительный ручей – благодаря ему перераспределяется масса и смещается ось изделия.

Такие ручьи могут быть гибочными, протяжными, пережимными, подкатными, отличие между которыми состоит в способе действия.

Такие ручьи могут быть гибочными, протяжными, пережимными, подкатными, отличие между которыми состоит в способе действия. - Предварительный (черновой) ручей – он позволяет получить заготовку, пригодную для дальнейшей обработки.

- Окончательный (чистовой) ручей – на выходе получается готовая деталь, отличающаяся высокой точностью исполнения.

Читайте также: «Оборудование для СТО»

Горячая объемная штамповка металла позволяет наладить серийное производство деталей и обеспечить производительность, невозможную при ковке. Вес единицы продукции может варьироваться от нескольких граммов до 3-4 тонн. Правда, использование ГОШ требует современного оборудования, больших энергозатрат и высокой квалификации персонала.

Оборудование для штамповки металла

Требования в отношении штамповочного оборудования и мер безопасности установлены действующими стандартами. Рассмотрим основные типы применяемых для штамповки металла прессов и прессовальных станков.

Кривошипно-шатунный пресс

Этот пресс для штамповки металла имеет универсальное применение. Механическая конструкция кривошипно-шатунного пресса позволяет передать крутящий момент в возвратно-поступательное движение. Заготовка смещается подающим механизмом и затем обрезается специальной режущей гарнитурой (шаговым ножом). Эта категория прессов наиболее целесообразна для штамповки небольших изделий в массовых количествах. Их экономическая выгодность растет при длительной эксплуатации.

Гидравлический пресс

Простое, но эффективное оборудование, способное создавать усилие до 2 тыс. тонн. Мощные гидравлические прессы повсеместно используются в промышленном производстве. Такой пресс представляет собой два сосуда-цилиндра с поршнями, и роль наполнителя играет гидравлическое масло. Воздействие на малый цилиндр передается на большой, благодаря чему создается высокое давление. Гидравлические прессы позволяют получить поверхность, максимально приближенную к эталонному образцу.

Читайте также: «Гибочные прессы»

Радиально-ковочный пресс

Его основное предназначение — обработка цилиндрических заготовок, которым придается необходимая форма с круглым или призматическим сечением. Радиально-ковочный пресс в основном используют для работы с алюминием и другими относительно мягкими металлами.

Частью оборудования может быть индукционная печь, обеспечивающая предварительный разогрев заготовки. Нагревание увеличивает пластичность сплава и облегчает обработку металла штамповкой.

Настройка режимов работы данных прессов является сложным делом и требует профессиональных знаний, так что качество готовых изделий во многом зависит от опыта оператора.

Электромагнитный пресс

С технологической точки зрения это одна из самых современных разновидностей прессовального оборудования. В процессе работы используется электромагнитное поле, энергия которого создает усилие на сердечнике с обмоткой, а далее это усилие передается на исполнительное звено — инструмент для прессования, оказывающий воздействие на заготовку.

Читайте также: «Обработка металла на токарном станке»

Благодаря настройке меняется интенсивность электромагнитного поля, что дает возможность создавать идеально точную нагрузку. Также это оборудование способно действовать в автоматическом режиме по заданной программе, что позволяет использовать электромагнитный пресс для производства деталей со сложной геометрией форм.

Автоматическая штамповочная линия

Подобные линии обеспечивают автоматизацию практически всего производственного цикла, включая подачу и закрепление заготовок, а также выдачу готовых деталей. Управление автоматической штамповочной линией осуществляется по промышленной сети от рабочего персонального компьютера. Оператор лишь контролирует выполнение оборудованием заложенной программы. Автоматизация позволяет увеличить производительность труда и избежать ошибок, связанных с человеческим фактором.

Такое оборудование используется на крупных промышленных предприятиях, являясь частью производственных линий и логистических систем. С учетом сложности первичной настройки автоматизированных линий, для работы с ними нужны опытные и квалифицированные инженеры.

С учетом сложности первичной настройки автоматизированных линий, для работы с ними нужны опытные и квалифицированные инженеры.

Чтобы увеличить срок эксплуатации, основные узлы оборудования регулярно проверяются на износ. Особенно большое внимание уделяется состоянию штампа, от чего зависят характеристики штампованных деталей, качество которых контролируется на завершающем этапе производства.

Альтернативные способы штамповки

Магнитно-импульсная штамповка

Давление на заготовку создает воздействие импульсного магнитного поля. Магнитно-импульсная штамповка дает возможность получать чрезвычайно высокое давление, но на очень короткое время и на ограниченной площади. Соответственно, такая технология находит применение в производстве небольших деталей, где требуется высокая точность. В основном таким способом штампуют изделия из полированных и лакированных заготовок.

Читайте также: «Фланцевое соединение»

Штамповка взрывом

Она является разновидностью импульсного метода и предполагает передачу действия взрывной волны через воду или воздух, так что заготовка сразу приобретает очертания матрицы. Эта методика была разработана в СССР, в Харьковском авиационном институте в конце 1940-х гг. В частности, она применяется в сфере самолето- и ракетостроения для изготовления крупногабаритных деталей.

Эта методика была разработана в СССР, в Харьковском авиационном институте в конце 1940-х гг. В частности, она применяется в сфере самолето- и ракетостроения для изготовления крупногабаритных деталей.

Изотермическая штамповка

Таким способом обрабатываются легированные и жаропрочные сорта стали: заготовки нагреваются до температуры деформации, после чего подвергаются воздействию пресса.

Таким образом, есть разные методы штамповки металла. Основными факторами, определяющими выбор оптимального способа и влияющими на стоимость работ, являются два – форма изделия и сплав заготовки. Разумеется, чем более сложную форму имеет деталь, тем выше окажется цена штамповки металла, поскольку потребуется более сложное оборудование.

Что касается сплавов, то самый распространенный и экономичный вариант – работа с нержавеющей сталью. Штамповка же титана, своеобразного аристократа в мире металлов, обойдется намного дороже.

Холодная штамповка металла На Производственной Площадке

Преимущества заказа у нас:

- Вы получаете готовое изделие не зависимо от сложности заказа и количества видов обработки;

- мы сами подготовим необходимую оснастку при необходимости изготовим её;

- подберём материал – из своих складских запасов или оперативно получим у поставщиков;

- последовательно выполним все необходимые операции по обработке по разработанной нами технологической карте;

- предложим и подготовим договор для прозрачности нашего сотрудничества;

- нанесём защитное гальваническое покрытие – которое не только защитит деталь от внешних воздействий но и придаст ей эстетичный вид;

- доставим Ваш заказ до Вашего склада или направим через транспортные компании.

Подать заявку

Холодная штамповка ещё один способ изготовления заготовок или деталей из металла.

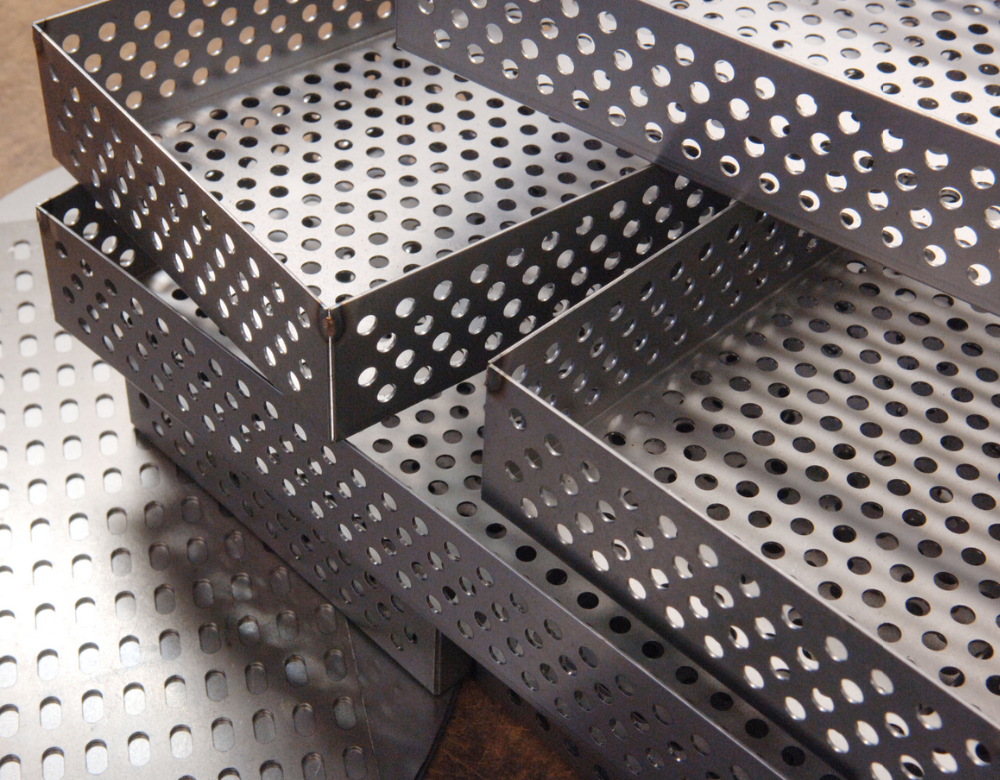

Штамповка производится на прессах, с помощью оснастки штампов, под воздействием давления, в результате получаются заготовки объёмные из полуфабрикатов или плоские из листового металла. На прессах для штампования производятся следующие операции: вырубка, пробивка отверстий, гибка, неглубокая вытяжка. Необходимо учесть что изготовление штампа не простое дело и займёт определённое время, часто после положительных результатов опытных работ на первом штампе делают штамп-дубликат, чтобы при выходе из строя первого не останавливать на долго производственный процесс. Использовать данный вид металлообработки целесообразно при крупно серийном и массовом производстве деталей.

Объёмные штампованные детали обычно требуют дополнительной обработки например токарной доработки для объёмных цилиндрических или конических заготовок. За счёт деформации происходит упрочнение металла, а дополнительные операции позволяют довести изделие до нужных размеров.

Для деталей вырубленных из листового материала доработки требуются гораздо реже, обычно это простое удаление заусенцев. Ввиду отсутствия нагрева, при использовании метода холодной штамповки, не образуется окалины, что позволяет избежать дальнейшей операции по её удалению. При малой серии экономически обоснованно изготовить делали при помощи лазерной резки, так как разработка и изготовление оснастки-штампа процесс трудоёмкий и дорого стоящий. Для крупной серии штамповка оптимальный метод изготовления.

Если у Вас есть потребность в изготовлении деталей методом холодной штамповки, мы готовы Вам помочь спроектировать и изготовить штампы и произвести с их помощью детали.

Нажмите для заказа

Наши услуги и товары: металлообработка, промышленные смазки, пластиковые изделия, литье из полимеров

ACRO Capabilities

Опыт в создании и эксплуатации инструментов для производства высококачественных и рентабельных металлических деталей

Высокоскоростное производство

Использование технологий для снижения затрат и повышения качества

34 90 Современное оборудование

Мы реинвестировали более 3 миллионов долларов США в новое высокоскоростное производственное оборудование, чтобы предоставить нашим клиентам наиболее экономичный метод производства больших объемов металлических компонентов. Инвестиции в автоматизацию и гибридные прессы с сервоприводом переменного тока позволяют нам снизить затраты на рабочую силу и техническое обслуживание.

Мы специализируемся на специально разработанных компонентах с высокой толерантностью

- Экструзионные вставки и прокладки

- Электрические разъемы и терминалы

- Shims, подшипники и шайбы

- Artn Cups and Discs

The New Hybrid AC SORM.

над большим количеством существующих инструментов с большим количеством размеров, скоростей и вариантов рисования. Сервопрессы продлевают срок службы ваших старых инструментов.

над большим количеством существующих инструментов с большим количеством размеров, скоростей и вариантов рисования. Сервопрессы продлевают срок службы ваших старых инструментов.Низкая стоимость деталей

Можно производить больше деталей в час. Сервопрессы используют материал более эффективно.

Снижение затрат на инструмент

Больше процессов за меньшее количество операций = меньшие по размеру и менее дорогие инструменты.

Повышенная точность

Детали, которые раньше требовали резки лазером, проволокой или водой, теперь могут быть штампованы

Улучшенное волочение и формование

Меньше ударов — меньше времени и менее дорогие инструменты.

Эффективная оснастка

Мы специализируемся на прогрессивных и составных штампах.

Компания ACRO обладает более чем 75-летним опытом в области штамповки металлов и специализируется на выпуске прогрессивных и составных штампов, производимых в собственном инструментальном цехе; для производства деталей малого и среднего размера с жесткими допусками (электрические компоненты, соединители, прокладки и шайбы). Эти детали изготавливаются по индивидуальному заказу, и мы часто помогаем в проектировании или модернизации компонентов для обеспечения максимальной технологичности.

Оборудование ACRO

Наши инвестиции в технологии позволяют сэкономить средства нашим клиентам.

Инструментальная мастерская

Наша высококачественная экономичная оснастка снижает производственные и эксплуатационные расходы, и мы бесплатно ремонтируем и обслуживаем все штампы заказчика, пока оснастка находится в нашем распоряжении.

Передача инструмента

Большинство штампов можно переоборудовать для работы с нашим более эффективным оборудованием. Использование существующих штампов в прессах новейшей технологии может снизить затраты. Мы взяли на себя и запустили все, от одной матрицы, изготавливающей простой большой кронштейн, до дюжины прогрессивных штампов для небольших компонентов с жесткими допусками; к запуску более 100 штампов за короткое время, чтобы компенсировать закрытие завода.

Использование существующих штампов в прессах новейшей технологии может снизить затраты. Мы взяли на себя и запустили все, от одной матрицы, изготавливающей простой большой кронштейн, до дюжины прогрессивных штампов для небольших компонентов с жесткими допусками; к запуску более 100 штампов за короткое время, чтобы компенсировать закрытие завода.

Все прессы оснащены сервоприводами, пакетами wintress и световыми завесами.

2-220 тонна Komatsu Servo Press H2F200

1-150 тонн федеральной прямой стороны

1-150 тонн Блайсс

1-150 Тонн Ниагара AA61/2

1-135 Тон Ниагара AA5 1/2

1 -110 ТОН KAMATSU SERVO PRESS h2F110

1-125 ТОН JOHNSON

1-90 ТОН NIAGARA A5

1-87 ТОН ВЕРСИЯ 7-S

1-80 тонна камацу Серворет Пресс H2F80

1-70 Тонн федеральный

1-60 тонна Камацу Сервокса Пресса H2F60

1-60 Тонн Блайсс #6

2-60 Тонн Федеральная вертика

1-45 Тонн Камацу Сервореат Прессы H2F45

2-45 Тонн федеральные прессы

1-45 Тонн Блайсс

3-35 Тонн Камацу

3-35 ТОННАЯ БЛИСС

Дополнительное оборудование 3. 6 x 15.7 x 12.2 MITSUBISHI WIRE EDM

6 x 15.7 x 12.2 MITSUBISHI WIRE EDM

12×14 MITSUBISHI WIRE EDM

10×12 MITSUBISHI WIRE EDM

10 PALET DECOILERS

10 UPRIGHT DECOILERS

PIRANHA IRON WORKER

1 TENNSMITH SHEAR

1 LINCOLN WELDER IDEALARC SP-250 WELDER

1-СУШИЛКА КУКУРУЗЫ

СУШИЛКА 1-СКОРОСТНОЙ

1-ТОРМОЗ NATIONAL

ВСЕ РАЗМЕРЫ АВТОМАТИЧЕСКОЙ ПОДАЧИ ВОЗДУХА

9-0MATTRA9FEIGHT-O0003 Все размеры горизонтальных и вертикальных блюд1-39 × 16 Фадаль вертикальный обработка

1-HAAS VF-4 CNC Вертикальный обработка

1-HAAS CNC Toolroom Mill

1-HAAS CNC LATHE

1-HAAS CNC LATHE

1-HAAS CNC LATHE

1 40 Тонн гидравлического испытаний пресс

1-Fryer Easy Turn Turte Rethe 10 ″ Swing

2 Bridgeport Digital Miling Machine

Solid Works Design Software

LogoPress 3 для SolidWorks

Software

0004

2-8 × 24 Surface Grinders

1-6 × 18 Поверхностная шлифовальная машина

1-6 × 12 поверхностная шлифовальная машина

1-16 ′ Swing Monarch Stane Tarte

1-16 ′ Swing Engine Lathe

1-х ПРИМЕНТА MOVER

1-Crown Lift

4-Fork Lifts

1-й подъем C-210 Lift

1-Topwell Vertical Cnc Mill

1 Tree Melling Machine

РАДИАЛЬНО-СВЕРЛИЛЬНЫЙ ПРЕСС

3 СВЕРЛИЛЬНЫЕ ПРЕССЫ

3 СТАНОЧНЫЕ ШЛИФОВАЛЬНЫЕ МАШИНЫ

3 ОТРЕЗНЫЕ ПИЛЫ

1 MAZAK QUICK TURN 10 UNIVERSAL

1 Bh405 MITUTOYO CMM

Воспользуйтесь преимуществами современного оборудования ACRO

Наша технология включает в себя шесть сервопрессов и устройств подачи, электронную защиту пресс-форм и бережливые производственные ячейки, позволяющие поддерживать наши затраты на должном уровне.

СДЕЛАТЬ ЗАПРОС

ACRO Services

Более 75 лет опыта в области штамповки металлов

Индивидуальное проектирование и производство

Мы специализируемся на изготовлении прогрессивных и составных штампов, изготовленных в нашем собственном инструментальном цехе, для производства деталей малого и среднего размера с жесткими допусками: электрических компонентов, разъемов, прокладок и шайб.

Precision Custom Stamping

Precision Custom Stamping с более чем 75-летним опытом работы

Гибридный сервопресс переменного тока

У ACRO больше сервопрессов, чем у любой ремонтной мастерской на Среднем Западе. Наши инвестиции в технологии позволяют сократить расходы наших клиентов за счет снижения затрат на детали и инструменты, а также за счет повышения точности и улучшения черчения и формовки.

- Можно производить больше деталей в час. Сервопрессы используют материал более эффективно

- Больше процессов за меньшее количество операций = меньшие по размеру и менее дорогие инструменты

- Детали, которые раньше требовали резки лазером, проволокой или водой, теперь можно штамповать

- Меньше ударов = меньше времени и менее дорогие инструменты.

Прецизионная штамповка металла по индивидуальному заказу

Наши услуги по штамповке металла по индивидуальному заказу позволят нам помочь вам в проектировании и реконструкции ваших штампованных деталей по индивидуальному заказу. Включая SolidWorks, Logopress и многое другое; наши услуги по штамповке инженерных металлов обеспечат вам максимальную технологичность, а также снижение затрат.

- Все типы материалов: углеродистая сталь, нержавеющая сталь, алюминий, латунь, медь и пластмассы

- Толщина от 0,002 до 0,500

- Тяговое усилие до 6 дюймов

- Тираж от 50 штук до миллионов

- Почти нет допусков находится слишком близко

Дополнительные операции

Сварка, сборка, упаковка, маркировка и порошковое покрытие

Удаление заусенцев/финишная обработка

Сборка

Клепка

Сварка4

3 Постукивание – до 1 ″ диаметром и толщиной 5 ″

Обработка ЧПУ

бурение

Специальная упаковка

Гидравлические вставки

Сток -компоненты

Вытянутые корпуса

Мы гордимся тем, что предлагаем широкий ассортимент бесшовных банок и корпусов глубокой вытяжки стандартного размера, включая банки с радиочастотными помехами, круглые, прямоугольные, квадратные и т. д.; из различных материалов, включая сталь, нержавеющую сталь, алюминий, латунь, медь и никелевые сплавы.

д.; из различных материалов, включая сталь, нержавеющую сталь, алюминий, латунь, медь и никелевые сплавы.

Список деталей

Round Can

Rectangle Can

RFI Can: style A

RFI Can: style B

RFI Can: style D

RFI Can: style E

Stock Components

Electrical Components

Stock Electrical Компоненты

ACRO Metal Stamping может производить все типы электрических фитингов; Компоненты с жесткими допусками — наша специализация. У нас есть тысячи штампов для клемм, колпачков и пластин молотков, используемых в производстве электродвигателей, жгутов проводов и угольных щеток. Мы также производим как электрические детали непрерывной полосы, так и незакрепленные детали для концевых машин с подачей чаши.

У нас есть тысячи штампов для клемм, колпачков и пластин молотков, используемых в производстве электродвигателей, жгутов проводов и угольных щеток. Мы также производим как электрические детали непрерывной полосы, так и незакрепленные детали для концевых машин с подачей чаши.

Список деталей

Крышка, ушной

Терминальный раунд

Пластина молотка

Терминальный слот

Крыпка Раунд

Терминальные плоские слот

Стоковые компоненты

Стоимость

Стоколы

.

п.

п.

Такой способ применяется при изготовлении деталей из хромистых сталей – гильз, маховиков и т. д.

Такой способ применяется при изготовлении деталей из хромистых сталей – гильз, маховиков и т. д. Такие ручьи могут быть гибочными, протяжными, пережимными, подкатными, отличие между которыми состоит в способе действия.

Такие ручьи могут быть гибочными, протяжными, пережимными, подкатными, отличие между которыми состоит в способе действия.