Штамповка это процесс: это процесс обработки металлов. Виды штамповки и оборудование

alexxlab | 07.12.2022 | 0 | Разное

это процесс обработки металлов. Виды штамповки и оборудование

Технологический процесс, при котором происходит обработка заготовок, позволяющий получить плоские или объёмные готовые изделия различных форм и размеров, – это штамповка. Рабочим инструментом для такой цели является штамп, который закреплён на прессе или другом оборудовании. Штамповка – это два вида технологии, которые в зависимости от условий выполняются горячим или холодным способом, а потому и оборудование, и технологические нормы отличаются друг от друга.

Категории

Помимо разделения технологии на холодный и горячий способы, штамповка – это целый ряд категорий, на которые подразделяются методы обработки материала. Зависит выбранный способ чаще всего от назначения изделия, но и технологические условия тоже на него влияют. Например, есть способ, при котором отделяется часть заготовки, и это штамповка разделительная. Сюда же входят пробивка, рубка, резка деталей. Есть категория операций, когда применяется горячая штамповка, посредством которой лист металла меняет форму. Их ещё называют формовкой. В результате детали подвергаются гибке, вытяжке и другим процедурам.

Их ещё называют формовкой. В результате детали подвергаются гибке, вытяжке и другим процедурам.

Холодная и горячая штамповка реализуются с использованием одного и того же принципа, который предполагает деформирование материала, но в остальном изготовление продукции этими методами имеет много отличий. Предварительный нагрев деталей до определённых (и достаточно высоких) температур предполагается в основном на крупных промышленных предприятиях, каким является, например, металлообрабатывающий завод. Это связано со сложностью такого технологического процесса, большим количеством операций, качественно выполнить которые можно только с точным предварительным расчётом и соблюдением высокой точности степени нагрева заготовки.

Горячий способ

Штампованные детали, обработанные по горячей технологии, должны обладать отменным качеством, поскольку, например, из листового металла разной толщины изготавливают такие ответственные вещи, как днища котлов и другие полусферические изделия, в том числе и ответственные элементы в судостроении. Для нагрева металлической детали используют оборудование, обеспечивающее правильный температурный режим.

Для нагрева металлической детали используют оборудование, обеспечивающее правильный температурный режим.

Эти устройства и печи могут быть плазменными, электрическими или другими, их достаточно много видов. Перед подачей горячей детали на штамповочный пресс нужно не только норму нагрева рассчитать, но и разработать подробный чертёж уже готового изделия, где обязательно учесть усадку металла после остывания.

Холодная штамповка

Выполнение штамповки холодным способом подразумевает формирование изделия посредством давления, которое оказывают на заготовку рабочие элементы пресса. Усадке такие изделия не подвержены, потому что предварительно их не нагревают. Дальнейшая механическая доработка таким изделиям тоже не нужна после того, как окончена штамповка. Способы штамповки могут быть разными, холодный же является и более удобным, и экономически выгодным.

Материалы, хорошо поддающиеся холодной штамповке, относятся не только к углеродистым или легированным сталям. Штамповочное производство успешно работает и на алюминиевых, и на медных сплавах. Холодный способ выполняется преимущественно с помощью гидравлических прессов, и производство их регулируется ГОСТом. Серийные модели весьма разнообразны, а потому появляется возможность подобрать подходящий станок для производства любых конфигураций и размеров изделий. Штампы для штамповки металлов по своему оснащению очень сильно отличаются от тех, которые работают с такими материалами, как кожа, резина, картон, полимерные сплавы и тому подобное.

Холодный способ выполняется преимущественно с помощью гидравлических прессов, и производство их регулируется ГОСТом. Серийные модели весьма разнообразны, а потому появляется возможность подобрать подходящий станок для производства любых конфигураций и размеров изделий. Штампы для штамповки металлов по своему оснащению очень сильно отличаются от тех, которые работают с такими материалами, как кожа, резина, картон, полимерные сплавы и тому подобное.

Разделительное штампование

Одной из самых распространённых технологическх операций является разделительное штампование, которое отделяет от заготовки часть металла. Этот способ используется почти на всех производственных предприятиях. На штамповочный пресс устанавливают специальные инструменты, которые производят резку, вырубку и пробивку материала. Благодаря этому процессу можно разделять металлические детали хоть по кривой, хоть по прямой линии реза. Резку выполняют самые разные устройства: гильотинные ножницы, вибрационные и дисковые станки и тому подобное. Используется резка для того, чтобы для дальнейшей обработки раскроить заготовки.

Используется резка для того, чтобы для дальнейшей обработки раскроить заготовки.

Вырубка – другая технологическая операция. Например, нержавеющий лист из металла нужно превратить в детали с замкнутыми контурами. Листовой металл при помощи пробивки снабжают отверстиями любой конфигурации. Нужно сказать, что и этот технологический процесс требует тщательной предварительной подготовки и подробного плана, с расчётом геометрических параметров инструмента, который используется. Иначе качественное изделие может и не получиться. Технологических операций, касающихся штамповки, очень много, потому что требуется изменить начальную конфигурацию деталей. Это гибка, формовка, отбортовка, вытяжка и обжим.

Технологические операции

Наиболее распространённая операция, изменяющая форму детали, это гибка, которая формирует на поверхности заготовки из металла запланированные участки с изгибом. Вытяжкой называется объёмная штамповка. Это операция, с помощью которой получается объёмное изделие из такой плоской металлической поверхности, как, например, металлический нержавеющий лист. Именно с помощью вытяжки он превращается в цилиндр, конус, полусферу или принимает коробчатую конфигурацию. Изделия из листового металла должны иметь бортик по краю и вокруг отверстий, если они внутри заготовки выполнены. Например, отбортовка должна завершать конец трубы, чтобы установить на неё фланец. Такая операция требует наличия специального инструмента.

Именно с помощью вытяжки он превращается в цилиндр, конус, полусферу или принимает коробчатую конфигурацию. Изделия из листового металла должны иметь бортик по краю и вокруг отверстий, если они внутри заготовки выполнены. Например, отбортовка должна завершать конец трубы, чтобы установить на неё фланец. Такая операция требует наличия специального инструмента.

При помощи обжима происходит обратное действие. Отбортовка расширяет концы заготовок из листового металла, а обжим сужает. Те же концы труб или край полости требуют такой операции, которая осуществляется посредством конической матрицы наружно. Формовка тоже относится к основным операциям, относящимся к штамповке. Она помогает изменить форму отдельным элементам штампованной детали, а наружный контур оставляет неизменным. Объёмная штамповка требует работы специального оборудования и сложных предварительных чертежей, а потому в домашних условиях практически никогда не реализуется.

Выбор пресса

Для обработки металлов, даже самых мягких (например, для штамповки алюминия), требуется специальное оборудование: гидравлический или кривошипный пресс или гильотинные ножницы. И конечно же, необходимы многие знания. Например, как произвести расчёты по расходу материала и выполнить технические чертежи. Требования ГОСТа при этом обязательно учитываются.

И конечно же, необходимы многие знания. Например, как произвести расчёты по расходу материала и выполнить технические чертежи. Требования ГОСТа при этом обязательно учитываются.

Чтобы выбрать нужный пресс для штамповки, сначала нужно чётко представить себе задачу, которую ему предстоит решать. Выполнение таких операций, как пробивка или вырубка, требует использования штамповочного оборудования простого действия, с небольшим ходом ползуна и шайб в процессе обработки. Но уже для вытяжки необходимо совсем другое, более мощное оборудование, где ползун и шайбы совершают значительно более широкий ход. Такая способность есть у оборудования двойного действия.

Оборудование по ГОСТу

Выполнение штамповки в зависимости от условий задачи может быть совершено на оборудовании следующих типов: одно-, двух- и четырёхкривошипном. Последнее – с установкой ползунов крупных размеров. Однако оснащение штамповочного пресса матрицей не зависит от конструктивного исполнения. Основную работу посредством движения выполняет ползун, соединённый нижней своей частью с подвижным штампом. А чтобы ползун пресса двигался, приводной электродвигатель снабжён элементами кинематической цепи: клиноременной передачей, пусковой муфтой, шайбами, кривошипным валом, шатуном, регулирующим величину хода ползуна.

А чтобы ползун пресса двигался, приводной электродвигатель снабжён элементами кинематической цепи: клиноременной передачей, пусковой муфтой, шайбами, кривошипным валом, шатуном, регулирующим величину хода ползуна.

Запускается ползун с помощью ножной пресс-педали, которая связана с пусковой муфтой, после чего начинаются его возвратно-поступательные движения, направленные на рабочий стол пресса. Четырёхшатунный пресс имеет другой принцип действия. Его рабочие органы направляют всё усилие в середину четырёхугольника, который образуют четыре шатуна. Такое устройство успешно используют для изготовления изделий самой сложной конфигурации: асимметричных или габаритных.

Для сложных изделий

Чтобы получить качественные изделия сложной конфигурации, очень широко используется пресс пневматического типа с двумя или тремя ползунами. Пресс двойного действия работает двумя ползунами одновременно: внешний фиксирует заготовку, а внутренний производит вытяжку поверхности металлического листа. Тонкие листы металла штампуют специальными фрикционными прессами, а толстые – гидравлическими, которые имеют более надёжные шайбы.

Тонкие листы металла штампуют специальными фрикционными прессами, а толстые – гидравлическими, которые имеют более надёжные шайбы.

Отдельная категория штамповочного оборудования – штамповка, управляемым взрывом. Такие устройства направляют мощность взрыва на отдельные участки металлической заготовки (обычно значительной толщины). Это инновационное оборудование, работа которого даже на видео выглядит весьма эффектно. Сгибы и общую конфигурацию сложного изделия обрабатывают с помощью встроенных вибрационных ножниц.

Листовая штамповка

Листовая штамповка (например, изготовление перфолиста) подразумевает процесс пробивания листового металла. Вся остальная штамповка – объёмная. Применяемая оснастка для штамповочного оборудования разделяется на виды. Она может быть инструментальной, импульсной (взрыв, магнитный или гидроимпульс), валковой или штамповкой эластичными средами. Листовой штамповкой можно изготовить пространственные и плоские детали различной массы – от долей грамма, и различных размеров – от долей миллиметра (здесь можно посмотреть на секундную стрелку наручных часов). Также листовой штамповкой изготавливаются детали во многие десятки килограммов по массе и в несколько метров величиной (автомобильная облицовка, ракеты и самолёты).

Также листовой штамповкой изготавливаются детали во многие десятки килограммов по массе и в несколько метров величиной (автомобильная облицовка, ракеты и самолёты).

Используют для этого преимущественно низкоуглеродную сталь, а также и легированную – с особой пластичностью, латунь, медь, алюминий и магний со сплавами, титан и многое другое. Листовая штамповка – это почти все отрасли промышленности: ракето-, самолёто-, тракторо-, авто-, приборостроение, электротехническая промышленность и так далее, можно перечислять всё. Преимущества её велики.

Объёмная штамповка

Объёмная штамповка может быть выполнена и холодным, и горячим способами. Горячая – обработка давлением, где формообразование поковки осуществляется с помощью штампа. Заготовками служат прокат прямоугольного, круглого, квадратного профиля, который разрезается на мерные заготовки (иногда не разрезают, а штампуют прямо из прутка, отделяя затем поковку прямо штамповочной машиной).

Объёмная штамповка применяется при массовом производстве и серийном, что повышает производительность труда и снижает отходы металла. Качество изделий тоже соответствует высоким стандартам. Такой штамповкой получают изделия, исключительно сложные по форме, которые нельзя получить даже свободной ковкой.

Качество изделий тоже соответствует высоким стандартам. Такой штамповкой получают изделия, исключительно сложные по форме, которые нельзя получить даже свободной ковкой.

Штампы открытые и закрытые

Открытые штампы позволяют наблюдать зазор между неподвижной и подвижной частями станка. При горячей штамповке в зазор вытекает облой – металл, закрывающий выход из полости и заставляющий остальную массу заполнить полость полностью. В процессе деформирования в облой попадают излишки металла. Но удалять облой трудно.

Закрытые штампы не позволяют заглядывать внутрь и наблюдать процесс – полость закрыта. Облой тоже не предусмотрен. Устройство такого штампа зависит от типа станка. Здесь нужно очень строго соблюдать точность объёмов и равенство их в заготовках и поковках: недостаток металла оставит пустыми углы полости, а избыток его сделает поковку больше требуемой по высоте.

Штамповка металла: виды, технология и методы

- Сферы применения

- Особенности холодной штамповки

- Горячая объемная штамповка

- Характеристики и виды деталей, производимых на горячештамповочных прессах

- Листовая штамповка

- Инструменты и оборудование

Сегодня трудно представить мир без обтекаемых кузовов автомобилей и самолетов, ложек и вилок на кухне, крепежной продукции и других элементов повседневной жизни. Придать металлу форму любой сложности можно штамповкой. Пластическая деформация сплавов штампованием показывает высокую производительность и точность.

Придать металлу форму любой сложности можно штамповкой. Пластическая деформация сплавов штампованием показывает высокую производительность и точность.

Штамповка металла — это обработка давлением (прессом) с контролируемым изменением формы. Одно движение пресса может выполнить сразу несколько операций: резка, рубка, гибка, отбортовка, чеканка, вытяжка, формовка и др.

Элементы технологии были открыты еще до нашей эры. Археологические раскопки свидетельствуют о том, что у кузнецов были фигурные штампы-обжимки для отливки наконечников стрел. О первых попытках работы с падающими молотами известно из Библии и скандинавской мифологии, этот способ работает до сих пор.

В 1817 на Тульском оружейном заводе кузнец В.А. Пастухов, используя рычажный пресс и подкладные штампы, изготовил партию курков. В 1819 подобным образом уже создавали ряд деталей для нужд вооружения.

Главными вехами в развитии технологии стали следующие события:

- 1835 г. — распространение горизонтально-ковочных машин;

- 1842 г.

— строительство первого парового молота Джеймсом Немитом;

— строительство первого парового молота Джеймсом Немитом; - 1846 г. — запуск первого гидропресса, изобретенного Уильямом Армстронгом.

В XIX веке уже были изобретены механические и пневматические молоты, однако заводы, построенные в 1920-30-х годах все еще не отличались производительностью, управление механизмами было достаточно трудоемким. Только для обеспечения спроса на гвозди работали тысячи производств.

Машиной века стал гидравлический пресс с усилием 650 МН, заказанный французской компанией “Интерфорж”. Разработкой занимались советские специалисты. Вес оборудования составил 17 тыс. тонн, что в два раза превысило вес Эйфелевой башни. Общественности показывали, как пуансон аккуратно колет грецкие орехи, не повреждая их сердцевину.

Сферы применения

Технологии штамповки решают задачи промышленности и потребительского спроса. Штампованные изделия отличаются высокой точностью, дополнительная металлообработка не требуется.

Что производят при помощи штамповки:

- Посуду и емкости: ложки, вилки, кастрюли и контейнеры;

- Болты, крепежи: металл проходит последовательную обработку разными прессами;

- Лопатки, винты для печного оборудования, вертолетов и кораблей;

- Шаровые опоры, коленчатые валы, зубчатые колеса: изготавливают сдавливанием без нагрева, детали не подвержены термоусадке;

- Корпуса оборудования, кузова автомобилей, обшивку самолетов и судов;

- Испарители холодильников: металл растягивают изнутри методом раздачи.

Технико-экономические показатели различных способов штамповки металла основаны на рациональном распределении ресурсов. Преимущества применения штампов в промышленности:

- Автоматизация производственных процессов;

- Снижение металлоемкости;

- Быстрая замена пресс-форм;

- Любая геометрия;

- Обработка поверхностей почти не требуется.

Организация отдельных этапов и производственных линий сопряжена с крупными капиталовложениями, это затрудняет распространение технологии. Недостатки:

- Разработка прототипов требует высокой квалификации;

- Дорогое оснащение;

- Целесообразность внедрения только для серийных производств;

- Невозможность полного исключения ручного труда на многих этапах.

Процессы удается автоматизировать не всегда. Для произведения некоторых операций на объектах присутствует штамповщик, который закладывает заготовки под пресс. Например, для работы с молотами требуется специалист 5-6 разряда, а для гидравлических установок достаточно всего 3 разряда.

Штампы испытывают длительные нагрузки и изготавливаются из прочных марок стали, дополнительно предусматриваются методы защиты рабочих поверхностей: специальные покрытия, упрочнение закаливанием. Современное оборудование чаще работает не ударом, а продавливанием, но производствах все еще сохраняется достаточно высокий уровень шума и вибрации.

Особенности холодной штамповки

Холодное штампование чаще осуществляется без нагрева, но не всегда. Для особо-твердых сплавов повышение температуры необходимо, но она должна быть ниже, чем t⁰ рекристаллизации.

Воздействие давлением сопряжено с упрочнением структуры сплавов, при котором изменяются показатели пластичности, что затрудняет выполнение дальнейших операций. Для устранения этого эффекта применяется промежуточная стабилизирующая термообработка. Отсутствие царапин, рисок и других дефектов обеспечивают смазочные материалы.

Предусматривается классификация методов штамповки по типу обрабатываемых полуфабрикатов:

- Листовая: формоизменяющая и разделительная, при которой излишки металла отсекаются;

- Объемная: штампы для последовательного приближения к проектной форме.

Виды холодной штамповки металла:

- Выдавливание: сплав выдавливают из матрицы, таким образом производят детали из хромистых сталей для решения технических задач в машиностроении, гильзы, маховики.

- Высадка: многократные ударные усилия (до 11000 в минуту), при которых на материал воздействуют таким образом, что уменьшается длина и увеличивается ширина. Высадка применяется для выпуска метизов, заклепок, винтов. Из-за упрочнения сплава требуется несколько подходов с промежуточными рекристаллизующими отжигами.

- Объемная формовка: изменение конфигурации с применением обжимающих воздействий. В открытых штампах излишек металла “вытекает”, а в закрытых формовка осуществляется без отходов. Предварительно заготовкам придают нужную форму вырубкой (толстостенные колпачки, шайбы). Формовку применяют для изготовления высокоточных изделий малого размера, например, чеканку можно также назвать формовкой.

Использование этих методов ограничивается пределом текучести сплавов. Чем ниже показатель, тем большее число подходов требуется совершить, а это не всегда обосновано.

Чем ниже показатель, тем большее число подходов требуется совершить, а это не всегда обосновано.

Горячая объемная штамповка

Заготовки нагревают до температуры ковки, таким образом повышается пластичность, а рекристаллизации и плавления не происходит. На полуфабрикат воздействуют одновременно давлением и температурой.

Для производства изделий используют предварительно нарезанные прутки, профили, слитки. Предусматриваются пресс-формы двух видов:

- Открытые: штамп состоит из подвижной и неподвижной части, излишки металла в процессе вытекают (облой) и закрывают выход остальной массе. Обрезка облоя производится после охлаждения.

- Закрытые: конструкция полностью закрыта, сжимающие детали могут иметь выступы и полости. Количество сырья рассчитывается с высокой точностью, в противном случае образуются пустоты или форма не смыкается полностью.

Для формирования объемных частей в пресс-формах предусматриваются полости. В металлургии их называют ручьями. Различают следующие виды ручьев:

В металлургии их называют ручьями. Различают следующие виды ручьев:

- Заготовительные: для перераспределения массы и смещения оси. Классифицируются по способу действия: гибочные, протяжные, пережимные, подкатные и др.

- Предварительные (черновые): основная деформация, поковка становится похожей на готовую деталь, но имеет более грубые очертания, большие радиусы закруглений, канавки отсутствуют.

- Окончательные (чистовые): цель прессования в повышении точности и получении готовой продукции.

ГОШ предназначена для серийных выпусков деталей, которые невозможно получить ковкой. Вес одной единицы продукции может достигать 3-4 тонн. Метод требует больших усилий, энергозатрат, высшей квалификации персонала и оборудования из термостойких материалов.

Предприятия, осуществляющие ГОШ преимущественно работают для обеспечения нужд военной и железнодорожной промышленности, авиации, автомобилестроения.

Характеристики и виды деталей, производимых на горячештамповочных прессах

Листовая штамповка

Технология предназначена для изготовления тонкостенных элементов, сосудов, но с развитием промышленности сортамент увеличивается. Так, листовая штамповка может применятся для производства обшивки военных судов и даже космических кораблей.

Так, листовая штамповка может применятся для производства обшивки военных судов и даже космических кораблей.

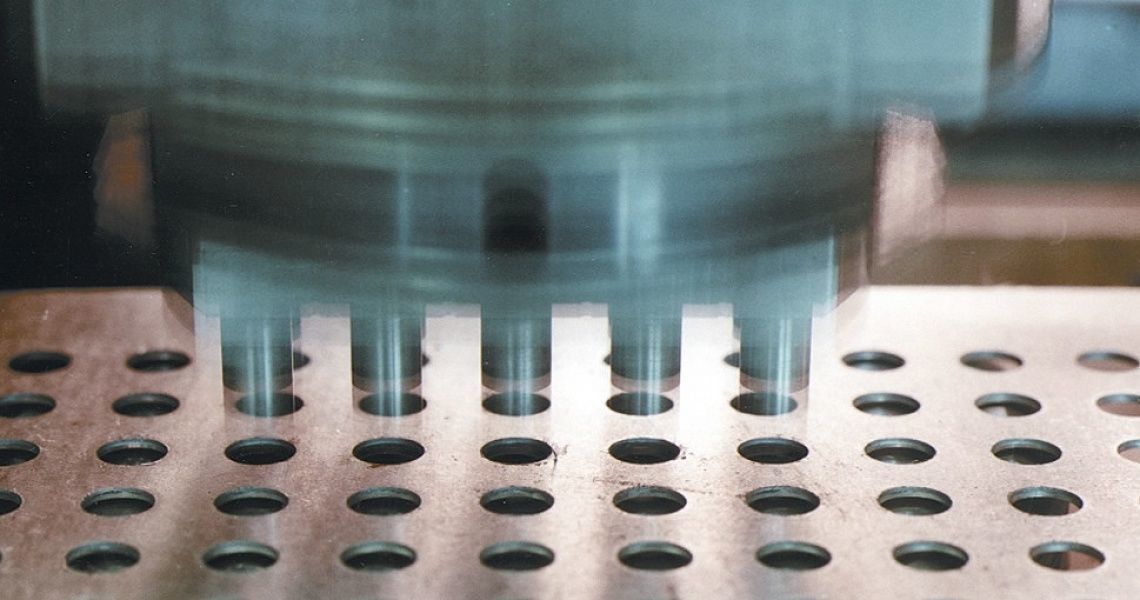

Суть заключается в использовании матрицы и пуансона, от геометрических параметров которых зависит конфигурация готовой продукции. За простотой и скоростью осуществления производственных циклов стоит сложное проектирование. Весь процесс разрабатывается конструктором и технологом. Сочетание формоизменяющих и разделительных операций производится таким способом, при котором сокращается количество подходов и расход ресурсов.

Разделительные операции:

- Резка: по краю размещается режущий инструмент, отсекающий лишний материал;

- Вырубка: отделение части листа с замкнутым контуром, например овала, прямоугольника;

- Пробивка: отверстия разной формы.

Формоизменяющие операции:

- Гибка: V и U-образные изгибы, возможно выполнение более сложных вариантов;

- Вытяжка: изменение толщины листа;

- Отбортовка: выполнение бортиков по краю, например у крышек кастрюль;

- Обжим: уменьшение сечения концевой части, изготовление сужающихся сосудов;

- Формовка: изменение конфигурации с сохранением контуров заготовки.

При проектировании на опытных образцах рассматривают как будет вести себя полуфабрикат из выбранного сплава при сочетании разных способов деформации, заданной скорости и температуре, затем проектируют пресс-формы. Оборудование должно выдержать миллионы циклов, наибольший износ наблюдается на участках, ответственных за пробивку, вырубку и вытяжку. Иногда создают накладки, выполненные из более прочных материалов, чем пуансон и матрица.

Наряду с распространенными способами используются прогрессивные виды обработки эластичными средами:

- Твердой резиной: заготовки обезжиривают и нагревают, для некоторых типов деформации не нужна смазка, например для рифтов, подсечек.

- Жидкостями: поток прижимает листовой материал к твердой матрице;

- Взрывом: взрывная волна вдавливает лист металла в матрицу. Процедура проводится с целью создания крупногабаритных сложных элементов, которые сложно изготовить другими методами.

Деформация средами нашла применение в производстве диафрагм, поперечных каркасов крыла самолета, полупатрубков, пространственных элементов.

Инструменты и оборудование

Как правило, для штампования проектируются произведственные линии, часть процессов выполняется автоматически под цифровым контролем. Станки для холодной деформации содержат прессы и ударные механизмы для высадки.

Виды станов:

- Электромагнитные: инновационное решение, разжимание пружин происходит при отключении магнита от сети;

- Гидравлические: поршневый принцип работы;

- Кривошипно-шатунные: возвратно-поступательный поршневой механизм, применяемый в двигателях внутреннего сгорания;

- Радиально-ковочные: оснащены модулем для нагрева, вращающуюся заготовку подавляют бойками.

Технология ГОШ близка к ковке, поэтому здесь предусматриваются ударные установки и ковочные машины. Основные виды технического оснащения:

- Паровоздушные молоты: работают за счет веса падающих частей и сжатого воздуха;

- Фрикционные (механические) молоты;

- Горизонтально-ковочные машины и вальцы;

- Прессы различной конфигурации.

Для изготовления штампованных элементов из листового металла чаще применяют кривошипно-шатунные станы, количество поршневых механизмов может достигать 4. Для вытяжки сложных изделий используют прессы двойного и тройного действия. Для резки механизм оснащают ножницами: гильотинными, вибрационными, дисковыми.

Оцените нашу статью

[Всего голосов: 1 Рейтинг статьи: 5]

Процесс штамповки листового металла– Aranda Tooling

Опубликовано wpengine на | Комментарии к записи Процесс штамповки листового металла

отключены Процесс превращения листового металла в полезную деталь или компонент называется штамповкой листового металла. Металл подается в пресс, где штамповочный инструмент, также известный как штамп, создает нужную форму. Матрица вдавливается в металл или проходит сквозь него с огромной силой. Сила, используемая в процессе, измеряется в тоннах.

Вместо этого это делается с помощью техники холодной штамповки. Несмотря на то, что тепло не используется, деталь может выйти горячей из-за трения, которое создается между металлом и штампом под действием силы пресса.

Вместо этого это делается с помощью техники холодной штамповки. Несмотря на то, что тепло не используется, деталь может выйти горячей из-за трения, которое создается между металлом и штампом под действием силы пресса.Что такое штамповка листового металла?

Общий процесс штамповки листового металла

В основном штамповка листового металла состоит только из трех компонентов: листового металла, штампа и пресса, но для получения окончательной формы любой отдельной детали может потребоваться несколько шагов. В следующем руководстве объясняется несколько распространенных процессов, которые могут происходить во время штамповки металла.

- Формовка: Формовка описывает процесс преобразования плоского металла в другую форму под действием силы. Это достигается одним из нескольких способов, в зависимости от проектных спецификаций детали. С помощью ряда операций металл может быть преобразован из относительно простой формы в сложную.

- Вырубка: Вырубка является наиболее простой техникой и начинается, когда лист или заготовка подаются в пресс, где штамп вырезает нужную форму.

Полученная фигура называется 9.0025 пустой . Заготовка может быть желаемой деталью, также известной как полностью готовая заготовка, или она может продолжаться до следующего этапа формования.

Полученная фигура называется 9.0025 пустой . Заготовка может быть желаемой деталью, также известной как полностью готовая заготовка, или она может продолжаться до следующего этапа формования. - Чертеж: Чертеж – более сложная операция, с помощью которой формируются сосуды или глубокие впадины. Натяжение используется для осторожного втягивания материала в полость для изменения его формы. Хотя материал может растягиваться во время рисования, техники стараются максимально избегать растяжения, чтобы сохранить материал неповрежденным. Раковины, кухонное оборудование и маслосборники для транспортных средств обычно изготавливаются с рисунком.

- Пробивка: Прошивка почти противоположна вырубке, но вместо сохранения заготовок техники используют материал снаружи пробитой области. В качестве примера подумайте о вырезании печенья из раскатанного круга теста. Во время гашения печенье сохраняется; во время прокалывания, напротив, печенье выбрасывается, и желаемым результатом являются изрешеченные дырками остатки.

Материалы

Хотя практически любой металл, включая золото, можно штамповать, листовой металл является наиболее распространенным. Тип используемого металла зависит от типа необходимой детали и ее желаемых свойств, таких как коррозионная и термостойкость.Штамповка листового металла позволяет производить детали из следующих материалов:

- Нержавеющая сталь

- Низко- и высокоуглеродистая сталь

- Алюминий

- Титан

- Латунь

- Бронза

- Медь

- Инконель

- Никелевые сплавы

Применение штамповки листового металла

В процессе штамповки листовой металл преобразуется в сложные детали с использованием узкоспециализированных компьютерных программ для черчения и производства. Штамповка листового металла позволяет быстро и эффективно производить высококачественные, упругие, сверхпрочные детали. Результаты настолько точны, что обычно более надежны и последовательны, чем ручная обработка.

Результаты настолько точны, что обычно более надежны и последовательны, чем ручная обработка.

В следующих отраслях промышленности используются компоненты, изготовленные штамповкой из листового металла:

- Автомобильная промышленность

- Возобновляемая энергия

- Медицинский

- Промышленный

- Аэрокосмическая отрасль

- Оборудование

- Домохозяйство

Этот список ни в коем случае не является исчерпывающим. Существует значительный спрос на штамповку из листового металла, и диапазон отраслей, которые зависят от этого, огромен.

Услуги по штамповке металла

Услуги по прецизионной штамповке металлов

Если в вашей отрасли требуются высокоточные детали высокого калибра, вам нужна штамповочная компания, отвечающая самым строгим стандартам качества. Компания Aranda Tooling, зарегистрированная в соответствии со стандартом ISO 9001:2015, производит прецизионные инструменты для компаний по всему миру с 1975 года.

Чтобы узнать больше о наших услугах по штамповке, посетите нашу страницу услуг или запросите расценки онлайн. Если у вас есть какие-либо вопросы, свяжитесь с нами в Aranda Tooling, Inc. сегодня.

9 процессов штамповки металлов, которые следует учитывать Оставить комментарий

Штамповка металла — это гораздо больше, чем многие думают.

Сложные детали часто требуют для создания серии нескольких различных шагов. Детали, которые могут показаться простыми на первый взгляд, редко требуют только одного шага штамповки, чтобы считаться должным образом выполненными.

Часто возникает путаница при определении подходящего процесса штамповки металла. При выборе металла 9Процесс штамповки 0005 следует учитывать:

- Как процесс штамповки повлияет на функциональность дизайна

- Конструктивные или отраслевые требования

- Время производства и рентабельность

Общие процессы штамповки металлов

Если не принимать во внимание такие этапы, как проектирование и изготовление прототипов, которые обязательно выполняются перед штамповкой, существует девять основных процессов, связанных с фактической штамповкой металлических деталей.

Заглушка

При необходимости вырубка является первым этапом процесса штамповки. Вырубка — это процесс разрезания больших листов или рулонов металла на более мелкие, более удобные в обращении части. Вырубка обычно выполняется, когда штампованная металлическая деталь будет вытянута или сформирована.

Пирсинг

Если в детали требуются прорези, отверстия или другие вырезы, можно использовать прокалывание. Пробивка, которая может выполняться одновременно с вырубкой, вырубает из металлического листа необходимые формы.

Чертеж

Рисунок – это фактическая штамповка в процессе штамповки металла. Пуансон продавливает секцию металла через матрицу, обеспечивая первичную форму детали. Когда глубина детали меньше основного отверстия, это считается мелкой вытяжкой; детали с глубиной больше отверстия глубоко вытянуты.

Гибка

Изгиб — процесс, который не требует пояснений. Заготовка помещается на специально сконструированную матрицу, и пуансон давит на металл, обеспечивая необходимый изгиб. Гибка выполняется после волочения, так как попытка пробить уже согнутый кусок металла приводит к деформации всей детали.

Гибка выполняется после волочения, так как попытка пробить уже согнутый кусок металла приводит к деформации всей детали.

Воздушная гибка

Воздушная гибка – это когда плоская поверхность детали изгибается пуансоном в матрицу, часто V-образную. Пространство между пуансоном и матрицей больше, чем толщина металла, что приводит к изгибу, который немного ослабевает при отпускании детали. При гибке воздухом используется меньше энергии и давления, чем при других методах гибки.

Дно и чеканка

Процессы гибки дна и чеканки аналогичны гибке воздухом, но используют от 2 до 30 раз большее давление, и материал полностью вдавливается в плотно прилегающую матрицу, что приводит к более прочному изгибу.

Формовка

Формовка — это процесс гибки, аналогичный гибке, формовке дна и чеканке. Он создает детали с несколькими изгибами, такими как U-образные изгибы, за один шаг.

Обрезка щипцов

Обрезка с защемлением – это метод вырезания куска из металлического листа для отделения его от металлолома. Это нетрадиционный процесс: металл прижимается к плоской вертикальной поверхности. Он часто, но не исключительно, используется для вырезания из листа глубоко вытянутых круглых чашек.

Это нетрадиционный процесс: металл прижимается к плоской вертикальной поверхности. Он часто, но не исключительно, используется для вырезания из листа глубоко вытянутых круглых чашек.

Копье

Уникальный процесс, прокалывание — это тип резки металла, используемый для изготовления вентиляционных отверстий или выступов. Участок детали разрезают по трем кромкам и одновременно сгибают. Это создает необходимый элемент в виде отверстия или крючка, но устраняет сбор брака или этап вторичной обработки.

Узнать больше

В процесс штамповки вовлечено множество различных процессов, и очевидно, что не каждый процесс является лучшим или даже необходимым для каждой детали. Имея полное представление о процессах, вы можете лучше проектировать детали, чтобы свести к минимуму брак, добиться экономии средств и увеличить скорость производства, никогда не жертвуя качеством.

American Industrial Company, специализирующаяся на штамповке металла с 1981 года, недавно опубликовала электронную книгу «Понимание штамповки металла: от проектирования до прототипа и производства». Чтобы узнать больше об этих различных процессах штамповки, а также о процессе штамповки металла в целом, загрузите бесплатную копию сегодня.

Последние сообщения

- Полное руководство AIC по гидроизоляции крыши

- Решоринг – все, что вам нужно знать

- 3 основные причины выбрать американскую промышленную компанию для штамповки металлов

- Преимущества штамповки холоднокатаного металла по сравнению с штамповкой горячекатаного металла

- Почему стоит выбрать штамповку металла для электронных компонентов?

- Прогноз штамповки металлов на 2021 год

- Важность штамповки металла для электроинструментов и строительства

- Почему следует избегать создания брака и как это сделать

Архивы:

- Май 2022

- Октябрь 2021

- июнь 2021

- март 2021

- Февраль 2021

- Декабрь 2020

- ноябрь 2020 г.

- октябрь 2020 г.

- Сентябрь 2020

- июль 2020 г.

- Май 2020

- март 2020 г.

- Январь 2020

- октябрь 2019 г.

- июнь 2019 г.

- Апрель 2019

- Февраль 2019

- Январь 2019

- ноябрь 2018

- Октябрь 2018

- Сентябрь 2018

- Август 2018

- июнь 2018 г.

- Май 2018

- март 2018 г.

- Январь 2018

- октябрь 2017 г.

- август 2017 г.

- май 2017 г.

- Февраль 2017

- ноябрь 2016 г.

- август 2016 г.

- март 2016 г.

- Январь 2016

- ноябрь 2015 г.

- октябрь 2015 г.

- сентябрь 2015 г.

- июль 2015

- апрель 2015 г.

- март 2015 г.

- Февраль 2015 г.

- декабрь 2014 г.

- ноябрь 2014 г.

- сентябрь 2014 г.

- август 2014 г.

- июль 2014 г.

- июнь 2014 г.

- май 2014 г.

— строительство первого парового молота Джеймсом Немитом;

— строительство первого парового молота Джеймсом Немитом;

Полученная фигура называется 9.0025 пустой . Заготовка может быть желаемой деталью, также известной как полностью готовая заготовка, или она может продолжаться до следующего этапа формования.

Полученная фигура называется 9.0025 пустой . Заготовка может быть желаемой деталью, также известной как полностью готовая заготовка, или она может продолжаться до следующего этапа формования.