Штамповка жидкого металла: Штамповка жидкого металла

alexxlab | 30.05.2023 | 0 | Разное

|

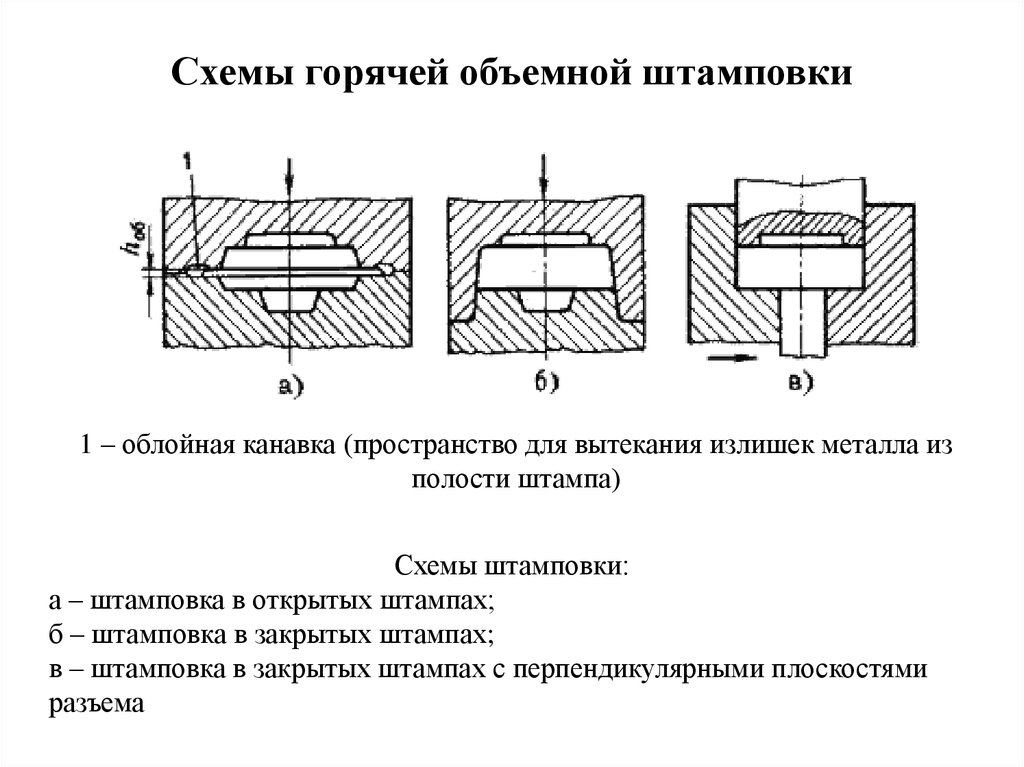

Штамповка деталей из жидкого металла Категория: Групповая технология получения заготовок Штамповка деталей из жидкого металла Штамповка жидкого металла является прогрессивным методом получения заготовок из цветных сплавов. Этот метод сочетает преимущества литья под давлением и горячей штамповки, т. е. обеспечивает четкость контуров и малую шероховатость поверхностей, а также дает плотную «без пороков» структуру заготовки даже у деталей, имеющих значительную толщину стенок. Большим преимуществом этого метода является возможность получения заготовок, близких по форме и размерам к готовым деталям, с минимальными припусками на механическую обработку. Этим методом изготовляются детали типа втулок, фланцев, крышек, коробок, рамок и т. д. как круглой, так и прямоугольной формы. Штамповка жидкого металла по сравнению с литьем под давлением имеет преимущество, заключающееся в отсутствии газовых и усадочных раковин при одинаковой шероховатости поверхностей. Однако этот метод не дает возможности изготовлять детали с такой же точностью, как литье под давлением (особенно в направлении действия прессующего пуансона) из-за не совсем точной дозировки металла и повышенной величины облоя. По сравнению с горячей штамповкой штамповка жидкого металла обладает рядом преимуществ, заключающихся в следующем: 5) заметно уменьшается износ штампа, что обеспечивает большую стабильность размеров и увеличивает срок его службы.  Штамповка жидкого металла может быть применена в любом производстве. Этим способом можно получить заготовки шестерен, червячных колес, различных крышек и фланцев как круглой, так и прямоугольной формы. Штамповкой жидкого металла могут быть получены детали очень сложной конфигурации из нелитейных сплавов. Для изготовления деталей методом штамповки жидкого металла могут быть использованы фрикционные и гидравлические прессы, а также машины для литья под давлением. Штамповка на фрикционных прессах. Особенностью штамповки жидкого металла на фрикционных прессах, которые осуществляют ударное действие без выдержки под давлением, является необходимость подстуживания залитого в штамп металла до образования на его поверхности затвердевшей корочки. За короткий промежуток времени нахождения пуансона в расплавленном, неподстуженном металле кристаллизация успевает произойти только вокруг него и вблизи стенок матрицы, а средняя часть находится в полужидком состоянии. В средней части и происходит разрыв заготовки при быстром подъеме пуансона. На фрикционных прессах может быть осуществлена как облойная, так и безоблойная штамповка. В первом случае необходимо осуществить обрубку облоя на обрубных штампах. Во втором случае обрубка облоя не требуется, но нужна сравнительно точная дозировка металла, которая осуществляется мерными ложками. При штамповке жидкого металла на фрикционных прессах в основном имеют место пластические деформации, а необходимые удельные давления в этом случае близки к удельным давлениям при горячей штамповке и составляют 50—100 МПа. Штамповка на гидравлических прессах. Особенностью штамповки жидкого металла на гидравлических прессах является возможность выдержки залитого металла под поршневым давлением до полной его кристаллизации. После заливки жидкого металла в закрытый штамп давление пуансона начнет возрастать до максимума и произойдет окончательное заполнение полости штампа. Наилучшим оборудованием для штамповки жидкого металла является гидравлический пресс типа машины для литья под давлением. Заготовки на этих прессах получают в штампах с линией разъема по образующей цилиндра. Такие конструкции штампов обеспечивают получение заготовок с поднутрениями и боковыми отверстиями. Технологические возможности процесса. Штамповка жидкого металла позволяет изготовлять толстостенные заготовки различной конфигурации без внутренних пороков. По форме и размерам заготовки приближаются к готовой детали. Конфигурация заготовок должна обеспечивать свободное извлечение прессующего пуансона, т. е. заготовка не должна иметь внутренних поднутрений. Наружные поднутрения допускаются, поскольку они могут быть выполнены в разъемных матрицах. Габаритные размеры заготовок ограничиваются только рабочим усилием имеющегося в наличии оборудования, с тем чтобы обеспечивалось минимальное удельное давление, необходимое и достаточное для формирования и уплотнения заготовки. Качество поверхности заготовок определяется условиями охлаждения и кристаллизации. Шероховатость поверхности в большинстве случаев может быть получена в пределах Ra = = 2,5 мкм. Обычно размер по диаметру имеет точность 12-го квалитета, по высоте—16-го квалитета. Механическая обработка заготовок, изготовленных штамповкой жидкого металла, необходима для вертикальных размеров из-за их недостаточной точности и для диаметральных размеров из-за наличия уклонов для выхода пуансона из заготовки, а затем заготовки из матрицы. Припуски на механическую обработку незначительны, составляют 0,5—1,5 мм и зависят в некоторой степени от размеров детали и от уклонов. Реклама:Читать далее:Групповой метод производства деталей штамповкой из жидкого металла

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

Штамповка жидкого металла » Все о металлургии

23. 04.2015

04.2015

По мере уменьшения толщины стенок, усложнения конфигурации и увеличения линейных размеров заготовок формообразование в металлической форме с получением при этом четких контуров не может быть осуществлено без применения давления.

Однако методы принудительного заполнения должны быть иные, чем в литье под давлением, где, как известно, кристаллизация залитого сплава в основном протекает без давления.

Вместо заполнения готовой собранной формы через впускной литник, быстро затвердевающий и отсекающий отливку от источника питания и давления, как формообразование, так и кристаллизация осуществляются под действием прессующего пуансона гидравлического пресса. Кристаллизация начинается сейчас же после заполнения. Для этого металл не должен поступать в форму из отдельно расположенной камеры прессования, а должен находиться непосредственно в матрице, чтобы прессующий пуансон мог выдавить его в полости, образующиеся при конечном (относительном в зависимости от объема залитого металла) сопряжении матрицы и пуансона, т.

Схема штамповки жидкого металла показана на фиг. 172.

Сущность этого метода литья заключается в том, что мерная порция металла заливается в металлическую форму 3, после чего на зеркало металла 1 поступает под давлением прессующий пуансон 2 гидравлического пресса и под его действием металл принудительно выдавливается вверх. По окончании формообразования давление прессующего пуансона передается на верхние торцы заготовки и на ее внутреннюю поверхность для уплотнения в процессе кристаллизации металла. Выдержка металла под давлением продолжается до полного затвердевания; затем деталь 4 выдается из формы и цикл повторяется.

Под действием прессующего пуансона металл плотно прилегает к стенкам формы без зазоров и воздушной прослойки что способствует быстрому охлаждению заготовки с получением мелкозернистой структуры.

В результате отмеченных особенностей выход годного составляет 90—92%, припуски на механическую обработку по сравнению с обычным литьем уменьшаются с 1,5 до 2 раз. В значительном ряде случаев механическая обработка отдельных участков может быть полностью устранена.

Формообразование из жидкого металла имеет ряд преимуществ перед горячей штамповкой для изготовления заготовок сложной конфигурации (тонкостенных и толстостенных).

Преимущества эти состоят в следующем:

1) Отсутствует необходимость в изготовлении исходных заготовок (кубиков) из пруткового материала, являющегося дефицитным, особенно при применении специальных сплавов.

2) Имеется возможность изготовления деталей из всевозможных цветных сплавов как деформируемых, так и литейных.

3) Происходит незначительная затрата энергии для формообразования, так как требуемое удельное давление почти в 6—8 раз меньше, чем при горячей штамповке.

4) Имеется возможность выполнения глубоких и тонких сечений, сложных приливов с большими линейными размерами и малой толщиной стенок (начиная от 1,5 мм).

5) Отсутствуют перекосы от неправильной установки исходной заготовки.

6) Получается меньший механический износ штампа и постоянство размеров получаемых заготовок в продолжение всего срока службы штампа.

Штамповка жидкого металла при изготовлении деталей с глубокой центральной полостью может уподобиться обратному истечению, когда металл под действием прессующего пуансона интенсивно выдавливается вверх в полость, образованную при конечном относительном сопряжении пуансона и матрицы. При изготовлении деталей без центрального отверстия (плоских и т. п.) формообразование происходит путем высадки, т. е. перемещения некоторого объема металла в направлениях, параллельных ходу прессующего пуансона.

В первый период под действием прессующего пуансона происходит формообразование, которое можно уподобить заполнению штампа металлом под давлением.

По окончании заполнения образующейся полости металлом последний мгновенно останавливается, что приводит к образованию гидравлического удара. При этом гидродинамическое давление производит чеканку контуров заготовки и частичное уплотнение металла.

При сравнительно малых скоростях движения металла величина конечного гидродинамического давления несколько меньше, чем в литье под давлением, однако эффективность его относительно более значительна благодаря всестороннему действию на всю наружную и внутреннюю площадь заготовки.

Это давление действует в течение незначительного отрезка времени (долей секунды) и сейчас же переходит в постоянное давление. С этого момента собственно и начинается процесс штамповки. Постоянное давление, действуя по вертикали на находящуюся в пластическом или полупластическом состоянии заготовку всей мощностью пресса, производит уплотнение металла сначала путем кристаллизации под давлением, а затем в зависимости от величины удельного давления и путем деформации из пластического состояния.

Будучи аналогичным процессу горячей штамповки в закрытых штампах по своей кинематике (обратное истечение — выдавливание и высадка), а также по возможности уплотнять заготовку, процесс штамповки жидкого металла по своему характеру формообразования (осуществляемого под давлением) на первых этапах уподобляется литью под давлением.

Опыты показали, что выдавка металла как метод формообразования обладает рядом преимуществ по сравнению с литьем под давлением.

1. Путь залитого металла в несколько раз короче, чем при литье под давлением. Благодаря этому металл значительно меньше теряет свою текучесть и может заполнять форму при более низких давлениях и скоростях.

2. При выдавливании металла отсутствуют условия для захвата воздуха, так как металл наливается в открытую форму, вытесняя при этом объем воздуха, равный полному объему залитого металла; перемещение металла при заполнении им рабочей полости невелико и осуществляется при скоростях, значительно меньших, чем в литье под давлением.

При этом воздух успевает удалиться через вентиляционные каналы.

При этом воздух успевает удалиться через вентиляционные каналы.3. При штамповке жидкого металла нет условий для образования потерь гидродинамического давления; металл движется вверх по всему сечению отливаемой детали, параллельно стенкам матрицы без лобовых ударов. Гидродинамический удар, образующийся здесь по окончании заполнения, используется для получения четкие контуров и для уплотнения заготовок.

4. Нет затрат металла на литниковую систему (составляющую в литье под давлением от 50 до 300% от веса отливки).

Только у деталей со сквозной центральной полостью остается дно-перемычка толщиной от 3—4 мм, удаляемая при механической обработке.

5. В литье под давлением при впуске металла сбоку через питатель трудно избежать лобовых ударов при поступлении струи металла перпендикулярно стенкам формы и стержню.

Это приводит к тому, что гидродинамическое давление, являющееся наиболее важным фактором для получения отливок с острыми гранями и уплотненной структурой, растрачивается, не производя полезной работы.

- Литье с кристаллизацией под поршневым давлением

- Основная сущность процессов уплотненного литья

- Обручно-очистные операции

- Различные вопросы технологии

- Температура металла

- Температура формы деталей и уход за ней

- Методика определения механических свойств сплавов

- Особенности приготовления сплавов

- Медные сплавы

- Магниевые сплавы

The How, Что и почему для формирования воздействия жидкости

Гидроформирование в обычной штампе для прессы

- от Art Hedrick

- 24 января 2002

- Статья

- .

Гидроформинг произвел революцию в штамповке листового металла и формовании труб. Он может расширяться, изгибаться, вздуваться и превращать простую трубу в геометрические формы без малейшего намека на сморщивание.

Этот процесс позволил производителям автомобильных выхлопных газов изготавливать выхлопные трубы различных форм, подходящих практически для любого дизайна продукта.

Производители автомобилей изучают и всегда будут исследовать процессы, позволяющие снизить вес продукции, сэкономить материальные затраты и увеличить скорость производства при использовании существующих производственных штамповочных прессов.

Производители автомобилей изучают и всегда будут исследовать процессы, позволяющие снизить вес продукции, сэкономить материальные затраты и увеличить скорость производства при использовании существующих производственных штамповочных прессов.Как инновационный процесс, гидроформинг не обходится без затрат. Одним из недостатков традиционной гидроформовки являются первоначальные инвестиции в специальные прессы и инструменты. Другим недостатком является дополнительное время цикла, необходимое для производства одной детали, до трех раз больше, чем при обычной штамповке. Это может привести к уменьшению выпуска продукции и уменьшению прибыли. Однако стоимость необходимой оснастки сравнима со стоимостью обычной однопозиционной автономной формовочной головки.

Жидкостное ударное формование

Жидкостное ударное формование, запатентованный процесс, разработанный компанией Greenville Tool & Die Co., Гринвилл, штат Мичиган, использует обычный штамповочный пресс с жидкой средой для изготовления деталей, которые в противном случае потребовали бы гидроформовки.

Этот процесс не заменяет ни обычную штамповку, ни гидроформинг, а заполняет пробел между ними. Это позволяет производить определенные продукты с меньшими затратами по сравнению с традиционным гидроформингом.

Этот процесс не заменяет ни обычную штамповку, ни гидроформинг, а заполняет пробел между ними. Это позволяет производить определенные продукты с меньшими затратами по сравнению с традиционным гидроформингом.С помощью этого процесса можно производить отдельные детали, заменяющие целые сборки. Это может уменьшить потребность в сварочных и сборочных операциях. Кроме того, поскольку при ударной формовке с использованием жидкости используется обычный штамповочный пресс, время цикла может быть в 212 раз меньше, чем при обычном гидроформовании. Пробивка и формовка могут выполняться в однопозиционном штампе жидкостного удара. Инструмент для жидкостного удара также может быть установлен в линию с обычными штамповочными штампами.

Рисунок 1

Во время ударного формования трубка погружается в воду, концы закрываются колпачками, и трубка сдавливается в определенном месте. Вытесненная вода изменяет форму, выпячивается или поддерживает трубу в определенной области.

Вытесненная вода изменяет форму, выпячивается или поддерживает трубу в определенной области. Как работает процесс

При жидкостном ударном формовании трубу погружают в воду, концы закрывают крышками и трубу сдавливают в определенном месте. Вытесненная вода изменяет форму, выпячивается или поддерживает трубу в определенной области. В нижней части или в любой точке во время хода пресса давление сбрасывается с помощью механического клапана сброса давления, и готовая деталь удаляется (см. рис. 1).

Этот процесс позволяет превратить простую трубку в различные прямые, витые или изогнутые формы (см. рис. 2). В зависимости от формы конечного продукта может потребоваться предварительное изгибание трубки, чтобы она поместилась в матрицу ударного воздействия жидкости. Поскольку трубка заполнена жидкостью и поддерживается ею, ее можно проколоть в нижней части хода пресса, что снижает склонность металла к обрушению вокруг пробитого отверстия.

Преимущества жидкостной штамповки

Вода имеет много преимуществ в металлообрабатывающей промышленности:

- Вода не сжимается — она полностью поддерживает участки трубки, которые в противном случае могли бы сморщиться при сжатии.

- Поскольку вода не имеет определенной формы, она может принимать любую геометрическую форму.

- Формование жидкостью может способствовать хорошему распределению растяжения. Это максимизирует величину растяжения, которое может произойти в пределах заданной границы. Равномерное растяжение увеличивает общую прочность сформированного изделия.

- Вода доступна и недорога.

- Вода может сочетаться с биоразлагаемым средством от ржавчины.

Ограничения жидкостного формования

В отличие от обычного гидроформования, жидкостное ударное формование не нагнетает воду в трубу и не сжимает ее первоначальную длину. Степень вздутия, которая может быть достигнута, ограничена растяжимостью, формуемостью и толщиной материала трубы. Изделия, требующие сильного вздутия и интенсивного течения металла, не поддаются ударному формованию жидкостью и больше подходят для обычного гидроформования.

Кроме того, степень деформации зависит от количества жидкости, вытесняемой при сдавливании трубки.

Не заменяет обычную гидроформовку

Имейте в виду, что жидкостная ударная формовка не предназначена для замены традиционной гидроформовки, а предлагает жизнеспособную альтернативу. Прямые, простые трубы, окружность которых должна быть изменена с простой окружности на квадратную, восьмиугольную или многоугольную форму, являются первыми кандидатами на ударное формование жидкостью.

В чем разница между ковкой, штамповкой и литьем? – Точное литье

- Район Джимо 266200, город Циндао, Китай

- [электронная почта защищена]

- +86 19963866866

Добавьте заголовок, чтобы начать создание оглавления

Пролистать наверх

1. В чем разница между ковкой и литьем?

(1)Концептуальное отличие

- Литье — это перевод бесформенного жидкого металла в формованное твердое тело.

- Ковка предназначена для изменения одной формы твердого тела в другую другую форму.

- Ковка похожа на процесс формования воска. Когда вы расплавляете стальной или чугунный лом до жидкого состояния, а затем заливаете их в форму, получаются различные формы.

- Ковка аналогична замешиванию теста. Точно так же вы помещаете твердую заготовку в форму при высокой температуре, а затем передаете ей желаемую форму.

- В процессе литья жидкий расплав металла заливают в форму, чтобы получить желаемую форму. Основное внимание уделяется контролю техники литья при плавке и заливке.

- Ковка – это процесс формования твердого пластика, такой как экструзия, волочение, штамповка, штамповка. Ковка в основном делится на горячую ковку и холодную ковку.

(2) Ковка — это процесс медленной формовки, а литье — мгновенной формы.

- Жидкость расплавленного металла заполняет полость и охлаждается в процессе литья, и в заготовке легко образуются воздушные отверстия.

- Ковка предназначена для формирования деталей путем экструзии при высокой температуре, при этом зерна заготовки будут измельчаться.

2. Различия между ковкой в штампах и ковкой в штампах

(1). Молотковая ковка

- Ковка в открытых штампах — это методы ковки, при которых нагретая металлическая заготовка помещается между верхней и нижней кузнечном станке и подвергались непосредственному воздействию или сжатию для получения требуемых форм. Он наиболее применим к простым по форме, цельным, малообъемным или тяжелым деталям.

- Ковка в открытых штампах может быть разделена на свободную ручную ковку и свободную ковку на станке. Ручная свободная ковка имеет низкую эффективность производства и высокую трудоемкость и используется только для ремонта или простого, мелкосерийного производства поковок, в современном промышленном производстве машинная свободная ковка стала основным методом производства поковок, в тяжелом машиностроении, она играет особенно важную роль.

(2).штамповка в закрытых штампах

- При штамповке нагретая заготовка помещается и формуется в штампе, закрепленном на штамповочных прессах.

- Штамповка может производиться на различных станках. В промышленном производстве паровоздушный молот обычно используется для ковки в штампах, и его тоннаж находится в пределах 5KN ~ 300KN (0,5 ~ 30T). Тоннаж пресса для горячей штамповки находится в пределах 25000KN~63000KN.

- Штамп для штамповки делится на однокамерный и многокамерный. Однокамерный штамп фиксируется пазом типа «ласточкин хвост» и наклонным клином для предотвращения выступания и смещения влево-вправо. Комбинация шпонок и шпоночных пазов обеспечивает точное положение ковочного штампа и предотвращает перемещение вперед и назад.

- Одинарная камера пресс-формы обычно является конечной камерой пресс-формы. Кузнечная заготовка изготавливается с помощью пневматического молота, а затем придается желаемая форма путем многократной окончательной обработки ковочных штампов, а затем вырезаются кованые клапаны.

3. Различие между литьем, ковкой, штамповкой и литьем под давлением

(1)литье

- Литье заключается в расплавлении сырья и естественном формовании его в литейной форме;

- Ковка заключается в нагревании сырья до определенной температуры и последующем придании формы с помощью инструментов;

- Штамповка предназначена для придания формы с помощью соответствующей штамповки;

- Литье под давлением заключается во впрыскивании расплавленного сырья в форму под давлением для достижения более высокой плотности или более точной формы;

(2)Ковка:

- Он формируется путем экструзии при высокой температуре, и в процессе этого зерна компонентов могут быть измельчены.

- Компоненты одинаковой толщины подходят для штамповки листового металла.

- Ненагреваемые детали неравномерной толщины и сложной формы пригодны для литья под давлением.

1. Литье подразделяется на два типа: высокое давление и низкое давление.

2. Ковка также является методом литья, с той лишь разницей, что для ковки требуется более низкая температура, чем для литья, некоторые детали ковки могут быть получены в полуплавящемся состоянии.

3. Штамповка – процесс перевода полуфабрикатов в готовые с помощью штамповочных машин или других машин при комнатной температуре.

4. Литье под давлением также является методом высокотемпературного литья, который подходит для более сложных деталей, которые трудно обрабатывать. Во время литья под давлением металл нагревается до жидкого состояния, а затем прессуется в форму, после чего компоненту придается форма после охлаждения.

Поделиться на Facebook

Facebook

Поделиться в Твиттере

Twitter

ПредыдущаяПредыдущаяПроцесс литья по выплавляемым моделям из нержавеющей стали

СледующаяКраткое введение в литье по выплавляемым моделям из силиката натрия (литье из жидкого стекла) Следующая

Свяжитесь с нами!

Спросите цену Пожалуйста, включите JavaScript в вашем браузере, чтобы заполнить эту форму.

- Вода не сжимается — она полностью поддерживает участки трубки, которые в противном случае могли бы сморщиться при сжатии.

Осуществляя дальнейшее давление на металл, прессующий пуансон до конца кристаллизации уплотняет металл по всему сечению заготовки. В связи с этим отпадает необходимость в предварительном подстуживании металла, наоборот, желательно после заливки металла в штамп тотчас же его прессовать, с тем чтобы создать давление на жидкий металл до начала его кристаллизации. Штамповка жидкого металла на гидравлических прессах во избежание разбрызгивания металла осуществляется в безоблойных штампах. Повышенная скорость опускания пуансона может воспрепятствовать выходу воздуха из полости штампа, поэтому целесообразно иметь минимальное расстояние (расход) между верхней и нижней матрицами, что весьма просто осуществляется на гидравлическом прессе.

Осуществляя дальнейшее давление на металл, прессующий пуансон до конца кристаллизации уплотняет металл по всему сечению заготовки. В связи с этим отпадает необходимость в предварительном подстуживании металла, наоборот, желательно после заливки металла в штамп тотчас же его прессовать, с тем чтобы создать давление на жидкий металл до начала его кристаллизации. Штамповка жидкого металла на гидравлических прессах во избежание разбрызгивания металла осуществляется в безоблойных штампах. Повышенная скорость опускания пуансона может воспрепятствовать выходу воздуха из полости штампа, поэтому целесообразно иметь минимальное расстояние (расход) между верхней и нижней матрицами, что весьма просто осуществляется на гидравлическом прессе.

Производители автомобилей изучают и всегда будут исследовать процессы, позволяющие снизить вес продукции, сэкономить материальные затраты и увеличить скорость производства при использовании существующих производственных штамповочных прессов.

Производители автомобилей изучают и всегда будут исследовать процессы, позволяющие снизить вес продукции, сэкономить материальные затраты и увеличить скорость производства при использовании существующих производственных штамповочных прессов. Этот процесс не заменяет ни обычную штамповку, ни гидроформинг, а заполняет пробел между ними. Это позволяет производить определенные продукты с меньшими затратами по сравнению с традиционным гидроформингом.

Этот процесс не заменяет ни обычную штамповку, ни гидроформинг, а заполняет пробел между ними. Это позволяет производить определенные продукты с меньшими затратами по сравнению с традиционным гидроформингом. Вытесненная вода изменяет форму, выпячивается или поддерживает трубу в определенной области.

Вытесненная вода изменяет форму, выпячивается или поддерживает трубу в определенной области.