Штампы для холодной штамповки: Изготовление штампов для холодной штамповки металла в Москве и РФ, цена

alexxlab | 26.06.2023 | 0 | Разное

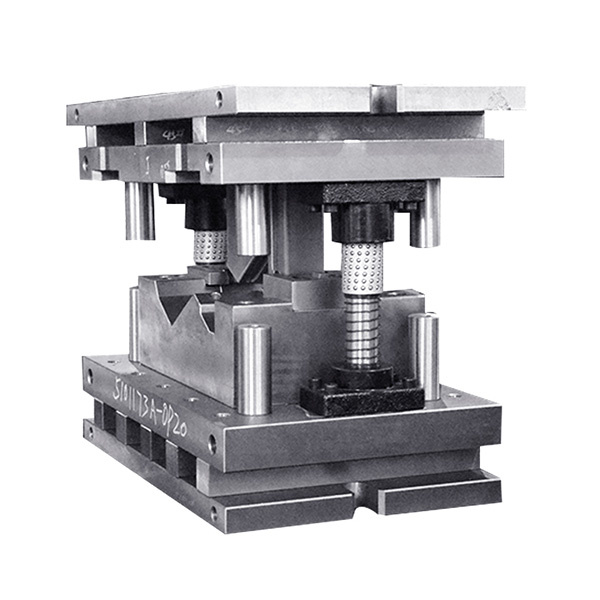

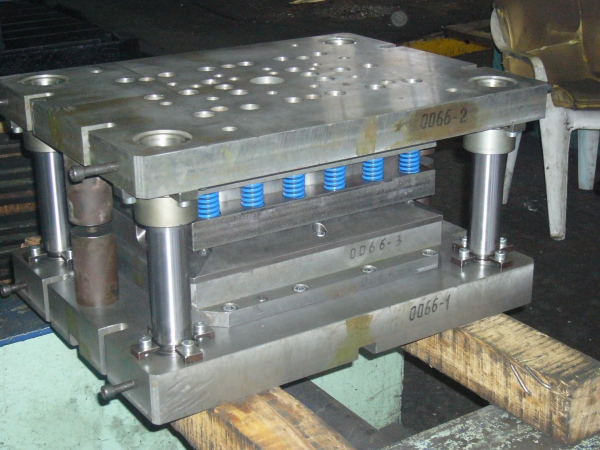

Штампы для холодной штамповки мелких деталей

Холодная штамповка относится к одному из высокопроизводительных видов обработки металла. С каждым годом растёт общее число отраслей промышленности, применяющих холодную штамповку для изготовления ответственных деталей, узлов, элементов машин. Большую роль в производственном процессе играет оснастка. Производительные штампы с высокой степенью механизации обеспечивают средне- и крупносерийное производство деталей компактных размеров.

В статье рассмотрены конструкция и принцип действия штампов последовательного, последовательно-совмещённого и совмещённого действия. Уделено внимание и шиберным механизмам, отличающихся техническим оформлением и способом передачи заготовок от одной позиции штампа к другой.

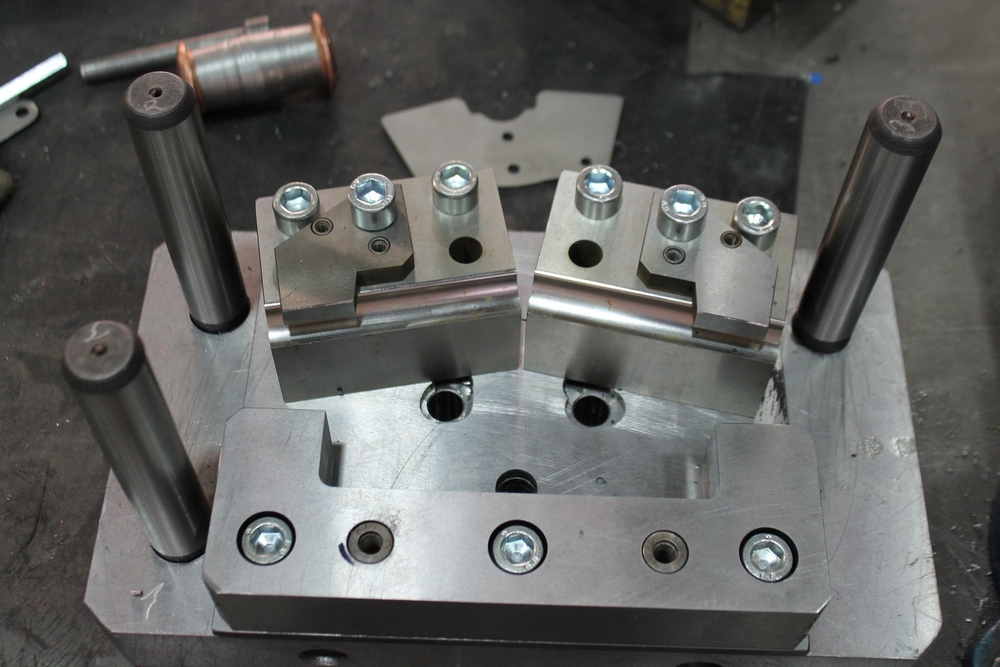

Однопозиционные штампы

К этой категории оснастки относятся штампы для образования внутренних фланцев цилиндрических деталей, штампы для обрезки краёв бортов и штампы для гибки с автоматическим сбрасывателем ударного действия.

Конструкция унифицирована. В нижней части оснастки устанавливается стальной стержень. На него надевается траверса с кулачками. Кулачки охватывает матрица, выполняемая в форме кольца. Она также закрепляется к нижней плите. На стержень монтируется ограничитель хода и выталкиватель с пружинами.

Принцип работы. В процессе холостой работы пресса кулачки поднимаются до ограничителя. После этого в штамп укладывается заготовка и фиксируется. При рабочем ходе пресса кулачки воздействуют на заготовку через выталкиватель, формируя необходимый профиль металлической поверхности. В процессе работы штампа нужно следить за состоянием режущих кромок матрицы и пуансона, работой буферных пружин и отсутствием перекосов в подвижных механизмах. Именно от усилия пружин зависит качество обработки металла.

Схемы штамповки и штампы последовательного действия

Штампы последовательного действия используются при комбинированной штамповке. Они являются наиболее популярными в сравнении с однопозиционными. Такой вид штампов используется при листовой штамповке мелких деталях в различных сферах промышленности и производства. Главным достоинством комбинированного способа штамповки является возможность выполнения большого количества операций, необходимых для создания сложной детали.

Такой вид штампов используется при листовой штамповке мелких деталях в различных сферах промышленности и производства. Главным достоинством комбинированного способа штамповки является возможность выполнения большого количества операций, необходимых для создания сложной детали.

Конструкция некоторых типов штампов обеспечивает выполнение до 25 операций, называемых также переходами. Работа штампа обеспечивается ходами ползуна пресса за несколько циклов подачи, при этом за один ход изготавливается одна деталь или несколько деталей при многорядной штамповке.

Последовательные штампы можно изготовить и в условиях небольшого предприятия. Они имеют простую и надёжную конструкцию. Основные технологические схемы последовательной штамповки включают операции по:

- изготовлению деталей, требующих пробивки отверстий и отрезке кромок;

- изготовлению деталей, требующих пробивки отверстий и вырубки;

- производству элементов, требующих обработки с помощью шаговых ножей.

Последовательная штамповка может совмещать в себе гибку с распределительными операциями: отрезкой, пробивкой, обрезкой и т.д. Все операции выполняются в одной полосе (лента) без отделения от неё заготовок.

Особенностью такого типа штамповки является возможность изготовления нескольких деталей за один рабочий ход пресса.

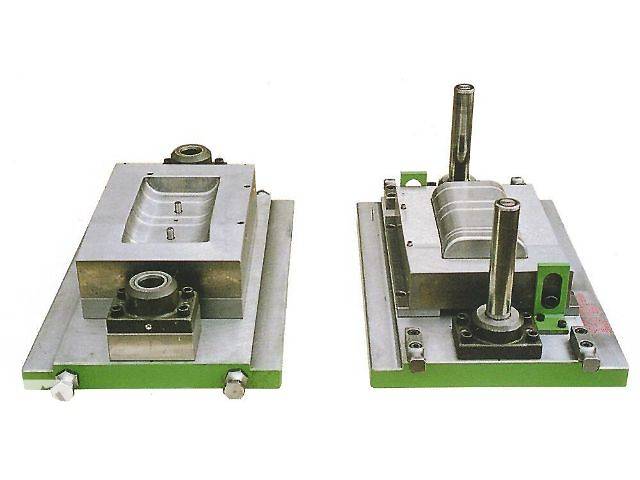

Штампы совмещённого действия

К этой категории оснастки относятся штампы, совмещающие в себе различные операции. Деталь штампуется за один рабочий ход ползуна пресса в пределах одного цикла подачи. Совмещённые штампы бывают одно- и многорядными. Выбор типа зависит от размеров детали и характера производства.

Матрица для пробивки располагается в нижней части штампа. Это сделано для облегчения эксплуатации. Такая матрица является одновременно и неподвижным пуансоном, позволяющим обрабатывать кромки по наружному контуру.

Последовательность работы по мере опускания ползуна пресса обеспечивается за счёт смещения рабочих поверхностей пуансона и матрицы по высоте.

К штампам совмещённого действия относятся такие типы, как:

- штампы трёхрядные для вырубки шайб;

- штампы для вырубки заготовок и вытяжки колпачка;

- штампы для пробивки отверстий, вырубки и отбортовки.

Последний тип предназначен для изготовления фланцев за один рабочий ход пресса. При рабочем ходе ползуна пуансон сначала пробивает отверстие под отбортовку, а затем матрица-пуансон выполняет вырубку заготовки с последующей отбортовкой отверстия.

Схемы штамповки и штампы последовательно-совмещённого действия

Штампы применяются при изготовлении овальных планок с крепёжными лапками, расположенными под углом 900 друг к другу. Оснастка выполняет последовательные операции по гибке, вырезке и вырубке заготовки по наружному контуру за один рабочий ход. К данной категории относятся штампы:

- для вытяжки, пробивки, отбортовки и вырубки;

- двухрядного типа для штамповки накладок;

- последовательно-совмещённого действия для штамповок с прорезью;

- последовательно-совмещённого действия для штамповки звеньев цепи;

- для вытяжки, пробивки, отбортовки и развальцовки.

Штампы последовательно-совмещённого действия для изготовления зажимов из ленты имеют конструкцию, схожую с шиберными типами. Однако, имеется и ряд отличий: обрезка фасок на концах деталей выполняется в дополнительном переходе, до операции отрезки. В этом же цикле осуществляется и пробивка отверстий. Отличительным признаком конструкции является наличие клина. С его помощью перемещается заготовка до последней рабочей позиции. Клин изготавливается подвижным и позволяет осуществлять два движения одновременно за один рабочий ход пресса: передачу заготовки на другую позицию и возврат шибера в начальное положение.

Штампы со средствами механизации

Их применяют в случаях, когда на производственной линии невозможно закрепить изготовление деталей за конкретными прессами. Штампы-автоматы оснащены механизмами, обеспечивающими подачу стальной ленты или заготовки в штамп. Также автоматические механизмы удаляют изготовленную деталь из штампа. Штампы-автоматы позволяют оперативно управлять станочным оборудованием, изменяя его технологическое назначение.

Штамповщик лишь выполняет роль оператора оборудования. Он устанавливает новый рулон ленты, закрепляет его в штампе, наблюдает за чёткостью и слаженностью работы подвижных механизмов.

К данной категории относятся штампы:

- для вырезки, отрезки и гибки П-образных деталей;

- с крючковыми механизмами подачи и приводом от рычага-балансира;

- последовательного действия с ролико-клиновым механизмом;

- с механизмом двухсторонней валковой подачи;

- для изготовления металлических сеток из ленточного материала.

Перечисленные виды штампов не являются исчерпывающими. Появление новых производственных операций, совершенствование технологий обработки металла вызывает необходимость разработки и внедрения всё новых видов.

Механизация производства невозможна без применения механизмов для быстрого съёма и удаления отштампованных деталей. Поэтому совершенствование оснастки является ключевым направлением в области создания новых технологий.

Поэтому совершенствование оснастки является ключевым направлением в области создания новых технологий.

Изготовление штампов для холодной штамповки металла

Холодная штамповка на сегодняшний день одна из самых передовых высокотехнологичных обработок металла. Применение такой технологии позволяет получать металлические изделия самых разнообразных форм и размеров. Вся продукция, изготовленная таким способом, имеет точные геометрические параметры, качественные поверхностные слои и не нуждается в дополнительной обработке. В штампованных изделиях отсутствуют дефекты в виде горячих трещин изделия, царапин на поверхности, заусенец, рисок, участков с усадкой металла и прочих повреждений. Огромную роль в производстве качественных изделий путем холодной штамповки играет современное оборудование и применение высокоточных форм и штампов. Заказывать разработку и изготовление штампов для холодной штамповки металла лучше у проверенного производителя, с большим опытом работы. Таким образом, Вы заплатите деньги за качественную продукцию, изготовленную по всем установленным правилам и требованиям качества.

Отметим все тонкости представленной технологии. Штампование (или проще говоря штамповка) – это непростой процесс, из-за которого металлическая заготовка под влиянием давления переносит пластическую деформацию. Результатом процесса, которое требует полноценное вмешательство специализированных станков, из обычной заготовки получается запрашиваемое металлическое изделие заданными заказчиком формы и масштабов. Деформирование будущего элемента выполняется двумя способами:

- При помощи предварительного нагрева.

- Без термического вмешательства.

При выполнении холодного штампования применяется особая технологическая оснастка. В то же время металл для заготовки подвергается дополнительному упрочнению. Из-за упрочнения холодная штамповка делает изделие не совсем пластичным. Чтобы готовое изделие обладало всеми положительными качествами, используют такую обработку как рекристаллизационный отжиг. Благодаря всем перечисленным операциям получаются не только пластичные, но и довольно прочные изделия.

В то же время металл для заготовки подвергается дополнительному упрочнению. Из-за упрочнения холодная штамповка делает изделие не совсем пластичным. Чтобы готовое изделие обладало всеми положительными качествами, используют такую обработку как рекристаллизационный отжиг. Благодаря всем перечисленным операциям получаются не только пластичные, но и довольно прочные изделия.

Рабочие инструменты на штамповочных прессах – штампы для холодной штамповки металла, изготавливаются в основном по индивидуальным эскизам в следующем порядке:

- Составляется предварительный эскиз изделия, которое нужно получить на выходе;

- Подбирается оптимальная схема раскройки металла;

- В эскиз вносятся необходимые коррективы;

- Обозначаются места и размеры отверстий для штампов;

- Подбираются необходимые для изготовления прессы;

- Производится пробный выпуск продукции.

В основном изготовление штампов для холодной штамповки металла производится из легированной или высокоуглеродистой стали. Так же возможно использование сплавов алюминия и меди. С помощью изготовленных штампов можно выполнять следующие виды операций:

Так же возможно использование сплавов алюминия и меди. С помощью изготовленных штампов можно выполнять следующие виды операций:

- Разделительные операции по штамповке металла:

- Разрезка.

- Проколка.

- Пробивка.

- Отрезка.

- Обрезка.

- Нарезка.

- Зачистка.

- Вырубка.

- Формоизменяющие операции по штамповке металла:

- Скручивание.

- Рельефная чеканка.

- Рельефная формовка.

- Раздача.

- Правка.

- Отбортовка.

- Обжим.

- Керновка.

- Закатка.

- Гибка.

- Вытяжка.

- Вытяжка с утончением.

Для изготовления изделий может применяться как один вид штамповки, так и комплекс из нескольких дополняющих друг друга обработок. После процесса холодной штамповки готовые изделия могут подвергаться дополнительной обработке для улучшения качеств готового изделия. Например, для улучшения механических характеристик применяются отжиг и травление. Для повышения износостойкости готовой продукции, на поверхность изделий наносятся разного вида износостойкие покрытия. Теперь, когда Вы знаете основы, этапы и тонкости данного вида работ, предлагаем Вам оформить заказ на требуемую услугу в надежной компании Zubix.

Для повышения износостойкости готовой продукции, на поверхность изделий наносятся разного вида износостойкие покрытия. Теперь, когда Вы знаете основы, этапы и тонкости данного вида работ, предлагаем Вам оформить заказ на требуемую услугу в надежной компании Zubix.

Механическая обработка металлов необходима, если у Вас есть задача изменить конфигурацию будущих деталей, а также увеличить или уменьшить их размеры. Для того чтобы осуществитесь одну из этих задач необходимо высококлассное, новое оборудование, квалифицированная команда специалистов и т.д. В компании Zubix имеется все необходимое для грамотного выполнения работ! Именно здесь Вы можете оформить заказ на штампы для холодной штамповки металла очень быстро. Специалисты фирмы оперативно обрабатывают все заказы, поступающие от новых и постоянных клиентов. Рекомендуем присмотреться к предложениям более подробно. Если Вас интересуют точные расценки на спектр предоставляемых услуг, то предлагаем обратиться к специалисту фирмы. На основе Ваших эскизов и чертежей менеджер даст Вам точную информацию об условиях дальнейшего сотрудничества.

типов металлических штампов для штамповки

Опубликовано Premier Products of Racine на | Комментарии к записи Типы металлических штампов

отключеныШтамповка металла — это производственный процесс холодной штамповки, в котором используются специальные инструменты (например, штампы) и оборудование (например, прессы) для формирования и резки листового металла различных форм и размеров. В начале операции штамповки штамп(ы) устанавливается(ются) внутри пресса(ов), которые обеспечивают усилие, необходимое для превращения материала в желаемый компонент. Хотя штампы для штамповки могут варьироваться от проекта к проекту в зависимости от детали и производственных потребностей, их можно разделить на две основные группы: штампы с одной станцией и штампы с несколькими станциями. Ниже мы более подробно рассмотрим уникальные характеристики каждого типа металлических штампов для штамповки.

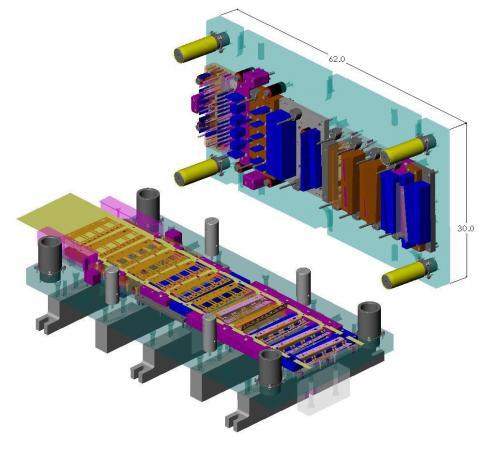

Многопозиционные штампы для штамповки Штамповочные штампы с несколькими станциями используются в операциях штамповки, в которых деталь изготавливается путем перемещения материала через различные станции. Эти штампы идут сериями; каждая матрица в серии вносит небольшие изменения в заготовку, которая постепенно формирует и разрезает ее до нужной формы и размера.

Эти штампы идут сериями; каждая матрица в серии вносит небольшие изменения в заготовку, которая постепенно формирует и разрезает ее до нужной формы и размера.

Двумя основными типами многопозиционных штампов для тиснения являются штампы для прогрессивного тиснения и штампы для трансферного тиснения.

Матрицы для прогрессивной штамповкиВ операциях прогрессивной штамповки каждая станция матрицы выполняет определенную задачу внутри пресса. После выполнения задачи заготовка автоматически перемещается на следующую станцию. Этот процесс постепенно формирует и режет материал, пока он не превратится в желаемый компонент. На последней стадии деталь отделяется от большего куска материала.

Штамповочные штампы Процесс штамповки с переносом очень похож на процесс прогрессивной штамповки; Компоненты изготавливаются путем пропускания заготовки через ряд последовательных станций внутри одной матрицы. Основное различие между этими двумя процессами заключается в том, что деталь вырезается из листового металла в начале, а не в конце. Затем детали перемещаются через станции вручную, роботизированно или с помощью каких-либо механических средств.

Основное различие между этими двумя процессами заключается в том, что деталь вырезается из листового металла в начале, а не в конце. Затем детали перемещаются через станции вручную, роботизированно или с помощью каких-либо механических средств.

Как прогрессивные штампы, так и трансферные штампы широко используются для штамповки. Однако, учитывая разницу в их процессах, они используются для разных типов проектов. Штамповочные штампы с прогрессивным тиснением лучше подходят для небольших и простых компонентов, в то время как штампы для трансферного тиснения лучше подходят для крупных и сложных компонентов (например, рам, корпусов, труб и других структурных компонентов и систем). Первые матрицы также обычно используются для деталей, требующих одновременного выполнения нескольких операций формования и/или резки, в то время как вторые матрицы часто используются для деталей, которые необходимо перемещать между несколькими прессами.

Штамповочные штампы с одной станцией — также называемые одностадийными или однооперационными штампами — используются в операциях штамповки, в которых создается один элемент или выполняется одна операция на каждом штамповочном прессе. Если для производства готового компонента требуется несколько элементов и/или операций, заготовку необходимо перемещать от пресса к прессу до тех пор, пока она не будет завершена, что может занять много времени. Вот почему эти штампы обычно используются для простых деталей и изделий, а также для мелкосерийного производства.

Типы штампов с одной станциейОдними из наиболее часто используемых штампов с одной станцией являются простые штампы, составные штампы и комбинированные штампы.

Простые штампы для штамповки Штамповочные штампы простые предназначены для выполнения одной операции за ход пресса. Они идеально подходят для базовых работ, таких как вырубка или пробивка, но не подходят для более крупных задач.

предназначены для выполнения нескольких операций за ход пресса. Они лучше подходят для сложных или ответственных работ, чем простые штампы для штамповки, поскольку они могут выполнять работу быстрее. Однако, несмотря на то, что они могут выполнять операции резки (например, вырубки и пробивки), они не идеальны для операций формовки (например, гибки).

Комбинированные штампы для штамповкиКомбинированные штампы аналогичны составным штампам. Они могут выполнять несколько операций за ход пресса. Однако они подходят как для резки, так и для формовки, то есть их можно использовать для вырубки, пробивки, гибки и формовки.

Типичные области применения штамповочных штампов с одной станциейМатрицы с одной станцией могут использоваться для различных операций штамповки, в том числе:

- Вырубка: Этот процесс штамповки включает в себя вырезание детали из листового материала.

Отрезанный кусок — это искомый компонент, а оставшийся материал — лом.

Отрезанный кусок — это искомый компонент, а оставшийся материал — лом.

- Пробивка: Этот процесс штамповки аналогичен вырубке. Основное различие между процессами заключается в том, что вырезанная деталь является ломом, а материал, из которого вырезана деталь, является искомым компонентом.

- Чертеж: В этом процессе штамповки на листовой металл воздействуют сжимающие и растягивающие силы, которые втягивают его поверх и/или в штамп, в результате чего получается полый компонент.

Хотите получить дополнительную информацию о различных типах металлических штампов? Спросите экспертов Premier Products of Racine. Обладая обширным опытом штамповки металла на заказ, мы можем ответить на любые вопросы и решить любые проблемы, которые могут возникнуть у вас по поводу этих компонентов. Кроме того, если вам нужен партнер для вашего следующего проекта по штамповке металла, мы вам поможем. Свяжитесь с нами или запросите предложение сегодня, чтобы обсудить ваш проект с одним из наших представителей.

Свяжитесь с нами или запросите предложение сегодня, чтобы обсудить ваш проект с одним из наших представителей.

5 Основные материалы, применяемые в процессе холодной штамповки

Штамповочные штампы работают в условиях удара, вибрации, трения, высокого давления, растяжения, изгиба и кручения и даже при более высоких температурах (например, при холодном выдавливании). Условия труда сложны и легко поддаются износу, усталости, поломке, деформации и другим явлениям. Поэтому требования к материалу рабочих частей штампа выше, чем у обычных деталей. Из-за различных условий работы различных штампов требования к материалам рабочих органов штампов также различны.

1 Требования к различным штамповочным формам

2 Типы и характеристики материалов для штамповки

3 Выбор материала для штамповки

Требования к различным штамповочным формам 1. для вырубных штампов Для рабочих частей листовых вырубных штампов требуется высокая износостойкость и твердость, а для толстолистовых штампов – высокая износостойкость и предел текучести при сжатии . Чтобы предотвратить разрушение штампа или разрушение лезвия, также требуется высокая стойкость к разрушению, высокая прочность на изгиб и ударная вязкость.

Чтобы предотвратить разрушение штампа или разрушение лезвия, также требуется высокая стойкость к разрушению, высокая прочность на изгиб и ударная вязкость.

Требуется, чтобы рабочие части штампа обладали хорошей антиадгезией (антиокклюзией), высокой износостойкостью и твердостью, определенной степенью прочности и ударной вязкости, а также хорошей режущей способностью. производительность, а деформации при термической обработке должны быть небольшими.

3. для штампов холодного выдавливанияРабочие части штампа должны обладать высокой прочностью, твердостью и износостойкостью. Во избежание ударного разрушения также требуется определенная ударная вязкость. Поскольку экструзия приводит к большему повышению температуры, она также должна иметь определенную степень сопротивления термической усталости и термической твердости.

Типы и характеристики материалов штамповочных штампов Материалами штамповочных штампов являются сталь, цементированный карбид, стальной цементированный карбид, сплав на основе цинка, сплав с низкой температурой плавления, алюминиевая бронза, макромолекулярный материал и так далее. В настоящее время сталь является основным материалом для изготовления штампов. Обычными типами рабочих частей штампов являются углеродистая инструментальная сталь, низколегированная инструментальная сталь, высокоуглеродистая инструментальная сталь с высоким или средним содержанием хрома, среднеуглеродистая легированная сталь, высокопрочная сталь, матричная сталь, цементированный карбид, стальной карбид и так далее.

В настоящее время сталь является основным материалом для изготовления штампов. Обычными типами рабочих частей штампов являются углеродистая инструментальная сталь, низколегированная инструментальная сталь, высокоуглеродистая инструментальная сталь с высоким или средним содержанием хрома, среднеуглеродистая легированная сталь, высокопрочная сталь, матричная сталь, цементированный карбид, стальной карбид и так далее.

T8A и T10A являются наиболее широко используемыми углеродистыми инструментальными сталями в штампах, которые имеют преимущества хорошей производительности обработки и низкой цены. Однако прокаливаемость и красная твердость плохие, деформация при термообработке большая, а несущая способность низкая.

T10A представляет собой углеродистую инструментальную сталь с определенной прочностью и ударной вязкостью. Однако износостойкость невелика, закалка легко деформируется и трескается, а прокаливаемость плохая. Он подходит только для вырубки штампов простой формы, небольшого размера и небольшого количества заготовок.

Он подходит только для вырубки штампов простой формы, небольшого размера и небольшого количества заготовок.

Низколегированная инструментальная сталь основана на углеродистой инструментальной стали с соответствующими легирующими элементами. По сравнению с углеродистой инструментальной сталью снижает склонность к закалочной деформации и растрескиванию, улучшает прокаливаемость и износостойкость стали. Для изготовления штампов используются низколегированные стали: ХВМн, 9Г2В, 7ХСиМнМФ (код Ч-1), 6ХНиСиМнМФ (код ГД) и др.

Высокоуглеродистые и низколегированные стали отличаются простой операцией закалки, лучшей прокаливаемостью, чем углеродистые инструментальные стали. , и легкий контроль деформации. Тем не менее, износостойкость и ударная вязкость остаются низкими, что позволяет использовать их в штампах средней партии со сложной формой заготовки.

3. Инструментальная сталь с высоким содержанием углерода и хрома Обычно используемыми инструментальными сталями с высоким содержанием углерода и хрома являются Cr12 и Cr12MoV, Cr12Mo1V1 (код D2). Они обладают хорошей прокаливаемостью, прокаливаемостью и износостойкостью. Деформация при термообработке очень мала. Это штамповые стали с высокой износостойкостью и микродеформацией, а их несущая способность уступает только высокопрочной стали. Его можно использовать в массовом производстве штампов, таких как штампы для вырубки листов из кремнистой стали. Однако в стали такого типа присутствует неоднородность карбида, которая склонна к сегрегации карбида и разрушению или разрушению режущей кромки. Повторную осадку (осевую и радиальную осадку) поковки необходимо проводить для уменьшения неоднородности карбидов и повышения эксплуатационных характеристик.

Они обладают хорошей прокаливаемостью, прокаливаемостью и износостойкостью. Деформация при термообработке очень мала. Это штамповые стали с высокой износостойкостью и микродеформацией, а их несущая способность уступает только высокопрочной стали. Его можно использовать в массовом производстве штампов, таких как штампы для вырубки листов из кремнистой стали. Однако в стали такого типа присутствует неоднородность карбида, которая склонна к сегрегации карбида и разрушению или разрушению режущей кромки. Повторную осадку (осевую и радиальную осадку) поковки необходимо проводить для уменьшения неоднородности карбидов и повышения эксплуатационных характеристик.

Распространенными литейными формами являются W18Cr4V (код 8-4-1) и W6Mo5 Cr4V2 (код 6-5-4-2, американская марка M2) с меньшим содержанием вольфрама, а также 6W6Mo5 Cr4V (код 6W6 или низкоуглеродистая M2) для быстрорежущей стали с уменьшением содержания углерода и ванадия, разработанной для повышения ударной вязкости. Быстрорежущая сталь обладает самой высокой твердостью, износостойкостью и прочностью на сжатие среди штамповых сталей, а также обладает высокой несущей способностью. Но его прочность низкая, и он может сломаться или сломаться при работе, да и цена дороже. Быстрорежущая сталь также должна быть кованой, чтобы улучшить распределение карбида. Предполагается, что низкотемпературная закалка и закалка с быстрым нагревом должны быть приняты для повышения его ударной вязкости.

Быстрорежущая сталь обладает самой высокой твердостью, износостойкостью и прочностью на сжатие среди штамповых сталей, а также обладает высокой несущей способностью. Но его прочность низкая, и он может сломаться или сломаться при работе, да и цена дороже. Быстрорежущая сталь также должна быть кованой, чтобы улучшить распределение карбида. Предполагается, что низкотемпературная закалка и закалка с быстрым нагревом должны быть приняты для повышения его ударной вязкости.

Твердость и износостойкость цементированного карбида выше, чем у любого другого вида штамповой стали, но его прочность на изгиб и ударная вязкость низкие. В качестве штампов используются твердые сплавы вольфрама и кобальта, которые обладают низкой ударной вязкостью и высокой износостойкостью. Можно выбрать цементированные карбиды с низким содержанием кобальта. Цементированный карбид с высоким содержанием кобальта может быть выбран для ударопрочных штампов. Когда партия заготовки большая, можно учитывать твердость и износостойкость цементированного карбида или стального цементированного карбида с более высокой твердостью и износостойкостью. Цементированный карбид, используемый в качестве материала штампа, представляет собой вольфрам-кобальт. С увеличением содержания кобальта вязкость и прочность на изгиб увеличиваются, а твердость снижается. YG10X с низким содержанием кобальта можно выбрать для матрицы с низкой ударной силой, YG15 или YG20 с высоким содержанием кобальта можно выбрать для матрицы со средней или большой силой удара. Недостатком цементированного карбида является плохая ударная вязкость и сложность обработки.

Когда партия заготовки большая, можно учитывать твердость и износостойкость цементированного карбида или стального цементированного карбида с более высокой твердостью и износостойкостью. Цементированный карбид, используемый в качестве материала штампа, представляет собой вольфрам-кобальт. С увеличением содержания кобальта вязкость и прочность на изгиб увеличиваются, а твердость снижается. YG10X с низким содержанием кобальта можно выбрать для матрицы с низкой ударной силой, YG15 или YG20 с высоким содержанием кобальта можно выбрать для матрицы со средней или большой силой удара. Недостатком цементированного карбида является плохая ударная вязкость и сложность обработки.

Как рабочая часть штампа может быть выполнена в виде мозаичной конструкции. Свойства цементированного карбида на стальной связке находятся между свойствами цементированного карбида и быстрорежущей стали. Его можно подвергать механической обработке и термообработке. После закалки и отпуска твердость стального сплава может достигать 68-73 HRC. Его можно использовать для изготовления сложных и долговечных штампов. Твердые сплавы на стальной связке, используемые в качестве заглушек, включают DT, GT35, TLMW50, GW50 и т. д.

Его можно использовать для изготовления сложных и долговечных штампов. Твердые сплавы на стальной связке, используемые в качестве заглушек, включают DT, GT35, TLMW50, GW50 и т. д.

Твердый сплав на стальной связке спекается методом порошковой металлургии с железным порошком в качестве связующего и карбидом титана или карбидом вольфрама в качестве твердой фазы путем добавления небольшого количества порошка легирующих элементов (таких как хром, молибден, вольфрам, ванадий и т. д.). Матрица цементированного карбида со стальной связкой представляет собой сталь, которая преодолевает недостатки низкой ударной вязкости и трудности обработки цементированного карбида. Его можно резать, сваривать, ковать и подвергать термообработке. Цементированные карбиды на стальной связке содержат большое количество карбидов. Хотя их твердость и износостойкость ниже, чем у твердых сплавов, они все же выше, чем у других сталей.

Выбор материала штампа для штамповки При выборе материала штампа следует учитывать серийное производство заготовки.

Отрезанный кусок — это искомый компонент, а оставшийся материал — лом.

Отрезанный кусок — это искомый компонент, а оставшийся материал — лом.