Силумин что это за сплав: Лом Силумина − что это за сплав и свойства материала

alexxlab | 13.03.2023 | 0 | Разное

Силумин (сплав): состав, свойства

Поделиться:

Силумин (сплав): состав, свойства

07.02.2020

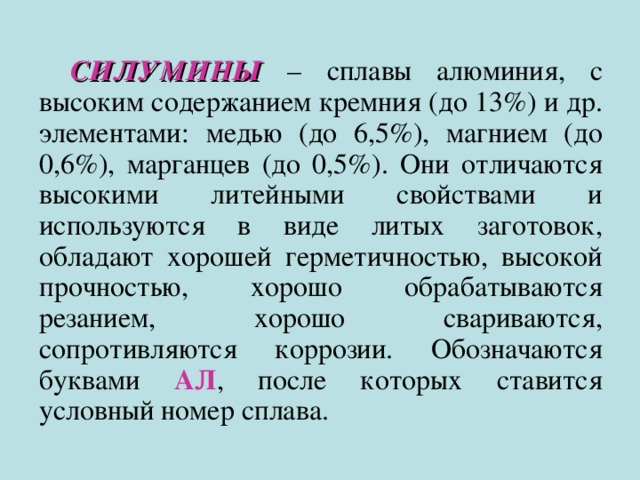

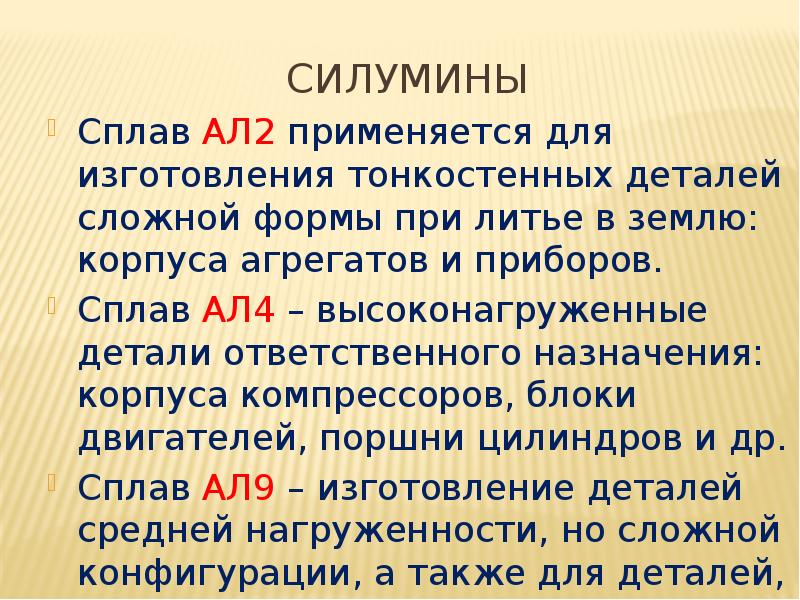

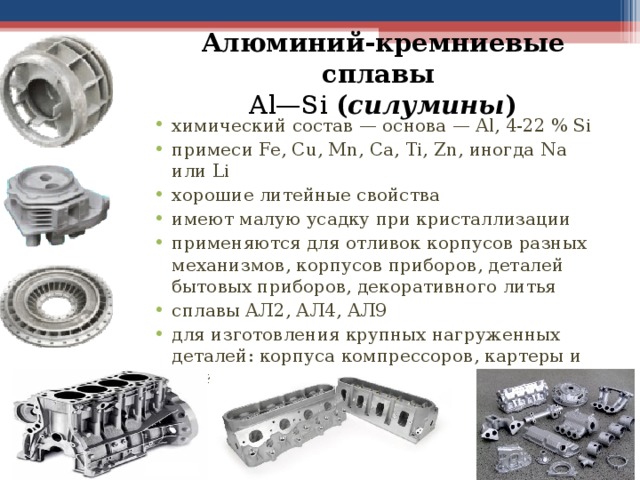

Группа литейных сплавов, основой которых является алюминий, содержащая кремний от 4 до 22%, называется силумином. Сплавы обладают высокой стойкостью к коррозии во влажной среде и морской воде. В состав силумина (сплава) также входит малое количество примесей марганца, цинка, титана, железа, меди и кальция. Они имеют хорошие литейные и механические свойства, их легко резать. Внешний вид материала больше напоминает чугун, и распознать его, не имея опыта работы с ним, сложно.

Основные свойства

По свойствам его часто сравнивают со сталью (нержавеющей). Следует отметить, что он по сравнению с последней имеет меньший удельный вес. Силумины – это сплавы алюминия с кремнием. Обладают следующими свойствами: удельной прочностью. Показатели сплава и сталей близки по значениям, но, учитывая, что вес силумина меньше, конструкции из него выигрышнее; устойчивостью к износу; антикоррозийностью.

Перечисленные свойства силумина (сплава) показывают, что этот материал выгодно использовать при производстве различных изделий. Следует, однако, отметить, что он обладает повышенной хрупкостью. При падении деталь, изготовленная из силумина, может треснуть.

Маркировка

Силумины – это сплавы на основе алюминия. В них добавляют кремний и некоторые другие элементы для улучшения свойств. Для быстрого и точного подбора материала с определенным составом и процентным содержанием входящих элементов разработали маркировку сплавов.

Для быстрого и точного подбора материала с определенным составом и процентным содержанием входящих элементов разработали маркировку сплавов.

Она включает в себя сочетание цифровых и буквенных символов. Буквами указывают входящие в состав компоненты, а цифрами – их процентное содержание, кроме алюминия. Буквы располагаются в порядке убывания процентного содержания элемента. Запись АК12Ц3 означает, что сплав содержит 12% кремния, 3% цинка, а все остальное – 85% – алюминий.

Виды силумина

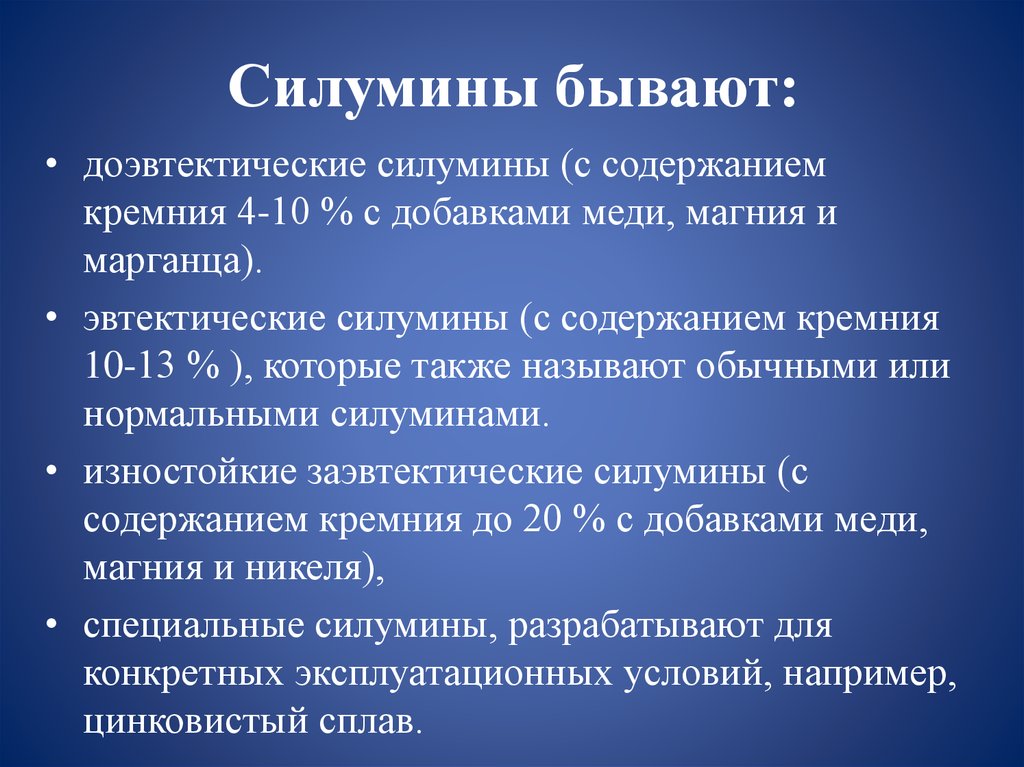

Силумины в цветной металлургии делятся на:

1. Деформируемые (доэвтектические и эвтектические). При литье доэвтектические сплавы используют легированные только кремнием 4–10%. Иногда допускается небольшое количество примесей из меди и марганца. Эвтектика имеет около 13% кремния.

Содержание кремния доходит до 20%.

Содержание кремния доходит до 20%.

Ремонт изделий из силумина

Силумин – это сплав, обладающий повышенной хрупкостью, поэтому изделия из него при эксплуатации могут треснуть.

Для их восстановления применяют эпоксидный клей. Внешний вид восстановится, но использовать его при больших нагрузках не стоит. Для склеивания следует: обезжирить то место, на которое будет наноситься клей, дать подсохнуть; развести клей в соответствии с приложенной инструкцией и нанести на обезжиренную поверхность; плотно соединить сломанные части и забыть о них на сутки.

Ремонт сваркой

В некоторых случаях поврежденное изделие лучше подвергнуть сварке. Эту процедуру проводят самостоятельно в домашних условиях или обращаются к специалисту. При проведении работ температура материала повышается, вследствие этого на сплаве появляется оксидная пленка, препятствующая соединению частей изделия. Для устранения этих негативных явлений для сварки используют аргон, обеспечивающий защиту от отрицательных факторов. Для работы необходимо: подготовить неплавящиеся вольфрамовые электроды и припой для сварки конструкций из алюминия; обезжирить поверхность; изделие зафиксировать; разогреть поверхность до 220 градусов по Цельсию. Для отвода тепла свариваемую деталь положить на стальную прокладку; сварить шов, используя переменный ток; произвести обработку швов для эстетики внешнего вида.

Для работы необходимо: подготовить неплавящиеся вольфрамовые электроды и припой для сварки конструкций из алюминия; обезжирить поверхность; изделие зафиксировать; разогреть поверхность до 220 градусов по Цельсию. Для отвода тепла свариваемую деталь положить на стальную прокладку; сварить шов, используя переменный ток; произвести обработку швов для эстетики внешнего вида.

Изделие готово к эксплуатации при небольших нагрузках.

Применение

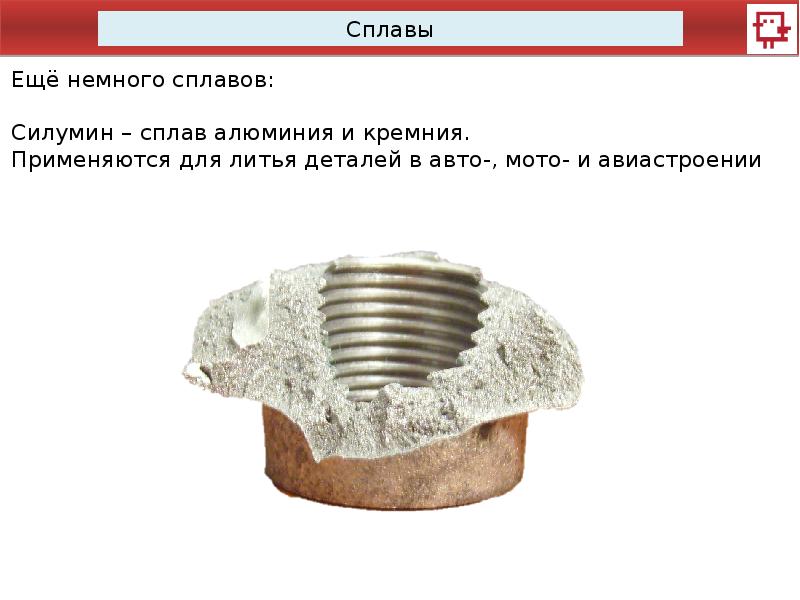

Низкая стоимость в сочетании с технологичностью дает возможность сплав силумин, в состав которого входят алюминий с кремнием, широко применять в народном хозяйстве: машиностроении – поршни, детали для корпуса, цилиндры, двигатели; авиастроении – блоки цилиндров, поршни для охлаждения, авиационные узлы; оружейном деле – коробки для стволов, узлы для пневматических винтовок; газотурбинном оборудовании – генераторы, теплообменники; изготовлении бытовых приборов – кастрюли, сковородки, казаны, коптильни; скульптурной технике.

В составе силумина (сплава) могут присутствовать добавки цинка, титана, железа, калия, меди в небольших количествах. Все его марки обладают значительными литейными качествами, жидкотекучестью, и просто свариваются. Сплаву присущи износостойкость и прочность, но он является хрупким материалом. Изделия из силумина выдерживают большую нагрузку, но при падении могут расколоться. В этом заключается главный недостаток материала.

Группы сплавов

Существует несколько групп силумина, связанных с его применением:

1. Эвтектический. Его маркировка АК12, относится к литейным сплавам, содержит 12% кремния. Для него характерна стойкость к коррозии, небольшая литейная усадка, значительная твердость, герметичность. Применяется для отливки аппаратуры, деталей техники, приборов сложной формы. Из-за хрупкости не рекомендуется отливать ответственные детали для работы под нагрузкой.

2. Доэвтектический. Маркируется АК9ч, имеет высокие литейные технологические свойства, коррозийную стойкость и механическую прочность. Применяется для изготовления сложных деталей крупного и среднего размера. Сохраняет свойства при температуре до 200 градусов по Цельсию. Крупногабаритные детали из него работают под большой нагрузкой.

Маркируется АК9ч, имеет высокие литейные технологические свойства, коррозийную стойкость и механическую прочность. Применяется для изготовления сложных деталей крупного и среднего размера. Сохраняет свойства при температуре до 200 градусов по Цельсию. Крупногабаритные детали из него работают под большой нагрузкой.

Заключение

Силумин – сплав, в составе которого алюминий является основным элементом. Добавка из кремния делает материал твердым и износоустойчивым. При получении силумина методом литья не образуется трещин. Нет ни одной отрасли народного хозяйства, где бы не использовались алюминиевые сплавы.

Силумин применяют для изготовления корпусов огнестрельного оружия, запчастей к автомашинам, мотоциклам, морским судам, посуды.

Источник: fb.ru

что это такое, где используется читать статью онлайн

Маркировка [ править | править код ]

- А — алюминий,

- К — кремний,

- ## — процентное содержание кремния в сплаве,

- @@ — другие химические элементы, содержащиеся в сплаве (если имеются).

Встречается другая маркировка: АЛ##

, где:

- АЛ — алюминий литейный,

- ## — номер сплава.

Наиболее распространённые марки:

- АК12 — 12 % кремния, эвтектический сплав.

- АК9 — 9 % кремния.

- АК7Ц9 — 7 % кремния, 9 % цинка.

Применение [ править | править код ]

Применяются для литья деталей в авто-, мото- и авиастроении (напр. , картеров, блоков цилиндров, поршней), и для производства бытовой техники (теплообменников, санитарно-технических запорных арматур, мясорубок), в скульптурной технике, в дешёвых электропневматических репликах оружия, иногда изготовляют ключи.

, картеров, блоков цилиндров, поршней), и для производства бытовой техники (теплообменников, санитарно-технических запорных арматур, мясорубок), в скульптурной технике, в дешёвых электропневматических репликах оружия, иногда изготовляют ключи.

Недостатком силумина является высокая пористость и грубая крупнозернистая эвтектика отливок, что сильно отражается на воспроизводимости (стабильности) прочностных свойств получаемых деталей. [1]

Силуми́н — сплавалюминия с кремнием. Химический состав — 4-22 % Si, основа — Al, незначительное количество примесей Fe, Cu, Mn, Ca, Ti, Zn, и некоторых других.

Лучшими литейными свойствами обладают сплавы Аl-Si (силумины). Высокая жидкотекучесть, малая усадка, отсутствие или низкая склонность к образованию горячих трещин и хорошая герметичность силуминов объясняются наличием большого количества эвтектики в структуре этих сплавов.

Плотность большинства силуминов 2650 кг/м3, т.е. меньше плотности чистого алюминия (2700 кг/м3). Они хорошо свариваются. Механические свойства зависят от химического состава, технологии изготовления (модифицирования, способа литья и т.д.), а также термической обработки. В двойных силуминах с увеличением содержания кремния до эвтектического состава снижается пластичность и повышается прочность. Появление в структуре сплавов крупных кристаллов первичного кремния вызывает снижение прочности и пластичности . Несмотря на увеличение растворимости кремния в алюминии от 0,05% при 200°С до 1,65% при эвтектической температуре, двойные сплавы не упрочняются термической обработкой. Это объясняется высокой скоростью распада твердого раствора, который частично происходит уже при закалке, а также большой склонностью к коагуляции стабильных выделений кремния. Единственным способом повышения механических свойств этих сплавов является измельчение структуры путем модифицирования.

Они хорошо свариваются. Механические свойства зависят от химического состава, технологии изготовления (модифицирования, способа литья и т.д.), а также термической обработки. В двойных силуминах с увеличением содержания кремния до эвтектического состава снижается пластичность и повышается прочность. Появление в структуре сплавов крупных кристаллов первичного кремния вызывает снижение прочности и пластичности . Несмотря на увеличение растворимости кремния в алюминии от 0,05% при 200°С до 1,65% при эвтектической температуре, двойные сплавы не упрочняются термической обработкой. Это объясняется высокой скоростью распада твердого раствора, который частично происходит уже при закалке, а также большой склонностью к коагуляции стабильных выделений кремния. Единственным способом повышения механических свойств этих сплавов является измельчение структуры путем модифицирования.

Читать также: Фрезы цилиндрические насадные сборные

АК##@@, где А — алюминий, К — кремний, ## — процентное содержание кремния в сплаве, @@ — другие химические элементы, содержащиеся в сплаве (если имеются). Встречается другая маркировка: АЛ##, где АЛ — алюминий литейный, ## — номер сплава.

Встречается другая маркировка: АЛ##, где АЛ — алюминий литейный, ## — номер сплава.

В настоящее время практически во всех отраслях используется сплав из алюминия. Его применяют всюду, начиная от производства посуды, и до изготовления запчастей для автомобилей.

Отзывы

Ирина Петровна Усиковая, 49 лет, г. Тула

Месяц пользовалась набором кастрюль из нержавейки. Не понравилось. Пища постоянно пригорает, несмотря на двойное дно. Вода закипает долго. Вернулась к традиционному алюминию. О вреде стараюсь не думать. Еще не известно, из какой нержавейки китайские кастрюли сделаны.

Ольга Александровна Вишневская, 37 лет, г. Новосибирск

Алюминиевые сковороды всегда покупаю толстостенные. Есть простые и с антипригарным покрытием. Нержавейка как-то не пошла. Вреда от алюминия на своем здоровье не ощущаю. Бабушка всю жизнь пользовалась и ничего, все нормально.

Была ли Вам данная статья полезной?

Метки: посуда

- Похожие записи

- Сколько водорода в воде

- Пряный паштет из куриной печени с грибами.

Советы, как предварительно обработать говяжью или свиную печень • 35plus-рубеж взрослой жизни

Советы, как предварительно обработать говяжью или свиную печень • 35plus-рубеж взрослой жизни - Сухая кожа рук причины лечение

« Предыдущая запись

Силумин

Начать стоит с того, что существует несколько различных сплавов, в которых используется алюминий. Однако именно этот считается наиболее востребованным среди прочих. Силумин – это следующая ступень после алюминия. Получают его при помощи сплава кремния, добавленного в этот химический элемент. Совмещение этих двух элементов обеспечивает полученный сплав повышенной твердостью, а также повышенной устойчивостью к износу деталей, полученных из сплава.

Содержание кремния в таких сплавах колеблется от 4 до 22%. Также стоит сказать, что могут добавляться еще некоторые элементы. К ним относят медь, цинк, титан, железо или кальций. Также известно, что в состав силумина входит от 5 до 14% силиция.

Изготовление форм

Формовка будущей детали происходит в двух опоках (рамах). Чтобы их сделать, нужно убрать дно и крышку ящика и распилить его с помощью продольной пилы на две разные по высоте части. В получившихся опоках надо высверлить два вертикальных отверстия на противоположных стенках и вставить в них стержни-коксы. При закрывании ящика коксы, торчащие из нижней его части, должны входить в отверстия, просверленные в верхней раме. Это позволит точно зафиксировать опоки относительно друг друга.

Чтобы их сделать, нужно убрать дно и крышку ящика и распилить его с помощью продольной пилы на две разные по высоте части. В получившихся опоках надо высверлить два вертикальных отверстия на противоположных стенках и вставить в них стержни-коксы. При закрывании ящика коксы, торчащие из нижней его части, должны входить в отверстия, просверленные в верхней раме. Это позволит точно зафиксировать опоки относительно друг друга.

Свойства силумина

Важно, что силумин – это все сплавы, которые были получены на основе кремния и алюминия, но необходимо понимать, что не все конечные материалы обладают одними и теми же свойствами. Нужно знать, что с повышением процента содержания кремния, повышается итоговая прочность материала, но при этом растет и его хрупкость. К основным преимуществам, которые можно выделить у этого сплава относят:

- Высокая прочность.

- Малый физический вес.

- Высокая устойчивость материала к износу.

- Устойчивость также и к коррозии.

- Одно из важных преимуществ – это цена силумина, которая считается довольно низкой.

Допустим, кухонные принадлежности из этого материала стоят от 250 р. до 2000-3000 р.

Допустим, кухонные принадлежности из этого материала стоят от 250 р. до 2000-3000 р.

Все эти преимущества в совокупности и смогли обеспечить высокую популярность данного материала.

Недостаток у этого материала лишь один – это его повышенная хрупкость. Если говорить о механическом воздействии, то силумин способен выдержать высокие нагрузки, однако если, к примеру, уронить изделие из этого сплава, то оно, скорее всего, треснет. Также стоит отметить, что температура плавления силумина не слишком высокая – всего 580 градусов по Цельсию.

Читать также: Точечный свет на кухне на потолке

Европейский или китайский смеситель?

Из моего опыта продаж могу сказать, что европейские производители превосходят по качеству китайские, но среди последних тоже можно подобрать достойные экземпляры. Беда в том, что наши импортеры предпочитают закупать в КНР товар низкого качества по низким ценам и получать с него бОльшую прибыль. При этом у китайского товара складывается негативный имидж, хотя, на самом деле, есть достойные экземпляры, которые не уступают известным европейским маркам. Еще могу вам открыть секрет — некоторые европейские производители давно перенесли производство в Китай. Тем самым они добились уменьшение издержек без потери качества продукции.

Еще могу вам открыть секрет — некоторые европейские производители давно перенесли производство в Китай. Тем самым они добились уменьшение издержек без потери качества продукции.

Маркировка

Так как силумин – это сплав алюминия и кремния, а также всего лишь одна из его разновидностей, то была разработана специальная маркировка, которая позволяет быстро и легко определить процентное содержание компонентов, а также, какие именно химические элементы использовались при изготовлении сплава. Для того чтобы поставить маркировку на сплав силумина, используют буквенные и цифровые обозначения. К примеру, АК12 или же АК9Ц7. Первая буква всегда указывает на содержание алюминия в сплаве, а вторая на содержание кремния. Цифры говорят о том, какое именно процентное соотношение этого химического элемента в силумине. В данном случае это 12%. Так как могут добавляться и другие элементы, их буква также указывается. Во втором примере показана маркировка алюминия – А, кремния – К 9% и цинка – Ц 7%.

Также важно отметить, что сплав обладает повышенной текучестью в расплавленном состоянии, а также хорошей свариваемостью. Если учитывать, что температура плавления силумина всего 580 градусов по Цельсию, то это можно отнести к списку преимуществ материала.

Что это за материал?

Химсостав силуминов отечественного производства определяется ГОСТ 1583-93. Рассматриваемые сплавы (алюминий – основа) содержат:

- Кремния, % – 10…13;

- Железа, % — 0,35…0,70;

- Марганца, % — 0,03…0,50;

- Титана, % — 0,03…0,25;

- Меди, % — 0,02…0,03;

- Цинка, % — 0,04…0,08.

Важно: в силуминах, которые используют для изготовления пищевой посуды и другой продукции аналогичного назначения, ограничивается содержание токсичных химических элементов – мышьяка (не выше 0,015 %), свинца (не более 0,15 %) и бериллия (не выше 0,0005 %).

Силумины имеют меньший вес, чем обычный алюминий или другие конкурирующие с ним, в частности, сталь или титан. Добавление кремния высокой чистоты обеспечивает металлу более низкие значения коэффициента теплового расширения, улучшая жидкотекучесть литейного расплава. Наконец, кремний уменьшает усадку в процессе затвердевания сплава, добавляя ему пластичности и прочности.

Добавление кремния высокой чистоты обеспечивает металлу более низкие значения коэффициента теплового расширения, улучшая жидкотекучесть литейного расплава. Наконец, кремний уменьшает усадку в процессе затвердевания сплава, добавляя ему пластичности и прочности.

Виды силумина

Чаще всего говорят о том, что силумин – это сплав алюминия и кремний. Однако это не совсем верное утверждение. Такое название носят сплавы, в которых содержание такого элемента, как кремний, находится в районе 12-13%. Такую группу сплавов принято называть эвтектическими, нормальными или же обычными силуминами. Однако есть еще одна классификация этого материала.

- Первый вид сплава называется доэвтектическим. Характерной особенностью этой группы является то, что содержание кремния в процентном соотношении всего от 4 до 10% от общего количества. Кроме того, могут быть добавлены такие элементы, как магний, марганец или медь.

- Группа износостойких силуминов – содержание кремния повышается до 20% от общего количества сплава.

- Для выполнения конкретно поставленных задач изготавливают специальные сплавы силуминов, к примеру, цинковистый.

Комплектующие

Детали крепежа и шаровые регуляторы в однорычажных вариантах изготавливают из латуни и нержавеющей стали. Некоторые западные фирмы используют пластик, выполняя из него кожухи для литых латунных корпусов, рукоятки монокомандных (однорычажных) смесителей, душевые лейки и др. Наружные части арматуры никелируют для защиты от коррозии, а затем покрывают хромом, белой или цветной эмалью. Покрытия бывают под золото (матовые и блестящие), бронзу и мрамор. Оформляя в том или ином стиле рукоятки, дизайнеры применяют стекло, хрусталь, дерево, натуральный мрамор, полированный оникс, а также сочетания различных материалов.

Какое покрытие предпочтительнее? Эмаль красивая, но не очень стойкая. Никель может вызывать аллергию, а золото дороговато и нуждается в особом уходе.

Свойства нормальных силуминов

Первая группа силуминов из алюминия – это эвтектические. Их прочностные параметры довольно малые, однако преимущество этого типа в другом. Она обладают отличными литейными параметрами. Материалы из такого сплава применяются в литье тонкостных изделий, которые в будущем будут применяться в среде повышенной вибрации или под действием ударных нагрузок.

Их прочностные параметры довольно малые, однако преимущество этого типа в другом. Она обладают отличными литейными параметрами. Материалы из такого сплава применяются в литье тонкостных изделий, которые в будущем будут применяться в среде повышенной вибрации или под действием ударных нагрузок.

Также важно отметить, что при литье этой группы сплавов, к ней могут быть предъявлены такие требования, как удлинение микроструктуры. Чтобы выполнить это требование, необходимо при операции литья в кокиль или же в форму модифицировать силумин натрием.

Читать также: Компонент не входящий в состав чугуна алюминий

Также важно отметить, что высокой устойчивостью к воздействию на сплав агрессивной среды обладают только те, которые характеризуются высокой чистотой состава. Другими словами, в таких материалах должно быть минимальное содержание разнообразных примесей, таких как железо и прочие.

Группы сплавов

Существует несколько групп, на которые подразделяется силумин. Это разделение осуществляется по применению этого материала для различных целей.

Это разделение осуществляется по применению этого материала для различных целей.

Эвтектический силумин, который имеет маркировку АК12, то есть всего лишь 12% содержания кремния, а также не упрочняется термической обработкой и не образуется усадочной прочности, рекомендуется использовать для изготовления герметичных деталей приборов или агрегатов невысокой нагруженности.

В качестве примера доэвтектического силумина можно взять сплав АК9ч. Для его изготовления уже применяется закалка при температуре в 530 градусов со временем выдержки от 2 до 6 часов. После этого идет процесс охлаждения материала в горячей воде и активизируют процесс старения при температуре в 175 градусов, который длится в течение 15 часов. Применение силумина этой группы осуществляется для изготовления нагруженных и крупногабаритных деталей.

Третья группа сплавов – это высоколегированный заэвтектический силумин, маркировка которого АК21М2. Принадлежность этого материала – поршневая группа сплавов. Этот материал предназначается для работы в среде с повышенными температурами, так как выделяется повышенной жаропрочностью, высоким коэффициентом износоустойчивости.

Как почистить алюминиевую посуду в домашних условиях

Сразу после покупки алюминиевый кухонный предмет стоит прокипятить, добавив на 1 л воды 5 ч. л. соли. Если после приготовления пищи стенки потемнели, вернуть блеск поможет полоскание в воде с добавлением аммиака. Можно попробовать натереть стенки мягкой тряпкой с сухим порошком для чистки зубов.

Если появились пятна на алюминиевой посуде, их стирают разрезанным пополам яблоком. Темный налет удаляют влажной мочалкой, смоченной уксусом. Сразу после чистки алюминиевый предмет моют чистой водой. Поможет вернуть блеск мытье водой с растворенной бурой из расчета 1 л/1 ст. л. Подгоревшую пищу устраняют только замачиванием на сутки.

Считается, что за такой посудой довольно сложно ухаживать. Хозяйки боятся испортить оксидную пленку, которая образуется на поверхности. Эта пленка имеет защитное свойство и появляется после химреакции металла с кислородом. На заводах применяют электрохимическое оксидирование, которое создает пленку с большой прочностью.

Благодаря оксидной пленке еда не взаимодействует с металлом, поэтому качество продуктов, разогретых в алюминиевой кастрюльке, остается высоким.

Кислоты и щелочные средства, которые вы используете при очистке, могут нарушить защитную пленку. То же относится к порошкам, щеткам, скребкам, мочалкам с железными волокнами. Из-за того, что от обычных средств во время чистки алюминиевой посуды толку мало, женщины теряются, когда речь заходит об удалении сильных загрязнений.

Если на алюминиевой сковородке пригорела пища, следует просто замочить ее на несколько часов или же налить воду и поставить на огонь. Справиться с почерневшим металлом поможет сода или уксус, которые нужно развести водой. От черных пятен помогает и молочная сыворотка.

Мыть такую посуду необходимо аккуратно, используя только мягкие губки или фланелевые тряпочки. Лучше всего подходят средства для мытья фарфора или стекла. Они помогут кастрюлям и сковородкам вернуть утраченный блеск.

Советские женщины в эпоху дефицита использовали более изощренный метод очистки – кипячение в водном растворе силикатного клея и соды (по 100 граммов на 4 литра воды).

Современная хозяйка вряд ли будет использовать такие методы, чтобы вернуть первоначальный вид своей любимой кухонной помощнице, так как в магазине сейчас можно купить деликатные средства для очистки.

Ремонт

Так как может случиться, что появятся трещины или же разломы на деталях из этого сплава, то есть возможность проведения ремонтных работ. Чаще всего для проведения этого типа работ применяют специальное вещество – эпоксидный клей. Однако в том случае, если деталь должна будет эксплуатироваться в среде с повышенными нагрузками, лучше всего использовать сварку. Однако необходимо учитывать состав сплава, так как далеко не все они способны выдержать температуру работы сварочного аппарата, некоторые из них могут просто расплавиться.

Какой переключатель для душа лучше?

Если вы покупаете смеситель для душа, то обратите внимание на переключатель. Лучше выбрать смеситель с керамическим переключателем. Этим вы исключите сразу две проблемы смесителей с диверторами:

Лучше выбрать смеситель с керамическим переключателем. Этим вы исключите сразу две проблемы смесителей с диверторами:

- Срабатывание пружины во время пользования душем — в самый неудобный момент приходится постоянно следить за положением дивертора.

- При использовании смесителя вода подкапывает с душевой лейки — это вызвано подсохшей резинкой.

Дивертор с пружиной и резинкой Керамический дивертор

Сварка

Ремонт силумина в домашних условиях при помощи аргонодуговой сварки считается наиболее простым способ. Однако все признают, что лучшим решением для ремонта деталей все же будет обратиться к профессионалам, но и самостоятельная сварка также вполне реальна. Важно отметить, что работа аргонодуговой сварки должна осуществляться в среде инертных газов.

Чаще всего для достижения этой цели используют непосредственно аргоновый газ, однако в некоторых случаях возможно использование смеси аргона с гелием. Также важно отметить, что после проведения сварочных работ по ремонту деталей из силумина, все сварочные швы необходимо подвергнуть обработке. После этой процедуры швы будут практически незаметны.

После этой процедуры швы будут практически незаметны.

Можно ли использовать алюминиевую посуду на индукционной плите?

Не многие знают то, какую можно использовать посуду для индукционной плиты. Разработчики этой техники рекомендуют покупать специальную посуду, которая имеет ровное, утяжеленное дно, плюс магнитится.

Для индукционной плиты подходит специальная посуда, но не алюминиевая

А можно ли воспользоваться для приготовления, к примеру, алюминиевой посудой? Нет, конечно же. Традиционная посуда, к которой мы привыкли, для такой плиты не подходит. Можно заменить ее кухонной утварью, которая изготовлена из нержавейки, чугуна, с поверхностью из эмали.

Сплав— Официальная вики Dual Universe

Сплав — это комбинация двух или более чистых материалов. Сплавы полезны, потому что они обычно сочетают в себе наиболее ценные свойства составляющих их материалов. Например, сталь сочетает в себе изобилие железа с прочностью углерода. Сплавы могут обеспечить значительные преимущества и желательные свойства, которые ресурсы, из которых они сделаны, не могут сами по себе. Есть три типа металлических сплавов; Металлы-проводники, тяжелые металлы и легкие металлы. Сплавы являются основным компонентом деталей, которые затем собираются в элементы.

Сплавы могут обеспечить значительные преимущества и желательные свойства, которые ресурсы, из которых они сделаны, не могут сами по себе. Есть три типа металлических сплавов; Металлы-проводники, тяжелые металлы и легкие металлы. Сплавы являются основным компонентом деталей, которые затем собираются в элементы.

| Продукт | Плотность | Тип | Промышленная единица | Уровень | Ингредиенты |

|---|---|---|---|---|---|

| Силумин | 3 кг/л | Легкий металл | Плавильный завод | 1 | 100 л чистого алюминия |

| 50 л чистого кремния | |||||

| Дурилиум | 2,80 кг/л | Легкий металл | Плавильный завод | 2 | 50 л чистого алюминия |

| 100 л чистой меди | |||||

| Аль-Ли | 2,50 кг/л | Легкий металл | Необычный Плавильный завод | 3 | 50 л чистого алюминия |

| 100 л чистого лития | |||||

| 1 л Катализатор 3 | |||||

| Sc-Al | 2,85 кг/л | Легкий металл | Усовершенствованный плавильщик | 4 | 100 л чистого скандия |

| 50 л Чистый алюминий | |||||

| 50 л чистого лития | |||||

| 1 л Катализатор 4 | |||||

| Титан класса 5 | 4,43 кг/л | Легкий металл | Плавильный завод редких | 5 | 50 л чистого алюминия |

| 50 л чистого ванадия | |||||

| 100 л чистого титана | |||||

| 1 л Катализатор 5 | |||||

| Аль-Фе | 7,50 кг/л | Металлический проводник | Плавильный завод | 1 | 100 л чистого алюминия |

| 50 л чистого железа | |||||

| Медь, армированная кальцием | 8,10 кг/л | Металлический проводник | Плавильный завод | 2 | 50 л чистого кальция |

| 100 л чистой меди | |||||

| Cu-Ag | 9,20 кг/л | Металлический проводник | Необычный Плавильный завод | 3 | 50 л чистой меди |

| 100 л чистого серебра | |||||

| 1 л Катализатор 3 | |||||

| Красное золото | 14,13 кг/л | Металлический проводник | Улучшенный плавильщик | 4 | 100 л чистого золота |

| 50 л чистой меди | |||||

| 1 л Катализатор 4 | |||||

| Ti-Nb Сверхпроводник | 10,10 кг/л | Металлический проводник | Редкая плавильня | 5 | 50 л чистого ниобия |

| 100 л чистого титана | |||||

| 1 л Катализатор 5 | |||||

| Сталь | 8,05 кг/л | Тяжелый металл | Плавильный завод | 1 | 100 л чистого железа |

| 50 л чистого углерода | |||||

| Нержавеющая сталь | 7,75 кг/л | Тяжелый металл | Плавильный завод | 2 | 50 л чистого железа |

| 50 л чистого углерода | |||||

| 100 л чистого хрома | |||||

| Инконель | 8,5 кг/л | Тяжелый металл | Необычный Плавильный завод | 3 | 50 л чистого железа |

| 50 л чистого хрома | |||||

| 100 л чистого никеля | |||||

| 1 л Катализатор 3 | |||||

| Стареющая сталь | 8,23 кг/л | Тяжелый металл | Усовершенствованный плавильщик | 4 | 50 л чистого железа |

| 50 л чистого никеля | |||||

| 100 л чистого кобальта | |||||

| 1 л Катализатор 4 | |||||

| Мангаллой | 7,38 кг/л | Тяжелый металл | Плавильный завод редких | 5 | 50 л чистого железа |

| 50 л чистого ниобия | |||||

| 100 л чистого марганца | |||||

| 1 л Катализатор 5 |

.

Français

Контент сообщества доступен по лицензии CC BY-NC-SA, если не указано иное.

Алюминиево-кремниевые сплавы

Отливки являются основным применением алюминиево-кремниевых сплавов, хотя некоторые листы или проволока изготавливаются для сварки и пайки, а некоторые поршневые сплавы экструдируются для ковки. Часто припой имеет только плакировку из алюминиево-кремниевого сплава, а сердцевина состоит из какого-либо другого тугоплавкого сплава.

Безмедные сплавы используются для отливок низкой и средней прочности с хорошей коррозионной стойкостью; медноподшипниковые для отливок средней и высокой прочности, где коррозионная стойкость не критична. Благодаря их превосходным литейным свойствам можно изготавливать надежные отливки даже сложной формы, в которых минимальные механические свойства, получаемые на участках с плохой подачей, выше, чем у отливок из более прочных, но менее литейных сплавов.

Отливки являются основным применением алюминиево-кремниевых сплавов, хотя некоторые листы или проволока

изготовлены для сварки и пайки, а некоторые поршневые сплавы экструдированы для ковки

запас. Часто припой имеет только плакировку из алюминиево-кремниевого сплава и

сердцевина состоит из какого-то другого тугоплавкого сплава.

Часто припой имеет только плакировку из алюминиево-кремниевого сплава и

сердцевина состоит из какого-то другого тугоплавкого сплава.

Безмедные сплавы используются для отливок низкой и средней прочности с хорошей устойчивость к коррозии; медный подшипник для отливок средней и высокой прочности, где коррозионная стойкость не критична. Благодаря отличной литейной способности, возможность изготовления надежных отливок даже сложной формы, при которых минимальная механические свойства, получаемые в плохо подаваемых секциях, выше, чем в отливках, изготовленных из более прочных, но менее литейных сплавов. Сплавы этой группы относятся к лимит композиции:

| Си | 5-25% | Mn, Cr, Co, Mo Ni, Be, Zr | до 3% |

| Cu | 0-5% | Fe | до 3% |

| мг | 0-2% | На, старший | < 0,02% |

| цинк | 0-3% | п | < 0,01% |

Кремний является основным легирующим элементом; придает высокую текучесть и низкую усадку,

что приводит к хорошей литейности и свариваемости. Низкий коэффициент теплового расширения

используется для поршней, высокая твердость частиц кремния для износа

сопротивление. Максимальное количество кремния в литых сплавах порядка 22-24%. Si , но сплавы, полученные методом порошковой металлургии, могут достигать 40-50% Si .

Низкий коэффициент теплового расширения

используется для поршней, высокая твердость частиц кремния для износа

сопротивление. Максимальное количество кремния в литых сплавах порядка 22-24%. Si , но сплавы, полученные методом порошковой металлургии, могут достигать 40-50% Si .

Натрий или стронций производят «модификацию» и зародыши фосфора. кремний, чтобы обеспечить тонкое распределение первичных кристаллов. Железо – это основной примеси, и в большинстве сплавов прилагаются усилия, чтобы сохранить его как можно более низким с экономической точки зрения. возможно из-за его вредного воздействия на пластичность и коррозионную стойкость. В литье в песчаные формы и литье в постоянные формы верхний предел обычно составляет 0,6-0,7%. Fe . В некоторые поршневые сплавы железо может добавляться преднамеренно и при литье под давлением. допускается до 3% Fe .

Иногда в качестве корректирующих добавок добавляют кобальт, хром, марганец, молибден и никель. для железа; их добавление также повышает прочность при высокой температуре. Добавлена медь

повысить прочность и сопротивление усталости без потери литейных свойств, но при

за счет коррозионной стойкости. Магний, особенно после термической обработки,

существенно увеличивает прочность, но за счет пластичности.

для железа; их добавление также повышает прочность при высокой температуре. Добавлена медь

повысить прочность и сопротивление усталости без потери литейных свойств, но при

за счет коррозионной стойкости. Магний, особенно после термической обработки,

существенно увеличивает прочность, но за счет пластичности.

Цинк является допустимой примесью во многих сплавах, часто до 1,5-2% Zn , т.к. не оказывает существенного влияния на свойства при комнатной температуре. Титан и бор являются иногда добавляют в качестве измельчителей зерна, хотя размер зерна в этих сплавах не слишком важно, потому что свойства в основном контролируются количеством и структурой кремния, на который повлияла модификация, произведенная добавками натрия или добавки фосфора.

Различие между растворенным и «графитным» кремнием иногда

производится путем растворения сплава в кислотах, в которых растворенный кремний превращается

в SiO 2 , тогда как графит остается несвязанным. Длительный или повторный

нагревание приводит к сфероидизации кремния. Это сфероидирование происходит быстрее в модифицированных

сплавов и приводит к укрупнению кремния до размера, очень близкого к размеру

немодифицированный материал. В отсутствие меди железо обычно находится в

Аль-ФеСиАл 5 – Si эвтектика в виде тонких пластинок, прослоенных кремнием

иглы или стержни. При наличии более 0,8% Fe , первичный FeSiAl 5 ,

появляются кристаллы.

Длительный или повторный

нагревание приводит к сфероидизации кремния. Это сфероидирование происходит быстрее в модифицированных

сплавов и приводит к укрупнению кремния до размера, очень близкого к размеру

немодифицированный материал. В отсутствие меди железо обычно находится в

Аль-ФеСиАл 5 – Si эвтектика в виде тонких пластинок, прослоенных кремнием

иглы или стержни. При наличии более 0,8% Fe , первичный FeSiAl 5 ,

появляются кристаллы.

Титан и бор обычно добавляют в количествах, находящихся в пределах их растворимости в твердом состоянии. и не образуют отдельной фазы. Железо снижает их растворимость, поэтому необходим для очистки зерна; Сообщается, что 0,1-0,2% V очищает FeMn соединения. Олово и свинец, если они присутствуют вместе с магнием, имеют тенденцию попадать в мг 2 Si фаза. Все образующиеся фазы имеют тенденцию концентрироваться в зерне. границы в виде сложных эвтектик, более или менее сцепленных.

Параметр решетки немного уменьшается кремнием в растворе и несколько

больше медью; ни один из других элементов не влияет на него заметно. Таким образом

параметр сплавов находится между a = 4,045 x 10 -10 м и a = 4,05 x 10 -10 м,

в зависимости от состава и обработки.

Таким образом

параметр сплавов находится между a = 4,045 x 10 -10 м и a = 4,05 x 10 -10 м,

в зависимости от состава и обработки.

Термическое расширение существенно снижается за счет кремния и гораздо меньше заметно всеми другими добавками, кроме магния, который имеет тенденцию увеличивать это немного. Коэффициенты расширения при минусовых температурах также составляют порядка 10-20%. ниже, чем у чистого алюминия. Снижение коэффициента расширения титаном сообщается о добавках циркония, но очень сомнительно, что они могут быть заметными. Сплавы порошковой металлургии, содержащие до 50% Si имеют еще меньше коэффициенты расширения. Постоянное расширение сопровождает осаждение из раствор кремния, магния и меди; сумма варьируется, но может быть такой же высокой как 0,15%.

Теплопроводность имеет порядок 1,2-1,6 x 10 -2 Вт/м/К,

более низкие значения относятся к сплавам, отлитым в металлических формах или подвергнутым термообработке до

удерживают кремний, медь или магний в растворе.

Электропроводность в основном зависит от количества кремния в растворе; медь и магний также влияют на него. Значения порядка 35-40% IACS для отожженных материалы и 22-35% IACS для сплавов, обработанных на твердый раствор. В жидкости удельное сопротивление в 10-15 раз больше, чем при комнатной температуре. Марганец, хром, титан, цирконий также снижают проводимость, модификация тоже.

Магнитная восприимчивость лишь незначительно снижается кремнием, медью и магния, но в основном зависит от содержания марганца.

Механические свойства. Сплавы, приготовленные из порошков, обладают несколько более высокой

прочности, особенно при повышенных температурах. В кованых изделиях предел прочности при растяжении

прочности 200-400 МПа, при относительном удлинении соответственно от 20 до 2-3%.

Плохая техника литья может ухудшить свойства, хотя алюминиево-кремниевые сплавы

являются одними из наименее чувствительных к таким переменным, как содержание газа, конструкция отливок,

скорость охлаждения и подачи. Высокая чистота находит, что специальная обработка может придать свойства

примерно на 10-20% лучше, чем в среднем, и, наоборот, вторичные сплавы, как правило, имеют более низкую

пластичнее, чем первичные. Литье под давлением улучшает свойства по отношению к

те из поковок.

Высокая чистота находит, что специальная обработка может придать свойства

примерно на 10-20% лучше, чем в среднем, и, наоборот, вторичные сплавы, как правило, имеют более низкую

пластичнее, чем первичные. Литье под давлением улучшает свойства по отношению к

те из поковок.

Увеличение содержания кремния увеличивает прочность за счет пластичности, но это эффект не очень заметен. Модификация натрием приводит к ограниченному увеличению прочность, но существенное увеличение пластичности, особенно при литье в песчаные формы. При более высоких скоростях охлаждения, обычных для отливок в металлические формы, кремний уже несколько усовершенствовано без модификации, а улучшение от модификации уменьшено. Влияние размера ячейки и расстояния между дендритными ветвями на механические свойства сплавов с Si > 8% не очень заметно, но в сплавах с меньшим содержанием кремния, в которых преобладают алюминиевые дендриты, эффект нормальный.

Железо может немного повысить прочность, но резко снизить пластичность. особенно если выше 0,7% Fe и не корректируется марганцем, кобальтом и т.д.

Бериллий, марганец, хром, молибден, никель, кобальт и цирконий все немного

увеличить силу; марганец, кобальт, никель и молибден, если это необходимо для корректировки

для железа также может повысить пластичность; в противном случае все они уменьшают его.

Сообщается также, что бериллий корректирует эффект железа. Медь и цинк повышают

прочность в ущерб пластичности, но наиболее эффективным упрочнителем является магний,

особенно после термической обработки, при условии, что количество и распределение

магний правильно.

особенно если выше 0,7% Fe и не корректируется марганцем, кобальтом и т.д.

Бериллий, марганец, хром, молибден, никель, кобальт и цирконий все немного

увеличить силу; марганец, кобальт, никель и молибден, если это необходимо для корректировки

для железа также может повысить пластичность; в противном случае все они уменьшают его.

Сообщается также, что бериллий корректирует эффект железа. Медь и цинк повышают

прочность в ущерб пластичности, но наиболее эффективным упрочнителем является магний,

особенно после термической обработки, при условии, что количество и распределение

магний правильно.

Измельчение зерна за счет добавок титана, бора и циркония имеет только

ограниченное влияние на механические свойства. Сообщается, что добавление серебра увеличивается

удлинение. Сурьма, олово, свинец и кадмий снижают все свойства, а сурьма,

в сочетании с магнием может снизить реакцию на термическую обработку. Кальций может

увеличивают прочность и уменьшают относительное удлинение в прямых алюминиево-кремниевых сплавах, но

он оказывает вредное воздействие на поршневые сплавы.

Прочность на сжатие выше прочности на растяжение примерно на 10-15%. Прочность на сдвиг составляет примерно 70 % предела прочности.

Ударопрочность низкая, но чувствительность к надрезам тоже, как и следовало ожидать в сплавах, содержащих большое количество твердой, хрупкой второй фазы, часто с резким углы. Ударопрочность улучшается за счет сфероидизации кремния.

Модуль упругости имеет порядок 85-95 ГПа, меняясь с температурой, как и прочность на растяжение. Сообщается об уменьшении демпфирующей способности с возрастом.

Свойства при криогенных температурах выше, чем при комнатной температуре; там

мало или совсем не увеличивается до 170 К, но при 70 К прочность стала несколько

на 20% выше, чем при комнатной температуре, с незначительным снижением пластичности или без него. Выемка

прочность существенно не меняется при криогенных температурах. Эффект

легирующих элементов на криогенные свойства не слишком хорошо установлено, но, вероятно,

это незначительно.

При высокой температуре прочность снижается, а пластичность увеличивается.

снижение является закономерным и более быстрым, чем для других алюминиевых сплавов, за исключением

алюминиево-цинково-магниевая группа. Небольшое увеличение прочности, показанное нагревом

обрабатываемых сплавов, особенно если они только состарены естественным путем, носит временный характер, когда

достигается стадия перестаривания, происходит резкое падение, а затем упадок прочности

с температурой становится регулярным. Ударопрочность увеличивается с увеличением

температура. При более высоких температурах элементы с высокой температурой плавления (медь,

железо, марганец, никель, кобальт, хром, вольфрам) в некоторой степени снижают падение

в силе, хотя их влияние не является существенным. Сообщается также, что бериллий

повысить жаропрочность. Несмотря на их низкую жаропрочность

и сопротивление усталости, алюминиево-кремниевые сплавы широко используются для поршней

из-за их низкого коэффициента расширения, хорошей износостойкости и хорошей литейной способности. Заэвтектические сплавы с добавками до 2-3% меди, никеля, железа, марганца,

предпочтительны хром или магний, хотя хорошие характеристики также были получены

с доэвтектическими сплавами и сплавами с низким содержанием тяжелых металлов. Цинк, свинец и олово уменьшаются

высокотемпературная прочность. Модифицированные сплавы имеют несколько меньшую жаропрочность.

сила.

Заэвтектические сплавы с добавками до 2-3% меди, никеля, железа, марганца,

предпочтительны хром или магний, хотя хорошие характеристики также были получены

с доэвтектическими сплавами и сплавами с низким содержанием тяжелых металлов. Цинк, свинец и олово уменьшаются

высокотемпературная прочность. Модифицированные сплавы имеют несколько меньшую жаропрочность.

сила.

Сопротивление ползучести не особенно хорошо. Кремний увеличивает ползучесть сопротивление алюминия намного меньше, чем у большинства других легирующих элементов. Медь, железо, марганец, никель, кобальт, хром и т. д., как и следовало ожидать, увеличивают его, и поэтому делают магний и редкоземельные элементы.

Сопротивление усталости относительно низкое, особенно если кремний не модифицирован

или сфероидизируется термообработкой. Кобальт и марганец могут уменьшить усталость

сопротивление. Давление при замораживании повышает усталостную прочность и износостойкость;

дефекты поверхности и сложные нагрузки снижают ее, особенно при высокой температуре. Усталость

прочность падает постепенно с температурой в прямом алюминий-кремний, но есть

отсутствие падения до 500 К в сплавах алюминий-медь-кремний. Сплавы чувствительны к

термическая усталость из-за существенной разницы в коэффициенте расширения

матрица и частицы кремния.

Усталость

прочность падает постепенно с температурой в прямом алюминий-кремний, но есть

отсутствие падения до 500 К в сплавах алюминий-медь-кремний. Сплавы чувствительны к

термическая усталость из-за существенной разницы в коэффициенте расширения

матрица и частицы кремния.

Износостойкость очень хорошая, особенно в заэвтектических сплавах, в которых твердые частицы кремния хорошо распределяются либо за счет зародышеобразования фосфора, либо за счет производство порошковой металлургии или в сплавах, к которым был добавлен висмут. Носить стойкость высококремнистых сплавов (20-25% Si ) в 10 раз лучше, чем у обычная сталь и сравнима со сталью с поверхностной закалкой. Трения в парах стали по сравнению с алюминиево-кремниевыми сплавами уменьшается с совершенством поверхности и твердостью из стали; однако алюминиево-кремниевые сплавы для подшипников не принесли успеха если они не содержат значительное количество олова.

Коррозионная стойкость. Алюминиево-кремниевые сплавы без меди имеют хорошую коррозионную стойкость

устойчивость к большинству реагентов; только в щелочных растворах, которые также разъедают кремний

поскольку алюминий их производительность плохая. Медь заметно снижает коррозию

сопротивление, как и железо, если его не исправить марганцем или хромом. Цинк до

2-3% не влияет. Олово и кальций также оказывают вредное воздействие на коррозию.

сопротивление. Пористость снижает коррозионную стойкость. Коррозия проточной водой

быстрее, чем в стоячей воде, но того же типа. Алюминиево-кремниевые сплавы с

железо и никель обладают особенно хорошей стойкостью к высокотемпературной воде или пару.

Во вторичных сплавах, где многие элементы присутствуют в небольших количествах, цинк и

марганец компенсирует медь и никель, а коррозионная стойкость указывается как

очень близко к первичным сплавам. Контактная коррозия особенно слаба в

сплавы алюминия-кремния-меди, но даже сплавы без меди в этом отношении хуже

чем алюминий 99,8%.

Алюминиево-кремниевые сплавы без меди имеют хорошую коррозионную стойкость

устойчивость к большинству реагентов; только в щелочных растворах, которые также разъедают кремний

поскольку алюминий их производительность плохая. Медь заметно снижает коррозию

сопротивление, как и железо, если его не исправить марганцем или хромом. Цинк до

2-3% не влияет. Олово и кальций также оказывают вредное воздействие на коррозию.

сопротивление. Пористость снижает коррозионную стойкость. Коррозия проточной водой

быстрее, чем в стоячей воде, но того же типа. Алюминиево-кремниевые сплавы с

железо и никель обладают особенно хорошей стойкостью к высокотемпературной воде или пару.

Во вторичных сплавах, где многие элементы присутствуют в небольших количествах, цинк и

марганец компенсирует медь и никель, а коррозионная стойкость указывается как

очень близко к первичным сплавам. Контактная коррозия особенно слаба в

сплавы алюминия-кремния-меди, но даже сплавы без меди в этом отношении хуже

чем алюминий 99,8%.