Сколько содержится углерода в стали: Сталь – что это за сплав? Особенности, свойства и классификация по видам. Почему растут цены на сталь?

alexxlab | 20.05.2023 | 0 | Разное

Углерод в металле и его влияние на свойства материала

- Главная >

- Блог >

- Углерод в металле и его влияние на свойства материала

19.09.2022

Свойства металлов

Время чтения: 8 минут

Редакция сайта VT-Metall

Сохранить статью:

Из этого материала вы узнаете:

- На что влияет углерод в металле

- Свойства металла (стали) с разным содержанием углерода

- Технология изготовления углеродистых сталей

- Области применения углеродистых сталей

Содержание углерода в металле определяет свойства углеродистых сталей, в частности, механические характеристики. Благодаря изменению процентного соотношения углерода можно сделать материал более пластичным или твердым, вязким или прочным.

Такие стали называются углеродистыми и классифицируются по своему составу, степени окисления, а также методам производства и применения. Металлы с разной степенью цементита используются в разных сферах. Как же углерод в металле способствует повышению ее востребованности?

На что влияет углерод в металле

В процессе производства невозможно полностью удалить примеси из стали, поэтому они остаются в небольшом процентном содержании во всех углеродистых соединениях. Также их наличие зависит от выбранного метода плавки.

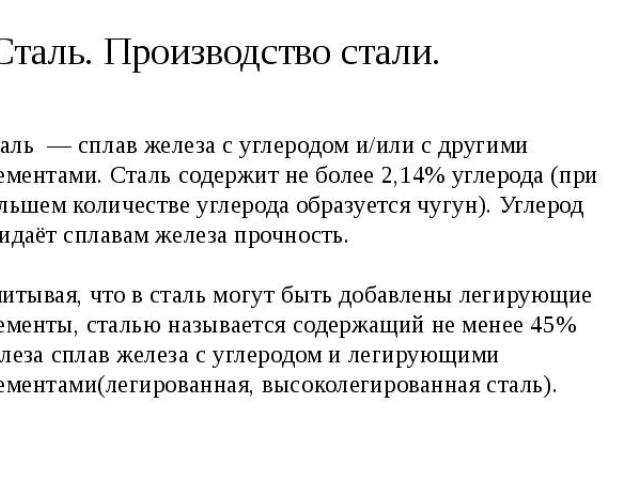

На основании доли углерода в металле принято выделять углеродистую и легированную сталь. Интересующий нас компонент позволяет скорректировать технические и механические характеристики материала.

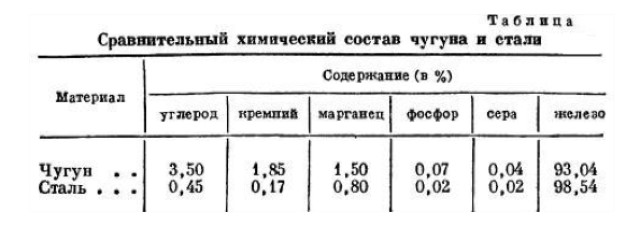

В стали присутствуют:

- железо – в пределах 99 %;

- углерод – до 2,14 %;

- кремний – не более 1 %;

- марганец – до 1 %;

- фосфор – максимум 0,6 %;

- сера – до 0,5 %.

Также сталь содержит небольшую долю водорода, кислорода, азота.

Для чего нужен углерод в металле? В сталеплавильных процессах он играет такие роли:

- Присутствует в большинстве марок стали, поскольку позволяет получить материал с широким диапазоном механических свойств. А именно: влияет на соотношение феррита и перлита в структуре твердого металла, расширяет диапазон температур, при которых железо остается в устойчивом состоянии.

- Считается вредной примесью в сталях специального назначения, таких как электротехнические, жаропрочные, стойкие к коррозии, пр.

- Забирает на свое окисление основную долю кислорода, вдуваемого в ванну с целью избавления от примесей. Например, в кислородно-конвертерном и мартеновском скрап-рудном процессах уходит более 75–80 % кислорода. Поэтому основной задачей управления окислительным рафинированием считается регулировка удаления углерода в металле.

- Является единственной примесью при изготовлении стали, во время окисления которой выделяются газы CO и CO2.

Объем последних многократно превосходит объема металла – если говорить точнее, то окисление килограмма углерода при +1 500 °C приводит к образованию более 10 м3 CO. Газ удаляется из ванны в форме пузырей, благодаря чему металл перемешивается со шлаком, возрастает скорость протекания тепло- и массообменных процессов. В результате на плавку уходит меньше времени.

Объем последних многократно превосходит объема металла – если говорить точнее, то окисление килограмма углерода при +1 500 °C приводит к образованию более 10 м3 CO. Газ удаляется из ванны в форме пузырей, благодаря чему металл перемешивается со шлаком, возрастает скорость протекания тепло- и массообменных процессов. В результате на плавку уходит меньше времени. - Пузыри оксида углерода проходят через расплав, параллельно избавляя его от газов, неметаллических включений при плавке и вакуумировании.

- Реакция окисления углерода сопровождается нагревом ванны, что важно для протекания кислородных процессов. Так, на кислородно-конвертерном этапе обработки металла тепло реакции окисления углерода обеспечивает 20–25 % приходной части теплового баланса плавки. Так сплав достигает температуры выпуска при значительной доле лома в шихте.

- От количества углерода в металле и его постоянного окисления зависит содержание кислорода в стали и оксидов железа в шлаке.

Окисленность ванны влияет на потери железа со шлаком в виде оксидов, остаточное содержание прочих примесей, угар раскислителей и легирующих добавок, пр.

Окисленность ванны влияет на потери железа со шлаком в виде оксидов, остаточное содержание прочих примесей, угар раскислителей и легирующих добавок, пр. - Благодаря окислению интересующего нас элемента во время затвердевания металла в изложницах удается формировать слитки стали разных видов. Речь идет о кипящем, спокойном и полуспокойном типе данного металла.

Увеличение доли углерода в металле провоцирует такие изменения:

- повышение электросопротивления;

- увеличение коэрцитивной силы;

- ухудшение проницаемости магнитов;

- снижение плотности индукции магнитов.

Свойства металла (стали) с разным содержанием углерода

Говоря о том, что такое углерод в металле, важно понимать, что свойства углеродистых сталей определяются сложным молекулярным строением. Структура цементита такова, что каждая ее ячейка имеет форму октаэдра.

Данная особенность обеспечивает ряд таких важных технико-экономических показателей сплавов, как:

- высокая прочность, несущая способность;

- твердый поверхностный слой в сочетании с мягкой сердцевиной, что объясняется плохой прокаливаемостью – данная характеристика компенсирует хрупкость металла;

- большой срок службы, достигающий 50 лет при нормальных условиях, либо применении средств, призванных защитить материал от появления очагов ржавчины;

- низкая стоимость технологии выплавки, которая используется с конца XIX века – именно тогда были созданы мартеновские печи.

От количества углерода в металле зависит определенный вид стали:

- Низкоуглеродистая сталь имеет в составе до 0,25 % данного компонента, отличается пластичностью, однако легко поддается деформации. Такой металл может обрабатываться в холодном виде либо при высоких температурах.

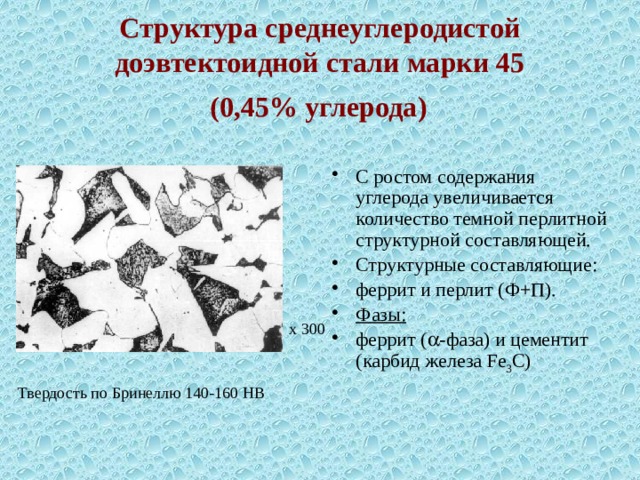

- Среднеуглеродистая сталь содержит 0,3–0,6 % углерода, является пластичной, текучей, имеет средний уровень прочности. Данный процент углерода в металле позволяет использовать его как материал для деталей и конструкции, эксплуатируемых в нормальных условиях.

- Высокоуглеродистая сталь предполагает долю углерода в 0,6–2 %. Отличается хорошей стойкостью к износу, низкой вязкостью, а также она прочная и дорогостоящая. Для проведения сварных работ металл необходимо предварительного разогреть до +225 °C.

Стоит отметить, что первые два вида проще поддаются обработке, свариванию.

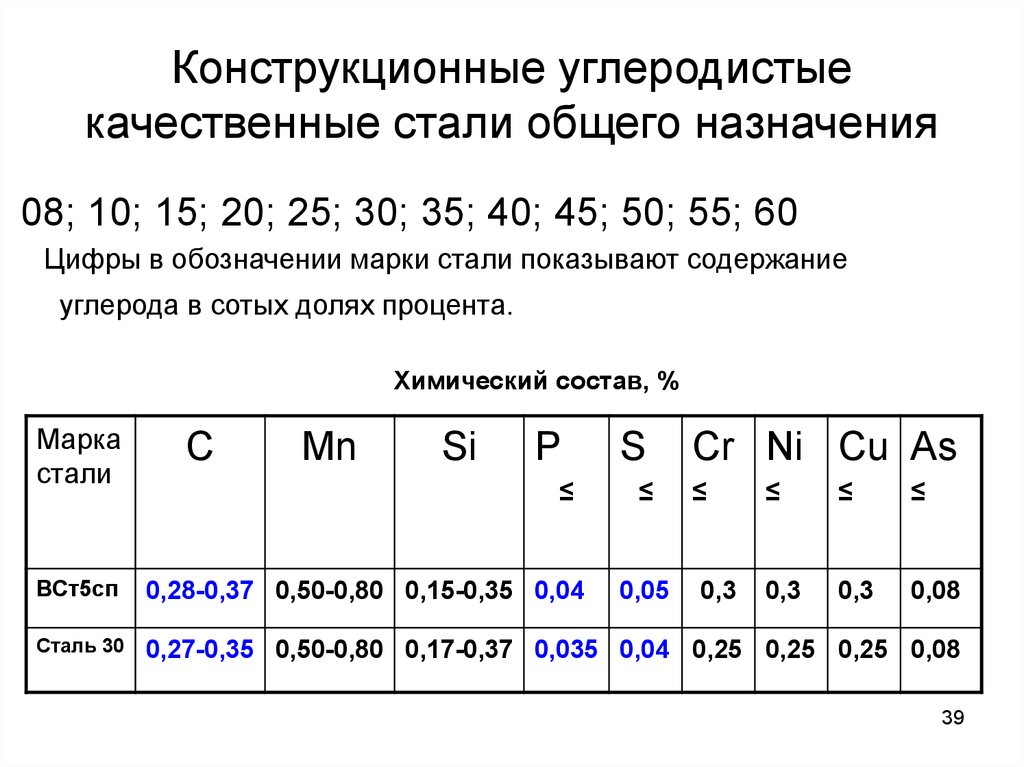

Каждая марка стали имеет свою сферу применения и отличается от других методом изготовления:

Конструкционные стали

Обладают большой долей углерода в металле, для их производства используются мартеновские печи и специальные конвертеры. В маркировке конструкционных сталей применяют первые три буквы алфавита и цифры. По буквам можно определить принадлежность сплава к определенной группе, тогда как цифровое значение говорит о количестве углерода.

В маркировке конструкционных сталей применяют первые три буквы алфавита и цифры. По буквам можно определить принадлежность сплава к определенной группе, тогда как цифровое значение говорит о количестве углерода.

Если в металле присутствует марганец, обозначение дополняется буквой «Г». Группа А разделяет сплавы по механическим характеристиками, Б – по доле примесей, В – сразу по двум показателям. Так, при производстве группы А отталкиваются от необходимых качеств, тогда как в группе Б опираются на соответствие нормам.

Инструментальные стали

Производят в мартеновской или электрической печи, которая стала наиболее распространена в последнее время. Марки сплава имеют различную вязкость, степень раскисления. Кроме того, среди инструментальных сталей принято выделять качественные и высококачественные.

Технология изготовления углеродистых сталей

Зная содержание углерода в металле, важно также понимать, что это позволяет использовать в металлургии различные методы производства углеродистых сталей, для каждого из них используется особое оборудование.

Специалисты выделяют несколько типов печей, применяемых для этих нужд:

- конверторные плавильные;

- мартеновского типа;

- электрические.

Конверторные печи расплавляют все компоненты сплава, после чего смесь проходит обработку техническим кислородом. В горячий металл вносят известь, чтобы удалить присутствующие примеси, превратив их в шлак. Процесс производства сопровождается активным окислением металла, из-за чего выделяется большое количество угара.

Использование конверторных печей для изготовления углеродистых сталей требует установки дополнительных фильтровальных систем, поскольку во время работы образуется много пыли. А монтаж дополнительного оборудования всегда чреват значительными финансовыми затратами.

Однако этот недостаток не мешает конверторному методу активно использоваться на металлургических производствах, так как специалисты ценят его за высокую производительность.

Печи мартеновского типа

обеспечивают высокое качество различных марок стали. Здесь производство металла с содержанием углерода состоит из таких этапов:- в отдельный отсек печи загружают чугун, стальной лом, пр.;

- металл нагревается до значительной температуры;

- составляющие будущего сплава превращаются в однородную горячую массу;

- происходит химическая реакция между компонентами в процессе плавления;

- готовый металл поступает из печи.

Электрические печи предполагают совершенно иной подход к производству: отличается способ нагрева материалов. Благодаря использованию электричества снижается окисляемость металла в процессе разогрева, из-за чего в сплаве сокращается доля водорода. Это позитивно отражается на структуре и качестве готовой стали.

Области применения углеродистых сталей

Производство деталей машин

Прежде чем приступить к изготовлению определенной детали из углеродистых сталей, оценивают режим ее дальнейшей работы.

Марки металла, в которых содержится малая доля углерода, подходят для изделий, защищенных от серьезных нагрузок, воздействия вибрации, ударов. К таким элементам относятся:

- дистанционные кольца;

- втулки;

- крышки;

- колпаки;

- маховики;

- стаканы для подшипников;

- прихваты, планки.

В качестве отдельной категории выделяют сварные каркасные конструкции, корпусные изделия, поскольку в этом случае низкая прочность данного вида сталей компенсируется толщиной несущего сечения. Тогда как податливость материала обработке сваркой обеспечивает более высокий уровень общей технологичности.

Для деталей, которые ожидают большие нагрузки в процессе эксплуатации, выбирают среднеуглеродистые стали для дальнейшей закалки. Либо могут использоваться марки металла с низким содержанием углерода при условии цементации.

Данные требования распространяются на следующие виды продукции:

- шкивы ременных передач;

- звездочки цепных передач;

- зубчатые колеса, шестерни, валы-шестерни;

- валы, оси;

- шпиндели;

- рычаги;

- ролики;

- штока, поршни цилиндров.

В первую очередь, производят заготовку – на этом этапе осуществляется резка проката, отливка, штамповка или поковка. После чего переходят к механической и температурной стадии.

В конце приступают к доводочным, отделочным операциям при помощи абразива, то есть к шлифовке, хонингованию, притирке, суперфинишированию. Нужно учитывать, что невозможно эффективно обработать незакаленные стали абразивным инструментом, так как процесс сопровождается засаливанием режущих зерен.

Высокоуглеродистые рессорно-пружинные разновидности стали применяют лишь в особых случаях, поскольку такой металл с углеродом в составе предполагает значительно более сложную обработку. Кроме того, любые промахи трудно устранить, например, заварить дефект.

Обычно подобные стали выбирают для навивки спиральных пружин, производства рессор, цанг, направляющих скольжения и прочих элементов, от которых требуется упругость в сочетании с твердостью.

Производство инструмента

Назначение углеродистых инструментальных сталей очевидно уже из названия. Ограничением в их применении является повышенная температура: при превышении +250…+300 °C закаленный металл отпускается, утрачивает прочность, твердость.

Также важно учитывать, что углеродистые стали уступают легированным по функциональности. Ими нельзя резать или давить материалы, имеющие более высокие показатели прочности.

Из-за всех названных особенностей такие металлы используют для изготовления ручного инструмента, позволяющего осуществлять холодную обработку дерева, пластика, мягких цветных металлов.

В производстве задействуются исключительно кованые заготовки, а не литье. Среди проката выбирают упрочненный сортамент, созданный непосредственно для изготовления инструмента.

Далее металл с необходимой долей углерода в составе точат, сверлят, фрезеруют, закаляют, после чего доводят до нужного состояния при помощи абразива. Стоит отметить, что шлифовка является наиболее трудоемким этапом изготовления, так как именно в это время инструменту сообщаются требуемые параметры.

Стоит отметить, что шлифовка является наиболее трудоемким этапом изготовления, так как именно в это время инструменту сообщаются требуемые параметры.

Кроме того, эти операции позволяют удалить с металла поверхностный слой, содержащий дефекты, которые остались после термической обработки.

Производство крепежа

ГОСТ 1759.4-87 содержит в себе требования к механическим свойствам резьбового крепежа. В соответствии с этим документом, болты, винты, шпильки могут изготавливаться из таких углеродистых сталей:

- 10 и 20 – для классов прочности 3.6, 4.6, 4.8, 5.8 и 6.8, не предполагающих проведение термической обработки;

- 30, 35, 45 – для классов прочности 5.6 и 6.6 с термической обработкой;

- 35 – для классов прочности 8.8, 9.8, 10.9 и 12.9, где термическая обработка является обязательным этапом.

Массовое и крупносерийное производство метизов из металла, в составе которого есть углерод, предполагает использование технологии горячей или холодной штамповки и высадочных автоматов. После чего на заготовки нарезают либо накатывают резьбу.

После чего на заготовки нарезают либо накатывают резьбу.

Если речь идет о мелкой серии, доступен заказ нестандартного крепежа – партия изготавливается на универсальном оборудовании для металлорезки.

Для производства крепежа нередко используют особую группу углеродистых сталей. Речь идет о марках, отличающихся повышенной обрабатываемостью – у них в начале маркировки стоит буква «А». Такие металлы отличаются от всех остальных максимальной однородностью структуры и химического состава по всему объему проката.

Поэтому при обработке на станках-автоматах отсутствует риск перепада нагрузки на инструмент, что обычно возможно из-за разной твердости сплава, присутствия микродефектов в виде неметаллических включений.

Рекомендуем статьи

- Хранение электродов и восстановление покрытия

- Сила сварочного тока: разбираемся в нюансах настройки

- Фосфатирование: особенности технологии

Углеродистые стали подходят для решения большей части технических задач от производства элементов машин до сборки несущих металлоконструкций. Такие марки отличаются долей углерода в металле, что позволяет легко понять область их использования.

Такие марки отличаются долей углерода в металле, что позволяет легко понять область их использования.

Читайте также

27.03.2023

Как правильно пескоструить: особенности обработки металла

Подробнее

24.03.2023

Анодное покрытие и его особенности

Подробнее

20.03.2023

Развертка по металлу: назначение и принцип действия

Подробнее

17.03.2023

Вальцевание: особенности технологии

Подробнее

16.03.2023

Хромированная сталь: свойства, преимущества, недостатки

Подробнее

15.03.2023

Модуль упругости стали и формулы его расчета

Подробнее

14.03.2023

Металлическое сечение и чем оно отличается от разреза

Подробнее

13.03.2023

Металлический швеллер: описание, виды, обзор характеристик

Подробнее

Микроструктурный анализ углеродистой стали | Материаловедение

Сплавы железа с углеродом, содержащие углерода до 0,025%, называют технически чистым железом. Его структура состоит из светлых зёрен феррита, разделённых границами тёмного цвета. Железоуглеродистые сплавы, содержащие углерод от 0,025 до 2,14%, называются сталями.

Его структура состоит из светлых зёрен феррита, разделённых границами тёмного цвета. Железоуглеродистые сплавы, содержащие углерод от 0,025 до 2,14%, называются сталями.

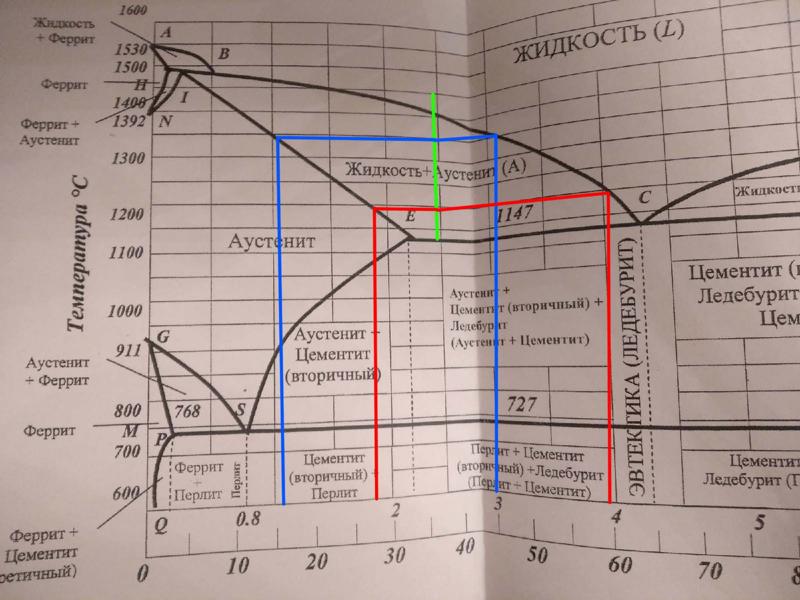

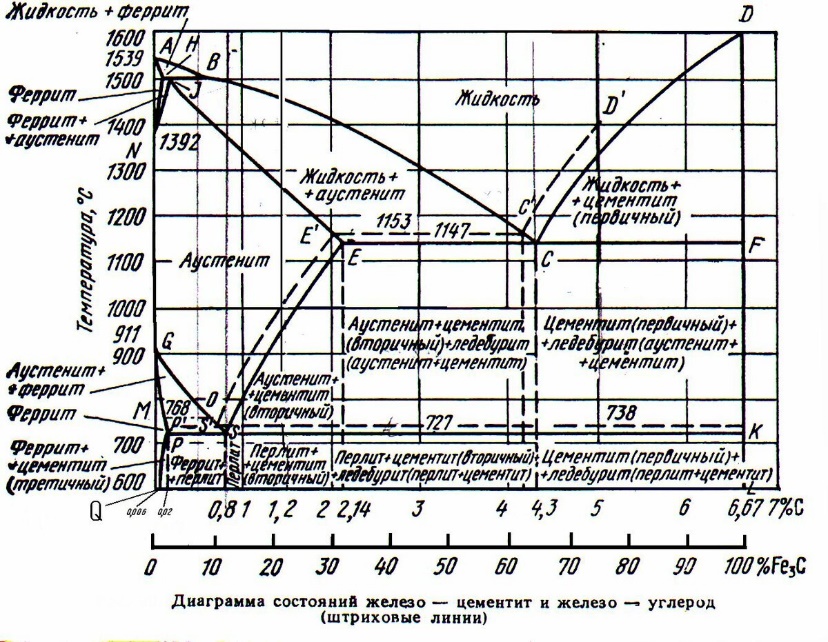

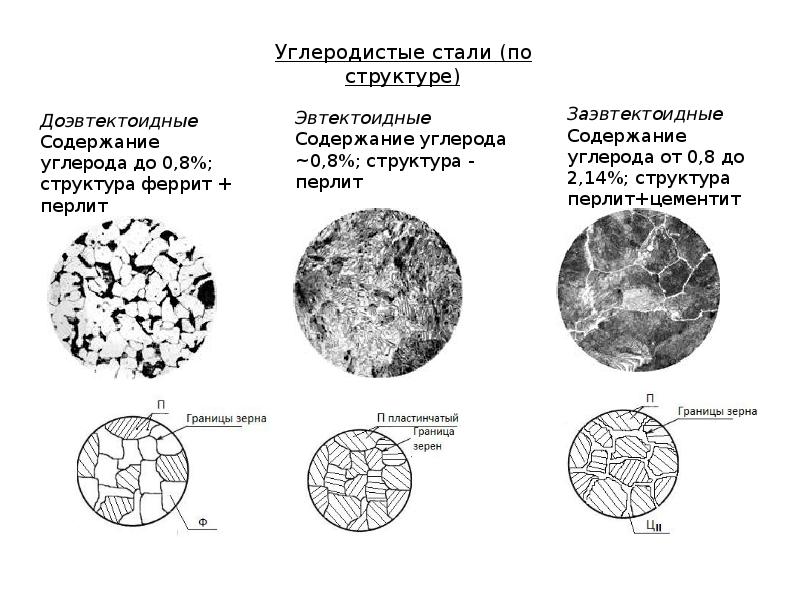

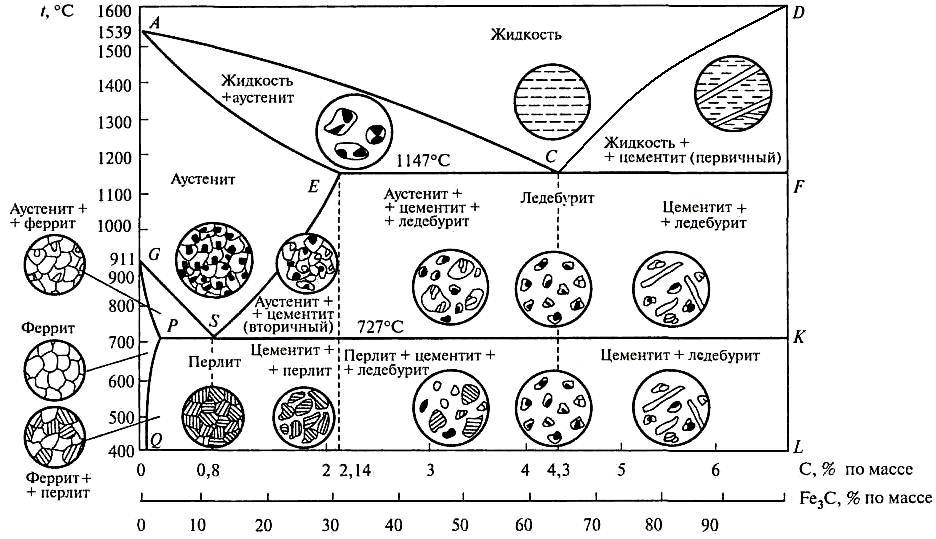

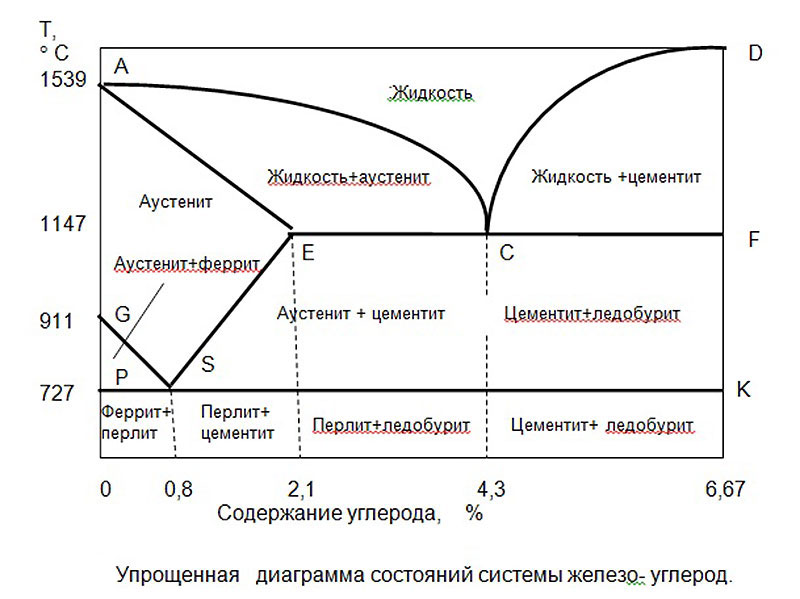

Микроструктура углеродистых сталей, полученная после медленного охлаждения (отжига), характеризуется равновесным состоянием, т.е. состоянием, при котором все диффузионные процессы в сплаве полностью завершены. Эта микроструктура может быть определена по левой нижней части диаграммы состояния «железо-цементит» (рисунок 1).

Рисунок 1 – «Стальной» участок диаграммы состояния сплавов «железо-цементит» («железо-углерод»)

Рисунок 2 – Схемы микроструктур углеродистых сталей в равновесном состоянии

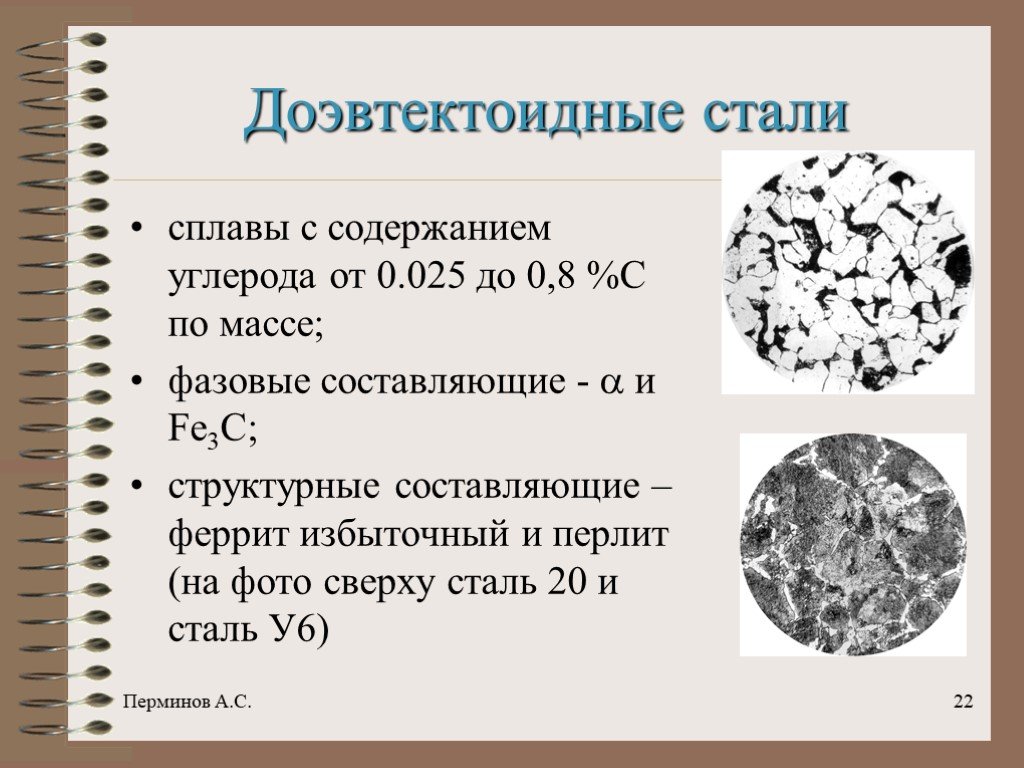

По структуре в равновесном (отожженном) состоянии в зависимости от содержания углерода стали делятся на доэвтектоидные, эвтектоидные и заэвтектоидные.

Доэвтектоидные стали содержат от 0,025 до 0,8% углерода и имеют структуру, состоящую из феррита (светлые зёрна) и перлита (тёмные зёрна). Количество перлита в стали изменяется пропорционально содержанию углерода, (рисунок 2).

Количество перлита в стали изменяется пропорционально содержанию углерода, (рисунок 2).

Эвтектоидная сталь содержит 0,8% углерода. Структура стали, состоит из зёрен перлита ( эвтектоида ), а зёрна перлита (механическая смесь перлита и цементита) – из чередующихся пластинок феррита и цементита. Такой перлит называется пластинчатым в отличие от зернистого перлита, в котором кристаллики цементита имеют округлую форму (рисунок 2).

Заэвтектоидные стали содержат от 0,8 до 2,14% углерода. Структура стали, состоит из зёрен перлита, окружённых сеткой (оболочкой) вторичного цементита, имеющего белый цвет. Ширина цементитной сетки изменяется пропорционально содержанию углерода. Выделение вторичного цементита по границам зерен перлита нежелательно, так как такая структура обладает повышенной хрупкостью и плохо обрабатывается резанием

По структуре стали, находящейся в равновесном состоянии, можно с достаточной, для практических целей точностью определить процентное содержание углерода, а затем установить примерную марку стали. Этот метод основан на определении величины площадей, занимаемых на микрошлифе ферритом, перлитом и цементитом с последующим расчетом процентного содержания углерода. Принимают содержание углерода в феррите равным нулю, в 100% перлита – 0,8%, а в 100% цементита – 6,67%.

Этот метод основан на определении величины площадей, занимаемых на микрошлифе ферритом, перлитом и цементитом с последующим расчетом процентного содержания углерода. Принимают содержание углерода в феррите равным нулю, в 100% перлита – 0,8%, а в 100% цементита – 6,67%.

Например, пусть в доэвтектоидной стали перлит занимает примерно 30% всей площади микрошлифа, а феррит – 70% (рисунок 2). Тогда содержание углерода в стали можно определить из пропорции:

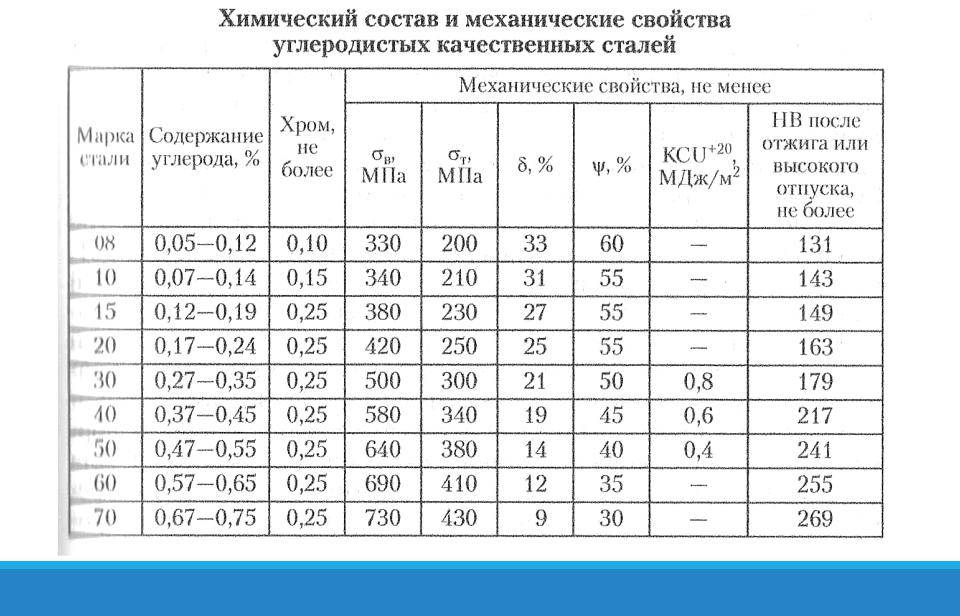

Такое содержание углерода в среднем имеет углеродистая конструкционная, качественная сталь марки 25 (ГОСТ 1050-88). Марки углеродистой конструкционной и инструментальной стали и их химический состав приводятся в таблице 1 и 2. Определение содержания углерода по структуре заэвтектоидной стали приводит к большой погрешности вследствие трудности оценки величины площади, занимаемым вторичным цементитом.

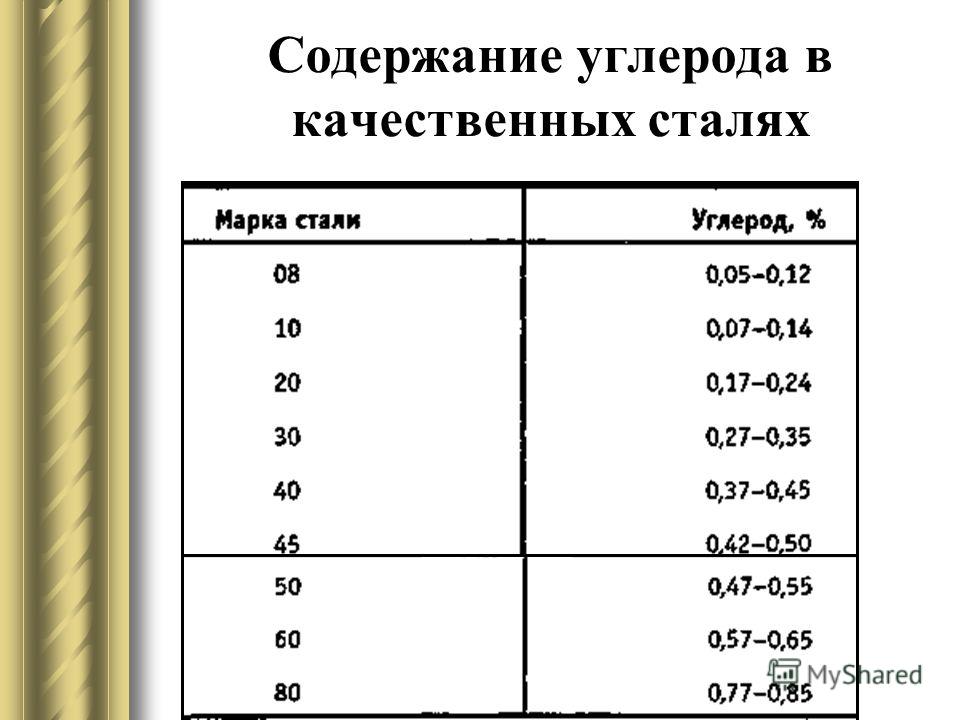

Таблица 1 Марки и химический состав углеродистой конструкционной качественной стали по ГОСТ 1050-88.

Примечания:

1. В обозначении марки стали цифры означают среднее содержание углерода в сотых долях процента. По степени раскисления сталь обозначают: кп – кипящая, пс – полуспокойная, без индекса – спокойная.

2. В стали всех марок содержание серы допускается не более 0,040%, фосфора – не более 0,035%.

Таблица 2 Марки и химический состав углеродистой инструментальной стали по ГОСТ 1435-74.

Примечания:

1. К группе качественных сталей относятся марки стали без буквы А.

К группе высококачественных сталей, более чистых по содержанию серы и фосфора, а также примесей других элементов – относятся марки стали с буквой А.

2. Буквы и цифры в обозначении марок означают:

У – углеродистая, следующая за ней цифра – среднее содержание углерода в десятых долях процента.

Г – повышенное содержание марганца.

заказ решения заданий по материаловедению. Решение предоставляется в печатном виде (в Word) с детальными комментариями. Решение предоставляется в печатном виде (в Word) с детальными комментариями. |

Каков углеродный след стали? — Устойчивые суда

Выбросы

Автор Vincent Doedee

Средневзвешенный углеродный след стали составляет 1,85* тонны CO2 на 1 тонну произведенной стали

Резюме – Углеродный след стали составляет 1,4 тонны на тонну произведенной стали по данным IEA, и 1,85 по данным Mckinsey и Всемирной ассоциации производителей стали. Это средневзвешенное значение между двумя основными методами производства стали в мире. Маршрут «доменная печь — кислородно-конвертерный конвертер» (BF-BOF) и маршрут «дуговая электропечь» (EAF), в котором используется 105% переработанная сталь, — часто называемые «первичным» и «вторичным» маршрутами. Выброс CO2 этих двух методов составляет 1,987 и 0,357 тонн CO2 на тонну произведенной стали соответственно. На тонну использованной переработанной стали сокращается до 1,787 тонны CO2. Влияние транспорта на углеродный след стали оценивается в 7,9 грамма на тонно-километр.

На тонну использованной переработанной стали сокращается до 1,787 тонны CO2. Влияние транспорта на углеродный след стали оценивается в 7,9 грамма на тонно-километр.

Используйте наш инструмент для определения выбросов CO2 стали, используемой в вашем проекте.

Углеродный след стали

Что говорит Google?

Первую оценку углеродного следа стали легко получить с помощью быстрого поиска в Google. По оценкам МЭА, прямые выбросы CO2 в результате производства сырой стали составляют примерно 1,4 тонн CO2 на тонну произведенной стали. Recycling Today утверждает, что цифры немного выше, примерно 1,85 метрических тонн CO2 на тонну стали. Они основывают свои выводы на отчете Всемирной ассоциации производителей стали. Это число также приводит McKinsey, который также ссылается на Всемирную ассоциацию производителей стали в своих выводах. Это так просто? К сожалению нет.

Различия между производителями стали могут быть значительными, однако в некоторых случаях соотношение CO2, произведенного на метрическую тонну стали, может достигать 3. Все зависит от как производится сталь, и кажется, что цифры, указанные выше, являются средневзвешенными двумя различными методами производства. Давайте начнем с общей картины, а затем углубимся в детали.

Все зависит от как производится сталь, и кажется, что цифры, указанные выше, являются средневзвешенными двумя различными методами производства. Давайте начнем с общей картины, а затем углубимся в детали.

Глобальные выбросы стали

Общая картина

Производство стали составляет значительную часть глобальных выбросов CO2. Согласно данным Carbon Brief, на продукцию из стали приходится 11% всех выбросов CO2. Другие источники, такие как «Наш мир в данных», оценивают его ближе к 7,2%. Примечательным фактом в этой статистике является то, что более половины всей стали и, следовательно, выбросов производится в Китае. В 2019 году, было произведено 1875 миллионов тонн стали. Это означает, что было произведено не менее 3375 миллионов тонн CO2.

Помимо того, что Китай является крупным производителем стали, количество CO2 на тонну стали в Китае выше. Соотношение может составлять три тонны СО2 на одну тонну стали. Это связано с тем, как сталь производится в Китае. Почти вся сталь в Китае производится в так называемых «доменных печах». Эти печи в основном производят сталь из железной руды, которая в конечном итоге нагревается до 1500 градусов по Цельсию. Кислород подается на жидкое железо, чтобы удалить ненужные кусочки.

Почти вся сталь в Китае производится в так называемых «доменных печах». Эти печи в основном производят сталь из железной руды, которая в конечном итоге нагревается до 1500 градусов по Цельсию. Кислород подается на жидкое железо, чтобы удалить ненужные кусочки.

Хотя точные цифры варьируются от источника к источнику, производство стали во всем мире оказывает значительное влияние на глобальные выбросы.

Основная причина того, что производство стали в Европе меньше загрязняет окружающую среду, заключается в том, что 40% стали в Европе производится «более чистым» способом. Он называется «Маршрут электродуговой печи». Тепло, необходимое для плавления металла, исходит от электрической дуги, возникающей при контакте электродов с металлом. Температура может достигать 3500 градусов по Цельсию, а температура стали составляет около 1800 градусов по Цельсию.

Методы производства стали

(1) Доменная печь (1,987) по сравнению с (2) Электродуговая печь (0,357)

У Eurofer есть отличное объяснение и инфографика о том, как производится сталь. В основном это производится по двум маршрутам: маршруту Доменная печь-Кислородная печь (BF-BOF) и маршруту Электродуговая печь (EAF), которые часто называют «первичным» и «вторичным» маршрутами.

В основном это производится по двум маршрутам: маршруту Доменная печь-Кислородная печь (BF-BOF) и маршруту Электродуговая печь (EAF), которые часто называют «первичным» и «вторичным» маршрутами.

По данным New Steel Construction, на основном пути используется 13,8% металлолома с выбросами 1,987 тонн CO2/тонну стали. Вторичный путь использует 105% стального лома с выбросами 0,357 тонны CO2/тонну. В их методах расчета используется метод «расширения системы». При этом учитывается полный жизненный цикл продукта от «колыбели до могилы» и предпочтение отдается стали, поскольку ее легко перерабатывать.

Основной маршрут используется чаще всего во всем мире, поэтому среднее количество выбросов CO2 на метрическую тонну произведенной стали составляет 1,85 по данным Всемирной ассоциации производителей стали. Однако, как видно из приведенных ниже рисунков, очень важно знать, где производится ваша сталь, если вы хотите определить точную интенсивность углерода. Особенно, если вы хотите рассчитать количество CO2, сэкономленное на каждую тонну переработанного стального лома.

Особенно, если вы хотите рассчитать количество CO2, сэкономленное на каждую тонну переработанного стального лома.

Углеродный след переработанной стали

Оба метода производства стали требуют значительных затрат стального лома. Как указано выше, на основном маршруте используется 13,8% стального лома, а на вторичном маршруте используется 105% стального лома. Исходя из этих основных цифр и коэффициентов выбросов, можно рассчитать тоннаж CO2, сэкономленный на каждой тонне переработанного стального лома.

Сэкономленное количество CO2 = (1,987 – 0,357) / (1,05 – 0,138) = 1,787 тонны сохраненного CO2 / тонна металлолома

Приведенный выше сценарий верен, если предположить, что переработанная сталь производится с использованием метода электродуговой печи, в котором обычно используется более 100% стального лома (некоторая его часть «теряется» в производственном процессе). Это знание в сочетании с тем фактом, что практически вся сталь может быть легко переработана, вызывает вопросы.

Если сталь можно так легко перерабатывать, почему бы нам просто не производить всю сталь, используя метод электродуговой печи? Это сэкономит много выбросов, верно?

Хотя технически это правильно, основная причина, по которой не вся сталь производится таким образом, заключается в том, что количество стального лома недостаточно велико для удовлетворения спроса на сталь. В какой-то момент времени, возможно, когда мы достигнем устойчивого состояния и произведем все, что хотим, используя первичную железную руду, спрос на сталь можно будет полностью удовлетворить за счет стального лома.

В дополнение к тому факту, что спрос на сталь все еще растет, и нам нужно больше «чистой» стали, сталелитейные заводы обычно имеют инвестиционный горизонт, который охватывает десятилетия. Это делает их закрытие до их воображаемого конца жизни дорогостоящим делом. Однако можно не сомневаться, что в какой-то момент времени, далеко в будущем, существующих запасов стали должно быть достаточно, чтобы обеспечить все человечество переработанной сталью для всех наших нужд. Это приносит некоторое удовлетворение, но оставляет открытым один вопрос для обсуждения.

Это приносит некоторое удовлетворение, но оставляет открытым один вопрос для обсуждения.

Как транспортировка стали влияет на ее площадь?

Влияние транспортировки стали на углеродный след

В этом сценарии мы будем использовать данные Международной палаты судоходства (ICS), поскольку утверждается, что 90% всей стали в мире перевозится морским транспортом. Они основывают свои коэффициенты выбросов на исследовании парниковых газов ИМО 2009 года, в котором говорится, что углеродный след при транспортировке грузов навалом составляет примерно 7,9.грамм на тонно-км. Как это соотносится с производством стали?

Это означает, что перевозка 1000 тонн стали через полмира (10 000 км) приведет к углеродному следу в 79 метрических тонн. Для производства 1000 тонн стали выделяется до 1850 тонн CO2, что означает влияние порядка нескольких процентных пунктов.

Влияние транспорта в этом сценарии в лучшем случае незначительно. Однако это становится более актуальным, когда сталь производится с использованием электродуговой печи. При таком сценарии образуется примерно 350 метрических тонн CO2, и влияние судоходства становится гораздо более значимым.

Однако это становится более актуальным, когда сталь производится с использованием электродуговой печи. При таком сценарии образуется примерно 350 метрических тонн CO2, и влияние судоходства становится гораздо более значимым.

Ссылки

Всемирная организация по производству стали — Показатели устойчивого развития

МЭА — Железо и сталь

Протокол по парниковым газам — Инструменты расчета

Тони Джи — Калькулятор углерода

Другие новости

Внутри первого в мире электрического грузового корабля

Водородный двигатель для морского кранового судна

BlogSteel

Винсент Доди

Снижение выбросов CO2 с помощью CCUS

Назад в блог

Количество выбросов CO 2 при производстве стали почти вдвое превышает количество производимой стали: 1,85 тонны углерода на 1 тонну стали. Если бы сталь была нацией, она была бы пятым по величине производителем выбросов углерода в мире!

Будущее сталелитейной промышленности должно включать план, который использует технологию улавливания углерода (CCUS) для сокращения выбросов углерода из ископаемого топлива и уменьшения углеродного следа стали.

Послушайте, как доктор Джеймс Холл из компании Carbon Clean обсуждает, как сталелитейная промышленность может подготовиться к достижению нулевого уровня выбросов и сократить выбросы CO 2 с помощью технологии CCUS в видео ниже:

Как при производстве стали образуется углерод?

Производство стали и чугуна зависит от угля как сырья и топлива. В отличие от цемента выбросы возникают на разных этапах процесса производства стали. Металлургические заводы имеют ряд печей и подразделений, участвующих в производственном процессе, которые выделяют углекислый газ. Крупнейшими из них являются доменные печи и пристанционная электростанция.

Сколько углерода образуется в процессе производства стали?

Производство стали является энергоемким процессом, так как для превращения железной руды в сталь требуются высокие температуры. Энергия и тепло в процессах поступают из ископаемого топлива, в основном из угля. Использование ископаемого топлива означает, что средние выбросы CO 2 при производстве стали составляют около 1,85 тонны CO 2 на тонну произведенной стали.

Сколько углерода ежегодно производится сталелитейным сектором?

На самом деле, 7–9% всех выбросов CO 2 , связанных с ископаемым топливом, приходится на сталелитейную промышленность. Объем производства стали в 2018 году составил 1,8 млрд тонн, что соответствует примерно 3,3 млрд тонн выбросов CO 2 . Если бы мы считали выбросы сталелитейной промышленности, как если бы это была страна, она заняла бы 5-е место в мире.

Как работает технология Carbon Clean на сталелитейном заводе?

Сложность процесса производства стали создает множество проблем. Основной проблемой сталелитейных заводов является выбор наиболее эффективной площадки для установки технологии улавливания, поскольку на площадке имеется несколько источников выбросов. Возможен ряд решений, позволяющих довести сталь до нуля.

Основной проблемой сталелитейных заводов является выбор наиболее эффективной площадки для установки технологии улавливания, поскольку на площадке имеется несколько источников выбросов. Возможен ряд решений, позволяющих довести сталь до нуля.

Насколько будет сокращено количество углерода при использовании технологии улавливания углерода на сталелитейном заводе?

В долгосрочной перспективе технологические изменения в процессе производства стали могут сократить выбросы за счет производства чистой стали. Однако эта технология все еще далека от коммерциализации и потребует значительных изменений в существующей инфраструктуре производства стали.

Как сталелитейный завод может получить выгоду от улавливания углерода?

Наилучший способ обезуглероживания существующих сталелитейных заводов — использовать CCUS на доменной печи для улавливания, хранения или утилизации двуокиси углерода. В некоторых случаях этот углекислый газ можно использовать с водой и растительными отходами, известными как шлак, для производства строительных материалов.