Сколько углерода в чугуне: Чугун литейный, передельный

alexxlab | 01.02.2023 | 0 | Разное

Характеристики стали и чугуна, как основных железоуглеродистых сплавов

Из всего разнообразия металлов, применяемых в производстве кованых изделий, наибольшее распространение получили железоуглеродистые сплавы. К ним, в первую очередь, относятся сталь и чугун. Эти материалы служат для изготовления таких конструкций, как кованые заборы, ограждения, ворота. Также стальные и чугунные элементы являются частью конструкций фонарных столбов, кованых урн и других изделий.

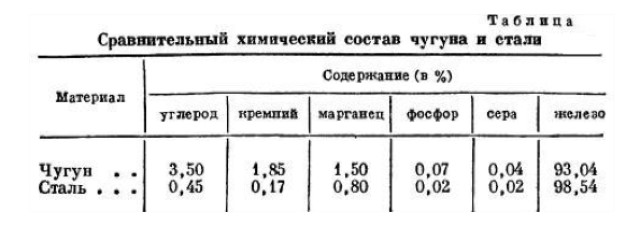

Сталь – это железоуглеродистый сплав, содержание углерода в котором колеблется в пределах до 2%. Чугун же, являясь более хрупким металлом, имеет в своем составе углерод в количестве более 2%. При этом, как можно понять, чем выше процент содержания углерода в сплаве, тем ниже его показатели прочности. Кроме углерода в состав сплавов входят и другие компоненты (марганец, фосфор, сера, кремний), но преимущественную часть все-таки занимает железо.

Железо – это металл, который характеризуется важной особенностью, которая определяет его широкую сферу применения. Это аллотропичность, способность к превращениям в твердом состоянии. Такой показатель можно проследить при изменении температур. При температуре до 910 °С структура железа имеет кристаллическую решетку центрированого куба (так называемое «альфа-железо»). При повышении температуры решетка преобразуется в куб с центрироваными гранями, и такое железо имеет название «гамма-железо». При показателях температуры превышающих 1400 °С кристаллическая решетка принимает свою первоначальную конфигурацию и носит название «дельта-железо». При обычной температуре альфа-железо сохраняет магнитные свойства, которые теряются при достижении 768 °С. Немагнитное железо, существующее в период нагрева от 768 °С до 910 °С, называется «бета-железо». Таким образом, основными формами являются альфа- и гамма-железо, которые отличаются способностью к растворению углерода. Гамма-железо имеет свойство растворять большее количество углерода, что является важным показателем при термообработке стали.

Это аллотропичность, способность к превращениям в твердом состоянии. Такой показатель можно проследить при изменении температур. При температуре до 910 °С структура железа имеет кристаллическую решетку центрированого куба (так называемое «альфа-железо»). При повышении температуры решетка преобразуется в куб с центрироваными гранями, и такое железо имеет название «гамма-железо». При показателях температуры превышающих 1400 °С кристаллическая решетка принимает свою первоначальную конфигурацию и носит название «дельта-железо». При обычной температуре альфа-железо сохраняет магнитные свойства, которые теряются при достижении 768 °С. Немагнитное железо, существующее в период нагрева от 768 °С до 910 °С, называется «бета-железо». Таким образом, основными формами являются альфа- и гамма-железо, которые отличаются способностью к растворению углерода. Гамма-железо имеет свойство растворять большее количество углерода, что является важным показателем при термообработке стали.

Основными составляющими любого железоуглеродистого сплава являются феррит и цементит. Это собственно и есть железо, содержание которого в сплаве колеблется от 93 до 99%, но с незначительным добавлением углерода. Содержание углерода в феррите совсем мало, а цементит имеет в своем составе 6% углерода. Существует также и такое понятие как перлит. Это смесь феррита с цементитом, которая образуется при температуре 723 °С.

Это собственно и есть железо, содержание которого в сплаве колеблется от 93 до 99%, но с незначительным добавлением углерода. Содержание углерода в феррите совсем мало, а цементит имеет в своем составе 6% углерода. Существует также и такое понятие как перлит. Это смесь феррита с цементитом, которая образуется при температуре 723 °С.

Структура железа, которая появляется при достижении температуры 910 °С, т.е. когда мы говорим о дельта-железе, называется аустенитом. Это та структура, в которой может быть растворено наибольшее количество углерода.

Если мы говорим о белом чугуне, то целесообразно вспомнить и такую составляющую как ледебурит. Это смесь цементита и аустенита, которая содержит 4,3% углерода.

Таким образом, можно говорить о характеристиках стали и чугуна в зависимости от их структурных составляющих. Например, если сталь содержит цементит, она является в разы более хрупкой, чем та, которая имеет в своей структуре феррит. Сплавы, имеющие аустенит отличаются еще менее высокой прочностью.

Кроме этого на физические свойства железоуглеродистых сплавов влияет наличие в них постоянных примесей. Как уже говорилось выше, сталь и чугун неизбежно имеют в своем составе серу, фосфор, марганец и кремний. Обычная сталь содержит до 0,05% серы, до 0,05% фосфора, до 0,8% марганца и до 0,4% кремния. Примеси фосфора и кремния в структуре стали не образуют отдельных зерен, а растворяются в феррите. Сера же в железе не растворяется, но при этом в структуре стали образует сульфиды железа и марганца. Эти химические соединения, а также оксиды металла называют неметаллическими включениями.

Разобравшись, какие же примеси существуют в составе железоуглеродистых сплавов, рассмотрим их непосредственное влияние на свойства металла.

Углерод, как самый важный компонент, оказывает наиболее серьезное влияние. Чем больше процент содержания углерода, тем выше хрупкость, но ниже показатели удлинения и сужения. Предел прочности и упругости стали определяется содержанием углерода до 0,9%. Дальнейшее увеличение углерода в составе провоцирует появление цементита в его структуре, а значит и повышение хрупкости.

Дальнейшее увеличение углерода в составе провоцирует появление цементита в его структуре, а значит и повышение хрупкости.

Наличие марганца и кремния в составе сплавов обычной стали практически не оказывает никакого воздействия. Но вот сера и фосфор определенным образом могут навредить. Повышенный процент содержания серы реализуется в появлении так называемой красноломкости стали. Это значит, что при достижении 900-1200 °С в металле начинают образовываться трещины. Большое содержание фосфора вызывает обратный процесс, называемый хладноломкостью. Сталь становится хрупкой, особенно на морозе. Но иногда сера и фосфор оказывают и положительное влияние на свойства стали. Например, в некоторой степени облегчают обрабатываемость на станках.

В зависимости от содержания углерода и других примесей различают углеродистые и легированые стали. Легироваными называются те, в которых содержатся искусственно добавленные металлы (хром, никель и др.). Углеродистые же стали в своем составе, кроме постоянных примесей, о которых говорилось выше, ничего не содержат.

Влияние примесей на свойства стали и чугуна

Влияние примесей на свойства стали и чугуна

Сталь — деформируемый (ковкий) сплав железа с углеродом (и другими элементами), характеризующийся эвтектоидным превращением. Содержание углерода в стали не более 2,14 %, но не менее 0,022 %. Углерод придаёт сплавам железа прочность и твёрдость, снижая пластичность и вязкость.

Учитывая, что в сталь могут быть добавлены легирующие элементы, сталью называется содержащий не менее 45 % железа сплав железа с углеродом и легирующими элементами (легированная, высоколегированная сталь).

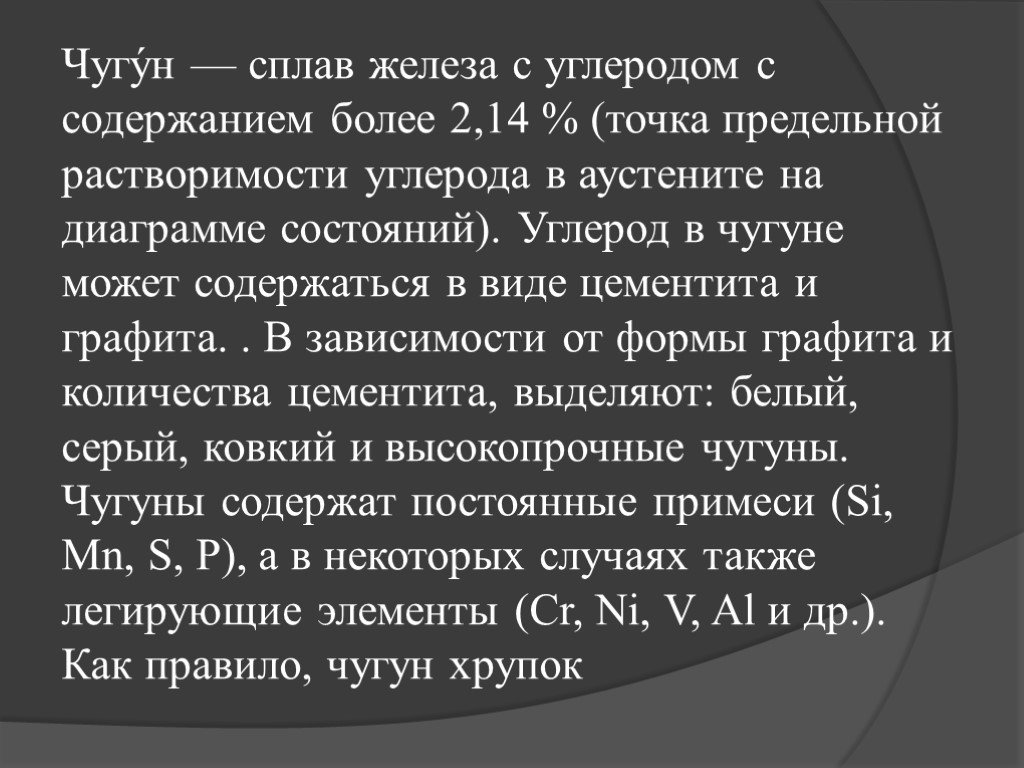

Чугу́н

— сплав железа с углеродом (содержанием

обычно более 2,14 %). Углерод в чугуне

может содержаться в виде цементита

и графита. В зависимости от формы

графита и количества цементита,

выделяют: белый, серый, ковкий и высокопрочные

чугуны. Чугуны содержат постоянные примеси

(Si, Mn, S, P), а в некоторых случаях также легирующие

элементы (Cr, Ni, V, Al и др.

Примеси могут оказывать на свойства стали как положительное, так и отрицательное влияние, поэтому их делят на полезные и вредные. Полезные примеси в основном влияют на свойства кристаллов (зерен), а вредные примеси ухудшают межкристаллитные (межзеренные) связи.

В сталях большинства марок главной полезной примесью является углерод. Такие стали называют углеродистыми. Содержание углерода в углеродистых сталях чаще всего составляет 0,05—0,50%, но может достигать 1% и более (теоретически до 2,14%). В углеродистых сталях в качестве полезной примеси также могут содержаться марганец (0,3—0,6%) и кремний (0,15—0,3%). Содержание вредных примесей, которыми обычно являются сера, фосфор, кислород и азот, ограничивают сотыми и тысячными долями процента.

Полезные примеси: В первую очередь, это кремний и марганец.

– Марганец:

Благодаря марганцу в стали повышается

прокаливаемость, а вредное воздействие

серы, наоборот, понижается.

– Кремний: повышает прочность стали, раскисляя ее.

И фосфор, и кремний вводится в сталь специально при выплавке.

Вредные примеси: К вредным примесям относятся сера и фосфор.

– Сера: Влияние серы отрицательно сказывается на пластичности и вязкости стали. Сталь становится красноломкой при ковке и прокатке. Но сера может влиять на сталь и положительно. Она придает стали свойства, более оптимальные для обработки. Поэтому, в некоторых случаях, содержание серы все же допустимо (но только в автоматических сталях неответственного назначения). В стали сера появляется из чугуна.

– Фосфор: Негативное влияние фосфора сказывается на пластичности стали. Это связано с тем, что тип кристаллической решетки заметно фосфора заметно отличается от стали. Фосфор содержится в руде, из которой выплавляют сталь.

Отрицательно сказываются на качестве стали и такие газы, как кислород, азот и водород.

– Кислород:

уменьшает вязкость и пластичность стали.

– Азот: Имеет аналогичное действие.

– Водород: вызывает хрупкость стали.

Эти примеси могут попадать в сплав из природных соединений (руд), например, сера и фосфор; из металлического лома – хром, никель и др.; в процессе выплавки и раскисления – углерод, кремний и марганец. Углерод находится главным образом в связанном состоянии в виде цементита. В свободном состоянии в виде графита он содержится в чугунах. С увеличением содержания углерода в сталях возрастают твердость, прочность и уменьшается пластичность. Сера является вредной примесью. Она образует легкоплавкую эвтектику FeS + + Fe, которая при кристаллизации сплава располагается по границам зерен и при повторном нагреве расплавляется, что приводит к образованию трещин и надрывов. Это явление носит название красноломкости.

Содержание серы должно быть менее

0,06 %. Фосфор ухудшает пластические свойства

сплава, вызывая явление  В чугуне допускается

до 0,3 % Р. Азот, кислород и водород

присутствуют в сплавах в составе

оксидов FeO, Si02, А1203, нитридов Fe4N или в свободном

состоянии, при этом они располагаются

в дефектных местах в виде молекулярного

и атомарного газов. Оксиды и нитриды служат

концентраторами напряжений и могут снижать

механические свойства (прочность, пластичность).

Водород растворяется в стали при расплавлении.

При охлаждении сплава растворимость

водорода уменьшается, он накапливается

в микропорах под высоким давлением и

может стать причиной образования внутренних

надрывов в металле (флокенов) и трещин.

Кремний и марганец попадают в железоуглеродистый

сплав при его выплавке и в процессе раскисления.

Кремний повышает предел текучести и уменьшает

склонность к хладноломкости. Кремний

способствует графитизации чугуна. Марганец

образует твердый раствор с железом и

немного повышает твердость и прочность

феррита. Стали классифицируются по химическому

составу, качеству и назначению.

В чугуне допускается

до 0,3 % Р. Азот, кислород и водород

присутствуют в сплавах в составе

оксидов FeO, Si02, А1203, нитридов Fe4N или в свободном

состоянии, при этом они располагаются

в дефектных местах в виде молекулярного

и атомарного газов. Оксиды и нитриды служат

концентраторами напряжений и могут снижать

механические свойства (прочность, пластичность).

Водород растворяется в стали при расплавлении.

При охлаждении сплава растворимость

водорода уменьшается, он накапливается

в микропорах под высоким давлением и

может стать причиной образования внутренних

надрывов в металле (флокенов) и трещин.

Кремний и марганец попадают в железоуглеродистый

сплав при его выплавке и в процессе раскисления.

Кремний повышает предел текучести и уменьшает

склонность к хладноломкости. Кремний

способствует графитизации чугуна. Марганец

образует твердый раствор с железом и

немного повышает твердость и прочность

феррита. Стали классифицируются по химическому

составу, качеству и назначению.

Другие стали, например

инструментальные, с особыми физико-химическими

свойствами по химическому составу обычно

не классифицируются. По назначению стали

подразделяют на конструкционные, инструментальные

и стали и сплавы с особыми свойствами

– жаропрочные, кислотостойкие, износостойкие,

магнитные и др. По качеству различают

стали общего назначения, качественные,

высококачественные и особовысококачественные,

в последнем случае в маркировке указывается

способ выплавки и последующей обработки

стали. Под качеством стали понимают совокупность

свойств, определяемых металлургическим

процессом ее производства. Однородность

химического состава, строения и свойств

стали, а также ее технологичность во многом

зависят от содержания газов (кислорода,

водорода, азота) и вредных примесей – серы

и фосфора. Газы являются скрытыми количественно

трудноопределяемыми примесями, поэтому

нормы содержания вредных примесей служат

основными показателями для разделения

сталей по качеству. Стали обыкновенного

качества содержат до 0,05 % S и 0,04 % Р, качественные

– не более 0,04 % S и 0,035 % Р, высококачественные

-не более 0,025 % S и 0,025 % Р, особовысококачественные

– не более 0,015 % S и 0,025 % Р. Стали углеродистые

обыкновенного качества (ГОСТ 380-88) обозначаются

индексом Ст и порядковым номером, например,

Ст1, СтЗ, Ст5. Чем выше номер в обозначении

стали, тем выше ее прочность и ниже пластичность.

Под качеством стали понимают совокупность

свойств, определяемых металлургическим

процессом ее производства. Однородность

химического состава, строения и свойств

стали, а также ее технологичность во многом

зависят от содержания газов (кислорода,

водорода, азота) и вредных примесей – серы

и фосфора. Газы являются скрытыми количественно

трудноопределяемыми примесями, поэтому

нормы содержания вредных примесей служат

основными показателями для разделения

сталей по качеству. Стали обыкновенного

качества содержат до 0,05 % S и 0,04 % Р, качественные

– не более 0,04 % S и 0,035 % Р, высококачественные

-не более 0,025 % S и 0,025 % Р, особовысококачественные

– не более 0,015 % S и 0,025 % Р. Стали углеродистые

обыкновенного качества (ГОСТ 380-88) обозначаются

индексом Ст и порядковым номером, например,

Ст1, СтЗ, Ст5. Чем выше номер в обозначении

стали, тем выше ее прочность и ниже пластичность.

Условные обозначения

азот ( N ) – А

алюминий ( Аl ) – Ю

бериллий ( Be ) – Л

бор ( B ) – Р

ванадий ( V ) – Ф

висмут ( Вi ) – Ви

вольфрам ( W ) – В

галлий ( Ga ) – Гл

иридий ( Ir ) – И

кадмий ( Cd ) – Кд

кобальт ( Co ) – К

кремний ( Si ) – C

магний ( Mg ) – Ш

марганец ( Mn ) – Г

свинец ( Pb ) – АС

медь ( Cu ) – Д

молибден ( Mo ) – М

никель ( Ni ) – Н

ниобий ( Nb) – Б

селен ( Se ) – Е

титан ( Ti ) – Т

углерод ( C ) – У

фосфор ( P ) – П

хром ( Cr ) – Х

цирконий ( Zr ) – Ц

Углерод находится в стали обычно

в виде химического соединения Fe3C,

называемого цементитом. С увеличением

содержания углерода до 1,2% твердость,

прочность и упругость стали увеличиваются,

но пластичность и сопротивление удару

понижаются, а обрабатываемость ухудшается,

ухудшается и свариваемость.

С увеличением

содержания углерода до 1,2% твердость,

прочность и упругость стали увеличиваются,

но пластичность и сопротивление удару

понижаются, а обрабатываемость ухудшается,

ухудшается и свариваемость.

Кремний, если он содержится в стали в небольшом количестве, особого влияния на ее свойства не оказывает. При повышении содержания кремния значительно улучшаются упругие свойства, магнитопроницаемость, сопротивление коррозии и стойкость против окисления при высоких температурах.

Марганец, как и кремний, содержится

в обыкновенной углеродистой стали

в небольшом количестве и особого

влияния на ее свойства также не

оказывает. Однако марганец образует с

железом твердый раствор и несколько повышает

твердость и прочность стали, незначительно

уменьшая ее пластичность. Марганец связывает

серу в соединение MnS, препятствуя образованию

вредного соединения FeS. Кроме того, марганец

раскисляет сталь. При высоком содержании

марганца сталь приобретает исключительно

большую твердость и сопротивление износу.

Сера является вредной примесью. Она находится в стали главным образом в виде FeS. Это соединение сообщает стали хрупкость при высоких температурах, например при ковке, – свойство, которое называется красноломкостью. Сера увеличивает истираемость стали, понижает сопротивление усталости и уменьшает коррозионную стойкость.

В углеродистой стали допускается серы не более 0,06-0,07%.

Увеличение хрупкости стали при повышенном содержании серы используется иногда для улучшения обрабатываемости на станках, благодаря чему повышается производительность при обработке.

Фосфор также является вредной

примесью. Он образует с железом

соединение Fe3P, которое растворяется

в железе. Кристаллы этого химического

соединения очень хрупки. Обычно они располагаются

по границам зерен стали, резко ослабляя

связь между ними, вследствие чего сталь

приобретает очень высокую хрупкость

в холодном состоянии (хладноломкость).

Особенно сказывается отрицательное влияние

фосфора при высоком содержании углерода.

Легирующие элементы и их влияние на свойства стали.

Хром – наиболее дешевый и распространенный элемент. Он повышает твердость и прочность, незначительно уменьшая пластичность, увеличивает коррозионную стойкость; содержание больших количеств хрома делает сталь нержавеющей и обеспечивает устойчивость магнитных сил.

Никель сообщает стали коррозионную стойкость, высокую прочность и пластичность, увеличивает прокаливаемость, оказывает влияние на изменение коэффициента теплового расширения. Никель – дорогой металл, его стараются заменить более дешевым.

Вольфрам образует в стали очень твердые химические соединения – карбиды, резко увеличивающие твердость и красностойкость. Вольфрам препятствует росту зерен при нагреве, способствует устранению хрупкости при отпуске. Это дорогой и дефицитный металл.

Ванадий повышает твердость и прочность,

измельчает зерно. Увеличивает плотность

стали, так как является хорошим раскислителем,

он дорог и дефицитен.

Увеличивает плотность

стали, так как является хорошим раскислителем,

он дорог и дефицитен.

Кремний в количестве свыше 1% оказывает особое влияние на свойства стали: содержание 1-1,5% Si увеличивает прочность, при этом вязкость сохраняется. При большем содержании кремния увеличивается электросопротивление и магнитопроницаемость. Кремний увеличивает также упругость, кислостойкость, окалиностойкость.

Марганец при содержании свыше 1% увеличивает твердость, износоустойчивость, стойкость против ударных нагрузок, не уменьшая пластичности.

Кобальт повышает жаропрочность, магнитные свойства, увеличивает сопротивление удару.

Молибден увеличивает красностойкость, упругость, предел прочности на растяжение, антикоррозионные свойства и сопротивление окислению при высоких температурах.

Титан повышает

прочность и плотность стали,

способствует измельчению зерна, является

хорошим раскислителем, улучшает обрабатываемость

и сопротивление коррозии.

Ниобий улучшает кислостойкость и способствует уменьшению коррозии в сварных конструкциях.

Алюминий

повышает жаростойкость и

Медь увеличивает

антикоррозионные свойства, она вводится

главным образом в строительную

сталь.

Цирконий оказывает особое влияние на величину и рост зерна в стали, измельчает зерно и позволяет получать сталь с заранее заданной зернистостью.

Лантан, цезий, неодим уменьшают пористость, способствуют уменьшению содержания серы в стали, улучшают качество поверхности, измельчают зерно.

Свойства чугунов зависят от

их химического состава, т.е. от содержания

в них углерода, кремния, марганца,

фосфора, серы. Углерод, химически связанный

с железом, образует цементит FesC. Цементит

придает чугуну хрупкость, но значительно

повышает твердость. Такой чугун, имеющий

в изломе блестящий металлический оттенок,

называют белым. Белые чугуны не обрабатываются

режущим инструментом. Углерод в чугуне

может находиться в свободном состоянии

в виде графита. Цементит в таких чугунах

не образуется, поэтому их твердость значительно

ниже твердости белых чугунов; такие чугуны

хорошо обрабатываются резанием. Присутствие

графита придает чугуну в изломе серый,

матовый оттенок-чугун в данном случае

называют серым. Кремний способствует

выделению углерода в чугуне в виде графита,

улучшает литейные свойства чугуна, понижает

его твердость. Марганец препятствует

выделению углерода в чугуне в виде графита

и способствует образованию цементита,

поэтому повышает твердость чугуна и при

определенном содержании его увеличивает

прочность. Фосфор, соединяясь с железом,

образует легкоплавкую хрупкую и твердую

составляющую, которая располагается

по границам зерен чугуна, вследствие

чего у чугуна значительно повышается

хрупкость и твердость, увеличивается

износостойкость.

Углерод, химически связанный

с железом, образует цементит FesC. Цементит

придает чугуну хрупкость, но значительно

повышает твердость. Такой чугун, имеющий

в изломе блестящий металлический оттенок,

называют белым. Белые чугуны не обрабатываются

режущим инструментом. Углерод в чугуне

может находиться в свободном состоянии

в виде графита. Цементит в таких чугунах

не образуется, поэтому их твердость значительно

ниже твердости белых чугунов; такие чугуны

хорошо обрабатываются резанием. Присутствие

графита придает чугуну в изломе серый,

матовый оттенок-чугун в данном случае

называют серым. Кремний способствует

выделению углерода в чугуне в виде графита,

улучшает литейные свойства чугуна, понижает

его твердость. Марганец препятствует

выделению углерода в чугуне в виде графита

и способствует образованию цементита,

поэтому повышает твердость чугуна и при

определенном содержании его увеличивает

прочность. Фосфор, соединяясь с железом,

образует легкоплавкую хрупкую и твердую

составляющую, которая располагается

по границам зерен чугуна, вследствие

чего у чугуна значительно повышается

хрупкость и твердость, увеличивается

износостойкость. Образующаяся легко

плавкая составляющая улучшает заполняемость

литейных форм жидким чугуном. Фосфор

вредная примесь в чугуне. Сера тормозит

выделение углерода в чугуне в виде графита.

Образуя по границам зерен чугуна хрупкую

составляющую, сера снижает механические

свойства, способствует образованию трещин

в отливках. Вредное влияние серы может

быть нейтрализовано повышенным содержанием

марганца, с которым сера легко образует

тугоплавкое соединение.

Образующаяся легко

плавкая составляющая улучшает заполняемость

литейных форм жидким чугуном. Фосфор

вредная примесь в чугуне. Сера тормозит

выделение углерода в чугуне в виде графита.

Образуя по границам зерен чугуна хрупкую

составляющую, сера снижает механические

свойства, способствует образованию трещин

в отливках. Вредное влияние серы может

быть нейтрализовано повышенным содержанием

марганца, с которым сера легко образует

тугоплавкое соединение.

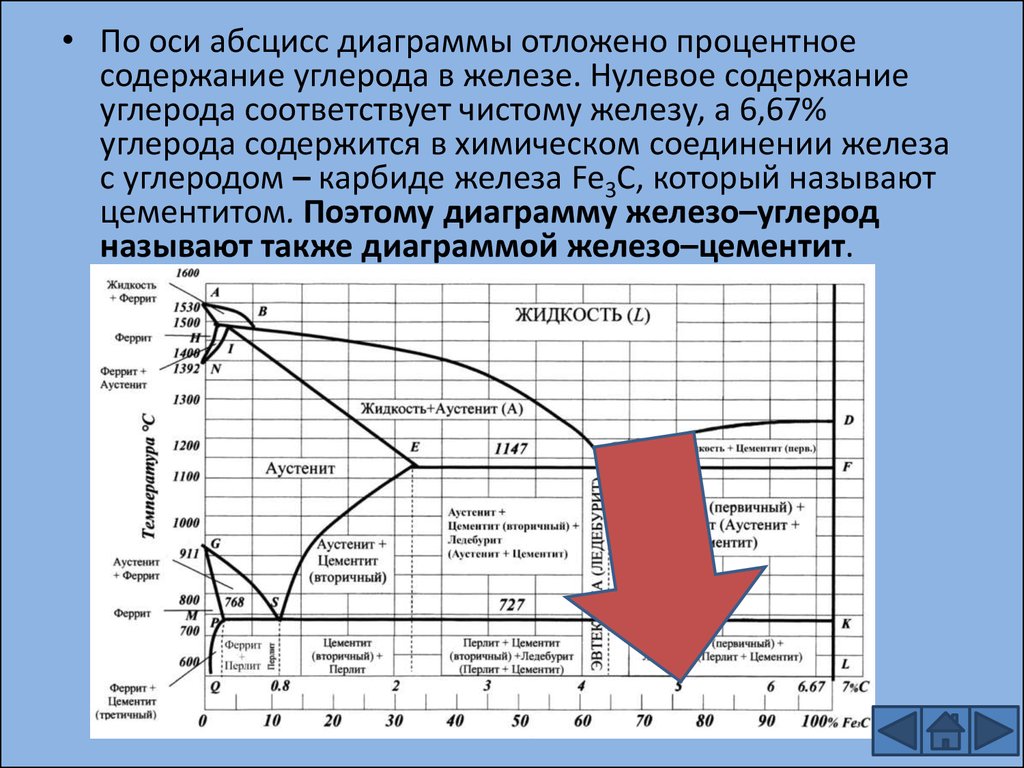

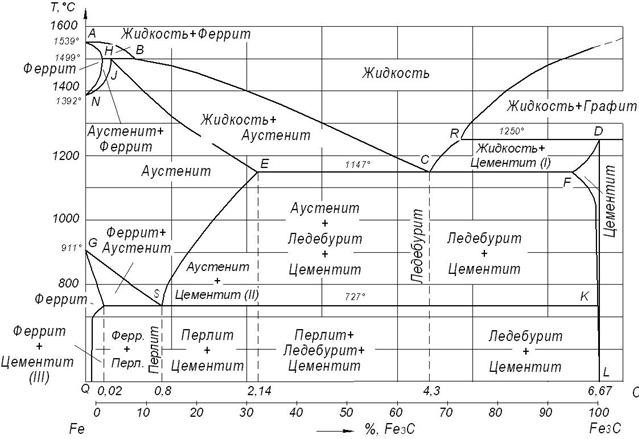

Фазовая диаграмма стабильного равновесия Fe — С

Фазовая диаграмма состояния Fe — С (стабильная) представлена на рисунке выше (штриховые линии соответствуют выделению графита, а сплошные — цементита). Температуры плавления чугунов значительно ниже (на 300…400 °С), чем у стали.

Микроструктура чугунов зависит

от скорости охлаждения металла: при быстром

охлаждении будет белый чугун (углерод

находится в химически связанном состоянии

в виде цементита и ледебурита), а при медленном

охлаждении будет серый чугун (углерод

находится в виде графита). Серые чугуны

делятся на высокопрочные и ковкие.

Серые чугуны

делятся на высокопрочные и ковкие.

Влияние химических элементов на свойства чугуна.

Серый чугун:

Углерод: Повышенное содержание углерода приводит к уменьшению прочности, твердости и увеличению пластичности; углерод улучшает литейные свойства чугуна

Кремний: Кремний (с учетом содержания углерода) способствует выделению графита и снижает твердость, а также уменьшает усадку; повышенное содержание кремния снижает пластичность и несколько увеличивает твердость

Чугунпротив сковороды из углеродистой стали: в чем разница и что лучше?

Инструменты

посуда

Советы и приемы

Кристен Шмидт

обновлено 24 февраля 2021 г. Все цены актуальны на момент публикации.

Чугун и углеродистая сталь имеют много общего. Оба они сверхпрочные, становятся более антипригарными по мере того, как вы их используете, и требуют особого ухода, чтобы оставаться в отличной форме. Однако они также имеют свои отличительные особенности, сильные и слабые стороны. Давайте рассмотрим их.

Однако они также имеют свои отличительные особенности, сильные и слабые стороны. Давайте рассмотрим их.

Материал

Чугун : Используемый более 1000 лет в строительстве, изготовлении инструментов и украшений, чугун представляет собой чистое железо, легированное более чем углерод, чем углеродистая сталь). Чугун не пластичен, поэтому ему нельзя придать форму. Это также довольно хрупкий металл, что делает его восприимчивым к поломке.

Углеродистая сталь : сплав железа и менее двух процентов углерода. Углеродистая сталь является более современным изобретением, разработанным вместе со сталью, нержавеющей сталью и алюминием в 18 и 19 веках.вв. Его можно прокатывать, штамповать и выковывать, он менее хрупок, чем чугун.

Строительство

Чугун : Чугун представляет собой жидкий металл, заливаемый в форму. Это означает, что чугунные кастрюли и сковородки сделаны из цельного куска металла.

Углеродистая сталь : Посуда из углеродистой стали представляет собой лист металла, которому после нагревания можно придать форму с помощью пресса или вручную и с помощью инструментов. Ручки выкованы отдельно от корпуса кастрюли или вока и крепятся заклепками.

Чугун : Сковородки, жаровни, жаровни, противни для гриля, противни для хлеба, противни для кексов и другие специальные формы.

Углеродистая сталь : Сковородки, блинницы, сковороды для паэльи, воки и специальная посуда.

Распределение и удержание тепла

Чугун : Нагревается относительно медленно, но отлично сохраняет тепло, в значительной степени из-за своей толщины.

Углеродистая сталь : По сравнению с чугуном углеродистая сталь гораздо более чувствительна к нагреву. Он также остывает быстрее, чем чугун.

Совет : Вопреки распространенному мифу, идеально равномерный нагрев не является качеством ни чугуна, ни углеродистой стали. Алюминий и медь являются лучшими проводниками.

Алюминий и медь являются лучшими проводниками.

Основные принципы одинаковы для обеих кастрюль: мыть горячей водой, губкой для мытья посуды (хорошо подойдет медь или сталь) и минимальным количеством мыла или без него. Тщательно высушите. Приправить выбранным вами жиром. Шеф-повара и кулинары рекомендуют льняное масло, кокосовое масло, арахисовое масло и даже сало — но только не оливковое масло, у которого низкая температура дымообразования.

Долговечность

Они оба последних поколений с небольшим TLC. На самом деле, если вы нашли старую сковороду в антикварном магазине, поставьте перед собой задачу воскресить ее с помощью хорошей чистки и любящего сеанса приправ.

Наилучшее применение

Чугун : Обжаривание, обжаривание, запекание, запекание, тушение и тушение (для эмалированного чугуна, поскольку любые кислоты, такие как вино или помидоры, могут лишить приправы традиционного чугуна, если только он не сильно выдержанный).

Углеродистая сталь : Обжаривание, обжаривание на сковороде, обжаривание, запекание, обжаривание с перемешиванием.

Наихудшее использование

Чугун : Жаркое. Поскольку сковорода нагревается и остается горячей, вам нужно будет быстро вытаскивать едва приготовленные овощи из сковороды, иначе вы рискуете получить вялый, переваренный ужин.

Углеродистая сталь : Любой влажный способ приготовления, такой как тушение или тушение. Углеродистая сталь любит жир и ненавидит воду.

Вы предпочитаете чугун или углеродистую сталь? Дайте нам знать об этом в комментариях!

[Решено] Содержание углерода в чугуне колеблется от _______.

- от 10 до 12%

- 2–4%

- 8–14%

- с 12 до 14%

Вариант 2: 2–4%

БЕСПЛАТНО

КЭТ -бумага 1 – 16 декабря 2021 г. Хин/Санс/Бен/Мар/Тел)

1,5 миллиона пользователей

150 вопросов

150 баллов

150 минут

Объяснение:

Чугун

- Чугун — это сплав железа, углерода и кремния, твердый и хрупкий.

- Содержание углерода в ХИ может быть от 1,7% до 3%, и углерод может присутствовать в виде свободного углерода или карбида железа Fe3C.

- Как правило, типы чугуна: (а) серый чугун и (б) белый чугун (в) ковкий чугун и т. д.

Дополнительная информация

Кованое железо

- Кованое железо — это очень чистое железо, в котором содержание железа составляет порядка 99,5%.

- Обычно содержит менее 0,1 % углерода и 1 или 2 % шлака.

- Производится путем переплавки чугуна и может содержать небольшое количество кремния, серы или фосфора.

- Он прочный, ковкий и пластичный, легко поддается ковке или сварке.

- Однако он не может выдержать внезапный шок. Из этого железа могут быть изготовлены цепи, крюки кранов, железнодорожные сцепки и другие подобные детали.

Чугун

- Чугун является промежуточным продуктом черной металлургии.

- Чугун имеет очень высокое содержание углерода, обычно 3,8–4,7%, наряду с кремнеземом и другими составляющими окалины, что делает его очень хрупким и непригодным непосредственно в качестве материала, за исключением ограниченного применения.

Сталь

- Сталь в основном представляет собой сплав железа и углерода, в котором содержание углерода может быть менее 1,7 %, а углерод присутствует в форме карбида железа для придания твердости и прочности.

- Две основные категории стали: (а) обычная углеродистая сталь и (б) легированная сталь.

- Таким образом, кованое железо представляет собой сплав железа с очень низким содержанием углерода (менее 0,08 %), в отличие от чугуна.

Поделиться в WhatsApp

Последние обновления СТЕТ

Последнее обновление: 18 января 2023 г.

Проверьте ключ ответа CTET здесь! Кандидаты могут представить свои возражения после того, как ключ ответа будет готов. Получите прямую ссылку здесь. Экзамен CTET проводился 28 и 29 декабря 2022 г. Окно исправления заявлений CTET было активно с 28 ноября 2022 г. по 3 декабря 2022 г.