Скорость резания при фрезеровании: Режимы резания при фрезеровании.

alexxlab | 23.01.2023 | 0 | Разное

особенности выбора режимов и формулы их расчета

Из этого материала вы узнаете:

- Суть процесса фрезерования

- Этапы металлообработки при фрезеровании

- Скорость резания при фрезеровании

- Выбор режима глубины резания и подачи при фрезеровании стали и других металлов

- Расчет параметров обработки для фрезерования, сверления и резьбонарезания по формуле

- Как выбрать режим на практике

Расчет режимов и скорости резания при фрезеровании очень важен при обработке разных материалов. И хотя фрезерный станок можно назвать универсальным в металлообработке, для каждой процедуры необходима отдельная настройка. Пренебрежение этими характеристиками может привести к порче заготовки.

Большинство современных фрезерных станков оснащено числовым программным управлением (ЧПУ). Но и здесь необходимо знание режимов и скорости резания. На самом деле уже давно не нужно производить все необходимые расчеты вручную.

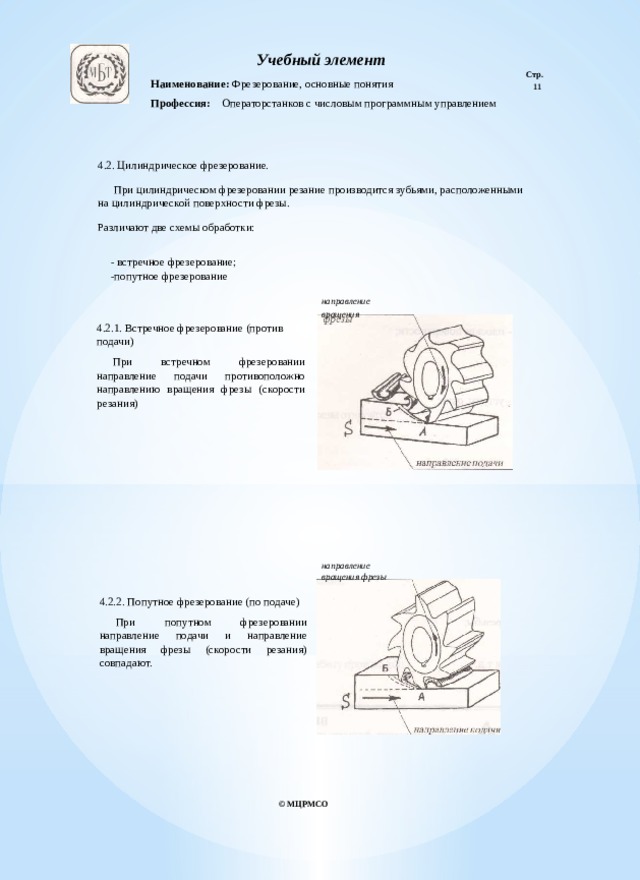

Суть процесса фрезерования

Фрезеровка – это один из способов механической обработки, осуществляемый на специализированном станке. В процессе выполняется удаление верхнего или глубинного слоя во внутренней части детали. Может использоваться любой материал. Самые востребованные в данном случае – это дерево и металл. На основании этого мы больше внимания уделим металлообработке.

Как выполняется фрезеровка. Закрепите на станине нужную заготовку для обработки. Необходимо выбрать требуемую фрезу или шлифовальный элемент. Это может быть абразивный диск или круг. Технологический элемент будет выполнять кругообразные движения вокруг своей оси. Кроме того, будет перемещаться и по двум поверхностям. Совместно с этим осуществляется продольное движение детали к резцу.

Фрезеровочный станок отличается от токарного тем, что в нем заготовки вращаются, т. е. происходит круговая обработка. Поэтому вы сможете обработать детали разной формы, обточить ровную плоскость, проделать выемки и любые другие фигурные прорези.

Поэтому вы сможете обработать детали разной формы, обточить ровную плоскость, проделать выемки и любые другие фигурные прорези.

Металлообработку делят на черновую и чистовую. Чтобы создать нужное сечение слоя в виде канавок или зубцов, нужно совершить не менее двух или трех проходов.

VT-metall предлагает услуги:

Работающий механизм двигается прерывисто. Уникальный аспект, который отличает фрезерование от сверления или обточки, – это состояние отдельного зубца при рабочем моменте. Зубцы касаются слоя детали не сразу все, а по отдельности. Таким образом, нагрузка на все плоскости резца увеличивается. Поэтому при фрезеровке уменьшить воздействие сможет лишь совершенствование режимов резки.

Этапы металлообработки при фрезеровании

Металлообработка делится на следующие этапы:

- Обдирный. Это первичная, максимально грубая обработка поверхностного слоя, при которой устраняются видимые изъяны и снимается ржавчина.

- Черновой.

Процедура второго приближения, при которой снимается слой и убирается стружка. На данном этапе очень низкий класс точности и шероховатости. Поверхностный слой заготовки при этом оставляют до 7 мм.

Процедура второго приближения, при которой снимается слой и убирается стружка. На данном этапе очень низкий класс точности и шероховатости. Поверхностный слой заготовки при этом оставляют до 7 мм.

- Получистовой. В этот момент начинается зачистка и подготовительный процесс к завершающим стадиям. Отличается этот этап тем, что здесь уже используют инструмент гораздо тоньше, чтобы увеличить класс точности до 4–6 и получить более тонкую стружку.

- Чистовой этап металлообработки . В большинстве случаев он является завершающим. На нем добиваются приемлемой шероховатости, а размеры получаются довольно точными.

- Финишный или тонкий этап – это максимально точная фрезеровка на очень больших скоростях. Происходит снятие сверхтонкой металлической пыли.

- Шлифовка. Используют шлифовальные резцы с напылением.

Выполнить расчет режимов обработки при фрезеровке можно онлайн или при помощи формул и таблиц, основываясь на этапах металлообработки. Следовательно, выбирают и разновидность сверл.

Следовательно, выбирают и разновидность сверл.

Скорость резания при фрезеровании

Одним из главных критериев фрезеровки является скорость резания. По нему можно понять, сколько времени потребуется для снятия конкретного слоя материала с плоскости. Чаще всего на оборудовании устанавливают постоянный режим скорости.

Чтобы выбрать правильный параметр этого режима, необходимо учитывать, из какого материала используемая деталь:

- Если работать с нержавеющей сталью, то из-за наличия в ее составе разных химических элементов, изменяются некоторые показатели, в том числе и твердость. Поэтому скорость резания при фрезеровании снижается и составляет 45–95 м/мин.

- Бронза – используется при изготовлении множества различных деталей. Ее относят к относительно мягким сплавам, и на основании этого выбирают скоростной режим фрезеровки в районе 90–150 м/мин.

- Большую популярность при изготовлении запорных конструкций или любых клапанов приобретает латунь.

При высоком нагревании повышается ее пластичность. Имея более мягкий состав, этот сплав позволяет увеличить скоростной режим фрезерования до 130–320 м/мин.

При высоком нагревании повышается ее пластичность. Имея более мягкий состав, этот сплав позволяет увеличить скоростной режим фрезерования до 130–320 м/мин. - В настоящее время при металлообработке распространен и сплав алюминия. Скорость резания его колеблется в диапазоне 200–420 м/мин. Это связано с тем, что бывают различные методы исполнения, при которых характеризуются разные эксплуатационные свойства. Также не стоит забывать, что алюминий при высоком скоростном режиме резания повышает показатели пластичности.

Существует много разных таблиц, которые помогают вычислить базовые режимы работы. Чтобы определить количество оборотов в скоростном режиме фрезерования для любого типа обрабатываемого сырья, нужно воспользоваться формулой: n = 1000 × V/D, где V – это рекомендуемая скорость, а D – диаметр фрезы. Скорость резания при фрезеровке измеряется в метрах за минуту резания.

Важно помнить, что специалисты не советуют эксплуатировать шпиндель по максимуму, так как он быстро изнашивается и может повредить оборудование. Чтобы этого избежать, рекомендуют результат уменьшить на 10–15 %. Учитывая данный параметр, выбирают подходящий инструмент.

Чтобы этого избежать, рекомендуют результат уменьшить на 10–15 %. Учитывая данный параметр, выбирают подходящий инструмент.

Выбор режима глубины резания и подачи при фрезеровании стали и других металлов

Также главным фактором в выборе глубины резания является то, какой этап металлообработки выполняется – чистовой или черновой. Если первый, то из-за меньшей скорости глубина резания будет большой. При выполнении чистового этапа обработки скорость вращения будет выше, соответственно, будет сниматься тонкий слой материала.

Но показатель глубины может ограничиваться, так как режущая часть используемого инструмента может иметь разные размеры.

Производительность металлообрабатывающего станка сильно влияет на параметр данного показателя. Иногда глубина резания подбирается в зависимости от того, какая в итоге должна получиться поверхность.

Тип станка и вид используемой фрезы влияет на то, с какой мощностью проходит резание при фрезеровании. Если требуется снять толстый слой материала, то черновой этап обработки нужно выполнить в несколько проходов.

Если требуется снять толстый слой материала, то черновой этап обработки нужно выполнить в несколько проходов.

Важный технологический процесс в металлообработке – это фрезерование пазов. Образуют подобные выемки уже непосредственно после чистового этапа обработки, так как глубина их очень большая. А при фрезеровке Т-образных пазов используют специальный инструмент.

Один из важных параметров режима резания в металлообработке заготовок – это подача. Представляет собой рабочее движение подвижных элементов оборудования. От данного показателя зависит долговечность используемых инструментов. Но есть ряд особенностей, которые влияют на эту характеристику:

- какой слой металла убирается за один проход;

- какой объем работы выполняет станок за определенное количество времени;

- можно ли проводить черновой и чистовой этап металлообработки.

При фрезеровании применяют подачу на зуб. Данный показатель определяется производителями инструментов.

Вышеперечисленные показатели являются составляющими режимов фрезеровки и взаимосвязаны между собой, например, скорость резания и подача:

- Скоростной режим резания уменьшится, если увеличить величину подачи. Это обусловлено тем, что за один проход усиливается нагрузка оси из-за снятия толстого слоя металла. Если вы установите высокий скоростной режим и подачу, то произойдет быстрый износ или поломка инструмента.

- Если подача снижается, то увеличивается нормальный скоростной режим. Если фреза будет вращаться быстро, то качество обрабатываемой детали улучшится. На чистовом этапе обработки устанавливается наименьшее значение подачи и высокий скоростной режим резания. При использовании специализированного оборудования вы получите почти зеркальную поверхность.

Часто устанавливаемый диапазон подачи – от 0,1 до 0,25. Такой показатель обеспечит достойный результат обработки самых востребованных материалов во многих отраслях промышленности.

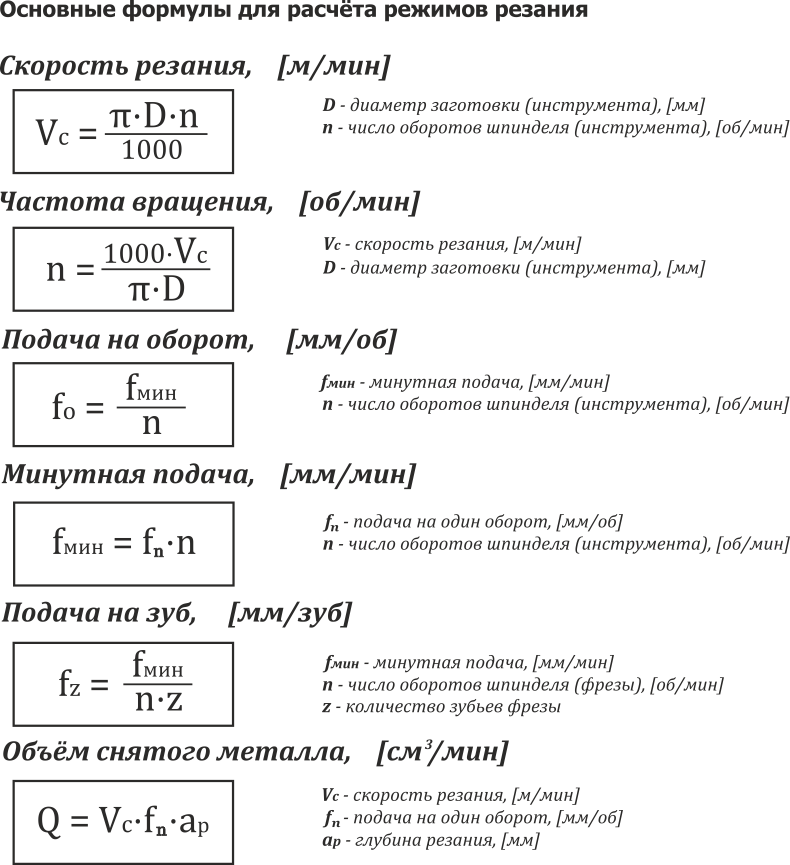

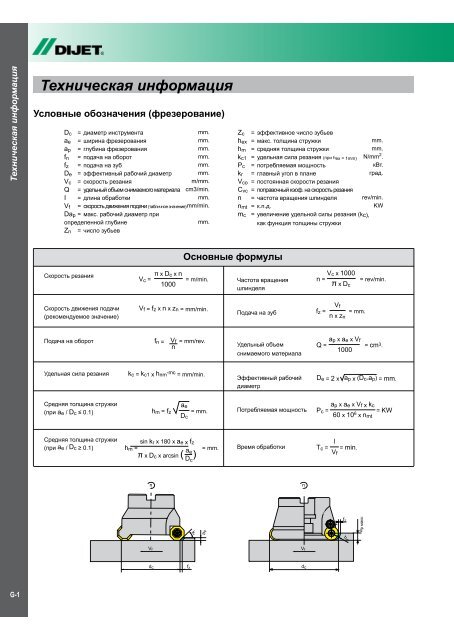

Расчет параметров обработки для фрезерования, сверления и резьбонарезания по формуле

На многих производствах технологические карты разрабатывает техническая служба предприятия, в соответствии с ними мастер задает рассчитанные параметры и устанавливает подходящий инструмент. Перед работой специалист должен проверить состояние станочного оборудования, чтобы предельные значения не привели к выходу его из строя.

А если технологическая карта отсутствует, то работник сам устанавливает подходящие режимы фрезеровки:

|

Скорость резания Vc (м/мин) |

Vc = π × Dc × n / 1000 (м/мин) |

|

Частота вращения n (об/мин) |

N = 1000 × Vc / π × Dc (об/мин) |

|

Подача стола станка (скорость подачи) Vf (мм/мин) |

Vf = Fz × n × Zn (мм/мин) |

|

Подача на зуб fz (мм/зуб) |

Fz = Vf / n × Zn (мм/зуб) |

|

Подача на оборот fn (мм/об) |

Fn = Vf / n (мм/об) |

|

Время обработки Tc (мин) |

Tc = 1000 × Vc / π × Dc (мин) |

|

Объем удаленного материала Q (см3/мин) |

Q = Ap × Ab × Vf / 1000 (см3/мин) |

Как выбрать режим на практике

Существуют некоторые критерии, которые должны учитываться при расчетах режимов фрезеровки:

- Тип используемого металлообрабатывающего оборудования.

Применение более новых, имеющих высокие технологические возможности станков с ЧПУ, на которых есть возможность установить максимальные параметры фрезерования. Старое оборудование, введенное в эксплуатацию более 10 лет назад, позволяет установить только низкие параметры резания. Также важно учитывать и техническое состояние станков, когда рассчитываются необходимые параметры.

Применение более новых, имеющих высокие технологические возможности станков с ЧПУ, на которых есть возможность установить максимальные параметры фрезерования. Старое оборудование, введенное в эксплуатацию более 10 лет назад, позволяет установить только низкие параметры резания. Также важно учитывать и техническое состояние станков, когда рассчитываются необходимые параметры.

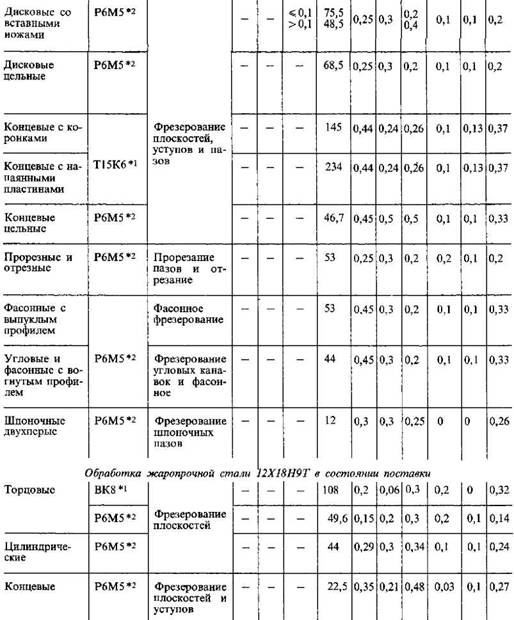

- Еще один момент, от которого зависит выбора, это тип инструмента, применяющийся при обработке. Фреза изготавливается из различных материалов, поэтому и параметры будут разными. Если нужно обработать металл с высоким скоростным режимом резания, то берут фрезу из быстрорежущей стали. При фрезеровке твердого сплава с максимальными параметрами подачи фреза должна быть с тугоплавкими напайками. Также важны такие критерии, как угол заточки режущей кромки и диаметр. Если увеличивается диаметр резца, то скоростной режим резания и подача снижаются.

- Самый важный критерий из всех, на основании которых выбирают режимы резания, – это вид используемого материала.

- На основании поставленной цели подбирается режим резания. Например, резание при черновой или чистовой обработке. На черновом этапе – высокая подача и низкий показатель скорости резания, на чистовом – наоборот. Чтобы получить канавки или другие отверстия в заготовке, все показатели необходимо рассчитать индивидуально.

- На практике при черновой металлообработке глубину резания чаще всего делят на несколько проходов. При чистовой будет один проход. Чтобы облегчить поставленную задачу, для разных изделий существует таблица режимов резания. Либо используют специальные калькуляторы, которые автоматически проводят необходимые вычисления нужных показателей по введенным в него данным.

Рекомендуем статьи

- Огнезащита металлических конструкций: правила и методы осуществления

- Железный забор: эстетичность и надежность

- Разрезание металла: основные способы

Итак, в настоящее время существует множество технологических карт, которыми можно пользоваться для изготовления нужных заготовок. В расчетах учитывайте вид материала детали, тип инструмента и предложенное оборудование.

Не стоит самому разрабатывать режимы резания при фрезеровании. Это довольно сложно, кроме того, необходимо будет выполнить начальную проверку введенных данных. Иначе инструмент может испортиться, а оборудование выйти из строя.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Режимы Резания При Фрезеровании

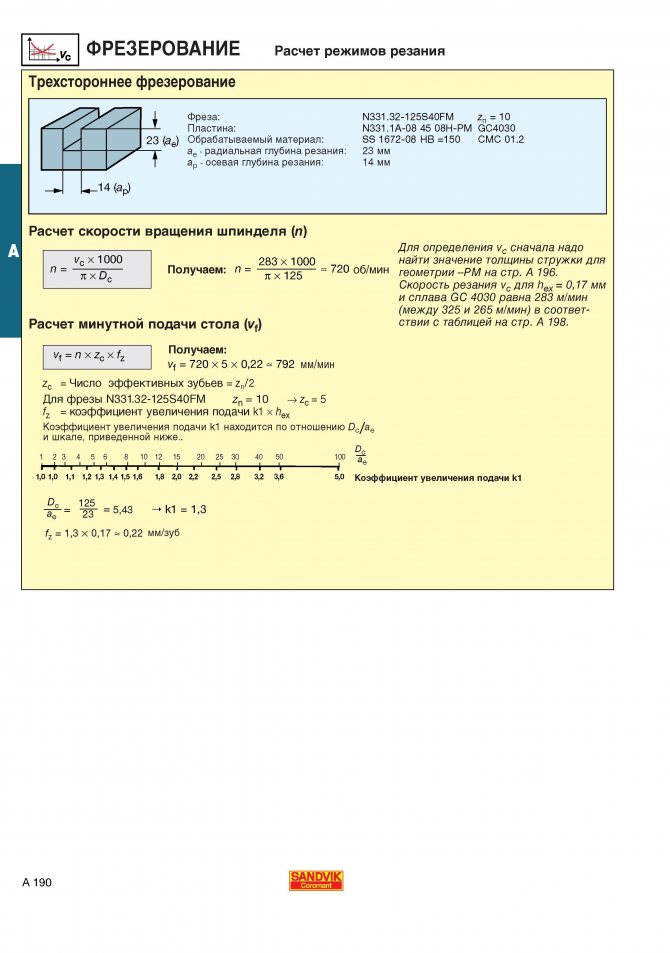

Режим резания при фрезеровании, отвечающий экономической стойкости режущего инструмента, называется рациональным. При его выборе руководствуются нормативными таблицами и исходными данными: чертежом детали, родом и размерами заготовки, типом, материалом и размерами фрезы, паспортными сведениями о станке.

Используя эти данные, назначают элементы режима резания в следующем порядке.

- Принимают наибольшую возможную ширину фрезерования В, при которой можно обрабатывать поверхность за наименьшее число проходов.

- Выбирают глубину резания t в зависимости от величины припуска, жесткости заготовки и точности обработки. Если условия позволяют, весь припуск следует срезать за один проход.

Точные поверхности обрабатывают вначале предварительно, а затем окончательно. Чистовой проход в этом случае выполняют с небольшой глубиной резания 0,5…1,5 мм.

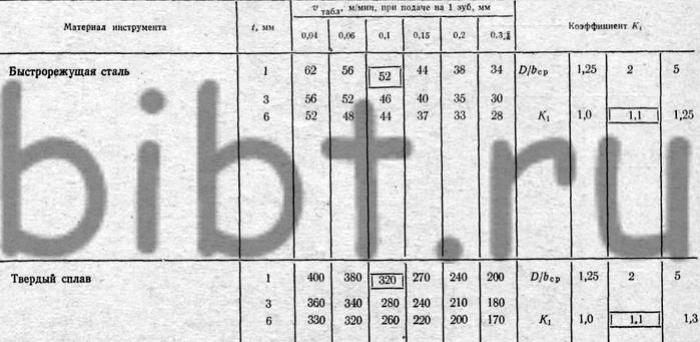

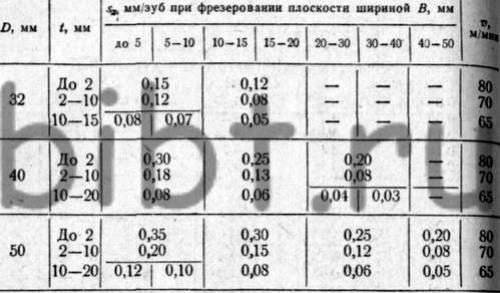

Точные поверхности обрабатывают вначале предварительно, а затем окончательно. Чистовой проход в этом случае выполняют с небольшой глубиной резания 0,5…1,5 мм. - Подачу на зуб фрезы Sz, выбирают из нормативных таблиц в зависимости от типа фрезы, твердости обрабатываемого материала, ширины фрезерования, глубины резания и требуемой шероховатости поверхности.

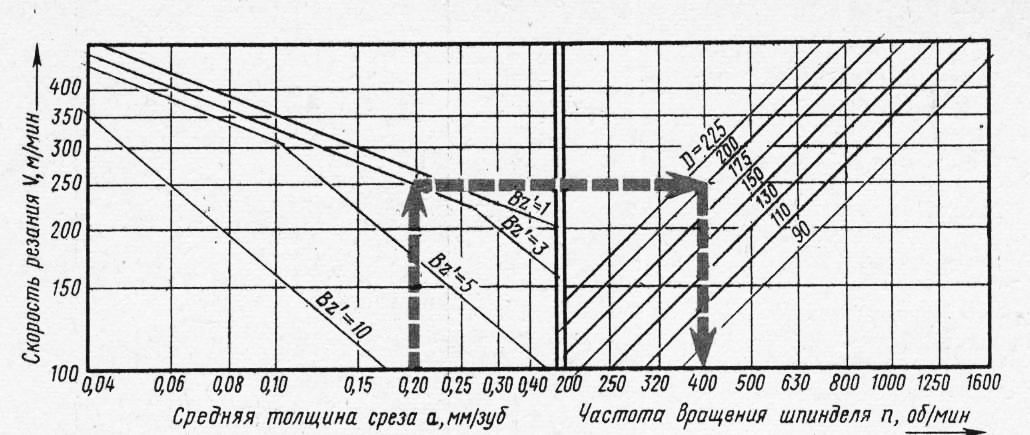

- По таблице (см. Стойкость фрезы, рис. 1) выбирают рекомендуемую стойкость фрезы Т.

- Принимают скорость резания о из нормативных таблиц в зависимости от типа и материала фрезы, обрабатываемого материала, ширины фрезерования и глубины резания. Такие таблицы составлены для определенных условий работы. Поэтому, если действительные условия резания отличаются от нормативных, выбранную из таблицы скорость резания vт надо умножить на поправочные коэффициенты K1, K2, K3, учитывающие соответственно фактическую ширину фрезерования или глубину резания, твердость материала заготовки и стойкость фрезы.

Зная скорость резания, определяют частоту вращения фрезы из формулы:

n=320(v/D)

и подбирают ближайшее меньшее значение или большее (если оно не превышает 5 % расчетного) по станку. - По принятой частоте вращения подсчитывают действительную скорость резания

v=Dn/320 - По формуле определяют минутную подачу:

SМ=SzZn,

которая принимается ближайшей из имеющихся на станке. - Проверяют режим резания для чернового фрезерования по допустимой мощности или крутящему моменту на шпинделе станка по формулам:

Nрез=(Pzv)/(60*102)≤Nшп; Мрез=(PzD)/(2*1000)≤Mшп

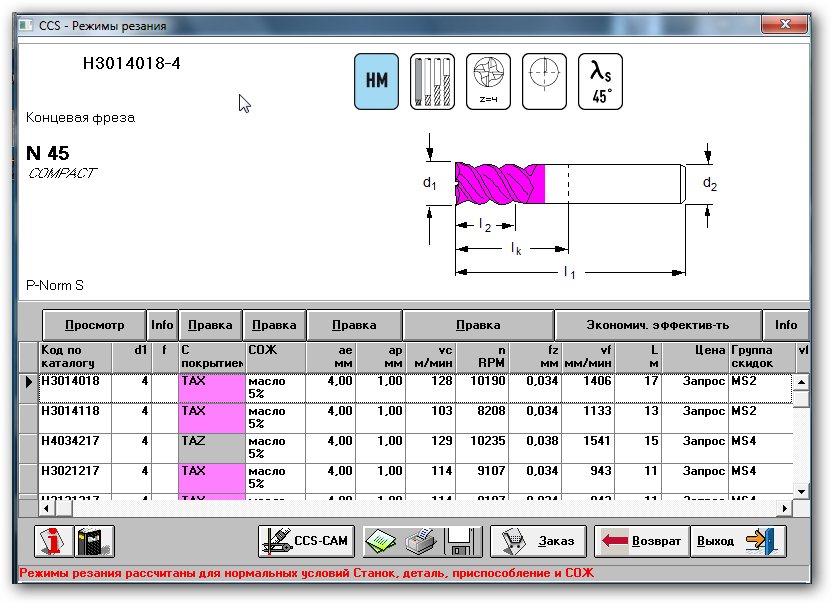

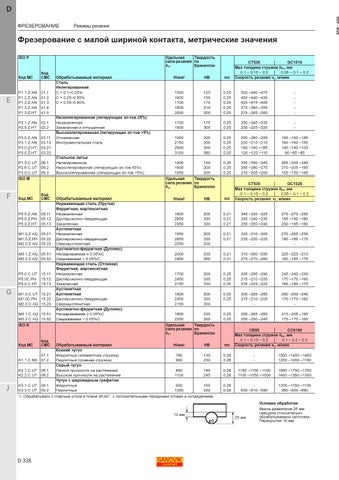

Рекомендуемые значения подачи на зуб фрезы и скорости резания для обработки наиболее распространенных материалов (сталей и серых чугунов) приведены в таблицах на рис. 1 и 2.

Рис. 1. Подача на зуб фрезы Sz при фрезеровании, мм/зуб

Рис. 2. Скорость резания v при фрезеровании. Примечания: 1. Обработка стали быстрорежущими фрезами предусмотрена с применением СОЖ – эмульсия. 2. При обработке уступов и пазов концевыми фрезами, оснащенными твердым сплавом, табличные скорости необходимо увеличивать в 5..6 раз (при фрезеровании стали) и в 3…4 раза (для чугуна).

Обработка стали быстрорежущими фрезами предусмотрена с применением СОЖ – эмульсия. 2. При обработке уступов и пазов концевыми фрезами, оснащенными твердым сплавом, табличные скорости необходимо увеличивать в 5..6 раз (при фрезеровании стали) и в 3…4 раза (для чугуна).

Рациональный режим резания при фрезеровании

Назначение рационального режима резания при работе на фрезерных станках заключается в выборе наиболее выгодного сочетания скорости резания, подачи и глубины срезаемого слоя, обеспечивающих в данных условиях с учетом использования режущих свойств инструмента скоростных и мощностных возможностей станка наибольшую производительность труда и наименьшую себестоимость операции.

Для уменьшения основного времени фрезерования необходимо работать с возможно большей технологически допустимой минутной подачей фрезы, и возможно меньшим количеством проходов, т. е. с наибольшей глубиной резания. При этом должны быть наиболее полно использованы режущая способность и размерная стойкость инструмента, учтены жесткость станка и приспособления для обеспечения заданной точности и чистоты поверхности детали и прочность кинематических звеньев привода шпинделя и стола.

Инструкции по обработке

Поиск по категориям

Поиск по брендам

Примечание: Скорости и подачи являются только общими отправными точками и могут варьироваться в зависимости от конкретных приложений.

ФРЕЗЕРОВАНИЕ| Рабочий материал | Приложение | Скорость резания футов в минуту | Скорость резания м/мин | Загрузка стружки ipt | Нагрузка на стружку мм/т |

АЛЮМИНИЙ | |||||

| Алюминий (5–8 % Si) (356, 308, 242, 208) | Черновое фрезерование | 2000–5000 | 610–1525 | 0,010–0,020 | 0,254–0,508 |

| Алюминий (5–8 % Si) (356, 308, 242, 208) | Финишное фрезерование | 2000–6000 | 610–1830 | 0,005–0,010 | 0,127–0,254 |

| Литой алюминий (8–12 % Si) (354, 357, 380) | Черновое фрезерование | 1500–4000 | 460–1220 | 0,007–0,015 | 0,178–0,381 |

| Литой алюминий (8–12 % Si) (354, 357, 380) | Финишное фрезерование | 1500–5000 | 460–1525 | 0,004–0,008 | 0,102–0,204 |

| Литой алюминий (12–18 % Si) (390) | Черновое фрезерование | 1000–2000 | 305–610 | 0,005–0,010 | 0,127–0,254 |

| Литой алюминий (12–18 % Si) (390) | Финишное фрезерование | 1000–3000 | 305–915 | 0,002–0,006 | 0,050–0,150 |

ПРОЧИЕ МАТЕРИАЛЫ | |||||

| Баббит | Фрезерование | 700–1100 | 210–335 | 0,003–0,010 | 0,076–0,254 |

| Латунь | Фрезерование | 2000–4000 | 610–1220 | 0,001–0,008 | 0,025–0,200 |

| Бронза | Фрезерование | 900–1350 | 275–410 | 0,003–0,008 | 0,076–0,200 |

| Углерод | Фрезерование | 500–2000 | 150–610 | 0,0003–0,012 | 0,008–0,305 |

| Материалы из углеродного волокна | Фрезерование | 500–2000 | 150–610 | 0,003–0,015 | 0,076–0,381 |

| Медь | Фрезерование | 750–1500 | 230–460 | 0,001–0,008 | 0,025–0,200 |

| Материал из стекловолокна | Фрезерование | 750–1500 | 230–460 | 0,001–0,010 | 0,025–0,254 |

| Зеленые керамические материалы | Фрезерование | 500–1500 | 150–460 | 0,002–0,010 | 0,050–0,254 |

| Ненаполненный пластик | Фрезерование | 1000–4000 | 305–1220 | 0,003–0,020 | 0,076–0,508 |

| Дерево | Фрезерование | 3300–9800 | 1000–3000 | 0,004–0,030 | 0,102–0,762 |

| Рабочий материал | Заявка | Скорость резания футов в минуту | Скорость резания м/мин | Загрузка стружки ipt | Нагрузка на стружку мм/т |

АЛЮМИНИЙ | |||||

| Алюминий (5–8 % Si) (356, 308, 242, 208) | Черновая обработка | 2000–5000 | 610–1525 | 0,010–0,025 | 0,254–0,635 |

| Алюминий (5–8 % Si) (356, 308, 242, 208) | Чистовая токарная обработка | 2000–6000 | 610–1830 | 0,005–0,010 | 0,127–0,254 |

| Литой алюминий (8–12 % Si) (354, 357, 380) | Черновая обработка | 1500–4000 | 460–1220 | 0,007–0,020 | 0,178–0,508 |

| Литой алюминий (8–12 % Si) (354, 357, 380) | Чистовая токарная обработка | 1500–5000 | 460–1525 | 0,004–0,008 | 0,102–0,204 |

| Литой алюминий (12–18 % Si) (390) | Черновая обработка | 1000–2000 | 305–610 | 0,005–0,010 | 0,127–0,254 |

| Литой алюминий (12–18 % Si) (390) | Чистовая токарная обработка | 1000–3000 | 305–915 | 0,002–0,006 | 0,050–0,150 |

ПРОЧИЕ МАТЕРИАЛЫ | |||||

| Баббит | Токарная обработка | 700–1100 | 210–335 | 0,003–0,010 | 0,076–0,254 |

| Латунь | Токарная обработка | 2000–4000 | 610–1220 | 0,003–0,015 | 0,076–0,381 |

| Бронза | Токарная обработка | 900–1350 | 275–410 | 0,003–0,010 | 0,076–0,254 |

| Углерод | Токарная обработка | 500–2000 | 150–610 | 0,005–0,015 | 0,127–0,381 |

| Материалы из углеродного волокна | Токарная обработка | 500–2000 | 150–610 | 0,003–0,020 | 0,076–0,508 |

| Медь | Токарная обработка | 750–1500 | 230–460 | 0,003–0,010 | 0,076–0,254 |

| Материал из стекловолокна | Токарная обработка | 750–1500 | 230–460 | 0,001–0,015 | 0,025–0,381 |

| Зеленые керамические материалы | Токарная обработка | 500–1500 | 150–460 | 0,002–0,020 | 0,050–0,508 |

| Ненаполненный пластик | Токарная обработка | 1000–4000 | 305–1220 | 0,003–0,020 | 0,076–0,508 |

| Дерево | Токарная обработка | 3300–9800 | 1000–3000 | 0,004–0,030 | 0,102–0,762 |

СВЕРЛЕНИЕ

| Рабочий материал | Заявка | Скорость резания футов в минуту | Скорость резания м/мин | Загрузка стружки ipt | Нагрузка на стружку мм/т |

АЛЮМИНИЙ | |||||

| Алюминий (5–8 % Si) (356, 308, 242, 208) | Сверление | 2000–6000 | 610–1830 | 0,001–0,010 | 0,025–0,254 |

| Литой алюминий (8–12 % Si) (354, 357, 380) | Сверление | 1500–5000 | 460–1525 | 0,001–0,010 | 0,025–0,254 |

| Литой алюминий (12–18 % Si) (390) | Сверление | 1000–3000 | 305–915 | 0,001–0,010 | 0,025–0,254 |

ПРОЧИЕ МАТЕРИАЛЫ | |||||

| Баббит | Сверление | 700–1100 | 210–335 | 0,001–0,010 | 0,025–0,254 |

| Латунь | Сверление | 2000–4000 | 610–1220 | 0,001–0,010 | 0,025–0,254 |

| Бронза | Сверление | 900–1350 | 275–410 | 0,001–0,010 | 0,025–0,254 |

| Углерод | Сверление | 500–2000 | 150–610 | 0,001–0,010 | 0,025–0,254 |

| Материалы из углеродного волокна | Сверление | 500–2000 | 150–610 | 0,001–0,010 | 0,025–0,254 |

| Медь | Сверление | 750–1500 | 230–460 | 0,001–0,010 | 0,025–0,254 |

| Материал из стекловолокна | Сверление | 750–1500 | 230–460 | 0,001–0,010 | 0,025–0,254 |

| Зеленые керамические материалы | Сверление | 500–1500 | 150–460 | 0,001–0,010 | 0,025–0,254 |

| Ненаполненный пластик | Сверление | 1000–4000 | 305–1220 | 0,001–0,010 | 0,025–0,254 |

| Дерево | Сверление | 3300–9800 | 1000–3000 | 0,003–0,025 | 0,076–0,635 |

Что такое высокоскоростная резка?

Термин «Высокоскоростная резка» (также известная как высокоскоростная обработка) значительно расширился в обрабатывающей промышленности за последние 5–10 лет. Несмотря на новоприобретенный статус «модного слова», определение этого процесса остается несколько неуловимым или, в лучшем случае, определяется в общих чертах как простое фрезерование на достаточно высоких оборотах. Реальность высокоскоростной резки немного сложнее, но, тем не менее, требует внимания из-за значительной эффективности , которую она обеспечивает. В этом посте мы рассмотрим зарождение и развитие высокоскоростной резки как процесса. Исследования и разработка методологии высокоскоростной резки получили наибольшее развитие в конце 70-х и начале 80-х годов в рамках Программы передовых производственных исследований, финансируемой DARPA. Цель этой программы состояла в том, чтобы определить средства более быстрого удаления материала за счет использования значительно более высоких оборотов в минуту и скорости подачи, чем традиционно используемые. В этой программе тестировались скорости резания (Vc) в диапазоне от 0,05 дюйма/мин до 960 000 дюймов/мин и выше. Аналогичные исследования проводились в Европе в середине 1980-х годов в Техническом университете Дармштадта.

Несмотря на новоприобретенный статус «модного слова», определение этого процесса остается несколько неуловимым или, в лучшем случае, определяется в общих чертах как простое фрезерование на достаточно высоких оборотах. Реальность высокоскоростной резки немного сложнее, но, тем не менее, требует внимания из-за значительной эффективности , которую она обеспечивает. В этом посте мы рассмотрим зарождение и развитие высокоскоростной резки как процесса. Исследования и разработка методологии высокоскоростной резки получили наибольшее развитие в конце 70-х и начале 80-х годов в рамках Программы передовых производственных исследований, финансируемой DARPA. Цель этой программы состояла в том, чтобы определить средства более быстрого удаления материала за счет использования значительно более высоких оборотов в минуту и скорости подачи, чем традиционно используемые. В этой программе тестировались скорости резания (Vc) в диапазоне от 0,05 дюйма/мин до 960 000 дюймов/мин и выше. Аналогичные исследования проводились в Европе в середине 1980-х годов в Техническом университете Дармштадта. Результатом этих исследований стало осознание того, что «золотое пятно» высокоскоростного процесса резки варьируется в зависимости от обрабатываемого материала, а также от геометрии режущего инструмента. В целом, эти зоны наилучшего качества определяются следующим образом:

Результатом этих исследований стало осознание того, что «золотое пятно» высокоскоростного процесса резки варьируется в зависимости от обрабатываемого материала, а также от геометрии режущего инструмента. В целом, эти зоны наилучшего качества определяются следующим образом:

Как только порог в диапазоне HSM достигнут, преимущества этого метода резки начинают проявляться. Преимущества высокоскоростной резки реализуются в четырех основных областях:

1.) Повышенная точность обработки

По мере увеличения скорости резания сила резания уменьшается из-за явления, называемого тиксотропией, или из-за свойства материала «размягчаться» из-за напряжения сдвига, придаваемого ему инструментом. режущей кромки, а затем вернуться к исходным свойствам твердости после завершения процесса резки. Это свойство особенно характерно для алюминиевых сплавов, что делает алюминий идеальным кандидатом для процессов высокоскоростной резки..thumb.jpg.1d165c314089e277c01ccf829de547f5.jpg)

2.) Улучшение чистоты поверхности

Общие сведения о механической обработке говорят нам о том, что тепло трения в процессах фрезерования генерируется в равной степени с каждой стороны режущей кромки инструмента (что составляет почти 80% всего индуцированного тепла трения), а еще 20% возникающие в результате деформации или изгиба образовавшейся стружки. В процессе высокоскоростного резания стружка удаляется с такой высокой скоростью, что большая часть (приблизительно 60%) этого тепла, обусловленного трением, не успевает передаться окружающей заготовке или самому инструменту. В результате обработанная поверхность демонстрирует превосходное качество с заметным снижением деградации обрабатываемой детали, вызванной температурой.

3.) Уменьшение образования заусенцев

На основании исследований, посвященных передовым методам высокоскоростной обработки, после достижения достаточно высокой скорости резания наблюдается заметное уменьшение образования заусенцев. Это уменьшение образования заусенцев зависит как от самой скорости резания, так и от правильной геометрической формы режущей кромки. Короче говоря, режущий инструмент, правильно спроектированный для работы с обрабатываемым материалом, который вращается с достаточной скоростью, производит рез достаточно быстро, чтобы срезать материал полностью и чисто, тем самым уменьшая или устраняя образование заусенцев.

Это уменьшение образования заусенцев зависит как от самой скорости резания, так и от правильной геометрической формы режущей кромки. Короче говоря, режущий инструмент, правильно спроектированный для работы с обрабатываемым материалом, который вращается с достаточной скоростью, производит рез достаточно быстро, чтобы срезать материал полностью и чисто, тем самым уменьшая или устраняя образование заусенцев.

4.) Улучшение эвакуации стружки

Подобно уменьшению образования заусенцев, улучшение эвакуации стружки, которым пользуются те, кто использует высокоскоростные методы резания, в первую очередь является результатом геометрии режущего инструмента в сочетании с высоким энергетическим состоянием, создаваемым RPM. применяется. При скорости резания более 500 м/мин и режущем инструменте, оптимизированном для удаления большого количества стружки за короткий промежуток времени, полученная стружка может быть выброшена из зоны обработки с высокой скоростью, что значительно снижает вероятность повторной обработки стружки или повреждения заготовки из-за обилия остаточной стружки.

Процедура второго приближения, при которой снимается слой и убирается стружка. На данном этапе очень низкий класс точности и шероховатости. Поверхностный слой заготовки при этом оставляют до 7 мм.

Процедура второго приближения, при которой снимается слой и убирается стружка. На данном этапе очень низкий класс точности и шероховатости. Поверхностный слой заготовки при этом оставляют до 7 мм. При высоком нагревании повышается ее пластичность. Имея более мягкий состав, этот сплав позволяет увеличить скоростной режим фрезерования до 130–320 м/мин.

При высоком нагревании повышается ее пластичность. Имея более мягкий состав, этот сплав позволяет увеличить скоростной режим фрезерования до 130–320 м/мин. Применение более новых, имеющих высокие технологические возможности станков с ЧПУ, на которых есть возможность установить максимальные параметры фрезерования. Старое оборудование, введенное в эксплуатацию более 10 лет назад, позволяет установить только низкие параметры резания. Также важно учитывать и техническое состояние станков, когда рассчитываются необходимые параметры.

Применение более новых, имеющих высокие технологические возможности станков с ЧПУ, на которых есть возможность установить максимальные параметры фрезерования. Старое оборудование, введенное в эксплуатацию более 10 лет назад, позволяет установить только низкие параметры резания. Также важно учитывать и техническое состояние станков, когда рассчитываются необходимые параметры.

Точные поверхности обрабатывают вначале предварительно, а затем окончательно. Чистовой проход в этом случае выполняют с небольшой глубиной резания 0,5…1,5 мм.

Точные поверхности обрабатывают вначале предварительно, а затем окончательно. Чистовой проход в этом случае выполняют с небольшой глубиной резания 0,5…1,5 мм.