Скорость резания при токарной обработке дерева: Как правильно подобрать скорость резания токарного станка [2 часть]

alexxlab | 26.02.2023 | 0 | Разное

Как правильно подобрать скорость резания токарного станка [2 часть]

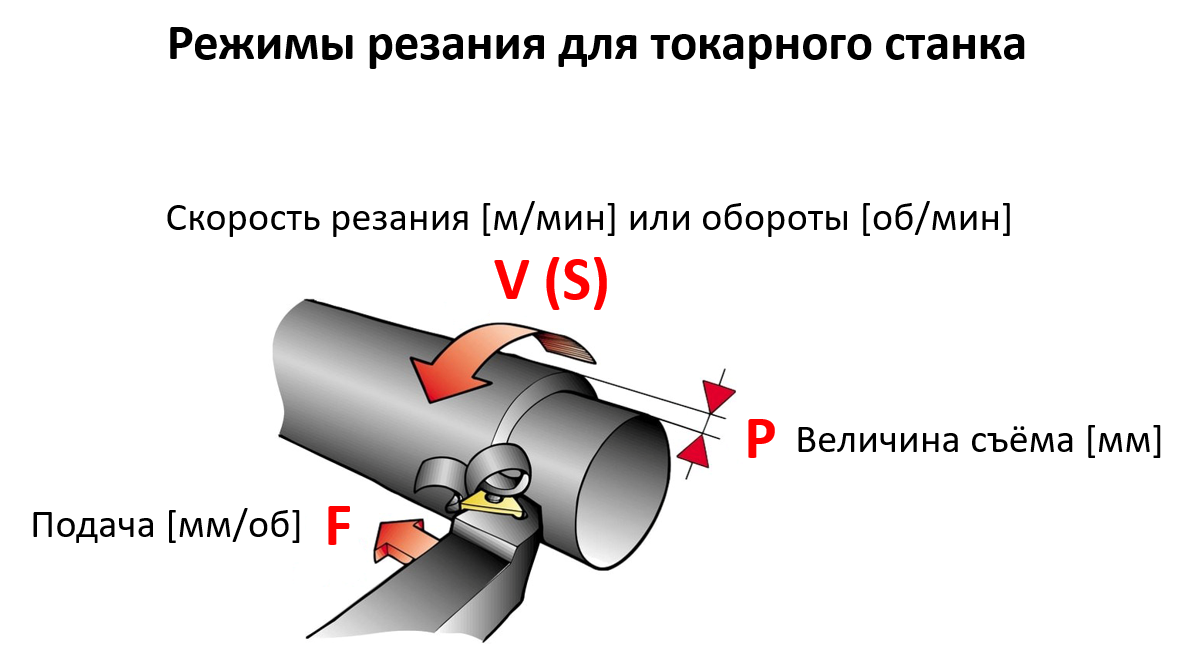

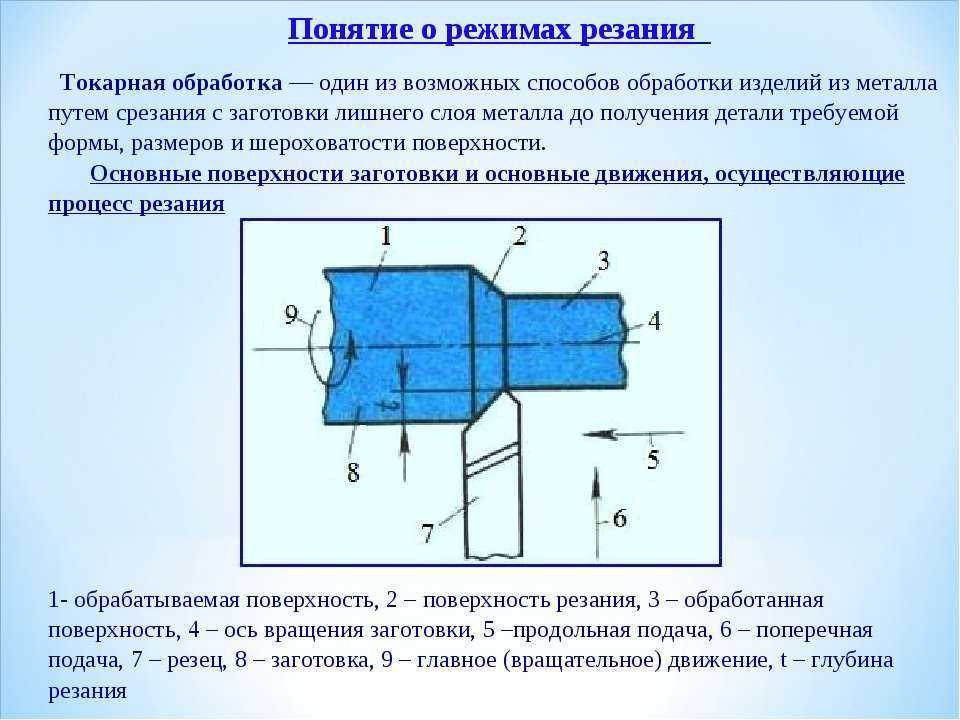

В промышленности применяются различные виды токарных станков в зависимости от используемого материала и размера детали. Процесс обработки на токарном станке заключается в удалении ненужных частей материала с вращающейся заготовки, оставляя после себя деталь красивой формы. Но как подобрать оптимальную и безопасную скорость вращения заготовки? Давайте попробуем разобраться. С первой частью данной статьи вы можете ознакомиться в нашем блоге.

Факторы, влияющие на скорость токарного станка:

Скорость токарного станка при обработке зависит от различных факторов, которые прямо или косвенно определяют оптимальную скорость для данного процесса.

Отделка поверхности

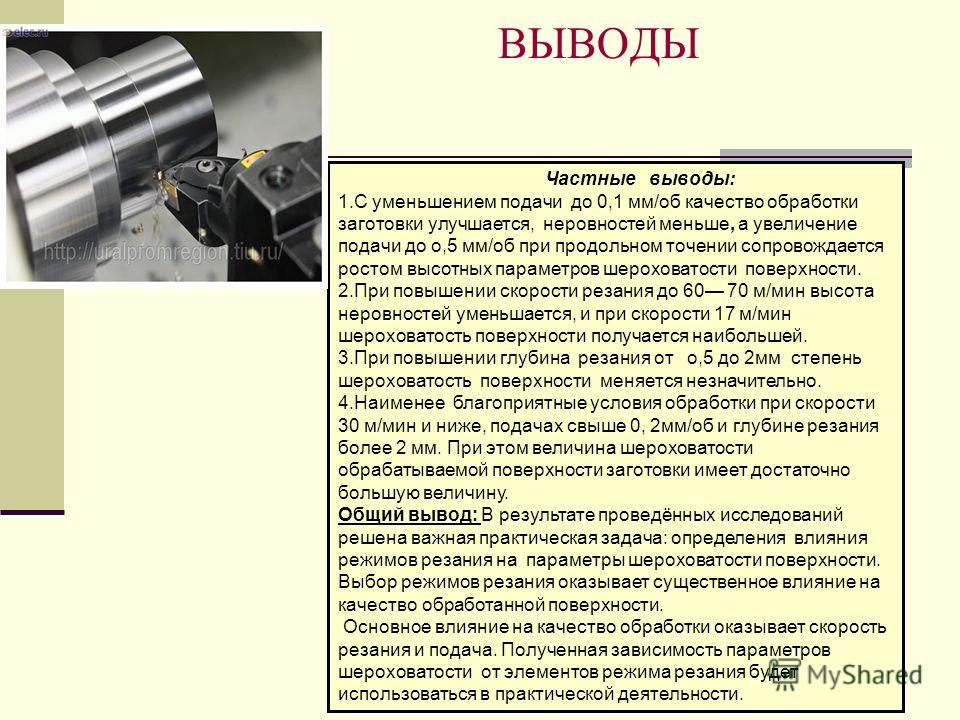

Требуемая чистота поверхности при обработке определяет оптимальную скорость токарного станка для данного процесса.

Выполнение токарной операции на высоких скоростях обычно рекомендуется для достижения гладкой поверхности.

Однако необходимо следить за тем, чтобы скорость не превышала определенного предела, вызывающего нежелательные вибрации в заготовке.

Эти вибрации могут повлиять на качество реза, поэтому скорость токарного станка ограничивается до определенного предела.

При обработке заготовки на высокой скорости токарного станка высокая скорость подачи приведет к грубым резам с плохой чистотой поверхности, поэтому рекомендуется поддерживать медленную скорость подачи для чистовых резов.

Материал заготовки

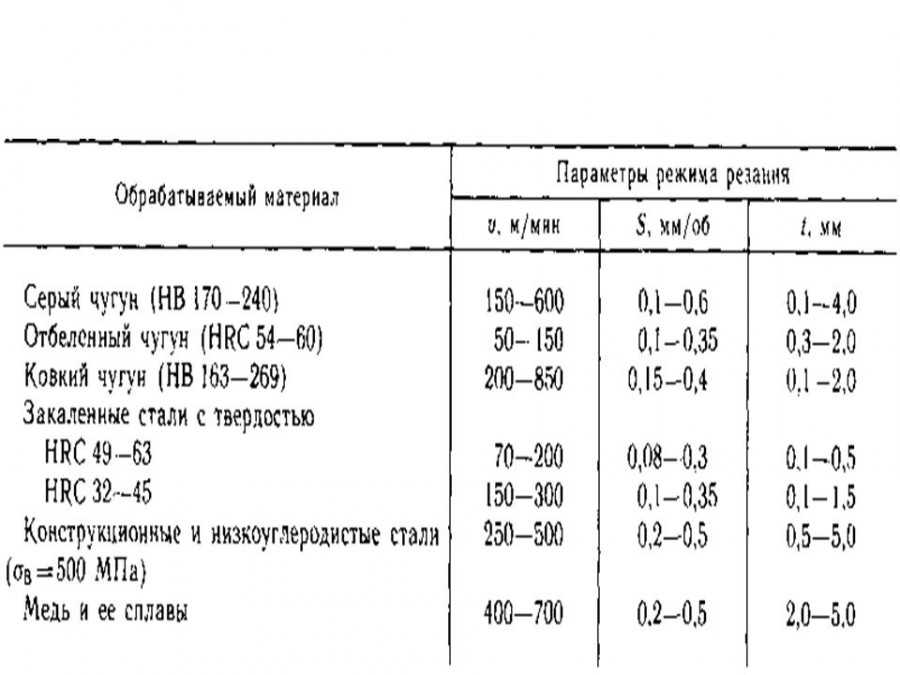

Тип материала, обрабатываемого на токарном станке, также влияет на оптимальную скорость токарного станка.

Как токарные станки по дереву, так и токарные станки по металлу производят высококачественные резы при высокой скорости вращения и медленной подаче.

Однако при работе с тяжелыми металлическими заготовками большого диаметра рекомендуется поддерживать высокий крутящий момент и низкую скорость, чтобы обеспечить сильное резание, необходимое для обработки металла.

Кроме того, при обработке металла на высоких скоростях выделяется большое количество тепла от трения, что делает необходимым использование смазочно-охлаждающей жидкости для предотвращения перегрева заготовки и режущего инструмента.

С другой стороны, при работе на токарном станке по дереву качество обрабатываемой древесины влияет на оптимальную скорость токарного станка.

Деградировавшая древесина или древесина с сучками с меньшей вероятностью выдержит высокую центробежную силу, действующую на нее при высоких оборотах.

Вращающаяся деревянная заготовка такого типа может расколоться во время обработки и нанести тяжелые травмы оператору.

Поэтому рекомендуется осмотреть заготовку и, руководствуясь своими соображениями, установить оптимальную скорость вращения токарного станка.

Геометрия заготовки

При токарной обработке деревянных заготовок с неправильной геометрией, например, квадратного бруска, режущий инструмент не поддерживает непрерывный контакт с поверхностью заготовки. Он обрабатывает края квадрата, после чего образуются прерывистые пустоты.

Он обрабатывает края квадрата, после чего образуются прерывистые пустоты.

Такой неравномерный контакт режущего инструмента с заготовкой может привести к высокой ударной нагрузке, повреждая заготовку и режущий инструмент. Как правило, такие заготовки рекомендуется вращать на высокой скорости, сохраняя небольшую глубину резания.

Вращение заготовки на высокой скорости обеспечивает прохождение пустоты под режущим инструментом за минимальное время, тем самым снижая ударную нагрузку.

Однако точение нестандартных заготовок на таких высоких скоростях требует строгого контроля для обеспечения равномерной и малой глубины реза на протяжении всего процесса.

Увеличение глубины резания приведет к усилению ударной нагрузки, которая может разрушить деревянную заготовку, в результате чего обломки на высокой скорости могут полететь в сторону оператора и причинить ему ущерб.

Выравнивание заготовки

Выравнивание заготовки относительно оси токарного станка – один из самых важных этапов в работе токарного станка.

Смещение даже на 1° может привести к сильным вибрациям заготовки, которые еще больше усиливаются при увеличении скорости вращения.

Поэтому важно идеально выровнять заготовку, чтобы минимизировать вибрации. Однако при обработке нестандартных заготовок добиться идеального выравнивания невозможно.

В таких ситуациях рекомендуется выровнять заготовку относительно центральной оси шпинделя токарного станка, вращать заготовку с постепенно увеличивающейся скоростью и определить скорость и конфигурацию выравнивания, которая вызывает наименьшие вибрации.

Материал режущего инструмента

Материал режущего инструмента определяет величину силы резания, которая может быть приложена к заготовке без заедания инструмента.

Твердосплавный инструмент более долговечен, чем инструмент из быстрорежущей стали и может использоваться для точения на сравнительно более высоких скоростях без ущерба для срока службы инструмента.

Тип токарного станка

Токарные станки в целом делятся на две основные категории: токарные станки по металлу и токарные станки по дереву.

Хотя токарные станки по дереву сравнительно меньше токарных станков по металлу, они спроектированы так, чтобы иметь более высокое соотношение скорости и крутящего момента, поскольку обработка дерева требует сравнительно меньшего крутящего момента, чем обработка металлов.

Как следствие, управление скоростью на токарных станках по дереву осуществляется с помощью электроники, что позволяет легко устанавливать различные скорости в соответствии с вашими задачами.

С другой стороны, токарные станки по металлу с редуктором/пультом обеспечивают фиксированные настройки скорости, которые вы можете выбрать самостоятельно.

Опасности связанные c обработкой на высоких скоростях:

Высокое число оборотов в минуту при токарной обработке обеспечивает более гладкие срезы и более быструю обработку, тогда почему не рекомендуется всегда использовать максимальную скорость токарного станка?

Высокая центробежная сила

Основной проблемой при обработке заготовки на высокой скорости является центробежная сила, которая действует на вращающуюся заготовку.

Эта сила тянет заготовку в сторону от вращающейся оси токарного станка. Она действует вдоль внешней поверхности заготовки, что может даже привести к разрушению слабой или дефектной заготовки.

Центробежная сила, действующая на заготовку, прямо пропорциональна квадрату скорости вращения шпинделя.

Поэтому даже незначительное увеличение числа оборотов приведет к четырехкратному увеличению центробежной силы, действующей на поверхность заготовки.

Кроме того, центробежная сила также увеличивается с увеличением диаметра заготовки.

Поэтому рекомендуется вращать большие заготовки на сравнительно меньшем числе оборотов, чем маленькие.

Сильное усилие резания

Токарные операции на токарном станке дают хорошее качество при обработке на высоких оборотах, но качество резания также зависит от таких факторов, как скорость подачи и глубина резания.

При обработке на таких высоких скоростях глубокий рез может привести к высокой ударной нагрузке, которая может повредить заготовку и режущий инструмент.

Это воздействие более опасно для токарных станков по дереву, так как они состоят из ручного режущего инструмента, и ударная нагрузка может передаться от ручного инструмента оператору и вызвать серьезные травмы.

Поэтому обработка на высоких скоростях рекомендуется только профессионалам, которые могут регулировать оптимальную скорость и подачу, сохраняя равномерную глубину резания на протяжении всего процесса.

Слабая фиксация

Существуют различные способы зажима заготовки на токарном станке.

В то время как цанги и патроны являются обычными зажимными устройствами для токарных станков по металлу, в токарных станках по дереву используются такие варианты зажима, как торцевые пластины, шпиндель и т.д.

Трехкулачковые или четырехкулачковые патроны – наиболее часто используемые способы зажима в большинстве токарных станков по металлу, например таких как револьверный токарный станок, где на заготовку должны быть приложены большие усилия резания.

Напротив, цанговые патроны используются на легких токарных станках по металлу.

Аналогично, при работе с деревянными заготовками торцевые патроны рекомендуются для тяжелых заготовок, так как они обеспечивают большую удерживающую силу для преодоления центробежной силы, действующей на заготовку.

Слабое удерживающее устройство, такое как шпиндель, подходит для небольших заготовок, так как оно обеспечивает сравнительно слабую удерживающую силу, которая не может преодолеть центробежное усилие на больших заготовках.

Эта большая центробежная сила может отсоединить заготовку от удерживающего устройства.

Поэтому рекомендуется всегда задействовать заднюю бабку токарного станка для обеспечения дополнительной силы удержания и минимизации вибраций.

Высокие вибрации

Высокая скорость вращения токарного станка приводит к сильным вибрациям, что в свою очередь приводит к плохой обработке поверхности.

Эти вибрации вызывают нежелательное трение инструмента о заготовку и иногда могут создавать большую ударную нагрузку, повышая риск несчастных случаев.

Основной причиной этих вибраций может быть легкая станина токарного станка, несбалансированная заготовка или биение шпинделя.

Поэтому важно обеспечить идеально выровненную заготовку и помнить о физических ограничениях вашего токарного станка при установке скорости вращения.

Часто задаваемые вопросы:

Какая скорость вращения токарного станка рекомендуется для токарной обработки дерева?

Как правило, для токарных работ по дереву рекомендуется скорость вращения около 1000 об/мин. Эта скорость считается безопасной и позволяет получать качественные резы с минимальным износом инструмента на большинстве пород древесины. Однако рекомендуется понимать поведение обрабатываемой породы древесины и соответственно регулировать скорость.

Могу ли я выполнять токарную обработку на скорости ниже рекомендуемой?

Да, вы можете выполнять токарные операции на скорости ниже рекомендуемой. Особенно при работе на токарных станках по дереву, где приходится манипулировать режущим инструментом вручную, рекомендуется устанавливать такую скорость, при которой вы будете чувствовать себя комфортно и обеспечивать требуемую чистоту поверхности.

Какая скорость предпочтительна для настольного токарного станка по дереву?

Как правило, большинство настольных токарных станков по дереву имеют максимальную скорость вращения шпинделя от 4000 до 6000 об/мин с переменной скоростью. Это обеспечивает возможность обработки различных пород древесины с высокой чистотой поверхности.

Заключение:

Скорость вращения токарного станка играет решающую роль в определении безопасности процесса и чистоты поверхности обработанной детали.

Увеличение скорости вращения шпинделя сверх определенного предела может привести к возникновению экстремальной центробежной силы, что ставит под угрозу безопасность процесса.

С другой стороны, увеличение скорости вращения поверхности приводит к более гладкому резу с высокой чистотой поверхности.

Кроме того, снижение поверхностной скорости ниже оптимального диапазона влияет на процесс резания, уменьшая силу реза, прилагаемую для удаления материала с заготовки, ухудшая качество реза.

Обе скорости взаимозависимы друг от друга, поэтому важно установить идеальный баланс, который обеспечит высококачественную резку при безопасной работе.

Механическая обработка акрилового стекла и поликарбоната

Механическая обработка акрилового стекла и поликарбоната

Обработка резанием

Для обработки акрилового стекла и поликарбоната подходит обыкновенное оборудование для обработки дерева и металлов. Все же следует обратить внимание на то, что для получения чистых поверхностей среза оборудование должно быть высокоскоростным и безвибрационным. Все машины, прежде всего шлифовальные станки и циркулярные пилы, должны быть оснащены вытяжной вентиляцией для отвода стружки и газа.

ПММА и ПК легко обрабатываются инструментами из высококачественной быстрорежущей стали или армированными твердыми сплавами, в особых случаях можно использовать алмазный инструмент. Рабочие режущие поверхности инструментов должны быть всегда остро заточены.

Поскольку пластмассы по сравнению с металлами имеют незначительную теплопроводность и устойчивость формы, применение систем охлаждения особенно важно. При отсутствии охлаждения возникает опасность перегрева, размягчения и деформации материала у поверхности среза. Кроме того, из-за недостаточного отвода тепла возникают напряжения в краевых зонах, что при неблагоприятных условиях ведет к повреждению обработанной детали.

к. они чаще всего содержат агрессивные по отношению к ПММА и ПК растворители.

к. они чаще всего содержат агрессивные по отношению к ПММА и ПК растворители.

Поверхности листов обычно защищены полиэтиленовой пленкой, которую необходимо сохранять до завершения механической обработки и удалять в кратчайшие сроки после завершения монтажа готового изделия. Если по какой-либо причине сохранение пленки невозможно или она отсутствует, следует в качестве вспомогательного средства использовать ткань или фетровые прокладки во избежание непреднамеренного царапанья.

Разметка отверстий, кромки разреза или контуров должна по возможности производиться на защитной пленке. Если пленка уже удалена, разметка осуществляется специальным карандашом прямо на поверхности листа. Другие средства разметки могут использоваться только при уверенности, что последующая обработка удалит следы этих инструментов. В противном случае листы с сохранившимся надрезом под нагрузкой сломаются.

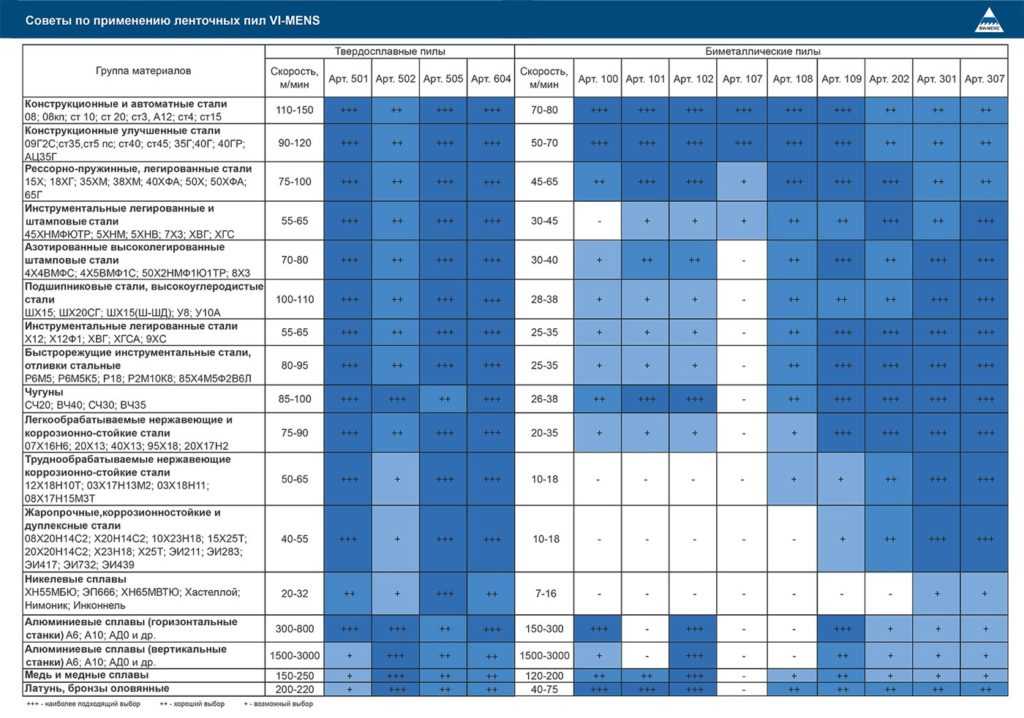

Пиление и надрезание

Акриловое стекло и поликарбонат чаще всего пилят циркулярной или ленточной пилами. Применение лобзиков и ручных пил также возможно.

Применение лобзиков и ручных пил также возможно.

Циркулярная пила

Для резки ПММА и ПК подходят циркулярные пилы с дисками исключительно с неразведенными зубьями. Применение лезвий из твердого сплава, с большим числом зубьев дает значительно более высокий результат, чем использование лезвий из высокопроизводительной быстрорежущей стали. Из опыта известно, что обработка будет еще более чистой, если использовать прямозубое лезвие из твердого сплава, углы каждого или каждого второго зуба которого затачиваются попеременно. Попеременная вогнутая заточка зубьев лезвий из быстрорежущей стали на деле доказала свои преимущества.

Таблица 1. Характеристики лезвий из твердого сплава

| Характеристики | Экструдированный ПММА | Литой ПММА | ПК |

| Угол наклона затылочной поверхности α | 15° – 20°

| 15° – 20°

| 15° – 20°

|

| Угол внутренней выточки γ | 0° – 5° | 0° – 5° | 0° – 5° |

| Скорость резания | 3000 м/мин.

| 3000 м/мин.

| 3000 – 4500 м/мин. |

| Шаг зубьев | 0 – 20 мм | 5 – 8 мм | 9 – 15 мм |

Для подачи должна применяться средняя установка. Это значит, что подача устанавливается так, чтобы у краев разреза не происходило отщепление материала. Слишком медленная подача может привести к значительному трению и излишнему нагреву кромок разреза.

Ленточная пила

Ленточная пила снабжена лезвиями со слегка разведенными зубьями. Это ведет к неровным кромкам разреза, что, как правило, требует последующей дополнительной обработки. Ширина ленты лезвия может быть от 3 до 13 мм. Количество зубьев должно быть 3 – 8 на каждый сантиметр длины ленты. Скорость резания может варьироваться от 1000 до 3000 м/мин.

Таблица 2. Характеристики лезвий из твердого сплава

| Угол наклона затылочной поверхности α | 30° – 40° |

| Угол внутренней выточки γ | 0° – 8° |

| Скорость резания | 1000 – 3000 м/мин. |

| Шаг зубьев | 3 – 8 мм |

Остроконечная пила

Для дополнительной обработки пластмасс и вырезания выемок и пазов хорошо себя зарекомендовала остроконечная пила. Кромки разреза получаются все же относительно грубыми и нуждаются в дополнительной обработке. Рекомендуется высокая скорость резания и средняя скорость подачи.

Ручная пила

Акриловое стекло и поликарбонат можно также обрабатывать мелкозубой ручной пилой – ножовкой и лучковой, а также лобзиком. При тщательной аккуратной работе возможно достичь хороших результатов.

При тщательной аккуратной работе возможно достичь хороших результатов.

Надрезание

На листах ПММА до 3 мм можно делать надрезы. Лист многократно надрезается подрезателем вдоль линейки или криволинейного шаблона по не слишком малому радиусу, а затем ломается. Прямые отрезки можно легко сломать на краю стола. Излом должен быть соответствующим образом обработан, например циклей.

Сверление

Для акрилового стекла можно применять спиральное сверло с двойным углом в плане (при вершине) 60° – 90° (в отличии от обычного 120°). Передний угол γ должен затачиваться в пределах от 4° до 90°. Только в этом случае сверло даст необходимый результат, и можно будет избежать выламываний около отверстий при выходе сверла из листа. Задний угол α должен быть величиной мин. 3°.

Таблица 3. Рекомендуемые параметры сверления

Рекомендуемые параметры сверления

| Характеристики | ПММА | ПК |

| Задний угол α | 3° – 8° | 5° – 8° |

| Передний угол γ | 0° – 4° | 3° – 5° |

| Угол заточки | 12° – 16° | ок. 30° |

| Скорость | 10 – 60 м/мин. | 10 – 60 м/мин. |

| Подача | 0,1 – 0,5 мм/об. | 0,1 – 0,5 мм/об. |

Чтобы получить гладкую поверхность края отверстия, необходима оптимальная комбинация скорости резания и подачи. В этом случае образуется равномерная сплошная стружка. При слишком высокой скорости вращения и/или слишком быстрой подаче образуется нерегулярная стружка, и отверстие не будет чистым. При низкой скорости вращения и/или медленной подаче наступает перегрев, влекущий за собой разрушение материала и плавление стружки.

При низкой скорости вращения и/или медленной подаче наступает перегрев, влекущий за собой разрушение материала и плавление стружки.

Охлаждение при сверлении особенно важно. При толщине материала от 5 мм необходимо пользоваться сверлильной или совместимой с ПММА смазочно-охлаждающей эмульсией. Для ПК (из-за возможного растрескивания) никогда нельзя использовать сверлильные эмульсии и масло для смазки и охлаждения режущего инструмента. В этом случае можно использовать сжатый воздух. Если в толстостенном материале сверлятся глубокие отверстия и подача регулируется вручную, рекомендуется время от времени вынимать сверло из отверстия во избежание перегрева.

Если сверлится тонкий лист, необходимо подложить твердую гладкую прокладку, чтобы избежать выламывания нижнего края отверстия. Сверло должно вводится медленно и осторожно. После входа в материал скорость подачи может быть постепенно увеличена и незадолго до пробивания нижнего края снова уменьшена.

Для работы с обрабатываемыми или встроенными деталями с помощью ручной дрели можно применить специальное сверло.

Специальные сверла и зенкерный инструмент

Ступенчатое сверло

Это врезное сверло гарантирует чистое и гладкое цилиндрическое отверстие. Каждой последующей сверлильной ступенью отверстие расширяется.

Коническое сверло

Дает слегка конические отверстия, но выламывание отверстия у выхода предотвращается.

Зенкерный инструмент

Особенно подходит для зачистки имеющихся отверстий, обеспечивая качественный отвод стружки с помощью наклонного отверстия.

Фрезерное сверло

Им можно получить простые глубокие отверстия.

Комбинированное сверло-зенковка

Этот многофункциональный зенкерный инструмент рекомендуется для зачистки, расточки и зенковки.

При применении любых специальных сверл следует обращать внимание на безупречное качество их острия. Во всех случаях (кроме фрезерного сверла) используются более низкие скорости вращения, чем при использовании спиральных сверл. В случае применения фрезерного сверла, напротив, скорости вращения часто превышают 10 000 об./мин.

Прорезание круглого отверстия

Отверстия большого диаметра в тонком листе можно легко прорезать следующим инструментом:

– эксцентриковым резаком;

– круглой пилой.

Для прорезания круглого отверстия можно использовать инструменты в стандартном исполнении.

Передние углы эксцентрикового резака для ПММА должны иметь значение 0°, для ПК – между 3° и 5°. Для получения чистых поверхностей среза полезно закрепить с нижней стороны материала тонкую твердую пластину. Прорезать круглое отверстие до 60 мм в диаметре можно с помощью специальной насадки, устанавливаемой в дрель. Центр круглого отверстия предварительно сверлится центровым сверлом для обеспечения стабильности прорезания отверстия.

Нарезание резьбы

Для всех видов пластиков при нарезании резьбы существует опасность разлома вследствие наличия надреза. Поэтому этот способ закрепления должен выбираться только в случае, когда другой альтернативы нет.

Для нарезки внутренней и внешней резьбы для всех материалов подойдут метчик и плашка. Из-за чувствительности материалов к надрезу, резьбы не должны быть с острыми краями. При нарезании резьбы в поликарбонате для смазки и охлаждения режущего инструмента недопустимо применение смазочных и охлаждающих масел. Для акрилового стекла должны применяться совместимые с материалом эмульсии и масло для смазки и охлаждения режущего инструмента. При последующем привинчивании следует обращать внимание на то, чтобы винты не имели масляной пленки.

При нарезании резьбы в поликарбонате для смазки и охлаждения режущего инструмента недопустимо применение смазочных и охлаждающих масел. Для акрилового стекла должны применяться совместимые с материалом эмульсии и масло для смазки и охлаждения режущего инструмента. При последующем привинчивании следует обращать внимание на то, чтобы винты не имели масляной пленки.

Отверстия должны быть незначительно больше, чем для стали. Во многих случаях полезно усилить внутреннюю резьбу с помощью резьбовой вставки из металла.

Фрезерование

С помощью фрезерного оборудования можно обработать края распила, сделать закругления, создать криволинейные контуры и снять кромку с формованной детали. Кроме того, фрезерованием можно удалить фланцы. При фрезеровании в противоположность пилению нет опасности выламывания нижнего края разреза, что уменьшает затраты на дополнительную обработку.

Для ПММА и ПК можно применять стандартные фрезерные станки по возможности с наиболее высокой скоростью резания (таблица 4). В качестве инструментов обычно применяются многолезвийные цилиндрические фрезы и крупнозубые двухлезвийные или даже врезные концевые фрезы, качественно удаляющие стружку.

Таблица 4. Рекомендуемые параметры фрезерования

| Характеристики | ПММА | ПК |

| Задний угол α | 2° – 10° | 5° – 10° |

| Передний угол γ | 0° – 5°

| до 10° |

| Скорость | 1000 – 2000 м/мин.

| 1000 – 2000 м/мин.

|

| Подача | до 0,5 мм/об. | до 0,5 мм/об. |

В обычном случае при фрезеровании акриловое стекло не нужно охлаждать. При применении многолезвийного инструмента большого диаметра охлаждение полезно, а при применении цилиндрических фрез – необходимо. Можно применять совместимые с ПММА эмульсии или масла для смазки и охлаждения режущего инструмента. Поликарбонат охлаждается сжатым воздухом.

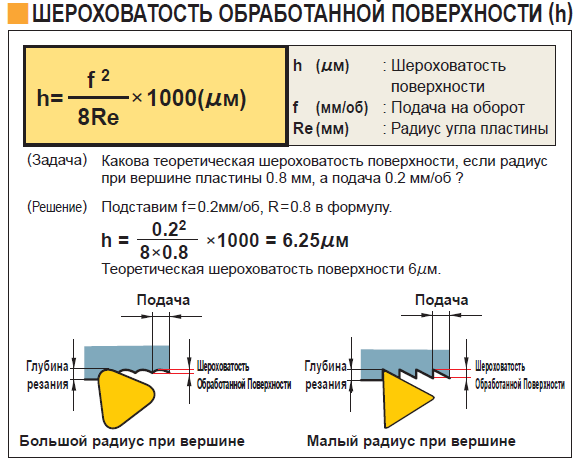

Токарная обработка

Акриловое стекло и поликарбонат можно обрабатывать на токарном станке подобно твердому дереву. Применяются также обыкновенные металлообрабатывающие токарные станки. Скорости обработки также должны быть высоки. Как ориентировочное значение действует следующее: скорость резания в десять раз выше, чем для стали. Для безупречного результата заточка резца имеет решающее значение. Особое внимание должно быть уделено переднему углу γ (таблица 5). Подобно тому, как при соблюдении условий сверления образуется непрерывная стружка, в процессе токарной обработки это также является определяющим фактором качества осуществляемого процесса. На это оказывают влияние скорость подачи, обработки и заточка инструмента.

На это оказывают влияние скорость подачи, обработки и заточка инструмента.

Таблица 5. Рекомендуемые параметры токарной обработки

| Характеристики | ПММА | ПК |

| Задний угол α | 5° – 10° | 5° – 10° |

| Передний угол γ | 0° – (-4)° | 0° – 5°

0° – 10° |

| Угол установки (угол режущего инструмента в плане)

| 15° – 45° | 45° – 60° |

| Скорость | 200 – 300 м/мин. | 200 – 300 м/мин. |

| Подача | 0,1 – 0,5 мм/об. | 0,1 – 0,5 мм/об. |

| Глубина резания | до 6 мм | до 6 мм |

Токарные резцы с поверхностью из твердого сплава хорошо подходят для грубой черновой обработки, глубина резания не должна превышать 6 мм. Для последующей чистовой обработки обычно используются инструменты из быстрорежущей стали.

Резцы должны быть с радиусом вершины не менее 0,5 мм. При еще больших радиусах вершины, т. е. при круглозаточенных резцах, одновременно с этим высокой скорости обработки, незначительной подаче и минимальной глубине резания обработанная начисто поверхность может без промежуточного шлифования сразу подвергаться полировке. Для охлаждения в данном случае также может применяться совместимая с акриловым стеклом эмульсия, а для поликарбоната – сжатый воздух.

Шлифование

С помощью шлифования и последующей полировки можно из шершавых и матовых кромок разреза получить высокоглянцевую прозрачную поверхность. Шлифование может осуществляться как вручную стандартной шлифовальной бумагой, так и машинным способом. Для машинного способа подходят вращающийся тарельчатый шлифовальный круг, качающийся шлифовальный или ленточно-шлифовальный станки. Сильного и длительного надавливания при шлифовании следует избегать, т. к. возникающее от трения тепло вызывает напряжения и повреждения поверхности. По этой же причине шлифование всегда должно осуществляться влажным способом.

Шлифование может осуществляться как вручную стандартной шлифовальной бумагой, так и машинным способом. Для машинного способа подходят вращающийся тарельчатый шлифовальный круг, качающийся шлифовальный или ленточно-шлифовальный станки. Сильного и длительного надавливания при шлифовании следует избегать, т. к. возникающее от трения тепло вызывает напряжения и повреждения поверхности. По этой же причине шлифование всегда должно осуществляться влажным способом.

В зависимости от глубины следов обработки или царапин на поверхности детали выбирается степень грануляции шлифовального средства. Чем глубже след обработки, тем грубее грануляция. Шлифование всегда должно осуществляться в несколько этапов со все более тонкой грануляцией.

Рекомендуется способ в три ступени:

• Грубо – грануляция 60

• Средне – грануляция 220

• Тонко – грануляция 400 – 600

При этом следует следить за тем, чтобы на каждой стадии были полностью удалены остатки предыдущей. Когда на завершающем этапе будут устранены все следы предшествующих, можно приступать к полированию.

Когда на завершающем этапе будут устранены все следы предшествующих, можно приступать к полированию.

Для поликарбоната можно применять мягкие керамические карборундовые шлифовальные круги, пластинчатые круги, контактные абразивные ленты и шлифовальную бумагу тонкой грануляции.

Полирование

Полирование – последняя стадия обработки для получения высокоглянцевой прозрачной поверхности. Кромки разреза отполировать легко, но полирования больших поверхностей следует избегать, т. к. идеально выполнить эту операцию очень трудно, и чаще всего следы окончательной обработки остаются заметными. Обычно для полирования применяются мази и пасты. После обработки следы полировальных средств необходимо тщательно удалить, споласкивая водой.

Машинное полирование осуществляется тремя методами:

• с помощью ленты, тканевого круга или сукна

• пламенем

• алмазосодержащими средствами

Первый способ

Поскольку войлок, тканевый круг и замша являются очень мягкими материалами, полируемые поверхности должны быть заранее обработаны начисто. В противном случае после полирования поверхность хоть и станет блестящей, все же оставшиеся царапины и внешние повреждения останутся заметными. При обработке краев подготовка к полированию производится циклей. Следует избегать обусловленного трением перегрева поверхности, провоцирующего термические повреждения.

В противном случае после полирования поверхность хоть и станет блестящей, все же оставшиеся царапины и внешние повреждения останутся заметными. При обработке краев подготовка к полированию производится циклей. Следует избегать обусловленного трением перегрева поверхности, провоцирующего термические повреждения.

Края и детали малого размера полируются преимущественно с помощью войлочных лент. Их легко закреплять и перемещать. Заготовка должна быть в постоянном вращении, чтобы неровности войлочных лент или тканевого круга не приводили к браку. Оптимальная скорость движения войлочной ленты – около 20 м/сек.

Тканевые круги наилучшим образом подходят для полирования больших криволинейных поверхностей. Подобные круги представляют собой пакеты материала (фланели, например), в которых слои ткани расположены как можно менее плотно, чтобы создать возможность отвода тепла трения с помощью вентиляции. Скорость перемещения по наружному диаметру полировального круга должна быть между 20 и 40 м/сек. Если достигнутый машинной обработкой глянец недостаточен, можно дополнительно дополировать поверхность вручную мягкой, не оставляющей ворса тканью или ватой с применением полировальной эмульсии.

Если достигнутый машинной обработкой глянец недостаточен, можно дополнительно дополировать поверхность вручную мягкой, не оставляющей ворса тканью или ватой с применением полировальной эмульсии.

Второй способ

При полировании акрилового стекла пламенем сварочной горелки, например, несмотря на то, что чистовая обработка не осуществляется, края тем не менее должны быть освобождены от остатков предыдущих обработок и прилипшей стружки. Поскольку следы предшествующих фрезерования или пиления после огневой обработки еще видны, этот экономически выгодный способ годится только в тех случаях, когда к полируемой поверхности не предъявляются высокие требования. Полирование пламенем толстых деталей может вызвать высокие поверхностные напряжения. Неаккуратная работа может привести к попаданию пламени на поверхность заготовки за кромкой разреза и к связанным с этим термически обусловленным напряжениям в материале. При дальнейшей обработке или при последующем применении они могут вызвать образование трещин, если материал окажется в контакте с растворителями или чистящими средствами.

При дальнейшей обработке или при последующем применении они могут вызвать образование трещин, если материал окажется в контакте с растворителями или чистящими средствами.

Третий способ

Алмазное полирование подходит для осуществления серийных работ. При использовании этого метода нет необходимости в предшествующей чистовой обработке. Резание и полирование осуществляются в ходе одной операции. Для данного способа используются высококачественные прецизионные инструменты и оборудование. Это могут быть фрезерные ножевые головки с минимум двумя алмазами в режущем инструменте либо оснащенные алмазным режущим элементом резцы. Следует обращать внимание на качественное удаление стружки. Оборудование должно работать без вибраций во избежание появления дефектов на поверхности детали. При полировании алмазом возникают острые края, которые целесообразно снять циклей.

Таблица 6. Результаты отдельных методов полирования

| Метод | тканевый круг и фетровая лента | полирование пламенем | полирование алмазным инструментом |

| Качество обработанной поверхности | очень хорошее | среднее | от хорошего до очень хорошего |

| Напряжения | средние | очень высокие | средние |

| Затраты времени | от высоких до очень высоких | низкие | низкие |

| Капиталовложения | средние | высокие | очень высокие |

Для поликарбоната полирование поверхности достаточно проблематично, только обработка пламенем имеет смысл.

Татьяна Дементьева

инженер-технолог

Скорость токарного станка по дереву – Как определить правильную скорость

Многие начинающие токари задают вопрос: «Как быстро я должен работать на токарном станке?». Читайте дальше и, надеюсь, вы поймете, как ответить на вопрос. Удивительно, но многие токари не могут дать прямого ответа и прибегают к комментариям типа «как кажется правильным» или «включите, пока не завибрирует». Первый из этих ответов на самом деле не помогает новичку-токарю, потому что ему еще предстоит развить чувство того, что кажется правильным, а второй таит в себе опасность, если заготовка хорошо сбалансирована, потому что вы можете не получить какой-либо значительной вибрации до тех пор, пока не будет безопасно. рабочая скорость значительно превышена.

Имеет ли значение скорость?

Зачем нужно ограничивать скорость токарного станка? Есть два ответа на этот вопрос: первый — ограничить вибрацию разбалансированной детали, и это может быть решающим фактором, если баланс значителен. Второй ответ заключается в том, что вращение чего-либо создает центробежную силу, которая пытается разорвать объект на части. Если в древесине есть какие-либо дефекты (заметные или нет), чрезмерная скорость может вызвать достаточно центробежной силы, чтобы заставить заготовку сломаться. Это может привести к тому, что потенциально большие и тяжелые куски дерева станут снарядами, нанося урон всем и каждому на своем пути, так что будьте осторожны! Также стоит помнить, что центробежная сила, создаваемая вращением заготовки, пропорциональна квадрату скорости (об/мин). Это означает, что удвоение скорости приведет к четырехкратному увеличению центробежной силы; утроение скорости приведет к девятикратному увеличению центробежной силы и так далее. Легко понять, как превышение скорости может привести к аварии.

Второй ответ заключается в том, что вращение чего-либо создает центробежную силу, которая пытается разорвать объект на части. Если в древесине есть какие-либо дефекты (заметные или нет), чрезмерная скорость может вызвать достаточно центробежной силы, чтобы заставить заготовку сломаться. Это может привести к тому, что потенциально большие и тяжелые куски дерева станут снарядами, нанося урон всем и каждому на своем пути, так что будьте осторожны! Также стоит помнить, что центробежная сила, создаваемая вращением заготовки, пропорциональна квадрату скорости (об/мин). Это означает, что удвоение скорости приведет к четырехкратному увеличению центробежной силы; утроение скорости приведет к девятикратному увеличению центробежной силы и так далее. Легко понять, как превышение скорости может привести к аварии.

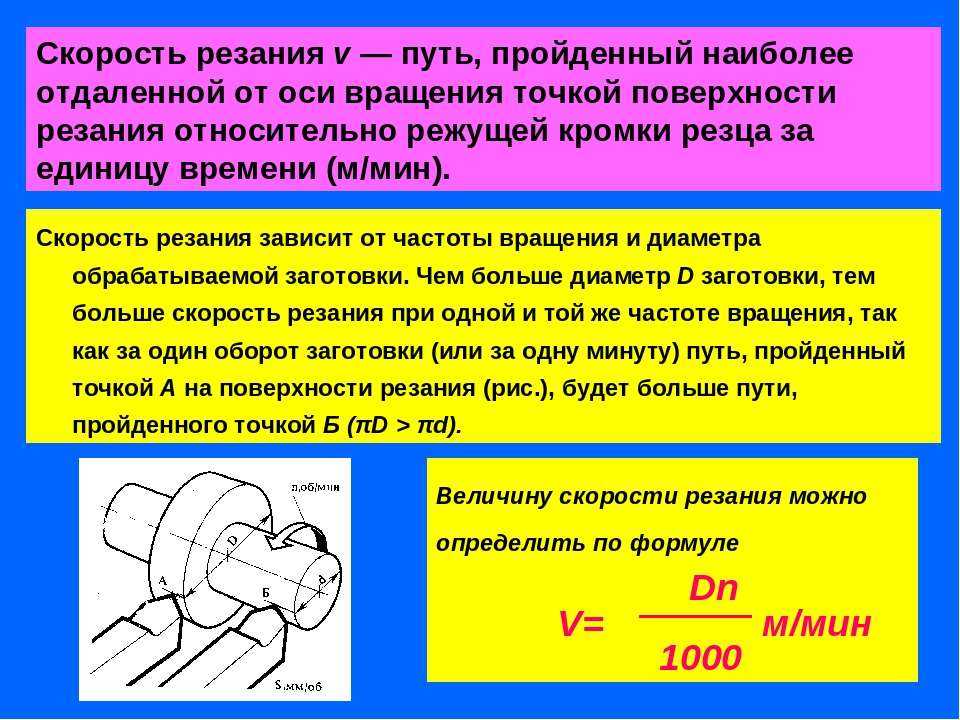

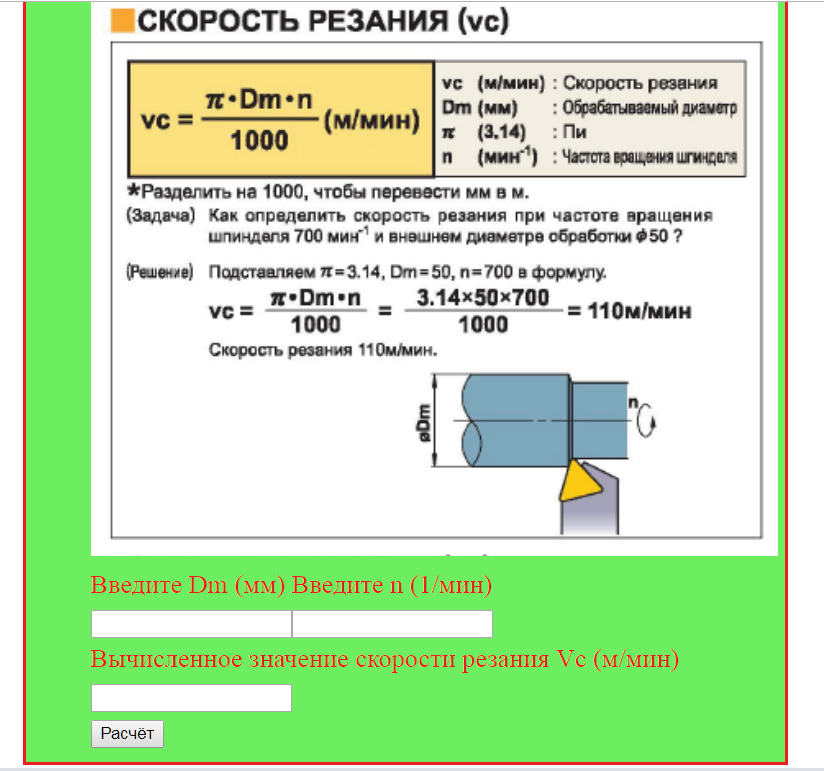

Рассчитать правильную скорость

Как рассчитать безопасную скорость для запуска токарного станка? Ответ на этот вопрос довольно прост: если вы работаете в имперских единицах измерения, разделите 6000 на диаметр заготовки в дюймах, чтобы рассчитать низкую скорость вращения, и разделите 9000 на высокую скорость вращения. Например, для заготовки диаметром 3 дюйма скорость будет составлять от 2000 до 3000 об/мин, а для заготовки диаметром 10 дюймов — от 600 до 900 об/мин. Если вы хотите, чтобы это было просто, просто используйте деление на 6000 (игнорируйте 9).000 бит!).

Например, для заготовки диаметром 3 дюйма скорость будет составлять от 2000 до 3000 об/мин, а для заготовки диаметром 10 дюймов — от 600 до 900 об/мин. Если вы хотите, чтобы это было просто, просто используйте деление на 6000 (игнорируйте 9).000 бит!).

Если вы работаете с метрическими единицами измерения, разделите 15000 на диаметр заготовки в сантиметрах, чтобы вычислить число оборотов в минуту. Ниже приведены примеры скоростей для диапазона диаметров до 24 дюймов.

| Диаметр заготовки (дюймы) | Скорость (об/мин) | Скорость 2 (об/мин) |

|---|---|---|

| 1 | 6000 | |

| 2 | 3000 | 4500 |

| 3 | 2000 | 3000 |

| 4 | 1500 | 2250 |

| 5 | 1200 | 1800 |

| 6 | 1000 | 1500 |

| 7 | 857 | 1286 |

| 8 | 750 | 1125 |

| 9 | 667 | 1000 |

| 10 | 600 | 900 |

| 11 | 545 | 818 |

| 12 | 500 | 750 |

| 13 | 462 | 692 |

| 14 | 429 | 643 |

| 15 | 400 | 600 |

| 16 | 375 | 562 |

| 17 | 353 | 529 |

| 18 | 333 | 500 |

| 19 | 316 | 474 |

| 20 | 300 | 450 |

| 21 | 286 | 429 |

| 22 | 273 | 409 |

| 23 | 261 | 391 |

| 24 | 250 | 375 |

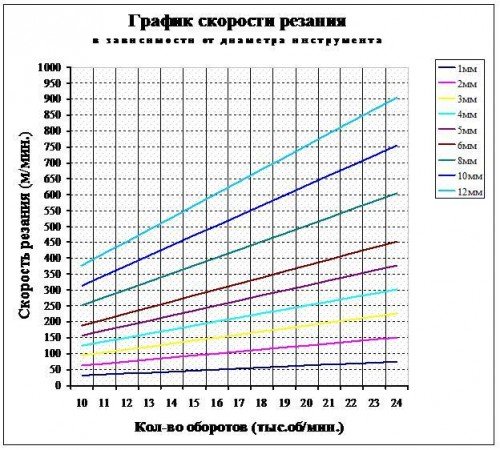

График показывает зависимость скорости от диаметра (в дюймах). Для любого диаметра выберите скорость между двумя линиями.

Для любого диаметра выберите скорость между двумя линиями.

Что делать, если есть вибрация?

Как упоминалось ранее, главным соображением является сведение вибрации к минимуму за счет ограничения скорости токарного станка, поэтому в случае сильной вибрации (обычно вызванной разбалансированной заготовкой) скорость должна быть достаточно низкой, чтобы свести вибрацию к минимуму. . Это может быть значительно меньше расчетной безопасной скорости.

Рекомендуемая скорость токарной обработки по дереву – Основы токарной обработки по дереву

В общем, шпиндели…то есть кусок между центрами (не чаши) нужно крутить на более высоких скоростях. Но только если вас устраивает такая скорость. Поэтому, если вы точите деревянные ручки или подсвечник, вы можете использовать скорость токарного станка выше 2000 об/мин.

Скорость токарного станка по дереву для

Ручки для токарных инструментов

Например, если я делаю ручки для некоторых инструментов, я буду использовать ветку дерева или небольшой ствол дерева, обычно шириной около 3 дюймов, и помещаю его между центрами . Я использую черновую выемку для начала и скорость 600 об / мин или около того, пока не сбиваю все высокие точки. Затем вы можете увеличить скорость и сделать рукоятку пустой при скорости от 1000 до 2000 об/мин .

Я использую черновую выемку для начала и скорость 600 об / мин или около того, пока не сбиваю все высокие точки. Затем вы можете увеличить скорость и сделать рукоятку пустой при скорости от 1000 до 2000 об/мин .

Это то, что мне удобно… учитывая мои навыки, мои инструменты и мой токарный станок!

Скорость токарного станка по дереву для

Токарная обработка деревянных чаш

При токарной обработке чаши существует множество вариантов, которые следует учитывать при токарной обработке заготовки чаши. Ваша чаша сбалансирована или разбалансирована? Если у вас есть кусок дерева необычной формы на токарном станке, вы не можете быстро его повернуть, иначе токарный станок будет ходить по полу.

Тип токарного станка определяет скорость токарного станка

Скорость токарного станка по дереву также определяется типом вашего токарного станка. Он крепкий и тяжелый или маленький и легкий. Часто вам нужно утяжелить токарный станок или прикрутить его к полу.

Тип древесины будет определять скорость станка

Не забывайте о типе и состоянии древесины. Сухая древесина обычно твердая и с трудом поддается формовке. Вы почти должны использовать более высокую скорость , но по моему опыту, сухая и твердая древесина на высокой скорости вызывает больше несчастных случаев. Итак, я держу скорость на низком уровне, и если чашечный долото не работает, я пробую большой отбойник.

Сторонник высоких скоростей токарного станка по дереву

Я помню, как смотрел видео, в котором парень точил несколько чаш. Он был опытным токарем, но был сторонником использования быстрых… быстрых… скоростей точения. Он сказал, что инструмент работает лучше всего, и у вас есть лучший опыт. Ну… не я, я только начал, и здравый смысл подсказывает мне не позволять этому куску дерева лететь так быстро, как я только могу ( использовать медленную скорость ), и что я должен соблюдать крайнюю осторожность при вдавливании инструмента в дерево …. . на любой скорости, но, конечно, не на высокой скорости .

. на любой скорости, но, конечно, не на высокой скорости .

Токарный станок по дереву с регулируемой скоростью

Если вы еще не приобрели токарный станок по дереву, вам следует подумать о том, чтобы приобрести токарный станок по дереву с регулируемой скоростью. Это даст вам максимальный контроль над скоростью токарной обработки дерева. В противном случае вы застрянете на одной скорости или будете менять ремни, чтобы получить разные скорости.

Я рекомендую Laguna Tools MLAREVO 1836 Revo Lathe , 18″/36″, черный сплошной токарный станок с регулируемой скоростью. Но если вы покупаете новый токарный станок, сравните характеристики токарного станка по дереву Laguana со всем, что вы покупаете.

Laguna Revo 1836 Токарный станок хороший шаг вперед, если вы ищете хороший токарный станок по дереву!

Это всего лишь мое мнение о скорости токарного станка.

Регулируйте скорость в зависимости от вашего опыта и комфорта.