Скорость резания при токарной обработке формула: Формула режимов резания на токарном станке

alexxlab | 08.07.1991 | 0 | Разное

Как скорость резания токарного станка влияет на шероховатость поверхности детали

Главная / ЧПУ станок / Обработка резанием / Как скорость резания токарного станка влияет на шероховатость поверхности детали

Как скорость резания токарного станка влияет на величину микронеровностей при точении коррозионностойких сталей изучалась в Волгоградском государственном техническом университете. В лаборатории кафедры «Автоматизация производственных процессов» ВолгГТУ был проведен ряд экспериментов по токарной обработке сталей марок 14Х17Н2, ЭИ961, 20Х13 твердосплавными режущими пластинами ТТ7К12, Т15К6, Т5К10, GC4225, ВК8. В процессе исследований проводились замеры сигнала термоЭДС предварительного пробного рабочего хода, как интегральной теплофизической характеристики каждой сменной контактной пары и величины шероховатости поверхности детали (Ra). Для начала дадим определение скорости резания и раскроем это понятие.

Скорость резания на токарном станке

Скорость резания токарного станка

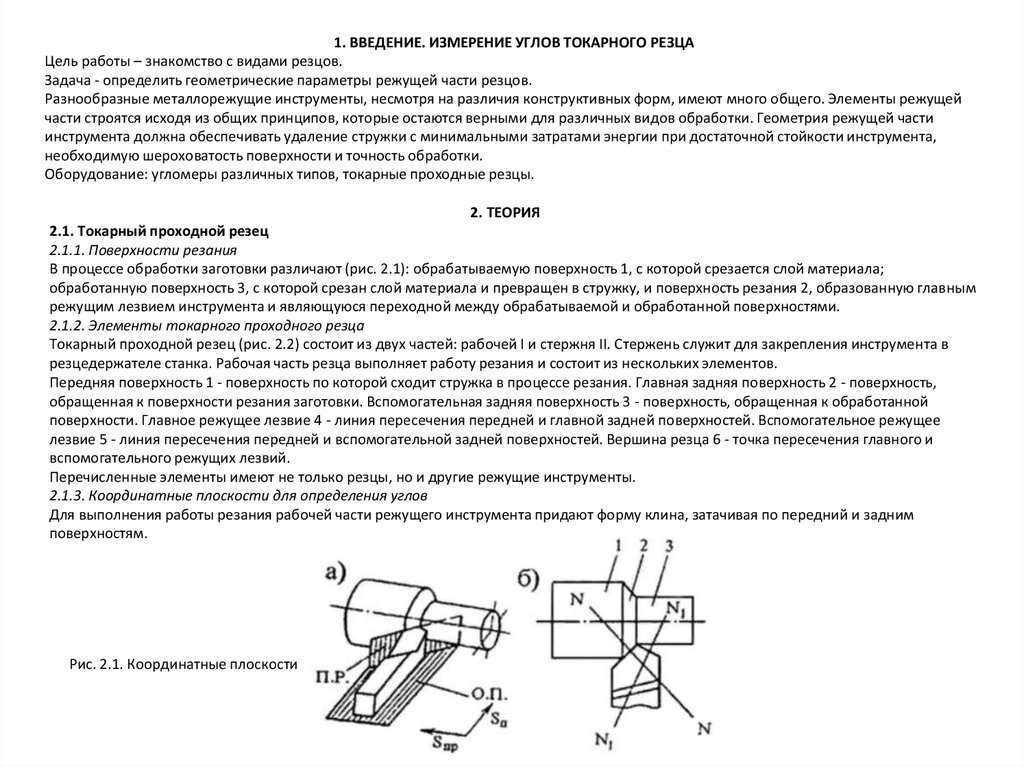

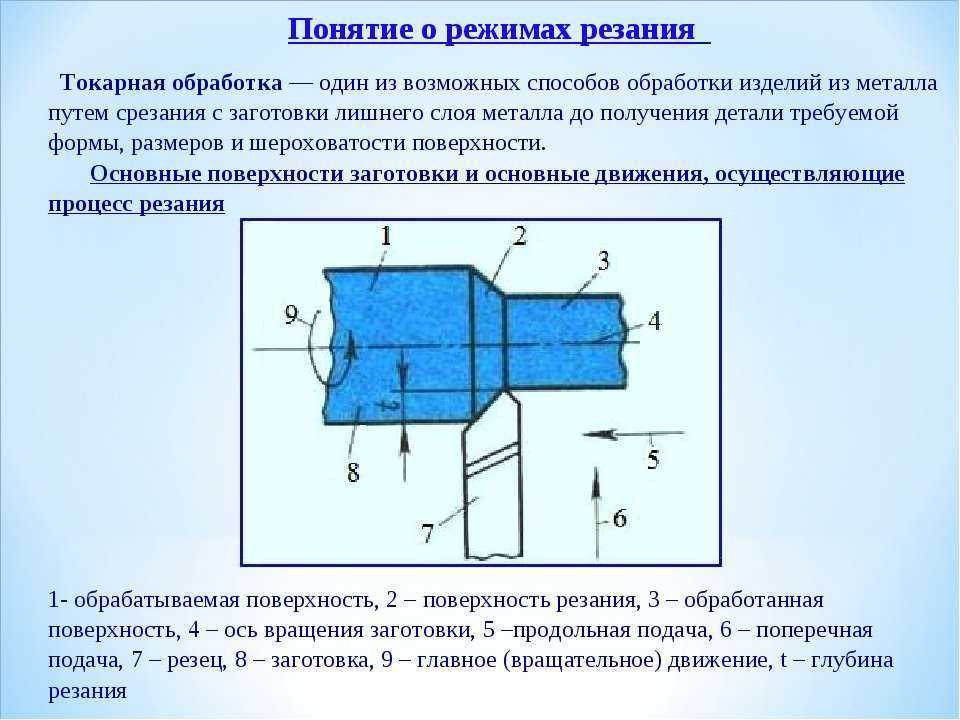

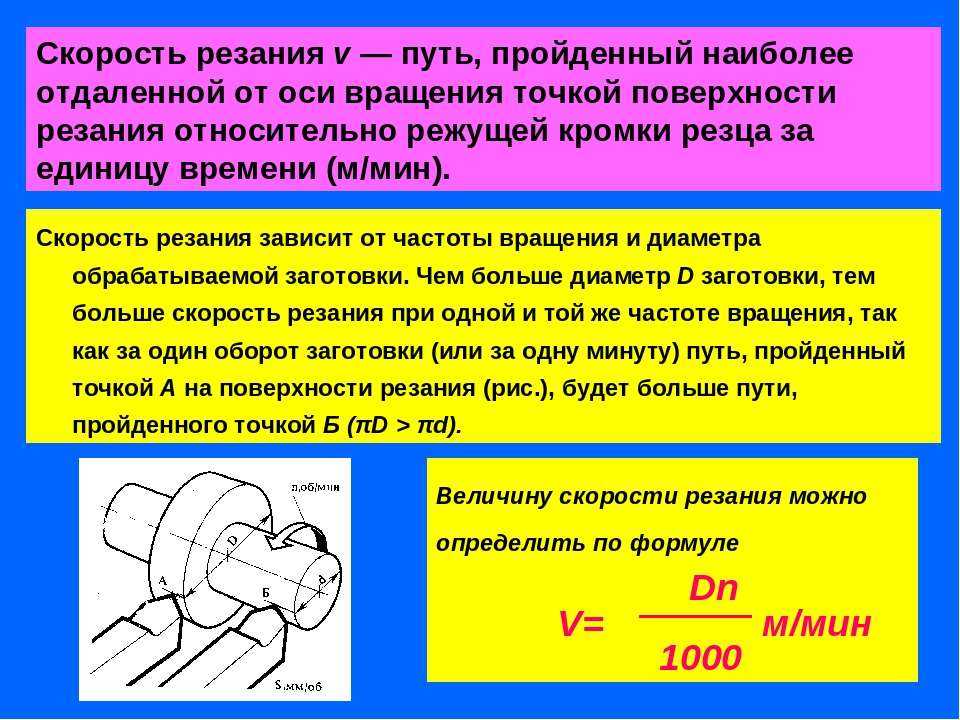

Каждая точка обрабатываемой поверхности детали (рис. 1), например точка А, проходит в единицу времени, например в одну минуту, некоторый путь. Длина этого пути может быть больше или меньше в зависимости от числа оборотов в минуту детали и от ее диаметра, и определяет собой скорость резания. Скоростью резания называется длина пути, который проходит в одну минуту точка обрабатываемой поверхности детали.

Каждая точка обрабатываемой поверхности детали (рис. 1), например точка А, проходит в единицу времени, например в одну минуту, некоторый путь. Длина этого пути может быть больше или меньше в зависимости от числа оборотов в минуту детали и от ее диаметра, и определяет собой скорость резания. Скоростью резания называется длина пути, который проходит в одну минуту точка обрабатываемой поверхности детали.Скорость резания измеряется в метрах в минуту и обозначается буквой V. Для краткости вместо слов «метров в минуту» принято писать м/мин.

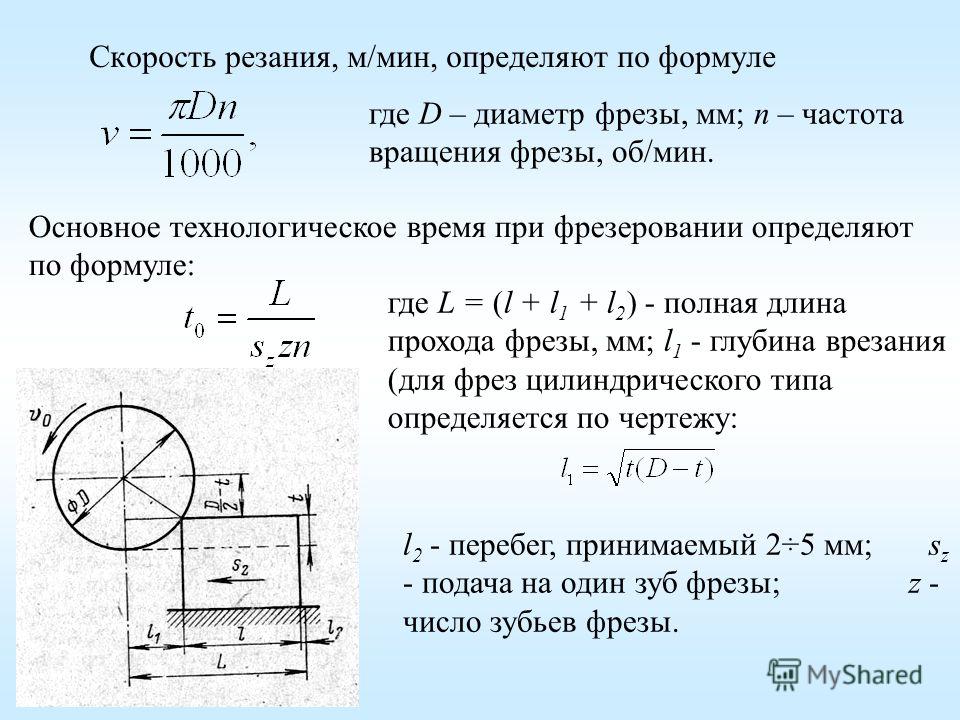

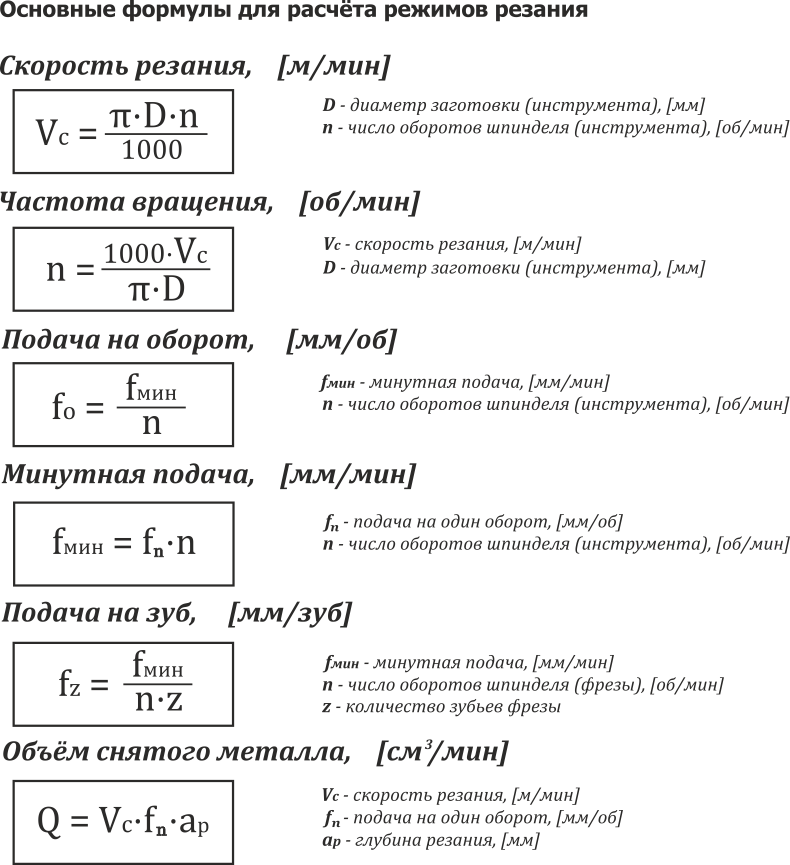

Скорость резания при точении находится по формуле:

V=(πDn)/1000,

где V — искомая скорость резания в м/мин; π — отношение длины окружности к ее диаметру, равное 3,14; D — диаметр обрабатываемой поверхности детали в мм; n — число оборотов детали в минуту.

Произведение πDn в формуле должно быть разделено на 1000, чтобы найденная скорость резания была выражена в метрах.

Формула эта читается так: скорость резания токарного станка равна произведению длины окружности обрабатываемой детали на число оборотов ее в минуту, разделенному на 1000.

Пример 1. Обрабатываемый на станке вал делает 300 об/мин. Диаметр заготовки вала 50 мм. Какова скорость резания?

По формуле находим: V=(πDn)/1000=(3,14*50*300)/1000=47,1м/мин

Определение числа оборотов в минуту детали данного диаметра, которое она должна делать при принятой скорости резания, производится по формуле

n=(100V)/(πD)

Пример 2. Вал, заготовка которого имеет диаметр 50 мм, должен быть обработан при скорости резания 47,1 м/мин. Сколько оборотов в минуту должен делать вал?

По формуле находим: n=(100V)/(πD)=(1000*47,1)/(3,14*50)=300 об/мин

Рис. 1.

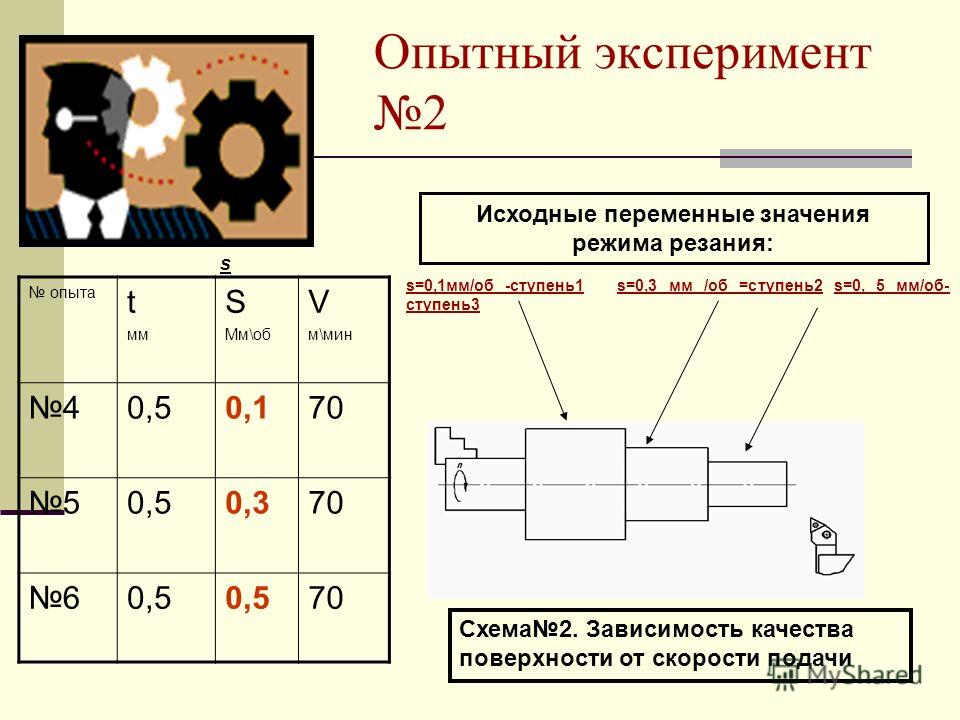

Итоги эксперимента замеров скорости резания на токарном станке

По итогам экспериментов в диапазоне изменения скорости резания 10-90 м/мин при глубине резания 1 мм, подаче 0,11 мм/об было выявлено, что на скоростях резания V = 30-50 м/мин, показатель шероховатости поверхности детали достигал минимального значения, а с дальнейшим увеличением скорости резания V > 50 м/мин, снова возрастал (рис. 2).

2).

Рис. 2. – График изменения шероховатости поверхности Ra от скорости резания при токарной обработке контактных пар: 14Х17Н2-ТТ7К12; ЭИ961-GC4225; ЭИ961-Т15К6; 20Х13-GC4225

Первое, что обращает на себя внимание, это одинаковый характер изменения шероховатости и составляющей силы резания Py в исследуемом скоростном диапазоне (см. “Сила резания при токарной обработке нержавеющей стали

“, рис. 3 и 4) при обработке коррозионностойких сталей.Чем вызван такой неоднозначный характер изменения шероховатости обработанной поверхности детали от скорости резания токарного станка? С позиций условной схемы стружкообразования это можно предположительно объяснить наличием нароста на передней грани инструмента, как указывает А.И. Исаев в работе “Микрогеометрия поверхности при токарной обработке”, рассматривая влияние рабочих параметров процесса токарной обработки и геометрии инструмента на высоту микронеровностей при обработке конструкционных сталей. Он указывает на отрицательную роль нароста металла на передней поверхности инструмента на качество обработанной поверхности в диапазоне низких скоростей. Однако, полученные экспериментальные зависимости высоты микронеровностей в низком диапазоне скоростей токарной обработки нержавеющих сталей нельзя объяснить влиянием классического нароста хотя бы потому, что одинаковое значение величины шероховатости поверхности детали (4 мкм) при обработке, например, стали 14Х17Н2 (

Он указывает на отрицательную роль нароста металла на передней поверхности инструмента на качество обработанной поверхности в диапазоне низких скоростей. Однако, полученные экспериментальные зависимости высоты микронеровностей в низком диапазоне скоростей токарной обработки нержавеющих сталей нельзя объяснить влиянием классического нароста хотя бы потому, что одинаковое значение величины шероховатости поверхности детали (4 мкм) при обработке, например, стали 14Х17Н2 (

Рис. 3. Механизм образования микронеровности при точении c позиций перераспределения тепла между инструментом и стальной заготовкой

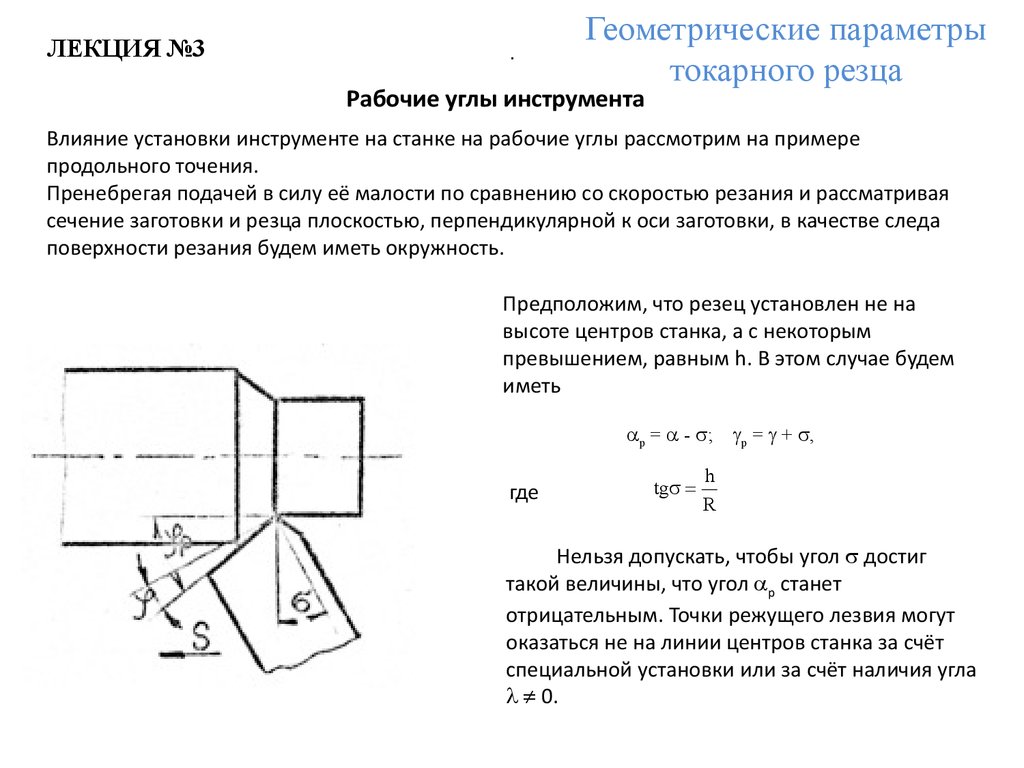

«Нестандартный» характер изменения высоты микронеровностей от скорости резания токарного станка в низком диапазоне скоростей с позиций реальной схемы резания Н. В. Талантова объясняется наличием в зоне контактных пластических деформаций так называемой зоны относительного застоя (см. “ Сила резания при токарной обработке нержавеющей стали“, рис. 8), изменяющей по аналогии с наростом передний угол резца γ в пределах его отрицательного значения.

В. Талантова объясняется наличием в зоне контактных пластических деформаций так называемой зоны относительного застоя (см. “ Сила резания при токарной обработке нержавеющей стали“, рис. 8), изменяющей по аналогии с наростом передний угол резца γ в пределах его отрицательного значения.

Образование зоны относительного застоя, начиная с определённой скорости резания, увеличивает «условный» передний угол инструмента в пределах его отрицательного значения. Как следствие, это приводит к увеличению высоты микронеровностей. При дальнейшем увеличении скорости резания (температуры в зоне резания) зона относительного застоя уменьшается, уменьшается и значение условного переднего угла, что приводит к уменьшению высоты микронеровности. В интервале 30-40 м/мин зона относительного застоя исчезает и дальнейший рост шероховатости поверхности детали при увеличении скорости резания во втором скоростном диапазоне происходит по другому механизму, связанному с увеличением теплопроводности сталей от температуры.

Статьи по станкам ЧПУ

Более 1000 статей о станках и инструментах, методах обработки металлов на станках с ЧПУ.

Предыдущая статья

Следующая статья

Режимы резания, глубина и формула скорости © Геостарт

Рубрика: Инструменты и оборудование

Одной из операций, сопровождающих изготовление деталей на токарных станках, является фрезерование. Важное значение в этом процессе имеют такие параметры, как глубина и скорость резания. Необходимые значения ищутся с помощью формул и подбираемых под каждую деталь или изделие режимов. Далее, подробно разберем, что представляют собой режимы резания при фрезеровании.

Этапы обработки

Детали изготавливаются из прутков, имеющих разное сечение и форму: квадратные, шестигранные, круглые и другие. Если необходимо снять слой материала, который превышает по объему саму деталь, то стараются использовать заготовки в виде отливок или поковок.

Обработка деталей на станках производится в несколько этапов:

- Первой стадией является черновая обдирка будущей детали;

- Снимается значительный по объему слой материала;

- Далее, следует сделать чистовую обработку материала.

Важный момент при обработке деталей: в зависимости от того, насколько высокая точность требуется для изготовления детали, черновую обработку можно произвести на очень мощном и не самом точном станке, а вот уже чистовую обдирку можно делать на прецизионном станке, хоть и менее мощном.

Глубина резания

При черновой обдирке материалов производят снятие значительного объема с поверхности заготовки. Толщина снимаемого слоя при обработке цилиндрических поверхностей есть глубина резания. Вычислить же ее можно по формуле вида t=(D-d)/2. Когда идет подрезание торцевых поверхностей, то значение глубины резания такая же, как и толщина материала, снимаемого с поверхности заготовки.

При этом глубина отрезки мало влияет на скорость. Выбирается она в соответствии с износостойкостью резца, мощностью резцового механизма и при условии отсутствия паразитных вибраций. Если же они возникают, то следует уменьшить скорость подачи режущего инструмента до полного успокоения конструкции.

Скорость резания

Черновая обдирка заготовки предполагает вычисление скорости отрезки . Для этого применяют формулу скорости резания: Vc=(pi*Dm*n)/1000. В этой формуле следующие обозначения:

- Vc — скорость отрезки, измеряется как метры в минуту;

- Pi — постоянная, равняется 3,14;

- Dm — максимальный диаметр заготовки, рассчитываемый в миллиметрах;

- n — число оборотов шпинделя в оборотах за одну минуту.

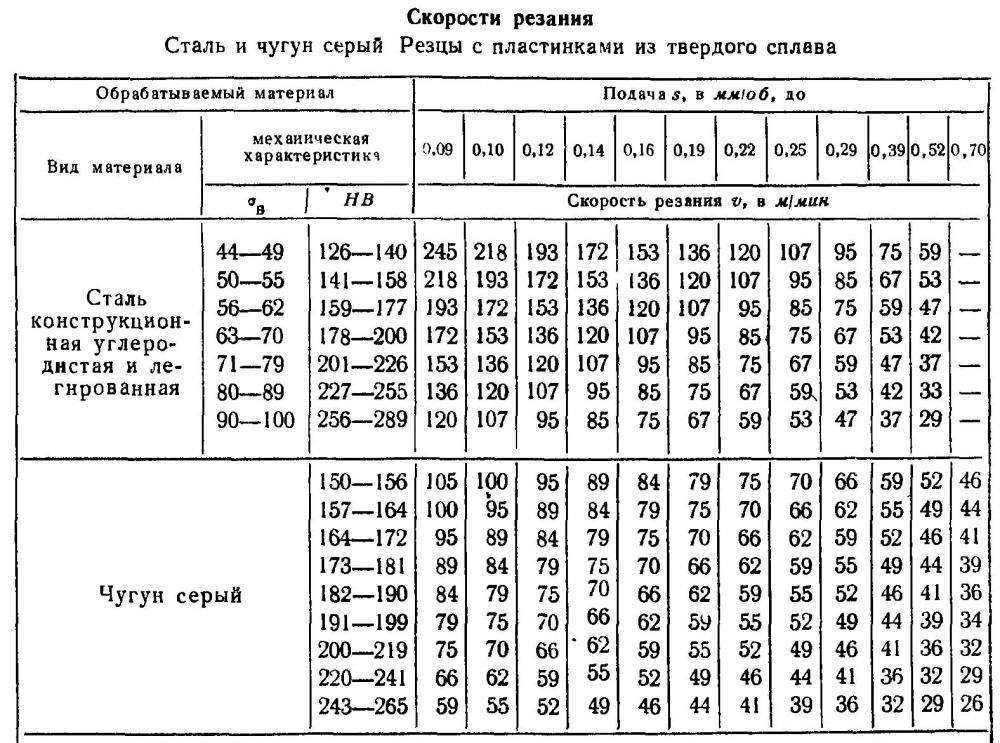

В этой формуле является очевидным, что с ростом диаметра заготовки растет и скорость резания при условии постоянного числа оборотов шпинделя. При токарной обработке также важно учитывать твердость материала обработки и самого резца. Пример: имеется углеродистая сталь с твердостью порядка 200 H. B. Резцы твердого сплава требуют скорости резания 200 метров в минуту.

Пример: имеется углеродистая сталь с твердостью порядка 200 H. B. Резцы твердого сплава требуют скорости резания 200 метров в минуту.

Согласно формуле для оборотов шпинделя n=(1000*Vc)/pi*Dm , при заготовке в 40 миллиметров и скорости отрезания порядка 100 метров в минуту число оборотов должно составлять 790 оборотов в минуту. В реальных же условиях данный показатель равняется 700 оборотам. Если же заготовка обладает диаметром в два раза больше, то число оборотов уменьшается до 160 в минуту.

Правила черновой обработки

Как и любая технологическая операция, черновая обработка материалов требует соблюдения определенных правил. Перечислим основные правила чернового точения:

- При выборе глубины резания следует помнить, что ее значение не превышает 2/3 ширины режущей кромки;

- Черновая обдирка производится в несколько этапов;

- Обдирочным должен быть проходной резец;

- Первый проход по длине должен составлять размер поверхности детали без учета одного миллиметра;

- Как только произвели обдирку проходным резцом, необходимо с помощью подрезного резца поработать с торцом.

Соблюдая эти несложные правила, вы сможете произвести качественную первую обработку деталей и быть уверенными в качестве производства.

Контроль размеров

Токарная обработка сопровождается контролем линейных и диаметральных размеров детали. При обоих видах обработки чаще всего используют штангенциркуль. Также для диаметральных размеров при чистовой обработке необходимо воспользоваться микрометром и мерными скобами. В зависимости от того, насколько сложное производство, могут применяться и другие инструменты, уровни, специальные линейки, динамометры и другие. Производить контроль размеров необходимо несколько раз, чтобы определить отклонения и на этом основании решить вопрос о дальнейшей судьбе изделия.

Обработка детали является очень важным моментом в производстве изделия. Данная операция должна производиться со всей тщательностью и согласно нормам. При черновой и чистовой обработке важно учитывать формулы для скорости и глубины резания. Это позволит изготовить качественную и надежную деталь, которая обработана по всем правилам и нормам.

Это позволит изготовить качественную и надежную деталь, которая обработана по всем правилам и нормам.

автор Михайлов Иван |

Геодезические измерения: виды, классификация и характеристики.

Пример заполнения страницы журнала измерения направлений

Геодезические сети, классификация и способы их развития

Калькулятор расчета

цен на кадастровые

работы

Расчитать

Бетонная лестница своими руками: с какими трудностями придется столкнуться, расчет и пошаговый процесс

Какую выбрать шлифовальную машину эксцентрикового типа: обзор лучших эксцентриковых шлифмашин

Какую выбрать щеточную шлифмашину: рейтинг из ТОП-13 лучших моделей

Расчет режимов резания

Приложение Расчет режимов резания предназначено для:

- автоматизированного расчета параметров обработки материалов;

- расчета вспомогательного времени на основной переход технологической операции разрабатываемого техпроцесса;

- редактирования и создания новых алгоритмов и методик расчета режимов резания;

- подбора инструмента из каталога SANDVIK ПОЛИНОМ:MDM.

Система состоит из трех отдельных модулей:

- Расчет режимов резания;

- Конфигуратор режимов резания;

- Подбор инструмента Sandvik.

Модуль Расчет режимов резания может быть запущен как самостоятельное приложение Windows, так и из техпроцесса САПР ТП ВЕРТИКАЛЬ.

Возможности модуля:

- расчет режимов резания для различных видов обработки;

- расчет вспомогательного времени;

- гибкая подстройка результатов расчетов;

- графическое представление обработки;

- отладка алгоритмов расчета.

Основные формулы и методики расчета использованные в системе взяты из следующих изданий:

- А.Д. Локтев, И.Д. Гущин, В.А. Батуев и др. Общемашиностроительные нормативы режимов резания: Справочник в 2-х томах. — М.: Машиностроение, 1991.

- Режимы резания металлов. Справочник. Под ред. Ю.В. Барановского.

Изд. 3-е, переработанное и дополненное. М., “Машиностроение”, 1972.

Изд. 3-е, переработанное и дополненное. М., “Машиностроение”, 1972. - Кащук В. А., Верещагин А. Б. Справочник шлифовщика. — М.: Машиностроение, 1988. — 480 с.: ил.

Приложение позволяет производить расчет режимов резания для следующих видов обработки:

- шлифование;

- зубообработка;

- нарезание резьбы метчиком, плашкой и винторезной головкой;

- обработка отверстий осевым инструментом;

- разрезка материалов;

- фрезерная обработка;

- нарезание резьбы резцом;

- токарная обработка.

Для каждого вида обработки возможно назначение различных блоков расчета для различных типов технологических операций.

Исходные данные для расчета:

- операция;

- материал;

- станок;

- режущий инструмент;

- режущая часть;

- вспомогательный инструмент,

могут быть получены из САПР ТП ВЕРТИКАЛЬ или выбраны в ручную из соответствующих каталогов и групп справочников ПОЛИНОМ:MDM.

Также для расчета требуется ввести различные геометрические параметры и параметры обработки:

- припуск;

- глубина резания;

- количество проходов.

Для чистовой обработки необходимо ввести точность и шероховатость поверхности, параметры заготовки после термообработки — твердость и прочность, а также ввести условия обработки:

- использование СОЖ;

- состояние обрабатываемой поверхности;

- жесткость системы и т.д.

Для удобства назначения геометрических параметров для выбранного блока расчета система отображает схему обработки.

Для введенных исходных данных получаем следующие результаты расчета, в нашем случае для точения поверхности на токарном станке:

- подачу;

- скорость резания;

- число оборотов шпинделя;

- силу и мощность резания;

- стойкость инструмента.

Для полученных результатов система позволяет производить ручную корректировку подач и числа оборотов шпинделя согласно возможностей указанного оборудования.

Полученные результаты, при необходимости, возможно сохранить в отдельном файле. А если расчет был запущен из техпроцесса САПР ТП ВЕРТИКАЛЬ данные расчета могут быть переданы и сохранены в файле разрабатываемого документа техпроцесса. При этом при изменении параметров технологической операции, например при изменении инструмента или оборудования, система производит автоматический перерасчет с новыми параметрами.

Для разработки новых и редактировании методик из поставки всегда требуется проводить отладку введенного алгоритма. Для этого система предлагает в специализированном окне «Отладка алгоритма» возможность пошагового выполнения алгоритма с функцией контроля промежуточных результатов.

Модуль Конфигуратор режимов резания

Расчет режимов резания осуществляется в соответствии с алгоритмами а табличными данными, описание которых хранится в базе данных системы.

Для редактирования этих данных существует отдельное приложение — Конфигуратор режимов резания.

Приложение позволяет производить создание новых и редактирование имеющихся алгоритмов и данных для расчета режимов резания для различных видов обработки применяемых на предприятии.

Модуль Подбор инструмента Sandvik

Входящий в состав приложения модуль подбора инструмента позволяет для операций сверления и фрезерования решать задачи подбора инструмента Sandvik из системы управления НСИ ПОЛИНОМ:MDM с учетом характеристик обрабатываемого материала, геометрических параметров обрабатываемого элемента, условий крепления, вида смазочно-охлаждающей жидкости, а также назначения режимов обработки для него и расчета вспомогательного времени, связанного с переходом.

Модуль интегрирован с системой САПР ТП ВЕРТИКАЛЬ. Исходные данные для расчета режимов резания получает из описания технологического перехода техпроцесса САПР ТП ВЕРТИКАЛЬ. Результаты работы приложения могут быть переданы в проект техпроцесса САПР ТП ВЕРТИКАЛЬ.

Видео «Расчет режимов резания»

Стоимость и условия приобретения ПО доступны у официальных представителей: https://ascon. ru/products/1279/purchase/offices/ . Обратитесь в ближайшее представительство АСКОН по телефону или e-mail и для вас подготовят коммерческое предложение.

ru/products/1279/purchase/offices/ . Обратитесь в ближайшее представительство АСКОН по телефону или e-mail и для вас подготовят коммерческое предложение.

Наши специалисты помогут подобрать приложения, необходимые для эффективного решениях ваших задач и запустить их в работу. Научат быстро и правильно работать в профессиональном ПО и проконсультируют по вопросам, возникающим при использовании.

Служба технической поддержки и обучения: https://support.ascon.ru/

Формула для расчета процесса резки|A.L.M.T. Corp.

Расчет токарной обработки

Расчет токарной обработки [Расчет скорости резания и скорости вращения]

(1) Расчет скорости вращения по скорости резания

VC:Скорость резания(м/мин)

Dm:Диаметр заготовки( мм)

n:скорость шпинделя(мин -1 )

(2) Расчет скорости резания по скорости вращения

Dm:диаметр заготовки(мм)

n:скорость шпинделя(мин -1 )

VC: скорость резания (м/мин)

Расчет токарной обработки [Расчет требуемой мощности]

VC: скорость резания (м/мин)

f: скорость подачи (9000 9 мм/об) AP : Глубина разрезания (мм)

кс. : Удельная сила разрезания (MPA)

: Удельная сила разрезания (MPA)

η : Эффективность машины (0,7 ~ 0,85)

ПК : Чистая потребность в мощности (кВт)

h stughtser Расчет токарной обработки [Расчет силы резания]

KC:Удельная сила резания(МПа)

Q : Область чипа (мм 2 )

P : )

p: Сила резания (кН)

Расчет токарной обработки [Расчет шероховатости обрабатываемой поверхности]

f: Скорость подачи (мм/об) )

Расчет токарной обработки [Расчет количества отвода стружки]

VC:Скорость резания (м/мин)

ap: глубина резания (мм)

f: скорость подачи (мм/об)

Q: количество отводимой стружки (см 3 /мин)

Расчет токарной обработки [Расчет времени обработки (005)]

(1) Расчет по скорости шпинделя

L:Длина обработки(мм)

f:Скорость подачи(мм/об)

n:Скорость шпинделя(мин.

(2) Расчет скорости резания

L:Длина обработки(мм)

f:Подача(мм/об)

Dm:Внешний диаметр обрабатываемого материала(мм)

VC:Скорость резания(м/мин)

T:Время обработки(сек) (мм/об)

n: скорость шпинделя (мин. -1 )

-1 )

D1: макс. диаметр обрабатываемого материала (мм)

D2: мин. диаметр обрабатываемого материала (мм)

T: время обработки (сек.)

Расчет токарной обработки [Расчет времени обработки (отрезание)]

f:Скорость подачи(мм/об)

n:Скорость шпинделя(мин -1 )

D1:Макс. диаметр обрабатываемого материала (мм)

T: время обработки (сек)

Расчетные формулы фрезерования

Расчетные формулы фрезерования [Расчет скорости резания]

(1) Расчет скорости резания

DC:Диаметр фрезы (0809) 900 мм n:Скорость вращения(мин -1 )

VC:Скорость резания(м/мин)

(2) Расчет скорости вращения

VC:Скорость резания(м/мин)

DC:Диаметр фрезы(мм)

n:Скорость вращения(мин -1 ) минута

fz: скорость подачи на зуб (мм/зуб)

Z: количество зубьев (шт.)

n: скорость вращения (мин -1 )

Vf: скорость подачи в минуту (м/мин)

(2) Подача на зуб

Vf: Скорость подачи в минуту (м/мин)

Z:Количество зубьев (шт. )

)

n:Скорость вращения(мин -1 )

fz:Подача на зуб(мм/т) Ширина резания(мм)

Vf:Скорость подачи в минуту(мм/мин)

ap:Глубина резания(мм)

Q:Количество съема стружки(см 3 /мин)

Расчетные формулы потребляемая мощность]

ae:Ширина резания(мм)

apГлубина резания(мм)

KC: удельная сила резания (МПа)

vf: скорость подачи стола в минуту (мм/мин)

η: КПД станка (около 0,75)

Pc: потребляемая мощность (кВт) количество удаления стружки

Q 90 (см 3 /мин)

KC:Удельная сила резания(МПа)

η:КПД станка (около 0,75)

Pc:Потребляемая мощность(кВт)

PCC0s08]5 [Расчет требуемой мощности PC0s08] :Потребляемая мощность (кВт)H: Требуемая мощность (л.с.)

Формулы расчетов с энмиллингом

(1) Расчет скорости резания

DC : Диаметр Endmill (MM)

N: Скорость шнура ) Расчет скорости шпинделя

VC:Скорость резания(м/мин)

DC:Диаметр концевой фрезы(мм)

n:Скорость шпинделя(мин -1 )

(1) Скорость подачи в минуту

f:Подача на зуб(мм/об)

n:Скорость шпинделя(мин -1 )

Vf: Скорость подачи в минуту (м/мин)

(4) Расчет скорости подачи в минуту (2)

Z: Количество зубьев (шт. )

)

n: Скорость вращения шпинделя (мин. 9001) -1 )

fz:Подача на зуб(мм/зуб)

Vf:Подача в минуту(м/мин)

(5) Расчет подачи на оборот

n:Скорость шпинделя(мин – мин. 1 )

Vf:Подача в минуту(м/мин)

f:Подача на зуб(мм/об)

(6) Расчет подачи на зуб (1)

f:Подача на оборот(мм/об)

Z:Количество зубьев (шт.)

fz:Подача на зуб(мм/т)

(7) Расчет подачи на зуб (2)

Vf:Подача в минуту(м/мин)

n:Скорость шпинделя(мин -1 )

Z:Количество зубьев (шт.)・Расчет ширины паза концевой фрезы

RE:Радиус сферического конца(мм)

ap:Глубина резания(мм)

D1:Ширина паза(мм)

Формулы расчета бурения

(1) Расчет скорости резки

DC : Диаметр сверления (мм)

N : Скорость шпинделя (мин -1 )

VC : Скорость разрезания (M/MIN) 9000

(2009

: Скорость резки (M/MIN) 9000

(2009

VC ) Расчет скорости шпинделя

VC:Скорость резания(м/мин)

DC:Диаметр сверла(мм)

n:Скорость шпинделя(мин -1 )

(3) Скорость подачи в минуту

f:Подача на зуб(мм/об)

n:Скорость шпинделя(мин -1 )

Vf:Подача в минуту(м/мин)

(4) Расчет подачи на оборот

n:Скорость шпинделя(мин -1 )

Vf м/мин)

f:Подача на зуб(мм/об)

(5) Расчет времени резания

H:Глубина сверления(мм)

Vf:Подача в минуту(м/мин)

T:Время резки(мин)

- Свяжитесь с нами

- Запросы по электронной почте

- Для отправки формы по электронной почте

- Вопросы по телефону

- Для офиса продаж

Калькулятор скорости вращения шпинделя

Создано Rahul Dhari

Отзыв Стивена Вудинга

Последнее обновление: 16 декабря 2021 г.

- Что такое скорость вращения шпинделя? Что такое скорость подачи?

- Как рассчитать скорость подачи и скорость вращения шпинделя?

- Пример: Использование калькулятора скорости вращения шпинделя

- Часто задаваемые вопросы

Калькулятор скорости вращения шпинделя поможет вам определить подходящую скорость и скорость подачи для выполнения любой токарной или фрезерной операции. Эти сверхмощные станки являются основой обрабатывающей промышленности и используются для процессов удаления материала , таких как токарная обработка, торцевание, фрезерование, чистовая обработка, накатка, накатка и т. д.

Для выполнения указанных операций они должны работать на правых скоростях шпинделя , а также скорость подачи для сохранения точности размеров заготовки и готового изделия. В статье объясняется, что такое скорость шпинделя и , как рассчитать скорость шпинделя и расчет скорости подачи . После примера упражнения вы сможете рассчитать скорость вращения шпинделя для фрезерных или токарных операций.

После примера упражнения вы сможете рассчитать скорость вращения шпинделя для фрезерных или токарных операций.

Что такое скорость шпинделя? Что такое скорость подачи?

Скорость шпинделя определяется как скорость вращения шпинделя станка. В токарных станках или станках с ЧПУ заготовка крепится к патрону, который крепится к шпинделю. Помимо токарного станка, шпиндель удерживает сверла в патроне, шлифовальные круги и фрезерные или формовочные инструменты. Инструмент будет регулярно изнашиваться из-за взаимодействия с заготовкой в процессе удаления материала. скорость шпинделя влияет на чистоту поверхности заготовки, а также на долговечность режущего инструмента .

Скорость шпинделя Н с , в об/мин , для станка, работающего на скорости резания В , в м/мин , определяется по формуле скорости шпинделя: s = V * 1000 / (π * D)

, где D – это диаметр заготовки в мм . Приведенное выше уравнение используется для расчета скорости шпинделя для фрезерования или других процессов удаления материала. Скорость шпинделя также влияет на скорость подачи

Приведенное выше уравнение используется для расчета скорости шпинделя для фрезерования или других процессов удаления материала. Скорость шпинделя также влияет на скорость подачи F r в м/мин для операций механической обработки. Скорость подачи определяется как количество материала, подаваемого в инструмент по длине в единицу времени . Формула расчета подачи для станка с зубьями Z задается уравнением:

F r = N s * F t * Z где F t – подача на зуб в мм .

Как рассчитать скорость подачи и скорость вращения шпинделя?

Для расчета скорости шпинделя:

- Введите диаметр детали,

D. - Заполните скорость резания ,

V. - Калькулятор скорости шпинделя ЧПУ вернет скорость шпинделя 904:00 .

Для расчета скорости подачи:

- Введите количество зубьев ,

Z. - Вставьте подачу на зуб ,

F t. - Калькулятор скорости вращения шпинделя вернет скорость подачи .

Пример: Использование калькулятора скорости шпинделя

Найдите скорость шпинделя для фрезерования стальной заготовки диаметром 20 мм. Примите скорость резания V равной 5 м/мин. Также определите скорость подачи для одного зуба с подачей на зуб 10 мм.

Для расчета скорости вращения шпинделя:

- Введите диаметр детали,

D = 20 мм. - Введите скорость резания ,

V = 5 м/мин. - Используя формулу скорости шпинделя :

N s = V * 1000 / (π * D) N s = 5 * 1000 / (π * 20) = 79,58 об/мин 5 900 тариф на фрезеровку. Чтобы использовать формулу расчета скорости подачи:

Чтобы использовать формулу расчета скорости подачи:- Введите количество зубьев ,

Z = 1. - Вставьте подачу на зуб ,

F t = 10 мм. - Скорость подачи

F R = N S * F T * Z F R = 79,58 * 0,01 * 1 = 0,7958 M/MIN 0430 = 79,58 * 0,01 * 1 = 0,7958 M/MIN 4458 * 0,01 * 1 = 0,7958 M/MIN . ?Число оборотов шпинделя в минуту называется скоростью шпинделя.

Как рассчитать скорость вращения шпинделя?

Для расчета скорости шпинделя:

- Умножьте скорости резания на 1000.

- Разделить произведение на длину окружности заготовки/инструмента.

Что такое скорость подачи?

Скорость подачи заготовки в инструмент или наоборот. Измеряется как длина заготовки за единицу времени.

Как рассчитать скорость подачи?

Скорость подачи можно рассчитать по:

- Умножьте на количество зубьев на длину подачи на зуб.

- Умножьте на скорость вращения шпинделя.

Rahul Dhari

Диаметр детали (D)

Скорость резания (V)

Количество зубьев (Z)

Подача на зуб (Fₜ)

/зуб

9 90ₛ 9 Скорость вращения шпинделя (N (Fᵣ)

Посмотреть 114 похожих строительных калькуляторов

Кондиционер BTUAАлюминиевый весУгловой разрез… 111 еще

Калькулятор формулы токарной обработки — автоматически рассчитывает поверхность в футах в минуту (SFM), оборотах в минуту (об/мин), скорости подачи в дюймах за оборот, скорости подачи в дюймах в минуту и скорости съема металла в кубических дюймах в минуту

Калькулятор формулы токарной обработки — вычисляет автоматически для поверхностных футов в минуту (SFM), число оборотов в минуту (об/мин), скорость подачи в дюймах на оборот, скорость подачи в дюймах в минуту, скорость съема металла в кубических дюймах в минуту

|