Скорость резания при токарной обработке таблица – Режимы резания при токарной обработке: расчет и выбор

alexxlab | 17.10.2019 | 0 | Разное

Режимы резания при токарной обработке: таблицы, формула

На протяжении многих лет токарная обработка металлических и иных деталей остается одной из основных операций в металлургическом производстве. Со временем меняются технологии, на заводах внедряются современные станки с ЧПУ, однако суть остается неизменной – только грамотно выбранные параметры резания на агрегатах позволяют достичь нужного результата.

Оглавление:

- Что важно знать о режимах

- Расчет скорости

Виды и режимы работы токарных станков

Токарная работа на станках остается наиболее востребованным способом получения большинства изделий. Применение в этих целях более современных методов оправдано далеко не всегда ввиду их высокой стоимости.

Для получения различных деталей применяются те или иные токарные станки:

- с ЧПУ (числовым программным управлением), благодаря которым удается достичь наивысшего качества и высокой скорости обработки поверхностей заготовок. Точение на данных агрегатах осуществляется с точностью до микронных долей, что обеспечивается за счет тонкой компьютерной настройки необходимых параметров;

- лоботокарные, позволяющие вытачивать конические и цилиндрические детали нестандартных размеров;

- револьверно-токарные, служащие для точения элементов из калиброванных прутков;

- карусельно-токарные, используемые для создания заготовок больших диаметров;

- токарно-винторезные, которые служат по большей части для обработки деталей цилиндрической формы.

В зависимости от материала подбирается тот или иной режим резки при токарной обработке, включающий в себя совокупность таких важных параметров, как:

- вес изделия;

- глубина воздействия;

- допустимая скорость.

Все эти величины определяются специалистами с использованием нормативных документов и специализированных справочников. Прежде всего, следует внимательно изучить рекомендуемые в таблицах значения, чтобы выбрать оптимальные.

Режимы резания как при расточке внутренних диаметров, так и при обработке наружных поверхностей заготовок, должны назначаться с обязательным учетом возможностей агрегата и режущего инструмента. От правильности их выбора непосредственно зависит качество и скорость изготовления деталей.

При подборе характеристик операции резания важно определиться с выбором резака. Подбор осуществляется в зависимости от типа и материала исходной заготовки. Подачу резца назначают, исходя из необходимой скорости вращения шпинделя. Чем выше обороты, тем меньше должна быть ее величина. В противном случае металлическая деталь может перегреться и расплавиться.

Скорость резания при чистовой и черновой обработке различна. В последнем случае она несколько ниже, а подача, соответственно, выше. Чистовые проходы при резании осуществляются в режимах, обеспечивающих максимальную степень точности. Наиболее качественно эту операцию позволяют выполнить станки, оснащенные ЧПУ, имеющие бесчисленное множество эксплуатационных преимуществ.

Каждый раз затрачивать много времени на тщательное изучение немалого количества справочных таблиц, особенно в производственных условиях, когда необходимо успеть вовремя выполнить заказ, нецелесообразно. Какой бы токарный станок ни использовался при работе, все параметры резания взаимозависимы. При смене величины одного все остальные характеристики режимов резания, включая подачу и скорость, обязательно станут другими.

В связи с этим любая обработка осуществляется по специально разрабатываемым аналитическим и расчетным методикам. Все прописанные в нормативах параметры вычисляются посредством различных эмпирических формул. Точность обеспечивается благодаря известным характеристикам:

- величины подачи;

- частоты вращения шпинделя;

- мощности агрегата.

В отдельных случаях необходимо также учитывать ряд других величин, оказывающих влияние на обработку поверхностей изделий.

Современные предприятия для проведения данных вычислений применяют специальные программы. Работнику достаточно только ввести вручную известные характеристики, и на экране компьютера сразу отобразятся все искомые параметры. Использование программного обеспечения значительно экономит время и упрощает работу, как и оснащение производств станками с ЧПУ.

Скорость резания и ее расчет

Одним из наиболее важных показателей является скорость. Ее величина непосредственно зависит от выполняемых работ. На максимальных оборотах осуществляется обрезка торцов заготовок. Точение или сверление имеют другие требования к этому параметру.

Чтобы выбрать оптимальное значение скорости и сделать качественную обработку детали, следует учитывать:

- тип токарного инструмента;

- вид операции;

- материал заготовки.

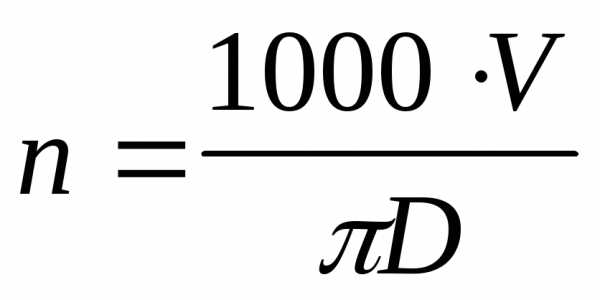

Скорость резания для традиционных методов воздействия на детали можно определить, руководствуясь соответствующими таблицами из справочников. Но в условиях производства далеко не всегда целесообразно прибегать к такому варианту. Гораздо быстрее величину этого параметра вычислить по несложной формуле:

V = π*n*D / 1000,

где:

V – искомая скорость, м/мин;

D – максимальная величина диаметра используемой заготовки, мм;

n – количество оборотов детали за одну минуту, соответствующее частоте вращения шпинделя станка;

π – константа, равная 3,141526.

Отсюда видно, что скорость обработки прямо пропорциональна диаметру исходной заготовки. А чем он меньше, тем больше должна быть частота вращения.

При выборе и назначении того или иного режима работы токарного станка следует обязательно учитывать твердость резцов и материала детали. Например, при обработке твердосплавными резцами рекомендованное значение должно находиться в диапазоне 100–200 м/мин.

При известной величине из вышеуказанной формулы легко можно вычислить необходимую частоту резания.

Глубина обработки подбирается с учетом мощности привода и материала режущего инструмента. При появлении в процессе работы паразитных вибраций следует снизить скорость подачи резака.

orgstanki.ru

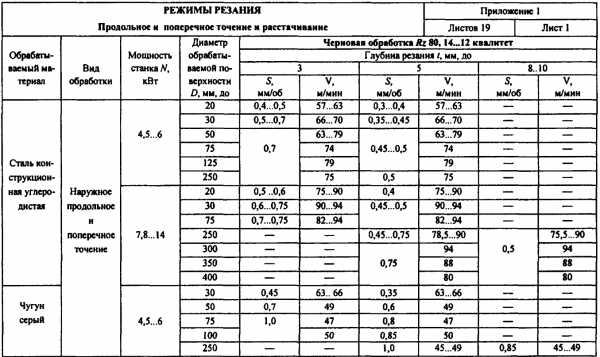

Таблицы режимов резания наружных поверхностей Выбор глубины резания в зависимости от параметров шероховатости, точности припуска на обработку и жесткости технологической системы

Подача (мм/об) при черновом обтачивании стали твердосплавными и быстрорежущими резцами

При обработке по корке табличные значения подач следует умножить на коэффициент 0,8. Меньшие значения подач соответствуют более прочным материалам. При обработке поверхностей с неравномерным припуском, а так же прерывистых табличные значения подач следует умножать на коэффициент 0,75…0,85. При обточке фасонных поверхностей указанные значения подач умножить на коэффициент 0,85. При обработке с глубиной резания до 8мм быстрорежущими резцами табличные значения подач можно увеличить в 1,3…1,5 раза. При обработке жаропрочных сталей и сплавов подачи свыше 1 мм/об не применять. При обработке заготовок с припуском 5мм твердосплавными резцами с дополнительной режущей кромкой (при φ’=0) табличные значения подач могут быть увеличены в два раза. Подача (мм/об) при чистовом обтачивании твердосплавными и быстрорежущими резцами

Значение подач длины для резцов с вспомогательным углом в плане φ’=10…15°, при уменьшении его до 5° величина подачи может быть повышена до 20%. При чистовой обработке стали со скоростью резания менее 50 м/мин табличное значение подачи следует умножить на коэффициент 0,8; при скоростях резания выше 100 м/мин табличное значение подачи следует увеличить в 1,2 раза, то же самое применяется при обработке стали. В зависимости от предела прочности стальной заготовки табличное значение подачи корректируют умножением на коэффициент 0,7 при σвр до 500 МПа, на 0,75 при σвр 500…700 МПа и на 1,25 при σвр 900…1100 МПа. Подача (мм/об) при черновом обтачивании стали и чугуна минералокерамическими резцами

Подача (мм/об) при чистовом обтачивании стали и чугуна минералокерамическими ркзцами

В зависимости от предела прочности материала заготовки табличное значение подачи корректируют умножением на коэффициент 0,7 при σвр до 500 МПа, на 0,75 при σвр 500…700 МПа и на 1,25 при σвр 900…1100 МПа. Поперечная подача при черновом подрезании торцов и уступов

Меньшие значения желательно брать для более твердых материалов. Подача (мм/об) при чистовом подрезании торцов и уступов при глубине резания до 2мм

Меньшие значения подач принимать для получения меньшей высоты микронеровностей. Подача (мм/об) при вытачивании наружных канавок и отрезании

При отрезании сплошного материала по мере приближения к центру табличные значения подач уменьшить в два раза. При нежесткой технологической системе табличные значения уменьшить на 30…40%. Скорость резания (м/мин) при точении пластмасс твердосплавными резцами

| |||||||||

www.tokar-work.ru

Новая методика расчета режимов резания при токарных работах

Как известно, существует множество способов расчета режимов резания: таблицы, формулы пересчета с усилий резания, графики стойкости резца, метод оптимального сечения стружки. Однако хотелось бы предложить новую методику расчета режимов резания, которая основана на пересчете максимально возможной мощности затраченной на резание – исходя из мощности станка. Данный метод разработан не так давно, и лично автором опробован на производстве с различным оборудованием, как на ветхих 16К20, так и на модифицированных российских станках с ЧПУ. В обоих случаях были показаны весьма неплохие показатели по времени обработки и по качеству поверхности, однако при некоторых типах точения (например растачивание и отрезная) приходилось корректировать понижающие коэффициенты – что в принципе можно считать плюсом методики, так как есть возможность регулирования.

Как уже говорилось принцип метода – пересчет из затрачиваемой мощности, и жесткая зависимость площади сечения стружки и скорости резания. Самым главным моментом является удержание пропорциональности величин подачи, глубины резания, и частоты вращения при определенном диаметре заготовки, поэтому удобнее всего эту методику применить при расчете в программе (например ТехноПро). Скачать отдельный макрос автоматического расчета режимов резания можно в теме режимов на форуме во вложении.

С учетом особенностей отечественной промышленности и взяв во внимание тот факт, что каждый токарь стремится производить обработку так как сам считает нужным (практика), то данная методика несет рекомендательный характер (хотя в 80% случаев токари применяли аналогичные режимы), однако для оформления технологической документации наиболее удобна ввиду своей возможной автоматизации.

Методика расчета режимов резания при токарных работах

Наружное продольное точение

Подачи при черновой и чистовой обработке выбирать по таб.1; большие назначать при обработки малых диаметров, меньшие – при обработке больших диаметров. Подачи заведомо снижены, учитывая недостаточную жесткость системы и высокую вероятность возникновения вибраций при резании. При чистовой обработке радиус при вершине резца выбирать не меньше 2 мм, вылет резца минимальный.

|

Черновая обработка |

Чистовая обработка |

|

s=0.8 мм/об s=0.6 мм/об s=0.4 мм/об |

s=0.30 мм/об (Ra=6.3) s=0.23 мм/об (Ra=3.2) s=0.11 мм/об (Ra=1.6) |

Таблица 1

При прерывистом точении снижать подачу на 25%. Подачу корректировать коэффициентом Kls в зависимости от вылета резца l (таблица 2) и коэффициентом K φs в зависимости от главного угла в плане (таблица 3).

|

l:H до (l-вылет H-высота державки) |

1.5 |

2 |

2.5 |

3 |

|

Kls |

1 |

0,7 |

0,5 |

0,4 |

Таблица 2

|

φ- главный угол в плане, град |

45 |

60 |

75 |

90 |

|

K φs |

1 |

0,9 |

0,8 |

0,7 |

Таблица 3

Максимальная глубина резания при черновой обработке – 3 мм, при чистовой – 1 мм.

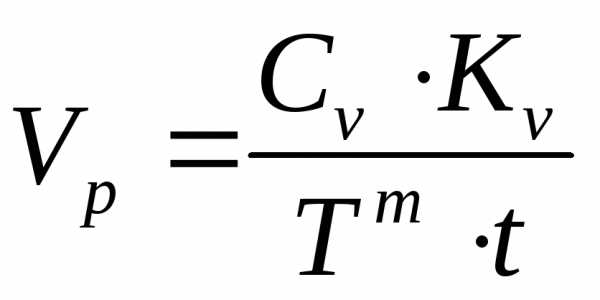

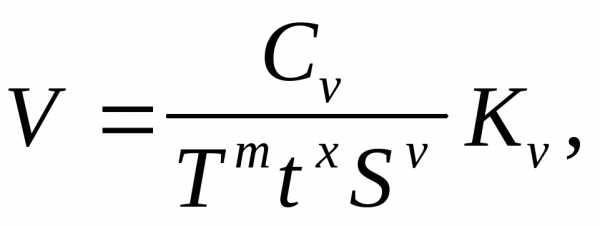

Скорость резания при токарных работах вычислять из возможной мощности привода главного движения станка по формуле:

v- скорость резания, м/мин

Nстанка– мощность станка по паспорту, кВт

η- КПД станка по паспорту

δ- коэффициент понижения мощности при возможном износе станка δ=0.85

Cp- постоянная, влияющая на силу резания Pz при заданных условиях обработки (таблица 4)

Т- расчетная стойкость резца, мин

t- глубина резания, мм

s- подача продольная, мм/об

x,y,n- коэффициенты, зависящие от условий обработки (таблица 4)

К φv – поправочный коэффициент на скорость, зависящий от главного угла в плане (таблица 5)

Кзаг- поправочный коэффициент на скорость, зависящий от качества заготовки (таблица 6)

Кинст- поправочный коэффициент на скорость, зависящий от материала режущего инструмента (таблица 7)

КматV– поправочный коэффициент на скорость, зависящий от отклонений механических свойств обрабатываемого материала

(таблица 7.1)

Kφp, Kγp, Kλp, Krp-коэффициенты, учитывающие влияние геометрических параметров режущей части инструмента на силу резания (таблица 8)

КматP– поправочный коэффициент на силу резания, зависящий от отклонений механических свойств обрабатываемого материала

(таблица 8.1)

|

Материал обрабатываемый |

Cp |

x |

y |

n |

|

Сталь

|

300 |

1 |

0,75 |

-0,15 |

|

Чугун серый 190 НВ |

92 |

1 |

0,75 |

0 |

|

Алюминиевые сплавы |

40 |

1 |

0,75 |

0 |

|

Медные сплавы |

55 |

1 |

0,66 |

0 |

Таблица 4

|

Главный угол в плане φ |

20 |

30 |

45 |

60 |

75 |

90 |

|

К φv |

1,4 |

1,2 |

1,0 |

0,9 |

0,8 |

0,7 |

Таблица 5

|

Заготовка |

Покат |

Поковка, литье под давлением |

Отливка (чугун) |

Отливка (медные и алюмин. сплавы) |

|

К заг |

0,9 |

0,8 |

0,8 |

0,9 |

Таблица 6

|

Материал обрабатываемый |

|

|

|

|

|

|

|

Сталь

|

Т5К12М |

Т5К10 |

Т14К8 |

Т15К6 |

Т30К4 |

ВК8 |

|

0,35 |

0,65 |

0,8 |

1,0 |

1,4 |

0,4 |

|

|

Чугун серый 190 НВ |

ВК8 |

ВК6 |

ВК4 |

ВК3 |

|

|

|

0,83 |

1,0 |

1,1 |

1,15 |

|

|

|

|

Алюминиевые и медные сплавы |

Р6М5 |

ВК4 |

ВК6 |

9ХС |

У12А |

|

|

1,0 |

2,5 |

2,7 |

0,6 |

0,5 |

|

Таблица 7

|

Обрабатываемый материал |

КматV |

Показатель n |

|||

|

при обработке резцами из быстрореж. стали |

при обработке резцами из тверд.сплава |

||||

|

Сталь |

|

С ≤0.6% |

|

-1,0 |

1 |

|

|

1,75 |

||||

|

|

1,75 |

||||

|

хромистая сталь |

1,75 |

||||

|

С>0.6% |

1,75 |

||||

|

Чугун серый |

|

1,7 |

1,25 |

||

|

Медные сплавы |

1 |

— |

— |

||

|

Алюминиевые сплавы |

1 |

— |

— |

||

Таблица 7.1

|

Параметры |

Материал режущей части |

Поправочные коэффициенты |

||

|

Наименование |

Величина |

Обозначение |

Величина |

|

|

Главный угол в плане φ |

30 |

Твердый сплав |

Kφp |

1,08 |

|

45 |

1,00 |

|||

|

60 |

0,94 |

|||

|

90 |

0,89 |

|||

|

30 |

Быстрореж. сталь |

1,08 |

||

|

45 |

1,00 |

|||

|

60 |

0,98 |

|||

|

90 |

1,08 |

|||

|

Передний угол γ |

-15 |

Твердый сплав |

Kγp |

1,25 |

|

0 |

1,10 |

|||

|

10 |

1,00 |

|||

|

12-15 |

Быстрореж. сталь |

1,15 |

||

|

20-25 |

1,00 |

|||

|

Угол наклона главного лезвия λ |

-5 |

Твердый сплав |

Kλp |

1,00 |

|

0 |

||||

|

5 |

||||

|

15 |

||||

|

Радиус при вершине r, мм |

0,5 |

Быстрореж. сталь |

Krp |

0,87 |

|

1,0 |

0,93 |

|||

|

2,0 |

1,00 |

|||

|

3,0 |

1,04 |

|||

|

4,0 |

1,10 |

|||

Таблица 8

|

Обрабатываемый материал |

КматP |

Показатель n |

||

|

при обработке резцами из быстрореж.стали |

при обработке резцами из тверд.сплава |

|||

|

Сталь |

|

|

0,75 |

0,35 |

|

|

0,75 |

0,75 |

||

|

Чугун серый |

|

0,4 |

0,55 |

|

|

Медные сплавы |

1 |

— |

— |

|

|

Алюминиевые сплавы |

1 |

— |

— |

|

Таблица 8.1

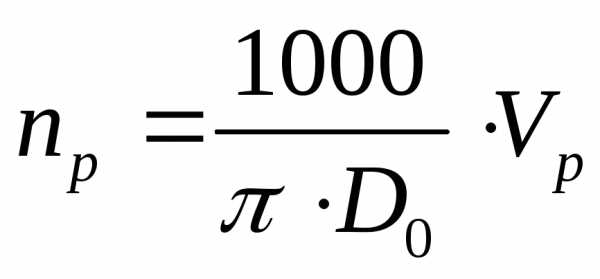

После расчета скорости резания необходимо рассчитать частоту вращения шпинделя и сопоставить с паспортными характеристиками. Частоту вращения фактическую следует выбирать наиболее близкую по величине.

Частота вращения: об/мин

Разница расчетной и фактической частоты вращения отражается на стойкости инструмента: если расчетная величина больше фактической, то стойкость резца увеличивается относительно расчетной, если меньше – уменьшается.

Растачивание

При растачивании скорости резания вычисляются аналогичным способом, как и при наружном продольном точении, но с учетом коэффициента Краст (таблица 9).

|

Диаметр растачиваемого отверстия в мм до |

50 |

75 |

150 |

250 |

>250 |

|

Краст |

0,6 |

0,75 |

0,8 |

0,9 |

1,0 |

Таблица 9

Прорезание пазов

Поперечные подачи выбираются по таблице 10. Скорости резания при прорезании пазов рассчитываются аналогично наружному точению, но с коэффициентами Cp, x, y, n согласно таблице 11.

|

Диаметр обработки, мм |

Ширина резца, мм

|

Обрабатываемый материал |

|

|

Сталь |

Чугун, медные и алюминиевые сплавы |

||

|

<20 |

3 |

0.07 |

0.12 |

|

20<D<40 |

3-4 |

0.11 |

0.17 |

|

40<D<60 |

4-5 |

0.14 |

0.22 |

|

60<D<100 |

5-8 |

0.20 |

0.28 |

|

100<D<150 |

6-10 |

0.22 |

0.35 |

|

D>150 |

10-15 |

0.31 |

0.47 |

Таблица 10

|

Материал обрабатываемый |

Cp |

x |

y |

n |

|

Сталь

|

408 |

0.72 |

0.8 |

0 |

|

Чугун серый 190 НВ (P18) |

158 |

1.0 |

1.0 |

0 |

|

Алюминиевые сплавы (P18) |

75 |

1.0 |

1.0 |

0 |

|

Медные сплавы (P18) |

50 |

1.0 |

1.0 |

0 |

Таблица 11

Отрезание

При отрезании подачи выбираются по таблице 10 в зависимости от ширины режущей части отрезного резца. Частота вращения шпинделя токарного станка назначается 80-100 об/мин, в целях безопасности.

Поперечное точение

При поперечном точении подачи назначать по таблице 1. Расчет проводить аналогично продольному точению

Нарезание резьбы

При нарезании резьбы метчиками или плашками вручную или в специальном патроне с плавающей втулкой, следует назначать минимальное число оборотов на шпинделе станка. Расчетная скорость резания 10-14 м/мин.

При нарезании резьбы резьбовыми резцами или резьбовыми гребенками, подачу назначать равной шагу резьбы. Материал режущей части рекомендуется Р18. Число проходов i выбирать по таблице 12.

|

|

Вид прохода

|

Шаг резьбы S в мм |

||

|

до 1,75 |

2-3 |

3,5-4,5 |

||

|

Резьба метрическая наружная и внутренняя |

Черновой |

5 |

7 |

9 |

|

Получистовой |

1 |

1 |

1 |

|

|

Чистовой |

1 |

1 |

1 |

|

Таблица 12

Глубину резания вычислять по формулам:

Для черновой обработки:

Для получистовой обработки:

Для чистовой обработки:

D -наружный диаметр резьбы

d -внутренний диаметр резьбы

Длина нарезки резьбы по всей номенклатуре валов незначительна (до 50 мм). При больших скоростях резания скорость перемещения суппорта будет до 6 м/сек. Рекомендуется применять частоту вращения шпинделя при нарезании резьбы до 80 об/мин

Рекомендации к расчетам:

1. При черновой обработке не использовать частоты вращения шпинделя, превышающие значение 630 об/мин.

2. При чистовой обработке не использовать частоты вращения шпинделя, превышающие значение 900 об/мин.

3. При понижении скорости резания исходя из безопасности работ учесть понижение силы резания, что в результате повышает стойкость резца.

4. При чистовой обработке использовать инструмент с максимально возможным радиусом при вершине резца

5. При чистовой обработке обеспечить минимальный вылет резца при установке в резцедержателе

6. При введении в технологические процессы импортного инструмента пересчитать коэффициенты Ср, x, y, Kинстр .

Последовательность и пример расчета

При расчете режимов резания, последовательность

xn--e1aflbecbhjekmek.xn--p1ai

Таблицы скоростей резания и поправочные коэффициенты при чистовой и черновой обточке резцами с пластинами из твердого сплава углеродистой, хромистой, хромоникелевой сталей и стального литья. Скорость резания (м/мин) при черновом обтачивании резцами с пластинами из твердого сплава углеродистой, хромистой, хромоникелевой сталей и стального литья

При работе по корке табличные значения скорости резания умножить на 0,8. Значение скорости резания даны для резцов с главным углом в плане φ=45° и φ’>0. Период стойкости резца принят равным 60мин. Обрабатываемый материал: сталь с σв.р=700…800 МПа. Для измененных условий работы табличное значение скорости резания умножить на поправочные коэффициенты К1 приведенные ниже. Скорость резания (м/мин) при чистовом обтачивании углеродистой, хромистой, хромоникелевой стали и стального литья твердосплавными резцами

Значение скорости резания даны для резцов с твердосплавными пластинами: главный угол в плане φ=45° и φ’>0, период стойкости принят равным 60мин; σв.р=700…800 МПа (для обрабатываемого материала). Для измененных условий работы табличное значение скорости резания умножить на поправочные коэффициенты К1 приведенные ниже. Поправочные коэффициенты к скорости резания при обтачивании твердосплавными резцами

Скорость резания (м/мин) при черновом обтачивании углеродистой и легированной сталей и стального литья твердосплавными резцами с дополнительной режущей кромкой (φ’=0)

При работе по корке табличные значения скорости умножить на 0,8. Значение скорости резания даны для резцов с главным углом в плане φ=45°, период стойкости принят равным 45мин. Обрабатываемый материал – сталь σв.р=700…800 МПа. Для других условий работы табличное значение скорости резания умножить на поправочные коэффициенты К1. Скорость резания (м/мин) при чистовом обтачивании стали твердосплавными резцами с дополнительной режущей кромкой (φ’=0)

Скорости резания даны для резцов с главным углом в плане φ=45°; период стойкости Т=45мин. Обрабатываемый материал – сталь σв.р=700…800 МПа. Для других условий работы табличные значения скорости резания умножить на поправочные коэффициенты К1. | |||||||

www.tokar-work.ru

Назначение режимов резания при токарной обработке

Министерство образования и науки РФ

Пермский государственный технический университет

Кафедра «Металлорежущие станки и инструменты»

Методические указания

Для выполнения контрольной работы по дисциплине

«Процессы формообразования и инструмент»

Пермь – 2005

Цель работы: практически овладеть методикой назначения режима резания и расчета машинного времени при токарной обработке.

Шифр задания, (приложение I).

I, II, III и т. д. – вид операции механической обработки: предварительная продольная обточка стальных или чугунных заготовок, чистовая обточка стальных или чугунных деталей и т. д.

1, 2, 3 и т. д. – номера вариантов задания.

Например, шифр задания I-10 означает, что следует назначить элементы режима резания и рассчитать машинное время при предварительной продольной обточке стальной заготовки при следующих условиях: обрабатываемый материал – сталь хромокремнистая прочностью 980 МПа (прокат горячекатаный), диаметр заготовки D1 = 148 мм, диаметр обработанной детали D2 = 140 мм, длина обработанной поверхности L = 400 мм, на поверхности заготовки корка, обработка производится без охлаждения. Резец правый, прямой, проходной, материал режущей части твердый сплав Т5К10, α = 8º, γ = -10º, φ = 30º, φ1 = 15º, λ = 0º, rВ = 1 мм.

Период стойкости Т = 30 мин., допустимый износ по главной задней поверхности h3 = 1,0 мм.

Оборудование.

Все варианты задания выполняются на токарно-винторезном станке модели 16К20.

Технические характеристики станка:

Высота центров 215 мм

Расстояние между центрами 2000 мм

Мощность электродвигателя

главного движения Nст = 10 кВт

КПД станка η = 0,75

Частоты вращения шпинделя:

12,5; 16; 20; 25; 31,5; 40; 50; 63; 80; 100; 125; 160; 200; 250;315; 400; 500; 630; 800; 1000; 1250; 1600 об/мин.

Продольные подачи: 0,05; 0,06; 0,075; 0,09; 0,10; 0,125; 0,15; 0,175; 0,20; 0,25; 0,30; 0,35; 0,40; 0,50; 0,60; 0,70; 0,80; 1,0; 1,2; 1,4; 1,6; 2,0; 2,4; 2,8 мм/об.

Поперечные подачи: 0,025; 0,03; 0,0375; 0,045; 0,05; 0,0625; 0,075; 0,0875; 0,10; 0,125; 0,15; 0,175; 0,2; 0,25; 0,3; 0,35; 0,40; 0,50; 0,60; 0,70; 0,80; 1,10; 1,20; 1,40 мм/об.

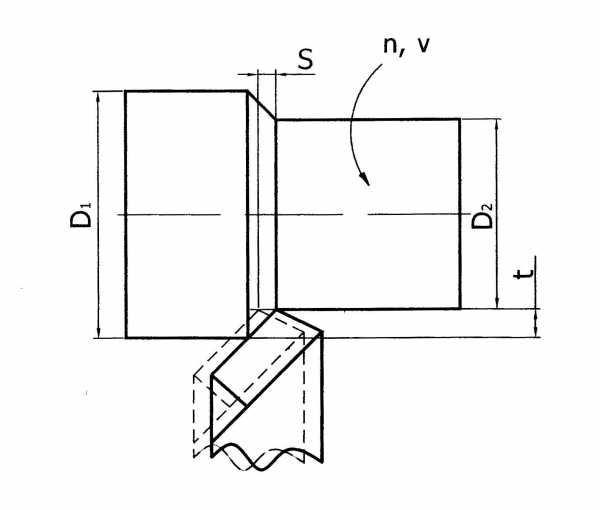

Элементы режима резания при токарной обработке.

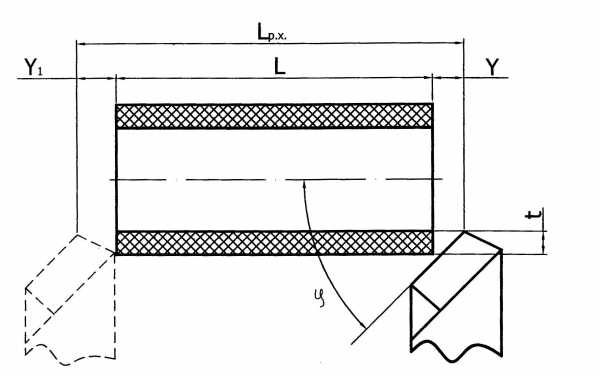

К элементам режима резания относятся (рис. 1):

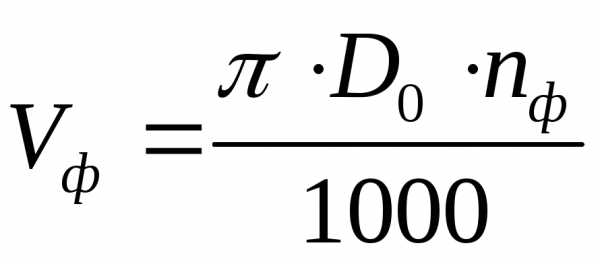

где  – диаметр обрабатываемой поверхности

детали, мм;

– диаметр обрабатываемой поверхности

детали, мм;

– частота вращения

шпинделя станка, об/мин.

– частота вращения

шпинделя станка, об/мин.

При заданной скорости резания частота вращения шпинделя станка определяется по формуле:

(2)

Подача назначается в мм на один оборот детали S, мм/об.

Минутная подача: Sм = S·n, мм/мин. (3)

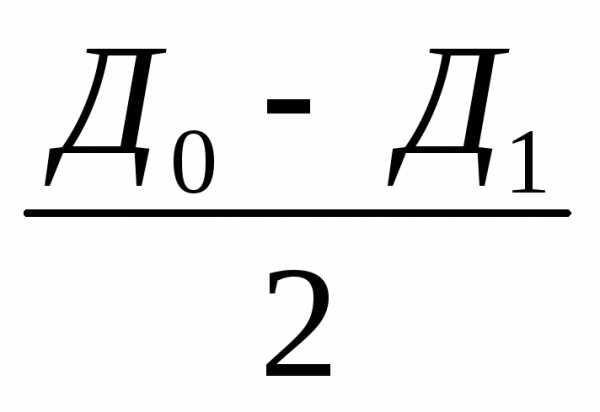

Глубина резания

(4)

Совокупность этих элементов (v, s, t) называется режимом резания.

Назначение элементов режима резания.

Наивыгоднейшим называется режим резания, обеспечивающий наивысшую производительность процесса при наименьшей его себестоимости. Наивысшая производительность процесса достигается при наибольших значениях глубины резания, подачи и скорости резания. Наименьшая себестоимость достигается при обеспечении экономически обоснованного периода стойкости резца. Эта величина указана в задании.

Задание предусматривает расчет наивыгоднейшего режима резания при токарной обработке. Для других видов механической обработки (сверления, зенкерования, фрезерования и т. д.) используются аналогичные методики. При этом существует единая последовательность, суть которой заключается в следующем: в первую очередь назначаются элементы режима резания наименьшим образом влияющие на период стойкости инструмента – глубина резания и подача.

По этим двум элементам и заданной экономически обоснованной величине периода стойкости рассчитывается скорость резания. По назначенному таким образом режиму резания производятся различные проверочные расчеты. В данной работе предусмотрена проверка по мощности главного привода станка.

Режим резания назначается по формулам и таблицам, приведенным в тексте данных методических указаний и в приложении II.

Ниже приведена последовательность назначения режима резания при токарной обработке.

Рис. 1

Рис. 2

studfiles.net

7.1 Расчет режимов резания при точении.

1)При наружном продольном точении:

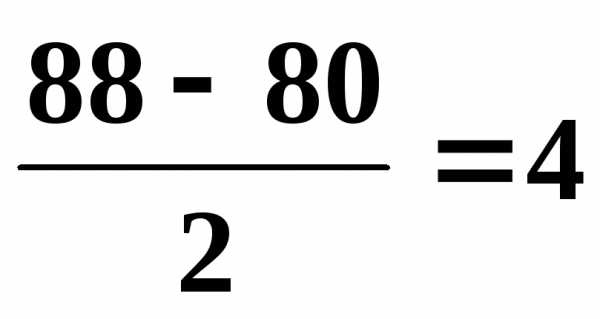

t= ,

,

где Д0-диаметр поверхности до обработки, мм;

Д1–диаметр поверхности после обработки, мм. Подставляя известные значения:

Д0=178;

Д1=170;

t= мм,

мм,

Так как глубина резания t не превышает 5 мм, то обработаем данную деталь за один проход.

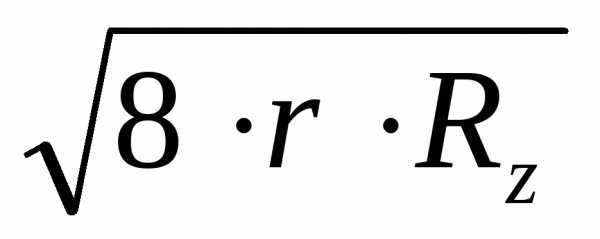

2)Найдем значение подачи S,мм/об по формуле:

S= ,

,

где r – радиус округления вершины резца, мм;

Rz – высота неровностей, мм;

r=1мм;

Rz=2010-3мм;

S= мм/об;

Из паспортных данных станка выбираем наименьшую существующую подачу

Sф =0,4 мм /об

3)Расчетная скорость резания при точении Vр, м/мин, вычисляется по эмпирической формуле:

где Сv=350– коэффициент,

зависящий от материала инструмента,

заготовки и условий обработки;

где Сv=350– коэффициент,

зависящий от материала инструмента,

заготовки и условий обработки;

Т=60 ч – расчетная стойкость инструмента;

Xv=0,15, Yv=0,35 – показатели степени влияния t и S на Vр;

Sф=0,4 мм/об –фактическая подача Кv – направленный коэффициент на измененные условия, которые вычисляются по формуле:

Кv=КMvКnvКUvКvКФv =4,1∙0,65∙1,0∙0,8∙1,0=1,1

Где Кмv=4,1-коэффициент, учитывающий влияние обрабатываемого материала;

Кnv=0,8-качество (состояние) заготовки;

КUv=0,65-материал режущей части инструмента;

Кv=1,0-главный угол в плане;

Кф.=1,0-форма

передней грани инструмента;

Кф.=1,0-форма

передней грани инструмента;

Значения коэффициентов и показателей степени формулы найдем в литературе [1.].

м/мин.

4)По расчетной скорости резания подсчитаем частоту вращения шпинделя, об/мин.

,

,

где D0 – диаметр обрабатываемой поверхности, мм.

Vp – скорость резания, м/мин;

Из паспортных данных выбираем наименьшую ближайшую величину частоты вращения которая будет являться фактической nф =1600 об/мин.

Откорректируем скорость резанья, то есть подсчитаем его фактическое значение

Найденные режимы резанья могут быть приняты только в том случае, если

развиваемый при этом крутящий момент на шпинделе, будет больше момента, создаваемого силами резанья.

5)Определим тангенциальную силу Pz, создающую крутящий момент Mрез по формуле:

Pz=CpztxpzSфypz Vфnpzkp

где Cpz=2940 –коэффициент, зависящий от материала и условий обработки;

Xpz=1,, Ypz=0,75, npz=-0,15 –показатели степени влияния режимов резания на силу Pz;

Поправочный коэффициент на измененные условия, подсчитываемый как произведение ряда поправочных коэффициентов, вычисляется по формуле:

Kp=KMPKpKpKupKp

Числовые значения коэффициентов и показателей степеней приведены в литературе [1] стр.13

Таким

образом получаем :

Таким

образом получаем :

Kp=0,7911,10,931=0,81;

По формуле вычисляем тангенциальную силу:

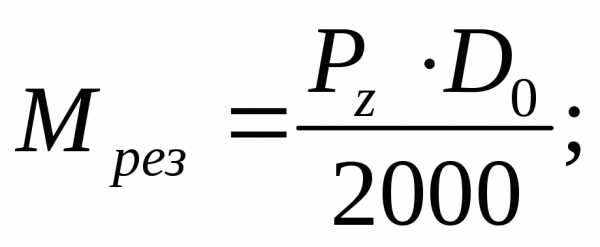

Крутящий момент Мрез, потребный на резание подсчитывается по формуле[1]

где Pz– –тангенциальная сила, Н;

D0 –обрабатываемый диаметр, мм;

Нм,

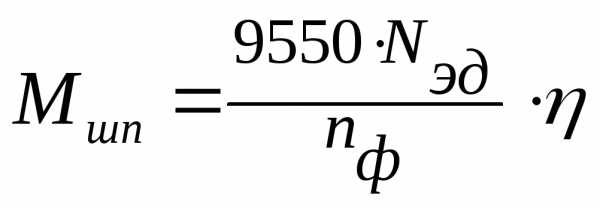

Крутящий момент на шпинделе подсчитывается по формуле[1]:

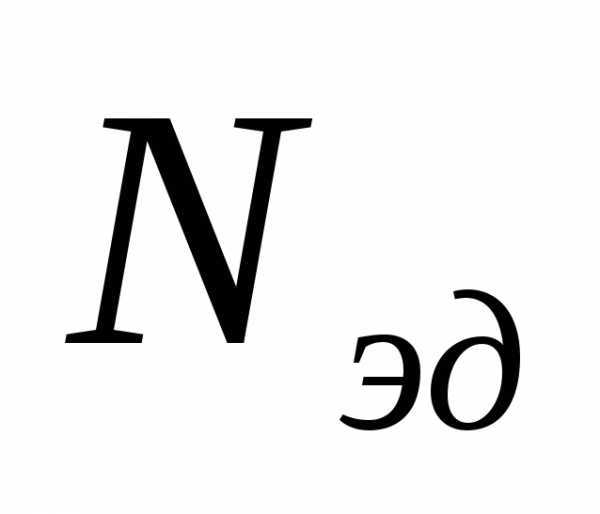

где  –мощность

приводного электродвигателя, кВт;

–мощность

приводного электродвигателя, кВт;

studfiles.net

Пермский государственный технический университет

0

Федеральное агентство по образованию

Государственное образовательное учреждение высшего профессионального образования

Кафедра «Технология, конструирование и автоматизация в специальном машиностроении»

Методическое пособие

по практическим занятиям

для студентов специальности

«Технология машиностроения»

Пермь, 2007

Общие указани

Методическое пособие разработано в соответствии с программой предметов «Резание материалов» и «Режущий инструмент» для специальности «Технология машиностроения».

Цель данного методического пособия – оказать помощь при изучении и приобретении практических навыков при выборе инструмента и его геометрии, определении параметров режимов резания, сил резания, а также при расчете основного технологического времени.

Практическое занятие №1

ПОРЯДОК ВЫПОЛНЕНИЯ ЗАДАНИЯ

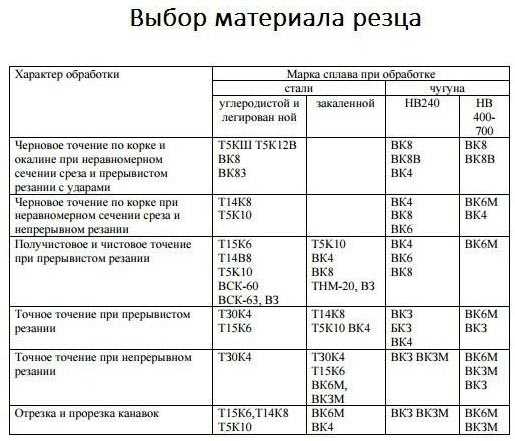

I. Выбор инструмента.

1) Марку твердого сплава для каждого перехода выбирают в зависимости от вида обрабатываемого материала и характера обработки по таблице 1.

При этом:

– для обеспечения повышенной производительности следует применять сплав с меньшим содержанием кобальта,

– для обеспечения повышенной надежности – с большим содержанием кобальта.

2) Геометрию резцов для каждого перехода выбирают по таблице 2 в зависимости от:

– вида и свойств обрабатываемого материала,

– характера обработки.

3) Сечение державки выбирают в соответствии с конструкцией резцедержателя токарного станка.

Расчет режима резания при точении аналитическим способом

Цель работы: изучить методику расчета режима резания аналитическим способом. Ознакомиться и приобрести навыки работы со справочной литературой.

Общие сведения

Обработка заготовки точением осуществляется при сочетании двух движений: равномерного вращательного движения детали – движения резания (или главное движение) и равномерного поступательного движения резца вдоль или поперек оси детали – движение подачи. К элементам режима резания относятся: глубина резания t, подача S, скорость резания V.

Глубина резания – величина срезаемого слоя за один проход, измеренная в направлении, перпендикулярном обработанной поверхности, т.е. перпендикулярном направлению подачи.

При черновой обработке, как правило, глубину резания назначают равной всему припуску, т.е. припуск срезают за один проход

где h – припуск, мм;

D – диаметр заготовки, мм;

d – диаметр детали, мм.

При чистовой обработке припуск зависит от требований точности и шероховатости обработанной поверхности.

Подача – величина перемещения режущей кромки инструмента относительно обработанной поверхности в направлении подачи за единицу времени (минутная подача Sм) или за один оборот заготовки.

При черновой обработке назначают максимально возможную подачу исходя из жесткости и прочности системы СПИД, прочности пластинки, мощности привода станка.

При чистовой обработке – в зависимости от требуемой степени точности и шероховатости обработанной поверхности.

Скорость резания – величина перемещения точки режущей кромки инструмента относительно поверхности резания в направлении движения резания за единицу времени. Скорость резания зависит от режущих свойств инструмента и может быть определена при точении по таблицам нормативов [4] или по эмпирической формуле

где Сv – коэффициент, учитывающий условия обработки;

m, x, y – показатели степени;

T – период стойкости инструмента;

t – глубина резания, мм;

S – подача, мм/об;

Kv– обобщенный поправочный коэффициент, учитывающий изменения условий обработки по отношению к табличным

,

где Kmv – коэффициент, учитывающий влияние материала заготовки;

Knv – коэффициент, учитывающий состояние поверхности заготовки;

Kuv – коэффициент, учитывающий материал инструмента;

Kv – коэффициент, учитывающий главный угол в плане резца;

Krv – коэффициент, учитывающий радиус при вершине резца – учитывается только для резцов из быстрорежущей стали.

При настройке станка необходимо установить частоту вращения шпинделя, обеспечивающую расчетную скорость резания.

, об/мин (2.3)

, об/мин (2.3)

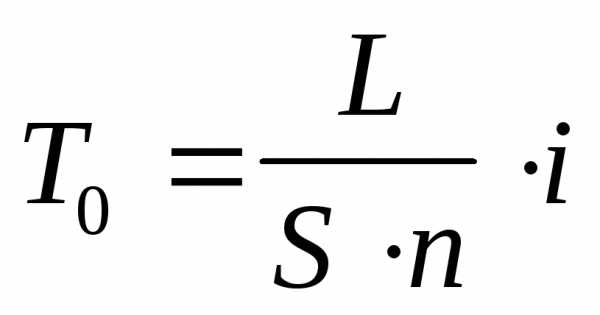

Основное технологическое (машинное) время – время, в течение которого происходит снятие стружки без непосредственного участия рабочего

, мин (2.4)

, мин (2.4)

где L – путь инструмента в направлении рабочей подачи, мм;

i – количество проходов.

L = l + y + , мм

где l – размер обрабатываемой поверхности в направлении подачи;

y – величина врезания, мм;

– величина перебега, мм, = 12 мм.

y = tctg ,

где t – глубина резания;

– главный угол в плане резца.

studfiles.net