Смесь железа и никеля: Сплав никеля с железом, 5 (пять) букв

alexxlab | 16.02.2023 | 0 | Разное

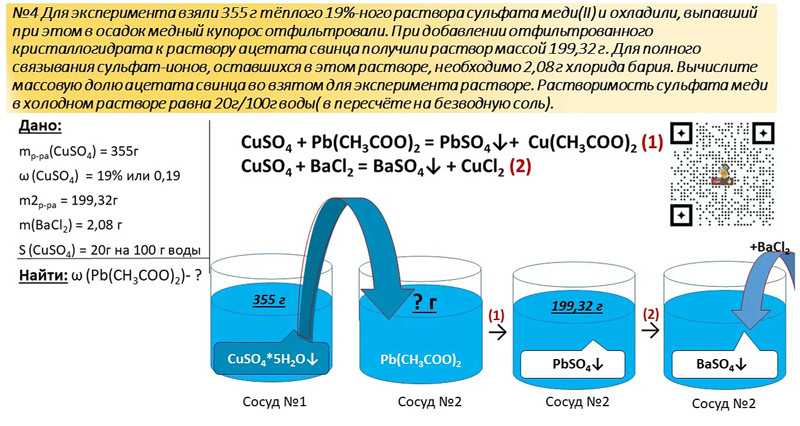

Термодинамическое моделирование восстановления никеля и железа из многокомпонентного силикатного расплава в процессе барботажа. Сообщение 2. Восстановитель – смесь Н2 – Н2О | Вусихис

1. Роменец В.А., Валавин В.С., Усачев А.Б. Процесс Ромелт / Под общ. ред. В.А. Роменца. – М.: Руда и металлы, 2005. – 399 с.

2. Ванюков А.В., Быстров В.П., Васкевич А.Д. Плавка в жидкой ванне / Под ред. А.В. Ванюкова. – М.: Металлургия, 1986. – 259 с.

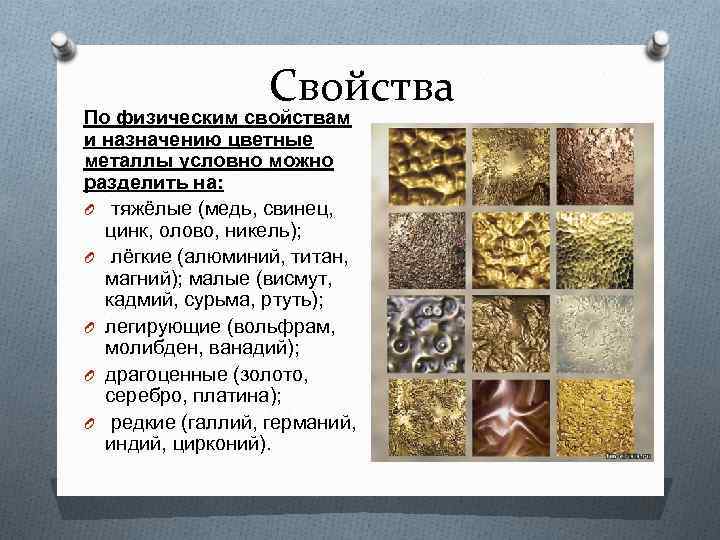

3. Автогенные процессы в цветной металлургии / В.В. Мечев, В.П. Быстров, А.В. Тарасов и др. –М.: Металлургия, 1991. – 413 с.

4. Extractive Metallurgy of Copper / Mark E. Schlesinger, Matthew J. King, Kathryn C. Sole, William G. Davenport. – Elsevier, Fifth Edition, 2011. – 481 p.

5. Vignes A. Extractive Metallurgy 3: Processing Operations and Routes ISTE Ltd. –John Wiley & Sons, Inc., 2011. – 352 p.

6. Bakker M.L., Nikolic S., Mackey P.J. ISASMELTTM TSL – Applications for nickel // Mineral Eng. (An International Journal Devoted to Innovation and Developments in Mineral Processing and Extractive Metallurgy). 2011. Vol. 24. No. 7. Р. 610 – 619.

2011. Vol. 24. No. 7. Р. 610 – 619.

7. Bakker M.L., Nikolic S., Burrows A.S. ISACONVERT TM – continuous converting of nickel/PGM mattes // Alvear G.R.F.J.S.Afr. Inst. Mining and Met. 2011. Vol. 111. No. 10. Р. 285 – 294.

8. Ковган П.А., Волков В.А., Козырев В.В. и др. Экологически чистая технология бескоксовой плавки окисленных никелевых руд // Цветная металлургия. 1994. № 11-12. С. 16 – 17.

9. Лазарев В.И., Лазарев В.И., Спесивцев А.В., Быстров В.П. Развитие плавки Ванюкова с обеднением шлаков // Цветные металлы. 2000. № 6. С. 33 – 36.

10. Ковган П.А., Абуов М.Г., Едильбаев А.И. Перспективные технологии переработки бедных окисленных никелевых руд // Цветные металлы. 2008. № 2. С. 43 – 45.

11. Цымбулов Л.Б., Князев М.В., Цемехман Л.Ш., Кудабаев Е.А., Головлев Ю.И. Анализ различных вариантов технологической схемы переработки окисленных никелевых руд на ферроникель с применением двухзонной печи Ванюкова // Цветные металлы. 2010. № 10. С. 15 – 21.

12. Быстров В. П., Федоров А.Н., Щелкунов В.В., Быстров С.В. Использование процесса Ванюкова для переработки окисленных никелевых руд // Цветные металлы. 2011. № 8-9. С. 155 – 158.

П., Федоров А.Н., Щелкунов В.В., Быстров С.В. Использование процесса Ванюкова для переработки окисленных никелевых руд // Цветные металлы. 2011. № 8-9. С. 155 – 158.

13. Роменец В.А., Валавин В.С., Похвиснев Ю.В. Технологическая оценка реализации процесса Ромелт в классическом и двухзонном вариантах // Металлург. 2014. № 1. С. 45 – 50.

14. Досмухамедов Н.К., Жолдасбай Е.Е., Нурлан Г.Б.,1 Сейткулова Ж.Б. Исследование поведения цветных металлов, железа и мышьяка при восстановительном обеднении богатых по меди шлаков // Международный журнал прикладных и фундаментальных исследований. 2016. № 1 (часть 4). С. 486 – 491.

15. Вусихис А.С., Дмитриев А.Н. Исследование процессов восстановления оксидов металлов из расплава газом-восстановителем в барботируемом слое // Вестник УГТУ-УПИ. 2004. № 15 (45). Ч. 1. С. 93 – 95.

16. Моисеев Г.К., Вяткин Г.П. Термодинамическое моделирование в неорганических системах: Учебное пособие. – Челябинск: изд. ЮУрГУ, 1999. – 256 с.

17. Sohn H. Y. Process Modeling in Non-Ferrous Metallurgy. – In book: Treatise on Process Metallurgy: Industrial Processes. Ed. by S. Seetharaman. Chapter 2.4. – Oxford: Elsevier Ltd., 2014. P. 701 – 838.

Y. Process Modeling in Non-Ferrous Metallurgy. – In book: Treatise on Process Metallurgy: Industrial Processes. Ed. by S. Seetharaman. Chapter 2.4. – Oxford: Elsevier Ltd., 2014. P. 701 – 838.

18. Pickles C.A., Harris C.T., Peacey J., Forster J. Thermodynamic analysis of the Fe-Ni-Co-Mg-Si-O-H-S-C-Cl system for selective sulphidation of a nickeliferous limonitic laterite ore // Miner. Eng. An International Journal Devoted to Innovation and Developments in Mineral Processing and Extractive Metallurgy. 2013. Vol. 54. P. 52 – 62.

19. Комков А.А., Ладыго Е.А., Быстров В.П. Термодинамический анализ процесса восстановительного обеднения шлаков, богатых по меди и никелю // Изв. вуз. Цветная металлургия. 2002. № 4. С. 7 – 14.

20. Pickles C.A. Thermodynamic analysis of the selective carbothermic reduction of electric arc furnace dust // Journal of Hazardous Materials. 2008. Vol. 150. P. 265 – 278.

21. Вусихис.А.С., Кудинов Д.З., Леонтьев Л.И. Моделирование кинетики восстановления никеля из многокомпонентного оксидного расплава водородом в барботируемом слое // ЖФХ. 2008. Т. 82. № 11. С. 2035 – 2038.

2008. Т. 82. № 11. С. 2035 – 2038.

22. Dmitriev A.N., Vusikhis A.S., Sitnikov V.A., etc.Thermodynamic modeling of iron oxide reduction by hydrogen from the B2O3-CaOFeO melt in bubbled layer. // Israel Journal of Chemistry. 2007. Vol. 47. No. 3-4. P. 299 – 302.

23. Вусихис А.С., Кудинов Д.З., Леонтьев Л.И. Моделирование кинетики совместного восстановления железа и никеля из многокомпонентного оксидного расплава водородом в барботируемом слое // ЖФХ. 2008. Т. 82. № 11. С. 2030 – 2034.

24. Вусихис А.С., Леонтьев Л.И., Кудинов Д.З., Селиванов Е.Н. Особенности восстановления никеля и железа из многокомпонентного силикатного расплава в процессе барботажа. Сообщение 1. Восстановитель – смесь СО – СО2 // Изв. вуз. Черная металлургия. 2018. Т. 61. № 9. С. 731 – 736.

Термодинамическое моделирование восстановления никеля и железа из многокомпонентного силикатного расплава в процессе барботажа. Сообщение 1. Восстановитель – смесь СО − СО2 | Вусихис

1. Плавка в жидкой ванне / А. В. Ванюков, В.П. Быстров, А.Д. Васкевич и др. – М.: Металлургия, 1986. – 259 с.

В. Ванюков, В.П. Быстров, А.Д. Васкевич и др. – М.: Металлургия, 1986. – 259 с.

2. Автогенные процессы в цветной металлургии / В.В. Мечев, В.П. Быстров, А.В. Тарасов и др. – М.: Металлургия, 1991. – 413 с.

3. Охотский В.Б. Физико-химическая механика сталеплавильных процессов. – М: Металлургия, 1993. – 151 с.

4. Сурин В.А., Назаров Ю.Н. Массо- и теплообмен, гидрогазодинамика металлургической ванны. – М: Металлургия, 1993. – 352 с.

5. Явойский А.В., Харлашин П.С., Чаурди Т.М. Научные основы сталеплавильных процессов. – Мариуполь, 2003. – 276 с.

6. Роменец В.А., Валавин В.С., Усачев А.Б. Процесс Ромелт. – М.: МИСиС, Изд. Дом «Руда и Металлы», 2005. – 399 с.

7. Морачевская B.C., Бухбиндер А.И. Взаимодействие расплава окисленной никелевой руды с окисью углерода, водородом и природным газом. Бюллетень «Цветная металлургия».1968. № 4. С. 24 – 28.

8. Морачевская B.C., Бухбиндер А.И. Взаимодействие расплава окисленной никелевой руды с восстановительными газами в условиях барботажа // Тр. института Гипроникель. – Л.: 1973. Вып. 58. С. 82 – 88.

института Гипроникель. – Л.: 1973. Вып. 58. С. 82 – 88.

9. Русаков М.Р., Востриков Г.В., Пинин Л.Н., Садовникова Е.А. Новые методы обеднения конвертерных и печных шлаков с использованием газообразных и жидких восстановителей и электроэнергии // Тр. института Гипроникель. – Л.: 1979. С. 8 – 15.

10. Русаков М.Р. Обеднение шлаковых расплавов продувкой восстановительными газами // Цветные металлы. 1985. № 3. С. 40 – 42.

11. Комков А.А., Баранова Н.В., Быстрое В.П. Исследование восстановительного обеднения высокоокисленных шлаков в условиях барботажа // Цветные металлы. 1994. № 12. С. 26 – 30.

12. Крашенинников М.В., Маршук Л.А., Леонтьев Л.И. Селективное восстановление никеля из оксидного расплава // Расплавы. 1998. № 4. С. 45 – 48.

13. Фомичев В.Б., Князев М.В., Рюмин А.А. и др. Исследование процесса обеднения шлаков продувкой их газовыми смесями с

14. различным парциальным давлением кислорода // Цветные металлы. 2002. № 9. С. 32 – 36.

15. Комков А. А., Камкин Р.И. Поведение меди и примесей при продувке медеплавильных шлаков газовой смесью СО-СО2 // Цветные металлы. 2011. № 6. С. 26 – 31.

А., Камкин Р.И. Поведение меди и примесей при продувке медеплавильных шлаков газовой смесью СО-СО2 // Цветные металлы. 2011. № 6. С. 26 – 31.

16. Шаврин С.В., Захаров И.Н., Ипатов Б.В. Кинетические закономерности восстановления шлака газом // Известия АН СССР. Металлургия и горное дело.1964. № 3. С. 22 – 31.

17. Бердников В.И., Гудим Ю.А., Картелева М.И. Обобщенная формула для расчета скорости движения твердых частиц, пузырей и капель в жидких и газообразных средах // Изв. вуз. Черная металлургия. № 7. 1997. С. 6 – 10.

18. Вусихис А.С., Леонтьев Л.И., Ченцов В.П. и др. Формирование металлической фазы при барботаже газом-восстановителем многокомпонентного оксидного расплава. Сообщение 1. Теоретические основы процесса // Изв. вуз. Черная металлургия. 2016. № 9. С. 639 – 644.

19. Вусихис А.С., Дмитриев А.Н. Исследование процессов восстановления оксидов металлов из расплава газом-восстановителем в барботируемом слое // Вестник УГТУ-УПИ. 2004. № 15(45). Ч. 1. С. 93 – 95.

20. Вусихис А.С., Кудинов Д.З., Леонтьев Л.И. Моделирование кинетики восстановления никеля из многокомпонентного оксидного расплава водородом в барботируемом слое // Журнал физической химии. 2008. Т. 82. № 11. С. 2035 – 2038.

21. Dmitriev A.N., Vusikhis A.S., Sitnikov V.A. etc.Thermodynamic modeling of iron oxide reduction by hydrogen from the B2O3 – CaO – FeO melt in bubbled layer // Israel Journal of Chemistry. 2007. Vol. 47. No. 3 – 4. P. 299 – 302.

22. Вусихис А.С., Кудинов Д.З., Леонтьев Л.И. Моделирование кинетики совместного восстановления железа и никеля из многокомпонентного оксидного расплава водородом в барботируемом слое // Журнал физической химии. 2008. Т. 82. № 11. С. 2030 – 2034.

23. Казачков Е.А. Расчеты по теории металлургических процессов. – М.: Металлургия, 1988. – 288 с. 23. Роменец В.А., Валавин В.С., Похвиснев Ю.В. Технологическая оценка реализации процесса Ромелт в классическом и двухзонном вариантах // Металлург. 2014. № 1. С. 45 – 50.

24. Пат. 2511419 РФ. Способ жидкофазного получения железа прямого восстановления // Г.А. Дорофеев, С.Г. Мурат, Т.Н. Одородько и др.; опубл. 10.04.2014. Бюл. № 10.

Пат. 2511419 РФ. Способ жидкофазного получения железа прямого восстановления // Г.А. Дорофеев, С.Г. Мурат, Т.Н. Одородько и др.; опубл. 10.04.2014. Бюл. № 10.

25. Dorofeev G.A., Yantovski P.R., Odorodko T.N. etc. New energy – metallurgical production process of direct reduced iron and electrical energy // Proceedings of International scientific and technical Conference named after Leonardo da Vinci. No. 1. Wissenschaftliche Welt, e. V, 2013. Р. 54 – 58.

Магнитомягкие сплавы. Com Все о магнитомягких сплавах

Процесс изготовления тела из железоникелевого сплава сложной формы с высоким уровнем мягких ферромагнитных свойств.

Описание

Чистое железо представляет собой мягкий ферромагнитный материал с высокой плотностью магнитного потока при насыщении и широко используется в качестве материала для ярма в импульсных двигателях, реле, печатающих головках и т. д. Точное литье применялось для изготовления деталей из чистого железо. Однако вполне вероятно, что может быть изготовлена бракованная отливка, так как трудно получить желаемую точность размеров острых краев или точек. Поэтому были предприняты попытки использовать порошковую металлургию для изготовления, среди прочего, деталей сложной формы.

Поэтому были предприняты попытки использовать порошковую металлургию для изготовления, среди прочего, деталей сложной формы.

Однако невозможно изготовить изделие из чистого железа, имеющее сложную трехмерную форму, любым обычным методом порошковой металлургии, основанным на компрессионном формовании. Поскольку с точки зрения прессуемости необходимо использовать относительно крупный порошок со средним диаметром частиц, скажем, 100 микрон, а чистое железо плохо поддается диффузии, трудно получить продукт с плотностью после спекания, достаточно высокой для реализовать желаемые магнитные свойства. Спеченное изделие необходимо спрессовывать и снова спекать для повышения его плотности, либо приходится рассчитывать на длительное спекание, или горячее изотактическое прессование (ГИП). Если необходимо придать спеченному изделию размерную отделку путем механической обработки, после этого необходимо подвергнуть его термообработке, чтобы снять с него возникающее напряжение.

РЕЗЮМЕ

В этих условиях целью настоящего изобретения является создание способа, который позволяет легко и надежно изготовить спеченный материал из железоникелевого сплава, имеющий высокую плотность, сложную форму и высокий уровень мягкими ферромагнитными свойствами.

Мы, авторы данного изобретения, после большой исследовательской работы обнаружили, что вышеуказанная цель может быть достигнута путем литья под давлением композиции, содержащей смесь порошков железа и никеля, имеющих определенные диапазоны пропорций и диаметра частиц, или соответствующего порошка железоникелевого сплава и связующего, удаление связующего из формованного изделия, его спекание и медленное охлаждение с определенной скоростью охлаждения, чтобы никакая деформация решетки, возникающая при охлаждении, не могла привести к снижению мягкого ферромагнетика. свойства продукта.

Таким образом, в соответствии с данным изобретением предложен способ изготовления магнитомягкого тела из железоникелевого сплава, который включает литье под давлением композиции, содержащей порошок, содержащий от 0,5 до 10 мас.% никеля, остаток порошка в основном из железа и имеющего средний диаметр частиц, не превышающий 45 микрон, и связующее, удаление связующего из формованного изделия, его спекание и медленное охлаждение спеченного изделия со скоростью от 2°C до 50°C/мин. минута.

минута.

ПОДРОБНОЕ ОПИСАНИЕ

Композиция для литья под давлением включает порошок, содержащий железо и никель, и связующее. Желательно, чтобы порошок не содержал каких-либо других элементов, кроме железа и никеля, хотя порошок может содержать любой другой элемент в той степени, в которой возможно изготовление спеченного изделия с плотностью магнитного потока B35 не ниже 12 500 G.

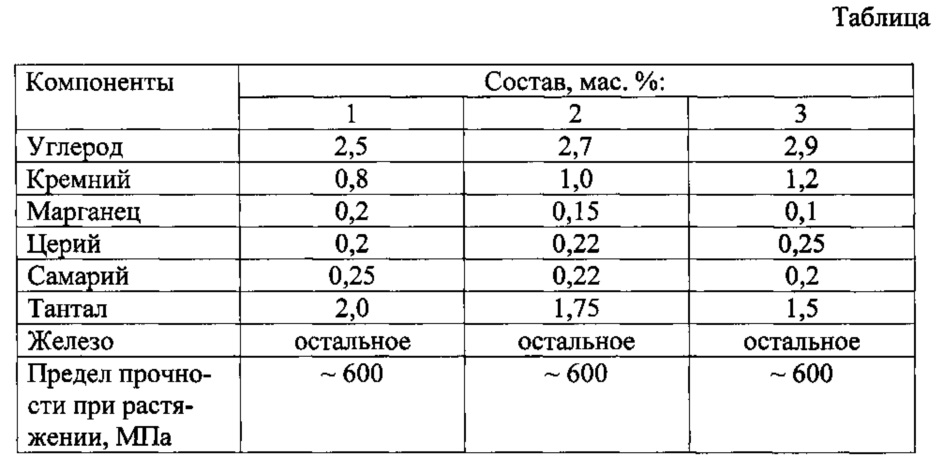

Порошок, а также продукт его спекания должны иметь содержание никеля от 0,5 до 10% по весу. При содержании в нем никеля менее 0,5 мас.% вряд ли возможно получить конечный продукт, обладающий повышенной относительной плотностью и проявляющий высокий уровень мягких ферромагнитных свойств. Если содержание никеля превышает 10 мас.%, спеченный продукт имеет более низкую плотность магнитного потока, хотя его относительная плотность может быть улучшена.

Порошок должен иметь средний диаметр частиц, не превышающий 45 микрон. Если средний диаметр ее частиц превышает 45 микрон, текучесть композиции настолько низкая, что ее литье под давлением вряд ли возможно, и даже если ее литье под давлением возможно, формованное изделие может быть спечено только на таком позднем этапе, что спеченное изделие не готово к спеканию. достигают улучшенной конечной плотности, но претерпевают значительное снижение магнитных свойств.

достигают улучшенной конечной плотности, но претерпевают значительное снижение магнитных свойств.

Как правило, в качестве связующего можно использовать любой из известных материалов, которые используются в качестве связующего для изготовления изделия, полученного литьем под давлением для порошковой металлургии. Однако если после удаления связующего остается какой-либо углерод, он попадает в железо-никелевый сплав и снижает его магнитные свойства. Поэтому целесообразно использовать связующее, которое не образует углерода, например, состоящее в основном из воска. Композиция предпочтительно содержит менее 50% по объему связующего.

Обезжиривание нагреванием или растворителем, или любой другой метод может быть использован для удаления связующего из формованного изделия. Используемый метод зависит от связующего вещества, которое необходимо удалить. Однако предпочтительнее использовать термическое обезжиривание в атмосфере азота или водорода или в вакууме, особенно если процесс осуществляется на основе массового производства, так как этот метод может быть осуществлен с помощью устройства, которое проще, чем то, что используется для любого другого метода.

Формованное изделие, из которого удалено связующее, может быть спечено путем выдержки при температуре от 1200°С до 1500°С в течение периода от 30 до 180 минут в атмосфере водорода или в вакууме.

Спеченный продукт медленно охлаждают со скоростью от 2°С до 50°С в минуту. Никакая скорость охлаждения ниже 2°С в минуту не оказывает существенного влияния на возникновение деформации решетки. Слишком низкая скорость охлаждения также нежелательна с экономической точки зрения, так как приводит к снижению производительности. Охлаждение со скоростью более 50°С в минуту вызывает деформацию решетки, которая остается неустраненной даже при комнатной температуре, и тем самым снижает мягкие ферромагнитные свойства спеченного продукта.

ПРИМЕР 1

Порошок карбонила железа со средним диаметром частиц 6 микрон и порошок карбонила никеля со средним диаметром частиц 5 микрон смешивали в таких пропорциях, чтобы получить железоникелевый сплав, содержащий 2% вес никеля. Их смесь замешивали со связующим, состоящим в основном из воска, при температуре 150°С. Связующее использовали в таком количестве, чтобы оно занимало 45% по объему замешиваемой смеси в целом. Из перемешанной смеси формовали гранулы. Гранулы подвергали литью под давлением при давлении 1200 кг/см 2 с получением формованного изделия в форме кольца, имеющего внешний диаметр 16 мм, внутренний диаметр 8 мм и высоту 10 мм.

Их смесь замешивали со связующим, состоящим в основном из воска, при температуре 150°С. Связующее использовали в таком количестве, чтобы оно занимало 45% по объему замешиваемой смеси в целом. Из перемешанной смеси формовали гранулы. Гранулы подвергали литью под давлением при давлении 1200 кг/см 2 с получением формованного изделия в форме кольца, имеющего внешний диаметр 16 мм, внутренний диаметр 8 мм и высоту 10 мм.

Формованное изделие нагревали до 300°С, в результате чего из него удаляли связующее. Затем его спекали при 1350°С в течение двух часов и спеченный продукт охлаждали до комнатной температуры со скоростью 10°С в минуту.

На спеченный продукт наматывали возбуждающую и поисковую катушки, каждая из которых состояла из 50 витков, и измеряли ее плотность магнитного потока (В35), коэрцитивную силу (Hc) и максимальную магнитную проницаемость (µ max) во внешнем магнитном поле с силой 35 Э, а его кривая гистерезиса ЧД построена записывающим магнитным потокомером постоянного тока. Также была определена его спеченная плотность.

Также была определена его спеченная плотность.

ПРИМЕР 2

Повторяли ПРИМЕР 1 для изготовления спеченного продукта и его оценки, за исключением того, что порошки карбонила железа и никеля смешивали в таких пропорциях, чтобы получить сплав, содержащий 5,0 мас.% никеля.

ПРИМЕР 3

Повторяли ПРИМЕР 1 для изготовления и оценки спеченного продукта, за исключением того, что порошки карбонила железа и никеля смешивали в таких пропорциях, чтобы получить сплав, содержащий 8,0 мас.% никеля.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 1

Повторяли ПРИМЕР 1 для изготовления и оценки спеченного продукта, за исключением того, что порошки карбонила железа и никеля смешивали в таких пропорциях, чтобы получить сплав, содержащий 0,2 мас.% никеля, что меньше ниже нижнего предела диапазона содержания никеля, определенного данным изобретением, или 0,5 мас.%. Как видно из этого, он уступал по магнитным свойствам, в частности по плотности магнитного потока (В35), из-за своей малой плотности.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 2

Повторяли ПРИМЕР 1 для изготовления и оценки спеченного продукта, за исключением того, что порошки карбонила железа и никеля смешивали в таких пропорциях, чтобы получить сплав, содержащий 12,0 мас.% никеля, что превышает 10 мас.% или верхний предел диапазона содержания никеля, как определено данным изобретением. Он уступал, в том числе, по плотности магнитного потока (B35).

СРАВНИТЕЛЬНЫЙ ПРИМЕР 3

Повторяли ПРИМЕР 1 для изготовления и оценки спеченного изделия, за исключением того, что спеченное изделие подвергали закалке в масле со скоростью охлаждения 100°С в минуту, что выше 50°С в минуту. минут или верхний предел скорости охлаждения, как определено данным изобретением. Он значительно уступал по магнитным свойствам, демонстрируя низкую плотность магнитного потока (B35), низкую магнитную проницаемость (µ max) и высокую коэрцитивную силу (Hc).

СРАВНИТЕЛЬНЫЙ ПРИМЕР 4

Пример 1 был повторен для изготовления и оценки спеченного продукта, за исключением использования порошка карбонила железа, имеющего средний диаметр частиц 50 микрон, что больше 45 микрон, или верхний предел от среднего диаметра частиц, как определено данным изобретением. Он уступал по магнитным свойствам из-за малой плотности.

Он уступал по магнитным свойствам из-за малой плотности.

23.5: Железная триада: железо, кобальт и никель

- Последнее обновление

- Сохранить как PDF

- Идентификатор страницы

- 24345

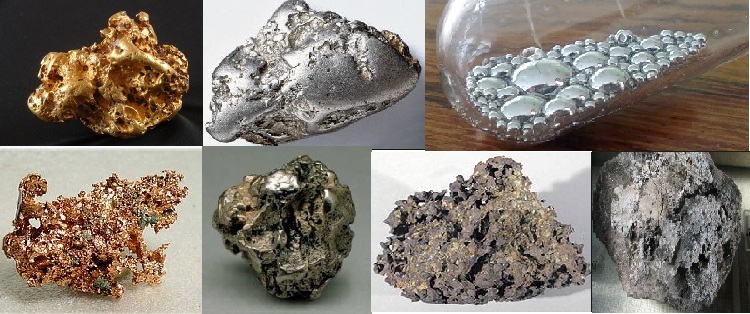

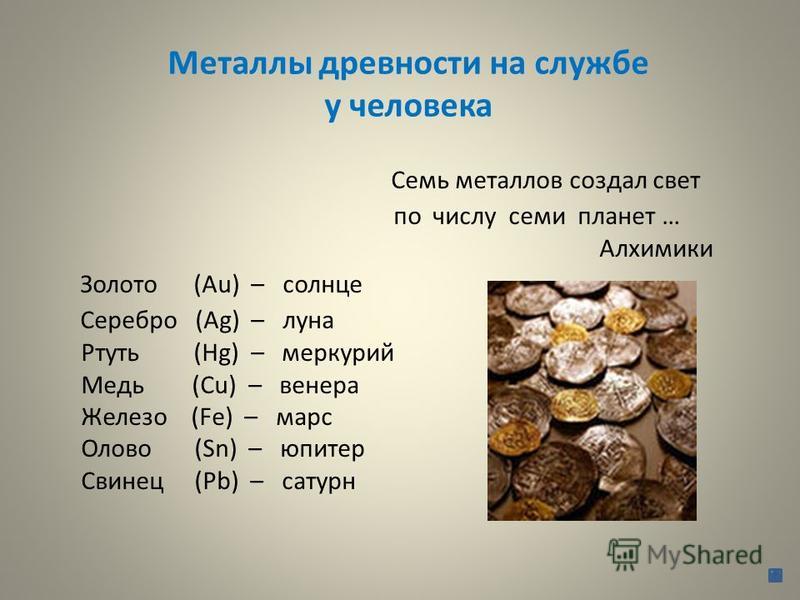

Железная триада состоит из трех элементов: железа (Fe), кобальта (Co) и никеля (Ni), которые имеют сходные химические и физические характеристики. Они находятся рядом друг с другом в периоде 4 периодической таблицы.

Введение

Железная триада известна наличием ферромагнитных элементов, подобных гадолинию (Gd) и неодиму (Nd). Эти типы ферромагнитных элементов обладают способностью создавать большой магнитный полюс благодаря своим неспаренным электронам. Когда один из этих элементов находится внутри среды, где температура находится на уровне его индивидуальной точки Кюри (T c ), специфическая парамагнитная оболочка атомов разрушается под действием энергии внутри элемента, и ферромагнетизм теряется. (Т c ) для железа, кобальта и никеля составляют 768°C, 1121°C и 354°C соответственно и используются для использования этих элементов в промышленности. Кроме того, элементы триады железа обычно комбинируются с углеродом и друг с другом для создания различных типов сплавов. Именно из-за этих магнитных свойств и использования в сплавах три элемента обычно группируются вместе и обозначаются как «железная триада». Хотя эти элементы очень похожи по магнитным свойствам и реакции, они также очень уникальны и по-разному используются как в природе, так и в промышленности.

Когда один из этих элементов находится внутри среды, где температура находится на уровне его индивидуальной точки Кюри (T c ), специфическая парамагнитная оболочка атомов разрушается под действием энергии внутри элемента, и ферромагнетизм теряется. (Т c ) для железа, кобальта и никеля составляют 768°C, 1121°C и 354°C соответственно и используются для использования этих элементов в промышленности. Кроме того, элементы триады железа обычно комбинируются с углеродом и друг с другом для создания различных типов сплавов. Именно из-за этих магнитных свойств и использования в сплавах три элемента обычно группируются вместе и обозначаются как «железная триада». Хотя эти элементы очень похожи по магнитным свойствам и реакции, они также очень уникальны и по-разному используются как в природе, так и в промышленности.

Железо

Железо (Fe) представляет собой переходный металл с атомным весом 55,845 и атомным номером 26. Его наиболее распространенная и удобная степень окисления +3 и обычно блестящего серебристого цвета. Хотя его можно найти на солнце и в звездах, он чрезвычайно распространен на планете Земля, и его содержание в земной коре составляет 4,7%. Чистая металлическая форма железа встречается редко из-за его способности легко реагировать с другими металлами и окружающей средой.

Хотя его можно найти на солнце и в звездах, он чрезвычайно распространен на планете Земля, и его содержание в земной коре составляет 4,7%. Чистая металлическая форма железа встречается редко из-за его способности легко реагировать с другими металлами и окружающей средой.

Железо чаще всего используется в мировой промышленности для использования в сплавах и сталях для повседневного использования, некоторые из которых даже содержат другие элементы Триады. Комбинируя такие металлы, как железо, с углеродом для получения сплавов, можно получить очень прочные материалы, которые используются для стальных корпусов, опор телевизионных трубок и других важных изделий. Чистое железо коммерчески доступно в Соединенных Штатах, и ежегодно во всем мире производится около 500 миллионов тонн железа.

С биологической точки зрения железо необходимо организмам, поскольку оно необходимо для образования гемоглобина. Людям нужен гемоглобин, так как эти красные пигменты снабжают наш организм кислородом через эритроциты. Чтобы увеличить потребление железа, следует употреблять такие продукты, как яйца, арахис и зеленые листовые овощи. Без железа наши тела не смогли бы образовывать гемоглобин, и организм не смог бы выжить.

Чтобы увеличить потребление железа, следует употреблять такие продукты, как яйца, арахис и зеленые листовые овощи. Без железа наши тела не смогли бы образовывать гемоглобин, и организм не смог бы выжить.

Кобальт

Кобальт (Co) представляет собой переходный металл с атомным весом 58,93 и атомный номер 27, прямо между железом и никелем. Однако кобальт не так распространен, как железо, и составляет всего около 0,0020% земной коры. Это делает кобальт немного более редким и ценным, чем другие члены триады, потому что он все еще широко используется в международной промышленности. Именно по этой причине этот твердый серый элемент добывается и продается по всему миру.

Как и железо, этот элемент обычно смешивают с другими металлами для создания сплавов. Суперсплавы, содержащие кобальт, используются для деталей газотурбинных двигателей, которые приносят пользу как коммерческим, так и военным устройствам. Однако в настоящее время появление перезаряжаемых батарей привело к тому, что спрос на этот элемент поднялся на новую высоту, поскольку он обычно используется для электродов в этой относительно новой технологии. Хотя это его самые популярные применения, кобальт также используется в производстве нефти, красителей, магнитов и электроники из-за его ферромагнитных свойств.

Хотя это его самые популярные применения, кобальт также используется в производстве нефти, красителей, магнитов и электроники из-за его ферромагнитных свойств.

Кобальт и его сплавы недавно добились больших успехов в биомедицинской сфере, играя большую роль в неврологических, стоматологических, ортопедических и сердечно-сосудистых имплантатах. Это связано с тем, что сплавы обладают хорошей коррозионной стойкостью, механическими свойствами и биосовместимостью.

Никель

Никель (Ni), переходный металл с атомным весом 58,69 и атомным номером 28, обычно узнаваем по серебристому блеску с оттенком золота. Впервые он был обнаружен Акселем Фредриком Кронштедтом в 1751 году и назвал никель из руды «купферникель». Хотя никель не очень распространен, он по-прежнему занимает 24-е место в списке самых распространенных элементов на Земле.

Этот элемент наиболее распространен в Канаде, и ежегодно в Америке используется около 300 миллионов фунтов. Никель чаще всего используется в качестве ключевого ингредиента в низколегированных сталях, нержавеющих сталях и чугунах. Фактически, четыре из пяти из этих 300 миллионов фунтов никеля идут на изготовление этого типа сплава. Как и кобальт, он обладает уникальными характеристиками коррозионной стойкости и идеально подходит для коррозионностойких и жаростойких покрытий, магнитных сплавов и сплавов с контролируемым расширением.

Фактически, четыре из пяти из этих 300 миллионов фунтов никеля идут на изготовление этого типа сплава. Как и кобальт, он обладает уникальными характеристиками коррозионной стойкости и идеально подходит для коррозионностойких и жаростойких покрытий, магнитных сплавов и сплавов с контролируемым расширением.

Более 2000 лет назад бактрийская цивилизация в Западной Азии использовала для своих монет сплав меди и никеля 75:25. Современный американский никель имеет тот же состав, но современный канадский никель представляет собой никелированную сталь и содержит всего 2,5% никеля по массе.

Новые никель-кадмиевые перезаряжаемые батареи также позволили взглянуть на использование никеля по-новому. Как и в случае с кобальтом, начало нового тысячелетия и более широкое использование перезаряжаемых батарей предоставили никелю новое широкое применение, которое, вероятно, превзойдет другие в будущем. Никель-кадмиевые аккумуляторы улучшили работу беспроводных электроинструментов, портативных компьютеров и других портативных электронных устройств.

Железо | Кобальт | Никель | |

Атомный номер | 26 | 27 | 28 |

Масса | 55,85 | 58,93 | 58,69 |

Электронная конфигурация | 3д 6 4с 2 | 3д 7 4с 2 | 3д 8 4с 1 |

Металлический радиус, пм | 124 | 125 | 125 |

Энергия ионизации, кДж моль -1 | 762,5 | 760,4 | 737,1 |

| 759 | 758 | 737 |

| 1561 | 1646 | 1753 |

| 2957 | 3232 | 3393 |

В°, В б | -0,440 | -0,277 | -0,257 |

Общие (+) степени окисления | 2, 3, 6 | 2, 3 | 2, 3 |

Температура плавления (°C) | 1530 | 1495 | 1455 |

Температура кипения (°С) | 2862 | 2927 | 2732 |

Плотность, г см -3 | 7,87 | 8,90 | 8,91 |

Электропроводность и | 16 | 25 | 23 |

Список литературы

- Краколис, Марк С.

и Питерс, Эдвард И. – Введение в химию: активный подход к обучению

и Питерс, Эдвард И. – Введение в химию: активный подход к обучению - John A. Disegi, Richard L. Kennedy, Robert Pilliar – Сплавы на основе кобальта для биомедицинских применений

- Джозеф Р. Дэвис, ASM International – Справочник по специальностям ASM: никель, кобальт и их сплавы

- Ким Б. Шедд – Ежегодник полезных ископаемых Геологической службы США за 2006 г.

- Петруччи, Харвуд, Херринг и Мадура – Общая химия, 9-е издание

- Вальтер Х. Коль – Справочник по материалам и технологиям вакуумного устройства

- Наверх

- Была ли эта статья полезной?

- Тип изделия

- Раздел или страница

- Показать страницу TOC

- нет на странице

- Теги

и Питерс, Эдвард И. – Введение в химию: активный подход к обучению

и Питерс, Эдвард И. – Введение в химию: активный подход к обучению