Собрать станок чпу своими руками: ЧПУ станок своими руками или покупка заводского ЧПУ станка

alexxlab | 24.04.2023 | 0 | Разное

Как сделать самодельный фрезерный станок по металлу своими руками?

administrator

Домашний станок для фрезерования – незаменимое оборудование для обработки металла и других материалов своими руками. Если задаться целью, можно соорудить мини-копию промышленного оборудования, значительно сэкономив на комплектующих, при этом станок можно дополнительно наделить и токарными функциями. Самодельный фрезерный станок по металлу изготавливается достаточно несложно, в процессе изготовления необходимо лишь запастись терпением и иметь под рукой подробные чертежи, свойственные серийному оборудованию.

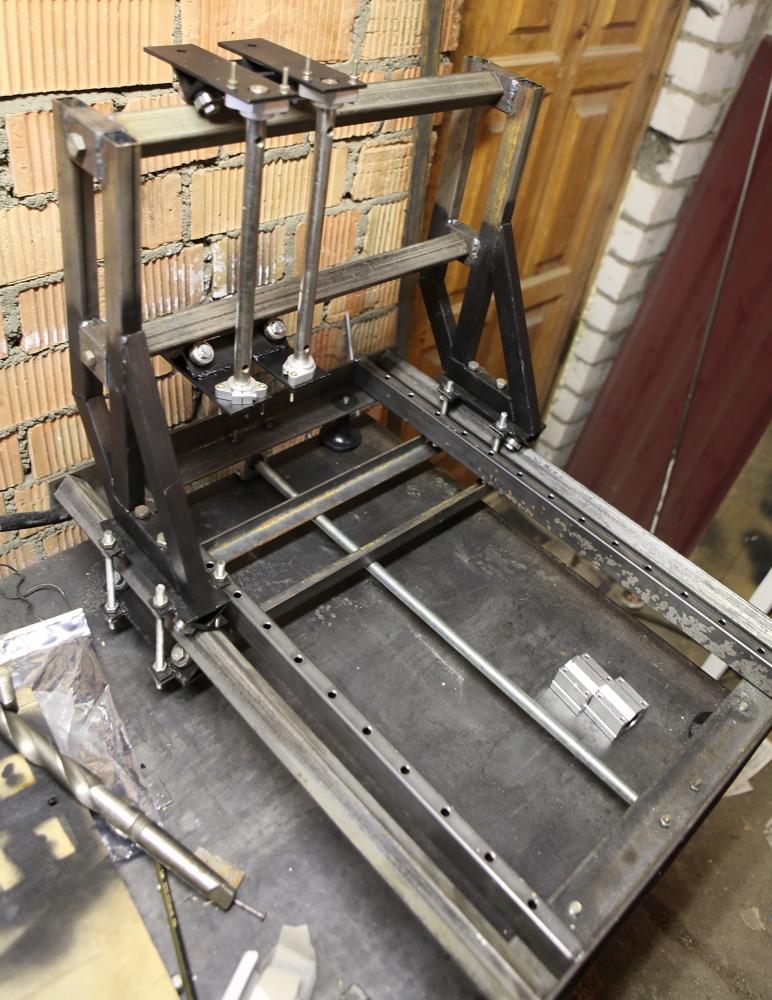

Самодельный фрезерный станок по металлу

Самодельный фрезерный станок по металлу своими руками

Домашний фрезер является отличным помощником для обработки металлических или деревянных изделий в тех случаях, когда использование ручного инструмента не принесет желаемого результата. Можно в таком случае обратиться в мастерскую, но такие услуги не всегда стоят дешево. Обладая определенными навыками, можно собрать своими руками фрезерный станок по металлу простейшего типа или более сложную модель. Соответственно, у более простого типа станка, собранного на основе обычной дрели, функционал будет скромнее, чем у более сложного, оснащенного большим количеством комплектующих и работающего на основе электродвигателя. Если следовать инструкциям и чертежам, на основе которых собирают промышленные образцы фрезеров, для домашней мастерской можно соорудить станок, способный выполнять сложные технологические операции: вырезать изделия из металла или дерева, обрабатывать поверхности различной конфигурации, изготавливать пазы, фальцы, шлицы и т.п. При сборке станка можно опираться на видео-инструкции, которые можно найти в большом количестве в интернете.

Можно в таком случае обратиться в мастерскую, но такие услуги не всегда стоят дешево. Обладая определенными навыками, можно собрать своими руками фрезерный станок по металлу простейшего типа или более сложную модель. Соответственно, у более простого типа станка, собранного на основе обычной дрели, функционал будет скромнее, чем у более сложного, оснащенного большим количеством комплектующих и работающего на основе электродвигателя. Если следовать инструкциям и чертежам, на основе которых собирают промышленные образцы фрезеров, для домашней мастерской можно соорудить станок, способный выполнять сложные технологические операции: вырезать изделия из металла или дерева, обрабатывать поверхности различной конфигурации, изготавливать пазы, фальцы, шлицы и т.п. При сборке станка можно опираться на видео-инструкции, которые можно найти в большом количестве в интернете.

Конструкция и принцип работы

Фрезерный станок по металлу своими руками чертежи

ПубликацииОсновой фрезеровочного станка является станина, которая должна быть жестко закрепленной и достаточно прочной для того чтобы выдерживать необходимую нагрузку.

[/wpmfc_cab_si]

Вторым важным элементом является ручная дрель или электродвигатель, выполняющие функцию привода для рабочего инструмента, которым служит остро заточенная фреза. Для фиксации заготовок из металла или дерева, а также их размещения для обработки используется фрезеровочный стол, оснащенный специальными креплениями. Все комплектующие должны быть высокого качества, поскольку от этого будет зависеть эффективность работы станка. Мощность фрезера, так же, как и его производительность, зависят от мощности привода и максимального числа его оборотов. Минимальная мощность домашнего станка должна составлять 500 вт, а для работы с более твердыми металлами понадобится двигатель мощностью 1,2-2 квт.

Работа оборудования может осуществляться вручную или автоматически. Второй тип станка оборудован модулем ЧПУ, позволяющим свести к минимуму участие человека при обработке, заточке и прочей работе с металлом.

Мини-фрезерный станок по металлу своими руками

Мини фрезерный станок по металлу своими руками

Мини- фрезер ручной сборки состоит из электропривода из дрели, прикрепленной к станине.

Чтобы собрать мини-фрезер, понадобятся следующие материалы:

- Металлические уголки № 25

- Швеллер

- Автомобильный домкрат

- Квадратная труба профилем на 20

- Штырьки из металла для осей

- Плотная фанера

- Конус Морзе

- Электропривод мощностью 400 вт

- Сверлильный патрон

Первым делом необходимо изготовить станину из швеллера, в итоге должна получиться сварная конструкция в виде буквы П. Далее, из металлического уголка, который прикрепляется болтами к колонне, изготавливаются вертикальные направляющие для передвижения фрезерной консоли. Непосредственно вертикальное передвижение консоли фрезера будет осуществляться с помощью автомобильного ромбовидного домкрата по амплитуде в 10см. Направляюще консоли изготавливаются из профильной трубы, к которой прикрепляются штырьки из металла с резьбой. Амплитуда перемещения вбок составляет 13 см, а по горизонтали – примерно 9 см.

Из толстой фанеры изготавливается рабочий стол, который закрепляется к металлическому каркасу винтами.

Чтобы добиться максимальной прочности рабочей поверхности, фанеру облицовывают текстолитом. Для этого вырезается заготовка в соответствии с размерами фанеры с припусками 25 мм. На текстолитовую деталь, а также на поверхность фанеры наносится клей, после склеивания процедура повторяется на оборотной стороне.

Из уголка и профильной квадратной трубы нужно сварить тиски, которые устанавливаются на столешницу, прикрепляясь саморезами. К приваренным перемычкам в станине прикрепляется дрель шпинделем книзу. К нему присоединяется конус Морзе со сверлильным или цанговым патроном. С помощью такого мини-агрегата можно обрабатывать или изготавливать изделия из мягких металлов – бронзы, алюминия.

Данная модель фрезера отличается тем, что сама дрель неподвижна, а перемещается только консоль с деталью. Существует второй вариант подобного фрезера, когда изделие находится неподвижно, а дрель перемещается с помощью лифта вдоль станка. Чтобы изготовить лифт, необходимо вырезать из текстолита опорную пластину, установить на столешницу.

К пластине прикрепляется пара параллельных стоек, по которым будет передвигаться каретка (с помощью толкающего механизма) с прикрепленным мини-фрезером. Лифт должен быть устойчивым, жестким, чтобы не возникало ни малейшего люфта, который может испортить изделие при обработке.

ЧПУ фрезерный станок по металлу своими руками

Чпу фрезерный станок по металлу своими руками

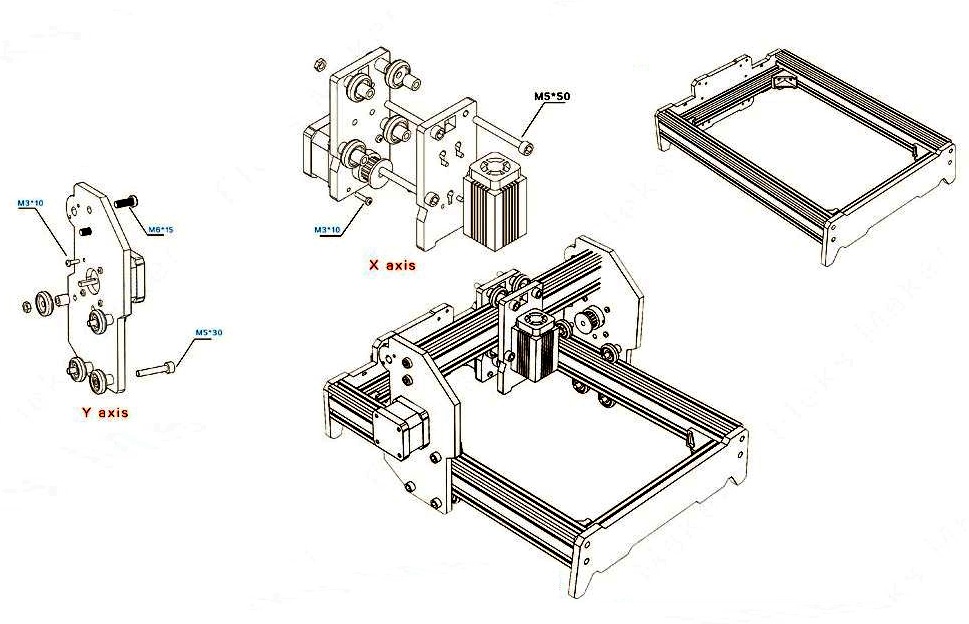

Станок ЧПУ технологически является более сложным, чем мини-фрезер, инструментом, состоящим из следующих комплектующих:

- Шарико-винтовая передача

Она используется для изменения вращательных движений в возвратно-поступательные и наоборот.

- Вертикальные, поперечные и продольные направляющие.

Они предназначены для приведения в движение портала со шпинделем по вертикали, рабочего стола вправо-влево и передвижения его по станине.

- Основание для крепления всей оснастки.

- Шпиндель, в котором закрепляется фреза для обработки металлических изделий.

- Рабочая поверхность (стол)

- Охлаждающая система для фрезы и шпиндельного узла.

ЧПУ-фрезер работает с помощью программного обеспечения, установленного на компьютер. В программе создается будущее изделие, рассчитывается в специальные коды, распознаваемые контроллером. Затем команда поступает к шаговым двигателям, которые перемещают шпиндель или фрезер в соответствии с контурами заготовки. Сам станок собирается по следующим этапам:

- Первым этапом сборки чпу фрезера является сборка электропривода и станины, на которой будут располагаться комплектующие и сам станок. Она должна иметь прочную и жесткую конструкцию, располагаться на ровной поверхности. Мощность электропривода станка с чпу должна составлять 1-2 квт. В его роли можно использовать стационарный электромотор или электропривод из любого мощного ручного инструмента с большим количеством оборотов.

- Устанавливается фрезеровочная консоль, колонны, все направляющие и шаговые двигатели. На этом этапе необходимо следить за тем, чтобы скольжение по направляющим производилось плавно и гладко.

Кроме того, на этом этапе сборки чпу фрезера проверяется надежность крепления всех механизмов и их работоспособность. Название и точное количество необходимых элементов необходимо смотреть в точной инструкции и чертежах.

- На заключительном этапе проверяется работоспособность всего станка в целом перед установкой программного обеспечения.

- Элементы контроллера подсоединяются друг к другу в соответствии со схемой, подключаются к компьютеру, на котором установлено программное обеспечение и все необходимые драйверы. Когда программное обеспечение будет установлено, необходимо загрузить нужные эскизы деталей. После этого выбирается нужный материал, устанавливаемый на рабочую поверхность, а также тип фрезы для этого материала.

Работа на оборудовании должна производиться только после ознакомления с правилами техники безопасности. Это касается как чпу фрезера, так и мини-агрегата. Во-первых, необходимо использовать средства защиты глаз и открытых частей тела от попадания металлической стружки.

Во-вторых, нужно следить за тем, чтобы фрезерный узел не перегревался, иначе он может разлететься на куски, причинив вред здоровью. В-третьих, вся электроника и сеть должны иметь заземление, а электрическая сеть должна быть защищена от возникновения короткого замыкания.

Фрезерный станок по металлу своими руками: видео

Похожие записи

Самодельный ЧПУ станок или CNC в дома: января 2009

“Создаем робота для своей домашней мастерской” 2006 год. Дж. Вильямс. Скачать книгу “Создаем робота для своей домашней мастерской” можно здесь. В оригинале книга называется “CNC Robotics. Build your own workshop bot”. Более правильным названием перевода было бы “Делаем ЧПУ станок для домашней мастерской”. Зато в ней хорошо описано – как сделать ЧПУ станок своими руками для домашней мастерской. Описана не только электронная часть, но и так же рассказано об изготовлении механической части ЧПУ станка. Вобщем, эту книгу желательно иметь в своем архиве или на книжной полке, если вы Konstantin, http://homecnc.blogspot.com/ Ярлыки: Книги, Механика, Электроника ЧПУ станка |

| Авторы: Корягин С.И., Пименов И.В., Худяков В.К. Скачать книгу Способы обработки материалов можно здесь. В книге изложены способы обработки материалов – металлов, пластиков и т.д. Так же в книге приводятся основные сведения из области применения материалов в различных отраслях техники, а также об изготовлении изделий из них. Кстати, последнее сделать проще изготовив предварительно фрезерный ЧПУ станок из МДФ плит. Большую часть фрезерованных деталей можно сделать из дюрали или силумина именно на таком станке. Konstantin, http://homecnc.blogspot.com/ Ярлыки: Книги |

Нашел на просторах интернета книгу “Современный станок с ЧПУ и CAD/CAM система” в электронной форме. Скачать эту книгу можно здесь. Честно говоря, к самодельным ЧПУ станкам книга имеет малое отношение, она больше интересна тем кто хочет быстро разобраться с основами автоматизированного программирования обработки, а так же студентам и выпускникам технических колледжей и ВУЗов, инженерам-технологам, инженерам-конструкторам, операторам и наладчикам станков с ЧПУ и тд. В книге рассмотрены особенности по программированию оборудования с числовым программным управлением и работе с CAD/САМ системами. Технические моменты в книге упрощены, но тем не менее это интересная книга для тех кто интересуется ЧПУ станками. ВАЖНО: Электронная книга, которую можно скачать по опубликованной выше ссылке, служит исключительно для ознакомления и должна быть удалена с вашего компьютера по истечению 30 дней или ознакомлению с книгой. Konstantin, http://homecnc.blogspot.com/ Ярлыки: Книги |

| Попалась подборка книг по ЧПУ станкам. Скачать книги по ЧПУ станкам можно здесь. В подборке лежат 3 книжки в PDF формате. Станок с ЧПУ своими руками (Филенко H.) Формально книгами назвать их трудно, скорее методические пособия, но, тем не менее, почитать интересно. В книге “Станок с ЧПУ своими руками” автор рассматривает вариант изготовления самодельного фрезерного ЧПУ станка из направляющих от печатных машинок. “Механика самодельного станка ЧПУ” – более серьезная книга, рассматривается изготовление самодельного ЧПУ станка из алюминиевых профилей. Больше внимания уделено нюансам изготовления, чем описанию конструкции как таковой. Но базовый чертеж можно взять из поста Чертежи для изготовления самодельного CNC станка. В книге “Методика программирования станков с ЧПУ” рассмотрены основные принципы разработки управляющих программ для оборудования с ЧПУ. Konstantin, http://homecnc.blogspot.com/ |

Самодельный ЧПУ станок можно использовать и для создания гравюры из фотографии. Для этого можно скачать бесплатную программу для самодельного ЧПУ станка BMP To Din G-Code Converter и перевести картинку в G-Code. А теперь по порядку: 1. Скачать программу для ЧПУ (cnc) станка можно здесь 2. Преобразуем нужную картинку в grayscale. 3. Для преобразования можно воспользоваться Irfan View или Photoshop. 4. Сохраняем результат в BMP файл (8 bit). 5. Загружаем полученный файл в программу BMP To Din G-Code Converter. 6. Выбираем расстояние которое будет в гравюре соотвествовать расстоянию между соседними пикселями (точками) на картинке. Необходимо сделать выбор для оси X и Y. 7. Теперь необходимо выбрать глубину реза по оси Z. Фактически выбирается расстояние между черным и белым цветом. Полутона будут соответственно пересчитаны программой в глубину реза по отношению к черному и белому цвету. 8. Осталось только сохранить G-Cod для вашего ЧПУ станка. При работе с программой следите чтоб было достаточно свободного места на диске. Использовать G-cod можно в любой программе для ЧПУ (cnc) станка. Konstantin, http://homecnc.blogspot.com/ Ярлыки: Программы управления |

Создайте свой собственный многофункциональный 4-осевой станок с ЧПУ

- 10% скидка для членов

- 2000+ продуктов

Становиться участником Архив Проекты

€ – евро

Будьте первым, кто оставит отзыв об этом продукте

Перейти в конец галереи изображений

Перейти к началу галереи изображений

Создайте свой собственный многофункциональный 4-осевой станок с ЧПУ

Будьте первым, кто оставит отзыв об этом продукте

Обзор

Чеканка, резка, сверление, фрезерование и лазерная резка с Z99

В этой книге рассказывается о конструкции, оборудовании, программном обеспечении и эксплуатации станка с ЧПУ Z99. Это многофункциональный 4-х осевой станок для домашнего строительства.

Это многофункциональный 4-х осевой станок для домашнего строительства.

Также доступна в виде электронной книги (PDF) >>

Подробнее

Обзор

Печать, резка, сверление, фрезерование и лазерная резка с Z99

и работа Z99 – станок с ЧПУ. Это многофункциональный 4-х осевой станок для домашнего строительства.

Также доступна в виде электронной книги (PDF) >>

Подробнее

Обычная цена €29,95

Участников 26,96 €

Срок доставки: 5 рабочих дней

- Подробности

- Технические характеристики

- Загрузки

- Видео

- Связанный

- Отзывы

Подробнее

В этой книге рассказывается о конструкции, оборудовании, программном обеспечении и эксплуатации станка с ЧПУ Z99.

Возможности машины Z99 включают:

- широкоформатное схематическое построение

- Рисование печатных плат стойкими к травлению перьями

- рисование схем с помощью маркеров с токопроводящими чернилами

- буква вырезка из винила

- резка бумаги

- Сверление печатной платы/подложки

- Фрезерование печатных плат/подложек

- фрезерование текста

- лазерная гравировка

- лазерная резка паяльной пасты

Предоставляя бесплатное программное обеспечение поддержки, читатели книги получают стимул и поощряются к разработке новых приложений для Z99.

От машины не было бы толку, если бы у пользователя не было возможности создавать подходящие файлы для задуманного дизайна. Большая часть этой книги посвящена созданию исходных файлов в различных бесплатных программных пакетах, включая Inkscape, DesignSpark PCB, KiCad и FlatCAM.

Книга также полезна для читателей, стремящихся понять, а затем освоить базовую структуру файлов HPGL, Gerber, Drill и G-code, а также попробовать расшифровать их с помощью программного обеспечения.

Технические характеристики

| 20321 |

| Английский |

| Электор |

| Хосе Гансеман |

| 170 (полноцветный) |

| 17 x 23,5 см (мягкая обложка) |

| 978-3-89576-527-8 |

| 9783895765278 |

Видео

Отзывы (0)

Пока нет отзывов. Будьте первым кто оценит этот продукт.

Ваш отзыв о Многофункциональный 4-осевой станок с ЧПУ

Практическое занятие: Создание ЧПУ нового поколения X-Carve (журнал сборки)

Во время рождественских праздников (и чуть позже Нового года) я собрал ЧПУ X-Carve. X-Carve — достаточно мощный станок с ЧПУ для любителей. Он не приходит в собранном виде. Вместо этого вы получаете запчасти. Много частей. Преимущество этого заключается в том, что вы можете сэкономить несколько долларов по сравнению с готовыми ЧПУ и в то же время лучше познакомиться с устройством. Недостаток, ну .. читайте дальше.

Каждый день, когда у меня было немного времени, я ходил в мастерскую, чтобы немного больше строить. Каждый день, когда я заканчивал сборку того дня, я снимал короткий видеожурнал об опыте сборки того дня, который затем размещал на сайтах социальных сетей.

Эти видеожурналы стали своего рода дневником сборки. В сопроводительном видео показаны все тринадцать журналов сборки примерно по минуте каждый. В этой статье следует краткое изложение работы, которую я выполнял каждый день. Прочитав мой журнал сборки, вы сможете понять, подходит ли вам такой проект.

Inventables, компания, стоящая за X-Carve, модернизировала X-Carve как продукт в конце 2021 года. Они сделали его более надежным, изменили фрезерный станок, увеличили высоту реза и многое другое. Я купил этот модернизированный X-Carve. Проблема? Все видеоролики по сборке Inventable устарели, как и почти все видео на YouTube, в которых показано, как собрать устройство.

К счастью, я нашел на YouTube парня по имени Джонатан, у которого есть канал на YouTube под названием Business Everyday. Он записал несколько подробных видеороликов о процессе сборки нового X-Carve, которые немного помогли мне в процессе сборки. Если вы планируете создать X-Carve (или просто хотите поддержать бесстрашного ютубера), подписывайтесь на канал Джонатана.

Ежедневный журнал сборки

Вот ежедневная сводка сборки. Если вы хотите увидеть каждый шаг, как это происходит, не стесняйтесь смотреть сопроводительное видео.

День 1: Моя самая большая сборка

Итак, я начал собирать ЧПУ X-Carve. Это неделя между Рождеством и Новым годом. На улице четыре дюйма снега. Какое лучшее время, чтобы взяться за проект, который больше, чем все, что я пытался сделать раньше? Я много лет собирал комплекты, проекты и электронику, но это самое большое, и должен вам сказать, меня это немного пугает.

Направления в порядке, но не на 100%. В сети есть несколько видео, но они не совсем соответствуют текущей версии. Но эй, я собираюсь попробовать. Я уверен к концу; У меня будет рабочий ЧПУ. Посмотрим.

Оставайтесь с нами, потому что я буду показывать вам каждый день, как мы продвигаемся вперед. И, конечно же, со временем будет много редакционных статей о проектах, созданных с его помощью. Итак, поехали.

И, конечно же, со временем будет много редакционных статей о проектах, созданных с его помощью. Итак, поехали.

Также: Создание совершенной башни для зарядки USB (концептуальный прототип)

День 2: Доска для отходов

Итак, это второй день сборки X-Carve CNC. Вчера я собрал большую часть этих ненужных досок. Это та часть, которую машина вырезает вперед и назад. Это было утомительно, но не так уж и плохо. Единственное, что я был разумно убежден; Мне не хватало частей, и тогда я остановился.

А потом я нашел лишнюю сумку, на которой не было этикетки. Я надеюсь, что это правильный набор деталей. Я хорошо упорядочил вещи в своем лотке для деталей с множеством маленьких контейнеров для деталей, чтобы я мог отслеживать все, с чем я работаю. Следующим процессом будет установка 200 резьбовых вставок. Так что большую часть завтрашнего дня я потрачу на то, чтобы поставить 200 из них.

День 3: 60 Второй тур по цеху

Я хотел показать вам общую установку мастерской для сборки X-Carve [вы можете увидеть это на прилагаемом видео].

Почти все в мастерской на колесах. Это позволяет мне перестраивать мастерскую для каждого отдельного проекта. В данном случае я переделал мастерскую, чтобы освободить место для этого билда. Я построил две тележки на колесиках от Rockler (позаимствованные из предстоящего проекта реорганизации Fab Lab), передвинул рабочие столы, поднял телевизор. У меня есть телевизор, подключенный к компьютеру (что очень помогло при просмотре инструкций по сборке X-Carve). Этот телевизор стоит на столе Uplift, который можно поднимать и опускать, что позволяет мне спрятать под ним складную торцовочную станцию и настольную пилу.

Для этого проекта так много деталей! Я очень рад, что смог организовать мастерскую, чтобы иметь возможность сосредоточиться на этой сборке и управлять всеми частями по мере их сборки.

День 4: Боковые стороны и множество резьбовых вставок

Еще один день, еще один отчет о проделанной работе X-Carve. Итак, сегодня я провел большую часть времени, ввинчивая эти 200 маленьких резьбовых вставок, которые идут в нижней части мусорной доски. Это позволяет мне прикреплять зажимы, которые удерживают материал, поэтому режущая насадка не отбрасывает предметы.

Это позволяет мне прикреплять зажимы, которые удерживают материал, поэтому режущая насадка не отбрасывает предметы.

Сегодня я также вставил пластиковые боковины, и это сделало эту штуку похожей на ЧПУ. С каждой стороны машины было четыре пластиковые стенки. Затем я надел большие куски алюминиевого профиля, которые X-Carve любит называть слайдами производителя. Это был день между установкой всех резьбовых вставок и возведением стен.

День 5: Первый взгляд на двигатель

Еще один день, еще один отчет о сборке X-Carve. И поскольку я знаю, что некоторые из вас зададут этот вопрос, причина, по которой я делаю относительно небольшую сумму каждый день, заключается в том, что в остальное время я работаю полный рабочий день. У меня был небольшой отпуск на неделе рождественских праздников, но я вернулся к выполнению рабочих задач. Я ускользаю, и у меня есть где-то 15 минут в час, может быть, два часа, если я могу, чтобы поработать над этим.

Итак, сегодня я поставил раздвижные борта, это действительно круто. Это первый раз, когда я прикасаюсь к моторам, и это здорово. Одним интересным открытием является то, как выполняется сход-развал. Есть небольшой крошечный монтажный элемент со смещенным от центра кругом, который вы вращаете, что позволяет вам масштабировать и регулировать колеса.

Это первый раз, когда я прикасаюсь к моторам, и это здорово. Одним интересным открытием является то, как выполняется сход-развал. Есть небольшой крошечный монтажный элемент со смещенным от центра кругом, который вы вращаете, что позволяет вам масштабировать и регулировать колеса.

День 6: Недостающие детали и ошибки

Еще один день, еще один отчет о сборке X-Carve. Сегодня было и волнительно, и волнительно. Позвольте мне сначала избавиться от разочарования.

Две вещи. Сначала я поставил колеса в тележку, в той части, где проходит трос, я установил их задом наперед. Поэтому убедитесь, что вы следуете указаниям, чтобы установить их правильно. Упс.

Во-вторых, отсутствуют детали. Я разыскал свое старое оборудование для 3D-печати в поисках запасных гаек для тройников, но в Inventables не было достаточного количества деталей. Это расстраивало. Я очень надеюсь, что мои запчасти справятся со своей задачей.

Было очень интересно увидеть наконец движение портала. Портал движется вперед, назад, влево и вправо. Это начинает походить на ЧПУ и, если на то пошло, на 3D-принтер. У нас есть XY декартовый механизм для резьбы.

Портал движется вперед, назад, влево и вправо. Это начинает походить на ЧПУ и, если на то пошло, на 3D-принтер. У нас есть XY декартовый механизм для резьбы.

День 7: Ось Z и фрезер

Еще один день, еще один отчет о сборке X-Carve. Сегодня мне удалось установить прялку смерти, фрезер, на ось Z станка. Я установил механизм регулировки оси Z, который контролирует движение фрезера вверх и вниз. А еще я поставил сам роутер. Я думаю, что завтра смогу начать проводку, и я взволнован. Тогда увидимся.

Также: Производство настольных компьютеров 2022: предвкушение года веселья в Fab Lab

День 8: Проводка и цепи

Еще один день, еще один отчет о сборке X-Carve — и еще один день, и несколько недостающих винтов. Я связался с Inventables, и они отправили мне через FedEx запасные части. Так что это хорошо, хотя прямо сейчас они застряли где-то в системе FedEx. А между тем недостающих деталей больше.

В любом случае, моим большим достижением было изготовление тормозных цепей и проводки для машины. Проводка в основном выполняется в том смысле, что проводка ко всем механическим частям завершена. Я еще не подключил блок управления, и я не подключил проводку к блоку управления, но тяговые цепи на месте.

Проводка в основном выполняется в том смысле, что проводка ко всем механическим частям завершена. Я еще не подключил блок управления, и я не подключил проводку к блоку управления, но тяговые цепи на месте.

Они работают взад-вперед как по оси X, так и по оси Y. Буфет, который является дополнительным компонентом, если вы покупаете более крупный комплект, также был установлен, и на нем будет находиться контроллер. Итак, завтра мы займемся ремнем этой штуки, которая включает в себя все ремни, которые двигают ось.

День 9: Ремни и натяжение

Сегодня было удивительно много работы. Я вставил ремни. Есть три ремня, которые нужно вставить в эту штуку, и заставить их проходить под различными шестернями, вокруг которых они должны проходить, а затем заставить их правильно растягиваться и правильно натягиваться, оказалось намного больше работы, чем я. ожидал. Пришлось взять основной одинарный ремень и разрезать его на три части, когда я начинал. Меня это почему-то очень напугало, но я просто приложил один конец устройства к другому, измерил разрез, и все было в порядке.

Завтра мне нужно собрать X-контроллер. Я собираю всю электронику, которая управляет этой штукой. Итак, по сути, все механические и электромеханические детали сделаны. А завтра останется только контроллер.

День 10: Сборка X-Controller

Еще один день, еще один отчет о сборке X-Carve. Сегодня мне нужно было собрать X-Controller, что было так же просто, как собрать любое электронное устройство. Чтобы было ясно, X-Controller — это контроллер для X-Carve, а не просто контроллер для перемещения по оси X. X-контроллер управляет всеми тремя осями (ось? ось? ось?).

Если вы когда-либо занимались сборкой ПК или чем-то подобным, у вас все в порядке. Я бы хотел, чтобы Inventables сделали несколько вещей по-другому. Я бы хотел, чтобы они рекомендовали прокладывать проводку через доску для отвалов, где для нее есть отверстие, а не просто опускать их, потому что укладка кабелей на этой штуке уродлива. Я бы хотел, чтобы они сделали все кабели, идущие от всех частей и точно на правильном расстоянии, чтобы не было более длинных и более коротких кабелей прямо сзади X-Controller.

И, как ни странно, у маршрутизатора есть шнур, который заканчивается прямо там, где находится X-Controller, но нет вилки для него. И все же из X-Controller выходит очень длинный штекер. Так что вам понадобится собственный удлинитель. Но в любом случае выглядит довольно круто. Я должен сделать больше завтра.

День 11: Удивительно глупые дизайнерские ходы

Система сбора пыли готова, и это конец фактической сборки. Следующим моим шагом будет проверка, но оказалось, что завершение сборки включает в себя ряд удивительно глупых дизайнерских ходов.

Начнем с того, что столб, на котором держится вся конструкция для сбора пыли, не имеет дна. Поэтому я приклеил его скотчем. В противном случае он просто провалится. Это хорошо видно на прилагаемом видео.

Еще одна вещь, которая была удивительно глупой, это то, что вам нужно разобрать все компоненты гентри, чтобы заставить вставные части работать. Почему мы не могли сделать это раньше? Я не знаю, но это сделано.

Надеюсь, это сработает. Завтра поеду тестировать. Так что скрестите пальцы. Вот и все, время испытаний.

День 12: Мини-разглагольствование: недостающие части

Теперь, когда сборка завершена, я хочу обратиться к области, которая сильно раздражает в процессе: недостающие части. У меня снова не хватало деталей при сборке пылесборника; не хватает пары болтов.

Я связался с Inventables после праздничных выходных и попросил у них запасные винты. Я попросил у них 4 Т-образные гайки и четыре недостающих винта. Мне прислали два полных пакета, хорошие пакеты с целой кучей разных деталей, за что я им очень благодарен.

Они отправили их FedEx, и это было здорово, но почему их нельзя было просто включить в комплект? Я не могу себе представить, со всеми отчетами о недостающих деталях, которые я вижу, пара сумок с запасными частями слишком сильно увеличит общую стоимость устройства.

Я не могу себе представить, что это стоит того разочарования и гнева, которые возникают из-за пропажи кусочков. И я перепроверил каждую из своих частей. Я слежу за всеми сумками с запчастями и проверяю их.

И я перепроверил каждую из своих частей. Я слежу за всеми сумками с запчастями и проверяю их.

День 13: Готово! Он вырезает!

Еще день и готово! Это верно. Готово. И это работает. И вырезал квадрат. Да. Я сделал опилки с помощью X-Carve. Я взволнован. Можно ли сказать, что это был большой проект? Это было огромно, но это работает. Готово. Посмотрите это на приложенном видео. Я установил доску. Я зажал его. И это вырезано!

Также большое спасибо компании Asus за предоставленный компьютер для этого проекта. Когда я сказал Asus, что собираю пару ЧПУ (есть еще крошечный) и мне нужен выделенный компьютер для управления ими, Asus прислала мне свой Asus Zenbook Duo UX482 для запуска этого оборудования. Это определенно пригодится, когда я создам больше проектов.

Ну вот. Сделано. В настоящее время он стоит на двух заимствованных тележках из Fab Lab. Со временем я собираюсь построить систему тележек для этой штуки, но она уже сделана, и она на месте.

Подведение итогов

В будущем следите за новыми статьями и видеороликами о X-Carve.

В книге есть все – и теория ЧПУ и программы для станков с ЧПУ, есть схемы контроллеров для ЧПУ, компоненты и практика.

В книге есть все – и теория ЧПУ и программы для станков с ЧПУ, есть схемы контроллеров для ЧПУ, компоненты и практика.

В фотошопе неплохие результаты дает преобразование в режиме Auto Color.

В фотошопе неплохие результаты дает преобразование в режиме Auto Color. Например можно использовать Kcam.

Например можно использовать Kcam.