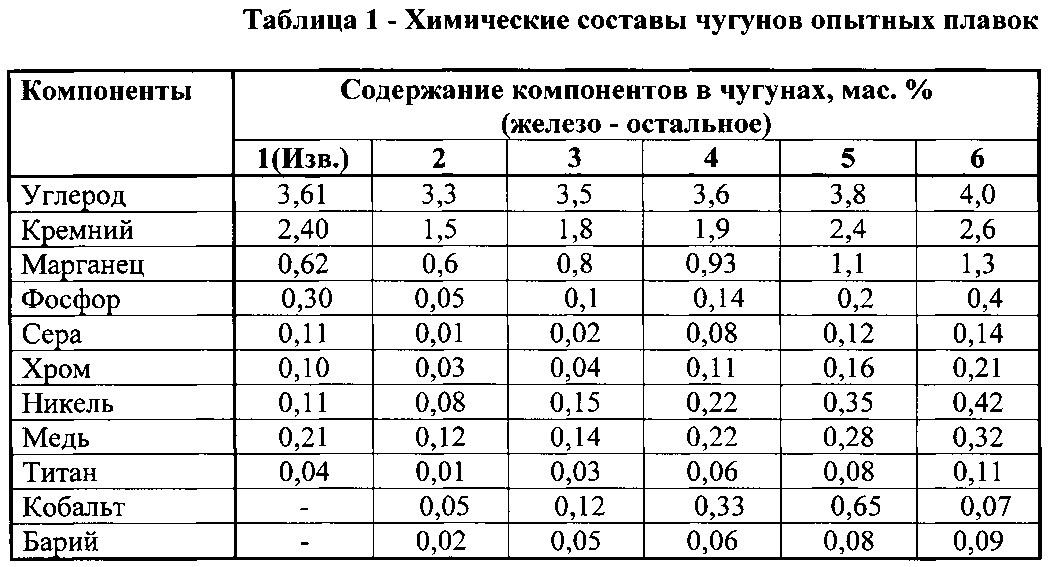

Содержание углерода в чугуне: состав чугуна, каково содержание в нем углерода и железа, сфера использование материала

alexxlab | 02.12.1985 | 0 | Разное

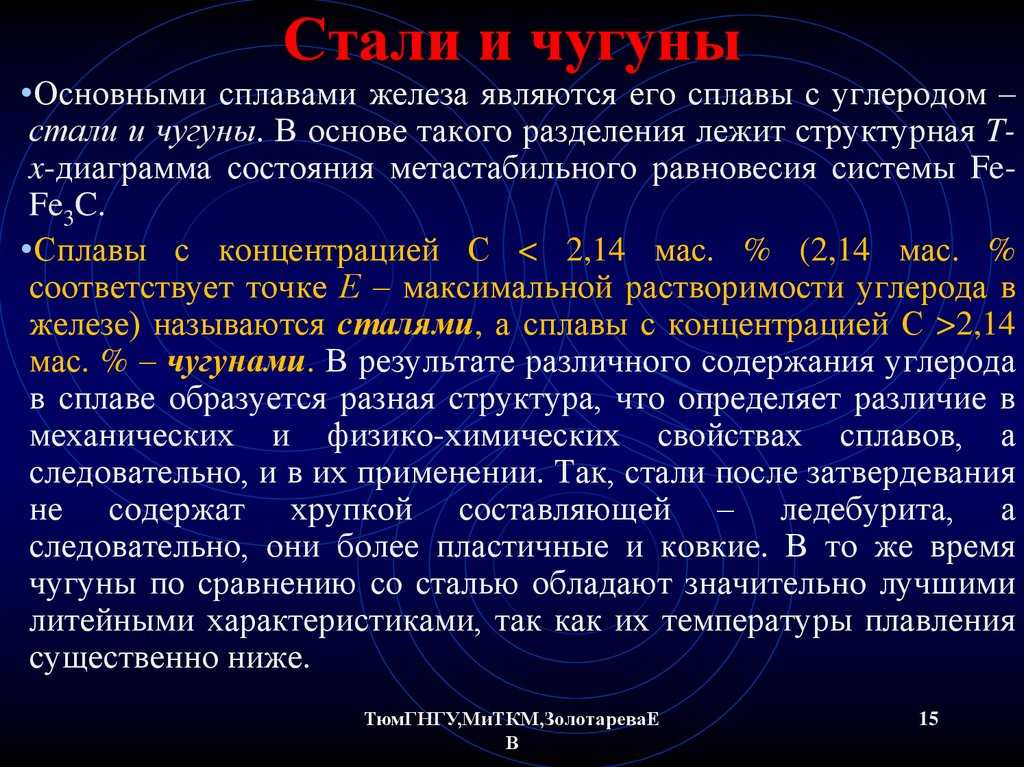

Чугун

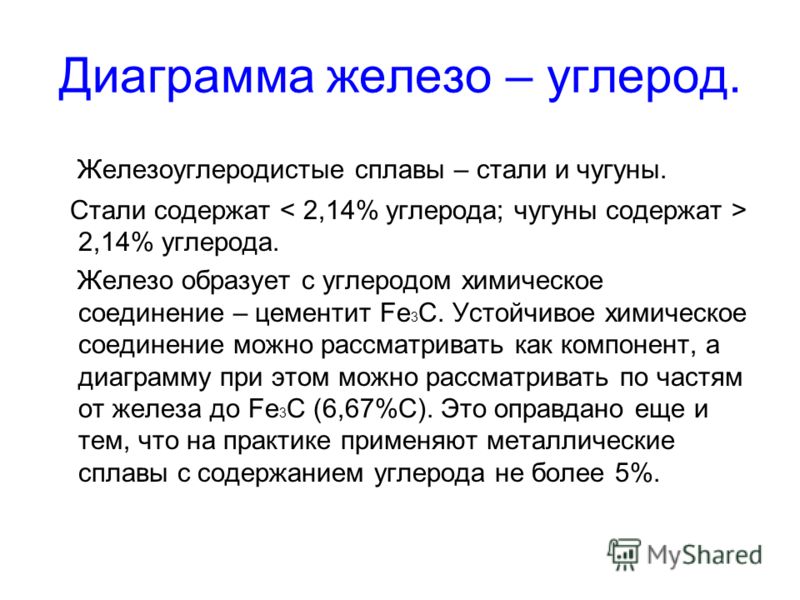

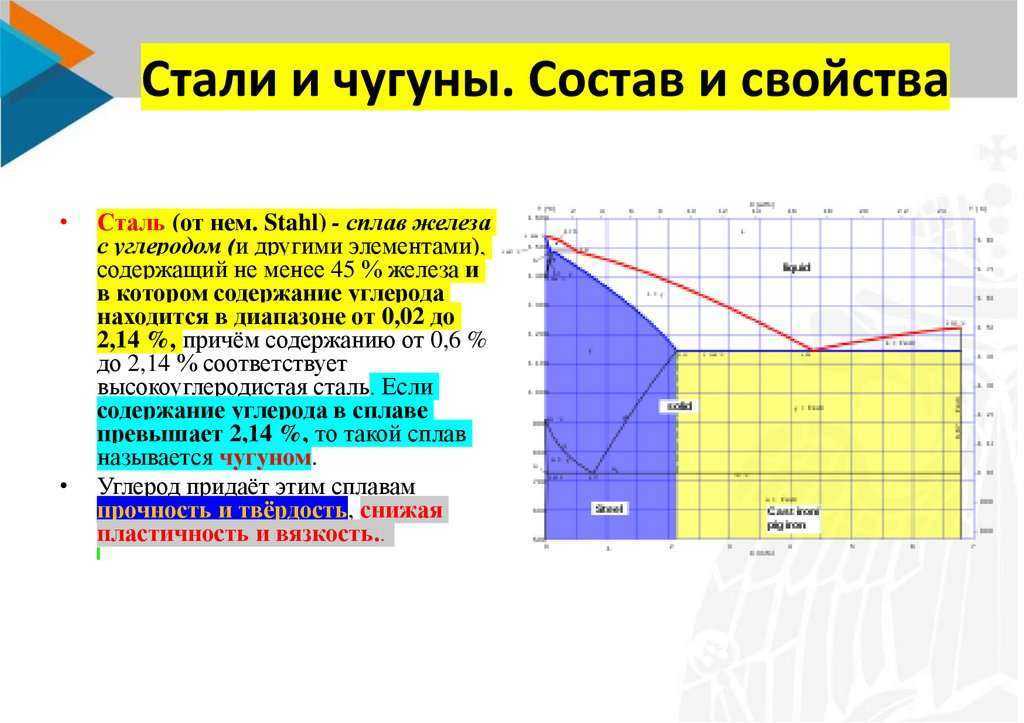

Чугунами называются железоуглеродистые сплавы с содержанием углерода свыше 1,7%.

В обычных марках чугуна содержится 2,5 – 4% углерода, 1 – 5% кремния.

Чугун является дешевым, обладающим хорошими литейными свойствами сплавом, который благодаря еще целому ряду особых свойств нашел широкое применение в народном хозяйстве, особенно в машиностроении.

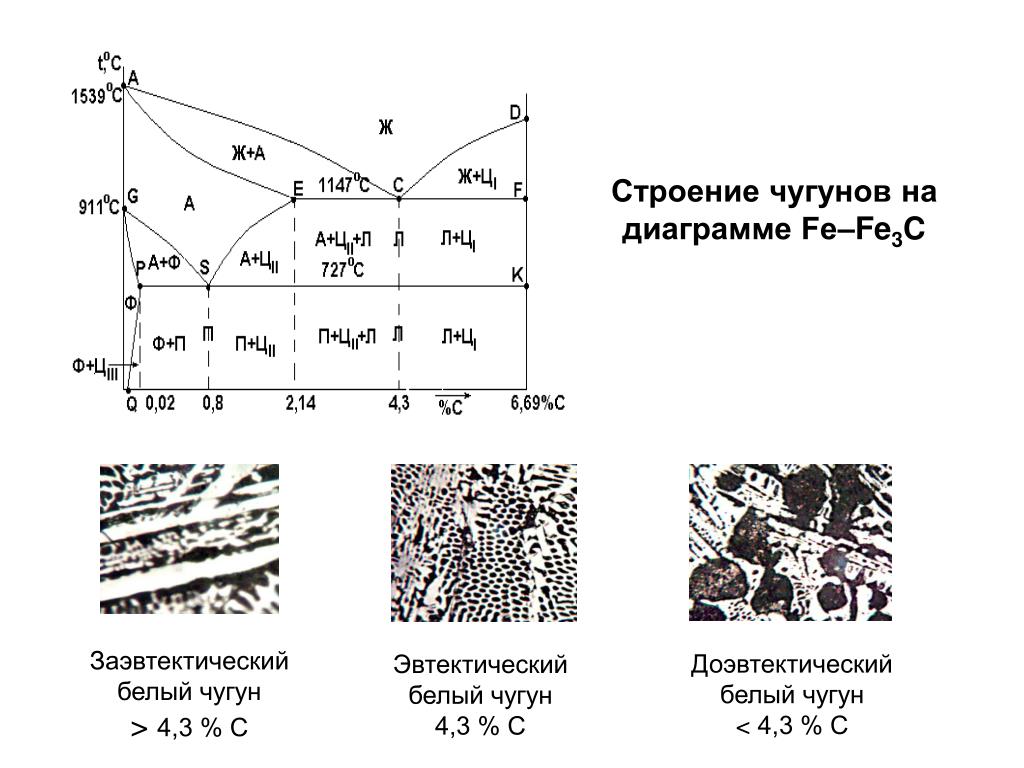

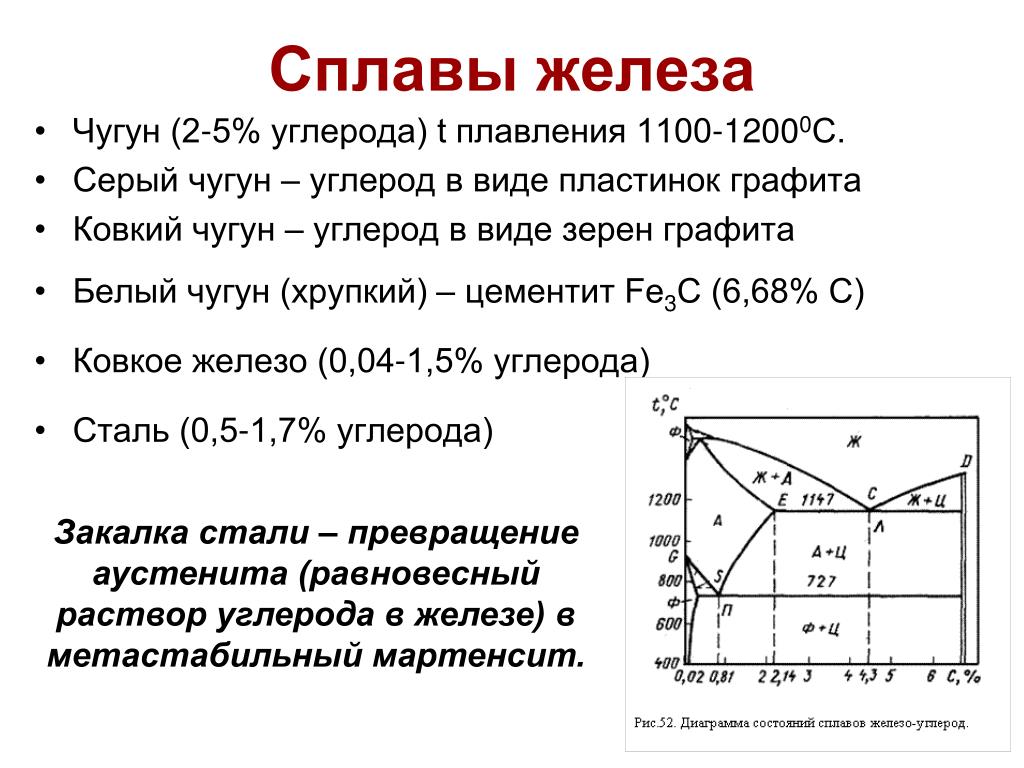

В зависимости от состояния углерода в сплаве различают два основных вида чугуна:

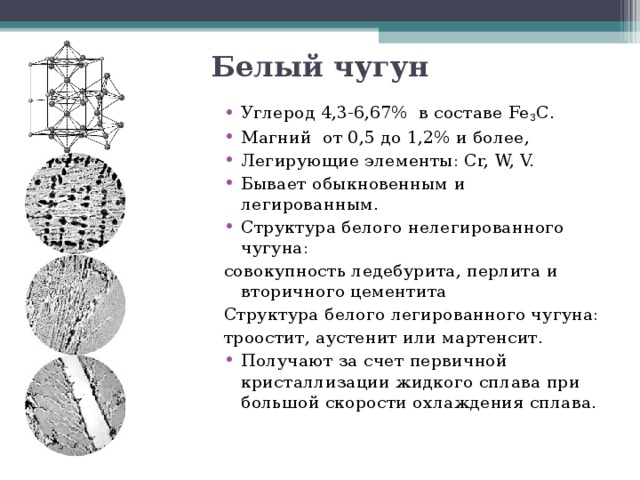

1) белые чугуны, в которых углерод находится в химически связанном состоянии в виде цементита – карбида железа (Fe3C), и только небольшая часть связанного углерода входит в сплав в виде перлита; они очень хрупки и тверды, применяются редко, сварке обычно не подлежат;

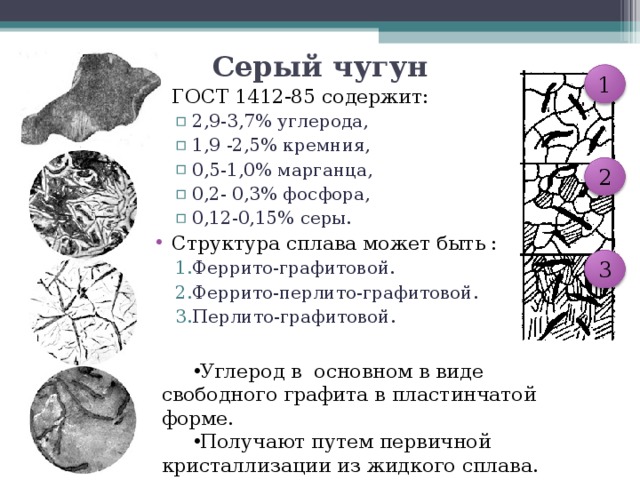

2) серые чугуны, в которых ббльшая часть углерода находится в виде структурно свободного графита, а основная металлическая масса чугуна представляет собой феррит и перлит. Эти чугуны хорошо поддаются механической обработке.

Серые чугуны получили большое распространение, со сваркой их приходится встречаться главным образом при исправлении брака чугунного литья и при ремонте.

Основное затруднение при сварке заключается в склонности к трещинообразованию, а также к резкому снижению механических свойств в зоне термического влияния.

Механические свойства чугуна обусловлены формой содержащегося в нем графита, прочностью его металлической массы.

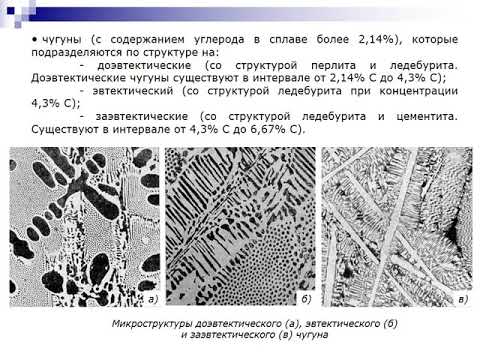

В зависимости от формы свободного углерода различают 4 вида чугунов рис. 1.

Серый чугун с пластинчатым графитом характеризуется низкой пластичностью и прочностью, так как пластинки графита действуют как внутренние надрезы.

Серый чугун с графитом завихренной или глобулярной формы (модифицированный чугун) имеет лучшие механические свойства.

Ковкий чугун – чугун, в котором графит имеет форму хлопьев или глобулей; его механические свойства еще выше.

Чугуны с вермикулярным графитом получают, как и высокопрочные чугуны, модифицированием, только в расплав при этом вводится комплексный модификатор, содержащий магний и редкоземельные металлы. Вермикулярный графит подобно пластинчатому графиту виден на металлографическом шлифе в форме прожилок, но они меньшего размера, утолщенные, с округлыми краями (рис.

Характерно, что даже чугун с пластинчатой формой графита имеет ряд положительных качеств: хорошую механическую обрабатываемость, малую чувствительность к внешним надрезам, высокие антифрикционные свойства и другие.

Структура чугуна, его физические и механические свойства зависят от скорости охлаждения и его состава.

Рис. 1. Схема микроструктур графитизированных чугунов: а) серые; б) высокопрочные; в) ковкие; г) с вермикулярным графитом

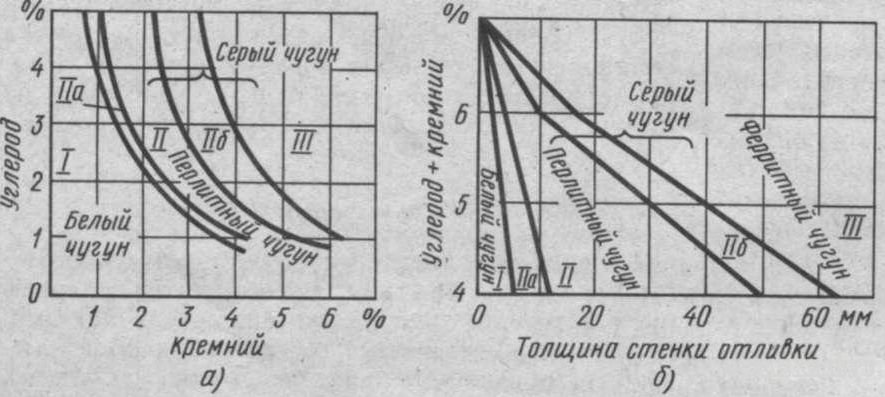

При одинаковом химическом составе и прочих равных условиях высокая скорость охлаждения способствует образованию в чугуне цементита, т. е. получению белого чугуна. Замедленное охлаждение, напротив, вызывает выделение углерода в состоянии графита с получением серого чугуна. Промежуточные скорости охлаждения дают различные переходные структуры металлической части: цементитно-перлитную, перлитную, перлитно-ферритную, ферритную.

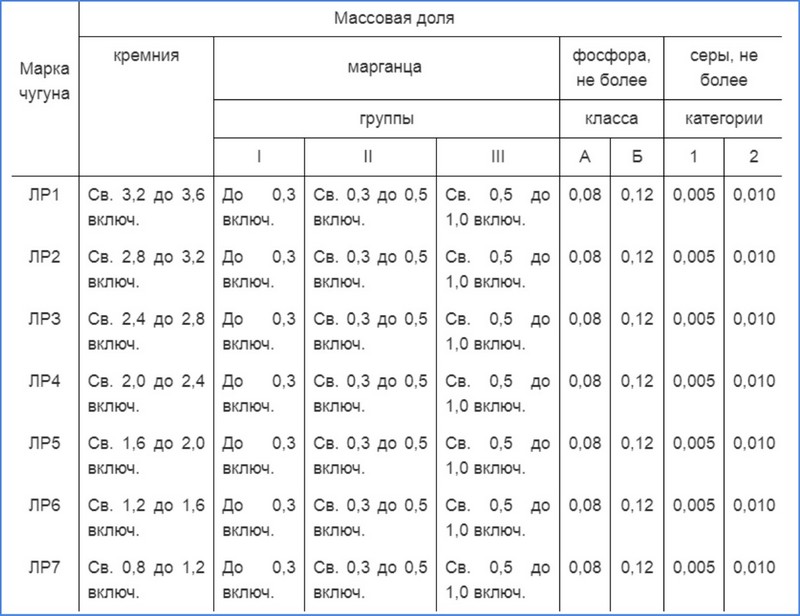

Влияние скорости охлаждения (определяемой толщиной стенки отливки) на структуру чугуна в зависимости от суммарного содержания в нем углерода и кремния представлено на рис. 2, а.

Все примеси чугуна по своему влиянию на цементит делят на две группы: графитообразующие, способствующие образованию графита, и карбидообразующие, задерживающие выделение графита. Рассмотрим влияние некоторых примесей.

Кремний является после углерода наиболее важной примесью чугуна и относится к графитизирующим примесям. При содержании кремния выше 4,5% практически весь углерод выпадает в виде графита. Совместное влияние на структуру чугунов углерода и кремния представлено на графике рис. 2, б.

Рис. 2. Зависимость структуры чугуна: а – от содержания углерода и кремния; б – от скорости охлаждения и суммарного содержания в нем углерода и кремния.

Сера ухудшает свойства чугуна, ее вредное влияние проявляется (так же, как в стали) в том, что образуются легкоплавкие эвтектики, располагающиеся по границам зерен, что способствует образованию трещин. Кроме этого, сера является активным карбидообразователем, что увеличивает хрупкость чугуна. Поэтому содержание серы в чугуне строго ограничивается (не более 0,15%).

Кроме этого, сера является активным карбидообразователем, что увеличивает хрупкость чугуна. Поэтому содержание серы в чугуне строго ограничивается (не более 0,15%).

Марганец, как и в стали, обессеривает чугун, при содержании в чугуне до 0,8% действует как графитизатор, выше 1% как слабый карбидообразователь; дальнейшее увеличение содержания марганца усиливает его карбидообразующее действие.

Фосфор придает расплавленному чугуну жидкотекучесть и образует сложную фосфидную эвтектику, повышающую твердость и хрупкость чугуна.

Кроме указанных постоянных примесей, в чугун часто вводят специальные легирующие примеси: хром, никель, медь и др. Такие чугуны называются легированными. Никель значительно улучшает свойства металлической основы чугуна и способствует выделению графита. Хром, напротив, является сильной карбидообразующей примесью.

Твердость является важной характеристикой чугуна и она зависит от структуры, легирующих примесей и размера графитных включений.

Наименьшую твердость имеют ферритные чугуны, в которых почти весь углерод находится в свободном состоянии, перлитный чугун с пластинчатым графитом имеет твердость 220 – 240 HB, чугун с мартенситной металлической основой имеет твердость 400 – 500 НB, а структура цементита имеет твердость 750 Н B.

Чем больше размеры графитных включений, тем меньше твердость чугуна.

ЛИТЕРАТУРА

В.П. Демянцевич, С.И. Думов Технология электрической дуговой сварки., МАШГИЗ,1959.

Серый и белый чугун

Оглавление:

- Серый чугун. Серый утюг (технология) существенно сплав Fe-Si-C содержа Mn, P, и S как неизбежные примеси. В структуре серого железа большая часть или весь углерод имеет форму графита. Отличительной особенностью структуры серого чугуна, определяющей многие его свойства, является то, что графит имеет форму пластины в пределах поля зрения микроразреза. Наиболее широко используется гиперэвтрустулярный чугун, который содержит С от 2,4 до 3,8%.Чем больше содержание углерода в чугуне, тем больше образуется графита, что снижает его механические свойства properties. In в связи с этим количество углерода в чугуне обычно не превышает 3.8%.

At в то же время, чтобы обеспечить высокие характеристики литья (хорошая текучесть), углерод должен быть не менее 2,4%. Кремний, содержание которого в сером чугуне находится в пределах от 1,2 до 5%, оказывает большое влияние на структуру и, соответственно, на свойства чугуна. Поэтому при изучении структурного образования промышленного чугуна необходимо учитывать не диаграмму состояния Fe-C, а тройную диаграмму Fe-Si-C На рисунке показана часть трехфазной диаграммы состояния Fe-Si-C относительно постоянного содержания кремния (2,0%). 94.Стабильной системе Fe — c в диаграмме (рис. 83 ниже) и, в отличие от системы Fe — с — si системы, обернуть Кристалл(Ж+ 5-феррита->А),

Кремний, содержание которого в сером чугуне находится в пределах от 1,2 до 5%, оказывает большое влияние на структуру и, соответственно, на свойства чугуна. Поэтому при изучении структурного образования промышленного чугуна необходимо учитывать не диаграмму состояния Fe-C, а тройную диаграмму Fe-Si-C На рисунке показана часть трехфазной диаграммы состояния Fe-Si-C относительно постоянного содержания кремния (2,0%). 94.Стабильной системе Fe — c в диаграмме (рис. 83 ниже) и, в отличие от системы Fe — с — si системы, обернуть Кристалл(Ж+ 5-феррита->А),

эвтектического(Ж->А+Г)и анализом (а->Ф+Г)превращение определенной температуре в определенном диапазоне температур. Людмила Фирмаль

такое бывает. Охлаждение чугуна в реальных условиях приводит к значительным отклонениям. Поэтому на диаграмме равновесного состояния, согласно диаграмме равновесного состояния, невозможно судить о фазе процесса коагуляции и результате структуры. Структура чугуна при литье зависит главным образом от химического состава(содержания углерода и кремния) и скорости кристаллизации. 147 рисунок 94. Диаграмма состояния Fe-Si-C (2,0% Si): W-жидкий сплав, F-феррит. Г-графит. Углеродная Ганна, не нужно много. Кремний способствует процессу графитизации и действует в том же направлении, что и замедление скорости охлаждения. С одной стороны, содержание углерода и кремния в чугуне, а с другой стороны, изменяя скорость охлаждения, можно получить различную структуру металлической основы чугуна.

147 рисунок 94. Диаграмма состояния Fe-Si-C (2,0% Si): W-жидкий сплав, F-феррит. Г-графит. Углеродная Ганна, не нужно много. Кремний способствует процессу графитизации и действует в том же направлении, что и замедление скорости охлаждения. С одной стороны, содержание углерода и кремния в чугуне, а с другой стороны, изменяя скорость охлаждения, можно получить различную структуру металлической основы чугуна.

В зависимости от содержания кремния и углерода в чугуне структурная схема чугуна, на которой показана структура отливки толщиной 50 мм, приведена на рисунке 1. 95 a. At при заданном содержании углерода, чем больше кремния в чугуне, тем полнее протекает процесс графитации. Чем больше кремния содержится в железе, тем лучше Структура. Некоторые виды чугуна различают по содержанию углерода, который связан с цементитом. 1.Белый чугун; весь углерод находится в форме цементита Fe3C. Структура чугуна (рис.96, а) представляет собой перлит и ковшбрит (площадь 951). 2.Половина чугуна; большая часть углерода (более 0,8%) находится в форме Fe3C. структура чугуна-перлит, божья коровка и слоистый графит 1(область II На рисунке 95). 3.Перлит серого чугуна; структура (рис. 96, б) — перлит и пластина— Содержание s l° / 0 толщина отливки, мм a) 5) Рисунок 95.

структура чугуна-перлит, божья коровка и слоистый графит 1(область II На рисунке 95). 3.Перлит серого чугуна; структура (рис. 96, б) — перлит и пластина— Содержание s l° / 0 толщина отливки, мм a) 5) Рисунок 95.

- Структура чугуна: а-влияние С и Si на структуру чугуна. б-влияние скорости охлаждения (толщины отливки) и количества C4-Si на структуру чугуна; / — белый чугун; I-V-серый чугун 1. графит кристаллизуется в довольно сложной форме(см. рис. 84.6), но поперечное сечение микротрещины имеет вид пластины. 148% < i \ i mind (x 500) отчет о микроструктуре: а-осел железный; 6-я и цкпи. iii чугун нэппе.1. ферритно-перлитного серого Уи; г ’ — феррита решетки Туту 4.Ферриты-перлитного серого чугуна; и экскурсионное руки(рис. 96, в) — перлит,| Фер! И многослойный подсчет!- (Площадь / Ina рисунок 95).Чугун, в зависимости от степени разложения: лектидный цемент находится в связанном состоянии от 0,7 до 0,1«.С. 5.Феррит серого чугуна, структура (рисунок 96.Рисунок 95.

In в этом случае весь углерод находится в виде графита. При заданном содержании углерода и кремния процесс и-фитизации протекает более полно и происходит охлаждение slower. By кстати!

In в этом случае весь углерод находится в виде графита. При заданном содержании углерода и кремния процесс и-фитизации протекает более полно и происходит охлаждение slower. By кстати!

В нормальных условиях скорость охлаждения удобно характеризовать толщиной стенки отливки. Чем тоньше отливка, тем быстрее протекает охлаждение и, в меньшей степени, процесс графитизации(см. рис.95, i). Так, содержание кремния должно быть увеличено за счет отливки небольших сечений, быстрого охлаждения или чугуна с низким содержанием углерода. В толстой части отливки, котор нужно охладить медленно, процесс графитизации продолжит более совершенно, содержание кремния может быть. Количество марганца в чугуне не превышает 1.25-1.4%.Марганец препятствует процессу графитации. То есть он затрудняет выделение графита и повышает отбеливающую способность чугуна(особенно появление в поверхностном слое белых или полу-чугунных структур). 149 сера является вредной примесью, которая механически повреждает литейные свойства^и чугуна, поэтому содержание Oni Ничит до 0. 1-0.12%.In серый чугун, сера

1-0.12%.In серый чугун, сера

образует сульфиды (FeS, MnS) или их твердые растворы (Fe, Mn) S. Людмила Фирмаль

Содержание фосфора в сером железе составляет около 0,2%, но в некоторых случаях допускается до 0,5%.При увеличении содержания фосфора в структуре чугуна образуется твердое включение фосфидной эвтектики: серого железа, двойного Fe3P-аустенита и белого тройного Fe3C—Fe3P-аустенита. С образованием эвтектики улучшаются литейные характеристики чугуна(повышается текучесть), что повышает хрупкость отливок. Механические свойства чугуна обусловлены его структурой, в основном графитовыми компонентами. Чугун можно рассматривать как сталь, через которую проникает графит. Графит играет роль разреза, ослабляя металлическую основу structure. In в этом случае механические свойства зависят от количества, размера и характера распределения графитовых включений. Чем меньше графитовых включений, тем они мельче, тем больше степень изоляции друг от друга и тем больше прочность чугуна. 0,5%).Графитовые включения мало влияют на снижение прочности при сжатии и твердости. Его величина определяется в основном структурой чугунного металлического основания. При уплотнении чугун подвергается большой деформации, а трещина имеет сдвиговые свойства под углом 45°.В зависимости от качества чугуна и его структуры, разрывная нагрузка при сжатии может быть в 3-5 раз выше, чем при растяжении.

0,5%).Графитовые включения мало влияют на снижение прочности при сжатии и твердости. Его величина определяется в основном структурой чугунного металлического основания. При уплотнении чугун подвергается большой деформации, а трещина имеет сдвиговые свойства под углом 45°.В зависимости от качества чугуна и его структуры, разрывная нагрузка при сжатии может быть в 3-5 раз выше, чем при растяжении.

Поэтому рекомендуется использовать чугун в основном для прессования изделий. Графитовая пластина менее важна, чем натяжение, а сжимающее напряжение на части изделия снижает прочность и изгиб. Прочность на изгиб имеет промежуточные значения прочности на растяжение и прочности на сжатие. Твердость чугуна в соответствии с металлической основой HB 143-255. Графит, нарушая сплошность металлической основы, делает чугун нечувствительным ко всем видам концентраторов внешних напряжений (дефектам поверхности, выемкам, подрезам и т. д.). В результате серый чугун обладает практически такой же конструкционной прочностью, как отливки с простыми или плоскими поверхностями и со сложными формами с плохо вырезанными или обработанными поверхностями.

Графит повышает износостойкость и антифрикционность чугуна благодаря своему уникальному «смазывающему» действию и повышенной прочности смазочной пленки. Это очень важно для графита, чтобы улучшить обрабатываемость путем резки и разрушения стружки. 150 ′> 1. металлическая основа из серого чугуна обеспечивает максимальную прочность и износостойкость для перлитных конструкций (рис.96, б) без повышения пластичности и вязкости чугуна, наличие феррита в структуре снижает прочность и износостойкость. Самой низкой прочностью феррита является серый чугун. Серый чугун маркируется буквой С-серый и Н-чугун(ГОСТ 1412-70).За буквой следует цифра.

Первое число показывает среднюю прочность на растяжение, и 2-ое число показывает среднюю прочность на растяжение испытания на изгиб. Поскольку относительное удлинение всего серого чугуна практически равно нулю, прочность на изгиб используется для оценки пластичности чугуна. Серый чугун по характеристикам и применению можно разделить на следующие группы: Зарубежные и зарубежные фирмы-среднего класса (МФ 00, МФ 12-28, МФ 15-32, МФ 18-36)с пределом прочности при растяжении 12-18 и изгибе 28-40 кгс / мм2. 0.15%S (химический состав. Установите согласно толщине стены отливки).Структура чугуна-перлит, феррит и грубый (MF 00, MF 12-28) или средний размер графита.

0.15%S (химический состав. Установите согласно толщине стены отливки).Структура чугуна-перлит, феррит и грубый (MF 00, MF 12-28) или средний размер графита.

Эти чугуны используются при изготовлении посторонних деталей с легкой рабочей нагрузкой. Например, чугун SCh 12-28 используется для строительных колонн, фундаментных плит, а чугун SCh 15-32 и SCh 18-36 используется для легких деталей нагрузки, таких как сельскохозяйственная техника, станки, автомобили, тракторы и фитинги. Перлит марок (СЧ 21-40, СЧ 24-44, СЧ 28-48, СЧ 32-52, СЧ 36-56, СЧ 40-60) используются для литья прочное постельное станков и механизмов, поршней, цилиндров, износ деталей, работающих под высоким давлением условия (компрессоров, компрессоров и турбин, для литья под давлением оборудование для литья под давлением, металлургическое оборудование и т. д.). части, etc.).Эти чугунные структуры представляют собой мелкий пластинчатый перлит (сорбит) с мелкими спиральными включениями графита.

Паррит. Угун включает в себя так называемую сталь и улучшенный чугун. 0.2%годовых; с? O, 12% S. содержание кремния в этих чугунах должно быть достаточным для предотвращения отбеливания чугуна.%Чугуна (МФ 32-52, МФ 36-56, МФ 40-60 и МФ 44-64) получают путем добавления специальных добавок-модификаторов (75% ферросилиция в жидком чугуне перед чугуном, силикат кальция в количестве 0с3-0,8% и др.).

0.2%годовых; с? O, 12% S. содержание кремния в этих чугунах должно быть достаточным для предотвращения отбеливания чугуна.%Чугуна (МФ 32-52, МФ 36-56, МФ 40-60 и МФ 44-64) получают путем добавления специальных добавок-модификаторов (75% ферросилиция в жидком чугуне перед чугуном, силикат кальция в количестве 0с3-0,8% и др.).

Модификации используются для получения перлитной металлической основы, в которой чугунные отливки различной толщины стенки перемежаются с небольшим количеством изолированных среднеразмерных изолирующих графитовых пластин. Коррекция наиболее эффективна при использовании чугуна определенного состава и перегрева 1400’c перед изменением на 151.Перегрев способствует более плотному литью, обеспечивая измельчение графитовых включений. Модификация состоит из относительно небольшого количества кремния и повышенного количества марганца и наносится на полу-чугун без модификаторов, т. е. низкоуглеродистый чугун со структурой редебрита,

перлита и графита. Примерный химический состав чугуна: 2,5-3,0% C; 1,1-1,5% Si; 0,8-1,2% Mp; <0,2% P и<0,12% S (MF 4 0-60 и MF 44-64). Чтобы снять напряжение литейного цеха и стабилизировать размер, отливки из чугуна отжигают при 500-570 ° С. В зависимости от формы и размера отливки, время выдержки при температуре отжига составляет от 3 до 10 часов, а охлаждение после отжига замедляется вместе с печью. После такой обработки механические свойства мало изменяются, а внутреннее напряжение уменьшается на 80-90%.Естественное старение чугуна может быть использовано для снятия напряжения в чугунных отливках.

Чтобы снять напряжение литейного цеха и стабилизировать размер, отливки из чугуна отжигают при 500-570 ° С. В зависимости от формы и размера отливки, время выдержки при температуре отжига составляет от 3 до 10 часов, а охлаждение после отжига замедляется вместе с печью. После такой обработки механические свойства мало изменяются, а внутреннее напряжение уменьшается на 80-90%.Естественное старение чугуна может быть использовано для снятия напряжения в чугунных отливках.

Держите чугун на складе в течение 6-10 месяцев. При таком воздействии стресс снижается на 40-50%. Антифриз применяется при изготовлении подшипников скольжения, втулок и других деталей, которые часто работают за счет трения с металлом в присутствии смазки. Эти чугуны должны обеспечивать низкое трение (низкий коэффициент трения), то есть антифрикционное. Антифрикционные свойства чугуна определяются соотношением основного перлита к Ферриту, а также количеством и формой графита. Антифрикционный чугун вышел! АЧС-1(3.2 ~ 3. 6%с,1.3 ~ 2.0%Си; 0.6 ~ 1.2% Мп; 0.15% Р; < 0.12% с; 0.2 ~ 0.4%.ЧР; 1.5-2.0%КР), АСФ-2 (3.2-3.8% с; 1.4-2.2% Си; 0.4-0.7% Мп; 0.15-0.4% годовых; <0.12% с; 0.2-0.4%СГ; 0.03-0.5% Н; 0.3-0.5% CU) и АСФ-3 (0.3-0.5% с; 0.0-0.2-6.2% Си; 0.7 Мп% с;

6%с,1.3 ~ 2.0%Си; 0.6 ~ 1.2% Мп; 0.15% Р; < 0.12% с; 0.2 ~ 0.4%.ЧР; 1.5-2.0%КР), АСФ-2 (3.2-3.8% с; 1.4-2.2% Си; 0.4-0.7% Мп; 0.15-0.4% годовых; <0.12% с; 0.2-0.4%СГ; 0.03-0.5% Н; 0.3-0.5% CU) и АСФ-3 (0.3-0.5% с; 0.0-0.2-6.2% Си; 0.7 Мп% с;

0.7 Мп; 0.7 1 а-антифрикционный, Н-чугунный, с-серый. Затвердетый или нормализованный стальной вал и спаренные части сделаны из перлитного серого литого железа ASF-1 и ASF-2.To при работе с валами, не прошедшими термическую обработку, применяют перлитно-ферритный чугун АЧС-3. Перлитное железо с повышенным содержанием фосфора (0,3-0,5%) применяют при изготовлении поршневых колец. Металлическая основа, состоящая из тонкого перлита и равномерно распределенной фосфидной эвтектики, обеспечивает высокую износостойкость кольца за счет наличия изолированных рамелаграфитовых отложений.

Белый Н отбеливанию чугуна. Из-за наличия в нем цементита применение ограничено, так как белый чугун обладает высокой твердостью и является хрупким, практически не пригодным для механической обработки. Отбеливание-это литье из чугуна, в котором поверхностный слой имеет белую (или наполовину) чугунную структуру, а сердцевина-серый чугун. Между этими зонами может быть переходный слой. Отбеливание на определенную глубину (12-30 мм) происходит в результате быстрого охлаждения. В результате отливки чугуна в форму (кокиль), поверхность 152ния становится песчаной. Должный к высокой поверхностной твердости (HB 400-500) определяет свое превосходное сопротивление к ссадине и полировать в частности, свернутое отбеленное литое железо произведен от кренов как шарик для станов листа, колес и Mills.

Отбеливание-это литье из чугуна, в котором поверхностный слой имеет белую (или наполовину) чугунную структуру, а сердцевина-серый чугун. Между этими зонами может быть переходный слой. Отбеливание на определенную глубину (12-30 мм) происходит в результате быстрого охлаждения. В результате отливки чугуна в форму (кокиль), поверхность 152ния становится песчаной. Должный к высокой поверхностной твердости (HB 400-500) определяет свое превосходное сопротивление к ссадине и полировать в частности, свернутое отбеленное литое железо произведен от кренов как шарик для станов листа, колес и Mills.

In в этом случае используется низкий кремнийсодержащий чугун, что делает его более отбеливающим. Примерный состав: 2,8-3,6%C; 0,5-0,8% Si; 0,4-0,6% MP. Должный к различному охлаждая тарифу поперечного сечения и продукции различных структур, отливка имеет большое внутреннее напряжение, которое может причинить cracking. To снимают напряжение, отливку подвергают термической обработке. То есть tlx нагревается до 500-550°C

Смотрите также:

Решения задач по материаловедению

марки, химический состав, структура.

Серый чугун и применение СЧ

Серый чугун и применение СЧСреди марок чугуна белый чугун занимает особое место. Хотя, как и все остальные виды чугуна он содержит углеродные составляющие, но при этом, количество графита по сравнению с другими видами намного меньше, всего около 0,3%. Это свойство и придает ему характерный белый блеск и отличительный серовато-белый цвет на изломе.

Виды и состав белого чугуна

Классификация материала проводится в основном по двум критериям – физической структуре металла и по составу входящих в него компонентов.

Если берется классификация по составу, то здесь проводится анализ цементитной эвтектики – внутренней структуры материала, она во многом зависит от составляющих химических элементов, а именно углерода.

В этой классификации имеется три категории материалов:

- Материал, в котором доля углерода не превышает 4,3%, называется доэвтектическим. Данная структура образуется после полного остывания. В свою очередь эта категория делится на материалы, имеющие структуру как перлит, ледебурит и вторичный цементит;

- При содержании углерода 4,3% материал относится к категории эвтектических чугунов;

- Заэвтектический материал имеет в своем составе от 4,3 до 6,6% углерода.

Вторая классификация делит белый чугун на обыкновенный, отбеленный и легированный.

Обыкновенный белый чугун является сплавом двух компонентов – железа и углерода. В разрезе он имеет мелкозернистую структуру, даже несмотря на высокотемпературную обработку, эта структура остается неизменной.

В класс белого чугуна относится и отбеленный чугун. Особенность данного сплава заключается в том, что основой для него выступает высокопрочный серый чугун, а поверхностный слой, включающий большое количество ледебурита и перлита придает ему характерный белый цвет. Такой эффект достигается при быстром охлаждении заготовки, глубина отбеливания может достигать 30 мм.

Легированные виды белого чугуна делятся на низко, средне и высоколегированные марки. Данное разделение зависит от содержания в металле легирующих компонентов. В процентном соотношении это выглядит так:

- До 2,5%добавок – низколегированные марки чугуна;

- от 2,5 до 10% – среднелегированный белый чугун;

- свыше 10% – высоколегированный белый чугун.

Добавление в состав легирующих добавок дает возможность получить материал с заранее определенными качествами и параметрами. Нужно отметить, что в качестве добавок используются обычные, наиболее распространенные добавки, применяемые в металлургии для выплавки марочных сталей и чугунов.

Магнитные свойства чугуна

В соответствии с требованиями, предъявляемыми к деталям, чугун может применяться как ферромагнитный (магнитно-мягкий) или парамагнитный материал. В первом случае, когда материал должен обладать большой магнитной восприимчивостью, применяют ферритный или перлитный чугун, во втором случае при необходимости обеспечить малую магнитную восприимчивость применяют главным образом аустенитный чугун, хотя некоторые ферритные чугуны (например, алюминиевые) тоже парамагнитны.

Как ферромагнитный материал магнитно-мягкий чугун должен иметь узкую петлю гистерезиса (рис. 270), высокие значения индукции (В) и насыщения (4пI) при сильных и слабых полях, высокую магнитную проницаемость (р.) и малую коэрцитивную силу (Hc). В случае переменного тока он должен отличаться также малыми ваттными потерями (на гистерезис и токи Фуко), что имеет место при небольшой площади гистерезисной петли (Wh) и высоком электросопротивлении.

Уступая мягкой и специальной стали как магнитно-мягкий материал, чугун вместе с тем имеет ряд преимуществ: его магнитные свойства меньше зависят от напряжений в отливках, влияние температуры и сотрясений на магнитные свойства у него меньше; чугунным отливкам можно легче придать выгодную для магнитных свойств конфигурацию.

Магнитные свойства в большей степени, чем какие-либо другие зависят от структуры металла. Эта зависимость определяет классификацию магнитных свойств на первичные и вторичные. К первичным магнитным свойствам относятся индукция, насыщение и проницаемость в сильных полях (Вмакс, 4пIмакс, uмакс) и температура магнитного превращения. Эти свойства зависят главным образом от количества ферромагнитных составляющих и их состава и не зависят от формы и распределения фаз, т. е. являются структурно нечувствительными. К вторичным свойствам относятся гистерезисные характеристики: индукция, насыщение и проницаемость в слабых и средних полях, коэрцитивная сила, остаточный магнетизм и площадь гистерезисной петли, характеризующая соответствующие потери:

Эти свойства зависят главным образом от количества ферромагнитных составляющих и их состава и не зависят от формы и распределения фаз, т. е. являются структурно нечувствительными. К вторичным свойствам относятся гистерезисные характеристики: индукция, насыщение и проницаемость в слабых и средних полях, коэрцитивная сила, остаточный магнетизм и площадь гистерезисной петли, характеризующая соответствующие потери:

где k1 и k — коэффициенты пропорциональности.

Эти свойства зависят главным образом от формы и распределения структурных составляющих и определяются в основном внутренними напряжениями вследствие искажения кристаллической решетки металла. В противоположность первичным свойствам, вторичные (гистерезисные) свойства мало зависят от состава фаз.

Основными ферромагнитными составляющими чугуна являются феррит и цементит, характеризующиеся следующими данными:

Цементит является более жесткой магнитной составляющей и характеризуется меньшим насыщением, а главное — значительно большей коэрцитивной силой. Поэтому в качестве магнитно-мягкого материала всегда применяется серый, а не белый чугун. И действительно, как видно из рис. 271, графитизация приводит к резкому понижению коэрцитивной силы и интенсивному повышению проницаемости, в особенности при распаде последних остатков карбидов. Насыщение же увеличивается при этом в небольшой степени, а остаточный магнетизм, наоборот, чаще всего несколько понижается, хотя в более ранних работах была отмечена обратная тенденция. В общем же, как правило, чугун становится при графитизации более мягким в магнитном отношении. Это объясняется не только тем, что графит образует меньшие структурные микронапряжения, чем карбиды, но также тем, что объем графита значительно меньше объема исходного цементита. Вследствие этого не только увеличивается объем наиболее важного ферромагнитика — феррита, но и уменьшается размагничивание магнитного поля. Очевидно, что принципиально таким же образом действует уменьшение других парамагнитных составляющих: окислов, силикатов, сульфидов и т.

Поэтому в качестве магнитно-мягкого материала всегда применяется серый, а не белый чугун. И действительно, как видно из рис. 271, графитизация приводит к резкому понижению коэрцитивной силы и интенсивному повышению проницаемости, в особенности при распаде последних остатков карбидов. Насыщение же увеличивается при этом в небольшой степени, а остаточный магнетизм, наоборот, чаще всего несколько понижается, хотя в более ранних работах была отмечена обратная тенденция. В общем же, как правило, чугун становится при графитизации более мягким в магнитном отношении. Это объясняется не только тем, что графит образует меньшие структурные микронапряжения, чем карбиды, но также тем, что объем графита значительно меньше объема исходного цементита. Вследствие этого не только увеличивается объем наиболее важного ферромагнитика — феррита, но и уменьшается размагничивание магнитного поля. Очевидно, что принципиально таким же образом действует уменьшение других парамагнитных составляющих: окислов, силикатов, сульфидов и т. п. При этом влияние графита, как и других немагнитных фаз, в значительной степени зависит также от формы и величины включений. Так, например, укрупнение графита как пластинчатой, так и шаровидной формы приводит к уменьшению коэрцитивной силы и повышению проницаемости и индукции, т. е. действует так же, как повышение степени графитизации, делая чугун более мягким в магнитном отношении.

п. При этом влияние графита, как и других немагнитных фаз, в значительной степени зависит также от формы и величины включений. Так, например, укрупнение графита как пластинчатой, так и шаровидной формы приводит к уменьшению коэрцитивной силы и повышению проницаемости и индукции, т. е. действует так же, как повышение степени графитизации, делая чугун более мягким в магнитном отношении.

Еще большее значение имеет форма графита: чем она компактнее, тем мягче в магнитном отношении чугун. Наиболее благоприятной в этом отношении является глобулярная форма, поэтому ковкий и высокопрочный чугун характеризуются большей индукцией и проницаемостью и меньшей коэрцитивной силой, чем серый чугун, даже при одной и той же матрице. Это хорошо иллюстрируется исследованиями К.И. Ващенко и В.Ф. Сумцова, показавшими, что индукция чугуна возрастает с увеличением содержания магния (рис. 272, а). В том же направлении влияет укрупнение эвтектического и ферритного зерна, а также уменьшение количества перлита (рис. 272, б) и его дифференциация, понижающая макронапряжения в структуре. Поэтому отпуск после закалки способствует увеличению индукции и проницаемости и уменьшению коэрцитивной силы, а зернистый перлит характеризуется лучшими магнитно-мягкими свойствами, чем пластинчатый.

272, б) и его дифференциация, понижающая макронапряжения в структуре. Поэтому отпуск после закалки способствует увеличению индукции и проницаемости и уменьшению коэрцитивной силы, а зернистый перлит характеризуется лучшими магнитно-мягкими свойствами, чем пластинчатый.

Влияние элементов на магнитные свойства чугуна определяется соответствующими изменениями графитизации, дисперсности перлита и состава основных структурных составляющих. В частности, влияние на вторичные свойства, зависящее от формы и распределения структурных составляющих, определяется главным образом графитизацией и сорбитизацией структуры. Состав же фаз имеет при этом ограниченное значение, хотя принципиально все примеси, за исключением кобальта, искажая кристаллическую решетку, повышают магнитную жесткость чугуна. Поэтому все элементы, тормозящие графитизацию, увеличивают магнитную жесткость чугуна. Элементы же, способствующие графитизации, могут оказать в этом отношении различное влияние. Так, например, кремний, образуя твердый раствор с ферритом, понижает только первичные свойства. Повышение содержания кремния в отожженном чугуне приводит поэтому к уменьшению насыщения и максимальной проницаемости без особого влияния на коэрцитивную силу и потери при гистерезисе. В сыром же состоянии чугуна кремний вследствие своего графитизирующего влияния понижает коэрцитивную силу. При этом падают также остаточный магнетизм, насыщение и проницаемость.

Повышение содержания кремния в отожженном чугуне приводит поэтому к уменьшению насыщения и максимальной проницаемости без особого влияния на коэрцитивную силу и потери при гистерезисе. В сыром же состоянии чугуна кремний вследствие своего графитизирующего влияния понижает коэрцитивную силу. При этом падают также остаточный магнетизм, насыщение и проницаемость.

Таким образом, с точки зрения максимального понижения магнитной твердости следовало бы выбирать чугун с минимальным содержанием кремния, обеспечив при этом полную графитизацию структуры. Однако потери на гистерезис, а также полные потерн понижаются с увеличением содержания кремния вследствие увеличения электросопротивления. Поэтому повышение содержания кремния в магнитно-мягком чугуне является полезным. Точно так же и углерод, увеличивая количество графита, понижает магнитную проницаемость чугуна, но вместе с тем может и повысить ее, если при этом увеличивается степень графитизации.

Повышение содержания фосфора в чугуне мало отражается на его магнитных свойствах, так как фосфор в слабой степени влияет на графитизацию. Влияние никеля выражается в том, что насыщение сначала едва заметно повышается, а затем резко падает в связи с образованием сорбитной и мартенситной структур. Вместе с тем падает проницаемость и сильно повышаются коэрцитивная сила и потери на гистерезис. В отожженном состоянии, благодаря распаду мартенсита и дифференциации перлита, магнитные свойства чугуна мало меняются. При большом же содержании никеля проницаемость падает до величины, близкой к единице, вследствие образования аустенитной структуры. Примерно так же проявляется влияние меди. С увеличением содержания меди проницаемость падает, а коэрцитивная сила, остаточный магнетизм и потери повышаются, чему, кроме размельчения перлита, способствуют еще выделения немагнитной меди в дисперсном состоянии. Поэтому при низком содержании меди, когда она находится в растворе, коэрцитивная сила меняется мало. При большом же содержании меди коэрцитивная сила и остаточный магнетизм заметно повышаются вследствие образования дисперсных включений.

Влияние никеля выражается в том, что насыщение сначала едва заметно повышается, а затем резко падает в связи с образованием сорбитной и мартенситной структур. Вместе с тем падает проницаемость и сильно повышаются коэрцитивная сила и потери на гистерезис. В отожженном состоянии, благодаря распаду мартенсита и дифференциации перлита, магнитные свойства чугуна мало меняются. При большом же содержании никеля проницаемость падает до величины, близкой к единице, вследствие образования аустенитной структуры. Примерно так же проявляется влияние меди. С увеличением содержания меди проницаемость падает, а коэрцитивная сила, остаточный магнетизм и потери повышаются, чему, кроме размельчения перлита, способствуют еще выделения немагнитной меди в дисперсном состоянии. Поэтому при низком содержании меди, когда она находится в растворе, коэрцитивная сила меняется мало. При большом же содержании меди коэрцитивная сила и остаточный магнетизм заметно повышаются вследствие образования дисперсных включений. При дальнейшей коалесценции включений меди остаточный магнетизм начинает уже уменьшаться в результате образования немагнитной составляющей.

При дальнейшей коалесценции включений меди остаточный магнетизм начинает уже уменьшаться в результате образования немагнитной составляющей.

Общая характеристика магнитных свойств разных чугунов представлена в табл. 37. Данные ее подтверждаются положением, что ферритные высокопрочные и ковкие чугуны действительно являются наиболее мягкими в магнитном отношении материалами, часто превосходящими даже сталь. Наиболее жесткими являются белые чугуны.

Влияние остальных факторов на магнитные свойства определяется соответствующими изменениями степени графитизации и структуры матрицы чугуна. Например, с увеличением толщины отливок и с уменьшением скорости охлаждения наблюдаются некоторое повышение насыщения, понижение коэрцитивной силы и уменьшение потерь на гистерезис (рис. 273, а), что объясняется увеличением степени графитизации. При этом благодаря укрупнению выделения графита повышается также электросопротивление, вследствие чего общие ваттные потери уменьшаются.

Перегрев чугуна сравнительно мало влияет на магнитные свойства, так как увеличение содержания связанного углерода и размельчение графита при, перегреве действуют в противоположных направлениях. Наоборот, модифицирование, способствуя раскислению и графитизации, понижает магнитную твердость чугуна. Происхождение и структура исходных материалов, определяющие в некоторой мере степень графитизации чугуна, форму графита и газосодержание, оказывают определенное влияние и на магнитные свойства. Исходя из этого, следует считать, что для получения магнитно-мягкого чугуна полезно вести плавку на сырых материалах с крупным графитом и с низким газосодержанием, а при самой плавке принимать все необходимые меры для минимального окисления металла и насыщения его газами.

Наоборот, модифицирование, способствуя раскислению и графитизации, понижает магнитную твердость чугуна. Происхождение и структура исходных материалов, определяющие в некоторой мере степень графитизации чугуна, форму графита и газосодержание, оказывают определенное влияние и на магнитные свойства. Исходя из этого, следует считать, что для получения магнитно-мягкого чугуна полезно вести плавку на сырых материалах с крупным графитом и с низким газосодержанием, а при самой плавке принимать все необходимые меры для минимального окисления металла и насыщения его газами.

Интересно также отметить влияние температуры на магнитные свойства чугуна. Как видно из кривых намагничивания ферритного серого чугуна (рис. 273, б), повышение температуры приводит сначала к медленному, затем к более быстрому понижению насыщения, стремящемуся к нулю вблизи точки Кюри. Аналогично с повышением температуры отмечается понижение коэрцитивной силы, потерь на гистерезис и остаточной индукции, а также увеличение начальной и максимальной проницаемости.

Так же, как магнитно-мягкие чугуны, большой практический интерес представляют и немагнитные (парамагнитные) чугуны. Они применяются в тех случаях, когда требуется свести к минимуму ваттные потери (крышки масляных выключателей, концевые коробки трансформаторов, нажимные кольца на электромашинах и т. д.) или когда требуется минимальное искажение магнитного поля (детали подводных лодок, стойки для магнитов и т. д.). В первом случае, наряду с низкой магнитной проницаемостью, требуется высокое электросопротивление, чему чугун удовлетворяет по своим свойствам даже в большей степени, чем цветные сплавы. Во втором случае не требуются малые ваттные потерн, но зато необходима особо низкая магнитная проницаемость, что трудно достижимо в чугуне. Поэтому в ряде случаев и не удается заменить цветные сплавы аустеннтным чугуном для второй группы отливок. Однако до сих пор, собственно, не установлен предел магнитной проницаемости, определяющий границу между магнитными и немагнитными чугунами. Условно таким пределом иногда считают значение u = 1,05 при H = 200 э (160 а/см). Однако во многих случаях допустимы и большие значения.

Однако во многих случаях допустимы и большие значения.

Как указывалось ранее, аустенитные чугуны могут быть получены при легировании никелем, марганцем, медью. Для этого требуется, чтобы в обычных условиях охлаждения состав металла удовлетворял неравенству

Из неравенства следует, что элементом, наиболее интенсивно стабилизирующим аустенит, является марганец и, следовательно, замена им никеля выгодна не только экономически, но и технически. В зависимости от состава аустенитные чугуны могут быть классифицированы следующим образом:

1) группа никелевых чугунов типа нирезист с тем или иным количеством меди и хрома, отличающаяся не только низким уровнем магнитной проницаемости, но и высокой жаропрочностью и сопротивлением коррозии;

2) группа никельмарганцевых чугунов типа номаг с тем или иным содержанием меди и алюминия, часто превосходящая чугуны первой группы с точки зрения немагнитности, но уступающая нм по жаропрочности, жаростойкости и сопротивлению коррозии;

3) группа марганцевых чугунов с тем или иным содержанием меди и алюминия, являющаяся наиболее экономичной но ,составу, но характеризующаяся более низкими прочностными и физическими свойствами, чем чугуны первых групп.

При этом следует иметь в виду, что наличие антиграфитизирующих элементов может вызвать выделение карбидов, повышающих магнитную проницаемость. Поэтому концентрация этих элементов должна быть ограничена, иначе содержание углерода и кремния придется повысить, что, естественно, понизит механические свойства и без того сравнительно низкопрочных аустенитных чугунов. При применении низкоуглеродистых чугунов следует рекомендовать эффективное модифицирование, в частности двойное, для предотвращения образования карбидов.

Значительный интерес представляют также ферритные высоколегированные алюминиевые чугуны, характеризующиеся особенно низкой магнитной проницаемостью. Эти чугуны являются парамагнитными вследствие резкого понижения алюминием точки Кюри. К сожалению, они обладают сравнительно низкой прочностью, что в значительной степени устраняется обработкой металла церием для сфероидизации графита, как это было предложено впервые Б.С. Мильманом и др. Такая обработка, причем не только церием, но и магнием, применима также для никелевых чугунов. Свойства немагнитных чугунов, в том числе и механические, в зависимости от состава металла и формы включений графита колеблются в широком диапазоне (табл. 38).

Свойства немагнитных чугунов, в том числе и механические, в зависимости от состава металла и формы включений графита колеблются в широком диапазоне (табл. 38).

Преимущества чугунов с шаровидным графитом выражаются не только в более высокой прочности, но, что еще важнее, в высокой вязкости и пластичности. Так, например, удлинение чугунов типа нирезист доходит до 40%, в то время как при пластинчатом графите оно обычно не превосходит 2%. Как видно из табл. 38, наиболее низкой магнитной проницаемостью отличаются алюминиевые чу гуны. В никелевых чугунах частичная замена никеля марганцем понижает магнитную проницаемость, если при этом не выделяются карбиды в структуре. Поэтому чугуны типа номаг характеризуются, как хороший немагнитный материал. Исследования этих чугунов с разным соотношением Ni:Mn показали, что для сравнительно тонкостенных отливок (5—10 мм), когда требуется только немагнитность, могут быть рекомендованы составы: С > 3,1%; Si = 2,0—2,4%; Mn = 5,2—6% и Ni — 6—6,8%, т. е. с примерным отношением Ni : Mn = 1; безникелевые чугуны уступают номагу по технологическим свойствам и магнитной проницаемости, но являются наиболее экономичными.

е. с примерным отношением Ni : Mn = 1; безникелевые чугуны уступают номагу по технологическим свойствам и магнитной проницаемости, но являются наиболее экономичными.

Значение меди в аустенитных чугунах заключается не только в замене более дорогого никеля, но и в повышении устойчивости аустенита против отпуска, что имеет значение при нагревании отливок в процессе работы машины. Так же действует и алюминий, что при концентрациях до 3—5%, с учетом его графитизирующего действия, делает его весьма полезным. Легирование кремнием, напротив, целесообразно только с точки зрения графитизации и повышения электросопротивления, магнитную проницаемость он увеличивает. Фосфор же влияет неблагоприятно, поэтому его содержание должно определяться только жидкотекучестью чугуна.

Кроме состава чугуна большое влияние на его структуру и магнитную проницаемость оказывает термическая обработка с целью устранения мартенсита и распада карбидов, что особенно важно при нестабильном аустените и наличии карбидообразующих элементов. Чем медленнее охлаждение отливки в форме, тем больше опасность образования мартенсита или других продуктов превращения, если аустенит является недостаточно стабильным. Поэтому содержание аустенизирующих элементов (Ni, Mn, Cu) должно быть тем выше, чем больше толщина отливки:

Чем медленнее охлаждение отливки в форме, тем больше опасность образования мартенсита или других продуктов превращения, если аустенит является недостаточно стабильным. Поэтому содержание аустенизирующих элементов (Ni, Mn, Cu) должно быть тем выше, чем больше толщина отливки:

Такое влияние толщины стенок, а следовательно, скорости охлаждения и величины переохлаждения проявляется при нестабильном аустените, получающемся за счет температурного гистерезиса и снижения точки Ar. В этом случае распад аустенита получается уже при медленном охлаждении или при невысоком отпуске (150—350° С). При более стабильном аустените (достаточном содержании С, Ni, Mn, Cu) его распад наступает только при очень низких температурах (ниже -200° С) или при высоком отпуске (500—600° С). Поэтому, как видно из рис. 274, разные чугуны ведут себя в этом отношении по-разному: наименьшей стабильностью характеризуется обычный марганцевый аустенитный чугун, а наибольшей — ферритный алюминиевый чугун, проницаемость которого не изменяется даже при высоком отпуске.

Режим термической обработки (температура и длительность выдержки, скорость охлаждения) может по-разному сказаться на проницаемости немагнитных чугунов. Во всех случаях, когда происходит распад или растворение карбидов, магнитная проницаемость понижается; выделение карбидов и превращение аустенита, наоборот, ведет к увеличению проницаемости. Так, например, закалка чугунов типа номаг при 1000° С приводит к образованию аустенитной структуры даже при наличии мартенсита, а выдержка при 650—700° C с последующим медленным охлаждением ведет, наоборот, к получению бейнита. Отпуск этих чугунов (после предварительной закалки) при 375°С не изменяет их структуры; при температуре 500—620° С происходит выделение карбидов, а при 900—1000° C происходит обратный процесс — растворение карбидов. Высокотемпературная закалка чугунов типа нирезист приводит к некоторому повышению магнитной проницаемости, причина которого не совсем выяснена.

Свойства материала, положительные стороны и недостатки

Как и остальные виды чугуна, белый чугун обладает характерными для всего вида положительными сторонами и недостатками. Как и остальные виды сплавов, он обладает повышенной прочностью, но при этом он обладает и повышенной хрупкостью, он очень боится ударов.

Как и остальные виды сплавов, он обладает повышенной прочностью, но при этом он обладает и повышенной хрупкостью, он очень боится ударов.

К сильным сторонам белого чугуна следует отнести:

- отличную механическую прочность;

- повышенное удельное сопротивление;

- высокую износостойкость;

- способность выдерживать высокую температуру, в том числе и ее перепады;

- устойчивость к коррозии, в том числе и к большому количеству органических и неорганических соединений.

Увы, как и большинству металлов этого класса для белого чугуна характерны следующие недостатки:

- из него плохо получаются отливки – во время заполнения форм он образует внутренние полости и трещины, которые существенно снижают прочность отливки;

- материал обладает повышенной хрупкостью – достаточно резкого удара, чтобы заготовка раскололась;

- материал очень плохо подвергается обработке, он плохо режется, фрезеруется, сверлится и сваривается;

- заготовки из сплава подвержены большой усадке при охлаждении, она может достигать 2%;

Стоит отметить то, что эта марка чугуна плохо сваривается – при нагреве в месте сварки образуются микротрещины, уменьшающие механическую прочность сварного шва. Кроме этого, такие микроскопические полости еще больше увеличиваются во время остывания заготовки.

Кроме этого, такие микроскопические полости еще больше увеличиваются во время остывания заготовки.

Область применения белого чугуна

Высокая прочность и способность сохранять форму при высокой температуре определили применение материала в таких отраслях, как станкостроение, машиностроение, производство машин и механизмов для морского транспорта, элементов конструкции станков, двигателей, строительных машин.

Легированные виды чугуна применяются в автомобилестроении, из него делаются отдельные детали двигателей. Незаменим легированный белый чугун в механизмах горнодобывающих машин.

Высокая прочность нашла свое применение в виде прокатных валков для машин, производящих бумагу и картон. Мельницы, приводные колеса и шкивы, шары для дробления щебня все это изготавливается из белого чугуна.

Серый

Это наиболее распространенная разновидность чугуна. Она нашла применение в разных областях народного хозяйства. В сером чугуне углерод представлен в виде перлита, графита или же феррито-перлита. В таком сплаве содержание углерода составляет порядка 2,5%. Как для чугуна, этот материал обладает высокой прочностью, поэтому его используют в производстве деталей, которые получают циклическую нагрузку. Из серого чугуна делают втулки, кронштейны, зубчатые шестеренки и корпуса промышленного оборудования.

В таком сплаве содержание углерода составляет порядка 2,5%. Как для чугуна, этот материал обладает высокой прочностью, поэтому его используют в производстве деталей, которые получают циклическую нагрузку. Из серого чугуна делают втулки, кронштейны, зубчатые шестеренки и корпуса промышленного оборудования.

Благодаря графиту серый чугун снижает силу трения и улучшает действие смазок. Поэтому детали из серого чугуна имеют высокую стойкость к данному виду износа. При эксплуатации в особо агрессивных средах в материал вводятся дополнительные присадки, позволяющие нивелировать негативное воздействие. К таковым относятся: молибден, никель, хром, бор, медь и сурьма. Эти элементы защищают серый чугун от коррозии. Кроме того, некоторые из них повышают графитизацию свободного углерода в сплаве. Благодаря этому создается защитный барьер, предотвращающий попадание на поверхность чугуна разрушающих элементов.

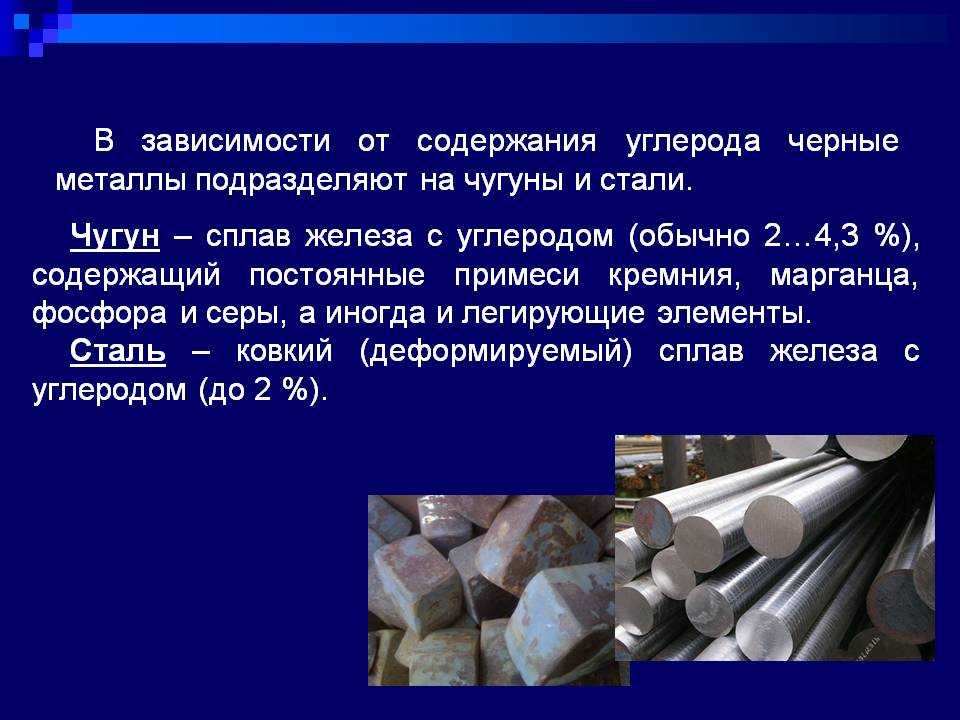

3.3 Чугуны

Чугуном

называют сплав железа с углеродом,

содержащий от 2,14 до 6,67% углерода. Но это

теоретическое определение. На практике

содержание углерода в чугунах находится

в пределах 2,5-4,5%. В качестве примесей

чугун содержит Si, Mn, S и Р.

Но это

теоретическое определение. На практике

содержание углерода в чугунах находится

в пределах 2,5-4,5%. В качестве примесей

чугун содержит Si, Mn, S и Р.

Классификация чугунов. В зависимости от того, в какой форме содержится углерод в чугунах, различают следующие их виды. В белом чугуне весь углерод находится в связанном состоянии в виде цементита. Структура белого чугуна соответствует диаграмме Fe-Fe3C. В сером чугуне большая часть углерода находится в виде графита, включения которого имеют пластинчатую форму. В высокопрочном чугуне графитные включения имеют шаровидную форму, а в ковком — хлопьевидную. Содержание углерода в виде цементита в сером, высокопрочном и ковком чугунах может составлять не более 0,8%.

Белый

чугун обладает

высокой твердостью, хрупкостью и очень

плохо обрабатывается. Поэтому для

изготовления изделий он не используется

и применяется как передельный чугун,

т. е. идет на производство стали. Для

деталей с высокой износостойкостью

используется чугун с отбеленной

поверхностью, в котором основная масса

металла имеет структуру серого чугуна,

а поверхностный слой — белого чугуна.

Машиностроительными чугунами, идущими

на изготовление деталей, являются серый,

высокопрочный и ковкий чугуны. Детали

из них изготовляются литьем, так как

чугуны имеют очень хорошие литейные

свойства. Благодаря графитным включениям

эти чугуны хорошо обрабатываются, имеют

высокую износостойкость, гасят колебания

и вибрации. Но графитные включения

уменьшают прочность.

е. идет на производство стали. Для

деталей с высокой износостойкостью

используется чугун с отбеленной

поверхностью, в котором основная масса

металла имеет структуру серого чугуна,

а поверхностный слой — белого чугуна.

Машиностроительными чугунами, идущими

на изготовление деталей, являются серый,

высокопрочный и ковкий чугуны. Детали

из них изготовляются литьем, так как

чугуны имеют очень хорошие литейные

свойства. Благодаря графитным включениям

эти чугуны хорошо обрабатываются, имеют

высокую износостойкость, гасят колебания

и вибрации. Но графитные включения

уменьшают прочность.

Серый чугун имеет пластинчатые графитные включения. Структура серого чугуна схематически изображена на рис. 18,а. Получают серый чугун путем первичной кристаллизации из жидкого сплава.

На

графитизацию (процесс выделения графита)

влияют скорость охлаждения и химический

состав чугуна. При быстром охлаждении

графитизации не происходит и получается

белый чугун. По мере уменьшения скорости

охлаждения получаются, соответственно,

перлитный, феррито-перлитный и ферритный

серые чугуны. Способствуют графитизации

углерод и кремний. Кремния содержится

в чугуне от 0,5 до 5%. Иногда его вводят

специально. Марганец и сера препятствуют

графитизации. Кроме того, сера ухудшает

механические и литейные свойства. Фосфор

не влияет на графитизацию, но улучшает

литейные свойства.

По мере уменьшения скорости

охлаждения получаются, соответственно,

перлитный, феррито-перлитный и ферритный

серые чугуны. Способствуют графитизации

углерод и кремний. Кремния содержится

в чугуне от 0,5 до 5%. Иногда его вводят

специально. Марганец и сера препятствуют

графитизации. Кроме того, сера ухудшает

механические и литейные свойства. Фосфор

не влияет на графитизацию, но улучшает

литейные свойства.

Механические

свойства серого чугуна зависят от

количества и размера графитных включений.

По сравнению с металлической основой

графит имеет низкую прочность. Поэтому

фафитные включения можно считать

нарушениями сплошности, ослабляющими

металлическую основу. Так как пластинчатые

включения наиболее сильно ослабляют

металлическую основу, серый чугун имеет

наиболее низкие характеристики, как

прочности, так и пластичности среди

всех машиностроительных чугунов.

Уменьшение размера графитных включений

улучшает механические свойства.

Измельчению графитных включений

способствует кремний.

Маркируется серый чугун буквами СЧ и числом, показывающем предел прочности в десятых долях мегапаскаля. Имеются следующие марки серых чугунов: СЧ 10, СЧ 15, СЧ 20, СЧ 45.

Рис. 18. Схематическое изображение структур чугунов: а – серого, б – высокопрочного, в – ковкого

Высокопрочный чугун имеет шаровидные графитные включения. Структура высокопрочного чугуна изображена на рис. 18,б.

Получают высокопрочный чугун добавкой в жидкий чугун небольшого количества щелочных или щелочноземельных металлов, которые округляют графитные включения в чугуне, что объясняется увеличением поверхностного натяжения графита. Чаще всего для этой цели применяют магний в количестве 0,03-0,07%. По содержанию других элементов высокопрочный чугун не отличается от серого.

Шаровидные

графитные включения в наименьшей степени

ослабляют металлическую основу. Именно

поэтому высокопрочный чугун имеет более

высокие механические свойства, чем

серый. При этом он сохраняет хорошие

литейные свойства, обрабатываемость

резанием, способность гасить вибрации

и т.д.

Именно

поэтому высокопрочный чугун имеет более

высокие механические свойства, чем

серый. При этом он сохраняет хорошие

литейные свойства, обрабатываемость

резанием, способность гасить вибрации

и т.д.

Маркируется высокопрочный чугун буквами. ВЧ и цифрами, показывающими предел прочности в десятых долях мегапаскаля. Например, чугун ВЧ 60 имеет а = 600 МПа. Существуют следующие марки высокопрочных чугунов: ВЧ 35, ВЧ 40, ВЧ 45, ВЧ-50, ВЧ 60, ВЧ 70, ВЧ S0, ВЧ 100. Применяются высокопрочные чугуны для изготовления ответственных деталей — зубчатых колес, валов и др.

Ковкий

чугун имеет

хлопьевидные графитные включения (рис.

18,в). Его получают из белою чугуна путем

графитизирующего отжига, который

заключается в длительной (до 2 суток)

выдержке при температуре 950-970°С. Если

после этого чугун охладить, то получается

ковкий перлитный чугун, металлическая

основа которого состоит- из перлита и

небольшого количества (до 20%) феррита. Такой чугун называют также светлосердечным.

Если в области эвтектоидного превращения

(72()-760°С) проводить очень медленное

охлаждение или даже дать выдержку, то

получится ковкий ферритный чугун,

металлическая основа которого состоит

из феррита и очень небольшого количества

перлита (до 10%). Этот чугун называют

черносердечным, так как он содержит

сравнительно много графита.

Такой чугун называют также светлосердечным.

Если в области эвтектоидного превращения

(72()-760°С) проводить очень медленное

охлаждение или даже дать выдержку, то

получится ковкий ферритный чугун,

металлическая основа которого состоит

из феррита и очень небольшого количества

перлита (до 10%). Этот чугун называют

черносердечным, так как он содержит

сравнительно много графита.

Маркируется ковкий чугун буквами КЧ и двумя числами, показывающими предел прочности в десятых долях мегапаскаля и относительное удлинение в %. Так, чугун КЧ 45-7 имеет σв= 450 МПа и δ = 7%. Ферритные ковкие чугуны (КЧ 33-8, КЧ 37″-12) имеют более высокую пластичность, а перлитные (КЧ 50-4, КЧ 60-3) более высокую прочность. Применяют ковкий чугун для деталей небольшого сечения, работающих при ударных и вибрационных нагрузках.

Виды чугунов, статьи о чугуне и стали, отливки из чугуна| ООО «СамЛит»

Чугун – сплав железа с углеродом (содержанием более 2,14%).

Углерод в чугуне может содержаться в виде цементита и графита. В

зависимости от формы графита и количества цементита, выделяют: белый,

серый, ковкий и высокопрочные чугуны. Чугуны содержат постоянные

примеси (Si, Mn, S, P), а в некоторых случаях также легирующие элементы

(Cr, Ni, V, Al и др.).

В

зависимости от формы графита и количества цементита, выделяют: белый,

серый, ковкий и высокопрочные чугуны. Чугуны содержат постоянные

примеси (Si, Mn, S, P), а в некоторых случаях также легирующие элементы

(Cr, Ni, V, Al и др.).

ГОСТы

- ГОСТ 977-88 – Отливки стальные. Общие технические условия.

- ГОСТ 1412-85 – Чугун с пластинчатым графитом для отливок. Марки.

- ГОСТ 1585-85 – Чугун антифрикционный для отливок. Марки.

- ГОСТ 7769-82 – Чугун легированный для отливок со специальными свойствами. Марки.

- ГОСТ 14637-89 – Прокат толстолистовой из углеродистой стали обыкновенного качества. Технические условия.

- ГОСТ 26645-85 – Отливки из металлов и сплавов. Допуски размеров, массы и припуски на механическую обработку.

- ГОСТ 1050-88 – Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия.

Виды чугунов

- Белый чугун

- Серый чугун

- Ковкий чугун

- Высокопрочный чугун

- Половинчатый чугун

статьи чугунное литье, стальное литье, художественное литье

- из истории булатной стали-1

- .

..

.. - …

- …

- …

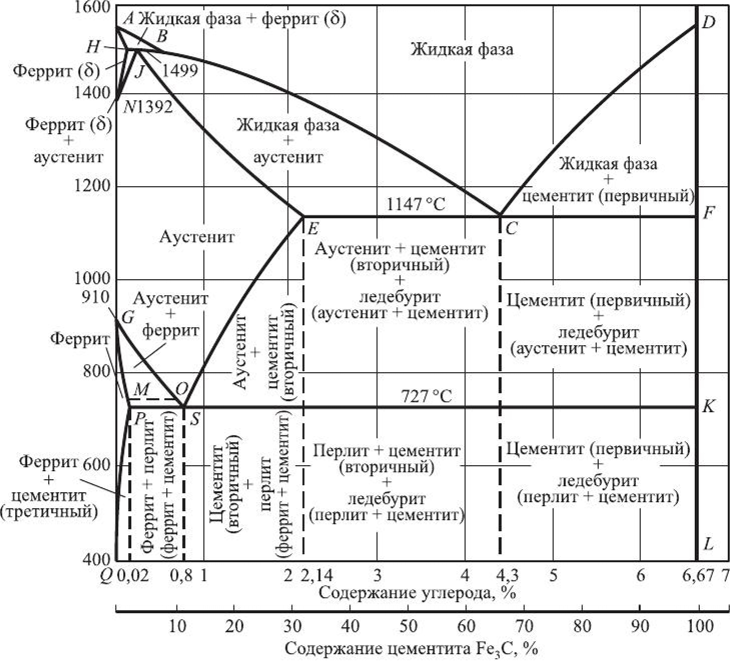

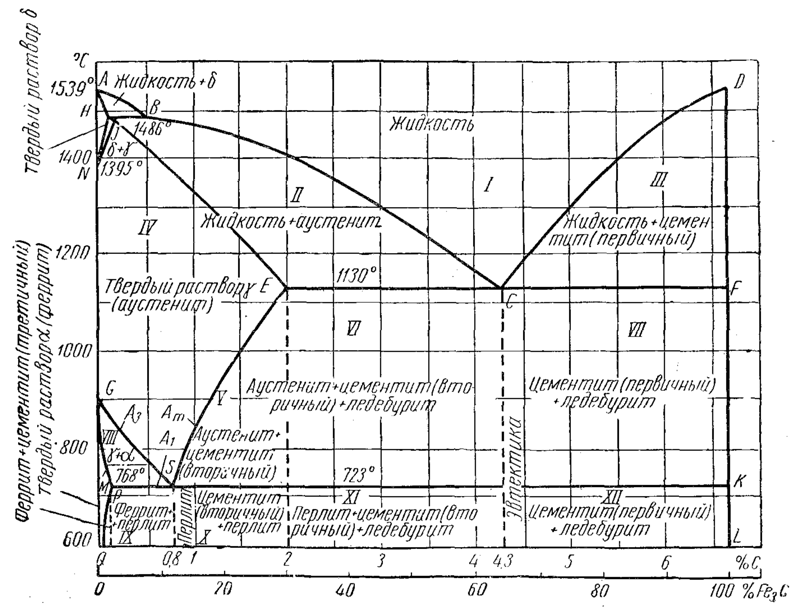

Фазовая диаграмма состояния Fe – С (стабильная) представлена на рисунке выше (штриховые линии соответствуют выделению графита, а сплошные – цементита). Температуры плавления чугунов значительно ниже (на 300…400 °С), чем у стали.

Углерод в чугуне может находиться в виде цементита, графита или одновременно в виде цементита и графита. Образование стабильной фазы – графита в чугуне может происходить в результате непосредственного выделения его из жидкого (твердого) раствора или вследствие распада предварительно образовавшегося цементита (при замедленном охлаждении расплавленного чугуна цементит может подвергнуться разложению РезС -> Fe + ЗС с образованием феррита и графита). Процесс образования в чугуне (стали) графита называют графитизацией.

Графит повышает износостойкость и антифрикционные свойства

чугуна вследствии собственного смазочного действия и повышения

прочности пленки смазочного материала. Чугуны с графитом, как мягкой и

хрупкой составляющей, хорошо обрабатываются резанием (с образованием

ломкой стружки) и обеспечивают более чистую поверхность, чем стали

(кроме автоматных сталей).

Присутствие эвтектики в структуре чугунов обусловливает его использование исключительно в качестве литейного сплава. Высокие литейные свойства при небольшой стоимости обеспечили широкое применение чугунов в промышленности.

Механические свойства чугуна обусловлены, главным образом, количеством и структурными особенностями графитной составляющей. Влияние графитных включений на механические свойства чугуна можно оценить количественно (ГОСТ 3443-87). Чем меньше графитных включений, чем они мельче и больше степень их изолированности, тем выше прочность чугуна при одной и той же металлической основе. Наиболее высокую прочность обеспечивает шаровидная форма графитной составляющей, а для хлопьевидной составляющей характерны высокие пластические свойства. Чугун с пластинчатым графитом можно рассматривать как сталь, в который графит играет роль надрезов, ослабляющих металлическую основу.

Применяемые для отливок чугуны имеют в среднем состав: С –

2,0…3,7%, Si – 1,4…2,6%, Mn – 0,5. ..1,1%, P – 0,l…0,3%, S – 0,12%.

..1,1%, P – 0,l…0,3%, S – 0,12%.

Углерод определяет количество графита в чугуне: чем выше его содержание, тем больше образуется графита и тем ниже механические свойства. В то же время для обеспечения высоких литейных свойств (хорошей жидкотекучести) должно быть не меньше 2,4% С.

Кремний оказывает большое влияние на структуру и свойства чугунов, так как величина температурного интервала, в котором в равновесии с жидким сплавом находятся аустенит и графит, зависит от его содержания. Чем больше содержание кремния, тем шире эвтектический интервал температур. Таким образом, кремний способствует процессу графитизации, действуя в том же направлении, что и замедление скорости охлаждения. Изменяя, с одной стороны, содержание в чугуне углерода и кремния, а с другой – скорость охлаждения, можно получить различную структуру металлической основы чугуна.

Сера и марганец являются вредными технологическими примесями,

содержание которых в чугунах ограничивают. Сера ухудшает механические и

литейные свойства. И сера, и марганец препятствуют графитизации.

И сера, и марганец препятствуют графитизации.

Фосфор не влияет на графитизацию, а при повышенном (до 0,4…0,5%) содержании повышает износостоикость чугунов, так как образуются твердые включения фосфидной эвтектики.

Самым распространенным видом термообработки чугунов является отжиг отливок при 430…600 °С для уменьшения литейных напряжений, которые могут вызвать даже коробление фасонных изделий. Нормализация чугуна проводится для аустенизации ферритной и ферритно-перлитной матриц и последующего перлитного превращения, что обеспечивает упрочнение. Закалку чугуна на мартенсит с нагревом до 850…930 °С и охлаждением в воде и масле применяют для повышения прочности и износостойкости.

После закалки проводят низкий отпуск (200 °С) для уменьшения закалочных напряжений или высокий отпуск (600…700 °C) для получения микроструктур сорбита или зернистого перлита, обеспечивающих повышенную вязкость.

Классификацию чугунов проводят по виду и форме

углеродосодержащей структурной составляющей, то есть по наличию и форме

графита.

По виду структурной составляющей выделяют чугуны без графита – белые чугуны, в которых практически весь углерод находится в химически связанном состоянии в виде цементита. Промежуточное положение занимает половинчатый чугун, большая часть углерода которого находится в РезС. Структура половинчатого чугуна – перлит, ледебурит и пластинчатый графит.

Чугуны с графитом в зависимости от формы последнего разделяют на серые, ковкие и высокопрочные. Серыми называют чугуны, в структуре которых графит имеет пластинчатую форму. В ковких чугунах графит имеет хлопьевидную форму, в высокопрочных чугунах – шаровидную. К числу высокопрочных относят также чугуны с графитом вермикулярной (греч. – червячок) формы, которые по свойствам (ГОСТ 28394-89) занимают промежуточное положение между чугунами с шаровидным и пластинчатым графитом.

А уж если вы работаете в лаборатории металлов или литейке,

исследуете свойства чугунов, то хороший маникюр в Долгопрудном Nail’s Bar & Art of Manicure поможет

вашим ноготкам всегда выглядеть привлекательно.

Разница между чугуном и углеродистой сталью

Основное отличие — чугун от углеродистой стали

Железо является важным металлическим элементом. Он используется в производстве многих различных полезных металлических сплавов, таких как сталь. Существуют различные типы сплавов железа, включая сталь, кованое железо, чугун, антрацит и т. д. Чугун состоит из большого количества углерода и имеет тенденцию быть хрупким. Углеродистая сталь — это форма стали, состоящая из железа и углерода, а также следовых количеств некоторых элементов. Основное различие между чугуном и углеродистой сталью заключается в том, что 9Чугун 0005 содержит 2-4% углерода, тогда как углеродистая сталь содержит до 1% углерода.

Ключевые области, покрытые

1. Что представляет собой чугун

– Определение, свойства и различные формы

2. Что такое углеродная сталь

– Определение, свойства и различные формы

3. Что в чем разница между чугуном и углеродистой сталью

Что в чем разница между чугуном и углеродистой сталью

– Сравнение основных различий

Ключевые термины: сплав, углеродистая сталь, чугун, высокоуглеродистая сталь, железо, низкоуглеродистая сталь, мягкая сталь, сталь

Что такое чугун

Чугун – твердый, относительно хрупкий сплав железа и углерод, который можно легко отлить в форму. Он содержит более высокую долю углерода, чем сталь. Чугун – это металлический сплав. Содержание углерода в этом сплаве составляет 2-4%. Чугун имеет относительно низкую температуру плавления, чем другие сплавы железа.

Наряду с углеродом и железом чугун состоит из кремния, марганца и следовых количеств серы и фосфора. Содержание углерода в нем высокое. Чугун затвердевает как гетерогенный сплав. Чугун также имеет около 1-3% кремния. Следовательно, чугун на самом деле представляет собой металлический сплав железа, углерода и кремния. Расплавленный чугун менее вступает в реакцию с формовочным материалом. Однако чугун не такой пластичный. Поэтому он не подходит для прокатки.

Однако чугун не такой пластичный. Поэтому он не подходит для прокатки.

Рисунок 1: Чугунные сковороды

Существует несколько типов чугуна, основанных на микроструктуре сплава. Они

- Серый чугун

- Ковкий чугун

- Ковкий чугун

- Белый чугун

Чугун более хрупок из-за высокого содержания углерода. Углерод имеет тенденцию слипаться в карбиды или образовывать графитовые листы, делая чугун более неравномерным и хрупким. Поэтому чугун менее пластичен. Он имеет меньшую прочность. Чугун также имеет большой вес из-за высокого отношения железа к углероду.

Что такое углеродистая сталь

Углеродистая сталь состоит из железа и углерода. Легирующие элементы присутствуют в следовых количествах. Некоторые из этих элементов кремний, марганец, сера и фосфор. Углеродистая сталь также делится на три группы, как показано ниже.

- Мягкая углеродистая сталь – содержание углерода до 0,3%

- Сталь высокоуглеродистая – содержание углерода до 0,3-0,6%

- Низкоуглеродистая сталь – содержание углерода до 1%

Рисунок 2: Углеродистая сталь используется в качестве строительного материала

В мягкой стали больше железа, чем углерода. Поэтому он очень агрессивен во влажной среде. Высокоуглеродистая сталь очень прочная и используется в качестве конструкционного материала. Из-за большого количества углерода, присутствующего в углеродистой стали, она проявляет такие свойства, как твердость, меньшая пластичность, пониженная свариваемость и низкая температура плавления. Низкоуглеродистая сталь содержит около 0,04-0,30% углерода. В зависимости от желаемых свойств добавляются другие элементы для улучшения качества стали. Эта форма прочнее мягкой углеродистой стали и менее прочная, чем высокоуглеродистая сталь.

Поэтому он очень агрессивен во влажной среде. Высокоуглеродистая сталь очень прочная и используется в качестве конструкционного материала. Из-за большого количества углерода, присутствующего в углеродистой стали, она проявляет такие свойства, как твердость, меньшая пластичность, пониженная свариваемость и низкая температура плавления. Низкоуглеродистая сталь содержит около 0,04-0,30% углерода. В зависимости от желаемых свойств добавляются другие элементы для улучшения качества стали. Эта форма прочнее мягкой углеродистой стали и менее прочная, чем высокоуглеродистая сталь.

В целом углеродистая сталь очень пластична. Благодаря наличию меньшего количества углерода по сравнению с количеством железа, присутствующего в сплаве, углеродистая сталь менее хрупкая и обладает высокой прочностью.

Разница между чугуном и углеродистой сталью

Определение

Чугун: Чугун представляет собой твердый, относительно хрупкий сплав железа и углерода, который легко отливается в форму и содержит больше углерода, чем сталь.

Углеродистая сталь: Углеродистая сталь — это тип стали с высоким содержанием углерода и низким содержанием других элементов.

Содержание углерода

Чугун: Чугун содержит до 2-4% углерода.

Углеродистая сталь: Углеродистая сталь содержит до 1% углерода.

Прочность

Чугун: Чугун более хрупок из-за присутствия большого количества углерода.

Углеродистая сталь: Углеродистая сталь прочнее чугуна.

Пластичность

Чугун: Чугун менее пластичен.

Углеродистая сталь: Углеродистая сталь более пластична.

Температура плавления

Чугун: Чугун имеет относительно низкую температуру плавления.

Углеродистая сталь: Углеродистая сталь имеет относительно высокую температуру плавления.

Прочие элементы

Чугун: Чугун состоит из железа, углерода, кремниймарганца, а также следовых количеств серы и фосфора.

Углеродистая сталь: Углеродистая сталь содержит в основном железо и углерод. Другие элементы могут присутствовать в следовых количествах.

Заключение

Чугун и углеродистая сталь представляют собой сплавы железа, состоящие из железа и углерода. Они отличаются друг от друга в зависимости от количества присутствующего углерода и других элементов, добавленных в сплав. Основное различие между чугуном и углеродистой сталью заключается в содержании углерода.

Каталожные номера:

1. «Чугун». Википедия, Фонд Викимедиа, 25 ноября 2017 г., доступно здесь.

2. Медиа, Сайт от Reshift. «Четыре типа стали | Металлические супермаркеты». Металлические супермаркеты – сталь, алюминий, нержавеющая сталь, горячекатаный, холоднокатаный прокат, сплав, углерод, оцинкованная сталь, латунь, бронза, медь, 15 сентября 2016 г., доступно здесь.

3. «Углеродистая сталь против чугуна». Cook’s Illustrated, доступно здесь.

Изображение предоставлено:

1. «Кастирон-сковородки» от FiveRings в английской Википедии — перенесено из en.wikipedia в Commons pd_THOR., (общественное достояние) через Commons Wikimedia

«Кастирон-сковородки» от FiveRings в английской Википедии — перенесено из en.wikipedia в Commons pd_THOR., (общественное достояние) через Commons Wikimedia

2. «53176» (CC0) Via Pexels

чугун – TEC -Science

- 1 ВВЕДЕНИЕ

- 2 чугун

- 2,1 Чистот

- 2.1.1 Eutectic листовой железо

- 2.1.2

- 2.1.1. Доэвтектический чугун

- 2.1.3 Заэвтектический чугун

- 2.2 Серый чугун

- 2.2.1 Чугун с пластинчатым графитом (серый чугун)

- 2.2.2 Чугун с шаровидным графитом (чугун с шаровидным графитом) 2 9048 .3 Чугун с вермикулярным графитом (чугун с уплотненным графитом)

- 2.2.4 Чугун с пластинчатым графитом (ковкий чугун)

- 2,1 Чистот

Введение

До сих пор фазовая диаграмма железо-углерод рассматривалась только до содержания углерода 2,06 %. При превышении этого содержания углерода происходят дальнейшие фазовые превращения. В основном это тоже связано с разной микроструктурой. Железные материалы с содержанием углерода менее 2,06 % состоят из микроструктуры на основе эвтектоидов (перлит ), а с содержанием углерода выше 2,06 %0014 микроструктура на основе эвтектики (ледебурит).

Железные материалы с содержанием углерода менее 2,06 % состоят из микроструктуры на основе эвтектоидов (перлит ), а с содержанием углерода выше 2,06 %0014 микроструктура на основе эвтектики (ледебурит).

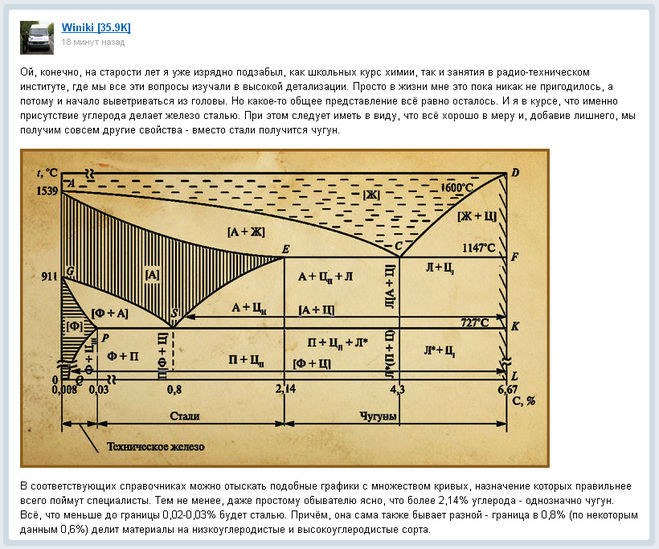

В принципе, это также приводит к другим свойствам материала. Это различие также отражено в подразделении на стали и чугуны . Например, железосодержащие материалы с содержанием углерода ниже 2,06 % обозначаются как стали , а железосодержащие материалы более 2,06 % — как чугун .

Рисунок: Классификация сталей и чугуна на фазовой диаграмме железо-углеродСталь имеет перлитную (эвтектоидную) микроструктуру, а чугун – ледебуритную (эвтектическую) микроструктуру!

Эта статья предназначена для предоставления более подробной информации об этой новой микроструктуре чугуна.

Чугун

На приведенной ниже фазовой диаграмме показана полная фазовая диаграмма железо-углерод метастабильной системы, в которой углерод присутствует в микроструктуре в форме цементита. Таким образом, микроструктура метастабильной системы может состоять максимум из 100 % цементита. Поскольку содержание углерода в цементите (\(Fe_3C\)) равно 6,67 %, то на этой концентрации заканчивается диаграмма состояния метастабильного железо-углерод.

Таким образом, микроструктура метастабильной системы может состоять максимум из 100 % цементита. Поскольку содержание углерода в цементите (\(Fe_3C\)) равно 6,67 %, то на этой концентрации заканчивается диаграмма состояния метастабильного железо-углерод.

Если рассматривать только область фазовой диаграммы выше содержания углерода 2,06 %, становится очевидной принципиальная разница между сталью и чугуном в процессе затвердевания.

При концентрации углерода менее 2,06 % сталь первоначально затвердевала в виде твердого раствора (гомогенная аустенитная микроструктура) в пределах типичного диапазона линзовидной кристаллизации на диаграмме состояния.

Однако в области чугуна фазовая диаграмма больше не показывает эту линзовидную область затвердевания, а показывает типичную горизонтальную букву «К» смеси кристаллов. Состав эвтектики составляет 4,3 % углерода, где сходятся две линии ликвидуса, идущие слева и справа.

В зависимости от того, затвердевает ли соединение железа с углеродом в виде твердого раствора (содержание углерода < 2,06 %) или в виде кристаллической смеси (содержание углерода > 2,06 %), другие механические свойства материала также проявляются при комнатной температуре. Сплавы, затвердевшие в виде кристаллической смеси, как правило, больше подходят для процессов литья (так называемые литейные сплавы). Однако по сравнению с этим затвердевший твердый раствор можно формовать гораздо лучше, и поэтому они особенно подходят для различных процессов формования, таких как гибка, ковка, прокатка, глубокая вытяжка и т. д. (так называемые деформируемые сплавы).

По этим причинам производственной обработки различают соединения железа и углерода с содержанием углерода ниже или выше 2,06 %. Ниже 2,06% углерода материал называется сталью . С другой стороны, Свыше 2,06 % углерода говорят о чугуне , так как он особенно подходит для процессов литья. В отличие от этого, стали можно формовать намного лучше, и поэтому они поддаются ковке, в отличие от чугуна. Обратите внимание, что переходы механических свойств на пределе 2,06 % всегда плавные!

Обратите внимание, что переходы механических свойств на пределе 2,06 % всегда плавные!

Стали первоначально кристаллизуются в виде твердых растворов, тогда как чугун затвердевает в виде кристаллических смесей.

По сравнению со сталью чугун имеет эвтектическую микроструктуру! Причина того, что сталь не образует эвтектику, заключается, в конечном счете, в том, что стали уже затвердевают до того, как остаточный расплав может достичь эвтектического состава. Точно так же, как стали можно разделить на доэвтектоидные и заэвтектоидные стали, чугун можно разделить на доэвтектический и заэвтектический чугун соответственно.

В то время как стали обычно затвердевают в соответствии с метастабильной системой из-за их относительно низкого содержания углерода, чугун может кристаллизоваться как в метастабильной форме ( белый чугун ), так и в стабильной форме ( серый чугун ). Подавляющее большинство чугуна затвердевает по стабильной системе из-за относительно высокого содержания углерода. Вместо осаждения цементита чугун подвергается осаждению графита во время затвердевания или охлаждения.

Вместо осаждения цементита чугун подвергается осаждению графита во время затвердевания или охлаждения.