Содержание углерода в нержавеющей стали: Углеродистая и нержавеющая сталь: сравнение, отличия

alexxlab | 19.04.2023 | 0 | Разное

Ржавеющие и нержавеющие стали | Лучшие статьи, обзоры и новости

Железный век начался в IX—VII веках до нашей эры и продолжался до I века нашей эры. Затем в Китае осваивают примитивное производство чугуна — сплава железа с углеродом. В Европе и России производство чугуна начинается лишь в 14-м и 16-м веках соответственно. А производство более-менее качественной высокоуглеродистой стали стало возможно только в последние 200 лет.

Сначала повсеместно использовалась мягкая сталь. До появления высокоуглеродистой стали, клинки оружия специально делались толще, для увеличения прочности, а кромку приходилось часто затачивать. Для тех, кто работал в полевых условиях, точильный камень был обязателен для повседневного ношения. Нельзя было рассчитывать на то, что клинок будет оставаться острым в течение длительного времени.

Высокоуглеродистая сталь была первым типом стали, которая действительно обладала рядом серьезных преимуществ.

Ранним примером высокоуглеродистой стали была знаменитая дамасская сталь. Производство дамаска было серьезным секретом, передаваемым от мастера к ученику. В конце концов секрет истинной дамасской стали был утерян примерно в 1750 году. Об этом мы поговорим в другой раз.

Конечно, с тех пор люди разработали не только дамаск, но и научились использовать другие методы создания высокоуглеродистой стали.

Создание меча из дамасской стали в СирииЧто такое высокоуглеродистая сталь?

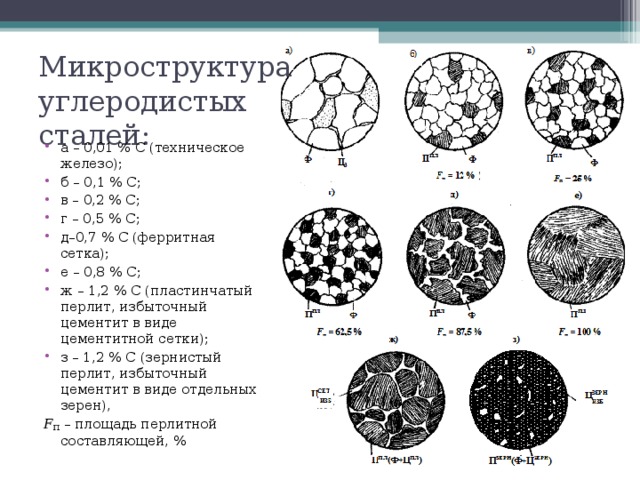

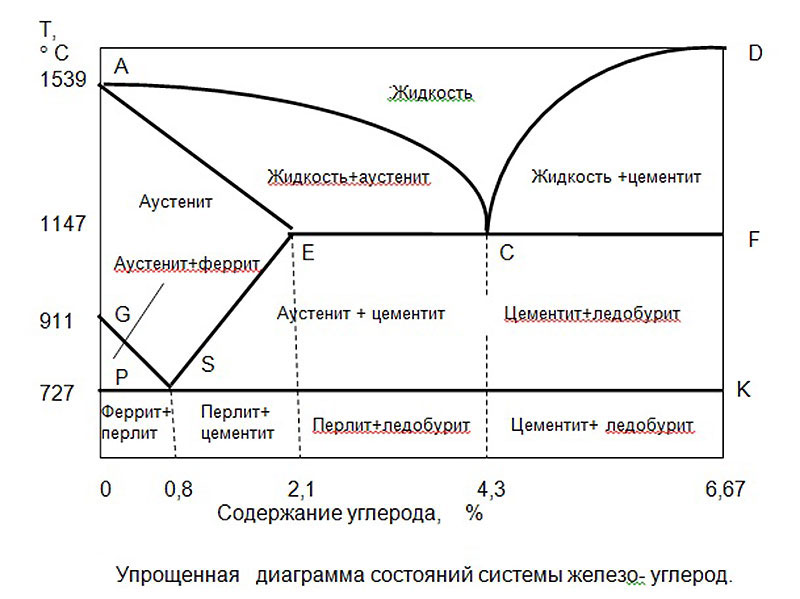

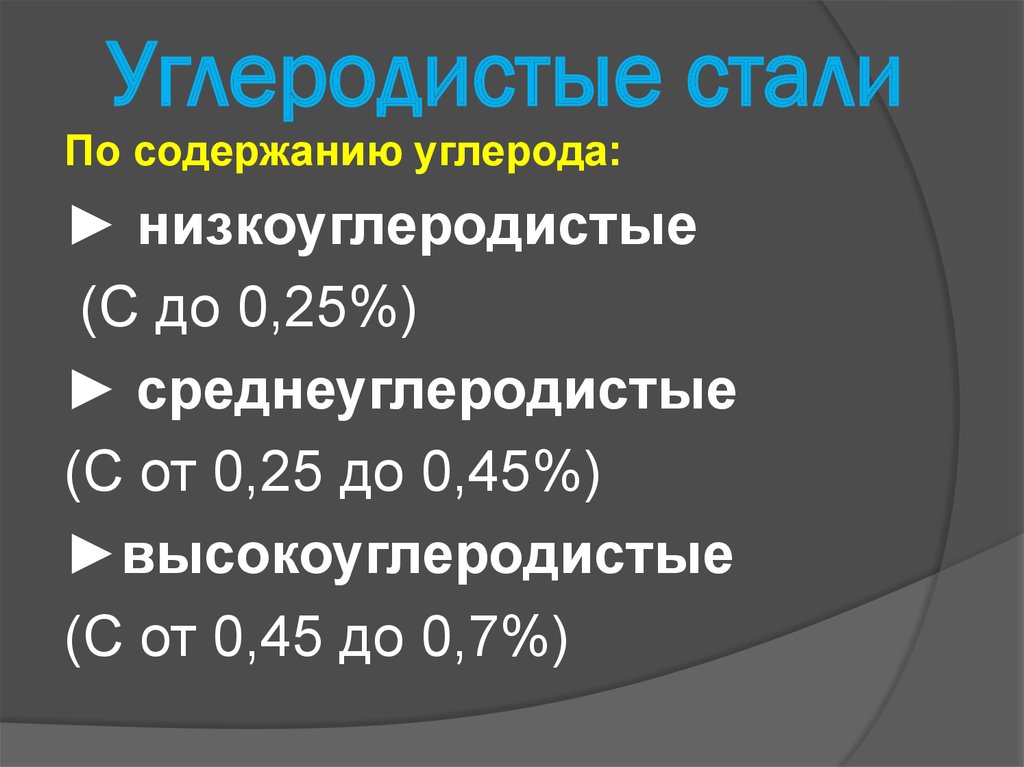

Углеродистая сталь — это сплав железа и углерода. Технически сталь становится высокоуглеродистой, когда содержание углерода превышает 0,55%. Содержание углерода может достигать 3,4%, но это сложнее и дороже в производстве. Поэтому, чаще всего высокоуглеродистая сталь будет содержать от 0,55 до 1% углерода.

Поэтому, чаще всего высокоуглеродистая сталь будет содержать от 0,55 до 1% углерода.

Исторически, словосочетание «высокоуглеродистая сталь» использовалось специально для обозначения НЕ нержавеющей стали с высоким содержанием углерода. Однако, современные нержавеющие стали могут иметь такой же процент содержания углерода, что и не нержавеющая сталь. Сегодня в ножевой промышленности почти вся сталь является высокоуглеродистой, за исключением некоторых случаев, например метательных ножей. По сей день многие люди используют термин «высокоуглеродистая сталь» для обозначения не нержавеющей стали, поэтому важно уметь определить термины при обсуждении типов стали.

Высокоуглеродистая НЕ нержавеющая сталь

Нож Mora Pro CКак мы упомянули выше, высокоуглеродистая сталь содержит железо и не менее 0,55% углерода. Другие металлы могут быть добавлены для улучшения различных свойств. Обратная сторона углеродистой стали в том, что она очень уязвима для ржавчины — поэтому многие клинки из подобной стали имеют специальные покрытия, предотвращающие ржавчину. Если не обеспечивать ножам с такой сталью должного ухода, ржавчина может испортить клинок и полностью разъесть сталь.

Если не обеспечивать ножам с такой сталью должного ухода, ржавчина может испортить клинок и полностью разъесть сталь.

История нержавеющей стали

На протяжении 1800-х годов ученые и промышленники из Великобритании, Франции и Германии вносили свой вклад в разработку нержавеющей стали. Наблюдения и эксперименты ради возможного улучшения стали были отмечены еще в 1820 году, учеными Майклом Фарадеем и Пьером Бертье. Они отметили способность сплава хрома с железом сопротивляться кислотной коррозии. Поскольку учёные ещё не знали о роли низкого содержания углерода, они не смогли получить сплав с высоким содержанием хрома.

Одну из наиболее заметных ролей в этом сыграл Гарри Брирли из английского города Шеффилда. Это неудивительно, поскольку в Шеффилде с шестнадцатого века производили столовые приборы. Брирли был назначен ведущим исследователем в лабораториях Брауна Ферта в 1908 году, и где-то между 1910 и 1914 годами он создал сталь с таким количеством хрома, что она могла считаться нержавеющей. Дата варьируется от источника к источнику.

Дата варьируется от источника к источнику.

Изначально Брирли назвал этот сплав его Rustless Steel, но его коллега Эрнест Стюарт предложил Stainless Steel, и это название прижилось.

Эта сталь использовалась для изготовления столовых ножей, которые не должны ржаветь. К сожалению, хотя ножи и были устойчивы к ржавчине, они не резали так хорошо, как можно было бы надеяться. И Брирли вскоре заработал репутацию изобретателя «ножа, который не режет». Этот сплав использовался для изготовления столовых ножей 50 лет, прежде чем металлурги научились делать нержавеющую сталь, которая удерживала бы кромку острой достаточно долго.

Только в 60-х годах прошлого века высокоуглеродистую нержавеющую сталь начали использовать при производстве швейцарских армейских ножей. Вскоре за ними последовала американская компания Schrade, а затем и все остальные компании по производству ножей в Соединенных Штатах.

Со временем, познания человечества о химии и химических связях увеличились, изобрели лучшие микроскопы, мы начали лучше понимать сталь. Металлургия значительно улучшилась за последние несколько десятилетий. И теперь стало возможно создание фантастических высокоуглеродистых и при этом нержавеющих сталей, которые отлично держат режущую кромку.

Высокоуглеродистая нержавеющая сталь

Исследования показали, что когда в стали содержится не менее 10% хрома (Cr), это защищает сталь от коррозии. Свободный хром притягивается и соединяется с молекулами кислорода, образуя защитный слой на поверхности стали. Этот слой предотвращает взаимодействие кислорода (O) с железом (Fe) с образованием ржавчины (Fe2O). К счастью, этот слой самовосстанавливается при появлении царапин, порезов или вмятин. Нержавеющая сталь также устойчива к коррозии при взаимодействии со многими кислотами. Более подробно об этом мы писали в отдельной статье.

Основные проблемы, с которыми сталкиваются производители при изготовлении высокоуглеродистой нержавеющей стали — это содержание углерода, отпуск и содержание хрома. Содержание углерода упрочняет сталь, поэтому при добавлении слишком большого количества сплав становится хрупким. Если производители используют слишком мало углерода, его недостаточно для упрочнения стали. Содержание хрома также может иметь огромное влияние на конечный продукт. Хром притягивается к углероду, а это означает, что углерод может “украсть” хром из общего сплава. Когда это происходит, клинок становится менее устойчивым к коррозии, чем должен быть. Неправильные закалка и отпуск также могут сделать клинок очень хрупким. Высокоуглеродистая нержавеющая сталь обычно имеет довольно низкую устойчивость к нагреванию и может стать слишком хрупкой для использования.

Содержание углерода упрочняет сталь, поэтому при добавлении слишком большого количества сплав становится хрупким. Если производители используют слишком мало углерода, его недостаточно для упрочнения стали. Содержание хрома также может иметь огромное влияние на конечный продукт. Хром притягивается к углероду, а это означает, что углерод может “украсть” хром из общего сплава. Когда это происходит, клинок становится менее устойчивым к коррозии, чем должен быть. Неправильные закалка и отпуск также могут сделать клинок очень хрупким. Высокоуглеродистая нержавеющая сталь обычно имеет довольно низкую устойчивость к нагреванию и может стать слишком хрупкой для использования.

Высокоуглеродистая нержавеющая сталь — это сплав, содержащий железо, не менее 0,55% углерода и не менее 13% хрома. Это делает, например, сталь D2 технически не нержавеющей сталью, поскольку она обычно содержит от 11% до чуть менее 13% хрома.

Заключение

Бывает так, что люди покупают нож из углеродистой нержавеющей стали, а через две недели приносят его обратно, потому что клинок покрылся пятнами после нарезки фруктов, или нож оставили (конечно ненадолго и случайно) в воде, а он почему-то(!) начал ржаветь.

Для разных работ существуют разные стали. Не стоит после покупки любого ножа из нержавеющей стали обкладывать клинок дольками лимона, потом на ночь оставлять в раковине, а затем искренне удивляться – почему нож ржавый, ведь сталь нержавеющая! Если вы, например, большое количество времени проводите на море, вам следует присмотреться к ножам из стали h2.

Стали с высоким содержанием углерода требуют должного ухода – это факт. Но при этом, клинки с такими сталями гораздо медленнее тупятся и имеют более агрессивный рез. Каждый сам решает для себя, что ему важно.

В нашем разделе посвященном ножам, есть специальный фильтр – материал клинка, где вы можете выбрать нужную вам сталь и даже прочитать её описание, нажав на маленький знак вопроса.

Для того, чтобы оставить комментарий, зарегистрируйтесь или войдите

Как легирующий элемент влияет на нержавеющую сталь?

Химический состав оказывает большое влияние на микроструктуру, механические свойства, физические свойства и коррозионную стойкость стали. Хром, молибден, никель и другие легирующие элементы могут заменить вершину Угол аустенитной решетки, а центр шести сторон куба, железо, углерод и азот расположены в зазоре между атомами решетки (положение зазора) из-за небольшого объема , производят огромные напряжения в решетке, поэтому становятся эффективными упрочняющими элементами. Различные легирующие элементы по-разному влияют на свойства стали, иногда благотворно, а иногда вредно. Основные легирующие элементы аустенитной нержавеющей стали обладают следующими свойствами:

Хром, молибден, никель и другие легирующие элементы могут заменить вершину Угол аустенитной решетки, а центр шести сторон куба, железо, углерод и азот расположены в зазоре между атомами решетки (положение зазора) из-за небольшого объема , производят огромные напряжения в решетке, поэтому становятся эффективными упрочняющими элементами. Различные легирующие элементы по-разному влияют на свойства стали, иногда благотворно, а иногда вредно. Основные легирующие элементы аустенитной нержавеющей стали обладают следующими свойствами:

Cr

Хром – это легирующий элемент, который делает нержавеющую сталь «свободной от ржавчины». Для образования поверхностной пассивирующей пленки, характерной для нержавеющей стали, требуется не менее 10.5% хрома. Пассивирующая пленка может сделать нержавеющую сталь эффективно противостоять коррозионной воде, различным кислотным растворам и даже сильному окислению при высокотемпературной газовой коррозии. Когда содержание хрома превышает 10. 5%, коррозионная стойкость нержавеющей стали повышается. Содержание хрома в 304 нержавеющая сталь составляет 18%, а некоторые высококачественные аустенитные нержавеющие стали имеют содержание хрома от 20% до 28%.

5%, коррозионная стойкость нержавеющей стали повышается. Содержание хрома в 304 нержавеющая сталь составляет 18%, а некоторые высококачественные аустенитные нержавеющие стали имеют содержание хрома от 20% до 28%.

Ni

Никель может образовывать и стабилизировать аустенитную фазу. 8% Ni делает нержавеющая сталь 304, придавая ему механические свойства, прочность и ударную вязкость, необходимые для аустенита. Высокопроизводительные аустенитные нержавеющие стали содержат высокие концентрации хрома и молибдена, и никель добавляется для сохранения аустенитной структуры, когда в сталь добавляется больше хрома или других ферритообразующих элементов. Структура аустенита может быть гарантирована за счет содержания никеля около 20%, а стойкость нержавеющей стали к коррозионному разрушению под напряжением может быть значительно улучшена.

Никель также может снизить скорость наклепа во время холодной деформации, поэтому сплавы, используемые для глубокой вытяжки, прядения и холодной высадки, обычно имеют высокое содержание никеля.

Mo

Молибден улучшает стойкость нержавеющей стали к точечной и щелевой коррозии в хлоридной среде. Комбинация молибдена и хрома, особенно азота, обеспечивает высокую стойкость аустенитной нержавеющей стали к точечной и щелевой коррозии. Мо может также улучшить коррозионную стойкость нержавеющей стали в восстановительной среде, такой как соляная кислота и разбавленная серная кислота. Минимальное содержание молибдена в аустенитной нержавеющей стали составляет около 2%, например в нержавеющей стали 316. Высокопроизводительные аустенитные нержавеющие стали с самым высоким содержанием легирующих элементов содержат до 7.5% молибдена. Молибден способствует образованию фазы феррита и влияет на фазовое равновесие. Он участвует в образовании нескольких вредных вторичных фаз и образует нестабильные высокотемпературные оксиды, отрицательно влияет на стойкость к высокотемпературному окислению, необходимо учитывать использование молибденсодержащей нержавеющей стали.

C

Углерод стабилизирует и укрепляет аустенитную фазу. Углерод является полезным элементом для нержавеющей стали, используемой в высокотемпературных средах, таких как котельные трубы, но в некоторых случаях может отрицательно сказаться на коррозионной стойкости. Содержание углерода в большинстве аустенитных нержавеющих сталей обычно ограничивается минимально возможным уровнем. Содержание углерода сварочных марок (304L, 201L и 316L) ограничено 0.030%. Содержание углерода в некоторых высоколегированных марках с высокими эксплуатационными характеристиками даже ограничивается 0.020%.

N

Азот стабилизирует и усиливает аустенитную фазу, а также замедляет сенсибилизацию карбида и образование вторичной фазы. Как стандартные аустенитные нержавеющие стали, так и высокоэффективные аустенитные нержавеющие стали содержат азот. В марке с низким содержанием углерода (L) небольшое количество азота (до 0.1%) может компенсировать потерю прочности из-за низкого содержания углерода. Азот также помогает повысить стойкость к точечной коррозии хлоридом и щелевой коррозии, поэтому в некоторых из лучших коррозионно-стойких высокопроизводительных аустенитных нержавеющих сталей содержание азота достигает 0.5%.

Азот также помогает повысить стойкость к точечной коррозии хлоридом и щелевой коррозии, поэтому в некоторых из лучших коррозионно-стойких высокопроизводительных аустенитных нержавеющих сталей содержание азота достигает 0.5%.

Mn

Сталелитейные заводы используют марганец для раскисления расплавленной стали, поэтому небольшое количество марганца остается во всей нержавеющей стали. Марганец также может стабилизировать аустенитную фазу и улучшить растворимость азота в нержавеющей стали. Следовательно, в нержавеющей стали серии 200 марганец может использоваться для замены части никеля для увеличения содержания азота, повышения прочности и коррозионной стойкости. Для достижения того же эффекта в некоторые высококачественные аустенитные нержавеющие стали добавляют марганец.

Cu

Медь может улучшить коррозионную стойкость нержавеющей стали в восстанавливающих кислотах, таких как некоторые смешанные растворы серной и фосфорной кислоты.

Si

В общем, кремний является полезным элементом в аустенитной нержавеющей стали, поскольку он может улучшить коррозионную стойкость стали в концентрированной кислоте и в средах с высоким уровнем окисления. Сообщается, что UNS S30600 и другие специальные нержавеющие стали с высоким содержанием кремния обладают высокой стойкостью к точечной коррозии. Кремний, как и марганец, также можно использовать для раскисления расплавленной стали, поэтому в стали всегда остаются небольшие оксидные включения, содержащие кремний, марганец и другие раскисляющие элементы. Но слишком много вкраплений скажется на качестве поверхности изделия.

Nb и Ti

Эти два элемента являются прочными карбидообразующими элементами и могут использоваться вместо марок с низким содержанием углерода для уменьшения сенсибилизации. Карбид ниобия и карбид титана могут улучшить жаропрочность. 347 и нержавеющая сталь 321, содержащая Nb и Ti, обычно используется в котлах и рафинировочном оборудовании для удовлетворения требований к высокотемпературной прочности и свариваемости. Они также используются в некоторых процессах раскисления в качестве остаточных элементов в высокоэффективных аустенитных нержавеющих сталях.

Они также используются в некоторых процессах раскисления в качестве остаточных элементов в высокоэффективных аустенитных нержавеющих сталях.

S и P

Сера хороша и плоха для нержавеющей стали. Это может улучшить производительность обработки, вред заключается в снижении термической обрабатываемости, увеличении количества включений сульфида марганца, что приводит к снижению стойкости к точечной коррозии нержавеющей стали. Высококачественную аустенитную нержавеющую сталь нелегко нагреть, поэтому содержание серы следует контролировать на самом низком уровне, насколько это возможно, около 0.001%. Сера обычно не добавляется в качестве легирующего элемента к высококачественным аустенитным нержавеющим сталям. Однако содержание серы в стандартной нержавеющей стали часто бывает высоким (0.005% ~ 0.017%), чтобы улучшить глубину проплавления при сварке самоплавлением и улучшить характеристики резки.

Фосфор является вредным элементом и может отрицательно повлиять на свойства горячей обработки ковки и горячей прокатки. В процессе охлаждения после сварки это также будет способствовать возникновению термического растрескивания. Поэтому содержание фосфора следует контролировать на минимальном уровне.

В процессе охлаждения после сварки это также будет способствовать возникновению термического растрескивания. Поэтому содержание фосфора следует контролировать на минимальном уровне.

Все, что вам нужно знать: нержавеющая сталь 316L

Знаете ли вы, что сплавы низкоуглеродистой стали имеют содержание углерода от 0,01% до 0,3%? эти сплавы используются для изготовления различных типов предметов и металлических компонентов, таких как крепежные детали, болты, медицинские инструменты, валы, шпиндели и многое другое.

Одним из самых популярных видов низкоуглеродистой стали является сплав из нержавеющей стали 316l. Этот металл содержит до 0,03% углерода, и с ним очень легко работать. Не следует путать сплав 316l с простой нержавеющей сталью 316, потому что между ними есть важные различия. Продолжайте читать, чтобы узнать больше!

Нержавеющая сталь 316l 101 – все, что вам нужно знать Одно из основных различий между нержавеющей сталью 316l и нержавеющей сталью 316 заключается в том, что первая содержит до 0,03% углерода, а вторая — до 0,08% углерода.

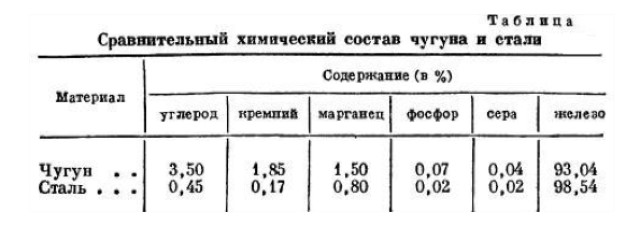

Сплав из нержавеющей стали 316L используется в различных областях, поскольку он отлично предотвращает коррозию сварных швов. Он также может выдерживать высокие температуры и имеет высокую температуру плавления около 2500 градусов по Фаренгейту или около 1370 градусов по Цельсию. Помимо углерода, этот сплав также содержит до 2 % марганца и до 0,75 % кремния.

2. 316L используется в различных областях и отрасляхВ отличие от других типов сталей, таких как 304 и 306, сплав нержавеющей стали 316l можно найти в различных областях, где необходима высокая устойчивость к коррозии. Например, специалисты используют его в химической и фармацевтической промышленности для изготовления хирургических инструментов и медицинских имплантатов.

Этот сплав также может быть использован для изготовления текстильных трубок, а также оборудования для нефтеперерабатывающей промышленности.

Благодаря тому, что с этим сплавом легко работать и его трудно повредить, компании изгибают его в различных формах и формах. Например, нержавеющая сталь 316L выпускается в виде лент, проволок, листов, полос и других форм. Каждая отрасль с большим успехом манипулирует этим металлом для создания различных готовых изделий.

4. Понимание различий между 316l и нержавеющей сталью 316 Хотя обе эти стали считаются низкоуглеродистыми стальными сплавами, они совершенно разные. Например, буква «L» означает «низкий» в нержавеющей стали 316l и означает, что этот сплав имеет очень низкое содержание углерода. Вариант 316l также более устойчив к разрушению сварного шва по сравнению с 316 и может выдерживать более высокие температуры.

Сплав из нержавеющей стали 316L является основным продуктом современной металлургической промышленности, и его можно адаптировать для удовлетворения потребностей вашего бизнеса. Обязательно свяжитесь с нами сегодня, чтобы узнать больше о производстве стали и о том, как наши поставки нержавеющей стали 316L могут принести пользу вашей компании!

какая разница между нержавеющей сталью и углеродистой сталью? – Общие технические знания

Выбор подходящего типа стали для проекта является одним из наиболее важных решений. Однако, прежде чем выбирать между отдельными марками, сначала необходимо решить, какой тип стали использовать, например углеродистую или нержавеющую сталь. В общем, сталь представляет собой сплав, в котором железо является основным элементом. Сплав – это материал, изготовленный из смеси металлов или металла с другими элементами. Эти типы сплавов часто дешевле и имеют улучшенные свойства. В случае стали железо в основном смешивается с углеродом и некоторыми другими элементами. Смешивание с углеродом делает сталь прочнее, повышая ее предел прочности при сохранении низкой стоимости. Чтобы помочь, в этой статье будет обсуждаться разница между углеродистой и нержавеющей сталью.

Эти типы сплавов часто дешевле и имеют улучшенные свойства. В случае стали железо в основном смешивается с углеродом и некоторыми другими элементами. Смешивание с углеродом делает сталь прочнее, повышая ее предел прочности при сохранении низкой стоимости. Чтобы помочь, в этой статье будет обсуждаться разница между углеродистой и нержавеющей сталью.

Железо в смеси с хромом известно как нержавеющая сталь. Когда углерод является основным легирующим элементом с железом, а все остальные элементы имеют очень низкий процент, его называют углеродистой сталью. Таким образом, основное различие между углеродистой сталью и нержавеющей сталью заключается в том, что углеродистая сталь в основном состоит из углерода и железа , а нержавеющая сталь 1 хром5 rom5 в основном состоит из 9005.

Углеродистая сталь содержит не менее 95 % железа и до 2 % углерода. Чем выше содержание углерода, тем прочнее сталь. Нержавеющая сталь также содержит железо, но, кроме того, она должна содержать не менее 10,5% хрома, а содержание углерода очень низкое, обычно максимум 0,08%. Нержавеющая сталь приобретает прочность благодаря металлургической структуре, а не количеству присутствующего углерода. Углеродистая сталь может быть усилена термической обработкой, тогда как нержавеющая сталь серии 300 не может.

Чем выше содержание углерода, тем прочнее сталь. Нержавеющая сталь также содержит железо, но, кроме того, она должна содержать не менее 10,5% хрома, а содержание углерода очень низкое, обычно максимум 0,08%. Нержавеющая сталь приобретает прочность благодаря металлургической структуре, а не количеству присутствующего углерода. Углеродистая сталь может быть усилена термической обработкой, тогда как нержавеющая сталь серии 300 не может.

Нержавеющая сталь может быть усилена путем упрочнения конструкции. Марки нержавеющей стали серии 300 (304 и 16) содержат от 8 до 14% никеля в дополнение к хрому, который должен присутствовать. 316 содержит дополнительный элемент молибден от 2 до 3%. Именно эти легирующие элементы, добавленные к железной основе, делают нержавеющую сталь очень отличной от углеродистой стали.

Сравните их сейчас:

– УСТОЙЧИВОСТЬ К КОРРОЗИИ:

Разница между углеродистыми сталями и нержавеющими сталями заключается в способности сопротивляться коррозии. Нержавеющие стали, как правило, более устойчивы к коррозии из двух сталей. Как углеродистые, так и нержавеющие стали содержат железо, которое окисляется при воздействии окружающей среды, вызывая ржавчину. Добавление хрома в нержавеющую сталь делает ее более устойчивой к коррозии, чем углеродистая сталь. Хром легче присоединяется к кислороду, чем железо. Когда хром присоединяется к кислороду, он создает слой оксида хрома, который защищает остальную часть материала от разрушения и коррозии. Углеродистая сталь обычно не имеет достаточного количества хрома для образования этого слоя оксида хрома, что позволяет кислороду связываться с железом, что приводит к образованию оксида железа или ржавчины. Поэтому, если коррозионная стойкость является ключевым фактором, нержавеющая сталь — лучший выбор.

Нержавеющие стали, как правило, более устойчивы к коррозии из двух сталей. Как углеродистые, так и нержавеющие стали содержат железо, которое окисляется при воздействии окружающей среды, вызывая ржавчину. Добавление хрома в нержавеющую сталь делает ее более устойчивой к коррозии, чем углеродистая сталь. Хром легче присоединяется к кислороду, чем железо. Когда хром присоединяется к кислороду, он создает слой оксида хрома, который защищает остальную часть материала от разрушения и коррозии. Углеродистая сталь обычно не имеет достаточного количества хрома для образования этого слоя оксида хрома, что позволяет кислороду связываться с железом, что приводит к образованию оксида железа или ржавчины. Поэтому, если коррозионная стойкость является ключевым фактором, нержавеющая сталь — лучший выбор.

– Механические свойства:

Трудно делать заявления о различиях в механических свойствах между углеродистыми и нержавеющими сталями из-за множества различных типов и марок каждой из них. Нержавеющие стали могут быть более пластичными, чем углеродистые стали, потому что они обычно содержат больше никеля. Однако существуют и очень хрупкие марки нержавеющей стали, такие как мартенситные марки. Углеродистые стали с очень низким содержанием углерода могут не соответствовать прочности на растяжение некоторых нержавеющих сталей из-за легирующих элементов, содержащихся во многих сортах нержавеющей стали, которые повышают ее прочность. Однако, если в углеродистой стали достаточно углерода (обычно не менее 0,30% по весу), она легче подвергается термообработке, чем аустенитная нержавеющая сталь.

Нержавеющие стали могут быть более пластичными, чем углеродистые стали, потому что они обычно содержат больше никеля. Однако существуют и очень хрупкие марки нержавеющей стали, такие как мартенситные марки. Углеродистые стали с очень низким содержанием углерода могут не соответствовать прочности на растяжение некоторых нержавеющих сталей из-за легирующих элементов, содержащихся во многих сортах нержавеющей стали, которые повышают ее прочность. Однако, если в углеродистой стали достаточно углерода (обычно не менее 0,30% по весу), она легче подвергается термообработке, чем аустенитная нержавеющая сталь.

– Внешний вид:

При необходимости следует учитывать внешний вид металла. Нержавеющая сталь с особой отделкой обычно предпочтительнее, когда важным фактором является внешний вид. Хотя и то, и другое можно отшлифовать и отполировать до яркого и блестящего вида, углеродистая сталь требует нанесения прозрачного покрытия или краски довольно быстро после процесса полировки.

- Как углеродистая сталь подвергается коррозии?

— это железо в углеродистой стали, которое реагирует с кислородом в атмосфере с образованием «оксидов железа», которые мы можем наблюдать как «красную ржавчину» на поверхности стали. Ржавчина создает на поверхности слой оксида, который в несколько раз толще исходного железа, и часто приводит к отслаиванию или отслаиванию поверхности, уменьшая толщину стали.

- Как нержавеющая сталь сопротивляется коррозии?

— Поскольку нержавеющая сталь содержит не менее 10,5 % хрома, окисление железа изменяется с образованием сложного оксида, который противостоит дальнейшему окислению и образует пассивный слой на поверхности.

– Если нержавеющая сталь правильно выбрана и обслуживается, она не должна подвергаться коррозии. Однако нержавеющая сталь подвергается коррозии при определенных условиях. Это не тот же тип коррозии, что и углеродистая сталь. Отсутствует массовое «ржавление» поверхности

Обычно это происходит в виде очень маленьких темно-коричневых ямок на поверхности (отсюда и название точечной коррозии) и не влияет на механические свойства нержавеющей стали. Нержавеющая сталь также может подвергаться щелевой коррозии, когда отложения или другие материалы создают «щели» на поверхности. Это похоже на точечную коррозию, но на большей площади, где снова среда подавляет способность пассивного слоя к самовосстановлению при недостатке кислорода. Это непривлекательно, но в большинстве случаев не должно влиять на механические свойства нержавеющей стали. Хорошая конструкция, позволяющая устранить острые углы или загерметизировать их, сведет к минимуму этот тип коррозии.

Обычно это происходит в виде очень маленьких темно-коричневых ямок на поверхности (отсюда и название точечной коррозии) и не влияет на механические свойства нержавеющей стали. Нержавеющая сталь также может подвергаться щелевой коррозии, когда отложения или другие материалы создают «щели» на поверхности. Это похоже на точечную коррозию, но на большей площади, где снова среда подавляет способность пассивного слоя к самовосстановлению при недостатке кислорода. Это непривлекательно, но в большинстве случаев не должно влиять на механические свойства нержавеющей стали. Хорошая конструкция, позволяющая устранить острые углы или загерметизировать их, сведет к минимуму этот тип коррозии. Выбор между углеродистой и нержавеющей сталью для конкретной работы потребует взвешивания всех этих факторов и тщательного рассмотрения. Если металл планируется скрыть от глаз, нет смысла тратить лишние деньги на нержавейку исключительно из-за ее внешнего вида. Однако, если он собирается быть скрытым от глаз, но подвергаться коррозионной среде, нержавеющая сталь может быть лучшим вариантом.